ГОСТ 20458-89

Группа Б31

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СМАЗКА ТОРСИОЛ-55

Технические условия

Grease. Torsiol-55.

Specifications

ОКП 02 5443 0700

Дата введения 1991-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством нефтеперерабатывающей и нефтехимической промышленности СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта СССР от 21.06.89 N 1803

3. ВЗАМЕН ГОСТ 20458-75

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта, подпункта |

ГОСТ 9.080-77 | 1.2.1 |

ГОСТ 12.1.005-88 | 1.2.2.2 |

ГОСТ 12.1.007-76 | 1.2.2.1 |

ГОСТ 12.1.018-93 | 1.2.2.9 |

ГОСТ 111-90 | 3.2 |

ГОСТ 400-80 | 3.3.1, 3.5.1, 3.6.1, 3.8.1 |

ГОСТ 1050-88 | 3.4, 3.5.1, 3.7.1 |

ГОСТ 1510-84 | 1.3, 4.1 |

ГОСТ 1770-74 | 3.8.1 |

ГОСТ 2477-65 | 1.2.1 |

ГОСТ 2517-85 | 2.2, 3.1 |

ГОСТ 2789-73 | 3.5.1, 3.7.1 |

ГОСТ 3647-80 | 3.7.1 |

ГОСТ 4333-87 | 1.2.1 |

ГОСТ 4640-93 | 3.5.1, 3.6.1, 3.7.1 |

ГОСТ 5009-82 | 3.5.1, 3.6.1, 3.7.1 |

ГОСТ 5789-78 | 3.8.1 |

ГОСТ 6307-75 | 1.2.1 |

ГОСТ 6456-82 | 3.5.1, 3.6.1, 3.7.1 |

ГОСТ 6793-74 | 1.2.1 |

ГОСТ 8505-80 | 3.5.1, 3.7.1, 3.8.1 |

ГОСТ 9147-80 | 3.3.1, 3.5.1, 3.6.1, 3.7.1 |

ГОСТ 12026-76 | 3.5.1, 3.6.1, 3.7.1, 3.8.1 |

ГОСТ 14710-78 | 3.8.1 |

ГОСТ 14919-83 | 3.5.1, 3.6.1, 3.7.1 |

ГОСТ 23258-78 | Вводная часть |

ГОСТ 24104-88 | 3.3.1, 3.5.1, 3.6.1, 3.8.1 |

ГОСТ 25336-82 | 3.3.1, 3.8.1 |

5. ПЕРЕИЗДАНИЕ

Настоящий стандарт распространяется на защитную антифрикционную пластичную смазку Торсиол-55, предназначенную для смазывания в процессе изготовления и эксплуатации стальных канатов из проволоки без покрытия и оцинкованной проволоки, работающих в интервале температур от минус 50 °С до плюс 50 °С.

Обозначение смазки по ГОСТ 23258 - КТ 5/5 к-н 4.

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Смазка Торсиол-55 должна изготовляться в соответствии с требованиями настоящего стандарта из сырья по технологии и рецептуре, применявшихся при изготовлении образцов смазки, прошедших испытания с положительными результатами и допущенных к применению в установленном порядке.

Смазка перед нанесением на канаты должна быть разогрета до температуры 100-110 °С.

1.2. Характеристики

1.2.1. По физико-химическим показателям смазка Торсиол-55 должна соответствовать требованиям и нормам, указанным в таблице.

1.2.2. Требования безопасности

1.2.2.1. Смазка Торсиол-55 относится к 4-му классу опасности по ГОСТ 12.1.007.

1.2.2.2. В воздухе рабочей зоны должно контролироваться содержание аэрозоля минерального масла, ПДК которого не должна превышать 5 мг/м по ГОСТ 12.1.005.

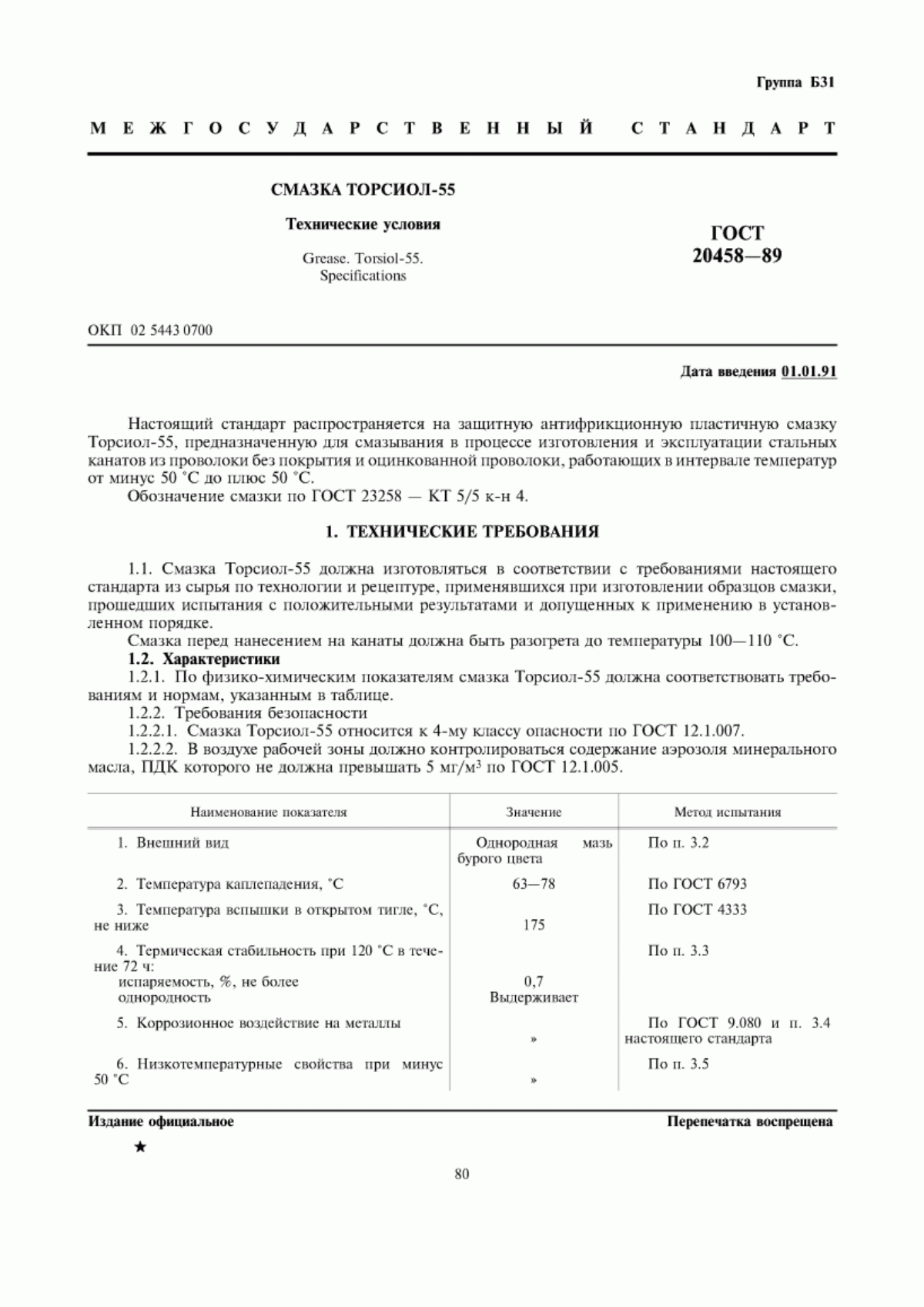

Наименование показателя | Значение | Метод испытания |

1. Внешний вид | Однородная мазь бурого цвета | По п.3.2 |

2. Температура каплепадения, °С | 63-78 | По ГОСТ 6793 |

3. Температура вспышки в открытом тигле, °С, не ниже | 175 | По ГОСТ 4333 |

4. Термическая стабильность при 120 °С в течение 72 ч: | По п.3.3 | |

испаряемость, %, не более | 0,7 | |

однородность | Выдерживает | |

5. Коррозионное воздействие на металлы | " | По ГОСТ 9.080 и п.3.4 настоящего стандарта |

6. Низкотемпературные свойства при минус 50 °С | " | По п.3.5 |

7. Адгезионная способность (сброс на центрифуге) при факторе разделения | Отсутствие | По п.3.6 |

8. Время застывания смазки, с, не более | 8 | По п.3.7 |

9. Содержание водорастворимых кислот и щелочей | Отсутствие | По ГОСТ 6307 |

10. Содержание воды | " | По ГОСТ 2477 (навеска 25 г) |

11. Содержание абразивных механических примесей | " | По п.3.8 |

1.2.2.3. При работе со смазкой применяют индивидуальные средства защиты согласно нормам, утвержденным в установленном порядке.

1.2.2.4. Температура вспышки смазки в открытом тигле выше 175 °С. В случае загорания тушат воздушно-механической, химической пеной, углекислым газом, песком.

1.2.2.5. Помещения, в которых проводится работа со смазкой Торсиол-55, должны быть оборудованы приточно-вытяжной вентиляцией.

1.2.2.6. В помещениях для производства и хранения смазки не допускается обращение с открытым огнем.

1.2.2.7. Аппараты, оборудование, коммуникации и емкости, используемые при производстве смазки, должны быть заземлены от статического электричества по ГОСТ 12.1.018.

1.2.2.8. Перед нанесением смазки канаты необходимо очищать от пыли, затвердевшей грязи, смазки путем обдува сжатым воздухом. Для очистки оголенных мест и загрязненных участков каната используют деревянные скребки, капроновые и волосяные щетки и другие инструменты и материалы, которые не нарушают покрытия проволок каната. При использовании ветоши необходимо следить, чтобы на поверхности каната не осталось ее следов. Применение растворителей при этом запрещается.

1.3. Упаковка и маркировка

Упаковка и маркировка - по ГОСТ 1510. Смазку упаковывают в металлические бочки вместимостью 200 дм или в бидоны из белой жести вместимостью 18-20 дм

.

2. ПРИЕМКА

2.1. Смазку Торсиол-55 принимают партиями. Партией считают любое количество смазки, изготовленной в ходе технологического цикла, однородной по показателям качества, сопровождаемой одним документом о качестве.

2.2. Для проверки качества смазки проводят приемосдаточные испытания.

Объем выборки - по ГОСТ 2517.

2.3. При получении неудовлетворительных результатов испытаний хотя бы по одному показателю проводят повторные испытания вновь отобранной пробы из тех же мест выборки.

Результаты повторных испытаний распространяются на всю партию.

2.4. Для проверки соответствия упаковки и маркировки требованиям настоящего стандарта отбирают 3% упаковочных единиц, но не менее трех. При получении неудовлетворительных результатов проводят проверку удвоенной выборки. Результаты повторной проверки распространяются на всю партию.

3. МЕТОДЫ ИСПЫТАНИЙ

3.1. Пробу смазки отбирают по ГОСТ 2517.

Для объединенной пробы берут 1 кг смазки.

3.2. Смазку наносят на пластинку размерами (60x60±2) мм из бесцветного прозрачного стекла по ГОСТ 111 слоем 1-2 мм и рассматривают в естественном проходящем свете невооруженным глазом. Смазка должна быть однородной, бурого цвета, без посторонних включений. Наличие пузырьков воздуха браковочным признаком не является.

3.3. Определение термической стабильности

3.3.1. Аппаратура

Термостат с автоматической регулировкой, обеспечивающий температуру до (120±2) °С.

Весы лабораторные общего назначения по ГОСТ 24104* типа ВЛР-200 или другого типа, 2-го класса точности, с наибольшим пределом взвешивания 200 г.

________________

* С 1 июля 2002 г. введен в действие ГОСТ 24104-2001 (здесь и далее).

Термометр стеклянный для испытаний нефтепродуктов ТН2 по ГОСТ 400 или термометр ртутный стеклянный лабораторный ТЛ-2 1-А 3 или аналогичного типа.

Шпатель N 2 или N 3 по ГОСТ 9147.

Стакан фарфоровый N 4 по ГОСТ 9147 (2 шт.).

Эксикатор 2-100 по ГОСТ 25336.

Стекло часовое диаметром 125-175 мм (5 шт.).

3.3.2. Подготовка к испытанию

В фарфоровом стакане, доведенном до постоянной массы, взвешивают (30,0±0,5) г смазки с погрешностью не более 0,0008 г.

3.3.4. Проведение испытания

Стакан со смазкой помещают в термостат и выдерживают при (120±2) °С в течение 72 ч. После охлаждения стакана со смазкой в эксикаторе его взвешивают и определяют потерю массы за счет испарения.

3.3.5. Обработка результатов

Испаряемость испытуемой смазки () в процентах вычисляют по формуле

![]() ,

,

где - масса стакана с навеской смазки до испытания, г;

- масса стакана с навеской смазки после испытания, г;

- масса стакана, г.

За результат испытания принимают среднее арифметическое результатов двух параллельных определений, расхождение между которыми не должно превышать 0,2%.

Затем смазку вновь разогревают до (110±2) °С без перемешивания и осторожно выливают на пять часовых стекол. После застывания слой смазки рассматривают в проходящем естественном свете невооруженным глазом.

Смазку считают выдержавшей испытание на однородность, если не наблюдается расслоения и наличия комков.

Если расслоение, наличие комков появилось хотя бы на одном часовом стекле, испытание повторяют. При наличии расслоения, комков при повторном испытании хотя бы на одном часовом стекле смазку считают не выдержавшей испытание.

3.4. Испытание коррозионного воздействия проводят на пластинках из стали марок 45 или 50 по ГОСТ 1050, на пластинках из цинка марки Ц0 по ГОСТ 3640.

3.5. Определение низкотемпературных свойств

3.5.1. Аппаратура, реактивы и материалы

Камера холодильная, обеспечивающая охлаждение до температуры минус (50±2) °С.

Пластинки из стали марки 45 или 50 по ГОСТ 1050 размерами (50х50±1) мм, толщиной (3-4) мм, обработанные до шероховатости поверхности Ra (0,63-0,32) мкм по ГОСТ 2789 (4 шт.). Нумерация пластинок допускается только на торцовых поверхностях. Каждая пластинка имеет отверстие диаметром (5±1) мм на расстоянии (5±1) мм от края для крючка.

Молоток массой (150-200) г.

Термометр стеклянный для испытания нефтепродуктов ТН2 по ГОСТ 400 или термометр ртутный стеклянный лабораторный ТЛ-2 1-А 3 или аналогичного типа.

Термометр стеклянный для испытания нефтепродуктов ТН8 по ГОСТ 400.

Стойка для подвешивания пластинок, состоящая из двух лабораторных штативов с перекинутым металлическим прутком.

Электроплитка с закрытой спиралью по ГОСТ 14919 или баня песчаная.

Секундомер.

Чашка фарфоровая выпарительная по ГОСТ 9147.

Крючки металлические для подвешивания пластинок S-образной формы длиной (30±2) мм (4 шт.).

Шпатель N 2 или N 3 по ГОСТ 9147.

Лупа с 6-7-кратным увеличением.

Шкурка шлифовальная N 5-12 по ГОСТ 6456 или ГОСТ 5009.

Бумага фильтровальная лабораторная по ГОСТ 12026.

Вата минеральная по ГОСТ 4640.

Спирт этиловый синтетический технический.

Растворитель нефтяной нефрас-С3-80/120 (БР-1 "Галоша") по ГОСТ 443 или нефрас-С 50/170 по ГОСТ 8505.

Весы лабораторные общего назначения по ГОСТ 24104 типа ВЛК-500 г или другого типа 4-го класса точности с наибольшим пределом определения массы 500 г.

3.5.2. Подготовка к испытанию

Металлические пластинки, включая боковые поверхности и стенки отверстий, зачищают шлифовальной шкуркой. Шлифование производят вдоль обрабатываемой поверхности и в обратном направлении. Отшлифованные пластинки помещают в фарфоровую чашку с растворителем и тщательно промывают ватой или фильтровальной бумагой. После этого прополаскивают в растворителе, прижимая сухие листы фильтровальной бумаги к поверхности пластинки. Затем пластинки промывают этиловым спиртом и высушивают на воздухе при комнатной температуре (20±5) °С. Расход этилового спирта на одну промывку (4,8±0,2) см. Не допускается касаться руками больших поверхностей пластинок. Подготовленные пластинки рассматривают в лупу. На поверхности пластинок не должно быть следов коррозии, разводов от испарения растворителя, ворсинок.

С поверхности пробы смазки, взятой для анализа, шпателем снимают и отбрасывают верхний слой, затем в нескольких местах, не вблизи стенок сосуда, берут не менее трех проб примерно в равных количествах.

Навеску смазки массой (250±2) г, определенной с погрешностью 0,02 г, тщательно перемешивают шпателем и переносят в фарфоровый стакан. Смазку нагревают до (110±2) °С, погружают в нее пластинки на 2 с, после чего их вынимают, дают избытку смазки стечь, затем пластинки подвешивают на стойке и выдерживают при комнатной температуре (20±5) °С не менее суток.

3.5.3. Проведение испытания

Пластинки со смазкой помещают в холодильную камеру, в которой в течение 2-3 ч понижают температуру до минус 50 °С. Затем пластинки выдерживают при этой температуре в течение 5 ч, после этого две пластинки поочередно извлекают из камеры и сразу же подвергают визуальному осмотру.

Если в слое смазки на пластинках не обнаружено трещин и отслоения смазки от поверхности пластинок, то извлекают из камеры поочередно две другие пластинки и немедленно подвергают каждую из них механическому воздействию - удару 2-3 раза молотком в свободном падении с высоты 300-400 мм по центру пластинки.

3.5.4. Обработка результатов

Смазку считают выдержавшей испытание, если после 5-часового выдерживания в течение 5 ч* при температуре минус 50 °С и последующего механического воздействия в слое смазки на пластинках не появилось трещин и не наблюдается отслоения смазки.

_______________

* Текст соответствует оригиналу. - Примечание "КОДЕКС".

Если трещины или отслоение обнаружены хотя бы на одной пластинке, испытание повторяют. При появлении трещин или отслоения при повторном испытании хотя бы на одной пластинке смазку считают не выдержавшей испытание.

3.6. Определение адгезионной способности (сброс на центрифуге)

3.6.1. Аппаратура, реактивы и материалы

Центрифуга лабораторная, малогабаритная, обеспечивающая фактор разделения Кр-4500.

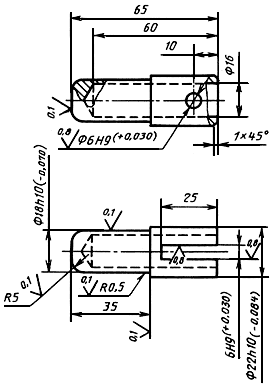

Пробирки-гильзы стальные центрифужные (чертеж) - 4 шт.

Пробирка-гильза

Термометр стеклянный для испытаний нефтепродуктов ТН4 по ГОСТ 400 или термометр ртутный стеклянный лабораторный ТЛ-2 1-А3 или аналогичного типа.

Секундомер.

Стойка для подвешивания гильз, состоящая из двух лабораторных штативов с перекинутым металлическим прутком.

Крючки металлические S-образной формы длиной (30±2) мм для подвешивания гильз (4 шт.).

Электроплитка с закрытой спиралью по ГОСТ 14919 или баня песчаная.

Шпатель N 2 или N 3 по ГОСТ 9147.

Лупа с 6-7-кратным увеличением.

Чашка фарфоровая выпарительная по ГОСТ 9147.

Шкурка шлифовальная N 5-12 по ГОСТ 6456 или ГОСТ 5009.

Бумага фильтровальная лабораторная по ГОСТ 12026.

Вата минеральная по ГОСТ 4640.

Спирт этиловый синтетический технический.

Растворитель нефтяной нефрас-СЗ-80/120 (БР-1 "Галоша") по НТД или нефрас-С 50/170 по ГОСТ 8505.

Весы лабораторные общего назначения по ГОСТ 24104 типа ВЛК-500 г или другого типа 4-го класса точности с наибольшим пределом определения массы 500 г.

3.6.2. Подготовка к испытанию

Определение адгезионной способности смазки проводят на четырех пробирках-гильзах.

Внешнюю поверхность гильз обрабатывают в соответствии с п.3.5.2.

Смазку нагревают до (110±2) °С в фарфоровой чашке на электроплитке или песчаной бане, погружают в нее гильзу на 2 с до буртика гильзы, дают избытку смазки стечь. Затем гильзы подвешивают на стойке и выдерживают при комнатной температуре (20±5) °С не менее суток.

3.6.3. Проведение испытания

Гильзы со смазкой помещают в центрифугу, проводят центрифугирование в течение 3 мин со скоростью, соответствующей фактору разделения (), равному 4500.

Фактор разделения () вычисляют по формуле

![]() ,

,

где - радиус вращения, измеряемый от центра вращения до середины длины гильзы, покрытой смазкой, м;

- частота вращения, с

(мин

).

По окончании испытания проводят визуальный осмотр, при котором фиксируют состояние слоя смазки.

3.6.4. Обработка результатов

Смазку считают выдержавшей испытание, если на поверхности металла слой смазки сохраняется полностью.

Если нарушение сплошности слоя смазки обнаружено на одной гильзе, испытание повторяют. При нарушении сплошности слоя смазки при повторном испытании хотя бы на одной гильзе смазку считают не выдержавшей испытание.

3.7. Определение времени застывания смазки

3.7.1. Аппаратура, реактивы и материалы

Пластинки из стали марок 45 или 50 по ГОСТ 1050 размерами (50х50±1) мм, толщиной (3-4) мм, обработанные до шероховатости поверхности (0,63-0,32) мкм по ГОСТ 2789 (3 шт.). Нумерация пластинок допускается только на торцовых поверхностях. Каждая пластинка имеет отверстие диаметром (5±1) мм на расстоянии (5±1) мм от края для крючка.

Стойка для подвешивания пластинок, состоящих из двух лабораторных штативов с перекинутым металлическим прутком.

Электроплитка с закрытой спиралью по ГОСТ 14919 или баня песчаная.

Чашка фарфоровая выпарительная по ГОСТ 9147.

Крючки металлические S-образной формы длиной (30±2) мм для подвешивания пластинок (3 шт.).

Секундомер.

Шпатель N 2 или N 3 по ГОСТ 9147.

Лупа с 6-7-кратным увеличением.

Бумага фильтровальная лабораторная по ГОСТ 12026.

Вата минеральная по ГОСТ 4640.

Растворитель нефтяной нефрас-С3-80/120 (БР-1 "Галоша") по НТД или нефрас-С 50/170 по ГОСТ 8505.

Спирт этиловый синтетический технический.

Шкурка шлифовальная N 5-12 по ГОСТ 6456, или ГОСТ 5009, или ГОСТ 3647.

3.7.2. Подготовка к испытанию

Отбор смазки и подготовку пластинок для испытания проводят по п.3.5.2.

3.7.3. Проведение испытания

Смазку нагревают до (110±2) °С в фарфоровой чашке на электроплитке или песчаной бане, погружают в нее пластинки на 2 с, затем вынимают и фиксируют время от момента извлечения пластинок до момента падения последней капли при комнатной температуре (20±5) °С.

3.7.4. Обработка результатов

За результат испытания принимают среднее арифметическое трех параллельных определений. Допускаемые расхождения между определениями не должны превышать 2 с.

3.8. Определение содержания абразивных механических примесей

3.8.1 Аппаратура, реактивы и материалы

Электроплитка с закрытой спиралью по ГОСТ 14919 или баня водяная.

Термометр стеклянный для испытаний нефтепродуктов ТН2 по ГОСТ 400 или термометр ртутный стеклянный лабораторный ТЛ-2 1-А 2 или аналогичного типа.

Колба Кн-1-250-19/26 ТС или колба Кн-1-250-29/32 ТС по ГОСТ 25336 (2 шт.).

Холодильник ХПТ-1-300-14/23 ХС или холодильник ХПТ-1-400-14/23 ХС по ГОСТ 25336 (2 шт.).

Воронка В-36-80 ХС или воронка В-56-80 ХС по ГОСТ 25336 (2 шт.).

Цилиндр измерительный по ГОСТ 1770.

Фильтры беззольные "красная лента".

Толуол по ГОСТ 5789 или толуол нефтяной по ГОСТ 14710.

Баня водяная.

Бумага фильтровальная лабораторная по ГОСТ 12026.

Растворитель нефтяной нефрас-СЗ-80/120 (БР-1 "Галоша") по НТД или нефрас-С 50/170 по ГОСТ 8505.

Весы лабораторные общего назначения по ГОСТ 24104 типа ВЛК-500 г или другого типа 4-го класса точности с наибольшим пределом определения массы 500 г.

3.8.2. Подготовка к испытанию

В колбу с холодильником помещают навеску смазки массой (5,0±0,2) г, определенной с погрешностью не более 0,02 г, и 100 см толуола.

3.8.3. Проведение испытаний

Содержимое колбы нагревают на электроплитке или водяной бане до полного растворения навески смазки. Полученный раствор фильтруют через беззольный фильтр. Осадок промывают нефрасом, нагретым до 50-60 °С, затем толуолом до тех пор, пока капля фильтрата не будет оставлять масляного пятна на листе фильтровальной бумаги. Проводят два параллельных определения.

3.8.4. Обработка результатов

Полученный на фильтре осадок рассматривают при естественном свете невооруженным глазом. Осадок не должен содержать песка и других абразивных механических примесей.

В случае наличия песка и (или) других абразивных механических примесей на одном из фильтратов, испытание повторяют.

В случае наличия механических абразивных примесей или песка хотя бы на одном из фильтратов при повторном испытании смазка считается не выдержавшей испытание.

4. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

4.1. Транспортирование и хранение - по ГОСТ 1510.

4.2. Смазка должна храниться в таре изготовителя.

5. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

5.1. Изготовитель гарантирует соответствие качества смазки требованиям настоящего стандарта при соблюдении условий транспортирования и хранения.

5.2. Гарантийный срок хранения смазки - пять лет со дня изготовления.

Текст документа сверен по:

Нефтепродукты. Смазки. Присадки.

Технические условия: Сб. ГОСТов. -

М.: ИПК Издательство стандартов, 2002