ГОСТ 12275-66

Группа Б29

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

МАСЛА СМАЗОЧНЫЕ И ПРИСАДКИ

Метод определения степени чистоты

Lubricating oils and additives.

Method for determination of degree of cleanliness

ОКСТУ 0209

Дата введения 1967-04-01

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Комитетом стандартов, мер и измерительных приборов при Совете Министров СССР 13 октября 1966 г.

Ограничение срока действия снято по протоколу N 5-94 Межгосударственного Совета по стандартизации, метрологии и сертификации (11-12-94)

ИЗДАНИЕ с Изменениями N 1, 2, утвержденными в марте 1979 г. и январе 1984 г. (ИУС 5-79, 5-84).

Настоящий стандарт устанавливает метод определения степени чистоты смазочных масел и присадок по способу Папок и Зусевой.

Метод заключается в растворении испытуемого масла или присадки в бензине и фильтровании раствора через мембранные фильтры.

Степень чистоты масла или присадки оценивают по числу фильтраций и количеству осадков, задерживаемых фильтрами.

Число фильтраций определяют по количеству фильтров, израсходованных при полном отфильтровывании всего раствора масла или раствора присадки при смене фильтров через каждые 5 мин фильтрования.

Количество осадков, задерживаемых фильтрами, определяют по увеличению веса фильтров после отфильтровывания раствора и выражается в мг на 100 г масла или присадки.

Метод неприменим для анализа масел и присадок, содержащих свободную воду более 0,1%.

1. АППАРАТУРА, РЕАКТИВЫ И МАТЕРИАЛЫ

1.1. Для определения степени чистоты смазочных масел и присадок применяются следующая аппаратура, реактивы и материалы:

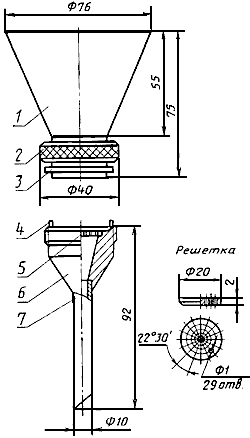

воронка разъемная (черт.1) из нержавеющей стали;

1 - конус;

2 - накидная гайка; 3 - патрубок; 4 - штифт; 5 - решетка;

6 - штуцер; 7 - трубка

Черт.1

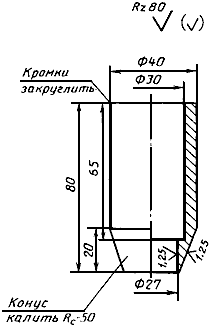

просечка стальная (черт.2) для вырезки фильтров;

Черт.2

подставка деревянная для вырезки фильтров;

стакан В-1 - 50 ТС по ГОСТ 25336-82;

цилиндры измерительные с носиком номинальной вместимостью 50 см по ГОСТ 1770-74;

палочки стеклянные;

колбы типа Кн исполнения 1 по ГОСТ 25336-82, вместимостью 250, 500 см;

шкаф сушильный или термостат с температурой нагрева (100±5) °С;

насос вакуумный;

мановакуумметр по НТД, наполненный ртутью, или манометр;

секундомер;

фильтры мембранные нитроцеллюлозные, ацетатцеллюлозные с диаметром пор 0,8-0,9 мкм;

бумага фильтровальная лабораторная по ГОСТ 12026-76;

бензин - растворитель для резиновой промышленности по НТД;

весы технические любого типа до 1 кг;

весы лабораторные 2-го класса точности с погрешностью взвешивания не более 0,0002 г;

пробка резиновая;

эксикатор по ГОСТ 25336-82.

(Измененная редакция, Изм. N 1, 2).

2. ПОДГОТОВКА К ИСПЫТАНИЮ

2.1. Пробу испытуемого масла хорошо перемешивают встряхиванием в течение 5 мин в бутылке, заполненной не более чем на ее вместимости. Вязкие масла предварительно нагревают до 40-80 °С.

Пробу испытуемой присадки нагревают до 70-80 °С и затем тщательно перемешивают стеклянной палочкой в течение 5 мин.

2.2. От перемешанной пробы испытуемого продукта берут в чистый стеклянный стакан вместимостью 50 см 5 г масла или 1 г присадки, взвешенных с погрешностью не более 0,01 г.

К навеске масла в стакане приливают 45 см бензина, а к навеске присадки 49 см

, после чего тщательно перемешивают содержимое каждого стакана.

2.3. Осматривают полную пачку мембранных фильтров (100 шт.). Матовая сторона первого фильтра в пачке на фабрике-изготовителе отмечена точкой карандашом, которую ставят последовательно на той же стороне всех остальных 99 фильтров.

2.4. Из каждого мембранного фильтра вырезают при помощи стальной просечки фильтр диаметром 27 мм.

2.5. Фильтры в количестве не менее 5 шт. на фильтровальной бумаге выдерживают в сушильном шкафу или термостате при (100±5) °С в течение 15 мин, охлаждают в эксикаторе до температуры окружающей среды и взвешивают с погрешностью не более 0,0002 г. Операции повторяют до получения расхождения между двумя последовательными взвешиваниями не более 0,0004.

(Измененная редакция, Изм. N 1).

2.6. Нижнюю часть разъемной воронки (черт.1) соединяют при помощи резиновой пробки с колбой для фильтрования под вакуумом, тубус которой соединяют через тройник при помощи резиновой трубки с вакуумным насосом и мановакуумметром или манометром. На решетку в воронке помещают мембранный фильтр, подготовленный по п.2.5, матовой стороной (отмеченной точкой) вниз, после чего на штифты надевают верхнюю часть воронки и завинчивают накидную гайку.

(Измененная редакция, Изм. N 1).

3. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

3.1. Включают вакуумный насос, устанавливают остаточное давление 26,6·10-39,8·10

Па (20-30 мм рт.ст.) и пропускают через мембранный фильтр в разъемной воронке 10 см

чистого бензина, а затем фильтруют испытуемый раствор масла или присадки в течение 5 мин, наблюдая время по секундомеру.

3.2. Если испытуемый раствор не отфильтровывается полностью за 5 мин, то фильтрование прекращают в момент отсчета 5 мин, выливают оставшийся раствор в тот же стакан, из которого он наливался в воронку, аккуратно снимают фильтр с решетки и помещают на решетку другой фильтр, подготовленный по п.2.5, и снова фильтруют испытуемый раствор в течение 5 мин.

Фильтрование испытуемого раствора с заменой фильтра через каждые 5 мин продолжают до полного отфильтровывания всего раствора.

3.3. При контрольных анализах в случае, если не удается отфильтровать весь раствор через пять фильтров, дальнейшее фильтрование прекращают, записывают, что число фильтраций более пяти, и измеряют объем неотфильтрованного раствора.

3.4. Фильтры с осадками обрабатывают по п.2.5.

(Измененная редакция, Изм. N 1).

3.5. Массовую долю осадков на каждом фильтре определяют по разности масс фильтра до и после фильтрации.

(Введен дополнительно, Изм. N 1).

4. ОБРАБОТКА РЕЗУЛЬТАТОВ ИСПЫТАНИЯ

4.1. Количество осадков, задерживаемых фильтрами при полном отфильтровывании раствора, () в мг на 100 г испытуемого продукта вычисляют по формуле

![]() ,

,

где - сумма масс осадков на всех фильтрах, мг;

- масса навески масла или присадки, г.

4.2. Количество осадков, задерживаемых фильтрами, при неполном отфильтровывании раствора, () в мг на 100 г испытуемого продукта вычисляют по формуле

![]() ,

,

где - сумма масс осадков на пяти фильтрах, мг;

- объем испытуемого раствора масла или присадки, см

;

- масса навески масла или присадки, г;

- объем неотфильтрованного раствора, см

.

4.3. За результат испытания принимают среднее арифметическое результатов двух параллельных определений.

Расхождение между двумя определениями числа фильтраций не должно превышать одного фильтра.

Расхождение между двумя определениями количества осадков, задерживаемых фильтрами, не должно превышать значений, указанных в таблице.

Количество осадков, задерживаемых фильтрами, в мг на 100 г | Допускаемое расхождение |

До 200 | 20 мг на 100 г |

От 200 " 400 | 20% меньшего результата |

Св. 400 | 40% меньшего результата |

(Измененная редакция, Изм. N 1).

Текст документов сверен по:

Нефтепродукты. Масла.

Методы испытаний: Сб. ГОСТов. -

М.: ИПК Издательство стандартов, 2002