ГОСТ Р 55601-2013

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

АППАРАТЫ ТЕПЛООБМЕННЫЕ И АППАРАТЫ ВОЗДУШНОГО ОХЛАЖДЕНИЯ. КРЕПЛЕНИЕ ТРУБ В ТРУБНЫХ РЕШЕТКАХ

Общие технические требования

Heat exchanger apparatus and air cooling apparatus. Tube expanding in tube-sheets. General technical requirements

ОКС 71.120

Дата введения 2014-05-01

Предисловие

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт стандартизации и сертификации в машиностроении" (ВНИИНМАШ) и открытым акционерным обществом "Волгоградский научно-исследовательский и проектный институт технологии химического и нефтяного аппаратостроения" (ОАО "ВНИИПТхимнефтеаппаратуры")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 23 "Техника и технология добычи и переработки нефти и газа"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 6 сентября 2013 г. N 893-ст

4 ВВЕДЕН ВПЕРВЫЕ

5 ПЕРЕИЗДАНИЕ. Апрель 2019 г.

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт распространяется на требования к технологии крепления труб в трубных решетках, к развальцовочному инструменту и оборудованию для развальцовки труб на стадиях изготовления и ремонта кожухотрубчатых теплообменных аппаратов и аппаратов воздушного охлаждения (далее - аппаратов) стандартных для химической, нефтехимической, нефтеперерабатывающей, газовой и других смежных отраслей промышленности, работающих при температурах от минус 70°С до плюс 450°С, подведомственных Ростехнадзору.

Настоящий стандарт не распространяется на кожухотрубчатые теплообменные аппараты с витыми трубами и на развальцовку труб взрывом.

Настоящий стандарт предназначен для технологов, конструкторов, мастеров производства и специалистов, занятых в процессе производства работ по развальцовке и креплению труб в трубных решетках.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 494 Трубы латунные. Технические условия

ГОСТ 550 Трубы стальные бесшовные для нефтеперерабатывающей и нефтехимической промышленности. Технические условия

ГОСТ 2789 Шероховатость поверхности. Параметры и характеристики

ГОСТ 3242 Соединения сварные. Методы контроля качества

ГОСТ 4784 Алюминий и сплавы алюминиевые деформируемые. Марки

ГОСТ 5520 Прокат тонколистовой из нелегированной и легированной стали для котлов и сосудов, работающих под давлением. Технические условия

ГОСТ 5632 Легированные нержавеющие стали и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки

ГОСТ 7350 Сталь толстолистовая коррозионно-стойкая, жаростойкая и жаропрочная. Технические условия

ГОСТ 8479 Поковки из конструкционной углеродистой и легированной стали. Общие технические условия

ГОСТ 8732 Трубы стальные бесшовные горячедеформированные. Сортамент

ГОСТ 8733 Трубы стальные бесшовные холоднодеформированные и теплодеформированные. Технические требования

ГОСТ 8734 Трубы стальные бесшовные холоднодеформированные. Сортамент

ГОСТ 9567 Трубы стальные прецизионные. Сортамент

ГОСТ 9941 Трубы бесшовные холодно- и теплодеформированные из коррозионно-стойкой стали. Технические условия

ГОСТ 10885 Сталь листовая горячекатаная двухслойная коррозионно-стойкая. Технические условия

ГОСТ 15527 Сплавы медно-цинковые (латуни), обрабатываемые давлением. Марки

ГОСТ 17232 Плиты из алюминия и алюминиевых сплавов. Технические условия

ГОСТ 18475 Трубы холоднодеформированные из алюминия и алюминиевых сплавов. Технические условия

ГОСТ 21646 Трубы медные и латунные для теплообменных аппаратов. Технические условия

ГОСТ 22897 Трубы бесшовные холоднодеформированные из сплавов на основе титана. Технические условия

ГОСТ 23755 Плиты из титана и титановых сплавов. Технические условия

ГОСТ 25347 (ISO 286-2:2010) Основные нормы взаимозаменяемости. Характеристики изделий геометрические. Система допусков на линейные размеры. Ряды допусков, предельные отклонения отверстий и валов

ГОСТ 31838 Аппараты колонные. Технические требования

ГОСТ 31842 (ISO 16812:2007) Нефтяная и газовая промышленность. Теплообменники кожухотрубчатые. Технические требования

ГОСТ 34233.7 Сосуды и аппараты. Нормы и методы расчета на прочность. Теплообменные аппараты

ГОСТ 34347 Сосуды и аппараты стальные сварные. Общие технические условия

ГОСТ Р 51364 (ИСО 6758-80) Аппараты воздушного охлаждения. Общие технические условия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины, определения и обозначения

3.1 В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1.1 теплообменный аппарат: Устройство, предназначенное для передачи тепла при неизотермических условиях эксплуатации.

3.1.2 теплообменный аппарат с U-образными трубами: Устройство с извлекаемым трубным пучком, выполненным из U-образных труб.

3.1.3 корпус теплообменного аппарата: Часть разъемного теплообменного аппарата, внутрь которого вставляют трубный пучок.

3.1.4 трубная решетка: Элемент теплообменного аппарата, предназначенный для крепления теплообменных труб и разделения теплообменных сред.

3.1.5 перемычка: Наименьшее расстояние между отверстиями в трубной решетке.

3.1.6 остаточное давление: Контактное давление между трубой и трубной решеткой после развальцовки.

3.1.7 аппарат воздушного охлаждения; АВО: Теплообменный аппарат воздушного охлаждения.

3.1.8 гарантированное давление разгерметизации: Наименьшее давление разгерметизации, гарантируемое технологией развальцовки труб с ограничением крутящего момента.

3.1.9 усилие выпрессовки трубы: Усилие, растягивающее трубу при ее извлечении из трубного отверстия.

3.2 В настоящем стандарте применены следующие обозначения:

- номинальная ширина канавки, мм (см. рисунок 9);

- среднее значение степени развальцовки, мм (см. таблицу А.1 приложения А);

- номинальный внутренний диаметр канавки, мм (см. рисунок 2);

- номинальный наружный диаметр трубы, мм (см. таблицу 1);

- наибольший предельный наружный диаметр трубы, мм (см. таблицу 1);

- наименьший предельный наружный диаметр трубы, мм (см. таблицу 1);

- номинальный внутренний диаметр трубы до развальцовки, мм (см. таблицу 12);

- внутренний диаметр трубы после развальцовки, мм (см. таблицу 12);

- наименьший внутренний диаметр трубы после развальцовки, мм (см. таблицу 12);*

- наименьший внутренний диаметр трубы после развальцовки, мм (см. таблицу 12);*

____________________

* Текст документа соответствует оригиналу. - .

- наибольший внутренний диаметр трубы после развальцовки, мм (см. таблицу 12);

- среднее значение внутреннего диаметра трубы после развальцовки, мм (см. 7.3.1.3);

- номинальный диаметр отверстия в трубной решетке, мм (см. таблицу 1);

- наибольший предельный диаметр отверстия в трубной решетке, мм (см. таблицу 1);

![]() - наибольший допустимый предельный диаметр отверстия в трубной решетке, мм (см. таблицу 1);

- наибольший допустимый предельный диаметр отверстия в трубной решетке, мм (см. таблицу 1);

- гарантированная прочность вальцовочного соединения, Н (см. 9.2);

- номинальная толщина трубной решетки, мм (см. таблицу 3);

- номинальное расстояние между канавками, мм (см. рисунок 1);

- длина развальцовки, мм (см. таблицу 5);

- номинальный размер перемычки между трубными отверстиями, мм (см. таблицу 3);

- наименьший предельный размер перемычки между трубными отверстиями, мм (см. таблицу 3);

- радиус канавки, мм (см. рисунок 1);

- номинальная толщина стенки трубы, мм (см. рисунок 1);

- шаг размещения трубных отверстий, мм (см. таблицу 3);

- диаметральный зазор между трубой и трубным отверстием, мм (см. 5.4);

- наибольший диаметральный зазор между трубой и трубным отверстием, мм (см. таблицу 1);

- наибольший допустимый диаметральный зазор между трубой и трубным отверстием, мм (см. таблицу 1);

- наименьший диаметральный зазор между трубой и трубным отверстием, мм (см. таблицу 1);

- осевое усилие в трубе, Н (см. 9.3).

4 Общие положения

4.1 Следует применять два вида соединений труб с трубными решетками:

- вальцовочные соединения;

- комбинированные соединения, получаемые сваркой труб с трубными решетками с последующей развальцовкой.

Соединение труб с трубными решетками сваркой без развальцовки не допускается.

4.2 Все работы по креплению труб в трубных решетках производят в закрытых отапливаемых помещениях или на специальных изолированных участках, обеспечивающих соблюдение чистоты, отсутствие сквозняков и температуру окружающего воздуха не ниже 0°С.

При выполнении работ на открытых площадках должны быть приняты меры для защиты места работ от воздействия атмосферных осадков и ветра.

4.3 При проведении работ, кроме выполнения общих требований техники безопасности и производственной санитарии, необходимо обращать внимание на эффективность вентиляции, особенно при выполнении сварки в закрытых сосудах.

4.4 Предприятию, изготавливающему кожухотрубчатые теплообменные аппараты или АВО или проводящему их ремонт, следует разработать следующую документацию:

- технологическую инструкцию о порядке производства работ по развальцовке труб и контролю за техническим состоянием, настройкой и эксплуатацией инструмента и оборудования для развальцовки труб;

- положение об инженере, ответственном за крепление труб в трубных решетках теплообменных аппаратов.

4.5 Технология развальцовки должна быть аттестована по программе, согласованной со специализированной технологической организацией.

4.6 Требования к квалификации рабочих и ИТР приведены в приложении Б.

4.7 При изготовлении и ремонте теплообменных аппаратов и АВО отступления от требований настоящего стандарта, нормативных документов [1]-[6] должны быть согласованы со специализированной технологической организацией.

4.8 Оборудование для развальцовки труб должно быть аттестовано по программе, согласованной со специализированной технологической организацией.

5 Диаметры и допуски труб и трубных отверстий

5.1 В зависимости от значений допусков наружного диаметра труб соединения труб с трубными решетками делятся на пять классов точности: 1, 2, 3, 4 и 5.

5.2 Номинальные диаметры трубных отверстий в зависимости от класса точности соединений приведены в таблице 1.

Таблица 1 - Диаметры трубных отверстий и диаметральные зазоры

В миллиметрах

Номинальный наружный диаметр трубы | 16 | 20 | 25 | ||||||||||||||||||||

Класс точности соединения труба - трубная решетка | 1 | 2 | 3 | 4 | 5 | 1 | 2 | 3 | 4 | 5 | 1 | 2 | 3 | ||||||||||

Предельный наружный диаметр трубы | Наибольший | 16,10 | 16,20 | 16,30 | 16,45 | 16,45 | 20,10 | 20,20 | 20,30 | 20,45 | 20,45 | 25,10 | 25,20 | 25,30 | |||||||||

Наименьший | 15,90 | 15,80 | 15,70 | 15,55 | 15,55 | 19,90 | 19,80 | 19,70 | 19,55 | 19,55 | 24,90 | 24,80 | 24,70 | ||||||||||

Номинальный диаметр трубного отверстия, | 16,15 | 16,25 | 16,35 | 16,50 | 17,00 | 20,15 | 20,25 | 20,35 | 20,50 | 21,00 | 25,15 | 25,25 | 25,35 | ||||||||||

Наибольший предельный диаметр |

| 16,26 | 16,36 | 16,46 | 16,61 | 17,11 | 20,28 | 20,38 | 20,48 | 20,63 | 21,13 | 25,28 | 25,38 | 25,48 | |||||||||

трубного отверстия |

| - | 16,43 | 16,53 | 16,68 | - | - | 20,46 | 20,56 | 20,71 | - | - | 25,46 | 25,56 | |||||||||

Диаметральный зазор между трубой и трубным отверстием | Наибольший

| 0,36 | 0,56 | 0,76 | 1,06 | 1,56 | 0,38 | 0,58 | 0,78 | 1,08 | 1,58 | 0,38 | 0,58 | 0,78 | |||||||||

Наибольший допустимый

| - | 0,63 | 0,83 | 1,13 | - | - | 0,66 | 0,86 | 1,16 | - | - | 0,66 | 0,86 | ||||||||||

Наименьший, | 0,05 | 0,55 | 0,05 | 0,55 | 0,05 | ||||||||||||||||||

Номинальный наружный диаметр трубы | 25 | 38 | 57 | ||||||||||||||||||||

Класс точности соединения труба - трубная решетка | 4 | 5 | 1 | 2 | 3 | 4 | 5 | 1 | 2 | 3 | 4 | 5 | |||||||||||

Предельный наружный диаметр трубы | Наибольший | 25,45 | 25,45 | 38,15 | 38,30 | 38,40 | 38,46 | 38,46 | 57,25 | 57,46 | 57,57 | 57,68 | 57,68 | ||||||||||

Наименьший | 24,55 | 24,55 | 37,85 | 37,70 | 37,60 | 37,54 | 37,54 | 56,75 | 56,54 | 56,43 | 56,32 | 56,32 | |||||||||||

Номинальный диаметр трубного отверстия | 25,50 | 26,00 | 38,20 | 38,35 | 38,45 | 38,60 | 39,20 | 57,35 | 57,55 | 57,65 | 57,80 | 58,60 | |||||||||||

Наибольший предельный диаметр |

| 25,63 | 26,13 | 38,36 | 38,51 | 38,61 | 38,76 | 39,36 | 57,54 | 57,74 | 57,84 | 57,99 | 58,79 | ||||||||||

трубного отверстия |

| 25,71 | - | - | 38,60 | 38,70 | 38,85 | - | - | 57,85 | 57,95 | 58,10 | - | ||||||||||

Диаметральный зазор между трубой и трубным отверстием | Наибольший | 1,08 | 1,58 | 0,51 | 0,81 | 1,01 | 1,22 | 1,82 | 0,79 | 1,20 | 1,41 | 1,67 | 2,47 | ||||||||||

| Наибольший допустимый | 1,16 | - | - | 0,90 | 1,10 | 1,31 | - | - | 1,31 | 1,52 | 1,78 | - | ||||||||||

Наименьший,

| 0,05 | 0,55 | 0,05 | 0,14 | 0,74 | 0,10 | 0,09 | 0,08 | 0,12 | 0,92 | |||||||||||||

* Не более 5% для 2,-го 10% для 3-го и 15% для 4-го классов точности от общего количества трубных отверстий. | |||||||||||||||||||||||

5.3 Допуск размера - по H11 ГОСТ 25347. Для 2, 3, 4 и 5-го классов точности соединений допускается изготовление, соответственно, 5%, 10%, 15% и 20% трубных отверстий от общего числа в трубной решетке с допусками no Н12 ГОСТ 25347.

Допуск размера (рисунки 2-5) - по Н14 ГОСТ 25347.

5.4 Предельные размеры наружного диаметра труб и диаметрального зазора

для соответствующих классов точности соединений не должны превышать значений, приведенных в таблице 1.

5.5 Предельные отклонения толщин стенок труб не должны быть более значений, указанных в таблице 2.

Таблица 2 - Предельное отклонение толщин стенок труб

Класс точности соединения | 1 | 2 | 3 | 4 | 5 |

Предельное отклонение толщины стенки, % | ±8 | +12,5 | ±12,5 | ±15 | |

5.6 Наименьший предельный размер перемычки между трубными отверстиями кожухотрубчатых теплообменных аппаратов не должен быть меньше значений, приведенных в таблице 3.

Таблица 3 - Размеры перемычки между трубными отверстиями кожухотрубчатых теплообменных аппаратов

В миллиметрах

Номина- | Класс точности соеди- | Диаметр трубного отверстия | Шаг разме- | Номи- | Наименьший предельный размер перемычки | ||||||

трубы |

| отверстий |

| до 20 | от 21 до 40 | от 41 до 80 | от 81 до 120 | от 121 до 160 | от 161 до 200 | от 201 до 300 | |

16 | 1 | 16,15 | 21 | 4,85 | 4,1 | 4,0 | 3,8 | 3,6 | 3,4 | 3,2 | 2,7 |

2 | 16,25 | 4,75 | 4,0 | 3,9 | 3,6 | 3,4 | 3,2 | 3,0 | 2,5 | ||

3 | 16,35 | 4,65 | 3,9 | 3,8 | 3,5 | 3,3 | 3,1 | 2,9 | 2,4 | ||

4 | 16,50 | 4,50 | 3,7 | 3,6 | 3,4 | 3,2 | 3,0 | 2,8 | 2,3 | ||

5 | 17,00 | 4,00 | 3,2 | 3,1 | 2,9 | 2,7 | 2,5 | 2,3 | 1,8 | ||

20 | 1 | 20,15 | 26 | 5,85 | 5,1 | 5,0 | 4,9 | 4,7 | 4,6 | 4,4 | 4,0 |

2 | 20,25 | 5,75 | 5,0 | 4,9 | 4,7 | 4,5 | 4,4 | 4,2 | 3,8 | ||

3 | 20,35 | 5,65 | 4,8 | 4,8 | 4,6 | 4,4 | 4,3 | 4,1 | 3,7 | ||

4 | 20,50 | 5,50 | 4,7 | 4,6 | 4,5 | 4,3 | 4,1 | 4,0 | 3,6 | ||

5 | 21,00 | 5,00 | 4,2 | 4,1 | 3,9 | 3,7 | 3,5 | 3,3 | 3,0 | ||

25 | 1 | 25,15 | 32 | 6,85 | 6,1 | 6,0 | 5,9 | 5,8 | 5,7 | 5,6 | 5,2 |

2 | 25,25 | 6,75 | 6,0 | 5,9 | 5,8 | 5,6 | 5,5 | 5,4 | 5,0 | ||

3 | 25,35 | 6,65 | 5,8 | 5,8 | 5,7 | 5,5 | 5,4 | 5,3 | 4,9 | ||

4 | 25,50 | 6,50 | 5,7 | 5,6 | 5,5 | 5,4 | 5,3 | 5,1 | 4,8 | ||

5 | 26,00 | 6,00 | 5,2 | 5,1 | 5,0 | 4,9 | 4,8 | 4,7 | 4,3 | ||

38 | 1 | 38,20 | 48 | 9,80 | 9,1 | 9,0 | 9,0 | 8,9 | 8,8 | 8,7 | 8,5 |

2 | 38,35 | 9,65 | 8,8 | 8,8 | 8,7 | 8,6 | 8,5 | 8,5 | 8,2 | ||

3 | 38,45 | 9,55 | 8,7 | 8,7 | 8,6 | 8,5 | 8,4 | 8,4 | 8,1 | ||

4 | 38,60 | 9,40 | 8,6 | 8,5 | 8,5 | 8,4 | 8,3 | 8,2 | 8,0 | ||

5 | 39,20 | 8,80 | 8,0 | 7,9 | 7,9 | 7,8 | 7,8 | 7,7 | 7,5 | ||

57 | 1 | 57,35 | 70 | 12,65 | 11,9 | 11,9 | 11,8 | 11,8 | 11,7 | 11,7 | 11,5 |

2 | 57,55 | 12,45 | 11,6 | 11,6 | 11,5 | 11,5 | 11,4 | 11,4 | 11,2 | ||

3 | 57,65 | 12,35 | 11,5 | 11,5 | 11,4 | 11,4 | 11,3 | 11,3 | 11,1 | ||

4 | 57,80 | 12,20 | 11,4 | 11,3 | 11,3 | 11,2 | 11,2 | 11,1 | 11,0 | ||

5 | 58,60 | 11,40 | 10,6 | 10,5 | 10,5 | 10,4 | 10,4 | 10,3 | 10,2 | ||

5.7 Применение труб в зависимости от классов точности соединений труб с трубной решеткой в соответствии с приложением В.

6 Соединения труб с трубными решетками

6.1 Конструкции вальцовочных соединений труб с трубными решетками

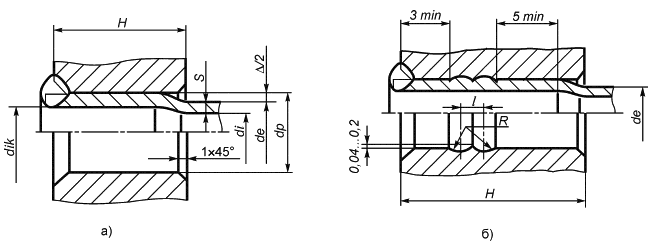

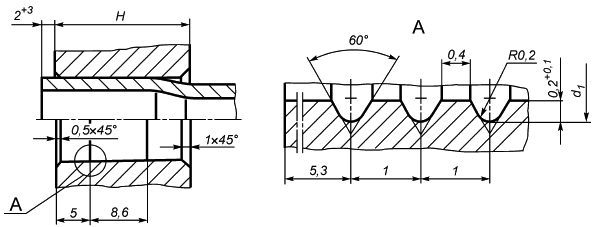

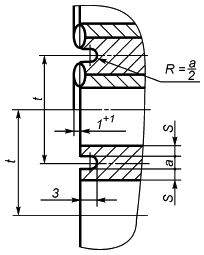

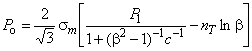

Типы развальцовки, применяемые в вальцовочных и комбинированных соединениях труб с трубными решетками, показаны на рисунках 1-5.

Приведенные ниже типы развальцовочных соединений не включают в себя развальцовочные соединения с локальной деформацией внутренней поверхности трубы.

|

Только для комбинированных соединений 19 мм

Рисунок 1 - Вальцовочные соединения типа Р1

|

19<24 мм

Рисунок 2 - Вальцовочные соединения типа Р2

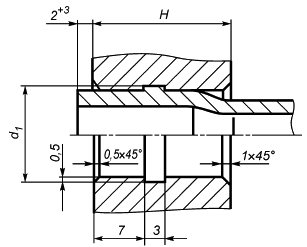

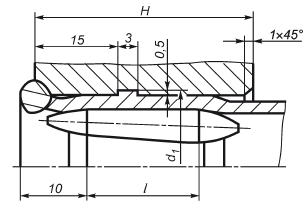

|

Только для комбинированных соединений из закаливающихся сталей

+ 11 мм

Рисунок 3 - Вальцовочные соединения типа Р3

|

24 мм

Рисунок 4 - Вальцовочные соединения типа Р4

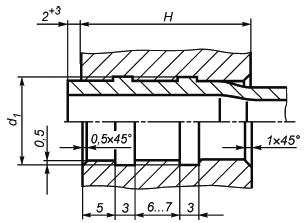

|

Не менее девяти кольцевых канавок

19 мм

Рисунок 5 - Вальцовочные соединения типа Р5

Размеры, указанные на рисунке 1б, следует выбирать из значений, указанных в таблице 4.

Таблица 4 - Значения и

для соединений с применением шариковых раскатников

В миллиметрах

| ||

16 | 2,0±0,5 | 1,6 |

20 | 2,5±0,5 | 2,0 |

25 | 3,0±0,5 | 2,4 |

38 | 5,0±1,0 | 4,0 |

57 | ||

* Справочный размер. | ||

6.2 Длина развальцовки и толщина решетки

6.2.1 Длину развальцовки (рисунок 6) всех типов, кроме Р3, определяют расстоянием от лицевой плоскости трубной решетки до конца конической части ролика развальцовочного инструмента.

|

Рисунок 6 - Длина развальцовки

6.2.2 Трубы должны быть развальцованы в трубной решетке на длину , указанную в таблице 5.

Таблица 5 - Длина развальцовки и толщина трубной решетки

В миллиметрах

Наружный | Для типов Р1, Р4 и Р5 | Для типов Р1, Р2 и Р5 | Для типа Р3 | |||

диаметр труб | Длина развальцовки | Толщина трубной решетки | Наименьшая толщина трубной решетки | Наименьшая длина развальцовки | Длина развальцовки | Толщина трубной решетки |

16 | 19 | 24 | 19 | 11 | 20 | 31 |

20 | ||||||

25 | 26 | 31 | 20 | 15 | 24 | 35 |

38 | ||||||

57 | 42 | 47 | 23 | 15 | 36 | 47 |

6.2.3 Развальцовка труб на длину, превышающую толщину трубной решетки, не допускается. При длине развальцовки толщина трубной решетки

не должна быть менее значений, указанных в таблице 5.

Длину развальцовки определяют по формуле

![]() , (1)

, (1)

где - наименьшая длина развальцовки (см. таблицу 5), мм.

Допускаемые отклонения длины развальцовки и

не должны быть более плюс 3 мм.

Допускается развальцовывать трубы на всю толщину трубной решетки, не доходя до тыльной плоскости трубной решетки на расстояние от 2 до 5 мм.

6.3 Длина развальцовки и толщина решетки для типа Р3

Трубы из закаливающихся сталей (113, 15

5М и др.) и в других технически обоснованных случаях после сварки следует развальцовывать на расстоянии 10 мм от сварного шва развальцовочным инструментом с роликами, скругленными с двух сторон.

Расстояние 10 мм измеряют от вершины сварного шва до начала конической части ролика (см. рисунок 3). В этом случае в трубной решетке нарезают одну кольцевую канавку на расстоянии 15 мм от лицевой стороны решетки.

Длину развальцовки и соответствующую ей наименьшую допустимую толщину трубной решетки

определяют по таблице 5 (для типа Р3).

6.4 Конструкции сварных соединений труб с трубными решетками

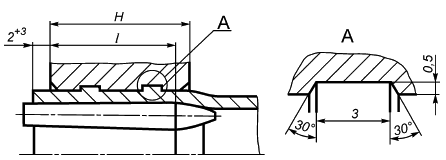

Типы сварки труб с трубными решетками, применяемые в комбинированных соединениях, показаны на рисунках 7-9.

|

Рисунок 7 - Сварное соединение типа С1

|

Рисунок 8 - Сварное соединение типа С2

|

Рисунок 9 - Сварное соединение типа С3

Ширина канавки (сварное соединение типа С3, рисунок 9) не должна быть менее 2 мм и ее выбирают по таблице 6.

Таблица 6 - Ширина канавки (тип С3)

В миллиметрах

Размеры трубы | 25 | 25 | 38 | 57 | 57 |

Ширина канавки | 2,5 | 3,5 | 5,4 | 8,2 | 6,2 |

6.5 Наименьшая толщина перемычки

При выборе типа сварного соединения необходимо проверить наименьший предельный размер перемычки (см. таблицу 3), который не должен быть менее значений

, определяемых по таблице 7 в зависимости от толщины стенки трубы

.

Таблица 7 - Размеры перемычки при сварке

Тип сварного соединения | С1 | С2 | С3 |

|

|

|

Когда для заданных размеров трубы, толщины решетки и выбранного типа сварного соединения

![]() , (2)

, (2)

то применение сварного соединения этого типа не допускается.

6.6 Размеры сварных швов

Расстояние между сварными швами не нормируется. Высоту сварных швов следует принимать согласно рисункам 7-9. В технически обоснованных случаях допускается изменение высоты сварных швов по согласованию со специализированной технологической организацией.

6.7 Вылет труб

В вальцовочных соединениях трубы должны выступать над поверхностью трубной решетки не менее чем на 2 мм.

Допустимое отклонение значения вылета труб не должно быть более плюс 3 мм.

В комбинированных соединениях трубы должны выступать над поверхностью трубной решетки не менее чем на 0,5 мм.

Допустимое отклонение значения вылета труб не должно быть более плюс 2 мм для сварных соединений типов С1 и С2 и плюс 0,5 мм для типа С3.

В технически обоснованных случаях допускаются комбинированные соединения с утопанием трубы на глубину, устанавливаемую предприятием-изготовителем, но не превышающую 1,5 толщины стенки трубы.

6.8 Типы соединений

6.8.1 Для крепления труб в трубных решетках следует применять типы вальцовочных и комбинированных соединений, указанные в таблице 8.

Таблица 8 - Типы соединений труб с трубными решетками

Тип развальцовки | Тип соединений | |||

вальцовочных | комбинированных для сварных соединений типов | |||

C1 | С2 | С3 | ||

Р1 | - | С1Р1 | - | C3P1 |

Р2 | Р2 | С1Р2 | - | - |

Р3 | - | С1Р3 | - | - |

Р4 | Р4 | С1Р4 | С2Р4 | С3Р4 |

Р5 | Р5 | - | - | - |

6.8.2 Вальцовочные соединения в зависимости от толщины решетки следует применять с одной (тип Р2, 19

![]() 24) или двумя (тип Р4,

24) или двумя (тип Р4, 24) кольцевыми канавками. Радиус скругления внутренних углов канавок - не более 0,5 мм. Допускаются канавки трапецеидальной формы (вид А на рисунке 6).

6.8.3 Вальцовочные соединения с мелкими треугольными кольцевыми канавками (не менее 9 канавок) можно применять для решеток любой толщины (тип Р5, 19).

6.8.4 Применение развальцовки без канавок (тип Р1) допускается только в комбинированных соединениях.

6.8.5 Вылет трубы и форму разделки лицевой части трубной решетки в комбинированных соединениях следует принимать в соответствии с рисунками 7-9 для сварных соединений типов С1-С3.

6.8.6 Развальцовку после сварки следует проводить по сварному шву на длине, указанной в 6.2.2 (кроме типа Р3, см. 6.3).

6.9 Применение

Тип соединения труб с трубными решетками по таблице 8 и класс точности соединения по 5.1 для стандартных аппаратов выбирает предприятие-изготовитель, для аппаратов единичного исполнения, изготавливаемых по индивидуальным техническим проектам, - проектная организация по согласованию с предприятием-изготовителем.

Указания по предпочтительному применению классов точности и типов соединений в зависимости от взрывоопасности и вредности среды, расчетного давления и температуры по ГОСТ 34347, ГОСТ 31842, ГОСТ 31838 приведены в приложении Г.

6.10 Условное обозначение

Пример условного обозначения комбинированного типа соединения трубы с трубной решеткой 3-го класса точности, в котором сварка выполняется по типу С1, развальцовка - по типу Р2:

Соединение тип С1Р2-3 ГОСТ Р 55601-2013

То же вальцовочного соединения 4-го класса точности с развальцовкой типа Р4:

Соединение тип Р4-4 ГОСТ Р 55601-2013

7 Требования к изготовлению

7.1 Подготовка труб и отверстий

Наружная поверхность концов прямых теплообменных труб (за исключением труб из коррозионно-стойких сталей и труб из цветных металлов и сплавов) должна быть зачищена до чистого металла на длине, равной удвоенной толщине трубной решетки плюс 20 мм. В технически обоснованных случаях допускается зачистка одной стороны на толщину трубной решетки плюс 20 мм. Длина зачистки концов U-образных труб равна толщине решетки плюс 20 мм.

Наружный диаметр трубы после зачистки не должен быть менее значения (см. таблицу 1) для соответствующего класса точности соединения. Подготовка труб для АВО по ГОСТ Р 51364.

На поверхности трубных отверстий не должно быть грязи и ржавчины, продольных и винтовых рисок. Допускаются одиночные кольцевые риски и продольные и винтовые риски на 2/3 длины вальцовочного соединения. Наличие рисок следует контролировать визуально.

7.2 Шероховатость поверхности

Параметр шероховатости по ГОСТ 2789 поверхностей трубных отверстий и зачищенных концов труб в зависимости от класса точности и вида соединений по 4.1 и 5.1 настоящего стандарта не должен превышать значений, указанных в таблице 9.

Таблица 9 - Шероховатость поверхностей трубных отверстий и зачищенных концов труб

Класс точности соединений труб с трубной решеткой | 1 | 2 | 3 | 4 | 5 | |

| вальцовочных соединений | 12,5 | 20 | 32 | 40 | |

комбинированных соединений | 25 | 40 | 50 | 63 | ||

7.3 Развальцовка труб

Конусообразность внутренней поверхности трубы после развальцовки не должна быть более 0,3 мм на длине развальцовки (см. рисунки 3 и 6). Острые кромки в месте перехода от развальцованной части трубы к неразвальцованной, риски, отслаивание и шелушение металла на внутренней поверхности трубы после развальцовки не допускаются.

7.3.1 Вальцовочные соединения

7.3.1.1 Перед развальцовкой аппарата на блоке контроля развальцовочной установки устанавливают значение крутящего момента, соответствующее размеру трубы, длине развальцовки и материалу труб и трубных решеток.

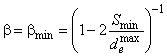

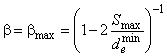

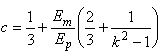

Значение ориентировочного крутящего момента для развальцовки труб стандартных кожухотрубчатых теплообменников и АВО выбирают из таблиц 10 и 11 при выступании роликов на длину (7.3.3.4). При уменьшении длины выступания ролика до значения

(7.3.3.2) следует уменьшать значение крутящего момента по таблицам 10 и 11 пропорционально отношению

![]() .

.

Таблица 10 - Ориентировочный крутящий момент развальцовки труб кожухотрубчатых теплообменных аппаратов

Исполнение по материалу | Крутящий момент 10 | |||||||

16 | 16 | 16 | 20 | 20 | 25 | 25 | 25 | |

М1(1) | 1,5 | 1,6 | 1,7 | 2,2 | 2,4 | 4,0 | 4,3 | 4,6 |

М1(2) | 1,7 | 1,8 | 2,0 | 2,4 | 2,6 | 4,5 | 4,7 | 4,9 |

М2 | 0,5 | 0,6 | 0,7 | 0,8 | 0,9 | 1,5 | 1,6 | 1,7 |

М3 | 1,0 | 1,1 | 1,1 | 1,5 | 1,5 | 3,1 | 3,1 | 3,1 |

М4; Б7 | 1,6 | 1,7 | 1,8 | 2,3 | 2,5 | 4,1 | 4,4 | 4,7 |

Продолжение таблицы 10

Исполнение по материалу | Крутящий момент 10 | |||||||

16 | 16 | 16 | 20 | 20 | 25 | 25 | 25 | |

М5 | 0,6 | 0,7 | 0,8 | 0,9 | 1,0 | 1,6 | 1,7 | 1,8 |

М8; М10; Б2 | 1,4 | 1,5 | 1,6 | 2,0 | 2,2 | 3,7 | 3,9 | 4,0 |

М9; М11; Б3 | 1,4 | 1,5 | 1,6 | 2,0 | 2,2 | 3,7 | 3,9 | 4,1 |

М12; М23; М24 | 1,8 | 1,9 | 2,1 | 2,6 | 2,8 | 4,7 | 5,0 | 5,3 |

М17(1) | 1,8 | 2,0 | 2,2 | 2,7 | 2,9 | 5,0 | 5,3 | 5,5 |

M17(2) | 1,6 | 1,8 | 2,0 | 2,5 | 2,7 | 4,5 | 4,7 | 5,0 |

М19; М20; М21; М22; Б1 | 2,0 | 2,2 | 2,4 | 3,0 | 3,2 | 5,5 | 5,8 | 6,1 |

Б6; Б9 | 1,4 | 1,5 | 1,6 | 2,1 | 2,3 | 3,8 | 4,1 | 4,3 |

Б8; Б10 | 1,6 | 1,7 | 1,8 | 2,3 | 2,3 | 4,2 | 4,4 | 4,7 |

Окончание таблицы 10

Исполнение по материалу | Крутящий момент 10 | |||||||

38 | 38 | 38 | 38 | 57 | 57 | 57 | 57 | |

M1(1) | 8,5 | 8,7 | 9,0 | 9,3 | 18,2 | 18,8 | 19,4 | 20,0 |

M1(2) | 9,2 | 9,4 | 9,7 | 10,0 | 19,0 | 19,6 | 20,2 | 20,9 |

М2 | 3,1 | 3,2 | 3,3 | 3,4 | 6,7 | 7,0 | 7,2 | 7,4 |

М3 | 6,8 | 7,0 | 7,2 | 7,5 | 16,2 | 16,8 | 17,2 | 17,8 |

М4; Б7 | 8,6 | 8,8 | 9,1 | 9,4 | 18,5 | 19,2 | 19,8 | 20,4 |

М5 | 3,5 | 3,6 | 3,7 | 3,8 | 7,6 | 7,8 | 8,0 | 8,3 |

М8; М10; Б2 | 7,6 | 7,8 | 8,0 | 8,3 | 15,7 | 16,2 | 16,7 | 17,2 |

М9; М11; Б3 | 7,7 | 7,9 | 8,2 | 8,5 | 15,9 | 16,4 | 16,9 | 17,4 |

М12; М23; М24 | 9,7 | 9,9 | 10,3 | 10,6 | 19,7 | 20,3 | 21,0 | 21,6 |

М17(1) | 10,4 | 10,5 | 10,8 | 11,2 | 21,5 | 22,2 | 22,9 | 23,6 |

M17(2) | 9,3 | 9,4 | 9,8 | 10,1 | 19,2 | 19,8 | 20,4 | 21,3 |

М19; М20; М21; М22; Б1 | 11,3 | 11,6 | 12,0 | 12,4 | 23,3 | 24,0 | 24,8 | 25,6 |

Б6; Б9 | 8,0 | 8,2 | 8,5 | 8,7 | 17,2 | 17,7 | 18,2 | 18,7 |

Б8; Б10 | 8,7 | 8,9 | 9,2 | 9,5 | 18,8 | 19,4 | 20,0 | 20,7 |

Таблица 11 - Ориентировочный крутящий момент развальцовки для труб 252 и 25

2,5 аппаратов воздушного охлаждения

Исполнение по материалу | Крутящий момент 10 |

Б1(1); Б1(2); Б1(3) | 4,7 |

Б1(4); Б1(5); Б1(6) | 5,6 |

Б2 | 4,9 |

Б3(1); Б3(2) | 4,5 |

Б3(3); Б3(4) | 7,8 |

Б4 | 4,9 |

Б5 | 3,1 |

М1А* | 1,8 |

* Для труб 28 | |

Для развальцовки труб в отверстиях без канавок (тип Р1) или в отверстиях, обработанных в соответствии с рисунком 1б, значение крутящего момента следует уменьшать в 2 раза.

7.3.1.2 Очищают сжатым воздухом наружную поверхность трубных решеток и внутреннюю поверхность труб от стружки, влаги, пыли и т.п.

7.3.1.3 Развальцовывают 10 соединений крутящим моментом, установленным по 7.3.1.1, и измеряют с точностью не ниже ±0,025 мм внутренний диаметр трубы после развальцовки в каждом соединении на глубине, равной половине длины развальцовывания.

Качество развальцовки считается удовлетворительным, когда ни одно из 10 измеренных значений не выходит за пределы менее (

![]() ) мм и более (

) мм и более (![]() ) мм.

) мм.

Значения и

, рассчитанные по формулам приложения А, приведены в таблице 12.

Таблица 12 - Внутренний диаметр труб до и после развальцовки (тип развальцовки Р4 - 2 канавки)

В миллиметрах

Наружный | Толщина | Класс | Внутренний диаметр трубы | ||||

диаметр | стенки | точности | до развальцовки | после развальцовки | |||

трубы | трубы | соединения | номинальный | наименьший | средний | наименьший | наибольший |

16 | 2,0 | 1 | 12 | 11,77 | 12,69 | 12,47 | 12,92 |

2 | 11,65 | 12,87 | 12,56 | 13,19 | |||

3 | 11,54 | 13,01 | 12,62 | 13,39 | |||

4 | 11,38 | 13,21 | 12,74 | 13,67 | |||

5 | 11,38 | 13,83 | 13,37 | 14,28 | |||

1,5 | 1 | 13 | 12,81 | 13,64 | 13,47 | 13,82 | |

2 | 12,71 | 13,81 | 13,57 | 14,05 | |||

3 | 12,60 | 13,93 | 13,64 | 14,23 | |||

4 | 12,45 | 14,12 | 13,76 | 14,47 | |||

5 | 12,45 | 14,69 | 14,35 | 15,03 | |||

1,0 | 1 | 14 | 13,85 | 14,60 | 14,48 | 14,73 | |

2 | 13,76 | 14,76 | 14,58 | 14,94 | |||

3 | 13,65 | 14,87 | 14,66 | 15,08 | |||

4 | 13,50 | 15,04 | 14,80 | 15,29 | |||

5 | 13,50 | 15,58 | 15,35 | 15,81 | |||

20 | 2,5 | 1 | 15 | 14,72 | 15,74 | 15,46 | 16,02 |

2 | 14,59 | 15,92 | 15,54 | 16,31 | |||

3 | 14,67 | 16,06 | 15,58 | 16,53 | |||

4 | 14,30 | 16,26 | 15,69 | 16,83 | |||

5 | 14,30 | 16,87 | 16,31 | 17,43 | |||

2,0 | 1 | 16 | 15,77 | 16,70 | 16,47 | 16,93 | |

2 | 15,65 | 16,87 | 16,56 | 17,19 | |||

3 | 15,54 | 17,00 | 16,61 | 17,38 | |||

4 | 15,38 | 17,19 | 16,73 | 17,64 | |||

5 | 15,38 | 17,76 | 17,32 | 18,21 | |||

25 | 2,5 | 1 | 20 | 19,72 | 20,73 | 20,45 | 21,01 |

2 | 19,59 | 20,90 | 20,52 | 21,28 | |||

3 | 19,47 | 21,03 | 20,56 | 21,50 | |||

4 | 19,30 | 21,22 | 20,66 | 21,77 | |||

5 | 19,30 | 21,79 | 21,24 | 22,34 | |||

2,0 | 1 | 21 | 20,77 | 21,70 | 21,47 | 21,92 | |

2 | 20,65 | 21,86 | 21,55 | 22,17 | |||

3 | 20,54 | 21,98 | 21,60 | 22,36 | |||

4 | 20,38 | 22,16 | 21,71 | 22,61 | |||

5 | 20,38 | 22,71 | 22,27 | 23,15 | |||

1,5 | 1 | 22 | 21,81 | 22,65 | 22,48 | 22,83 | |

2 | 21,71 | 22,81 | 22,57 | 23,06 | |||

3 | 21,60 | 22,93 | 22,63 | 23,22 | |||

4 | 21,45 | 23,10 | 22,75 | 23,44 | |||

5 | 21,45 | 23,62 | 23,29 | 23,95 | |||

38 | 3,5 | 1 | 31 | 30,60 | 31,88 | 31,50 | 32,27 |

2 | 30,42 | 32,12 | 31,60 | 32,65 | |||

3 | 30,26 | 32,25 | 31,60 | 32,89 | |||

4 | 30,13 | 32,43 | 31,66 | 33,19 | |||

5 | 30,13 | 33,11 | 32,35 | 33,87 | |||

3,0 | 1 | 32 | 31,65 | 32,85 | 32,52 | 33,19 | |

2 | 31,48 | 33,08 | 32,63 | 33,54 | |||

3 | 31,34 | 33,20 | 32,65 | 33,76 | |||

4 | 31,22 | 33,38 | 32,72 | 34,04 | |||

5 | 31,22 | 34,04 | 33,39 | 34,69 | |||

2,5 | 1 | 33 | 32,70 | 33,81 | 33,53 | 34,09 | |

2 | 32,54 | 34,04 | 33,65 | 34,42 | |||

3 | 32,40 | 34,15 | 33,68 | 34,62 | |||

4 | 32,30 | 34,33 | 33,77 | 34,88 | |||

5 | 32,30 | 34,96 | 34,42 | 35,51 | |||

2,0 | 1 | 34 | 33,74 | 34,78 | 34,55 | 35,01 | |

2 | 33,59 | 35,00 | 34,68 | 35,32 | |||

3 | 33,47 | 35,11 | 34,73 | 35,50 | |||

4 | 33,37 | 35,28 | 34,83 | 35,73 | |||

5 | 33,37 | 35,90 | 35,46 | 36,34 | |||

57 | 3,5 | 1 | 50 | 49,55 | 51,08 | 50,69 | 51,47 |

2 | 49,32 | 51,37 | 50,84 | 51,90 | |||

3 | 49,16 | 51,48 | 50,84 | 52,13 | |||

4 | 48,99 | 51,65 | 50,89 | 52,42 | |||

5 | 48,99 | 52,50 | 51,75 | 53,26 | |||

3,0 | 1 | 51 | 50,60 | 52,05 | 51,71 | 52,38 | |

2 | 50,37 | 52,33 | 51,87 | 52,79 | |||

3 | 50,22 | 52,44 | 51,88 | 53,00 | |||

4 | 50,07 | 52,61 | 51,95 | 53,28 | |||

5 | 50,07 | 53,44 | 52,79 | 54,10 | |||

2,5 | 1 | 52 | 51,64 | 53,02 | 52,73 | 53,30 | |

2 | 51,42 | 53,30 | 52,91 | 53,69 | |||

3 | 51,28 | 53,41 | 52,93 | 53,88 | |||

4 | 51,14 | 53,57 | 53,01 | 54,13 | |||

5 | 51,14 | 54,39 | 53,84 | 54,93 | |||

Примечания | |||||||

Определяют среднее значение внутреннего диаметра трубы после развальцовки , мм:

![]() . (3)

. (3)

7.3.1.4 Сравнивают значение , полученное по 7.3.1.3, с расчетным значением

для данного размера труб.

Когда

![]() , (4)

, (4)

корректируют значение крутящего момента.

Когда

![]() , (5)

, (5)

следует немедленно провести внеочередную проверку развальцовочной установки (по 7.3.4.4 настоящего стандарта).

7.3.1.5 Повторяют 7.3.1.3 и 7.3.1.4 до получения

![]() . (6)

. (6)

Развальцовывают все соединения в первой решетке.

7.3.1.6 Подрезают торцы труб, выступающих над плоскостью второй трубной решетки до размера 2 мм. Развальцовка труб, выступающих на значение более 5 мм, не допускается.

Развальцовывают все соединения во второй решетке.

7.3.1.7 В технически обоснованных случаях, в том числе для уменьшения прогиба относительно тонких трубных решеток большого диаметра, разрешается изменять последовательность развальцовки по 7.3.1.5 и 7.3.1.6. При этом последовательность развальцовки должна быть указана в технической документации предприятия-изготовителя по 4.4.

7.3.1.8 Развальцовку труб в теплообменных аппаратах исполнений по материалу M12, М23, М24 (приложение Д) следует проводить по инструкции специализированной технологической организации.

Развальцовку труб в отверстиях пятого класса точности (ремонтных) по данным приложения Е следует проводить по инструкции специализированной технологической организации.

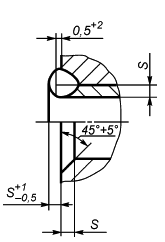

7.3.2 Комбинированные соединения

7.3.2.1 Сварку концов труб и контроль сварных швов осуществляют в соответствии с требованиями технической документации, утвержденной в установленном порядке.

Перед сваркой труб с трубными решетками концы труб на длине по 7.1, лицевую поверхность решетки и трубные отверстия следует очистить до чистого металла от ржавчины, грязи, смазки и тщательно обезжирить.

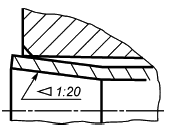

Диаметральный зазор между трубным отверстием и трубой должен быть не более 0,3 мм. Для обеспечения этого требования перед сваркой следует произвести коническую развальцовку трубы (без применения смазки) до соприкасания наружной поверхности трубы с краем трубного отверстия (рисунок 10).

|

Рисунок 10 - Коническая развальцовка перед сваркой

Сваривать следует неплавящимся или плавящимся электродом в среде защитных газов на вертикальной плоскости или в нижнем положении. Вариант сварки в нижнем положении - предпочтительный.

Сварочные материалы и требования к сварным соединениям должны соответствовать ГОСТ 34347, ГОСТ 31842, ГОСТ 31838.

7.3.2.2 Наплывы сварных швов, препятствующие свободному вводу в трубу развальцовочного инструмента, следует удалять коническим зенкером. Следы зенкерования на внутренней поверхности трубы не допускаются.

7.3.2.3 Развальцовывают трубы в последовательности, изложенной в 7.3.1.1-7.3.1.5.

7.3.3 Развальцовочный инструмент

7.3.3.1 Развальцовочный инструмент должен иметь подшипниковый упор с подшипником качения. Применение инструмента с подшипником скольжения не допускается.

Инструмент вставляют в развальцовываемую трубу до соприкасания торца подшипникового упора с плоскостью трубной решетки или с торцом трубы. Развальцовка с постепенным вводом роликов в трубу не допускается.

7.3.3.2 Для развальцовки труб в трубных решетках толщиной, меньшей длины ролика, следует предусмотреть возможность уменьшения длины выступания ролика относительно торца подшипникового упора.

7.3.3.3 Наружный диаметр корпуса развальцовочного инструмента не должен быть более наименьшего внутреннего диаметра трубы , рассчитываемого по данным приложения А.

Значения , рассчитанные для труб стандартных теплообменных аппаратов, приведены в таблице 12.

7.3.3.4 Наибольший диаметр развальцовочного инструмента, определяемый окружностью, описанной вокруг роликов при введенном до упора веретене, не должен быть менее наибольшего внутреннего диаметра трубы после развальцовки , рассчитываемого по данным приложения А.

Значения , рассчитанные для труб стандартных теплообменных аппаратов, приведены в таблице 12.

7.3.3.5 При выведенном до отказа веретене ролики не должны выступать за пределы наружной поверхности корпуса.

7.3.3.6. Расчетные длины роликов в зависимости от наружного диаметра труб

приведены в таблице 13.

Таблица 13 - Длина роликов

В миллиметрах

16 и 20 | 30 |

25 и 38 | 40 |

57 | 60 |

7.3.4 Оборудование для развальцовки труб

7.3.4.1. Развальцовку труб с ограничением крутящего момента следует проводить с помощью развальцовочных установок, обеспечивающих реверсивное вращение развальцовочного инструмента.

7.3.4.2 В состав развальцовочной установки должно входить устройство ограничения крутящего момента, обеспечивающее автоматическую остановку вращения развальцовочного инструмента при достижении заданного значения крутящего момента.

7.3.4.3 Допускаемая приведенная погрешность (отношение абсолютной погрешности ограничения крутящего момента к наибольшему значению крутящего момента) должна быть не более 0,05. Наибольшее значение крутящего момента для каждой из частот вращения приведено в паспорте на развальцовочное оборудование.

7.3.4.4 Перед пуском в эксплуатацию развальцовочная установка должна быть проградуирована в единицах крутящего момента. Периодичность проверки соответствия установки требованию (7.3.4.3) не реже одного раза в полгода и после каждого ремонта или замены устройства ограничения крутящего момента или привода.

Внеочередная проверка проводится в соответствии с требованиями 7.3.1.4 при неудовлетворительном качестве вальцовочных соединений.

Проверка развальцовочных машин осуществляется с помощью специального стенда. При отсутствии стенда проверку можно провести с помощью динамометрического ключа или иных технических средств.

7.3.5 Проверка развальцовочной машины с помощью динамометрического ключа

7.3.5.1 При проверке погрешности ограничения крутящего момента развальцовочной машины устанавливают развальцовочный инструмент в развальцовываемую трубу.

7.3.5.2 По таблице 10 определяют ориентировочный крутящий момент развальцовки трубы.

7.3.5.3 В соответствии с протоколом градуирования развальцовочной машины (см. техническое описание и инструкцию по эксплуатации развальцовочной машины) определяют и устанавливают требуемое положение задатчика крутящего момента.

7.3.5.4 Развальцовывают одну трубу теплообменного аппарата или контрольного образца в ручном режиме управления до остановки вращения привода развальцовочной машины.

7.3.5.5 Отсоединяют замок телескопического вала от веретена развальцовочного инструмента.

7.3.5.6 Устанавливают на веретено переходник и динамометрический ключ.

7.3.5.7 Рукояткой динамометрического ключа по направлению вращения развальцовочного инструмента приводят веретено во вращение и определяют значение крутящего момента.

7.3.5.8 Производят три цикла контрольных измерений (7.3.5.4-7.3.5.7).

7.3.5.9 Определяют среднее значение крутящего момента этих трех измерений.

7.3.5.10 Определяют разность показаний значения крутящего момента по протоколу градуирования развальцовочной машины и полученного значения по 7.3.5.9.

7.3.5.11 Допускается проводить проверку еще для одного-двух значений положений задатчика крутящего момента.

7.3.5.12 Установку считают прошедшей проверку когда отношение разности значений крутящего момента (7.3.5.10) к значению крутящего момента Муст. для наибольшего значения задатчика крутящего момента по протоколу градуирования развальцовочной машины не превышает 5% для соответствующей скорости.

7.3.5.13 При проведении проверки погрешности ограничения крутящего момента развальцовочной машины необходимо выполнять требования безопасности в соответствии с указаниями мер безопасности технических описаний и инструкций по эксплуатации на блок управления развальцовочной машины и саму электрическую или пневматическую машину.

Проверять погрешность ограничения крутящего момента развальцовочной машины следует не реже 1 раза в 2 месяца при постоянной (10-20 смен в 1 месяц) работе машины. При периодической работе установки (1-2 смены работы в течение 6 месяцев) проверку допускается проводить не реже 1 раза в 6 месяцев.

8 Гарантированное давление разгерметизации вальцовочных соединений

8.1 Давление разгерметизации вальцовочного соединения характеризуется значением гидравлического давления, вызывающего нарушение герметичности соединения при однократном гидравлическом испытании трубного или межтрубного пространства аппарата.

8.2 Гарантированное давление разгерметизации определяется при испытаниях межтрубного пространства:

![]() . (7)

. (7)

При испытаниях трубного пространства кожухотрубчатого теплообменника или АВО

![]() , (8)

, (8)

где - наименьшее радиальное остаточное давление, возникающее после окончания развальцовки на поверхности соприкосновения трубы и трубной решетки;

- коэффициент, учитывающий поддерживающее влияние давления при гидроиспытании трубного пространства.

Значения и

рассчитываются по данным приложения Ж;

- коэффициент класса точности соединений труб с трубными решетками.

Значения коэффициента следует принимать:

0,90 - для 1-го класса точности соединений;

0,70 - для 2-го;

0,60 - для 3-го;

0,45 - для 4-го, 5-го.

Значения , рассчитанные для стандартных кожухотрубчатых теплообменников, приведены в таблице 14,

для АВО - в таблице 15.

Механические свойства материала труб и трубных решеток кожухотрубчатых теплообменных аппаратов приведены в приложении Д. Механические свойства материала труб и трубных решеток аппаратов воздушного охлаждения приведены в приложении И.

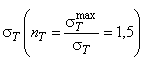

Значения рассчитаны при условии, что наибольший предел текучести материала трубы

не превышает полуторакратного значения

.

.

Таблица 14 - Наименьшее остаточное давление для кожухотрубчатых теплообменных аппаратов

Исполнение по материалу | Класс точности | Наименьшее остаточное давление | |||||||||||||||

16 | 16 | 16 | 20 | 20 | 25 | 25 | 25 | 38 | 38 | 38 | 38 | 57 | 57 | 57 | 57 | ||

М1(1) | 1 | 148 | 212 | 147 | 212 | 155 | 142 | 192 | 226 | 124 | 157 | 189 | 217 | 81 | 102 | 124 | 146 |

2 | 143 | 210 | 141 | 212 | 148 | 137 | 184 | 220 | 120 | 152 | 181 | 204 | 78 | 99 | 120 | 141 | |

3 | 138 | 195 | 133 | 204 | 140 | 133 | 175 | 203 | 116 | 147 | 172 | 191 | 76 | 96 | 116 | 136 | |

4 | 132 | 177 | 126 | 184 | 133 | 128 | 164 | 184 | 112 | 142 | 163 | 178 | 74 | 93 | 112 | 132 | |

5 | 132 | 170 | 160 | 178 | 160 | 128 | 160 | 179 | 112 | 142 | 160 | 174 | 74 | 90 | 106 | 116 | |

М1(2) | 1 | 169 | 227 | 186 | 218 | 195 | 140 | 169 | 187 | 112 | 132 | 146 | 156 | 58 | 71 | 79 | 86 |

2 | 158 | 200 | 178 | 191 | 187 | 132 | 153 | 162 | 105 | 120 | 130 | 133 | 55 | 65 | 71 | 75 | |

3 | 146 | 172 | 157 | 162 | 145 | 122 | 136 | 135 | 100 | 110 | 115 | 113 | 52 | 60 | 65 | 66 | |

4 | 129 | 133 | 92 | 124 | 88 | 108 | 113 | 100 | 91 | 98 | 97 | 90 | 49 | 55 | 57 | 56 | |

5 | 83 | 63 | - | 64 | 13 | 79 | 74 | 52 | 71 | 72 | 67 | 54 | 38 | 40 | 38 | 34 | |

М2 | 1 | 56 | 84 | 65 | 89 | 67 | 54 | 73 | 89 | 47 | 60 | 71 | 82 | 31 | 39 | 47 | 55 |

2 | 54 | 79 | 62 | 83 | 65 | 52 | 69 | 82 | 46 | 58 | 68 | 77 | 30 | 38 | 46 | 54 | |

3 | 52 | 73 | 59 | 76 | 62 | 51 | 65 | 76 | 44 | 56 | 64 | 72 | 29 | 37 | 44 | 52 | |

4 | 50 | 66 | 56 | 68 | 59 | 49 | 61 | 66 | 43 | 54 | 61 | 66 | 28 | 35 | 43 | 50 | |

5 | 50 | 63 | 66 | 66 | 68 | 49 | 60 | 66 | 43 | 53 | 60 | 65 | 28 | 35 | 43 | 49 | |

М4; Б7 | 1 | 155 | 231 | 178 | 245 | 186 | 149 | 200 | 244 | 130 | 164 | 196 | 225 | 85 | 107 | 130 | 152 |

2 | 150 | 216 | 171 | 228 | 178 | 144 | 190 | 227 | 125 | 159 | 187 | 211 | 82 | 104 | 125 | 148 | |

3 | 144 | 200 | 163 | 209 | 170 | 139 | 180 | 209 | 121 | 154 | 177 | 197 | 80 | 100 | 121 | 143 | |

4 | 139 | 180 | 155 | 188 | 162 | 134 | 168 | 188 | 118 | 148 | 167 | 182 | 77 | 97 | 118 | 137 | |

5 | 139 | 173 | 181 | 181 | 188 | 134 | 164 | 182 | 118 | 146 | 164 | 178 | 77 | 97 | 118 | 135 | |

М5 | 1 | 173 | 258 | 198 | 272 | 207 | 166 | 222 | 271 | 144 | 183 | 219 | 251 | 95 | 119 | 144 | 170 |

2 | 167 | 241 | 190 | 254 | 199 | 160 | 212 | 253 | 140 | 177 | 208 | 235 | 92 | 115 | 140 | 164 | |

3 | 161 | 223 | 181 | 233 | 190 | 155 | 200 | 232 | 135 | 171 | 197 | 219 | 89 | 112 | 135 | 159 | |

4 | 154 | 201 | 173 | 209 | 181 | 149 | 187 | 209 | 131 | 165 | 186 | 202 | 86 | 108 | 131 | 153 | |

5 | 154 | 192 | 201 | 201 | 210 | 149 | 182 | 203 | 131 | 162 | 182 | 198 | 86 | 108 | 131 | 150 | |

М8; М10; Б2 | 1 | 141 | 211 | 155 | 208 | 162 | 131 | 163 | 183 | 107 | 129 | 144 | 155 | 58 | 71 | 82 | 90 |

2 | 136 | 193 | 149 | 186 | 156 | 124 | 150 | 162 | 101 | 120 | 131 | 137 | 55 | 67 | 75 | 81 | |

3 | 131 | 171 | 142 | 164 | 148 | 117 | 137 | 141 | 96 | 112 | 119 | 121 | 52 | 64 | 70 | 74 | |

4 | 124 | 140 | 114 | 133 | 110 | 109 | 118 | 113 | 91 | 102 | 105 | 102 | 50 | 60 | 64 | 66 | |

5 | 89 | 81 | 36 | 83 | 47 | 85 | 86 | 73 | 76 | 81 | 80 | 73 | 43 | 47 | 49 | 48 | |

М9; М11; Б3 | 1 | 127 | 161 | 172 | 152 | 155 | 100 | 118 | 126 | 80 | 91 | 99 | 103 | 40 | 46 | 51 | 54 |

2 | 116 | 137 | 131 | 127 | 118 | 92 | 103 | 103 | 73 | 80 | 84 | 82 | 36 | 41 | 43 | 44 | |

3 | 104 | 112 | 87 | 101 | 78 | 83 | 87 | 79 | 67 | 71 | 70 | 64 | 34 | 37 | 37 | 36 | |

4 | 86 | 77 | 30 | 67 | 27 | 70 | 66 | 48 | 59 | 59 | 54 | 43 | 30 | 31 | 30 | 26 | |

5 | 47 | 19 | - | 17 | - | 46 | 34 | 8 | 42 | 38 | 29 | 13 | 20 | 19 | 14 | 8 | |

М17(1) | 1 | 190 | 284 | 218 | 300 | 228 | 183 | 245 | 275 | 159 | 193 | 218 | 235 | 89 | 108 | 126 | 139 |

2 | 184 | 266 | 210 | 279 | 219 | 177 | 228 | 248 | 151 | 183 | 200 | 211 | 84 | 102 | 118 | 128 | |

3 | 177 | 246 | 200 | 251 | 209 | 171 | 210 | 219 | 144 | 172 | 185 | 190 | 80 | 98 | 112 | 119 | |

4 | 170 | 217 | 187 | 209 | 182 | 163 | 185 | 182 | 136 | 159 | 166 | 165 | 76 | 93 | 104 | 108 | |

5 | 141 | 136 | 80 | 140 | 95 | 134 | 140 | 127 | 120 | 130 | 131 | 123 | 67 | 78 | 82 | 83 | |

М17(2) | 1 | 146 | 182 | 192 | 170 | 172 | 113 | 132 | 140 | 89 | 101 | 109 | 112 | 44 | 50 | 54 | 57 |

2 | 132 | 152 | 141 | 140 | 125 | 102 | 113 | 111 | 80 | 88 | 90 | 87 | 39 | 43 | 45 | 44 | |

3 | 116 | 121 | 87 | 108 | 76 | 91 | 93 | 81 | 73 | 76 | 73 | 64 | 35 | 38 | 37 | 34 | |

4 | 95 | 79 | 17 | 66 | 14 | 75 | 68 | 43 | 63 | 62 | 53 | 38 | 31 | 31 | 28 | 22 | |

5 | 48 | 8 | - | 6 | - | 46 | 29 | - | 43 | 36 | 23 | 2 | 19 | 16 | 10 | - | |

М19; М20; М21; М22; Б1 | 1 | 126 | 148 | 139 | 130 | 116 | 89 | 97 | 94 | 65 | 70 | 70 | 66 | 23 | 25 | 24 | 20 |

2 | 107 | 109 | 73 | 90 | 55 | 74 | 72 | 56 | 53 | 52 | 45 | 32 | 17 | 15 | 10 | - | |

3 | 86 | 68 | - | 48 | - | 58 | 46 | 16 | 42 | 36 | 23 | 2 | 12 | 7 | - | - | |

4 | 58 | 13 | - | - | - | 37 | 12 | - | 29 | 17 | - | - | 6 | - | - | - | |

5 | 1 | - | - | - | - | 2 | - | - | 5 | - | - | - | - | - | - | - | |

Б6; Б9 | 1 | 141 | 207 | 145 | 206 | 152 | 135 | 183 | 219 | 118 | 149 | 180 | 206 | 77 | 97 | 118 | 139 |

2 | 136 | 199 | 138 | 206 | 145 | 131 | 175 | 209 | 114 | 144 | 172 | 194 | 75 | 94 | 114 | 134 | |

3 | 131 | 185 | 131 | 193 | 138 | 126 | 166 | 193 | 110 | 140 | 163 | 182 | 72 | 91 | 110 | 130 | |

4 | 126 | 168 | 124 | 174 | 131 | 122 | 155 | 174 | 107 | 135 | 154 | 169 | 70 | 88 | 107 | 126 | |

5 | 126 | 161 | 157 | 168 | 156 | 122 | 152 | 169 | 107 | 134 | 151 | 165 | 70 | 88 | 107 | 125 | |

Б8; Б10 | 1 | 155 | 232 | 166 | 234 | 174 | 149 | 201 | 245 | 130 | 164 | 197 | 226 | 85 | 107 | 129 | 147 |

2 | 150 | 218 | 159 | 229 | 167 | 144 | 191 | 228 | 125 | 159 | 188 | 213 | 82 | 104 | 122 | 139 | |

3 | 144 | 202 | 151 | 212 | 159 | 139 | 181 | 211 | 121 | 154 | 179 | 199 | 80 | 100 | 117 | 133 | |

4 | 139 | 183 | 144 | 190 | 151 | 134 | 170 | 190 | 118 | 149 | 169 | 184 | 77 | 95 | 112 | 124 | |

5 | 139 | 170 | 136 | 173 | 149 | 134 | 162 | 161 | 118 | 146 | 153 | 154 | 70 | 85 | 98 | 102 | |

Таблица 15 - Наименьшее расчетное давление разгерметизации для аппаратов воздушного охлаждения

Исполнение по материалу | Класс точности | Расчетное давление | Исполнение по материалу | Класс точности | Расчетное давление | ||

25 | 25 | 25 | 25 | ||||

Б1(1) | 1 | 269 | 156 | Б3(1) | 1 | 268 | 159 |

2 | 258 | 141 | 2 | 257 | 144 | ||

3 | 247 | 125 | 3 | 246 | 129 | ||

4 | 235 | 108 | 4 | 234 | 113 | ||

Б1(2); Б1(3) | 1 | 286 | 172 | Б3(2) | 1 | 281 | 172 |

2 | 274 | 156 | 2 | 270 | 157 | ||

3 | 263 | 140 | 3 | 259 | 142 | ||

4 | 250 | 122 | 4 | 247 | 125 | ||

Б1(4) | 1 | 318 | 184 | Б3(3) | 1 | 469 | 279 |

2 | 305 | 165 | 2 | 450 | 253 | ||

3 | 291 | 146 | 3 | 430 | 226 | ||

4 | 276 | 126 | 4 | 410 | 197 | ||

Б1(5); Б1(6) | 1 | 363 | 226 | Б3(4) | 1 | 492 | 301 |

2 | 349 | 207 | 2 | 473 | 275 | ||

3 | 335 | 188 | 3 | 454 | 248 | ||

4 | 320 | 167 | 4 | 433 | 219 | ||

Б2; Б4 | 1 | 309 | 189 | M1A* | 1 | 45 | |

2 | 297 | 173 | 2 | 40 | |||

3 | 285 | 156 | 3 | 35 | |||

4 | 272 | 138 | 4 | 30 | |||

* Для труб 28 | |||||||

8.3 Условие, при котором развальцовка обеспечивает заданную герметичность соединения труб с трубными решетками при гидроиспытаниях

![]() , (9)

, (9)

где - наибольшее условное давление для аппарата данного типа и исполнения по материалу.

Значения для кожухотрубчатых теплообменников приведены в соответствующих технических условиях, а для АВО - в приложении К.

9 Гарантированная прочность вальцовочных соединений

9.1 Прочность вальцовочного соединения характеризуется усилием выпрессовки трубы из трубной решетки.

9.2 Под гарантированной прочностью вальцовочного соединения следует понимать наименьшее усилие выпрессовки трубы, гарантируемое технологией развальцовки труб с ограничением крутящего момента.

Гарантированная прочность вальцовочных соединений определяется по формуле:

![]() , (10)

, (10)

где - номинальный диаметр трубного отверстия, мм;

- длина развальцовки, мм;

0,3 - коэффициент трения при выпрессовке трубы;

- наименьшее радиальное остаточное давление, рассчитанное по 8.2, МПа.

Значения , рассчитанные по формуле (11) для кожухотрубчатых теплообменников, приведены в таблице 16, а для АВО - в таблице 17.

9.3 Условие прочности, при котором развальцовка обеспечивает заданную прочность соединения труб с трубной решеткой, определяется по формуле:

![]() , (11)

, (11)

где - осевое усилие в трубе, рассчитываемое по ГОСТ 34233.7, Н.

Таблица 16 - Гарантированная прочность вальцовочных соединений для кожухотрубчатых теплообменных аппаратов

Исполнение по | Класс точности | Гарантированная прочность | |||||||||||||||

материалу | 16 | 16 | 16 | 20 | 20 | 25 | 25 | 25 | 38 | 38 | 38 | 38 | 57 | 57 | 57 | 57 | |

М1(1) | 1 | 428 | 613 | 425 | 765 | 559 | 875 | 1183 | 1393 | 1161 | 1470 | 1769 | 2031 | 1839 | 2316 | 2815 | 3314 |

2 | 416 | 611 | 410 | 769 | 537 | 848 | 1138 | 1361 | 1128 | 1428 | 1701 | 1917 | 1777 | 2255 | 2734 | 3208 | |

3 | 404 | 571 | 389 | 743 | 510 | 826 | 1087 | 1261 | 1092 | 1382 | 1619 | 1804 | 1735 | 2187 | 2646 | 3112 | |

4 | 390 | 523 | 372 | 675 | 488 | 800 | 1025 | 1150 | 1061 | 1343 | 1538 | 1682 | 1685 | 2123 | 2568 | 3020 | |

5 | 402 | 518 | 487 | 669 | 602 | 596 | 745 | 833 | 786 | 997 | 1123 | 1221 | 776 | 944 | 1112 | 1217 | |

М1(2) | 1 | 489 | 656 | 538 | 787 | 704 | 863 | 1042 | 1152 | 1048 | 1236 | 1367 | 1460 | 1317 | 1612 | 1793 | 1952 |

2 | 460 | 582 | 518 | 693 | 678 | 817 | 947 | 1002 | 987 | 1128 | 1222 | 1250 | 1253 | 1481 | 1617 | 1709 | |

3 | 427 | 504 | 460 | 590 | 528 | 758 | 845 | 839 | 942 | 1036 | 1084 | 1065 | 1187 | 1369 | 1483 | 1506 | |

4 | 381 | 393 | 272 | 455 | 323 | 675 | 706 | 625 | 861 | 927 | 917 | 851 | 1121 | 1258 | 1304 | 1281 | |

5 | 253 | 192 | - | 241 | 49 | 368 | 345 | 242 | 498 | 505 | 470 | 379 | 399 | 420 | 399 | 357 | |

М2 | 1 | 162 | 243 | 188 | 321 | 242 | 333 | 450 | 548 | 440 | 562 | 665 | 768 | 704 | 885 | 1067 | 1249 |

2 | 157 | 230 | 180 | 301 | 236 | 322 | 427 | 507 | 432 | 545 | 639 | 724 | 683 | 866 | 1048 | 1230 | |

3 | 152 | 214 | 173 | 277 | 226 | 317 | 404 | 472 | 415 | 528 | 603 | 678 | 662 | 844 | 1004 | 1187 | |

4 | 148 | 195 | 165 | 250 | 217 | 306 | 381 | 425 | 407 | 511 | 577 | 624 | 641 | 801 | 984 | 1144 | |

5 | 152 | 192 | 201 | 248 | 256 | 228 | 279 | 307 | 302 | 372 | 421 | 456 | 294 | 367 | 451 | 514 | |

М4; Б7 | 1 | 448 | 668 | 515 | 884 | 671 | 918 | 1233 | 1504 | 1217 | 1535 | 1835 | 2106 | 1930 | 2429 | 2951 | 3451 |

2 | 436 | 629 | 498 | 827 | 645 | 891 | 1176 | 1405 | 1175 | 1494 | 1757 | 1983 | 1868 | 2369 | 2848 | 3371 | |

3 | 422 | 586 | 477 | 762 | 619 | 863 | 1118 | 1298 | 1140 | 1451 | 1668 | 1856 | 1826 | 2282 | 2761 | 3263 | |

4 | 411 | 532 | 458 | 690 | 595 | 837 | 1050 | 1175 | 1116 | 1400 | 1580 | 1721 | 1762 | 2219 | 2700 | 3135 | |

5 | 423 | 527 | 551 | 681 | 707 | 624 | 764 | 847 | 828 | 1025 | 1151 | 1249 | 808 | 1018 | 1238 | 1417 | |

М5 | 1 | 500 | 746 | 573 | 981 | 747 | 1023 | 1368 | 1670 | 1348 | 1713 | 2050 | 2350 | 2157 | 2701 | 3269 | 3859 |

2 | 486 | 701 | 553 | 921 | 722 | 990 | 1312 | 1565 | 1316 | 1663 | 1955 | 2208 | 2096 | 2620 | 3189 | 3736 | |

3 | 471 | 653 | 530 | 849 | 692 | 963 | 1242 | 1441 | 1272 | 1611 | 1856 | 2063 | 2031 | 2556 | 3081 | 3628 | |

4 | 455 | 594 | 511 | 767 | 664 | 931 | 1168 | 1306 | 1239 | 1561 | 1759 | 1911 | 1968 | 2471 | 2997 | 3501 | |

5 | 469 | 584 | 612 | 756 | 790 | 694 | 847 | 945 | 920 | 1137 | 1278 | 1390 | 902 | 1133 | 1375 | 1574 | |

М8; М10; Б2 | 1 | 408 | 610 | 448 | 751 | 585 | 807 | 1005 | 1128 | 1002 | 1208 | 1348 | 1451 | 1317 | 1612 | 1862 | 2043 |

2 | 396 | 562 | 434 | 674 | 567 | 767 | 928 | 1002 | 949 | 1128 | 1231 | 1287 | 1253 | 1526 | 1709 | 1845 | |

3 | 384 | 501 | 416 | 598 | 539 | 727 | 851 | 876 | 905 | 1055 | 1121 | 1140 | 1186 | 1460 | 1597 | 1689 | |

4 | 366 | 414 | 337 | 488 | 404 | 681 | 737 | 706 | 861 | 965 | 993 | 965 | 1144 | 1373 | 1464 | 1510 | |

5 | 271 | 247 | 110 | 312 | 177 | 396 | 400 | 340 | 533 | 569 | 562 | 512 | 451 | 493 | 514 | 504 | |

М9; М11; Б3 | 1 | 367 | 466 | 497 | 548 | 559 | 616 | 727 | 777 | 749 | 852 | 927 | 964 | 908 | 1044 | 1158 | 1226 |

2 | 338 | 399 | 381 | 461 | 428 | 569 | 637 | 637 | 686 | 752 | 789 | 771 | 820 | 934 | 980 | 1002 | |

3 | 304 | 328 | 255 | 368 | 284 | 516 | 540 | 491 | 631 | 669 | 660 | 603 | 776 | 844 | 844 | 822 | |

4 | 254 | 226 | 89 | 246 | 99 | 437 | 412 | 300 | 558 | 558 | 511 | 407 | 686 | 709 | 686 | 595 | |

5 | 143 | 58 | - | 64 | - | 214 | 158 | 37 | 295 | 267 | 204 | 91 | 210 | 199 | 147 | 84 | |

М17(1) | 1 | 549 | 821 | 630 | 1082 | 823 | 1128 | 1510 | 1695 | 1488 | 1807 | 2041 | 2200 | 2020 | 2452 | 2860 | 3156 |

2 | 534 | 774 | 611 | 1012 | 794 | 1095 | 1411 | 1534 | 1419 | 1720 | 1879 | 1983 | 1914 | 2324 | 2688 | 2916 | |

3 | 518 | 720 | 586 | 915 | 762 | 1062 | 1304 | 1360 | 1357 | 1621 | 1743 | 1790 | 1827 | 2236 | 2556 | 2716 | |

4 | 502 | 641 | 553 | 767 | 668 | 1019 | 1156 | 1137 | 1286 | 1504 | 1570 | 1561 | 1739 | 2128 | 2379 | 2471 | |

5 | 429 | 414 | 244 | 526 | 357 | 624 | 652 | 591 | 842 | 912 | 920 | 863 | 703 | 818 | 860 | 871 | |

М17(2) | 1 | 422 | 526 | 555 | 613 | 621 | 696 | 813 | 863 | 833 | 945 | 1020 | 1048 | 999 | 1135 | 1226 | 1294 |

2 | 384 | 442 | 410 | 508 | 453 | 631 | 699 | 687 | 752 | 827 | 846 | 818 | 888 | 980 | 1025 | 1002 | |

3 | 340 | 354 | 255 | 394 | 277 | 565 | 578 | 503 | 688 | 716 | 688 | 603 | 799 | 867 | 844 | 776 | |

4 | 281 | 233 | 50 | 242 | 51 | 469 | 425 | 269 | 596 | 586 | 501 | 359 | 709 | 709 | 641 | 503 | |

5 | 146 | 24 | - | 23 | - | 214 | 135 | - | 302 | 253 | 161 | 14 | 199 | 168 | 105 | - | |

М19; М20; М21; М22; Б1 | 1 | 364 | 428 | 402 | 469 | 419 | 548 | 598 | 579 | 608 | 655 | 655 | 618 | 522 | 568 | 545 | 454 |

2 | 311 | 317 | 212 | 326 | 199 | 458 | 445 | 346 | 498 | 489 | 423 | 301 | 387 | 342 | 228 | - | |

3 | 252 | 199 | 9 | 175 | - | 360 | 286 | 99 | 396 | 339 | 217 | 18 | 274 | 160 | - | - | |

4 | 171 | 38 | - | - | - | 231 | 75 | - | 274 | 161 | - | - | 137 | - | - | - | |

5 | 3 | - | - | - | - | 9 | - | - | 35 | - | - | - | - | - | - | - | |

Б6; Б9 | 1 | 408 | 59 | 419 | 743 | 548 | 832 | 1128 | 1350 | 1106 | 1395 | 1685 | 1928 | 1748 | 2202 | 2679 | 3155 |

2 | 396 | 579 | 402 | 747 | 526 | 811 | 1083 | 1293 | 1071 | 1353 | 1616 | 1823 | 1709 | 2141 | 2597 | 3053 | |

3 | 384 | 542 | 384 | 703 | 503 | 783 | 1031 | 1199 | 1036 | 1319 | 1536 | 1715 | 1643 | 2077 | 2510 | 2967 | |

4 | 372 | 496 | 366 | 639 | 481 | 762 | 969 | 1087 | 1012 | 1277 | 1457 | 1599 | 1602 | 2013 | 2448 | 2883 | |

5 | 384 | 490 | 478 | 632 | 587 | 568 | 708 | 787 | 751 | 940 | 1060 | 1158 | 735 | 923 | 1123 | 1312 | |

Б8; Б10 | 1 | 448 | 671 | 480 | 844 | 628 | 918 | 1239 | 1510 | 1217 | 1535 | 1844 | 2116 | 1930 | 2429 | 2928 | 3337 |

2 | 436 | 634 | 463 | 830 | 606 | 891 | 1182 | 1411 | 1175 | 1494 | 1767 | 2002 | 1868 | 2369 | 2779 | 3167 | |

3 | 422 | 591 | 442 | 773 | 579 | 863 | 1124 | 1311 | 1140 | 1451 | 1687 | 1875 | 1826 | 2282 | 2670 | 3035 | |

4 | 411 | 541 | 425 | 697 | 554 | 837 | 1062 | 1187 | 1116 | 1409 | 1599 | 1740 | 1762 | 2174 | 2563 | 2837 | |

5 | 423 | 518 | 414 | 651 | 560 | 624 | 754 | 750 | 828 | 1025 | 1074 | 1081 | 735 | 892 | 1028 | 1070 | |

Таблица 17 - Гарантированная прочность вальцовочных соединений для аппаратов воздушного охлаждения

Исполнение по материалу | Класс точности | Гарантированная прочность | Исполнение по материалу | Класс точности | Гарантированная прочность | ||

25 | 25 | 25 | 25 | ||||

Б1(1) | 1 | 531 | 375 | Б3(1) | 1 | 531 | 385 |

2 | 524 | 348 | 2 | 524 | 359 | ||

3 | 516 | 318 | 3 | 516 | 329 | ||

4 | 506 | 283 | 4 | 507 | 296 | ||

Б1(2); Б1(3) | 1 | 568 | 416 | Б3(2) | 1 | 561 | 418 |

2 | 561 | 388 | 2 | 555 | 392 | ||

3 | 552 | 358 | 3 | 547 | 364 | ||

4 | 543 | 323 | 4 | 539 | 331 | ||

Б1(4) | 1 | 627 | 441 | Б3(3) | 1 | 929 | 674 |

2 | 618 | 408 | 2 | 917 | 628 | ||

3 | 607 | 371 | 3 | 903 | 577 | ||

4 | 595 | 328 | 4 | 886 | 518 | ||

Б1(5); Б1(6) | 1 | 728 | 551 | Б3(4) | 1 | 983 | 732 |

2 | 720 | 519 | 2 | 972 | 687 | ||

3 | 711 | 483 | 3 | 958 | 637 | ||

4 | 701 | 442 | 4 | 943 | 579 | ||

Б2; Б4 | 1 | 618 | 460 | М1А* | 1 | 131 | |

2 | 611 | 432 | 2 | 120 | |||

3 | 602 | 400 | 3 | 108 | |||

4 | 593 | 364 | 4 | 94 | |||

* Для труб 28 | |||||||

10 Качество развальцовки труб и деформации трубных решеток

10.1 Причины нарушения герметичности соединений

10.1.1 На качество и надежность соединений труб с трубными решетками могут влиять следующие причины:

а) несоответствие фактических размеров шага и диаметра отверстий трубной решетки чертежным, наличие сквозных рисок на поверхности отверстий и наружной поверхности труб в зоне развальцовки;

б) нарушение технологии сборки трубных решеток с каркасом трубного пучка (перекос каркаса трубного пучка);

в) неправильный выбор крутящего момента развальцовки, приводящий к недовальцовке или перевальцовке труб;

г) применение несоответствующего или некондиционного развальцовочного инструмента;

д) плохая зачистка наружной поверхности труб в зоне развальцовки;

е) большие деформации трубных решеток под воздействием развальцовки труб.

10.1.2 Для предотвращения образования негерметичных соединений следует:

а) устранять сквозные прямые и спиральные риски на внутренней поверхности отверстий трубной решетки;

б) зачищать наружную поверхность труб в зоне развальцовки до блеска с помощью оборудования, обеспечивающего равномерную обработку поверхности;

в) применять развальцовочный инструмент, соответствующий конструкции соединения; не допускать применения развальцовочного инструмента и деталей к нему других типоразмеров;

г) вставлять ролики в корпус вальцовки только утолщенным концом вперед, иначе внутренняя поверхность трубы станет конической, а не цилиндрической и быстро потеряет герметичность при эксплуатации;

д) начинать развальцовку после ввода корпуса инструмента в трубу до упора, в противном случае происходит износ передней части ролика и возможно появление трещин в трубе;

е) своевременно заменять изношенные ролики, иначе внутренняя поверхность трубы может получить повреждения;

ж) не допускать выступания роликов за внутреннюю поверхность трубной решетки - это может вызвать подрез труб;

з) не допускать шелушения внутренней поверхности трубы и острого перехода от развальцованной части трубы к неразвальцованной.

10.2 Исправление негерметичных соединений

10.2.1 Негерметичные соединения следует исправлять однократной повторной развальцовкой. Для соединений с канавками вторая развальцовка проводится крутящим моментом, уменьшенным в два раза, для соединений без канавок - тем же крутящим моментом, что и первая развальцовка. Не допускается завышение крутящего момента и, как следствие, шелушение труб и снижение контактного давления между трубой и решеткой. При невозможности исправить соединение однократной повторной развальцовкой трубу следует заменять.

10.2.2 На предприятии-изготовителе допускается заглушать количество труб, не превышающее указанное в ГОСТ 31842.

10.2.3 В аппаратах воздушного охлаждения, в секции, содержащей менее 124 труб, можно заглушить одну трубу, свыше 124 труб и до 200 - две трубы, свыше 200 труб - три трубы.

Число заглушенных труб в одной секции может быть увеличено за счет уменьшения числа заглушенных труб в других секциях многосекционного аппарата.

10.2.4 После исправления дефектов аппараты повторно испытывают на герметичность.

10.3 Деформации трубных решеток

10.3.1 При развальцовке труб в трубной решетке контактное давление между ними вызывает упругую деформацию перемычек между отверстиями, что ведет к деформации трубной решетки в целом.

10.3.2 Кроме того, при развальцовке второго конца трубы возникает осевое усилие, которое зависит от конструктивных параметров применяемого развальцовочного инструмента, длины развальцовки, пределов текучести материалов трубы и трубной решетки, степени развальцовки, и других факторов.

Это усилие может увеличивать или уменьшать деформацию трубной решетки.

10.3.3 Правильный выбор последовательности развальцовки труб позволяет уменьшать значение деформации трубных решеток.

10.3.4 Прогиб трубной решетки определяют расстоянием между центрами поверхности трубной решетки до и после развальцовки.

10.3.5 Увеличение диаметра трубной решетки вследствие ее деформации при развальцовке определяют как разность диаметров трубной решетки до и после развальцовки.

10.3.6 Значения прогиба и увеличение диаметра

для кожухотрубчатых теплообменников не превышают значений, рассчитанных по формулам:

![]() , (12)

, (12)

![]() , (13)

, (13)

где ![]() - отношение длины развальцовки к толщине трубной решетки;

- отношение длины развальцовки к толщине трубной решетки;

- увеличение площади поверхности трубной решетки, мм

;

- наружный диаметр трубной решетки, мм;

- толщина трубной решетки, мм.

10.3.7 Значения для наиболее часто применяемых размеров труб приведены в таблицах 18 и 19.

Таблица 18 - Увеличение площади трубной решетки , мм

, при размещении труб по вершинам треугольников

Внутренний диаметр | Размер труб, мм | Увеличение площади трубной решетки | ||||||||||

аппарата, мм | М1(1) | M1(2) | М2 | М4, Б7 | М5, Б4 | М7 | М8, М10, Б2 | М9, М11 | Б1 | Б6 (Б9) | Б8, Б10 | |

600 | 20х2,0 | 243,5 | 276,3 | 147,0 | 125,0 | 126,8 | 324,6 | 233,9 | 231,4 | 228,5 | 191,2 | 283,5 |

25х2,0 | 281,0 | 269,5 | 179,6 | 129,2 | 133,7 | 314,7 | 228,7 | 222,2 | 275,8 | 278,1 | 193,0 | |

25x2,5 | 243,8 | 276,7 | 147,3 | 125,3 | 126,9 | 325,0 | 234,3 | 231,7 | 228,9 | 191,4 | 283,9 | |

800 | 20х2,0 | 449,0 | 509,5 | 271,1 | 230,6 | 233,7 | 598,3 | 431,4 | 426,6 | 421,4 | 352,3 | 522,7 |

25х2,0 | 503,7 | 483,2 | 321,9 | 231,7 | 239,8 | 564,1 | 410,0 | 398,3 | 494,7 | 498,7 | 346,2 | |

25х2,5 | 437,2 | 496,3 | 264,1 | 224,6 | 227,5 | 582,8 | 420,2 | 415,5 | 410,3 | 333,1 | 509,1 | |

1000 | 20х2,0 | 735,3 | 834,6 | 444,0 | 377,8 | 382,7 | 980,0 | 706,5 | 698,8 | 690,1 | 577,1 | 856,1 |

25x2,0 | 849,0 | 814,2 | 542,5 | 390,4 | 404,2 | 950,8 | 691,0 | 671,3 | 833,5 | 840,3 | 583,3 | |

25х2,5 | 736,8 | 836,2 | 445,0 | 378,4 | 383,5 | 982,0 | 707,8 | 700,1 | 691,4 | 578,3 | 857,8 | |

1200 | 20х2,0 | 1104,0 | 1252,9 | 666,6 | 567,1 | 574,7 | 1471,2 | 1060,7 | 1049,1 | 1036,0 | 866,5 | 1285,3 |

25х2,0 | 1325,1 | 1206,9 | 804,1 | 578,7 | 599,1 | 1409,3 | 1024,1 | 995,0 | 1235,4 | 1245,6 | 864,6 | |

25x2,5 | 1092,1 | 1239,4 | 659,4 | 560,9 | 568,4 | 1455,4 | 1049,3 | 1037,7 | 1024,8 | 857,1 | 1271,4 | |

1400 | 20x2,0 | 1516,2 | 1720,8 | 915,5 | 698,9 | 789,3 | 2020,7 | 1456,8 | 1440,7 | 1422,8 | 1190,0 | 1765,2 |

25х2,0 | 1757,6 | 1685,5 | 1122,9 | 808,1 | 836,6 | 1968,0 | 1430,3 | 1389,5 | 1725,3 | 1739,4 | 1207,4 | |

25x2,5 | 1525,1 | 1730,9 | 921,0 | 783,4 | 793,8 | 2032,6 | 1365,4 | 1449,2 | 1431,2 | 1196,9 | 1775,4 | |

Таблица 19 - Увеличение площади трубной решетки , мм

, при размещении труб по вершинам квадратов

Внутренний диаметр | Размер труб, мм | Увеличение площади трубной решетки | ||||||||||

аппарата, мм | М1(1) | М1(2) | М2 | М4, Б7 | М5, Б4 | М7 | М8, М10, Б2 | М9, М11 | Б1 | Б6 (Б9) | Б8, Б10 | |

600 | 20x2,0 | 215,0 | 243,9 | 129,8 | 110,4 | 111,8 | 286,5 | 206,5 | 204,2 | 201,7 | 168,8 | 250,3 |

25х2,0 | 254,3 | 243,8 | 162,5 | 116,9 | 121,0 | 284,9 | 207,0 | 201,2 | 249,7 | 251,8 | 174,8 | |

25х2,5 | 220,7 | 250,5 | 133,2 | 113,4 | 114,9 | 294,2 | 212,1 | 209,7 | 207,2 | 173,3 | 257,0 | |

800 | 20х2,0 | 386,3 | 438,4 | 233,3 | 198,5 | 201,2 | 490,9 | 311,2 | 367,1 | 362,6 | 303,3 | 449,8 |

25х2,0 | 440,8 | 422,8 | 281,7 | 202,8 | 209,8 | 493,7 | 358,8 | 348,6 | 432,8 | 436,4 | 302,9 | |

25х2,5 | 382,6 | 434,3 | 231,0 | 196,5 | 199,2 | 509,9 | 367,6 | 363,5 | 359,0 | 300,3 | 445,4 | |

1000 | 20x2,0 | 634,0 | 719,6 | 382,8 | 325,7 | 330,1 | 844,9 | 371,2 | 602,4 | 594,9 | 497,6 | 738,1 |

25х2,0 | 746,1 | 715,6 | 476,7 | 343,1 | 355,1 | 835,5 | 607,2 | 589,9 | 732,5 | 738,5 | 512,5 | |

25х2,5 | 647,4 | 734,9 | 391,0 | 332,6 | 337,0 | 862,9 | 622,1 | 615,3 | 607,6 | 508,1 | 753,8 | |

1200 | 20х2,0 | 948,2 | 1076,1 | 572,5 | 487,1 | 493,6 | 1263,7 | 911,1 | 901,1 | 889,8 | 744,2 | 1103,9 |

25х2,0 | 1091,3 | 1046,5 | 697,3 | 501,7 | 519,5 | 1222,1 | 888,2 | 862,9 | 1071,3 | 1080,1 | 749,7 | |

25х2,5 | 947,0 | 1074,8 | 571,9 | 486,4 | 492,9 | 1262,1 | 909,9 | 899,9 | 888,7 | 743,3 | 1102,5 | |

1400 | 20х2,0 | 1314,9 | 1492,3 | 793,9 | 675,4 | 684,4 | 1752,4 | 1263,3 | 1249,4 | 1234,0 | 1031,9 | 1530,7 |

25х2,0 | 1515,2 | 1453,1 | 968,2 | 696,8 | 721,3 | 1696,8 | 1233,2 | 1198,0 | 1487,5 | 1499,8 | 1040,9 | |

25x2,5 | 1314,9 | 1492,3 | 794,1 | 675,4 | 684,5 | 1752,4 | 1263,4 | 1249,6 | 1234,0 | 1032,0 | 1530,9 | |

10.4 Уменьшение деформаций трубных решеток

10.4.1 При развальцовке труб в первой трубной решетке, в случае, когда длина развальцовки меньше толщины трубной решетки и развальцовочный пояс расположен ближе к наружной поверхности, решетка выгибается наружу. Для уменьшения этого прогиба следует вводить дополнительный пояс развальцовки, примыкающий к внутренней поверхности трубной решетки, и развальцовывать его в первую очередь. При этом трубная решетка прогнется внутрь, и последующий прогиб наружу будет частично компенсирован.

10.4.2 При развальцовке второй трубной решетки в трубах возникают осевые напряжения сжатия, которые дополнительно увеличивают выгибание трубных решеток наружу. Для уменьшения напряжения сжатия развальцовку второй трубной решетки следует проводить развальцовочным инструментом с углубленной до 7-10 мм выточкой в обойме под выступающий конец трубы.

10.4.3 Эффективный способ уменьшения деформаций изгиба - предварительная развальцовка центрального пучка труб в обеих решетках. Этот пучок играет роль продольной связи. Число труб в пучке 16-19. Когда диаметр трубной решетки превышает 3000 мм, следует дополнительно ввести еще шесть таких пучков, расположив их по вершинам правильного шестиугольника в серединах радиусов трубной решетки. Эти пучки необходимо пронумеровать по часовой стрелке цифрами 1-6. Во второй трубной решетке развальцовывать их следует в порядке 1, 4, 2, 5, 3, 6. Порядок развальцовки пучков в первой трубной решетке произволен.

10.4.4 При развальцовке толстых трубных решеток несколькими поясами следует обеспечивать перекрытие поясов на длине 3-5 мм. При применении вальцовочных соединений в первой трубной решетке развальцовку поясов ведут от лицевой поверхности к внутренней, во второй - от внутренней к лицевой. Этот порядок уменьшает распорные усилия в трубах. При применении комбинированных соединений в обеих трубных решетках пояса развальцовывают от внешней поверхности к внутренней. Этот порядок защищает сварные швы. В поясах, в которых не проходят канавки, развальцовку ведут половинным крутящим моментом.

10.4.5 При развальцовке теллообменных аппаратов с U-образными трубами для уменьшения прогиба развальцовку проводят либо на всю толщину трубной решетки, либо двумя поясами, первый из которых примыкает к внутренней поверхности решетки, а второй - к наружной. Для исключения прогиба в этих теплообменных аппаратах трубную решетку размечают двумя концентрическими правильными восьмиугольниками или шестиугольниками (в зависимости от расположения отверстий: по вершинам квадратов или треугольников) на три зоны, содержащее по возможности близкое число труб и развальцовывают их последовательно от периферии к центру. Когда диаметр трубной решетки больше 3000 мм, трубную решетку размечают четырьмя концентрическими фигурами на пять зон.

Такой же порядок следует соблюдать при развальцовке труб в первой трубной решетке кожухотрубчатых теплообменных аппаратов других типов.

10.4.6 Для комбинированных соединений, во избежание коробления трубных решеток, сварку ведут "вразбивку", так чтобы уже приваренные трубы были равномерно распределены по всей поверхности решетки в течение всего процесса сварки. Очередную трубу приваривают на участке, где решетка уже остыла.

10.4.7 Когда диаметр трубных решеток превышает 3000 мм, их размечают по 10.4.5 и дополнительно радиальными линиями на шесть или восемь секторов в зависимости от типа расположения труб. Это облегчает контроль равномерности распределения приваренных труб в течение всего процесса сварки. После того, как приварено 16-19 труб в центральной зоне первой трубной решетки, те же самые трубы необходимо приварить и во второй трубной решетке, чтобы создать дополнительную жесткость трубного пучка.

10.4.8 В процессе сварки трубные решетки стремятся прогнуться внутрь корпуса аппарата, но этот прогиб в несколько раз меньше прогиба от развальцовки. Развальцовку начинают после того, как все трубы приварены к обеим решеткам. После этого деформации от развальцовки влияют на прогиб трубных решеток только в теплообменных аппаратах с U-образными трубами.

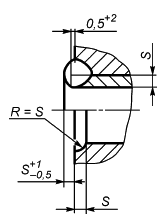

10.4.9 При развальцовке труб в разъемных камерах АВО, при толщине трубной решетки менее 50 мм, ее следует разметить на 9 зон (см. рисунок 11). Развальцовку труб выполняют зонами в порядке возрастания номера. Порядок развальцовки внутри зоны произволен.

2 | 4 | 6 | 8 | 1 | 9 | 7 | 5 | 3 |

Рисунок 11 - Разметка трубной решетки АВО на зоны

10.5 Способы повышения качества вальцовочных соединений

Для повышения качества вальцовочных соединений применяют следующие способы:

- увеличение длины вальцовочного пояса;

- применение уплотнительных канавок типа P5;

- применение развальцовочного инструмента с углом разворота роликов не более 2°;

- предварительное упрочнение поверхностного слоя отверстий в трубной решетке;

- снижение твердости концов труб за счет термообработки;

- применение оборудования с принудительной подачей веретена. При этом угол разворота роликов равен нулю.

11 Контроль герметичности соединений труб с трубными решетками

11.1 Способы контроля герметичности

11.1.1 Подготовка и проведение испытаний должны выполняться в соответствии с нормативными документами.

11.1.2 Выбор способа контроля герметичности определяется нормой герметичности изделия или конкретного соединения (классом герметичности по таблице 20), рабочим давлением, конструкцией и назначением изделия, технологическими возможностями конкретных способов контроля герметичности. Основные характеристики методов и способов контроля герметичности сосудов и аппаратов приведены в документе [7]. Применение методов контроля герметичности, не предусмотренных данным стандартом, допускается в обоснованных случаях только по согласованию с его разработчиком.

Таблица 20 - Способы контроля герметичности

Класс герметичности | Диапазон выявляемых течей | Способ контроля герметичности | Избыточное давление | |

м | см | (кгс/см | ||

4 | Св. 6,6·10 | Св. 20,0 до 2000 включ. | Пузырьковый |

|

6,6·10 | Люминесцентно- | 0,5 (5,0) | ||

Гидравлический с люминесцентным индикаторным покрытием | 0,5 (5,0) | |||

5 | Св. 6,6·10 | Св. 2000 до 4·10 | Пузырьковый | 0,15 (1,5) |

Способ местных вакуумных камер |

| |||

Люминесцентно- | 0,2 (2,0) | |||

Гидравлический с люминесцентным индикаторным покрытием | 0,1 (1,0) | |||

С применением керосина по ГОСТ 3242 | - | |||

11.1.3 Класс герметичности по таблице 20 определяет норму герметичности изделия или соединения и группу способов контроля герметичности, обеспечивающих локализацию течей в соответствующем интервале утечек при определенных условиях подготовки и проведения контроля герметичности.

11.1.4 Степень негерметичности изделия (соединения) по таблице 20 характеризуется потоком газа (воздуха) при перепаде давлений 0,1 МПа (1,0 кгс/см).