Q&T Я4 S 7$

fifU fl' ^y

rcn- д&^£ т в 111 ■ i i т * i д *b t

G ’ffi Ю 3 И С С P

СЖУДЫ И АППАРАТЫ ^WI^HblE СВАРНЫЕ

««№^гашл' тмиюгашия

Издание официальное

|;^ударств<|4Э1>7йгКО^ЯТи Зв®? п© стандартам

М’Ъскаа

РАЗРАБОТАН Министерством химического и нефтяного машиностроения

ИСПОЛНИТЕЛИ

Г. В. Мамонтов, В. Г. Диков, С. И. Зусмановсквя

ВНЕСЕН Министерством химического и нефтяного машиностроения

Член Коллегии А. М. Васильев

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 10 июля 1980 г. № 3513

УДК 66.023.2:669.14:006 354

Группа Г47

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА

ССР

■■■■в

СОСУДЫ И АППАРАТЫ СТАЛЬНЫЕ СВАРНЫЕ

Технические требования

Steel welded vessels and apparatuses. Technical requirements

ОКП 36 1500

гост 24306-80 (СТ СЭВ 800-77)

1. ОБЩИЕ ТРЕБОВАНИЯ

г 1.1.Требования к материалам

1.1:1. При выборе'материалов для изготовления сосудов и аппаратов учитывают расчетное давление, температуру стенки (минимальная отрицательная и максимальная расчетная), емкость сосудов, химический состав и характер среды (коррозионно-активный, взрывоопасный, токсичный и т. п.) и технологические свойства материалов.

1.1.2. Минимальную и максимальную температуры среды с учетом особенностей эксплуатации оборудования указывают в нормативно-технический документаций на сосуды и'аппараты.

Расчетная температура стенки сосудов или аппаратов — по ГОСТ 14249—80.

В случаях, когда температура стенок сосудов или аппаратов может стать отрицательной от воздействия окружающего воздуха, в условиях, когда они находятся под давлением или вакуумом, то при определении .температуры среды следует учитывать минимальную зимнюю температуру наружного воздуха для данного района.

1.1.3. Материалы для изготовления сосудов и аппаратов должны выбираться по нормативно-технической документации на сосуды и аппараты.

Для сосудов и аппаратов, работающих под избыточным давлением 0,07 МПа (0,7 кгс/см2)-,- должны учитываться требования «Правил устройства и безопасной эксплуатации Сосудов; работающих под давлением» Госгортехнадзора.СССР.

{ 1.1.4. Сварочные материалы должны соответствовать типу свариваемого материала, и выбираться по нормативно-тёх-нической документации на сосуды и аппараты.

1.1.5. Материал опорных частей сосудов и аппаратов и анкерных болтов следует выбирать в соответствии с нормативно-технической документацией на конкретные виды сосудов и аппаратов.

Материал элементов, привариваемых непосредственно к корпусу изнутри или снаружи (на-пример лапы, цилиндрические опрры1^ подкладки под фирменные таблички, опорные кольца под тарелкц;' и др.), должен быть дюго же типа, что и материал корпуса.

1.1.6. Углеродистая кипящая сталь не должна применяться для

элементов сосудов й аппаратов, работающих под давлением и соприкасающихся: \

со сжиженными газами;

с взрыво- и пожароопасными средами, средами высокой токсичности, средами, вызывающими коррозионное растрескивание (например, растворы едкого калия и натрия, азотнокислого ка-

лия, натрия, аммония и кальция этаноламина азотной кислоты и аммиачной воды и др.\)< сероводородное растрескивание или расслоение. j ' ' '

1.2. Требования к конструкции

1.2.1. Расчет на прочность сосудов, аппаратов и их элементов производят в соответствии с ГОСТ 14249—80 и другой нормативно-технической документацией на сосуды и аппараты..

1.2.2. Конструкция сосудов и аппаратов должна быть надежной в течение предусмотренного срокам службы, обеспечивать безопасность при эксплуатации и предусматривать возможность осмотра, очистки, продувки и ремонта.

' Внутренние устройства в сосудах, препятствующие внутреннему осмотру, как правило, должны быть съемными.,

1.2.3. Деление нетранспортабельных сосудов и аппаратов на 'крупнопоставочные блоки и узлы должно указываться в техническом проекте.

1.2.4. Опрокидываемые сосуды должны иметь приспособления, предотвращающее самоопрокидывание.

1.2.5;' Сборочный, чертеж сосуда.или аппарата должен содержать: ~ ~ ~

—тпНПленование сосуда или^аппарата; f

наименование рабочей среды;

значение рабочего давления^МПа (кгс/см2);

значение расчетногодавлёнияв МПа (кгс/см2):

значения максимальной и, при необходимости, минимальной рабочей темпер.атуры^°С~7см. п. 1.1.2); ' > **

^зтачение "расчетной,температуры в °C;

: значение прибавки на коррозию или эрозию в мм.д_

лГарки* материалов основных элементов сосуда или аппарата, включая сварочные материалы; . .

коэффициенты прочности’сварных соединений;

нормы оценки качества сварных соединений;

_ объем .и вид неразрушающих испытаний;

указания о термообработке аппарата; ■ »

иоверхность^нагрева- (охлаждения). объем в м3 или другой параметр, характеризующий аппарат;

ч-, массу пустого аппарата в кг;

максимальную массу аппарата при гидравлическом испытании^ ’и в рабочих условиях в кг;

условия испытания (вид среды, температура среды), включат* значение пробного давления в МПа (кгс/см2);

дату разработки чертежа; ■

данные по "штуцерам и люкам с указанием условного прохода,, условного давления и номера нормативно-технического документа,, а также расположения штуцеров и люков;

' данные по расположению анкерных болтов.

1.3. Требования к муфтам, лазам, люкам, лачкам - и ?ш туце р а ’ м :ц

1.3.1. Сосуды и /аппараты должны иметь люки или смотровые люки, обеспечивающие осмотр, очистку, монтаж и демонтаж .разборных внутренних устройств и ремонт сосудов и-’аппаратов илрас-положенные в местах, доступных для обслуживания/

1.3.2. Сосуды и-аппараты внутренним диаметром более' 800 мм’

должны иметь лазы и люки.'Диаметр Лазов у сосудов и аппаратов, устанавливаемых на открытом воздухе, должен быть не менее 450 мм, а-у сосудов и. аппаратов, располагаемых в помещении, — -4 не мейее 400 мм. ’ • * ■ '■ ■ •

Размеры лазов овальной формы-по наименыней-и.наибольшей’ осям должны быть не менее 325X400 мм. Если длй .открывания {закрывания) лазовых крышек требуется' усилие '“боЛее'200 I-Kj {20 цгс), "то крышки должны быть снабжены приспособлениями, облегчающими их открывание и закрывание.

1.3.3. Сосуды и аппараты внутренним диаметром 800 мм и ме-должны иметь круглые или овальные люки размером по наименьшей оси не менее 80 мм.

т, Если конструкция сосуда не позволяет установить такие, люки, то должны быть применены люки меньшего размера или твЫпол-■ иены отверстия, закрываемые резьбодыми' пробкамй иЛи заглушками. , ' ./*/ " v

/1:3.4. Сосуды, преднаднйченнйе для работы с. вЫсокртоисичны-ми средами, не.рызывающими'коррозии 'и накипи,^независимо от их диаметра /допускается 'проектировать без лазов.,Прй этом сосуды должны иметь смотровые люки. ~ г

1,3.5: Йри наличии съемных днйщ или крышек, а также горловин или* штуцеров, обеспечивающих возможность проведения.внутреннего осмотра»-'специальные :лазы или смотровые люки допускается'не устанавливать, ■ ' / .. .

i Допускается изготавливать без лазов и люков независимо от диаметра аппарата .теплообменные, аппараты, за исключением горизонтальных испарителей с паровым‘пространством, и сосуды, с/ рубашками. ' .; . •

1.3.6/Штуцеры-V-пробки на вертикальных аппаратах должны быть расположены с учетом возможности проведения гидравлического испытания в горизонтальном йоЛожении. ■.

Г.3.7. Каждое укрепляющее кольцо (накладка). отверстия в корпусе сосуда должно иметь контрольное . отверстие с резьбой М10 или *!&". /■ . ,

Контрольное отверстие про.ектируют в нижней части кольца при установке сосуда или аппарата в эксплуатационное положение.

При эксплуатации аппаратов”с теплоизоляцией для выявления выхода рабочей среды в Контрольное отверстие может быть ввернут штуцер длиной, превышающей толщину теплоизоляции.

1.4. Требов’ания к днищам и корпусам

1.4. L-В сосудах й аппаратах допуС'Каютбя днищам. эклиптические С отношением высоты выпуклой'. части к внутреннему диаметру^>?0,2к

п.олушаровые;-

сферические отборто&нные;

сферические нертТбортрванные;

- тОросферичесйой* формы;

конииескйё отбортованные;

: конические небтбортованные;

^ллоскиё.

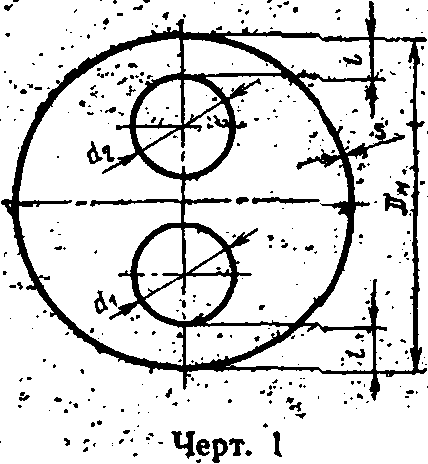

1.4:2. Т1ри расположении отверстий в выпуклых днищах должны соблюдаться следующее условие: *. ■

• Дн » но не менее 0,09 Д,

где;/— размер по проекции образующей днища; Он , ,рв — соОтветственно наружныЙ ц. внутренний диаметры дии<

V- г ' ? ща:

.<■

.1 .V*

** »

л

,Л . ' , s

ь

<, г ; с У<

’•* j

f • L *.

5 ^толщина. Дйища

-Г ‘Д*- .

5l •'••.*

• ♦ • > **

Допускается отверстия (черт. 1) снабжать общей укрепляющей накладкой в соответствиях расчетоьг на прочность.-

В случае необходимости допускается расположение? отверстий на .отбортованной части днища при условии подтверждения прочности специальным расчетом.или соответствующими данньГми"Тён-зометрических измерений. • т ■

1.4.3. Сферические днища (шаровой сегмент) допускается применять нёотбортОванными для аппаратов под налив или работающих поД избыточным давлением до 0,07 МПё (0,7 кгс/см*), а также в качестве элемента фланцевых крыщек аппаратов, работающих под давлением^ при следующих условиях:

радиус сферы днища не должен превышать внутреннего диаметра корпуса; ■

днище приваривается стыковым швом со сплошным проваром.

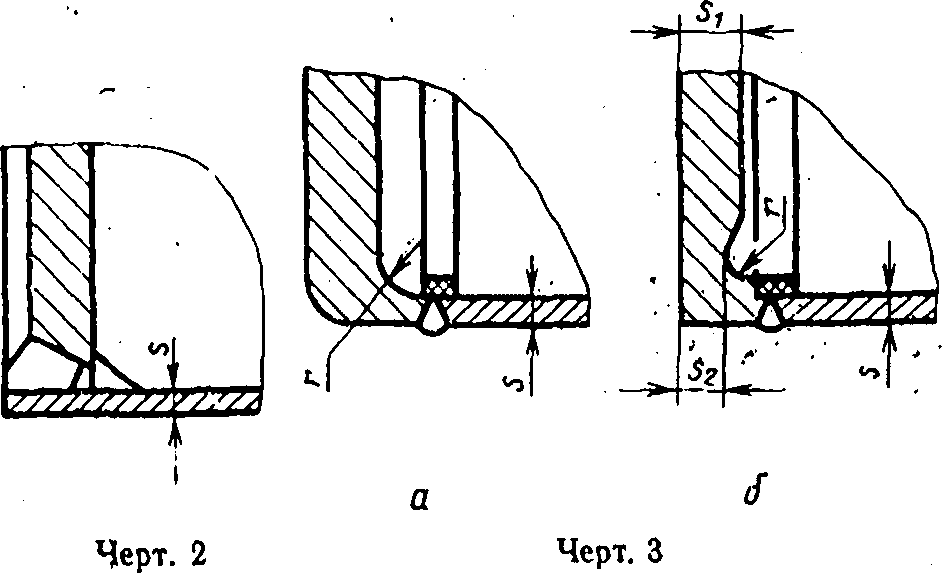

1.4.4. Для сбсудов и аппаратов, работающих под давлением, допускается применять плоские неотбортованные днища (черт. 2), если приварку днища к корпусу осуществляют швом со скосом кромок у днища и проваром на всю толщину днища.

1.4.5. У плоских днищ, привариваемых встык, в случае, пока

занном’на черт. 3, а, радиус закругления г>2,5$, а в случае, показанном на Черт.. 3, б, кольцевая выточка должна выполняться с радиусом г>0,25$, при эт.ом'г>(5 мм.-Наименьшая толщина днища в месте кольцевой" выточки $2>0,75ь.но прй' этом рас

стояние от-начала закругления до оси сварного Шва должно быть не менее 0,25]/ Ds. Плоские днища по черт. 3 должны изготавливаться из поковок.

1.4.6. Для отбортованных и переходных элементов сосудов и аппаратов, за исключением штуцеров, компенсаторов и выпуклых Днищ, расстояние от начала закругления отбор.тованного элемента до окончательно обработанной кромки в зависимости от толщины стенки отбортованного элемента приведено в табл. 1.

Радиус отбортовки элементов r>2,5s.

Таблица!

ММ

Толщина стенки отбортованного элемента ч | Расстояние от начала закругления отбортованного элемента до окончательно обработанной кромки |

До 10 | 25,+5 |

Св. 10 до 20 | $+15 |

» 20 | $ |

2 Т-25 |

Г.4.7. При разработке рабочих чертежей длину обечаек следует назначать, исходя из наиболее экономичного использования листов по их ширине, принтом необходимо учитывать расположение люков, штуцеров, внутренних устройств, опор и прочих при* парных элементов.

В корпусе сосудг» или аппарата допускается несколько обечаек длино.й не менее 400, мм. Данное требование не распространяется на обечайки/ к которым приваривают фланец или трубную .решетку. ' * -

1.4.8. Строповочные устройства для подъема и установки сосудов й- аппаратов в собранном виде должны быть предусмотрены в техническом проекте с учетом конструктивных особенностей сосу--•дов и аппаратов (типа, габаритов, массы и т. п.).

1.4.9. Специальные строповочные устройства иди предусмотрен

ные для-строповки элементы оборудования, <а также съемные захватные приспособления должны быть -рассчитаны на.нагрузку, учитывающую, кроме массы сосуда ^'аппарата, также массу металлоконструкций,.лестниц и'Обслуживающих площадок, обвязочных трубопроводов и их- креплений, тепловой изоляции и ’других элементов, устанавливаемых- на .оборудование.'до его подъема-.'«и' установки в проектное Положение-на местешонтажа.' .

.1.5. Требования ’ к сварным швам и их'распО-Ложе-нию .

’ Г Д.1., Сварные швы сбсудов и аппаратов по их конструктивному феШенщр должны" соответствовать требованиям нормативно-технической документации, утвержденной в установленном' порядке..

1.5.2. При расчете, на прочность .сосудов и аппаратов, работа-’•

ющих подбавлением, конкре^йыеОнйчения коэффициента прочно* ст'д -сварных, швов устанавливают в пределах значений, приведенных вГОСТ 14249—80. '

• • • *

t 2. ТРЕБОВАНИЯ К ИЗГОТОВЛЕНИЮ

- 2.1.Общие требования к изготовлению

2.1.1. Все материалы, включая сварочные до запуску в прбиз- . водство, должны подвергаться техническому контролю. Данные •сертификатов иля результаты испытаний материалов, работающих под давлением сосудов и аппаратов, подведомственных ГосгортеХ-надзору СССР, должны заноситься в паспорт изделия или в приложение к нему. < ; .

2Л.2. Во время хранения и транспортирования материалов должны быть исключены их повреждения и обеспечена возможность безотказного сличения -нанесенной на них маркировки с данными сопроводитёльной документации.

2.1.3. Внутренние покрытия аппаратов (свинцом, лаком,, резиной, эбонитом и др.) и подготовка поверхности под покрытия дол-2 Зак. 2352

жны выподййТься по нормативно-технической документации на соответствующий ,йид покрытия.

• 2.1-.4. Методы разметки заготовок.деталей-из-стали аустенит* ного класса и из двухслойной стлали,должны исключать возмож^-■ность повреждения рабочей'поверхности деталей/ . .

Керновка допускается только по линии реза. . .//■•■■

2.1.5. На поверхности обечаек и днищ не допускаются риски, забоины,, царапины и другие дефекты..." '

• - - 2.4.6/ На рабочих .поверхности* деталей не допускаются брызги

металла^ результате огневой,резки и сварки.- . -

. -2.1.77 Заусенцы ддлм^ны^ быть-удаЛёны, Острые кромки Деталей, й сборочных единиц притуплены/ ‘ '7;Л'7-*

12.1.8. Методы сборки элёменторупод сварку- должны “Ьбесдечй/ вать правильное взаимное распОложёние<ёРТ(ряга.еМЙХ ^э'лемеитбв; и свободный доступ к выполнение сварочных работ в -.последовав тельности, установленной в технической документации на сосуды и-аппараты. /

,* /2.1.9. При сборке не допускается подгонка, которая вызывает ■ появление дополнительных напряжений в металле, или повреждё/ -ййе йрверхМос^И ^Талла./?7- -х. ’ ? ? -• •/•■’/>"<7.7

•', 2.LI0./3aSpp5 между ^бмкамй/дёталей, / подлеж^щих^сраркёу до'лжйы^выби'раться по норматйв^б-тёхнпнеской документации' сосуды и аппараты. . ; /'///7 ' .'/'7 .7 . .-7-

, 2J.1L Дл^ из двухСлоЙной^хадй/ЛрЙ»

• фватка 'Должнабсйбёнргд/сХоя' э^сйтра- •. Дамм, прйнятймйэдля его^с^Хй/. ■

- \ 2.2; Трефов ан ия^к .^б е<1ДДт<га;м - '"7-7/7

■'* ;2?2Jv<H#‘листд^ обечаек,, должна

ДбытьгсОхранеЙ мдр.киръвкд мё^лд^В случаях, когда"Лист;раз* /резац;на части/ нк- ка>й'дой5М/йцх-должна быть лнан^й1<:Мр.1(йЧ 1ровк^*<метллла^7з^вёрён^я: Лслей^.оМ'^

.pUOA-d* ,М Ol'dtfNl а, • Od-D.vp уП'р’и П is^Jvtiiw.vn^.^'i.yAnn'ivviwi w nvnijjp¥*n»-

'диетах из йоррозиря^трйчой стали мйркирбвку й другие обозиа,^

1 . • • ‘ ‘л **. *V ■' ■'*С*Ч< •'/«.<

— _* U — .. -Ч.'-.-* X >«Ъ • м м « т и.ал Ah’.i г» .

ч

■чевдя .допускается^знб^^ дцёйся со,сре^о^/^7/г77-< v

■s, Маркировка’долж-Ms^

марку сТалй:4ДЙЯ ^двухслойной Стали тт;Л1^рки;одр0$'йЬгр; й/крр^

розионностоДкдг©,слоёв)!

. номер партии/рлйплавки?' ’ ' л

, -номер листй'(при'поЛйстйых иедытадиях)./ ,

2.2.-Й» Обечайки -диаметром ДгТ'ООО мм- Должны изготавливаться • не более чем с двумя продольными Швами. Обечайки диаметром свыше 1000 мм допускается изготавливать из нескольких листов максимально возможной длины. Допускается вставка шириной не ' менее 400 мм. . -

2.2.3. Допускается, изготовление обечаек путем вальцовки карт, сваренных в плоском состоянии из нескольких листов.

ч‘*

В обечайках;., свальцованных: изг-к*ар'т,\ сварные-" швы должны’ быть параллельны образующим, йшрина'лисШв между Швамй дол-, ж'на быть-.йег менее 800 -мм, а ширина'замыкающей вставки — не Менее 400 мм. В смежных листах допускается наличие поперечных. швов, смещение которыхдолжно соответствовать^ требованиями

; Для сосудов и--аппаратов, изготовляемых из карт, .допускаются перекрещивающиеся сварные швы при условии соблюдения требо--ваний п. £9.6<‘ ‘

. 2.2.^. Отклонения по длине развертки окружности взаимостыку<

ёмых-Обечаек должны обеспечивать выполнение требований П. 2.9.9. .

- Замер длины развертки производят С двух концов заготовки Грбёчайки. ■* Л. •

: '"-2.2.5; Отклонений -(вследствие'лЮб^Х'Прйчйн) no: толщине,стеной-обечайки должна быть тагтмй»'^тобы- ^актическдя^-трлщи-н^. .была н^нйже расчетной. л ?<:-• /.

? ? зГа-м; Л \

/:\/2^4^Посл^ сборкиис$ар$и^р'пу<^^

>ж-ны ^довлет |^яхь сйедую.Щймтр'ебоЬ^Айм:. '■ *~?~

s/';:;))\ртклонёниё по^длине нё-Должйб- превышать cfcG,3.%i.от номи-;

налбной длинй корпуса (без днища)",

сосуда- или дпплртт^. ^'’исключением кол'ойных аппар^трв/й^-ддЛжнд йр^ышать '2*.мм?

^лине V м, но нр более 2,0 ?м*

:Йб;ле^^ б(йгё^4^ ■ ■<

. •-г'У-’лЬ парато»^* внушениями ?^тр^й^'в5м11^устанавлйваёмым'й. ?;■ атгларвр'-'р собранном-в^ег'бткдонён^ё* от прямолинейности .Ибрну.^; ^г^;^^^Ь'^\пфе>цШа^з$^ён9ё^номинального. зазора 7М£жду; -внутренним^-Дйамбтрбй корпуса': и наружным диаметром Г устрой*

' *'

этих аппаратов усиления кольцевых продольных Шво^Мау внутренней поверхности корпуса, должны быть зачищены в тех^мёс-'*гах; где они мешают. установке внутренних устройств.

i ■ При -изготовлении М-ппаратЗв’Из:Д’вух«;дрйных ' сталей-усиление сварные;швов'не снимают;/а’у/цетйдей Внутренних устройств; де*; <л£-1бтг4^тную выемку в " местах; прилёЙрйя". к сварному/цфу; В •тех сйучаяХ^когда Зачисткавнутреннихнеобходима, ?Д$лж-йа/быть пред^смотрёна такаЯ тё5сйблоТИй-4ь^РкНг которая обеспег чйвает'коррозионную стойкость вачищённоГб щв^.'* ...

'* 2.3.2. Отклонение наружного диаметра корпуса цилиндрических Сосудов' и аппаратов, за исключением колонной и г теплообменной аппаратуры, -не должно-превышать jtl% номинального диаметра./ ./При этом отношение разности наибольшего и наименьшего‘наружных диаметров к среднему диаметру s ... >. ., j-

Стр. 10 ГОСТ 24306—SO

__2(^max"-^mln) 1лл Omax-iDmfn ’ 100 .

должно быть не более 1%, за исключением колонной и теплообмен* ной аппаратуры^ аппаратов» работающих под вакуумом, .а также-нетранспортабельной аппаратуры. При <0,01 ($ — толщина стенки корпуса; D — внутренний диаметр.) допускается увеличение-отношения а до 1,5%. , .

Значение а для сосудов и аппаратов, работающих под вакуумом или-под наружным давлением, не должно превышать'0,5%.'Допускается увеличение значения 'а до 1%- при подтверждении специ-. альным расчетом на устойчивость. Значение а для корпусов Нетранспортабельных аппаратов по диаметру должно быть установлено в рабочих чертежах.

Для сосудов без давления допускается двукратное увеличение-допусков.

2.3.3. Внутренняя поверхность аппаратов, изготовленных из

коррозионностойких сталей, при наличии требований в технической документации должна быть протравлена, промыта или пассивирована, или. механически зачищена. ' *

В случае изготовления аппаратов из листов'с протравленной: поверхностью после изготовления аппаратов производится механическая обрабо+ка сварных швов, или протравливание их с последующей промывкой поверхности шва. \ . / >

2.3.4. -Обечайки вертикальных аппаратов с флангами, имеющими уплотнительные поверхности «шип-паз;», для удобства. установ-г ки прокладки рекомендуется выполнять так, чтобы фланец с пазом1* был в фланцевом’соединений нижним. .

**2.4, Общие тр е б о в ад и я. к.. д н йщ а м

2.4.1. Каждое днище дблж.но: иметь" следующую маркировку: марку стали (для двухслойной стали — марки основного и кор-,

розионностойкого.слоев); . .

номер партии или плавки; . . г ■'

номер листа (при полистных испытаниях);

размер днища. .(диаметр й толщина) — для днищ, являющихся, товарной продукцией.. *■ ■ '• z •

Правильность перенесения маркировки с листа на заготовку заверяют клеймом технического контроля. Маркировка и клейма должны находиться на наружной выпуклой поверхности днища.

2.4.2. Сварные швы Днищ должны быть стыковыми с полным проваром.

Качество сварных швов штампосварных днищ должно соответ* ствовать требованиям настоящего стандарта.

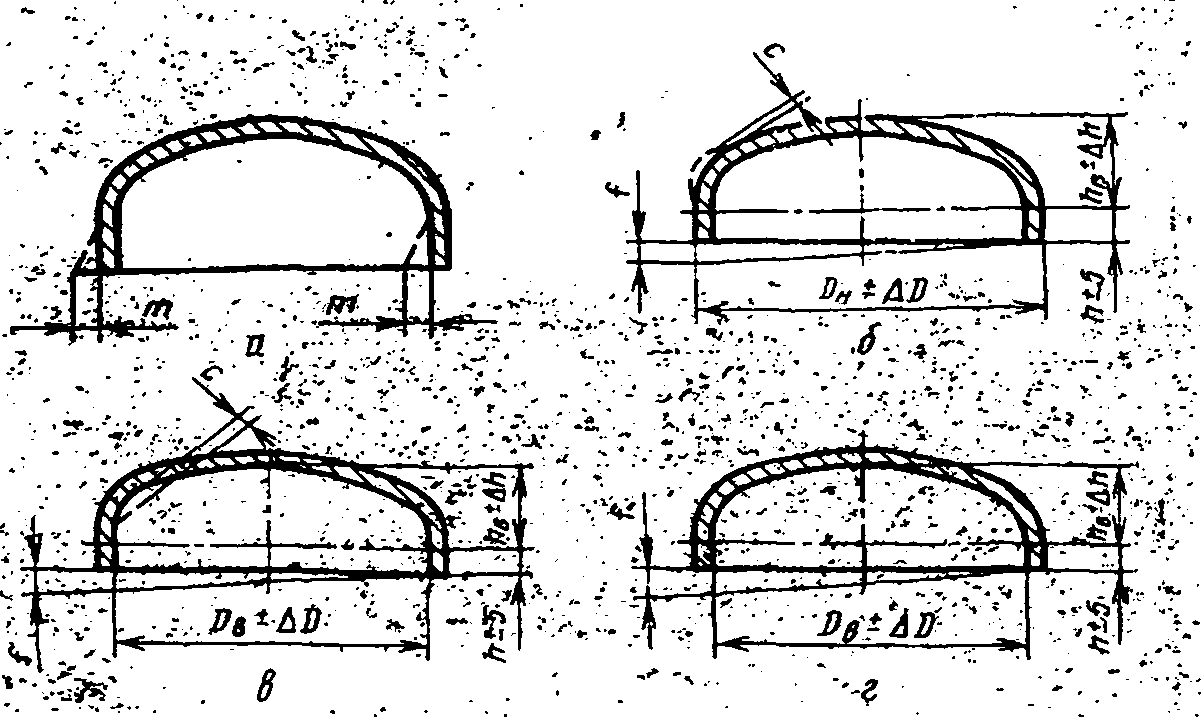

2.4.3. Отклонения основных размеров отбортованных эллиптических днищ не должны выходить за пределы допусков, указанных, в табл. 2—5 и на черт. 4.,

йм ._____ Та блица 2

Толщина стенки днища з | Допускаемая конусность (черт. 4о) | |

До 20 | ч | 4 ■' |

Св. 20 до 26 | 9 | 5 “ ' |

> 26 и 34 | 6 ■ | |

» 34 | & ■ | |

• |

мм -Таблица?

• Дйаметр днища £>в | а Толщина | / Предельные отклоке* . кия (черт. 4д) | Отклонение от круглости в любом диаметральном • лечении | Вогнутость и выпуклость с | Торцевое биение / (черт. 4, а) » | |

стенки днища л | Внутри диаметра ДО | Высоты сферы АВ' | (черт. 4. б й а) t | |||

До 800 ' | До 22 Св. 22 ■ | ±2 | ±4 г * | •• | ■ 2 . | * • ' |

Св. 800' \{ До-1300 ■ | До 22 Св. 22 | '.-±3. | ±6 «« * | г < | . 3 ‘ — | • • • ••. |

Св. 1400 До 1700 | До 22 Св. 22 | ±4’ ■- ±5 | ±8 | > * . г • | ~;;; | |

Св. 1800 .. До 2400 | До 22 Св. 22 | ±5. ±6 | ±12 | В пределах допуска ija диаметр | ■ | **• |

Сй. 2600 До 3000 | До 22 . Сц.22 . | ±6 | ±16 | " 4,.; | ■ л ■ ■ > | |

Св. 3200 ' До 3400 | До 22 Св/22' ... | ±6 ±7 | ±20 | 44’\- ч- | ...40 | |

Св. 3600 С До .4000 | Для верх толщин | ±8. | ±20 | 4 | 10 i |

Т а б л-й ц а' 4

мм

' ' | Предельные Отклонения диаметра | |

Диаметр днища Da | при холодном флэнжировании | прн горячем фланжнрав'аннн <. |

• i До 800 От 800 до 1500 » 1800’ * 2200 4 » 2400 » 3000 Св. 3000 | ±1 ± 1,5 ±2,5 ±3 ±3 | . ’ '±-7 • ±8 ±10 г • |

Примечание. Для днищ диаметром 1600 мм и более допускается изменение верхнего и нижнего предельных отклонений на 2 мм при условии соблюдения допусков на смещение кромок при приварке днищ к корпусу, указанных в настоящем стандарте. ‘

Стр. 12 ГОСТ 24308—80

■ . ■ ■ Г -■ * ' ■.■■■ ■•'.<■••■:*•• • *. • *. ■ ?-.? 1 • | , * . ' Л \ ' и *. . > ’ > • ’ * - ‘ мм •• | * «г Таблица 5 а * • \ г * • #* |

г ' •" ✓• -/ Г-' ■• ”• ■ ■■ - | - •~ ■ ? ■>. • Зазор между шаблоном и поверхностью днища о любом .. • '••• 'диаметральном сучении : * .'• ■ - -■ -■ ■.• . »; .. . ... | |

Диаметр днища О^г. — -— | * ' * * / * / i.np черт^-4, ж | • ’ ? • ' • • - А по 'черт. 4. j |

От 2Г9 до Ш\-: ... • ‘ » 600 frfcVSOO '• » 1600 » 2200 ’ » 2400 * 3000 Св; 3000 | '*•- .А--± • -Г' ■■ ft: ■' '’40 ’’J 4 • ‘ | « . » * * ” ■ ..• ■ ■ , ' J0 ■ - .;/< ;.48 ' \ . 2ft ’ к ' ■■ 3-8J . - -у |

4 • • X . ’ * • • 4* - •

I J • ♦ • * г- '

мм (черт. 4,‘е) на цилиндрической' чаС

Гофры высотой более 2

ти днища не допускаются.

В днищах, изготовляемых штамповкой и фладжированием, допускается утонение стенки до 15% от исходной толщины заготовки .^-Ут-олщ^ние борта днища до‘ 15%. Возможность применения диущ .♦х отклонениями более указанных .должна" быть, проверена- байКл

;;£у'2;4,4?'Откл^ дййМЙРра '&‘.в цилИ.^ригЧё^Э’й'

\‘йс1Уй;о^рртбйафЫ^ днищ .й'Лолущ^роврго- дййща (черх'-б, д) -Q/ir-ределяё$я\; исходи из условий допускаемого смещения кр6’мок*-П.р«;' чсйобке ja-цйща^ с:^ЬрйусС^сЗначение *а/©пределяе^ не доджйб

_ у ЦрйЛ1згЬ^6й^НЙи-- пдлуыйрфш

5 >(^ 3 м м-, но. не;’0о^Н’ 5 >

’•' ,;^6^:Уг^Д|6^ть.^ -шаблоном ■ длиной,• *ра$^'

.К(«1трдлъ‘'фЬр^$1-гото^(^\Днйщ^^рбизводят' шаблрйбмХоГинЬи-'.

* .^радиус^V?'■ '.у" ' J ■ < %■." ••-■/ ■

*- < г ? ■ Хчерт.. 0У^м.е.ШУ•f^aWgpM■ й сферической- ripti^pk^

йрсгйо не дрлж^бй^гббй?ее’:?л-

%■ ■ 5 мм:-т- дДядаигй’дйЯмеЭД^^

. _ 8 мм —

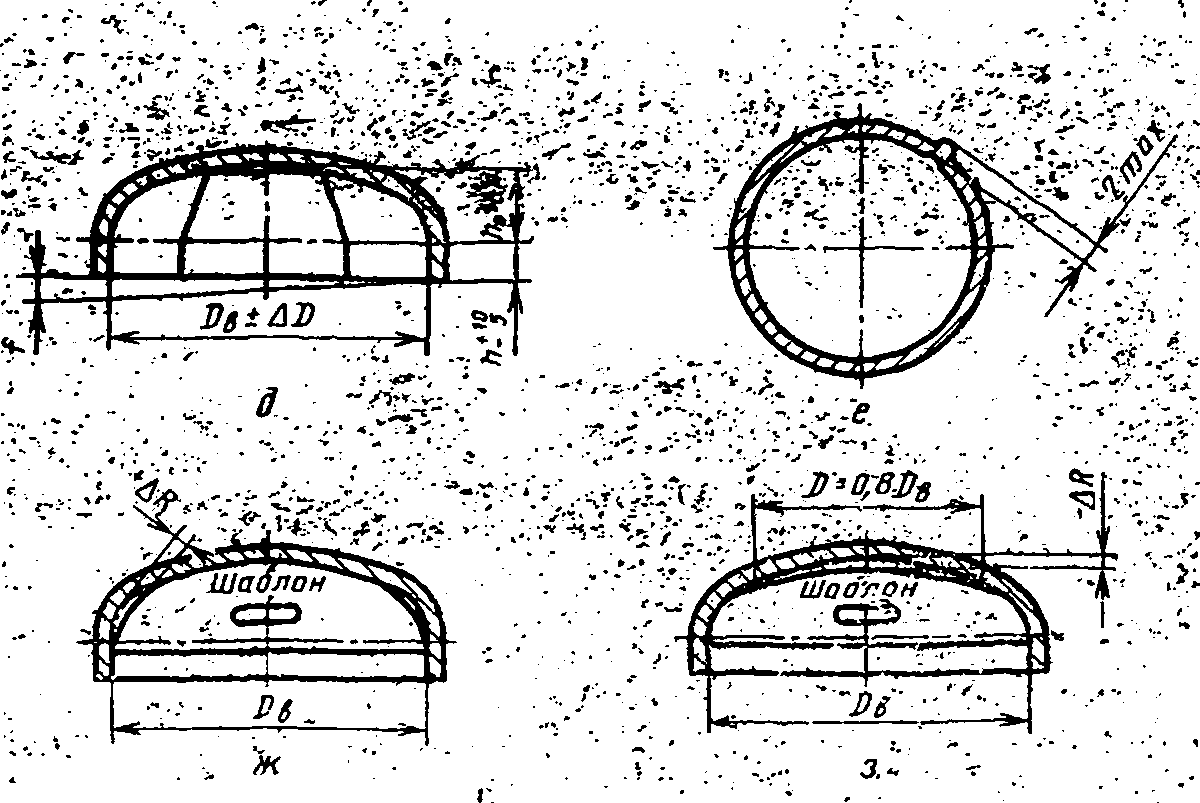

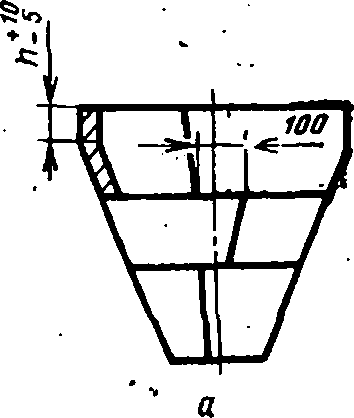

к’’. -2.4.7, Прй дзготЗцлении конйеукргр'дим^

кй- (карты) ^прЪдбльйые замыкающй^' фвЯ должны -’располагайся* /Йо. образующей; конуса*; кольцевые шв*Ы-$-^:пйрадлельно основанию

* конуса.’Продольныё шбы смежных додсрр ,должны быть смещены относительно друг\Др^Га;не менее-чб&на 1'00 мм (черт. 6, а).

Отклонение ф прбдоЛьнбго'зйва (черт. 6, б) от образующей конуса допускается не более 15 мм на 1 м высоты днища.

У сосудов и аппаратов, работающих под давлением до 0,07.МПа' '(0,7 кгс/см2), продольные швы смежных поясов допускается ; .нё -Смещать, если'продольные или кольцевые швы выполняют"рвтбма* тической сваркой и производят 100%-ное рентгенопросв^чивание

. . г'. г у- ; ■ ч

мест пересеченияТребование, к .йросве^йванию мест, перёсе- <. чёния швов не относится -к сосудам; работающим #ез давлефв?> и швы этих сосудов й аппаратов допускается не смещать независимо, от технолог^Гсварки-;’. А V;; ' ' • .

■' Примечание. При изготовлении днищ из сварных заготовок .(карт)/до* пускается продольные, и кольцевые швы, .выполняемые до' гибки ’конуса, располагать не параллельно образующей и основанию конуса. : .

. Черт. 4

•Стр. 14 ГОСТ 24304-80

’ л • . ♦

‘ *; 7-цлблоя; 2—лепестох

Черт. 5 ’ . *

2.4.8. Совместный увод кромок конических днищ'(угловатость f) в кольцевых и продольных швах или отклонение От прямолинейности образующей в местах соединения конусов отдельных поясов не должны превышать 0,1$н-3 мм, но не более 5 мм для днищ диаметром до 2000 мм; 0,ls+3 мм, но не более 7 мм для днищ диаметром более 2000 мм (черт. 6, б).

2.5.. Требования к фланцам, штуцерам и люкам

2.5.1. Допускается изготовление плоских фланцев сварными из нескольких частей при условии выполнения сварных швов фланцев с полным проваром по всему сечению фланца.

При 100%-ном контроле качества сварного шва фланца просвечиванием или ультразвуковой дефектоскопией допускается располагать отверстия на .сварных швах при любом виде- сварки.

/-^образующая; 2—продольный шов, , • *

. 'Черт. 6 *

2.5.2. При сборке плоских, фланцев с патрубками необходимо обеспечивать, равномерный кольцевой зазор между патрубком,' и; фланцем. . - *

7 Зазоры на Сторону между наружной,поверхностью патрубка и-внутренней расточкой плоского фланца не должны. превышать-2,5 мм. ч

£.5.3. Требования к продольным швам цатрубков аналогичны требованйям, предъявляемым к продольным швам обечаек. * г ■* / , 2.5*4 -При приварке фланцев к обечайкам или патрубкам-отклонение; от перпендикулярности торца А коси цатрубка допуска- .

- ётея- до 1 мм на .100 М/й,наружного диаметра фланца, но не более ■ 3’мм-(черт? 7)Г.'Внутреннее, смещение кромок из-за неточности сборки и разнотолщинности* элементов (черт. 7, а) не должно'.пре-

- решать 2 мм. Отклонение от соосности патрубка фланца не должно превышать 2,5 мм (черт. 7, б). , .

А

_

Г

• ъ

а А

j —

TP

■ I-,

S

1

Черт. 7

Стр 16 ГОСТ 24306—80

' 2.5.5.. Патрубки' штуцеров^еосуДов илаппарат'ов.из'Двухелойной стали должны изготавливаться из стали той же. марки или того.же клаеса* '(свальцованйыми из листов,'• штампованными йз;' полуко-. рыт)- или с коррозионностойкой наплавкой внутренней поверхности’ С толщиной слоя, указанной в п. 2.5.6. Допускается рместо наплавки применение Облицовочных, гильз, для; аппаратов, работающих _ под внутренним,•давлением. ■-.

В корпусах аппаратов из Двухслойной [стали с основным слоем из углеродистой. Или 'ма'ргднцево-кремнистой стали и с легированным слоем/.изйхромистбй йорррзионнбстойкой стали ИЛИ .ХрОМОНИ; келевой ■аустенитной ,ст4ли- допускается установка штуцеров, да. • хромоникелевой аустенитной стали для Dy <100 мм, если рабочая температура стенки йё превышает 400*С. • . . ; -<

2.5.6. Для сосудов W аппаратов из двухслойной встали фланцвЯ изготовляют из стали основного слоя (Или из стали этого’же класса), двухслойной стали с защитой уплотнительной и внутренней поверхностей фланца от коррозии наплавкой. Толщина наплавленного слоя после механической обработки должна быть-4jtj мм.; \ Допускается з^ЩитдуплоТнитеЛдной^ внутренней' поверхностей: •фланцев облицовкой иё хр<й^оцйкс5^ой аустенитной..стал^л^?/^' ♦ ■ > ■ Толщина облицрвкй /Должнабытйгне мецее^З' мм,.’ \ ' - /■/ 5

- \ •Дбпусйаётся^.для -..Штуцеров-, ■патрубкй.^бтррйх изготовлены

«г*

’бортвёТствйи '-с'тре.^йа.нйв’Ми/н? '2.515 да-;Х'рдцо.нйквлевр^ус¥ей^&-ной^тдД, прймёфгь фланцы. «0'тдй жейхали. д г

- Jlpit'зйщитё дйутрейней- пбдерхнбсти’.ЩТуц^ов'фланцед гйль^^, “.ми- 'Ъоверхно^тдмг фланцев облицовкой йё^хо'О-

> мф'саерДи^ отверстия под резьбу МЮ или чтр^г’

f можно ^ЙЛ^У.бЙ^и^а^Ь.гг^рметн51НОСти Щвов облицовк^.; . л.;г *\ л < :2Ж Т р;е^о в ано в к е ..ш ту д ер о p,i?jfa з^в,

люков :И м:у?ф:т’/.tf’’,а:1гп’арат,а;х?'-'' ^а'ботакхШйх>jid.il д-ав.Де-нием

2.6.1. На' дфодЬльных/щв.а'х цилиндрический й .конических-обе’--чаек* сосудов И" аппаратов-в ййдв. исключениядопускаёт^й-уёУарЪй-ка муфт и ^штуцеров диаметром й.е ролёе/15^ Мм.’ * V-?.>

На кольцевых швах корпуса,допускайся установка, муфт шту*-^ церов,. лазов ^и ДюкоВ/(с укреплением отверстий в соответствии с ■ расчетом, но в пересечениях швов их Установка ие'допускается.

2.6.2. При расположений „не'скольКих ’Отверстий на продольном и кольцевом швах расстояния^между-центрами соседних отверстий должны приниматься о обеспечением необходимой прочности в соответствии с действующими нормами расчета.

2.6.3. На срариых швах выпуклых днищ допускается установка штуцеров и люков при условии 100%-ного контроля неразрушающим методом (УЗД или просвечивание) мест вварки штуцеров >и люков.

. 2.6.4. При приварке к'корпусу иди днищу укрепляющих колец,, 'муфт; щтудеров, люко'ц расстояние между ^крке&дцва- соруда й краем ш'вХ.привариваемой детали — в соответствии с требования^ ми п. 2.9.5. ." - - . \ -

До перекрытий продольных и кольцевых швоВкорпуса' rf швбр; днищ г укрепляющими -кольцами перекрываемые участки - .сварных-; апвов должны быть зачищены заподлицо с наружной поверхностью^ корпуса или. днища и просвечены на всей длине, при этом рё-зуль-' тэты просвечивания должны быть удовлетворительными. ч.

£.6.Л Укрепляющие кольца должны изготовляться предпочтительно цельными.

.- *■ Допускается изготовление укрепляющих колец из двух частей, при этом сварной шов кольца должен быть расположен под углом ^е.менее 45° к продольной оси аппарата и проварен на полную толщину кольца. .<<*• . ..’<

и^ Й;6.б/'Прй. установке штуцеррв^и тлюковуиз двухслойно^ стали' дс^окна быть рбе£печ'ёна* ддйита Швов^щри^

‘кусу гк торцев Штуцер a s отГкорродкрующёро действия;^р^д л ч

ЗЗщйта pi- корррзий>осу^ёф^л$гет6я наплавкой/-'-эл^к^оД^й-. срОТвет^ру^ йплавленногрслоя. дЬ;ЖВй;ср1р^

ветствовать требованиям n.-^5j6^A^ 4 ‘ /■ -

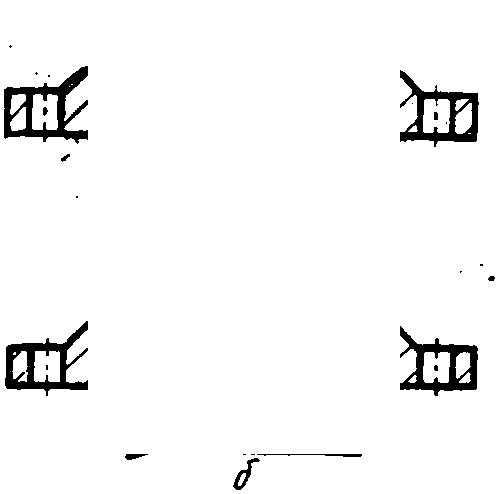

2.6.7. Приустайоккё штуцеров и'люков:< .

1) отклонения осей'щтуцеров й люкбв -рт’цомйнальцых'разме^ ров, за-й^ючеййем^коЛх$н*нШ

-±’ГОЖм*;С: >Х'' .-‘Л-/яг V /

2) люки AOjikfe-

HbC'djjii В’-Дредёлак Ясфмативно-технической-

'докумЙтаййёй. ^аСгн^ртйё^ёе^иёйЖдля конкретного вида сосул. дркй^лларатссв^у,,V - . . > ■•, -/■ 'f../

/-/3) оси отверстий для болтов и шпилек фланцев не дблжййсбВм-•цадать с главными осями сосудов и аппаратов и должны ра^по-йд-Йться'химметрично относительно этих осей (отклонение в -предё-'

•л 2* V»

'"Г■*:4-).*отклЬ'н.еййе пОДысоте (вылету) штуцеров ±5 мм, дляС Дйдф^ ’’минус-1^мм.' / ■/\-vjPy. , : л . :

/^Уг-Тре б^О/в анк'Я к;=з-м ее в и кд м-.

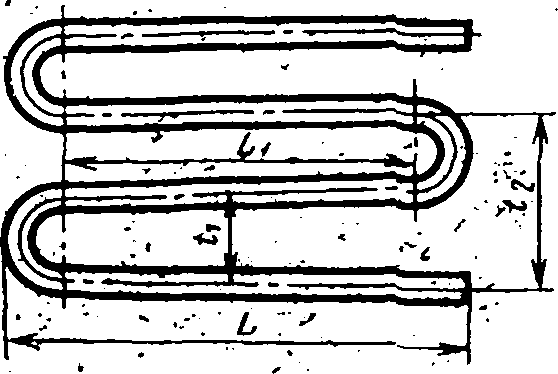

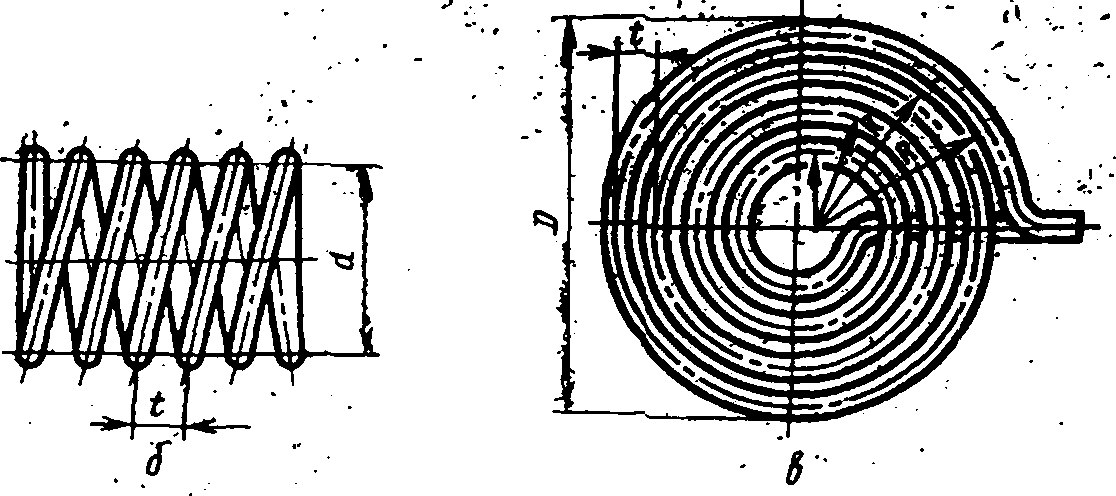

'■ 2.74л 'Расстоянзё, Между сварными ;с1^амцчпо длине тру.бы\д змёеВик^х;'спцралЬногд., ВйцтоаоЕо.и^другиД:ЛЙпов устанйвлиШде^с^ чертежом '# должно быть не менее 4-/мг йина'замыкающеи трубы ддлжна быть не менее 500 мм. Замыкающая труба может прива-риваться^в любом месте соединения частей зМеевика. ■

При' горячей, гибке-труб с наполнителем* допускается не бшгее одного сварного-стыка на каждЬк^вйткё при условии, что .расстояние между сварными стыками будет не менее 2 м по длине трубы/ 2Г7.2. Йсправлейие:дефектов контактной сварки не допускается.

Стр. 18 ГОСТ^ 24306—80

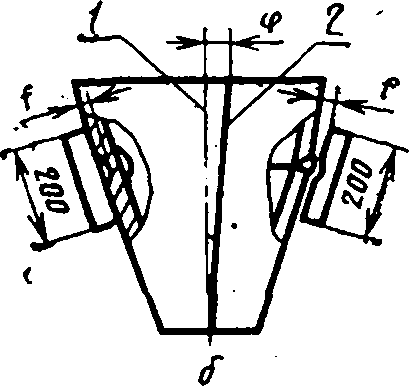

Дефектные стыки должны быть вырезаны. В местах вырезки допускается вставка отрезка трубы длиной не менее 200 мм.

2.7.3. На каждый змеевик, независимо от способа сварки, нано

сят клеймо, позволяющее установить фамилию сварщика, выполнявшего сварку. .

Место клеймения должно располагаться на основном металле, на расстоянии не более 100 мм от стыка.

2.7.4. При подгонке концов труб .из углеродистой стали допускается холодная раздача концов труб не более чем на 3% от внутреннего диаметра трубы при наружном диаметре до 83 мм и толщине стенки не более 6 мм.

2.7.5. Отклонение от круглости не должно превышать значений,

указанных в табл. 6. <'

• • z * Та б ли ца 6

• мм

Н дружный диаметр /и | <1 Отклонение от круглости Д*- | ^Htnax ^iimln пои naauven гибки Q 2 | ||||

до 75 | св. 75 до 100 | се. 100 до 150 - ✓ | ев. 150 до 200z t | св. 200 до 295 | св. 295 до 300 t | |

25 | 1,0 | 0,9 | 0,65 > | .. 0,6 | 0,5 | |

32 | 1.5 | 1.3 | 1,10 | 1,0 | __ | |

38 | ’ 1,7 | 1,6 | 1,50 | i ,25 | 1,0 | 0,8 |

45 | S. | 2.0 | '1,75 ; • •• 1 | 1,6 | 1,25 |

2.7,6. Сужение1 внутреннего диаметра трубы в местах сварных . швов-должно проверяться .пропусканием контрольного шара.

При радиусе гибки Я <3,5 dn диаметр контрольного шара должен быть равен 0;8, di » а при радиусе гибки /?>3,5 d* соот-. ветствейно 0,85 dB \dB—номинальный внутренний диаметр трубы dlt —.наружный диаметр трубы). .

2.7.7» Смещение кромок труб в стыкбвых швах (черт. 8) должно определяться шаблоном и не должно превышать норм, приведенных в табл, 7. ’ -

’ Т-а б л и ц а 7

мм • -

» •» Номинальная толщина стенки трубы 9 * | Наружное смещение В >. . |

До 3 | 0,2 |

От 3 до 6 | 0,1 $+0,3 |

» 6 » 10 | 0,15$ |

> 10 » 20 | 0,05s<+1 |

Св. 20 | 0,1$, но не более 3 мм |

Отклонение от'прямолинейности ъышать 1 мм на расстоянии 200 мм

сварной трубы не должно пре-от сварного Стыка Допёрт, 9).

Ъоо

Шаблон | |||

Л | г-—- | ||

- | L |

Хшайлои .

Черт. 8 Черт. 9

2.7.8. При изготовлении гнутых змеевиков предельные отклонения размеров не должны превышать значений, указанных на черт. 10; ' . .. 5

Предельные отклонения радиуса /?, диаметра da шага (черт. 10) устанавливаются в рабочих чертежах. ■ :

Примечание. Пр<и длине 1\ или I -больше 6 м предельные отклонения уве- ' -линнваются на 1 мм «не каждый* метр длины, но не (более. Ю мм яа ясю длину, А

Черт. 10ч

Стр. 20 ГОСТ 34306—807

2.8. Требования к сварке ;

2.8.1. Сосуды и аппараты в.зависимости от конструкции и раз-,

мербв могут быть изготовлены-всеми в.идами/промышленной свар-, ки. Применение газовой сварки допускается только для элементов с толщиной стенки не .более 5 мм. , ’ - • •

2.8.2. Для сосудов и аппаратов;’работающих под ■„ давлением,-

прихватка свариваемых Элементов должна выполняться присадочными материалами,, предназначенными для сварки данного ме» талла. ,г '■ л - v ■ '■'/ ‘

2.8.3. Все сварочиыё-.работы при изготовлении сосудов, аппар$7' тбв и\их элементов'цроЙбоДя.т преимущественно при' поло‘жй.телр$ •

* ных температурах в.закрытых отапливаемых помещениях.:.т.;

. При необходимостй.‘выполнемия работ на открытых ддбщадках* должны быть приняты меры защиты места свДркИ рт воздействия; атмосферных осадков и ветра. В этих условиях 'следует пользоваться данными справочного приложения.

2.8.4м. Способы подготовки кромок свариваемых деталей должны, исключать механические повреждения кромок и возникновение зон термического влияния, снижающих регламентированные свой-ЧсТва сва'рйых соединений? Форма подготовкукромок дблжн^соо.Т-..ретствовать требования^ чертежа* 7,-■ • '‘ *‘7:7'' *7

Кромки Подготовленных под сварку элементов сосуДой'И ahria-. ратов и прилегающие к ним. поверхности должны, быть' Зачищены., до.'чистого -металла бт ржавчины, ркалйн-ы.й загрязнений -на* ши;.

,рияе?20.мм при электрддурЬвдй'сварке и на;5О мм ’?-• При электро^ , \ 7/ .‘7 7*7

, .2,8-5;;Все св^нШ,:ш>ы-чкйлежат' илё’й^нйк>7 '.цр'з^о.дяющем/ .

/наносят иа.расЬтря-ййй’2С1^-5йммот сварнОгсгшва. -г

*■ У продольных швое* клеймо :доджнб .'«Зкбдиться ’Ф* цдадлё/й^й^ конце шва;датрасс^.ояй^-1’б® W кольцевого щЬа: Для-ЖОЛьце* .

шлаковой-сварке.^ -

■уСтаябйт^-фа^ В>1полнярйего7^

. . .. . . v.w ..лл. — /“/"^/‘ /*-

*■ У продольных шво^клеймо :доджнд .уДбдитя’Ф* ц^алё/Й^й вого./ш^а .клеймо доджно :вы#йЬ^Тьоя .в месте, пересечения . кольцевого ища с- НрЬдольяЙМг КЛёйм-а- Ставят с- наружной.:стброййг.«■/

вого Щца с- НрбдольЯ&Мг КЛёйм-а Ставят с- наружной.:стбр0НЙ:; .«•

Т— . ■'■ ••*. '■■-■ ■ ■ - ■■ - Г- .■* . .-г.

сварщики; клейма отЬЙ^Трлькб.с наружной стороны черё^/дрб

1 7 7 ’/ \

со'ответствующёй'поряД’куТнйбжёнйя швов и сдоев, шв^; *.

ратов '(толщина?мёнёе £ мм) и.аппаратов изаустеийтных мастерив-' t _ ...... ,. . . г .

* - • .• - <

2.9. Требования—К

ЕслйлШОв. сДружной, и -внутремией‘,сторЬ1н>г здв'ари.вают 'р^ны.ё \ сварщики; клеймастзьЙ^Телькё.с наружной стороны черё57дрббь j и раеполагают д ряд цб'Н^йЙавДению от шва в по^&Доват.йЙ'юсти,/--г>лл-тплтл'го\пГиПлй’’ плпи ftazO 41шплп tt/'finon. fund* •/* .4-’. ’

Клёймёйие. продольных, и* кольцевых швов тонкостенных, 'аппа’/. ратов '(толщина менее £ мм) и.аппаратов из аустеийтных ма^ерйа-' лов допускается производить' элбктрографдм Или’ несмываемыми" красками. ' ' '■ /■ ■ * -г

2.9. Требования—К сварным соединениям "

. 2.9.1. При сварке обечаек и труб, приварке-днищ, люков, штуцеров к сосудам и аппаратам должны-‘Применяться,/как правило, двусторонние стыковые швы.

гост

. ; ■ Г- 4 J

г Допускается яри-приварке фрицев;• ^ фтуцеров, люкб'

, й-сосудам и аппаратам■ примёнят©7тавр'бВыё/или угловые швьй ловые швы .допускаются’;только для плоских Днищ, работающее ;бёз давления.,/., ‘

/, 2.9.2. Продольные й/Тюйеречные швы в обечайках и трубЛЦ

а также швы приварки днигц, штуцеров, люков й т. п. должны 61ц расположёны так;, чтобы возможно было проводить визуаль ' осмотр швоц,-контроль их качества (рентгенографию, ультразвук вую ^дефектоскопию или иной эффективный метод контроля разрушения изделий) и устранять дефекты.* ’ <

/У/В сосудах и аппаратах допускается небо лее «одного шва мыкающего), доступного для визуального'осмотра'только с о ./ётороны; замыкающий шов в сосудах и аппаратах/.© которых рабатывают или хранят взрывоопасные продукты или сильно ствующйе вещества, а-также работающих под давлением при рерат^^ должен выполняться с применением поДЯЙ

йбго' кольца/ ;зайко^гб<£0ёд^ обеспе

/хциМн провар tfdвсе^/трлшине двари^аембСб мет^лй^.

- *?г9.3-' »»св.арн£}^-швй1к-^орйзойт.ально- устанавлнм<»

мых' .сосудов'/^'^олжн^: фы^ь jpacndttoжеиьь вне центр ал$> /ногб углд/Гфй?/нижней' частикррДуёа,еслинижняя часть малое#* г/ступна для осмотра. :/ .. / - ■/~-/.Ч /- 1

2.9.4. /Сварные :Щвыч ;од$уДрв. цё;должн^^перекрываться onopl* -^и? В. .отдельных /^узаях/до^Ска’етс^;ч;пёрёкрытие опорами ко/ЙН itefcux • (подефёчных)/ сварвцх^швбв горизонтально устан авлиЬпк :еоСуд^и.,&пйардтЪ>^йр'йухловкй*, что перекрываемые участий >^врв;^ рентгенографией или ультразвуко

вой "дефектоскопией. Перекрытие мест пересечения швов не Дб* /пускается. ‘

ул* 2.9.5. При приварке к корпусу или днищу сосуда внутренних устройств и других деталей расстояние между краем шва привал* ки детали и краем ближайшего шва должно быть не менее тда * _щины стенки корпуса или днища, но не менее 20 мм.

Расстояние между швом приварки седловой опоры и продб^ ным щвом аппарата .должно быть не менее D$. л

, * 2.9.6. Продольные швы смежных обечаек сосудов, работающей 4ЮД- давлением, и днищ должны быть «смещены относительно Дру] '/’Друга/на- значение трехкратной'толщины^наиболее толстого элв мецта, но не менее «Гем на 100 м'м между .осями, швов. l

Для аппаратов, работающих под давЛейием до 1,6 МЯ "(16 кге/см2) при температуре от 0'до 4О0°С, столщиной стенкиЙ 30 мм, продольные швы 'смежных обечаек, или днищ допускаете не смещать относительно друг друга, если швы выполняют аВДО .• магической-или электрошлаковой сваркой при условии 100%-ЯИЭ^ просвечивания или ультразвуковой дефектоскопии мест переев^ ния швов.

2.9.7. ' На днищах, изготовленных из лепестков и шарового сег-

■мецта, сварные швы должны располагаться на меридиональных и круговых сечениях. ''

Наименьшее расстояние между меридирнальным/и швами в месте примыкания к шаровому сегменту, а также между меридио-*1 нальными швами и швом'на шаровом сегменте должно быть более трехкратной толщины днища, Ио <не менее 100 мм.

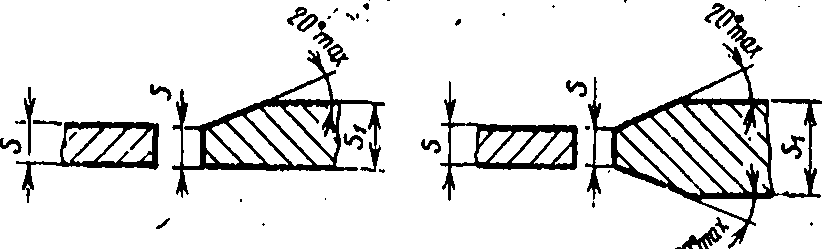

2.9.8. При сварке: стыковых соединений элементов разной тол

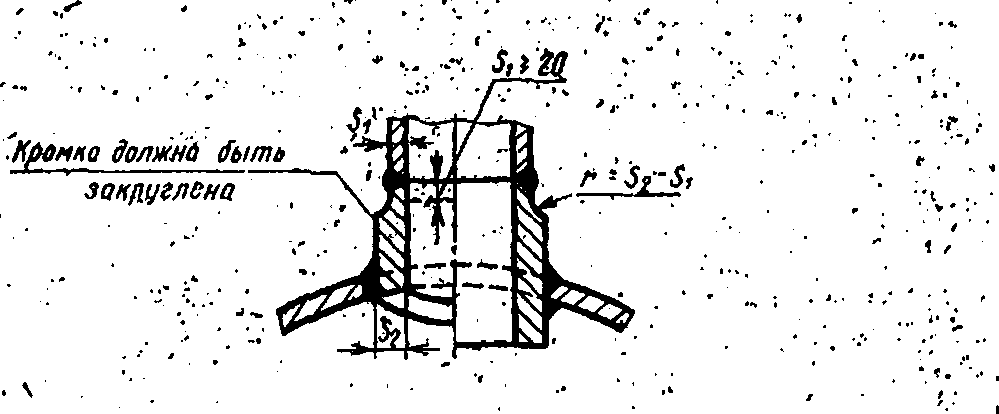

щины необходимо предусмотреть плавный переход рт одного эле.-:-мента к другому постепенным утонением более толстого элемента. Угол скоса элементов'разной толщины должен быть не более 20° (уклон 1:3) (черт. 11). ,

' ■* ' Черт. 11 • * •

• • ■ . ) . ' *

Сварка патрубка разной толщины может выполняться, как указано йа черт.-!2: ' . г - m Z ,

Черт. 12

В стыковых соединениях литЫ'х деталей с трубами, листами и поковками угол скоса элементов разной толщины должен быть" указан в чертежах или технических условиях на изделие.

В сосудах и "аппаратах, выполняемых из двухслойной стали, скос осуществляют со стороны основного слоя. ■

Допускается применять стыковые швы без предварительного утонения более толстой стенки, если разность в толщинах соединяемых элементов не превышает 30% от толщины более тонкого элемента, но нс более 5 мм.

Форма шва должна обеспечивать плавный переход от толстого листа к тонкому. , , .

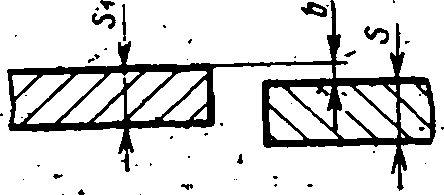

2*9.9. Смещение кромок листов (черт. 13) в стыковых соединениях, определяющих прочность сосуда, не должно превышать 10% номинальной толщины более тонкого листа,г но не .более 3. мм.

Смещение кромок в кольцевых швах при толщине листов до 20 мм ,не должна превышать 10% номинальной толщины более тонкого листа плюс 1 мм, а при толщине листов более 20 мм — 15% номинальной толщины более тонкого листа, но не более 5 мм.

При этом смещение кромок в соединениях из двухслойных сталей со стороны коррозионностойкого слоя должно быть не более 50% толщины этого слоя, ' ' - •

смещение кромок; з— толщина листа '*ЧерТ> 13 ‘

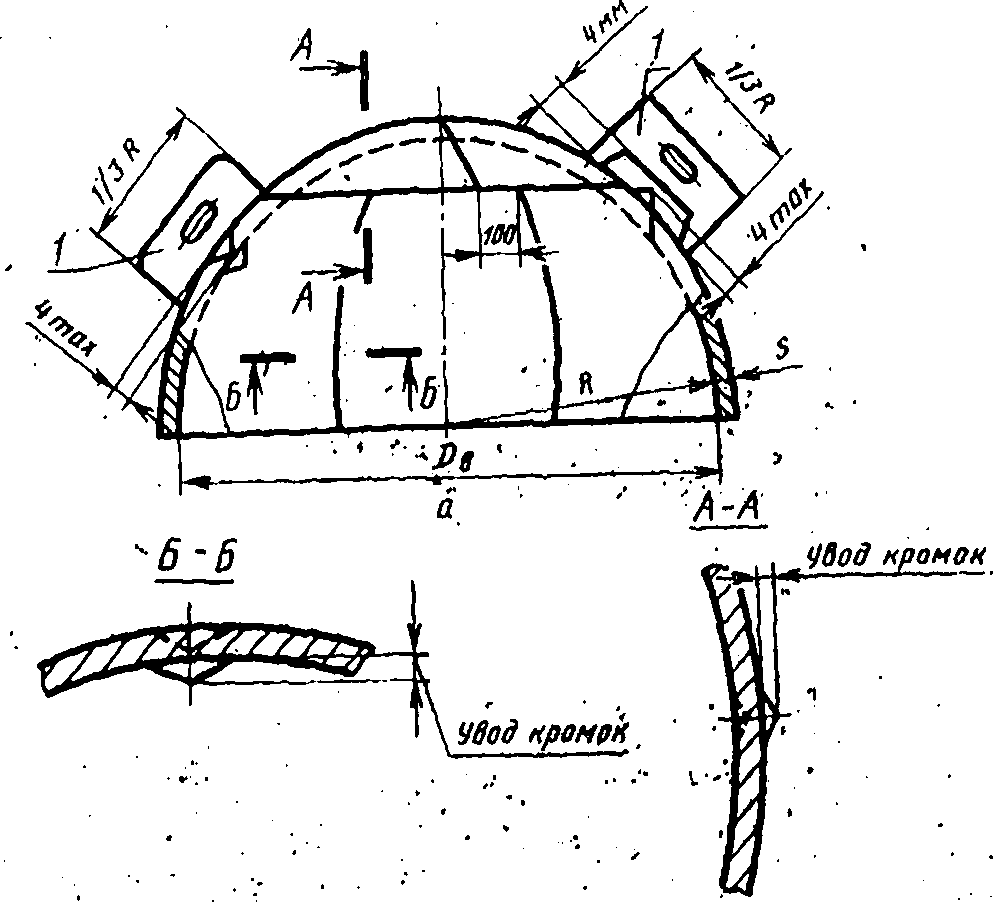

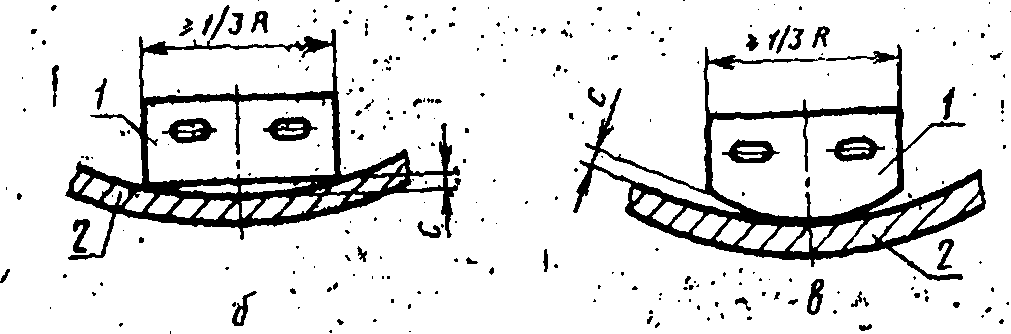

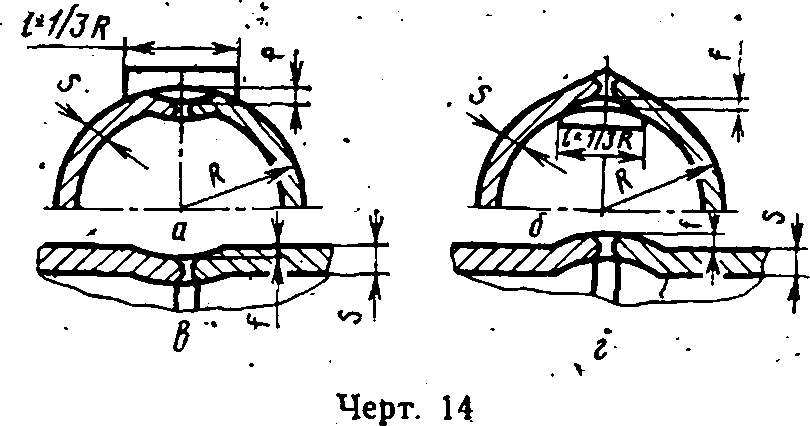

2.9.10.; Совместный увбд громок* (угловатость) в продольных и кольцевых швах (йерт."14) не Должен превышать 10% толщины/ листа плюс 3 мм: f “Q,ls-p3 мм,-но не более 5 мм (кроме случая, когда’по условиям: монтажа внутренних устройств по чертежам требуется мейьщая7 угловатость). Угловатость продольных швов определяют, пб шаблону, длина которого (по хорде) равна !/з радич. уса.обечайки (черт. 14, а, б), а угловатость кольцевых швов — линейкой длиной не менее 200 мм (черт. 14 а, а).

Точность стыковки концов обечаек, соединяемых с другими-обечайками, а также днищами или фланцами, должна быть обеспечена в пределах допусков на смещение кромок в кольцевых шва^с. (п. 2.9.9).

2.10. Т р е.бю В а н и я .к термической 9.6’р. а б о ткё ■2.1Q.T. Сосуды, аппараты и их элементы #з’ углеродистых и низколегированных марганцовистых сталей с .примененйем* Сварки, штамповки или вальцовки- (обёчаек); Подлёжат-Ьбязатёльной термообработке, если: -v - J ,

1) толщина стенки цилйндриЧеской'йлй- конической части днища, фланца или патр'убка-'сосуда в месте их сварного соединения более 36 мм. Аосле сварки термообработанной детали толщиной более 36 мм с деталью Толщиной* менее-36 мм й глубиной провара в месте соединения не' болёе 36 мм.(,допускается термообработку сварногосЬедййёйй^^

2) толщина -стёнкй более 30 мм-для сталей с содержанием,

углерода более 0,25% или марганца более 0,8%'; - z L ■

3) толщина стенки цйлиндр’ических/иди кояйческихг.элемёйтов сосуда (корпуса или патрубка), изготовленных из листовой стали вальцовкой, превышает значение, вычисленное по формуле 0,009. (d-jr 1200), где d — минимальный внутренний диаметр сосудаЩ-мм;;

4) они предназначены для эксплуатации в средах, вызывающих коррозионное растрескивание (например^ растворы .едкого натркя*

, и калия, азотнокислого натрия, цалиЙ! аммокия^ кальцйя, этанола^ мина; азртной кислоты и др.) цри 'укйзании:-об «этом в технической^;-проекте; - У < * ‘ ; < '.</л

5) днища сосуда (независимо’ от их трлЩины),, /рабфТдюЩегб/.

под даблен'ием йли под вакуумом,■ изготовлены колодной -ш^ампбв-" кой.--''Л-Jv-v- У '. ’Лл'.'.Ь/

ЙЗосуды^ аПЙад&Йт! иЪэлемеитйййэ/сТ’алёй 'мдрок ;12МХ,.. 12ХМ, ДММлJ^5M, Д5Х$ВФ;д2Х8ВФГ Х9М. и -из-Дв^хёДойрби стёЛи/с.осноНйЫ.м слоем, из Стали марок 12МХ/ 12ХМ/ ррарке..должны,б^тьтёрмор'бра^ота^

ны независимо отдна стойки. Л; ;; ' • .1 .

2.1О’.З^^ррмробр!ав9ТК^ не' требуете# ;длй дийщ^и. другик ментов;' из-

"стых С1^дей;фолуч'Ймых.. ¥бр^йей;;‘.;Щ1амповкой "(вальцовкой) ?■ С окончацйеМ'ЩТ!В1йро]зкк (вальцоййй) При температуре не ниже температуры' гбряче'й'Деформации (свыше 700°С), для днищ цдрУгцх элементов из’аУстёнйтных хромоникелевых сталей при. тёмператур'ё окончания Деформации, обеспечивающей сохранен-цё.'требуемых-свойств. ‘ .

Днища из ;корпозионност'ойких сталей должны «быть стойки К. межкристаллитнои/корррзии, если они предназначены ддя сосудов и аппаратов, .работающий'’сО'Средами, вызывающими ’межкристаллитную коррЬзию. > 4

Дйища и другие элементы из низколегированных сталей марок 12ХМ и 12МХ, штампуемые.(вальцуемые) вгорячую с окончанием штамповки (вальцовки) при температуре не ниже 800°С, могут подвергаться’только.отпуску (без нормализации).

ГОСТ 24306—80 Стр 25

Днища , и другие .штампуемые (.вальцуемые) элементы, изготовляемые иЗ стали марок-09Г2С, 10Г2С1/работающие при температуре от мин^с ДО -Минус 7O°G', должны подвергаться обязатель-ной термообЬаб^ке —'нормализации. . 1 ; ? . .

■ Днища, выполняемое ’йЗ. коррбзибнностойкой ст^ли аустенитного класса методом холодной штамповки, могут не- подвергаться термической обработке.; \ ;

у' 2.10.4. Сосуды;аппараты’ и их- элементы, изготовленные/йз-.сталей' марок 08Х18Н10Т; 08Х-18Н.12Б и других стабилизирован(гых марок* ст.а^й/:Дрлжны подвергаться стабилизирующему/ отжигу в тдм случае, еелтг они предназначены для работы в,£реда?, вызывающих. коррозионное растрескивание, а также/ прй^ёмпёра^у-рах выше 350°С в средах, вызывающих коррози'онйоефастрескйва-"НИ-е. - С- 7 — ‘Л

* 2.10.5. Необходимость и вид термической оф^абот.Кй<йзДёли^;йз'.

двухслойной ёталй>с- Основным слоем из. углеродистой'И ИйёколеЬнт рованной стали/ЗГ кбррознонностойки-мл слоем из ’аустенйтнрй Тста-лйу а тайжё 'фй4!ингов7?мсеФиков й- других деталей^дрл^йьг^казы-; ваТьСя в ’цор^а^ВнЬ-тёхничееКой документации на с.осуды/и. аПпа*' Ра?^;' 7 ' 7"'. 7 .7 ■ 7;7 7^'7-:.<777

;т2ДФб<Тёр^ Должна произвр^ЙтЕСя -йбёЛе' оконца-.,

тельной сварки. сосуда илн:аппаратй й yef райёния - всех дефектов?*

'■ ■ 7Пр.н»£ёчан,ие. Сварные.элементы сосудов к-'.дпааратрв, в том. числе.дш^у ща,' изготовленные -холодной .штамповкрЙ, йогут подвергаться термообработке

7 др йх сборки. В7 этрн^ случай тёрицобработка изделий в сборке может ведро? изв6дияяя,7е£ли .о’ц? не"предусмотрена" п. 2‘ 10.1, ' •

> 4‘*>7*. 7 •

■••'\{2:>1Д.7Л.Д:оЦуёк^е1:ся' местная термообработка сварных швов'сб»-?удо^-й?т1йаратов. При этом должен обеспечиваться равномерный-

4 нагрев и охлаждение по всей длине шва и прилегающих к нему зон основного металла на ширину не менее двух толщин свариваё* мой стенки сосуда или аппарата. Нагрев горелками вручную не допускается. z

2.10.8. При термообработке в печах должна быть равномерная температура во всей печи. Должны быть проведены мероприятия/ предохраняющие изделие от местных перегревов и деформаций-? результате неправильной- установки и действия собственной . ji alc- -сы;.-.’,7

г .

•3 /П>ЕВОВАНИЯ К КОНТРОЛЮ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ

/■ ; 7? / ■

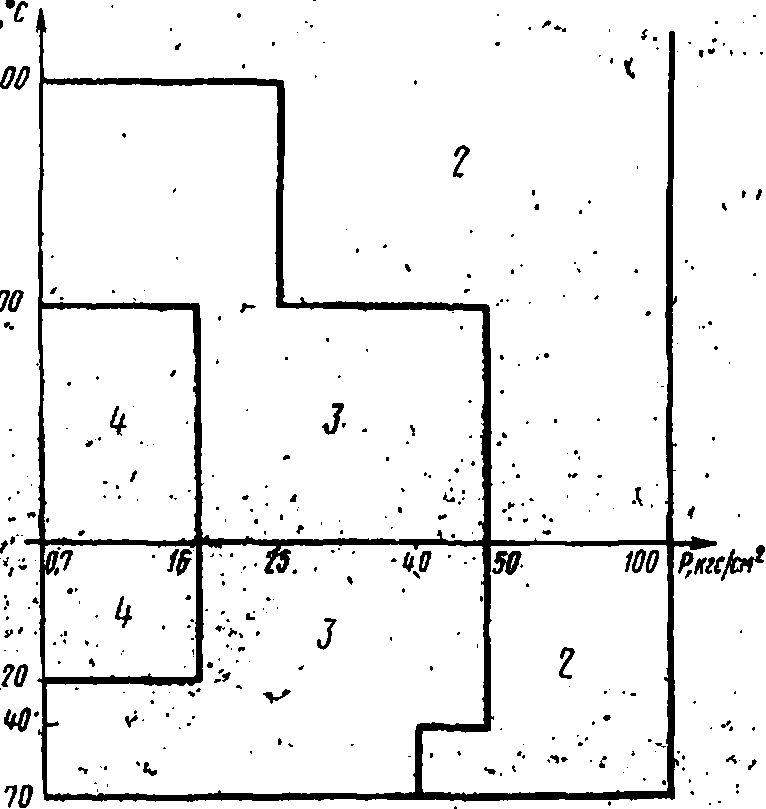

. 3,1. С’ цел Ею определения методов и объема контрольных огге-раций для сварных соединений сосуды и аппараты подразделяют на Труплы'согласно табл. 8.

3.2. Треб о ва н йя '* к к %ч егс т в у сварных сое д.и н е-НИН • - •

• Л»;-

• > < .•*'/4.' »rv .'•*

л.' -:'г-

г •

Назначение сосудов и аппаратов (рабочие условия)

. Трупйа сосудов н аппаратов

t .

Для взрывоопасных продуктов и сильнодействующих ядовитых веществ (независимо от параметров), работающих под давлением св. 0,07 МПа (0,7 кгс/см2)

Для пожароопасных, слаботоксичных, едких, горючих и других рабочих сред, работающих под давлением св. 0,07 МПа (0,7 кгс/см*)

Сосуды, работающие под давлением до 0,07 МПа (0,7 кгс/см3), а также работающие без давления

2, 3 или 4, в зависимости от рабочих параметров, согласно черт. 15 5

>z

>1*

’ • ■»

. к

I

it

*

‘ Черт. 15

*

П р им еч а ния:

1. Сосуды с параметрами, соответствующими граничным линиям,, относят к соседней группе "с менее жесткими требованиями.

2. Сосуды й аппараты 3-й группы, работающие под давлением свыше 1,6 до 2,5 МПа при температурах от минус 25°С до плюс 120^0, а также под давлением до 1,6 МПа и температуре от минус 20 до минус 40рС,и.от 200 до 4О0РС, могут быть отнесены к 4-й группе.

3.2.1. Требования к химическому составу металла шва и метод его контроля должны соответствовать требованиям нбрматиЬно-технической документации на сосуды и аппараты.

3.2.2. Значение предела Прочности сварного соединения, полу- . ценное на двух образцах, должно соответствовать пределу прочности основного металла, причем на одном образце допускается полу-

у

чение результатов ниже установленных цорм для основного металла не более чем на 7%.

/ Значенйя ударной вязкоёти сварных соединений толщиной до 60 мм, полученные на трех образцах, должны быть не ниже приведённых в табл. 9.

' Та блица 9

Метод определения ударной вязкости | 'Ударная вязкость, Дж/см2 (кгс-м/см2), при температуре | ||

20°С для сталей | ниже 0°С | ||

кеаустениткых | аустсннтиых | ||

По Менаше (окм) | 50(5,0) | 70(7,0) | 402(4,0) 302 (3,0) |

По DBM (aKg) | 35(3,5) | 50(5,0) |

* На одном образце допускается получение результата на 30% ниже указанного значения.

3.2.3; При испытании образцов на изгиб или сплющивание результаты должны' быть не ниже указанных в табл. J0. Л' '■••• Таблица 10

--Т Г - - - - ■ 2•-

Просвет между сжимаю- , Ши ми досками при.сплющу-: вацни сТыковых соединенкА | |||

Группа Материалов , | ■ ■ ■ > w Угол загиба | ||

V •' , Ч | • 2 • | труб Н. мм3 | и.-.2 » |

/ 3 ■ Углеродистые стали | -ioacp=2/)° - | ✓ ’ • 9 ' ' 2 . | • • • |

Низколегированные 1 | При толщине: - • | r,: (1+0$ | |

марганцовые и мартам-/ | ” До мм 2 ■ ' | н=—-- | |

цовисто-кремннстые ста-,. | ■ 100(0^3/), | с+-£. | |

ЛИ ’ ' . /• : ' | . св. 20 мм | Da | |

. 2 • • • | 80(0=3/) | с «0,09 | - |

Низко- й средкёлеги- | " При толщине: | ч ’ЧТ | |

рованные хромистые и | до 20 мм2 | • 2. • | |

хромомолибденовые ста- | 50(0—4/), | .• J • .3 чч | |

ли | св. 20 мм2 | ||

40(0-4/) | з:. | ||

Стали аустенитного | 100(0-2/) | ||

класса | п==----— Я | ✓ л • л | |

9 | с+ ~Da ' | ||

с=0,07 | .м |

. D — диаметр пуансона; t —. толщина пробного образца;;$ — толщина стенки трубы в мм, D а —наружный диаметр трубы в мм.

Стр. 28 ГОСТ 14306-80

/ ■ z

. ' ч •

3.2.4. Сварные соединения типа-' «листили труба) — поковка» илй.жпокрвКа.-поковка» приравнивают. к. /соединёйиям «лист листхили «труба—труба». :•> z >/*' ’ ...

.Испытания соединений проводят.лйо нормативно-технической документации, утвержденной в установленном порядке. ■

Контроль механических свойств металла образцов этих соединений проводят в .том.случае,Аесли''Кбн'фй/'урацйя и размеры пок'о-'вок позволяют изготовить из них.• кОнтрольные’Сварные,соединения с сохранением той же степени уковки и- того’’же’расположения Ьо-лбкн.а, которые имеет металл,■ образующий соединение. При Этом нормы механических свойств? должны соответствовать' требованием П. .3.2.2, предъявляемым- к металлу сварнЫх соединений тийа . «дййт-^лист» -или «труба—-труба», за исключением угЛа. загиба,-;где допускаются следующий нормы:

не мёнёе 70° — Для углеродистых сталей’’й’сталей’.аустенитного.-.: класса;

не .менее 50° — для низколегированных марганцовистых и мар* ганцовисто-кремнистых сталей; ,

не'менее 30° — для низко.- и среднелегированных сталей (хро\ мцстых и хромомолибденовых).-. \ г

.Д-ДбарныХ’ соединениях не допускаются следующий д?фёл-* 'тьй?^:'^ ■ -‘■■л-ч:-. , ’

.. •> - ' - ч •' -

г . ■

< . ; ■ !*•>

*

1)/грещйны всех ввдбв и направлений;

2у‘сви1Цн;.л "'

пористость- наружной .поверхностй'Шва.,: ■ . г .....

•И .-металле’ -швагеосудор й;аппаратов,нёНфёднаЗначенных .Йлй? работы’••прй^^-й\ййЖрГа''7.а'кже ддя, эксплуатации во взрывоопас-. пых и сильно идрвитых средах (сосуды”и аппараты Ьй-группы), до?" -пускается без ;Иййравления? .Йдичиё не. более 4 пар .круглой иЛи; овальной фо-р^ы (Длиной/ лреШщающвй лдйрй^у Не более чем;в два ра^а) Па наибольшему разй.ёбу-’6,5-MM:jipii расётбдиии' мёждУ -ними (край от-кр'ая) не менее. 1,5-мм да дДийы”

шва; ‘У У

?) непровары в корне шва свыше норм, приведенных в п? 3.2Г6,^

5) подрёфлГ-?

В аппаратах и сосудах, не предназначенных для работы при 0°С и ниже ида взрывоопасных и сиЛьнбядовитых средах, (сосуды и аппараты-Ьй группы), Допускаются,-неострые местные, подрезы глубиной не'более 5% толщины/ стевкй,.н'о“не более!,0,5*мМ й рро^-г тяженностью. не;более 10% длины шва; \ i " А-- ’

6) наплывы; прбжбги. и- незаплавленные^кратеры; ■ ‘

7) смешением .совместный увод кромок свариваемых .элементов-свыше норм, предусмотренных цп. 2.9.9 и 2.9.10; /

8) несоответствующие формы и размеры,швов требованиям тех* нической документации на конкретный вид аппаратов й сосудов,

3^2.6ч.Вид и. размеры недопустимых внутренних дефектов при-нй-маются' по-технической документаций наЧсонкретный вид сосудов и "аппаратов; . .. J-’ Д

. 3.3/Ко н тро л Ь( ;к а’ч е с.т в а с в а-’р н ы х с оединений

у ;3.3Л- Для контроля качества/сварных соединений применяют:

\ ,£) “внешний осйотр й измерение;

“ 2) мёханические испытания;

3) ?ийпытание на межкристаллитную коррозию;

... 4) металлографическое исследование;

. 5) стйдоскойирование;

■\ 6) ультразвуковую дефектоскопию;

7) просвечивание (рентгено- или гаммаграфирование);

8) замер твердости металла шва;

9) гидравлическое испытание;

10) пневматическое испытание;

11} /други.ё' Методы . (майиитрграфия,/цветная-дефектоскопия, ^онределенЫ'Ьо^р-Х<анияс& металле<шва -фёррйтной ф^^ы;Жт- Д-) > если-таковые преду^Х^РеРК5еРТ^^МС - ■' -' - - с Й ’-■

‘ 3.3-2/ Окончательный контроль‘ч<ачестй/&зрй^ с^динёниц, '"Подве^ющихсд* т£рмдобр абдткё^^оиздкзДя^/ Ык Правило, ййслё-' дроредёнйя^ термической дбработйй, йд /при/это^^^

' угДеррдй^йх/^та'лей^; ^^ёдёл^‘ /прочнос^й./йё выше 52Q’ Mtla... (52 кгс/^У^т^цхйн^ ' контроль сварну.хл

' со^Дйненйй?пр>6свечиванйём -иди^^уД^трЛзвуковой дефектоскопией ' *4dwygKa^^*hg^B:dAitTb дд тёрмичесйО’Я обработки. . ’

г35-ЗГ;'₽йё1рдйй ^сй'бтр -й/Йймёренйе сварных швов производят

; ПОсйё;^4^тйй-;сй^р>ыХ щвов й прилегающих к ним поверхностей осн6б№Ы^^1а’лла: по обе стороны шва от шлака, брызг к друМх^

. загрдариёйий-- ’ ’ *'■ ъ* ,<<<

3.3/1. "Внешнему осмотру подлежат все сварные соединён## с -целью выявления в них:

1) отклонений от размеров и геометрии сварных соединений,

недопустимых технической документацией на конкретный внд'ТёЬ-.' судов и аппаратов;

2) смещение кромок соединяемых элементов более норм, йрё^

дусмотрениых п. 2.9.9;*

. . .3) трещин всех видов и направлений; ’

4) наплывов, подрезов, прожогов и незаплавленных кратероЬ;

5) пористости наружной поверхности шва.

Внешний осмотр производят с двух сторон в доступных местах по всей протяженности швов.

3.3.5. Механические испытания производят на образцах, вырезанных из контрольных етыковых сварных соединений хсоответствии с табл/11.

Стр. 30 ГОСТ 24306—80

Т а б л и щ а 11

Вид испытаний •г | ■ " ■ 1 f 1...... Группа сосудов и аппаратов по табл. 6 | ' t • Число образцов, от контрольного сварного соединения | Примечания |

Растяжение при 20°С V >■ • J • | 1,’.2,3, 4 ■ 4 | - Два X • * * ' • | Испытание на растяжение отдельных образцов из сварных трубных стыков мож-. но заменить испытанием на растяжение целых стыков со , снятым .усилением шва |

Изгиб (загиб) при 20°С - А, | 1. 2, 3, 4 t ♦ . - .... .. | Два ?• | Испытание сварных образцов труб внутренним « диаметром до 1QO мм может быть заменено испытанием на «сплющивание, |

Ударная .вяз*--, кость (при* толщине -металла'* 12 мм и бблее) при 20°С' ' ' " ■ i 4 . •• 4 ’ 9 • Г | i, 2, 3 при давлении выше 5 МПа . (50 кгс/см2) или при температуре выше* 45рРС, а также для . изделий•. из\.сцлей низко- и среДйелегй-рованных ) типа Сг, Сг-Мо, Сг-Мо,—V с пределом прочности <yB>44Q 'МПа’ . : (44 кгс/см3)" 1 | Три с. надре- •. збм.пооси шва. •*’ : ъ' > ‘ „ • 1 ’л ’ \ | Испытание в околошовной зоуе проводят при наличии требований, •д': нормативно-.. технической доку- ■ ментации.на сосу-1 ды и аппараты »• •* ’ » • |

* Ударная Вя^- . кость (при тол- ' щине 12 мм и более) при рабочей температуре ниже’ минус 2(гС 1 : | 1, 2, 3,.-4' при рабо-’ чей температуре ниже минус 20°С * | .Три с надрезом по оей'шва | Испытания при рабочей температуре. Испытание в-околошовной зоне проводят при наличии требований в нормативнотехнической документации на сосуды и апрараты |

3.3.6. Методику проведения механических испытаний, в том числе размеры и форму пробных образцов, устанавливают в соответствии с техническими условиями на конкретный вид сосудов и аппаратов.

; 3.3.7. При получении неудовлетворительный результатов по какому-либо виду механических испытаний допускается проводить повторные испытания на образцах, вырезанных из того же контрольного стыка, а при -неудовлетворительных результатах этих испытаний допускается производить испытание на образцах, вырезанных из сварного соединения изделия;

3.3.8. Повторные испытания проводят лишь по тому виду механических испытаний,, которые дали неудовлетворительные результаты. Для повторных механических испытаний отбирают удвоенное количество образцов по сравнению с нормами, указанными в табл. 11.

3.3.9. При получении неудовлетворительных результатов при повторных механических испытаниях швы считают непригодными.

3.3.10. Испытание сварного соединения на склонность к межкристаллитной коррозии должно проводиться для сосудов, аппаратов и их элементов, изготовленных из .сталей аустенитного и аусте-

- нитно-ферритиого классов и двухслойной стали с коррозионностой-йим 'сл$ем из аустенитных сталей. * " -

3.3.11. При испытании на межкристаллитную коррозию^форма, размеры иг число образцов должны соответствовать .требованиям1 ГОСТ 6032—75, Метод испытания должен бытьуказай на чертеже. При изготовлении образцов из коррозионностойкогб елоя двухслой-" ной стали основной слой должен быть полностью удален.

3.3.12? Металлографическим исследованиям должны подвергаться в соответствии с пп. 8.3.5 и 3.3.13 сварные соединения сосудов и аппаратов: 1

> 1) группы 1; ' / ■ ' . .

* ’ 2) групп 2 И 3: пря рабочем давлении выше 5 МПа (50 кгс/см2);: при рабочей температуре выше 450°С или ниже минус 40°С;

3) изготовленных из низко- и среднелегированных сталей типа хромистых, хромомолибденовых, хромомолибденованадиевых и двухслойных сталей с плакирующим слоем из стали аустенитного класса безферритной фазы.

Для изделий из сталей аустенитного класса безферритной фазы должны отбираться два образца, для изделий из других сталей — один образец.

Металлографические исследования для аппаратуры, предназначенной »для эксплуатации при температуре ниже 0°С, проводят по нормативно-технической документации на конкретный вид сосудов и аппаратов.

3.3.13. Металлографические макро- и микроисследования должны производиться на образцах, вырезанных поперек сварного соединения, предназначенного для механических испытаний, кроме,.угловых и тавровых соединений; образцы которых принимают согласно п. 3.4.4. '

Стр. 32 ГОСТ 24306—80, ' ■

------— .у,

3.3.14. Образцы для металлографических -исследований -сварных ■

соединёни'й должны включать все течение шва; обеэоны термического, влияния сварки, прилегающие к.ним „участий 'основного ме-. талла', а также подкладное кольцо, если'.такое применялось -при; сварке и не подлежит удалению. ” ■ s

•Образцы для* микроисследования сварных соединений элемен-.' тов’ с толщиной стенки 25 мм ;и>брлёе, могут .включать лиШ'ь часть сечения соединения.. При этом расстояние длуньг сплавления 'До края образца должно-быть не менеё:,12 мм и .площадь контролируй емого сечения 25X25 мм. < \ . ' " - ■

3.3.15. : При обнаружении -недопустимых дефектов* пр-н:.мета.лло-графичёских исследованиямдопускается проведение "повторных испытаний на образцах, выреёанйщ из того же контрольного стыка» а при'неудовлетворительных результатах, этих,испытаний допускается "производить испытание на образцах, вырезанных из сварного-соединения изделия.

3.3.16. Стилоскопироваиие свариваемых деталей и сварных

швов проводят для установления соответствия использованной ста-, ли и.сварочных материалов требованиям нормативно-технической документации на сосуды.й аппараты,-/ / ■*.> ' :V

3.3.17.. В процессе стилоскбийрования'определяют только налит. чие в о'сНоВнрМ-’ мсеталле л .металле-шва .хрома, и Молибдена.. *

. 3.3.18*‘Лри Копчении неудовлётвбрКтельных. результатов к'ОН.т- ‘ роля должно^производиться повторное стилбскопирование того-же ..сварного;ереддй-вНЙ^г'или ^детали иа удвоенном .числе ?точё£. Г ч

При''йёУдоХлет^ОритедьКых резулвтатах.7йовто^но*гб" ‘контроле’. должен пройзво^^ься'спектральный' или. хймичёский'анализ дет‘а< ли или сварНогб-.-сдёдиненНя/^резулъта.ты которого счи^а^т окон-. чательныцА ' << Л Л. ЛЬ-*'

3.3.19. Прй^выявденй^ мар^и ^йеиодьзоВайыД'

присадочных чддтер^алрв/хртя/йй-на^одй'ом- из сварных.соединений^ проверенных ьв неполной- объеме, стилоскоц^ шва'

должно' бйты произведено на’ всёх: однотипных'’сварных соединениях, выполненных .Данным сварщиком или данным механизирован-: ным способ’ббГсва'рки»

При выявлении несоответствия Марки используемой стали хотя-бы на одной детали стилоскопированию Должны-подвергаться все однотипные Детали сосуДа'. ' ■■■ л **•/•

3.3.20. Дефектные сварные п1в.ы, выявленные при контроле. сти;

лоскопированием;'должны быть Удалены, швы вновь сварены, а дефектные детали заменены- , ■ >

3.3.21. При контроле, сварных соединений ультразвуковой’ де

фектоскопией, ренТгецо- и гаммапросвечиванием должны выявляться внутренние дефекты сварных соединений и определяться качество сварки. -• ' < ■

гост

: . 3,3.221. МётоХ контроля. (ультр’азвукова^ефектоскопия, прбСМ-^йва.нйё иДи^йх.сочетание-). должен выбираться^ исходя из возможностей .более полного’ и точного выявления недопустимых дефектов с-учетом особенностей физических свойств мёталтгд,>а_: также осо-..бёняостей ^методики контроля- для данного вида-сварных соединений -И.ЙзДёЛЙЙГ ' - • ' ' - ■

3.3.23. Объем контроля^ультразвук.овой дефектоскопией или просвечиван-нем* стыковых,/угло'рых, тавровых и других‘‘соединений сосудов,- аппаратов > их/элемёйтов (днищ, обечаек,; штуцеров, люков,- фланцев й/Др.за ...исключением случаев, 'укаХённых в Пг3?*3<27\ Должен быть не менее указанного в. таёд.'.;121:< ?

■ -./ ’-ji Та^Ули ща 12

4’' * . < .V • r’Li-- ■*'-

.„.Группа сосудов или аппаратов -по табл. 8..

• ’ >

■ ' ■%.-

Длйна.контролируемых швоЬ, о^ -обшей.-длины 4ЦрЬз, в%

- -У*к 1 2-I.U к--St-:-• •- •» •М-.

- *

2--

Ъ4 i'

3.3.241? Ареста .ерпрй^н-и#^^

'•тюдл^^Гобязательному контролю'нрбсЬёчйВан Йем ил и ультраз$гу> Дбвбй дефектоскопией. ' tJ' - ” ■*

' -3;25ifc ШрЙД ^контролем соответствующие участки сварных сб>-

: Динёи’йймаркированы с таким расчетом, .чтдбыу^х •можно бьЙр7лёгК^;^нар^жить на картах контроля или рей-тоей^-.; “^TaiA

дефектов должен ’ быть Произ^едСе'н: повториЬЙг к^Шрбль неудовлетворительного л св Др^бГо шва на участке'с’удрёенте^ длиной.. > t J ’

' ~:Йри;?выявлений'^ дефектов при повторном " кон^

роле должен7бЫт^^дйзяеден*^мТрбль в объеме 100% сварных? швов сосудов, сварённЫх*д‘айн%гй’’ Сварщиком.

Участки сварных швов с недопустимыми дефектами дойхен^ быть исправлены и вновь проконтролированы.

.. 3.3.27. При невозможности осуществления просвечивания , или: ультразвуковой дефектоскопии из-за недоступности отдельных -сварных соединений или при неэффективности ультразвуковой'дефектоскопии и просвечивания (в частности, при наличии конструктивных зазоров между швами), контроль качества этих'сварных соединений должен производиться другим дефектоскопическим не- •_• тодом, найримеру цветной или магнитной дефектоскопией! . ■ //

3.3,28. Обязательному измерению твердости должен подвергаться металл шва сварных соединений готовых сосудов, аппаратов .и

г

»■

■г • ■ Г •

•» г

<• .'•'/у

-* -* -Г. .

J. •А.

" f

.< 1М

. • ф:-'-

25-. . >. *• V....

Принимается согласно требованиям .' нормативно? технической документация- на «сосуд#* и аппараты <• V • '?* *’Л? ■?’ .-о

соединений”

•*> ■

• »•

' ».

•ч

их элементов из сталёй марок 12МХ, 12ХМ, 15ХМ, 20Х2М, 15Х5М и металл шва'коррозионностойкого слоя в сварных соединениях из двухслойных, сталей. . • ’ ' . ' z

При невозможности осуществления измерения: твердости на готовом изделии допускается измерение твердости металла шва производить на контрольных образцах (соединениях), предназначенных для механических испытаний.

3.3.29. При серийном изготовлении однотипных изделий допускается уменьшать объем испытаний сварных соединений, предусмотренных данным стандартом.

3.4. Контрольные сварные соединения

3.4,,1. Для механических и коррозионных испытаний и металлов графических исследований, должна производиться вырезка образцов из контрольных сварных соединений, выполненный одновременно с изготовлением контролируемых изделий,-с.применением тех же исходных материалов, разделки кромок, методов, режимов сварки и термообработки.

3,4-2. Контрольные пластины для контроля качества продольных швов изделия должны изготовляться таким-обрйзом, чтобы щбв являлся продолжением продольного шва свариваемого, изделия.

После сварки контрольная пластина должна быть'отделена от свариваемого изделия любым методом^. кро!ие отламывания^

3.4.3. При необходимости изготовления контрольных пластин для проверки качества поперечных (кольцевых) швов (например, при отсутствии п^бдольцых швов или, если технология .сварки отличается ot'технологии св.арки продольных Швов и т..п.), они должны изготавливаться, рри-обязательном соблюдении-тех Же'режимов сварки, с применением тех же присадочных материалов и с максимальным приближением к положению шва при сварке.

3.4.4. Металлографические исследования .угловых • и Лавровых

соединений штуцеров и люков с корпусом аппарата.-в соответствии с п. 3.3.12 проводят на контрольных образцах. ?

3.4.5. Для аппаратов, имеющих одинаковую конструкцию угло

вых и тавровых соединений, выполняемых по единому технологическому процессу изготовления из стали обычного типа, металлографические'исследования в соответствии с п. 3.4.4 проводят не менее чем на одном контролируемом сварном соединении каждого типа, если-период проведения сварочных работ не превышает трех месяцев. ' ’ '.

3.4.6. Если продольные и поперечные (кольцевые) швы выполняет один сварщик при изготовлении изделия ручной электродуго-вой сваркой, контрольное сварное соединение для поперечных швов допускается не выполнять. ■

3.4.7. При ручной стыковой сварке изделия несколькими сварщиками каждый сварщик должен выполнять сварку одной контрольной пластины.

3.4.8. При изготовлении-изделий автоматической, полуавтоматической или электрорзл-аковой сваркой для каждого изделия (для каждого вида" применяемого процесса) должна свариваться одна контрольная пластина при использовании одинаковых присадоч-ных материалов и режима термообработки.

3.4.9. Если многопроходной шов выполняют несколько сварщи

ков, должно свариваться контрольное соединение, причем проходы должны выполняться теми же сварщиками. ;

3.4.10. Для контроля сварных соединений в трубчатых элемен-.-тах сваривают контрольное соединение, идентичное контролируемым сварным соединениям по марке стали, форме разделки кромок и технологическому процессу, применяемому при изготовлении трубчатой системы.

3.4.11. Число контрольных сварных соединений труб должно составлять не мен,ее 1% от общего числа сваренных каждым сварщиков однотипных соединений труб данного изделия.

Однотипными стыковыми, соединениями считают сварные соедй-' нения; труб'(в том числе и соединения труб’с фасонными деталями, Приваренными встык), имеющие одинаковую форму разделки кромок, выполненные по единому технологическому режиму и от- ч личающиеся как по наружному диаметру, так и по толщине стенки в месте сварного; шва не более чем на 50% (в обе стороны)., * ;

3.4Для группы изделий, имеющих однотипные сварные сое-с динениЯ согласно п, 3.4.10, выполненные по единому технологичен, кому процессу изготовления из стали одного-типа, число контрольных соединений ^Опускается определять из общего объема контро-: лируемых соедйвений партии изделий, если период проведения сварочных раббт не превышаёгтре^месйцёв.

3.4.13. Из контрольных угловых и тавровых сварных соединений

должны: вырезаться только-шлифы для металлографических иссле* дований. v ' 7 • «■

3.4.14. При невозможности изготовить плоские образцы из свар^

ного стыка трубчатого элемента допускается проводить испытание, образцов, вырезанных из контрольных пластин, сваренных в наиболее трудном для сварки положении. ' ■ v;

3.4.15. Термообработку контрольных сварных соединений произ

водят совместно с изделием (при общей термообработке в печи); или отдельно от него (при местной термообработке сварных сое-, динений) с применением тех же методов и режимов термообработки. z

3.4.16. Размеры контрольных сварных соединений должны быть выбраны с таким расчетом, чтобы из них можно было вырезать нет обходимое число образцов для металлографических исследований для всех видов механических испытаний, а из оставшейся части

можно быдо бы дополнительно вырезать удвоенное число "образцов:..; - ,

3.4.17. Контрольные сварные соединения должны быть "подвергнуты ультразвуковому контролю цйи просвечиванию па всей ДлиИё.

4. КОМПЛЕКТНОСТЬ ' , . ‘’S.

. ... ; V. - ■- //■

4.1. Сосуды, и аппараты,, не.-^дйсйрртабельныё пр длине или

превышающие по весу грузоподъёмность ■ железнодорожного -под-, вижйбго состава, должны быть запроектированы и щаготойлены иартдми^акси-мально^траяспортабёльйой длины, при э^м^аждая часть ;апйарДта должна "быть собрана-х-внутреннимиустройствами и. подвергнута-гидравлическому или- пневматическому испытанию в соответствии с требованиями .технической‘•докумёнтацйи^на конкретный вид сосудов и аппаратов, после чего производят конт..-рольную сборку стыкуемых частей сосуда или аппарата и наносят. монтажиую маркировку. ; ,.

4.2. Допускается транспортирование внутренних у'стр^йётв1 от/ дельно от аппаратов, а-:тггкже .Проведение’■дАбрт по Шорке-^нут-, репних устройств нетрацсйбрта’бельйых ^о'ДлИне^ аТ1пара.трй ’..на' монтажной пдощадкё :цо,<^е;’ус?он§>^и;\и.■закре0л-£$жя\.й^

менте, а также про$еденйД-^вд^ ил^/пнев^дуииескоШ

испытания.\1‘: >’ /‘5

4.3. €о£удй 'й :аГ1парДтьг, бункера, ящй'кй/ трубяые секции* й

другие иэйел^^раЦо^ ^рдиШорти-

роваться;..§^^нрс1ь'Ю сЬбранн'Ода

ними усФрбйШвзм-и>..^реб$$,^ 'при.'мрят'аже-./;;л.-уЛ'■

Ответные фланцы* дЦтаЧй-;^

руют в отделкой упд^рВ'кё/Хв'Ящцк^)^ *Ч‘' : / , ■'.< <■’ ; ?

Ответ^Ыё^флаи^ ;;fe;#ty5epaM. аппа-:

фатов с ра/1б’чйЙ1'и прокладками и;крётежныЙи./.дета4я^й?;’.

4.4. Дппарйты' сДвбенные, стррёнйы’^й: т^п., -должны проходить контрольную сборку- с целью пр.бверки* правилЬностй' соёДиней'ия < соответствующиХ/Штуцеров и опорных частей й иметь' необходимую марк^ОЙкуГ ■ Чг’;г...

ИспЫтан^е^ахИх Шйратрв должно проводиться в собранном виде. Аппаратытрансйбртируют в собранном виде с обеспечением, при необходимее?#»^ёсткрст.^й1;перйоД'трансдо*ртирования^

4.5. Сосудй^и'ЗДпа.рЦты ,й их Части дрЛ^йЫ-трДнспрртирбдЙься с установленными деталями-для крёПЛ?#^ обслуживающих площадок и мёт^/!л^бйструкцйй/ предусмотрен.-•ными норматйвно-техцичёской • документацией на сосуды и аппараты. На сосудах, и аппаратах, поДЛежащих-термообрабоТке,- приварку указанных.деталей производят до“ Термообработки.

Для сосудов'и аппаратов, транспортабельность которых по дй-' аметру нарушается выступающими деталями (опорные /кольца,

лапы и др.), должна.быть предусмотрена их приварке монтажа: . ' . ’ ’ ? Л

1) уНёпосреддтвённо ккорпуеУ; аппарата, если согласно п. 2Л0 -не -требуется лрЪводй¥ь/термическую' обработку сварных швов;

2) \ к Специальным накладкам, ‘приваренным к корпусу аппара

та непрошедшим вместе с ним ;термическуй обработку на месте изготовлениям. 7 \ :

В. этом'случае’термообработку монтажных ^сварных швов не производят;

4.6. Сосуды и аппарат должны.транспортироваться изготовителями в защитными-покрытиями в соответствии ^требованиями нор’матйвнр-технйческой документации -на-Сосуды и аппараты.

. Торкретирование, футеровка штучныУи./м<териалами\и^;изоля-? цйонными матами осуществляется на месте монТаЖа/-". .

4.7. Сосуды и аппарату, не габаритные- по- диаметргу;^. должны тр.анспортироваться¥{1фи Ъо^бжности ик^ракспбртировантщ- водными (-или фоссейнЯмк-.путямй) в,собранном виде Либоукрупнен--ними- 6до]сдмй^6Тд^ЛЬ'йЫм0 частями и.деталфий с ^отретру^^цей

Маркировкой несмываемой краской. <

Х. jexHH'^ckoJUдокументацией должно предусматриваться-Даксй-лгальнё возможное' укуруйнендр- блоков и отдельных fродьиаяг- .с'бОр^^'ХруЙЙ^ 1рп^ации; в'ыйблнени^..который. ^бесй'е^ чйв.аё¥:мбйта^^кСза|шых}^ тов Иа^нтажнбй Xfei: доделйИ и иодгойк^'-.-./ ’*/“ Хх

коллекторы, тру^т. йые/пуякйг: ^ФДпЛоабм1йн^ еДий4к

цы, -изготовленные:.Ш>-труо/^ф®й 'они^сост’авляют блоки нётранг спартрбелькы.х- апНараубв-'Илк.аа-казйваются отдельно от anfia^a't ТовЛдо.йжЙбг быть йфраны ка-прокладках, предусмотренных';*^’ 'тёж.ом/*иттройтц гидра'вли4ескй|’йспытания. . : -\'тх

:конденсаторов-хол.одильн^г. Дор# другие.йодобйые конструкции транспортируют блоками- Mafc-' сяМальио транс-портабольйых размеров. '

Днища негабаритных ящиков погружных холодильников-крнк . денсаторов поставляют в виде сваренных полотнищ по возможной сти, свернутых в рулоны.

. 4.10. Сборка нетранспортабельных сосудов и аппаратов йз /укрупненных блоков и частей на месте монтажа и их гидравлическое /шсрытание проводят в соответствии с требованиями разд. 6. ' :/г

. У4?1Т.‘Для обеспечения качественной сборки сосудов и аппаратов,на мес¥е и проверки правильности установки их на фундаменте должны, быть выполнены следующие требования: -> У*'

■ 1) на блоках негабаритных по длине сосудов и аппаратов,'соединяемых на месте монтажа сваркой, должны быть приварены приспособления * Дл я. сборки, монтажного соединения под сварку?

Приспособления после использования могут быть срезаны на расстоянии не.менее 20 мм от стенки корпуса,. Не допускается удалять приспособления методами; повреждающими стенки ^корпуса;

- 2) на каждом сосуде или аппарате и на каждом блоке нетранспортабельных сосудов ц аппаратов должны быть указаны места крепления стропов, положение центра тяжести и предусмотрены устройства, обеспечивающие установку аппарата'.в собранном виде или блока с использованием грузоподъемных механизмов для поД'ъема и установки изделия в проектное положение* если это указано в технической документации; ' ■ .

3) специальные Траверсы, опорные устройства (цапфы), тележки или салазки для опоры нижней части аппарата, монтажные хомуты и другие съемные грузозахватные устройства и приспособления для строповки установки крупногабаритных.аппаратов из го-■ ризонтального положения в вертикальное, если это предусмотрено в технической документации на конкретный вид сосуда или аппа* рата.

4.12. В комплект аппаратов с механизмами и внутренними устройствами (кристаллизаторы, емкости с погруженными насосами .и др.) должны входить электродвигатели, редукторы, насосьг„и другое оборудование, предусмотренноенормативно-техническойдоку-ментацией на сосуды и аппараты.

К сосудам и аппаратам и другим изделиям, в том числе изготовленным из двухслойной стали, должны быть приложены два комЪ .лекта прокладок,., в том числе один запасной, и ответные фланцы с крепежными, деталями; предусмотренные7технической документацией, на 'сосуды й аппараты. < ' ' х

Число быстроизнащивающихся деталей, входящих в комплект, должно обеспечивать эксплуатацию сосудов и аппаратов в течение тарантййногоусрока. V

4.13. ^негабаритным аппаратам, свариваемым на месте монтажа из отдельных блоков, прилагают такЖе пластины металла для контрольных испытаний и необходимые сварочные материалу.

4.14/ К сосудам й аппаратам, кроме работающих под вакуумом или без давления, прилагают паспорт по СТ СЭВ 289—76.

4.15, К изделиям, транспортируемым к месту установки частями, должен прилагаться акт о проведении контрольной сборки, если она производилась,,схема монтажной маркирбвки частей, схема ■фактического раскроя корпуса и днищ и три комплекта сборочных чертежей’изделия.

К аппаратам, испытанным и разрезанным или разобранным для транспортирования, должен прилагаться акт о проведении гидравлического или пневматического испытания.

4.16. К изделиям, имеющим быстроизнашивающиеся сборочные •единицы и детали (например, внутренние устройства аппаратов, трубные пучки теплообменников, фигурные прокладки и т. п.), прилагают рабочие черт.ежи этих сборочных единиц и .Деталей в двух экземплярах.

4.17. В'эксплуатационной документации на конкретные виды сосудов и аппаратов должны быть указаны:

места установки уровня для выверки положения сосудов и ап-' паратов на фундаменте в процессе монтажа (при необходимости),.

' перечень трайспортных блоков,

/ габаритные размеры и масса (при необходимости положение центра тяжести) сосуда или аппарата в сборе, а также каждого блока; - s

схемы строповки сосуда или аппарата в сборе, а также каждого блбка в упаковке и без упаковки.

5. ПРАВИЛА ПРИЕМКИ, МЕТОДЫ ИСПЫТАНИЯ

5.1. Перед гидравлическим (пневматическим, наливом водой и др.) испытанием, до установки объемных внутренних ^устройств, должен производиться осмотр из дел н*я без применения увеличительных приборов.

На наружной и внутренней поверхностях изделия не должно быть плен, закатов, расслоений, грубых рисок, трещин; а на свар-; ных швах также наплывов, подрезов, трещин, пор и 'других дефектов, снижающих^ качество и ухудшающих товарный вид изделий. Внутри изделия не допускается наличие грязи и посторонних, •предметов. .

5.2. При осмотре проверяют наличие* и правильность нанесения