ГОСТ 34233.4-2017

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Сосуды и аппараты

НОРМЫ И МЕТОДЫ РАСЧЕТА НА ПРОЧНОСТЬ

Расчет на прочность и герметичность фланцевых соединений

Vessels and apparatus. Norms and methods of strength calculation. Strength and leak-tightness calculation of flange joints

МКС 71.120

75.200

Дата введения 2018-08-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Межгосударственным техническим комитетом по стандартизации МТК 523 "Техника и технологии добычи и переработки нефти и газа", Закрытым акционерным обществом "ПЕТРОХИМ ИНЖИНИРИНГ" (ЗАО "ПХИ"), Акционерным обществом "Всероссийский научно-исследовательский и проектно-конструкторский институт нефтяного машиностроения" (АО "ВНИИНЕФТЕМАШ"), Обществом с ограниченной ответственностью "Научно-техническое предприятие ЦЕНТРХИММАШ" (ООО "НТП ЦЕНТРХИММАШ"), Акционерным обществом "Научно-исследовательский и конструкторский институт химического машиностроения" (АО "НИИХИММАШ")

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 14 июля 2017 г. N 101-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Узбекистан | UZ | Узстандарт |

Украина | UA | Минэкономразвития Украины |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 14 декабря 2017 г. N 1992-ст межгосударственный стандарт ГОСТ 34233.4-2017 введен в действие в качестве национального стандарта Российской Федерации с 1 августа 2018 г.

5 В настоящем стандарте учтены основные нормативные положения следующих международных стандартов:

- ISO 16528-1:2007* "Котлы и сосуды, работающие под давлением. Часть 1. Требования к рабочим характеристикам" ("Boilers and pressure vessels - Part 1: Performance requirements", NEQ);

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

- ISO 16528-2:2007 "Котлы и сосуды, работающие под давлением. Часть 2. Процедуры выполнения требований ISO 16528-1" ("Boilers and pressure vessels - Part 2: Procedures for fulfilling the requirements of ISO 16528-1", NEQ)

6 Настоящий стандарт подготовлен на основе применения ГОСТ Р 52857.4-2007*

________________

* Приказом Федерального агентства по техническому регулированию и метрологии от 14 декабря 2017 г. N 1992-ст ГОСТ Р 52857.4-2007 отменен с 1 августа 2018 г.

7 ВВЕДЕН ВПЕРВЫЕ

8 ПЕРЕИЗДАНИЕ. Апрель 2019 г.

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

1 Область применения

Настоящий стандарт устанавливает нормы и методы расчета на прочность и герметичность фланцевых соединений сосудов и аппаратов из углеродистых и легированных сталей, цветных металлов (алюминия, меди, титана и их сплавов), применяемых в химической, нефтехимической, нефтеперерабатывающей и других отраслях промышленности, работающих под внутренним избыточным давлением или вакуумом, под действием осевых сил и изгибающих моментов в условиях однократных и многократных нагружений. Использование настоящего стандарта также допускается для расчета фланцевых соединений трубопроводов. Нормы и методы расчета на прочность и герметичность фланцевых соединений применимы при условии, что технические требования к конструированию, изготовлению и контролю удовлетворяют требованиям нормативных документов. Если свойства материалов, отклонения от геометрической формы, неточности или качество изготовления отличаются от требований нормативных документов, то при расчете на прочность эти отступления должны быть учтены соответствующей корректировкой расчетных формул.

Настоящий стандарт применяют совместно с ГОСТ 34233.1-34233.3, ГОСТ 34233.6, ГОСТ 34233.10, ГОСТ 34233.12 и ГОСТ 34283.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 34233.1-2017 Сосуды и аппараты. Нормы и методы расчета на прочность. Общие требования

ГОСТ 34233.2 Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет цилиндрических и конических обечаек, выпуклых и плоских днищ и крышек

ГОСТ 34233.3 Сосуды и аппараты. Нормы и методы расчета на прочность. Укрепление отверстий в обечайках и днищах при внутреннем и внешнем давлениях. Расчет на прочность обечаек и днищ при внешних статических нагрузках на штуцер

ГОСТ 34233.6 Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет на прочность при малоцикловых нагрузках

ГОСТ 34233.7 Сосуды и аппараты. Нормы и методы расчета на прочность. Теплообменные аппараты

ГОСТ 34233.10 Сосуды и аппараты. Нормы и методы расчета на прочность. Сосуды и аппараты, работающие с сероводородными средами

ГОСТ 34233.12 Сосуды и аппараты. Нормы и методы расчета на прочность. Требования к форме представления расчетов на прочность, выполняемых на ЭВМ

ГОСТ 34283 Сосуды и аппараты. Нормы и методы расчета на прочность при ветровых, сейсмических и других внешних нагрузках

ГОСТ 481 Паронит и прокладки из него. Технические условия

ГОСТ 2208 Фольга, ленты, полосы, листы и плиты латунные. Технические условия

ГОСТ 2850 Картон асбестовый. Технические условия

ГОСТ 5632 Легированные нержавеющие стали и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки

ГОСТ 7338 Пластины резиновые и резинотканевые. Технические условия

ГОСТ 9045 Прокат тонколистовой холоднокатаный из низкоуглеродистой качественной стали для холодной штамповки. Технические условия

ГОСТ 21631 Листы из алюминия и алюминиевых сплавов. Технические условия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Обозначения

В настоящем стандарте применены следующие обозначения:

- | суммарная площадь сечения болтов (шпилек) по внутреннему диаметру резьбы или нагруженному сечению наименьшего диаметра, мм | |||

- | плечо усилий в болтах (шпильках) свободного фланца, мм; | |||

b | - | плечо усилий в болтах (шпильках), мм; | ||

- | эффективная ширина прокладки, мм; | |||

- | ширина прокладки, мм; | |||

c | - | прибавка на коррозию, мм; | ||

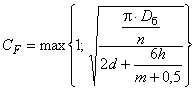

- | коэффициент, учитывающий изгиб тарелки фланца между болтами (шпильками); | |||

- | наружный диаметр фланца, мм; | |||

- | внутренний диаметр фланца, мм; | |||

- | диаметр окружности расположения болтов (шпилек), мм; | |||

- | расчетный диаметр прокладки, мм; | |||

- | наружный диаметр прокладки, мм; | |||

- | внутренний диаметр кольца свободного фланца, мм; | |||

- | наружный диаметр кольца свободного фланца, мм; | |||

- | наружный диаметр контакта бурта и кольца свободного фланца, мм; | |||

- | приведенный диаметр фланца, мм; | |||

d | - | наружный диаметр болта (шпильки), мм; | ||

- | условный модуль сжатия прокладки, МПа; | |||

- | модуль продольной упругости материала болта (шпильки) при температуре 20°C, МПа; | |||

- | модуль продольной упругости материала свободного кольца при температуре 20°C, МПа; | |||

- | модуль продольной упругости материала свободного кольца при расчетной температуре, МПа; | |||

- | модуль продольной упругости материала болта (шпильки) при расчетной температуре, МПа; | |||

| - | модуль продольной упругости материала фланца при температуре 20°C, МПа; | ||

| - | модуль продольной упругости материала фланца при расчетной температуре, МПа; | ||

- | модуль продольной упругости материала крышки при температуре 20°C, МПа; | |||

- | модуль продольной упругости материала крышки при расчетной температуре, МПа; | |||

е | - | плечо усилия от действия давления внутри фланца, мм; | ||

F | - | внешняя осевая сила (растягивающая сила берется со знаком плюс, сжимающая сила - со знаком минус), Н; | ||

- | коэффициент увеличения изгибных напряжений в сечении | |||

- | площадь поперечного сечения болта (шпильки) по внутреннему диаметру резьбы или сечению наименьшего диаметра, мм | |||

| - | толщина тарелки фланца, мм; | ||

- | расстояние от наружной поверхности обечайки до внутренней окружности контакта бурта и кольца свободного фланца, мм; | |||

- | толщина кольца свободного фланца, мм; | |||

| - | толщина крышки и ее фланцевой части в зоне уплотнения соответственно, мм; | ||

- | толщина прокладки, мм; | |||

- | толщина трубной решетки или закладной детали между прокладками, мм; | |||

- | толщина шайбы, мм; | |||

- | коэффициент обжатия прокладки; | |||

- | отношение наружного диаметра тарелки фланца к внутреннему диаметру; | |||

- | отношение наружного диаметра плоской крышки к среднему диаметру прокладки; | |||

- | коэффициент увеличения допускаемых напряжений при расчете фланцев с учетом стесненности температурных деформаций; | |||

- | коэффициент условий работы; | |||

- | коэффициент условий затяжки болтов (шпилек); | |||

- | коэффициент учета нагрузки от температурных деформаций; | |||

- | коэффициент учета размеров тарелки фланца; | |||

- | коэффициент увеличения допускаемого угла поворота фланцев при испытании; | |||

- | эффективная длина болта (шпильки) при определении податливости, мм; | |||

- | расстояние между опорными поверхностями гайки и головки болта или опорными поверхностями гаек, мм; | |||

- | длина конической втулки приварного встык фланца, мм; | |||

- | параметр длины втулки, мм; | |||

- | внешний изгибающий момент, Н·мм; | |||

- | расчетный изгибающий момент, действующий на фланец при затяжке, Н·мм; | |||

- | расчетный изгибающий момент, действующий на фланец в рабочих условиях, Н·мм; | |||

- | расчетный изгибающий момент, действующий на кольцо свободного фланца при затяжке, Н·мм; | |||

- | расчетный изгибающий момент, действующий на кольцо свободного фланца в рабочих условиях, Н·мм; | |||

- | крутящий момент на ключе при затяжке для болтов (шпилек), Н·мм; | |||

m | - | прокладочный коэффициент; | ||

- | число циклов изменения режимов эксплуатации; | |||

- | число циклов сборок-разборок; | |||

- | допускаемое число циклов изменения режимов эксплуатации; | |||

- | допускаемое число циклов сборок-разборок; | |||

- | количество болтов (шпилек); | |||

- | коэффициент запаса прочности по пределу текучести; | |||

- | коэффициент запаса прочности по пределу длительной прочности; | |||

- | коэффициент запаса прочности по пределу ползучести; | |||

- | усилие, необходимое для смятия прокладки при затяжке, Н; | |||

- | расчетная нагрузка на болты (шпильки) при затяжке, необходимая для обеспечения в рабочих условиях давления на прокладку, достаточного для герметизации фланцевого соединения, Н; | |||

- | расчетная нагрузка на болты (шпильки) при затяжке, необходимая для обеспечения обжатия прокладки и минимального начального натяжения болтов (шпилек), Н; | |||

- | расчетная нагрузка на болты (шпильки) при затяжке фланцевого соединения, Н; | |||

- | расчетная нагрузка на болты (шпильки) фланцевых соединений в рабочих условиях, Н; | |||

- | расчетное давление (внутреннее - положительное, наружное - отрицательное), МПа; | |||

- | приведенное давление, МПа; | |||

- | равнодействующая нагрузка от давления, Н; | |||

- | приведенная нагрузка, вызванная воздействием внешней силы и изгибающего момента, Н; | |||

- | нагрузка, вызванная стесненностью температурных деформаций, Н; | |||

- | допускаемое удельное давление, МПа; | |||

- | расчетное удельное давление, МПа; | |||

- | удельное давление обжатия прокладки, МПа; | |||

- | радиус кривизны сферической части неотбортованной крышки, мм; | |||

- | усилие на прокладке в рабочих условиях, необходимое для обеспечения герметичности фланцевого соединения, Н; | |||

- | эквивалентная толщина втулки фланца, мм; | |||

- | толщина втулки приварного встык фланца в месте приварки к обечайке (трубе), толщина обечайки (трубы) плоского фланца или бурта свободного фланца, мм; | |||

- | толщина втулки приварного встык фланца в месте присоединения к тарелке, мм; | |||

- | расчетная температура стенки корпуса (штуцера) в месте расположения фланцевого соединения, °C; | |||

| - | расчетная температура фланца, °C; | ||

- | расчетная температура болта (шпильки), °C; | |||

- | расчетная температура свободного кольца, °C; | |||

- | расчетная температура крышки, °C; | |||

- | расчетная температура трубной решетки или иной закладной детали, зажатой между фланцами, °С; | |||

- | параметр плоской крышки; | |||

- | относительная длина втулки фланца; | |||

- | податливость прокладки, мм/Н; | |||

- | податливость болтов (шпилек), мм/Н; | |||

| - | угловая податливость фланца при затяжке, 1/Н·мм; | ||

- | угловая податливость свободного кольца при затяжке, 1/Н·мм; | |||

- | угловая податливость фланца, нагруженного внешним изгибающим моментом, 1/Н·мм; | |||

- | угловая податливость кольца свободного фланца, нагруженного внешним изгибающим моментом, 1/Н·мм; | |||

- | угловая податливость плоской крышки или угловая податливость фланца со сферической неотбортованной крышкой, 1/Н·мм; | |||

- | коэффициент жесткости фланцевого соединения, нагруженного внутренним давлением или внешней осевой силой; | |||

- | коэффициент жесткости фланцевого соединения, нагруженного внешним изгибающим моментом; | |||

| - | температурный коэффициент линейного расширения материала фланца, 1/°С; | ||

- | температурный коэффициент линейного расширения материала болта (шпильки), 1/°С; | |||

- | температурный коэффициент линейного расширения материала кольца свободного фланца, 1/°С; | |||

- | температурный коэффициент линейного расширения материала крышки, 1/°С; | |||

- | температурный коэффициент линейного расширения материала трубной решетки или иной закладной детали, зажатой между фланцами, 1/°С; | |||

- | температурный коэффициент линейного расширения материала шайбы, 1/°С; | |||

- | коэффициент концентрации напряжений; | |||

| - | расчетные коэффициенты, зависящие от соотношения размеров тарелки фланца; | ||

| - | расчетные коэффициенты, зависящие от соотношения размеров втулки фланца; | ||

- | отношение толщины втулки в сечении | |||

- | жесткость фланцевого соединения, Н/мм; | |||

- | коэффициент увеличения допускаемых напряжений при затяжке для фланцевых соединений; | |||

- | коэффициент, учитывающий концентрацию напряжений в резьбе; | |||

- | угол поворота кольца свободного фланца в рабочих условиях, рад; | |||

- | допускаемый угол поворота приварного встык фланца, плоского фланца или бурта свободного фланца в рабочих условиях, рад; | |||

- | допускаемый угол поворота кольца свободного фланца в рабочих условиях, рад; | |||

- | коэффициент; | |||

- | параметр сферической неотбортованной крышки; | |||

- | коэффициент, зависящий от соотношения размеров втулки фланца; | |||

- | расчетная амплитуда приведенных упругих напряжений, МПа; | |||

- | расчетная амплитуда приведенных упругих напряжений для рабочих условий, МПа; | |||

- | временное сопротивление материала болтов (шпилек) при температуре 20°C, МПа; | |||

- | временное сопротивление материала болтов (шпилек) при расчетной температуре, МПа; | |||

- | предел текучести при остаточном удлинении 0,2% материала болтов (шпилек) при температуре 20°C, МПа; | |||

- | предел текучести при остаточном удлинении 0,2% материала болтов (шпилек) при расчетной температуре, МПа; | |||

| - | среднее значение предела длительной прочности материала болтов (шпилек) за 10 | ||

| - | средний 1% предел ползучести материала болтов (шпилек) за 10 | ||

| - | меридиональное изгибное напряжение во втулке фланца в сечении | ||

| - | расчетные меридиональные напряжения в обечайке (втулке) фланца при затяжке на наружной и внутренней поверхности соответственно (сечение | ||

| - | расчетные меридиональные напряжения фланца при затяжке на наружной и внутренней поверхности соответственно (сечение | ||

| - | окружные напряжения при затяжке на наружной и внутренней поверхности соответственно (сечение | ||

| - | радиальные напряжения при затяжке (сечение | ||

| - | окружные напряжения при затяжке на наружной и внутренней поверхности соответственно (сечение | ||

| - | радиальные напряжения при затяжке (сечение | ||

| - | расчетные меридиональные изгибные напряжения в рабочих условиях (в сечении | ||

| - | меридиональные мембранные напряжения в рабочих условиях во втулке фланца (в сечении | ||

- | окружные мембранные напряжения в рабочих условиях в сечении | |||

| - | меридиональные напряжения в обечайке (втулке) в рабочих условиях на наружной и внутренней поверхности соответственно (сечение | ||

| - | меридиональные напряжения в обечайке (втулке) в рабочих условиях на наружной и внутренней поверхности соответственно (сечение | ||

| - | окружные напряжения в обечайке (втулке) в рабочих условиях на наружной и внутренней поверхности соответственно (сечение | ||

| - | радиальные напряжения в рабочих условиях (сечение | ||

| - | окружные напряжения в обечайке (втулке) в рабочих условиях на наружной и внутренней поверхности соответственно (сечение | ||

| - | радиальные напряжения в рабочих условиях (сечение | ||

- | расчетное напряжение в болтах (шпильках) при затяжке, МПа; | |||

- | расчетное напряжение в болтах (шпильках) в рабочих условиях, МПа; | |||

- | расчетное напряжение в кольце свободного фланца при затяжке, МПа; | |||

- | расчетное напряжение в кольце свободного фланца в рабочих условиях, МПа; | |||

- | радиальное напряжение в тарелке приварного встык фланца, плоского фланца и бурте свободного фланца в условиях затяжки, МПа; | |||

- | окружное напряжение в тарелке приварного встык фланца, плоского фланца и бурте свободного фланца в условиях затяжки, МПа; | |||

- | радиальное напряжение в тарелке приварного встык фланца, плоского фланца и бурте свободного фланца в рабочих условиях, МПа; | |||

- | окружное напряжение в тарелке приварного встык фланца, плоского фланца и бурте свободного фланца в рабочих условиях, МПа; | |||

- | допускаемое значение условных упругих напряжений в сечении | |||

- | номинальное допускаемое напряжение для болтов (шпилек) в рабочих условиях, МПа; | |||

- | допускаемое напряжение для болтов (шпилек) при затяжке, МПа; | |||

- | допускаемое напряжение для болтов (шпилек) в рабочих условиях и при расчете на условия испытания, МПа; | |||

- | допускаемое напряжение для материала фланца или бурта свободного фланца при температуре 20°C, МПа; | |||

- | допускаемое напряжение для материала фланца или бурта свободного фланца при расчетной температуре, МПа; | |||

- | допускаемое напряжение для материала кольца свободного фланца при температуре 20°C, МПа; | |||

- | допускаемое напряжение для материала кольца свободного фланца при расчетной температуре, МПа; | |||

- | допускаемое значение общих мембранных и изгибных напряжений в соответствии с ГОСТ 34233.1-2017 (пункт 8.10), МПа; | |||

- | допускаемое значение суммарных условных упругих напряжений в соответствии с ГОСТ 34233.1-2017 (пункт 8.10), МПа; | |||

| - | максимальные разности значений напряжений при различных эксплуатационных нагрузках, имеющих место в течение одного цикла нагружения, МПа; | ||

- | коэффициент; | |||

- | коэффициент сферической неотбортованной крышки. | |||

4 Общие положения

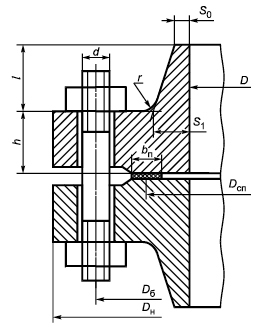

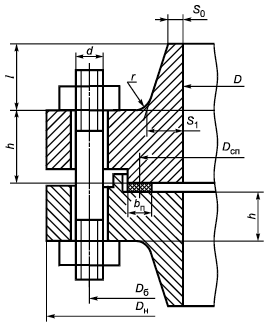

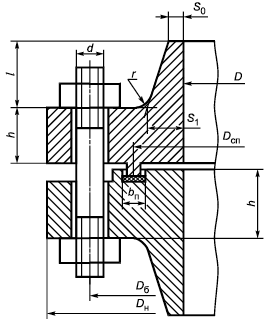

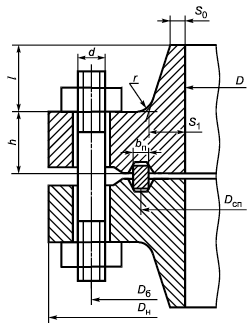

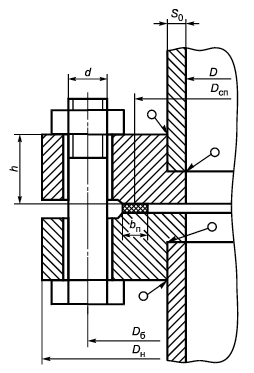

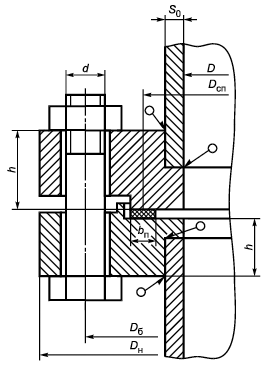

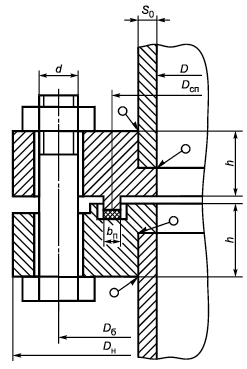

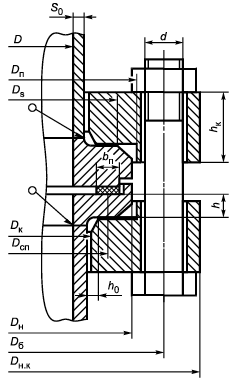

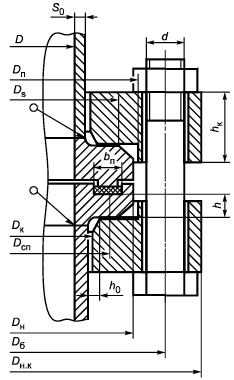

4.1 Основные типы фланцевых соединений, рассматриваемых в настоящем стандарте, приведены на рисунках 1-3. На рисунке 1 приведены примеры фланцевых соединений с приварными встык фланцами, на рисунке 2 - с плоскими приварными фланцами, на рисунке 3 - со свободными фланцами.

Настоящий стандарт позволяет также рассчитывать фланцевые соединения смешанных типов: приварные встык - с плоскими, плоские - со свободными фланцами и т.д., соединения фланца с плоской или неотбортованной сферической крышкой, а также фланцевые соединения с зажатыми между фланцами трубными решетками или другими закладными деталями.

|

|

а - фланцевое соединение с гладкой уплотнительной поверхностью типа соединительный выступ | б - фланцевое соединение с уплотнительной поверхностью типа выступ - впадина |

|

|

в - фланцевое соединение с уплотнительной поверхностью типа шип - паз | г - фланцевое соединение с канавкой под восьмигранную или овальную прокладку |

Рисунок 1 - Фланцевые соединения с приварными встык фланцами

|

|

а - фланцевое соединение с гладкой уплотнительной поверхностью типа соединительный выступ | б - фланцевое соединение с уплотнительной поверхностью типа выступ - впадина |

| |

в - фланцевое соединение с уплотнительной поверхностью типа шип - паз | |

Рисунок 2 - Фланцевые соединения с плоскими фланцами

|

|

а - фланцевое соединение с уплотнительной поверхностью типа выступ - впадина | б - фланцевое соединение с уплотнительной поверхностью типа шип - паз |

Рисунок 3 - Фланцевые соединения со свободными кольцами

Примечание - Рисунки 1-3 не определяют всех деталей конструкции фланцевых соединений.

Рекомендации по пределам применения фланцев и прокладок различных типов приведены в приложении А.

4.2 Настоящий метод расчета распространяется на фланцевые соединения, отвечающие условиям, приведенным в 4.2.1 и 4.2.2.

4.2.1 Уклон втулки приварного встык фланца не должен превышать 1:1 (1,0):

![]() . (1)

. (1)

Если уклон втулки приварного встык фланца превышает 1:3 (0,33), втулка фланца в месте приварки должна иметь цилиндрическую часть толщиной . При этом рекомендуется, чтобы длина цилиндрической части втулки была не менее 1,5

.

4.2.2 Соотношения геометрических параметров фланцев должны лежать в пределах графиков, приведенных на рисунках К.1-К.4 приложения К.

Если соотношения геометрических параметров фланцев выходят за пределы графиков, приведенных на рисунках К.1-К.4 приложения К, следует использовать для расчета фланцев и/или для определения соответствующих коэффициентов численное моделирование или иные специальные методы расчета.

4.3 При расчете фланцевых соединений учитывают следующие виды нагрузок:

- усилие затяжки болтов (шпилек);

- внутреннее или наружное давление;

- внешняя осевая сила;

- внешний изгибающий момент;

- усилия, вызванные стесненностью температурных деформаций элементов фланцевых соединений, включая фланцы, болты (шпильки) и зажатую между фланцами трубную решетку или закладную деталь.

Если между фланцами зажата трубная решетка или закладная деталь, давления по обе стороны которой отличаются друг от друга, в расчете фланцевого соединения следует учитывать давление, действующее на каждый из фланцев в отдельности, и общее для двух фланцев усилие в болтах (шпильках).

Если в качестве ответного фланца используют краевую часть трубной решетки кожухотрубчатого теплообменного аппарата, то при определении нагрузок, действующих на элементы фланцевого соединения, и углов поворотов фланцев следует учитывать деформации кожуха, трубного пучка и решетки в соответствии с ГОСТ 34233.7.

4.4 Если внешняя осевая сила включает составляющую от давления, то в расчетные формулы следует вместо

подставлять (

![]() ).

).

Фланцевые соединения должны отвечать условиям прочности и плотности как в случае учета внешней осевой силы и изгибающего момента, так и при расчете только на действие давления.

Рекомендации по выбору нормализованных фланцевых соединений, нагруженных давлением, осевой силой и изгибающим моментом, приведены в приложении Б.

4.5 Если аппарат работает при нескольких различных режимах, расчет должен быть выполнен на условия, обеспечивающие прочность и герметичность фланцевых соединений при всех режимах.

4.6 Расчетные температуры элементов фланцевого соединения, необходимые для определения физико-механических характеристик материалов и допускаемых напряжений, а также при расчете на прочность с учетом стесненности температурных деформаций, определяют на основании теплотехнических расчетов или результатов испытаний в соответствии с ГОСТ 34233.1-2017 (раздел 5).

Рекомендации по назначению температур элементов фланцевого соединения при отсутствии результатов специальных теплотехнических расчетов или результатов испытаний приведены в приложении В. Рекомендации, приведенные в приложении В, не распространяются на фланцы с прорезями и фланцы, между которыми зажата трубная решетка или закладная деталь.

4.7 Если свободное температурное расширение в осевом направлении элементов фланцевого соединения, находящихся между опорными поверхностями гаек (головки болта и гайки), превышает свободное температурное перемещение болтов (шпилек), расчет фланцев и болтов (шпилек) с учетом усилий, вызванных стесненностью температурных деформаций элементов фланцевых соединений, допускается не проводить в следующих случаях:

- если расчетная температура элементов фланцевого соединения не превышает 120°C;

- если свободное температурное расширение в осевом направлении элементов фланцевого соединения, находящихся между опорными поверхностями гаек (головки болта и гайки), включая фланцы, шайбы и зажатую между фланцами трубную решетку или закладную деталь, превышает свободное температурное перемещение болтов (шпилек) не более чем на 10%.

4.8 Если необходимо учесть усилия, вызванные стесненностью температурных деформаций элементов фланцевого соединения, следует выполнить два расчета: расчет без учета усилий, вызванных стесненностью температурных деформаций элементов фланцевых соединений, и с их учетом, используя в каждом случае соответствующие значения допускаемых напряжений. При этом в каждом случае должна быть обеспечена прочность и герметичность всех элементов фланцевого соединения.

4.9 Необходимость выполнения расчета фланцевого соединения на малоцикловую усталость определяется в соответствии с ГОСТ 34233.6 в зависимости от расчетного числа сборок-разборок и циклов нагружения давлением или теплосмен.

4.10 Расчет фланцевого соединения для условий испытаний проводят так же, как для рабочих условий. При этом допускаемые напряжения для условий испытания принимаются в соответствии с ГОСТ 34233.1-2017 и приложением Г. Расчет фланцевого соединения для условий испытания проводить не требуется, если выполняется соответствующее условие, приведенное в ГОСТ 34233.1-2017 (пункт 8.4).

4.11 Расчет фланцевых соединений на прочность и герметичность состоит из следующих этапов:

- определение усилия, действующего на прокладку в рабочих условиях, необходимого для обеспечения герметичности фланцевого соединения, и усилия, необходимого для первоначального сжатия прокладки;

- определение усилия в болтах (шпильках) в рабочих условиях и усилия при затяжке, необходимого для обеспечения герметичности фланцевого соединения в рабочих условиях;

- проверка прочности болтов (шпилек) и прокладки;

- расчет на прочность элементов фланцевого соединения при затяжке и в рабочих условиях при действии давления, усилий в болтах (шпильках), необходимых для обеспечения герметичности фланцевого соединения, и других нагрузок;

- проверка углов поворота фланцев;

- расчет элементов фланцевого соединения на малоцикловую усталость в случае, если нагружение носит циклический характер.

4.12 Если для учета воздействия на фланец коррозионно-активной среды назначается прибавка к расчетной толщине для компенсации коррозии, следует при определении податливости фланцев и усилий, действующих на элементы фланцевого соединения, использовать номинальные размеры фланца без вычета прибавки на коррозию.

При определении напряжений во фланцах следует во всех случаях использовать расчетные толщины за вычетом прибавки на коррозию в соответствии с ГОСТ 34233.1-2017 (пункт 12.1).

Если для защиты фланца от воздействия коррозионно-активной среды используется наплавка коррозионно-стойкой сталью, следует при определении податливости фланцев и усилий, действующих на элементы фланцевого соединения, использовать номинальные размеры фланца с учетом толщины наплавки. При определении напряжений во фланце и проверке его прочности учет наплавки проводят в соответствии с ГОСТ 34233.1-2017 (пункт 8.8).

Если для защиты от воздействия коррозионно-активной среды используется облицовка листом из коррозионно-стойкой стали, следует при определении податливости фланцев, усилий, действующих на элементы фланцевого соединения, и напряжений во фланце использовать номинальные размеры фланца без учета толщины облицовки.

5 Усилия, необходимые для смятия прокладки и обеспечения герметичности фланцевого соединения

5.1 Эффективную ширину прокладки вычисляют по формулам:

- для плоских прокладок:

![]() при

при ![]() мм, (2)

мм, (2)

![]() при

при ![]() мм; (3)

мм; (3)

- для прокладок овального или восьмигранного сечения

![]() . (4)

. (4)

Расчетный диаметр плоских прокладок вычисляют по формуле

![]() . (5)

. (5)

Расчетный диаметр прокладок овального или восьмигранного сечения равен среднему диаметру прокладки.

5.2 Усилие, необходимое для смятия прокладки при затяжке, вычисляют по формуле

![]() . (6)

. (6)

5.3 Усилие на прокладке в рабочих условиях, необходимое для обеспечения герметичности фланцевого соединения, вычисляют по формуле

![]() , (7)

, (7)

где прокладочный коэффициент m определяют по таблице И.1 приложения И.

В случае расчета на действие наружного давления принимают ![]() .

.

6 Усилия в болтах (шпильках) фланцевого соединения при затяжке и в рабочих условиях

6.1 Суммарную площадь сечения болтов (шпилек) по внутреннему диаметру резьбы или нагруженному сечению наименьшего диаметра вычисляют по формуле

![]() . (8)

. (8)

Площади поперечных сечений болтов (шпилек) приведены в приложении Д.

6.2 Равнодействующую нагрузку от давления вычисляют по формуле

![]() . (9)

. (9)

6.3 Приведенную нагрузку, вызванную воздействием внешней силы и изгибающего момента, вычисляют по формуле

![]() . (10)

. (10)

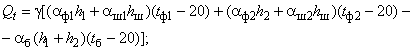

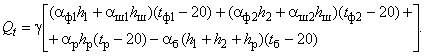

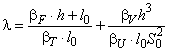

6.4 Нагрузку, вызванную стесненностью температурных деформаций, вычисляют по формулам:

- в соединениях с приварными встык (см. рисунок 1) и плоскими (см. рисунок 2) фланцами

(11)

(11)

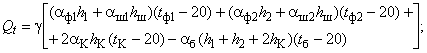

- в соединениях со свободными фланцами (см. рисунок 3)

(12)

(12)

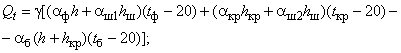

- в соединении с крышкой

(13)

(13)

- в случае, если между фланцами зажата трубная решетка или иная закладная деталь

(14)

(14)

Коэффициент жесткости фланцевого соединения определяют в соответствии с приложением Е.

Физические и механические свойства крепежных деталей приведены в приложении Ж.

6.5 Расчетную нагрузку на болты (шпильки) фланцевых соединений при затяжке вычисляют по формуле

![]() , (15)

, (15)

где - расчетная нагрузка на болты (шпильки) при затяжке, необходимая для обеспечения в рабочих условиях давления на прокладку, достаточного для герметизации фланцевого соединения

. (16)

. (16)

Коэффициенты и

определяют по приложению Е.

- расчетная нагрузка на болты (шпильки) при затяжке, необходимая для обеспечения обжатия прокладки и минимального начального натяжения болтов (шпилек)

![]() . (17)

. (17)

Если определенная по формуле (15) расчетная нагрузка на болты (шпильки) фланцевого соединения, необходимая для обеспечения минимального начального натяжения болтов (шпилек), приводит к увеличению толщин фланцев, допускается при использовании затяжки с контролем по крутящему моменту или затяжки с помощью одномоментной контролируемой вытяжки шпилек принимать пониженное значение номинального допускаемого напряжения для болтов (шпилек) при затяжке и испытании при температуре 20°C, но не менее 2,5![]() . При этом должны быть выполнены все требования по прочности и герметичности в соответствии с настоящим стандартом. Необходимое значение крутящего момента или предварительной вытяжки шпилек, определенное с учетом принятого пониженного значения номинального допускаемого напряжения для болтов (шпилек), должно быть указано на чертеже и в руководстве по монтажу и эксплуатации.

. При этом должны быть выполнены все требования по прочности и герметичности в соответствии с настоящим стандартом. Необходимое значение крутящего момента или предварительной вытяжки шпилек, определенное с учетом принятого пониженного значения номинального допускаемого напряжения для болтов (шпилек), должно быть указано на чертеже и в руководстве по монтажу и эксплуатации.

6.6 Расчетную нагрузку на болты (шпильки) фланцевых соединений в рабочих условиях вычисляют по формуле

![]() . (18)

. (18)

7 Проверка прочности болтов (шпилек) и прокладки

7.1 Расчетные напряжения в болтах (шпильках) фланцевых соединений

Расчетные напряжения в болтах (шпильках) вычисляют по формулам:

- при затяжке

![]() ; (19)

; (19)

- в рабочих условиях

. (20)

. (20)

7.2 Условия прочности болтов (шпилек) фланцевых соединений

Условия прочности болтов (шпилек) определяют по формулам:

- при затяжке

![]() ; (21)

; (21)

- в рабочих условиях

![]() . (22)

. (22)

Допускаемые напряжения для болтов (шпилек) при затяжке и в рабочих условиях

определяют по приложению Г.

7.3 Условие прочности прокладки

Условие прочности прокладки проверяют для мягких прокладок и определяют по формуле

. (23)

. (23)

Допускаемое удельное давление [] определяют по приложению И.

8 Расчет фланцев на статическую прочность

8.1 Расчетный изгибающий момент, действующий на фланец при затяжке

Расчетный изгибающий момент, действующий на фланец при затяжке, вычисляют по формулам:

- для приварного встык фланца, плоского фланца и бурта свободного фланца

![]() ; (24)

; (24)

- для кольца свободного фланца

![]() . (25)

. (25)

8.2 Расчетный изгибающий момент, действующий на фланец в рабочих условиях

Расчетный изгибающий момент, действующий на фланец в рабочих условиях, вычисляют по формулам:

- для приварного встык фланца, плоского фланца и бурта свободного фланца

![]() ; (26)

; (26)

- для кольца свободного фланца

![]() . (27)

. (27)

Коэффициент определяют по приложению К.

8.3 Расчетные напряжения во фланце при затяжке

8.3.1 Меридиональное изгибное напряжение во втулке приварного встык фланца, обечайке (трубе) плоского фланца или обечайке бурта свободного фланца вычисляют по формулам:

- для приварных встык фланцев с конической втулкой в сечении

; (28)

; (28)

- для приварных встык фланцев с конической втулкой в сечении

![]() ; (29)

; (29)

- для приварных встык фланцев с прямой втулкой, плоских фланцев и свободных фланцев

. (30)

. (30)

,

и

определяют по приложению К.

8.3.2 Напряжения в тарелке приварного встык фланца, плоского фланца и бурте свободного фланца в условиях затяжки вычисляют по формулам:

- радиальное напряжение

![]() ; (31)

; (31)

- окружное напряжение

![]() . (32)

. (32)

,

,

,

и

определяют по приложению К.

8.3.3 Окружное напряжение в кольце свободного фланца в условиях затяжки вычисляют по формуле

. (33)

. (33)

Коэффициент определяют по приложению К.

8.4 Расчетные напряжения во фланце в рабочих условиях

8.4.1 Меридиональные изгибные напряжения во втулке приварного встык фланца, обечайке (трубе) плоского фланца или обечайке (трубе) бурта свободного фланца в рабочих условиях вычисляют по формулам:

- для приварных встык фланцев с конической втулкой в сечении

; (34)

; (34)

- для приварных встык фланцев с конической втулкой в сечении

![]() ; (35)

; (35)

- для приварных встык фланцев с прямой втулкой, плоских фланцев и фланцев со свободными кольцами

. (36)

. (36)

,

и

определяют по приложению К.

8.4.2 Меридиональные мембранные напряжения во втулке приварного встык фланца, обечайке (трубе) плоского фланца или обечайке (трубе) бурта свободного фланца в рабочих условиях вычисляют по формулам:

- для приварных встык фланцев с конической втулкой в сечении

; (37)

; (37)

- для приварных встык фланцев с конической втулкой в сечении , приварных встык фланцев с прямой втулкой, плоских фланцев и свободных фланцев

. (38)

. (38)

8.4.3 Окружные мембранные напряжения от действия давления во втулке приварного встык фланца, обечайке (трубе) плоского фланца или обечайке (трубе) бурта свободного фланца в сечении вычисляют по формуле

![]() . (39)

. (39)

8.4.4 Напряжения в тарелке приварного встык фланца, плоского фланца и бурте свободного фланца в рабочих условиях вычисляют по формулам:

- радиальное напряжение

![]() ; (40)

; (40)

- окружное напряжение

![]() . (41)

. (41)

,

,

,

,

определяют по приложению К.

8.4.5 Окружное напряжение в кольце свободного фланца в рабочих условиях вычисляют по формуле

. (42)

. (42)

Коэффициент определяют по приложению К.

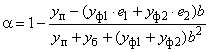

8.5 Условия статической прочности фланцев

8.5.1 Для приварных встык фланцев с конической втулкой в сечении условия статической прочности вычисляют по формулам:

- при затяжке

![]() ; (43)

; (43)

- в рабочих условиях

![]() , (44)

, (44)

где ![]() при расчете с учетом стесненности температурных деформаций. При расчете без учета стесненности температурных деформаций

при расчете с учетом стесненности температурных деформаций. При расчете без учета стесненности температурных деформаций ![]() .

.

![]() при

при ![]() *,

*, ![]() при

при ![]() *, для промежуточных значений при

*, для промежуточных значений при ![]() значение

значение определяют с помощью линейной интерполяции.

________________

* Текст документа соответствует оригиналу. - .

8.5.2 Для приварных встык фланцев с конической втулкой в сечении условия статической прочности определяют по формулам:

- при затяжке

![]() ; (45)

; (45)

- в рабочих условиях

![]() . (46)

. (46)

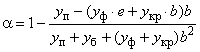

8.5.3 Для приварных встык фланцев с прямой втулкой, плоских фланцев и буртов свободных фланцев в сечении условия статической прочности вычисляют по формулам:

- при затяжке

![]() ; (47)

; (47)

- в рабочих условиях

![]() , (48)

, (48)

где ![]() - допускаемое значение условных упругих напряжений в сечении

- допускаемое значение условных упругих напряжений в сечении .

Для плоских фланцев при ![]() мм допускается принимать

мм допускается принимать ![]() .

.

Значения коэффициентов и

определяют по 8.5.1.

8.5.4 Проверку приварных встык фланцев с прямой втулкой, плоских фланцев и буртов свободных фланцев в сечении по 8.5.3 допускается не проводить, если выполняются следующие условия:

![]() мм; (49)

мм; (49)

![]() ; (50)

; (50)

![]() ; (51)

; (51)

![]() . (52)

. (52)

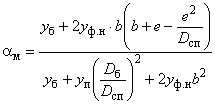

8.5.5 Для фланцев всех типов в сечении должно выполняться следующее условие

![]() . (53)

. (53)

8.5.6 Для тарелок приварных встык фланцев, плоских фланцев и буртов свободных фланцев должны выполняться следующие условия:

- при затяжке

![]() ; (54)

; (54)

- в рабочих условиях

![]() . (55)

. (55)

определяют по 8.5.1.

8.5.7 Для колец свободных фланцев условия статической прочности определяют по формулам:

- при затяжке

![]() ; (56)

; (56)

- в рабочих условиях

![]() . (57)

. (57)

определяют по 8.5.1.

9 Проверка углов поворота фланцев

9.1 Угол поворота приварного встык фланца, плоского фланца и бурта свободного фланца в рабочих условиях вычисляют по формуле

![]() . (58)

. (58)

Допустимый угол поворота приварного встык фланца:

=0,006 при

400 мм,

=0,013 при

2000 мм.

При значениях 400 мм![]() 2000 мм допустимый угол поворота

2000 мм допустимый угол поворота определяют с помощью линейной интерполяции.

Допустимый угол поворота плоского фланца или бурта свободного фланца =0,013.

Коэффициент =1 - в рабочих условиях;

=1,3 - в условиях испытания.

9.2 Угол поворота кольца свободного фланца в рабочих условиях вычисляют по формуле

![]() . (59)

. (59)

Допустимый угол поворота кольца свободного фланца =0,02.

10 Расчет элементов фланцевого соединения на малоцикловую усталость

10.1 Размах условных упругих напряжений в элементах фланцевого соединения

10.1.1 Размах условных упругих напряжений на наружной и внутренней поверхностях конической втулки приварного встык фланца в сечении в условиях затяжки вычисляют по формулам:

- меридиональное напряжение:

![]() , (60)

, (60)

![]() ; (61)

; (61)

- окружное напряжение

![]() ; (62)

; (62)

- радиальное напряжение

![]() . (63)

. (63)

10.1.2 Размах условных упругих напряжений в меридиональном направлении на наружной и внутренней поверхностях конической втулки приварного встык фланца в сечении в условиях затяжки вычисляют по формулам:

![]() ; (64)

; (64)![]() . (65)

. (65)

10.1.3 Размах условных упругих напряжений на наружной и внутренней поверхностях втулки приварных встык фланцев с прямой втулкой, плоских фланцев и бурта свободных фланцев в сечении в условиях затяжки вычисляют по формулам:

- меридиональное напряжение:

![]() , (66)

, (66)![]() ; (67)

; (67)

- окружное напряжение

![]() ; (68)

; (68)

- радиальное напряжение

![]() . (69)

. (69)

10.1.4 Размах условных упругих напряжений на наружной и внутренней поверхностях конической втулки приварного встык фланца в сечении в рабочих условиях вычисляют по формулам:

- меридиональное напряжение:

![]() , (70)

, (70)![]() ; (71)

; (71)

- окружное напряжение

![]() ; (72)

; (72)

- радиальное напряжение

![]() . (73)

. (73)

10.1.5 Размах условных упругих напряжений на наружной и внутренней поверхностях конической втулки приварного встык фланца в сечении в рабочих условиях вычисляют по формулам:

- меридиональное напряжение:

![]() , (74)

, (74)![]() ; (75)

; (75)

- окружное напряжение:

![]() , (76)

, (76)![]() . (77)

. (77)

10.1.6 Размах условных упругих напряжений на наружной и внутренней поверхностях втулки приварных встык фланцев с прямой втулкой, плоских фланцев и бурта свободных фланцев в сечении в рабочих условиях вычисляют по формулам:

- меридиональное напряжение:

![]() , (78)

, (78)![]() ; (79)

; (79)

- окружное напряжение

![]() ; (80)

; (80)

- радиальное напряжение

![]() . (81)

. (81)

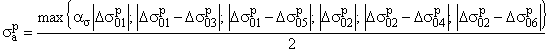

10.2 Расчетные амплитуды приведенных условных упругих напряжений при затяжке

10.2.1 Для приварных встык фланцев с конической втулкой амплитуду приведенных условных упругих напряжений при затяжке вычисляют по формуле

![]() . (82)

. (82)

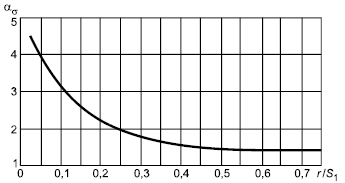

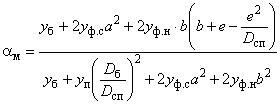

определяют по графику, приведенному на рисунке 4, в зависимости от отношения

.

|

Рисунок 4 - График

10.2.2 Для приварных встык фланцев с прямой втулкой и бурта свободных фланцев амплитуду приведенных условных упругих напряжений при затяжке вычисляют по формуле

![]() . (83)

. (83)

определяют по графику, приведенному на рисунке 4, при

![]() .

.

10.2.3 Для плоских фланцев амплитуду приведенных условных упругих напряжений при затяжке вычисляют по формуле

![]() . (84)

. (84)

10.2.4 Для колец свободных фланцев амплитуду приведенных условных упругих напряжений при затяжке вычисляют по формуле

![]() . (85)

. (85)

10.2.5 Для шпилек (болтов) амплитуду приведенных условных упругих напряжений при затяжке вычисляют по формуле

![]() . (86)

. (86)

10.3 Расчетные амплитуды приведенных упругих напряжений в рабочих условиях

10.3.1 Для приварных встык фланцев с конической втулкой амплитуду приведенных условных упругих напряжений в рабочих условиях вычисляют по формуле

![]() . (87)

. (87)

определяют по графику, приведенному на рисунке 4.

10.3.2 Для приварных встык фланцев с прямой втулкой и буртов свободных фланцев амплитуду приведенных условных упругих напряжений в рабочих условиях вычисляют по формуле

, (88)

, (88)

определяют по графику, приведенному на рисунке 4.

10.3.3 Для плоских фланцев амплитуду приведенных условных упругих напряжений в рабочих условиях вычисляют по формуле

. (89)

. (89)

10.3.4 Для колец свободных фланцев амплитуду приведенных условных упругих напряжений в рабочих условиях вычисляют по формуле

. (90)

. (90)

10.3.5 Для шпилек (болтов) амплитуду приведенных условных упругих напряжений в рабочих условиях вычисляют по формуле

![]() . (91)

. (91)

,

,

,

,

,

,

в формулах (87)-(91) определяют как максимальные разности значений напряжений, определенных в соответствии с 10.1.4-10.1.6, 8.4.5 и 7.1;

,

,

,

,

,

,

- соответственно при различных эксплуатационных нагрузках, имеющих место в течение одного цикла нагружения.

Коэффициент определяется по ГОСТ 34233.6.

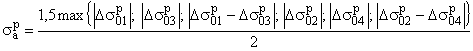

10.4 Проверка малоцикловой прочности элементов фланцевого соединения

Проверку малоцикловой прочности элементов фланцевого соединения проводят по ГОСТ 34233.6. Для этого по амплитуде напряжений, определенной из условия затяжки () по 10.2, определяют допустимое число сборок - разборок

. По амплитуде напряжений, определенной для рабочих условий (

) по 10.3, определяют допустимое число циклов изменения режима эксплуатации

.

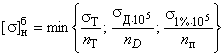

Условие прочности для заданного числа циклов сборок-разборок и изменений режима эксплуатации

будет выполняться, если

![]() . (92)

. (92)

Приложение А

(рекомендуемое)

Рекомендации по пределам применения фланцев и прокладок различных типов

А.1 Рекомендации по пределам применения стальных фланцев и прокладок различных типов

Плоские и свободные фланцы рекомендуется применять при температуре среды до 300°C.

Фланцы с гладкой уплотнительной поверхностью типа соединительный выступ рекомендуется применять для условных давлений среды до 1,6 МПа. Допускается использование фланцев с гладкой уплотнительной поверхностью для более высоких давлений при использовании спирально-навитых прокладок с двумя ограничительными кольцами.

Фланцы с уплотнительной поверхностью "выступ - впадина" рекомендуются для условных давлений среды более 1,6 до 6,3 МПа.

Фланцы с уплотнительной поверхностью "шип - паз" рекомендуются для прокладок, которые необходимо помещать в замкнутый объем.

Фланцы с уплотнительной поверхностью под металлическую прокладку овального или восьмигранного сечения рекомендуются для условных давлений среды не менее 6,3 МПа.

А.2 Рекомендации по пределам применения фланцев из алюминия

Фланцевые соединения с приварными встык фланцами рекомендуется применять при температуре среды не выше 100°C и условном давлении до 1,0 МПа.

Плоские приварные фланцы рекомендуется применять при температуре среды не выше 70°C и условном давлении до 0,3 МПа.

Соединения со свободными фланцами из алюминия рекомендуется применять при температуре среды не выше 150°C и условном давлении до 1,6 МПа.

Приложение Б

(рекомендуемое)

Рекомендации по выбору нормализованных фланцевых соединений, нагруженных давлением, осевой силой и изгибающим моментом

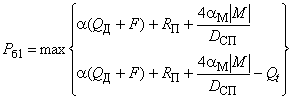

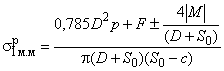

Если кроме внутреннего давления р на нормализованное фланцевое соединение действуют осевая растягивающая сила F и изгибающий момент М, при выборе нормализованных фланцев следует вместо давления р использовать приведенное давление :

. (Б.1)

. (Б.1)

Приложение В

(рекомендуемое)

Рекомендации по назначению температур элементов фланцевого соединения

Рабочую температуру элементов фланцевого соединения определяют на основании теплотехнических расчетов или результатов испытаний. При отсутствии более точных данных допускается определять расчетную температуру элементов фланцевого соединения по таблицам В.1 и В.2.

Таблица В.1 - Расчетная температура элементов стальных фланцев

Тип фланцевого соединения | Изолированные фланцы | Неизолированные фланцы | ||||

Плоские, приварные встык | t | - | 0,97t | 0,96t | - | 0,95t |

Со свободными кольцами | t | 0,97t | 0,90t | 0,96t | 0,90t | 0,81t |

Таблица В.2 - Расчетная температура элементов алюминиевых фланцев

Тип фланцевого соединения | Изолированные фланцы | Неизолированные фланцы | ||||

Плоские, приварные встык | t | - | 0,95t | 0,92t | - | 0,84t |

Со свободными кольцами | t | 0,95t | 0,90t | 0,92t | 0,87t | 0,75t |

Приложение Г

(обязательное)

Допускаемые напряжения для материала болтов (шпилек)

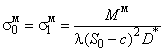

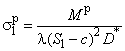

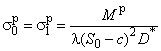

Номинальное допускаемое напряжение для болтов (шпилек) при затяжке и испытании вычисляют по формуле (Г.1) при температуре 20°C.

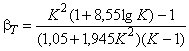

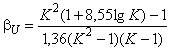

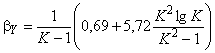

Номинальное допускаемое напряжение для болтов (шпилек) в рабочих условиях вычисляют по формулам (Г.1), (Г.2), но не более номинального допускаемого напряжения при затяжке:

- если расчетная температура для болтов (шпилек) из углеродистых сталей не превышает 380°C, низколегированных сталей - 420°C, аустенитных сталей - 525°C:

![]() ; (Г.1)

; (Г.1)

- если расчетная температура болтов (шпилек) из углеродистых сталей превышает 380°C, низколегированных сталей - 420°C, аустенитных сталей - 525°C:

, (Г.2)

, (Г.2)

где - коэффициент запаса по отношению к пределу текучести:

=2,6-2,8 - для углеродистых сталей, у которых

![]() ;

;

=2,3 - для углеродистых сталей, у которых

![]() ;

;

=1,9 - для сталей аустенитного класса;

=1,8 - коэффициент запаса прочности по пределу длительной прочности;

=1,1 - коэффициент запаса прочности по пределу ползучести.

Допускаемые напряжения для болтов (шпилек) при затяжке в рабочих условиях и при расчете на условия испытания вычисляют по формулам:

![]() ; (Г.3)

; (Г.3)![]() , (Г.4)

, (Г.4)

где =1,2 - коэффициент увеличения допускаемых напряжений при затяжке;

- коэффициент условий работы:

=1,0 - для рабочих условий;

=1,35 - для условий испытания;

- коэффициент условий затяжки:

=1,0 - при обычной не контролируемой затяжке;

=1,1 - при затяжке с контролем по крутящему моменту (см. приложение Л);

=1,3 - при затяжке с помощью одновременной контролируемой вытяжке шпилек.

Рекомендуемые значения крутящих моментов при затяжке приведены в приложении Л;

- коэффициент учета нагрузки от температурных деформаций:

=1,0 - если нагрузка от температурных деформаций не учитывается;

=1,3 - при расчете фланцев с учетом нагрузки от температурных деформаций.

Номинальные допускаемые напряжения для болтов (шпилек) приведены в таблице Г.1.

Таблица Г.1 - Номинальные допускаемые напряжения для болтов (шпилек)

Расчетная температура болтов (шпилек), °C | Номинальное допускаемое напряжение для болтов (шпилек), МПа | |||||||

Марки материала | ||||||||

35, 40 | 12Х18Н10Т, | 45Х14Н14В2М | 20Х13 | 35Х, 40Х, 38ХА, | 30ХМА | 25Х1МФ | Алюминиевый сплав Д16 | |

20 | 130,0 | 110,0 | 160,0 | 195,0 | 230,0 | 230,0 | 238,0 | 83 |

100 | 126,0 | 105,0 | 150,0 | 182,0 | 230,0 | 230,0 | 227,0 | 80 |

200 | 120,0 | 98,0 | 150,0 | 165,0 | 225,0 | 200,0 | 217,0 | 76 |

250 | 107,0 | 95,0 | 144,0 | 158,0 | 222,0 | 182,0 | 210,0 | - |

300 | 97,0 | 90,0 | 139,0 | 150,0 | 222,0 | 174,0 | 199,0 | - |

350 | 86,0 | 86,0 | 128,0 | 147,0 | 185,0 | 166,0 | 185,0 | - |

375 | 80,0 | 85,0 | 128,0 | 146,0 | 175,0 | 166,0 | 180,0 | - |

400 | 75,0 | 83,0 | 128,0 | 145,0 | 160,0 | 166,0 | 175,0 | - |

425 | 68,0 | 82,0 | 125,0 | 143,0 | 156,0 | 161,0 | 168,0 | - |

450 | - | 80,0 | 123,0 | 142,0 | - | 156,0 | 161,0 | - |

475 | - | 79,0 | 120,0 | 140,0 | - | - | 132,0 | - |

500 | - | 78,0 | 118,0 | - | - | - | 73,0 | - |

510 | - | 75,0 | 117,0 | - | - | - | 62,0 | - |

520 | - | 73,0 | 116,0 | - | - | - | - | - |

530 | - | 70,0 | 115,0 | - | - | - | - | - |

540 | - | 65,0 | 114,0 | - | - | - | - | - |

550 | - | 63,0 | 113,0 | - | - | - | - | - |

600 | - | 56,0 | - | - | - | - | - | - |

Продолжение таблицы Г.1

Расчетная температура болтов (шпилек), °C | Номинальное допускаемое напряжение для болтов (шпилек), МПа | |||||||

Марки материала | ||||||||

25Х2М1Ф | 20Х1МФ1БР | 18Х12ВМБРФ | 14Х17Н2 | 07Х16Н6 | 07Х21Г7АН5 | ХН35ВТ | 08Х15Н24ВА4ТР | |

20 | 238,0 | 238,0 | 238,0 | 232,0 | 321,0 | 191,0 | 208,0 | 231,0 |

100 | 232,0 | 234,0 | 234,0 | 230,0 | 314,0 | 145,5 | 196,0 | 226,0 |

200 | 231,0 | 224,0 | 231,0 | 220,0 | 312,5 | 144,5 | 186,0 | 221,0 |

250 | 224,0 | 213,0 | 227,0 | 218,0 | 309,5 | 131,0 | 186,0 | 219,0 |

300 | 220,0 | 202,0 | 227,0 | 209,0 | 307,0 | 118,0 | 186,0 | 217,0 |

350 | 213,0 | 185,0 | 220,0 | 207,0 | 307,0 | 115,5 | 186,0 | 215,0 |

375 | 209,0 | 183,0 | 216,0 | - | - | 114,0 | 186,0 | 214,0 |

400 | 206,0 | 182,0 | 213,0 | - | - | 113,0 | 186,0 | 213,0 |

425 | 202,0 | 178,0 | 208,0 | - | - | - | 186,0 | 213,0 |

450 | 199,0 | 175,0 | 203,0 | - | - | - | 186,0 | 213,0 |

475 | 195,0 | 171,0 | 196,0 | - | - | - | 186,0 | 213,0 |

500 | 139,0 | 145,0 | 172,0 | - | - | - | 186,0 | 208,0 |

510 | 128,0 | 138,0 | 164,0 | - | - | - | 185,0 | 205,0 |

520 | 117,0 | 131,0 | 156,0 | - | - | - | 184,0 | 202,0 |

530 | 107,0 | 124,0 | 147,0 | - | - | - | 183,0 | 199,0 |

540 | 64,0 | 117,0 | 139,0 | - | - | - | 181,0 | 196,0 |

550 | - | 110,0 | 131,0 | - | - | - | 180,0 | 195,0 |

560 | - | 103,0 | 122,0 | - | - | - | 165,0 | 183,0 |

570 | - | - | - | - | - | - | 150,0 | 171,0 |

580 | - | - | - | - | - | - | 135,0 | 169,0 |

590 | - | - | - | - | - | - | 120,0 | 157,0 |

600 | - | - | - | - | - | - | 115,0 | 147,0 |

610 | - | - | - | - | - | - | 110,0 | - |

620 | - | - | - | - | - | - | 105,0 | - |

630 | - | - | - | - | - | - | 100,0 | - |

640 | - | - | - | - | - | - | 94,0 | - |

650 | - | - | - | - | - | - | 88,0 | - |

Приложение Д

(справочное)

Площади поперечных сечений болтов (шпилек)

Площадь поперечного сечения болта (шпильки) по внутреннему диаметру резьбы и минимальные площади поперечных сечений шпилек с проточкой приведены в таблице Д.1. Все значения в таблице Д.1 приведены для резьбы с крупным шагом.

Таблица Д.1 - Площадь поперечного сечения болта (шпильки)

Диаметр болта (шпильки), мм | М10 | М12 | М16 | М20 | М22 | М24 | М27 | М30 |

Площадь поперечного сечения болтов (шпилек) без проточки, мм | 52,2 | 76,2 | 144,0 | 225,0 | 281,5 | 324,0 | 430,0 | 520,0 |

Площадь поперечного сечения болтов (шпилек) с проточкой, мм | 47,8 | 70,9 | 133,0 | 201,0 | 254,5 | 314,0 | 380,0 | 452,0 |

Окончание таблицы Д.1

Диаметр болта (шпильки), мм | М36 | М42 | М48 | М52 | М56 | М60 | М64 | М68 |

Площадь поперечного сечения болтов (шпилек) без проточки, мм | 760,0 | 1045,0 | 1376,0 | 1652,0 | 1905,0 | 2227,0 | 2520,0 | 2888,0 |

Площадь поперечного сечения болтов (шпилек) с проточкой, мм | 707,0 | 962,0 | 1257,0 | 1521,0 | 1810,0 | 2124,0 | 2290,0 | 2463,0 |

Приложение Е

(обязательное)

Плечи действия сил и коэффициенты жесткости

Плечи действия сил в болтах (шпильках) вычисляют по формулам:

- для приварных встык и плоских фланцев

![]() ; (Е.1)

; (Е.1)

- для фланцев со свободными кольцами:

![]() , (Е.2)

, (Е.2)

![]() . (Е.3)

. (Е.3)

Плечо усилия от действия давления на фланец для всех типов фланцев принимается равным:

![]() , (Е.4)

, (Е.4)

где - эквивалентная толщина втулки фланцев приварных встык, вычисляемая по формуле

![]() . (Е.5)

. (Е.5)

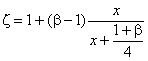

Коэффициент , зависящий от соотношения размеров конической втулки фланца

и х, определяют по графику, приведенному на рисунке Е.1, или вычисляют по формуле

, (Е.6)

, (Е.6)

где , х - вычисляют по формулам (К.9), (К.10) приложения К.

|

Рисунок Е.1 - Коэффициент

Эквивалентную толщину плоских фланцев и фланцев со свободными кольцами вычисляют по формуле

![]() . (Е.7)

. (Е.7)

Жесткость фланцевого соединения вычисляют по формулам:

- для приварных встык и плоских фланцев

; (Е.8)

; (Е.8)

- для фланцев со свободными кольцами

; (Е.9)

; (Е.9)

- для соединения фланца с крышкой

. (Е.10)

. (Е.10)

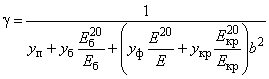

Коэффициент жесткости фланцевого соединения, нагруженного внутренним давлением или внешней осевой силой, вычисляют по формулам:

- для приварных встык и плоских фланцев с плоскими прокладками

; (Е.11)

; (Е.11)

- для соединения фланца с плоской прокладкой с крышкой

. (Е.12)

. (Е.12)

Для фланцев с овальными и восьмигранными прокладками и для свободных фланцев коэффициенты жесткости фланцевого соединения принимают равными 1.

Коэффициент жесткости фланцевого соединения, нагруженного внешним изгибающим моментом, вычисляют по формулам:

- для приварных встык и плоских фланцев

; (Е.13)

; (Е.13)

- для фланцев со свободными кольцами

. (Е.14)

. (Е.14)

Податливости ,

,

,

,

,

,

,

в формулах (Е.8)-(Е.14) определяют по приложению К.

Приложение Ж

(справочное)

Физические и механические свойства крепежных материалов

Модули продольной упругости крепежных материалов в зависимости от температуры приведены в таблице Ж.1.

Таблица Ж.1 - Модули продольной упругости крепежных материалов

Марка стали или сплава | Модуль упругости Е·10 | |||||||||

20 | 100 | 200 | 300 | 400 | 450 | 500 | 550 | 600 | 650 | |

10, 20, 25, 30, 35, 40 | 2,13 | 2,10 | 1,98 | 1,90 | 1,85 | 1,82 | 1,79 | - | - | - |

35Х, 40Х, 15ХМ, 30ХМА, 35ХМ | 2,18 | 2,15 | 2,08 | 2,01 | 1,92 | 1,86 | 1,79 | - | - | - |

12Х1МФ, | 2,15 | 2,12 | 2,08 | 2,02 | 1,94 | 1,89 | 1,83 | 1,77 | 1,70 | - |

20X13, | 2,28 | 2,22 | 2,13 | 2,05 | 1,93 | 1,89 | 1,84 | 1,75 | 1,70 | - |

12Х18Н10Т, | 2,05 | 2,02 | 1,97 | 1,90 | 1,81 | 1,80 | 1,73 | 1,70 | 1,65 | 1,60 |

07Х16Н6 | 2,08 | 2,01 | 1,92 | 1,83 | 1,73 | 1,68 | 1,62 | - | - | - |

07X21Г7АН5 | 2,13 | 2,00 | 1,93 | 1,89 | 1,83 | - | - | - | - | - |

10Х11Н22Т3МР | 1,9 | 1,81 | 1,69 | 1,58 | 1,48 | 1,42 | 1,37 | 1,33 | 1,31 | 1,30 |

Д16 | 0,71 | 0,67 | 0,59 | - | - | - | - | - | - | - |

| ||||||||||

Коэффициенты линейного расширения крепежных материалов в зависимости от температуры приведены в таблице Ж.2.

Таблица Ж.2 - Коэффициенты линейного расширения крепежных материалов

Марки стали или сплава | Коэффициент линейного расширения 10 | |||||

20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | |

10, 20, 25, 30, 35 | 11,1 | 11,9 | - | 13,4 | - | - |

40 | 11,3 | 12,0 | 13,3 | 13,3 | - | - |

20X13 | 10,4 | 10,9 | 11,4 | 11,8 | - | - |

14Х17Н2 | 10,6 | 10,8 | 11,0 | 11,1 | 11,3 | - |

35Х, 40Х, 38ХА | 13,4 | 13,3 | - | 14,8 | - | - |

20ХН3А | 11,0 | 12,0 | 13,0 | 13,5 | 14,0 | 14,5 |

30ХМА | 12,3 | 12,6 | 12,9 | 13,9 | - | 14,4 |

25X1МФ | 11,3 | 12,7 | - | 13,9 | - | 14,6 |

25Х2М1Ф | 12,5 | 12,9 | 13,3 | 13,7 | 14,0 | 14,7 |

18Х12ВМБФР | 11,2 | 11,3 | 11,4 | 11,8 | 12,0 | - |

37Х12Н8Г8МБФ | 15,9 | 18,0 | 19,2 | 21,5 | 22,4 | 21,0 |

12Х18Н10Т, | 16,6 | 17,0 | 18,0 | 18,0 | 18,0 | - |

45Х14Н14В2М | - | 17,0 | - | 18,0 | - | 18,0 |

ХН35ВТ | 14,8 | 15,1 | 15,5 | 15,9 | 16,1 | 16,6 |

08Х15Н24ВА4ТР | 14,5 | 15,5 | 16,3 | 16,8 | 17,2 | 17,4 |

07X16Н16 | 11,2 | 11,9 | 12,1 | 12,5 | 12,9 | - |

07X21Г7АН5 | 15,4 | 16,0 | 16,8 | 17,3 | - | - |

Д16 | 22,7 | 23,4 | - | - | - | - |

Приложение И

(обязательное)

Характеристики основных типов прокладок

Характеристики основных типов прокладок для использования в расчете фланцевых соединений по настоящему стандарту приведены в таблице И.1.

Таблица И.1 - Характеристики основных типов прокладок

Тип и материал прокладки | Прокладочный коэффициент | Удельное давление обжатия прокладки | Допускаемое удельное давление [ | Коэффициент обжатия | Условный модуль сжатия прокладки |

Плоская неметаллическая прокладка из: | |||||

резины по ГОСТ 7338 с твердостью по Шору А до 65 единиц | 0,5 | 2,0 | 18,0 | 0,04 | 0,3·10 |

резины по ГОСТ 7338 с твердостью по Шору А более 65 единиц | 1,0 | 4,0 | 20,0 | 0,09 | 0,4·10 |

паронита по ГОСТ 481 при толщине не более 2-3 мм | 2,5 | 20,0 | 130,0 | 0,90 | 0,02 |

картона асбестового по ГОСТ 2850 при толщине 1-3 мм | 2,5 | 20,0 | 130,0 | 0,90 | 0,02 |

фторопласта 4 при толщине 1-3 мм | 2,5 | 10,0 | 40,0 | 1,00 | 0,02 |

терморасширенного графитового материала (типа "Графлекс") с обтюратором | 2,0 | 4,0 | 200,0 | 1,00 | 0,02 |

терморасширенного графитового материала (типа "Графлекс") без обтюратора | 2,5 | 4,0 | 120 - при | 1,00 | 0,02 |

Плоская металлическая прокладка из: | |||||

алюминия марки АД по ГОСТ 21631 | 4,0 | 60,0 | - | - | - |

латуни марки Л63 по ГОСТ 2208 | 4,75 | 90,0 | - | - | - |

стали марки 05кп по ГОСТ 9045* | 5,5 | 125,0 | - | - | - |

Плоская прокладка из асбеста по ГОСТ 2850 в оболочке из: | |||||

алюминия | 3,25 | 38,0 | - | - | - |

меди и латуни | 3,5 | 46,0 | - | - | - |

стали марки 05кп | 3,75 | 53,0 | - | - | - |

стали марки 12Х18Н10Т | 3,75 | 63,0 | - | - | - |

Плоская спирально-навитая прокладка с лентой из: | |||||

нержавеющей стали | 3,0 | 69,0 | - | - | - |

углеродистой стали | 2,5 | 69,0 | - | - | - |

Кольцо с овальным или восьмигранным сечением из: | |||||

стали марки 05кп | 5,5 | 125,0 | - | - | - |

стали марки 08Х18Н10Т | 6,5 | 180,0 | - | - | - |

| |||||

________________

* Письмом Росстандарта от 25.12.2020 г. N 3883-ОГ/03 разъясняется, что "В таблице И.1 Приложения И ГОСТ 34233-2017 допущена опечатка". Следует читать: ГОСТ 1050. - .

Приложение К

(обязательное)

Определение податливости прокладки, болтов (шпилек), фланцев

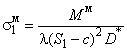

К.1 Податливость прокладки и болтов (шпилек)

Податливость прокладки вычисляют по формуле

![]() . (К.1)

. (К.1)

Для металлических и асбометаллических прокладок =0.

Податливость болтов (шпилек) вычисляют по формуле

![]() , (К.2)

, (К.2)

где ![]() - для болта;

- для болта;

![]() - для шпильки.

- для шпильки.

К.2 Расчетные параметры и угловая податливость фланцев

Параметр длины обечайки вычисляют по формуле

![]() . (К.3)

. (К.3)

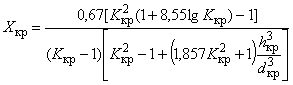

Отношение наружного диаметра тарелки фланца к внутреннему диаметру вычисляют по формуле

![]() . (К.4)

. (К.4)

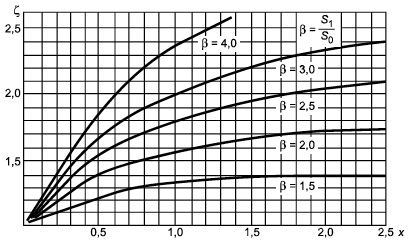

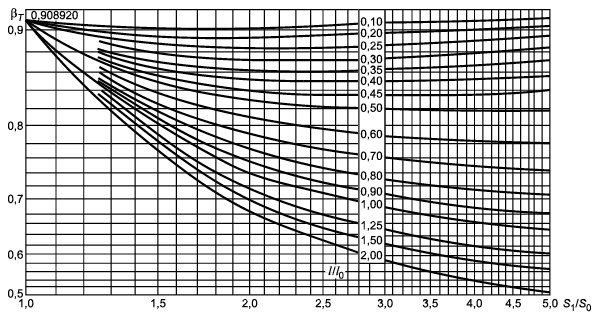

Коэффициенты ,

,

и

, зависящие от соотношения размеров тарелки фланца, определяют по графикам, приведенным на рисунке К.1, в зависимости от

или вычисляют по формулам:

; (К.5)

; (К.5)

; (К.6)

; (К.6)

; (К.7)

; (К.7)

![]() . (К.8)

. (К.8)

|

Рисунок К.1 - Коэффициенты ,

,

и

, зависящие от соотношения размеров тарелки фланца

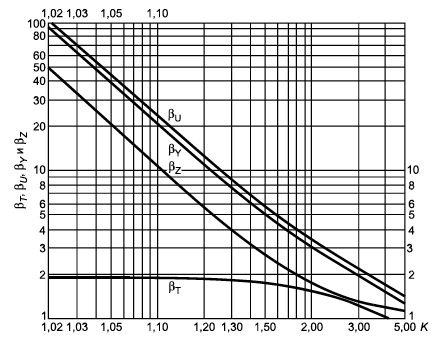

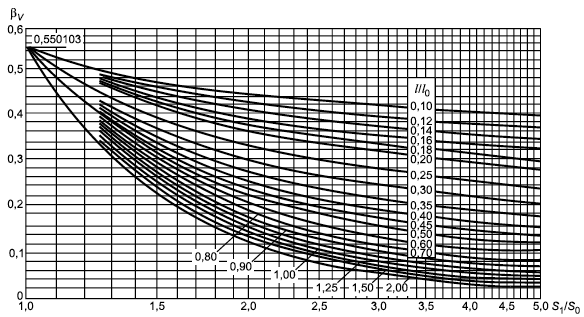

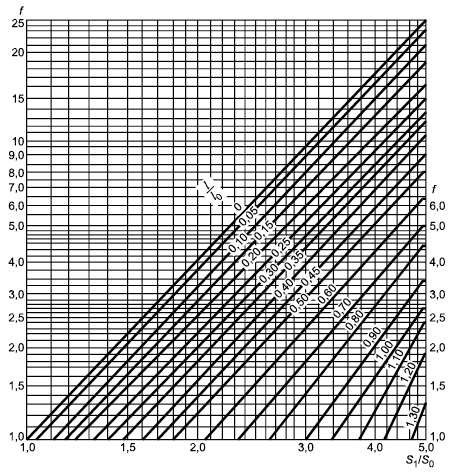

Коэффициенты ,

и

, зависящие от соотношения размеров втулки фланца, для фланцевых соединений с приварными встык фланцами с конической втулкой определяют по графикам, приведенным на рисунках К.2-К.4, в зависимости от отношений:

![]() ; (К.9)

; (К.9)

![]() . (К.10)

. (К.10)

|

Рисунок К.2 - Коэффициент

|

Рисунок К.3 - Коэффициент

|

Рисунок К.4 - Поправочный коэффициент для напряжений во втулке фланца

Для фланцевых соединений с приварными встык фланцами с прямой втулкой, плоскими фланцами и свободными фланцами: =0,91;

=0,55,

=1.

Коэффициент вычисляют по формуле

. (К.11)

. (К.11)

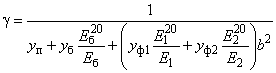

Угловую податливость фланца при затяжке вычисляют по формуле

![]() . (К.12)

. (К.12)

Угловую податливость кольца свободного фланца при затяжке вычисляют по формуле

![]() , (К.13)

, (К.13)

где ![]() . (К.14)

. (К.14)

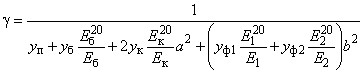

Угловую податливость фланца, нагруженного внешним изгибающим моментом, вычисляют по формулам:

- для приварных встык фланцев и плоских фланцев (см. рисунки 1, 2)

; (К.15)

; (К.15)

- для бурта свободного фланца (см. рисунок 3)

; (К.16)

; (К.16)

- для кольца свободного фланца (см. рисунок 3)

. (К.17)

. (К.17)

Коэффициент, учитывающий изгиб тарелки фланца между шпильками (болтами), вычисляют по формуле

. (К.18)

. (К.18)

Приведенный диаметр приварного встык фланца с конической или прямой втулкой равен:

![]() - при

- при ![]() ;

;

![]() - при

- при ![]() и

и ; (К.19)

![]() - при

- при ![]() и

и .

Приведенный диаметр плоского фланца: ![]() .

.

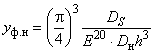

К.3 Угловые податливости фланца со сферической неотбортованной крышкой и плоской крышки

Угловую податливость фланца со сферической необортованной* крышкой вычисляют по формуле

________________

* Текст документа соответствует оригиналу. - .

, (К.20)

, (К.20)

где  ,

,

.

.

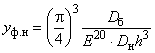

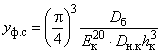

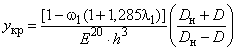

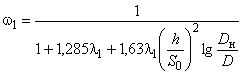

Угловую податливость плоской крышки вычисляют по формуле

, (К.21)

, (К.21)

где  ,

,

![]() .

.

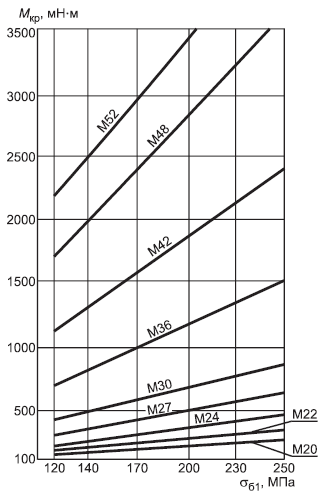

Приложение Л

(справочное)

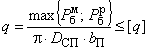

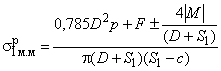

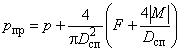

Крутящий момент на ключе при затяжке

Крутящий момент при затяжке для болтов (шпилек) без смазки в зависимости от напряжения в болте (шпильке) определяют по графику на рисунке Л.1. В случае применения болтов со смазкой значение

снижается на 25%.

|

Рисунок Л.1* - Крутящий момент при затяжке для болтов (шпилек)

________________

* Письмом Росстандарта от 22.01.2021 г. N 200-ОГ/03 разъясняется, что в ГОСТ 34233.4–2017 в приложении Л "имела место опечатка на рисунке Л.1 в обозначении размерности. Вместо "Мкр, мН·м" должно быть "Мкр, Н·м". - .

При 120 МПа крутящий момент вычисляют по формуле

![]() . (Л.1)

. (Л.1)

При определении величины крутящего момента следует учитывать все возможные режимы нагружения фланцевого соединения.

УДК 66.023:006.354 | МКС 71.120 | NEQ |

75.200 | ||

Ключевые слова: сосуды, аппараты, фланцы, нормы и методы расчета на прочность, герметичность | ||

Электронный текст документа

и сверен по:

, 2019