МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ (МГС)

INTERSTATE COUNCIL FOR STANDARDIZATION, METROLOGY AND CERTIFICATION

(ISC)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ГОСТ 33714.5— 2024

КРАНЫ ГРУЗОПОДЪЕМНЫЕ

Технический контроль

Часть 5

Краны мостовые и козловые

(ISO 9927-5:2017, NEQ)

Издание официальное

Москва Российский институт стандартизации 2024

ГОСТ 33714.5—2024

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены»

Сведения о стандарте

1 РАЗРАБОТАН Акционерным обществом «РАТТЕ» (АО «РАТТЕ»)

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 30 апреля 2024 г. № 172-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166)004—97 | Код страны по МК (ИСО 3166) 004—97 | Сокращенное наименование национального органа по стандартизации |

Армения | АМ | ЗАО «Национальный орган по стандартизации и метрологии» Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Россия | RU | Госстандарт |

Таджикистан | TJ | Таджи кета нда рт |

Узбекистан | UZ | Узбекское агентство по техническому регулированию |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 5 августа 2024 г. № 1025-ст межгосударственный стандарт ГОСТ 33714.5—2024 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2025 г.

5 Настоящий стандарт разработан с учетом основных нормативных положений международного стандарта ISO 9927-5:2017 «Краны. Технический контроль. Часть 5. Мостовые и козловые краны, включая портальные и полупортальные краны и их опорные конструкции» («Cranes — Inspections — Part 5: Bridge and gantry cranes, including portal and semi-portal cranes and their supporting structures», NEQ)

6 ВВЕДЕН ВПЕРВЫЕ

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге «Межгосударственные стандарты»

© Оформление. ФГБУ «Институт стандартизации», 2024

В Российской Федерации настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

II

ГОСТ 33714.5—2024

Введение

Настоящий стандарт является пятой частью серии стандартов «Краны грузоподъемные. Технический контроль» и устанавливает специальные требования к проведению контроля технического состояния мостовых и козловых (полукозловых) кранов с учетом нормативных положений международного стандарта ISO 9927-5:2017 «Краны. Технический контроль. Часть 5. Мостовые и козловые краны, включая портальные и полупортальные краны и их опорные конструкции» («Cranes — Inspections — Part 5: Bridge and gantry cranes, including portal and semi-portal cranes and their supporting structures». Требования настоящего стандарта дополняют или изменяют общие требования, установленные ГОСТ 33714.1. Положения настоящего стандарта на добровольной основе могут быть использованы при разработке эксплуатационных документов на мостовые и козловые (полукозловые) краны, подтверждении и оценке соответствия грузоподъемных кранов требованиям технических регламентов, действующих в государствах принявших данный стандарт, а также при проверке работоспособности эксплуатирующихся кранов в случаях, установленных законодательством в области промышленной безопасности государств, принявших настоящий стандарт.

Ill

ГОСТ 33714.5—2024

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

КРАНЫ ГРУЗОПОДЪЕМНЫЕ

Технический контроль

Часть 5

Краны мостовые и козловые

Cranes. Inspections. Part 5. Overhead travelling and portal bridge cranes

Дата введения — 2025—01—01

1 Область применения

Настоящий стандарт устанавливает специальные требования к контролю технического состояния мостовых и козловых (полукозловых) кранов (далее — краны).

Настоящий стандарт распространяется на все виды кранов мостового типа в соответствии с ГОСТ 33709.5.

Настоящий стандарт не распространяется на контроль перед первым использованием крана.

Невыполнение требований настоящего стандарта может привести к увеличению риска использования кранов.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные

стандарты:

ГОСТ 31384 Защита бетонных и железобетонных конструкций от коррозии. Общие технические требования

ГОСТ 32575.1 Краны грузоподъемные. Ограничители и указатели. Часть 1. Общие положения

ГОСТ 33709.1 Краны грузоподъемные. Словарь. Часть 1. Общие положения

ГОСТ 33709.5 Краны грузоподъемные. Словарь. Часть 5. Краны мостовые и козловые

ГОСТ 33714.1 Краны грузоподъемные. Технический контроль. Часть 1. Общие положения

ГОСТ 33718 Краны грузоподъемные. Проволочные канаты. Уход и техническое обслуживание, проверка и отбраковка

ГОСТ 34017 Краны грузоподъемные. Классификация режимов работы

ГОСТ 34020—2016 Краны грузоподъемные. Допуски для колес, рельсовых путей кранов и их гру

зовых тележек

ГОСТ 34680—2020 Краны грузоподъемные. Крюки кованые и штампованные. Технические требо

вания

ГОСТ 34687—2020 Краны грузоподъемные. Правила и методы испытаний

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия

Издание официальное

1

ГОСТ 33714.5—2024

настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 32575.1, ГОСТ 33709.1 и ГОСТ 33709.5.

4 Общие положения

Общие принципы технического контроля состояния грузоподъемных кранов, виды контроля и его периодичность установлены ГОСТ 33714.1.

5 Технический контроль

5.1 Общие положения

5.1.1 Проверки, осуществляемые при контроле (периодичность, содержание, ответственные лица, результаты и отчеты), должны соответствовать таблице А.1 приложения А, в которой представлен перечень обязательных проверок при проведении соответствующего вида контроля.

Примечание — Следует всегда руководствоваться указаниями инструкций изготовителя крана при проведении проверок и оценке выявленных дефектов, а при отсутствии таких указаний — приведенными в настоящем стандарте.

5.1.2 Примеры характерных дефектов (повреждений) металлических конструкций, кранов и их предельные значения приведены в таблицах Б.1 и Б.2 приложения Б.

Примечание — Следует учитывать, что перечни дефектов, приведенные в таблицах, не являются исчерпывающими.

5.1.3 Отклонения планово-высотного положения рельсового пути крана и грузовой тележки оценивают в соответствии с ГОСТ 34020.

5.2 Ежедневный (ежесменный) осмотр

5.2.1 Ежедневный (ежесменный) осмотр, который проводят в соответствии с указаниями эксплуатационной документации крана, в общем случае включает в себя:

- проверку отсутствия посторонних предметов на посадочной площадке, площадках, проходах и галереях крана;

- проверка наличия соответствующих информационных и предупредительных табличек (например, с величиной номинальной грузоподъемности, обозначения направлений движения — для кранов, управляемых с пола и т. п.), а также наличия предупредительной окраски опасных элементов крана;

- визуальный осмотр общего состояния крана (без разборки его узлов) с целью выявления видимых дефектов металлоконструкции и механизмов (следует обращать особое внимание на состояние канатов, цепей, блоков), крюков и их предохранительных замков, других грузозахватных органов);

- проверку наличия дополнительного оборудования в кабине (огнетушителя и т. д.);

- визуальный осмотр органов управления в кабине или на подвесном/радиопульте для кранов, управляемых с пола;

- визуальный осмотр рельсового пути и путевого оборудования;

- проверку функционирования главного выключателя крана;

- проверку функционирования всех органов управления краном;

- проверку функционирования механизмов без нагрузки.

Примечание — При проведении проверки функционирования механизмов следует обращать внимание на появление необычных шумов и вибрации;

- проверку функционирования органов аварийной остановки;

- проверку функционирования устройств и приборов безопасности (конечных и блокировочных выключателей, звукового сигнала и т. д.);

2

ГОСТ 33714.5—2024

- проверку функционирования тормозов (как правило, без нагрузки);

- состояния осветительных приборов для освещения рабочей зоны (при наличии).

Примечание — Если на кране имеется интеллектуальная система самодиагностики, следует убедиться в отсутствии сообщений об ошибках.

5.2.2 Результаты осмотра должны быть записаны в вахтенный журнал.

5.3 Ежеквартальный осмотр

5.3.1 При проведении ежеквартального осмотра демонтаж отдельных узлов крана, как правило, не требуется.

5.3.2 Ежеквартальный осмотр, который, как правило, совмещают с техническим обслуживанием крана в соответствии с указаниями изготовителя, в общем случае включает в себя:

- выполнение проверок ежедневного (ежесменного) осмотра;

- проверку уровня смазочных материалов, отсутствия течи масла, наличия смазки;

- проверку гидравлического оборудования (при наличии) на отсутствие течи масла;

- проверку состояния крюков и их предохранительных замков, других грузозахватных органов — убедиться в отсутствии видимой деформации, трещин, износа;

- проверку состояния канатов, выполняемую в соответствии с ГОСТ 33718;

- проверку состояния крепления канатов, цепей и лент;

- проверку состояния канатных блоков и их подшипников;

- проверку состояния редукторов, муфт, валов и осей (наличие люфтов, следов износа и т. п.);

- проверку состояния сварных и болтовых соединений на отсутствие коррозии, ослабления соединений (визуальный осмотр);

- проверку состояния тормозов: проверка толщины тормозных обкладок, регулировка, проверка отсутствия постороннего шума и т. д.;

- проверку состояния балансирных тележек (при наличии), ходовых колес, боковых роликов и их осей механизмов передвижения;

- проверку состояния систем токоподвода крана и грузовой тележки;

- проверку состояния гидравлических и пневматических рукавов (при наличии); особое внимание следует уделять местам постоянных перегибов;

- проверку эффективности срабатывания тормозов (осуществляют выполнением рабочих движений без груза, однако при наличии сомнений в эффективности тормозов, движения следует повторить с номинальным грузом);

- проверку корректности работы ограничителя грузоподъемности (при наличии) (выполняют в соответствии с указаниями предприятия-изготовителя). При отсутствии специальных указаний проверку следует выполнять ежеквартально грузом, указанным в эксплуатационной документации крана, как правило, 110 %—115 % номинальной грузоподъемности. Выполнять какие-либо рабочие движения, кроме подъема груза, не рекомендуется.

5.3.3 В объем проверок должны быть также включены узлы, вскрытие которых предусмотрено эксплуатационными документами и необходимо для проведения технического обслуживания (например, крышка конечного выключателя для смазки его механических узлов и проверки затяжки контактов).

5.3.4 Процедура ежеквартального осмотра должна включать в себя проверку правильного и своевременного внесения записей в эксплуатационную документацию.

5.3.5 По окончании осмотра соответствующие записи должны быть внесены в журнал осмотров.

5.3.6 Ежеквартальный осмотр, как правило, выполняет опытный специалист, например, сервисный инженер.

5.3.7 Компетентный специалист может рекомендовать сократить интервал между ежеквартальными осмотрами.

5.4 Периодический контроль

5.4.1 При проведении периодического контроля демонтаж отдельных узлов крана, как правило, не требуется, однако, по требованию специалиста, выполняющего контроль, узел, состояние которого вызвало у него сомнение, может быть разобран или демонтирован.

5.4.2 Периодичность проведения контроля зависит от условий эксплуатации машины, но не должна превышать 12 мес.

3

ГОСТ 33714.5—2024

5.4.3 Периодический контроль должен выполнять опытный специалист, например, сервисный инженер. До начала проверок ему должны быть предоставлены:

- отчет о предыдущих проверках;

- данные регистратора параметров работы крана (при наличии) (циклы, часы, дни, нагрузки и т. д.), позволяющие узнать время службы компонентов и крана в целом.

5.4.4 Периодический контроль должен включать визуальный осмотр и функциональные испытания крана, как с нагрузкой, так и без нее. Функциональные испытания всех компонентов следует проводить в наиболее неблагоприятном для этих компонентов положении.

Примечание — Руководством по эксплуатации крана или нормативными документами государств, принявших настоящий стандарт, может быть предусмотрено проведение функциональных тестов с нагрузкой, превышающей номинальную грузоподъемность крана на 10 % и более.

5.4.5 Периодический контроль, который, как правило, совмещают с техническим обслуживанием крана в соответствии с указаниями изготовителя, в общем случае включает:

- выполнение проверок ежедневного (ежесменного) и ежеквартального осмотра;

- идентификацию крана и проверку наличия идентификационных табличек изготовителя крана и изготовителей его узлов;

- проверки:

- наличия паспорта и руководства по эксплуатации;

- правильности заполнения эксплуатационной документации, в том числе, наличия записей о техническом обслуживании и технических освидетельствованиях;

- состояния электрооборудования, включая измерения сопротивления изоляции и заземления;

- состояния рельсовых путей крана и грузовой тележки, включая измерение планово-высотного положения и износа рельсов;

- состояния тупиковых упоров и их креплений;

- отсутствия повреждений средств доступа (лестниц, площадок, галерей и т. д.);

- состояния главных балок, включая проверку крепления подтележечных рельсов, измерение планово-высотного положения и износ рельсов, измерение величины строительного подъема/остаточ-ного прогиба;

- состояния крюка(ов) и иных грузозахватных органов;

- состояния осветительных приборов для освещения рабочей зоны (при наличии);

- выявление:

- люфтов в зубчатых передачах редукторов и открытых передач, течь масла из редукторов;

- признаков износа или повреждений соединительных элементов между отдельными компонентами крана (например, муфт, шпоночных или шлицевых соединений);

- необычного шума или вибрации;

- недопустимо высокой температуры на наружных поверхностях отдельных компонентов;

- ослабленных болтовых соединений, болтов с трещинами, элементов с сорванной или забитой резьбой и т. п.;

- недопустимого износа и/или повреждений тормозных обкладок и тормозных дисков и барабанов;

- дефектов электрической установки (ослабление крепления кабельных вводов, повреждения изоляции кабелей и т. п.);

- дефектов блоков и барабанов;

- дефектов канатов и цепей;

- дефектов крюков и других грузозахватных органов;

- дефектов балансирных тележек и ходовых колес крана и грузовых тележек;

- крепежных устройств, предотвращающих угон крана ветром;

- дефектов сварных соединений;

- трещин в несущих металлоконструкциях, элементах площадок, проходов и ограждений.

5.4.6 При выполнении тестов проверяют:

- механизмы, в том числе надежность срабатывания тормозов, отсутствие посторонних шумов и т. п.;

- ограничители, указатели и регистратор параметров работы крана.

Примечание — При выполнении проверки ограничителя грузоподъемности масса испытательного груза должна соответствовать настройке срабатывания ограничителя.

4

ГОСТ 33714.5—2024

5.4.7 При проверке состояния металлоконструкций особое внимание должно быть уделено следующим местам возможного появления повреждений:

- участкам резкого изменения сечений;

- местам, подвергшимся повреждениям или ударам во время монтажа и перевозки;

- местам, где при работе возникают значительные напряжения, коррозия или износ;

- местам, характерным для конструкций кранов данного типа, где наиболее вероятно могут возникнуть трещины;

- местам возможного скопления влаги;

- технологическим дефектам сварных (и в первую очередь ремонтных) соединений: подрезы, прожоги, перерывы в швах, незаваренные кратеры, резкие переходы от наплавленного металла к основному, превышение выпуклости сварного шва (валика) и незаполненность (неполномерность) сварного шва;

- местам повторной заварки трещин в сварных соединениях или в основном металле.

При проведении внешнего осмотра особое внимание необходимо обращать на наличие:

- трещин в основном металле, сварных швах и околошовной зоне, косвенными признаками наличия которых являются шелушение и растрескивание краски, местная коррозия, подтеки ржавчины и т. п.;

- механических повреждений;

- расслоения основного металла (например, на торцевых поверхностях свесов поясов коробчатых металлоконструкций);

- некачественного исполнения ремонтных сварных соединений;

- выработки отверстий и износа осей в шарнирных соединениях, ослабления болтовых и заклепочных соединений;

- возникших очагов коррозии.

5.4.8 При проверке механизмов, канатно-блочных систем и других узлов следует особое внимание обращать на следующие возможные дефекты:

- трещины в рамах, корпусах редукторов или рычагах тормозов, в тормозных шкивах и подобных узлах;

- поломка тормозных пружин;

- износ зубчатых зацеплений;

- износ ходовых колес;

- выработка (износ) шарнирных соединений, тормозных шкивов, обкладок тормозов, крюка, блоков, барабанов и т. п.;

- ослабление болтовых соединений;

- нарушение соосности валов, соединенных зубчатой или втулочно-пальцевой муфтой;

- вибрации и видимое биение тормозного шкива или барабана;

- износ или разрушение уплотнений.

5.4.9 Для блоков канатной системы характерны следующие повреждения, которые могут привести к обрыву или перетиранию каната:

- трещины или сколы реборды;

- износ по ручью или реборде блока;

- отпечатки прядей каната на поверхности ручья:

- отсутствие смазочного материала в подшипниках и, как следствие, их заклинивание и стопорение блока.

5.4.10 Для оценки состояния стальных канатов применяют нормы браковки, приведенные в ГОСТ 33718. В случае применения на кране канатов из полимерных материалов при их браковке руководствуются исключительно указаниями изготовителя крана.

5.4.11 Состояние грузовых крюков оценивают в соответствии с требованиями раздела 12 ГОСТ 34680—2020.

5.4.12 Проверку работоспособности шарнирных соединений механизмов (у штоков гидротолкателей, в шарнирах элементов тормозов и т. п.) проводят при работе крана либо при неработающем кране путем проверки легкости перемещения элементов вручную (где это возможно).

5.4.13 Проверку работоспособности механизмов рекомендуется совмещать с проверкой электрооборудования. Проверку проводят при поочередной работе всех механизмов с грузом на крюке, соответствующим 30 % — 100 % номинальной грузоподъемности. При работе обращают внимание на плав-

5

ГОСТ 33714.5—2024

ность пуска и торможения механизмов, отсутствие биения тормозных шкивов и барабанов, состояние креплений, характер шума в редукторах, правильность укладки канатов на барабан.

5.4.14 Проверку работоспособности кранового подъемника (при наличии) проводят в соответствии с указаниями руководства по эксплуатации.

5.4.15 При проверке противоугонных захватов обращают особое внимание на комплектность, исправность и работоспособность приводных устройств захватов, на износ поверхностей губок захватов, а также оценивают прилегание их к головке рельса в рабочем состоянии.

5.4.16 Планово-высотное положение рельсового пути крана и подтележечных путей оценивают в соответствии с указаниями руководства по эксплуатации крана, а при их отсутствии применяют требования раздела 8 ГОСТ 34020—2016.

5.4.17 По окончании контроля должны быть внесены соответствующие записи в эксплуатационные документы крана. Записи должны включать в себя оценку целесообразности внесения изменений в конструкцию крана для выполнения требований измененных или вновь выпущенных стандартов.

5.5 Расширенный периодический контроль

5.5.1 Расширенный периодический контроль выполняют в соответствии с Программой, разработанной владельцем крана или компетентным специалистом в соответствии с настоящим стандартом, руководством по эксплуатации и требованиями нормативных документов государств, принявших настоящий стандарт.

5.5.2 Расширенный периодический контроль выполняют с целью тщательной проверки технического состояния крана и, по возможности, восстановления ресурса отдельных компонентов или крана в целом.

5.5.3 Расширенный периодический контроль выполняют через рекомендованные изготовителем крана интервалы времени или на основе зарегистрированных данных о работе крана, но не чаще одного раза в три года.

5.5.4 Расширенный периодический контроль должен выполнять компетентный специалист. До начала проверок ему должны быть предоставлены:

- отчет о предыдущих проверках;

- данные с автоматического регистратора параметров работы крана (при наличии) (циклы, часы, дни, нагрузки и т. п.), позволяющие узнать время службы компонентов и крана в целом.

5.5.5 Перечень проверок, выполняемых при проведении расширенного периодического контроля, в общем случае, совпадает с перечнем проверок периодического контроля. По решению лица, проводящего расширенный контроль, может потребоваться проведение демонтажа отдельных элементов крана. Кроме того, может потребоваться применение одного или нескольких видов неразрушающего контроля. При принятии решения о демонтаже или проведении неразрушающего контроля компетентный специалист должен, в том числе, принимать во внимание:

- результаты предыдущих проверок;

- результаты текущих проверок и испытаний;

- результаты текущих визуальных проверок.

Примечание — Нормативными документами государств, принявших настоящий стандарт, объем проверок может быть дополнен обязательным проведением статических и динамических испытаний крана, проводимых в соответствии с требованиями 8.3 ГОСТ 34687—2020.

5.5.6 Проверку работоспособности кранового подъемника (при его наличии) проводят в соответствии с указаниями 6.3.6 ГОСТ 34687—2020.

5.5.7 По окончании контроля должен быть составлен отчет, содержащий результаты проверки, выводы и рекомендации по дальнейшей эксплуатации крана, включая срок следующего расширенного периодического контроля.

В случае если кран или его компонент используются с превышением паспортной группы режима работы или находятся в состоянии, которое представляется опасным, компетентное лицо, выполнявшее контроль, обязано рекомендовать соответствующие мероприятия, включая сокращение интервалов времени между проведением определенных видов контроля.

5.5.8 Действия с регистратором параметров по окончании расширенного периодического контроля и устранения выявленных дефектов (обнуление параметров, сохранение текущих значений в качестве начальных и т. д.) должны быть выполнены в соответствии с указаниями руководства по эксплуатации крана и (или) регистратора параметров.

6

ГОСТ 33714.5—2024

5.5.9 По окончании контроля должны быть внесены соответствующие записи в эксплуатационные документы крана. Записи должны включать в себя оценку целесообразности внесения изменений в конструкцию крана для выполнения требований измененных или вновь введенных стандартов.

5.6 Внеплановый контроль

5.6.1 Внеплановый контроль проводят в случаях и в порядке, установленных ГОСТ 33714.1.

5.6.2 Объем работ при внеплановом контроле должен соответствовать причине его проведения (например, при замене грузозахватного органа достаточно выполнить осмотр и статические испытания, а после монтажа крана на новом месте или аварии выполняют расширенный периодический контроль в соответствии с указаниями 5.5).

5.6.3 По окончании контроля должны быть внесены соответствующие записи в эксплуатационные документы крана. Записи должны включать в себя краткий перечень выполненных работ (в случае проведения ремонта) или ссылку на проект реконструкции.

5.7 Обследование

5.7.1 Обследования проводят в случаях, предусмотренных ГОСТ 33714.1.

5.7.2 Перечень проверок, выполняемых при обследовании, должен соответствовать перечню проверок при расширенном периодическом контроле. При необходимости этот перечень может быть расширен дополнительными исследованиями (например, исследованиями деградации материалов несущих металлоконструкций, проведением химического анализа и механических испытаний материалов и др.).

Обследование должно также включать:

- оценку качества выполненного ремонта (реконструкции) в случае его проведения;

- оценку функционирования системы технического обслуживания и ремонта;

- разработку условий и (или) ограничений по дальнейшей эксплуатации крана (при необходимости).

5.7.3 При определении остаточного ресурса должен быть установлен ориентировочный срок, на который предполагается продолжить эксплуатацию крана. При отсутствии предложений со стороны владельца крана указанный срок, включаемый во все последующие расчеты, назначает компетентный специалист, выполняющий оценку остаточного ресурса.

5.7.4 Владельцем крана должны быть предоставлены сведения об ожидаемых условиях использования крана на назначенный срок последующей эксплуатации, в том числе:

- данные о загрузке крана;

- сведения о структуре типового цикла работы крана;

- характеристику среды (степень агрессивного воздействия, температурные и другие условия).

В соответствующих случаях предоставляются также сведения о возможном климатическом воздействии на металлические конструкции и о сейсмичности района установки крана.

5.7.5 При проведении обследования после окончания срока службы крана (календарного или установленного по данным регистратора параметров работы крана) необходимо провести оценку остаточного ресурса металлических конструкций крана с учетом выявленных дефектов. При этом предварительно следует оценить принципиальную возможность продления срока службы крана, применяя балльную оценку дефектов в соответствии с таблицей 1.

5.7.5.1 Решение о необходимости оценки остаточного ресурса и условиях дальнейшей эксплуатации крана по состоянию металлоконструкции принимают с учетом следующих рекомендаций:

- при суммарном числе баллов не более трех остаточный ресурс может не оцениваться;

- при суммарном числе баллов более трех, но менее пяти, кран после выполнения соответствующих оценок и проведения ремонта, как правило, может эксплуатироваться с паспортной грузоподъемностью в течение срока, на который оценивался его остаточный ресурс;

- при суммарном числе баллов от пяти до десяти включительно, в случае, когда имеются отдельные дефекты, оцененные не менее трех баллов, грузоподъемность крана, как правило, должна быть снижена не менее чем на 25 % и кран переведен в более низкую режимную группу.

Примечание — При выполнении оценки величины остаточного ресурса кранов, имеющих паспортную группу классификации режима работы Аб и выше по ГОСТ 34017, а также обслуживающих технологические процессы, связанные с интенсивной эксплуатацией крана, вне зависимости от фактической загрузки крана (например, простоев, определяемых неритмичной поставкой сырья и/или материалов) искусственное снижение группы классификации крана не разрешается;

- при суммарном числе баллов более 10 кран подлежит снятию с эксплуатации и списанию.

7

ГОСТ 33714.5—2024

Таблица 1 — Оценка дефектов в баллах

Вид дефекта | Характеристика дефекта | ||

Дефекты изготовления или монтажа | Дефекты, возникшие из-за грубого нарушения нормальной эксплуатации | Дефекты, возникшие при длительной нормальной эксплуатации | |

Количество баллов | |||

1 Нарушение лакокрасочного покрытия | 0,1 | ||

2 Коррозия несущих элементов: не более 5 % толщины элемента не более 10 % толщины элемента свыше 10 % толщины элемента | Возникновение по-добного дефекта маловероятно | — | — |

0,2 1 4 | |||

3 Трещины, разрывы в швах или в около-шовной зоне | Возникновение трещин маловероятно | 1 | 4 |

4 Трещины, разрывы в зонах, удаленных от сварных швов | Возникновение трещин маловероятно | 1 | 5 |

5 Разрывы болтов в соединениях, где болты работают на растяжение | Возникновение подобного дефекта маловероятно | 1 | 4 |

6 Срез болтов в соединениях, где болты работают на срез | Возникновение подобного дефекта маловероятно | 1 | 4 |

7 Деформации элементов ферменных конструкций, превышающие предельные значения: - пояса - раскосы | 1 0,5 | 2,5 1 | 5 2 |

8 Деформации элементов листовых конструкций (кроме местных деформаций свесов поясов), превышающие предельные значения | 1 | 1,5 | 5 |

9 Расслоение металла, перекрывающее не менее 50 % размера сечения пояса, стенки и т. п. | 5 | ||

10 Любые дефекты, возникшие в месте предыдущего ремонта, не попадающие под определения предыдущих строк данной таблицы | 1 | 1 | 2 |

5.7.6 Оценку остаточного ресурса выполняют только после устранения выявленного дефекта (дефектов и повреждений) расчетных элементов металлической конструкции, включая последующее восстановление лакокрасочного покрытия отремонтированных узлов и элементов.

Расчет остаточного ресурса элементов конструкции, подвергшихся замене или ремонту, должен быть выполнен с учетом конструктивных решений, принятых в реализованном проекте ремонта.

5.7.7 При назначении срока календарного остаточного ресурса следует учитывать конструктивные особенности крана, а также статистические данные заводов-изготовителей и сведения о часто встречающихся дефектах и повреждениях, касающихся кранов подобной конструкции.

5.7.8 Оценка остаточного ресурса может быть проведена экспертным, расчетным или расчетноэкспериментальным методом.

8

ГОСТ 33714.5—2024

5.7.9 Экспертный метод оценки календарного остаточного ресурса рекомендуется для кранов групп классификации режима работы А1—А5 по ГОСТ 34017.

5.7.10 Оценку остаточного ресурса расчетным или расчетно-экспериментальным методом рекомендуется выполнять только в случаях, когда на основании документально подтвержденной информации могут быть определены показатели нагруженности расчетных элементов конструкции (с учетом динамических, технологических, ветровых и др. нагрузок) за период с начала эксплуатации крана до момента проведения определения остаточного ресурса. При этом недокументированная информация о величине и характере распределения грузопотоков на объекте и т. п. не может быть принята в качестве объективных исходных данных для расчета.

При наличии на кране регистратора параметров работы следует использовать данные о нагруженности крана, записанные указанным прибором, как наиболее объективные.

Основанием для расчета может быть также установленный экспериментальным путем уровень накопления внутренних повреждений материала расчетных элементов металлических конструкций.

Примечание — Расчет должен базироваться не на проектных, а на фактических данных об особенностях расчетных элементов конструкции данного крана, включая учет влияния имеющихся (отремонтированных) дефектов и повреждений, а также толщины металла и фактические геометрические размеры.

5.7.11 При наличии статистической информации об изменении состояния расчетных конструкций кранов конкретных типов (например, о темпах развития повреждений), последняя также может быть использована для определения остаточного ресурса.

5.7.12 При выполнении оценки остаточного ресурса должны быть учтены:

- марка (марки) материала основных расчетных элементов конструкции (при отсутствии достоверных сведений, подтвержденных сертификатами, выполняют отбор проб для определения химического состава и механических свойств материала);

- особенности выполнения монтажных стыков основных расчетных элементов конструкции (сварные, болтовые фланцевые, на высокопрочных болтах или закладных пальцах и т. д.);

- сведения о выполненных реконструкциях крана (с приложением технической документации);

- сведения о выполненных ремонтах металлоконструкции (при наличии — с приложением ремонтной документации);

- сведения о заменах грузового каната(ов), заменах (или ремонтах) ходовых колес крана и тележки, канатного барабана(ов), редукторов, блоков, крюка(ов) и других грузозахватных органов, грейфера, подтележечных рельсов или ездового монорельса;

- вид грузов, перемещаемых краном и характеристику обеспечиваемого краном грузопотока за срок службы крана;

- температурный режим и особенности атмосферы объекта, на котором установлен кран;

- протоколы и акты очередных и внеочередных обследований, проведенных в связи с продлением срока службы крана, в том числе сведения о выявленных дефектах, иллюстрированные фотографиями, эскизами и (или) чертежами;

- эскиз (чертеж) металлоконструкции крана (в случае необходимости последующего проведения расчетов);

- фактические показатели группы классификации (режима работы) (при наличии — данные, более точно характеризующие нагруженность крана и его расчетных элементов металлоконструкции, в том числе полученные с помощью регистратора параметров, полученные из анализа грузопотоков за срок службы крана, спектрального распределения грузов, структуры цикла работы крана, траектории перемещения грузовой тележки);

- периоды простоя крана, их причины;

- показатели режима на срок эксплуатации крана после назначения календарного остаточного ресурса;

- сведения о выявленных дефектах, повреждениях и отклонениях от требований нормативной и эксплуатационной документации, включая превышающие предельно допустимые;

- повреждения и дефекты расчетных элементов конструкции, включая трещины, разрывы, локальные и общие остаточные деформации, коррозионный и механический износ, состояние лакокрасочных покрытий и т. п. Особое внимание следует уделять усталостным трещинам, фиксировать их расположение и направление и оценивать причину их возникновения (в том числе, не стали ли они следствием явных дефектов конструкции или нарушения технологии изготовления), а также повторному появлению дефектов в одних и тех же местах и увеличению количества однотипных дефектов, выявленных при проведении периодических контролей.

9

ГОСТ 33714.5—2024

Примечание — Для выявления дефектов, в основном, применяют визуальный метод. Физические неразрушающие методы контроля рекомендуется применять преимущественно для проверки состояния металла в зонах выявленных повреждений, а также в местах, характерных для возникновения повреждений. Могут быть использованы любые методы неразрушающего контроля (ультразвуковой, радиографический, цветная дефектоскопия, магнитно-порошковый и т. д.), обеспечивающие выявление дефектов и повреждений. При этом для выявления мест концентрации напряжений и скрытых дефектов в обоснованных случаях допускается применять специальные методы (например, оценку изменения свойств металла по измерению кривой намагничивания).

5.7.13 При определении остаточного ресурса должна быть проведена оценка:

- качества ранее выполненных ремонтов (обоснованность примененной технологии, отсутствие дефектов ремонтных сварных швов и т. п.);

- величины износа (с указанием возможной причины) всех ходовых колес крана и грузовой тележки, рабочей поверхности зева грузового крюка, канатных блоков и барабана (барабанов), подтележечных рельсов или монорельса;

- состояния кранового пути, включая наличие отклонений от установленных требований (величины износа головок рельсов, состояния стыков, креплений рельсов и т. д.);

- плавности движения крана и грузовой тележки (экспертным путем, по результатам наблюдений за процессом движения);

- уровня текущего технического обслуживания и наблюдения за эксплуатацией крана (отсутствие загрязненности крана, общее состояние механизмов и электрооборудования, регистрация возникающих в ходе эксплуатации дефектов и повреждений, принятый порядок их устранения и т. п.);

- влияния коррозии на несущую способность элементов конструкции.

5.7.14 При проведении расчетов элементов металлоконструкций, работающих в условиях агрессивной среды, имеющих исходную (или в результате коррозии) толщину не более 5 мм, а также в случаях, когда относительное уменьшение площади сечения любого иного расчетного элемента превышает 25 %, следует дополнительно учитывать снижение расчетного сопротивления материала, умножая его на коэффициент степени агрессивного воздействия среды yd, принимаемый по таблице 2.

Таблица 2 — Коэффициенты степени агрессивного воздействия среды

Степень агрессивного воздействия среды по ГОСТ 31384 | id |

Слабоагрессивная | 0,95 |

Среднеагрессивная | 0,90 |

Сильноагрессивная | 0,85 |

5.7.15 Несущие элементы металлической конструкции [основные сечения поясных листов и стенок коробчатой пролетной балки и (или) стойки опоры, а также пояса решетчатой фермы], в которых выявлены усталостные повреждения, в дополнение к расчету на сопротивление усталости рекомендуется проверять расчетом на трещиностойкость.

5.7.16 Результаты обследования оформляют в соответствии с требованиями ГОСТ 33714.1.

5.7.17 Не допускается продление срока службы (ресурса) кранов при выявлении при обследовании:

а) невозможности достоверного подтверждения истории работы крана, в том числе при отсутствии паспорта или записей в нем, при зафиксированных отказах регистратора параметров, ограничителя грузоподъемности или отсутствии указанных устройств безопасности, предусмотренных конструкцией крана или требованиями действующих нормативно-правовых документов.

Примечание — Степень усталостного повреждения несущих металлоконструкций может быть оценена с использованием метода магнитной памяти металла;

б) случаев перемонтажа (переноса на новое место) в период эксплуатации более одного раза, если при этом применялась сварка на несущих металлических конструкциях;

в) возникновения в период эксплуатации поперечных трещин в растянутых поясах пролетных и концевых балок, трещин любой направленности в стенках балок (за исключением трещин в зоне крепления кронштейнов галерей, площадок и подвеса кабины, отремонтированных с использованием усиливающих накладок), трещин в поясах стоек опор козловых (полукозловых) кранов и любых ферменных конструкций, расчетных элементах рам грузовых и ходовых тележек, а также балансирах ходовых частей, узловых фасонках;

10

ГОСТ 33714.5—2024

г) нарушения геометрии (разности диагоналей крана) более 0,0015 номинальной длины диагонали;

д) нарушения геометрии фермы (разность диагоналей поперечного сечения фермы) более 0,004 минимального размера сечения;

е) случаев повторного ремонта с применением сварки теоретически нагруженных элементов ферм;

ж) уменьшения площади сечения более 10 % вследствие коррозии несущих элементов металлоконструкции по отношению к номинальной площади сечения, указанной в сортаменте соответствующего профиля или уменьшении толщины несущего элемента более 10 % вследствие коррозии по отношению к номинальной толщине элемента;

и) несоответствия уровня хладостойкости материала несущих конструкций нижнему пределу температуры климатического района установки крана;

к) несоответствия характеристик среды, ветрового и сейсмического исполнения, установленных изготовителем крана зоне (району) его эксплуатации;

л) замены марки стали и (или) сортамента проката несущих элементов металлоконструкции, осуществленной при ремонте крана, выполненного с применением сварки без соответствующего обоснования и проекта.

11

ГОСТ 33714.5—2024

Приложение А (обязательное)

Перечень обязательных проверок

Таблица А.1 — Перечень обязательных проверок при проведении контроля

Указания по проведению контроля | Ежедневный (ежесменный) осмотр | Ежеквартальный контроль | Периодический контроль |

Периодичность | До начала каждой смены | Каждые 3 мес и/или в соответствии с указаниями изготовителя | Не реже одного раза в год и/или в соответствии с указаниями изготовителя |

Содержание контроля | См. 5.2 | См. 5.3 | См. 5.4 |

Способ контроля | Визуальный осмотр. Функциональный тест | Визуальный осмотр. Функциональный тест | Визуальный осмотр, включая показания регистратора параметров (при наличии). Измерительный контроль. Функциональный тест без нагрузки и с нагрузкой |

Кто выполняет контроль | Опытный специалист, например, крановщик (оператор крана) | Опытный специалист, например, квалифицированный техник | Опытный специалист, например, сервисный инженер |

Результат контроля | Разрешение на работу или - требование ремонта, если обнаружена неисправность, или - требование проведения внеочередного периодического осмотра, или - запрос на получение адекватной информации (например, об управлении, инструкции, ограничение использования и т. д.) | Разрешение на работу или - требование ремонта, если обнаружена неисправность, или - требование проведения внеочередного периодического осмотра, или - запрос на получение адекватной информации (например, об управлении, инструкции, ограничение использования и т. д.) | Разрешение на работу или - требование ремонта, если обнаружена неисправность, или - требование проведения внеочередного периодического осмотра, или - запрос на получение адекватной информации (например, об управлении, инструкции, ограничение использования и т. д.) |

Отчет | Запись в вахтенном журнале; при выявлении дефекта — его краткое описание | Запись в вахтенном журнале и отчет при необходимости. Отчет должен содержать перечень проверенных узлов и краткое описание выявленных дефектов | Запись в паспорте и отчет. Отчет должен содержать перечень проверенных узлов и краткое описание выявленных дефектов |

Журнал технического обслуживания | Внесение новых записей при необходимости ремонта | Внесение новых записей о проведении технического обслуживания, выявленных дефектах, проведенных ремонтах и т. д. | Внесение новых записей о проведении технического обслуживания, выявленных дефектах, проведенных ремонтах и т. д. |

Примечание — Изготовителем крана или компетентным специалистом может быть рекомендована систематическая замена определенных деталей крана или его узлов. | |||

12

ГОСТ 33714.5—2024

Приложение Б (справочное)

Основные характерные дефекты (повреждения) металлических конструкций кранов

Таблица Б.1 — Предельно допустимые остаточные общие деформации металлоконструкций кранов

Вид остаточной деформации

Графическое представление деформации

Предельно допустимая остаточная деформация

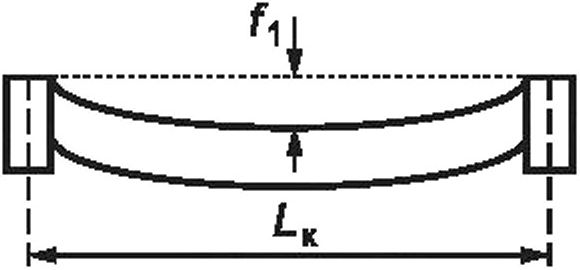

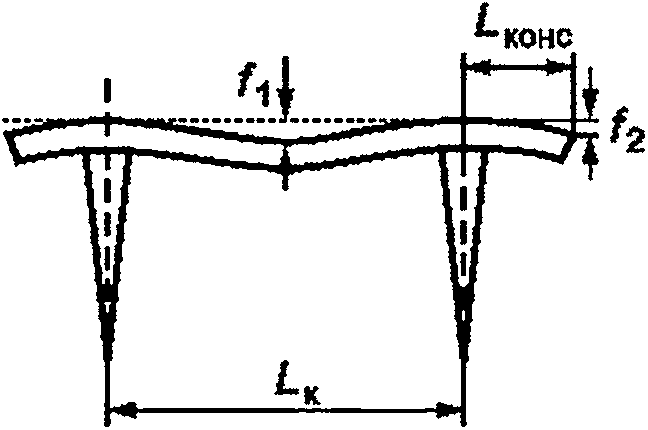

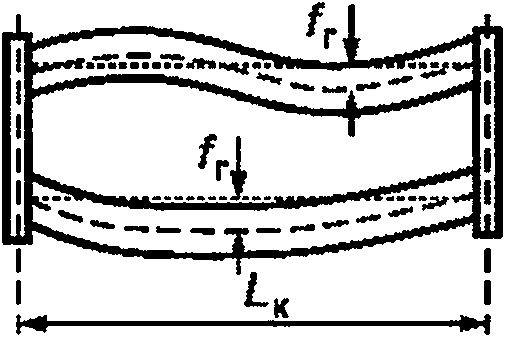

Отрицательный остаточный прогиб каждой из главных балок (тележка без груза у тупикового упора или над опорой козлового крана)

При ^ < 0,0022LK эксплуатация крана допускается до следующего расширенного периодического контроля. При 0,0022LK < ^ < 0,0035LK эксплуатация крана допускается на срок не более одного года или до достижения прогиба металлоконструкции предельного значения, при условии выполнения контрольных замеров ^ не реже одного раза в четыре месяца.

При fy > 0,0035LK эксплуатация крана должна быть прекращена.

При f2 ^ 0,0035LKOHC эксплуатация крана допускается до следующего расширенного периодического контроля.

При f2 > 0,0035LKOHC эксплуатация крана должна быть прекращена

Изогнутость главных балок в плане

При fr < 0,002LK эксплуатация крана допускается до следующего расширенного периодического контроля, если кривизна балок не сопровождается нарушением допуска на сужение/уширение колеи рельсового пути грузовой тележки

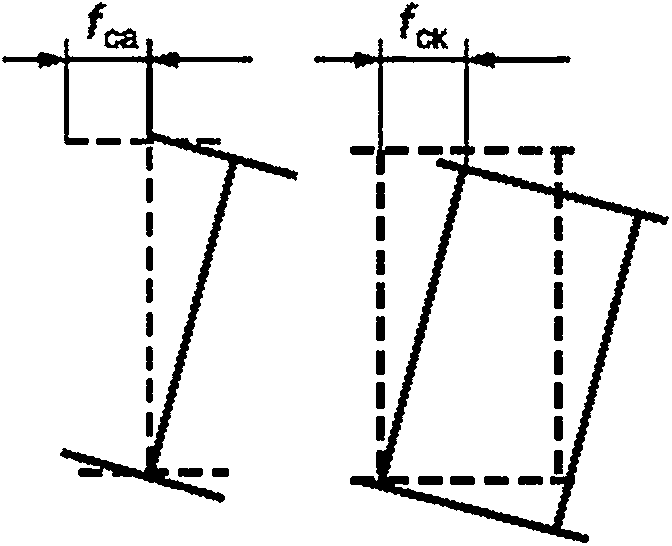

Скручивание главных балок

При fca < 0,002LK эксплуатация однобалочного крана [с передвижением тележки (тали) по верхнему поясу главной балки] допускается до следующего расширенного периодического контроля.

При Гск < 0,002/_к эксплуатация однобалочного [с передвижением тележки (тали) по нижнему поясу] или двухбалочного крана с коробчатым или ферменным сечением главных балок допускается до следующего расширенного периодического контроля

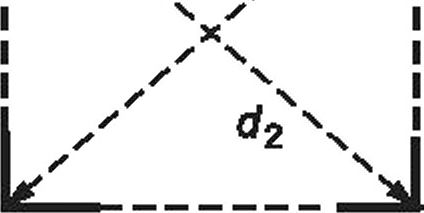

Разность диагоналей поперечного сечения фермы

При К^ - с/2)| ^ 0,0018 эксплуатация фермы, имеющей указанную деформацию в разъемном стыке, возможна до следующего расширенного периодического контроля.

При К^ - d2)| ^ 0,0048 эксплуатация фермы, имеющей указанную деформацию в сечениях (кроме разъемного стыка), возможна до следующего расширенного периодического контроля

Примечание — В настоящей таблице применены следующие обозначения:

8 — ширина поперечного сечения пространственной фермы;

ф, ^2—диагонали поперечного сечения пространственной фермы;

^ — вертикальный прогиб главной балки в пролете;

f2— вертикальный прогиб главной балки на конце консоли;

fr — искривление главной балки в горизонтальной плоскости;

fca — скручивание главной балки открытого сечения;

fCK — скручивание главной балки коробчатого сечения или с сечением в виде пространственной фермы;

LK — пролет крана;

LK0HC— Длина консоли.

13

ГОСТ 33714.5—2024

Таблица Б.2 — Предельно допустимые остаточные местные деформации металлоконструкций кранов

Вид элемента и характер остаточной деформации | Тип сечения | Графическое представление деформации | Исходное напряженное состояние элемента | ||||||

Сжатие | Растяжение | Теоретически не нагруженный (поддерживающий) элемент | |||||||

Изогнутость (погибь) раскоса фермы или поясного стержня | Все типы | 1/500, 1/200 но не более 0,25лп или 0,25лр | 1/250, 1/100 но не более 0,5лп или 0,5лр | 1/200, 1/50 но не более 0,75лп или 0,75лр | |||||

Местные вмятины D/f | Труба | 50 15 | 20 10 | 20 7,5 | |||||

Q | 1-...... 1 / 4..........-----................ | -1 1 -1 | |||||||

Местные вмятины | Полка уголка, швеллера, двутавра | 17ТП | 1,5/п 5f | 3t 6/ | 51 7,5/ | ||||

Местные вмятины | Свес пояса | f L | If____________ | 1,5/ 5/ | 3/ 6/ | Нет | |||

Отклонение от плоскостности (вогнутость или выпуклость листа балки). Измеряют на участке между главными (большими) диафрагмами, но на длине не более 2000 мм | Пояс коробчатой балки | 0,1S//n 2fn | 1,0/п 5*п | Нет | |||||

Отклонение от плоскостности (вогнутость или выпуклость листа балки). Измеряют на участке между главными (большими) диафрагмами | Стенка коробчатой балки | с | 1 | с f_ | 1,5^ при h < 80/c 15tc при й £ 80tc | 3^ 5/с | Нет | ||

Примечание — В настоящей таблице применены следующие обозначения:

В — ширина пояса коробчатой балки;

D — диаметр трубы;

f— глубина вмятины или значение отклонения от плоскостности стенки балки;

fn — изогнутость (погибь) поясного стержня;

fp — изогнутость (погибь) раскоса фермы;

h — высота стенки балки;

пп — высота сечения поясного стержня фермы;

лр — высота сечения раскоса фермы;

t — толщина полки уголка, швеллера, двутавра или свеса пояса коробчатой балки;

tc — толщина стенки коробчатой балки;

fn — толщина пояса коробчатой балки.

Б.1 В таблице Б.2 установлены два граничных значения остаточной деформации: нижнее (в числителе), при котором возможно продление срока службы несущих элементов металлоконструкции до следующего обследования без дальнейших расчетных обоснований, и верхнее (в знаменателе), которое не может быть превзойдено вне зависимости от результатов расчета и является запрещением дальнейшей эксплуатации (без проведения ремонта).

14

ГОСТ 33714.5—2024

Б.2 Возможность продления срока службы крана, элементы металлоконструкции которого имеют остаточные деформации, находящиеся в диапазоне между верхним и нижним граничными значениями, должна быть подтверждена расчетом на прочность, а в необходимых случаях — на устойчивость и сопротивление усталости. При этом следует учитывать уменьшение площади сечения элементов вследствие коррозии.

Б.З В необходимых случаях расчеты рекомендуется выполнять с использованием фактических характеристик материала.

15

ГОСТ 33714.5—2024

УДК 621.873:531.2:006.354

МКС 53.020.20

NEQ

Ключевые слова: грузоподъемные краны, мостовые краны, козловые краны, технический контроль

Редактор Л.В. Каретникова Технический редактор И.Е. Черепкова Корректор И.А. Королева Компьютерная верстка И.А. Налейкиной

Сдано в набор 07.08.2024. Подписано в печать 13.08.2024. Формат 60x847s. Гарнитура Ариал. Усл. печ. л. 2,32. Уч.-изд. л. 2,10.

Подготовлено на основе электронной версии, предоставленной разработчиком стандарта

Создано в единичном исполнении в ФГБУ «Институт стандартизации» , 117418 Москва, Нахимовский пр-т, д. 31, к. 2.