ГОСТ Р 56944-2016

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КРАНЫ ГРУЗОПОДЪЕМНЫЕ

Пути рельсовые крановые надземные.

Общие технические условия

Cranes. Overhead crane railways. General specifications

ОКС 53.020.20

Дата введения 2017-04-01

Предисловие

1 РАЗРАБОТАН Московским архитектурным институтом (Государственная академия) (МАРХИ), МГТУ им.Н.Э.Баумана, Акционерным обществом "РАТТЕ"

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 289 "Краны грузоподъемные"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 01 июня 2016 г. N 463-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в ГОСТ Р 1.0-2012 (раздел 8). Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет (www.gost.ru)

Введение

Введение

Надземные рельсовые крановые предназначены для передвижения во время эксплуатации внутри цехов и на эстакадах грузоподъемных мостовых кранов (включая опорные и подвесные), полукозловых и полупортальных кранов, передвижных консольных кранов, монорельсовых грузовых тележек, электрических и ручных передвижных талей.

До последнего времени в Российской Федерации не существовало национальных стандартов, устанавливающих параметры и размеры надземных рельсовых путей крановых, требований к их конструкциям и устройству, специфике обслуживания и ремонта, а также необходимых требований к надежности данного оборудования.

Настоящий стандарт ликвидирует имеющийся пробел в нормативных документах на указанный тип подъемных сооружений и способствует повышению надежности и безопасности эксплуатации современного грузоподъемного оборудования, для которого они предназначены.

1 Область применения

Настоящий стандарт распространяется на надземные рельсовые крановые пути (далее - надземные рельсовые пути), предназначенные для передвижения во время эксплуатации внутри цехов и на эстакадах грузоподъемных мостовых кранов (включая опорные и подвесные), полукозловых и полупортальных кранов, передвижных консольных кранов, монорельсовых грузовых тележек, а также электрических и ручных талей (далее - кранов).

Настоящий стандарт устанавливает требования к проектированию, изготовлению, монтажу, ремонту и безопасной эксплуатации указанных надземных рельсовых путей, а также требования по обеспечению безопасности при эксплуатации кранов на надземных рельсовых путях.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 51685 Рельсы железнодорожные. Общие технические условия

ГОСТ Р ИСО 4016 Болты с шестигранной головкой. Класс точности С

ГОСТ Р ИСО 8765 Болты с шестигранной головкой с мелким шагом резьбы. Классы точности А и В

ГОСТ 12.4.107 Система стандартов безопасности труда. Строительство. Канаты страховочные. Технические условия

ГОСТ 380 Сталь углеродистая обыкновенного качества. Марки

ГОСТ 2591 Прокат сортовой стальной горячекатаный квадратный. Сортамент

ГОСТ 4121 Рельсы крановые. Технические условия

ГОСТ 5915 Гайки шестигранные класса точности В. Конструкция и размеры

ГОСТ 7173 Рельсы железнодорожные типа Р43 для путей промышленного транспорта. Конструкция и размеры

ГОСТ 8239 Двутавры стальные горячекатаные. Сортамент

ГОСТ 8240 Швеллеры стальные горячекатаные. Сортамент

ГОСТ 11371 Шайбы. Технические условия

ГОСТ 11530 Болты для рельсовых стыков. Технические условия

ГОСТ 11532 Гайки для болтов рельсовых стыков. Технические условия

ГОСТ 13015 Изделия бетонные и железобетонные для строительства. Общие технические требования. Правила приемки, маркировки, транспортирования и хранения

ГОСТ 15526 Гайки шестигранные класса точности С. Конструкция и размеры

ГОСТ 19115 Шайбы пружинные путевые. Технические условия

ГОСТ 19127 Накладки двухголовые к рельсам типа Р43. Конструкция и размеры

ГОСТ 19281 Прокат из стали повышенной прочности. Общие технические условия.

ГОСТ 19425 Балки двутавровые и швеллеры стальные специальные. Сортамент.

ГОСТ 20372 Балки стропильные и подстропильные железобетонные. Технические условия.

ГОСТ 24741 Узел крепления крановых рельсов к стальным подкрановым балкам. Технические условия

ГОСТ 25546 Краны грузоподъемные. Режимы работы

ГОСТ 28648 Колеса крановые. Технические условия

ГОСТ 32576.1 Краны грузоподъемные. Средства доступа, ограждения и защиты. Часть 1. Общие положения

ГОСТ 32576.5 Средства доступа, ограждения и защиты. Часть 5. Краны мостовые и козловые

ГОСТ 33184 Накладки рельсовые двухголовые для железных дорог широкой колеи. Технические условия

ГОСТ 33709.1 Краны грузоподъемные. Словарь. Часть 1. Общие положения

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов (сводов правил и/или классификаторов) в информационной системе общего пользования - на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет или по ежегодно издаваемому информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячно издаваемого информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт (документ), на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта (документа) с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт (документ), на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта (документа) с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт (документ), на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт (документ) отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 33709.1, [1], а также следующие термины с соответствующими определениями:

3.1 верхнее строение рельсового пути кранового: Совокупность элементов конструкции пути, установленных на подкрановые строительные конструкции (или подвешенных к ним), воспринимающих и передающих нагрузки от колес крана на подкрановые строительные конструкции.

3.2 заземление: Преднамеренное электрическое соединение рельсовых нитей надземного рельсового пути с заземляющим устройством.

3.3 заземляющее устройство: Совокупность заземлителя и заземляющих проводников.

3.4 заземлитель: Проводник (электрод) или совокупность металлических соединенных между собой проводников (электродов), находящихся в соприкосновении с землей или ее эквивалентом.

3.5 заземляющий проводник: Проводник, соединяющий заземляемые части рельсовых нитей кранового пути с заземлителем.

3.6 естественный заземлитель: Находящиеся в соприкосновении с землей или ее эквивалентом электропроводящие части коммуникаций, зданий и сооружений производственного или иного назначения, используемые для целей заземления.

3.7 монорельс: Рельсовый путь крановый с одним рельсом, предназначенный для передвижения электрических талей, тележек с ручной тягой (кошек) или самоходных грузовых тележек, снабженных механизмом подъема груза. На монорельсе могут устанавливаться пересечения, стрелки, поворотные круги и стыковочные устройства для перехода тележек на кран-балки.

3.8 копир: Разновидность отключающего устройства, представляющего собой штырь, предназначенный для воздействия на поворотный рычаг концевого выключателя при наезде или съезде с него.

3.9 надземный рельсовый путь крановый: Рельсовый путь крановый, опирающийся на подкрановые строительные конструкции или подвешенный к ним.

3.10 опорные элементы: Элементы, воспринимающие крановые нагрузки от рельсов и передающие их на строительные конструкции.

3.11 отключающая линейка: Разновидность отключающего устройства, представляющего собой пластину, начало и окончание которой выполнено в виде наклонных плоскостей, и предназначенную для воздействия на поворотный рычаг концевого выключателя при его наезде или съезде с нее.

3.12 отключающее устройство: Устройство, обеспечивающее воздействие на ограничитель передвижения крана для предотвращения его перемещения за пределы рабочей зоны.

3.13 подкрановые строительные конструкции: Строительные конструкции (подкрановые балки, фермы, подкраново-подстропильные балки и фермы), предназначенные для опирания (подвески) рельсового пути кранового, восприятия нагрузок от подъемного сооружения в процессе эксплуатации и обеспечения пространственной жесткости и устойчивости каркаса сооружения.

3.14 промежуточные скрепления: Устройства, обеспечивающие соединение рельсов со строительными конструкциями.

3.15 путевое оборудование: Устройства (тупиковые упоры, отключающие устройства, страховочные канаты, знаки безопасности и др.), обеспечивающие безопасную эксплуатацию грузоподъемного крана.

3.16 рельсовая нить: Непрерывный ряд рельсов, примыкающих концами друг к другу, воспринимающих и передающих крановые нагрузки от колес крана на опорные элементы пути.

3.17 рельс: Стальная горячекатаная балка единого специального профиля или имеющая составной профиль, состоящий из частей, скрепленных с применением крепежных элементов или сваркой.

3.18 рихтовка: Комплекс мероприятий, проведение которых необходимо для приведения положения рельсовых нитей (с заданной погрешностью) в проектное планово-высотное положение.

3.19 старогодные рельсы: Отремонтированные или годные к эксплуатации рельсы, ранее использовавшиеся на железных дорогах или других объектах промышленности.

3.20 стык: Разъемное или неразъемное (сварное) место соединения конца предыдущего рельса с началом последующего в одной рельсовой нити.

3.21 тупиковый упор: Устройство, предназначенное для гашения скорости крана и предотвращения его схода с концевых участков кранового пути в аварийных ситуациях при отказе отключающего устройства или тормозов механизма передвижения крана.

4 Обозначения

В настоящем стандарте применены следующие обозначения: - нагрузка, направленная вдоль надземного рельсового пути и вызываемая наездом крана на тупиковый упор, кН;

- скорость передвижения крана в момент наезда на тупиковый упор, принимаемая равной половине номинальной, м/с;

- наибольшая возможная осадка буфера, м;

- приведенная масса крана, т;

- масса моста крана, т;

- масса тележки, т;

- грузоподъемность крана, т;

- пролет (колея) крана, м;

- подход грузовой тележки крана, м;

- коэффициент надежности по нагрузке;

- коэффициент сочетаний нагрузок;

- пролет подкрановой балки, м;

- суммарный путь, проходимый краном за срок службы, км

5 Основные положения

5.1 Общие технические требования

Положения настоящего раздела устанавливают общие технические требования к проектированию и устройству надземных рельсовых путей.

5.1.1 Надземный рельсовый путь состоит из:

- верхнего строения;

- путевого оборудования.

Примечание - Требования к опорным элементам строительных конструкций, например, колоннам в данном стандарте не рассматриваются, поскольку нагрузки на них зависят не только от кранов, эксплуатируемых на надземных рельсовых путях, но и от веса самих подкрановых строительных конструкций, нагрузок от внешних воздействий (например, снега и т.п.).

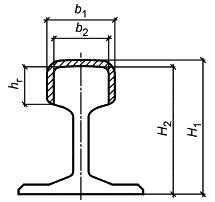

5.1.3 В состав верхнего строения надземного рельсового пути входят рельсы, опорные элементы, стыковые и промежуточные скрепления, которые различны по конструкции для различных профилей рельсов и назначения надземных рельсовых путей опорных и подвесных кранов.

Количество стыковых скреплений определяется длиной рельсового пути и количеством отрезков рельсов по длине его рельсовых нитей.

5.1.4 Выбор типа рельса для надземного рельсового пути осуществляют согласно рекомендациям изготовителя крана, изложенном в паспорте крана и руководстве по эксплуатации крана. При отсутствии указанных требований, выбор типа рельса осуществляют в зависимости от нагрузки, передаваемой ходовым колесом крана на рельс и группы классификации (режима работы) крана, согласно указаниям 5.2 и 5.1.5.

5.1.5. В качестве рельсов для опорных кранов разрешается применять:

- новые железнодорожные рельсы типа Р43 по ГОСТ 7173, Р50 и Р65 по ГОСТ Р 51685;

- рельсы крановые типов КР 70, КР 80, КР 100, КР 120 и КР 140 по ГОСТ 4121;

- рельсы из стального горячекатаного проката квадратного или прямоугольного сечения по ГОСТ 2591.

Требования к выбору типа и марки рельса для надземных рельсовых путей приведены в 5.2.2.

Примечания

1 Для ремонта и замены на ранее эксплуатировавшихся надземных рельсовых путях допускается применять старогодные рельсы типа Р I и II групп годности при условии отсутствия в них:

- трещин и сколов рельсов любых размеров;

- вертикального, горизонтального или приведенного (вертикального плюс половина горизонтального) износа головки рельса более 15% от соответствующего размера неизношенного профиля.

2 Допускается применение рельсов, тип которых указан в эксплуатационной документации крана и изготовленных в соответствии с международными нормами.

5.1.6 В качестве рельсов для подвесных кранов, грузовых тележек, электрических и ручных талей применяют двутавры по ГОСТ 19425 с учетом температуры рабочего состояния крана, эксплуатируемого на них:

- при температурах рабочего состояния от плюс 40°С до минус 20°С - из малоуглеродистых сталей ВСт3сп5 по ГОСТ 380;

- при температурах рабочего состояния от плюс 40°С до минус 40°С - из низколегированных сталей 09Г2С, 09Г2-12 по ГОСТ 19281.

В качестве рельсов для подвесных кранов допускается применение предусмотренных эксплуатационной документацией крана профилей, изготовленных в соответствии с международными нормами из материалов, соответствующих требованиям настоящего стандарта по температурам рабочего состояния крана.

В качестве рельсов для легких подвесных кранов (легких крановых систем, поставляемых в комплекте с опорной металлоконструкцией) применяются специальные профили, указанные в паспорте изготовителя.

5.1.7 Стыковые скрепления рельсов и их крепления к подкрановым балкам (промежуточные скрепления) для надземных рельсовых путей опорных кранов

5.1.7.1 Стыковые скрепления рельсов в рельсовой нити применяются разъемного и неразъемного типов:

- разъемные стыковые скрепления выполняются с помощью стыковых накладок;

- неразъемные стыковые скрепления выполняются с помощью сварки по техническим условиям, разработанным на данный вид сварки.

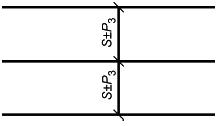

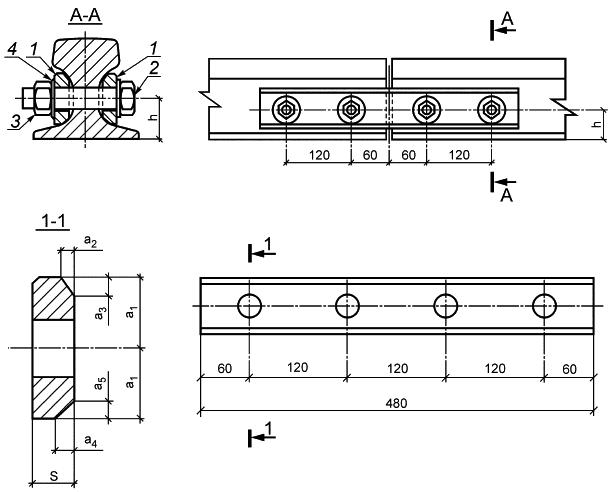

5.1.7.2 В разъемных стыковых скреплениях рельсовых нитей из железнодорожных рельсов типа Р применяют двухголовые четырех - или шестидырные железнодорожные накладки (рисунок А.1, таблица А.1 приложения А): для рельсов типа Р43 - двухголовые накладки по ГОСТ 19127, для рельсов типов Р50, Р65 и Р75 двухголовые накладки по ГОСТ 33184.

5.1.7.3 Для крепления железнодорожных накладок к рельсам применяют крепежные комплекты, состоящие из шайб пружинных путевых по ГОСТ 19115, болтов для стыков рельсов железнодорожного пути по ГОСТ 11530, а также гаек для болтов рельсовых стыков железнодорожного пути по ГОСТ 11532.

5.1.7.4 Для разъемных стыковых скреплений рельсовых нитей из крановых рельсов типа КР70, КР80, КР100, КР120, КР140, применяют специальные накладки (рисунок А.2, таблица А.2 приложения А) с комплектом болтов шестигранных по ГОСТ Р ИСО 8765, гаек шестигранных по ГОСТ 5915 и шайб для болтов рельсовых стыков железнодорожного пути по ГОСТ 11371.

5.1.7.5 Стыки рельсов из стального горячекатаного проката квадратного сечения по ГОСТ 2591 выполняют сварными, если иное не предусмотрено в проектной документации на рельсовый путь.

5.1.7.6 Для всех типов рельсов, указанных в 5.1.5, разрешается применять так называемые "косые" стыки. В этом случае торцы рельсов, обрезанные под углом 45° к продольной оси рельса, укладывают на стальную подкладку, находящуюся под стыком и препятствующую изгибной деформации консольных концов соседних рельсов, составляющих единую рельсовую нить. В "косых" стыках накладки на стенку рельса не устанавливаются, а стык закрепляется прижимными планками, закрепленными к подкрановой балке.

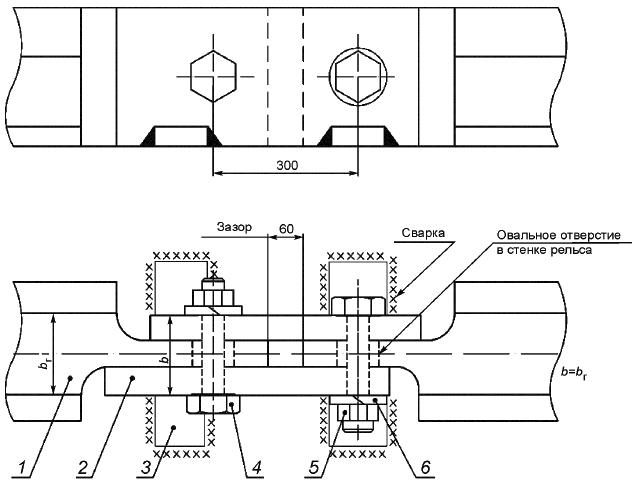

Примечание - Для компенсации температурных деформаций рельсовой нити должны быть предусмотрены зазоры в стыках рельсов, допускающие продольное перемещение рельса при изменении температуры. Температурные стыки должны располагаться на расстоянии не менее 500 мм от температурного стыка подкрановой балки в местах спаренных подкрановых колонн. Первоначальный зазор в стыке (при 0°С) зависит от длины температурного блока здания цеха (допускается назначать его равным 60 мм. Твердость металла боковых накладок не должна быть меньше твердости закаленного слоя головки рельса. Отверстия под болты в накладках должны соответствовать диаметру болта, а отверстия в стенках рельсов должны быть овальными. Пример конструкции температурного стыка рельсов типов Р и КР приведен на рисунке А.3 (приложение А).

5.1.7.7 Крепления рельсов рельсовой нити к подкрановым балкам могут быть разъемными или неразъемными (сварными), при этом неразъемные крепления разрешается применять только для кранов, имеющих группу классификации (режима работы) не выше А5 по ГОСТ 25546.

Крепления рельсов к подкрановым балкам устанавливают на равном расстоянии (шаге) от 500 до 800 мм друг от друга по всей длине рельсовой нити. Допускаемые отклонения шага креплений не должны превышать 50 мм.

Количество креплений устанавливают в проектной документации на рельсовый путь с учетом длины подкрановых балок.

Рельсы любых типов, кроме горячекатаного прокатного квадрата по ГОСТ 2591, приваривать к опорным подкладкам или непосредственно к стальной подкрановой балке не разрешается.

5.1.7.8 Конструкцию крепления рельсов к подкрановым балкам устанавливают в проектной документации на рельсовый путь. На рисунках Б.1-Б.5 (приложение Б) приведено несколько типовых примеров таких конструкций. Допускается применение других типов креплений, например, промежуточных скреплений типа GANTREX с эластичными элементами. Конструкция крепления должна исключать продольное и поперечное смещение рельсов.

5.1.8 Стыковые скрепления рельсов в рельсовой нити для надземных рельсовых путей подвесных кранов выполняют сварными, если иное не предусмотрено в проектной документации на рельсовый путь.

5.1.9 Крепления рельсовой нити к строительным конструкциям для надземных рельсовых путей подвесных кранов устанавливают в проектной документации в зависимости от типа и размеров строительных конструкций (стальных или железобетонных балок, ферм и т.п.).

5.1.10 Для укладки и последующего крепления рельсовых нитей опорных кранов следует применять стальные и железобетонные подкрановые балки. Для кранов группы классификации (режима работы А6 и выше по ГОСТ 25546) следует применять только стальные подкрановые балки.

5.1.11 Стальные балки надземных крановых путей следует проектировать и изготавливать в соответствии с требованиями [2].

5.1.12 Прочность и жесткость строительных конструкций (подкрановых балок, ферм, подкраново-подстропильных балок и ферм), предназначенных для опирания (подвески) надземного рельсового пути, восприятия нагрузок от крана в процессе эксплуатации должна быть подтверждена расчетом в соответствии с требованиями 5.2.

5.1.13 Путевое оборудование

5.1.13.1 На каждой рельсовой нити надземного рельсового пути должно быть установлено по два тупиковых упора, ограничивающих рабочую зону обслуживаемую краном.

Тип тупиковых упоров должен соответствовать конструктивному решению, указанному в паспорте или руководстве по эксплуатации крана.

Пример конструкции тупиковых упоров опорных кранов и варианты их установки приведены на рисунке В.1 (приложение В).

Прочность устанавливаемых тупиковых упоров должна быть подтверждена расчетом в соответствии с требованиями 5.2.

5.1.13.2 Тупиковые упоры в зависимости от их конструкции разрешается устанавливать как на самом рельсе на расстоянии не менее 500 мм от конца рельсовой нити, так и непосредственно на подкрановой балке на расстоянии не более 100 мм от конца рельсовой нити (в сечении, перпендикулярном продольной оси). Крепление тупиковых упоров к рельсу посредством сварки не допускается.

При наличии в надземном рельсовом пути нескольких рельсовых нитей, тупиковые упоры должны быть выставлены таким образом, чтобы кран одновременно касался всех тупиковых упоров, установленных в одном поперечном сечении надземного рельсового пути. При установке тупиковых упоров должна быть обеспечена соосность амортизатора упора с буфером крана.

5.1.13.3 На одной из рельсовых нитей пути перед тупиковыми упорами должны быть установлены отключающие устройства, конструкция которых зависит от типа концевого выключателя, установленного на кране.

Отключающие устройства устанавливают таким образом, чтобы отключение электродвигателей механизма передвижения крана обеспечивалось на расстоянии не менее половины пути торможения крана до тупиковых упоров. Указанное расстояние в момент отключения электродвигателей должно измеряться между соударяющимися элементами крана и упора.

Варианты конструкции отключающих устройств (отключающей линейки и копира) приведены на рисунках В.2 и В.3 (приложение В).

5.1.14 Заземление

5.1.14.1 Рельсы надземного рельсового пути должны быть надежно электрически соединены в стыках (сваркой, приваркой перемычек достаточного сечения, приваркой к металлическим подкрановым балкам) для создания непрерывной электрической цепи.

Заземление должно выполняться в соответствии с требованиями главы 1.7 [3].

5.1.14.2 При установке крана на открытом воздухе для заземления рельсов необходимо предусматривать не менее двух заземляющих проводников, присоединяемых к рельсам в разных местах.

5.1.14.3 Заземляющее устройство надземного рельсового пути должно быть независимым от существующей системы электроснабжения сети.

5.1.14.4 Если надземные рельсовые пути установлены на заземленные металлоконструкции, обеспечивающие электрический контакт, то дополнительного заземления не требуется.

5.1.15 Проходные галереи, площадки, лестницы

5.1.15.1 Для обеспечения безопасного доступа при техническом обслуживании и обследовании кранов и надземных рельсовых путей, последние, в общем случае, должны оснащаться проходными галереями, площадками и лестницами. При устройстве средств доступа следует руководствоваться указаниями ГОСТ 32576.1 и ГОСТ 32576.5.

5.1.15.2 Для надземных рельсовых путей, где эксплуатируются опорные мостовые краны групп классификации (режима работы) А6 и выше по ГОСТ 25546, галереи для прохода вдоль путей устраиваются с обеих сторон пролета.

Для опорных мостовых кранов групп классификации (режима работы) не выше A3 по ГОСТ 25546, а также для подвесных и передвижных консольных кранов, необходимость наличия проходных галерей и площадок обслуживания устанавливается эксплуатирующей организацией.

При отсутствии проходных галерей и площадок надземных рельсовых путей, их обслуживание должно выполняться по специальному регламенту, разработанному эксплуатирующей организацией с учетом обеспечения требований безопасности. В этом случае вдоль рельсового пути должен быть установлен страховочный канат по ГОСТ 12.4.107. Применение в качестве страховочных элементов круглой стали и труб не допускается.

5.1.15.3 Проходные галереи должны быть снабжены перилами со стороны пролета, а при отсутствии стены - и с противоположной его стороны. Галереи открытых эстакад разрешается снабжать перилами только с наружной стороны, противоположной пролету.

5.1.15.4 Ширина прохода (в свету) по проходной галерее должна быть не менее 500 мм, а высота - не менее 1800 мм, при этом в местах пересечения галереей колонн должен быть обеспечен проход сбоку или в теле колонны.

По всей длине и ширине галереи ее пол должен быть выполнен из рифленых или просечных листов, исключающих возможность скольжения ног и отвечающих требованиям ГОСТ 32576.5.

Ограждение надземного рельсового пути следует выполнять согласно требованиям ГОСТ 32576.5. Оставлять у колонн участок галереи без ограждения не разрешается.

5.1.15.5. При устройстве прохода внутри колонны за 600...1000 мм до подхода к ней ширина прохода по галерее может быть плавно уменьшена до ширины прохода в колонне.

5.1.15.6. Каждая проходная галерея вдоль надземных рельсовых путей должна иметь выходы на посадочные лестницы не реже, чем через каждые 200 м. На ней должно быть предусмотрено место (или отдельная дополнительная ремонтная площадка) для выполнения технического обслуживания и ремонта кранов.

5.1.15.7 Дверь для выхода на ремонтную площадку должна быть оборудована механическим запором и автоматической электрической блокировкой, снимающей напряжение с главных троллеев ремонтного участка при открытии двери. Если вход на галерею или ремонтную площадку выполнен в виде люка, то его размеры должны соответствовать указаниям раздела 9 ГОСТ 32576.1. Люк должен быть оборудован крышкой, удобно открывающейся наружу, и автоматической электрической блокировкой, снимающей напряжение с главных троллеев ремонтного участка при ее открытии.

5.1.15.8 Галереи, площадки, проходы и лестницы, устроенные в местах расположения троллей или неизолированных проводов, находящихся под напряжением, независимо от наличия блокировок входа, должны иметь ограждение, исключающее случайное прикосновение к троллеям и проводам.

5.1.15.9 Для доступа с пола на проходные галереи и ремонтные площадки они должны быть оснащены наклонными, крутонаклонными или вертикальными лестницами, расположенными на безопасном расстоянии от движущихся частей крана и исключающими возможность зажатия находящихся на них людей движущимся краном или его кабиной. Размеры лестниц и их ограждений должны соответствовать требованиям ГОСТ 32576.1 и ГОСТ 32576.5.

5.2 Требования к проектированию и изготовлению элементов конструкций

_______________ При проектировании строительных конструкций в случаях, не приведенных в настоящем стандарте, необходимо руководствоваться требованиями [2], [4], [5].

5.2.1 Определение нагрузок от кранов на надземный рельсовый путь и строительные конструкции

5.2.1.1 Нагрузки от кранов на надземный рельсовый путь и строительные конструкции следует определять с учетом данных, приведенных в паспорте кранов, а также в зависимости от их групп классификации (режимов работы), от вида привода и от способа подвеса груза с учетом указаний [4].

Примечание - При определении проектных нагрузок под "строительными конструкциями" понимаются, например, две подкрановые балки, на которых уложен один надземный рельсовый путь мостового крана, все конструкции, к которым подвешены рельсовые нити подвесного крана (например, две балки - при однопролетном, три балки - при двухпролетном подвесном кране и т.п.) или все конструкции, к которым прикреплен монорельсовый путь.

5.2.1.2 Нормативное значение горизонтальной нагрузки, направленной вдоль надземного рельсового пути и вызываемой разгоном и торможением крана, следует принимать равным 0,1 полного нормативного значения вертикальной нагрузки на колеса рассматриваемой стороны крана.

Для кранов, работающих на открытом воздухе, необходимо увеличивать данную нагрузку в соответствии с приведенной в паспорте крана для удержания крана в заданном положении от действия расчетной скорости ветра.

5.2.1.3 Нормативное значение горизонтальной нагрузки, направленной поперек надземного рельсового пути и вызываемой торможением грузовой тележки крана, следует принимать равным:

- для кранов с гибким подвесом груза - 0,05 суммы грузоподъемности крана и веса тележки;

- для кранов с жестким подвесом груза - 0,1 суммы грузоподъемности крана и веса тележки.

Эту нагрузку следует учитывать при проверке расчетом поперечных рам зданий и балок надземных рельсовых путей. При этом принимается, что нагрузка передается на одну сторону (балку) кранового пути (внутрь или наружу пролета) и распределяется поровну между всеми опирающимися на нее колесами крана.

5.2.1.4 Нормативное значение горизонтальной нагрузки, направленной поперек надземного рельсового пути и вызываемой перекосами мостовых электрических кранов и неровностями надземного рельсового пути, для каждого ходового колеса крана следует принимать равным 0,2 полного значения вертикальной нагрузки на колесо, указанного в паспорте крана.

Эту нагрузку необходимо учитывать только при расчете прочности и устойчивости балок крановых путей и их креплений к колоннам в зданиях с кранами групп классификации (режимов работы) А7 и А8. При этом принимается, что нагрузка передается на балку надземного рельсового пути от всех колес одной стороны крана (внутрь или наружу пролета) без учета нагрузки по 5.2.1.3.

5.2.1.5 Все горизонтальные нагрузки от торможения, перекосов крана и неровностей надземного рельсового пути считаются приложенными в месте контакта ходовых колес крана с рельсом.

5.2.1.6 Нормативное значение горизонтальной нагрузки, направленной вдоль кранового пути и вызываемой наездом (ударом) крана о тупиковый упор, следует определять в соответствии с указаниями, приведенными в 5.2.1.18 стандарта. Эту нагрузку необходимо учитывать только при расчете тупиковых упоров и их креплений к рельсам или балкам надземного рельсового пути.

5.2.1.7 Коэффициент надежности по нагрузке от кранов следует принимать равным 1,2 для всех групп классификации (режимов работы).

5.2.1.8 При учете местного и динамического воздействия вертикальной нагрузки от одного колеса крана, полное паспортное значение этой нагрузки следует умножать при расчете прочности строительных конструкций надземного рельсового пути на дополнительный коэффициент, равный:

1,8 - для группы классификации (режима работы) кранов А8 с жестким подвесом груза;

1,7 - для классификации (режима работы) кранов А8 с гибким подвесом груза;

1,6 - для классификации (режима работы) кранов А7;

1,4 - для классификации (режима работы) кранов А6;

1,2 - для остальных классификаций (режима работы) кранов.

5.2.1.9 При проверке местной устойчивости стенок подкрановых балок надземного рельсового пути значение коэффициента надежности по нагрузке следует принимать равным 1,2.

5.2.1.10 При расчете прочности и устойчивости балок надземного рельсового пути и их креплений к несущим строительным конструкциям расчетные значения вертикальных нагрузок от кранов следует умножать на коэффициент динамичности, равный 1,2 независимо от шага колонн.

При расчете конструкций на сопротивление усталости, проверке прогибов подкрановых балок надземного рельсового пути и смещений колонн, а также при учете местного действия сосредоточенной вертикальной нагрузки от одного колеса крана, коэффициент динамичности учитывать не следует.

5.2.1.11 Вертикальные нагрузки при расчете прочности и устойчивости подкрановых балок или других строительных конструкций надземного рельсового пути следует учитывать не более чем от двух наиболее неблагоприятных по воздействию мостовых или подвесных кранов.

5.2.1.12 Вертикальные нагрузки при расчете прочности и устойчивости рам, колонн, фундаментов, а также оснований в зданиях с мостовыми кранами в нескольких пролетах (в каждом пролете на одном ярусе) следует принимать на каждом пути не более чем от двух наиболее неблагоприятных по воздействию кранов, а при учете совмещения в одном створе кранов разных пролетов - не более чем от четырех наиболее неблагоприятных по воздействию кранов.

5.2.1.13 Вертикальные и горизонтальные нагрузки при расчете прочности и устойчивости рам, колонн, стропильных и подстропильных конструкций, фундаментов, а также оснований зданий следует учитывать в соответствии с указаниями [4].

5.2.1.14 При определении вертикальных и горизонтальных прогибов подкрановых балок надземного рельсового пути, нагрузку следует учитывать от одного наиболее неблагоприятного по воздействию крана.

5.2.1.15 При работе на одних строительных конструкциях двух кранов нагрузки от них необходимо умножать на коэффициент сочетаний:0,85 - для групп классификаций (режимов работы) кранов А1-А6;

0,95 - для групп классификаций (режимов работы) кранов А7, А8.

При работе на одних строительных конструкциях четырех кранов нагрузки от них необходимо умножать на коэффициент сочетаний:0,7 - для групп классификаций (режимов работы) кранов А1-А6;

0,8 - для групп классификаций (режимов работы) кранов А7, А8.

При учете в расчете одного крана вертикальные и горизонтальные нагрузки от него необходимо принимать без снижения.

5.2.1.16 Пониженные значения нагрузок от кранов следует определять умножением нормативного значения вертикальной нагрузки от одного крана (см. 5.2.1.1) в каждом пролете здания на коэффициент: 0,5 - для групп классификаций (режимов работы) кранов А4-А6; 0,6 - для групп классификаций (режимов работы) кранов А7; 0,7 - для групп классификаций (режимов работы) кранов А8.

5.2.1.17 При расчете на сопротивление усталости балок надземных рельсовых путей под электрические мостовые краны и креплений этих балок к несущим строительным конструкциям следует учитывать пониженные значения нагрузок в соответствии с 5.2.1.16 и при этом для проверки на сопротивление усталости стенок балок в зоне действия сосредоточенной вертикальной нагрузки от одного колеса крана пониженные значения вертикального усилия колеса следует умножать на коэффициент, учитываемый при расчете прочности балок крановых путей в соответствии с 5.2.1.8.

Указанные расчеты следует выполнять только для случаев использования кранов групп классификации не ниже А6.

5.2.1.18 Для расчета тупиковых упоров рельсового пути нормативное значение горизонтальной нагрузки , кН, направленной вдоль надземного рельсового пути и вызываемой наездом крана на тупиковый упор, следует определять с учетом указаний [4] по формуле (1)

![]() , (1)

, (1)

где - скорость передвижения крана в момент удара, принимаемая равной половине номинальной, м/с;

- наибольшая возможная суммарная осадка буфера крана и буферного устройства тупикового упора пути, принимаемая в соответствии с технической документацией на буферные устройства;

- приведенная масса крана, определяемая по формуле (2)

![]() , (2)

, (2)

где 0 - для кранов с гибким подвесом;

1 - для кранов с жестким подвесом груза.

- пролет крана, м;

- подход к расчетной опоре крана, м.

Расчетное значение рассматриваемой нагрузки с учетом коэффициента надежности по нагрузке - (см. 5.2.1.7) принимается не более значений, указанных в таблице 5.1

Таблица 5.1 - Предельные значения нагрузок

Типы мостовых кранов | Предельные значения нагрузок |

Подвесные (ручные и электрические) и мостовые опорные ручные | 10 |

Электрические мостовые опорные общего назначения групп режимов работы А1-A3 | 50 |

Электрические мостовые опорные общего назначения и специальные групп режимов работы А4-А7, а также литейные | 150 |

Специальные электрические мостовые группы режима работы А8 с гибким подвесом груза | 250 |

Специальные электрические мостовые группы режима работы А8 с жестким подвесом груза | 500 |

5.2.2 Выбор типа и марки рельса

5.2.2.1 Тип и марка рельса для надземных рельсовых путей должны указываться изготовителем в паспорте крана с учетом профиля дорожки качения, а также материала и термообработки обода ходовых колес крана. При отсутствии требований в паспорте крана, тип и марку рельса для опорного крана выбирают согласно указаниям 5.2.2.2, а подвесного крана (грузовой тележки или тали) - согласно указаниям 5.2.2.4.

5.2.2.2 Тип и марку рельса для опорного крана выбирают с учетом:

а) максимальной расчетной нагрузки от ходового колеса крана на рельс, согласно рекомендациям таблицы 5.2;

б) ширины дорожки качения ходового колеса крана. Для кранов отечественного производства ширина дорожки качения ходового колеса, изготовленного по ГОСТ 28648, должна быть на 30 мм больше ширины головки рельса;

в) диаметра и материала ходового колеса, чтобы расчетные напряжения в контакте термически обработанного обода ходового колеса, изготовленного по ГОСТ 28648, были не выше 860 МПа.

5.2.2.3 В зависимости от грузоподъемности опорных мостовых кранов разрешается использовать рельсы различных типов. Рельсы следует проверить на соответствие нагрузке согласно рекомендациям таблицы 5.2 (см. также примечание к 5.1.5).

Таблица 5.2 - Выбор типа и марки рельса для надземных рельсовых путей опорных кранов в зависимости от максимальной расчетной нагрузки от ходового колеса крана

Расчетная нагрузка от ходового колеса крана на рельс, кН | Тип рельса |

До 50 включ. | Р43 по ГОСТ 7173 или стальной квадрат 50x50 мм по ГОСТ 2591 |

Св. 50 до 300 включ. | Р43 по ГОСТ 7173 или КР70 по ГОСТ 4121 |

Св. 300 до 400 включ. | Р50 по ГОСТ Р 51685 или КР70 по ГОСТ 4121 |

Св. 400 до 500 включ. | Р65 по ГОСТ Р 51685, КР80 или КР100 по ГОСТ 4121 |

Св. 500 до 800 включ. | Р75 по ГОСТ Р 51685, КР100 или КР120 по ГОСТ 4121 |

Св. 800 до 1000 включ. | КР120 по ГОСТ 4121 |

Св. 1000 | КР140 по ГОСТ 4121 |

Использование в качестве рельса стального квадрата допускается для кранов, имеющих группу классификации (режима работы) не выше А5.

Стальные квадраты размером более 50x50 мм по ГОСТ 2591 в качестве новых рельсов применять не рекомендуется ввиду невозможности обеспечения равномерного контакта дорожки качения ходового колеса со всей верхней поверхностью головки рельса на всем протяжении надземного рельсового пути.

Использование железнодорожных рельсов Р75 по ГОСТ Р 51685, ввиду их значительной высоты, не рекомендуется.

5.2.2.4 Тип и марку рельса для подвесного крана (или грузовой тележки, тали) выбирают с учетом указаний изготовителя крана, приведенных в паспорте грузоподъемной машины. Выбор в качестве рельса стальной двутавровой балки должен выполняться с учетом профиля дорожки качения ходовых колес грузоподъемной машины, а также расчетной проверки прочности и общей устойчивости выбираемого рельса от эксплуатационных крановых нагрузок на расстоянии, соответствующем максимальному расстоянию между креплениями рельса к строительным конструкциям. Если между опорами рельса одновременно возможно нахождение двух подвесных кранов, то указанная расчетная нагрузка должна быть скорректирована с учетом требований 5.2.1.

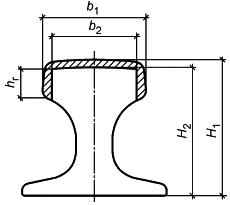

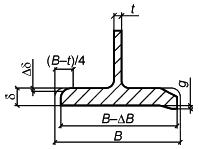

5.2.2.5 Размеры нижней ездовой полки и высота сечения двутавровых балок должны удовлетворять требованиям соответствующих стандартов на краны подвесные:

а) по ширине нижней полки двутавра;

б) по толщине нижней полки двутавра;

в) по высоте сечения двутавра, обеспечивающей размещение ходовых колес.

5.2.2.6 В качестве рельсов для путей подвесных кранов могут применяться (см. также примечание к 5.1.5):

а) пять номеров двутавровых балок: 18М, 24М, 30М, 36М, 45М по ГОСТ 19425;

б) двутавровые балки по ГОСТ 8239, нижний пояс которых в ряде случаев усиливается приваркой полосы;

в) тавровый рельс из двутавра по ГОСТ 19425 на подвесках или в составе сварной балки - при грузоподъемности механизмов до 1 т включительно.

5.2.2.7 Сечения сварных балок подбирают под конкретные нагрузки.

5.2.2.8 Для путей подвесных кранов пролетом до 6 м включительно грузоподъемностью до 1 т включительно применяют двутавровые балки N 12-30 по ГОСТ 8239, как правило, без усиления нижнего пояса.

5.2.2.9 В качестве подвесных балок пролётом до 6 м включительно под краны грузоподъемностью от 2 до 5 т включительно, рекомендуется применять двутавровые балки N 24М-45М по ГОСТ 19425.

5.2.2.10 В качестве прямолинейных балок подвесных кранов пролетом более 6 м, а также балок пролетом 6 м под краны грузоподъемностью 5 т и выше рекомендуется, в целях экономии стали, применять сварные балки с нижним поясом из низкотаврового профиля или половины одного из прокатных двутавров, указанных в 5.2.2.8, и стенкой и верхним поясом из полосовой или широкополосной универсальной стали.

5.2.2.11 Для электрических подвесных кранов грузоподъемностью 2-5 т, создающих значительные горизонтальные усилия, верхний пояс рационально усилить швеллером по ГОСТ 8240.

5.2.2.12 Тип и марку рельса для консольного передвижного крана выбирают с учетом указаний изготовителя крана, приведенных в паспорте крана.

5.3 Требования к стальным и железобетонным подкрановым балкам

5.3.1 Металлические балки можно применять как подкрановые балки надземных рельсовых путей опорных кранов, так и в качестве балок для путей подвесного транспорта (подвесных кранов, грузовых тележек и талей).

Наиболее рациональны в использовании прокатные балки двутаврового и швеллерного сечения. При недостаточной несущей способности прокатных балок, разрешается применять сварные составные балки двутаврового сечения.

Сварные составные балки могут быть сплошностенчатыми или со стенкой, имеющей круглые, овальные или многоугольные отверстия, которые используют для прокладки инженерных коммуникаций. В промежутках между отверстиями, если это необходимо по расчету, устанавливают поперечные ребра жесткости, обеспечивающие устойчивость стенки.

Балки могут быть однопролетными (разрезными), двухпролетными и многопролетными неразрезными. Они могут быть консольными и бесконсольными. Наибольшее применение в строительстве находят однопролетные разрезные балки как наиболее простые в монтаже и эксплуатации.

По трудоемкости изготовления неразрезные балки уступают разрезным, однако по расходу материала и по жесткости они более эффективны, но очень чувствительны к температурным воздействиям и осадке опор.

5.3.2 Стальные подкрановые балки рекомендуется изготавливать в виде сварных двутавров, при этом их высоту назначать с учетом грузоподъемности крана, а также длиной пролета балки согласно указаниям таблицы 5.3.

Принятую высоту балки следует проверить расчетом согласно указаниям [2], при этом следует использовать нагрузки, установленные требованиями 5.2.

Необходимость установки на двутавровых балках (приварки к ним) дополнительных односторонних или двухсторонних рёбер жесткости определяется требованиями таблицы 5.4.

Таблица 5.3 - Назначение высоты стальной подкрановой балки для надземных рельсовых путей, мм

Грузоподъемность крана | Пролет балки, м | |

6 | 12 | |

До 16 т | 500 | 900 |

От 16 до 32 т, для кранов групп классификации (режима работы) до А6 | 700 | 1100 |

От 32 до 50 т | 900 | 1300 |

Примечание - Для кранов грузоподъемностью свыше 50 т высоту балки определяют расчетом. |

5.3.3 Передача вертикальных реакций стальных подкрановых балок на стальные колонны должна осуществляться механически обработанными торцами опорных ребер.

При опирании стальных подкрановых балок на железобетонные колонны, в последних должны быть предусмотрены специальные закладные детали.

5.3.4 Передача горизонтальных нагрузок вдоль стальных подкрановых балок должна осуществляться через болтовые соединения. Диаметры и количество болтов определяют расчетом, при этом следует применять болты по ГОСТ Р ИСО 8765, класса прочности 5.8 и назначать согласно указаниям таблицы 57* [2] для конструкций, не рассчитываемых на сопротивление усталости.

Если расчетное количество болтов конструктивно установить невозможно, передачу горизонтальных усилий осуществляют через специальные планки, привариваемые к стенкам и нижним поясам смежных подкрановых балок, а усилий на вертикальные связи по колоннам - через планки, которые привариваются к нижним поясам подкрановых балок и к колоннам.

5.3.5 Для уменьшения ослабления сечения подкрановой балки в зоне наибольших изгибающих моментов отверстия под болты крепления рельсовой нити на среднем участке длины пояса должны быть смещены относительно друг друга. Стыки рельсов должны быть смещены относительно монтажных стыков балок не менее чем на 500 мм.

5.3.6 Железобетонные подкрановые балки должны удовлетворять требованиям ГОСТ 13015:

- по показателям фактической прочности бетона (передаточной, отпускной и в проектном возрасте). Нормируемая отпускная прочность бетона (в процентах класса или марки бетона по прочности на сжатие) для подкрановых балок в теплый период года должна быть не менее 70%, а в холодный - не менее 90%;

- по морозостойкости бетона, а для балок, эксплуатируемых в условиях воздействия агрессивной газообразной среды, также по водонепроницаемости бетона;

- по показателю фактической средней плотности легкого бетона;

- к маркам сталей для арматурных и закладных изделий, в том числе для монтажных петель;

- по толщине защитного слоя бетона до арматуры;

- по защите от коррозии.

5.3.7 Железобетонные подкрановые балки должны удовлетворять установленным при проектировании требованиям по прочности, жесткости и трещиностойкости и при испытании их нагружением выдерживать контрольные нагрузки, указанные в рабочих чертежах этих балок.

5.3.8 Геометрические размеры железобетонных подкрановых балок должны соответствовать указанным в рабочих чертежах. Допускаемые отклонения от геометрических размеров не должны превышать величин, указанные в таблице 1 ГОСТ 20372.

5.3.9 Концы напрягаемой арматуры железобетонных подкрановых балок не должны выступать за торцевые поверхности железобетонных балок более чем на 10 мм и должны быть защищены слоем цементно-песчаного раствора или битумного лака.

Таблица 5.4 - Определение необходимости установки дополнительных ребер жесткости на двутавровые подкрановые балки

Пролет подкрановой балки, м | Высота балки на опоре, мм | Группа классификации крана (режима работы) по ГОСТ 25546 | ||

до A3 включ. | А4, А5 | А6-А8 | ||

6 | 500 | Без ребер жесткости | Двухсторонние | |

700 или 900 | Односторонние | |||

12 | 900, 1100 или 1300 | |||

Примечание - В балках без ребер жесткости и с односторонними ребрами жесткости при их монтаже блоками для крепления вертикальных связей, обеспечивающих жесткость блока, или для крепления технологических коммуникаций, расположенных вдоль надземных рельсовых путей, следует предусматривать дополнительные ребра жесткости. |

5.3.10 В бетоне железобетонных подкрановых балок не допускаются трещины, за исключением:

- усадочных и других поверхностных технологических, ширина которых не должна превышать 0,1 мм в предварительно напряженных балках и 0,2 мм в балках с ненапрягаемой арматурой;

- поперечных в верхнем поясе от усилия предварительного напряжения шириной раскрытия не более 0,2 мм и глубиной не более 1/3 высоты сечения.

5.3.11 Пролет балок путей подвесных кранов назначается, как правило, равным 6 или 12 м, исходя из экономически целесообразного расстояния между ригелями покрытия с учетом расхода материалов и их стоимости.

В покрытиях по железобетонным фермам и балкам при шаге колонн 12 м и наличии одних прямолинейных путей, идущих вдоль пролетов здания, экономичный шаг ферм равен 12 м.

В покрытиях по металлическим фермам при шаге колонн 12 м экономичный шаг ферм равен 6 м.

5.3.12 При компоновке путей и выборе пролетов подвесных грузоподъемных машин следует стремиться к тому, чтобы подвесные балки крепились в узлах стропильных ферм.

5.3.13 Для путей подвесных грузоподъемных машин рекомендуется применять, с целью повышения качества путей и экономии стали, балки неразрезной системы.

При креплении балок путей под узлами стропильных ферм возможно в ряде случаев применение наклонных подвесок, закрепляемых в узлах верхнего пояса ферм и уменьшающих пролет балок путей.

5.3.14 Максимальные прогибы рельсов под нагрузкой от подвесных грузоподъемных машин не должны превышать 1/500 .

5.4 Указания по монтажу

5.4.1 Монтаж подкрановых балок на колонны для надземных рельсовых путей опорных кранов следует выполнять с учетом их конструктивных особенностей и требований к монтажу строительных конструкций, изложенных в проектах производства работ, а также требований, изложенных в 5.2.

Смещение продольной оси подкрановой балки на опорной поверхности (площадке) колонны от проектного положения не должно превышать ±8 мм, а отклонение от проектных отметок верхних полок подкрановых балок (на двух соседних колоннах вдоль ряда и на двух колоннах в одном поперечном сечении пролета) не должно превышать ±16 мм, согласно требованиям [5].

5.4.2 Установку рельсовых нитей для надземных рельсовых путей опорных кранов на подкрановые балки следует выполнять с учетом выбора:

- типа рельса, согласно требованиям 5.2.2;

- конструкции узла крепления рельса к подкрановой балке, согласно указаниям приложения Б;

- конструкции соединения отрезков рельсов в рельсовую нить (разъемной или неразъемной). Примеры конструкции стыков рельсов приведены в приложении А.

5.4.3 Принятый вариант установки должен обеспечить заданное расстояние (в плане) между рельсовыми нитями, равное пролету крана, который будет эксплуатироваться на данном надземном рельсовом пути, а также габаритные расстояния от крана до строительных конструкций.

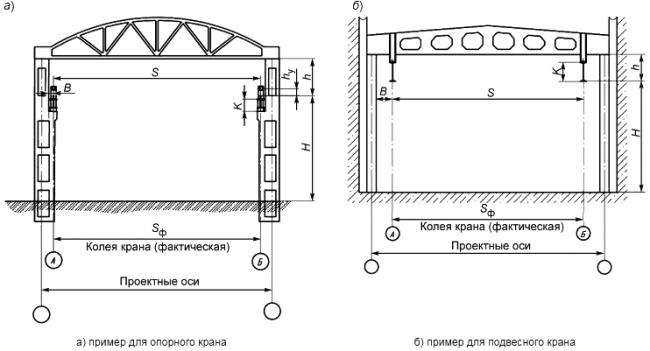

5.4.3.1 При проектировании необходимо учитывать класс допусков размеров рельсового пути, критерием которого является суммарный путь, проходимый краном за срок службы. При определении класса допусков следует также принимать во внимание чувствительность системы "кран-путь". Класс допусков следует определять по таблице Г.1 (приложение Г). Конструктивные величины предельных отклонений размеров и планово-высотного положения рельсовых путей приведены в таблице Г.2 (приложение Г).

Примечание - Чувствительность системы характеризуется величиной дополнительной реакции, которую вызывают отклонения пути в месте контакта колеса с рельсом. Более чувствительными являются системы, имеющие большую степень статической неопределимости и большую жесткость. Для высокочувствительных систем следует выбирать более высокий класс допусков, чем рекомендованный в таблице Г.1.

5.4.3.2 Смещение оси рельсовой нити от оси подкрановой балки не должно превышать 20 мм для железобетонных балок и половины толщины стенки балки для металлических балок.

5.4.4 Конструкция узла крепления рельса к подкрановой балке (промежуточного скрепления) должна обеспечивать возможность регулирования (рихтовку) положения рельса в вертикальной и горизонтальной плоскостях для компенсации изменения их проектного положения, которое может происходить в процессе эксплуатации строительных конструкций.

При креплении рельсов посредством сварки должна быть исключена возможность их тепловой деформации.

Выполнять резку, прожигать отверстия в рельсах с помощью сварки или иным способом, которые могут вызвать деформации, изменение структуры материала и несущей способности рельса не разрешается.

5.4.5 Сварные швы неразъемных стыковых скреплений рельсов должны быть обработаны или зачищены механическим способом заподлицо с головками рельсов (см. таблицу Г.З приложения Г). Сварные швы рельсов опорных кранов, расположенные ниже головки рельса, если они не мешают свободному передвижению колес крана, допускается не обрабатывать.

5.4.6 Отрезки рельсов в одной рельсовой нити для вновь возводимых надземных рельсовых путей опорных кранов должны быть не менее 6 м. Стыки рельсов опорных кранов следует размещать на расстоянии около 1/4 шага (расстояния) установки колонн, а подвесных - под опорами.

5.4.7 Величина допускаемого зазора в стыках при температуре 0°С и длине рельса 12,5 м не должна превышать 6 мм, а взаимное смещение торцов в плане и по высоте - 2 мм.

5.4.8 В разъемных стыковых скреплениях не допускается частичное отсутствие болтовых соединений. Болты болтовых соединений, устанавливаются поочередно внутрь и наружу колеи.

5.4.9 По окончании монтажа рельсовых нитей, в соответствии с проектом, в начале и конце надземного рельсового пути устанавливают тупиковые упоры, а также отключающие линейки или копиры, в зависимости от типа и марки концевого выключателя, установленного на кране. Варианты конструкций указанных устройств приведены в приложении В.

5.4.10 По окончании монтажа должна быть выполнена геодезическая проверка планово-высотного положения надземных рельсовых путей. Значения отклонения рельсовых нитей от проектного положения не должны превышать допустимых, указанных в проекте и эксплуатационных документах грузоподъемной машины, а при отсутствии таких указаний - приведенных в таблице Г.2 (приложение Г).

Примечание - Если ширина колеи пути не соответствует фактическому пролету крана, то отклонение при планово-высотной геодезической съемке пути следует определять относительно требуемого положения рельсов (относительно фактического пролета крана).

5.4.11 Монтаж рельсовых нитей подвесных и консольных передвижных кранов выполняют в соответствии с требованиями, приведенными в эксплуатационных документах изготовителя кранов, а также с учетом требований [6].

При расчете и конструировании деталей крепления подвесных балок к стропильным конструкциям следует принимать, что расчетная нагрузка передается равномерно через все болты крепления.

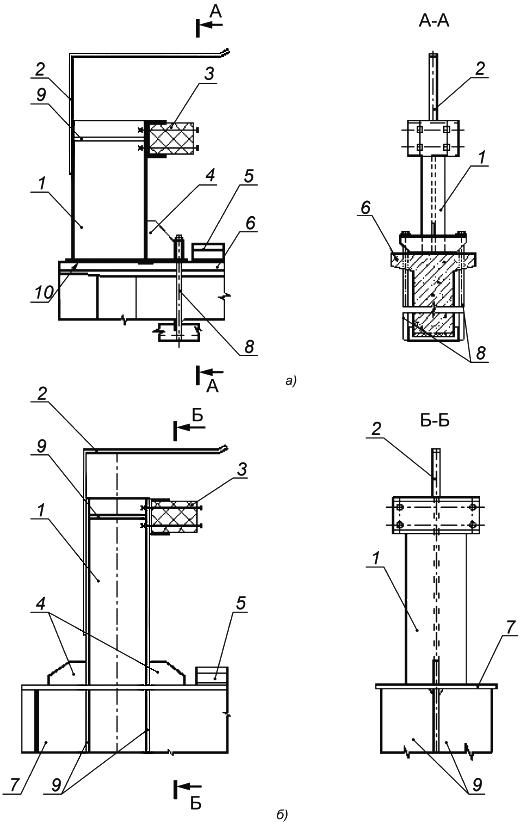

5.4.12 Возможность вертикальной рихтовки положения балок при монтаже рекомендуется обеспечивать назначением номинального зазора 30 мм между подвесным столиком и верхней полкой балки, заполняемого подвариваемыми монтажными прокладками.

При креплении путей к стальным фермам необходимо предусматривать возможность горизонтальной рихтовки лишь в поперечном направлении путем устройства овальных отверстий в нижней полке подвесного столика и в поясе фермы.

При креплении путей к железобетонным фермам следует предусматривать возможность горизонтальной рихтовки в поперечном и продольном направлениях путем устройства в подвесном столике отверстий большего диаметра.

5.4.13 Предельные отклонения размеров рельсовых путей подвесных грузоподъемных машин от проектного положения не должны превышать указанных в эксплуатационной документации, а при отсутствии таких указаний - приведенных в таблице Г.2 (приложение Г).

5.4.14 На криволинейных участках надземного рельсового пути подвесных грузоподъемных машин применяются прокатные двутавры тех же номеров, что и на прямолинейных; при применении на прямолинейных участках сварных балок с нижним поясом из низкотаврового профиля на криволинейных участках применяются сварные двутавры с поясами одинаковой или близкой ширины, образуемые из того же тавра и двух листов или тавра и части прокатного двутавра; при применении на прямолинейных участках сварных балок с нижним поясом из половины прокатного двутавра на криволинейном участке применяется соответствующий целый прокатный двутавр.

Количество промежуточных опор при данном радиусе кривизны, обеспечивающее в балке криволинейного участка сохранение в допускаемых пределах величины суммарных напряжений от кручения, общего и местного изгиба, должно быть подтверждено расчетом.

5.4.15 Исполнительную съемку смонтированных путей следует выполнять геодезическими методами, используя для этого теодолиты, нивелиры, тахеометры и другие геодезические приборы.

5.4.16 Для обеспечения качества изготовления и установки надземных рельсовых путей подвесных грузоподъемных машин на монтажных рабочих чертежах необходимо приводить монтажные стыки балок и узлы их подвески с указанием рихтовочных зазоров.

5.5 Приемо-сдаточные испытания

5.5.1 Подготовка к приемо-сдаточным испытаниям надземных рельсовых крановых путей включает выполнение следующих работ:

- выполнение предварительной планово-высотной геодезической съемки и последующей рихтовки (при необходимости);

- осмотр технического состояния полностью смонтированных надземных рельсовых путей на предмет отсутствия некомплектных элементов крепления рельсовых нитей, отсутствия повреждений и деформаций отключающих линеек, тупиковых упоров и их креплений, а также состояния системы заземления. При выявлении некомплектных или деформированных элементов креплений они должны быть доукомплектованы или заменены, если приведение их в работоспособное состояние невозможно;

- замер сопротивления заземления;

- многократную (не менее 10-15 раз) обкатку путей перемещением по ним крана без груза для выявления участков, препятствующих его плавному и свободному перемещению;

- многократную (не менее пяти раз) обкатку путей перемещением по ним крана с грузом паспортной грузоподъемности для выявления участков, препятствующих его плавному и свободному перемещению;

- проверку срабатывания ограничителей передвижения при контакте с отключающими устройствами;

- проверку правильности контакта крана с тупиковыми упорами;

- проверку затяжки крепления рельсовых нитей и ее восстановление в случае ослабления;

- повторную планово-высотную геодезическую съемку и последующую рихтовку (при выявлении участков, препятствующих плавному и свободному передвижению крана).

5.5.2 После выполнения работ по 5.5.1 и устранения выявленных замечаний (в том числе, восстановления комплектности креплений), выполняется повторная затяжка всех болтовых соединений и надземный рельсовый путь передается представителю заказчика. Готовность рельсового пути к эксплуатации должна быть подтверждена актом сдачи-приемки по форме, представленной в приложении Д, с прилагаемыми к нему результатами планово-высотной геодезической съемки.

5.5.3 После завершения работ по сдаче-приемке надземного рельсового пути, специализированная организация, выполнившая монтаж, или организация-разработчик проекта пути должна передать эксплуатирующей организации оформленный паспорт надземного рельсового пути, форма которого приведена в приложении Е.

5.6 Эксплуатация

5.6.1 В процессе эксплуатации надземных рельсовых путей должны соблюдаться графики периодических осмотров, плановых проверок, комплексного обследования, технических обслуживаний и ремонтов надземных рельсовых путей, сведения о проведении которых следует заносить в паспорт надземного рельсового пути, а также принимать действенные меры по предупреждению нарушений установленных правил безопасности.

5.6.2 При превышении отклонений рельсового пути от проектного положения в плане и профиле, параметров износа или повреждений рельсов от предельных величин (таблицы Г.4-Г.7 приложения Г и примечание 1 к 5.1.5), а также обнаружения неисправностей путевого оборудования и подкрановых строительных конструкций, отрицательно влияющих на безопасность, эксплуатация кранового пути должна быть запрещена до выяснения причин их появления и проведения ремонтных работ.

Примечания

1 При оценке отклонений планового положения рельсового пути следует вместо проектной величины пролета использовать фактически замеренную колею установленного на пути крана

. В случае установки на одном пути нескольких кранов эта величина осредняется.

2 При отсутствии участков, препятствующих плавному и свободному передвижению крана (кранов), а также ускоренного износа реборд ходовых колес или головок рельса допускается не проводить измерение отклонений рельсового пути от прямолинейности в горизонтальной плоскости.

5.6.3 Тупиковые упоры в случае аварийного наезда крана на них должны быть подвергнуты внеочередному осмотру, а при необходимости, и ремонту, о чем делается запись в паспорте надземного рельсового пути.

5.6.4 При установке дополнительного крана на эксплуатирующийся надземный рельсовый путь, последний должен быть проверен расчетом на допустимость данной нагрузки, о чем должна быть сделана соответствующая запись в паспорте надземного рельсового пути. Установка нового крана на ранее смонтированный путь не допускается в случае наличия в эксплуатационных документах крана требований, соответствующих более высокому классу допусков, чем класс допусков эксплуатирующегося рельсового пути.

5.6.5 Оценка технического состояния как отдельных элементов, так и надземного рельсового пути в целом, выполняется по результатам контрольных мероприятий с целью подтверждения соответствия пути требованиям проекта и настоящего стандарта.

5.6.6 Техническое обслуживание и ремонт надземного рельсового пути являются комплексом организационно-технических мероприятий, проводимых в плановом порядке, направленных на обеспечение работоспособности пути в течение всего срока его службы.

5.6.7 Техническое обслуживание и контроль состояния надземного рельсового пути включает:

- ежесменный осмотр;

- периодическое техническое обслуживание;

- периодические осмотры;

- плановые проверки (технические освидетельствования);

- комплексное обследование.

5.6.8 Ремонт подразделяется на следующие виды:

- ремонт по техническому состоянию;

- текущий (планово-предупредительный) ремонт;

- капитальный ремонт.

5.6.9 Ежесменный осмотр надземного рельсового пути выполняет перед началом рабочей смены крановщик (оператор крана) в объеме, предусмотренном производственной инструкцией.

5.6.10 В случае обнаружения неисправностей крановщик (оператор крана) должен своевременно проинформировать специалиста, ответственного за безопасное производство работ с применением подъемных сооружений, и специалиста, ответственного за содержание подъемных сооружений в работоспособном состоянии, которые должны принять меры по устранению выявленных дефектов.

5.6.11 Периодическое техническое обслуживание надземного рельсового пути выполняется в соответствии с требованиями эксплуатационных документов установленных на нем грузоподъемных машин.

Результаты технического обслуживания и акт о выполненных работах с выводами о техническом состоянии надземного рельсового пути прилагаются к его паспорту.

5.6.12 Периодический осмотр состояния рельсовых путей после каждых 24 смен работы проводится под руководством ответственного за содержание подъемных сооружений в работоспособном состоянии.

Результаты осмотров рельсовых путей после каждых 24 смен работы заносятся в вахтенные журналы крановщика (оператора крана) всех кранов, установленных на одном рельсовом пути, специалистом, ответственным за содержание подъемных сооружений в работоспособном состоянии. Результаты проведенных плановых и внеочередных проверок состояния рельсовых путей оформляются актами и хранятся с паспортами рельсовых путей.

5.6.13 Плановые проверки проводятся не реже одного раза в год под руководством специалиста, ответственного за осуществление производственного контроля при эксплуатации ПС.

Плановая проверка устанавливает соответствие контролируемых параметров рельсовых путей требованиям руководства по эксплуатации крана, проектной и конструкторской документации и подтверждает, что состояние рельсовых путей обеспечивает безопасную работу крана.

5.6.14 Комплексное обследование рельсовых путей должно проводиться специализированными организациями не реже одного раза в три года, а также после подтоплений, наводнений, землетрясений, селей, произошедших на территории нахождения рельсового пути.

Комплексное обследование рельсовых путей включает выполнение следующих работ:

- проверку наличия службы эксплуатации, отвечающей за состояние рельсовых путей;

- проверку наличия проектной и эксплуатационной документации;

- поэлементное обследование рельсовых путей, включая оценку фактического состояния рельсового пути;

- подготовку результатов комплексного обследования: оформление инструментальных замеров, включая измерения сопротивления его заземления, и составление ведомости дефектов.

Результаты комплексного обследования оформляются актом.

5.6.15 Оценку технического состояния и работоспособности тупиковых упоров выполняют внешним осмотром с выявлением деформированных элементов и трещин по сварным швам и основному металлу, проверкой момента затяжки элементов крепления (при наличии). Момент (усилие) затяжки должен соответствовать величинам, приведенным в эксплуатационной документации. При проверке оценивается соосность амортизаторов буферных устройств тупиковых упоров и буферов крана, а также правильность положения упоров, обеспечивающая одновременность наезда крана на оба тупиковых упора.

5.6.16 Оценку состояния и работоспособности отключающих устройств (выключающих линеек или копиров) выполняют внешним осмотром мест крепления с выявлением деформированных элементов и проверкой момента затяжки элементов крепления (при наличии), а также однократным наездом крана на минимальной скорости до срабатывания концевого выключателя. Проверка срабатывания концевого выключателя выполняется при участии сигнальщика, который в случае несрабатывания концевого выключателя должен своевременно подать крановщику (оператору крана) сигнал о немедленной остановке крана.

5.6.17 В процессе эксплуатации надземного рельсового пути с целью обеспечения его работоспособности должны проводиться периодические ремонтные работы.

Перечень ремонтных работ определяется фактической потребностью, устанавливаемой при осмотре и плановой проверке пути.

В перечень работ могут входить:

- разборка, определение дефектов, контроль технического состояния элементов, восстановление и сборка элементов надземного рельсового пути;

- замена рельсов, рельсовых скреплений, опорных элементов и путевого оборудования;

- рихтовка положения рельсовых нитей надземного рельсового пути;

- регулировка зазоров в стыках рельсов;

- восстановление работоспособности заземляющего устройства.

Ремонт должен проводиться специализированными организациями (подразделениями эксплуатирующей организации) по техническому обслуживанию и ремонту надземных рельсовых путей.

5.6.18 В зимний период времени надземный рельсовый путь, расположенный на открытом воздухе, в том числе рельсы, стыковые и промежуточные скрепления, поверхности опорных элементов, путевое оборудование, соединительные проводники и перемычки заземляющего устройства, необходимо очищать от снега.

5.6.19 При ограничении зоны перемещения крана по надземному рельсовому пути необходимо переустановить тупиковые упоры и отключающие устройства.

5.7 Надежность и гарантии

5.7.1 Гарантийный срок вновь введенного в эксплуатацию надземного рельсового пути должен быть не менее 18 месяцев с даты подписания акта о его сдаче-приемке.

5.7.2 Срок службы надземного рельсового пути указывается в его паспорте и для вновь смонтированных путей должен быть не менее срока службы крана(ов), установленного на нем, при условии эксплуатации крана(ов) в паспортном режиме и соблюдении регламентов, установленных требованиями руководства по эксплуатации.

Срок службы строительных конструкций (подкрановых балок, ферм и т.п.) должен определяться сроком службы сооружения, в котором смонтирован надземный рельсовый путь.

5.7.3 Срок службы до первого капитального ремонта надземного рельсового пути должен быть установлен в его паспорте и составлять не менее половины срока службы пути.

Приложение А (справочное). Стыки рельсов и рельсовые скрепления

Приложение А

(справочное)

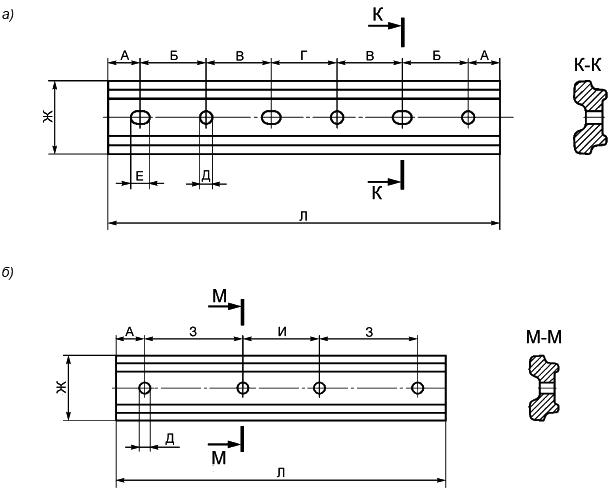

Рисунок А.1 - Двухголовые накладки для стыков железнодорожных рельсов

а) шестидырные; б) четырехдырные

Рисунок А.1 - Двухголовые накладки для стыков железнодорожных рельсов

Таблица А.1 - Размеры двухголовых накладок для стыков железнодорожных рельсов

Тип накладки | Тип рельса | Размеры накладок, мм | Число овальных отверстий | |||||||||

А | Б | В | Г | Д | Е | Ж | 3 | И | Л | |||

Шестидырные | Р43 | 65 | 160 | 110 | 120 | 24 | 32 | 94 | - | - | 790 | 3 |

Р50 | 50 | 140 | 150 | 140 | 26 | 34 | 104 | - | - | 820 | 3 | |

Р65 | 49 | 130 | 220 | 202 | 30 | 40 | 127 | - | - | 100 | 3 | |

Четырехдырные | Р43 | 65 | - | - | - | 24 | - | 94 | 110 | 120 | 470 | - |

Р50 | 50 | - | - | - | 26 | - | 104 | 150 | 140 | 540 | - | |

Р65 | 79 | - | - | - | 28 | - | 127 | 220 | 202 | 800 | - | |

Р65 | 70 | - | - | - | 32 | - | 127 | 165 | 430 | 900 | - |

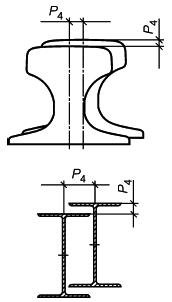

Рисунок А.2 - Четырехдырные накладки для крановых рельсов типа КР (размеры в мм)

1 - боковая накладка, 2 - болт, 3 - гайка, 4 - шайба пружинная

Рисунок А.2 - Четырехдырные накладки для крановых рельсов типа КР (размеры в мм)

Таблица А.2 - Размеры двухголовых накладок для стыков крановых рельсов

в миллиметрах

Марка стыка | Тип рельса | |||||||

РС3 | КР70 | 48 | 30 | 5 | 8 | 8 | 7 | 15 |

КР80 | 51 | |||||||

РС4 | КР100 | 58 | 35 | 6 | 9 | 9 | 9 | 20 |

РС5 | КР120 | 66 | 40 | 7 | 11 | 12 | 12 | 25 |

РС6 | КР140 | 70 | 45 | 11 | 17 | 15 | 12 | 30 |

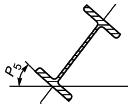

Рисунок А.3 - Пример конструкции температурного стыка рельсов типов Р и КР (размеры в мм)

1 - рельс,

2 - накладка боковая, 3 - планка упорная, 4 - болт, 5 - гайка; 6 - шайба пружинная, - ширина головки рельса;

- суммарная толщина боковых накладок и стенки рельса

Рисунок А.3 - Пример конструкции температурного стыка рельсов типов Р и КР (размеры в мм)

Приложение Б (справочное). Варианты узла крепления рельса к подкрановой балке и иным строительным конструкциям

Приложение Б

(справочное)

Примечание - Сварные швы, показанные на рисунках данного приложения, выполнять при монтаже после окончания рихтовки рельсовых нитей.

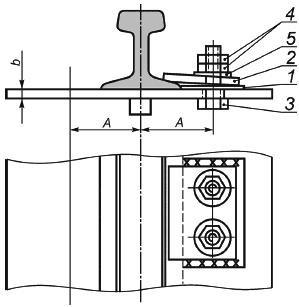

Рисунок Б.1 - Узел крепления по ГОСТ 24741 кранового рельса КР к стальной подкрановой балке

Рисунок Б.1 - Узел крепления по ГОСТ 24741 кранового рельса КР к стальной подкрановой балке

Таблица Б.1 - Элементы узла крепления по ГОСТ 24741 кранового рельса КР к стальной подкрановой балке

Марка узла креп- | Тип кранового рельса по ГОСТ 4121 | Расстоя- | Планка упорная, позиция 1 | Планка прижимная, позиция 2 | Болт, позиция 3 | Гайка, позиция 4 | Шайба, позиция 5 | Расчетная температура, °С |

Обозначение деталей | ||||||||

70 | КР70 | 95 | П1 | М 24x46 ГОСТ Р ИСО 4016 | М 24.4 ГОСТ 15526 | 24.02 ГОСТ 11371 | Минус 40°С и выше | |

У1 | ||||||||

80 | КР80 | 100 | П2 | |||||

100 | КР100 | 110 | У2 | |||||

П1 | ||||||||

120 | КР120 | 120 | У3 | |||||

70ХЛ | КР70 | 95 | П1ХЛ | М 24x46 ГОСТ Р ИСО 8765 | М 24.4 ГОСТ 5915 | Ниже минус 40°С до минус 65°С | ||

У1ХЛ | ||||||||

80ХЛ | КР80 | 100 | П2ХЛ | |||||

100ХЛ | КР100 | 110 | У2ХЛ | |||||

П1ХЛ | ||||||||

120ХЛ | КР120 | 120 | У3ХЛ | |||||

Примечания |

Рисунок Б.2 - Дополнительные варианты крепления кранового рельса к стальной подкрановой балке с применением планок и монтажной сварки

а) планка упорная расположена под прижимной планкой без сварки с подкрановой балкой; б) планка упорная расположена вне прижимной и сварена с подкрановой балкой; в) планка упорная расположена под прижимной и сварена с подкрановой балкой. Данная конструкция крепления не требует создания отверстий в подкрановой балке под крепежные болты.

Примечание - При установке рельса на балку рекомендуется дополнительно ставить упругую прокладку, например из конвейерной (транспортерной) ленты толщиной 8-10 мм (на рисунке не показана).

Рисунок Б.2 - Дополнительные варианты крепления кранового рельса к стальной подкрановой балке с применением планок и монтажной сварки

Рисунок Б.3 - Варианты крепления рельса квадратного профиля к стальной подкрановой балке

Отверстия в прижимной планке овальные, а в стопорной - круглые

а) с применением планок; б) с применением уголков

Примечание - В случае применения крепления а) планки устанавливают в простроганные пазы квадратного профиля рельса; при этом в планках делают овальные отверстия, а в подкладке, укладываемой на подкрановую балку, - круглые отверстия для болтов. Подкладки не доводят до рельса на 10-20 мм, оставляя зазоры для рихтовки последнего. Не следует упрощать это крепление за счет приварки планок к рельсу вместо устройства пазов, так как под влиянием динамических нагрузок сварные швы легко разрушаются, что в дальнейшем приводит к необходимости проведения дорогостоящих ремонтных работ.

Рисунок Б.3 - Варианты крепления рельса квадратного профиля к стальной подкрановой балке

Рисунок Б.4 - Вариант крепления железнодорожного рельса к стальной подкрановой балке

Примечание - Данный тип промежуточного скрепления не рекомендуется применять для надземных рельсовых путей кранов групп классификации (режимов работы) А4 и выше.

Рисунок Б.4 - Вариант крепления железнодорожного рельса к стальной подкрановой балке

Таблица Б.4 - Элементы крепления железнодорожного рельса к стальной подкрановой балке

Тип рельса | Марка крепления | Ширина пояса | Диаметр скобы | Размеры, мм | Угол сгиба скобы | ||||

Р43 | М1 | 250 | 24 | 100 | 99 | 62,5 | 10 | 11 | 53 |

М2 | 280 | 111 | 47 | ||||||

М3 | 320 | 131 | 40 | ||||||

Р50 | М4 | 250 | 33 | 105 | 102 | 68,5 | 58 | ||

М5 | 280 | 115 | 51 | ||||||

М6 | 320 | 132 | 45 |

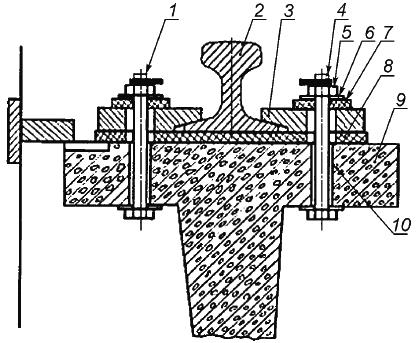

Рисунок Б.5 - Вариант крепления кранового рельса типа КР к железобетонной подкрановой балке

1 - болт,

2 - рельс,

3 - планка прижимная, 4 - стопорная шпилька, 5 - гайка, 6 - шайба, 7 - упругая прорезиненная прокладка, 8 - упругая прорезиненная лента, 9 - бетонная подкрановая балка, 10 - металлическая труба

Рисунок Б.5 - Вариант крепления кранового рельса типа КР к железобетонной подкрановой балке

Приложение В (справочное). Путевое оборудование

Приложение В

(справочное)

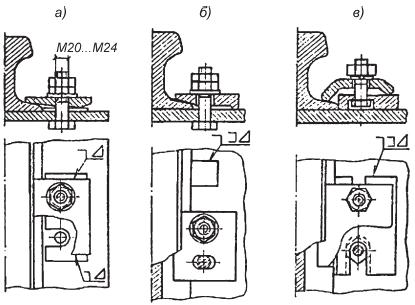

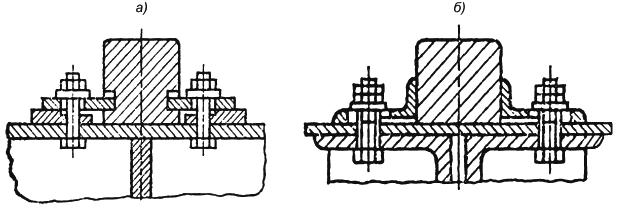

Рисунок В.1 - Тупиковый упор ударного типа на железобетонной и металлической балке кранового пути

1 - стойка; 2 - ограничитель механизма передвижения крана; 3 - упругий амортизатор; 4, 9 - ребра жесткости; 5 - направляющая; 6 - железобетонная балка; 7 - металлическая балка; 8 - крепежные болты; 10 - фиксирующая плита

Рисунок В.1 - Тупиковый упор ударного типа на железобетонной (а) и металлической (б) балке кранового пути

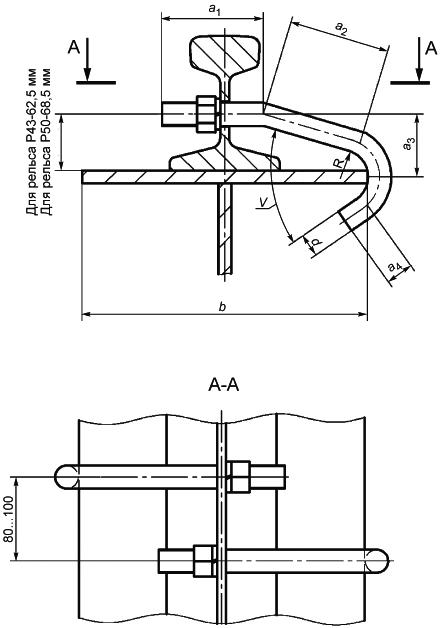

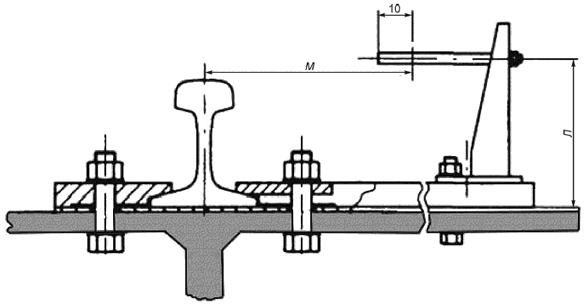

Рисунок В.2 - Типовая конструкция копира и вариант его установки на стальной подкрановой балке

Примечание - Размеры М и Л, показанные на рисунке, определяются при монтаже габаритами крана и местом установки концевого выключателя на его концевой балке.

Рисунок В.2 - Типовая конструкция копира и вариант его установки на стальной подкрановой балке

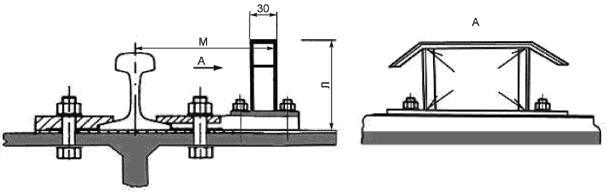

Рисунок В.3 - Типовая конструкция отключающей линейки

Рисунок В.3 - Типовая конструкция отключающей линейки

Приложение Г (обязательное). Предельные величины отклонений от проектного положения и износа элементов надземных рельсовых крановых путей

Приложение Г

(обязательное)

Таблица Г.1 - Классы допусков размеров рельсового пути

Класс допусков | Суммарный путь, проходимый краном за срок службы, км |

1 | 50000 |

2 | 10000 |

3 |

|

4 | Для временных путей (смонтированных, например, для выполнения строительных или монтажных работ) |

Примечание - Путь |

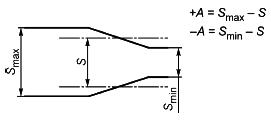

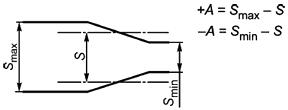

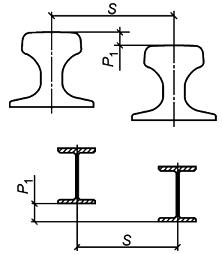

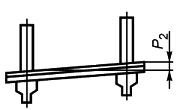

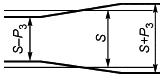

Таблица Г.2 - Конструктивные величины предельных отклонений размеров и планово-высотного положения рельсовых путей кранов

Отклонение | Величина предельного отклонения | ||||||

Обозна- | Описание | Графическое представление отклонения | Класс допусков 1 | Класс допусков 2 | Класс допусков 3 | Класс допусков 4 | Единица измерения |

А | Отклонение размера колеи (пролета), измеренной по осям рельсов в любой точке рельсового пути |

| Для пролетов | Для пролетов | Для пролетов | Для пролетов | мм |

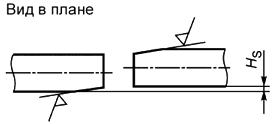

В | Отклонение от прямолинейности рельса в горизонтальной плоскости в любой точке рельсового пути |

| ±5 | ±10 | ±20 | ±40 | мм |

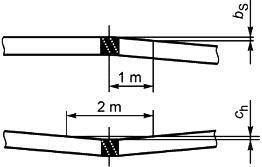

b | Отклонение от прямолинейности рельса в горизонтальной плоскости на длине 2 м в любой точке рельсового пути | 1 | 1 | 2 | 4 | мм | |

С | Отклонение от прямолинейности рельса в вертикальной плоскости в любой точке рельсового пути |

| ±5 | ±10 | ±20 | ±40 | мм |

с | Отклонение от прямолинейности рельса в вертикальной плоскости на длине 2000 мм | 1 | 2 | 4 | 8 | мм | |

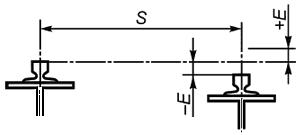

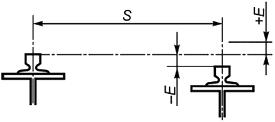

Е | Превышение одного рельса над другим, измеренное в любой плоскости, перпендикулярной направлению рельсового пути |

| ±0,5 | ± | ±2 | ±4 | мм |

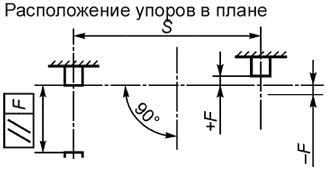

F | Отклонение от общей вертикальной плоскости упоров или буферов |

| ±0,8 | ± | ±1,25 | ±1,6 | мм |

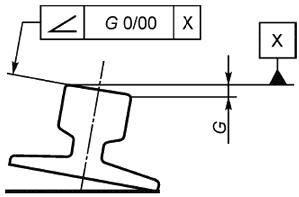

G | Отклонение вертикальной оси поперечного сечения рельса от вертикали на всей длине рельсового пути |

| 4 | 6 | 9 | 12 | 0/00 |

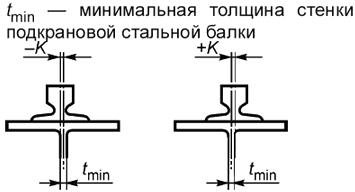

K | Смещение вертикальной оси рельса относительно вертикальной оси стенки подкрановой стальной балки |

|

| - | мм | ||

Примечание - |

Таблица Г.3 - Конструктивные величины предельных отклонений для сварных и разъемных стыковых соединений рельсовых путей крана

Отклонение | Величина предельного отклонения | ||||||

Обозна- | Описание | Графическое представление отклонения | Класс допусков 1 | Класс допусков 2 | Класс допусков 3 | Класс допусков 4 | Единица измерения |

Взаимное вертикальное смещение торцов рельсов в сварном соединении |

| 0 - при выполнении сварки на предприятии-изготовителе; | мм | ||||

Взаимное горизонтальное смещение торцов рельсов |

| 1 макс. - при условии обеспечения плавности перехода шлифованием с уклоном 1:50 | мм | ||||

Отклонение от прямолинейности рельса в плане на участке длиной 1 м от сварного стыка рельса (в одну сторону) |

| 2 | мм | ||||

Отклонение от прямолинейности рельса по высоте на участке общей длиной 2 м (по 1 м по обе стороны от сварного стыка рельса) | 2 | мм | |||||

Отклонение от плоскостности поверхности рельса вблизи стыкового соединения после исправления участка | - | 0,5 | мм |

Таблица Г.4 - Эксплуатационные величины предельных отклонений размеров и планово-высотного положения рельсовых путей кранов

Отклонение | Величина предельного отклонения | ||||||

Обозна- | Описание | Графическое представление отклонения | Класс допусков 1 | Класс допусков 2 | Класс допусков 3 | Класс допусков 4 | Единица измерения |

Отклонение размера колеи (пролета), измеренной по осям рельсов рельсового пути (для кранов мостового типа) в любой точке пути |

| Для пролетов | Для пролетов | Для пролетов | Для пролетов | мм | |

Отклонение от прямолинейности оси рельса в горизонтальной плоскости в любой точке рельсового пути крана |

| ±10 | ±20 | ±40 | ±80 | мм | |

Превышение одного рельса над другим, измеренное в любой плоскости, перпендикулярной направлению рельсового пути крана |

| ±10 | ±20 | ±40 | ±80 | мм | |

Примечания |

Таблица Г.5 - Эксплуатационные величины предельных отклонений размеров и планово-высотного положения путей опорных и подвесных кранов, спроектированных и сданных в эксплуатацию до введения настоящего стандарта

Обозна- | Отклонение | Графическое представление отклонения | Значение допустимого отклонения при эксплуатации | Единица измерения |