ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ГОСТР 71742— 2024

Авиационная техника

СИСТЕМЫ НАГРУЖЕНИЯ АВИАЦИОННЫХ КОНСТРУКЦИЙ Общие требования

Издание официальное

Москва Российский институт стандартизации 2024

ГОСТ Р 71742—2024

Предисловие

1 РАЗРАБОТАН Федеральным автономным учреждением «Сибирский научно-исследовательский институт авиации им. С.А. Чаплыгина» (ФАУ «СибНИА им. С.А. Чаплыгина») и Федеральным государственным бюджетным учреждением «Российский институт стандартизации» (ФГБУ «Институт стандартизации»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 323 «Авиационная техника»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 28 октября 2024 г. № 1527-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

©Оформление. ФГБУ «Институт стандартизации», 2024

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

II

ГОСТ Р 71742—2024

Введение

Объектом стандартизации является система нагружения авиационных конструкций, предназначенная для проведения исследований напряженно-деформированного состояния, подтверждения прочности при расчетной нагрузке и определения фактической прочности.

Настоящий стандарт регламентирует состав системы нагружения авиационных конструкций.

Ill

ГОСТ Р 71742—2024

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Авиационная техника

СИСТЕМЫ НАГРУЖЕНИЯ АВИАЦИОННЫХ КОНСТРУКЦИЙ

Общие требования

Aeronautical equipment. Loading systems of airframes. General requirements

Дата введения — 2025—01—01

1 Область применения

1.1 Настоящий стандарт устанавливает рекомендуемые типовой состав и технические требования на систему нагружения авиационных конструкций.

1.2 Настоящий стандарт распространяется на системы нагружения авиационных конструкций, применяемые в испытательных лабораториях и лабораторных комплексах и предназначенные для создания эксплуатационных, расчетных и других нагрузок в соответствии с программами испытаний.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 12.1.004 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.019 Система стандартов безопасности труда. Электробезопасность. Общие требования и номенклатура видов защиты

ГОСТ 12.2.003 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 17216 Чистота промышленная. Классы чистоты жидкостей

ГОСТ Р 8.568 Государственная система обеспечения единства измерений. Аттестация испытательного оборудования. Основные положения

ГОСТ Р 8.820 Государственная система обеспечения единства измерений. Метрологическое обеспечение. Основные положения

ГОСТ Р 51672 Метрологическое обеспечение испытаний продукции для целей подтверждения соответствия. Основные положения

ГОСТ Р 58929 Система обеспечения единства измерений на предприятиях авиационной промышленности. Метрологическое обеспечение изделий авиационной техники

ГОСТ Р 59005—2020 Авиационная техника. Комплекс лабораторный по исследованию прочности летательных аппаратов. Общие требования.

ГОСТ Р 59006 Авиационная техника. Цилиндры гидравлические силовые. Параметры, размеры и технические требования

ГОСТ Р 59007 Авиационная техника. Станция маслонасосная. Основные параметры и технические требования

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агент-

Издание официальное

1

ГОСТ Р 71742—2024

ства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины, определения и сокращения

3.1 В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1.1 авиационная техника: Летательные аппараты, бортовое оборудование и агрегаты, двигатели, авиационное вооружение, авиационные средства спасения, средства обучения, наземные (корабельные) средства управления воздушным движением, навигации, посадки, связи, а также средства наземного обслуживания летательных аппаратов.

3.1.2

гидросистема: Совокупность гидроустройств, входящих в состав объемного гидропривода.

[ГОСТ Р 71085—2023, статья 5]

3.1.3 рабочая жидкость: Среда, при помощи которой гидравлическая энергия передается от ее источника к потребителю.

3.1.4 маслонасосная станция: Объект, являющийся источником энергетического снабжения гидравлических нагружающих устройств (гидравлических силовых цилиндров).

3.1.5

гидравлический силовой цилиндр: Объемный гидродвигатель с возвратно-поступательным движением выходного звена.

[ГОСТ Р 59006—2020, пункт 3.1.1]

3.1.6 блок управления и защиты: Устройство, состоящее из нескольких различных агрегатов, выполняющих регулирование изменения направления потока рабочей жидкости, ограничения величины давления и отсечения потока.

3.1.7 механическая [рычажная] система: Техническое устройство для сочленения и передачи нагрузки на испытуемое изделие.

3.1.8 электромеханический силовой цилиндр: Электромеханическое устройство — силовой электродвигатель с частотной системой управления возвратно-поступательным движением выходного звена (штока).

3.2 В настоящем стандарте применены следующие сокращения:

АСУ — автоматизированная система управления;

БУиЗ — блок управления и защиты;

ГСЦ — гидравлический силовой цилиндр;

PC — рычажные (механические) системы;

СН — система нагружения.

4 Основные положения

4.1 Статические и повторно-статические испытания планеров самолетов и их агрегатов проводятся в испытательных лабораториях и лабораторных комплексах по исследованию прочности летательных аппаратов с применением СН авиационных конструкций, в том числе в прочностных испытаниях 2

ГОСТ Р 71742—2024

агрегатов и элементов воздушного судна из композиционных материалов, которые проводят с учетом эксплуатационных и климатических воздействий: температура от минус 60 °C до плюс 82 °C, относительная влажность до 85 %.

Все требования к механическим (рычажным) системам сохраняются при использовании их в диапазоне повышенной/пониженной температуре от минус 60 °C до плюс 82 °C, относительной влажности до 85 %.

4.2 Испытания проводят с целью:

- исследования напряженно-деформированного состояния силовых элементов конструкции;

- определения характеристик жесткости конструкции;

- определения фактической прочности (несущей способности);

- сертификации конструкции планера по условиям усталости.

Для выполнения указанных целей в современной нормативно-технической документации сформулированы следующие задачи:

- подтверждение прочности и отсутствие опасных остаточных деформаций при эксплуатационных нагрузках;

- подтверждение того, что при всех нагрузках, вплоть до эксплуатационных, деформации конструкций не должны влиять на безопасность эксплуатации;

- подтверждение прочности при расчетных нагрузках;

- проверка правильности выбора расчетной модели (тензометрия конструкций);

- определение фактической прочности (несущей способности) конструкций.

При разработке, изготовлении и эксплуатации СН авиационных конструкций необходимо учитывать требования ГОСТ Р 8.820, ГОСТ Р 58929, ГОСТ Р 51672. Порядок проведения аттестации, разработку программы и методики проводят в соответствии с ГОСТ Р 8.568.

5 Технические требования

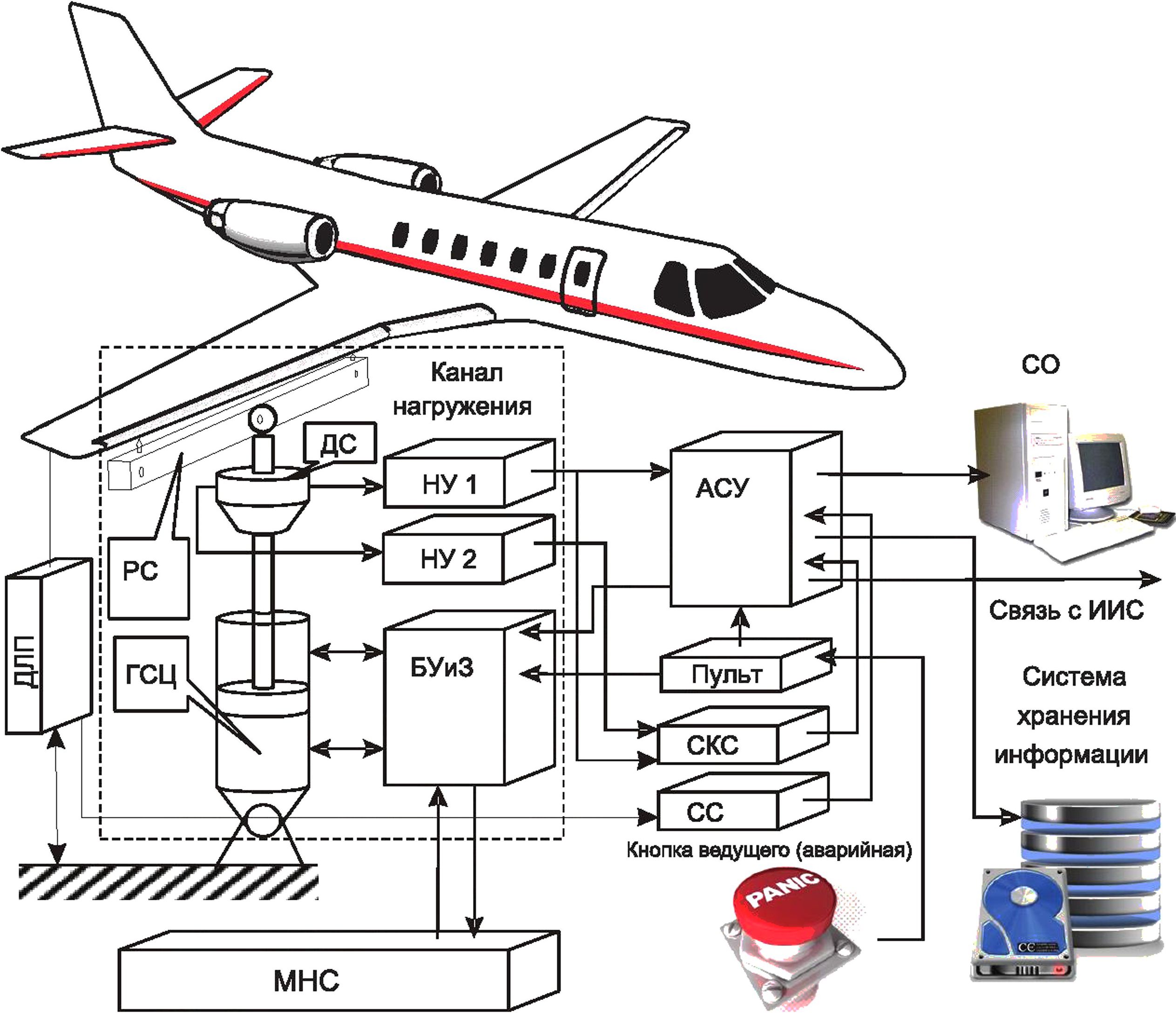

В состав СН входят: маслонасосная станция, каналы нагружения, ГСЦ, PC, АСУ и ряд других систем. Типовой канал СН — в соответствии с приложением А.

5.1 Станция маслонасосная

5.1.1 Маслонасосная станция является источником энергетического снабжения рабочей жидкостью исполнительных механизмов ГСЦ в СН, обеспечивает заданные параметры по расходу, давлению, температуре и чистоте рабочей жидкости.

Маслонасосная станция включает в себя гидравлические насосы, расходный бак, трубопроводы, гидроаппаратуру, систему фильтрации, систему автоматической стабилизации температуры и давления рабочей жидкости, узел предохранительных клапанов и др.

В процессе проектирования станции должны быть предусмотрены средства защиты обслуживающего персонала от возможных воздействий опасных вредных факторов по ГОСТ 12.2.003, а также соблюдены требования пожарной безопасности по ГОСТ 12.1.004, электробезопасности по ГОСТ 12.1.019.

5.1.2 Характеристики маслонасосной станции приведены в таблице 1.

Таблица 1 — Характеристики маслонасосной станции

Наименование характеристики | Значение |

Диапазон изменения номинального давления, МПа | Зависит от рабочей площади гидравлического цилиндра, рекомендуемое значение от 10,0 до 32,0 |

Рекомендуемая температура рабочей жидкости на выходе из маслонасосной станции (зависит от типа используемой гидравлической жидкости и другого оборудования в гидросистеме), °C | От 20 °C до 50 °C, точность ±5 °C |

3

ГОСТ Р 71742—2024

Окончание таблицы 1

Наименование характеристики | Значение |

Температура окружающей среды (зависит от исполнения маслонасосной станции), °C: - снаружи здания - внутри здания | Должна быть установлена система подогрева и охлаждения гидравлической жидкости от 10 °C до 35 °C |

Примечание — Параметры в отдельных обоснованных случаях могут быть изменены. | |

В процессе работы должна быть предусмотрена защита станции:

- при превышении температуры рабочей жидкости;

- снижении минимально допустимого уровня жидкости в расходном баке;

- превышении максимально допустимого давления рабочей жидкости на выходе из маслонасосной станции;

- превышении максимально допустимой силы тока электрических двигателей.

Если маслонасосная станция уличного исполнения и температура окружающей среды зимой может быть ниже 0 °C, на маслонасосной станции должны быть установлены системы подогрева и охлаждения гидравлической жидкости.

5.1.3 В качестве рабочей жидкости в маслонасосной станции следует применять высокоочищен-ные минеральные или синтетические масла с присадками, улучшающими антиокислительные, проти-воизносные, противокоррозионные и антипенные свойства масла, либо другие специализированные жидкости (НГЖ-5у, Skydrol и т. д.).

5.1.4 Чистота рабочей жидкости в нагнетающей и сливной магистралях гидросистемы должна быть не менее 9-го класса по ГОСТ 17216. Тонкость фильтрации на линии нагнетания от 5 мкм до 16 мкм, выбирается в зависимости от требуемого класса чистоты, необходимого для нормального функционирования используемого оборудования.

5.1.5 Маслонасосная станция может быть выполнена на базе самовсасывающих объемных насосов высокого давления или с дополнительными подпиточными насосами, подающими рабочую жидкость в объемные насосы. В последнем случае на трубопроводе выхода жидкости из подпиточного насоса устанавливают фильтры.

Производительность маслонасосной станции следует выбирать из условия обеспечения рабочей жидкостью испытательного стенда или групп стендов при их работе на режиме максимального потребления жидкости.

5.1.6 Дополнительные технические требования к системам электроснабжения, управления, автоматизации и контроля при проектировании станции, конструктивное исполнение, требования к условиям эксплуатации, пусконаладочным работам и документации — по ГОСТ Р 59007.

5.1.7 Расходный бак должен быть оборудован воздушными фильтрами с тонкостью фильтрации не хуже 10 мкм, съемными крышками для осмотра и очистки внутренних поверхностей бака. Заправку бака следует осуществлять через штатный фильтр с помощью заправочного агрегата, при этом должны быть предусмотрены возможности слива рабочей жидкости из основного бака с помощью того же заправочного агрегата и самотечный слив рабочей жидкости из нижней точки бака. Бак, помимо датчика уровня, должен быть оборудован мерным устройством для визуального наблюдения за уровнем рабочей жидкости. Данное устройство должно быть оснащено защитным кожухом и запорным краном для предотвращения утечек при нарушении его целостности.

Емкость расходного бака следует определять из условий успокоения масла и отвода из него не-растворенного воздуха, а также для обеспечения необходимого для работы системы нагружения запаса рабочей жидкости. Рекомендуется емкость не менее 3-минутной подачи основных насосов МНС. Снижение емкости допускается при применении баков специальных конструкций.

5.1.8 Насосы должны иметь следующие динамические характеристики:

- погрешность поддержания заданного давления должна составлять не более 5 %;

4

ГОСТ Р 71742—2024

- рекомендуемая точность поддержания рабочего давления на выходе станции при статических испытаниях составляет 5 %, а при усталостных — по 10 %.

Должна быть предусмотрена установка резервных насосов, мощность которых составляет от 15 % до 20 % номинальной суммарной мощности станции.

Для отладки каналов нагружения при запуске СН, проведения работ по функционированию самолетных бортовых систем и статических прочностных испытаний следует предусмотреть установку резервных насосов, мощность которых составляет от 15 % до 100 % номинальной суммарной мощности станции.

Примечание — Параметры, указанные в данном пункте, в отдельных случаях могут быть изменены.

5.2 Канал нагружения

5.2.1 Канал нагружения предназначен для создания усилия штоком ГСЦ в данной точке конструкции в соответствии с программой нагружения, а также фиксации поршня в заданном положении.

5.2.2 Канал нагружения состоит из PC, датчика силы, БУиЗ, ГСЦ.

В состав БУиЗ, как правило, входят:

- электрогидравлический преобразователь, предназначенный для регулирования потоков жидкости, поступающих в полости ГСЦ;

- гидравлические замки, предназначенные для пропускания потока жидкости в одном направлении и запирания в обратном при отсутствии управляющего воздействия, а при наличии управляющего воздействия — пропускание в обоих направлениях;

- регулируемые гидравлические клапаны ограничения усилий, воспроизводимых ГСЦ;

- клапаны аварийной разгрузки конструкции.

При испытаниях конструкцией на усталость пропускная способность блока и его частотные характеристики должны обеспечивать максимально заданную частоту и амплитуду перемещений поршня ГСЦ.

Допускается изменение состава БУиЗ в соответствии с решаемой задачей.

При испытаниях конструкции на усталость пропускная способность блока управления и его частотные характеристики должны обеспечивать максимально заданную частоту и амплитуду перемещений поршня силового гидравлического цилиндра.

5.2.3 БУиЗ предназначен:

- для регулирования скорости перемещения штока управляемого им ГСЦ;

- ограничения максимальной величины воспроизводимых ГСЦ усилий;

- фиксации штока ГСЦ электроклапанами, отсекающими рабочую жидкость от ГСЦ при пропадании электропитания, падения давления рабочей жидкости или по команде от АСУ.

5.2.4 Конструкция БУиЗ должна обеспечивать возможность установки его как на ГСЦ, так и на расстоянии от него.

5.2.5 Пропускная способность БУиЗ и его частотные характеристики должны обеспечивать максимальную заданную частоту и амплитуду колебания штока ГСЦ.

5.3 Гидравлический силовой цилиндр

5.3.1 ГСЦ является объемным гидродвигателем с возвратно-поступательным движением выходного звена (штока), предназначен для преобразования давления жидкости, создаваемого насосной станцией, в механическую работу деформирования испытуемой конструкции, которая связана с перемещающимся штоком ГСЦ.

При статических и ресурсных испытаниях конструкций из композиционных материалов при эксплуатационных и климатических воздействиях используют силовые электромеханические цилиндры, которые являются устройствами, передающими движение от электродвигателя на цилиндрический шток и создающими на нем механическое усилие. ГСЦ предназначены для преобразования электроэнергии в механическую работу деформирования испытуемой конструкции.

5.3.2 Значение сил трения в уплотнениях не должно превышать 2 % от номинального усилия по оси штока ГСЦ, развиваемого ГСЦ.

5

ГОСТ Р 71742—2024

5.3.3 Для подвода рабочей жидкости в полости цилиндров применяют трубопроводы или рукава высокого давления с внутренним диаметром, обеспечивающим номинальную пропускную способность при заданной частоте и амплитуде перемещения поршня силового гидравлического цилиндра.

Трубопроводы, шланги и фитинги необходимо подбирать таким образом, чтобы указанное для них максимальное рабочее давление было равно или выше, чем максимальное давление в системе.

Материалы рукавов высокого давления должны быть химически совместимы с применяемыми гидравлическими жидкостями в системе.

5.3.4 Другие параметры, размеры и технические требования к ГСЦ — по ГОСТ Р 59006.

5.4 Рычажные (механические) системы

5.4.1 PC предназначены для распределения испытательной нагрузки по объекту испытаний.

5.4.2 PC включают:

- рычаги с регулируемой длиной плеч;

- специальные рычаги с нерегулируемой длиной плеч;

- силовые тяги (пластины, цепи, тендеры, тросы);

- связи с испытуемой конструкцией (лямки, рым-болты, ложементы и др.).

Специальные рычаги с нерегулируемой длиной плеч применяют при статических испытаниях, когда отсутствуют рычаги с регулируемой длиной плеч требуемых размеров, а в СН для ресурсных испытаний используются рычаги только с нерегулируемыми плечами.

5.4.3 Элементы PC должны соответствовать следующим требованиям:

- соотношение длин плеч рычагов — не более 3:1;

- запас прочности и поперечной устойчивости рычагов для статических испытаний должен быть не менее 3, а все элементы рычажной системы для усталостных испытаний изготавливают с запасом прочности 6, при этом используют только новое оборудование. Для повышения запаса поперечной устойчивости и обеспечения шарнирности в работе силовых связей между рычагами в рычагах длиной менее 500 мм устанавливают две жесткие прокладки толщиной, на 1—2 мм превышающей толщину соединительных элементов (пластин, тендеров или поворотных пластин), а в рычагах длиной более 500 мм по длине рычага устанавливают до четырех жестких пластин, на 1—2 мм превышающих толщину соединительных элементов. Для ресурсных испытаний коэффициент запаса прочности рычагов должен быть не менее 6, а количество промежуточных пластин — такое же, как для рычагов, используемых при проведении статических испытаний.

При проведении испытаний оснастка не должна препятствовать деформациям конструкции вплоть до разрушения объекта испытаний.

5.4.4 Срок службы универсальных рычагов устанавливают не более пяти лет, после чего проводят их визуальный осмотр. Рычаги, имеющие дефекты, бракуют. Рычаги, используемые при проведении ресурсных испытаний конструкции, после проведения испытаний бракуют полностью.

5.4.5 Рычаги в процессе эксплуатации не должны перегружаться более чем на 25 % установленной нагрузки.

5.5 Автоматизированная система управления

5.5.1 АСУ предназначена для управления испытательным стендом в процессе программного нагружения конструкции или ее отдельных агрегатов, протоколирования хода испытаний, аварийной защиты конструкции от перегрузок, приема и выдачи сигналов в другие системы и представляет собой двухуровневую систему. Функционирование СН в части автоматизированного регулирования фактической нагрузки обеспечивается путем создания замкнутого силового контура с использованием обратной связи с объектом управления посредством измерения сигнала с чувствительного элемента (датчика силы) и передачи данных по сети на систему управления нагружением.

5.5.2 АСУ решает следующие задачи:

- подготовка исходных данных для прочностных испытаний;

- управление воспроизведением нагрузок в соответствии с последовательностью, заданной в программе испытаний;

- отображение процесса проведения испытаний;

6

ГОСТ Р 71742—2024

- протоколирование и обработка результатов эксперимента с последующим представлением результатов в удобном для анализа виде;

- формирование программы нагружения в соответствии с подготовленными данными по каждому независимому каналу нагружения;

- получение сигналов обратной связи сдатчиков;

- формирование управляющего сигнала для электрогидравлического преобразователя;

- анализ и обработка аварийных ситуаций;

- остановка программного нагружения при возникновении аварийных ситуаций или по кнопке испытателя;

- сбор информации о процессе нагружения.

5.5.3 АСУ связана с системой контроля сил, системой стабилизации, системой отображения и другими системами стенда.

5.5.4 АСУ имеет автоматизированный и ручной режимы формирования программы нагружения, встроенную системную аппаратно-программную диагностику управляющего оборудования, систему контроля и обработки аварий для контроля состояний датчиков и сервомеханизмов.

5.5.5 Основным структурным элементом испытательного стенда и его АСУ является канал нагружения.

5.5.6 АСУ представляет собой совокупность аппаратных и программных средств для управления испытательным стендом в процессе нагружения конструкции или ее отдельных агрегатов, протоколирования хода испытаний, аварийной защиты конструкции от перегрузок, приема и выдачи сигналов в другие системы. Взаимодействие оператора с АСУ осуществляется посредством графического интерфейса пользователя.

АСУ сформирована на базе персональных компьютеров и программируемых контроллеров, связанных сдатчиками и исполнительными механизмами. АСУ связана аппаратно и программно с системой контроля сил (СКС), системой стабилизации (СС), системой отображения (СО) и другими системами стенда. Основным структурным элементом испытательного стенда и его системы управления является канал нагружения (см. приложение А).

АСУ аппаратно и программно обеспечивает решение следующих задач:

- подготовка исходных данных для прочностных испытаний, в ходе которой:

- осуществляется «привязка» каналов нагружения и дискретного ввода/вывода к аппаратным входам и выходам контроллера,

- задается последовательность нагрузок по каждому из каналов нагружения (сегментов нагружения),

- задаются начальные настройки работы регулятора и допускаемые ошибки выполнения программы нагружения,

- устанавливается время выполнения сегментов нагружения,

- определяется состояние дискретных входов/выходов на разных этапах нагружения,

- определяются реакции на аварийные ситуации;

- получение и обработка сигналов обратной связи с датчиков;

- прием команд оператора, управление процессом нагружения в соответствии с полученными командами;

- формирование сигнала управляющего воздействия и выдача его на электрогидравлический преобразователь для воспроизведения нагрузок в соответствии с программой испытаний, командами оператора и на основании сигнала обратной связи;

- прием и анализ входных дискретных сигналов (в том числе аварийных), реакция на них в соответствии с программой нагружения;

- управление выходными дискретными сигналами в соответствии с заданной программой и командами оператора;

- визуализация процесса нагружения непосредственно в ходе проведения испытаний:

- вывод в графической и табличной формах измеренных и программных нагрузок по каждому из каналов нагружения,

7

ГОСТ Р 71742—2024

- отображение уровней управляющего воздействия по каждому из каналов нагружения,

- вывод информации о ходе выполнения сегментов нагружения,

- индикация состояний дискретных входов/выходов;

- сбор данных, протоколирование и обработка результатов эксперимента с последующим представлением результатов в удобном для анализа виде;

- подсчет, визуализация и сохранение количества выполненных сегментов, блоков, полетов при повторно-статических испытаниях;

- сохранение журнала испытаний, содержащего действия оператора и сообщения о ходе выполнения эксперимента;

- обеспечение возможности оперативного вмешательства в процесс нагружения посредством нажатия аварийной кнопки, остановки нагружения, выключения каналов управления;

- идентификация возникновения аварийных ситуаций (в том числе в результате нажатия аварийной кнопки), сигнализация об их возникновении и реагирование на них в соответствии с заданным сценарием;

- аппаратно-программная диагностика управляющего оборудования, контроль состояний датчиков и сервомеханизмов.

5.5.7 Погрешности воспроизведения условий испытаний при статических и повторно-статических испытаниях должны соответствовать требованиям ГОСТ Р 59005—2020 (пункты 5.5, 6.5, 8.5).

5.5.8

Надежность АСУ должна обеспечивать не более одного отказа при непрерывной работе в течение трех суток. Средняя трудоемкость восстановительного ремонта АСУ в случае отказа не должна превышать 2 чел.-ч в пределах гарантийного срока службы и не более 5 чел.-ч в пределах трех гарантийных сроков службы.

[ГОСТ Р 59005—2020, пункт 8.8]

8

ГОСТ Р 71742—2024

Приложение А (обязательное)

Типовой канал системы нагружения

МНС — маслонасосная станция; БУиЗ — блок управления и защиты; ГСЦ — гидравлический силовой цилиндр; СС — система стабилизации; СКС — система контроля сил; PC — рычажная (механическая) система; ДЛП — датчик линейных перемещений; ДС — датчик силы с двумя мостами; НУ 1, НУ 2 — нормирующие усилители; АСУ — автоматизированная система управления; СО — система отображения; ИИС — информационно-измерительная система

Рисунок А.1 —Типовой канал СН

9

ГОСТ Р 71742—2024

УДК 620.1.05:629.7:006.354

ОКС 35.080

Ключевые слова: авиационные конструкции, прочностные испытания, системы нагружения, гидропривод, автоматизированная система

10

Редактор Н.В. Таланова Технический редактор В.Н. Прусакова Корректор Е.Д- Дульнева Компьютерная верстка А.Н. Золол1аревой

Сдано в набор 30.10.2024. Подписано в печать 19.11.2024. Формат 60x847s. Гарнитура Ариал. Усл. печ. л. 1,86. Уч.-изд. л. 1,48.

Подготовлено на основе электронной версии, предоставленной разработчиком стандарта

Создано в единичном исполнении в ФГБУ «Институт стандартизации»

, 117418 Москва, Нахимовский пр-т, д. 31, к. 2.