МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ (МГС)

INTERSTATE COUNCIL FOR STANDARDIZATION, METROLOGY AND CERTIFICATION

(ISC)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ГОСТ

9.412—

2024

Единая система защиты от коррозии и старения

ПОКРЫТИЯ ЗАЩИТНЫЕ ОРГАНИЧЕСКИЕ НЕЭКРАНИРУЮЩИЕ ДЛЯ ПОДЗЕМНЫХ КОНСТРУКЦИЙ

Технические условия

Издание официальное

Москва Российский институт стандартизации 2024

ГОСТ 9.412—2024

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены»

Сведения о стандарте

1 РАЗРАБОТАН Ассоциацией содействия в реализации инновационных программ в области противокоррозионной защиты и технической диагностики («СОПКОР»)

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 543 «Защита изделий и материалов от коррозии, старения и биоповреждений»

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 30 сентября 2024 г. № 177-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166)004—97 | Код страны по МК (ИСО 3166) 004—97 | Сокращенное наименование национального органа по стандартизации |

Армения | АМ | ЗАО «Национальный орган по стандартизации и метрологии» Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Узбекистан | uz | Узбекское агентство по техническому регулированию |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 14 октября 2024 г. № 1444-ст межгосударственный стандарт ГОСТ 9.412—2024 введен в действие в качестве национального стандарта Российской Федерации с 1 июля 2025 г.

5 ВВЕДЕН ВПЕРВЫЕ

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге «Межгосударственные стандарты»

© Оформление. ФГБУ «Институт стандартизации», 2024

В Российской Федерации настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

II

ГОСТ 9.412—2024

Содержание

1 Область применения..................................................................1

2 Нормативные ссылки..................................................................1

3 Термины и определения...............................................................2

4 Технические требования...............................................................4

5 Правила приемки....................................................................10

6 Методы контроля (испытаний).........................................................14

7 Правила безопасности...............................................................14

8 Охрана окружающей среды...........................................................15

9 Транспортирование и хранение материалов для формирования неэкранирующего покрытия.....15

10 Указания по эксплуатации............................................................15

11 Гарантии изготовителя...............................................................16

Приложение А (рекомендуемое) Методика определения максимального переходного сопротивления неэкранирующего покрытия в дефектном состоянии и контроля соблюдения нормативного периода его срабатывания..........................16

Приложение Б (рекомендуемое) Методика определения срока сохранения характеристик неэкранирующего покрытия в состоянии ненарушенной сплошности..............18

Библиография........................................................................19

III

ГОСТ 9.412—2024

Введение

Противокоррозионная защита подземных трубопроводов должна решаться комплексно — совместным применением защитных покрытий, препятствующих доступу коррозионных агентов к металлу трубы, и систем активной электрохимической защиты (далее — ЭХЗ), обеспечивающей защитную разность потенциалов в местах наличия дефектов и повреждений защитного покрытия.

Весомой составляющей в статистике коррозионных поражений подземных трубопроводов является так называемая «коррозия под изоляцией», связанная с деградацией адгезионных свойств покрытия при сохранении его диэлектрических параметров. В результате этого происходит проникновение почвенного коррозионно-агрессивного электролита, в том числе под действием сил электроосмоса, под защитное покрытие на границу раздела металл — защитное покрытие.

Причины снижения показателя адгезионной прочности покрытия к металлической поверхности сводятся к следующим основным:

- несоблюдение технологии или ошибки при нанесении защитных покрытий, особенно вне заводских условий, что влечет за собой недостижение защитным покрытием требуемых показателей качества;

- ограниченная долговечность применяемых материалов, что ограничивает срок службы и защитные свойства существующих покрытий соединительных деталей подземных трубопроводов;

- неполная совместимость типов применяемых покрытий и ЭХЗ, в результате чего происходит деградация свойств и барьерных параметров пассивных средств противокоррозионной защиты.

Современные защитные покрытия имеют высокие диэлектрические показатели и достаточно эффективны для обеспечения противокоррозионной защиты при надежной адгезионной прочности к поверхности металла. Когда показатель адгезионной прочности защитного покрытия снижается, создается диэлектрический экран, внешним слоем системы защитного покрытия практически не проницаемый для токов катодной защиты.

Экранирование не пропускает необходимый электрический ток катодной защиты к поверхности металла в местах отслаивания и/или образования вздутий защитного покрытия, приводя к развитию коррозионных процессов в таких местах.

Одним из методов обеспечения противокоррозионной защиты подземных участков трубопроводов в таких условиях становится неэкранирующее покрытие, которое способно снижать свои диэлектрические свойства на участках ухудшения показателей адгезионной прочности. Материал защитного покрытия в этом случае должен быть электрически чувствителен к изменению показателя влагонасы-щения. В этом случае при отслоении и проникновении электролита под покрытие, локально, в месте дефекта электрическое сопротивление покрытия уменьшается и становится проницаемо для токов катодной защиты.

IV

ГОСТ 9.412—2024

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Единая система защиты от коррозии и старения

ПОКРЫТИЯ ЗАЩИТНЫЕ ОРГАНИЧЕСКИЕ НЕЭКРАНИРУЮЩИЕ ДЛЯ ПОДЗЕМНЫХ КОНСТРУКЦИЙ

Технические условия

Unified system of corrosion and ageing protection.

Protective organic non-shielding coatings for underground structures. Specifications

Дата введения — 2025—07—01

1 Область применения

1.1 Настоящий стандарт распространяется на системы наружных защитных органических неэкранирующих покрытий (далее — неэкранирующие покрытия) для защиты внешней поверхности металлических подземных трубопроводов от коррозионных угроз, применяемых при строительстве, эксплуатации и ремонте подземных катодно защищаемых трубопроводов.

1.2 Настоящий стандарт применим к неэкранирующему покрытию соединительных деталей подземных трубопроводов (фасонных изделий, зоны сварных стыков и т. д.), нанесение защитного покрытия на которые производят в трассовых условиях на основе термопластичных (битумных, битумно-по-лимерных) и термореактивных (эпоксидных) материалов при температуре эксплуатации от минус 40 °C до плюс 60 °C, применяемых на участках высокой коррозионной опасности.

1.3 Настоящий стандарт устанавливает технические характеристики, указания по подготовке поверхности изделий перед нанесением покрытия, условиям нанесения неэкранирующего покрытия, правила приемки, методы контроля (испытаний), правила безопасности и охраны окружающей среды, положения по транспортированию и хранению, указания по эксплуатации, гарантии изготовителя неэкранирующего покрытия.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 9.048 Единая система защиты от коррозии и старения. Изделия технические. Методы лабораторных испытаний на стойкость к воздействию плесневых грибов

ГОСТ 9.049 Единая система защиты от коррозии и старения. Материалы полимерные и их компоненты. Методы лабораторных испытаний на стойкость к воздействию плесневых грибов

ГОСТ 9.050 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Методы лабораторных испытаний на стойкость к воздействию плесневых грибов

ГОСТ 9.052 Единая система защиты от коррозии и старения. Масла и смазки. Методы лабораторных испытаний на стойкость к воздействию плесневых грибов

ГОСТ 9.402 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Подготовка металлических поверхностей к окрашиванию

ГОСТ 9.403 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Методы испытаний на стойкость к статическому воздействию жидкостей

ГОСТ 9.602—2016 Единая система защиты от коррозии и старения. Сооружения подземные. Общие требования к защите от коррозии

ГОСТ 12.1.005 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

Издание официальное

1

ГОСТ 9.412—2024

ГОСТ 12.3.002 Система стандартов безопасности труда. Процессы производственные. Общие требования безопасности

ГОСТ 12.3.005 Система стандартов безопасности труда. Работы окрасочные. Общие требования безопасности

ГОСТ 411—77 Резина и клей. Методы определения прочности связи с металлом при отслаивании

ГОСТ 2678—94 Материалы рулонные кровельные и гидроизоляционные. Методы испытаний

ГОСТ 4233 Реактивы. Натрий хлористый. Технические условия

ГОСТ 4650 Пластмассы. Методы определения водопоглощения

ГОСТ 6709 Вода дистиллированная. Технические условия*

ГОСТ 11262 (ISO 527-2:2012) Пластмассы. Метод испытания на растяжение

ГОСТ 14192 Маркировка грузов

ГОСТ 16783 Пластмассы. Метод определения температуры хрупкости при сдавливании образца, сложенного петлей

ГОСТ 17299 Спирт этиловый технический. Технические условия

ГОСТ 18299 Материалы лакокрасочные. Метод определения предела прочности при растяжении, относительного удлинения при разрыве и модуля упругости

ГОСТ 24297 Верификация закупленной продукции. Организация проведения и методы контроля

ГОСТ 32299 (ISO 4624:2002) Материалы лакокрасочные. Определение адгезии методом отрыва

ГОСТ 35093 Материалы лакокрасочные. Грунтовки антикоррозионные. Общие технические условия

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 термопластичный полимерный материал (термопласт): Материал на основе органического полимера, который размягчается и приобретает способность к пластической деформации при нагреве до температуры меньше температуры его термического разложения.

3.2 электроосмос: Диффузия жидкости через капилляры или пористые диафрагмы (осмос) под влиянием электрического поля.

3.3

покрытие: Слой или несколько слоев материала, искусственно полученных на покрываемой поверхности.

[ГОСТ 9.008—2021, статья 1]

3.4

защитное органическое покрытие: Слой или система слоев полимерных, лакокрасочных, битумных, резиновых и иных органических материалов синтетического или натурального происхождения, наносимых на поверхности с целью защиты их от коррозии.

[ГОСТ 9.109—2023, статья 1]

* В Российской Федерации действует ГОСТ Р 58144—2018 «Вода дистиллированная. Технические условия».

2

ГОСТ 9.412—2024

3.5

защитные свойства органического покрытия: Способность защитного органического покрытия предотвращать или замедлять коррозию металлических поверхностей или их разрушение в условиях агрессивного воздействия факторов внешней среды.

[ГОСТ 9.109—2023, статья 2]

3.6 изделие: Элементы стальных конструкций (соединительные детали подземных трубопроводов и пр.).

3.7

образец-свидетель: Образец из материала изделия с покрытием, технология нанесения которого идентична технологии нанесения защитного органического покрытия изделия.

[ГОСТ 9.109—2023, статья 87]

3.8 сенсорный влагочувствительный слой: Слой системы покрытия, обладающий электрической чувствительностью при контакте с водным электролитом.

Примечание — Сенсорный влагочувствительный слой формируется на основе компаунда, содержащего в качестве наполнителя функциональный модификатор, изменяющий его электропроводность в зависимости от влагонасыщения.

3.9

компаунд (композиция): Однородная смесь полимера или полимеров с другими компонентами, такими как наполнители, пластификаторы, катализаторы и красители.

[ГОСТ 32794—2014, статья 2]

3.10 электрическая чувствительность покрытия: Характеристика изменения электропроводности неэкранирующего покрытия в процессе влагонасыщения.

3.11

адгезионная прочность, адгезия: Количественная характеристика связи грунтовочного слоя и защищаемой поверхности и/или слоев системы органического защитного покрытия, характеризующаяся удельной работой, необходимой для отделения покрытия от защищаемой поверхности или разделения слоев системы покрытия.

[ГОСТ 9.109—2023, статья 105]

3.12

противокоррозионная защита: Процессы и средства, применяемые для уменьшения или прекращения коррозии металла.

[ГОСТ 9.106—2021, статья 96]

3.13

экранирование (защитного тока): Снижение эффективности электрохимической защиты вследствие отклонения направления распространения и/или плотности защитного тока от расчетных вдоль металлического сооружения.

[ГОСТ 9.108—2023, статья 39]

3.14

диэлектрическая сплошность: Способность нанесенного на металл покрытия обеспечивать отсутствие электрического пробоя при приложении к нему заданной разности потенциалов.

[ГОСТ 9.109—2023, статья 113]

3.15

катодное отслаивание: Снижения адгезии защитного покрытия, протекающей на границе металл-защитное покрытие в среде электролита под действием катодной поляризации.

[ГОСТ 9.108—2023, статья 38]

3

ГОСТ 9.412—2024

3.16

неэкранирующее покрытие: Защитное органическое покрытие, с изменяемыми диэлектрическими показателями на участках частичного или полного отслаивания от защищаемой поверхности в процессе эксплуатации.

[ГОСТ 9.109—2023, статья 49]

3.17 относительное удлинение: Отношение приращения длины образца свободной пленки покрытия при растяжении до разрыва к его первоначальной длине, выраженное в процентах.

3.18 переходное сопротивление покрытия: Удельное электрическое сопротивление единицы поверхности покрытия.

3.19 прочность при ударе: Сопротивление покрытия разрушению (растрескиванию, отслаиванию и т. д.) под воздействием ударной силы груза заданной массы, падающего вертикально на поверхность определенной высоты под действием силы тяжести.

4 Технические требования

4.1 Общие требования к неэкранирующему покрытию

4.1.1 Неэкранирующее покрытие должно соответствовать требованиям настоящего стандарта, его следует изготавливать согласно требованиям документов по стандартизации конкретного предприятия-изготовителя, утвержденным в установленном порядке.

4.1.2 Контроль качества неэкранирующего покрытия на соответствие требованиям настоящего стандарта необходимо осуществлять на соединительных деталях подземных трубопроводов или на образцах-свидетелях с нанесенным неэкранирующим покрытием.

4.1.3 Неэкранирующее покрытие должно быть устойчивым к воздействиям, возникающим в результате суточных перепадов температур в процессе эксплуатации.

4.2 Основные характеристики и свойства покрытия

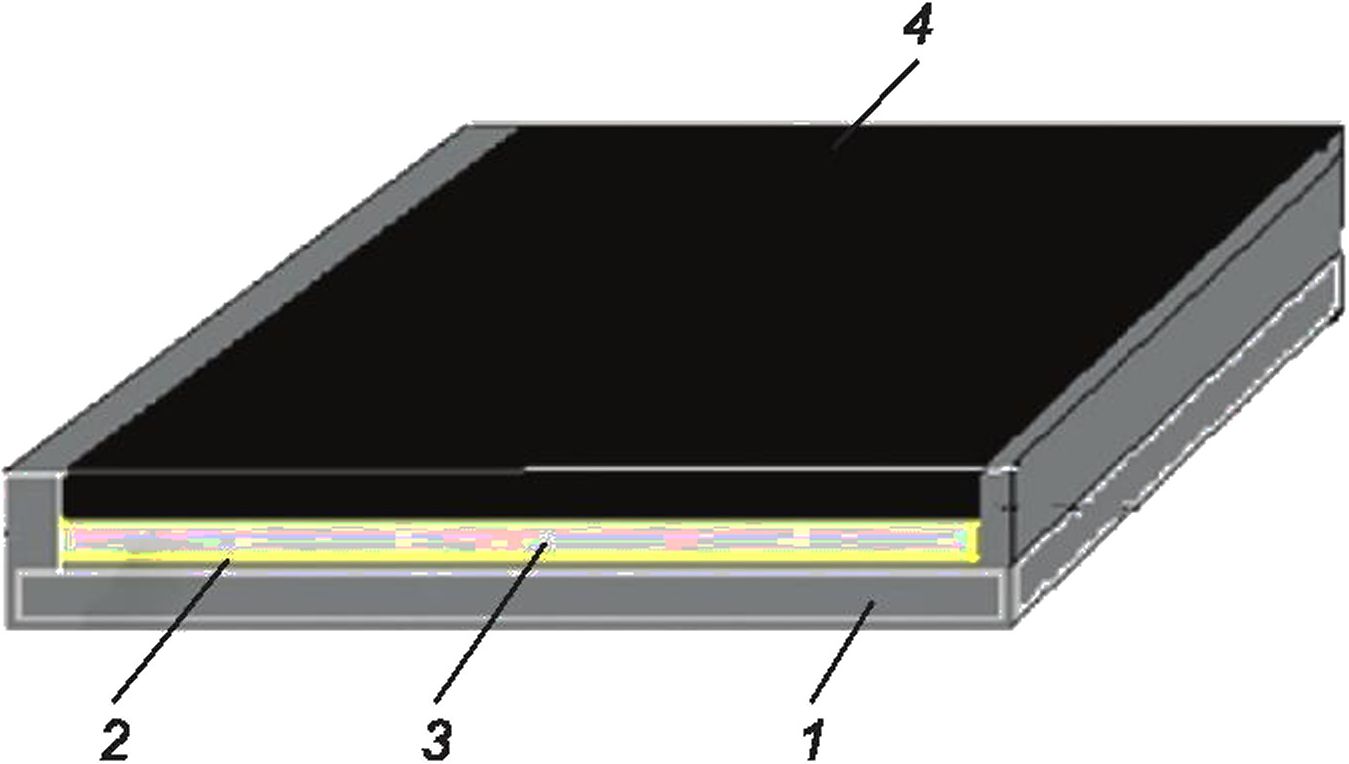

4.2.1 Конструкция неэкранирующего покрытия должна, как правило, состоять из трех совместимых последовательно нанесенных слоев, обладающих различными свойствами,— грунтовочного слоя в соответствии с ГОСТ 35093, сенсорного влагочувствительного и внешнего гидроизолирующего слоев и быть реализована на основе применения как термопластичных, так и термореактивных полимеров, как показано на рисунке 1.

1 — стальная подложка; 2 — грунтовочный слой; 3 — сенсорный влагочувствительный слой;

4 — гидроизолирующий внешний слой

Рисунок 1 — Структура покрытия, нанесенного на стальную подложку

4.2.2 Грунтовочный слой неэкранирующего покрытия служит для улучшения адгезионных характеристик соединения сенсорного влагочувствительного слоя и поверхности металла.

4.2.3 Грунтовка должна соответствовать требованиям документов по стандартизации конкретного предприятия-изготовителя и быть изготовлена по рецептуре и технологическому регламенту, утвержденными в установленном порядке.

4

ГОСТ 9.412—2024

4.2.4 Область применения грунтовок и условия формирования грунтовочного слоя покрытия должны быть приведены в документе на конкретную марку грунтовки.

4.2.5 Сенсорный влагочувствительный слой должен обладать электрической чувствительностью к присутствию раствора электролита, согласно требованиям 6.2.8, и быть совместимым с внешним защитным слоем. Компаунд для формирования сенсорного влагочувствительного слоя должен быть изготовлен по рецептуре и технологическому регламенту конкретного предприятия-изготовителя.

4.2.6 Внешний гидроизолирующий слой должен соответствовать требованиям к покрытиям усиленного типа по ГОСТ 9.602—2016 (таблица 2), создавая барьер для проникновения раствора почвенного электролита к защищаемому металлу; при этом обладать переходным сопротивлением не более 1000 Ом • м2 для реализации неэкранирующих свойств системы покрытия в случае образования дефекта.

4.2.7 Типы неэкранирующих покрытий металлических поверхностей соединительных деталей подземных трубопроводов в зависимости от вида материалов и условий нанесения покрытий приведены в таблице 1.

Таблица 1 — Типы наружных защитных органических неэкранирующих покрытий

Условия нанесения покрытия | Номер типа | Материал и структура защитного покрытия | Система покрытия | Толщина, слоя, мм, не менее | Максимальная температура эксплуатации,°C |

Трассовое | I | Ленточное композит-поли-мерно-битумное: грунтовка битумно-полимерная; лента композиционная полимерно-битумная; токо-проводящая влагостойкая обертка защитная | Грунтовочный | 0,05 | 50—60 |

Сенсорный влагочувствительный (мастичный поли-мерно-композиционный) | 2,0 | ||||

Внешний (полимерная лента) | 1,8 | ||||

Базовое, трассовое, ремонтное | II | На основе эпоксидных по-лимеров: грунтовка термореактивная; эпоксидком-позитные совместимые функциональные слои | Грунтовочный | 0,05 | 60 |

Сенсорный влагочувствительный (эпоксид-компо-зиционный сенсорный) | 0,75 | ||||

Внешний (эпоксидкомпо-зиционный) | 2,0 |

4.2.8 Требования к системам I типа приведены в таблице 2, а к системам II типа — в таблице 3.

Таблица 2 — Требования к неэкранирующим покрытиям I типа (битумно-композиционные)

Наименование показателя | Норма | Метод испытаний |

1 Гибкость на брусе с радиусом закругления 10 мм, °C, не выше | -20 | По ГОСТ 2678—94 (пункт 3.9) |

2 Адгезионная прочность сталь-грунтовка-битумно-композиционная мастика при сдвиге (v = 50 мм/мин), МПа, не менее (23 ± 1) °C (50± 1)°С | 0,2 0,15 | По ГОСТ 9.602—2016 (приложение К) |

3 Адгезионная прочность полимерной ленты к битумнокомпозиционному покрытию методом отслаивания (под углом 90°, v = 100 мм/мин), Н/см, не менее (23 ± 1) °C (50± 1)°С | 15,0 10,0 | По ГОСТ 411—77 (метод А) |

5

ГОСТ 9.412—2024

Окончание таблицы 2

Наименование показателя | Норма | Метод испытаний |

4 Водонасыщаемость полимерной ленты-основы после выдержки в воде в течение (1000 ± 1) ч при температуре (60 ± 1) °C, %, не более | 0,5 | По ГОСТ 4650 |

5 Относительное удлинение при разрыве ленты-основы в продольном направлении при температуре (23 ± 1) °C, %, не менее | 200 | По ГОСТ 11262 |

6 Грибостойкость, балл, не менее | 2 | По ГОСТ 9.048; ГОСТ 9.049 |

7 Прочность при ударе покрытия при температуре: до (50 ± 1 °C), Дж, не менее до минус (40 ± 1 °C), Дж, не менее | 4,0 5,0 | По ГОСТ 9.602—2016 (приложение Л) |

8 Площадь катодного отслаивания, см2, не более, при температуре: (23± 1)°С (50± 1)°С | 5,0 10,0 | По ГОСТ 9.602—2016 (приложение М) |

9 Сопротивление пенетрации (вдавливанию): при температуре (23 ± 1) °C, не более, мм при температуре (50 ± 1) °C, не более, мм | 0,3 0,5 | По ГОСТ 9.602—2016 (приложение Р) |

10 Переходное сопротивление покрытия в 3 %-ном растворе NaCI при температуре (23 ± 1) °C, Ом ■ м2, не менее: исходное через 100 сут выдержки | 108 5 • 102 | По ГОСТ 9.602—2016 (приложение П) |

11 Диэлектрическая сплошность. Отсутствие пробоя при электрическом напряжении, кВ/мм, на всю толщину покрытия | 1 | По ГОСТ 9.602—2016 (приложение Л) |

12 Максимальное переходное сопротивление покрытия в дефекте с проникшим электролитом, при температуре 20 °C, Ом • м2, не более | 5 • 103 | Приложение А |

13 Период достижения электрического сопротивления 5 х 1 о3 Ом - м2 при наличии дефекта отслоения и электролита под покрытием, сут, не более | 100 | Приложение А |

14 Хрупкость покрытия, доля разрушения образцов, %, не более: при температуре: минус 40 °C плюс 60 °C | 70 45 | По ГОСТ 16783 |

Таблица 3 — Требования к неэкранирующим покрытиям II типа (эпоксид-композиционные)

Наименование показателя | Норма | Метод испытаний |

1 Водонасыщаемость свободной пленки внешнего эпок-сид-композиционного слоя после выдержки в воде в течение (1000 ± 1) ч при температуре (60 ± 1) °C, %, не более | 5 | По ГОСТ 4650 |

6

Окончание таблицы 3

ГОСТ 9.412—2024

Наименование показателя | Норма | Метод испытаний |

2 Относительное удлинение при разрыве, %, не менее, при температуре (23 ± 1) °C | 5 | По ГОСТ 18299 |

3 Прочность при ударе покрытия при температуре: до (40 ± 1 °C), Дж, не менее до минус (40 ± 1 °C), Дж, не менее | 5,0 5,0 | По ГОСТ 9.602—2016 (приложение Л) |

4 Сопротивление пенетрации (вдавливанию): при температуре (23 ± 1) °C, не более, мм при температуре (50 ± 1) °C, не более, мм | 0,3 0,5 | По ГОСТ 9.602—2016 (приложение Р) |

5 Адгезионная прочность к стали методом отрыва при температуре (23 ± 1 °C), МПа, (среднее) не менее | 6,0 | По ГОСТ 32299 |

6 Грибостойкость, балл, не менее | 2 | По ГОСТ 9.048, ГОСТ 9.050, ГОСТ 9.052 |

7 Площадь катодного отслаивания, см2, не более, при температуре: (23 ± 1) °C (60 ± 1) °C | 5,0 8,0 | По ГОСТ 9.602—2016 (приложение М) |

8 Переходное сопротивление покрытия в 3 %-ном растворе NaCI при температуре (23 ± 1) °C, Ом • м2, не менее: исходное через (100 ± 0,5) сут выдержки | 108 5 • 102 | По ГОСТ 9.602—2016 (приложение П) |

9 Диэлектрическая сплошность. Отсутствие пробоя при электрическом напряжении, кВ/мм на всю толщину покрытия | 1 | По ГОСТ 9.602—2016 (приложение Л) |

10 Максимальное переходное сопротивление покрытия в дефекте отслоения с проникшим электролитом, при температуре 20 °C, Ом • м2, не более | 5 • 103 | Приложение А |

11 Период достижения электрического сопротивления 5 * 103 Ом • м2 при наличии дефекта отслоения и электролита под покрытием, сут, не более | 100 | Приложение А |

12 Хрупкость покрытия, доля разрушения образцов, %, не более: при температуре: минус (40 ± 1) °C плюс (60 ± 1) °C | 70 45 | По ГОСТ 16783 |

4.2.9 Допускается применение других конструкций неэкранирующих покрытий, с характеристиками, обеспечивающими эффект неэкранирования в дефектах отслоения с проникшим электролитом в соответствии с показателями 11,12 таблицы 2 и не ухудшающими нормативные характеристики системы покрытия по ГОСТ 9.602:

- для покрытий с сенсорным влагочувствительным слоем из термопластичных компаундов необходимо соблюдение показателей 7—10 таблицы 2;

- для покрытий с сенсорным влагочувствительным слоем из термореактивных компаундов необходимо соблюдение показателей 7—9 таблицы 3.

7

ГОСТ 9.412—2024

4.3 Требования к материалам для изготовления неэкранирующего покрытия и компаундам

4.3.1 Материалы, применяемые для изготовления неэкранирующего покрытия, должны соответствовать требованиям документов по стандартизации конкретного предприятия-изготовителя и иметь паспорта качества на данную продукцию и подтверждаться результатами верификации закупленной продукции, проводимой в соответствии с ГОСТ 24297.

4.3.2 Многокомпонентные компаунды для неэкранирующего покрытия должны быть приготовлены из материалов, необходимых для производства покрытия в определенных пропорциях, в соответствии с инструкцией или иной документацией конкретного предприятия-изготовителя.

4.3.3 Все материалы для подготовки компаунда к месту проведения работ должны поставляться в заводской упаковке.

4.3.4 Смешивать материалы необходимо непосредственно перед их нанесением на конструкцию в соответствии с документом по стандартизации конкретного предприятия-изготовителя.

4.4 Подготовка внешней поверхности соединительных деталей подземных трубопроводов перед нанесением неэкранирующего покрытия

4.4.1 Неэкранирующее покрытие следует наносить на предварительно подготовленную металлическую поверхность, в соответствии с требованиями документов по стандартизации конкретного предприятия-изготовителя; нанесение покрытия должно включать в себя следующие основные операции:

- абразивную очистку;

- обеспыливание (продувку);

- обезжиривание;

- предварительный нагрев поверхности изделий (при необходимости).

4.4.2 Показатели качества подготовки металлической поверхности приведены в таблице 4.

Таблица 4 — Показатели качества подготовки металлической поверхности

Наименование показателя | Значение | Метод | |

Тип I | Тип II | ||

1 Степень очистки, не менее | 3 Sa 2 | 2 Sa 2 1/2 | По ГОСТ 9.402, по [1] |

2 Шероховатость поверхности, мкм | От 40 до 100 | От 80 до 150 | [2], [3], [4], [5], [6] |

3 Количественная характеристика пыли, не более | 2 | 2 | [7] |

4 Класс по размеру пыли, не более | 2 | 2 | [7] |

4.4.3 Допускается наличие пятен или полос плотно сцепленных продуктов коррозии, а также наличие участков неудаляемых следов ранее нанесенного пленочного или битумного покрытия толщиной не более 0,05 мм, заполнивших неровности поверхности трубы, площадью не более 10 см2.

4.4.4 Не допускается наличие на очищенной поверхности масляных и жировых загрязнений. При наличии масляных и жировых загрязнений они должны быть удалены с поверхности путем обработки органическими растворителями.

4.5 Требования к нанесению неэкранирующего покрытия

4.5.1 Все работы по нанесению в трассовых условиях неэкранирующего покрытия следует производить в соответствии с требованиями документов по стандартизации конкретного предприятия-изготовителя.

4.5.2 Нанесение должно проходить в сухую и бездождливую погоду при влажности не более, чем указано в документах по стандартизации конкретного предприятия-изготовителя. Допускается нанесение покрытия в стационарных и временных сооружениях, защищающих от попадания влаги при производстве работ.

4.5.3 Наносить покрытие следует механизированным способом с применением средств малой механизации или ручным методом.

8

ГОСТ 9.412—2024

4.5.4 Временной период в перерыве нанесения и условия последовательного нанесения слоев неэкранирующего покрытия должен быть не более, чем указано в документах по стандартизации конкретного предприятия-изготовителя.

4.5.5 Последовательное нанесение слоев неэкранирующего покрытия проводят, только убедившись в отверждении предыдущего слоя. Внешний слой неэкранирующего покрытия должен быть нанесен таким образом, чтобы не допускать его прямого контакта с металлом соединительной детали трубопровода.

4.5.6 Толщина слоев неэкранирующего покрытия должна соответствовать показателям, приведенным в таблице 1. При наличии дефектов (пропусков, сдиров и наплывов) покрытие подлежит ремонту.

4.5.7 При нанесении слоев неэкранирующего покрытия из материалов каждой партии необходимо проводить технологический контроль по показателям и с периодичностью, приведенной в документах по стандартизации конкретного предприятия-изготовителя.

4.5.8 При получении неудовлетворительных результатов технологического контроля процесс нанесения неэкранирующего покрытия должен быть остановлен до устранения несоответствий и приведен в соответствие с документами по стандартизации конкретного предприятия-изготовителя.

4.6 Комплектность

4.6.1 Материалы для неэкранирующего покрытия могут поставляться в виде двух и более компонентов, которые смешивают непосредственно перед применением.

Комплектность поставки, соотношение компонентов предприятие-изготовитель указывает в документе на конкретную марку неэкранирующего покрытия.

4.6.2 При поставке комплекта материалов для неэкранирующего покрытия для последующего нанесения в комплект поставки должны входить:

- компоненты неэкранирующего покрытия;

- комплект сопроводительных документов на материалы неэкранирующего покрытия.

4.6.3 В каждый комплект сопроводительных документов должны входить:

- паспорт качества материалов;

- инструкция по применению.

4.6.4 Идентификацию материалов проводят посредством установления соответствия показателям качества, их назначения, характеристик покрытий, а также характеристик, указанных на упаковке, этикетке, паспорте безопасности или сопроводительной документации конкретного предприятия-изготовителя.

Допускается по договоренности заинтересованных сторон для идентификации грунтовок использовать дополнительные показатели.

4.7 Маркировка

4.7.1 Потребительскую маркировку наносят на наружную поверхность потребительской упаковки согласно документации, утвержденной предприятием-изготовителем.

4.7.2 Потребительская маркировка должна содержать следующую информацию:

- наименование продукции;

- наименование страны-изготовителя;

- наименование предприятия-изготовителя и товарный знак (при наличии) и;

- адрес предприятия-изготовителя;

- комплектность;

- номер партии или серийный номер;

- дату изготовления (месяц, год);

- условия хранения;

- обозначение настоящего стандарта.

4.7.3 Способ и средства нанесения потребительской маркировки должны соответствовать требованиям ГОСТ 14192.

4.8 Упаковка

4.8.1 Материалы для производства неэкранирующего покрытия должны быть упакованы в соответствии с требованиями документов по стандартизации конкретного предприятия-изготовителя таким

9

ГОСТ 9.412—2024

образом, чтобы была обеспечена их сохранность при транспортировании, хранении, погрузочно-разгрузочных операциях.

4.8.2 Компоненты неэкранирующего покрытия должны быть упакованы герметично. Упаковка должна обеспечивать отсутствие контакта состава покрытия с внешней влагой до момента его нанесения.

4.8.3 Количество комплектов в транспортной упаковке должно соответствовать количеству, указанному в сопроводительных документах.

5 Правила приемки

5.1 Для проверки соответствия неэкранирующего покрытия требованиям настоящего стандарта соединительные детали подземных трубопроводов с нанесенным покрытием подвергают приемо-сдаточным и периодическим испытаниям. Условия проведения испытаний соединительных деталей подземных трубопроводов должны быть указаны в документах по стандартизации предприятия-изготовителя.

5.2 Для контроля качества неэкранирующего покрытия при нанесении его в трассовых условиях устанавливают следующие виды контроля:

- контроль материалов (грунтовки, компаунда, внешнего слоя) для неэкранирующего покрытия перед нанесением на соединительные детали подземных трубопроводов должен соответствовать требованиям настоящего стандарта и быть проведен согласно требованиям документов по стандартизации конкретного предприятия-изготовителя;

- контроль подготовки поверхности соединительных деталей подземных трубопроводов проводят в соответствии с таблицей 5;

- операционный (технологический) контроль процесса нанесения неэкранирующего покрытия проводят в соответствии с документом по стандартизации конкретного предприятия-изготовителя;

- контроль качества готового неэкранирующего покрытия в объеме приемо-сдаточных испытаний — в соответствии с таблицами 5 и 6.

Таблица 5 — Объем периодических и приемо-сдаточных испытаний неэкранирующего покрытия I типа (битумно-композиционного)

Наименование показателя качества | Вид испытаний | Структурный элемент настоящего стандарта с указанием требования к показателю | Метод определения показателя | |

периодические | приемосдаточные | |||

1 Гибкость на брусе с радиусом закругления 10 мм | + | - | Таблица 2 (показатель 1) | По ГОСТ 2678—94 (пункт 3.9) |

2 Адгезионная прочность сталь-грунтовка-битумно-композиционная мастика при сдвиге | + | + | Таблица 2 (показатель 2) | По ГОСТ 9.602—2016 (приложение К) |

3 Адгезионная прочность полимерной ленты к битумно-композиционному покрытию методом отслаивания | + | + | Таблица 2 (показатель 3) | По ГОСТ 411—77 (метод А) |

4 Водонасыщаемость полимерной ленты-основы после выдержки в воде | + | - | Таблица 2 (показатель 4) | По ГОСТ 4650 |

5 Относительное удлинение при разрыве ленты-основы в продольном направлении | + | - | Таблица 2 (показатель 5) | По ГОСТ 11262 |

6 Грибостойкость | + | - | Таблица 2 (показатель 6) | По ГОСТ 9.048; ГОСТ 9.049 |

7 Прочность при ударе покрытия | + | - | Таблица 2 (показатель 7) | По ГОСТ 9.602—2016 (приложение Л) |

10

Окончание таблицы 5

ГОСТ 9.412—2024

Наименование показателя качества | Вид испытаний | Структурный элемент настоящего стандарта с указанием требования к показателю | Метод определения показателя | |

периодические | приемосдаточные | |||

8 Площадь катодного отслаивания | + | - | Таблица 2 (показатель 8) | По ГОСТ 9.602—2016 (приложение М) |

9 Сопротивление пенетрации (вдавливанию) | + | - | Таблица 2 (показатель 9) | По ГОСТ 9.602—2016 (приложение Р) |

10 Переходное сопротивление покрытия в 3 %-ном растворе NaCI | + | - | Таблица 2 (показатель 10) | По ГОСТ 9.602—2016 (приложение П) |

11 Диэлектрическая сплошность | + | + | Таблица 2 (показатель 11) | По ГОСТ 9.602—2016 (приложение Л) |

12 Максимальное переходное сопротивление покрытия в дефекте с проникшим электролитом | + | - | Таблица 2 (показатель 12) | Приложение А |

13 Период достижения электрического сопротивления 5 х ю3 Ом ■ м2 при наличии дефекта отслоения и электролита под покрытием | + | — | Таблица 2 (показатель 13) | Приложение А |

14 Хрупкость покрытия, доля разрушения образцов | + | - | Таблица 2 (показатель 14) | По ГОСТ 16783 |

Примечание — Знак «+» означает, что испытания проводят, знак «-» — испытания не проводят.

Таблица 6 — Объем периодических и приемо-сдаточных испытаний неэкранирующего покрытия II типа (эпок-сид-композиционного)

Наименование показателя качества | Вид испытаний | Структурный элемент настоящего стандарта с указанием требования к показателю | Метод определения показателя | |

периодические | приемосдаточные | |||

1 Водонасыщаемость свободной пленки внешнего эпоксид-компози-ционного слоя | + | - | Таблица 3 (показатель 1) | По ГОСТ 4650 |

2 Относительное удлинение при разрыве | + | - | Таблица 3 (показатель 2) | По ГОСТ 18299 |

3 Прочность при ударе покрытия | + | - | Таблица 3 (показатель 3) | По ГОСТ 9.602—2016 (приложение Л) |

4 Сопротивление пенетрации (вдавливанию) | + | - | Таблица 3 (показатель 4) | По ГОСТ 9.602—2016 (приложение Р) |

5 Адгезионная прочность к стали методом отрыва | + | + | Таблица 3 (показатель 5) | По ГОСТ 32299 |

6 Грибостойкость | + | - | Таблица 3 (показатель 6) | По ГОСТ 9.048, ГОСТ 9.050, ГОСТ 9.052 |

7 Площадь катодного отслаивания | + | - | Таблица 3 (показатель 7) | По ГОСТ 9.602—2016 (приложение М) |

8 Переходное сопротивление покрытия в 3 %-ном растворе NaCI | + | - | Таблица 3 (показатель 8) | По ГОСТ 9.602—2016 (приложение П) |

9 Диэлектрическая сплошность | + | + | Таблица 3 (показатель 9) | По ГОСТ 9.602—2016 (приложение Л) |

11

ГОСТ 9.412—2024

Окончание таблицы 6

Наименование показателя качества | Вид испытаний | Структурный элемент настоящего стандарта с указанием требования к показателю | Метод определения показателя | |

периодические | приемосдаточные | |||

10 Максимальное переходное сопротивление покрытия в дефекте отслоения с проникшим электролитом | + | - | Таблица 3 (показатель 10) | Приложение А |

11 Период достижения электрического сопротивления 5 х ю3 Ом ■ м2 при наличии дефекта отслоения и электролита под покрытием | + | — | Таблица 3 (показатель 11) | Приложение А |

12 Хрупкость покрытия, доля разрушения образцов | + | - | Таблица 3 (показатель 12) | По ГОСТ 16783 |

Примечание — Знак «+» означает, что испытания проводят, знак «-» — испытания не проводят.

5.3 Испытания предприятием-изготовителем проводят в соответствии с программой испытаний, разработанной предприятием-изготовителем покрытия в испытательной лаборатории.

5.4 Проведение верификации закупленной продукции

5.4.1 Верификацию закупленной продукции, поступающей от поставщика к потребителю, выполняют в соответствии с ГОСТ 24297.

5.4.2 Для проведения входного контроля поставки и хранения материалов необходимо наличие и готовность складских помещений предприятия к проведению входного контроля материалов в закупаемых объемах и их хранению в соответствии с документами по стандартизации конкретного предприятия-изготовителя, а также оснащенность организации необходимым измерительным оборудованием для проведения входного контроля материалов, включая готовность персонала (уровень квалификации) для осуществления входного контроля материалов.

5.4.3 Порядок проведения входного контроля должен включать:

- проверку договорной и сопроводительной документации поступивших материалов на наличие маркировки предприятия-изготовителя на упаковке материала;

- соответствие количества поставленных материалов и их комплектность по документам (договорная документация, накладная и др.) и по факту;

- наличие и соответствие показателей данных паспорта (сертификата) качества требованиям нормативных документов и документов по стандартизации конкретного предприятия-изготовителя (приемо-сдаточные показатели) на проверяемые материалы;

- соответствие наименования груза и транспортной маркировки на нем данным, указанным в транспортном документе (накладная и т. п.).

5.4.4 Контроль сохранности груза в соответствии с правилами транспортировки:

- наличие на транспортных средствах (вагоне, автофургоне или на контейнере и т. п.) пломб отправителя или пункта отправления (станции), их исправность;

- наличие защитной упаковки груза и упаковки единицы комплекта;

- соблюдение установленных правил перевозки, обеспечивающих предохранение груза от повреждения и порчи (укладка, защита груза и др.), сроков доставки (актирование материалов и поступление на склад). Хранение материалов осуществляется в условиях, обеспечивающих сохранность их качества требованиям документов по стандартизации конкретного предприятия-изготовителя. Материалы, поступившие при несоответствии с правилами входного контроля, актируют, их рассматривают как не пригодные к применению.

5.4.5 Контроль данных паспорта (сертификата) качества проводят:

- при обнаружении несоответствий, выявленных в результате проверки одного из приемо-сдаточных показателей качества поставленных материалов данным паспорта качества, или свойств конструкции покрытия по приемо-сдаточным показателям после нанесения в трассовых условиях;

- при выявлении дефектов, обнаруженных в результате хранения материалов на складе в период гарантийного срока хранения;

12

ГОСТ 9.412—2024

- по окончании гарантийного срока хранения материалов на складе на соответствие требованиям документов по стандартизации конкретного предприятия-изготовителя.

5.4.6 Контроль поступления, хранения и выдачи материалов:

- осуществляет организация грузополучателя для учета расхода и оценки качества материалов в период и по истечении гарантийного срока хранения этих материалов;

- проводят на соответствие показателей сертификата качества требованиям приемо-сдаточных испытаний и документов по стандартизации конкретного предприятия-изготовителя. Для проведения испытаний отбирают не менее трех проб от каждой партии поступивших материалов с распространением результатов проверки качества на всю партию. Испытания проводят в точном соответствии с методами, указанными в нормативных документах и документах по стандартизации конкретного предприятия-изготовителя. По результатам испытаний оформляется акт испытаний.

5.5 Приемо-сдаточные испытания

5.5.1 Каждая партия комплектов материалов для неэкранирующего покрытия должна подвергаться приемо-сдаточным испытаниям.

5.5.2 Приемо-сдаточные испытания комплектов материалов для неэкранирующего покрытия проводят на соединительных деталях подземных трубопроводов с нанесенным покрытием в соответствии с таблицами 5 и 6.

5.5.3 При получении неудовлетворительных результатов приемо-сдаточных испытаний хотя бы по одному показателю партию комплектов материалов для неэкранирующего покрытия бракуют, производство комплектов материалов для неэкранирующего покрытия не допускается вплоть до выявления и устранения причин несоответствия показателей требованиям настоящего стандарта и получения удовлетворительных результатов повторных испытаний.

5.5.4 Результаты приемо-сдаточных испытаний оформляют актом сдачи-приемки. Результатом приемки является паспорт качества материалов для неэкранирующего покрытия согласно 4.6.3.

5.6 Периодические испытания

5.6.1 Периодические испытания комплектов материалов для неэкранирующего покрытия проводят с целью:

- периодического подтверждения стабильного качества комплектов материалов для неэкранирующего покрытия в установленный период (не реже одного раза в 2 года);

- подтверждения возможности продолжения изготовления продукции по действующей конструкторской и технологической документации.

5.6.2 Периодические испытания проводят в испытательной лаборатории на соединительных деталях подземных трубопроводов с нанесенным покрытием. Для проведения испытаний отбирают два комплекта материалов для неэкранирующего покрытия из партии комплектов, прошедшей приемо-сдаточные испытания в соответствии с объемом испытаний, приведенным в таблицах 5 и 6.

5.6.3 При получении неудовлетворительных результатов периодических испытаний по одному из показателей приемку и отгрузку партии комплектов материалов для неэкранирующего покрытия приостанавливают, проводят анализ причин, приведших к неудовлетворительным результатам, и намечают план мероприятий по их устранению.

Если данные проведенного анализа показывают снижение качественных характеристик неэкранирующего покрытия, установленных в настоящем стандарте, то всю партию комплектов материалов для неэкранирующего покрытия возвращают на доработку или замену с последующим проведением повторных периодических испытаний.

5.6.4 По результатам периодических испытаний оформляют акт, к которому прикладывают протокол (или выписку из протокола) о результатах проведенных испытаний, подписанный лицами, проводившими испытания.

5.7 По согласованию между заказчиком и изготовителем объем приемо-сдаточных испытаний может быть дополнен.

5.8 Приемку соединительных деталей подземных трубопроводов с нанесенным неэкранирующим покрытием должен осуществлять персонал подрядчика, выполняющий работы по нанесению покрытия, и заказчика, имеющий соответствующий квалификационный уровень.

5.9 Контроль сплошности нанесенного неэкранирующего покрытия проверяют искровым дефектоскопом в соответствии с ГОСТ 9.602—2016 (пункты 7.14 и 7.15) при напряжении 1 кВ на 1 мм толщины

13

ГОСТ 9.412—2024

покрытия (во избежание пробоя внешнего слоя и повреждения сенсорного влагочувствительного слоя) в местах стыков покрытий и по центру изолируемой конструкции, а также в местах, вызывающих сомнение по результатам визуального осмотра.

5.10 После засыпки грунтом качество неэкранирующего покрытия проверяют на отсутствие сквозных повреждений с помощью методов и средств инструментального контроля совместно с качеством защитного покрытия всего участка трубопровода согласно ГОСТ 9.602—2016 (пункт 7.16). В случае обнаружения дефектов защитное покрытие должно быть отремонтировано.

5.11 Ремонт неэкранирующего покрытия следует проводить материалом, который используют для нанесения неэкранирующего покрытия соединительных деталей подземных трубопроводов в соответствии с технологической инструкцией по ремонту дефектов покрытия, разработанной предприятием-изготовителем.

5.12 Ремонт мест повреждений неэкранирующего покрытия соединительных деталей подземных трубопроводов проводят в соответствии с документами по стандартизации конкретного предприятия-изготовителя, утвержденными в установленном порядке.

5.13 Дефекты покрытия, обнаруженные в ходе оценки качества неэкранирующего покрытия, следует определять согласно классификации, представленной в таблице 7.

Таблица 7 — Характеристика дефектов покрытия

Наименование дефекта | Характеристика дефекта | Метод контроля дефекта | Ремонт дефекта |

1 Отслоение, провисание, пустоты | Локальное отслоение покрытия от металла трубы | Визуально | Ремонтируют |

2 Сдир, пробой | а) Повреждение покрытия до металла. б) Сквозное повреждение обертки | Определение диэлектрической сплошности | Ремонтируют |

3 Пропуск | а) Отсутствие покрытия на металле трубы. б) Отсутствие обертки | Визуально | Ремонтируют |

4 Гофры, морщины, наплывы | Локальное утолщение покрытия без оголения металла трубы | Определение толщины при помощи толщиномера | Не ремонтируют (Допускается наличие утолщений до 8 мм и до 2 % на поверхности трубы) |

6 Методы контроля (испытаний)

6.1 Испытания неэкранирующего покрытия проводят методами, приведенными в таблицах 2—3. Допускаются другие методы по согласованию между потребителем и изготовителем.

6.2 Испытания системы неэкранирующего покрытия на образцах-свидетелях проводят в соответствии с приложением А.

Для получения образцов-свидетелей в соответствии с А.1.2 используют компаунды, состоящие, в зависимости от типа покрытий, представленных в таблице 1, из битумно-композиционной или эпоксидной основы и функционального модификатора.

6.3 Для оценки качества свойств неэкранирующего покрытия проводят лабораторные испытания для определения срока сохранения характеристик покрытия в состоянии ненарушенной сплошности в соответствии с приложением Б.

Определенное в процессе испытаний значение должно быть внесено в документ по стандартизации конкретного предприятия-изготовителя как показатель «Прогнозный срок сохранения характеристик покрытия в состоянии ненарушенной сплошности, лет, не менее».

7 Правила безопасности

7.1 При выполнении работ по нанесению и ремонту неэкранирующего покрытия соединительных деталей подземных трубопроводов необходимо обеспечивать выполнение требований ГОСТ 12.3.002.

14

ГОСТ 9.412—2024

7.2 К выполнению работ по нанесению, ремонту и контролю качества неэкранирующего покрытия должны допускаться рабочие старше 18 лет, прошедшие обучение и медицинский осмотр в установленном порядке в соответствии с действующими нормами.

7.3 Местная и общая вентиляция в помещении участка нанесения неэкранирующего покрытия должны обеспечивать такие параметры воздушной среды, при которых содержание вредных веществ не будет превышать предельно допустимые концентрации (ПДК) по ГОСТ 12.1.005.

7.4 При проведении работ должны быть обеспечены разработка и учет необходимых инструкций по технике безопасности и промышленной санитарии, а также ведение журналов установленной формы для проведения инструктажа.

7.5 Персонал, выполняющий работы по нанесению и ремонту неэкранирующего покрытия, должен быть обеспечен специальной одеждой и средствами индивидуальной защиты (защитные очки, перчатки, респираторы или противогазы, защитные шлемы, беруши) в соответствии с требованиями отраслевых норм и ГОСТ 12.3.005.

8 Охрана окружающей среды

8.1 Неэкранирующее покрытие не должно быть токсичным, оказывать вредного воздействия на организм человека и окружающую среду.

8.2 Специальных мероприятий для предупреждения вреда окружающей среде и здоровью человека при испытании, хранении, транспортировании и эксплуатации изделий с неэкранирующим покрытием не требуется.

8.3 Отходы, образующиеся при нанесении неэкранирующего покрытия соединительных деталей подземных трубопроводов, передают для обработки, обезвреживания, утилизации или размещения в соответствии с требованиями нормативных документов, действующих на территории государства, принявшего стандарт.

8.4 Сбор, размещение, складирование, транспортирование, обезвреживание и утилизацию отходов осуществляют в соответствии с требованиями нормативных документов, действующих на территории государства, принявшего стандарт. Сбор, транспортирование и накопление отходов осуществляют методами, которые исключают возможность загрязнения окружающей территории, почвы населенных мест и обеспечивают безопасность персонала, занятого на всех этапах работ.

9 Транспортирование и хранение материалов для формирования неэкранирующего покрытия

9.1 Транспортирование и хранение материала неэкранирующего покрытия следует производить в крытых транспортных средствах железнодорожного и автомобильного транспорта в соответствии с действующими правилами перевозки грузов на данном виде транспорта.

9.2 При хранении и перевозке материалов к месту производства работ автомобильным или железнодорожным транспортом их следует хранить и транспортировать (в вертикальном положении, если используются рулонные материалы) не более чем в два ряда в полимерной упаковке и не более чем в четыре ряда в металлической упаковке.

9.3 Хранить материал необходимо в заводской упаковке, в складских помещениях или местах, защищенных от попадания солнечных лучей и атмосферных осадков, при температуре от минус 40 °C до плюс 40 °C, на расстоянии не менее 1 м от отопительных приборов. При необходимости, в соответствии с документами по стандартизации конкретного предприятия-изготовителя, на материал указывают другие режимы хранения продукции.

10 Указания по эксплуатации

Соединительные детали подземных трубопроводов с неэкранирующим покрытием следует эксплуатировать при температуре от минус 40 °C до плюс 60 °C в соответствии с их назначением и регламентирующей документацией по эксплуатации.

15

ГОСТ 9.412—2024

11 Гарантии изготовителя

11.1 Предприятие-изготовитель гарантирует соответствие качества материалов для производства неэкранирующего покрытия требованиям документов по стандартизации при выполнении правил транспортирования и хранения.

11.2 Гарантийный срок хранения материалов для производства неэкранирующего покрытия должен составлять 24 мес со дня изготовления при температурах от минус 40 °C до плюс 40 °C. При необходимости, в соответствии с документами по стандартизации конкретного предприятия-изготовителя, на материал указывают другие гарантийные сроки хранения материалов.

11.3 По истечении гарантийного срока хранения перед применением материалов они должны быть проверены на соответствие требованиям документов по стандартизации конкретного предприятия-изготовителя и, при положительных результатах испытаний, могут быть использованы по назначению.

11.4 Гарантийный срок службы неэкранирующего покрытия устанавливает предприятие-изготовитель в технической документации или договорах (контрактах) на поставку материалов, при условии соблюдения технологии его нанесения и соответствия уровня защитных потенциалов трубопровода согласно ГОСТ 9.602—2016 (таблица 4).

Приложение А (рекомендуемое)

Методика определения максимального переходного сопротивления неэкранирующего покрытия в дефектном состоянии и контроля соблюдения нормативного периода его срабатывания

А.1 Суть методики

А. 1.1 Проводят измерение переходного сопротивления сенсорного влагочувствительного (чувствительного к электролиту) слоя, нанесенного на стальную подложку в 3 %-ном водном растворе NaCI по ГОСТ 4233 в течение 100 сут.

Защитный эффект неэкранирующего покрытия в дефектном состоянии определяют его способностью снижать электрическое сопротивление до величины, при которой наблюдается нормативный защитный потенциал металла под дефектом покрытия при проникновении внешнего коррозионного электролита под его слой. Такой величиной является переходное сопротивление покрытия менее 5 х ю3 Ом • м2. Для этого используют имитацию контакта сенсорного влагочувствительного слоя, нанесенного на поверхность образца-свидетеля, с раствором NaCI в качестве коррозионного электролита.

А. 1.2 Образцы-свидетели подготавливают путем нанесения покрытия (в соответствии с нормативной документацией на данное покрытие) на стальную пластину размером (100 х 100 ± 1) мм по ГОСТ 9.403. Для испытания системы покрытия должны быть представлены два вида образцов-свидетелей:

- нанесенным на подложку грунтовочным и сенсорным влагочувствительным слоями;

- нанесенным на подложку грунтовочным и внешним слоями.

Количество образцов каждого вида — не менее 3 шт. Образцы с внешними дефектами покрытия к испытаниям не допускаются. Толщина слоев покрытий должна соответствовать требованиям настоящего стандарта и документу по стандартизации конкретного предприятия-изготовителя на испытываемое покрытие.

А.2 Подготовка к испытанию

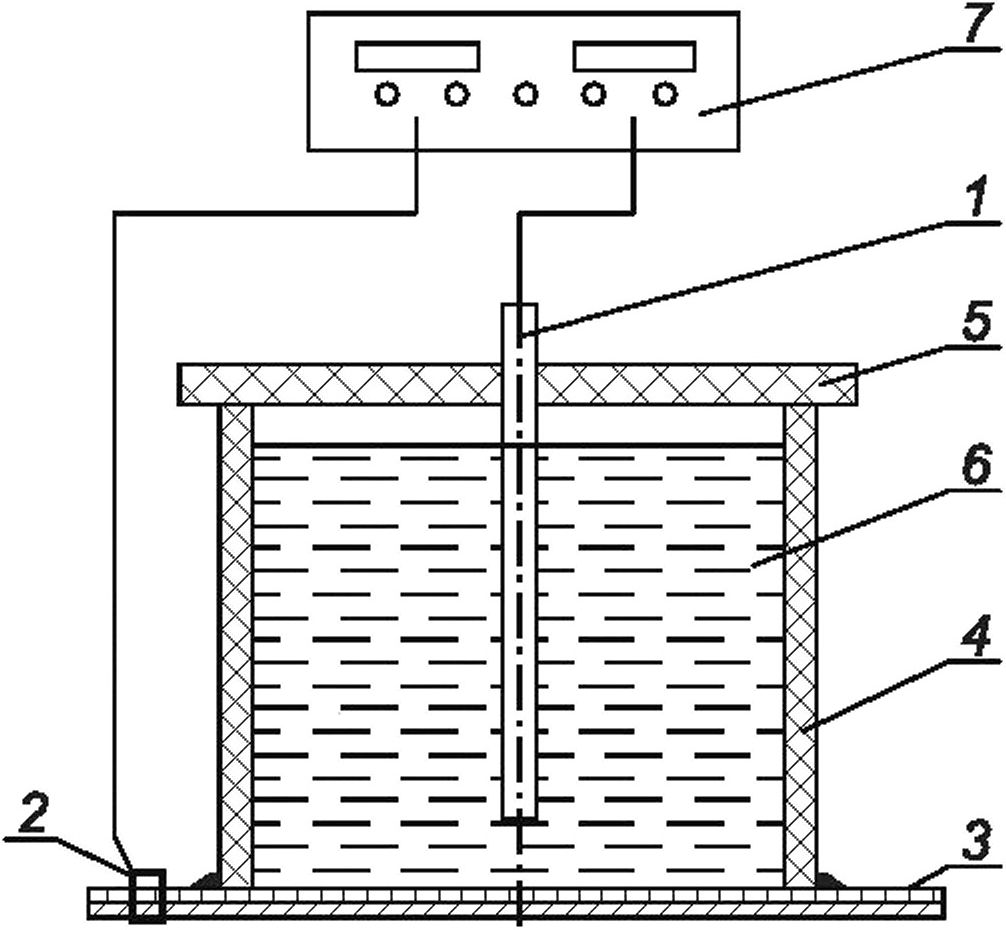

А.2.1 Поверхность покрытия на образцах-свидетелях обезжиривают этиловым спиртом по ГОСТ 17299. Как показано на рисунке А.1 на пластину с покрытием с помощью герметика или пластилина устанавливают цилиндр из диэлектрического материала. В ячейку заливают 3 %-ный раствор хлористого натрия по ГОСТ 4233. Уровень электролита должен находиться на расстоянии от поверхности покрытия не менее чем 50 мм. Цилиндры накрывают крышками для предотвращения испарения воды.

16

ГОСТ 9.412—2024

1 — вспомогательный электрод (инертный); 2 — контакт для подачи напряжения на испытуемый образец; 3 — пластина с покрытием (испытуемый образец-свидетель); 4 — цилиндр; 5 — крышка; 6 — электролит; 7 — омметр или источник постоянного напряжения

Рисунок А.1 — Ячейка для определения переходного сопротивления покрытия

А.2.2 Проводят измерение переходного сопротивления неэкранирующего покрытия на образцах-свидетелях каждого вида (промежуточного сенсорного слоя и внешнего слоя) в начале проведения испытания и через каждые 5 сут в течение 100 сут. Полученные данные документируют в журнале испытаний.

А.2.3 Переходное сопротивление образцов-свидетелей неэкранирующего покрытия измеряют с погружением инертного электрода в раствор при температуре (20 ± 5) °C с помощью тераомметра или определяют по результатам измерений с помощью вольтметра и амперметра (метод А).

Один раз в течение 5 сут проверяют уровень электролита в ячейках и, подливая дистиллированную воду по ГОСТ 6709, доводят его до первоначального уровня. Допускается замена электролита, для чего ячейку промывают дистиллированной водой, затем заливают свежий 3 %-ный раствор NaCI.

Измерения допускается проводить также методом спектроскопии импеданса в диапазоне частот 0,05 Гц—1 МГц с амплитудой переменного тока 200 мВ согласно [8]. Переходное сопротивление покрытия определяют по экстраполяции частотной зависимости импеданса на ось его реальных значений.

А.2.4 Результатом испытаний являются усредненные значения переходного сопротивления неэкранирующего покрытия по трем образцам-свидетелям каждого вида.

А.З Обработка результатов испытаний

А.3.1 Для определения показателя «Период достижения электрического сопротивления 5 х Ю3 Ом • м2 при наличии дефекта отслоения и наличия электролита под покрытием, суток, не более» по пункту 12 таблицы 2 используют усредненные значения переходного сопротивления неэкранирующего покрытия по трем образцам-свидетелям каждого вида. Их сумма, характеризует переходное сопротивление всей системы неэкранирующего покрытия в дефекте с проникшим электролитом в целом.

А.3.2 Если показатель переходного сопротивления неэкранирующего покрытия в дефекте с проникшим электролитом составляет значение не более 5 х ю3 Ом ■ м2 через (100 ± 0,5) сут экспозиции, то результаты испытаний считаются положительными. При значениях показателя переходного сопротивления неэкранирующего покрытия в дефекте с проникшим электролитом более 5 х ю3 Ом • м2 результаты испытаний считаются неудовлетворительными.

17

ГОСТ 9.412—2024

Приложение Б (рекомендуемое)

Методика определения срока сохранения характеристик неэкранирующего покрытия в состоянии ненарушенной сплошности

Б.1 Суть методики

Методика основана на определении периода времени, за которое сенсорный влагочувствительный слой неэкранирующего покрытия, вследствие нарастания со временем количества абсорбируемого электролита, диффундирующего через внешний слой, может перейти из непроводящего в электропроводящее состояние.

Б.2 Этапы

Б.2.1 Определение проницаемости внешнего изолирующего слоя по ГОСТ 4650.

Б.2.2 Определение параметров удельного сопротивления промежуточного сенсорного влагочувствительного слоя (спектроскопия импеданса, гравиметрия).

Б.2.3 Расчет предельного диффузионного потока внешнего электролита сквозь внешний слой в состоянии его ненарушенной сплошности.

Б.2.4 Расчет периода, за который количество абсорбированного электролита сенсорным влагочувствительным слоем окажется равным значению, при котором происходит изменение удельного сопротивления покрытия по пункту 12 таблицы 2. Данный период и будет оценивать показатель сохранности характеристик неэкранирующего покрытия.

Расчет срока сохранности характеристик неэкранирующего покрытия рассчитывают по формуле

т ^ ■ Р • И/н2о

где Т — период сохранения характеристик неэкранирующего покрытия, годы;

о — толщина сенсорного влагочувствительного слоя, см;

р — плотность материала сенсорного влагочувствительного слоя, см3/г;

^н2о — влагопоглощение сенсорного влагочувствительного слоя, при котором наблюдается изменение удельного сопротивления покрытия по пункту 12 таблицы 2, масс. %;

ФН2о — предельный годовой диффузионный поток внешней влаги сквозь внешний слой в состоянии его ненарушенной сплошности, определенный по формуле Б.2, г/см2 х год.

Расчет предельного годового диффузионного потока внешней влаги рассчитывают по формуле

Фн2О=0ц2О"^- '. (Б 2)

где ФН20 — предельный годовой диффузионный поток внешней влаги сквозь внешний слой в состоянии его ненарушенной сплошности, г/см2 х год;

CH2q — концентрация воды принимаемая за 1, г/см3;

ое — толщина внешнего слоя, см;

t — эквивалент года равный 31536000, с;

ОН2о — экспериментально определенный коэффициент диффузии влаги во внешнем слое неэкранирующего покрытия, см2/с.

18

ГОСТ 9.412—2024

Библиография | |

[1] ISO 8501-1—2007 | Preparation of steel substrates before application of paints and related products — Visual assessment of surface cleanliness — Part 1: Rust grades and preparation grades of uncoated steel substrates and of steel substrates after overall removal of previous coatings (Подготовка стальной основы перед нанесением красок и подобных покрытий. Визуальная оценка чистоты поверхности. Часть 1. Степень окисления и степени подготовки непокрытой стальной поверхности и стальной поверхности после полного удаления прежних покрытий) |

[2] ISO 8503-1—2012 | Preparation of steel substrates before application of paints and related products — Surface roughness characteristics of blast-cleaned steel substrates — Part 1: Specifications and definitions for ISO surface profile comparators for the assessment of abrasive blast-cleaned surfaces (Подготовка стальной поверхности перед нанесением лакокрасочных материалов и относящихся к ним продуктов. Испытания характеристики шероховатости стальной поверхности после струйной очистки. Часть 1. Компараторы ISO для сравнения профилей поверхности при их оценке после абразивно-струйной очистки. Технические условия и определения) |

[3] ISO 8503-2—2012 | Preparation of steel substrates before application of paints and related products — Surface roughness characteristics of blast-cleaned steel substrates — Part 2: Method for the grading of surface profile of abrasive blast-cleaned steel — Comparator procedure (Подготовка стальной поверхности перед нанесением лакокрасочных материалов и относящихся к ним продуктов. Испытания характеристики шероховатости стальной поверхности после струйной очистки. Часть 2. Метод классификации профиля поверхности стали, подвергнутой абразивно-струйной очистке. Методика с применением компаратора) |

[4] ISO 8503-3—2012 | Preparation of steel substrates before application of paints and related products — Surface roughness characteristics of blast-cleaned steel substrates — Part 3: Method for the calibration of ISO surface profile comparators and for the determination of surface profile — Focusing microscope procedure (Подготовка стальной поверхности перед нанесением лакокрасочных материалов и относящихся к ним продуктов. Испытания характеристики шероховатости стальной поверхности после струйной очистки. Часть 3. Метод калибровки компараторов ISO для сравнения профилей поверхности и метод определения профиля поверхности. Метод с применением фокусирующего микроскопа) |

[5] ISO 8503-4—2012 | Preparation of steel substrates before application of paints and related products — Surface roughness characteristics of blast-cleaned steel substrates — Part 4: Method for the calibration of ISO surface profile comparators and for the determination of surface profile — Stylus instrument procedure (Подготовка стальной поверхности перед нанесением лакокрасочных материалов и относящихся к ним продуктов. Испытания характеристики шероховатости стальной поверхности после струйной очистки. Часть 4. Метод калибровки компараторов ISO для сравнения профилей поверхности и метод определения профиля поверхности. Метод с применением прибора с измерительной иглой) |

[6] ISO 8503-5—2017 | Preparation of steel substrates before application of paints and related products — Surface roughness characteristics of blast-cleaned steel substrates — Part 5: Replica tape method for the determination of the surface profile (Подготовка стальной поверхности перед нанесением лакокрасочных материалов и относящихся к ним продуктов. Испытания характеристики шероховатости стальной поверхности после струйной очистки. Часть 5. Метод отпечатков на ленте для определения профиля поверхности) |

[7] ISO 8502-3—2017 | Preparation of steel substrates before application of paints and related products — Tests for the assessment of surface cleanliness — Part 3: Assessment of dust on steel surfaces prepared for painting (pressuresensitive tape method) (Подготовка стальных поверхностей перед нанесением лакокрасочных материалов и относящихся к ним продуктов. Испытания для оценки чистоты поверхности. Часть 3. Оценка запыленности стальных поверхностей, подготовленных к окрашиванию (метод липкой ленты)) |

[8] ISO 16773-2:2016 | Electrochemical impedance spectroscopy (EIS) on coated and uncoated metallic specimens — Part 2: Collection of data (Спектроскопия электрохимического импеданса (EIS) металлических образцов с покрытием и без него. Часть 2. Сбор данных) |

19

ГОСТ 9.412—2024

УДК 621.793.71:006.354

МКС 25.220

Ключевые слова: адгезионная прочность, защитное органическое неэкранирующее покрытие, защита от коррозии, электрохимическая защита

Редактор Н.А. Аргунова Технический редактор И.Е. Черепкова Корректор М.И. Першина Компьютерная верстка И.А. Налейкиной

Сдано в набор 16.10.2024. Подписано в печать 31.10.2024. Формат 60x847s. Гарнитура Ариал. Усл. печ. л. 2,79. Уч.-изд. л. 2,37.

Подготовлено на основе электронной версии, предоставленной разработчиком стандарта

Создано в единичном исполнении в ФГБУ «Институт стандартизации» , 117418 Москва, Нахимовский пр-т, д. 31, к. 2.