ГОСТ Р 59530-2021

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

БАЛЛОНЫ ГАЗОВЫЕ ВМЕСТИМОСТЬЮ ДО 500 ЛИТРОВ НА ДАВЛЕНИЕ ДО 40 МПа С АЛЮМИНИЕВЫМ ЛЕЙНЕРОМ, УСИЛЕННЫМ ПОКРЫТИЕМ ИЗ ПОЛИМЕРНЫХ КОМПОЗИТОВ

Общие технические условия

Gas cylinders, with a capacity of up to 500 liters and an working pressure of up to 40 MPa, with aluminum liner, reinforced with coating of polymer composites. General specifications

ОКС 23.020.30

Дата введения 2021-10-01

Предисловие

1 РАЗРАБОТАН Обществом с ограниченной ответственностью "Агрогаз" (ООО "Агрогаз") и Федеральным государственным унитарным предприятием "Российский научно-технический центр информации по стандартизации, метрологии и оценке соответствия" (ФГУП "")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 114 "Кислородное и криогенное оборудование"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 25 мая 2021 г. N 459-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Введение

Настоящий стандарт разработан с целью установления единых технических требований к баллонам многократного применения, усиленным покрытием из полимерных композитов, рассчитанных на рабочее давление до 40 МПа, вместимостью до 500 литров, с алюминиевым сварным лейнером, полученным с использованием сварки трением с перемешиванием (СТП).

Настоящий стандарт предназначен для использования при проектировании, производстве и испытаниях баллонов типа 3, состоящих из металлического сварного лейнера из алюминиевого сплава, полученного с использованием (СТП), и оболочки из полимерных композитов на всей поверхности лейнера (сплошная намотка).

Примечание - Настоящий стандарт можно использовать при разработке, испытаниях и освоении производства аналогичных баллонов на другие объемы.

Потребители баллонов, изготовленных по настоящему стандарту, должны помнить, что баллоны предназначены для безопасной эксплуатации в соответствии с указанными условиями эксплуатации в течение указанного периода времени.

Даты истечения срока службы и периодического освидетельствования указываются на каждом баллоне, и потребители несут ответственность за своевременное проведение освидетельствования баллонов в соответствии с инструкциями изготовителя и за своевременное прекращение эксплуатации баллонов после истекшего срока службы.

1 Область применения

Настоящий стандарт устанавливает минимальные требования к конструкции, материалам, изготовлению, приемке и методам испытаний баллонов многоразового использования, рассчитанных на рабочее давление до 40 МПа, номинальной вместимостью до 500 литров и предназначенных для транспортирования, хранения и использования сжатых (компримированных) газов.

Действие настоящего стандарта распространяется на баллоны типа 3, имеющие две горловины и один сварной шов, расположенный на лейнере.

Настоящий стандарт не распространяется на баллоны, предназначенные для хранения и использования газа в качестве моторного топлива на механических транспортных средствах.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 9.005 Единая система защиты от коррозии и старения. Металлы, сплавы, металлические и неметаллические неорганические покрытия. Допустимые и недопустимые контакты с металлами и неметаллами

ГОСТ 15.309 Система разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции

ГОСТ 25.603 Расчеты и испытания на прочность. Методы механических испытаний композиционных материалов с полимерной матрицей (композитов). Метод испытания на растяжение кольцевых образцов при нормальной, повышенной и пониженной температурах

ГОСТ 1497 Металлы. Методы испытаний на растяжение

ГОСТ 24297 Верификация закупленной продукции. Организация проведения и методы контроля

ГОСТ 6709 Вода дистиллированная. Технические условия

ГОСТ 6996 (ИСО 4136-89, ИСО 5173-81, ИСО 5177-81) Сварные соединения. Методы определения механических свойств

ГОСТ 7512 Контроль неразрушающий. Соединения сварные. Радиографический метод

ГОСТ 9012 Металлы. Метод измерения твердости по Бринеллю

ГОСТ 9150 (ИСО 68-1-98) Основные нормы взаимозаменяемости. Резьба метрическая. Профиль

ГОСТ 9293 Азот газообразный и жидкий. Технические условия

ГОСТ 9731 Баллоны стальные бесшовные большого объема для газов на 24,5 МПа (250 кгс/см

). Технические условия

ГОСТ 10006 (ИСО 6892-84) Трубы металлические. Метод испытания на растяжение

ГОСТ 14192 Маркировка грузов

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 16093 Основные нормы взаимозаменяемости. Резьба метрическая. Допуски. Посадки с зазором

ГОСТ 18442 Контроль неразрушающий. Капиллярные методы. Общие требования

ГОСТ 24705 (ИСО 724:1993) Основные нормы взаимозаменяемости. Резьба метрическая. Основные размеры

ГОСТ 32794 Композиты полимерные. Термины и определения

ГОСТ ISO 11114-1 Баллоны газовые. Совместимость материалов, из которых изготовлены баллоны и клапаны, с содержимым газом. Часть 1. Металлические материалы

ГОСТ ISO 17636-1 Неразрушающий контроль сварных соединений. Радиографический контроль. Часть 1. Способы рентгено- и гаммаграфического контроля с применением пленки

ГОСТ ISO 17636-2 Неразрушающий контроль сварных соединений. Радиографический контроль. Часть 2. Способы рентгено- и гаммаграфического контроля с применением цифровых детекторов

ГОСТ ISO 25239-1 Сварка трением с перемешиванием. Алюминий. Часть 1. Словарь

ГОСТ ISO 25239-2 Сварка трением с перемешиванием. Алюминий. Часть 2. Конструкция сварных соединений

ГОСТ ISO 25239-3 Сварка трением с перемешиванием. Алюминий. Часть 3. Аттестация сварщиков-операторов

ГОСТ ISO 25239-4 Сварка трением с перемешиванием. Алюминий. Часть 4. Технические требования и аттестация процедур сварки

ГОСТ ISO 25239-5 Сварка трением с перемешиванием. Алюминий. Часть 5. Требования к качеству и контролю

ГОСТ Р 15.301 Система разработки и постановки продукции на производство. Продукция производственно-технического назначения. Порядок разработки и постановки продукции на производство

ГОСТ Р 51232 Вода питьевая. Общие требования к организации и методам контроля качества

ГОСТ Р 55724 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые

ГОСТ Р 57603 Наполнители армирующие. Метод определения предела прочности и модуля упругости при растяжении

ГОСТ Р ИСО 3452-1 Контроль неразрушающий. Проникающий контроль. Часть 1. Основные требования

ГОСТ Р ИСО 4136 Испытания разрушающие сварных соединений металлических материалов. Испытание на растяжение образцов, вырезанных поперек шва

ГОСТ Р ИСО 7438 Материалы металлические. Испытание на изгиб

ГОСТ Р ИСО 8573-1 Сжатый воздух. Часть 1. Загрязнения и классы чистоты

ГОСТ Р ИСО 17637 Контроль неразрушающий. Визуальный контроль соединений, выполненных сваркой плавлением

ГОСТ Р ИСО 17640 Неразрушающий контроль сварных соединений. Ультразвуковой контроль. Технология, уровни контроля и оценки

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины, определения, символы и сокращения

3.1 Термины и определения

В настоящем стандарте применены термины по ГОСТ 32794 и ГОСТ ISO 25239-1, а также следующие термины с соответствующими определениями:

3.1.1

автофреттаж: Метод создания предварительно напряженной конструкции баллона, используемый при изготовлении баллонов из композиционных материалов с металлическим лейнером, в результате которого материал лейнера баллона подвергается нагрузкам, превышающим его предел текучести, достаточным для того, чтобы вызывать остаточную пластическую деформацию, обусловливающую сжимающие напряжения в лейнере баллона и растягивающие напряжения в волокнах при нулевом внутреннем давлении. [ГОСТ 33986-2016, пункт 3.2] |

3.1.2 баллон: Сосуд, имеющий одну или две горловины, предназначенный для транспортирования, хранения и использования сжатых газов.

3.1.3 баллон типа 3: Баллон, полностью покрытый усиливающей композитной оболочкой как в цилиндрической, так и в верхней части, с металлическим лейнером для распределения нагрузки.

3.1.4 ввертной элемент: Элемент, вворачиваемый в горловину баллона: переходник или заглушка.

3.1.5 герметичность баллона: Свойство баллона не пропускать газ через стенки и соединения с ввертными элементами.

3.1.6 горловина: Конструктивный элемент, расположенный в полюсе днища, имеющий резьбовое отверстие для присоединения ввертного элемента.

3.1.7 днище: Неотъемная часть корпуса лейнера или баллона, ограничивающая внутреннюю полость с торца.

3.1.8 лейнер: Внутренняя герметизирующая металлическая оболочка баллона, ограниченная с торцов днищами с горловинами, принимающая на себя часть внутреннего избыточного давления.

3.1.9 лейнер, распределяющий нагрузку: Лейнер, имеющий показатель разрывного давления больше или равный 5% номинального разрывного давления готового баллона.

3.1.10 максимальное давление : Максимальная величина рабочего давления, назначаемая разработчиком на основании установленных норм допустимого превышения разрешенного давления в баллоне.

3.1.11 партия: Ограниченная группа изделий (труб, лейнеров, баллонов) одного конструктивного исполнения, изготовленных последовательно в течение одного производственного цикла, одновременно предъявляемых на приемку, при оценке качества которой принимают одно общее решение.

3.1.12 пробное давление : Гидравлическое давление, при котором баллон испытывают на прочность и плотность.

3.1.13

рабочее давление [ГОСТ 33752-2017, пункт 3.22] |

3.1.14

установившееся давление: Давление газа, при котором достигается заданная установившаяся температура. [ГОСТ ISO 11439-2014, пункт 3.20] |

3.1.15

установившаяся температура: Однородная температура газа после исчезновения какого-либо изменения ее значений, вызванного наполнением. [ГОСТ ISO 11439-2014, пункт 3.21] |

3.2 Символы

- максимальное назначаемое рабочее давление в баллоне, бар;

- пробное давление испытаний на прочность и плотность, бар;

- нормальное рабочее давление в баллоне, бар;

![]() - приращение объема при остаточной объемной деформации, л;

- приращение объема при остаточной объемной деформации, л;

![]() - приращение объема при полной объемной деформации, л.

- приращение объема при полной объемной деформации, л.

3.3 Сокращения

В настоящем стандарте применены следующие сокращения:

ЕСЗКС - единая система защиты от коррозии и старения;

ЕСКД - единая система конструкторской документации;

ЕСТД - единая система технологической документации;

ЕСТПП - единая система технологической подготовки производства;

ЗИП - запасные части, инструмент и принадлежности;

КД - конструкторский документ (документы, документация);

ОТК - отдел технического контроля;

СРПП - система разработки и постановки продукции на производство;

ТД - технологический документ (документы, документация).

4 Общие технические требования

4.1 Требования к конструкции баллона

4.1.1 При разработке (проектировании), производстве (изготовлении) и эксплуатации баллонов выдерживают требования безопасности в соответствии с [1].

4.1.2 Конструкция баллонов должна быть работоспособной при статических и циклических нагрузках внутренним избыточным давлением.

Примечание - Баллоны на другие объемы проектировать по отдельным заявкам.

4.1.3 Порядок разработки, изготовления, поставки и эксплуатации баллонов должен соответствовать требованиям стандартов СРПП и ЕСТПП.

Требования к разработке и оформлению технической документации согласно стандартам ЕСКД и ЕСТД.

4.1.4 Баллоны при эксплуатации должны быть прочными и герметичными. Признаки разрыва, течи, потения и видимые остаточные деформации не допускаются.

4.1.5 Сжимающие напряжения в баллоне при нулевом избыточном внутреннем давлении не должны вызывать коробления или изгибания лейнера.

4.1.6 Форма днища определяется разработчиком на основе исходных данных проектирования. Выбор геометрических параметров исходного профиля днища должен подтверждаться расчетом.

4.1.7 Баллон должен иметь две горловины, расположенные в днищах. Оси резьбовых отверстий в горловинах должны совпадать с продольной осью баллона. Конструкция горловин определяется разработчиком.

При формировании горловин наплавка металла не допускается.

Резьба в горловинах - по ГОСТ 9150 и ГОСТ 24705. Предельные отклонения 8g и 7Н - по ГОСТ 16093. Резьба должна быть полной и не иметь острых профилей и заусенцев. Срыв, выкрашивание и дробление резьбы допускается не более чем у 10% витков, при этом на одном витке - не более 1/3 его длины.

На уплотняющих поверхностях забоины и риски не допускаются.

Срезывающие напряжения в резьбе при пробном давлении не должны превышать 25% временного сопротивления материала резьбы на срез.

4.1.8 Герметичность соединения "горловина - ввертный элемент" должна обеспечиваться конструкцией уплотнительного узла и подтверждаться на этапе приемочных испытаний.

4.1.9 В баллонах, спроектированных и изготовленных в соответствии с настоящим стандартом, пробное давление должно в 1,5 раза превышать рабочее давление

. При испытаниях баллонов остаточная деформация должна составлять не более 5% полной объемной деформации при пробном давлении.

4.1.10 Расчетное давление разрушения баллонов должно превышать значение ![]() , где

, где - коэффициент запаса прочности, равный 2,6.

4.1.11 Напряженно-деформированное состояние баллона рассчитывают для стенок с минимальной толщиной. Расчет проводят для следующих величин давления: нулевого, рабочего, пробного и расчетного давления разрушения. Расчет проводится с использованием методов теории тонкостенных оболочек с учетом нелинейного поведения материала лейнера.

4.1.12 Конструкция баллона должна обеспечивать вид повреждения "утечка до разрушения" при возможном разрушении баллона под давлением во время нормальной эксплуатации. Утечка в лейнере должна происходить только при развитии усталостной трещины на цилиндрической части.

4.1.13 Баллон может иметь предварительно напряженную конструкцию, полученную автофреттажем. Автофреттаж проводят до испытания баллонов на прочность.

4.1.14 Конструкцией баллона должна быть предусмотрена защита от накопления зарядов статического электричества на наружной поверхности баллона в процессе его эксплуатации.

4.1.15 Оболочку из полимерного композита допускается не окрашивать.

4.1.16 Расчетный срок службы баллона устанавливает разработчик, исходя из условия: 500 заправок до максимального рабочего давления на каждый год службы.

4.2 Требования к лейнеру

4.2.1 Исходной заготовкой для изготовления лейнеров по настоящему стандарту являются сварные трубы.

4.2.2 Трубы изготавливаются вальцовкой из листа алюминиевого сплава с последующей заваркой стыка.

Способ выполнения сварного соединения по ГОСТ ISO 25239-2.

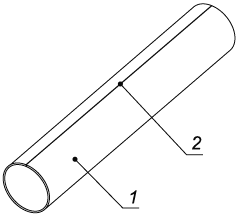

Общий вид сварного соединения показан на рисунке 1.

|

1 - труба; 2 - сварной шов

Рисунок 1 - Общий вид сварного соединения

4.2.3 Способ формирования днищ с горловинами устанавливает разработчик.

4.2.4 Если температура металла при формировании днищ лейнера не превышает 400°C, выполняется термическая обработка для снятия внутренних напряжений. Вид термической обработки и ее режимы устанавливает изготовитель.

4.3 Требования к материалам

Все материалы, сырье и покупные изделия подлежат приемке ОТК предприятий-поставщиков и должны сопровождаться документами, подтверждающими их качество.

Все материалы, используемые при изготовлении баллона, должны соответствовать требованиям, установленным действующими нормативными документами, распространяющимися на них.

При выборе материала ввертных элементов, в зависимости от назначенных условий эксплуатации баллонов, разработчик должен руководствоваться требованиями ГОСТ 9.005 к допустимости контактов материала этих элементов с материалом лейнера и материалом вентиля с целью обеспечения их коррозионной совместимости, а также другими требованиями, установленными стандартами ЕСЗКС.

При выборе материала уплотнительных элементов следует руководствоваться совместимостью материала уплотнительных элементов и рабочей газовой среды.

Изготовитель баллонов должен проводить входной контроль используемых материалов и полуфабрикатов по ГОСТ 24297.

Не допускается изготовление баллонов из материалов с истекшим сроком хранения.

4.3.1 Алюминиевые сплавы

4.3.1.1 Для изготовления лейнеров применяются термически не упрочняемые сплавы системы алюминий-магний.

Химический состав сплавов приведен в таблице 1.

4.3.1.2 Содержание примесей свинца и висмута в любом алюминиевом сплаве, применяемом для изготовления лейнеров, не должно превышать 0,003% каждого элемента.

4.3.1.3 Использование для изготовления лейнеров сплавов системы алюминий-магний, не указанных в таблице 1, возможно при условии, что они отвечают требованиям на коррозионную стойкость. Требования к таким сплавам должны быть определены в КД на лейнер или баллон.

4.3.1.4 Относительное удлинение алюминиевых сплавов должно быть не менее 12%.

4.3.1.5 Перед проектированием баллона необходимо убедится в совместимости применяемого алюминиевого сплава и хранимого газа в соответствии с требованиями ГОСТ ISO 11114-1.

Таблица 1 - Химический состав сплавов

Марка | Массовая доля элементов, % | ||||||||||||

сплава | Дополни- | Прочие элементы | |||||||||||

указания | Каж- | Сумма | |||||||||||

АМг4.5 | 0,4 | 0,4 | 0,10 | 0,40- | 4,0- | 0,05- | - | 0,25 | 0,15 | - | 0,05 | 0,15 | Оста- |

5283А | 0,3 | 0,3 | 0,03 | 0,50- | 4,5- | 0,05 | 0,03 | 0,1 | 0,03 | Zr 0,05 | |||

АМг3.5 | 0,25 | 0,4 | 0,1 | 0,1 | 3,1- | 0,15- | - | 0,2 | 0,2 | - | |||

АМг5 | 0,4 | 0,4 | 0,3- | 4,8- | - | 0,02- | Be 0,0001- | 0,1 | |||||

АМг6 | 0,5- | 5,8- | Be 0,0002- | ||||||||||

АМг61 | 0,7- | 5,5- | - | Zr 0,02- | |||||||||

1565ч | 0,2 | 0,3 | 0,05- | 0,4- | 5,1- | 0,02- | 0,05 | 0,45- | 0,02- | Zr 0,05- | |||

4.3.2 Полимерные композитные материалы

4.3.2.1 Общие положения к композитным материалам по ГОСТ ISO 11439 (п.8.2.3) в части, не противоречащей требованиям настоящего стандарта.

4.3.2.2 Полимерный композитный материал изготавливают намоткой на лейнер армирующего материала, предварительно пропитанного термоактивной смолой или термопластичным материалом с последующим отверждением.

4.3.2.3 Примером подходящих пропитывающих материалов могут быть эпоксидная смола, модифицированная эпоксидная смола, полиэфирные и винилэфирные термореактивные пластмассы или термопластические материалы из полиэтилена и полиамида.

4.3.2.4 Намотка должна проводиться при контролируемом натяжении армирующего наполнителя.

Примечание - Конструктивные и технологические параметры полимерного композитного материала, а также схему намотки устанавливает изготовитель баллона.

4.3.2.5 Температура обратимого стеклования термопластичного материала и температура необратимого отверждения термореактивного полимера должна быть ниже 100°С.

Температура изгиба под нагрузкой термореактивного или термопластичного полимера должна быть не ниже 100°С.

4.3.2.6 Для изготовления полимерного композита используются следующие армирующие наполнители:

- термоактивные смолы: эпоксидные, полиэфирные, винилэфирные;

- термопластичные материалы: полиэтилен или полиамид;

- углеродные непрерывные волокна.

Примечание - Допускается применение стеклянных или базальтовых непрерывных волокон, или их комбинация.

4.3.2.7 Физико-механические характеристики полимерного композита (предел прочности при растяжении и модуля упругости при растяжении) должны соответствовать пункту 25 приложения 2 в [1].

Примечание - При использовании стеклянных или базальтовых непрерывных волокон, или их комбинаций руководствоваться техническими условиями на соответствующее волокно.

4.3.2.8 Если в качестве армирующего наполнителя используется углеродное волокно, то конструкцией должен быть предусмотрен способ предотвращения гальванической коррозии металлических компонентов баллона путем исключения возможного (электрического через влагу) контакта торца лейнера баллона с ввертным элементом.

4.4 Требования к изготовлению

4.4.1 Общие требования

4.4.1.1 В ТД должны быть включены данные обо всех этапах изготовления с указанием предельных отклонений параметров на все технологические процессы, например, такие как вальцовка листа, сварка, калибровка трубы, формирование днищ с горловинами, механическая обработка, состав связующего материала, параметры намотки, продолжительность и температура отверждения композитной оболочки и пр.

4.4.1.2 В КД должны быть включены данные, определяющие виды и объемы испытаний, размер выборки для испытаний.

4.4.2 Требования к сварке

4.4.2.1 Сварочное оборудование и сварщики-операторы должны обеспечивать качество сварных швов, соответствующее требованиям КД, а также ГОСТ ISO 25239-3 и ГОСТ ISO 25239-4.

Методы контроля качества сварных швов по ГОСТ ISO 25239-5, а также 9.1 и 9.2.

4.4.2.2 Перечень дефектов, для которых разработчик дополнительно должен определить требования в КД, по таблице 2.

Таблица 2 - Перечень дефектов

Дефект | Внешний вид или описание дефекта | Описание |

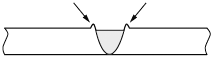

Грат на границе наружной поверхности |

| Дефект, представляющий собой излишки металла, которые выступают над границей наружной поверхности сварного шва или материалом, вытесненным вдоль наружной поверхности сварного шва во время сварки |

Незаполнение ложа сварного шва металлом |

| Просадка, в результате которой внешняя сторона сварного шва находится ниже смежной поверхности исходного материала |

Неравномерная ширина шва | Чрезмерное колебание ширины шва | Выход ширины шва за установленные значения |

Неровная поверхность шва | Чрезмерная неровность наружной поверхности шва | Выход неровностей наружной поверхности шва за установленные значения |

4.4.2.3 Допускается только стыковое сварное соединение по ГОСТ ISO 23239-2.

4.4.2.4 Сварные швы должны соответствовать уровню качества по ГОСТ ISO 23239-5, если более жесткие требования не установлены в КД.

4.4.2.5 Изготовителем при выполнении сварного шва должна быть определена и задокументирована следующая информация:

а) геометрические параметры сварной трубы:

- толщина стенки;

- наружный диаметр и длина;

- размеры конструктивных элементов сварного шва;

б) модель, серийный номер, изготовитель оборудования для сварки;

в) материал, чертеж или номер чертежа сварочного инструмента;

г) зажимное приспособление:

- метод зажима и тип оснастки;

- процесс и условия выполнения прихваточного шва, если применяется;

д) конструкция шва:

- схема конструкции и размеры сварного соединения;

- последовательность и направление сварки;

- тип материала и размер вводной и выводной планки;

- положение выходного отверстия инструмента при сварке;

е) подготовка шва и методы очистки;

ж) параметры процесса сварки:

- движение инструмента (направление и скорость вращения, включая нисходящее и восходящее движение, если применяется);

- положение инструмента (глубина погружения, угол наклона, боковое смещение или осевое усилие, если применяется);

- охлаждение инструмента (внутреннее, внешнее, охлаждающая среда, если применяется);

- продолжительность выдержки в начале сварного шва;

- продолжительность выдержки в конце сварного шва;

- конфигурация сварного соединения;

- скорость сварки, включая подробную информацию о любых изменениях во время сварки;

- нарастающая/понижающаяся скорость или скорость при движении вверх/вниз, если применяется;

- предсварочный подогрев, если применяется;

и) параметры послесварочной обработки.

4.4.3 Требования к формированию днищ с горловинами

4.4.3.1 Технология формоизменения, выбранная изготовителем, должна обеспечивать равномерное увеличение толщины стенки днища от цилиндрической части лейнера в направлении горловин, при этом толщина металла в зоне горловин должна быть достаточной для выполнения центрального резьбового отверстия и посадочного места под уплотнительную прокладку.

4.4.3.2 Наружная поверхность днищ и горловин, за исключением области сварного шва, не должна иметь дефектов (например, складок), которые будут отрицательно влиять на качество баллона. Требования к качеству поверхностей и методам контроля должны быть указаны в КД.

4.4.3.3 Исправление поверхностных дефектов заваркой или наплавкой не допускается. Допускается механическая зачистка наплывов сварного шва, не выводящая толщину стенки трубы за установленные размеры.

Наличие продольных складок на внутренней поверхности днищ не является браковочным признаком.

Задняя кромка отверстия должна быть ровной, без разрывов.

4.4.3.4 Днища и горловины лейнера после формирования должны быть проверены неразрушающими методами контроля. Требования к дефектам и к методам контроля должны быть указаны в КД.

5 Комплектность

5.1 Баллоны должны поставляться в сборе с ввертными элементами (переход с метрической резьбы горловины на конусную резьбу вентиля), прокладками (место горловина-ввертный элемент) и заглушками.

5.2 Каждый баллон поставляется с комплектом ЗИП, включающим, как минимум, набор прокладок (на две горловины под ввертные элементы).

5.3 Состав ЗИП, включающий инструменты и принадлежности, устанавливает изготовитель.

5.4 Каждый баллон должен иметь паспорт и другую техническую документацию в соответствии с [1].

Допускается партию баллонов комплектовать одним экземпляром руководства (инструкции) по эксплуатации и одним экземпляром обоснования безопасности. Большее количество экземпляров предусматривать в договоре на поставку.

5.5 На баллоны изготовитель после проведения приемо-сдаточных испытаний оформляет и прилагает сертификат соответствия согласно [1].

6 Маркировка

6.1 На баллон наносится маркировка по [1] и штамп ОТК изготовителя.

6.2 Заводской номер должен быть нанесен ударным способом на боковую поверхность одной из горловин.

6.3 Место нанесения маркировки определяется разработчиком и указывается в руководстве по эксплуатации баллона.

6.4 Баллон должен иметь отличительную окраску и идентификационную информацию согласно [1].

7 Требования безопасности

7.1 Основные требования при изготовлении баллонов, обеспечивающие их безопасную эксплуатацию:

- механические свойства основного металла и сварного соединения по 9.1 и 9.2;

- расчетные параметры баллона;

- прочность и герметичность баллона по 4.1.3, 9.5 и 9.6;

- отсутствие недопустимых дефектов резьбы, поверхностей и сварного соединения по 4.1.8 и 4.4.2;

- разрушающее давление и коэффициент запаса прочности по 4.1.11 и 9.7.

7.2 Требования безопасности баллонов должны быть обеспечены изготовителем конструктивно, технологией изготовления и подтверждены следующими видами испытаний:

- приемочные;

- квалификационные;

- приемо-сдаточные;

- периодические;

- типовые.

7.3 Соответствие изготовленных баллонов требованиям безопасности согласно [1] подтверждается изготовителем путем выполнения процедур подтверждения соответствия с получением сертификата.

7.4 Безопасность баллонов при эксплуатации обеспечивается владельцем соблюдением правил эксплуатации, транспортирования и хранения, изложенных в руководстве по эксплуатации, а также соблюдением требований [2].

8 Правила приемки

8.1 Приемочные испытания

8.1.1 Приемочные испытания опытных образцов баллонов проводят с целью подтверждения соответствия баллонов требованиям настоящего стандарта и КД, а также решения вопроса о целесообразности постановки этих баллонов на производство и (или) использования по назначению.

8.1.2 Приемочные испытания проводят по программе и методике, которая разрабатывается на основе требований настоящего стандарта, при этом в документе должны, как минимум, быть отражены испытания, приведенные по 8.1.6 и 8.1.7.

Программа и методика испытаний должна быть согласована ОТК предприятия-изготовителя и утверждена руководителем (главным инженером).

8.1.3 К приемочным испытаниям допускаются баллоны, изготовленные в составе одной опытной партии.

8.1.4 До проведения приемочных испытаний баллонов сварные соединения лейнеров должны пройти испытания по 9.1 и 9.2.

8.1.5 До проведения приемочных испытаний баллонов композитные материалы должны пройти испытания по 9.3.

8.1.6 Приемочные испытания лейнеров проводят в следующем объеме:

- испытание на разрыв по 9.4 - 1 лейнер из партии;

- испытание на герметичность по 9.5 - все лейнеры.

8.1.7 Приемочные испытания баллонов проводят в следующем объеме:

- испытание на прочность и плотность по 9.6 - все баллоны;

- испытание на разрыв по 9.7 - 1 баллон из партии;

- испытание на циклическую долговечность по 9.8 - 1 баллон из партии;

- испытание на ударную нагрузку по 9.9 - 1-3 баллона из партии;

- испытание на скручивание по 9.10 - 1 баллон из партии;

- подтверждение работоспособности узлов уплотнения осуществляется при проведении испытаний по 9.6.

8.2 Квалификационные испытания

8.2.1 Квалификационные (установочные) испытания проводят при постановке баллонов на производство с целью проверки соответствия требованиям КД, качества технологического процесса, а также оценки готовности изготовителя к выпуску серийной продукции.

8.2.2 Квалификационные испытания по ГОСТ Р 15.301 проводятся в объеме периодических испытаний.

8.2.3 Положительные результаты квалификационных испытаний распространяют свое действие на баллоны, изготовленные в течение одного года с даты утверждения акта квалификационной комиссии, если иное не предусмотрено в данном акте.

8.3 Приемо-сдаточные испытания

8.3.1 Приемо-сдаточные испытания баллонов проводят по ГОСТ 15.309 с целью подтверждения их соответствия требованиям КД.

8.3.2 Сварные трубы как промежуточная заготовка принимают партиями. Партия должна состоять из сварных труб одного размера, изготовленных из одной партии листа, по одному технологическому режиму и быть оформлена одним документом о качестве.

8.3.3 Лейнеры и баллоны принимаются партиями. Объем партии определяет изготовитель, но он не может быть больше 200 баллонов.

8.3.4 Подлинники протоколов приемо-сдаточных испытаний и контроля материалов, включая радиографические снимки и другие материалы контроля сварных швов, должны храниться у изготовителя, как минимум, в течение установленного срока службы каждого баллона до его утилизации в установленном порядке.

8.3.5 Сварная труба

8.3.5.1 Каждая изготовленная сварная труба должна быть проверена на соответствие требованиям КД и ГОСТ ISO 25239-5, включая, но не ограничиваясь, следующими проверками:

- визуальный осмотр внутренней и внешней поверхности;

- контроль геометрических размеров и формы;

- проверка сварного шва в объеме 100% с помощью радиографического метода.

8.3.5.2 Допускается проводить проверку другими эквивалентными неразрушающими методами (например, ультразвуковым в сочетании с проникающим), позволяющими выявить в сварном соединении внутренние дефекты с необходимым уровнем качества. Применение таких методов должно быть предусмотрено в КД.

8.3.6 Лейнер

8.3.6.1 Каждый лейнер перед намоткой композитной оболочки проверяют на соответствие требованиям КД, включая, но не ограничиваясь:

- визуальный осмотр внутренней и внешней поверхности. Выход следов складок на внутреннюю поверхность горловин не допускается, задняя кромка поверхности должна быть ровной, без разрывов.

- проверку геометрических размеров;

- проверку сформированных днищ с горловинами в объеме 100% с помощью радиографического метода. Допускается проводить проверку другими эквивалентными неразрушающими методами (например, ультразвуковым в сочетании с проникающим), позволяющими выявить внутренние дефекты металла с необходимым уровнем качества. Применение таких методов должно быть предусмотрено в КД;

- проверку на герметичность по 9.5;

- проверку сопроводительной документации.

8.3.6.2 Один лейнер из партии должен пройти испытание на разрыв по 9.4.

8.3.6.3 В случае отрицательных результатов испытаний на разрыв необходимо выявить причины несоответствия, устранить их и провести повторные испытания на двух лейнерах из этой партии.

8.3.7 Баллон

8.3.7.1 Каждый баллон из партии проверяют на соответствие требованиям КД, включая, следующие проверки:

- визуальный осмотр внешней и внутренней поверхности баллона и горловин;

- массы и геометрических размеров баллона;

- гидравлического объема баллона;

- маркировки;

- комплектности и упаковки;

- сопроводительной документации.

8.3.7.2 Наличие на внутренних поверхностях баллона посторонних веществ, которые могут повлиять на безопасность работы с баллоном, не допускается.

8.3.7.3 Каждый баллон проходит испытания на прочность и плотность по 9.6.

8.3.7.4 Один баллон из каждой партии должен пройти испытание на разрыв по 9.7. Допускается проводить испытание на разрыв после испытаний на прочность и плотность.

8.3.8 Отрицательные результаты контроля и испытаний

8.3.8.1 В случае получения отрицательных результатов испытаний необходимо выявить причины несоответствия, устранить их и провести повторные испытания.

8.3.8.2 Отправленные на доработку изделия должны рассматриваться как новая партия, которая должна быть проверена повторно. Если результаты испытаний и контроля партии после доработки будут неудовлетворительными, все изделия этой партии должны быть забракованы и утилизированы.

8.4 Периодические испытания

8.4.1 Периодические испытания сейнеров и баллонов проводят в соответствии с ГОСТ 15.309 с целью:

- периодического контроля качества изготовления;

- контроля стабильности технологического процесса изготовления;

- подтверждения возможности продолжения изготовления.

8.4.2 Минимальный объем периодических испытаний лейнера:

- испытание на разрыв по 9.4.

8.4.3 Минимальный объем периодических испытаний баллона:

- испытание на разрыв по 9.7;

- циклические испытания по 9.8.

8.4.4 Периодические испытания проводят не реже одного раза в год на одном лейнере и не менее чем на двух баллонах, принятых ОТК изготовителя. При этом циклические испытания баллона в объеме периодических испытаний проводят не реже чем 1 раз на 1000 штук последовательно выпущенных баллонов одного типа.

8.4.5 Если в течение года проводились испытания по 8.3.6.2 и 8.3.7.4, результаты таких испытаний допустимо учитывать при проведении периодических испытаний.

8.5 Типовые испытания

Типовые испытания проводят с целью оценки эффективности и целесообразности внесения предлагаемых конструкторских и технологических изменений при серийном изготовлении баллонов.

Под изменением конструкции понимается любое изменение в выборе применяемых материалов или изменение размерных характеристик, не относящихся к обычным допускам, применяемым в процессе изготовления.

Незначительные изменения в конструкции допускаются при условии проведения соответствующих испытаний по сокращенной схеме.

Изменения конструкции, указанные в таблице 3, обусловливают необходимость проведения испытаний на предмет проверки соответствия установленным требованиям.

Таблица 3 - Изменения конструкции

Изменение конструкции | Конт- | Испы- | Испы- | Испы- | Испы- | Испы- | Цик- | Испы- | Испы- |

Пункт настоящего стандарта | |||||||||

9.1 и 9.2 | 9.3 | 9.4 | 9.5 | 9.6 | 9.7 | 9.8 | 9.9 | 9.10 | |

Материал лейнера | x | x | x | x | x | x | |||

Армирующий материал | x | x | x | x | x | ||||

Связующий материал | x | x | x | x | x | ||||

Номинальная длина >5% | x | x | x | ||||||

Номинальная длина >50% | x | x | x | x | x | x | |||

Номинальный диаметр >2% и | x | x | x | x | x | ||||

Номинальный диаметр >20% и | x | x | x | x | x | x | |||

Изменение толщины стенки лейнера | x | x | x | x | x | x* | |||

Изменение рабочего давления | x | x | x | ||||||

Давление автофреттирования (в случае применения автофреттажа) | x | x | x | ||||||

Изменение технологии изготовления** | x | x | x | ||||||

Размер отверстия | x | x | x | ||||||

Размер резьбы | x | ||||||||

* Выполняется в случае уменьшения толщины лейнера. | |||||||||

9 Методы контроля и испытаний

Все испытания должны проводиться при нормальных климатических условиях по ГОСТ 15150-69 (пункт 3.15).

Объемы, методы контроля и требования к качеству сварного шва при изготовлении трубы определяются разработчиком и указываются в КД.

Процедура испытаний по 9.4, 9.6 и 9.7:

- в качестве испытательной среды используется вода хозяйственно-питьевая по ГОСТ Р 51232. Допускается применение дистиллированной воды по ГОСТ 6709;

- при заполнении баллона водой воздух из него должен быть удален полностью;

- скорость подъема давления при испытании - не более 0,5 МПа/мин;

- гидроудары не допускаются;

- давление контролируется двумя манометрами одного типа, предела измерения, одинаковых классов точности (не ниже 1,0) и цены деления. Не допускается расхождения в показаниях манометров выше допусков их класса точности.

9.1 Неразрушающий контроль сварного шва

Неразрушающий контроль проводится по ГОСТ ISO 25239-5 в объеме:

- визуальный контроль по ГОСТ Р ИСО 17637;

- проникающий контроль по ГОСТ Р ИСО 3452-1 и ГОСТ 18442;

- радиографический контроль по ГОСТ ISO 17636-1 или ГОСТ ISO 17636-2, или радиографический по ГОСТ 7512;

- ультразвуковой контроль по ГОСТ Р ИСО 17640.

ГОСТ Р 55724 может использоваться вместо радиографического контроля, если он указан в КД.

9.2 Разрушающий контроль сварного шва

9.2.1 Механические испытания металла, использованного для изготовления лейнера, должны выполняться на образцах, взятых от готовых лейнеров, которые прошли все необходимые виды обработки.

9.2.2 Испытания на растяжение выполняют по ГОСТ Р ИСО 4136, допускается проводить по ГОСТ 10006, ГОСТ 1497 или ГОСТ 6996.

9.2.3 Испытание на изгиб выполняют по ГОСТ Р ИСО 7438, допускается проводить по ГОСТ 6996.

9.2.4 Испытание на твердость выполняют по ГОСТ 9012.

9.3 Испытание механических свойств полимерного композита

9.3.1 Испытание полимерных композитов выполнять в соответствии с:

- механические свойства армирующего наполнителя - по ГОСТ Р 57603 или другими релевантными методами;

- механические свойства готового полимерного композита - по ГОСТ 25.603 или другими релевантными методами.

9.3.2 При определении пределов прочности стеклянных или асбестовых волокон руководствоваться техническими условиями на соответствующее волокно.

9.4 Испытание лейнера на разрыв

9.4.1 Величина испытательного давления устанавливается разработчиком и указывается в КД.

9.4.2 В протокол испытаний включают следующую информацию:

- давление разрыва;

- описание характера разрыва (разрушения);

- график зависимости "давление - время" или "давление - объем".

9.4.3 Критерии успешного прохождения испытания:

- давление разрыва должно быть не менее минимально расчетного;

- разрушение должно иметь вид продольной трещины в цилиндрической части, возникновение трещин в днищах и горловинах не допускается.

9.5 Испытание лейнера на герметичность

9.5.1 Общие положения

Величина испытательного давления устанавливается разработчиком и указывается в КД.

Параметры, которые следует проверить:

- герметичность при давлении ;

- способность выдержать испытание без возникновения остаточной деформации.

9.5.2 Методика проведения испытаний

В качестве испытательной среды используется воздух 7-го класса по ГОСТ Р ИСО 8573-1 или азот газообразный по ГОСТ 9293 с чистотой фильтрации (размер твердых частиц) не более 40 мкм.

В лейнере, погруженном в ванну с водой, поднимают давление до величины , выдерживают не менее 15 мин, после чего проводят визуальный осмотр наружной поверхности лейнера. Места течей проявляются в виде пузырьков газа.

Если утечка возникла в трубах или фитингах испытательного оборудования, испытание должно быть проведено повторно после устранения возникшей утечки.

9.5.3 Критерии успешного прохождения испытания:

- отсутствует видимая остаточная деформация в процессе и после проведения испытаний;

- отсутствуют утечки.

9.6 Испытание баллона на прочность и плотность

9.6.1 Баллон следует испытать на прочность пробным давлением ![]() МПа

МПа ![]() и на плотность рабочим давлением

и на плотность рабочим давлением , которые устанавливаются разработчиком и указываются в КД.

9.6.2 После полного расширения баллона, вызванного упругой деформацией при , выдержать его под указанным давлением в течение не менее 5 мин (испытание на прочность), после чего снизить давление до рабочего

и провести осмотр наружной поверхности (испытание на плотность).

В процессе выдержки падение давления не допускается.

Если утечка возникла в трубах или фитингах испытательного оборудования, либо в уплотнительных элементах баллона, испытание должно быть проведено повторно после ее устранения.

9.6.3 Если требованиями КД предусмотрена операция автофреттирования, то испытание баллона проводится после операции автофреттирования.

9.6.4 После проведения испытаний внутренняя поверхность испытанного баллона должна быть просушена.

9.6.5 В процессе проведения испытания измеряется приращение объема ![]() (полная объемная деформация) и остаточная объемная деформация -

(полная объемная деформация) и остаточная объемная деформация - ![]() .

.

9.6.6 В протокол проведенных испытаний включают следующую информацию:

- давление испытания;

- наличие/отсутствие утечки;

- результаты осмотра баллона;

- значение ![]() .

.

Критерии успешного прохождения испытания:

- баллон не разрушился, отсутствуют трещины, видимые деформации и течи;

- в процессе выдержки баллона под пробным давлением отсутствовало падение давления по показаниям манометров;

- отношение ![]() не превышает 5%.

не превышает 5%.

9.7 Испытание баллона на разрыв

9.7.1 Величина испытательного давления устанавливается разработчиком и указывается в КД.

9.7.2 В протокол проведенных испытаний включают следующую информацию:

- давление разрыва;

- характер разрушения;

- график изменения "давление - время" или график "давление - объем".

9.7.3 Критерий успешного прохождения испытаний: давление разрыва равно или превышает минимальное расчетное давление, установленное в КД.

9.8 Циклические испытания баллона

9.8.1 Циклическим испытаниям подвергается баллон, прошедший предварительно гидравлические испытания на прочность и плотность.

9.8.2 Баллон должен пройти циклические испытания давлением в пределах от ![]() (но не более 3 МПа) до

(но не более 3 МПа) до .

9.8.3 Частота нагружения - не более 15 циклов в минуту.

Гидроудары при нагружениях не допускаются.

9.8.4 Давление при испытаниях должно контролироваться двумя манометрами одного типа, предела измерения, одинаковых классов точности (не ниже 1,0) и цены деления. Не допускается расхождения в показаниях манометров выше допусков их класса точности.

9.8.5 Испытания, в зависимости от принятой изготовителем технологии, допускается проводить водой, газом или совместным способом с использованием следующих сред:

- вода хозяйственно-питьевая по ГОСТ Р 51232. Допускается применение воды дистиллированной по ГОСТ 6709;

- воздух 7 класса по ГОСТ Р ИСО 8573-1 или азот газообразный по ГОСТ 9293 с чистотой фильтрации (размер твердых частиц) не более 40 мкм.

9.8.6 При проведении циклических испытаний газом необходимо предусмотреть все возможные меры по обеспечению безопасности персонала и исключению повреждения оборудования от возможных разлетов осколков (проведение испытаний в бронекамере, либо на открытом воздухе в изолированном месте).

9.8.7 Температура лейнера во время испытаний не должна превышать максимально допустимую температуру эксплуатации баллона, установленную разработчиком. Замеры температуры проводят в доступном месте (например, на торце горловины).

9.8.8 Фактическая наработка уплотнительных элементов горловин до выхода из строя (разгерметизация по уплотнению) должна быть не ниже назначенного ресурса их эксплуатации.

9.8.9 В протокол проведенных испытаний включают следующую информацию:

- температура лейнера;

- количество циклов до возникновения утечки или разрыва баллона;

- минимальная и максимальная величина значения циклического давления;

- частота циклического изменения давления;

- испытательная среда;

- характер повреждения.

9.8.10 Критерии оценки результатов испытаний

Баллон должен выдержать ![]() циклов нагружений без утечек и разрыва, где

циклов нагружений без утечек и разрыва, где - расчетный срок службы баллона в годах (должно быть целое число).

Испытание необходимо продолжить выполнением еще циклов нагружений, или пока не появится утечка в баллоне (в зависимости от того, что произойдет раньше). В обоих случаях считается, что баллон прошел испытания.

Если во время второй части испытания появилась утечка или баллон разорвался, считается, что требование "утечка до разрушения" (4.1.13) не выполнено и испытание не пройдено.

В случае невыполнения требования "утечка до разрушения" устанавливается причина: если имело место нарушение процедуры проведения испытания, либо ошибка измерений, проводится повторное испытание на том же баллоне. Если это невозможно, из той же партии выбирается другой баллон и проводится повторное испытание.

Если испытание удовлетворительное, первый результат не учитывается, и данная партия баллонов считается прошедшей испытание.

Если результаты будут неудовлетворительны в обоих случаях, данная партия баллонов должна быть забракована и утилизирована.

Допускается провести испытания на всех баллонах данной партии. Прошедшие испытания баллоны принимаются, не прошедшие - утилизируются.

9.9 Испытание на устойчивость к ударам

9.9.1 Три баллона из одной партии подвергаются серии падений с высоты, соответствующей величине потенциальной энергии испытуемого баллона 1220 Дж, при этом максимальная высота падения не должна превышать 1,8 м.

Каждый баллон в серии подвергается падению в одном из следующих положений:

- горизонтально, на боковую поверхность;

- вертикально, последовательно на каждую горловину;

- под углом 45° к поверхности падения.

Допускается вместо трех баллонов использовать один или два для выполнения всех испытаний, предусмотренных процедурой.

9.9.2 Испытанию подвергаются пустые баллоны.

Отверстия в горловинах должны быть закрыты заглушками для защиты рабочих поверхностей от возможных повреждений при падении.

Поверхность, на которую будут падать баллоны, должна быть прочной, гладкой, ровной и горизонтальной.

После падения баллон может отскочить от поверхности и удариться еще раз. Не следует препятствовать этому, однако при проведении испытания на падение из вертикального положения допускается предотвращать опрокидывание баллона.

9.9.3 При проведении испытаний следует принять все необходимые меры безопасности персонала от травм и оборудования от повреждений.

9.9.4 После проведения серии падений баллоны подвергают циклическим испытаниям по 9.8.1 в объеме 3000 циклов.

9.9.5 В протокол проведенного испытания включают следующую информацию:

- для каждой схемы падения расположение, размер и характер повреждений, возникших от удара;

- параметры, предусмотренные в 9.8.1.

- критерии успешного прохождения испытания: баллоны должны выдержать циклические испытания без разрывов и утечек.

9.9.6 После испытания данные баллоны должны быть утилизированы установленным порядком.

9.10 Испытание резьбового соединения узла уплотнения

9.10.1 Испытание проводят на баллоне с установленными ввертными элементами и прокладками.

Испытываемый баллон зафиксировать от проворота способом, исключающим нанесение механических повреждений композитной оболочке, после чего поочередно к каждому ввертному элементу приложить (в направлении вворачивания) крутящий момент, равный 150% от величины крутящего момента, указанного в КД.

Допускается проводить данное испытание на лейнере баллона до намотки оболочки из композитных материалов.

9.10.2 В протокол испытания включают следующую информацию:

- типы ввертных элементов;

- материал ввертных элементов;

- порядок монтажа ввертных элементов;

- приложенный крутящий момент.

Критерий успешного прохождения испытания: контролируемые размеры резьбы остаются в пределах, указанных в КД.

При обнаружении деформации прокладок их необходимо заменить.

10 Упаковка, транспортирование и хранение

10.1 Условия хранения баллонов должны соответствовать категории не ниже 6-й по ГОСТ 15150.

10.2 Во время хранения и транспортирования баллоны необходимо предохранять от механических повреждений, от воздействия на их поверхность атмосферных осадков, агрессивных химических веществ, термического воздействия, а также от прямых солнечных лучей.

Баллоны, транспортируемые без вентилей, должны быть предохранены от загрязнения внутренней полости пластиковыми пробками.

10.3 Баллоны должны транспортироваться в таре, оборудованной ложементами с гнездами, оклеенными войлоком или резиной.

Конструкцию транспортировочной тары устанавливает разработчик.

Требования к транспортной маркировке по ГОСТ 14192.

10.4 Не упакованные в тару баллоны хранить в стеллажах, стойках или на полу на опорных подставках-ложементах, имеющих гнезда, оклеенные войлоком или резиной.

10.5 Транспортирование баллонов осуществляется транспортом всех видов согласно правилам перевозки грузов, действующим на каждом виде транспорта. Транспортирование должно осуществляться в крытых вагонах, контейнерах, крытых автомобилях, трюмах и т.п. Баллоны, упакованные в плотную тару, допускается перевозить в открытом транспорте.

10.6 Указания по транспортированию и хранению баллонов в эксплуатирующей организации должны содержаться в руководстве (инструкции) по эксплуатации.

11 Указания по эксплуатации

11.1 При эксплуатации баллонов на опасном производственном объекте владелец обязан выполнять требования [3], а также оформить декларацию соответствия по [2].

11.2 Категории размещения баллонов при эксплуатации 2-4 по ГОСТ 15150.

11.3 Климатические исполнения баллонов и диапазон температур окружающей среды при эксплуатации по ГОСТ 15150 в зависимости от условий применения, используемых конструкционных материалов и пр.

11.4 Эксплуатация баллонов должна осуществляться в соответствии с руководством (инструкцией) по эксплуатации.

11.5 При подготовке баллона к использованию возможен как вертикальный, так и горизонтальный его монтаж, исключающий повреждение баллона, ввертных элементов, запорной и предохранительной арматуры и других комплектующих, как при стационарном использовании, так и в мобильных системах хранения газов.

11.6 Установка, размещение и обвязка баллонов должны осуществляться в соответствии с проектом размещения оборудования и [1].

При закреплении баллонов необходимо учитывать возможную деформацию баллона. Величины деформаций баллона при рабочем давлении должны быть указаны в эксплуатационной документации.

11.7 При установке баллон должен быть укомплектован вентилем, а также предохранительными устройствами, предназначенными для сброса давления при возникновении пожара и защиты от превышения давления выше допустимого.

При групповой установке баллонов допускается установка предохранительного клапана на всю группу баллонов.

Комплектование баллонов вентилями и предохранительными устройствами осуществляет эксплуатирующая организация.

11.8 Температура лейнера в баллоне при эксплуатации не должна превышать 80°С.

11.9 Баллоны в процессе эксплуатации должны подвергаться техническому освидетельствованию по [1].

11.10 Допускается устранять мелкие повреждения наружной поверхности композитной оболочки баллона, перечень которых устанавливает разработчик и отражает в руководстве по эксплуатации.

12 Гарантии изготовителя

Изготовитель гарантирует соответствие баллонов требованиям настоящего стандарта при соблюдении правил эксплуатации, транспортирования и хранения.

Библиография

[1] | Технический регламент Таможенного союза | "О безопасности оборудования, работающего под избыточным давлением", утвержденный решением Совета Евразийской экономической комиссии от 2 июля 2013 г. N 41 |

[2] | Технический регламент Таможенного союза | "О безопасности машин и оборудования" (с изменениями на 16 мая 2016 г.), утвержденный решением комиссии Таможенного союза от 18 октября 2011 г. N 823 |

[3] | Федеральный закон Российской Федерации | "О промышленной безопасности опасных производственных объектов", принятый Государственной Думой 20 июня 1997 г. N 116-ФЗ |

УДК 66.076.5:006.354 | ОКС 23.020.30 |

Ключевые слова: баллон, лейнер, полимерный композит, сварка трением с перемешиванием | |

Электронный текст документа

и сверен по:

, 2021