ГОСТ Р 55072-2012

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ЕМКОСТИ ИЗ РЕАКТОПЛАСТОВ, АРМИРОВАННЫХ СТЕКЛОВОЛОКНОМ

Технические условия

Fiberglass reinforced thermosetting plastic vessels. Specifications

ОКС 23.020.01

ОКП 22 9650

22 9680

Дата введения 2014-01-01

Предисловие

1 РАЗРАБОТАН Объединением юридических лиц "Союз производителей композитов" и ООО "БиоПласт"

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 63 "Стеклопластики, стекловолокно и изделия из них"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 14 ноября 2012 г. N 770-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в ГОСТ Р 1.0-2012 (раздел 8). Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (gost.ru)

1 Область применения

Настоящий стандарт распространяется на напорные и безнапорные емкости из реактопластов, армированных стекловолокном (далее - емкости), футерованные и не футерованные термопластичным слоем, эксплуатируемые при температуре от минус 30°С до плюс 110°С, предназначенные для применения в технологических установках нефтехимической, нефтеперерабатывающей, нефтяной, газовой и других смежных отраслях промышленности, транспортном строительстве, системах водоотведения.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 12.1.019-2009 Система стандартов безопасности труда. Электробезопасность. Общие требования и номенклатура видов защиты

ГОСТ Р 50303-92 Упрочненные пластики на основе ненасыщенных полиэфирных смол. Определение содержания остаточного мономера стирола

ГОСТ Р 52108-2003 Ресурсосбережение. Обращение с отходами. Основные положения

ГОСТ Р 53228-2008 Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания

ГОСТ Р 53411-2009 Полотна ножовочные для металла. Технические условия

ГОСТ Р 54559-2011 Трубы и детали трубопроводов из реактопластов, армированных волокном. Термины и определения

ГОСТ 12.1.004-91 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.018-93 Система стандартов безопасности труда. Пожаровзрывобезопасность статического электричества. Общие требования

ГОСТ 12.1.044-89 Система стандартов безопасности труда. Пожаровзрывоопасность веществ и материалов. Номенклатура показателей и методы их определения

ГОСТ 12.2.003-91 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 12.3.030-83 Система стандартов безопасности труда. Переработка пластических масс. Требования безопасности

ГОСТ 12.4.004-74 Респираторы фильтрующие противогазовые РПГ-67. Технические условия

ГОСТ 12.4.011-89 Система стандартов безопасности труда. Средства защиты работающих. Общие требования и классификация

ГОСТ 12.4.021-75 Система стандартов безопасности труда. Системы вентиляционные. Общие требования

ГОСТ 12.4.028-76 Система стандартов безопасности труда. Респираторы ШБ-1 "Лепесток". Технические условия

ГОСТ 12.4.068-79 Система стандартов безопасности труда. Средства индивидуальной защиты дерматологические. Классификация и общие требования

ГОСТ 12.4.121-83 Система стандартов безопасности труда. Противогазы промышленные фильтрующие. Технические условия

ГОСТ 17.1.3.13-86 Охрана природы. Гидросфера. Общие требования к охране поверхностных вод от загрязнения

ГОСТ 17.2.3.01-86 Охрана природы. Атмосфера. Правила контроля качества воздуха населенных пунктов

ГОСТ 17.2.3.02-78 Охрана природы. Атмосфера. Правила установления допустимых выбросов вредных веществ промышленными предприятиями

ГОСТ 17.4.3.04-85 Охрана природы. Почвы. Общие требования к контролю и охране от загрязнения

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 2768-84 Ацетон технический. Технические условия

ГОСТ 4651-82 Пластмассы. Метод испытания на сжатие

ГОСТ 6433.3-71 Материалы электроизоляционные твердые. Методы определения электрической прочности при переменном (частоты 50 Гц) и постоянном напряжении

ГОСТ 11262-80 Пластмассы. Метод испытания на растяжение

ГОСТ 12015-66 Пластмассы. Изготовление образцов для испытания из реактопластов. Общие требования

ГОСТ 12019-66 Пластмассы. Изготовление образцов для испытания из термопластов. Общие требования

ГОСТ 12020-72 Пластмассы. Методы определения стойкости к действию химических сред

ГОСТ 12423-66 Пластмассы. Условия кондиционирования и испытания образцов (проб)

ГОСТ 12820-80 Фланцы стальные плоские приварные на Ру от 0,1 до 2,5 МПа (от 1 до 25 кгс/см). Конструкция и размеры

ГОСТ 12971-67 Таблички прямоугольные для машин и приборов. Размеры

ГОСТ 14192-96 Маркировка грузов

ГОСТ 16971-71 Швы сварных соединений из винипласта, поливинилхлоридного пластиката и полиэтилена. Методы контроля качества. Общие требования

ГОСТ 20010-93 Перчатки резиновые технические. Технические условия

ГОСТ 25336-82 Посуда и оборудование лабораторные стеклянные. Типы, основные параметры и размеры

ГОСТ 26277-84 Пластмассы. Общие требования к изготовлению образцов способом механической обработки

ГОСТ 28840-90 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования.

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р 54559, а также следующие термины с соответствующими определениями:

3.1 ламель: Монослой реактопласта, армированного одним видом армирующего наполнителя - стеклянной ровинговой тканью (далее - WR), матом из рубленого стекловолокна (далее - CSM), стеклянным ровингом.

3.2 ламинат (корпуса емкости, днища, патрубка, фланца): Многослойный полимерный композит, состоящий из нескольких ламелей различной толщины.

3.3 трехслойная конструкция: Конструкция, состоящая из верхнего и нижнего профилей (плоского или криволинейного) из ламината и системы поперечных и продольных дискретных стенок, соединяющих профили в единую конструкцию.

Примечание - Поперечные стенки также изготавливают из ламината. Пространство между стенками не заполняют или заполняют вспененной пластмассой и/или иными материалами и называют ядром.

3.4 гелькоут: Тонкий слой смолы на поверхности ламината, который может быть армирован тканью, сеткой или холстом.

3.5 выкладка: Процесс производства ламинатов с приданием им формы до отверждения.

3.6 напорная емкость: Закрытая емкость, эксплуатируемая под давлением или вакуумом, с гидростатическим напором или без него.

Примечание - Понятие "емкость" включает весь объем емкости до первого фланцевого соединения.

3.7 безнапорная емкость: Емкость, эксплуатируемая при гидростатическом напоре и имеющая свободное выпускное отверстие.

Примечание - Понятие "емкость" включает весь объем емкости до первого фланцевого соединения.

3.8 температура тепловой деформации HDT, °С: Температура, при которой деформация образца достигает заданного значения.

3.9 удельный предел прочности при растяжении u, Н·м/мм·кг: Прочность, соответствующая типу армирования, выражаемая как отношение приложенной нагрузки на единицу ширины к массе армирующего материала.

Примечание - Удельный предел прочности при растяжении определяют при приложении разрушающей нагрузки к ламинату с известной структурой при проведении испытания на растяжение.

3.10 предельно допустимая удельная нагрузка u, Н·м

/мм·кг: Максимальная нагрузка, прикладываемая к ламели, без учета деформации.

3.11 предельно допустимая удельная нагрузка при растяжении u, Н·м

/мм·кг: Максимальная нагрузка, прикладываемая к ламели, с учетом только растяжения.

3.12 расчетная удельная нагрузка (расчетная удельная нагрузка ламели) u, Н·м

/мм·кг: Максимальная нагрузка, прикладываемая к ламели, для рассматриваемой напорной или безнапорной емкости.

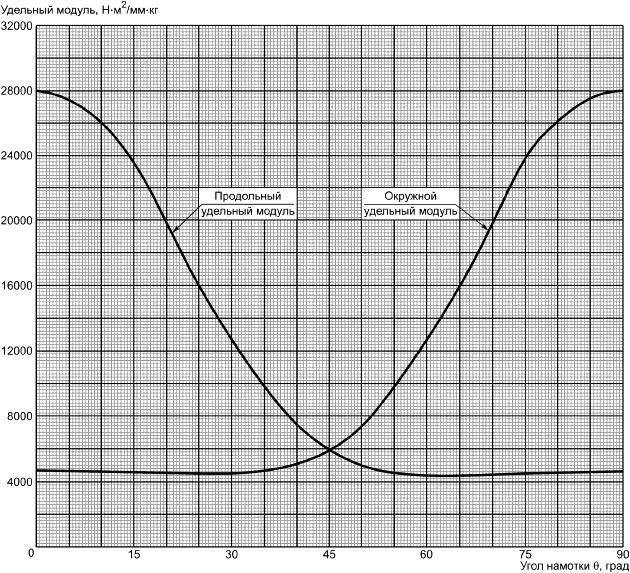

3.13 удельный модуль упругости при растяжении X, Н·м/мм·кг: Отношение нагрузки к соответствующей относительной деформации ламели, подвергающейся испытанию на растяжение.

3.14 суммарный единичный модуль при растяжении X, Н/мм: Отношение нагрузки на единицу ширины к соответствующей относительной деформации ламината, армированного одним или несколькими видами армирующего наполнителя.

3.15 расчетная прочность (расчетная единичная нагрузка ламината) U, U

, Н/мм: Несущая способность ламината, равная отношению приложенной нагрузки на единицу ширины.

Примечание - Нижние индексы "LAM" и "OVL", добавленные к обозначению расчетной прочности, соответствуют типу ламината: ламинат стенки емкости и ее элементов и перекрывающий ламинат соответственно.

3.16 единичная нагрузка Q, Н/мм: Отношение нагрузки, возникающей при воздействии внутреннего или внешнего давления, а также других нагрузок к единице ширины ламината.

4 Классификация, основные параметры и размеры

4.1 Классификация

Настоящий стандарт устанавливает классификацию емкостей и подразделяет их на следующие категории:

I - емкости первой категории;

II - емкости второй категории;

III - емкости третьей категории.

4.2 Основные параметры и размеры

4.2.1 Номинальные размеры и форму емкостей с учетом предельных отклонений по 4.2.5-4.2.13, приведенных в настоящем стандарте, устанавливают в конструкторской и технологической документации, утвержденных в установленном порядке.

4.2.2 Емкости изготавливают напылением, намоткой или выкладкой армирующего наполнителя, пропитанного связующим.

4.2.3 Температура рабочих сред емкостей в зависимости от категории должна соответствовать таблице 4.1.

Таблица 4.1

Категория емкости | Температура рабочих сред T, °С |

Категория I | (HDT-40)<T<(HDT-20) |

Категория II | 60 |

Категория III | T<60; |

| |

4.2.4 Перечни рабочих сред указаны в таблицах 4.2-4.4.

Таблица 4.2 - Перечень рабочих сред при температуре рабочей среды не более 100°С

Среда |

Водный раствор бромата аммония |

Водный раствор бромида аммония |

Водный раствор хлорида аммония |

Водный раствор нитрата аммония |

Водный раствор фосфата аммония |

Водный раствор сульфата аммония |

Водный раствор хлорида бария |

Водный раствор нитрата бария |

Водный раствор хлорида кальция |

Водный раствор нитрата кальция |

Водный раствор сульфата кальция |

Водный раствор хлорида кобальта |

Водный раствор нитрата кобальта |

Водный раствор хлорида меди (I) |

Водный раствор хлорида меди (II) |

Водный раствор нитрата меди (II) |

Водный раствор сульфата меди (I) |

Водный раствор сульфата меди (II) |

Дизельное топливо, мазут (без ароматических добавок, без метанола) |

Жирные кислоты: олеиновая кислота, пальметиновая кислота, стеариновая кислота |

Водный раствор хлорида магния |

Водный раствор нитрата магния |

Водный раствор сульфата магния |

Водный раствор хлорида марганца (II) |

Водный раствор нитрата марганца (II) |

Водный раствор сульфата марганца (II) |

Ртуть |

Хлорид ртути (I) |

Хлорид ртути (II) |

Нитрат ртути (II) |

Водный раствор хлорида никеля |

Водный раствор нитрата никеля |

Водный раствор сульфата никеля |

Твердый парафин |

Водный раствор алюмокалиевых квасцов |

Водный раствор бромата калия |

Водный раствор бромида калия |

Водный раствор хлората калия |

Водный раствор хлорида калия |

Водный раствор хромата калия |

Водный раствор железистосинеродистого калия |

Водный раствор ферроцианида калия |

Водный раствор иодида калия |

Водный раствор нитрата калия |

Водный раствор нитрита калия |

Водный раствор фосфата калия |

Водный раствор сульфата калия |

Морская вода (3 |

Силиконовая смазка |

Водный раствор бромата натрия |

Водный раствор бромида натрия |

Водный раствор хлората натрия |

Водный раствор хлорида натрия |

Водный раствор нитрата натрия |

Водный раствор фосфата натрия |

Водный раствор сульфата натрия |

Водный раствор сульфита натрия |

Таблица 4.3 - Перечень рабочих сред в зависимости от температуры и типа футеровочного слоя

Среда | Терморе- | Термопластичный футеровочный слой | |||

ПВХ | ПП | ПВДФ, Э-ТФХЭ | ФЭП | ||

Температура рабочей среды T, °С | |||||

Водный раствор адипиновой кислоты | 80 | 45 | 80 | 25 | 80 |

Водный раствор спиртов (2-10 атомов C) объемной концентрацией не более 20%: | |||||

- Этанол | 60 | 40 | 60 | 60 | 60 |

- Изобутанол | 40 | - | - | - | 80 |

- Изодеканол | 60 | - | - | - | 80 |

- Изопропанол | 50 | 25 | 60 | 60 | 80 |

- Пропанол | 60 | 25 | 60 | 60 | 80 |

Водный раствор бензойной кислоты | 80 | 40 | 80 | 80 | 80 |

Водный раствор борной кислоты | 80 | 40 | 80 | 80 | 80 |

Гликоли: | |||||

- Бутандиол 1,2 | 80 | 25 | 25 | 60 | 80 |

- Батандиол 1,3 | 80 | - | - | - | 80 |

- Бутандиол 1,4 | 80 | 25 | 60 | 60 | 80 |

- Диэтиленгликоль | 80 | - | - | - | 80 |

- Дипропиленгликоль | 80 | - | - | - | 80 |

- Этиленгликоль | 80 | 60 | 80 | 80 | 80 |

- Глицерин | 80 | 60 | 80 | 80 | 80 |

- Неопентилгликоль | 65 | - | - | - | 80 |

- 1,2-пропиленгликоль | 80 | - | - | - | 80 |

- Триэтиленгликоль | 80 | - | - | - | 80 |

- Трипропиленгликоль | 65 | - | - | - | 80 |

Углеводороды (2-10 атомов C): | |||||

- Пентаны/Пентены | 70 | 25 | 25 | 80 | 80 |

- Гексаны/Гексены | 70 | 25 | - | 80 | 80 |

- Гептаны/Гептены | 80 | - | - | 80 | 80 |

- Октаны/Октены | 80 | - | - | 80 | 80 |

- Нонаны/Нонены | 80 | - | - | 80 | 80 |

- Деканы/Декэны | 80 | - | - | 80 | 80 |

Водный раствор фосфорной кислоты (объемной концентрации не более 80%) | 80 | 60 | 80 | 80 | 80 |

Фталевая кислота | 80 | 25 | 60 | 80 | 80 |

Эфир фталевой кислоты | 65 | 30 | 30 | 30 | 80 |

Водный раствор ацетата натрия | 80 | 60 | 80 | 80 | 80 |

Водный раствор бикарбоната натрия | 80 | 60 | 80 | 80 | 80 |

Водный раствор буры | 80 | 40 | 80 | 80 | 80 |

Водный раствор янтарной кислоты | 80 | 60 | 60 | 60 | 80 |

Водный раствор винной кислоты | 80 | 25 | 60 | 60 | 80 |

Водный раствор карбамида (5 | 60 | 60 | 60 | 60 | 80 |

Недеионизированная и недистиллированная вода | 80 | 60 | 80 | 80 | 80 |

Таблица 4.4 - Перечень рабочих сред в зависимости от температуры, типа футеровочного слоя и концентрации рабочей среды

Среда | Объемная концент- | Температура рабочей среды Т, °С | ||||

ПВХ | ПП | ПВДФ | Э-ТФХЭ | ФЭП | ||

Водный раствор гидроксида аммония |

| 60 | 60 | - | 60 | 60 |

| 40 | 60 | - | 60 | 60 | |

Водный раствор гидроксида кальция |

| 60 | 60 | - | 60 | 60 |

>10 | 60 | 60 | - | 60 | 60 | |

Водный раствор гидразингидрата |

| - | 40 | 25 | - | - |

Водный раствор гидроксида калия | <1 | 60 | 60 | - | 60 | 60 |

| 60 | 60 | - | 60 | 60 | |

>20 | 40 | 60 | - | 60 | 60 | |

Водный раствор гидроксида натрия |

| 60 | 60 | - | 60 | 60 |

| 60 | 60 | - | 60 | 60 | |

>20 | 40 | 60 | - | 60 | 60 | |

Водный раствор гипохлорита кальция | любая | 60 | 40 | 25 | 60 | 60 |

Водный раствор хлорной извести | - | 60 | 25 | 25 | 60 | 60 |

Водный раствор гипохлорита натрия | <16 (активный хлор) | 60 | - | 25 | 60 | 60 |

Сульфат алюминия | любая | 60 | 60 | 60 | 60 | 60 |

Соляная кислота |

| 60 | 40 | 60 | 60 | 60 |

| 40 | 25 | 60 | 60 | 60 | |

Дихлорид железа | любая | 60 | 25 | 60 | 60 | 60 |

Хлорид железа | любая | 60 | 25 | 60 | 60 | 60 |

Железный купорос | любая | 60 | 25 | 60 | 60 | 60 |

Сульфат железа | любая | 60 | 25 | 60 | 60 | 60 |

Хлорид/сульфат железа | любая | 60 | 25 | 60 | 60 | 60 |

Серная кислота | <50 | 60 | 25 | 60 | 60 | 60 |

Хромовая кислота |

| 40 | - | 60 | 60 | 60 |

| 40 | - | 60 | 60 | 60 | |

Азотная кислота |

| 60 | 30 | 60 | 60 | 60 |

| 60 | - | 60 | 60 | 60 | |

Хлорная кислота |

| 40 | 40 | 60 | 60 | 60 |

N, N-Диметиланилин | - | - | - | 50 | - | 60 |

N, N-Диэтиланилин | - | - | - | 50 | - | 60 |

Уксусная кислота |

| 40 | 60 | 60 | 60 | 60 |

| 40 | 60 | 60 | 60 | 60 | |

Муравьиная кислота |

| 40 | 40 | 60 | 60 | 60 |

Щавелевая кислота |

| 40 | 40 | 60 | 60 | 60 |

Толуолсульфокислота |

| - | - | 40 | 50 | 60 |

Поверхностно-активное вещество (3<рН<8) | - | 60 | - | 60 | 60 | 60 |

Поверхностно-активное вещество (8<рН<9) | - | 60 | - | - | 60 | 60 |

Поверхностно-активное вещество (РН>9) | - | 60 | - | - | 60 | 60 |

Циклогексанол | - | 40 | 40 | 40 | 60 | 60 |

Циклогексанон | - | - | 20 | 25 | 25 | 60 |

Водный раствор этанола | от 20 до 96 | 40 | 60 | 25 | 60 | 60 |

Перекись водорода |

| 60 | - | - | 60 | 60 |

Перманганат калия |

| 60 | - | 60 | 60 | 60 |

Примечание - К поверхностно-активным веществам относятся: алкиламинополигликолевые эфиры; алкилариламмониевые соли (Na, K); алкилариловые сульфонаты; алкилнаптолполигликолевые эфиры; алкилолэфиросульфаты; алкилолэфирофосфаты; алкилфенолполигликолевые эфиры; алкилфенолполигликолевые эфиры (сульфаты); алкил-/арилфосфаты* амиды жирных кислот; этилендиаминполигликолевый эфир; натриевые, калиевые соли этилендиаминтетрауксусной кислоты; натриевые, калиевые соли нитрилотриуксусной кислоты. | ||||||

_________________

* Текст документа соответствует оригиналу. - .

4.2.5 Отклонение длины внешней окружности корпуса емкости цилиндрической или сферической формы и/или сферического днища от номинального значения должно быть не более 5 мм для емкостей с внешним диаметром до 600 мм и 0,25% для емкостей с внешним диаметром более 600 мм.

4.2.6 Разница между максимальным и минимальным значением внутреннего диаметра, измеренного в поперечном сечении корпуса емкости цилиндрической или сферической формы и/или сферического днища, должна соответствовать таблице 4.5.

Примечание - Измерение внутреннего диаметра проводят в вертикальном положении корпуса емкости и/или сферического днища.

Таблица 4.5

Номинальный внутренний диаметр корпуса, мм | Разница между максимальным и минимальным диаметрами | Отклонение профиля корпуса | |||||

До | 250 | включитепьно | 1,0% от диаметра корпуса | 1 мм | |||

Св. | 250 | до | 500 | включ. | 2 мм | ||

" | 500 | " | 900 | " | 3 мм | ||

" | 900 | " | 1400 | " | 4 мм | ||

" | 1400 | " | 1800 | " | 5 мм | ||

" | 1800 | " | 2200 | " | 18 мм | 6 мм | |

" | 2200 | " | 2500 | " | 7 мм | ||

Свыше 2500 | 18 мм или 0,4% от диаметра корпуса, в зависимости от того, какое значение больше | 8 мм или 0,2% от диаметра корпуса, в зависимости от того, какое значение больше | |||||

4.2.7 Отклонение профиля корпуса емкости цилиндрической или сферической формы и/или сферического днища не должно превышать значений, приведенных в таблице 4.5.

4.2.8 Отклонение образующей корпуса емкости цилиндрической или сферической формы от прямой линии должно быть не более 0,3% от длины внешней окружности.

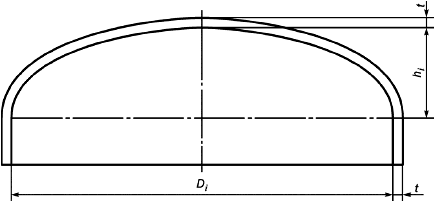

4.2.9 Глубина днищ должна быть не менее номинального значения и не более 1,25% внутреннего диаметра, или 38 мм, в зависимости от того, какое значение меньше.

4.2.10 В торосферических днищах внутренний радиус изгиба между боковой стенкой и сферой должен быть не менее 0,1 внутреннего диаметра корпуса емкости.

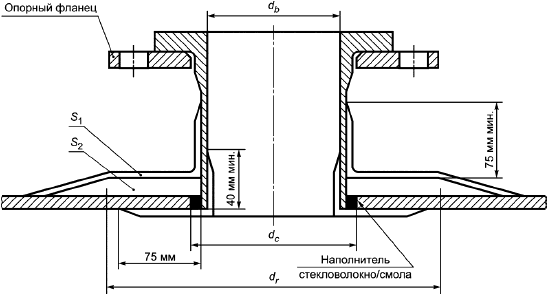

4.2.11 Отклонение опорных поверхностей фланцев, в зависимости от номинального диаметра емкости DN, от плоскостности должны быть:

DN | 1,0 мм |

450<DN | 1,5 мм |

DN>1000 | 3,0 мм. |

4.2.12 Фланцы должны быть перпендикулярны оси патрубков; отклонение фланцев от перпендикулярности должно быть не более 1° для фланцев номинальным диаметром не более 100 мм и 0,5° для фланцев номинальным диаметром не менее 100 мм.

4.2.13 Отклонение толщины ламината от среднего значения должно быть не более 10% или не более 3 мм.

4.3 Условное обозначение

Условное обозначение емкости должно включать: наименование вида продукции - "Емкость", обозначение категории емкости в соответствии с 4.1, значение давления, значение объема, обозначение настоящего стандарта.

Пример условного обозначения емкости первой категории, работающей под давлением 2 кПа, объемом 51 м:

Емкость I-2-51 ГОСТ Р 55072-2012

5 Технические требования

5.1 Емкости должны соответствовать требованиям настоящего стандарта и изготавливаться по конструкторской и технологической документации в соответствии с техническим заданием, утвержденными в установленном порядке.

5.2 Характеристики

5.2.1 Расчетное давление и/или вакуум емкостей в зависимости от категории должны соответствовать таблице 5.1.

Таблица 5.1

Категория емкости | Давление и/или вакуум, Па |

Категория I |

|

Категория II | <±500 |

Категория III | Гидростатический напор |

| |

5.2.2 Рекомендуемые объемы емкостей в зависимости от категории:

категория I | более 50 м |

категория II | от 10 до 50 м |

категория III | не более 10 м |

5.2.3 По показателям внешнего вида емкости должны соответствовать требованиям, приведенным в таблице 5.2.

Таблица 5.2 - Допустимые дефекты

Дефект | Внутренняя поверхность | Внешняя поверхность |

Пузыри | Не допускается | Диаметром не более 6 мм, высотой не более 1,5 мм |

Сколы | Не допускается | Глубиной не более 6 мм, при условии, что они не проникают в армирующий слой ламината |

Трещины | Не допускается | Не допускается |

Волосяные трещины | Не допускается | Не допускается |

Сухие пятна | Не допускается | Не более 10 шт. на квадратный метр и не более 100 мм |

Пузырьки воздуха | Не допускается | Диаметром не более 3 мм и не более 3% от всей площади поверхности |

Открытые участки стекла | Не допускается | Не допускается |

Открытые обрезанные края | Не допускается | Не допускается |

Примесь | Не допускается | Не допускается |

Раковины | Диаметром не более 3 мм и глубиной не более 0,5 мм, количество не должно превышать 1 на 10 | Диаметром не более 3 мм и глубиной не более 1,5 мм, количество не должно превышать 1 на 10 |

Задиры | Глубиной не более 0,2 мм | Глубиной не более 0,5 мм |

Пористость поверхности | Не допускается | Не допускается |

Складки | Толщиной не более 20% от толщины стенки, но не более 3 мм | Толщиной не более 20% от толщины стенки, но не более 4,5 мм |

Резкая неоднородность | Длиной не более 0,5 мм | Длиной не более 1 мм |

5.3 Требования к ламинату

5.3.1 Деформация ламината не должна превышать 0,26% или быть больше наименьшего значения деформации более чем в 1,3 раза, в зависимости от того, какое из значений меньше.

5.3.2 Толщина ламината без учета термопластичного футеровочного слоя должна быть не менее 3 мм для безнапорных емкостей и не менее 5 мм для напорных емкостей.

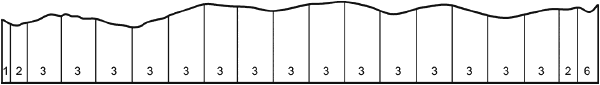

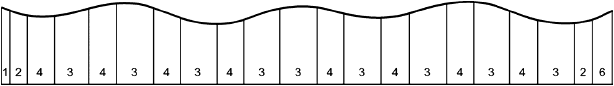

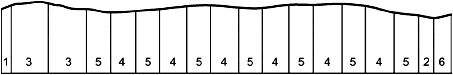

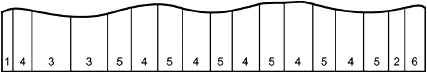

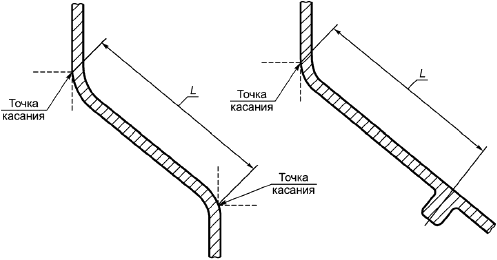

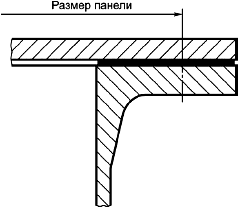

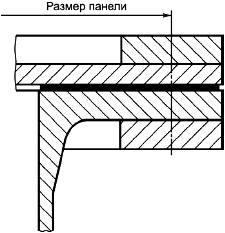

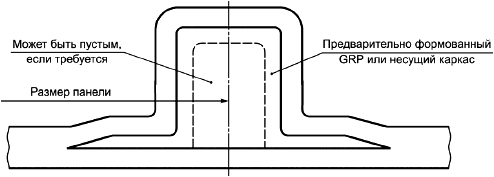

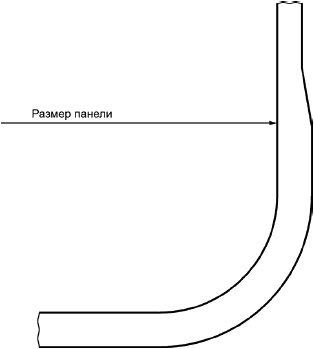

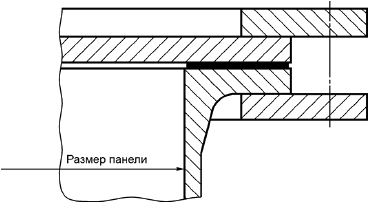

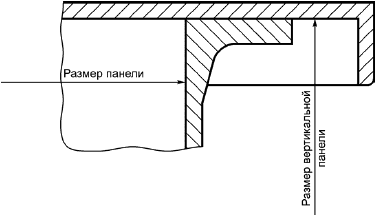

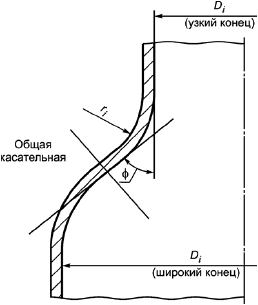

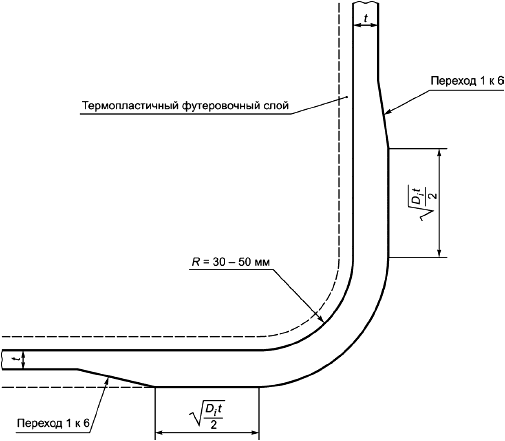

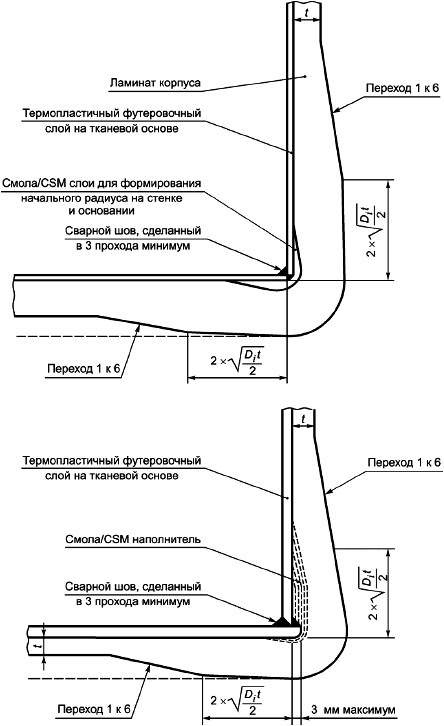

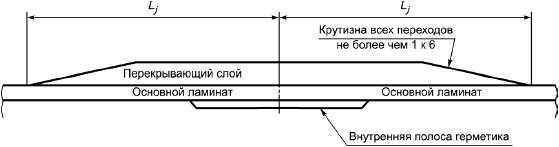

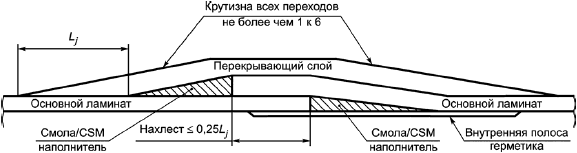

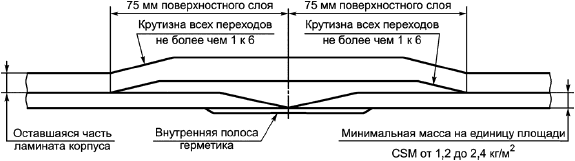

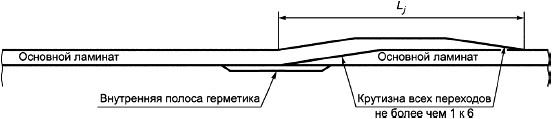

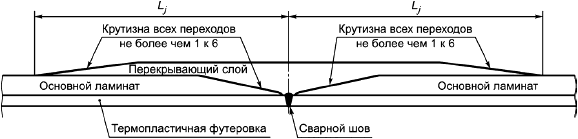

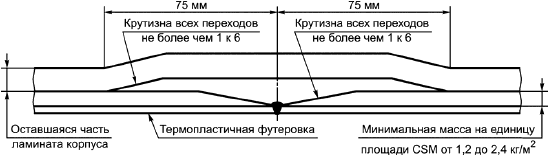

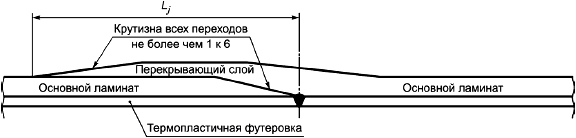

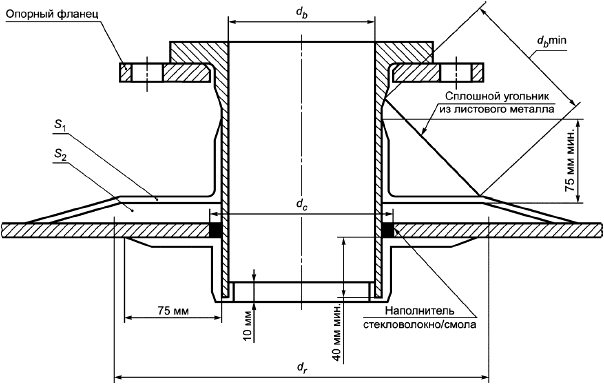

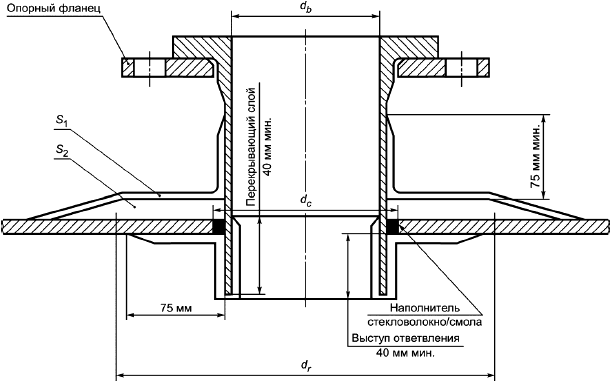

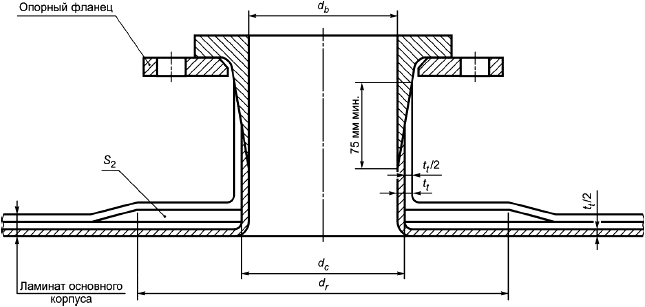

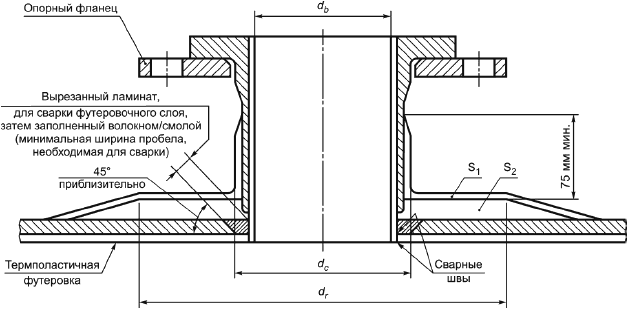

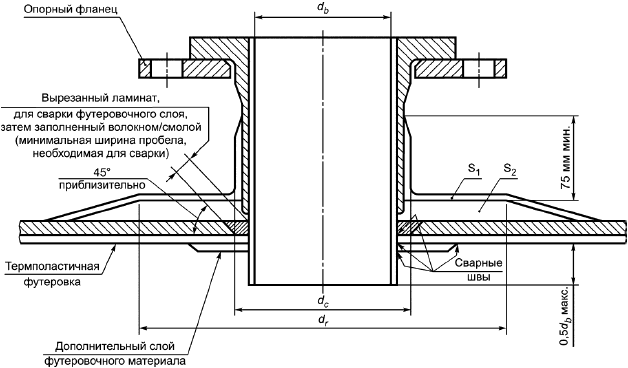

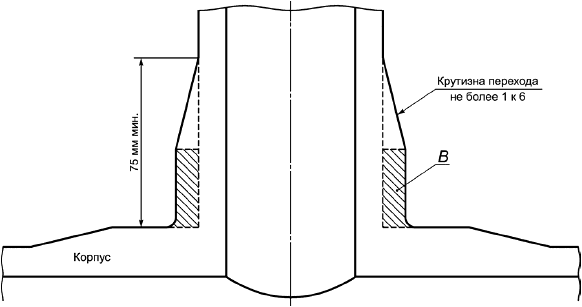

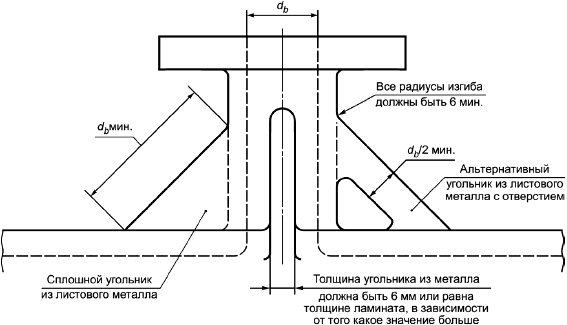

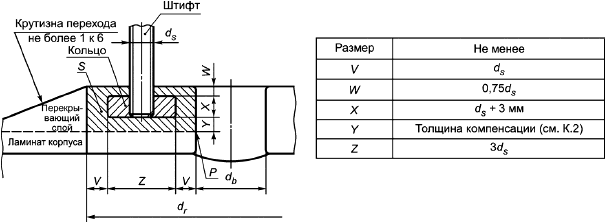

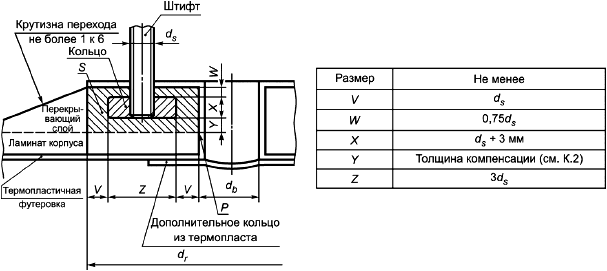

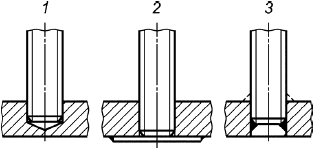

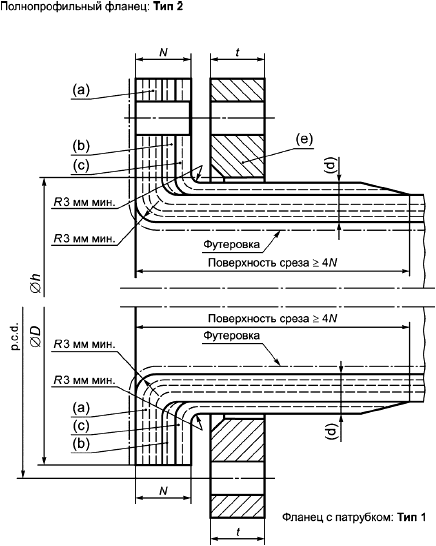

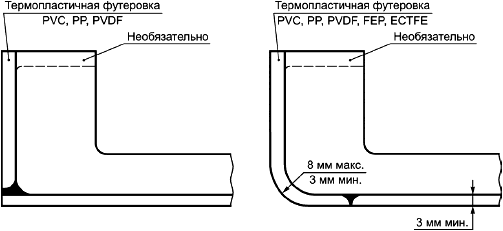

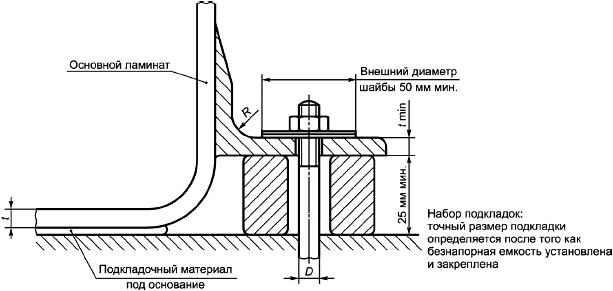

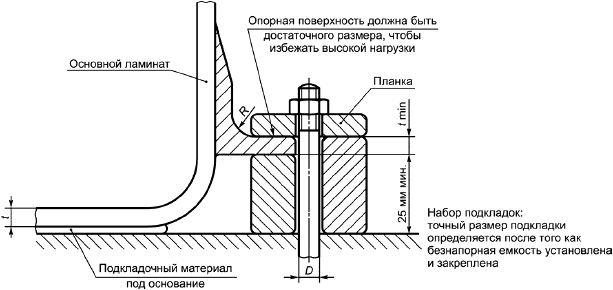

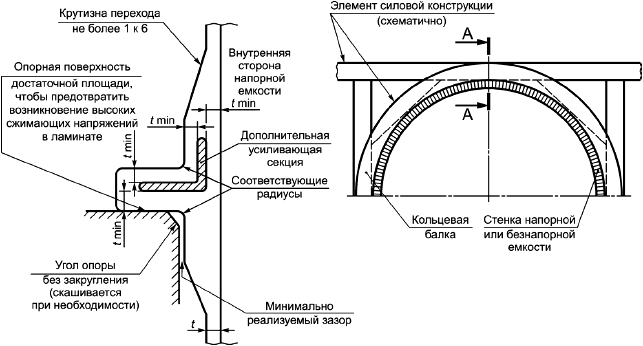

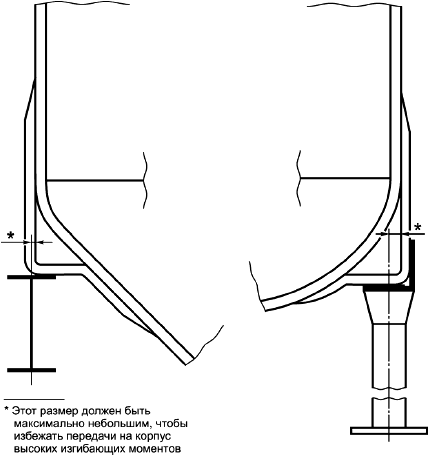

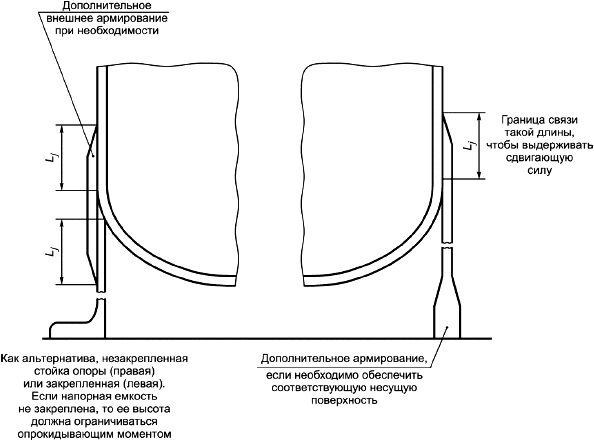

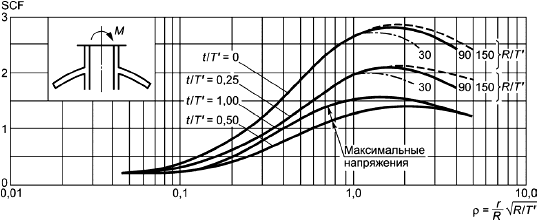

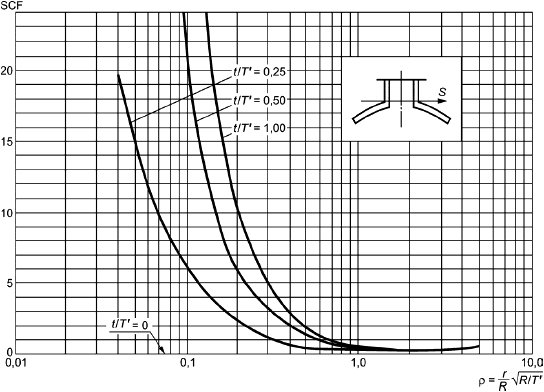

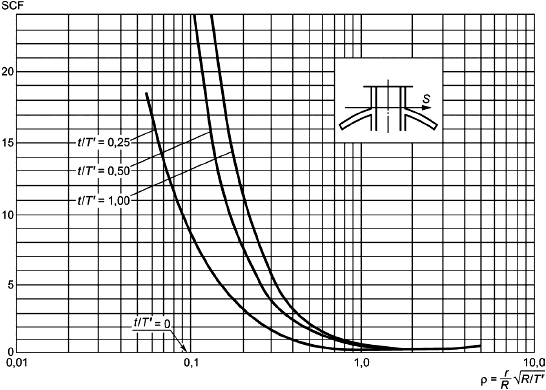

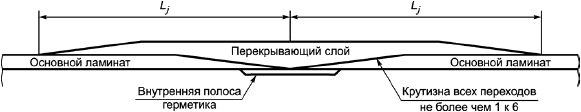

Не допускается резкое изменение толщины ламината. Соотношение между разными толщинами ламината не должно быть больше чем 1:6 (см. рисунки 5.1-5.6).

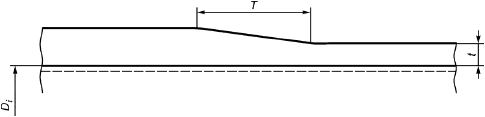

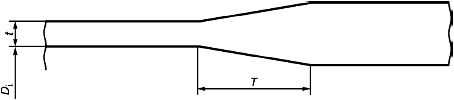

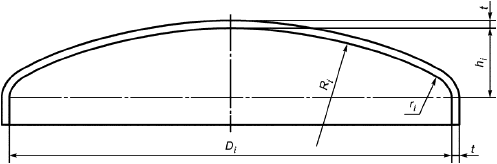

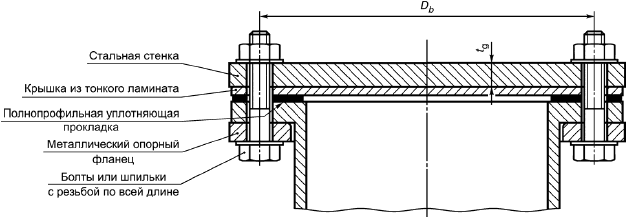

T - длина плавного перехода; t - толщина ламината; D - внутренний диаметр корпуса

Рисунок 5.1 - Единичный плавный переход при изменении толщины цилиндрического корпуса (применяют в напорных емкостях с термопластичным футеровочным слоем или без него)

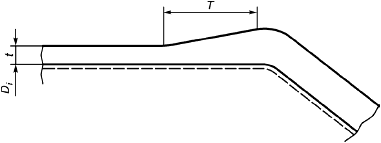

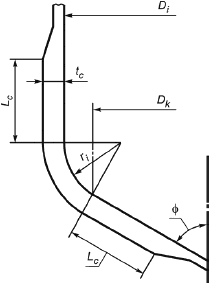

T - длина плавного перехода; t - толщина ламината; D- внутренний диаметр корпуса

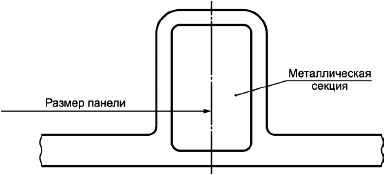

Рисунок 5.2 - Единичный плавный переход при изменении толщины в районе патрубков и конических секций (применяют в напорных емкостях с термопластичным футеровочным слоем или без него)

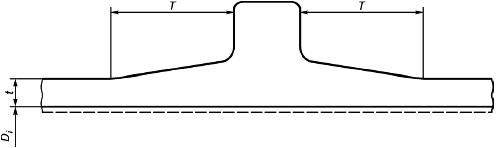

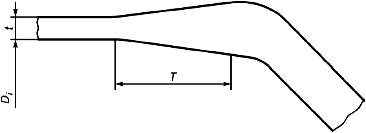

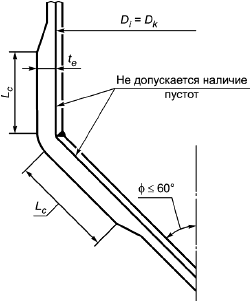

T - длина плавного перехода; t - толщина ламината; D- внутренний диаметр корпуса

Рисунок 5.3 - Единичный плавный переход при изменении толщины в районе элемента жесткости (применяют в напорных емкостях с термопластичным футеровочным слоем или без него)

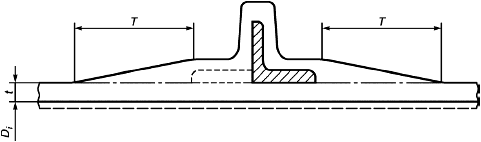

T - длина плавного перехода; t - толщина ламината; D- внутренний диаметр корпуса

Рисунок 5.4 - Единичный плавный переход при изменении толщины в районе элемента жесткости (включая металлический уголок или Т-образное кольцо) (применяют в напорных емкостях с термопластичным футеровочным слоем или без него)

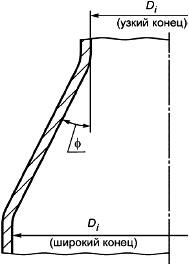

T - длина плавного перехода; t - толщина ламината; D- внутренний диаметр корпуса

Рисунок 5.5 - Двойной плавный переход при изменении толщины цилиндрического корпуса (применяют в напорных емкостях без термопластичного футеровочного слоя)

T - длина плавного перехода; t - толщина ламината; D - внутренний диаметр корпуса

Рисунок 5.6 - Двойной плавный переход при изменении толщины в районе патрубков и конических секций (применяют в напорных емкостях без термопластичного футеровочного слоя)

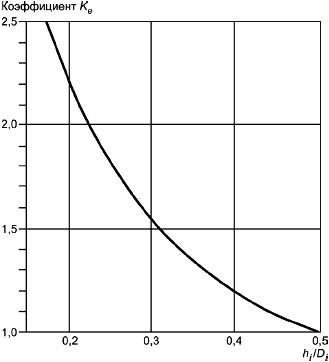

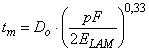

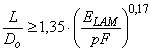

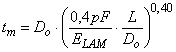

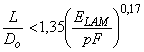

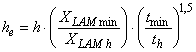

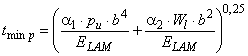

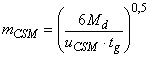

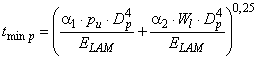

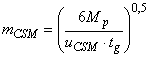

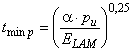

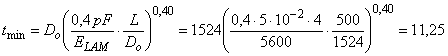

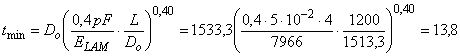

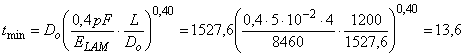

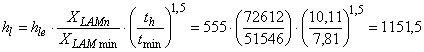

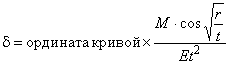

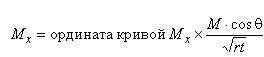

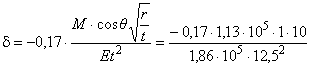

Длину плавного перехода T, мм, вычисляют по формуле

![]() , (5.1)

, (5.1)

где D - внутренний диаметр емкости, мм;

t - толщина ламината, мм.

5.3.3 В местах соединения отдельных секций корпуса емкости применяют перекрывающий ламинат. Перекрывающий ламинат должен плавно сходить на нет, чтобы избежать резких перепадов толщины. Соотношение между разными толщинами ламината не должно быть больше чем 1:6.

В местах соединения отдельных секций корпуса емкости необходимо дополнительно применять уплотнительную ленту шириной не менее 100 мм, представляющую собой конструкцию из слоя CSM массой на единицу площади 1200 кг/м, поверх которого укладывают стеклоткань, пропитанную термореактивной смолой.

При соединении отдельных секций корпуса емкости не допускается несовпадение размеров отдельных секций корпуса емкости более чем 0,2% от внутреннего диаметра емкости.

5.3.4 При выкладке армирующий наполнитель в ламели укладывают внахлест не менее чем на 50 мм. Места соединения армирующего наполнителя в соседних ламелях должны быть смещены относительно друг друга.

5.3.4* Твердость ламината должна быть не менее 80% от твердости смолы, установленной в нормативном или техническом документах.

_________________

* Нумерация соответствует оригиналу. - .

5.3.5 Содержание остаточного мономера стирола в ламинате должно быть не более 2% от массы смолы.

Примечание - Остаточный мономер стирола определяют для полиэфирных смол.

5.3.6 Ламинат должен быть стоек к воздействию ацетона в течение 3 мин.

5.3.7 При использовании трехслойной конструкции предел прочности на межслойный сдвиг между профилем и ядром должен быть не менее 0,2 Н/мм.

5.3.8 Механические свойства ламелей

По механическим свойствам ламели должны соответствовать требованиям, приведенным в таблице 5.3.

Таблица 5.3 - Свойства ламелей

Характеристика | Тип армирующего наполнителя | Метод испы- | ||||

CSM* | CSM** | WR с полотняным перепле- | WR с полотняным перепле- | Однонап- | ||

1 Удельный предел прочности при растяжении, Н·м | 200 | 140 | 250 | 160 | 500 | По 8.8 |

2 Удельный модуль упругости при растяжении, Н·м | 14000 | 14000 | 16000 | 16000 | 28000 | По 8.9 |

3 Прочность соединения внахлестку при сдвиге, Н/мм | 7,0 | 5,0 | 6,0 | 4,0 | 6,0 | По 8.10 |

* Значения указаны для всех типов термореактивных смол, кроме фурановой ** Значения для фурановой смолы | ||||||

5.3.9 Массовая доля армирующего наполнителя для CSM - от 28% до 45%, для WR - от 45% до 55%, для однонаправленного волокна - от 65% до 75%.

5.4 Требования к термопластичному футеровочному слою

5.4.1 Футеровочный слой должен соответствовать требованиям настоящего стандарта, его тип устанавливают в конструкторской или технологической документации в соответствии с техническим заданием, утвержденными в установленном порядке.

5.4.2 Предел прочности на сдвиг между термопластичным футеровочным слоем и ламинатом должен быть не менее 7 Н/мм, прочность на раздир - 5 Н/мм.

Примечание - Заданную прочность сцепления достигают путем укладки рубленого стекловолокна или CSM с массой на единицу площади не менее 0,45 кг/м между термопластичным футеровочным слоем и ламинатом емкости и/или ее элементов.

5.4.3 Предел прочности при растяжении сварного шва термопластичного футеровочного слоя должен быть не менее 85% от предела прочности исходного материала, определяемого по ГОСТ 11262, при двусторонней сварке и не менее 70% при односторонней сварке.

5.4.4 Электрическую прочность сварных швов проверяют при напряжении от 20 до 25 кВ.

5.4.5 Толщина термопластичного футеровочного слоя должна быть не менее 2,0 мм. При применении термопластичного футеровочного слоя на патрубках и трубах внутренним диаметром не более 100 мм его толщина должна быть не более 1,5 мм.

Толщина термопластичного футеровочного слоя из поливинилхлорида должна быть не менее 2,5 мм.

Не допускается применение термопластичного футеровочного слоя из поливинилхлорида толщиной более 4,5 мм при температуре рабочей среды выше 40°С.

5.4.6 Снижение значения предела прочности при растяжении термопластичного футеровочного слоя после воздействия рабочих сред по 4.2.4 относительно предела прочности при растяжении до воздействия рабочих сред по 4.2.4 не должно превышать значения коэффициента снижения прочности, равного 10%.

5.5 Требования к термореактивному футеровочному слою

5.5.1 Термореактивный футеровочный слой должен состоять из поверхностного слоя и подкладочного слоя. Поверхностный слой изготавливают из мата из С-стекла, пропитанного термореактивной смолой. Толщина поверхностного слоя должна быть от 0,25 до 0,50 мм. Подкладочный слой изготавливают из рубленого стекловолокна массой на единицу площади не менее 1,2 кг/м или CSM, массовая доля которого должна быть от 25% до 33%. Для емкостей II-й и III-й категорий допускается использование рубленого стекловолокна или CSM массой на единицу площади до 0,62 кг/м

.

5.5.2 Армирующий наполнитель в ламели укладывают внахлест не менее чем на 25 мм.

5.5.3 Снижение значения предела прочности при растяжении термореактивного футеровочного слоя после воздействия рабочих сред по 4.2.4 относительно предела прочности при растяжении до воздействия рабочих сред по 4.2.4 не должно превышать значения коэффициента снижения прочности, равного 10%.

5.6 Требования к сырью и материалам

5.6.1 Материалы, применяемые для изготовления емкостей, должны соответствовать требованиям действующих нормативных или технических документов, иметь сопроводительную документацию, включая протоколы испытаний, или должны быть подвергнуты входному контролю.

5.6.2 Для изготовления емкостей используют следующее сырье и материалы: термореактивные смолы, армирующие наполнители, термопластичные футеровочные материалы.

5.6.3 В качестве термореактивных смол применяют:

- полиэфирные (ПЭ);

- эпоксидные (Э);

- фурановые (Фр).

Температура тепловой деформации в отвержденном виде термореактивных смол должна быть не менее чем на 20°С выше, чем расчетная температура рабочей среды емкости. Определение температуры тепловой деформации приведено в приложении Ц.

5.6.4 В качестве армирующих наполнителей применяют:

- CSM массой на единицу площади 300; 450; 600; 750; 900 г/м. Длина стекловолокна от 25 до 50 мм;

- рубленые ровинги длиной не менее 32 мм;

- непрерывные ровинги;

- тканый материал из ровингов или стеклопряжи.

В качестве сырья для производства армирующих наполнителей применяют:

- E-стекло;

- C-стекло;

- A-стекло;

- ECR-стекло.

5.6.3* В качестве термопластичных футерофочных слоев применяют:

_________________

* Нумерация соответствует оригиналу. - .

- поливинилхлорид (ПВХ/PVC);

- полипропилен (ПП/РР);

- поливинилиденфторид (ПВДФ/PVDF);

- этилен-трифторхлорэтилен (Э-ТФХЭ/ECTFE);

- хлорированный поливинлхлороид (ХПВХ/CPVC);

- фторированный этилен-пропилен (ФЭП/FEP).

5.7 Маркировка

5.7.1 Каждая емкость должна иметь четкую, легко читаемую маркировку. Маркировку осуществляют с помощью информационных табличек по ГОСТ 12971. Маркировку наносят на информационную табличку термопечатным способом.

Информационную табличку крепят на наружную поверхность способом, не нарушающим целостность поверхности и обеспечивающим сохранность маркировки при хранении, транспортировании, погрузочно-разгрузочных работах, монтаже и эксплуатации.

5.7.3* Маркировка должна содержать:

_________________

* Нумерация соответствует оригиналу. - .

- наименование предприятия-изготовителя и его товарный знак;

- юридический адрес предприятия-изготовителя;

- условное обозначение емкости в соответствии с настоящим стандартом;

- заводской номер;

- дату изготовления;

- расчетное давление (МПа) и/или максимальный напор и относительную плотность рабочей среды;

- испытательное давление;

- рабочую температуру, соответствующую рабочему давлению;

- тип термопластичного футеровочного слоя, при его наличии.

5.7.4 Транспортную маркировку наносят по ГОСТ 14192 с нанесением манипуляционных знаков "Штабелировать запрещается", "Не катить".

5.8 Упаковка

Упаковку емкостей производят в соответствии с договором на изготовление и/или поставку емкости.

6 Требования безопасности и охрана окружающей среды

6.1 Требования безопасности

6.1.1 Емкости при контакте с ними не представляют опасности для человека, и работа с ними не требует специальных мер безопасности.

6.1.2 При подготовке производства и механической обработке емкостей в воздушную среду рабочей зоны выделяются пары стирола и ацетона, фрагменты стекловолокна, стеклянная пыль, пыль стеклокомпозитного материала, вызывающие раздражение слизистых оболочек глаз, раздражение кожи, зуд и оказывающие фиброгенное воздействие на верхние дыхательные пути. При подготовке смолы в рабочей зоне и при контроле процесса напыления, намотки или выкладки возможно попадание ее на кожу рук, что вызывает раздражение и дерматиты.

Предельно-допустимые концентрации (ПДК) и классы опасности указанных веществ в воздухе рабочей зоны по ГОСТ 12.1.005 и [1] приведены в таблице 6.1.

Таблица 6.1 - Предельно допустимые концентрации и классы опасности веществ

Вещество | ПДК | Класс опасности |

Пыль стеклокомпозита | 5 | 3 |

Стирол | 30/10 | 3 |

Пероксид цикелогексанона | 1 | 3 |

Стекловолокно | 2 | 3 |

Стеклянная пыль | 2 | 3 |

Ацетон | 200 | 4 |

6.1.3 При производстве, в том числе при механической обработке емкостей, должны выполняться требования безопасности в соответствии с ГОСТ 12.3.030.

6.1.4 Для защиты от вредного воздействия, указанного в 6.2, применяют средства коллективной и индивидуальной защиты работающих по ГОСТ 12.4.011.

6.1.5 Для защиты органов дыхания от паро- и газообразных вредных веществ необходимо использовать фильтрующие противогазовые респираторы РПГ-67 (патрон А) по ГОСТ 12.4.004. Для защиты органов дыхания от пыли и аэрозолей необходимо использовать респираторы ШБ-1 "Лепесток" по ГОСТ 12.4.028.

Для защиты кожи рук применяют пасту на основе ланолина, силиконовый крем для рук, технические резиновые перчатки по ГОСТ 20010, а также индивидуальные защитные дерматологические средства с маркировкой Пн, Пт, Ск и О по ГОСТ 12.4.068.

6.1.6 К работе с изделиями из стеклокомпозита могут допускаться лица не моложе 18 лет, прошедшие предварительный медицинский осмотр в соответствии с требованиями Минздрава России, специальное обучение, вводный инструктаж по технике безопасности, пожарной безопасности, а также сдавшие экзамены специальной комиссии.

6.1.7 Состояние воздуха рабочей зоны в производственных помещениях должно соответствовать санитарно-гигиеническим требованиям ГОСТ 12.1.005 и гигиеническим нормативам [1].

6.1.8 Производственные помещения, в которых изготавливают емкости, а также проводят их механическую обработку, должны быть оборудованы приточно-вытяжной вентиляцией по ГОСТ 12.4.021, а рабочие места - местными отсосами, обеспечивающими выполнение требований 6.1.7.

6.1.9 Ламинат неэлектропроводен, невзрывоопасен, относится к трудносгораемым материалам по ГОСТ 12.1.044.

6.1.10 Пожарную безопасность на предприятии и рабочих местах следует обеспечивать в соответствии с требованиями ГОСТ 12.1.004.

6.1.11 В местах производства работ с емкостью, а также вблизи мест складирования сырья и материалов запрещается разводить огонь, хранить легковоспламеняющиеся вещества.

6.1.12 Рабочие места и места складирования сырья и материалов должны быть оборудованы средствами пожаротушения (водой, пеной, песком, кошмой). При тушении изделий в закрытых помещениях следует использовать промышленные фильтрующие противогазы по ГОСТ 12.4.121, тип I.

6.1.13 В соответствии с правилами защиты от статического электричества по ГОСТ 12.1.018 оборудование должно быть заземлено. Относительная влажность в рабочем помещении должна соответствовать требованиям ГОСТ 12.1.005. Рабочие места должны быть снабжены резиновыми ковриками. Общая электробезопасность должна соответствовать требованиям ГОСТ Р 12.1.019.

6.1.14 Все оборудование, используемое в производственном процессе изготовления емкостей, должно отвечать требованиям ГОСТ 12.2.003.

6.2 Охрана окружающей среды

6.2.1 Применительно к использованию, транспортированию, хранению емкостей специальные требования к охране окружающей среды не предъявляют.

6.2.2 Выделяющиеся в атмосферу при производстве и механической обработке паро-, газообразные вещества и пыль не должны превышать норм ПДК, установленных гигиеническими нормативами [2].

6.2.3 Правила контроля качества воздуха населенных пунктов - по ГОСТ 17.2.3.01. Правила установления допустимых выбросов вредных веществ промышленными предприятиями - по ГОСТ 17.2.3.02.

6.2.4 При аварийной ситуации на предприятии требования к контролю и охране от загрязнения почв - по ГОСТ 17.4.3.04, требования ко охране поверхностных вод от загрязнения - по ГОСТ 17.1.3.13.

6.2.5 Обращение с отходами - по ГОСТ Р 52108. Неиспользуемые отходы производства подлежат утилизации, в случае невозможности утилизации отходы производства должны собираться и вывозиться в места захоронения с соблюдением требований [3] и по согласованию с органами Роспотребнадзора.

7 Правила приемки

7.1 Емкости принимают партиями. Партией считают любое количество емкостей, изготовленных по одному технологическому документу, технологическому процессу и одной конструкции и сопровождаемых одним документом о качестве.

Размер партии определяют условиями заказа. Допускается поштучная приемка.

7.2 Документ о качестве (паспорт) должен содержать:

- наименование предприятия-изготовителя и его товарный знак;

- юридический адрес;

- условное обозначение в соответствии с настоящим стандартом;

- номер партии;

- дату изготовления;

- результаты проведенных испытаний или подтверждение о соответствии качества изделия требованиям настоящего стандарта;

- обозначение настоящего стандарта.

7.3 Для проверки соответствия изделий требованиям настоящего стандарта проводят квалификационные, приемо-сдаточные, периодические испытания.

7.4 Квалификационные испытания проводятся при освоении производства емкостей, а также в следующих случаях:

- при изменении технологического процесса изготовления;

- при изменении марок используемого сырья и материалов;

- при изменении поставщика и/или изготовителя используемого сырья и материалов.

7.5 Приемо-сдаточные испытания проводят с целью контроля соответствия характеристик емкостей требованиям настоящего стандарта с применением сплошного контроля.

7.6 Периодические испытания проводят для периодического подтверждения качества емкостей и стабильности технологического процесса с целью подтверждения возможности продолжения изготовления емкостей по действующей технологической документации и продолжения ее приемки.

Периодические испытания проводятся не реже 1 раза в год на образцах, прошедших приемо-сдаточные испытания.

Изменение периодичности испытаний по любому из контролируемых показателей проводится по совместному согласованию изготовителя и потребителя и оговаривается в договоре на поставку.

7.7 Состав квалификационных, приемо-сдаточных и периодических испытаний, а также периодичность контроля и объем выборки приведены в таблице 7.1.

Таблица 7.1

Наименование показателя | Номер структурного элемента настоящего стандарта | Вид испытания | Количество образцов | |||||

Технические требования | Методы контроля | Квалифи- | Приемо- | Перио- | ||||

Емкость | ||||||||

Размеры и их предельные отклонения | 4.2.1, 5.3.2 | 8.1 | + | + | + | 100% | ||

Давление и деформация | 5.2.1, 5.3.1 | 8.2 | + | + | + | 100% | ||

Внешний вид | 5.2.3 | 8.3 | + | + | + | 100% | ||

Ламинат | ||||||||

Твердость по Барколу | 5.3.4 | 8.4 | + | + | + | По 8.4.3.4 | ||

Содержание остаточного мономера стирола | 5.3.5 | 8.5 | + | + | + | По 8.5 | ||

Ацетоновая проба | 5.3.6 | 8.6 | + | + | + | По 8.6 | ||

Предел прочности на межслойный сдвиг между профилем и ядром | 5.3.7 | 8.7 | + | + | + | По 8.7.3.3 | ||

Ламель | ||||||||

Удельный предел прочности при растяжении | Таблица 5.3, показатель 1 | 8.8 | + | + | + | По 8.8.3.3 | ||

Удельный модуль упругости при растяжении | Таблица 5.3, показатель 2 | 8.9 | + | + | + | По 8.8.3.3 | ||

Прочность соединения внахлестку при сдвиге | Таблица 5.3, показатель 3 | 8.10 | + | + | + | По 8.10.3.3 | ||

Содержание армирующего наполнителя | 5.3.9 | 8.11 | + | + | + | По 8.11.4.1 | ||

Термопластичный футеровочный слой | ||||||||

Предел прочности на сдвиг между термполастичным футеровочным слоем и ламинатом | 5.4.2 | 8.12 | + | + | + | По 8.12.3.3 | ||

Прочность на раздир между термопластичным футеровочным слоем и ламинатом | 5.4.2 | 8.13 | + | + | + | По 8.13.3.3 | ||

Предел прочности при растяжении сварного шва | 5.4.3 | 8.14 | + | + | + | По 8.14 | ||

Электрическая прочность сварных швов | 5.4.4 | 8.15 | + | + | + | По 8.15 | ||

Стойкость к действию рабочих сред* | 4.2.4, 5.4.6 | 8.16 | + | + | + | По 8.16 | ||

* Данный метод также применяют для термореактивного футеровочного слоя, требования к которому приведены в 5.5.3 | ||||||||

7.8 Результаты квалификационных испытаний оформляют протоколом.

Протокол квалификационных испытаний предъявляют потребителю по его требованию.

7.9 При получении неудовлетворительных результатов приемо-сдаточных испытаний определяют причины неудовлетворительных результатов, при необходимости проводят ремонт. После определения причин и ремонта проводят повторные испытания.

7.10 При получении неудовлетворительных результатов повторных приемо-сдаточных испытаний производство емкости не допускается вплоть до выявления и устранения причин несоответствия материала требованиям настоящего стандарта и получения удовлетворительных результатов новых испытаний.

7.11 Результаты приемо-сдаточных испытаний оформляют протоколом.

Протокол приемо-сдаточных испытаний должен быть включен в комплект сопроводительной документации.

7.12 При получении неудовлетворительных результатов периодических испытаний хотя бы по одному из показателей их переводят в категорию приемо-сдаточных до получения положительных результатов по данному показателю на трех произвольно взятых изделиях подряд.

7.13 Результаты периодических испытаний оформляют протоколом.

Протокол периодических испытаний предъявляют потребителю по его требованию.

8 Методы испытаний

8.1 Определение размеров и их предельных отклонений

Размеры емкостей и их отклонения следует измерять с помощью средств, обеспечивающих погрешность не более 30% установленного допуска на изготовление.

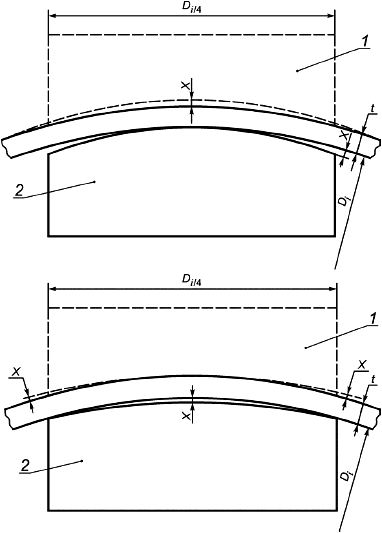

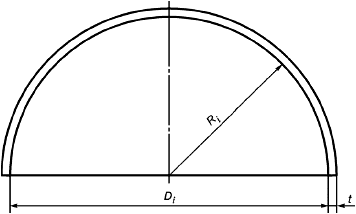

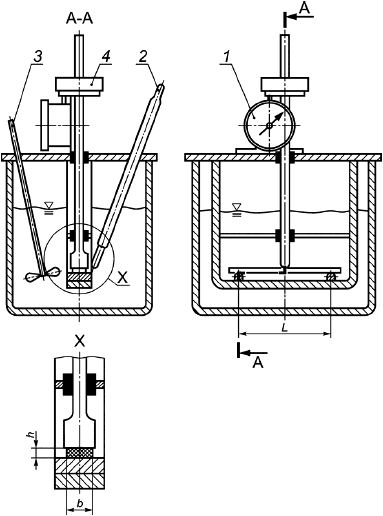

Профиль корпуса емкости цилиндрической или сферической формы и/или сферического днища измеряют по внутренней или по внешней поверхности корпуса с помощью шаблона (рисунок 8.1), имеющего длину, равную 1/4 внутреннего диаметра корпуса емкости и/или сферического днища.

D- внутренний диаметр; t - толщина; X - отклонение; 1 - шаблон для измерения внешнего диаметра; 2 - шаблон для измерения внутреннего диаметра

Рисунок 8.1 - Отклонение от круглой формы для цилиндрических корпусов емкостей

Глубину днищ измеряют от плоскости, проходящей через точку на высоте отбортовки.

8.2 Определение давления и деформации

8.2.1 Гидравлическому испытанию или испытанию вакуумом подлежат все напорные емкости после их изготовления.

Гидравлические испытания или испытания вакуумом емкостей проводит предприятие-изготовитель.

Гидравлические испытания или испытания вакуумом емкостей, транспортируемых частями и собираемых на месте монтажа, допускается проводить после их изготовления на месте установки.

8.2.2 Испытательное давление при гидравлическом испытании должно быть больше расчетного давления не менее чем в 1,3 раза.

При испытании вакуумом внутреннее испытательное давление должно быть таким, чтобы внешнее давление, воздействующее на емкость, было больше расчетного внешнего давления не менее чем в 1,3 раза.

Если напорная емкость проектировалась для полного вакуума, абсолютное значение внутреннего испытательного давления должно быть от 0 до 4 кПа.

При невозможности испытать емкость вакуумом, допускается создавать испытательное внутреннее давление, которое больше расчетного внешнего давления не менее чем в 1,5 раза.

8.2.3 Для гидравлического испытания емкости следует использовать воду. Температура воды должна быть не менее 7°С.

При заполнении емкости водой должен быть удален воздух из внутренних полостей.

8.2.4 При гидравлическом испытании давление равномерно поднимают с помощью нагнетательного насоса до значения, составляющего 50% от испытательного давления. После этого давление увеличивают с шагом 10% от испытательного давления до достижения испытательного давления.

Время выдержки под испытательным давлением должно быть не менее 60 мин.

После выдержки под испытательным давлением давление снижают до давления, равного 90% от испытательного давления, и выдерживают в течение 15 мин, после чего проводят визуальный осмотр наружной поверхности емкости.

При испытании вакуумом давление равномерно понижают с помощью пневматического насоса до значения, составляющего 50% от испытательного давления. После этого давление уменьшают с шагом 10% от испытательного давления до достижения испытательного давления.

Время выдержки под испытательным давлением должно быть не менее 60 мин.

После выдержки под испытательным давлением давление повышают до давления, равного 90% от испытательного давления, и выдерживают в течение 15 мин, после чего проводят визуальный осмотр наружной поверхности емкости.

8.2.5 Испытательное давление при гидравлическом испытании или испытании вакуумом контролируют двумя манометрами. Манометры выбирают одного типа, предела измерения, класса точности, одинаковой цены деления. Манометры должны иметь класс точности не ниже 2,5.

8.2.6 Деформацию при гидравлическом испытании или испытании вакуумом измеряют тензометрами.

8.2.7 После проведения гидравлического испытания вода должна быть полностью удалена.

8.2.8 Гидравлическое испытание допускается заменять пневматическим испытанием.

8.2.9 Испытание безнапорных емкостей проводят наливом воды до верхней кромки емкости.

8.2.10 Результаты испытаний считают удовлетворительными, если во время их проведения отсутствуют:

- падение давления по манометру;

- превышение значения деформации (см. 5.3.1);

- признаки разрушения, растрескивания, появления волосяных трещин на поверхности ламината;

- признаки дефектов в швах термопластичного футеровочного слоя.

8.3 Внешний вид поверхности емкости на соответствие требованиям таблицы 5.2 проводят путем визуального осмотра.

8.4 Определение твердости по Барколу

8.4.1 Сущность метода

Твердость образца определяют твердомером Баркола.

8.4.2 Оборудование

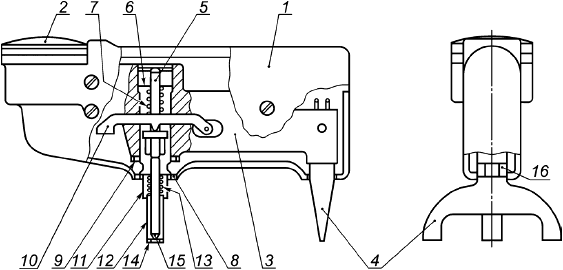

Твердомер Баркола (см. рисунок 8.2) состоит из индентора и индикаторного устройства.

1 - кожух; 2 - индикаторное устройство; 3 - корпус; 4 - опора; 5 - плунжер; 6 - верхняя гайка с направлением плунжера; 7 - пружина; 8 - нижняя гайка с направлением плунжера; 9 - стопорная гайка; 10 - рычаг; 11 - неподвижная втулка; 12 - подвижная направляющая втулка; 13 - пружина подвижной направляющей втулки; 14 - направляющее кольцо; 15 - наконечник индентора; 16 - регулировочное кольцо

Рисунок 8.2 - Типовая конструкция твердомера Баркола

Индентор должен быть изготовлен из закаленной стали в виде усеченного конуса. Угол наклона образующей индентора должен составлять 26 градусов, диаметр вершины индентора должен быть 0,157 мм.

Индикаторное устройство должно иметь шкалу со 100 делениями. Каждое деление должно соответствовать глубине проникновения в материал, равной 0,0076 мм.

8.4.3 Подготовка к испытанию

8.4.3.1 Подготовка образцов

Образцы для проведения всех видов испытаний изготавливают из исходных материалов, соответствующих требованиям настоящего стандарта, прошедших входной контроль и предназначенных для производства емкостей.

Технологические режимы и операции изготовления образцов должны соответствовать технологическим режимам и операциям производства емкостей.

8.4.3.2 Толщина образца должна быть не менее 1,5 мм, длина и ширина образцов - не менее 7 мм.

Поверхность образца должна быть чистой. На поверхности образца не допускается механических повреждений: царапин или отверстий.

8.4.3.3 Образец кондиционируют при стандартной атмосфере 23/50 по ГОСТ 12423 в течение 16 ч.

8.4.3.4 Количество образцов должно быть не менее 30.

8.4.3.5 Твердомер калибруют в соответствии с инструкцией изготовителя таким образом, чтобы индикаторное устройство показывало максимальное значение (100 делений) при измерении твердости на стеклянной поверхности и значение твердости, соответствующее значению изготовителя, на алюминиевом калибровочном диске, поставляемом вместе с твердомером.

8.4.4 Проведения испытания

8.4.4.1 Испытание проводят при 23°С и 50%-ной относительной влажности.

8.4.4.2 Образец помещают на твердую поверхность, чтобы избежать прогиба или деформации образца под давлением индентора. Индентор должен быть перпендикулярен плоскости образца. Твердомер держат между опорами и направляющей втулкой. Устанавливают твердомер на образец. Быстро прикладывают руками нагрузку и фиксируют максимальное показание индикаторного устройства, которое является значением твердости по Барколу. При проведении испытания следует избегать скольжения индентора по образцу.

8.4.5 Обработка результатов

За результат испытания принимают среднеарифметическое значение результатов испытания всех образцов.

8.5 Содержание остаточного мономера стирола определяют по ГОСТ Р 50303.

8.6 Ацетоновая проба

Хлопчатобумажную ткань размером 5х5 см смачивают в техническом ацетоне (ГОСТ 2768) и накладывают на поверхность образца на 3 мин. По истечении 3 мин ламинат не должен иметь признаков липкости. Размеры образца должны быть не менее размеров хлопчатобумажной ткани. Количество образцов должно быть не менее пяти.

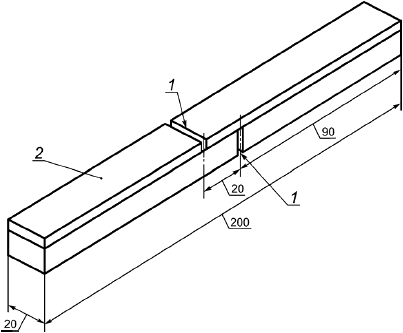

8.7 Определение предела прочности на межслойный сдвиг между профилем и ядром

8.7.1 Сущность метода

К профилям трехслойной конструкции прикладывают разнонаправленную нагрузку, действующую параллельно плоскости профилей, до разрушения образца.

8.7.2 Оборудование

Машина испытательная универсальная, обеспечивающая растяжение образца с заданной постоянной скоростью перемещения зажимов и измерения нагрузки с заданной погрешностью по ГОСТ 28840.

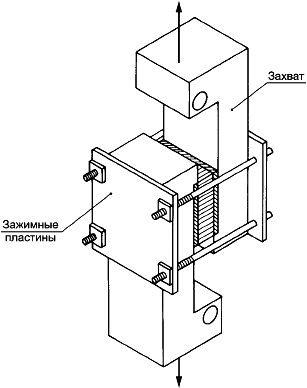

Захваты (см. рисунок 8.3). Конструкция захватов должна обеспечивать приложение нагрузки только к профилям трехслойной конструкции. Расстояние от края контактной площадки захвата до границы раздела профиля и ядра должно быть не менее 0,5 мм.

Пластины зажимные (см. рисунок 8.3), обеспечивающие крепление захватов на образце. Зажимные пластины должны быть стянуты таким образом, чтобы предотвратить их соскальзывания с захватов. Внутреннюю поверхность зажимных пластин покрывают смазочным материалом, обеспечивающим скольжение.

Рисунок 8.3 - Установка образца в захватах

8.7.3 Подготовка к испытанию

8.7.3.1 Подготовка образцов - по 8.4.3.1.

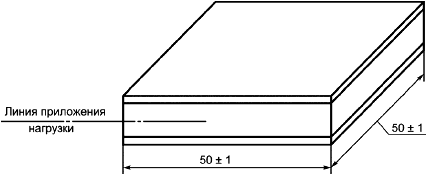

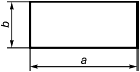

8.7.3.2 Форма и размеры образцов указаны на рисунке 8.4.

Рисунок 8.4 - Образец для испытаний на предел прочности на межслойный сдвиг

Ядро должно быть такой толщины, чтобы его центр находился на линии приложения нагрузки.

8.7.3.3 Для определения предела прочности на межслойный сдвиг используют не менее пяти образцов.

Если свойства ядра зависят от направления, испытание должно проходить на 10 образцах, по пять образцов в каждом направлении оси анизотропии.

8.7.3.4 Образцы кондиционируют при температуре (20±5)°С не менее 3 ч до начала проведения испытания. Температура проведения испытания - (20±5)°С.

8.7.4 Проведение испытания

Закрепляют образец в захватах и прикладывают разнонаправленную нагрузку к профилям трехслойной конструкции (см. рисунок 8.3) до тех пор, пока не произойдет разрушение. Скорость нагружения должна быть постоянной и должна находиться в пределах от 1,0 до 1,5 мм/мин.

8.7.5 Обработка результатов

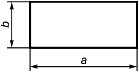

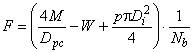

Предел прочности на межслойный сдвиг s, Н/мм, вычисляют по формуле

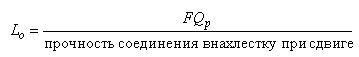

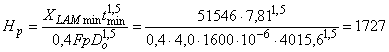

![]() , (8.1)

, (8.1)

где W - максимальная нагрузка, Н;

a - ширина образца, мм;

b - длина образца, мм.

За результат испытания принимают среднеарифметическое значение результатов испытания всех образцов.

8.8 Определение удельного предела прочности при растяжении

8.8.1 Сущность метода

К образцу прикладывают растягивающую нагрузку, вектор которой совпадает с основной осью образца, с постоянной скоростью до разрушения образца, или до тех пор, пока напряжение (нагрузка) или деформация (растяжение) не достигнут заданного значения. Во время проведения испытания измеряют нагрузку и удлинение, выдерживаемое образцом.

8.8.2 Оборудование

Машина испытательная универсальная по 8.7.2.

Экстензометр или тензометр с точностью измерения не менее ±1% во всем диапазоне измерения деформации.

Микрометр с точностью измерения не менее 0,01 мм.

8.8.3 Подготовка к испытанию

8.8.3.1 Подготовка образцов по 8.4.3.1.

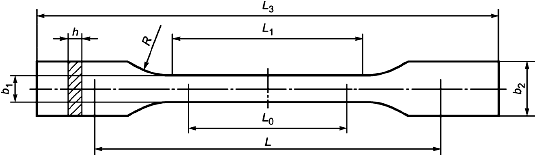

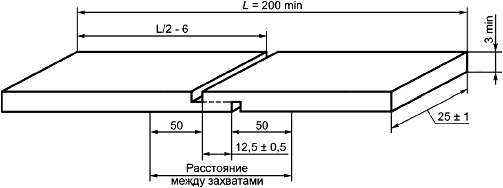

8.8.3.2 Форма и размеры образцов указаны на рисунке 8.5.

L - общая длина; L

- длина узкой параллельной части; R - радиус закругления; b

- ширина на концах; b

- ширина узкой части; h - толщина; L - исходное расстояние между захватами; L

- измерительная база

Рисунок 8.5 - Форма и размеры образцов

Размеры образцов должны соответствовать требованиям таблицы 8.1.

Таблица 8.1

Размер | Значение, мм |

Исходное расстояние между захватами | (115±1) |

Измерительная база | (50±0,5) |

Длина узкой параллельной части | (60±0,5) |

Общая длина |

|

Радиус закругления |

|

Ширина узкой части | (10±0,2) |

Ширина на концах | (20±0,2) |

Толщина | 2-10 |

| |

8.8.3.3 Количество образцов, необходимое для определения удельного предела прочности при растяжении в каждом направлении армирования, должно быть не менее пяти.

В случае разрушения образца при испытании в области зажимов данные в расчет не принимают, и образец заменяют.

8.8.4 Проведение испытания

8.8.4.1 Образцы устанавливают в зажимы испытательной машины. Образцы, армированные однонаправленными волокнами, устанавливают в зажимы таким образом, чтобы концевые выступы входили в зажим не менее чем на 7 мм.

8.8.4.2 Устанавливают предварительное напряжение. Значение предварительного напряжения , МПа, должно соответствовать неравенству

![]() , (8.2)

, (8.2)

где E - модуль упругости при растяжении, МПа.

Модуль упругости при растяжении E, МПа, вычисляют по формуле

![]() , (8.3)

, (8.3)

где - напряжение при растяжении, измеренное при деформации растяжения

=0,0025, МПа;

- напряжение при растяжении, измеренное при деформации растяжения

=0,0005, МПа.

Если после установки образца в зажимы, значение напряжения выше значения предварительного напряжения, удовлетворяющего формуле (8.2), то уменьшают напряжение путем перемещения траверсы испытательной машины со скоростью 1 мм/мин, пока значение предварительного напряжения не достигнет установленного значения, удовлетворяющего формуле (8.2).

8.8.4.3 Устанавливают экстензометры или тензометры. Определяют измерительную базу с точностью не менее 1%.

При применении оптических экстензометров на образец наносят контрольные метки для определения измерительной базы.

Экстензометры или тензометры устанавливают на одинаковом расстоянии от середины образца и на центральной линии образца.

8.8.4.4 Скорость проведения испытания должна быть 2 мм/мин.

8.8.5 Обработка результатов

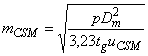

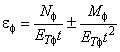

8.8.5.1 Удельный предел прочности при растяжении u, Н·м/мм·кг, вычисляют по формуле

![]() , (8.4)

, (8.4)

где F - максимальная растягивающая сила, Н;

b - ширина узкой части образца, мм;

m - масса на единицу площади однородного армирующего наполнителя, кг/м.

8.8.5.2 Если в наличии имеются только комбинированные образцы (например, испытание образцов, изготовленных из обрезков), в этом случае образцы могут не достигнуть полного предела прочности при растяжении.

Удельный предел прочности при растяжении допускается определять по минимальной растягивающей нагрузке, которую образец выдерживает без разрушения.

Примечание - Различная способность к растяжению разных ламелей может привести к разрушению ламели с одним типом армирования до достижения полной нагрузки в ламели с другим видом армирования. Результирующая передача нагрузки приведет к преждевременному разрушению образца.

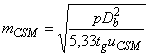

Удельный предел прочности при растяжении u, Н·м/мм·кг, вычисляют по формуле

![]() , (8.5)

, (8.5)

где - наименьшее значение из всех

.

Для каждого типа ламели максимальную допустимую деформацию при минимальном значении удельного предела прочности при растяжении вычисляют по формуле

![]() , (8.6)

, (8.6)

где X - удельный модуль упругости при растяжении ламели, Н·м

/мм·кг.

За результат испытания принимают среднеарифметическое значение результатов испытания всех образцов.

8.9 Определение удельного модуля упругости при растяжении

8.9.1 Сущность метода по 8.8.1.

8.9.2 Оборудование по 8.8.2.

8.9.3 Подготовка к испытанию по 8.8.3.

8.9.4 Проведение испытания

8.9.4.1 Образцы устанавливают в зажимы испытательной машины. Образцы, армированные однонаправленными волокнами, устанавливают в зажимы таким образом, чтобы концевые выступы входили в зажим не менее чем на 7 мм.

8.9.4.2 Прикладывают начальное растягивающее усилие (не более 10% от ожидаемого усилия при 0,2%-ной деформации растяжения), чтобы выпрямить образец; на экстензометре устанавливают 0.

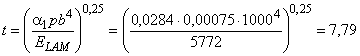

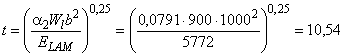

8.9.4.3 Постоянно увеличивают усилие, пока удлинение Z образца с измерительной базой 50 мм не достигнет значения 0,1 мм (0,2% деформации растяжения) и фиксируют значение усилия F

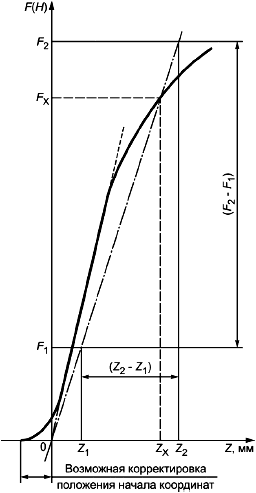

в этой точке (см. рисунок 8.6).

Если существует вероятность, что деформация растяжения, равная 0,2%, может повысить опасность растрескивания образца, допускается устанавливать деформацию растяжения, равную 0,1% (соответствующую видимому удлинению 0,05 мм при длине измерительной базы 50 мм).

Уменьшают начальное усилие, чтобы выпрямить образец.

8.9.5 Обработка результатов

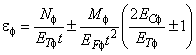

Удельный модуль упругости при растяжении X, Н·м

/мм·кг, вычисляют по формуле

![]() , (8.7)

, (8.7)

где m - масса на единицу площади однородного армирующего наполнителя образца, кг/м;

Х - суммарный единичный модуль упругости при растяжении, Н/мм.

Суммарный единичный модуль упругости при растяжении Х, Н/мм, вычисляют по формуле

![]() , (8.8)

, (8.8)

где (Z-Z

) - изменение видимого удлинения, мм (см. рисунок 8.6);

(F- F

) - изменение прикладываемого усилия, Н (см. рисунок 8.6);

L - измерительная база образца, мм;

b - ширина узкой части образца, мм.

За результат испытания принимают среднеарифметическое значение результатов испытания всех образцов.

Рисунок 8.6 - График видимого удлинения Z, в зависимости от усилия, F

8.10 Определение прочности соединения внахлестку при сдвиге

8.10.1 Сущность метода

К образцу прикладывают растягивающую нагрузку, вектор которой совпадает с основной осью образца, с постоянной скоростью до разрушения образца: отслаивание в межслойном соединении.

8.10.2 Оборудование

Машина испытательная универсальная по 8.7.2.

Инструмент режущий - полотно ножовочное по ГОСТ Р 53411.

8.10.3 Подготовка к испытанию

8.10.3.1 Подготовка образцов по 8.4.3.1.

8.10.3.2 Форма и размеры образцов указаны на рисунке 8.7.

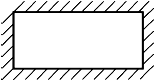

Рисунок 8.7 - Образец для испытания на прочность соединения внахлестку при сдвиге

Толщина образцов должна быть не менее 3 мм, длина - не менее 200 мм. Края образца должны быть ровными, но незакругленными или скошенными. Два параллельных надреза на противоположных сторонах образца на удалении друг от друга на 12,5 мм должны быть пропилены на всю ширину образца. Надрезы должны быть как можно более узкими и иметь параллельность в пределах 0,8 мм. Глубина надреза должна составлять половину толщины ламината плюс толщина одного слоя или половину толщины ламината +0,1/-0 мм, если количество слоев или толщина слоя неизвестна.

8.10.3.3 Испытание проводят на пяти образцах, если ламинат армирован матом из рубленого стекловолокна или изготовлен напылением.

Если ламинат армирован ровинговой тканью или другим направленным армирующим наполнителем, испытание проводят на 10 образцах, по пять образцов в каждом направлении оси анизотропии.

Образцы, которые разрушились преждевременно или имеют явные трещины, должны быть забракованы и испытания должны быть повторены.

8.10.3.4 Перед проведением испытания образцы кондиционируют при температуре (20±5)°С не менее 3 ч.

8.10.4 Проведение испытания

Образец помещают в зажимы испытательной машины и нагружают его до разрушения.

Скорость испытания должна быть в пределах от 5,0 до 6,5 мм/мин.

8.10.6* Обработка результатов

_________________

* Нумерация соответствует оригиналу. - .

Прочность соединения внахлестку при сдвиге S, Н/мм, вычисляют по формуле

![]() , (8.9)

, (8.9)

где W - максимальная нагрузка, Н;

a - расстояние между надрезами, мм;

b - ширина образца, мм.

За результат испытания принимают среднеарифметическое значение результатов испытания всех образцов.

8.11 Определение содержания армирующего наполнителя методом сжигания

8.11.1 Сущность метода

Сущность метода заключается в определении содержания армирующего наполнителя нахождением разницы между массами образца до и после сжигания.

8.11.2 Оборудование

Весы по ГОСТ Р 53228, с точностью измерения до 0,1 мг.

Тигель фарфоровый.

Печь муфельная, расположенная под вентиляционной вытяжкой и способная поддерживать заданную температуру в пределах ±20°С.

Эксикатор по ГОСТ 25336, содержащий осушитель.

Шкаф сушильный вентилируемый, поддерживающий температуру сушки (105±3)°С.

Линейка металлическая с пределом измерения 1000 мм по ГОСТ 427.

Инструмент режущий - нож или скальпель.

8.11.3 Подготовка к испытанию

Образец вырезают из ламината массой от 2 до 10 г.

8.11.4 Проведение испытания

8.11.4.1 Общие указания

Определение содержания стекловолокна осуществляется одновременно на двух идентичных образцах.

Результатом испытания является среднеарифметическое значение измерений, проведенных на двух образцах, при условии, что разница между двумя измерениями не более 5%. Если разница превышает указанную величину, проводят испытания на третьем образце, который должен быть максимально идентичным первым двум. Результатом испытания является среднеарифметическое значение измерений, проведенных на трех образцах.

8.11.4.2 Взвешивают чистый сухой тигель, результат взвешивания в граммах записывают с точностью до первого десятичного знака. Помещают в муфельную печь и устанавливают выбранную температуру и оставляют на 10 мин.

После охлаждения до температуры окружающей среды в эксикаторе взвешивают тигель повторно; если масса тигля изменилась, повторяют процедуру сначала.

Взвешивают чистый сухой тигель. Записывают массу m в граммах.

Помещают образец в тигель и высушивают в вентилируемом сушильном шкафу при температуре 105°С до постоянной массы.

Охлаждают тигель с образцом до температуры окружающей среды в эксикаторе и взвешивают еще раз. Записывают массу m в граммах.

Помещают тигель с образцом в муфельную печь, предварительно нагретую до температуры 625°С, и сжигают до постоянной массы.

Для образцов, армирующий наполнитель которых разрушается при температуре 625°С, допускается использовать температуру в диапазоне от 500°С до 600°С в соответствии с требованием нормативного или технического документа на армирующий наполнитель. Значение заданной температуры поддерживают в пределах ±20°С.

Охлаждают тигель с образцом после сжигания в эксикаторе до температуры окружающей среды, взвешивают и записывают массу m в граммах.

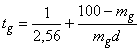

8.11.5 Обработка результатов

Массовую долю армирующего наполнителя M, %, для каждого образца вычисляют по формуле

![]() , (8.10)

, (8.10)

где m - масса тигля и остатка образца после сжигания, г;

m - масса сухого тигля, г;

m - масса сухого тигля и высушенного образца, г.

За результат испытания принимают среднеарифметическое значение результатов испытания всех образцов.

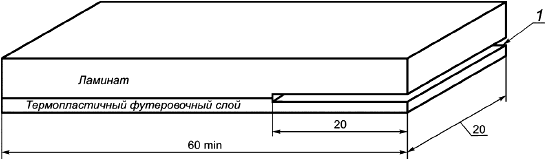

8.12 Определение предела прочности на сдвиг между термопластичным футеровочным слоем и ламинатом

8.12.1 Сущность метода

К образцу прикладывают растягивающую нагрузку, вектор которой совпадает с основной осью образца, с постоянной скоростью до тех пор, пока не произойдет разрушение образца.

8.12.2 Оборудование

Машина испытательная универсальная по 8.7.2.

Инструмент режущий по 8.10.2.

8.12.3 Подготовка к испытанию

8.12.3.1 Подготовка образцов - по 8.4.3.1. Образец вырезают из ламината, футерованного термопластичным материалом.

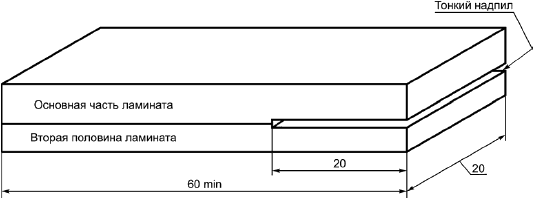

8.12.3.2 Форма и размеры образцов указаны на рисунке 8.8.

Термопластичный футеровочный слой и ламинат надпиливают на всю толщину, как показано на рисунке 8.8. Надпилы должны располагаться симметрично относительно центра образца и быть на расстоянии 20 мм друг от друга.

1 - надпил; 2 - термопластичный футеровочный слой

Рисунок 8.8 - Образец для определения предела прочности на сдвиг связи между термопластичным футеровочным слоем и ламинатом

8.12.3.3 Для определения предела прочности на сдвиг связи между термопластичным футеровочным слоем и ламинатом используют не менее трех образцов.

8.12.3.4 Перед проведением испытания образцы кондиционируют при температуре (20±5)°С не менее 3 ч. Температура проведения испытания (20±5)°С.

8.12.4 Проведение испытания

Образец устанавливают в зажимы испытательной машины таким образом, чтобы продольная ось образца совпадала с осью растяжения. Образец растягивают с постоянной скоростью (25±6) мм/мин до разрушения.

8.12.5 Обработка результатов

Предел прочности на сдвиг связи между термопластичным футеровочном слоем и ламинатом вычисляют по формуле (8.9).

За результат испытания принимают среднеарифметическое значение результатов испытания всех образцов.

Если образец разрушается за пределами надреза или предел прочности на сдвиг связи меньше значения, указанного в 5.4.2, испытание повторяют.

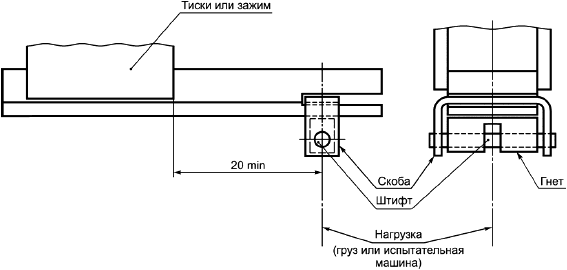

8.13 Определение прочности на раздир между термопластичным футеровочным слоем и ламинатом

8.13.1 Сущность метода

К термопластичному футеровочному слою прикладывают растягивающую нагрузку, действующую перпендикулярно плоскости образца, до разрушения образца.

8.13.2 Оборудование

Тиски или зажим.

Устройство для передачи нагрузки (скоба)

Набор грузов.

Инструмент режущий по 8.10.2.

8.13.3 Подготовка к испытанию

8.13.3.1 Подготовка образцов - по 8.4.3.1. Образец вырезают из ламината, футерованного термопластичным материалом.

8.13.3.2 Форма и размеры образцов указаны на рисунке 8.9.

1 - надпил

Рисунок 8.9 - Образец для определения предела прочности на раздир связи между термопластичным футеровочным слоем и ламинатом

По границе соединения термопластичного футеровочного слоя и ламината делают надпил глубиной 20 мм, как показано на рисунке 8.9.

8.13.3.3 Для определения предела прочности на раздир между термопластичным футеровочным слоем и ламинатом используют не менее пяти образцов.

8.13.3.4 Перед проведением испытания образцы кондиционируют при температуре (20±5)°С не менее 3 ч. Температура проведения испытания - (20±5)°С.

8.13.4 Проведение испытания

Образец закрепляют в тисках или в зажиме в горизонтальном положении и прикладывают нагрузку к термопластичному футеровочному слою при помощи подвешивания груза до отслаивания термопластичного футеровочного слоя от ламината. Нагрузка должна действовать в плоскости, перпендикулярной плоскости ламината во время испытания (см. рисунок 8.10).

Рисунок 8.10 - Схема нагружения образца

8.13.5 Обработка результатов

Предел прочности на раздир связи между термопластичным футеровочным слоем и ламинатом R, Н/мм, вычисляют по формуле

![]() , (8.11)

, (8.11)

где W - максимальная нагрузка, Н;

b - ширина образца, мм.

За результат испытания принимают среднеарифметическое значение результатов испытания всех образцов.

8.14 Предел прочности при растяжении сварного шва термопластичного футеровочного слоя определяют по ГОСТ 16971 (подраздел 3.2).

8.15 Электрическую прочность термопластичного футеровочного слоя определяют по ГОСТ 6433.3. Испытывают квадратные образцы размером 150х150 мм. Для определения электрической прочности используют такое количество образцов, чтобы в результате испытания получить не менее пяти пробоев.

8.16 Стойкость к действию химических сред термопластичного футеровочного слоя определяют по ГОСТ 12020 (раздел 2). Форма, размеры и количество образцов - по 8.8.

9 Транспортирование и хранение

9.1 Транспортирование

9.1.1 Транспортирование емкостей производят любым видом транспорта в соответствии с правилами перевозки грузов, действующими на данном виде транспорта, и требованиями, установленными в договоре на поставку данной продукции.

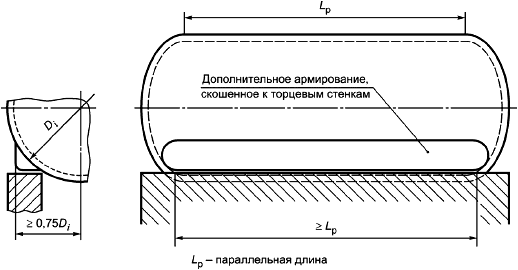

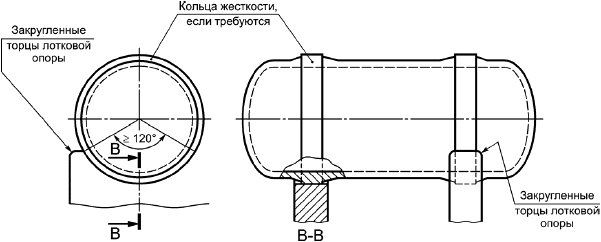

9.1.2 При транспортировании необходимо использовать технологические опоры или ложементы с резиновой или войлочной прокладкой для предупреждения перенапряжений емкостей.

9.1.3 При транспортировании емкости должны надежно крепиться стропами или ремнями. Необходимое число опор и мест крепления при транспортировании определяют расчетом.

9.1.4 При погрузочно-разгрузочных работах необходимо применять грузоподъемные средства, исключающие повреждения емкости.

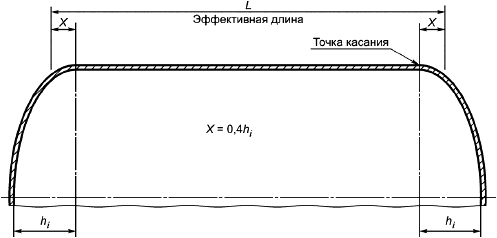

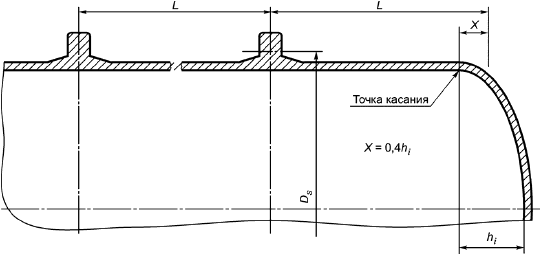

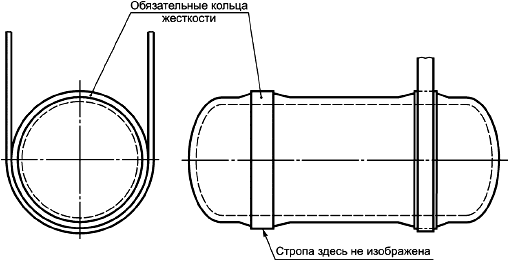

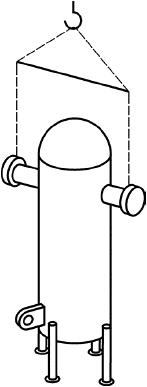

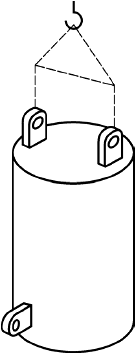

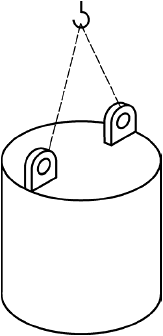

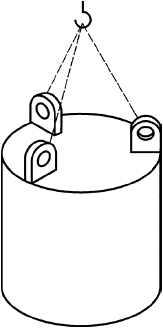

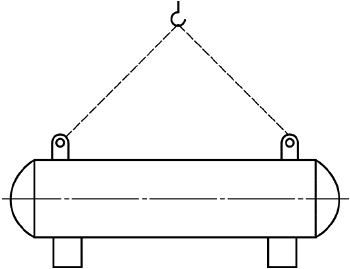

Подъем емкости осуществляют в соответствии со схемами, указанными на рисунках 9.1-9.3.

Запрещено производить подъем заполненной емкости.

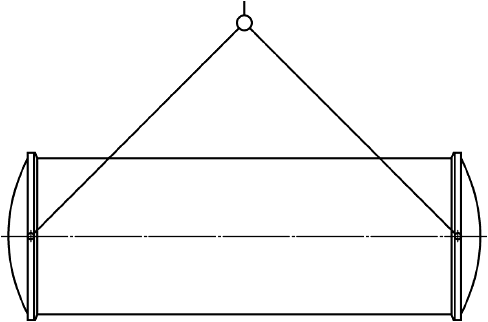

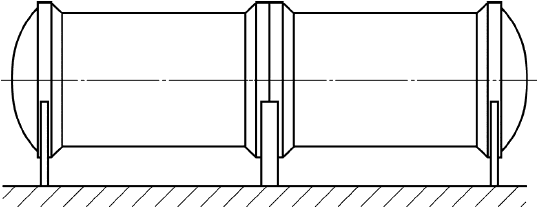

Рисунок 9.1 - Подъем емкости с использованием цапф в горизонтальном положении

Рисунок 9.2 - Подъем емкости с использованием ременных чалок в горизонтальном положении

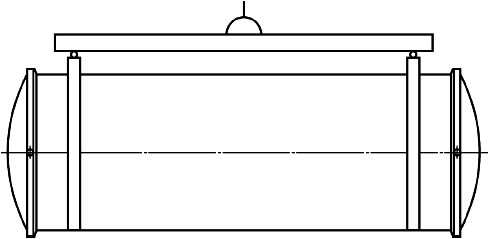

Рисунок 9.3 - Подъем емкости вертикального исполнения за цапфы

9.2 Хранение

9.2.1 Емкости следует хранить в складских помещениях, под навесом или на открытых площадках при температуре окружающей среды и относительной влажности не ниже, чем условия эксплуатации.

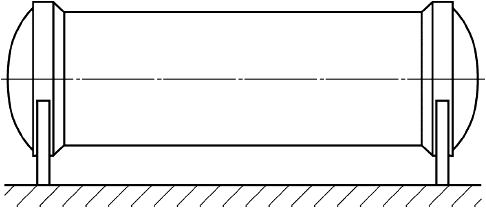

9.2.2 Емкости хранят в горизонтальном положении на технологических опорах или ложементах с резиновой или войлочной прокладкой. Емкости объемом до 50 м хранят на двух опорах объемом более 50 м

или на трех опорах, в соответствии с рисунками 9.4-9.5.

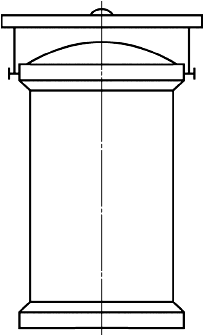

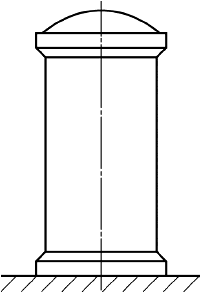

Емкости вертикального исполнения допускается хранить в вертикальном положении с опорой на всю поверхность днища, в соответствии с рисунком 9.6.

Рисунок 9.4 - Хранение емкости на двух опорах

Рисунок 9.5 - Хранение емкости на трех опорах

Рисунок 9.6 - Хранение емкости вертикального исполнения в вертикальном положении

10 Указания по эксплуатации

10.1 На каждую емкость, в зависимости от цели применения, должна быть разработана и утверждена предприятием-изготовителем "Инструкция по эксплуатации, содержанию и ремонту".

10.2 Расчет конструкции ламината в зависимости от формы емкостей или днищ, а также в зависимости от области применения приведен в приложениях А-Х.

10.2 Выкладка

10.2.1 Требуемое количество смолы, катализатора или отвердителя и любого другого ингредиента, такого как наполнитель, должно быть точно измерено и тщательно перемешано.

10.2.2 Следует избегать избыточного давления при прикатке валиком, чтобы не нарушить распределение армирующего наполнителя или не разрушить волокна.

10.2.3 Если укладку армирующего наполнителя производят под углом, необходимо убедиться, что волокна повышенной прочности направлены соответствующим образом, чтобы обеспечить требуемую прочность.

10.3 Термопластичные футеровочные слои

10.3.1 Адгезия между термопластичным слоем и ламинатом (см. 5.1.2.7) должна быть обеспечена:

- химическим травлением и грунтованием;

- смолой;

- использованием стекловолокна и подкладочного слоя.

10.3.2 Для емкостей с узкими горловинами (менее 75 мм), в которых невозможно применить подкладочный слой, рекомендуется использовать полипропиленовый футеровочный чулок.

10.3.3 Если в качестве футеровочного материала применяется поливинилхлорид, во всех листах необходимо снять напряжение в печи при температуре от 120°С до 140°С в течение заданного времени.

10.3.4 Все операции с листами, вызывающие деформации: сгибание под прямым углом или сгибание на малые радиусы - должны выполняться в горячем состоянии.

Футеровочные листы должны располагаться таким образом, чтобы места их соединений не находились в углах. Продольные стыки должны быть смещены относительно друг друга насколько возможно. Все места соединения должны располагаться таким образом, чтобы избежать областей высокой местной деформации, например, в таких местах, как горловины и у опор. Не допускаются стыки внахлест: исключение может быть сделано, если в качестве футеровочного материала используют фторированный этилен-пропилен, например, в месте соединения горловин.

10.3.5 Перед сваркой листов свариваемые края должны быть очищены. Если в качестве подкладочного слоя используют стеклоткань, она должна быть убрана на расстояние от 3 до 6 мм с каждой стороны места соединения, чтобы волокна не попали в сварной шов.

10.3.6 Сварку листов осуществляют с помощью газовой сварки или нагревательной плитой.

10.3.7 Все швы должны проникать на всю толщину между листами, быть без зазубрин и микроканалов.

Со стороны ламинирования шов не должен выступать более чем на 1 мм.

Первый слой ламината, укладывающийся в области шва, может быть электропроводящим с целью улучшения контроля.

11 Гарантии изготовителя

11.1 Изготовитель гарантирует соответствие емкостей требованиям настоящего стандарта при соблюдении условий транспортирования и хранения.

11.2 Гарантийный срок хранения емкостей - 2 года.

Приложение А

(справочное)

Допустимые и расчетные нагрузки

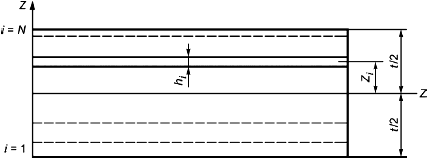

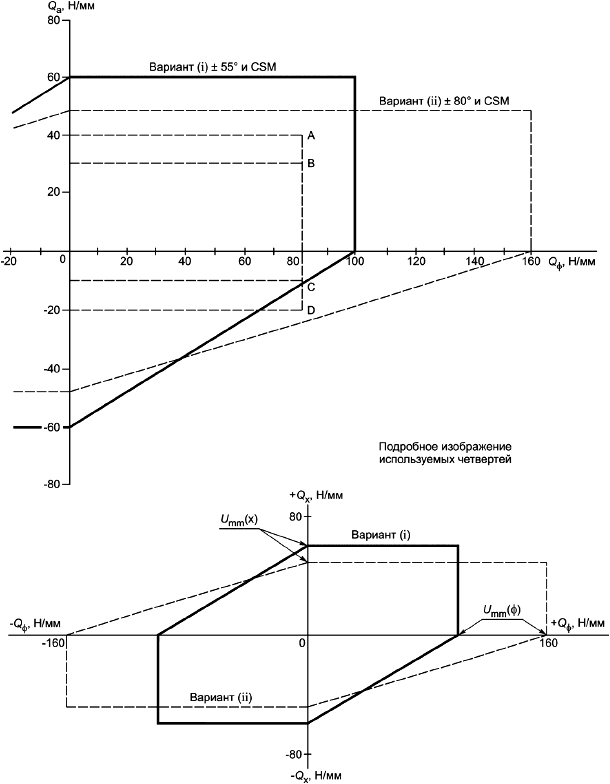

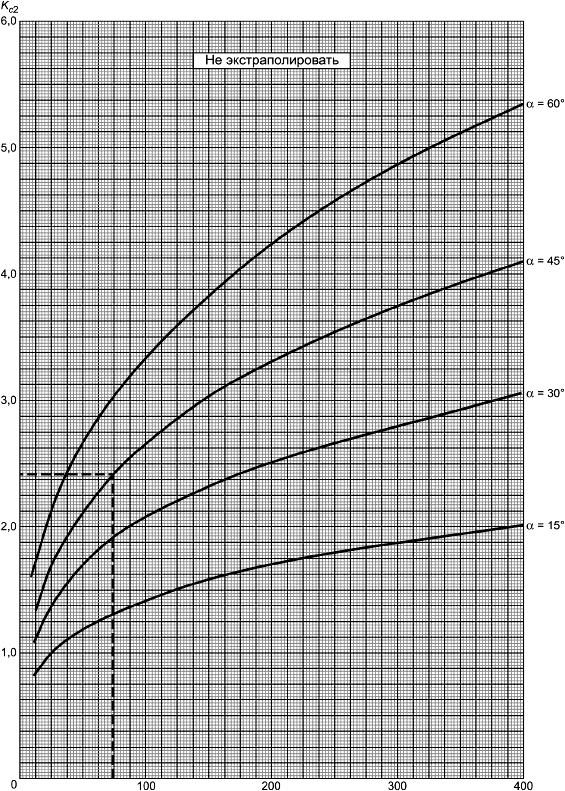

Примечание - При расчете конструкции ламинатов предпочтительнее оперировать линейно распределенной нагрузкой Н/мм, а не механическим напряжением Н/мм.

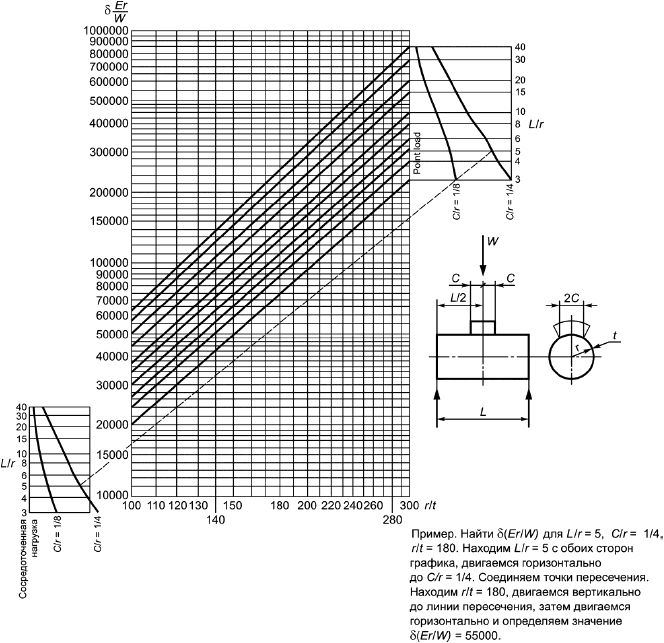

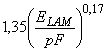

А.1 Предельно допустимая удельная нагрузка u для каждого типа ламели должна определяться по свойствам материала, приведенным в таблице 5.1, в соответствии с А.2-А.6 (см. пример с решением и сокращенный метод расчета в приложении Р).

При расчетах на прочность термопластичный футеровочный слой не учитывается.

Примечания

1 Если при расчете конструкции требуется использовать допустимые сжимающие удельные нагрузки, то эти нагрузки необходимо определять в соответствии с А.2-А.6, подставляя удельный предел прочности при сжатии u вместо удельного предела прочности при растяжении u в формуле (А.2).

2 Удельный предел прочности при сжатии u вычисляют для каждой рассматриваемой ламели в соответствии с приложением Ч.

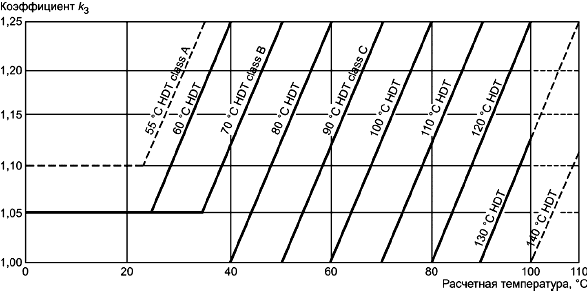

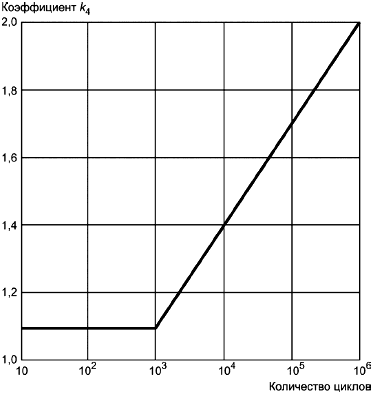

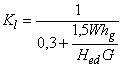

А.2 Общий расчетный коэффициент K вычисляют по формуле

K=3·k·k

·k

·k

·k

, (А.1)

где 3 - константа, которая отражает уменьшение прочности материала, вызванное долгосрочной нагрузкой (требуется также при расчете нагрузок в воздушной среде);

k - коэффициент, соответствующий методу производства;

k - коэффициент, соответствующий длительному режиму работы;

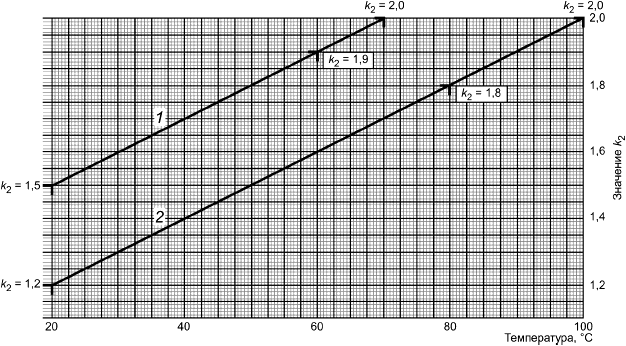

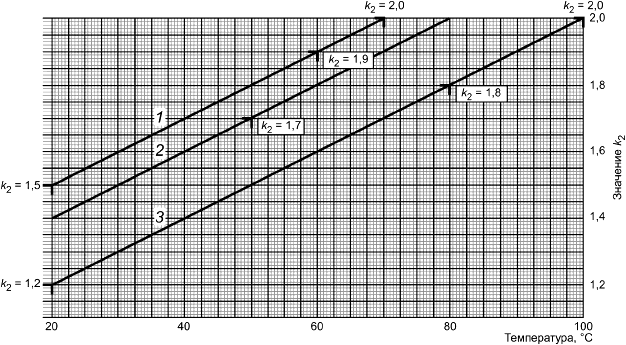

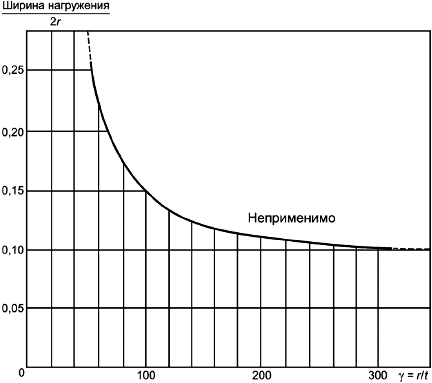

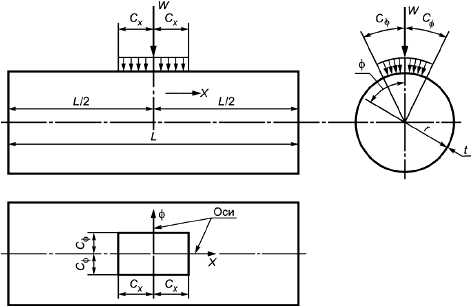

k - коэффициент, соответствующий температуре;

k - коэффициент, соответствующий циклическим нагрузкам;

k - коэффициент, соответствующий процедуре отверждения.

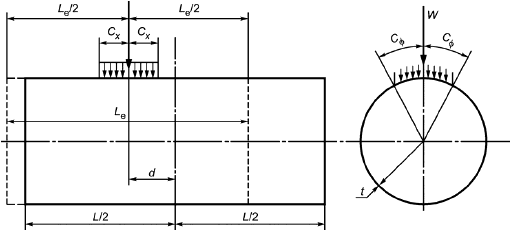

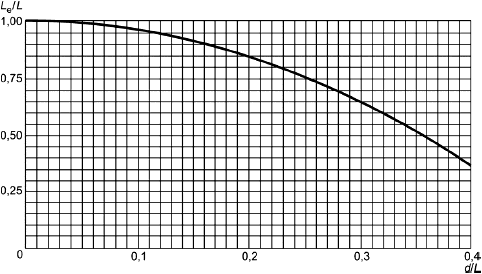

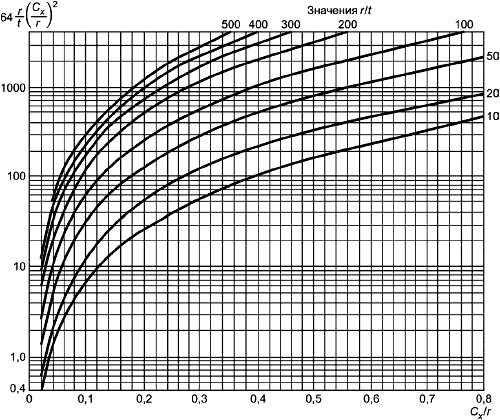

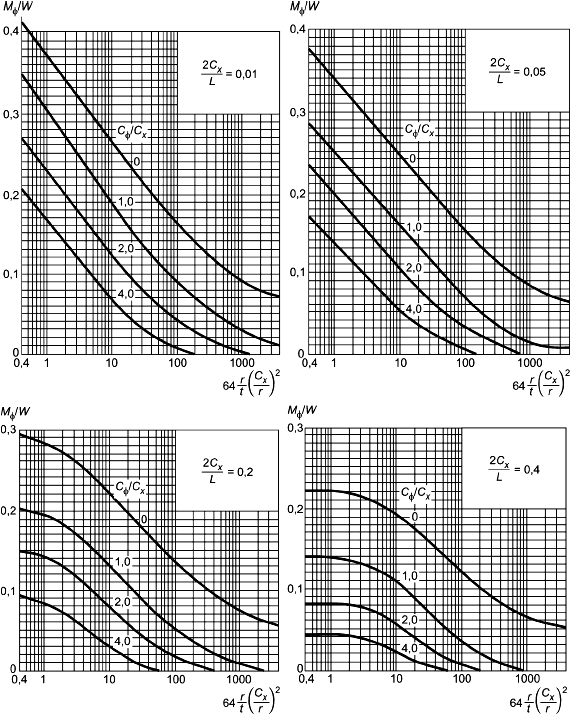

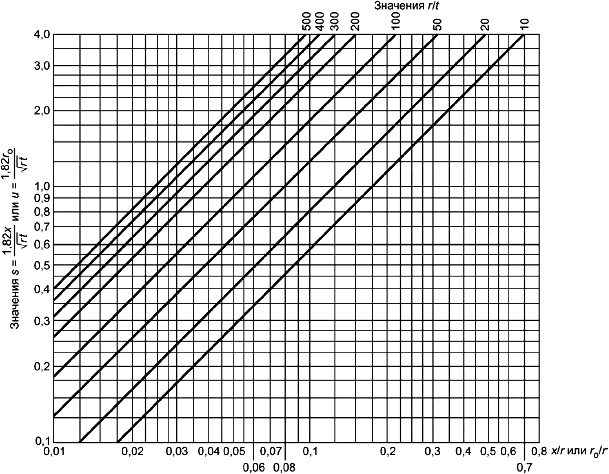

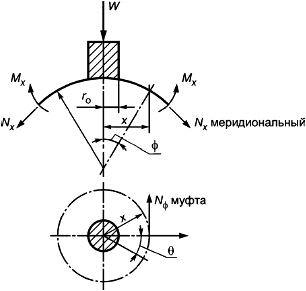

Общий расчетный коэффициент K для всех емкостей должен быть не менее 8.