ГОСТ Р ЕН 12568-2013

Группа Т58

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Система стандартов безопасности труда

ОБУВЬ СПЕЦИАЛЬНАЯ. ПРОТЕКТОРЫ ДЛЯ СТУПНЕЙ И ГОЛЕНИ

Технические требования и методы испытаний

Occupational safety standards system. Footwear special protectors for the feet and legs. Technical requirements and methods of tests

ОКС 13.340.50

Дата введения 2014-12-01

Предисловие

1 ПОДГОТОВЛЕН Открытым акционерным обществом "Центральный научно-исследовательский институт кожевенной промышленности" (ОАО "ЦНИИКП") на основе собственного аутентичного перевода на русский язык стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом средств индивидуальной защиты ТК 320 "СИЗ"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 22 ноября 2013 г. N 2113-ст

4 Настоящий стандарт идентичен европейскому региональному стандарту ЕН 12568-2010* "Протекторы для ступней и голени. Требования и методы испытания для носков обуви и металлических вставок (прокладок) от проникновения" (EN 12568:2010 "Foot and leg protectors. Requirements and test methods for toecaps and penetration resistant inserts").

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5 (пункт 3.5)

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в ГОСТ Р 1.0-2012 (раздел 8). Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (gost.ru)

1 Область применения

Настоящий стандарт устанавливает требования и методы испытаний защитных подносков и антипрокольных стелек, предназначенных для использования в обуви (например, как описано ЕН ИСО 20345, ЕН ИСО 20346 и ЕН ИСО 20347).

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты*:

_______________

* Таблицу соответствия национальных стандартов международным см. по ссылке. - .

ЕН ИСО 20345:2011 Средства индивидуальной защиты. Защитная обувь (EN ISO 20345:2011 Personal protective equipment - Safety footwear)

EH ИСО 20346:2004 Средства индивидуальной защиты. Безопасная обувь (ИСО 20346:2004) (EN ISO 20346:2004 Personal protective equipment Protective - footwear)

EH ИСО 20347:2012 Средства индивидуальной защиты. Производственная обувь (ИСО 20347:2012) (EN ISO 20347:2012 (Personal protective equipment - Occupational footwear)

Для датированных ссылок применяют только указанный стандарт. Для недатированных ссылок применяют самый последний вариант стандарта (включая все изменения и поправки).

3 Термины и определения

В настоящем стандарте применены термины с соответствующими определениями по ЕН ИСО 20345:2011, ЕН ИСО 20346:2004, ЕН ИСО 20347:2012, а также следующие термины с соответствующими определениями:

3.1 внутренний носок (internal toe cap): Носок для защиты ног от механических повреждений и воздействия сжатия, находящийся внутри обуви в носочной части.

3.2 наружный носок (external toe cap): Носок для защиты ног от механических повреждений и воздействия сжатия, находящийся снаружи обуви в носочной части.

3.3 антипрокольная стелька (penetration resistant insert): Компонент обуви для защиты ног от механического проникновения (прокола).

4 Требования для носков

4.1 Общие требования

Таблица 1 - Основные требования для носков и количество образцов для испытаний

Характеристика | Подпункт | Металлический носок | Неметаллический носок | Количество образцов для испытаний |

Окончательная обработка | 4.2.1 | X | X | 1 образец каждого размера правый и левый |

Внутренняя длина | 4.2.2.1 | X | X | 1 образец каждого размера правый и левый |

Ширина фланца | 4.2.2.2 | X | X | 1 образец каждого размера правый и левый |

Сопротивление удару | 4.2.3 | X | X | 1 образец каждого размера правый и левый |

Сопротивление сжатию | 4.2.4 | X | X | 1 образец каждого размера правый и левый |

Сопротивление коррозии | 4.3 | X | - | 3 образца разных размеров |

Устойчивость к старению и воздействиям окружающей среды | 4.4 | - | X | 2 образца для каждого вида воздействия |

"X" - "Испытание должно быть выполнено"; | ||||

Каждый отдельный результат испытания должен соответствовать действующим требованиям, в противном случае общий результат для всей партии считают отрицательным. За результат испытаний по одному определяемому показателю в протоколе испытаний указывают худшее значение из нескольких полученных результатов испытаний.

4.2 Требования для всех типов носков

4.2.1 Окончательная обработка

Носки должны быть обработаны так, чтобы быть свободными от поверхностных рисок или дефектов и не должны иметь заусенцев и острых краев, дефектов разделения или расслаивания между слоями материала.

4.2.2 Измерения

4.2.2.1 Внутренняя длина

Измерение внутренней длины носков проводят в соответствии с 5.2.1. Внутренняя длина подносков должна быть не менее соответствующего значения, указанного в таблице 2.

Таблица 2 - Минимальная внутренняя длина носков

Номер носка | 5 и ниже | 6 | 7 | 8 | 9 | 10 и выше |

Минимальная внутренняя длина, мм | 34 | 36 | 38 | 39 | 40 | 42 |

Примечание - Указанная система нумерации для подносков не идентична любой другой системе нумерации для обуви. | ||||||

4.2.2.2 Ширина фланца

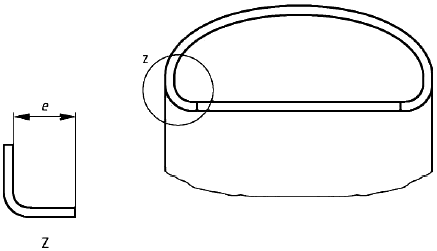

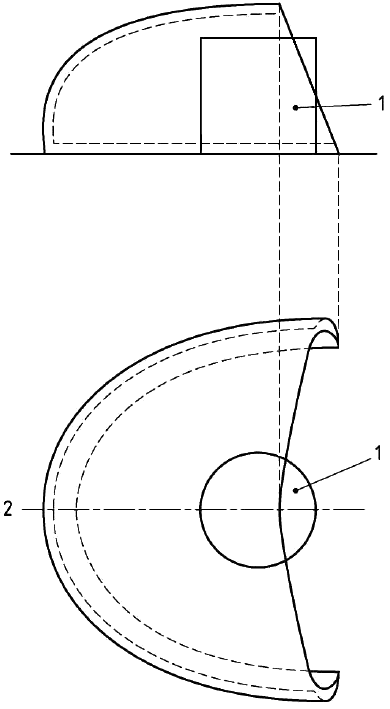

Если носки отформованы с фланцем, то внутренняя ширина фланца () должна быть не более 10 мм, как показано на рисунке 1.

- ширина фланца носка

Рисунок 1 - Изображение фланца носка и его ширины ""

4.2.3 Сопротивление удару

При испытании носков в соответствии с 5.2.2 на сопротивление удару энергией (100±2) Дж (носки для безопасной обуви) или (200±4) Дж (носки для защитной обуви), минимальный зазор в момент удара должен соответствовать требованиям таблицы 3.

Кроме того, носок после испытания не должен иметь острых краев или любых трещин, проходящих через материал (например, через которые может быть виден свет).

4.2.4 Сопротивление сжатию

При испытании носков в соответствии с 5.2.3 на сопротивление сжатию при силе воздействия (10±0,1) кН (носки для безопасной обуви) или (15±0,15) кН (носки для защитной обуви) минимальный зазор в момент сжатия должен соответствовать требованиям таблицы 3.

Таблица 3 - Минимальный зазор под носками при ударе и сжатии

Номер носка | 5 и ниже | 6 | 7 | 8 | 9 | 10 и выше |

Минимальный зазор под внутренним носком (мм) | 19,5 | 20,0 | 20,5 | 21,0 | 21,5 | 22,0 |

Минимальный зазор под наружным носком (мм) | 24,5 | 25,0 | 25,5 | 26,0 | 26,5 | 27,0 |

Кроме того, носок после испытания не должен иметь острых краев или любых трещин, проходящих через материал (например, через которые может быть виден свет).

Примечание - Требования 4.2, 4.3 и 4.4 не исключают выпуск носков с перфорацией.

4.3 Специальные требования для металлических носков - сопротивление коррозии

И до и после испытания металлических носков в соответствии с 5.3, они не должны иметь более чем три области коррозии, ни одна из которой не должна быть более 2 мм в любом направлении.

4.4 Специальные требования для неметаллических носков - Устойчивость к старению и воздействию окружающей среды

Когда неметаллические носки подвергнуты каждому из воздействий, описанных в 5.4, а после этого испытаны в соответствии с методом, описанным в 5.2.2 на сопротивление удару энергией (100±2) Дж (носки для безопасной обуви) или (200±4) Дж (носки для защитной обуви), минимальный зазор в момент удара должен соответствовать требованиям таблицы 3.

Кроме того, носок после испытания не должен иметь острых краев или любых трещин, проходящих через материал (например, через которые может быть виден свет).

5 Методы испытаний носков

5.1 Общие требования

Проверяют одну пару образцов каждого размера. Исключения делают для некоторых характеристик, как определено в таблице 1. Если на равных образцах испытания приводят к различным результатам, то в протоколе испытаний указывают худший результат.

Если доступны образцы только одного размера, то должны быть проверены две пары носков.

Каждое из воздействий, указанных в 5.4, должно быть проверено на новых образцах.

5.2 Методы испытаний для всех типов носков

5.2.1 Определения внутренней длины носка

5.2.1.1 Определения испытательной оси

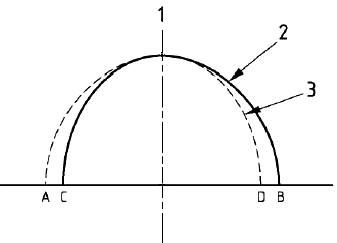

Размещают левый носок его задней стороной на одной линии с основной и обводят его контур. Повторяют эту процедуру с правым носком пары, размещая его на ту же самую основную линию так, чтобы контуры носков совпали (рисунок 2).

1 - испытательная ось; 2 - правый носок; 3 - левый носок,

,

,

- точки, где контуры правых и левых носков пересекаются на основной линии

Рисунок 2 - Определение испытательной оси

Отмечают четыре точки ,

,

и

, где контуры правых и левых носков пересекаются на основной линии. Строят перпендикуляр из основной линии к середине между точками

или

. Это испытательная ось обоих носков.

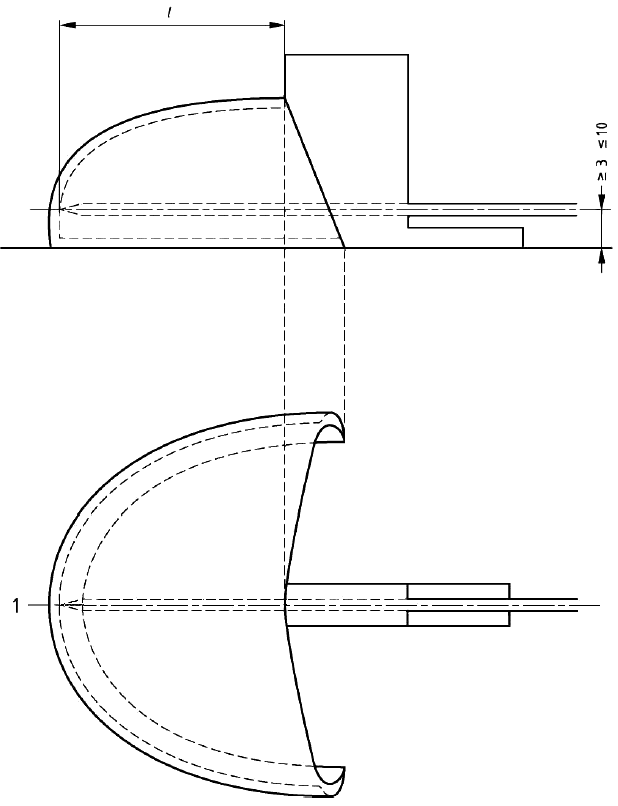

5.2.1.2 Проведение испытания

Помещают носок открытой стороной вниз на ровную поверхность. Используя соответствующий измерительный прибор, измеряют внутреннюю длину, I, вдоль испытательной оси от носка до заднего края на расстоянии 3 мм и 10 мм выше и параллельно той поверхности, на которую этот носок опирается.

1 является максимальной длиной, которая может быть измерена.*

________________

* Текст документа соответствует оригиналу. - .

1 - испытательная ось

- внутренняя длина носка

Рисунок 3 - Измерение внутренней длины носка

5.2.2 Определение сопротивления удару

5.2.2.1 Аппаратура

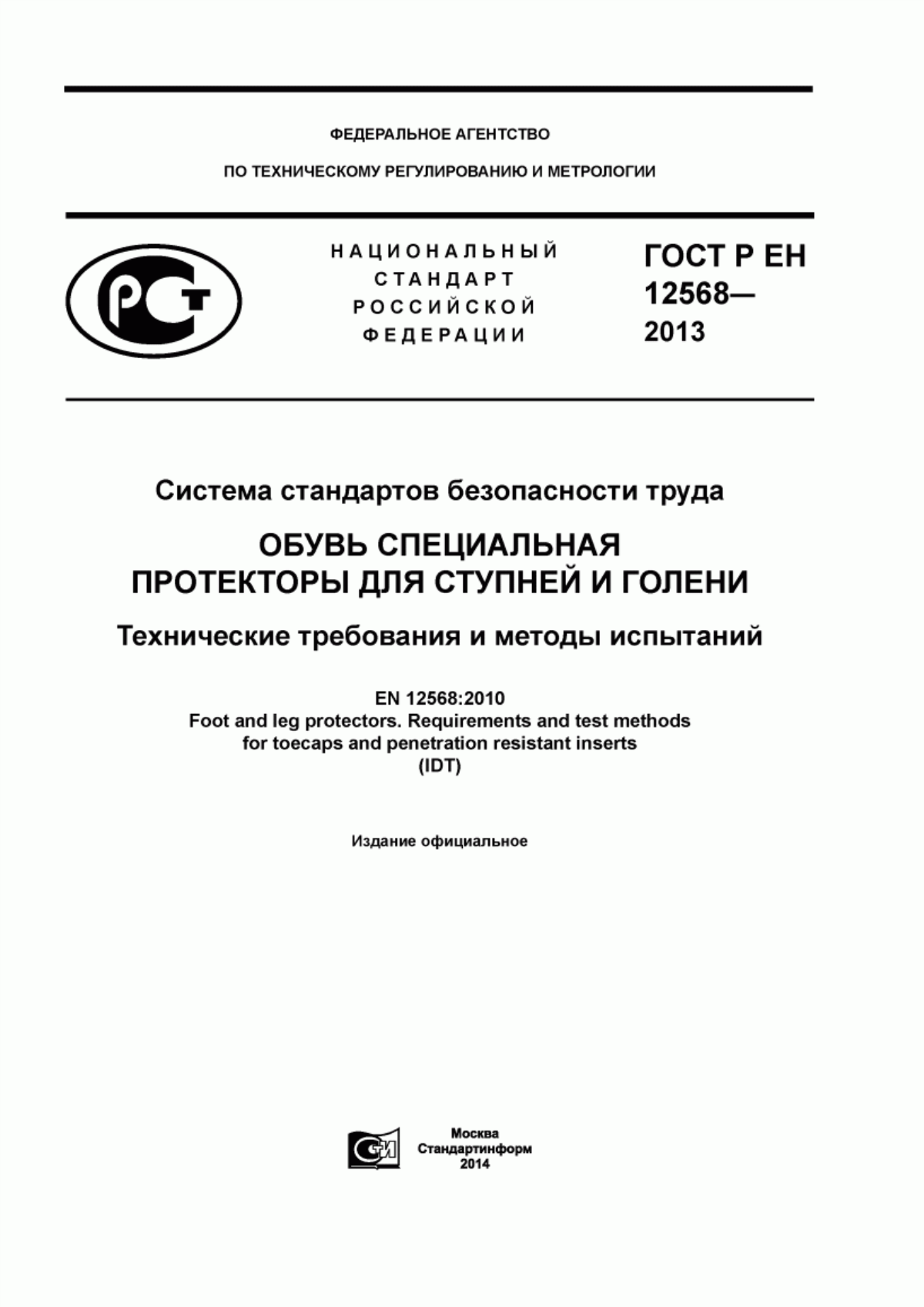

Ударная машина, состоящая из массивного основания (не менее 600 кг) с прикрепленного к нему болтами металлического блока размером не менее (400х400х40) мм, а также вмонтированного металлического маятника массой (20±0,2) кг, приспособленного для свободного падения по вертикали с установленной высоты и обеспечивающего требуемую энергию удара.

Машину регулируют так, чтобы она поймала маятник после первого удара, ударив образец только один раз.

5.2.2.1.1 Аппарат для испытания сопротивления удару оснащен стальным бойком массой (20±0,2) кг, свободно падающим в вертикальных направляющих с заданной высоты, чтобы дать необходимую энергию воздействия, определяемую как потенциальная энергия.

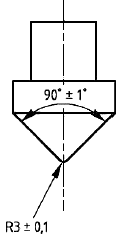

Ударный металлический маятник (рисунок 4), изготовленный из стали с твердостью по Роквеллу (Rockwell) не менее 60 HRC, имеющий форму клина длиной не менее 60 мм, с прямоугольными поверхностями высотой не менее 40 мм, образующих угол (90±1)°. Вершина, где поверхности соприкасаются, должна иметь радиус (3±0,1) мм. При испытании вершина должна быть параллельной в пределах ±2° к основанию зажимного устройства.

Рисунок 4 - Ударный металлический маятник боек

Основание аппарата должно быть компактным, максимально без упругих структур. Основание аппарата должно иметь массу не менее 600 кг и металлического блок* размером, по крайней мере, 400400 мм

40 мм (глубина), прикрепленный к основанию болтами.

________________

* Текст документа соответствует оригиналу. - .

Аппарат должен свободно стоять на плоской и ровной площадке, которая достаточно большая и жесткая, чтобы держать испытательное оборудование. Должен быть предусмотрен механизм, чтобы поймать боек после первого удара, так как испытуемый образец ударяют только один раз.

5.2.2.1.2 Зажимное устройство, состоит из стальной пластины толщиной не менее 19 мм и размерами 150 мм150 мм, минимальной твердостью 60 HRC с возможностью легкого зажима носка, который не будет ограничивать никакой боковой деформации носка в течение испытания.

Зажимное устройство, состоящее из гладкой металлической плиты толщиной не менее 19 мм, площадью (150х150) мм, твердостью не менее 60 HRC зажимного болта для прижима образца к плите так, чтобы не ограничить любое боковое расширение подноска во время испытания.

Пример подходящего устройства зажима показан на рисунке 5.

Размеры в миллиметрах

1 - раздвоенный зажим; 2 - носок; 3 - скругленная пластина; 4 - пружина; 5 - зажимной рычаг

Рисунок 5 - Пример подходящего устройства зажима носка

Носок зажимают в необходимом положении передней частью вилочного зажима, завинчивающегося в одном из резьбовых отверстий в зависимости от размера носка.

Носок зажимают в задней части скругленной пластиной, привернутой к скользящей направляющей. Скругленная пластина лежит выше фланца на задней кромке носка и прижимает носок к вилочному зажиму с силой от 100 Н до 200 Н.

Скользящая направляющая подпружинена таким образом, чтобы, когда носок ударяют бойком, она двигалась назад вдоль своей оси относительно пружины. Для замены носка скругленную пластину возвращают поворотом зажимного рычага.

5.2.2.1.3 Цилиндр, изготовленный из формовочной глины с ровными концами, диаметром (25±2) мм и высотой (28±2) мм для носков до размера 5 включительно, и (30±2) мм для носков выше размера 5.

5.2.2.1.4 Измерительный прибор с круговой шкалой, точностью до 0,1 мм, полусферическим основанием радиусом (3,0±0,2) мм и плоской плитой, где помещают цилиндры из глины, оказывающий давление не более 250 мН.

5.2.2.2 Проведение испытания

Определяют испытательную ось в соответствии с 5.2.1.1.

В качестве испытуемого образца используют носок.

Зажимают испытуемый образец зажимным устройством (5.2.2.1.2) так, чтобы во время удара металлический маятник ударял сверху переднюю и заднюю части носка по нормали.

Размещают цилиндр (5.2.2.1.3) под задней верхней кромкой носка таким образом, чтобы приблизительно 2/3 его диаметра находилось в пределах носка и 1/3 его диаметра находилась позади заднего края, и центр цилиндра находился на испытательной оси настолько близко, насколько возможно (рисунок 6). Во время испытания температура цилиндра должна быть между 18 °С и 25 °С.

1 - цилиндр из глины; 2 - испытательная ось

Рисунок 6 - Положение цилиндра при испытании носков ударом или сжатием

Освобождают ударный боек для свободного падения на испытательную ось от соответствующей высоты, чтобы дать энергию воздействия (200±4) Дж для носков, предназначенных для защитной обуви или (100±2) Дж для носков, предназначенных для безопасной обуви. Позволяют маятнику упасть на испытательную ось с высоты, обеспечивающей энергию удара (200±4) Дж для носков защитной обуви или (100±2) Дж для носков безопасной обуви. Измерительным прибором (5.2.2.1.4) измеряют самую малую высоту, до которой цилиндр был сжат с точностью 0,5 мм. Эта величина будет являться зазором на момент удара.

Измеряют с точностью 0,5 мм минимальную высоту, до которой цилиндр был сжат, используя прибор с круговой шкалой (5.2.2.1.4). Это значение - зазор в момент удара.

Необходимое количество испытаний указано в таблице 1. Если будет доступен только один размер (например, опытный образец), то испытывают две пары образцов.

5.2.3 Определение сопротивления сжатию

5.2.3.1 Аппаратура

5.2.3.1.1 Машина для испытаний на сжатие, способная приложить силу не менее 20 кН (с погрешностью ±1%) к испытуемому образцу, находящемуся между двух пластин, одна из которых перемещается со скоростью (5±2) мм/мин.

Обе пластины диаметром 150 мм, изготовленные из стали твердостью не менее 60 HRC, должны оставаться параллельными во время приложения силы. Измерение силы проводят при центрированном приложении сил.

5.2.3.1.2 Цилиндр по 5.2.2.1.3.

5.2.3.1.3 Измерительный прибор с круговой шкалой по 5.2.2.1.4.

5.2.3.2 Проведение испытания

Определяют испытательную ось в соответствии с 5.2.1.1.

В качестве испытуемого образца используют носок.

Испытуемый образец помещают между пластинами машины для испытаний на сжатие (5.2.3.1.1). Цилиндр (5.2.3.1.2) помещают под задней верхней кромкой носка таким образом, чтобы приблизительно 2/3 его диаметра находилось в пределах носка, и 1/3 его диаметра находилась позади заднего края, и центр цилиндра находился на испытательной оси настолько близко, насколько возможно (см. рисунок 6). Во время испытания температура цилиндра должна быть 18 °С - 25 °С.

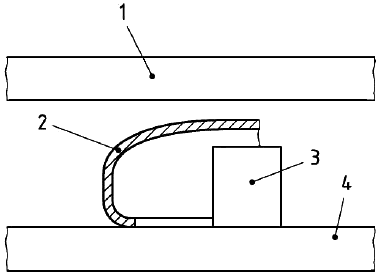

Сжимают испытуемый образец силой (15±0,1) кН для носков защитной обуви или (10±0,1) кН для носков безопасной обуви (рисунок 7).

1 - верхняя пластина; 2 - носок; 3 - цилиндр из глины; 4 - нижняя пластина

Рисунок 7 - Машина для испытания на сжатие

Снижают нагрузку, удаляют цилиндр и измеряют с точностью до 0,5 мм минимальную высоту, до которой цилиндр был сжат, используя измерительный прибор с круговой шкалой по 5.2.2.1.4.

Примечание - Эта величина - значение сжатия.

Количество необходимых испытаний определено таблицей 1. При наличии одного размера (например, опытный образец) испытывают две пары образцов.

5.3 Метод испытания для металлических носков

5.3.1 Определение сопротивления коррозии

5.3.2 Предварительный осмотр

Проводят внутренний и внешний осмотр носков для выявления следов коррозии под покрытием и коррозии в местах, где покрытие нарушено.

Измеряют расстояние между областями коррозии и записывают количество таких областей.

5.3.3 Проведение испытания

Удаляют жир, силикон, воск и аналогичные материалы, присутствующие на поверхности носка.

В качестве испытательного раствора используют 1%-ный водный раствор поваренной соли. Готовят не менее 300 см указанного раствора.

В емкость размером не менее (100х160) мм и глубиной более 15 мм наливают раствор поваренной соли до высоты менее 10 мм от стеклянной пластины, закрывающей емкость при испытании. Закрывают емкость стеклянной пластиной, оставляя небольшой зазор.

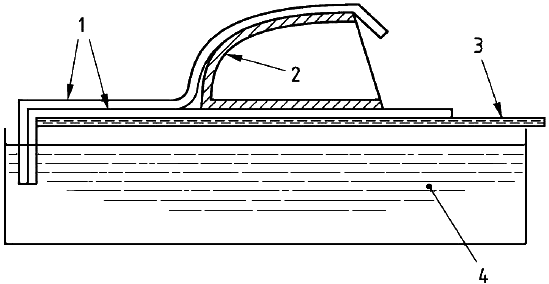

Опускают две полосы белой фильтровальной бумаги шириной не менее 100 мм и длиной не менее 150 мм в испытательный раствор одним концом таким образом, чтобы полосы фильтровальной бумаги стали смоченными раствором, другие концы полос остались на стеклянной пластине.

Размещают испытуемый носок фланцем вниз на свободный конец одной полосы фильтровальной бумаги так, чтобы весь фланец контактировал со смоченной областью фильтровальной бумаги. Затем другую полосу фильтровальной бумаги кладут сверху на носок так, чтобы как можно большая площадь передней части носка и его верхняя поверхность контактировали с фильтровальной бумагой (см. рисунок 8). Обеспечивают постоянную увлажненность фильтровальной бумаги во время испытания.

1 - фильтровальная бумага; 2 - носок; 3 - стеклянная пластина; 4 - водный раствор поваренной соли

Рисунок 8 - Схема определения коррозии на металлических носках

Через 48 ч снимают фильтровальную бумагу и проверяют носок на наличие коррозии. Измеряют расстояние между областями коррозии и записывают количество таких областей.

5.4 Методы испытаний неметаллических носков

5.4.1 Общие требования

Для каждого из следующих испытаний используют новые испытуемые образцы.

5.4.2 Определение воздействия повышенных температур

Помещают носок в печь с принудительной циркуляцией воздуха, поддерживающей температуру (60±2) °С. Выдерживают испытуемый образец в течение 4 ч ±10 мин, затем уменьшают температуру до (45±2) °С и продолжают испытание еще в течение (18-20) ч. Вынимают носок из печи и через 2 мин ±30 с его испытывают на сопротивление удару в соответствии с 5.2.2.

5.4.3 Определение воздействия пониженных температур

Помещают носок в камеру, поддерживающую температуру (-20±2) °С, выдерживают в течение 4 ч ±10 мин, затем повышают температуру до (-6±2) °С и продолжают испытание еще в течение (18-20) ч. Вынимают носок из камеры и через 2 мин ±30 с испытывают его на сопротивление удару в соответствии с 5.2.2.

5.4.4 Определение воздействия кислоты

Носок полностью погружают в раствор серной кислоты (![]() ), концентрацией 1 моль/дм

), концентрацией 1 моль/дм. Выдерживают при температуре (23±2) °С в течение 24 ч ±15 мин.

Вынимают носок из раствора кислоты, удаляют остатки кислоты водой и выдерживают при температуре (23±2) °С в течение (24±1) ч, затем проводят испытание на сопротивление удару в соответствии с 5.2.2.

5.4.5 Определение воздействия щелочи

Носок полностью погружают в раствор гидроксида натрия (![]() ), концентрацией 1 моль/дм

), концентрацией 1 моль/дм. Выдерживают при температуре (23±2) °С в течение 24 ч ±15 мин. Вынимают носок из раствора гидроксида натрия, удаляют остатки щелочи водой и выдерживают при температуре (23±2) °С в течение (24±1) ч, затем проводят испытание на сопротивление удару в соответствии с 5.2.2.

5.4.6 Определение воздействия нефтепродуктов

Носок полностью погружают в раствор 2,2,4-триметилпентана (изооктан). Выдерживают при температуре (23±2) °С в течение 24 ч ±15 мин. Вынимают носок из раствора изооктана, удаляют остатки раствора и выдерживают при температуре (23±2) °С в течение (24±1) ч, затем проводят испытание на сопротивление удару в соответствии с 5.2.2.

6 Требования к антипрокольным стелькам

6.1 Общие требования

Примечание - Материал, устойчивый к проколу, может быть испытан в соответствии с настоящим стандартом еще до производства антипрокольных стелек, если это необходимо или если производство материала и стелек находится на одном предприятии. В то же время проверенные по настоящему стандарту готовые стельки не всегда подходят к обуви, так как их соответствие обуви зависит от индивидуальных форм каждой модели обуви.

Каждый отдельный результат испытания должен соответствовать действующим требованиям, в противном случае общий результат для всей партии считают отрицательным. За результат испытаний по одному определяемому показателю в протоколе испытаний указывают худшее значение из нескольких полученных результатов испытаний. Количество испытаний определено в 7.1.

6.2 Требования для всех типов антипрокольных стелек

6.2.1 Сопротивление проколу

При испытании стельки в соответствии с 7.2.1 с приложением силы не менее 1100 Н, кончик прокалывающего стержня не должен проникать через испытуемый образец. Когда стельки проверены в соответствии с методом, описанным в 7.2.1 с применением силы не менее 1100 Н, наконечник испытательного гвоздя не должен проникать через испытуемый образец. Положительный результат испытания требует, чтобы наконечник испытательного гвоздя не выступал на задней стороне испытуемого образца, что определяют визуально, кинематографическим или электрическим способом.

6.2.2 Сопротивление изгибу

Когда стельки проверены в соответствии с методом, описанным в 7.2.2, на них не должно быть никаких видимых трещин, расщепления или расслаивания материала после 1·10 (одного миллиона) изгибов. При испытании в соответствии с 7.2.2 после 1·10

циклов изгиба на стельках не должно быть каких-либо видимых трещин, расщеплений или расслаиваний.

6.3 Специальные требования для металлических антипрокольных стелек

6.3.1 Измерения

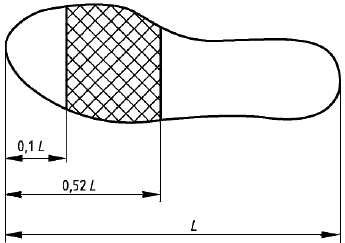

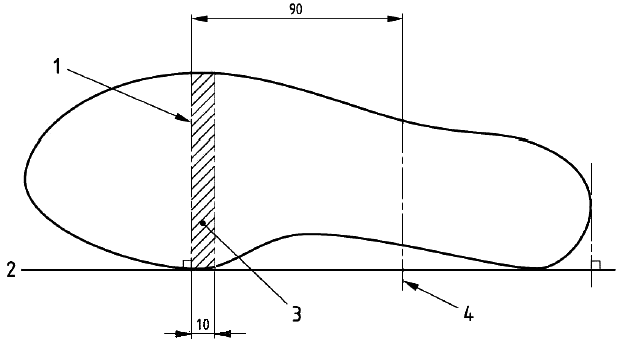

Металлические стельки могут быть плоскими или изогнутыми, чтобы лучше соответствовать модели обуви. Для закрепления стельки в обуви на ней может быть до трех отверстий, каждое из которых диаметром не более 3 мм. Отверстия в области между 10% и 52% общей длины стельки, измеренной от ее вершины (см. рисунок 9), не допускаются.

- общая длина металлической стельки

Рисунок 9 - Область стельки, где не допускается наличие отверстий

6.3.2 Определение сопротивления коррозии

И до и после испытания металлических стелек в соответствии с 7.3, они не должны иметь более трех областей коррозии, ни одна из которой не должна быть более 2 мм в любом направлении.

6.4 Специальные требования для неметаллических антипрокольных стелек

6.4.1 Устойчивость к старению и воздействию окружающей среды

Когда неметаллические антипрокольные стельки подвергнуты каждому из воздействий, описанных в 7.4, а после этого испытаны в соответствии с 7.2.1, стельки должны соответствовать требованиям 6.2.1.

Примечание - Пять воздействий 7.4.2-7.4.6 - в основном те же, что описаны в 5.4.2-5.4.6 для испытаний носков.

7 Методы испытаний антипрокольных вставок

7.1 Общие требования

Каждая характеристика должна быть проверена на образцах в соответствии с таблицей 4. При испытании готовых вставок должны быть отобраны образцы разных размеров. Если для испытания используют материал для вставок, то из материала вырубают испытуемые образцы в форме вставок приблизительно размера 41-42 (штихмассовая система размеров).

Таблица 4 - Основные требования и количество образцов для испытаний вставок

Характеристика | Подпункт | Металлическая вставка | Неметаллическая вставка | Количество образцов для испытания, не менее |

Сопротивление проколу | 6.2.1 | X | X | трех |

Сопротивление многократному изгибу | 6.2.2 | X | X | двух |

Сопротивление коррозии | 6.3.2 | X | - | трех |

Сопротивление проколу после пяти воздействий | 6.4 | - | X | двух для каждого воздействия |

| ||||

Если на равных образцах испытания приводят к различным результатам, то в протоколе испытаний указывают худший результат.

Каждое из воздействий, указанных в 7.4, должно быть проверено на новых образцах.

7.2 Все типы антипрокольных вставок

7.2.1 Определение сопротивления проколу

7.2.1.1 Аппаратура

7.2.1.1.1 Машина для испытаний на сжатие, способная приложить силу не менее 2 кН и имеющая постоянную скорость (10±3) мм/мин.

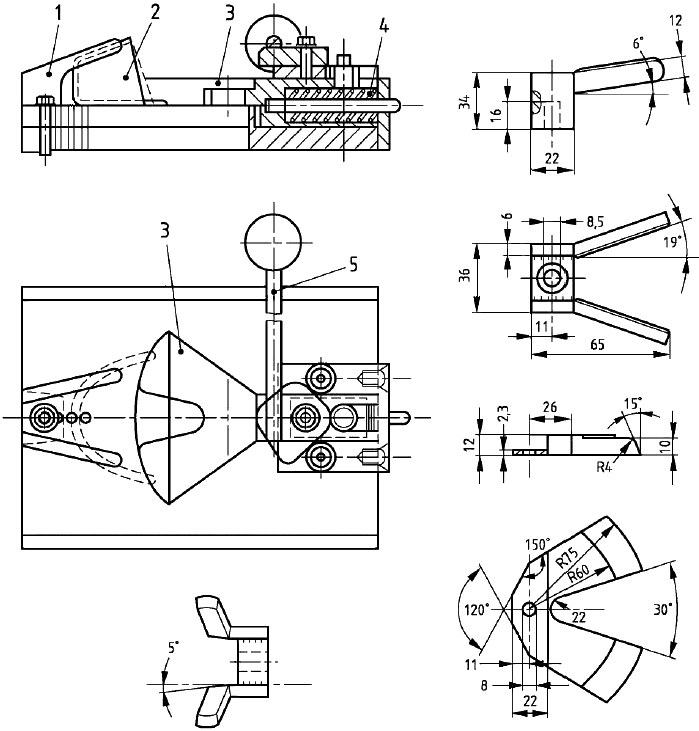

7.2.1.1.2 Испытательный гвоздь, диаметром (4,5±0,05) мм с усеченным концом формой и размерами как показано на рисунке 10.

Испытательный гвоздь регулярно проверяют на соответствие размеров, показанных на рисунке 10; в случае несоответствия испытательный гвоздь исправляют или заменяют. Для изготовления испытательного гвоздя используют сталь твердости HRC>60.

Размеры в миллиметрах

1 - усеченный наконечник

Рисунок 10 - Испытательный гвоздь для определения сопротивления проколу

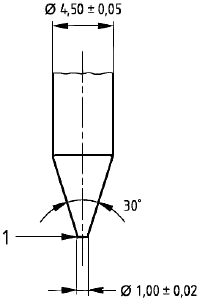

7.2.1.1.3 Зажимное устройство

Подходящее зажимное устройство состоит из двух жестких пластин с круглыми отверстиями диаметром (25±0,2) мм, соединенных винтами или другим подходящим способом для закрепления испытуемого образца в положении, которое предотвращает скольжение пластин во время испытания на прокол (рисунок 11).

Это устройство устанавливают на верхней траверсе машины для испытания на сжатие таким образом, чтобы у испытуемого образца можно было визуально обнаружить наличие прокола на его верхней поверхности. Чтобы обеспечить визуальный осмотр, толщина верхнего пуансона не должна быть более 5 мм и иметь коническую форму вокруг центрального отверстия, как показано на рисунке 11.

Размеры в миллиметрах

1 - испытуемый образец; 2 - испытательный гвоздь

Рисунок 11 - Схема зажимного устройства для испытания на прокол

Испытательный гвоздь устанавливают на нижнем держателе машины для испытания на сжатие таким образом, чтобы кончик гвоздя находился перпендикулярно к центру испытуемого образца, когда машина работает.

Примечание - Для предотвращения скольжения применяют специальную подготовку поверхностей зажима (например, применение наждачной бумаги). Также возможно использование машины для испытания на растяжение, устанавливая устройство зажима в конструкцию машины для сжатия.

7.2.1.2 Подготовка испытуемых образцов

Или используют готовую вставку как испытуемый образец и проводят на ней три испытания или вырубают три испытуемых образца диаметром не менее 50 мм (металлические вставки) или 75 мм (неметаллические вставки) от проб материала и испытывают отдельно каждый.

7.2.1.3 Проведение испытания

Устанавливают испытуемый образец прочно между двумя пластинами (рисунок 11), применяя достаточную силу, чтобы исключить скольжение испытуемого образца. Расстояние от точки намечаемого испытания до места любого предыдущего испытания на прокол и любого края испытуемого образца должно быть не менее 25 мм (металлические вставки) или 35 мм (неметаллические вставки). Запускают машину для испытания со скоростью (10±3) мм/мин до необходимой силы 1100 Н (6.2.1), затем останавливают машину и выполняют визуальный осмотр в течение 10 с под углом (90±15)° к оси гвоздя или электрическим или кинематографическим способом. Если через противоположную поверхность испытуемого образца произошло проникновение гвоздя, то испытуемый образец не прошел испытание. Если происходит разделение между слоями испытуемого образца ("эффект палатки"), то испытуемый образец также не прошел испытание.

Примечание - При получении отрицательного результата по данному методу, этот результат должен быть распространен на всю партию материала или готовых вставок даже при положительных результатах по другим характеристикам данного материала или вставок. Для исследовательских работ и сравнения свойств различных материалов проводят испытания с более высокой силой прокола.

7.2.2 Определение сопротивления изгибу

7.2.2.1 Аппаратура

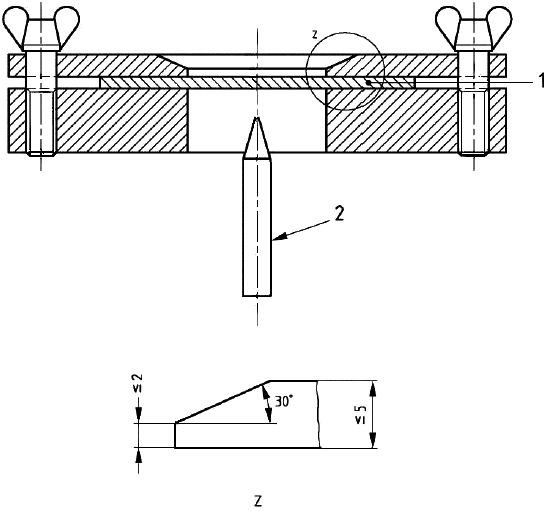

7.2.2.1.1 Аппарат для испытаний на изгиб включает в себя направляющую планку, совершающую возвратно-поступательные движения для перемещения свободного конца вставки на указанное расстояние по определенной норме и зажимное устройство, состоящее из двух упругих резиновых пластин толщиной 4 мм и твердость по Шору (75±5) с двумя металлическими прижимными пластинами шириной не менее 130 мм.

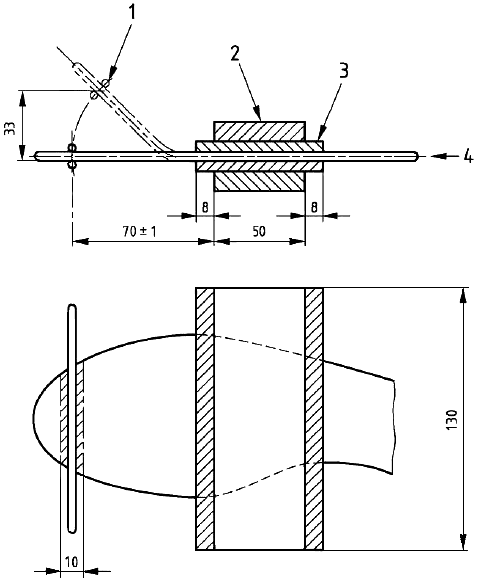

В нулевом положении планка находится на расстоянии (70±1) мм от прижимных пластин (рисунок 12). Чтобы размещать все размеры вставок, линия сгибания может быть перемещена на 10 мм в направлении пятки (заштрихованную область на рисунке 13). Аппарат подходит для испытаний, если выполняет сгибание с частотой (16±1) Гц.

Размеры в миллиметрах

1 - изгибающая направляющая; 2 - прижимные пластины; 3 - резиновые пластины; 4 - испытуемый образец (вставка)

Рисунок 12 - Схема аппарата для испытания вставок на изгиб

Размеры в миллиметрах

1 - линия изгиба; 2 - основная линия; 3 - зона изгиба; 4 - линия реза

Рисунок 13 - Линия изгиба вставок

7.2.2.2 Определение линии изгиба

Кладут вставку ее внутренним краем напротив прямой линии таким образом, чтобы эта линия являлась касательной к вставке в областях пятки и сустава. К касательной в области сустава строят перпендикуляр. Эта линия - линия изгиба, в которой зажата вставка (рисунок 13).

7.2.2.3 Подготовка испытуемого образца

При необходимости отрезают пяточную часть вставки на расстоянии не менее 90 мм от линии изгиба (рисунок 13 и 7.2.2.2).

7.2.2.4 Проведение испытания

Изгибают испытуемый образец с частотой (16±1) Гц, перемещая направляющую планку на высоту 33 мм, измеряемую вертикально относительно нулевого положения. Обеспечивают с помощью направляющей возврат испытуемого образца в нулевое положение после каждого отклонения. После 1·10 изгибов осматривают испытуемый образец.

7.3 Метод определения сопротивления коррозии металлических антипрокольных вставок

7.3.1 Предварительный осмотр

Вставку осматривают для выявления следов коррозии.

Измеряют расстояние между областями коррозии и записывают количество таких областей.

7.3.2 Проведение испытаний

Удаляют жир, силикон, воск и аналогичные материалы, которые могут присутствовать на поверхности.

Вырезают из материала или образцов вставки два прямоугольных образца размером 30 мм40 мм. Образцы испытывают методом, описанным в 5.3.2, помещая образцы между двумя полосками фильтровальной бумаги (контактирующими с испытательным раствором и находящимися на стеклянной пластине).

Через 48 ч снимают фильтровальную бумагу и проверяют образец на наличие очагов коррозии. Измеряют расстояние между областями коррозии и записывают количество таких областей.

Примечание - При вырубке испытуемых образцов не должно оставаться следов металла инструмента для вырубки, которые могут заржаветь позже. При необходимости края испытуемого образца зачищают наждачной бумагой.

7.4 Методы испытаний неметаллических антипрокольных вставок

7.4.1 Общие требования

Для каждого из следующих воздействий используют новые испытуемые образцы.

7.4.2 Определение воздействия повышенных температур

Зажимают испытуемый образец в устройство для испытания на прокол и помещают образец вместе с устройством в печь с принудительной циркуляцией воздуха, поддерживающую температуру (60±2) °С, выдерживают в течение 4 ч ±10 мин, уменьшают температуру до (45±2) °С и продолжают испытание еще (18-20) ч. Вынимают образец из печи и через 2 мин ±30 с проводят испытание на сопротивление проколу в соответствии с методом, описанным в 7.2.1.

7.4.3 Определение воздействия пониженных температур

Зажимают испытуемый образец в устройство для испытания на прокол и помещают образец вместе с устройством в камеру, поддерживающую температуру (-20±2) °С не менее 4 ч ±10 мин, затем повышают температуру до (-6±2) °С и продолжают испытание еще в течение (18-20) ч. Вынимают образец из камеры и через 2 мин ±30 с проводят испытание на сопротивление проколу в соответствии с методом, описанным в 7.2.1.

7.4.4 Определение воздействия кислот

Испытуемый образец полностью погружают в раствор серной кислоты (![]() ), концентрацией 1 моль/дм

), концентрацией 1 моль/дм. Выдерживают при температуре (23±2) °С в течение 24 ч ±15 мин. Вынимают образец из раствора кислоты, удаляют остатки кислоты водой и выдерживают при температуре (23±2) °С в течение (24±1) ч, затем проводят испытание на сопротивление проколу в соответствии с методом, описанным в 7.2.1.

7.4.5 Определение воздействия щелочей

Испытуемый образец полностью погружают в раствор гидроксида натрия (![]() ), концентрацией 1 моль/дм

), концентрацией 1 моль/дм. Выдерживают при температуре (23±2) °С в течение 24 ч ±15 мин. Вынимают образец из раствора гидроксида натрия, удаляют остатки щелочи водой и выдерживают при температуре (23±2) °С в течение (24±1) ч, затем проводят испытание на сопротивление проколу в соответствии с методом, описанным в 7.2.1.

7.4.6 Определение воздействия нефтепродуктов

Испытуемый образец полностью погружают в раствор 2,2,4-триметилпентана (изооктан). Выдерживают при температуре (23±2) °С в течение 24 ч ±15 мин, удаляют остатки раствора и выдерживают при температуре (23±2) °С в течение (24±1) ч, затем проводят испытание на сопротивление проколу в соответствии с методом, описанным в 7.2.1.

8 Маркировка

8.1 Носки

Носки должны иметь четкую и прочную маркировку со следующей информацией:

a) номер носка (таблицы 2 и 3);

b) обозначение носка - левый или правый;

c) товарный знак изготовителя;

d) наименование изготовителя;

e) 1) S или 200 Дж (носки для защитной обуви);

2) Р или 100 Дж (носки для безопасной обуви);

f) номер настоящего стандарта.

8.2 Антипрокольные вставки

Антипрокольные вставки должны иметь четкую и прочную маркировку со следующей информацией:

a) размер пластины (если применимо);

b) товарный знак изготовителя;

c) наименование изготовителя;

d) номер настоящего стандарта.

Примечания

1 Допускается маркировка тиснением. Маркировка размера не обязательна, когда материал поставляется пластинами, вырубкой или придание формы выполнено третьим лицом.

2 Поскольку носки и антипрокольные вставки, на которые распространяется настоящий стандарт, не относятся к средствам индивидуальной защиты, то маркировка знаком СЕ не допускается.

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов ссылочным национальным стандартам Российской Федерации (и действующим в этом качестве межгосударственным стандартам)

Таблица ДА.1

Обозначение ссылочного международного стандарта | Степень соответствия | Обозначение и наименование соответствующего национального стандарта |

ЕН ИСО 20345:2011 | IDT | ГОСТ Р ЕН ИСО 20345-2011 "Система стандартов безопасности труда. Средства индивидуальной защиты ног. Обувь защитная. Технические требования" |

ЕН ИСО 20346:2004 | - | * |

ЕН ИСО 20347:2012 | IDT | ГОСТ Р ЕН ИСО 20347-2013 "Система стандартов безопасности труда. Средства индивидуальной защиты ног. Технические требования" |

* Соответствующий национальный стандарт отсутствует. До его утверждения рекомендуется использовать перевод на русский язык данного международного стандарта. Перевод данного международного стандарта находится в Федеральном информационном фонде технических регламентов и стандартов. | ||

____________________________________________________________________________________

УДК 685.345:006.354 ОКС 13.340.50 Т58

Ключевые слова: средства индивидуальной защиты, обувь, носки (внутренние и наружные), антипрокольные вставки, технические требования, методы испытаний, сопротивление удару, сжатию, проколу, изгибу, воздействие повышенных и пониженных температур, кислот, щелочей, нефтепродуктов, маркировка

____________________________________________________________________________________

Электронный текст документа

и сверен по:

, 2014