Цена 5 кбп.

ГОСУДАРСТВЕННЫЙ СТАНДАРТ

СОЮЗА ССР

АГРЕГАТЫ ВОЗДУХОВСАСЫВАЮЩИЕ ДЛЯ БЫТОВЫХ ПЫЛЕСОСОВ

ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ 14933—-83

Издание официальное

Е

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

УДК 648.525—-83:621.61—182.77:006.354 Группа Е63

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

АГРЕГАТЫ ВОЗДУХОВСАСЫВАЮЩИЕ ДЛЯ БЫТОВЫХ ПЫЛЕСОСОВ

Общие технические условия

Air-suction units for domestic vacuum cleaners.

General specifications

ГОСТ

14933-83

Взамен

ГОСТ 14933—69

ОКП 51 5611

Постановлением Государственного комитета СССР по стандартам от 3 марта 1983 г. NS 1070 срок действия установлен

с 01.01.84 до 01.01.89

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на агрегаты воздуховсасывающие (в дальнейшем агрегаты), состоящие из конструктивно связанных коллекторного электродвигателя и вентилятора, предназначенные для бытовых пылесосов, изготовляемых для нужд народного хозяйства и на экспорт в страны с умеренным и тропическим климатом.

Виды климатических исполнений агрегатов — УХЛ4 и 04 по ГОСТ 15150—69.

Издание официальное Е

Перепечатка воспрещена

© Издательство стандартов, 1983

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

J.I. Основные параметры агрегатов, при номинальных значениях напряжения и частоты тока, должны соответствовать указанным в табл. 1.

Таблица 1

Исполнение | ||||

Наименование параметра | 1 | 2 | 3 | 4 |

Потребляемая мощность номинальная N, при открытом входе воздуха, Вт | 280 | 400 | 600 | 800 |

Полезная мощность максимальная N Sv , Вт, не менее | 60 | 120 | •180 | 300 |

Давление статическое максимальное Р9г,тах, | 8,5 | 12,0 | 14,0 | 16,0 |

к Па, не менее Производительность максимальная Q m а к, | 0,0 26 | 0,035 | 0,048 | 0,065 |

м3/с, не менее Коэффициент полезного действия максимальный статический | 28 | 32 | 35 | 37 |

% Масса агрегата, кг, не более | 1,2 | 1,8 | 2,0 | 2,4 |

Удельная материалоемкость, г/Вт | 20,0 | 15,0 | 11,0 | 8,0 |

1.2. Предельное отклонение номинальной потребляемой мощности плюс 15% не более, в минусовую сторону не ограничивается.

Предельное отклонение КПД в процентах вычисляют по формуле Лг) = —0,03 (1—т])-100; для агрегатов ручных пылесосов Ац ——0,05 (100—ц).

Предельные отклонения напряжения питания от номинального значения +10%, частоты питания ±2,5%.

1.3. Агрегаты должны изготовляться на номинальные напряжения 220 и 127 В однофазного переменного тока частотой 50 Гц, а для экспорта — на номинальное напряжение 110 или 115 В частотой 60 Гц.

1.4. Установочно-присоединительные размеры и наибольшее допустимое значение радиального биения коллектора устанавливаются в технических условиях на конкретные агрегаты.

1.5. Агрегаты должны иметь следующую структуру условных обозначений:

ХХХХХ XXX хххх

Обозначение агрегата

Мощность агрегата в Вт

- Климатическое исполнение по ГОСТ

15150—69

Пример условного обозначения агрегата АВП-4 мощностью 600 Вт, климатического исполнения УХЛ4:

Агрегат АВП-4 — 600—УХЛ4 ГОСТ 14933—83

2, ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2Л. Агрегаты должны изготовляться в соответствии с требованиями настоящего стандарта, по рабочим чертежам, утвержденным в установленном порядке, и техническим условиям на конкретные агрегаты.

Агрегаты, предназначенные для эксплуатации в районах с тропическим климатом, должны соответствовать требованиям ГОСТ 15151—69 и ГОСТ 15963—79.

2.2. Номинальные значения климатических факторов внешней

среды — по ГОСТ 15150—69 и ГОСТ 15543—70. Тип атмосфе

ры — 1.

2.3. Режим работы агрегатов — продолжительный S1 по ГОСТ 183—74.

2.4. Агрегаты должны быть устойчивы к воздействию влаги по степени жесткости I для климатического исполнения УХЛ4 и по степени жесткости VI для климатического исполнения 04 в соответствии с ГОСТ 16962—71.

2.5. Условия эксплуатации агрегатов в части воздействия механических фактооов внешней среды — по группе М21 ГОСТ 17516—72.

2.6. Степень защиты агрегатов следует устанавливать в технических условиях на конкретные агрегаты по ГОСТ 17494—72.

2.7. Агрегаты в составе пылесоса при закрытом входе воздуха должны без повреждений и остаточных деформаций выдержать повышенное напряжение 30% сверх номинального в течение 30 с.

2.8. Класс изоляции указывается в технических условиях на конкретный агрегат по ГОСТ 183—74.

2.9. Предельные допускаемые превышения температуры частей агрегатов должны соответствовать ГОСТ 183—74 и определяться

при производительности агрегата, равной 20% от максимального значения (при нормальной нагрузке пылесоса).

2Л0. Степень искрения на коллекторе при номинальном напряжении во всех режимах нагрузки должна быть не более 2 по ГОСТ 183—74.

2.11. Средний уровень звука на расстоянии 1 м от наружного контура агрегатов устанавливается в соответствии с табл. 2.

Таблица 2

Максимальная производительность, м3/с | Средний уровень звука, дБА, не более |

До 0,0315 | 85 |

От 0,0315 до 0,0580 | 87 |

От 0,0580 | 90 |

2.12. Среднеквадратическое значение вибрационной скорости агрегата в местах крепления агрегата к прибору не должно превышать 15 мм-с”1.

2.13. Антикоррозийные покрытия в зависимости от условий эксплуатации, хранения и транспортирования выбираются по ГОСТ 14623—69.

2.14. На агрегате должно быть место для крепления устройства подавленных радиопомех.

2.15. Показатели надежности агрегатов должны удовлетворять следующим требованиям: вероятность безотказной работы за 250 ч Р250 не менее 0,94, средняя наработка до отказа Тс не менее 750 ч.

2.17. Агрегаты должны выдержать длительную эксплуатацию в нормальных условиях без электрических и механических повреждений при производительности, равной 20% от максимального значения (соответствующей нормальной нагрузке пылесоса) в течение 96 ч.

3. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

3.1. Требования безопасности — по ГОСТ 12.2.007.1—75.

3.2. Сопротивление изоляции обмоток агрегатов относительно корпуса и электрическая прочность изоляции для климатического исполнения УХЛ4 должны соответствовать требованиям ГОСТ 16264—78, а для климатического исполнения 04—ГОСТ 15963—79.

3.3. Ток утечки 3,5 мА, не более. Пути утечки, воздушные зазоры и расстояния по изоляции — по ГОСТ 14087—80.

4. КОМПЛЕКТНОСТЬ

4.1. В комплект агрегатов должны входить:

агрегат;

паспорт (допускается по согласованию с потребителем прилагать один паспорт на всю отправляемую партию).

4.2. Агрегаты для экспорта дополнительно комплектуются сертификатом качества на всю отправляемую партию.

5. ПРАВИЛА ПРИЕМКИ

5.1. Для проверки соответствия агрегатов требованиям настоящего стандарта предприятие-изготовитель должно проводить приемо-сдаточные, квалификационные, периодические и типовые испытания.

5.2. Приемо-сдаточным испытаниям должен подвергаться каждый агрегат по программе, указанной в табл. 3.

Таблица 3

Номер пункта | ||

Вид испытания | технических требований | методов испытаний |

1. Внешний осмотр 2. Измерение сопротивления изо | '2.1; 2.6; 2.14 | ГОСТ 16264—78* ГОСТ 17494—72 |

ляции обмоток относительно корпуса 3. Испытание электрической прочности изоляции обмоток относительно корпуса в холодном состоянии | 32 | 6.9 |

без увлажнения 4. Проверка максимального ста | 32 | 69 |

тического давления 5. Проверка степени искрения па | 1.1 | 6.6 |

коллекторе 6. Проверка потребляемой мощ | 2.10 | 6.10 |

ности | 1.1 | 6.5 |

5.3. Квалификационным испытаниям подвергают агрегаты установочной серии по программе приемо-сдаточных и периодических испытаний с дополнительным испытанием на износоустойчивость по п. 2.16. Испытаниям по программе приемо-сдаточных испытаний подвергают каждый агрегат по программе периодических— не менее пяти агрегатов, испытаниям на износоустойчивость— не менее трех.

5.4. Периодические испытания агрегатов должны проводиться «е реже двух раз в год по программе и в последовательности,

указанной в табл. 4. Количество испытываемых агрегатов — не менее трех из числа прошедших приемо-сдаточные испытания. Выборка проводится методом случайного отбора.

Таблица 4

Номер пункта | ||

Вид испытания | технических требований | методов испытаний |

1. Проверка установочно-присоединительных размеров. Проверка биения коллектора | 1.4 | 6.29 |

2. Проверка воздействия механических факторов внешней среды и при транспортировании | 2.5; 7.3 | 6.13; 6.14; 6,15 |

3. Определение основных параметров | 1.1 | 6.2; 6.3; 6.4 |

4. Проверка превышения температуры нагрева частей агрегата | 2.8; 2.9 | 6.8 |

5. Измерение тока утечки | 4.3 | ГОСТ 14087—80 |

6. Измерение уровня звука | 2.11 | 6.П |

7. Измерение вибрационной скорости | 2.12 | 6.12 |

Я. Климатические испытания | 2.1; 2.4 | 6.17Л; 6.17.2 |

9. Испытания при ненормальной работе | 2.7 | 6Л6 |

10. Измерение массы | 3.1 | 6.18 |

5.5. Испытания на надежность должны проводиться один раз в два года. При этом комплектование выборки следует проводить методом случайного отбора агрегатов, прошедших приемо-сдаточные испытания.

5.6. Для расчета показателей надежности и выбора плана испытаний принимается нормальный закон распределения отказов.

Подтверждение соответствия показателя проводится испытаниями по ГОСТ 20699—75 одноступенчатым методом с ограниченной продолжительностью испытаний.

Исходными данными для проведения испытаний на надежность являются:

приемочный уровень вероятности безотказной работы — Ра —0,94;

браковочный уровень вероятности безотказной работы —

Рр =0,8;

риск изготовителя — а = 0,1;

риск потребителя — р = 0,2.

5.7. Если при испытаниях на безотказность количество отказов превышает допустимое значение, то разрешается продолжить испытания с увеличением количества испытываемых агрегатов до объема, предусматривающего приемку при наблюдаемом числе

отказов или увеличить продолжительность испытаний пропорционально требуемому новому объему выборки.

5.8. При несоответствии одного или более агрегатов требованиям настоящего стандарта при периодических испытаниях (кроме испытания на надежность) повторным испытаниям подвергается удвоенное число агрегатов. Результаты повторных испытаний являются окончательными.

5.9. Типовые испытания следует проводить при изменении конструкции материалов или технологии изготовления, если эти изменения могут оказать влияние на качество изделия, по программе периодических испытаний полностью или частично в зависимости от характера изменения.

6. МЕТОДЫ ИСПЫТАНИЙ

6.1. Испытания проводят в нормальных климатических условиях по ГОСТ 15150—69.

Измерение электрических величин при испытаниях проводят электроизмерительными приборами с точностью по ГОСТ 11828—75.

Предельное отклонение напряжения питания при проведении испытаний плюс 0,5%, не более.

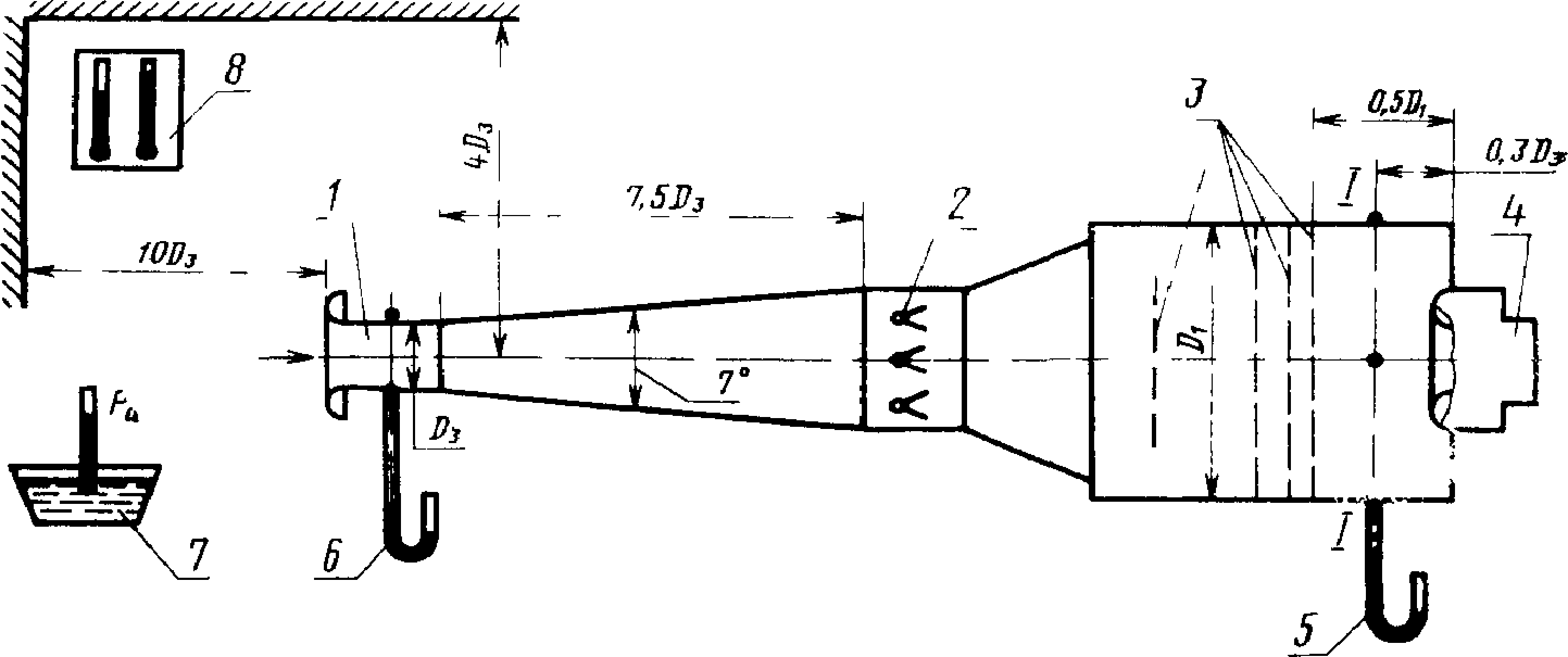

6.2. Основные параметры агрегата определяют при проведении

аэродинамических испытаний по ГОСТ 10921—74 на установке*

схема которой приведена в обязательном приложении 1.

Установка для проведения аэродинамических испытаний дополнительно должна удовлетворять следующим требованиям:

средняя скорость потока в сечении / — 1 камеры не должна превышать 2 м/с; максимальная скорость потока не должна превышать среднюю более чем на 20%.

Для измерения статического давления в камере применяют не менее четырех приемников давления в виде круглых отверстий диаметром 0,5— 1,0 мм, расположенных равномерно по периметру сечения 1 — 1 заподлицо со стенкой; все приемники давления должны быть соединены между собой трубкой диаметром 2—5 мм.

6 3. Аэродинамические испытания агрегатов проводят при номинальном напряжении и частоте тока в установившемся тепловом режиме агрегата. Величины, определяющие аэродинамическую характеристику агрегата, должны быть сняты в течение не более 5 мин.

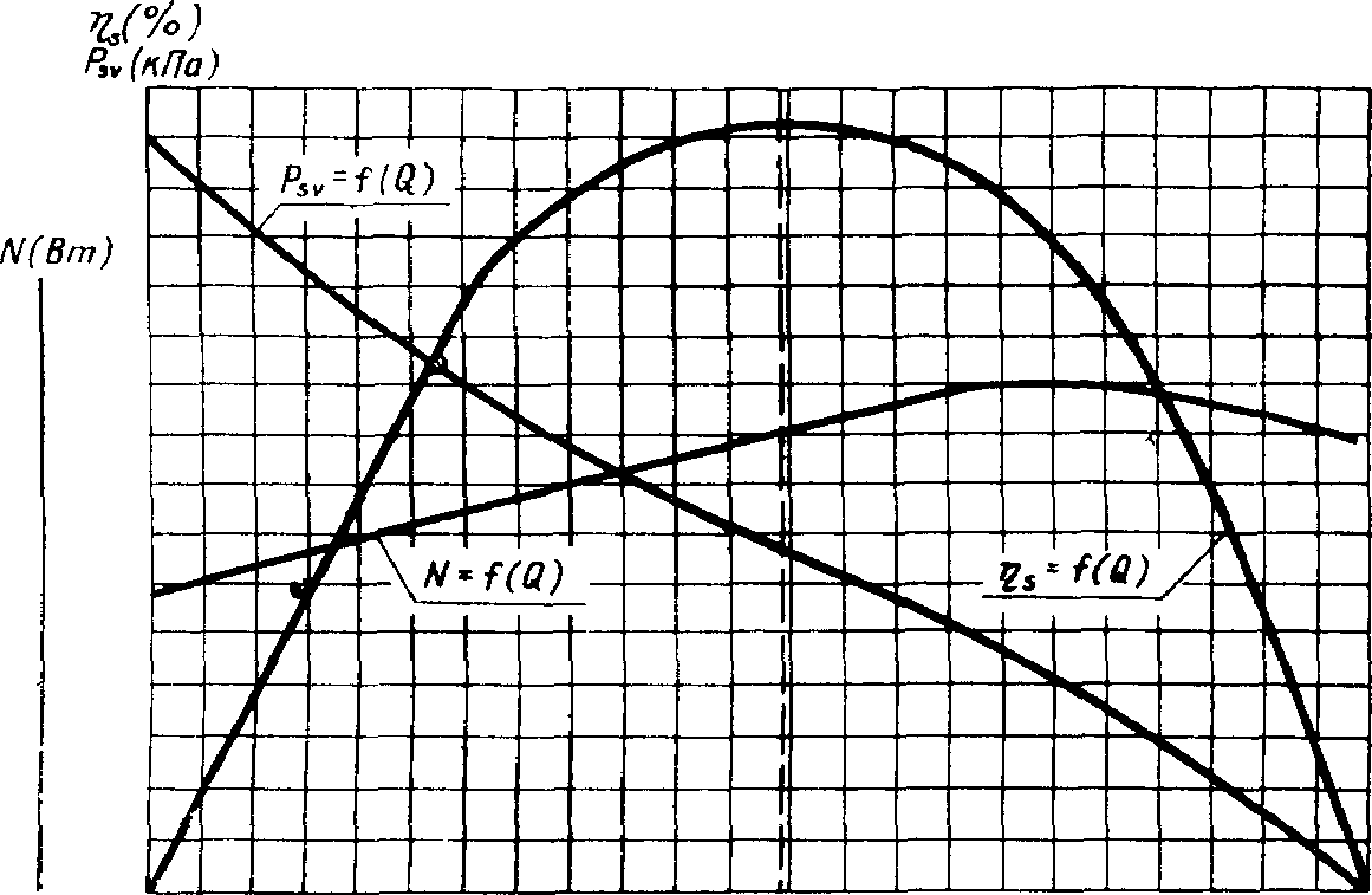

6.4. Основные параметры агрегатов определяют по аэродинамической характеристике, построенной в виде графиков зависимости статического давления PsV развиваемого вентилятором, потребляемой мощности N, статического КПД т^от производительности при изменении частоты вращения, в зависимости от нагруз

ки вентилятора Q. Пример построения аэродинамической характеристики агрегата указан в справочном приложении 2.

6.5. Потребляемую мощность при приемо-сдаточных испытаниях проверяют при установившемся тепловом режиме, при открытом входе воздуха агрегата. Допускается проверять потребляемую мощность в холодном состоянии, но ее величина не должна превышать указанной в табл. 1.

6.6. Максимальное статическое давление при приемо-сдаточных испытаниях следует проверять в холодном состоянии агрегата через 5—10 с с момента закрытия входного отверстия.

6.7. Испытание агрегатов на износоустойчивость проводится в составе пылесоса в течение 48 ч при напряжении, равном 1,1 номинального значения, и 48 ч при напряжении, равном 0,9 номинального значения. При этой значение нормальной нагрузки пылесоса устанавливается в соответствии с требованиями ГОСТ 10280—75 при номинальном напряжении. При данном напряжении агрегат в пылесосе должен работать до достижения установившегося теплового режима, затем переключаться на испытательное напряжение, при этом изменение положения дросселирующего устройства не допускается.

В процессе испытания на износоустойчивость значение нормальной нагрузки должно оставаться постоянным и контролироваться переключением на поминальное напряжение.

6.8. Определение превышения температуры частей агрегата проводят при номинальном напряжении в установившемся тепловом режиме методом сопротивления по ГОСТ 11828—75 и ГОСТ 14087—80.

Испытание следует проводить на агрегате в составе пылесоса или на установке для проведения аэродинамических испытаний. Производительность при испытании устанавливается путем дросселирования входа камеры установки или входного отверстия пылесоса.

6.9. Измерение сопротивления изоляции обмоток относительно корпуса и испытание электрической прочности изоляции обмоток относительно корпуса проводят по ГОСТ 11828—75.

6.10. Степень искрения на коллекторе проверяют визуально и оценивают по ГОСТ 183—74.

6.11. Измерение уровня звука проводится техническим методом в свободном звуковом поле под звукоотражающей плоскостью по ГОСТ 12.1.026—80 при открытом входе воздуха, номинальном напряжении и частоте тока. Положение агрегата во время испытания должно соответствовать его положению в приборе. Расстояние микрофона от наружного контура агрегата (1=ь0,03) м.

6.12. Для измерения вибрации применяется упругое закрепление агрегата. Замеры проводятся в положении и точках крепле-

тя агрегата к корпусу пылесоса, указанных в технической документации на конкретный агрегат.

Измерение проводится при номинальном значении напряжения н открытом входе воздуха. Методы измерения вибрации по ГОСТ 12379—75.

6.13. Испытание на ударную прочность агрегатов проводят без электрической нагрузки по ГОСТ 16962—71, методом 104—1, при этом длительность удара —2—15 мс с ускорением 8 g.

При испытании агрегаты устанавливаются в рабочем положении на стенде ударных нагрузок и закрепляются по аналогии с креплением в изделии. После воздействия ударных нагрузок проводится внешний осмотр, проверка потребляемой мощности и степень искрения при коммутации.

6.14. Испытания на прочность при транспортировании проводят по ГОСТ 23216—78.

6.15. Испытание при свободном падении проводится путем сбрасывания упакованных в ящик агрегатов на плотный грунт, асфальт или деревянный пол с высоты 0,3 м дном ящика вниз. Число падений — 3. После испытаний тара и упаковка не должны иметь трещин, изломов, расслабления крепления агрегатов в таре; потребляемая мощность и степень искрения при коммутации должны соответствовать требованиям настоящего стандарта.

6.16. Испытание при ненормальной работе проводят при плавном повышении и снижении напряжения.

После испытания агрегата проводят его внешний осмотр, измеряют сопротивление изоляции и ток утечки.

6.17. Климатические испытания.

6 17.1. Испытание на холодостойкость при температуре транспортирования проводят методом 204—1 по ГОСТ 16962—71 в течение 4 ч. Температуру в камере устанавливают предварительно. Агрегаты из камеры извлекают без постоянного повышения температуры. По истечении 12 ч после изъятия из камеры холода и выдержки в нормальных климатических условиях проверяют сопротивление изоляции относительно корпуса в соответствии с требованиями настоящего стандарта.

6.17.2. Испытание па влагостойкость агрегатов климатического исполнения УХЛ4 проводят методом 207—2 по ГОСТ

16962—-71. Агрегаты выдерживают в камере в течение 2 ч при

температуре (25±2) °С, после чего устанавливают относительную влажность (93±2) % при температуре (25±2) °С. Агрегаты без электрической нагрузки выдерживают в камере 48 ч. По исте-чении указанного времени непосредственно, но не позднее 5 мин после открытия камеры, поочередно проверяют сопротивление изоляции, электрическую прочность и ток утечки по ГОСТ 14087—80. После измерений агрегаты выдерживают в нормальных климатических условиях в течение 12 ч и затем прово

дится внешний осмотр и разборка агрегатов с целью определения качества антикоррозийных покрытий.

Испытание на влагостойкость агрегатов климатического исполнения 04 проводят по ГОСТ 15963—79.

6.18. Массу агрегата определяют на весах с допустимой погрешностью не более 1% от измеряемой величины.

6.19. Испытания на надежность

6.19.1. Испытания на надежность проводятся на специальных стендах или в пылесосах.

6.19.2. При испытаниях на надежность проверяют вероятность безотказной работы за 250 ч наработки.

Испытание проводится в продолжительном режиме работы по ГОСТ 183—74 в режиме максимального КПД агрегата 150 ч при номинальном напряжении, 50 ч при напряжении выше на 10% и 50 ч ниже на 10% номинального напряжения. Режим максимального КПД определяют при номинальном напряжении питания.

6.19.3. Критерием отказа является несоответствие агрегата требованиям пп. 1.1; 2.10 и износ электрощеток.

6.19.4. Испытания для подтверждения средней наработки до отказа по плану [NUN] ГОСТ 17510—79 проводят не менее, чем на пяти образцах.

Испытания на среднюю наработку до отказа допускается проводить на агрегатах, прошедших испытания на вероятность безотказной работы с учетом отработанного времени.

Среднюю наработку до отказа Тс вычисляют по формуле:

1 «

где tt —наработка t-того агрегата до отказа;

п —количество агрегатов, поставленных на испытание.

Критерием отказа при испытаниях на среднюю наработку является выход из строя агрегата: сгорание двигателя, износ коллектора, выход из строя подшипника, вентилятора.

6.19.5. Испытание на среднюю наработку до отказа проводится при производительности агрегата, равной (75±2) % от максимального значения в продолжительном режиме S1 по ГОСТ 183—74 и номинальном напряжении.

6.19.6. Испытания агрегатов, изготовленных на одном предприятии с пылесосами, на надежность допускается совмещать с испытаниями пылесосов и проводить по методике, указанной в ГОСТ 10280—75.

6.20. Установочные и присоединительные размеры и биение коллектора проверяют универсальным или специальным инструментом, шаблоном.

Допускаемая погрешность измерений — по ГОСТ 8592—79.

7. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

7.1. На каждом агрегате должны быть указаны: товарный знак предприятия-изготовителя; условное обозначение агрегата;

номер агрегата, согласно системе нумерации предприятия-изготовителя;

класс изоляции; номинальное напряжение; частота тока; род тока;

направление вращения; обозначение настоящего стандарта; месяц и год изготовления.

Для агрегатов, предназначенных для экспорта, товарный знак предприятия-изготовителя не указывается, если он не зарегистрирован в стране-импортере соответствующей внешнеторговой организацией СССР.

Дополнительно делается надпись «Сделано в СССР».

7.2. Упаковка агрегатов — по ГОСТ 23216—78.

7.3. Условия транспортирования агрегатов климатического исполнения УХЛ4 в части воздействия механических факторов — по группе (С), климатического исполнения 04 — по группе (Ж) ГОСТ 23216—78; в части воздействия климатических факторов — по группе условий хранения 3(ЖЗ) ГОСТ 15150—69.

7.4. Условия хранения агрегатов — по группе условий хранения 1 (Л) ГОСТ 15150—69, без кондиционирования воздуха,

7.5. Срок сохраняемости в упаковке и консервации изготовителя — 1 год.

8. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

8.1. Предприятие-изготовитель должно гарантировать соответствие агрегата требованиям настоящего стандарта при соблюдении условий эксплуатации, транспортирования и хранения.

8.2. Гарантийный срок эксплуатации — 2 года со дня продажи агрегата, а агрегатов, предназначенных для внерыночного потребления, со дня получения потребителем.

Агрегаты, вышедшие из строя в течение гарантийного срока эксплуатации пылесосов, должны заменяться новыми.

ПРИЛОЖЕНИЕ I Обязательное

Схема установки для аэродинамических испытаний агрегата на всасывание

1—расходомер (сопло Вентури), 2—дросселирующее устройство; 3—выравнивающее уст* ройство (щит, сетки, перфорированные пластины, спрямляющие решетки и т. д.); 4—агрегат; J—дифманометр для измерения статического давления в камере; 6—дифманометр длж измерения разности давлений в расходомере; 7—барометр для измерения атмосферного» давления, 8—психрометр для измерения температуры и влажности атмосферного воздух»

ПРИЛОЖЕНИЕ 2 Справочное

Пример построения аэродинамической характеристики агрегата

О Qonm Я

Редактор В. В. Василенко Технический редактор Л. Я. Митрофанова Корректор М. С. Кабашова

Сдано в наб. 17.03,83 Подп. в печ. 06,0583 1,0 п. л. 0?84 уч.-изд. Тир. 6000 Цена 5 ьогг

Ордена «Знак Почета» Издательство стандартов, 123557, Москва, Новопресненский пер , 3. Калужская типография стандартов, ул. Московская, 256. Зак 914

Изменение № 1 ГОСТ 14933—83 Агрегаты воздуховсасывающяе для бытовых пылесосов. Общие технические условия

Утверждено и введено в действие Постановлением Государственного комитета СССР по стандартам от 17.06.88 № 1880

Дата введения 01.01.89

Заменить код: ОКП 51 5611 на ОКП 33 ШЗ.

Пункт 1.1. Таблица 1. Заменить слова: «мощность номинальная» на «мощность».

Пункт 1.2. Первый абзац. Исключить слово: «номинальной».

Пункт 2.6. Заменить ссылку: ГОСТ 17494—72 на ГОСТ 17494—87.

Пункты 2.7, 2.10 изложить в новой редакции: «2.7. Агрегаты в составе пылесоса со шлангом при закрытом входе воздуха должны без повреждений и деформаций выдержать аномальный режим работы в течение 30 с при повышенном на 30 % от номинального значения напряжения,

,2Л0. Степень искрения на коллекторе при номинальном напряжении во всех режимах нагрузки, когда производительность 20 % и более от максимального значения, должна быть не более 2 по ГОСТ 183—74 и ГОСТ 16264.3—85».

Пункт £.12 дополнить словами: «для многоступенчатых агрегатов и 10 ММ'С-1 для одноступенчатых агрегатов».

Пункт 2.13. Заменить слова и ссылку: «Антикоррозийные» на «Антикоррозионные», ГОСТ 14623—69 на ГОСТ 9 303—84.

Пункт 2.14. Заменить слово: «подавленных» на «подавления».

Пункт 2 15 изложить в новой редакции: «2.15. Установленная безотказная наработка (Ту) агрегата должна быть не менее 250 ч до 01.01.92 и 375 ч после 01.01 92.

Средняя наработка до отказа (Т0) агрегата должна быть не менее 750 ч».

Пункт 2 17. Заменить номер пункта: 2.17 на 2.16.

Пункт 3.2. Заменить ссылку: ГОСТ 16264—78 на ГОСТ 16264.0—85.

Пункт 3.3. Заменить ссылку: ГОСТ 14087—80 на ГОСТ 217570.0—87.

Пункт 5.2. Таблица 3. Заменить ссылки: ГОСТ 16264—78 на ГОСТ

16264.0—85, ГОСТ 17494—72 на ГОСТ 17494—87; пункт 6. Заменить ссылку: 1.1 на 1 1, 1.2.

Пункт 5.4. Таблица 4. Пункт 3. Заменить ссылку: 1.1 на 1.1, 12; пункт 4. Исключить слово: «нагрева».

Пункт 5 6 изложить в новой редакции: «5.6-. План контроля показателей надежности— по ГОСТ 17446—86».

Пункт 5-7 исключить.

(Продолжение см. с. 210)

Пункты 6.1, 6.9. Заменить ссылку: ГОСТ 11828—75 на ГОСТ 11828—86»

Пункт 6.4 изложить в новой редакции' «8.4. Основные параметры агрегатов определяются из аэродинамической характеристики, построенной в виде графиков зависимости статического давления (PSv), потребляемой мощности (N) и статическою коэффициента полезного действия (к\ 6V ) от производительности (Q) при изменяющейся частоте вращения.

Пример построения аэродинамической характеристики агрегата указан в приложении 2»

Пункт 6 7. Заменить слово и ссылку: «износоустойчивость» на «износостойкость», ГОСТ 10280—75 на ГОСТ 16280—83

Пункт 6.8. Первый абзац изложить в новой редакции: «Превышение температуры частей aj регата определяют при напряжении 1,06 номинального значения в установившемся тепловом режиме по ГОСТ 1182)8—86 при производительности 0,2 от максимального значения, установленной при номинальном напряжении»

Пункт 6.10 дополнить словами и абзацем: «и ГОСТ 16264.3—85 при производительности 0,2 от максимального значения

При приемо-сдаточных испытаниях проверка степени искрения производится при номинальном напряжении одновременно с проверкой потребляемой мощности».

Пункт 6 12 Первый абзац дополнить словами: «Вибродатчик к arperniy

крепят жестко, при необходимости, через переходную шайбу толщиной до 3 мм, диаметром по размеру датчика; шайба к агрегату должна прилегать всей поверхностью»

Пункты 6 13, 6 17.1, 6 17 2 Заменить ссылку ГОСТ 16962—71 на ГОСТ 29 57 406—'81

Пункт 6 172 Заменить ссылку: ГОСТ 14087—80 на ГОСТ 27570.0—87.

Пункт G 19 2 Первый абзац исключить, после слова «Испытание» дополнигб словами: «на установленную безотказную наработку»;

дополнить абзацем «Испытания на среднюю наработку до отказа допускается проводить на ai регатах, прошедших испытания на установленную безотказную наработку с \штом отработанного времени».

Пункт 6 19 3 дополнить словами, «пп. 11, 1 2, 2 16, 2 12, 3 2 и износ электрощеток».

Пункт 6 19 4 исключить

Пункт 6.196 Заменить ссылку: ГОСТ 10280—75 на ГОСТ 10280—83,

Пункт 7 1 Десятый абзац дополнить словами- «или технических условий»

(ИУС № 9. 1988 г )

Изменение № 2 ГОСТ 14933—83 Агрегаты воздуховсасывающие для бытовых пылесосов, Общие технические условия

Утверждено и введено в действие Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 05.03.90 № 349

Дата введения 01.09.90

Пункт 2.15 изложить в новой редакции: «2.15. Показателями надежности агрегата являются:

установленная безотказная наработка Ту =250 ч; средняя наработка до отказа Т’ср ^750 ч>

(Продолжение см. с, 112)

ill

Пункт 5.1 дополнить абзацем: «Правила приемки агрегатов должны соответствовать требованиям ГОСТ 18242—72 и настоящего стандарта».

Пункт 5.3. После слов «каждый агрегат» поставить запятую.

Пункт 5.6, 6.10, 6.19.2, 6.19.3 изложить в новой редакции: «5.6. Для выбора плана испытаний принимается нормальный закон распределения наработок.

Подтверждение соответствия показателей производят испытаниями по ГОСТ 27.410—87 одноступенчатым методом по плану NUT при определении установленной безотказной наработки и по плану NUN — при определении средней наработки до отказа

Исходными данными проведения испытаний являются: риск изготовителя а — 0,2; риск потребителя р = 0,2;

(Продолжение см. с. ИЗ)

браковочное значение вероятности;

безотказной работы Рр ^0,8;

число испытуемых изделий л>8;

приемочное значение вероятности безотказной работы Ра ^0,96.

При определении установленной безотказной наработки число отказов Си =0.

6.10. Степень искрения на коллекторе проверяют визуально и оценивают по ГОСТ 183—74 и ГОСТ 16264.3—85 в любом режиме, когда производительность не менее 20 % от максимального значения».

6.19.2. Установленную безотказную наработку проверяют контрольными испытаниям!! в продолжительном режиме (S1) по ГОСТ 183—74 в режиме максимального КПД агрегата, при этом агрегат работает 150 ч при номинальном напряжении (Uп ); 50 ч —при НО % и 50 ч при 90 % Uп. Режим максимального КПД определяют при номинальном напряжении.

6.19.3. Для подтверждения средней наработки до отказа испытания продолжают в продолжительном режиме работы (S1) по ГОСТ 183—74 в режиме максимального КПД при номинальном напряжении.

(Продолжение см. с. 114)

(Продолжение изменения к ГОСТ 14933—83) Среднюю наработку до отказа Тср вычисляют по формуле

1 п

Тср--гГ^1’

где t{ — наработка I-го агрегата до отказа (включая наработку при контроле установленной безотказной наработки);

п — количество агрегатов, поставленных на испытание, 8».

Раздел 6 дополнить пунктом — 6.19.4: «6.19.4. Критерием отказа является: до наработки 250 ч — полный износ электрощеток, сгорание электродвигателя, полный износ коллектора, выход из строя подшипника, вентилятора, несоответствие п. 1.1 (кроме потребляемой мощности и ее отклонений ло п. 1.2, массы и удельной материалоемкости) 1.2; 2.10—2.12; 3.2 настоящего стандарта;

и#сле наработки 250 ч — сгорание двигатедя, полный износ коллектора, выход из строя подшипника, вентилятора, несоответствие п. 3.2 настоящего стандарта».

Пункт 6.19.5 исключить.

(ИУС № 5 1990 г.)