ГОСТ Р 57354-2016/EN 1337-3:2005

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Опоры строительных конструкций

Часть 3

ОПОРЫ ЭЛАСТОМЕРНЫЕ

Технические условия

Structural bearings. Part 3. Elastomeric bearings. Specifications

ОКС 87.060.10

Дата введения 2017-07-01

Предисловие

1 ПОДГОТОВЛЕН структурным подразделением Акционерного общества "Научно-исследовательский центр "Строительство" АО "НИЦ "Строительство" Центральным научно-исследовательским, проектно-конструкторским и технологическим институтом им.В.А.Кучеренко (ЦНИИСК им.В.А.Кучеренко) на основе официального перевода на русский язык англоязычной версии указанного в пункте 4 европейского стандарта, который выполнен Федеральным государственным унитарным предприятием "Российский научно-исследовательский центр информации по стандартизации, метрологии и оценке соответствия" (ФГУП "")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 "Строительство"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 13 декабря 2016 г. N 2024-ст

4 Настоящий стандарт идентичен европейскому стандарту ЕН 1337-3:2005* "Опоры эластомерные" (EN 1337-3:2005 "Structural bearings - Part 3: Elastomeric bearings", IDT).

Наименование настоящего стандарта изменено относительно наименования указанного европейского стандарта для приведения в соответствие с ГОСТ Р 1.5-2012 (пункт 3.5).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных и европейских стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет ()

1 Область применения

Настоящий стандарт распространяется на эластомерные опоры, содержащие дополнительные элементы или без них, расширяющие область применения опор. Например, плоские элементы скольжения, попадающие под действие ЕН 1337-2, или поверхности скольжения, описанные в 4.4.4, используемые в конструкциях мостов или в других сооружениях с сопоставимыми условиями для опорной поверхности.

Настоящий стандарт касается опор, предназначенных для использования при диапазоне рабочих температур от минус 25°С до плюс 50°С и в течение коротких периодов времени до плюс 70°С.

Общеизвестно, что температура воздуха в некоторых регионах ниже минус 25°С.

В ряде случаев наблюдаются крайне низкие рабочие температуры (ниже минус 40°С). Важно, чтобы характеристики опор соответствовали характеристикам модулей упругости при крайне низкой температуре (см. 4.3.1.3, и приложение E).

2 Нормативные ссылки

Документы*, представленные ниже, необходимы при использовании настоящего стандарта. Для устаревшей информации применяется только указанный выпуск. Текущая информация содержится в последнем выпуске издания (включающем все изменения).

EN 1337-1:2000, Structural bearings - Part 1: General design rules (Опоры строительных конструкций. Часть 1. Общие правила проектирования)

EN 1337-2:2004, Structural bearings - Part 2: Sliding elements (Опоры строительных конструкций. Часть 2. Элементы скольжения)

EN 1337-8, Structural bearings - Part 8: Guide Bearings and Restraint Bearings (Опоры строительных конструкций. Часть 8. Опоры направляющие и ограничительные)

EN 1337-9:1997, Structural bearings - Part 9: Protection (Опоры строительных конструкций. Часть 9. Защита)

EN 1337-10, Structural bearings - Part 10: Inspection and maintenance (Опоры строительных конструкций. Часть 10. Контроль и техническое обслуживание)

EN 1337-11, Structural bearings - Part 11: Transport, storage and installation (Опоры строительных конструкций. Часть 11. Транспортирование, хранение и монтаж)

EN 10025-1, Hot rolled products of structural steels - Part 1: General technical delivery conditions (Горячекатаная продукция из конструкционных сталей. Часть 1. Общие технические условия поставки)

EN 10025-2, Hot rolled products of structural steels - Part 2: Technical delivery conditions for non-alloy structural steels (Горячекатаная продукция из конструкционных сталей. Часть 2. Технические условия поставки нелегированных конструкционных сталей)

ISO 34-1, Rubber, vulcanized or thermoplastic - Determination of tear strength - Part 1: Trouser, angle and crescent test pieces (Каучук вулканизованный или термопластичный. Определение прочности на разрыв. Часть 1. Раздвоенные, угловые и серповидные образцы)

ISO 37, Rubber, vulcanized or thermoplastic. - Determination of tensile stress-strain properties (Каучук вулканизированный или термопластичный. Определение упруго-прочностных свойств при растяжении)

ISO 48, Rubber, vulcanized or thermoplastic - Determination of hardness (hardness between 10 IRHD and 100 IRHD) [(Каучук вулканизированный или термопластичный. Определение твердости), (твердость OT 10 IRDH до 100 IRDH)]

ISO 188, Rubber, vulcanized or thermoplastic - Accelerated ageing and heat resistance tests (Каучук вулканизированный или термопластичный. Испытание на ускоренное старение и теплостойкость)

ISO 815, Rubber, vulcanized or thermoplastic - Determination of compression set at ambient, elevated or low temperatures (Каучук вулканизированный или термопластичный. Определение остаточной деформации сжатия при нормальной, повышенной и низкой температурах)

ISO 1431-1, Rubber, vulcanized or thermoplastic - resistance to ozone cracking - Part 1: static and dynamic strain test (Каучук вулканизированный или термопластичный. Стойкость к растрескиванию под действием озона. Часть 1. Определение деформации в статических и динамических условиях)

3 Термины, определения, обозначения и сокращения

3.1 Термины и определения

В настоящем стандарте применены термины по ЕН 1337-1:2000, а также следующие термины с соответствующими определениями:

3.1.1 партия (batch): Отдельный состав или смесь эластомерных компонентов при их использовании для изготовления опор, или число идентичных компонентов, произведенных при одних и тех же настройках оборудования.

3.1.2 эластомерный элемент (elastomer): Макромолекулярный материал, который почти полностью восстанавливает свои первоначальные размеры и форму после существенной деформации, вызванной действием слабых горизонтальных нагрузок после их снятия. В настоящем стандарте определяется состав, который будет использоваться для производства эластичного элемента или элементов.

3.1.3 эластомерная опора (elastomeric bearing): Опора, состоящая из блока вулканизированного эластичного материала, который может быть усилен с помощью одной или более стальных пластин.

3.1.4 армированная опора (laminated bearing): Эластомерная опора, имеющая внутреннее усиление с помощью одной или более стальных пластин, химически связанных во время вулканизации.

3.1.5 неармированная эластомерная опора (plain pad bearing): Эластомерная опора, состоящая из цельного блока вулканизированного эластомера без внутренних пластин.

3.1.6 скользящая опора (sliding elastomeric bearing): Опора, имеющая на верхней стороне слой политетрафторэтилена (ПТФЭ), который может быть вулканизирован непосредственно на наружный слой эластичного материала или закреплен на стальной пластине, где он находится в контакте с пластиной скольжения.

3.1.7 пластина скольжения (sliding plate): Верхний элемент опоры, который непосредственно контактирует с поверхностью скольжения опоры. Это может быть:

a) отдельный элемент, сделанный из аустенитной стали;

b) тонкий лист аустенитной стали, установленный на мягкую низкоуглеродистую сталь, поддерживающий пластину;

c) тонкий лист аустенитной стали из мягкой низкоуглеродистой стали, соединенный с эластомерным промежуточным слоем с помощью вулканизации и поддерживающий пластину.

3.1.8 ленточная опора (strip bearing): Плоская опорная пластина, в которой длина в десять раз и более превышает ширину.

3.1.9 верхняя поверхность скольжения (top sliding surface): Поверхность из политетрафторэтилена, вулканизированная на эластомерной опоре, в контакте с пластиной скольжения, которая допускает относительное поступательное смещение.

3.2 Обозначения

3.2.1 Прописные латинские буквы

Полная площадь эластомерной опоры | мм | |

Эффективная площадь пластинчатой опоры (площадь стальных пластин) | мм | |

Уменьшенная эффективная площадь эластомерной опоры | мм | |

Жесткость опоры на сжатие | Н/мм | |

Полный диаметр круговой опоры | мм | |

Эффективный диаметр круговой пластинчатой опоры | мм | |

Модуль упругости | МПа | |

Модуль объемной упругости | МПа | |

Условный модуль упругости | МПа | |

Действие расчетной нагрузки | Н; кН | |

, | Горизонтальные расчетные нагрузки | Н; кН |

Максимальная результирующая горизонтальная сила, полученная путем сложения векторов и | Н; кН | |

Вертикальная расчетная нагрузка | Н; кН | |

Номинальное значение условного модуля сдвига эластомерной опоры | МПа | |

Условный модуль сдвига эластомерной опоры при динамических нагрузках | МПа | |

Модуль сдвига эластичного материала | МПа | |

Условный модуль сдвига эластомерной опоры, определенный в результате испытания | МПа | |

Коэффициент деформации, обусловленный сжимающей нагрузкой, действующей на эллиптическую опору | ||

Коэффициент вертикального прогиба под нагрузкой для эллиптической опоры | ||

Коэффициент восстанавливающего момента для эллиптической опоры | ||

Коэффициент трения | ||

Коэффициент индуцированных растягивающих напряжений в стальной пластине | ||

Коэффициент типовой нагрузки | ||

Коэффициент момента | ||

Поправочный коэффициент напряжения для металлических пластин | ||

Коэффициент поворота | ||

Коэффициент восстанавливающего момента | ||

Экспериментальное значение восстанавливающего момента | Н мм, кН м | |

Расчетное значение восстанавливающего момента | Н мм, кН м | |

Расчетное значение сопротивления | МПа | |

Результирующая реакция, противодействующая поступательному перемещению | ||

Коэффициент формы | ||

Коэффициент формы для наиболее толстых слоев | ||

Расчетное значение результирующей внутренней силы или момента соответствующих векторов нескольких внутренних сил или моментов | ||

Усредненная полная начальная толщина опоры, не считая верхнее и нижнее покрытия | мм | |

Полная номинальная толщина опоры | мм | |

Средняя полная начальная толщина опоры | мм | |

Полная номинальная толщина эластичного слоя | мм | |

Усредненная полная начальная толщина эластичного слоя при сдвиге, включая верхнее и нижнее покрытия, если они не ограничены для сдвига | мм |

3.2.2 Латинские строчные буквы

Габаритная ширина опоры (наименьший размер прямоугольной опоры) | мм | |

Малая ось эллипса эллиптической опоры | ||

Эффективная ширина пластинчатой опоры (ширина стальной пластины) | мм | |

Габаритная длина опоры (наибольший размер прямоугольной опоры) | мм | |

Большая ось эллиптической опоры | ||

Эффективная длина пластинчатой опоры (длина стальной пластины) | мм | |

Жесткость при сжатии | Н/мм | |

Предел текучести стали | Н/мм | |

Периметр эластомерной опоры, свободный от действия нагрузок | ||

Число эластомерных слоев | ||

Толщина плоской опорной пластины или ленточной опоры | мм | |

Эффективная толщина сжатого эластичного слоя | мм | |

Толщина отдельного слоя эластичного материала в пластинчатой опоре | мм | |

Толщина слоя ПТФЭ | мм | |

Толщина стальной пластины | мм | |

Толщина внешней стальной пластины | мм | |

Полный прогиб | мм | |

Максимальное горизонтальное относительное смещение в направлении размера | мм | |

Максимальное горизонтальное относительное смещение в направлении размера | мм | |

Вертикальное перемещение/отклонение | мм | |

Максимальное результирующее горизонтальное относительное смещение, полученное путем сложения векторов и | мм |

3.2.3 Греческие буквы

Угол поворота опоры | рад | |

Угол поворота вокруг ширины прямоугольной опоры | рад | |

Угол поворота вокруг длины прямоугольной опоры | рад | |

Результирующий угол поворота вокруг ширины и длины прямоугольной опоры | рад | |

Угол поворота вокруг диаметра D круговой опоры | ||

Парциальный запас прочности для несущей способности | рад | |

Вертикальный прогиб отдельного слоя эластичного материала | ||

Сумма значений | мм | |

Относительная деформация в эластичном слое, обусловленная угловым поворотом | ||

Относительная деформация в эластичном слое, обусловленная сжимающими нагрузками | ||

Относительная деформация в эластичном слое, обусловленная поступательными перемещениями | ||

Полная номинальная относительная деформация в эластичном слое | ||

Относительная деформация при сжатии опоры | ||

Расчетный коэффициент трения | ||

Коэффициент трения для эластичного материала | ||

Напряжение сжатия | МПа | |

Среднее значение напряжения сжатия | МПа | |

Напряжение в стали при растяжении | МПа | |

Напряжение при сдвиге | МПа |

3.2.4 Нижние индексы

- расчет; | |

- динамический; | |

max | - максимум; |

min | - минимум; |

t | - сумма; |

U | - в абсолютном предельном состоянии. |

3.3 Сокращения

В настоящем стандарте использованы следующие сокращения:

ПХК | - полихлоропреновый каучук; |

ХК | - хлоропреновый каучук; |

НК | - натуральный каучук; |

ПТФЭ | - политетрафторэтилен; |

ПЭН | - предел эксплуатационной надежности; |

АПС | - абсолютное предельное состояние; |

pphm | - 1100000000 часть объема. |

4 Требования

4.1 Основные принципы

Уровень качества, требуемый для эластомерной опоры, главным образом определяется в терминах рабочих характеристик продукта с помощью предельных значений измеряемых характеристик изготовленных опор.

Технические данные материалов, из которых должна быть произведена опора, дополняют основные требования.

Чтобы гарантировать соответствующие уровни рабочих характеристик, также необходимо соблюдать следующие стандарты серии ЕН 1337:

- часть 1: Основные правила проектирования;

- часть 2: Элементы скольжения;

- часть 8: Опоры направляющие;

- часть 9: Защита;

- часть 10: Контроль и техническое обслуживание;

- часть 11: Транспортирование, хранение и монтаж.

4.2 Функциональные требования

Эластомерные опоры должны проектироваться и изготовляться в качестве конструктивных элементов, поглощающих горизонтальные перемещения в любом направлении и углы поворота относительно вертикальной оси с помощью упругой деформации, обусловленной передаваемыми от одного конструктивного элемента к другому расчетными нагрузками, компенсирующими расчетные перемещения, определенные при расчетном анализе.

Они могут быть скомбинированы с дополнительными элементами опоры, для расширения области их применения. Например, элемент скольжения: или временный, или постоянный, или система ограничений в любом направлении.

Эластомерные опоры должны работать соответствующим образом в случаях, когда они эксплуатируются при нормальных внешних условиях и обслуживании на всем протяжении расчетного срока службы. В случаях, когда возникает нарушение внешних условий и условий эксплуатации, необходимо предпринимать дополнительные меры предосторожности (см. ЕН 1337-9). Условия должны быть точно определены.

Эластомерные опоры проектируются для снижения перемещений при сдвиге. При этом не допускается использовать их в качестве элемента, обеспечивающего постоянное сопротивление постоянно действующей внешней горизонтальной силе.

4.3 Требования к рабочим характеристикам изготовленной опоры

В разделе определяются все измеряемые характеристики изготовленных опор. Задаются методы испытания в виде типового испытания или плановой проверки, их частота и тип выборки образцов (см. раздел 8).

Примечание - Интервал изменения температур при лабораторных испытаниях был увеличен по сравнению с обычным, принимая во внимание тот факт, что свойства эластомерных материалов, используемых для опор, не значительно изменяются в диапазоне температур 15°С и 30°С. В случае расхождения результатов испытаний двух различных лабораторий, приоритет должны иметь результаты, полученные при температуре (23±2)°С.

4.3.1 Модуль сдвига

Примечание - См. приложение D.

4.3.1.1 Модуль сдвига при номинальной температуре

Типовые испытания должны выполняться при температуре (23±2)°С, а для плановой проверки при температуре (23±5)°С.

Поверхности образцов не должны иметь пор, трещин или повреждений, например, появившихся как следствие дефектов изготовления или вулканизации.

- Условия испытаний: испытания должны проводиться не ранее чем через день после вулканизации.

4.3.1.2 Модуль сдвига при низких температурах

При низких температурах условный модуль сдвига должен удовлетворять следующим требованиям:

- испытание должно выполняться, как типовое испытание.

- Условия подготовки образцов к испытанию: | распакованная опора должна охлаждаться струей воздуха в камере при температуре (-25±2 )°С, в течение 7 сут Необходимо обеспечить свободную циркуляцию воздуха вокруг опоры |

- Условия испытаний: | в камере при температуре (-25±2)°С или при максимальной температуре 25°С при условии, что во время испытаний температура поверхности на краю опоры не превысит -18°С. Среднее давление: 6 МПа. |

4.3.1.3 Модуль сдвига при очень низкой температуре

При очень низкой температуре условный модуль сдвига должен удовлетворять следующим требованиям:

- испытание должно выполняться как типовое испытание.

- Условия подготовки образцов к испытанию: | распакованная опора должна охлаждаться струей воздуха в камере при температуре (-40±3)°С, в течение 7 сут Необходимо обеспечить свободную циркуляцию воздуха вокруг опоры. |

- Условия испытаний: | в камере при температуре (-40±3)°С или при максимальной температуре 25°С при условии, что во время испытаний температура на поверхности опоры не превысит -18°С. Среднее давление: 6 МПа. |

4.3.1.4 Модуль сдвига после старения (3 сут при температуре 70°С)

При таком испытании (проводят как типовое испытание) определяется изменение условного модуля сдвига после ускоренного старения.

- Условия подготовки образцов к испытанию: | распакованная опора должна храниться в горячей камере в течение 3 сут при (70±2)°С. Необходимо обеспечить свободную циркуляцию воздуха вокруг опоры. |

- Условия испытаний: | Испытание должно проводиться при лабораторной температуре (23±5)°С, не ранее чем через 2 сут после конца процедуры старения. |

4.3.2 Прочность связи при сдвиге

Прочность связи при сдвиге эластомерной опоры должна определяться в соответствии с методом, указанным в приложении G.

4.3.2.1 Прочность связи при сдвиге при температуре окружающей среды

При температуре (23±5)°С испытание на сцепление при сдвиге должно выполняться как типовое и плановое испытания.

- Требования: | Кривая прогиба под действием нагрузки не должна иметь максимум или минимум до максимальной деформации при сдвиге, равный 2. При максимальной деформации на краю опоры должны отсутствовать сколы внутри эластичного слоя, обусловленные дефектами изготовления или контакта. |

- Условия испытаний: | Среднее давление: 12 МПа. |

4.3.2.2 Прочность связи при сдвиге после старения (3 сут при температуре 70°С)

После старения испытание на сцепление при сдвиге должно выполняться как типовое испытание.

- Требования: как в 4.3.2.1;

- Условия подготовки образцов к испытанию и условия испытаний: как в 4.3.1.4.

4.3.3 Жесткость при сжатии

Жесткость при сжатии эластомерных опор должна определяться в соответствии с методом, указанным в приложении Н.

При типовом испытании используют уровень 1 метода испытаний на сжатие в соответствии с 4.3.3.1.

При плановом испытании используют уровень 2 метода испытаний на сжатие в соответствии с 4.3.3.2.

Для конкретного проекта, если это задано проектировщиком, используется уровень 3 метода испытаний на сжатие в соответствии с 4.3.3.3.

4.3.3.1 Типовое испытание (уровень 1 метода испытания)

- Требования:

- при максимальной деформации на краю опоры должны отсутствовать сколы внутри эластичного слоя, например, обусловленные дефектами изготовления или сцепления;

- отсутствуют некондиционные пластины;

4.3.3.2 Плановое испытание: Проверка на быстрое сжатие (уровень 2 метода испытания)

Данный метод испытания обычно проводится изготовителем, чтобы проверить наличие некондиционных стальных пластин, нарушений соединения в зоне границы раздела сталь/эластомерный материал, дефектов поверхности и выхода за пределы допуска по жесткости при действии максимальной нагрузки.

- Требования: | Не должно быть визуального доказательства нарушений соединения, некондиционных стальных пластин или сколов в эластичном слое. Коробление эластичного слоя, обусловленное эффектами сдерживания смещений пластин, должно быть однородным. |

- Условия испытаний: | Опора приводится в заданное состояние предела эксплуатационной пригодности, определенное для температуры окружающей среды (23±5)°С, под нагрузкой, и поддерживается в этом состоянии во время всего визуального осмотра на предмет наличия вышеуказанных дефектов. В местах, где возможно наличие дефектов, необходимо провести дополнительные соответствующие испытания. Во время выполнения данного испытания изменения в диапазоне от 30% до 100% максимальных нагрузок должны регистрироваться и использоваться для проверки совпадения значений жесткости. |

4.3.3.3 Осмотр, проводимый при действии сжимающей нагрузки (уровень 3 метода испытания)

Данный тест выполняется для каждой опоры как часть обычного технологического процесса. Его главная цель состоит в том, чтобы устранить с помощью визуального контроля некачественные опоры быстрым и эффективным способом.

- Требования: | Не должно быть визуального доказательства нарушения соединения, опорных пластин, расположенных с нарушением границ, или дефектов, развивающихся во время испытания на поверхности эластомера под максимальной нагрузкой. Сбор гофрировок к сдерживающим воздействиям пластин должен быть однородным. |

- Условия испытаний: | Используется состояние предела эксплуатационной пригодности под нагрузкой. Температура в помещении, в котором выполняется проверка опоры, не должна изменяться более чем на 10°С в течение всего испытания. |

4.3.4 Несущая способность при действии повторяющейся нагрузки на сжатие

Несущая способность при действии повторяющейся нагрузки, сжимающей эластомерные опоры, должна определяться в соответствии с методом, указанным в приложении I.

- Требования: | Модуль двухстороннего сжатия в состоянии динамической усталости должен быть меньше или равен модулю двухстороннего сжатия, определенному при состоянии динамической усталости +12% Не допускается наличие любых повреждений: дефекты сцепления, трещины и т.д. |

- Условия испытаний: | При лабораторной температуре (23±2)°С. Подъем температуры в опоре во время проведения испытания не должен превышать 42°С. Соответствие этому требованию можно достичь путем корректировки частоты. Число циклов: 2000000. Частота: менее 3 Гц. Во время испытания изменение давления должно происходить в следующем интервале значений: - минимальное среднее давление: - 7,5 МПа; - максимальное среднее давление: - 25 МПа. |

Примечание - Важно выполнить испытание при давлении, более высоком, чем давление, которое существует на практике, так как число циклов намного меньше, чем ожидается в течение срока службы опоры.

4.3.5 Возможность статического кручения

4.3.5.1 Основные принципы

Возможность статического кручения эластомерных опор должна определяться на основе испытаний при действии внецентренных нагрузок и/или восстанавливающего момента, в соответствии с методами испытания, указанными в последующих разделах.

Целью данных испытаний является определение рабочих характеристик эластомерных опор в условиях статического кручения. В большинстве случаев статическое кручение, рассчитанное с помощью уравнения, приведенного в 5.3.3.6 и 5.3.3.7, соответствует действительному, но если характеристики кручения являются критическими, и главная задача при использовании опоры состоит в том, чтобы обеспечить кручение для эластомерных опор типа D и E, необходимо провести типовое испытание. Можно оценивать два аспекта характеристик кручения, максимальный угол поворота и восстанавливающий момент, появляющийся в опоре, встроенной в сооружение. Данные два аспекта могут быть определены соответственно с помощью испытаний под действием внецентренной нагрузки или восстанавливающего момента.

Примечание - Для заданной конструкции опоры изготовитель может изменять только значение модуля сдвига эластичного материала, для изменения характеристик кручения опоры. Таким образом может понадобиться отказ от требований 4.3.1, для достижения желаемых характеристик. Последствия такого изменения могут привести к вертикальному прогибу (5.3.3.7).

4.3.5.2 Испытания под действием внецентренной нагрузки

Данное испытание должно выполняться для проверки максимального угла поворота, путем определения площади и среднего давления в зоне контакта, обусловленного приложенной внецентренной нагрузкой, или путем определения максимального эксцентриситета для обеспечения указанной площади контакта.

Эти значения должны быть определены в соответствии с методом, указанным в приложении J.

- Требования: | Площадь в верхней зоне контакта и среднее контактное давление не должны превышать заданные значения. Если не определено ни одного значения, то необходимо удовлетворить следующее требование: при угле поворота 0,025 рад. и эксцентриситете 1/6 наименьшего размера испытуемого образца не допускается никаких повреждений (дефекты сцепления, трещины и т.д.); |

- Условия испытаний: | При лабораторной температуре (23±2)°С, испытание проводят с помощью экспериментального оборудования, обеспечивающего известное и низкое трение, которое допускает поворот верхней части опоры относительно нижней поверхности и позволяет нагрузить опору до расчетного значения с заданным эксцентриситетом или с различными уровнями эксцентриситета. |

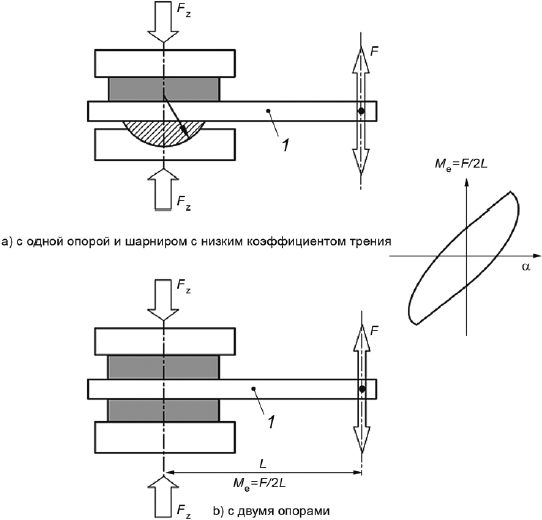

4.3.5.3 Проверка восстанавливающего момента

Цель данного испытания - определение экспериментального значения восстанавливающего момента опоры.

Это значение должно быть определено в соответствии с методом, указанным в приложении M.

- Требования: | Экспериментальные значения восстанавливающего момента не должны превышать значения, согласованного между покупателем и поставщиком. |

- Условия испытаний: | При лабораторной температуре (23±5)°С, испытание выполняют при среднем давлении 7 МПа. Момент прикладывают многократно в течение 10 циклов, с частотой 0,03 Гц, чтобы выполнить заданный поворот. |

4.3.6 Озоностойкость

Озоностойкость эластомерных опор должна определяться в соответствии с методом, определенным в приложении L.

Целью данного испытания является определение озоностойкости изготовленной опоры при сжатии и деформации сдвига.

- Требования: | Отсутствие трещин в эластомерном материале. Отсутствие трещин или разрушения зоны сцепления на поверхности опоры. |

- Условия испытаний: | среднее давление: 1,3GS; деформация сдвига: =0,7Tq; температура испытаний: (40±2)°С; концентрация озона: НК: не более 25 pphm; ХК: 50 pphm; время испытаний: 72 ч. |

4.3.7 Прочность связи при сдвиге для ПТФЭ/эластичного слоя

Прочность связи при сдвиге для ПТФЭ/эластичного слоя эластомерных опор должна определяться в соответствии с методом, указанным в приложении М.

Целью данного испытания является проверка правильного сцепления слоя ПТФЭ поверхности скольжения на внешнем уровне эластичного материала.

- Требования: | Кривая прогиба под действием нагрузки не должна иметь максимум или минимум максимальной деформации при сдвиге, равной 2. При максимальной деформации в зоне контакта ПТФЭ/поверхность эластичного материала должны отсутствовать дефекты сцепления. |

- Условия испытаний: | Данное испытание должно проводиться при температуре (23±5)°С. Среднее давление: 6 МПа. |

4.4 Свойства материала

4.4.1 Основные принципы

Эластомерный материал при изготовлении эластомерных опор должен определяться в проектной документации либо как натуральный каучук (НК), либо как хлоропреновый каучук (ХК), в качестве исходного сырья. Разрешено небольшое добавление 5% другого полимера, который вводится для облегчения обработки. Не допускается использовать ни восстановленный, ни вулканизированный каучук.

Примечание - Опоры, в которых используется натуральный каучук, могут быть защищены с помощью полихлоропренового покрытия, причем обе части должны вулканизироваться одновременно.

4.4.2 Физические и механические свойства эластичного материала

Физические и механические свойства эластичного материала должны соответствовать требованиям, указанным в таблице 1, в зависимости от полимера, используемого в качестве сырья. Для опоры, изготовленной с использованием натурального каучука, имеющей ХК-покрытие, натуральный каучук допускается не проверять на озоностойкость.

ХК-состав, используемый для покрытия, должен удовлетворять техническим условиям для полихлоропрена, а его ядро должно удовлетворять техническим требованиям для натурального каучука, за исключением озоностойкости.

Частота испытаний задана в разделе 8.

Технические данные задаются для сформированных тестовых образцов или для образцов, выбранных из полностью готовых опор. В этом случае выборка должна быть сделана из верхних и нижних поверхностей опоры или из первого внутреннего слоя, и из внутреннего слоя в центре опоры.

Таблица 1 - Физические и механические свойства эластичного материала

Характеристики | Требования | Методы испытаний | ||

Модуль G, МПа | 0,7 | 0,9 | 1,15 | ИСО 37, испытуемый образец типа 2 |

Прочность на разрыв, МПа | ||||

Испытуемая плита | 16 | 16 | 16 | |

Испытуемый образец опоры | 14 | 14 | 14 | |

Минимальное растяжение при разрыве, % | ||||

Испытуемая плита | 450 | 425 | 300 | |

Испытуемый образец опоры | 400 | 375 | 250 | |

Минимальное сопротивление разрыву, кН/м | ИСО 34-1, образец в форме полоски (метод А) | |||

ХК | 7 | 10 | 12 | |

НК | 5 | 8 | 10 | |

Сжатие, % | ХК 15 | ИСО 815, 29 12,5 мм, интервал 9,38 - 25% | ||

24 ч; 70°С | НК 30 | |||

- Твердость (IRHD) | ИСО 48 ИСО 188 | |||

НК 7d, 70°С | -5/+10 | |||

ХК 3d, 100°С - Прочность на разрыв, % | ±5 | |||

НК 7d, 70°С | ±15 | |||

ХК 3d, 100°С - Растяжение при разрыве, % | ±15 | |||

НК 7d, 70°С | ±25 | |||

ХК 3d, 100°С | ±25 | |||

Озоностойкость Растяжение: 30% - 96 ч (40±2)°С НК 25 pphm ХК 100 pphm | Отсутствие трещин | ИСО 1431-1 | ||

См. 4.3.1.1. | ||||

4.4.3 Стальные пластины

4.4.3.1 Внутренние пластины

Внешние стальные пластины должны быть изготовлены из стали марки S 235, согласно ЕН 10025, или из стали с минимальным относительным удлинением при разрыве. Их минимальная толщина должна составлять 2 мм.

Необходимо соблюдать требования 5.3.3.5.

4.4.3.2 Внешние стальные пластины для типа B (см. таблицу 2)

Внешние пластины должны быть изготовлены из стали марки S235, согласно ЕН 10025, или из стали с минимальным относительным удлинением при разрыве.

Для эластомерных опор типа B с внутренними слоями размером меньше или равными по толщине 8 мм, минимальная толщина внешних стальных пластин должна составлять 15 мм.

Для более толстых слоев минимальная толщина внешних стальных пластин должна составлять 18 мм.

4.4.4 Поверхности скольжения

Настоящий пункт касается материалов скольжения, вулканизированных на эластомерный материал или врезанных в базовую пластину, как показано в таблице 2, опоры типов D и E, соответственно.

Поверхность скольжения опор типа D должна использоваться только для снижения необратимых смещений (сползание, сжатие, и т.д.).

Для всех других случаев, которые не определены ниже, для опор типов D и E, применяют ЕН 1337-2.

4.4.4.1 Сцепление аустенитной стали для опор типов D и E (см. таблицу 2)

На базовой пластине эластомерных опор со скольжением могут быть закреплены аустенитные стальные листы с помощью резинового слоя.

Должны быть удовлетворены следующие требования:

- толщина базовой пластины: см. подраздел 6.9 ЕН 1337-2:2004;

- толщина эластичного слоя, при его наличии между базовой пластиной и аустенитным стальным листом - (2,5±0,5) мм;

- минимальная толщина аустенитного стального листа - 2 мм.

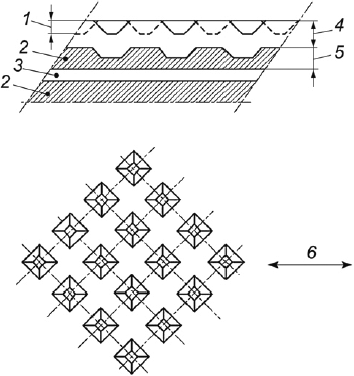

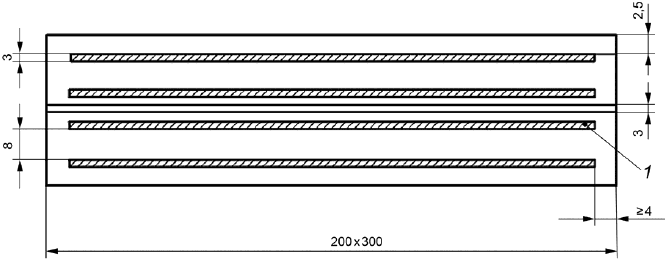

4.4.4.2 Верхняя часть поверхности скольжения опор типа D (см. рисунок 1 и таблицу 2)

Должны быть удовлетворены следующие требования:

- минимальная толщина слоя ПТФЭ: | >1,5 мм; |

- максимальная толщина слоя ПТФЭ: | < 2,5 мм; |

- толщина эластичного материала под слоем ПТФЭ: | максимум 3 мм; минимум: 0,5 мм (в любой точке); |

- глубина впадин, при их наличии: | максимум 2,5 мм; минимум: 1 мм |

4.4.4.3 Полости для смазки в опорах типа D (см. рисунок 1 и таблицу 2)

Полости для удержания смазки в ПТФЭ должны удовлетворять следующим требованиям.

В случаях, когда полости выполнены с помощью горячего прессования, температура процесса вулканизации не должна превышать 200°С.

Площадь горизонтального сечения полостей должна находиться в интервале 20%-30% полной поверхности ПТФЭ в опоре, включая область впадин.

Объем полостей должен быть не менее 10%, но не более 20% объема ПТФЭ, включая объем полостей.

Слои ПТФЭ, в которых отсутствуют полости для смазки, используемые в качестве материала скольжения для опор типа D, должны использоваться только по заданию проектировщика конструкции.

4.4.4.4 Коэффициент трения

Для эластомерных опор со скольжением коэффициент трения должен определяться таким же образом и должен удовлетворять тем же самым требованиям, как и для других элементов скольжения (см. подраздел 6.9 ЕН 1337-2:2004).

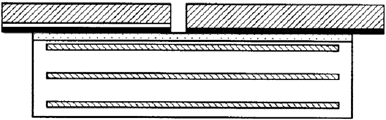

Пример поперечного сечения внешнего слоя эластомерной опоры типа D (фрагмент)

Рисунок 1 - Полости для смазки в опорах типа D

5 Правила проектирования

5.1 Основные принципы

Эластомерные опоры должны рассчитываться с учетом соответствующих требований настоящего раздела по пределу прочности.

В предельном состоянии предел прочности и надежность опор должны соответствовать предельным расчетным нагрузкам и перемещениям сооружения.

Характеристики и срок службы опор, запроектированных согласно настоящему стандарту, основываются на предположении, что требования раздела 6 выполнены.

5.2 Расчетные значения воздействий

В случае, когда при монтаже будут превышены заданные пределы допуска, указанные в разделе 7.1, необходимо определить последствия таких отклонений в сооружении.

5.3 Армированная эластомерная опора

5.3.1 Типы опор

Армированная эластомерная опора должна соответствовать одному из типов или комбинации типов, представленных в таблице 2.

5.3.2 Размеры и формы армированных опор

Опоры могут быть прямоугольными или круглыми, а в особых случаях - эллиптическими или восьмиугольными (приближающимися к эллиптическому типу). Специальные правила проектирования эллиптических опор представлены в приложении A. Восьмиугольные опоры могут рассматриваться как эллиптические во всех расчетах, кроме расчета коэффициента формы и давления, с главной осью и малыми осями эллипса, равными длине и ширине опоры.

Конкретная опора должна проектироваться с внутренними эластомерными слоями, имеющими одинаковую толщину (в диапазоне от 5 до 25 мм).

Рекомендуемые стандартные размеры для опор типа В представлены в таблице 3.

Для армированных опор допустимо уменьшать нагруженную область, не изменяя размеров в плане опоры, путем включения в нагруженной области отверстий постоянного сечения.

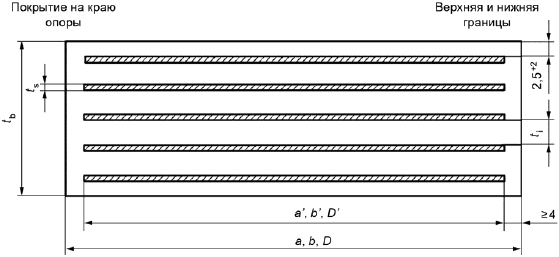

Символы, используемые в правилах проектирования, представлены на рисунке 2.

Покрытие на краю опоры верхняя и нижняя границы

Рисунок 2 - Типичный поперечный разрез эластомерной опоры типа В

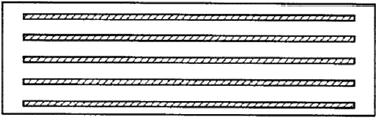

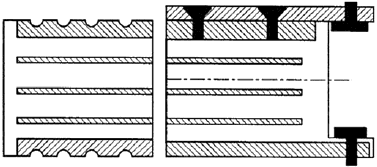

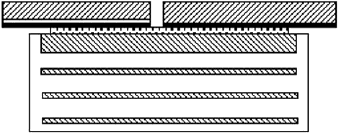

Таблица 2 - Различные типы поперечных сечений опор

Тип A: Многослойная опора, полностью покрытая эластомерным материалом, включающая только одну стальную пластину | |

Тип B: Армированная опора, полностью покрытая эластомерным материалом, включающая, по крайней мере, две стальные пластины |  |

Тип C: Армированная опора с внешними стальными пластинами (разрезная или с фиксацией) Примечание - Эскиз показывает пример нескольких методов фиксации; другие методы могут использоваться в соответствии с соглашением. |  |

Тип D: Тип Б, содержащий слой ПТФЭ, сцепленный с эластомерным материалом |  |

Тип E: Тип B с одной внешней пластиной, сцепленной с эластомерным материалом и слой ПТФЭ, врезанный в сталь |  |

Тип F: Плоские опорные пластины и ленточные опоры |

Примечание - Свойства вышеуказанных типов опор могут быть комбинированными.

Таблица 3 - Стандартные размеры для опор типа В

Размеры | Толщина, мм | Число слоев | ||||||

, мм или D | ненагруженной опоры | эластичного материала (полная ) | эласто- мерных слоев | стальной пластины | не менее | не более | ||

не менее | не более | не менее | не более | |||||

100·150 | 30 | 41 | 16 | 24 | 8 | 3 | 2 | 3 |

100·200 | 30 | 41 | 16 | 24 | 8 | 3 | 2 | 3 |

150·200 | 30 | 52 | 16 | 32 | 8 | 3 | 2 | 4 |

200 | 30 | 52 | 16 | 32 | 8 | 3 | 2 | 4 |

150·250 | 30 | 52 | 16 | 32 | 8 | 3 | 2 | 4 |

150·300 | 30 | 52 | 16 | 32 | 8 | 3 | 2 | 4 |

250 | 30 | 52 | 16 | 32 | 8 | 3 | 2 | 4 |

200·250 | 41 | 74 | 24 | 48 | 8 | 3 | 3 | 6 |

200·300 | 41 | 74 | 24 | 48 | 8 | 3 | 3 | 6 |

200·350 | 41 | 74 | 24 | 48 | 8 | 3 | 3 | 6 |

300 | 41 | 74 | 24 | 48 | 8 | 3 | 3 | 6 |

200·400 | 41 | 74 | 24 | 48 | 8 | 3 | 3 | 6 |

250·300 | 41 | 85 | 24 | 56 | 8 | 3 | 3 | 7 |

350 | 41 | 85 | 24 | 56 | 8 | 3 | 3 | 7 |

250·400 | 41 | 85 | 24 | 56 | 8 | 3 | 3 | 7 |

300·400 | 57 | 105 | 36 | 72 | 12 | 4 | 3 | 6 |

400 | 57 | 105 | 36 | 72 | 12 | 4 | 3 | 6 |

300·500 | 57 | 105 | 36 | 72 | 12 | 4 | 3 | 6 |

450 | 57 | 105 | 36 | 72 | 12 | 4 | 3 | 6 |

300·600 | 57 | 105 | 36 | 72 | 12 | 4 | 3 | 6 |

350·450 | 57 | 121 | 36 | 84 | 12 | 4 | 3 | 7 |

500 | 57 | 121 | 36 | 84 | 12 | 4 | 3 | 7 |

400·500 | 73 | 137 | 48 | 96 | 12 | 4 | 4 | 8 |

550 | 73 | 137 | 48 | 96 | 12 | 4 | 4 | 8 |

400·600 | 73 | 137 | 48 | 96 | 12 | 4 | 4 | 8 |

450·600 | 73 | 153 | 48 | 108 | 12 | 4 | 4 | 9 |

600 | 73 | 153 | 48 | 108 | 12 | 4 | 4 | 9 |

500·600 | 73 | 169 | 48 | 120 | 12 | 4 | 4 | 10 |

650 | 73 | 169 | 48 | 120 | 12 | 4 | 4 | 10 |

600·600 | 94 | 199 | 64 | 144 | 16 | 5 | 4 | 9 |

700 | 94 | 199 | 64 | 144 | 16 | 5 | 4 | 9 |

600·700 | 94 | 199 | 64 | 144 | 16 | 5 | 4 | 9 |

750 | 94 | 199 | 64 | 144 | 16 | 5 | 4 | 9 |

850 | 94 | 220 | 64 | 160 | 16 | 5 | 4 | 10 |

800·900 | 110 | 260 | 80 | 220 | 20 | 5 | 4 | 10 |

900 | 110 | 260 | 80 | 200 | 20 | 5 | 4 | 10 |

900·900 | 100 | 285 | 80 | 220 | 20 | 5 | 4 | 11 |

Полная толщина без верхнего и нижнего слоя (толщина 2,5 мм). | ||||||||

5.3.3 Основы проектирования

Правила проектирования основываются на предположении, что эластомерный материал представляет собой вязкоупругий материал, деформация которого под действием сжимающей нагрузки зависит от формы. Пластины, расположенные в опоре, должны быть химически связаны с эластомерным слоем, для предотвращения любых относительных смещений в стали/на поверхности раздела материала.

Проектный расчет не должен использоваться для внешнего верхнего и нижнего слоев, если их толщина меньше или равна 2,5 мм.

Все проектируемые опоры, содержащие стандартные размеры, показанные в таблице 3, должны удовлетворять следующим техническим условиям.

a) максимальная расчетная деформация:

b) максимальный предел прочности при растяжении для стальных пластин:

- пластины должны проектироваться для абсолютного предельного состояния в соответствии с 5.3.3.5;

c) критерии надежности (см. 5.3.3.6):

Критерии надежности должны оцениваться с учетом следующего:

- надежность при кручении;

- надежность при прогибе;

- надежность при скольжении;

d) силы, моменты и деформации, выявленные в конструкции (см. 5.3.3.7)

Силы, моменты и деформации должны оцениваться с учетом следующих факторов:

- давление в контактных поверхностях между опорой и конструкцией;

- сила, действующая на конструкцию, обусловленная поступательным смещением противодействующей опоры;

- восстанавливающий момент, обусловленный кручением противодействующей опоры;

- вертикальный прогиб, обусловленный вертикальной нагрузкой.

Примечание - Номинальный модуль сдвига может быть изменен для учета влияния динамической нагрузки (железнодорожные конструкции, землетрясение), в зависимости от частоты ее действия (обычно частоты >6 Гц) и амплитуды смещения: значения коэффициента, которое может изменяться для различных составов, может быть получено экспериментальным путем.

5.3.3.1 Коэффициент формы

Примечание - Для прямоугольной опоры без отверстий:

и

5.3.3.2 Расчетная деформация, обусловленная сжимающей нагрузкой

В расчетах G должно иметь одно из значений, указанных в таблице 1:

5.3.3.3 Деформация сдвига

5.3.3.4 Расчетная деформация, обусловленная угловым перемещением

Номинальная деформация, обусловленная угловым перемещением, определяется с помощью выражения

5.3.3.5 Толщина стальной пластины

Минимальная толщина стальных пластин в многослойной опоре может быть определена с помощью выражения:

5.3.3.6 Ограничения

- Условие ограничения кручения

- для прямоугольных опор

- для круглых опор:

- Продольная устойчивость.

- для прямоугольных опор

- При условии отсутствия скольжения для опор без анкеров должны быть удовлетворены следующие требования:

и при постоянных нагрузках:

В случае, когда опора не может удовлетворять требованиям по устойчивости от скольжения, необходимо обеспечить такие способы ее закрепления, чтобы противостоять всем горизонтальным силам.

5.3.3.7 Силы, моменты и деформации, выявленные в конструкции

- Давление на контактные поверхности

Эластомерная опора поглощает неравномерное давление на контактную поверхность с помощью своей структуры. Этого достаточно, чтобы гарантировать, что среднее давление не превысит несущую способность опорного материала.

- Сопротивление вращательному смещению

Расчетное значение восстанавливающего момента, обусловленного поворотом вокруг оси, проходящей через центр опоры, параллельно ее длине (направление b), определяется с помощью следующих выражений:

- для прямоугольной опоры

- для круглой опоры:

Таблица 4 - Коэффициент восстанавливающего момента

0,5 | 0,75 | 1 | 1,2 | 1,25 | 1,3 | 1,4 | 1,5 | |

137 | 100 | 86,2 | 80,4 | 79,3 | 78,4 | 76,7 | 75,3 | |

1,6 | 1,7 | 1,8 | 1,9 | 2 | 2,5 | 10 | ||

74,1 | 73,1 | 72,2 | 71,5 | 70,8 | 68,3 | 61,9 | 60 | |

Примечание 1 - При b<a формулу допускается применять при повороте вокруг оси, параллельной b, но в этом случае b представляет собой наименьший размер, a - наибольший размер в отличие от определений, представленных в 3.2. Примечание 2 - Если требуется более точное расчетное значение восстанавливающего момента, то его необходимо определять экспериментальным путем. | ||||||||

- Вертикальный прогиб

Вертикальная деформация эластомерных опор должна оцениваться с помощью выражений, представленных выше, при их использовании совместно с описанием 5.3.3.6. В случае если требуется более точное значение, оно должно быть получено при типовой проверке опоры.

Примечание 2 - Фактическое отклонение опоры включает в себя деформацию основания, которое может вызвать отклонения приблизительно на 2 мм. Далее жесткость опоры увеличивается при увеличении нагрузки. В случае, когда прогиб под нагрузкой является критичным для конструкции здания, жесткость опоры должна быть установлена на основе испытаний. Однако допускается изменение в пределах +20% наблюдаемого среднего значения. Если в основании используется ряд одинаковых опор, и разница в жесткости соседних опор критична для строения, то в проекте допускается отклонение жесткости при сжатии либо до ±15% от величины, определенной с помощью вышеуказанного уравнения, либо +15% средней величины, полученной экспериментально.

Примечание 3 - При расчете деформации плоской опоры будут недооценено отклонение под действием постоянных нагрузок и переоценено отклонение под действием кратковременных нагрузок.

5.4 Неармированная эластомерная опора

Данный тип опор, состоящих из твердого блока эластичного материала, не усиленного с помощью пластин, обычно не используется в конструкциях мостов. Такие опоры используются только при низком давлении и преобладающих статических нагрузках, описанных ниже.

5.4.1 Геометрические характеристики

Опорные пластины обычно имеют квадратную, прямоугольную или круглую форму сечения. Толщина должна быть не менее 8 мм.

5.4.2 Нагрузки

5.4.3 Деформация сдвига

Необходимо обеспечить требования 5.3.3.3.

5.4.4 Критерии устойчивости

Кручение: необходимо обеспечить требования 5.3.3.6.

Коробление: толщина <1/4 наименьшего бокового размера.

Скольжение: необходимо обеспечить требования 5.3.3.6 для всех нагрузок и

5.4.5 Деформации и реакции, возникающие в конструкции

Вертикальный прогиб: Отклонение определяется с помощью уравнения для отдельного слоя, представленного в 5.3.3.7 (без учета члена, включающего в себя объемный модуль упругости).

Поступательное смещение: Реакция на деформацию при сдвиге определяется в 5.3.3.7.

5.5 Неармированные ленточные опоры

Данный тип опор, состоящий из твердой полосы эластичного материала, без стальных пластин, обычно не используется в конструкциях мостов.

5.5.1 Геометрические характеристики

Толщина ленточных опор должна составлять не менее 8 мм.

5.5.2 Нагрузки

5.5.3 Деформация сдвига

5.5.4 Критерии устойчивости

Кручение:

Коробление: Толщина <0,25 от ширины

Скольжение: Необходимо обеспечить требования 5.3.3.6 для всех нагрузок и

5.5.5 Деформации и максимальные силы, возникающие в конструкции

Вертикальный прогиб: отклонение определяется с помощью уравнения для отдельного слоя, представленного в 5.3.3.7 (без учета члена, включающего объемный модуль упругости).

где наименьшее значение является референтным.

Поступательное смещение: реакция на деформацию при сдвиге определяется в 5.3.3.7.

5.6 Эластомерные опоры со скольжением

Опоры типов D и E, представленные в таблице 2, должны соответствовать правилам проектирования и производственно-техническим условиям для многослойной опоры (см. 5.3.3).

6 Технические условия производства

6.1 Размер в плане

Разрешенные допуски линейных размеров: -2 мм/+4 мм.

6.2 Толщина эластомерных слоев

Средняя толщина представляет собой среднее арифметическое значений толщин, измеренных в пяти точках на основной поверхности опоры. Толщина определяется для опор, имеющих различную форму.

- прямоугольная - по углам и в центре;

- круглая - по углам квадрата, вписанного в окружность, и в центре;

- эллиптическая - по концам большой и малой осей эллипса и в центре;

- восьмиугольная - в средней части сторон ограниченного прямоугольника и в центре.

6.2.1 Внутренний слой

Средняя толщина = номинальная толщина ±15% или ±0,9 мм, наибольшее из этих значений

Толщина отдельного слоя = средняя толщина ±15% или ±0,9 мм, наибольшее из этих значений

Средняя толщина = номинальная толщина ±12% или ±1,5 мм, наибольшее из этих значений

Толщина отдельного слоя = средняя толщина ±12% или ±1,5 мм, наибольшее из этих значений

Средняя толщина = номинальная толщина ±10%

Толщина отдельного слоя = средняя толщина ±10%.

Примечание - Все измеренные значения относятся к стальным пластинам. Чтобы измерить толщину отдельного слоя, необходимо разрезать образец опоры.

6.2.2 Внешний слой, расположенный на верхней и нижней поверхности многослойной опоры

Номинальное расстояние между границей материала и внешней плоскостью составляет 2,5 мм (опора типа B).

Допуск для этой толщины: +2/-0 мм.

Для внешних слоев, толщина которых больше 2,5 мм, должен применяться допуск, определенный в 6.2.1, при условии, что минимальная толщина не будет занижена до значения менее 2,5 мм.

6.2.3 Допуски для полной толщины опоры

Примечание - При объединении с элементами скольжения рекомендуется использовать более жесткие допуски, уменьшая значения в два раза.

6.2.3.1 Средние допуски по толщине

6.2.3.2 Горизонтальность наружных поверхностей

Допускаемые отклонения по толщине между двумя соседними углами, соответствуют:

- 0,2% расстояния между этими двумя точками или 1 мм, наибольшее из этих значений, при размерах сечения опоры 700·700 мм;

- 0,3% расстояния между этими двумя точками или 1 мм, наибольшее из этих значений, при размерах сечения опоры более чем 700·700 мм.

6.2.3.3 Ровность поверхности

Ровность поверхности опоры оценивается путем размещения тестовой линейки вдоль диагонали (или диаметра) несущей поверхности опоры. Зазор между линейкой и поверхностью опоры не должен превышать 0,3% размера диагонали (или диаметра) или наибольшее из значений:

В случае выпуклой поверхности точка касания тестовой линейки может быть откорректирована, при необходимости, гарантировать равенство зазоров между собой на каждом ее конце.

Примечание - При объединении с элементами скольжения рекомендуется использовать более жесткие допуски, уменьшая значения в два раза.

6.2.4 Толщина покрытия на краю многослойной опоры

Минимальное расстояние между стальной пластиной и краем должно составлять 4 мм.

6.3 Стальная пластина для многослойных опор

Допуск по номинальным значениям длины и ширины: +2 мм/-1 мм.

>4 мм+1,1 мм/-0,4 мм. |

Ровность поверхности стальной пластины оценивается путем размещения тестовой линейки вдоль диагонали (или диаметра) плоской поверхности пластины. Зазор между линейкой и поверхностью пластины не должен превышать 1% размера диагонали (или диаметра) или 1,5 мм. Принимается наибольшее из этих значений.

7 Специальные требования

Для того чтобы опоры удовлетворяли требованиям настоящего стандарта, должны выполняться следующие условия.

7.1 Основание для устройства опоры. Допуски по площади контакта со строением

7.1.1 Общие принципы

Опоры могут быть установлены в чашеобразной выемке или размещаться непосредственно на соответствующем основании. Во втором случае поверхность основания должна удовлетворять техническим условиям, представленным ниже.

7.1.2 Шероховатость поверхности

Поверхность основания должна быть чистой и сухой. Наличие каких-либо частиц не допускается.

7.1.3 Ровность поверхности

Тестовая линейка, размещенная вдоль диагонали рассматриваемой площади контакта, не должна выявлять провалы более 2 мм или 0,3% рассматриваемой длины. Принимается наибольшее из этих значений.

7.1.4 Уровень поверхности

Основание под опору должно быть горизонтальным в пределах максимальной допустимой погрешности в разных направлениях от заданной точки:

- 0,3% - для опор, поддерживающих сборную или стальную конструкцию;

- 1% - для опор, поддерживающих конструкцию, заливаемую на месте.

Примечание 1 - В случаях, когда на опорах размещаются элементы заводского изготовления, можно использовать дополнительный слой жидкого строительного раствора или подобных материалов, для устранения возможных несоответствий.

Примечание 2 - Данные значения не относятся к опорным пластинам и ленточным опорам. При обычных условиях монтажа допуски по зонам контакта конструкции обычно перекрываются минимально разрешенной толщиной (см. 5.4.1 и 5.5.1).

7.2 Способы размещения опор

В случае, когда опоры требуют специальных методов устройства в соответствии с 5.3.3.6, следует ограничивать перемещение между сооружением и несущими контактными поверхностями не более чем на 5 мм, если так задано проектировщиком сооружения. Опоры должны быть запроектированы таким образом, чтобы противодействовать остаточным горизонтальным нагрузкам с учетом трения, рассчитанного согласно требованиям 5.3.3.6. В случае необходимости демонтажа опоры из сооружения в процессе эксплуатации необходимо учесть возможность подъема опоры на высоту до 10 мм включительно, если нет иного ограничения, заданного проектировщиком сооружения.

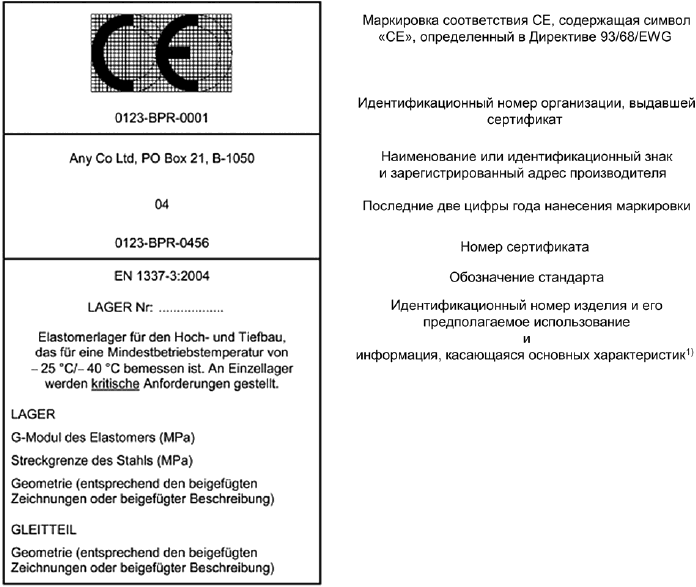

7.3 Маркировка и таблички

Каждая эластомерная опора имеет уникальный и индивидуальный номер, нанесенный на ее наружных поверхностях.

Сверху или на основании элементов опоры должна быть нанесена, как минимум, следующая информация:

- наименование изготовителя;

- заводской номер.

На боковой грани должно быть нанесено наименование или обозначение.

Маркировка должна быть устойчивой к влаге и обычному износу.

Для эластомерных опор типа C должна быть нанесена несмываемая маркировка, отражающая такую же информацию, как и указанная на вулканизационной табличке (см. выше).

Опоры, предназначенные для работы при крайне низких рабочих температурах, должны быть отчетливо маркированы с помощью текста "Very Low Temp" (Очень низкие температуры).

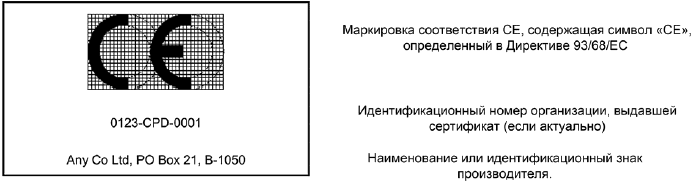

Примечание - Для маркировки "СЕ" применяются требования ZA.3 приложения ZA.

8 Оценка соответствия

8.1 Общие принципы

Испытания и осмотры, описанные в настоящем разделе, должны проводиться для подтверждения соответствия изделий настоящему стандарту.

Заданная процедура оценки соответствия также действительна для несерийной продукции. Испытания и осмотры, требуемые согласно заводской схеме контроля производственного процесса, должны соответствовать приложению N.

8.2 Контроль строительного изделия и процесса его изготовления

8.2.1 Общие принципы

Степень и частота заводского контроля производственного процесса силами изготовителя должны соответствовать данным, приведенным в таблицах 7 и 8.

Кроме того, изготовитель опоры должен проверять акты технического осмотра составных частей в соответствии с настоящим стандартом.

8.2.2 Начальные типовые испытания

Типовые испытания должны проводиться аттестованной испытательной лабораторией или под ее контролем до начала процесса изготовления.

Требования к рабочим характеристикам опоры приведены в 4.3.

Частота типовых испытаний и размеры образцов приведены в таблицах 6-8.

Примечание 1 - Исследования могут проводиться в помещении изготовителя при условии, что оборудование откалибровано в соответствии с национальным и/или европейским стандартом и исследования контролируются представителем аттестованной испытательной лаборатории.

Примечание 2 - При необходимости, анализ может выполняться на образце составных частей опоры. Тип анализа должен быть определен в соответствии с соглашением между заказчиком и поставщиком.

8.2.3 Плановые испытания

Плановые испытания должны проводиться изготовителем постоянно.

Требования для полностью изготовленных опор приведены в 4.3.

Частота плановой проверки и размеры образцов приведены в таблицах 5, 7 и 8.

Частота плановых проверок для полностью изготовленных опор определяется по объему для каждой категории толщин. Полностью изготовленные опоры подразделяются на четыре категории толщин:

Первая произведенная промышленная опора каждой категории должна быть проверена. Как только изготовитель произвел соответствующий объем, указанный в таблице 5, должны быть выполнены очередные испытания.

8.2.4 Контроль сырья

Изготовитель опоры должен выполнять проверки и осмотры поступающего сырья, комплектующих и компонентов в соответствии с указаниями, представленными в таблице 8.

Если поступающее сырье, комплектующие и компоненты использовались до исследования, при срочной поставке продукции они должны быть идентифицированы и зарегистрированы, чтобы иметь возможность их непосредственной идентификации и замены в случае несоответствия указанным требованиям.

8.2.5 Контрольные проверки

Если покупатель требует проведения контроля сторонней организацией, схема заводского контроля производственного процесса должна проверяться через равные промежутки времени, но не чаще двух раз в год.

8.3 Выборка образцов

Для оценки соответствия типовые испытания должны проводиться на образцах с учетом позиций таблицы 6. Плановые проверки должны проводиться на образцах, отобранных случайным образом из произведенной продукции.

8.3.1 Образцы для контрольного испытания

Образец должен быть выбран в соответствии с настоящим разделом. Выборку проводит третье лицо по своему усмотрению из инспекционного комплекта изделий путем случайной выборки, независимо от качества изделия. Образцы должны быть четко маркированы во избежание ошибки. Организация, проводившая выборку, должна подготовить отчет по процедуре выборки.

8.4 Несоблюдение технических условий

Если в результате испытаний или осмотра изделие признано неудовлетворительным, изготовитель обязан сразу же предпринять необходимые меры по устранению недостатков. Изделия, которые не соответствуют требованиям, должны быть удалены из списка готовых изделий и соответствующим образом промаркированы. Если недостаток был устранен, необходимо провести повторные испытания или осмотр при условии, что это технически возможно и необходимо в качестве доказательства устранения дефектов.

Таблица 5 - Частота плановых проверок для полностью изготовленных опор

Тип проверки | Полная толщина | |||

50 | 50< 100 | 100< 150 | >150 | |

Жесткость при сжатии | 150 дм | 250 дм | 300 дм | 350 дм |

Жесткость при сдвиге | 100 дм | 2500 дм | 3000 дм | 3500 дм |

Сцепление при сдвиге | 3000 дм для образцов типа 1 (см. 8.2.3) | |||

Примечание 1 - Объемы, указанные выше, относятся к объему эластомера в опорах. Примечание 2 - Для испытаний жесткости при сжатии и жесткости при сдвиге испытание должно выполняться на первой изготовленной промышленной опоре каждой категории. Быстрое испытание на сжатие описано в 4.3.3.2. | ||||

Таблица 6 - Определение размеров типового набора образцов, выбираемых для проведения испытаний

Тип | Число слоев | Толщина слоев и стальных металлических пластин | ||

I | 200 | 300 | 3 | (8+3) |

II | 400 | 500 | 5 | (12+4) |

III | 600 | 700 | 7 | (16+5) |

Примечание - Если изготовитель не производит изделия, имеющие стандартные размеры, опоры из всей продукции изготовителя должны иметь наиболее близкие к указанным в настоящем стандарте размеры. | ||||

Таблица 7 - Частота испытаний и тип образца опоры, выбранной для испытания полностью изготовленных опор

Раздел | Обозначение испытания | Тип испытания | Тип образца (см. таблицу 6) | Частота |

4.3.1 | Жесткость при сдвиге | |||

4.3.1.1 | При температуре окружающей среды | Начальные типовые испытания | I-II-III | 1 |

Плановые испытания | См. 8.2.3 | См. 8.2.3 | ||

4.3.1.2 | При низкой температуре | Начальные типовые испытания | I | 1 |

4.3.1.4 | После старения | Начальные типовые испытания | I-II-III | 1 |

4.3.2 | Сцепление при сдвиге | |||

4.3.2.1 | При температуре окружающей среды | Начальные типовые испытания | I-II-III | 1 |

Плановые испытания | См. 8.2.3 | См. 8.2.3 | ||

4.3.2.2 | После старения | Начальные типовые испытания | I-II-III | 1 |

4.3.3 | Жесткость при сжатии | Начальные типовые испытания Плановые испытания | I | 1 |

4.3.4 | Сжатие при повторяющейся нагрузке | Начальные типовые испытания | I | 1 |

4.3.5 | Статический поворот | |||

4.3.5.2 | Метод эксцентричной нагрузки | Начальные типовые испытания | I-II-III | 1 и/или |

4.3.5.3 | Восстанавливающий момент | Начальные типовые испытания | I | 1 |

4.3.6 | Озоностойкость | Начальные типовые испытания | I | 1 |

4.3.7 | Сцепление при сдвиге ПТФЭ/ эластомерный слой (только для типа D) | Начальные типовые испытания | См. приложение H | 1 |

Если это задано проектировщиком конструкции. | ||||

Таблица 8 - Частота испытаний и тип образцов для испытания свойств сырья

Стандарт ИСО | Параметр | Тип испытания | Частота Число испытаний | Источник образцов | Приме- чание |

ИСО 37 | Предел прочности | Начальные типовые испытания | 1 | Лабораторный образец | Образец типа II |

Плановые испытания | Каждая партия смеси | ||||

Растяжение при разрыве | Начальные типовые испытания | 1 | Из опоры | ||

ИСО 34-1 | Сопротивление на разрыв | Начальные типовые испытания | 1 | Лабораторный образец | |

Плановые испытания | 4/года | ||||

ИСО 815 | Сжатие | Начальные типовые испытания | 1 | Лабораторный образец | |

Плановые испытания | 4/года | ||||

ИСО 188 | Ускоренное старение | Начальные типовые испытания | 1 | Лабораторный образец | |

Плановые испытания | 4/года | ||||

ИСО 1431-1 | Озоностойкость | Начальные типовые испытания | 1 | Лабораторный образец | |

Плановые испытания | 1/года | ||||

См. таблицу 6. Примечание 1 - Партия представляет собой отдельный состав или смесь составов, если она используется для производства опор. Примечание 2 - Плановые и типовые испытания должны подтвердить, что опоры, имеющие размеры до 900 900 мм в сечении, изготавливаются удовлетворительно. Для опор, имеющих большие размеры, поставщик и заказчик должны согласовать размеры для исследований, а также тестовые процедуры. | |||||

9 Критерии для штатных осмотров

Во время проверки пунктов, перечисленных в ЕН 1337-10, необходимо проверить следующие условия:

- верхние и нижние несущие поверхности опоры должны быть в полном контакте с основанием (нижняя несущая поверхность) и верхней конструкцией (верхняя несущая поверхность). Если обнаружен неполный контакт между поверхностями, указанными выше, то должен быть проверен угол между верхней конструкцией и основанием на соответствие техническим условиям проекта;

- должна быть проверена деформация при сдвиге для каждой опоры, чтобы гарантировать, что она лежит в пределах технических условий проекта;

- необходимо провести визуальный контроль всех видимых краев. В случае обнаружения любых трещин, сколов или неровностей необходимо указывать их размеры и местоположение;

- необходимо провести проверку основания и верхней части сооружения на предмет обнаружения отметок перемещения опоры от исходного положения (могут быть нанесены черные отметки для указания смещений).

Если изделие удовлетворяет всем требованиям:

- необходимо проверить поверхности скольжения на чистоту и убедиться, что перемещения находятся в пределах расчетного значения и соответствуют результатам отчета;

- необходимо проверить защитное покрытие и/или защиту от пыли на предмет несоответствия результатам отчета или ухудшения ситуации.

Приложение A

(обязательное)

Эллиптические опоры

A.1 Основные принципы

Эллиптические опоры должны соответствовать правилам проектирования (см. раздел 5). Для определения геометрических характеристик опоры используются следующие формулы:

- номинальная деформация под действием сжимающей нагрузки

- номинальная деформация при угловом перемещении

- восстанавливающий момент

- вертикальная деформация (прогиб) в каждом эластичном слое

Таблица A.1 - Коэффициенты для эллиптических опор

1,0 | 1,5 | 2,0 | 3,0 | 4,0 | 6,0 | 8,0 | 10,0 | ||

0,25 | 0,252 | 0,258 | 0,262 | 0,266 | 0,269 | 0,270 | 0,277 | 0,300 | |

0,125 | 0,174 | 0,204 | 0,233 | 0,249 | 0,265 | 0,272 | 0,277 | 0,300 | |

150 | 115,6 | 100 | 84,4 | 75,7 | 68,7 | 64,1 | 62,0 | 60 | |

Значения, перечисленные в первой графе, могут использоваться только для интерполяции не круглых в плане опор | |||||||||

Площадь и периметр эллипса должны вычисляться с помощью формул:

Приложение B

(обязательное)

Коэффициент ограничения кручения

B.1 Основные принципы

Значение используемого коэффициента ограничения кручения равно:

Приложение C

(обязательное)

Максимальная расчетная деформация в многослойных опорах

- 1,5 - для учета влияния динамической нагрузки;

- 1,0 - для всех других эффектов (включая ветер и температуру).

Приложение D

(справочное)

Поправки к модулю сдвига

D.1 Проверка модуля сдвига

D.2 Модуль сдвига и твердость

Корреляция между модулем сдвига и твердостью не является точной, представленные ниже данные по твердости являются ориентировочными:

D.3 Влияние жесткости, которое возникает при низких температурах

Все эластомерные материалы становятся жесткими, когда температура окружающей среды приближается к температуре стеклования, и этот эффект не зависит от времени, за исключением случаев эффекта нормальной теплопередачи. Как НК, так и ХК также увеличивают жесткость благодаря кристаллизации в зависимости от длительности процесса во времени. Коэффициент кристаллизации также зависит от используемого эластичного материала. При таком сложном поведении невозможно разработать единственный критерий для описания всех условий. Опыт показывает, что опоры, которые удовлетворяют требованиям 4.3.1.2, могут использоваться в большинстве регионов России. В районах, где средняя ежедневная температура постоянно ниже минус 10°С в течение шести недель и более, целесообразно проводить более обширные испытания или обращаться за научно-техническим сопровождением.

Приложение E

(справочное)

Стандартная схема расчета опоры

E.1 Общие принципы

Цель схемы расчета опоры (см. таблицу E.1) - подготовка информации, обычно требуемой для проектирования опор для конкретного сооружения. Данная информация должна гарантировать, что опоры, запроектированные и изготовленные указанным способом, позволят выдержать все расчетные нагрузки и противостоять любым неблагоприятным случаям, возникающим в процессе эксплуатации. К схеме расчета должен прилагаться рисунок, на котором указано размещение опор с маркировкой, включая типовой поперечный разрез сооружения и подробности любых специальных требований по их расположению. Функции опоры должны быть обозначены на рисунке с помощью обозначений, введенных в ЕН 1337-1.

Следует рассматривать каждый пункт схемы расчета, но некоторые из них могут и не использоваться для конкретной опоры. Должна быть представлена только необходимая информация, и если какой-то пункт схемы не используется, это должно быть зафиксировано. Если существуют особые условия, то должна быть добавлена дополнительная информация.

Соответствующим образом завершенная схема должна подходить для ее использования в тендерной документации.

E.2 Информация для таблицы E.1

В настоящем разделе приведены рекомендации по заполнению каждого пункта типовой схемы расчета мостовой опоры:

1) маркировка опоры и ее номер в соответствии с таблицей E.1:

- опоры, имеющие различные характеристики или различные требования по несущей способности, должны отличаться с помощью уникальной контрольной отметки;

2) нумерация:

- необходимо отметить требуемое количество каждой конкретной маркировки;

3) опорные материалы:

- материалы, на которые опирается любая внешняя опорная пластина, должны быть отмечены, так как это может повлиять на проектирование и монтаж этих пластин;

4) среднее расчетное давление в зоне контакта:

- среднее расчетное давление в зоне контакта представляет собой давление на эффективную площадь контакта;

5) действие расчетной нагрузки:

- проектировщик сооружения должен предоставить для схемы отдельные наихудшие значения для расчетной нагрузки. Самой неблагоприятной комбинации этих значений обычно достаточно для удовлетворительного проектирования опоры. Только в особых случаях может быть достигнута значимая экономия, с учетом фактических значений действующих нагрузок; в этом случае необходимо дать их подробное описание;

6) перемещение:

- необходимо задать и детализировать перемещение верхних конструкций, расположенных на опоре. Расчет должен быть сделан для любого перемещения несущих конструкций;

- горизонтальные и продольные перемещения обычно происходят в направлении, перпендикулярном и параллельном продольной оси сооружения, соответственно. В случае косых пролетов направления смещений должны быть ясно обозначены на сопроводительном чертеже;

7) поворот:

- односторонние и реверсивные крутильные перемещения в состоянии предела эксплуатационной пригодности, которые опора обязана поглощать, должны быть заданы в радианах. В случае эластомерных опор указывается максимальное значение, т.е. также должно быть задано отношение:

8) максимальные размеры опоры:

- должен быть задан максимальный размер опоры, что позволит получить оптимальную гибкость при проектировании опоры;

9) допустимое смещение опоры под действием кратковременных нагрузок:

- необходимо задать перемещение, допускаемое для опоры, находящейся под действием кратковременных нагрузок, в направлениях, по которым опора обязана обеспечивать противодействие;

10) реакция на смещение в состоянии предела нормальной эксплуатации:

- при проектировании конструкции реакция на перемещение может иметь большое значение. В таких случаях появившаяся горизонтальная реакция опоры должна быть задана в состоянии предела нормальной эксплуатации. Значения, которые необходимо задать, представляют собой значения медленных перемещений при нормальных температурах (проектировщиком сооружения должен быть проведен любой необходимый дополнительный расчет для низких температур и быстрых перемещений);

11) реакция на кручение в состоянии предела нормальной эксплуатации:

- при проектировании сооружения реакция на поворот может иметь большое значение. В таких случаях, реактивный момент, возникающий от опоры, если он является критическим при расчетах, должен быть задан для состояния расчетного предела нормальной эксплуатации, как показано в разделе 10;

12) требуемый тип крепления:

- возможны различные способы крепления опор к верхним и нижним конструкциям, соответствующие различным типам опор. Необходимо сформулировать особые требования, например трение, болты, штифты, замки или другие системы;

- если действие горизонтальной нагрузки должно компенсироваться трением, то необходимо задавать размеры и необходимую шероховатость поверхности;

13) специальные требования:

- должны быть заданы детали любых специальных условий, т.е. чрезвычайные условия эксплуатации, высокая концентрация озона, ограниченный доступ, негоризонтальное расположение опоры к опорным элементам, временные сжимающие нагрузки. Должны быть сформулированы максимальные и минимальные значения температуры и детали любых специальных биологических условий, в которые может попасть опора при эксплуатации, если они отличаются от обычных.

Таблица E.1 - Типовая схема расчета опоры

НАИМЕНОВАНИЕ МОСТА ИЛИ ССЫЛКА

Маркировка опоры | ||||||||

Число опор | ||||||||

Материалы опорных поверхностей | Верхняя поверхность | |||||||

Нижняя поверхность | ||||||||

Допустимое среднее контактное давление, Н/мм | Верхняя точка | Эксплуатационная | ||||||

Предел | ||||||||

Нижняя точка | Эксплуатационная | |||||||

Предел | ||||||||

Проектная нагрузка, кН | Предельное состояние по несущей способности | Вертикальная | макс. | |||||

постоянная | ||||||||

мин. | ||||||||

Горизонтальная | ||||||||

Продольная | ||||||||

Предельное состояние по надежности | Вертикальная | |||||||

Горизонтальная | ||||||||

Продольная | ||||||||

Смещение, мм | Предельное состояние несущей способности | Горизонтальная | ||||||

Продольная | ||||||||

Предельное состояние надежности | Горизонтальная | |||||||

Продольная | ||||||||

Поворот, радиан | Предельное состояние несущей способности | Горизонтальная | ||||||

Продольная | ||||||||

Максимальные размеры опоры, мм | Горизонтальная | |||||||

Продольная | ||||||||

Габаритная высота | ||||||||

Допустимое смещение опоры под действием кратковременных нагрузок, если необходимо. Допустимое сопротивление смещению в предельном состоянии надежности, кН при необходимости | Вертикальная | |||||||

Горизонтальная | ||||||||

Продольная | ||||||||

Допустимое сопротивление кручению в предельном состоянии надежности, кНм, при необходимости | Горизонтальная | |||||||

Продольная | ||||||||

Тип требуемого крепления | Верхняя точка | |||||||

Нижняя точка | ||||||||

Например, цементный раствор, эпоксидный полимерраствор, бетонная смесь, заливаемая на месте, сборный железобетон, сталь, пиломатериалы. Примечание - Любые другие требования формулируются на отдельном листе. | ||||||||

Приложение F

(обязательное)

Метод определения модуля сдвига

F.1 Общие принципы

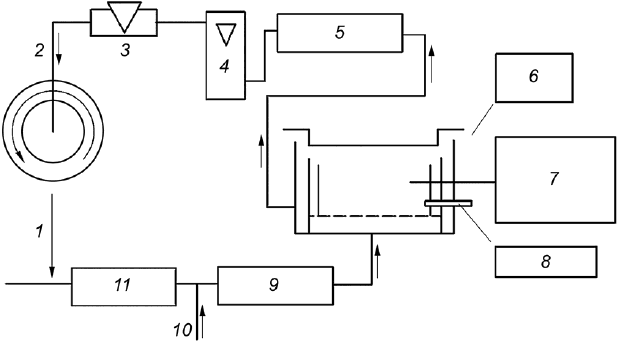

В настоящем приложении описан метод определения модуля сдвига Gg для опор.

F.2 Основные понятия и область применения

В настоящем приложении описан метод определения модуля сдвига изготовленных эластомерных опор. Если опоры являются слишком большими, и не помещаются в прессе, их можно уменьшить в размере, вырезав образцы по согласованию с покупателем. Однако пресс должен быть достаточно большим, чтобы можно было проверять опоры больших размеров, указанных в 4.3.7.

F.3 Определения

F.3.2 Деформация при сдвиге - отношение перемещения при сдвиге к полной толщине эластичного слоя, включая верхнее и нижнее покрытия, если они не закрыты устройствами крепления.

F.3.3 Модуль сдвига - отношение приращения касательного напряжения к относительному приращению деформации при сдвиге.

Примечание - Модуль сдвига Gg обычно определяют как модуль при двухстороннем сжатии для относительной деформации при сдвиге, соответствующей следующим смещениям:

F.4 Принцип работы

Испытание состоит из измерения перемещения при сдвиге пары идентичных опор, когда они подвергаются действию увеличивающихся горизонтальных нагрузок. На основании этих измерений рассчитывается модуль сдвига, а поверхности опор, находящиеся под предельной нагрузкой, проверяются на наличие дефектов.

F.5 Оборудование

F.5.1 Испытательное оборудование

F.5.2 Поверхности, не предназначенные для скольжения

Чтобы уменьшить вероятность проскальзывания испытуемых образцов во время определения деформации при сдвиге, необходимо закрепить пластины с большим коэффициентом трения к пластинам и к подвижной пластине испытательного оборудования.

С другой стороны испытуемый образец может быть закреплен с помощью стальной ленты, толщина которой не должна превышать толщину внешней стальной пластины плюс толщина покрытия.

F.6 Образцы для испытаний

F.6.1 Размеры

Образцы, используемые для испытаний, должны соответствовать проектным рекомендациям, перечисленным в разделе 5. Если пара опор будет иметь неустойчивое положение в испытательном оборудовании под действием приложенных нагрузок, необходимо использовать дополнительные пары опор, чтобы стабилизировать оборудование.

F.6.2 Измерение недеформированного испытываемого образца

Средняя начальная толщина каждого испытуемого образца должна измеряться минимум двумя средствами измерений, размещенными на равном расстоянии от центра опоры. Если потребуется, может использоваться дополнительная пара измерительных приборов, чтобы зафиксировать изменения по толщине опоры, и в этом случае измерительное оборудование должно быть размещено симметрично: либо по углам, либо по центру сторон опоры.

Размеры проекции опоры должны измеряться вдоль ее краев.

F.7 Рабочий процесс

F.7.1 Подготовка испытуемых образцов

Подготовка испытуемых образцов должна начинаться после минимальной выдержки - 24 ч после вулканизации.

После искусственного старения испытания не должны выполняться до тех пор, пока испытуемый образец не стабилизируется при температуре испытания. При отсутствии прямого измерения, предполагается, что это произойдет после выдержки 24 ч.

После низкотемпературного или крайне низкотемпературного охлаждения испытание должно выполняться до тех пор, пока температура поверхности на краях опоры не достигнет значения, определенного в 4.3.1.2 и 4.3.1.3. Для изолирования краев опор при таком исследовании может использоваться защитный кожух, имеющий минимальную жесткость (пленка).

F.7.2 Методика испытаний

Образцы, предназначенные для испытаний, должны быть размещены симметрично на каждой стороне подвижной пластины так, чтобы направление сдвига проходило через ширину опоры.

Должно использоваться среднее давление, равное 6 МПа.

Горизонтальное отклонение и нагрузка должны регистрироваться непрерывно или, как минимум, через 10 равных интервалов во время изменения нагрузки в испытательном цикле.

F.8 Результаты

F.8.1 Касательное напряжение

F.8.2 Деформация сдвига

F.8.3 Модуль сдвига

F.9 Отчет об испытаниях

Отчет об испытаниях должен содержать следующую информацию:

1) Идентификационный номер испытуемого образца (наименование изготовителя, происхождение и номер каждой опоры).

2) Толщину, число слоев и размеры испытуемых образцов.

3) Размер вырезанного испытуемого образца (при наличии).

4) Состояние испытуемого образца до и после испытания.

5) Дату, продолжительность и температуру при испытании.

6) Значение сжимающей нагрузки.

7) Скорость нарастания деформации при сдвиге.

8) Значения измеренных горизонтальных сил и перемещений (график).

10) Все отклонения от метода, описанного в настоящем стандарте.

11) Формулировку, подтверждающую соответствие стандарту при условии, что не было никаких отклонений.

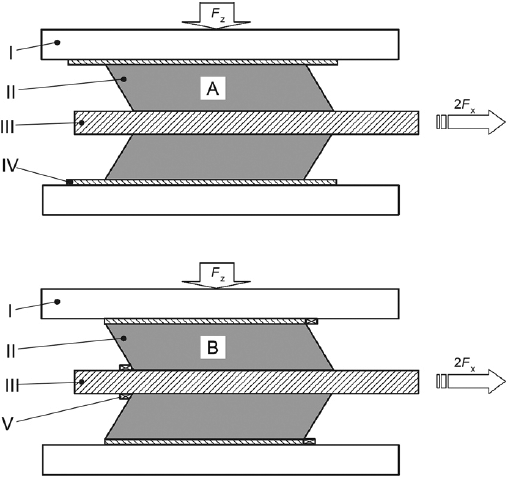

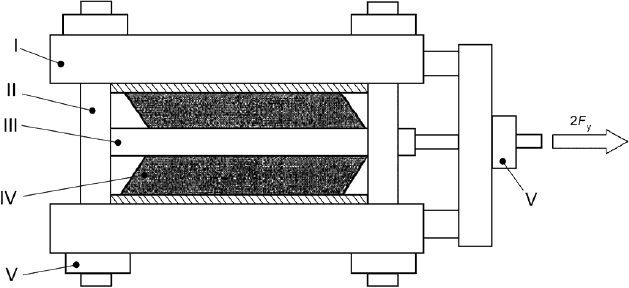

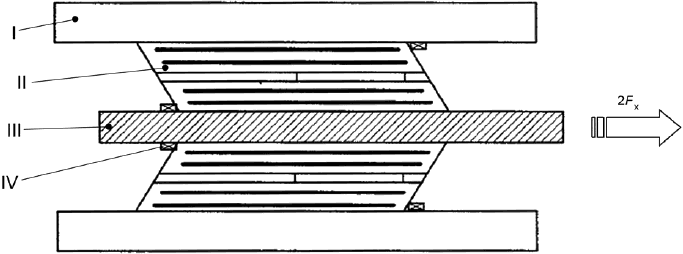

A - тип E;

B - тип C; I - пластины пресса; II - образец для испытаний; III - подвижная пластина; IV - выравнивающая пластина с пазами, предназначенная для предотвращения проскальзывания (тип E); V - металлическая лента, предназначенная для предотвращения проскальзывания (тип C)