ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ГОСТР

МЭК 62660-3— 2024

АККУМУЛЯТОРЫ ЛИТИЙ-ИОННЫЕ ДЛЯ ЭЛЕКТРИЧЕСКИХ ДОРОЖНЫХ ТРАНСПОРТНЫХ СРЕДСТВ

Часть 3

Требования безопасности и методы испытаний

(IEC 62660-3:2022, Secondary lithium-ion cells for the propulsion of electric road vehicles — Part 3: Safety requirements, IDT)

Издание официальное

Москва Российский институт стандартизации 2024

ГОСТ Р МЭК 62660-3—2024

Предисловие

1 ПОДГОТОВЛЕН Национальной ассоциацией производителей источников тока «РУСБАТ» (Ассоциация «РУСБАТ») на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 044 «Химические источники тока и электрохимические системы накопления электрической энергии»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 29 июля 2024 г. № 985-ст

4 Настоящий стандарт идентичен международному стандарту МЭК 62660-3:2022 «Аккумуляторы литий-ионные для движения электрических дорожных транспортных средств. Часть 3. Требования безопасности» (IEC 62660-3:2022, «Secondary lithium-ion cells for the propulsion of electric road vehicles — Part3: Safety requirements», IDT).

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5—2012 (пункт 3.5).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты, сведения о которых приведены в дополнительном приложении ДА

5 ВЗАМЕН ГОСТ Р 58152 -2018 (МЭК 62660-3:2016)

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

© IEC,2022 ©Оформление. ФГБУ «Институт стандартизации», 2024

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

II

ГОСТ Р МЭК 62660-3—2024

Содержание

1 Область применения..................................................................1

2 Нормативные ссылки..................................................................1

3 Термины и определения...............................................................2

4 Условия испытаний...................................................................3

5 Электрические измерения..............................................................4

6 Испытания на безопасность............................................................5

Приложение А (справочное) Рабочая зона безопасного использования аккумуляторов.............9

Приложение В (справочное) Объяснение испытания на внутреннее короткое замыкание..........12

Приложение С (обязательное) Альтернативное испытание на внутреннее короткое замыкание.....14

Приложение ДА (справочное) Сведения о соответствии ссылочных международных стандартов национальным стандартам...............................................18

Библиография........................................................................19

III

ГОСТ Р МЭК 62660-3—2024

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

АККУМУЛЯТОРЫ ЛИТИЙ-ИОННЫЕ ДЛЯ ЭЛЕКТРИЧЕСКИХ ДОРОЖНЫХ ТРАНСПОРТНЫХ СРЕДСТВ

Часть 3

Требования безопасности и методы испытаний

Secondary lithium-ion cells for the propulsion of electric road vehicles.

Part 3. Safety requirements and test methods

Дата введения — 2025—01—01

1 Область применения

Настоящий стандарт распространяется на литий-ионные аккумуляторы и блоки, предназначенные для приведения в движение электромобилей (ЭМ), включая батареи аккумуляторных ЭМ (ЭМА) и гибридных ЭМ (ЭМГ), и устанавливает требования безопасности и методы испытаний для их проверки.

Настоящий стандарт устанавливает основные показатели безопасности аккумуляторов, используемых в батарейных блоках (ББ) и батарейных системах (БС) при использовании по назначению, а также при аварии и возможном неправильном применении в ходе нормальной эксплуатации ЭМ. Требования безопасности аккумулятора в настоящем стандарте основаны на предположении, что аккумуляторы используются должным образом в ББ и БС в пределах значений напряжения, тока и температуры, указанных изготовителем аккумуляторов (рабочая зона аккумулятора).

Настоящий стандарт не устанавливает требований безопасности аккумуляторов во время транспортирования и хранения.

Примечания

1 Требования безопасности для литий-ионных ББ и БС определены в ИСО 6469-1. Технические характеристики и требования безопасности для литий-ионных ББ и БС электрических мопедов и мотоциклов установлены в ИСО 18243. Требования по безопасности для литий-ионных аккумуляторов и батарей для промышленного применения, включая вилочные погрузчики, тележки для гольфа и автоматически управляемые транспортные средства, установлены в МЭК 62619.

2 Транспортирование литиевых аккумуляторов, модулей, ББ и БС регулируются Международной ассоциацией воздушного транспорта (IATA) и Международной морской организацией (IMO) для воздушного и морского транспорта, а на региональном уровне — другими органами, в основном для наземного транспорта. Дополнительную информацию см. в МЭК 62281.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты [для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных — последнее издание (включая все изменения)]:

IEC 62619:2022, Secondary cells and batteries containing alkaline or other non-acid electrolytes — Safety requirements for secondary lithium cells and batteries, for use in industrial applications (Аккумуляторы и аккумуляторные батареи, содержащие щелочной и другие некислотные электролиты. Требования безопасности для литиевых аккумуляторов и батарей из них при промышленном применении)

Издание официальное

1

ГОСТ Р МЭК 62660-3—2024

IEC 62660-2:2018, Secondary lithium-ion cells for the propulsion of electric road vehicles — Part 2: Reliability and abuse testing (Аккумуляторы литий-ионные для движения электрических дорожных транспортных средств. Часть 2. Испытания на безотказность и стойкость к нарушению режимов)

ISO/TR 8713, Electrically propelled road vehicles — Vocabulary (Электромобили. Словарь)

3 Термины и определения

В настоящем стандарте применены термины по ISO/TR 8713, а также следующие термины с соответствующими определениями.

ИСО и МЭК ведут терминологические базы данных для использования в стандартизации по следующим адресам:

- Электропедия МЭК: доступна на http://www.electropedia.org/;

- платформа онлайн-просмотра ИСО: доступна на http://www.iso.org/obp.

3.1 электромобиль аккумуляторный; ЭМА (battery electric vehicle, BEV): Электромобиль, в качестве источника энергии для привода которого используется только тяговая батарея.

3.2 блок аккумуляторов (cell block): Группа аккумуляторов, соединенных вместе в параллельной конфигурации с или без защитных устройств, например, предохранитель или сопротивление с положительным температурным коэффициентом (РТС), не укомплектованная окончательно корпусом, терминалами или электронными устройствами управления.

3.3 цилиндрический аккумулятор (cylindrical cell): Аккумулятор цилиндрической формы, у которого общая высота больше или равна диаметру.

[МЭК 60050-482:2004, статья 482-02-39]

3.4 взрыв (explosion): Авария, которая происходит, когда корпус аккумулятора резко открывается и из него происходит выброс основных компонентов.

3.5 воспламенение (fire): Выброс пламени из аккумулятора или блока аккумуляторов.

3.6 электромобиль гибридный; ЭМГ (hybrid electric vehicle, HEV): Транспортное средство, использующее для движения одновременно как батарейную систему аккумулирования энергии, так и источник энергии, питаемый топливом.

3.7 внутреннее короткое замыкание (internal short circuit): Непреднамеренное электрическое соединение между отрицательными и положительными электродами внутри аккумуляторов.

3.8 течь (leakage): Видимые выделения жидкого электролита из части аккумулятора, такой как корпус, герметизирующие части и/или терминалы, за исключением вентиляционных отверстий.

3.9 номинальное напряжение (nominal voltage): Установленное условное значение напряжения, применяемое для идентификации электрохимической системы аккумулятора.

[МЭК 60050-482:2004, 482-03-31, изменен — удаление слов «батареи или электрохимической системы» в конце определения]

3.10 пакетный аккумулятор (pouch cell): Аккумулятор с корпусом, состоящим из многослойной ламинированной фольги.

3.11 призматический аккумулятор (prismatic cell): Аккумулятор, корпус которого выполнен из твердого материала и имеет форму параллелепипеда с прямоугольными гранями.

[МЭК 60050-482:2004, 482-03-38, изменен — к термину добавлено слово «аккумулятор», в определении «относится к элементу или батарее» заменено на «аккумулятор» и добавлено «корпус которого выполнен из твердого материала»]

3.12 нормированная емкость (rated capacity): Значение емкости аккумулятора в ампер-часах (А • ч), определенное при установленных условиях и заявленное изготовителем аккумулятора.

Примечания

1 Нижний индекс л в Сп представляет собой базу времени в часах (ч). В настоящем стандарте л = 3 для применения ЭМА и л = 1 для применения ЭМГ, если не указано иное.

2 Термин и определение основаны на МЭК 60050-482:2004, статья 482-03-15.

3.13 базовый ток испытания /t (reference test current, /t): Базовый ток, используемый для задания значений тока при испытаниях, в амперах (А), выраженный как /t= Сп/1.

Примечания

1 1 (один) имеет размерность времени в часах (ч).

2 См. МЭК 61434:1996, раздел 2.

2

ГОСТ Р МЭК 62660-3—2024

3.14 разрыв (rupture): Механическое повреждение корпуса аккумулятора, вызванное внутренним или внешним воздействием, в результате чего произошло обнажение или просыпание, но не выброс материалов.

3.15 литий-ионный аккумулятор (secondary lithium-ion cell): Вторичный одиночный элемент, электрическая энергия которого является следствием реакции внедрения/выделения ионов лития между отрицательным и положительным электродами.

Примечания

1 Аккумулятор является устройством, обеспечивающим источник электрической энергии, получаемой путем прямого преобразования химической энергии. Он состоит из электродов, сепараторов, электролита, корпуса и то-ковыводов. Электрод может быть монополярным или биполярным; токосъемник первого имеет активный материал одной полярности, а второго имеет активные материалы положительного и отрицательного электродов. Электролит представляет собой ионопроводящую жидкость или твердое вещество или их смесь. Аккумулятор сконструирован так, что способен заряжаться электричеством.

2 В настоящем стандарте «аккумулятор» означает «вторичный литий-ионный элемент».

3.16 степень заряженности; СЗ (state of charge, SOC): Количество электричества, запасенное в аккумуляторе и выраженное в процентах от нормированной емкости.

3.17 верхний предел напряжения заряда (upper limit charging voltage): Наивысшее зарядное напряжение в рабочей зоне напряжений аккумулятора, которое установлено изготовителем аккумулятора.

Примечание — Информация о рабочей зоне представлена в приложении А.

[МЭК 62133-2:2017, 3.19, изменен — к термину добавлено примечание]

3.18 стравливание (venting): Высвобождение избыточного внутреннего давления из аккумулятора способом, определенным конструкцией для предотвращения разрыва или взрыва.

4 Условия испытаний

4.1 Общие положения

Если в настоящем стандарте не указано иное, то аккумуляторы следует испытывать при комнатной температуре. Для целей настоящего стандарта комнатная температура составляет (25 ± 2) °C.

Сведения об использованных приборах следует указывать в каждом отчете с результатами испытаний.

По согласованию между изготовителем аккумуляторов и потребителем в качестве альтернативы испытаниям аккумуляторов допускается проведение испытаний блоков аккумуляторов.

В отношении аккумулятора для подключаемых гибридных электромобилей (ЭМГП), изготовитель аккумулятора должен выбрать либо условия испытаний, применяемых к ЭМА, либо к ЭМГ.

Примечание — Допускается проводить испытание и измерение в приспособлении, рекомендованном изготовителем аккумулятора.

4.2 Измерительная аппаратура

4.2.1 Диапазоны измерений аппаратуры

Используемые инструменты должны обеспечивать возможность измерения значений тока и напряжения. Диапазоны измерений применяемых приборов и методов измерений должны быть выбраны так, чтобы обеспечить точность, указанную для каждого испытания.

Для аналоговых приборов это означает, что показания должны находиться в последней трети градуированной шкалы.

Могут быть использованы любые другие измерительные приборы при условии, что они дают эквивалентную точность.

4.2.2 Измерение напряжения

Сопротивление вольтметров должно быть не менее 1 МОм/В.

4.2.3 Измерение тока

Вся сборка амперметра, шунта и провода целиком должна быть класса точности 0,5 или выше.

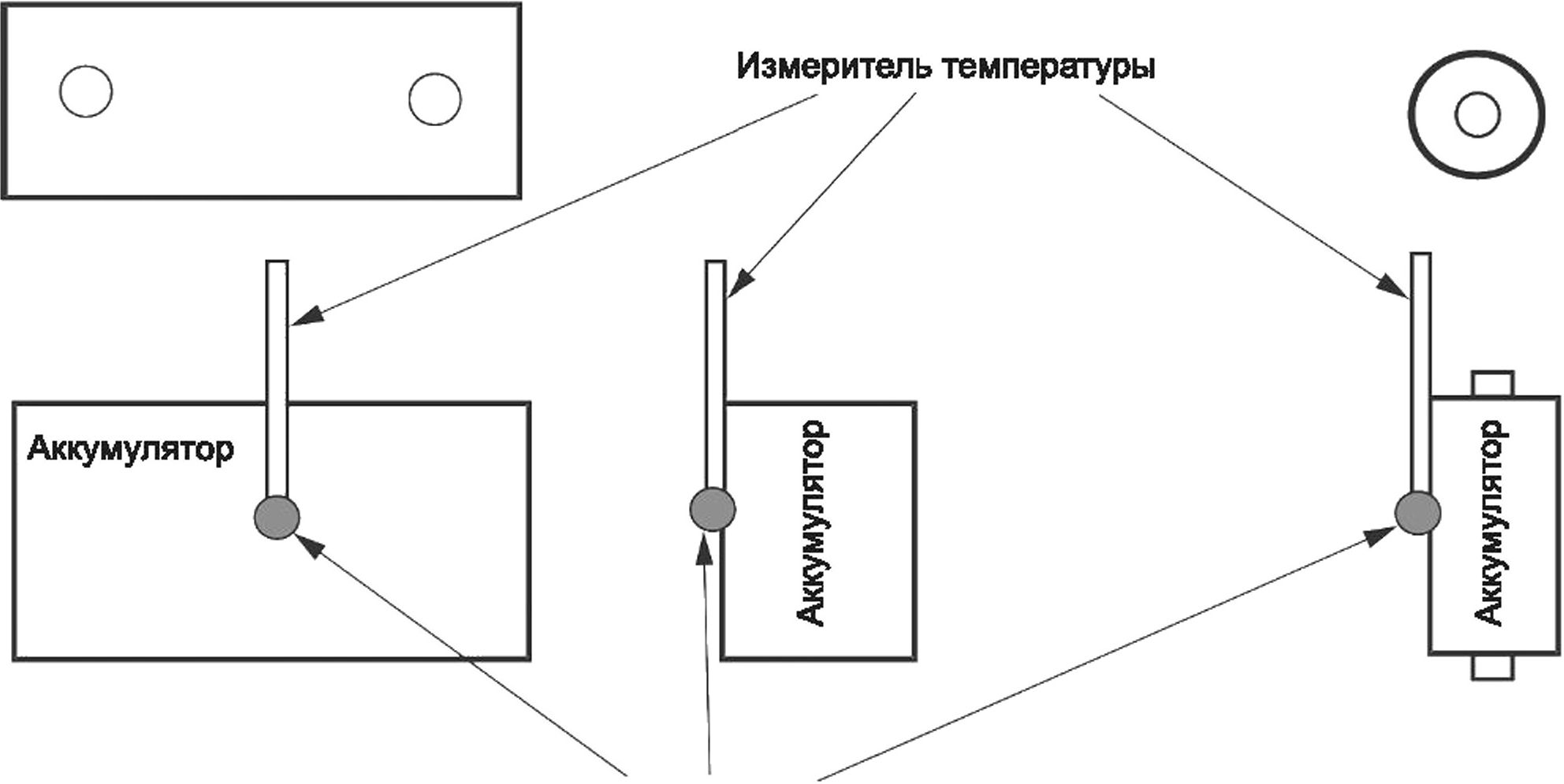

4.2.4 Измерение температуры

Температура аккумулятора должна быть измерена при помощи устройства измерения температуры поверхности, способного обеспечить эквивалентную шкалу определения значения и точности,

3

ГОСТ Р МЭК 62660-3—2024

приведенную в 4.2.1. Температура должна быть измерена в месте, которое наиболее точно отражает температуру аккумулятора или блока. При необходимости температура дополнительно может быть измерена в других соответствующих местах.

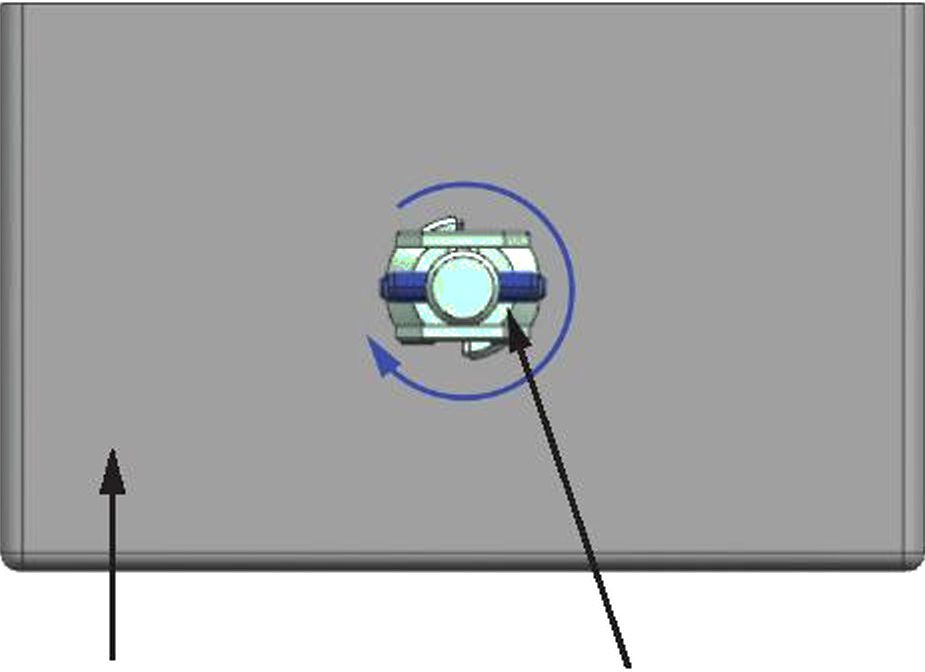

Примеры для измерения температуры показаны на рисунке 1. Должны быть соблюдены инструкции для измерения температуры, указанные изготовителем.

Призматический или пакетный аккумулятор

Цилиндрический аккумулятор

Теплоизолирующий материал

Рисунок 1 — Пример измерения температуры аккумулятора

4.2.5 Прочие измерения

Другие величины допускается измерять с помощью измерительного устройства, при условии, что оно соответствует 4.3.

4.3 Допустимые отклонения по параметрам

Суммарная точность контролируемых или измеряемых значений относительно заданных или фактических параметров, должна находиться в пределах следующих допусков:

а) ±0,1 % — для напряжения;

Ь) ±1 % — для тока;

с) ±2 °C — для температуры;

d) ±0,1 % — для времени;

е) ±0,1 % — для массы;

f) ±0,1 % — для размеров.

Погрешности измерений включают в себя точность измерительного инструмента и приборов, используемого метода измерения и все другие источники ошибки в методе испытания.

4.4 Термическая стабилизация

Аккумулятор должен быть стабилизирован при температуре испытания не менее 12 ч. Этот период может быть уменьшен, если будет достигнута тепловая стабилизация. Тепловая стабилизация считается достигнутой, если после одного интервала 1 ч изменение температуры аккумулятора менее 1 °C.

5 Электрические измерения

5.1 Общие положения

Если не определено иное, то перед каждым испытанием, включающим электрические измерения, аккумулятор должен быть заряжен в следующем порядке.

До заряда аккумулятор разряжают при комнатной температуре постоянным током 1/3 /t для применения ЭМА и 1 /t для применения ЭМГ до напряжения конца разряда, указанного изготовителем. Затем аккумулятор при комнатной температуре заряжают методом, установленным изготовителем.

4

ГОСТ Р МЭК 62660-3—2024

5.2 Емкость

Перед корректировкой СЗ в 5.3, должно быть подтверждено, что емкость аккумулятора соответствует нормированному значению в соответствии со следующими этапами.

Этап 1. Аккумулятор заряжают по 5.1. После заряда температура аккумулятора должна быть стабилизирована по 4.4.

Этап 2. Аккумулятор разряжают при комнатной температуре постоянным током 1/3 /t для применения ЭМА и 1 /t для применения ЭМГ до напряжения конца разряда, указанного изготовителем аккумулятора.

Этап 3. Измеряют длительность разряда до достижения установленного напряжения конца разряда и вычисляют емкость аккумулятора, А ■ ч, до трех значащих цифр.

5.3 Корректировка степени заряженности

Корректировка СЗ — это процедура для подготовки аккумуляторов для испытаний с различной СЗ в настоящем стандарте, проводимая в следующем порядке.

Этап 1. Аккумулятор заряжают по 5.1.

Этап 2. Аккумулятор выдерживают при комнатной температуре по 4.4.

Этап 3. Аккумулятор разряжают постоянным током 1/3 /t для применений ЭМА и 1 /t для применений ЭМГ в течение (100 - л)/100 • 3 ч для применений ЭМА и в течение (100 - л)/100 • 1 ч для применений ЭМГ, где п — это СЗ, %, которое должно быть установлено для каждого испытания.

6 Испытания на безопасность

6.1 Общие положения

Для всех испытаний, указанных в настоящем разделе, должен быть определен метод установки испытуемого образца (ИО), в том числе способ, используемый для его фиксации и подсоединения проводов. Для предотвращения деформации ИО допускается закреплять способом, соответствующим цели испытания.

Испытания проводят на ИО, с момента изготовления которых прошло не более шести месяцев. Количество ИО для каждого испытания определяют по соглашению между изготовителем и потребителем.

Количество и тип ИО (аккумулятор или ББ) должны быть указаны в отчете об испытаниях.

Каждое испытание должно заканчиваться периодом наблюдения длительностью 1 ч, если иное не указано в настоящем стандарте.

Предостережение: ЭТИ ИСПЫТАНИЯ ТРЕБУЮТ ИСПОЛЬЗОВАНИЯ ПРОЦЕДУР, КОТОРЫЕ МОГУТ ПРИВЕСТИ К ТРАВМАМ, ЕСЛИ НЕ БУДУТ ПРИНЯТЫ СООТВЕТСТВУЮЩИЕ МЕРЫ ПРЕДОСТОРОЖНОСТИ. ВЫПОЛНЕНИЕ ИСПЫТАНИЙ ДОЛЖНО ОСУЩЕСТВЛЯТЬСЯ КВАЛИФИЦИРОВАННЫМИ И ОПЫТНЫМИ СПЕЦИАЛИСТАМИ, С ПРИМЕНЕНИЕМ АДЕКВАТНЫХ МЕР ЗАЩИТЫ. ЧТОБЫ ПРЕДОТВРАТИТЬ ОЖОГ, СЛЕДУЕТ ПРОЯВЛЯТЬ ОСТОРОЖНОСТЬ ДЛЯ ТЕХ АККУМУЛЯТОРОВ, ТЕМПЕРАТУРА КОРПУСОВ КОТОРЫХ В ХОДЕ ИСПЫТАНИЙ МОЖЕТ ПРЕВЫШАТЬ 75 °C.

6.2 Испытания на механические воздействия

6.2.1 Механический удар

6.2.1.1 Цель

Испытание выполняют для моделирования механических ударов аккумулятора, которые могут возникнуть во время нормальной эксплуатации автомобиля, а также для проверки характеристик безопасности аккумуляторов в таких условиях.

6.2.1.2 Испытание

Испытание проводят по МЭК 62660-2:2018 (подпункт 6.2.2.2).

6.2.1.3 Критерии соответствия

Во время испытания аккумуляторы не должны иметь признаков течи, стравливания, разрыва, воспламенения или взрыва.

5

ГОСТ Р МЭК 62660-3—2024

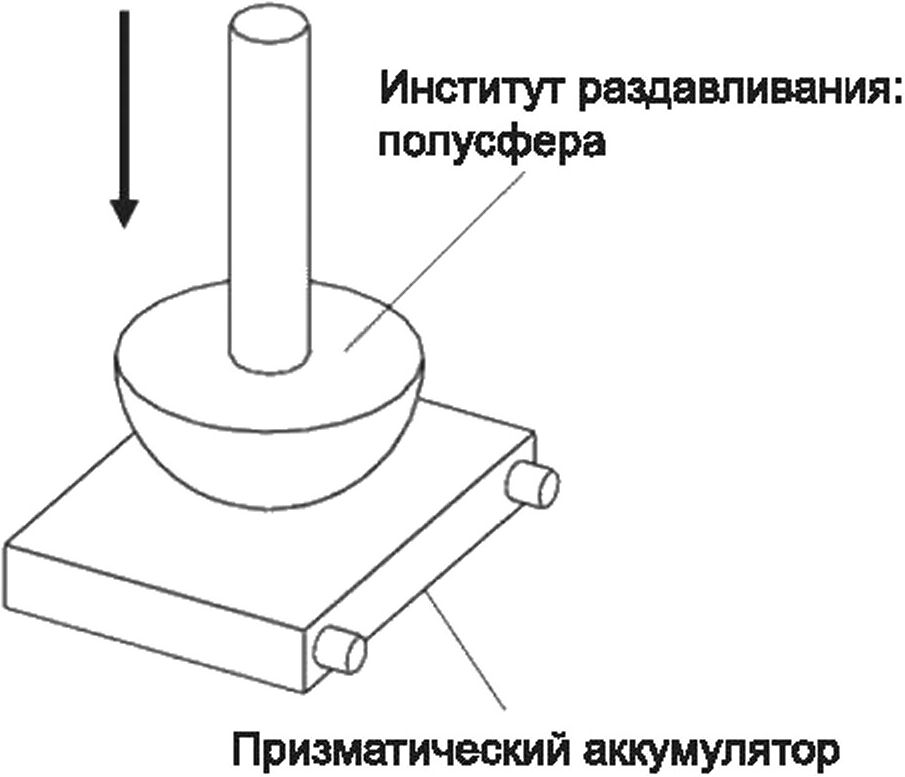

6.2.2 Раздавливание

6.2.2.1 Цель

Испытание выполняют для имитации внешних сил нагрузки, что может привести к деформации аккумулятора, а также для проверки характеристик безопасности аккумулятора в таких условиях.

6.2.2.2 Испытание

Испытание проводят следующим образом:

а) корректируют СЗ аккумулятора по 5.3 до 100 % для применений ЭМА и 80 % для применения ЭМГ по 5.3;

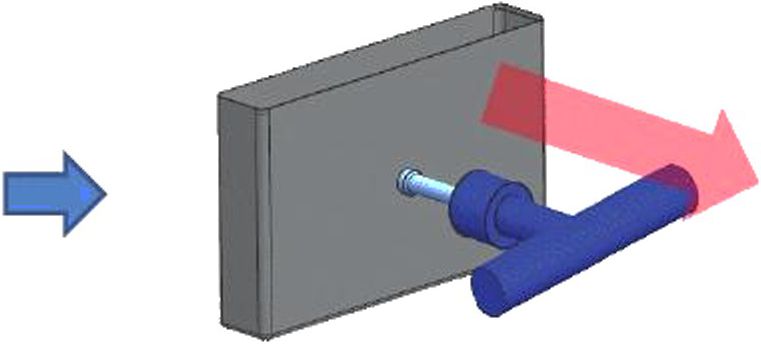

Ь) аккумуляторы помещают на изолированную твердую плоскую опорную поверхность и с помощью инструмента для раздавливания, изготовленного из твердого материала в виде круглой или полукруглой болванки, или в форме шара или полусферы с диаметром 150 мм, прикладывают усилие. Сила для раздавливания должна быть приложена в направлении перпендикулярно к плоскости слоев положительных и отрицательных электродов внутри аккумуляторов. Эта сила должна прилагаться приблизительно в центре аккумуляторов, как показано на рисунке 2. Скорость раздавливания должна быть не более 6 мм/мин.

Примечание — Рекомендуется использовать круглую болванку для раздавливания цилиндрических аккумуляторов и сферическую для призматических аккумуляторов, включая плоские или пакетные;

с) силу сбрасывают, когда произойдет резкое уменьшение напряжения аккумулятора на одну треть от исходного значения или до деформации 15 % и более от начального размера аккумулятора, или когда значение силы станет в 1000 раз больше веса аккумулятора, в зависимости от того, что наступит раньше. Аккумуляторы должны находиться под наблюдением в течение 24 ч или до тех пор, пока температура аккумулятора не снизится на 80 % от максимального повышения температуры, если оно произойдет раньше.

► - направление раздавливания

а) Пример для цилиндрических аккумуляторов Ь) Пример для призматических аккумуляторов

Рисунок 2 — Пример испытания на раздавливание

6.2.2.3 Критерии соответствия

Во время испытания аккумуляторы не должны иметь признаков воспламенения или взрыва.

6.3 Воздействие тепла

6.3.1 Устойчивость к воздействию высокой температуры

6.3.1.1 Цель

Испытание выполняют для имитации воздействия на аккумулятор высокой температуры окружающей среды, которое может возникнуть при возможном неправильном применении или аварии транспортного средства, а также для проверки характеристик безопасности аккумуляторов при таких обстоятельствах.

6

ГОСТ Р МЭК 62660-3—2024

6.3.1.2 Испытание

Испытание проводят следующим образом:

а) корректируют СЗ аккумулятора по 5.3 до 100 % для применений ЭМА и до 80 % для применения ЭМГ;

Ь) аккумуляторы, стабилизированные при комнатной температуре, помещают в воздушную печь с гравитационной или циркуляционной конвекцией воздуха. Температура в печи должна быть поднята со скоростью 5 С/мин до (130 ± 2) °C. Аккумулятор выдерживают при этой температуре в течение 30 мин. Затем нагреватель выключают и выдерживают аккумулятор в печи под наблюдением в течение 1 ч.

6.3.1.3 Критерии соответствия

Во время испытания аккумуляторы не должны иметь признаков воспламенения или взрыва.

6.3.2 Циклическое воздействие температуры

6.3.2.1 Цель

Испытание выполняют для имитации ожидаемого воздействия чередований низких и высоких температур окружающей среды, что может привести к расширению и сжатию компонентов аккумуляторов, а также для проверки характеристик безопасности аккумуляторов при таких обстоятельствах.

6.3.2.2 Испытание

Испытание проводят по МЭК 62660-2:2018 (подпункт 6.3.2.2).

6.3.2.3 Критерии соответствия

Во время испытания аккумуляторы не должны иметь признаков течи, стравливания, разрыва, воспламенения или взрыва.

6.4 Электрические испытания

6.4.1 Внешнее короткое замыкание

6.4.1.1 Цель

Испытание выполняют для имитации внешнего короткого замыкания аккумулятора, а также для проверки характеристик безопасности аккумуляторов в таких условиях.

6.4.1.2 Испытание

Испытание проводят по МЭК 62660-2:2018 (подпункт 6.4.1.2).

6.4.1.3 Критерии соответствия

Во время испытания аккумуляторы не должны иметь признаков воспламенения или взрыва.

6.4.2 Перезаряд

6.4.2.1 Цель

Испытание выполняют для имитации перезаряда аккумулятора, а также для проверки характеристик безопасности аккумуляторов в таких условиях.

6.4.2.2 Испытание

Испытание проводят следующим образом:

а) корректируют СЗ аккумулятора до 100 % по 5.3;

Ь) после достижения 100 % СЗ заряд аккумулятора продолжают током заряда 1 /t или 1/3 /t для применения ЭМА и 5 /t или 1 /t для применения ЭМГ при комнатной температуре с использованием источника питания достаточного, чтобы обеспечить постоянный ток заряда. Испытание на перезаряд прекращают, когда напряжение на аккумуляторе достигнет или превысит 120 % максимального значения напряжения, указанного изготовителем аккумулятора, или количество электричества, поданного на аккумулятор, достигнет или превысит эквивалент 130 % СЗ, в зависимости от того, что произойдет раньше;

с) допускается устанавливать условия испытаний по соглашению между изготовителем аккумулятора и потребителем.

6.4.2.3 Критерии соответствия

Во время испытания аккумуляторы не должны иметь признаков воспламенения или взрыва.

6.4.3 Принудительный разряд

6.4.3.1 Цель

Испытание выполняют для имитации переразряда аккумулятора, а также для проверки характеристик безопасности аккумуляторов в таких условиях.

6.4.3.2 Испытание

Испытание проводят следующим образом:

а) корректируют СЗ аккумулятора до 0 % по 5.3;

7

ГОСТ Р МЭК 62660-3—2024

Ь) после достижения 0 % СЗ продолжают разряд аккумулятора током 1 /t при комнатной температуре. Испытание на принудительный разряд прекращают, когда абсолютное значение напряжения на аккумуляторе достигает 25 % или менее от номинального напряжения, указанного изготовителем аккумулятора, или длительность разряда аккумулятора достигает 30 мин, в зависимости от того, что произойдет раньше.

6.4.3.3 Критерии соответствия

Во время испытания аккумуляторы не должны иметь признаков течи, стравливания, разрыва, воспламенения или взрыва.

6.4.4 Испытание на внутреннее короткое замыкание

6.4.4.1 Цель

Испытание выполняют для имитации внутреннего короткого замыкания аккумулятора, вызванного загрязнением проводящими частицами и т. д. и для проверки показателей безопасности аккумулятора в таких условиях.

Примечание — Приложение В обеспечивает справочное объяснение испытания на внутреннее короткое замыкание.

6.4.4.2 Испытание

6.4.4.2.1 Метод испытания на принудительное внутреннее короткое замыкание

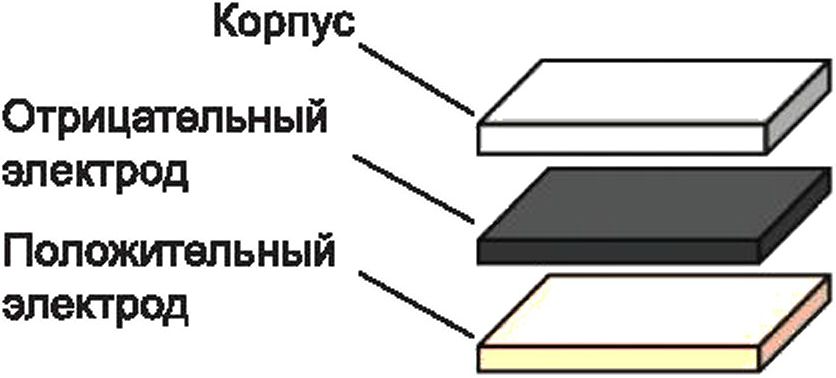

Испытание проводят на аккумуляторе по МЭК 62619:2022 [пункт 7.3.2, перечисление Ь)], за исключением следующего.

При размещении частицы никеля между зоной с покрытием положительным активным материалом и зоной с покрытием отрицательным активным материалом должно быть подтверждено внутреннее короткое замыкание в одиночном слое. Установленные условия испытаний, такие как сила нажатия и форма установочного приспособления, могут быть изменены, если это необходимо для того, чтобы смоделировать внутреннее короткое замыкание в одном слое. Корпус и электроды аккумулятора не должны быть раздавлены. Изменения должны быть отмечены в отчете.

Частица никеля может быть вставлена через разрез в корпусе аккумулятора, без извлечения сердечника электрода (намотки, укладки листов или гармошки) из корпуса аккумулятора. В таком случае положение частицы никеля может быть не в центре аккумуляторов, если это не влияет на результат испытания.

Примечание — Внутреннее короткое замыкание одного слоя, как правило, проявляет себя падением напряжения в несколько милливольт. В случае если последний внешний виток положительного электрода заканчивается алюминиевой фольгой, обратная сторона которой обращена к отрицательному активному материалу, никелевая частица помещается в средней части аккумулятора между зоной покрытия отрицательным активным материалом и зоной покрытия положительным активным материалом в конце алюминиевой фольги, в направлении намотки. Другую область электродов, где алюминиевая фольга обращена к отрицательному активному материалу, если таковая имеется, допускается проверить с помощью обзора конструкции, анализом вида и последствий отказа (АВПО) и т. п. в соответствии с соглашением между изготовителем аккумулятора и потребителем.

6.4.4.2.2 Альтернативные методы испытания на внутреннее короткое замыкание

По согласованию между изготовителем аккумулятора и потребителем в качестве альтернативы принудительному испытанию на внутреннее короткое замыкание по 6.4.4.2.1 допускается проведение испытания на внутреннее короткое замыкание по приложению С.

6.4.4.3 Критерии соответствия

Во время испытания аккумуляторы не должны иметь признаков воспламенения или взрыва.

8

ГОСТ Р МЭК 62660-3—2024

Приложение А (справочное)

Рабочая зона безопасного использования аккумуляторов

А.1 Общие положения

Для обеспечения безопасности аккумуляторов необходимо определить рабочую зону их безопасного использования. Рабочая зона определяется условиями заряда, такими как верхний предел напряжения заряда и температура аккумулятора, которые обеспечивают безопасность аккумуляторов.

Пределы рабочей зоны указывают для обеспечения минимальной безопасности аккумулятора, и они отличаются от значений зарядного напряжения и температуры, используемых для оптимизации работы аккумуляторов, таких как циклический ресурс.

Изготовители аккумуляторов должны предоставить информацию о рабочей зоне в спецификации аккумуляторов для выработки мер безопасности для потребителей, таких как изготовители ББ и БС. Чтобы обеспечить защиту при возможном отказе контроля при заряде в зарядном устройстве, в системе управления батареи также должны быть предусмотрены соответствующее защитное устройство и функции.

А.2 Условия заряда для безопасного использования

А.2.1 Общие положения

Рабочая зона означает диапазон напряжений и температур, при котором аккумуляторы могут быть безопасно использованы. Аккумулятор должен заряжаться в пределах заданного диапазона температуры (стандартный диапазон температур) при напряжении, не превышающем верхний предел. Для этого изготовители аккумуляторов должны установить верхний предел напряжения и температуры аккумулятора, которые применяются во время заряда. Допускается также установить температурный режим выше или ниже стандартного диапазона температур, при условии обеспечения мер безопасности (например, снижение максимального зарядного напряжения). Для рабочей зоны также могут быть установлены максимальный ток заряда и нижний предел напряжения при разряде.

Для вновь разработанного аккумулятора допускается использовать ту же рабочую зону, как для исходного аккумулятора, если он имеет тот же самый электродный материал, толщину, конструкцию и сепаратор, как и исходный аккумулятор, и имеет емкость менее 120 % емкости исходного аккумулятора. Новый аккумулятор может рассматриваться как аккумулятор той же серии.

А.2.2 Рассмотрение зарядного напряжения

Напряжение заряда аккумуляторов обеспечивает прохождение химической реакции во время заряда. Однако, если зарядное напряжение слишком высокое, то химические реакции протекают в излишнем объеме или происходят побочные реакции и аккумулятор становится термически неустойчивым. Следовательно, необходимо, чтобы напряжение заряда не превышало значения, указанного заводом — изготовителем аккумуляторов (те. верхний предел зарядного напряжения). Если аккумулятор заряжается при более высоком напряжении, чем верхний предел зарядного напряжения, то из активного материала положительного электрода выходит превышенное количество ионов лития и его кристаллическая структура имеет тенденцию к разрушению. В этих условиях, в случаях возникновения внутреннего короткого замыкания, тепловой разгон может легче возникнуть, чем для аккумуляторов, заряженных в установленной рабочей зоне.

Верхний предел напряжения заряда должен быть установлен изготовителем аккумулятора на основе испытаний, с предоставлением результатов, например, следующим образом:

- результаты испытаний, которые проверяют стабильность кристаллической структуры положительного материала;

- результаты испытаний, которые подтверждают принятие ионов лития в отрицательный активный материал электрода, когда аккумулятор заряжен на верхнем пределе зарядного напряжения;

- результаты испытаний, которые подтверждают, что аккумуляторы, заряженные на верхнем пределе зарядного напряжения, испытаны по испытаниям безопасности раздела 6 при верхнем пределе температурного диапазона, и соответствуют критериям приемки для всех испытаний.

А.2.3 Рассмотрение воздействия температуры

А.2.3.1 Общие положения

Заряд вызывает протекание химической реакции, результаты которой зависят от температуры. От температуры во время заряда зависит как состояние продуктов реакции, так и количество побочных реакций. Считается, что заряд в области низких или высоких температур вызывает больше побочных реакций и более уязвим с точки зрения безопасности, чем в стандартном диапазоне температур, где безопасно применим верхний предел напряжения заряда. Следовательно, в области низких и высоких температур напряжение и ток заряда должны быть уменьшены от верхнего предела напряжения заряда и/или максимального тока заряда.

9

ГОСТ Р МЭК 62660-3—2024

А.2.3.2 Область высоких температур

При заряде аккумулятора при более высокой температуре, чем стандартный диапазон температур, показатели безопасности аккумулятора имеют тенденцию к снижению из-за снижения стабильности кристаллической структуры электродных активных масс. Кроме того, в области высоких температур, как правило, увеличивается тенденция возникновения теплового разгона при относительно небольшом изменении температуры.

В связи с этим заряд аккумуляторов в области высоких температур следует контролировать следующим образом:

- когда температура поверхности аккумуляторов находится внутри области высоких температур, указанной изготовителем аккумуляторов, применяют особые условия заряда, например снижение напряжения заряда и тока заряда;

- когда температура поверхности аккумуляторов выше, чем верхний предел области высоких температур, аккумулятор не должен подвергаться заряду ни при каких значениях зарядного тока.

А.2.3.3 Область низких температур

При заряде аккумулятора в области низких температур снижается скорость массопереноса и скорость внедрения ионов лития в материал отрицательного электрода будет низкой. Следовательно, на поверхности углерода легко осаждается литий в виде металла. В этом состоянии аккумулятор становится термически нестабилен и склонен перегреваться и вызвать переход в тепловой разгон. В литиевой батарее, которая состоит из нескольких аккумуляторов в последовательном соединении, прием ионов лития в каждом аккумуляторе различается в зависимости от температуры аккумулятора, что снижает безопасность БС.

В связи с этим заряд аккумуляторов в области низких температур следует контролировать следующим образом:

- когда температура поверхности аккумулятора находится внутри области низких температур, указанной изготовителем аккумуляторов, применяют особые условия заряда, например снижение напряжения заряда и тока;

- когда температура поверхности аккумуляторов ниже нижней границы области низких температур, аккумулятор не должен подвергаться заряду ни при каких значениях зарядного тока.

А.З Пример рабочей зоны

Рисунок А.1 иллюстрирует типичный пример рабочей зоны для заряда. При температуре выше или ниже стандартного диапазона температур допустимо заряжать аккумулятор при условии, что применяется меньшее напряжение заряда и/или тока. Рабочая зона может быть задана в виде ступенчатой формы, как показано на рисунке А.1, или с диагональными линиями. На рисунке А.2 показан пример рабочей зоны для разряда.

I

S

Максимальный ток заряда

Рабочая зона (ток)

X

Верхний предел напряжения заряда

I Рабочая эона (напряжение) •

Л 7-2 т3 т4 Ть

Температура аккумулятора (поверхность)

Т^—Т2 — область низких температур; Т2—Т3 — стандартный диапазон температур; Т3—Т5 — область высоких температур Рисунок А.1 — Пример рабочей зоны заряда типичных литий-ионных аккумуляторов

10

ГОСТ Р МЭК 62660-3—2024

5

£

7-1

Максимальный ток заряда

Рабочая зона (ток)

Рабочая зона (напряжение)

Нижний предел напряжения заряда

Тг

Гз

Температура аккумулятора (поверхность)

7*4

Т^—Т2 — область низких температур; Т2—Т3 — стандартный диапазон температур; Т3—ТА — область высоких температур Рисунок А.2 — Пример рабочей зоны разряда типичных литий-ионных аккумуляторов

11

ГОСТ Р МЭК 62660-3—2024

Приложение В (справочное)

Объяснение испытания на внутреннее короткое замыкание

В.1 Общие положения

Испытания на внутреннее короткое замыкание в настоящем стандарте проверяют поведение аккумуляторов в некоторых специфических случаях внутреннего короткого замыкания. Испытание на внутреннее короткое замыкание по 6.4.4.2.1 демонстрирует способность аккумуляторов выдерживать присутствие посторонних проводящих частиц в аккумуляторе без воспламенения или взрыва и представляет собой демонстрацию по снижению рисков, связанных с этим определенным случаем.

Однако ни одно из испытаний на внутреннее короткое замыкание не может гарантировать, что вероятность теплового разгона в аккумуляторе сводится к нулю. Соответственно, риск, связанный с тепловым разгоном одного аккумулятора, должен быть уменьшен при распространении на полную систему (блок, модуль, БС или транспортное средство). Чтобы обеспечить безопасное использование литий-ионной технологии в транспортных средствах, функции по обеспечению максимального снижения риска следует разделять между различными уровнями структуры системы: от аккумулятора до транспортного средства.

В.2 Внутреннее короткое замыкание, вызванное загрязнением частицами

Внутреннее короткое замыкание аккумулятора может иметь различные причины и проявляться как в процессе производства, так и при эксплуатации в транспортном средстве. Для проверки базовой безопасности аккумулятора от явлений короткого замыкания в настоящем стандарте предназначены различные испытания на безопасность (см. таблицу В.1).

Испытания на внутренние короткие замыкания в 6.4.4 специально предназначены для имитации загрязнения электропроводящими частицами в аккумуляторах, что потенциально возникает во время производственного процесса. Вопрос загрязнения проводящими частицами является особенно острым, поскольку случаи пожаров портативных литий-ионных батарей на рынке отчасти объясняется им.

Таблица В.1 — Примеры внутреннего короткого замыкания аккумулятора

Режим | Причины | Контрмеры | Испытание |

Чрезмерное состояние окружающей среды | Аномальная температура | Указание рабочих условий | 6.3.1 Устойчивость к воздействию высокой температуры |

Чрезмерный удар (падение или УДар) | 6.2.1 Механические Удары | ||

Раздавливание аккумулятора | 6.2.2 Раздавливание | ||

Дендритообразование | Ненадлежащие условия заряда (низкая температура или большой ток) | Указание рабочей зоны | __а |

Перезаряд | 6.4.2 Перезаряд | ||

Переразряд | 6.4.3 Принудительный разряд | ||

Неправильное соотношение положительного и отрицательного материалов | __а | ||

Процесс производства | Загрязнения токопроводящими частицами | Контроль процесса | 6.4.4 Внутреннее короткое замыкание |

Заусенцы или незакрепленные металлические части | __а | ||

Разрыв сепаратора | __а |

а Испытание на внутреннее короткое замыкание в 6.4.4 также может закрыть вопрос с внутренним коротким замыканием, вызванным этими причинами, из-за меньших или аналогичных площадей короткого замыкания.

12

ГОСТ Р МЭК 62660-3—2024

Испытание в 6.4.4.2.1 относится к испытаниям с принудительным внутренним коротким замыканием (ПВКЗ), как указано в МЭК 62619. Подробная методика проведения испытания ПВКЗ также определена в МЭК 62133-2. Испытание ПВКЗ проводят с испытуемым аккумулятором, в котором в целях моделирования наихудшего случая условия внутреннего короткого замыкания между электродами вставляется частица никеля. Размер частицы никеля установлен соответствующим наиболее крупному загрязнению, которое потенциально может попасть в аккумулятор в процессе его изготовления, и вызывает выделение максимального тепла между электродами. Загрязняющая частица вызывает внутреннее короткое замыкание между положительным и отрицательным электродами в одном и двух слоях, которое можно воспроизвести с помощью испытания по 6.4.4.2. Подтверждено, что термические, химические и электрические условия обработанных путем вставки никелевой частицы испытуемых аккумуляторов аналогичны необработанным аккумуляторам, и не имеют никакого влияния на результат испытания.

Примечания

1 Тепловое состояние обработанных испытуемых аккумуляторов эквивалентно или более тяжелое по сравнению с необработанными аккумуляторами из-за низкой теплопроводности полиэтиленового мешка, используемого для испытуемого аккумулятора. Надавливаемое приспособление изготовлено из акриловой смолы и нитрильно-го каучука, имеет низкую теплопроводность и не влияет на тепловыделение испытуемого аккумулятора и скорость генерации тепла в области короткого замыкания.

2 Испарение электролита при подготовке испытуемого аккумулятора почти полностью предотвращено в соответствии с установленной методикой испытания, так что оно не оказывает влияния на результаты испытания. Обработанный аккумулятор имеет почти такие же рабочие характеристики по емкости и сопротивлению, как и необработанный.

13

ГОСТ Р МЭК 62660-3—2024

Приложение С (обязательное)

Альтернативное испытание на внутреннее короткое замыкание

С.1 Общие

В этом приложении приведены условия проведения альтернативного испытания на внутреннее короткое замыкание, установленного в 6.4.4.2.2.

Испытание применимо к призматическим и пакетным аккумуляторам.

Испытание проводят с пятью аккумуляторами. Число аккумуляторов может быть изменено по согласованию между изготовителем аккумуляторов и потребителем.

С.2 Подготовка к испытанию и испытательная установка

С.2.1 Подготовка аккумулятора перед испытанием

Для призматического аккумулятора корпус может быть утончен или удален соответствующим методом, рекомендованным изготовителем аккумулятора, если это необходимо, чтобы избежать влияния деформации корпуса на внутреннее короткое замыкание.

Для призматического аккумулятора с корпусом, соединенным либо с положительным электродом, либо с отрицательным электродом, корпус должен быть удален соответствующим методом, рекомендованным изготовителем аккумулятора.

Корпус пакетного аккумулятора не следует утончать или удалять.

Утончение или снятие корпуса следует проводить перед зарядкой и корректировкой напряжения аккумулятора. Эту операцию следует проводить с соблюдением всех необходимых мер безопасности.

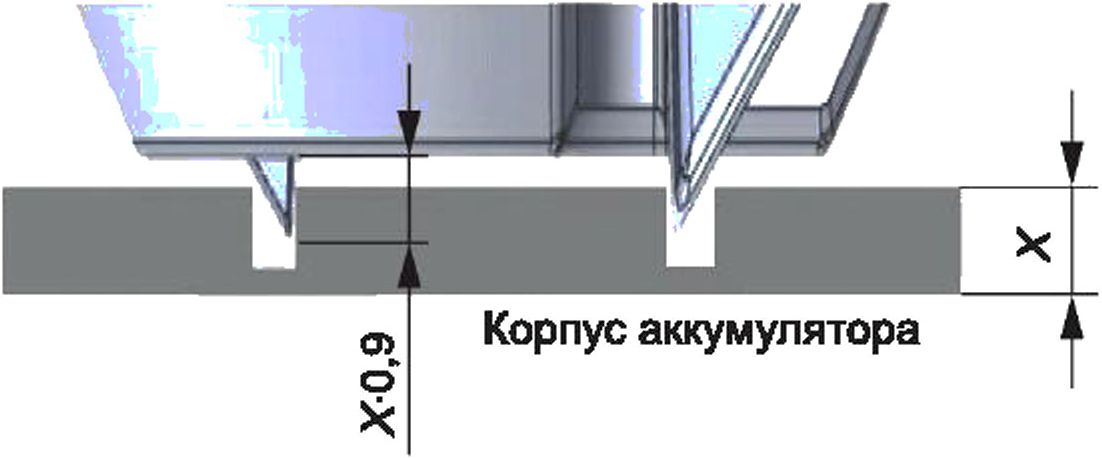

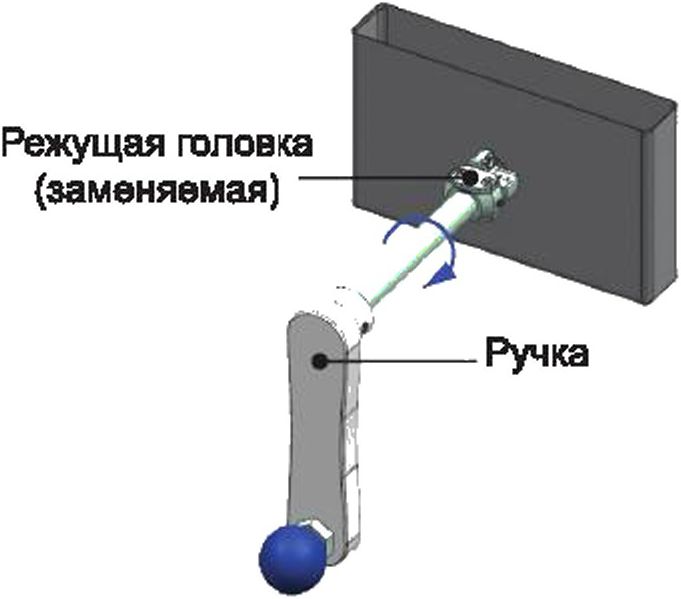

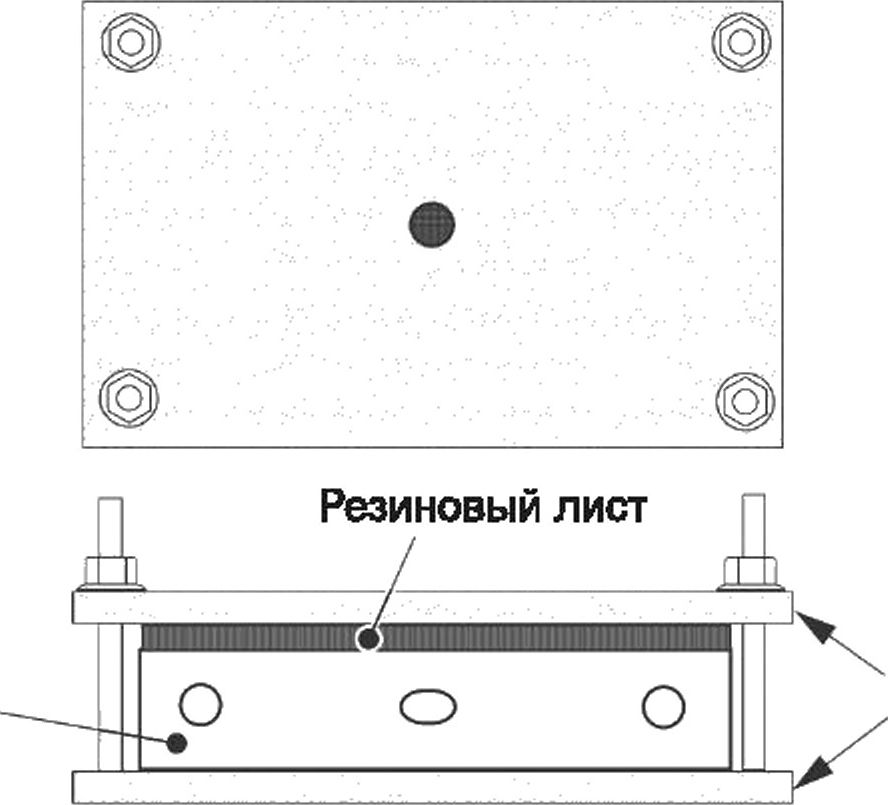

Ниже приведен рекомендуемый метод удаления части жесткого корпуса аккумулятора для использования инденторного пресса.

1) Этап 1. Частично утончают поверхность корпуса аккумулятора на 90 % толщины стенки корпуса. На рисунке С.1 показан пример утончения стенки корпуса. Инструмент для утончения должен быть спроектирован таким образом, чтобы кромка режущей головки заходила на 90 % толщины стенки корпуса. На рисунке С.2 показан пример упрощенного ручного инструмента утончения. Также допускается использовать фрезерный станок или другие инструменты.

Размеры в миллиметрах

14

Режущая головка инструмента для утончения

Корпус аккумулятора Инструмент для утончения

Рисунок С.1 — Пример утончения корпуса

Рисунок С.2 — Пример инструмента для утончения

ГОСТ Р МЭК 62660-3—2024

2) Этап 2. На торцевую поверхность штыря съемника наносят клей, затем прикрепляют его к утонченной части корпуса. Поверхность торца штыря съемника должна быть того же размера, что и утонченное место в корпусе. Рекомендуется клей с пределом прочности более 20 МПа (например, клеевой пистолет или эпоксидный клей). После затвердевания клея следует удалить утонченную часть, потянув за штырь. Отверстие в стенке корпуса, образовавшееся после снятия части стенки корпуса, следует заклеить изоляционной лентой до начала испытания. На рисунке С.З показан пример процесса удаления части корпуса.

Приклеивание

Удаление

Прикрепление

Вытягивание

Заклейка отверстия

Рисунок С.З — Пример удаления части жесткого корпуса

На рисунке С.4 также показан пример удаления части жесткого корпуса в процессе изготовления аккумулятора следующим образом:

1) Этап 1. Подготавливают слабую зону, например, приварив дополнительный клапан в процессе изготовления аккумулятора.

2) Этап 2. Смешивают клей АВ в соотношении (1 : 1). С помощью клея прикрепляют язычок, за который впоследствии будет произведен съем, к клапану и выдерживают 10 мин, для затвердевания клея. Используя язычок, удаляют клапан.

Рисунок С.4 — Пример метода удаления части жесткого корпуса при изготовлении аккумулятора

С.2.2 Испытательная установка

С.2.2.1 Установка аккумулятора

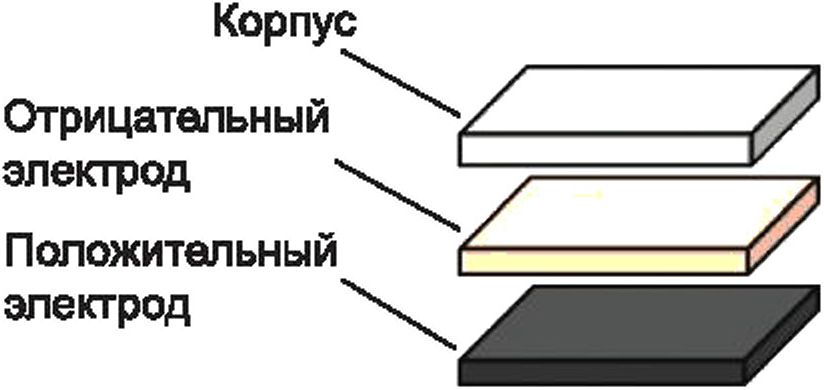

Аккумулятор должен быть электрически изолирован от испытательного стенда и удерживаться с помощью фиксирующего устройства таким образом, чтобы предотвратить его смещение во время испытания. На рисунке С.5 показан пример фиксирующего устройства.

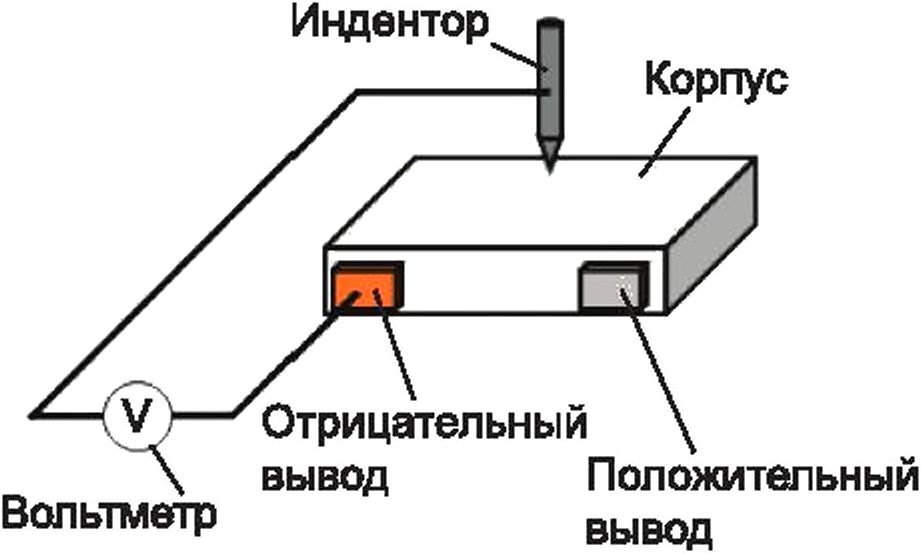

С.2.2.2 Измерение напряжения

Для обнаружения целевого внутреннего короткого замыкания измеряют напряжение между отрицательным или положительным выводом аккумулятора и индентором в соответствии с конструкцией аккумулятора. Цепь измерения напряжения не следует подключать к выводу наружного электрода. На рисунке С.6 показана схема испытательной установки.

15

ГОСТ Р МЭК 62660-3—2024

Аккумулятор

Бакелит

Рисунок С.5 — Пример установки аккумулятора

Конструкция аккумулятора

Схема испытательной установки

а) Наружный электрод: отрицательный

Ь) Наружный электрод: положительный

Рисунок С.6 — Пример испытательной установки для измерения напряжения

С.2.2.3 Индентерное устройство

Индентор должен представлять собой гвоздь из стали или нержавеющей стали, например, марок SKD-11, SUS 440С, SUS 300, диаметром 1—3 мм.

Угол острия гвоздя должен быть от 20° до 45°.

С.2.3 Предварительное испытание

В качестве условия остановки индентора, используют величину падения напряжения, соответствующую одно- или двухслойному короткому замыканию испытуемого аккумулятора, которое перед основным испытанием определяют следующим образом:

а) подготавливают аккумулятор по С.2.1, если применимо;

Ь) заряжают аккумулятор до верхнего предела зарядного напряжения;

с) закрепляют аккумулятор на испытательной установке по С.2.2. Индентор должен располагаться перпендикулярно к слоям электродов аккумулятора. Аккумулятор или индентор должен двигаться вдоль этой перпендикулярной оси. Место испытания на корпусе должно быть таким, как описано в 6.4.4.2.1;

16

ГОСТ Р МЭК 62660-3—2024

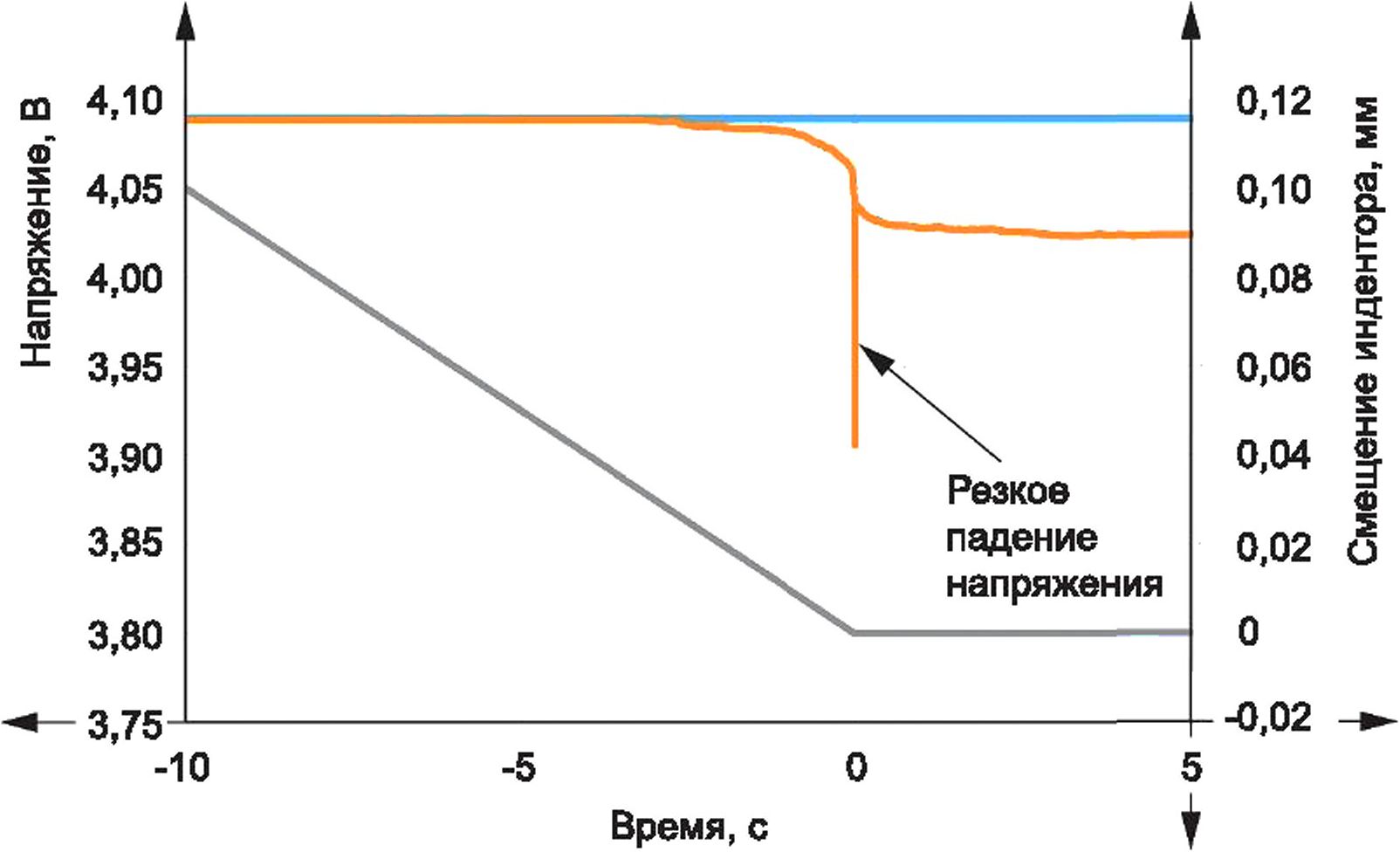

d) предварительное испытание проводят при температуре испытания (25 ± 5) °C. Во время испытания напряжение должно регистрироваться с частотой 1000 Гц или более;

е) прижимают индентор к аккумулятору или прижимают аккумулятор к индентору с постоянной скоростью 0,01 мм/с. Допускается использовать скорость нажима более 0,01 мм/с, если может быть обеспечено одно- или двухслойное внутреннее короткое замыкание. Пресс должен быть остановлен при обнаружении резкого падения напряжения после того, как напряжение между индентором и выводом аккумулятора достигнет напряжения между отрицательной и положительной клеммами. После остановки пресса индентор отводят от аккумулятора в течение 10 с. На рисунке С.7 показан пример падения напряжения;

---- - напряжение аккумулятора;

- напряжение между индентором и выводом аккумулятора;

---- - смещение индентора

Рисунок С.7 — Пример резкого падения напряжения

f) разряжают аккумулятор до безопасного напряжения, а затем разбирают его, чтобы проверить число закороченных слоев. Повторяют этапы от а) до е) до тех пор, пока не будет достигнуто одно- или двухслойное внутреннее короткое замыкание и не будет определен параметр падения напряжения для остановки индентора. Количество слоев короткого замыкания равно количеству закороченных точек между положительным и отрицательным электродами. Закороченная точка, где индентор не соприкасался, не считается закороченным слоем.

С.З Процедура испытаний

Испытание проводят следующим образом:

а) подготавливают аккумулятор по С.2.1, если применимо;

Ь) доводят напряжение аккумулятора до верхнего предела зарядного напряжения;

с) закрепляют аккумулятор на испытательной установке по С.2.2. Индентор должен располагаться перпендикулярно к слоям электродов аккумулятора. Аккумулятор или индентор должен двигаться вдоль этой перпендикулярной оси. Место испытания на корпусе должно быть таким, как описано в 6.4.4.2.1;

d) испытание проводят при температуре испытания (25 ± 5) °C. Во время испытания напряжение должно регистрироваться с частотой 1000 Гц или более. Температуру аккумулятора регистрируют с частотой дискретизации 1 Гц или более. Устройство для измерения температуры должно быть установлено на поверхности аккумулятора на расстоянии не более 25 мм от центра подготовленного места испытания на корпусе аккумулятора.

Примечание —Допускается после остановки пресса применять частоту измерения более 1 Гц;

е) прижимают индентор к аккумулятору или прижимают аккумулятор к индентору с постоянной скоростью 0,01 мм/с. Допускается использовать скорость нажима более 0,01 мм/с, если может быть обеспечено одно- или двухслойное внутреннее короткое замыкание. Пресс должен быть остановлен при обнаружении видимого резкого падения напряжения, как определено в С.2.3;

f) после остановки пресса за аккумулятором наблюдают в течение 1 ч. Индентор должен оставаться на месте в упоре и оставаться стабильным в пределах ±0,02 мм в направлениях X, Y и Z до конца испытания, включая период наблюдения.

Примечание — После окончания периода наблюдения аккумулятор разбирают для проверки количества закороченных слоев.

С.4 Критерии соответствия

См. 6.4.4.3.

17

ГОСТ Р МЭК 62660-3—2024

Приложение ДА (справочное)

Сведения о соответствии ссылочных международных стандартов национальным стандартам

Таблица ДА.1

Обозначение ссылочного международного стандарта, документа | Степень соответствия | Обозначение и наименование соответствующего национального стандарта |

IEC 62619:2022 | IDT | ГОСТ Р МЭК 62619—2023 «Аккумуляторы и аккумуляторные батареи, содержащие щелочной и другие некислотные электролиты. Требования безопасности для литиевых аккумуляторов и батарей из них при промышленном применении» |

IEC 62660-2:2018 | IDT | ГОСТ Р МЭК 62660-2—2020 «Аккумуляторы литий-ионные для электрических дорожных транспортных средств. Часть 2. Испытания на надежность и эксплуатацию с нарушением режимов» |

ISO/TR8713 | — | * |

* Соответствующий национальный стандарт отсутствует. До его принятия рекомендуется использовать перевод на русский язык данного международного документа. Примечание — В настоящей таблице использовано следующее условное обозначение степени соответствия стандартов: - IDT — идентичные стандарты. | ||

18

ГОСТ Р МЭК 62660-3—2024

Библиография

IEC 60050-482

IEC 61434

IEC 62133-2

IEC 62660-1

IEC TR 62914

ISO 6469-1

ISO 12405-4

ISO 18243

International Electrotechnical Vocabulary — Part 482: Primary and secondary cells and batteries (Международный электротехнический словарь. Часть 482. Первичные элементы, аккумуляторы и аккумуляторные батареи)

Secondary cells and batteries containing alkaline or other non-acid electrolytes — Guide to designation of current in alkaline secondary cell and battery standards (Аккумуляторы и аккумуляторные батареи, содержащие щелочной или другие некислотные электролиты. Руководство по обозначению тока в стандартах на щелочные вторичные элементы и батареи)

Secondary cells and batteries containing alkaline or other non-acid electrolytes — Safety requirements for portable sealed secondary lithium cells, and for batteries made from them, for use in portable applications— Part 2: Lithium systems (Аккумуляторы и аккумуляторные батареи, содержащие щелочной или другие некислотные электролиты. Требования безопасности портативных герметичных аккумуляторов и батарей из них при портативном применении. Часть 2. Системы на основе лития) Secondary lithium-ion cells for the propulsion of electric road vehicles — Part 1: Performance testing (Аккумуляторы литий-ионные для электрических дорожных транспортных средств. Часть 1. Испытания по определению рабочих характеристик)

Secondary cells and batteries containing alkaline or other non-acid electrolytes — Experimental procedure for the forced internal short-circuit test of IEC 62133:2012 (Аккумуляторы и аккумуляторные батареи, содержащие щелочной или другие некислотные электролиты. Метод испытания на усиленное внутреннее короткое замыкание по МЭК 62133:2012)

Electrically propelled road vehicles — Safety specifications — Part 1: Rechargeable energy storage system (RESS) (Транспорт дорожный на электрической тяге. Требования безопасности. Часть 1. Системы накопления энергии перезаряжаемые)

Electrically propelled road vehicles — Test specification for lithium-ion traction battery packs and systems — Part 4: Performance testing (Электрические дорожные транспортные средства. Требования к испытаниям для литий-ионных тяговых батарей и систем. Часть 4. Испытания для оценки рабочих характеристик)

Electrically propelled mopeds and motorcycles — Test specification and safety requirements for lithium-ion battery system (Мотоциклы и мопеды на электрической тяге. Методы испытаний и требования безопасности для литий-ионных батарейных систем)

UN ЕСЕ Regulation No.100 (UN ЕСЕ R100), Uniform provisions concerning the approval of vehicles with regard to specific requirements for the electric power train (02 series of amendment or later)

19

ГОСТ Р МЭК 62660-3—2024

УДК 621.355:006.354

ОКС 29.220.20

43.120

Ключевые слова: литий-ионные аккумуляторы, батарейные системы, электрические дорожные транспортные средства, безопасность

Редактор Л.В. Каретникова Технический редактор И.Е. Черепкова Корректор И.А. Королева Компьютерная верстка И.А. Налейкиной

Сдано в набор 31.07.2024. Подписано в печать 06.08.2024. Формат 60x847s. Гарнитура Ариал. Усл. печ. л. 2,79. Уч.-изд. л. 2,37.

Подготовлено на основе электронной версии, предоставленной разработчиком стандарта

Создано в единичном исполнении в ФГБУ «Институт стандартизации» , 117418 Москва, Нахимовский пр-т, д. 31, к. 2.