ГОСТ 17100-79

Группа Е83

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ЦОКОЛИ ДЛЯ ИСТОЧНИКОВ СВЕТА

Технические условия

Caps for light sources. Specifications

ОКП 34 6920

Дата введения 1980-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством электротехнической промышленности СССР

РАЗРАБОТЧИКИ

А.М.Кокинов, Л.М.Макушкин (руководитель темы), Т.М.Бикбулатова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 25.01.79 N 226

Изменение N 6 принято Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол N 11 от 25.04.97)

Зарегистрировано Техническим секретариатом МГС N 2486

За принятие изменения проголосовали:

Наименование государства | Наименование национального органа по стандартизации |

Азербайджанская Республика | Азгосстандарт |

Республика Армения | Армгосстандарт |

Республика Беларусь | Госстандарт Беларуси |

Грузия | Грузстандарт |

Республика Казахстан | Госстандарт Республики Казахстан |

Киргизская Республика | Киргизстандарт |

Республика Молдова | Молдовастандарт |

Российская Федерация | Госстандарт России |

Республика Таджикистан | Таджикгосстандарт |

Туркменистан | Главная государственная инспекция Туркменистана |

Республика Узбекистан | Узгосстандарт |

Украина | Госстандарт Украины |

3. ВЗАМЕН ГОСТ 17100-71 и ГОСТ 17101-71

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта, приложения |

ГОСТ 2.601-95 | 5.3 |

ГОСТ 9.302-88 | 4.2 |

ГОСТ 20.57.406-81 | 4.7 |

ГОСТ 503-81 | 2.2 |

ГОСТ 515-77 | 5.1 |

ГОСТ 2060-90 | 2.2 |

ГОСТ 2208-91 | 2.2 |

ГОСТ 11383-75 | 2.2 |

ГОСТ 13726-97 | 2.2 |

ГОСТ 14192-96 | 5.2 |

ГОСТ 15150-69 | 5.4, 5.5 |

ГОСТ 18242-72 | 3.2 |

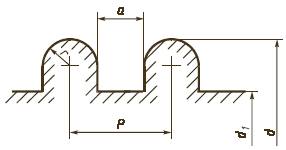

ГОСТ 21474-75 | Приложение 2 |

ГОСТ 23216-78 | 4.10, 5.4 |

ГОСТ 28108-89 | 1.1, 1.2, 1.3, 4.1.1, 4.1.2, 4.1.3, приложение 2 |

5. Ограничение срока действия снято Постановлением Госстандарта от 10.09.92 N 1156

6. ПЕРЕИЗДАНИЕ (июнь 1999 г.) с Изменениями N 1, 2, 3, 4, 5, 6, утвержденными в марте 1982 г., ноябре 1983 г., июне 1987 г., феврале 1990 г., сентябре 1991 г., июле 1997 г. (ИУС 6-82, 2-84, 10-87, 5-90, 12-91, 10-97)

Настоящий стандарт распространяется на резьбовые, штифтовые, фокусирующие, штырьковые и цилиндрические цоколи для источников света.

Требования настоящего стандарта являются обязательными.

(Измененная редакция, Изм. N 4, 5).

1. ТИПЫ И ОСНОВНЫЕ РАЗМЕРЫ

1.1. Типы цоколей в зависимости от конструктивного исполнения и размеров должны соответствовать указанным в ГОСТ 28108 и в табл.1 настоящего стандарта.

Таблица 1

Тип цоколя | Конструктивное исполнение цоколя | Номер чертежа |

B9s/14 | Штифтовый | 1 |

B15s/17 | 2 | |

B15d/17 | ||

B15s/18 | ||

B15d/18 | ||

P15s/14 | Фокусирующий | 3 |

P19s/13 | 4 | |

P20d/21 | 5 | |

P24s/17 | 6 | |

P26s/31 | 7 | |

P30s/10,3 | 8 | |

P30s/10,3-1 | ||

P30d/10,3 | ||

P30d/10,3-1 | ||

P40s/41 | 9 | |

P42s/11 | 10 | |

P42d/11 | ||

S6s/10 | Цилиндрический | 11 |

Примечание. Цоколи типов В15, P30s/10,3-1 и P30d/10,3-1 в новых разработках не применять.

Соответствие типов цоколей, установленных настоящим стандартом, типам цоколей, установленным в ранее принятых стандартах, приведено в приложении 1.

Чертежи цоколей приводятся только для того, чтобы показать контролируемые размеры.

(Измененная редакция, Изм. N 4).

1.2. Основные размеры цоколей должны соответствовать указанным в ГОСТ 28108, на черт.1-11 и в табл.2-4 настоящего стандарта. На верхней части цоколя типа Е10/13 допускается отбортованный край, увеличивающий диаметр и высоту не более, чем на 1 мм; допуск на размер "С" должен быть равным ±0,3 мм.

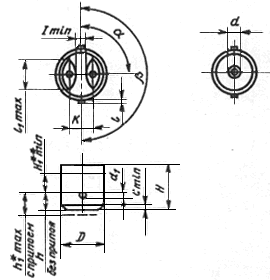

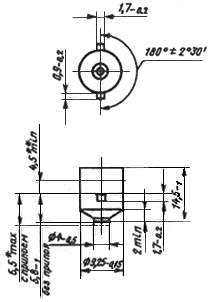

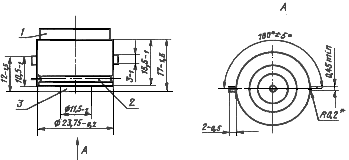

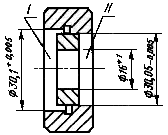

Цоколь типа B9s/14

________________

* Проверяется на готовой лампе.

** Минимальная длина, на которой должен выдерживаться диаметр 9,25 мм.

Примечание. Допускается изготовление цоколя с круглыми штифтами диаметром 1,7 мм.

Черт.1

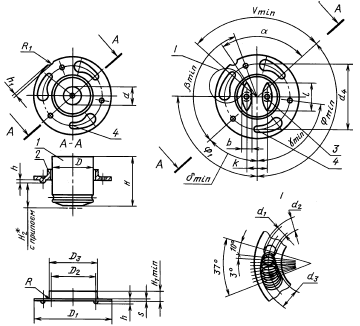

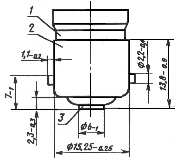

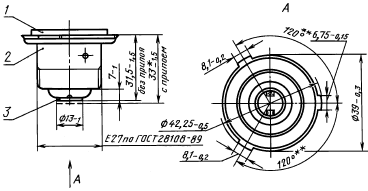

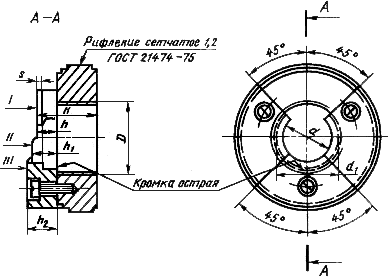

Цоколи типов B15s/17, B15d/17, | B15s/18 и B15d/18 | |||

B15d | B15s | |||

| ||||

Черт.2

Таблица 2

Обозначение размера | Размеры, мм, цоколей типа | |||

B15/17 | В15/18 | |||

Номин. | Пред. откл. | Номин. | Пред. откл. | |

15,25 | -0,25 | 15,25 | -0,25 | |

17,50 | -0,50 | 18,50 | -1,00 | |

6,00 | -1,00 | 6,00 | -1,00 | |

2,20 | -0,40 | 2,20 | -0,40 | |

7,00 | -1,00 | 7,00 | -1,00 | |

| 8,00 | - | 8,00 | - |

1,50 | - | 1,50 | - | |

1,10 | -0,20 | 1,10 | -0,20 | |

9,00 | - | 9,00 | - | |

3,00 | - | 3,00 | - | |

8,00 | -1,00 | 8,00 | -1 00 | |

| 7,00 | - | 7,00 | - |

90° | ±7° 30' | 90° | ±7° 30' | |

180° | ±1° 30' | 180° | ±1°30' | |

_______________

* Проверяется на готовой лампе.

** Минимальная длина, на которой должен выдерживаться размер .

Примечания:

1. На верхней части цоколя допускается отбортованный край, увеличивающий диаметр и высоту не более чем на 1 мм.

2. Допускается изготовление штифтов методом вытяжки из корпуса цоколя, при этом диаметр цоколя, измеряемый в направлении, перпендикулярном оси штифтов, должен быть в пределах 15 мм.

3. Для готовых ламп расстояние между контактными пластинками должно быть не менее 3 мм и не менее 2 мм между каждой контактной пластинкой и металлическим корпусом; измерять это расстояние следует по поверхности изоляционного материала.

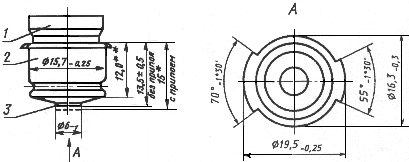

Цоколь типа P15s/14

1 - внутренний стакан; 2 - корпус; 3 - контактная пластинка

Черт.3

Цоколь типа P19s/13

________________

* Проверяется на готовой лампе.

** Размер для справок.

1 - внутренний стакан; 2 - корпус; 3 - контактная пластинка

Черт.4

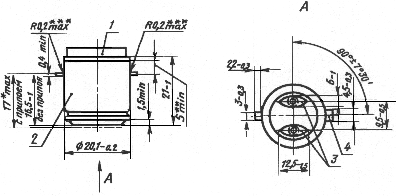

Цоколь типа P20d/21

________________

* Проверяется на готовой лампе.

** Минимальная длина, на которой должен выдерживаться диаметр 20,1 мм.

*** Размер для справок.

1 - внутренний стакан; 2 - корпус; 3 - контактные пластинки; 4 - основной штифт

Черт.5

Допускается изготовление цоколя с круглыми контактными пластинками диаметром 6 мм. Отклонение оси малого штифта относительно оси основного штифта, которая совпадает с осью цоколя, допускается равным ±0,15 мм.

Цоколь типа P24s/17

________________

* Размер для справок.

1 - внутренний стакан; 2 - корпус; 3 - контактная пластинка

Черт.6

На верхней части корпуса цоколя допускается отбортованный край, увеличивающий диаметр и высоту не более чем на 1 мм.

Цоколь типа P26s/31

________________

* Проверяется на готовой лампе.

** Размер для справок.

1 - внутренний стакан; 2 - корпус; 3 - контактная пластинка

Черт.7

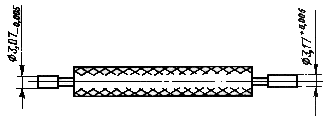

Цоколи типов Р30/10,3 и Р30/10,3-1

P30s/10,3 и P30s/10,3-1 | P30d/10,3 и P30d/10,3-1 | |||

| ||||

1 - корпус;

2 - диск; 3 - контактные пластинки; 4 - основные отверстия

Черт.8

Таблица 3

Обозначение размеров | Размеры, мм, цоколей типа | |||

P30s/10,3; P30d/10,3 | P30s/10,3-1; P30d/10,3-1 | |||

Номин. | Пред. откл. | Номин. | Пред. откл. | |

15,25 | -0,25 | 15,25 | -0,25 | |

19,50 | -2,00 | 19,50 | -2,00 | |

30,10 | -0,05 | 30,10 | -0,20 | |

15,30 | +0,10 | 15,40 | -0,10 | |

| 17,30 | - | 17,00 | - |

0,30 | -0,15 | 0,30 | -0,15 | |

6,00 | -1,00 | 6,00 | -1,00 | |

0,80 | -0,07 | 0,80 | -0,07 | |

| 3,00 | - | 3,00 | - |

| 10,30 | ±1,30 | - | - |

| 0,40 | - | 0,40 | - |

| 2,40 | - | 2,00 | - |

2,18 | +0,21 | 2,40 | -0,15 | |

3,07 | +0,10 | 3,20 | -0,10 | |

5,15 | -0,30 | 5,15 | -0,30 | |

22,81 | -0,08 | 22,81 | -0,16 | |

| 0,80 | - | - | - |

4,75 | -0,75 | 4,75 | -0,75 | |

| 87° | - | - | - |

115° | - | 115° | - | |

83° 30' | - | 83° 30' | - | |

46° 30' | - | 46° 30' | - | |

100° | - | 100° | - | |

130° | - | 130° | - | |

90° | ±10° | 90° | ±10° | |

| 9,00 | - | 9,00 | - |

8,00 | -1,00 | 7,75 | -0,75 | |

_______________

* Проверяется на готовой лампе.

** Размер для справок.

Примечание. Допускается изготовление цоколей типов P30d/10,3 и P30d/10,3-1 с круглыми контактными пластинками диаметром 4,75 мм.

Таблица 4

Построение отверстий в диске цоколей

Углы, град. | Диаметр отверстий, мм, цоколей типа | |

P30s/10,3; P30d/10,3 | P30s/10,3-1; P30d/10,3-1 | |

10 | 2,29 | 2,35 |

13 | 2,59 | 2,65 |

16 | 2,90 | 2,96 |

19 | 3,20 | 3,26 |

22 | 3,51 | 3,57 |

25 | 3,81 | 3,87 |

28 | 4,11 | 4,18 |

31 | 4,42 | 4,48 |

34 | 4,72 | 4,70 |

37 | 5,05 | 5,10 |

На верхней части цоколя допускается отбортованный край, увеличивающий диаметр не более чем на 0,5 мм.

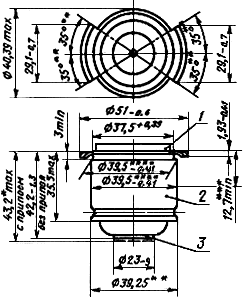

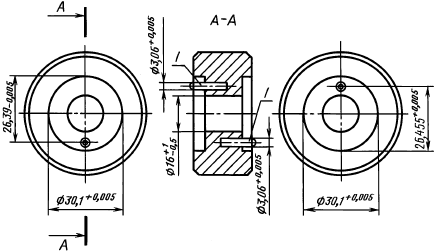

Цоколь типа P40s/41

________________

* Проверяется на готовой лампе.

** Размеры для справок.

*** Минимальная длина, на которой должен выдерживаться диаметр 39,5 мм.

**** Максимальный диаметр цоколя на готовой лампе - 39,6 мм.

Примечание. Для готовых ламп путь утечки по поверхности изоляции должен быть не менее 5 мм.

1 - внутренний стакан; 2 - корпус; 3 - контактная пластинка

Черт.9

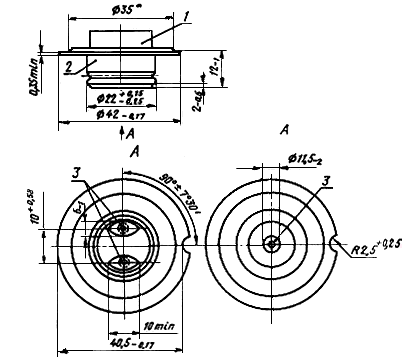

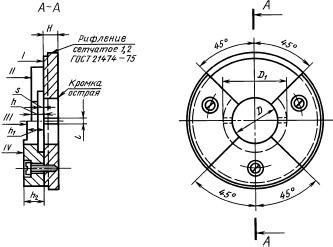

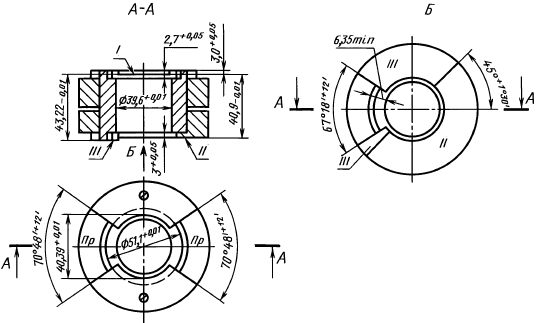

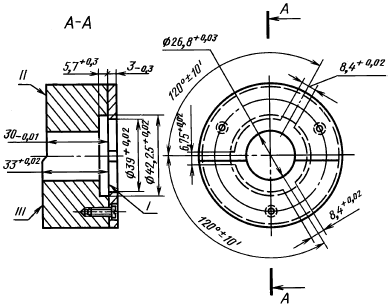

Цоколи типов Р42/11

P42d/11 | P42s/11 | |||

| ||||

___________

* Размер для справок.

1 - внутренний стакан; 2 - корпус; 3 - контактные пластинки

Черт.10

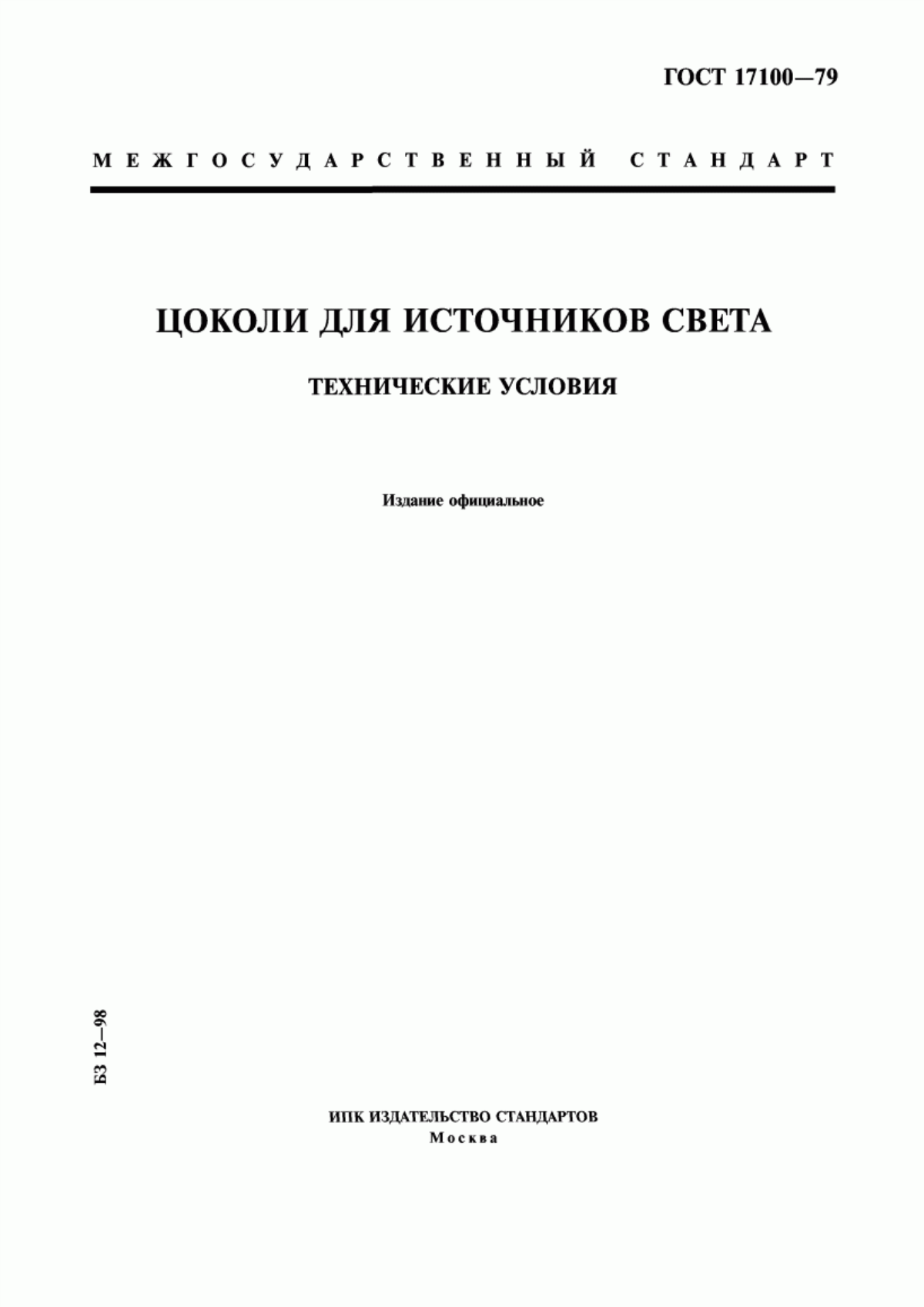

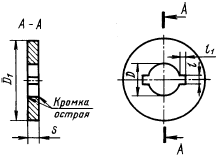

Цоколь типа S6s/10

________________

* Проверяется на готовой лампе.

Черт.11

Допускается изготовление цоколей с круглыми контактными пластинками диаметром 6 мм.

Диаметр условной окружности (12 мм - черт.4, 23 мм - черт.5, 6, 34 мм - черт.7 ГОСТ 28108) контролируется проходным калибром.

(Измененная редакция, Изм. N 1, 2, 3, 4).

1.3. Условные обозначения цоколей - по ГОСТ 28108. При этом в условное обозначение добавляется обозначение настоящего стандарта.

(Измененная редакция, Изм. N 1, 4).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Цоколи должны изготовляться в соответствии с требованиями настоящего стандарта по технической документации, утвержденной в установленном порядке.

2.2. Корпусы цоколей, штифты штифтового цоколя и диски фокусирующего цоколя должны изготовляться из стали по ГОСТ 503, ленты алюминиевой по ГОСТ 13726, ленты стальной, плакированной цветным металлом, или латуни по ГОСТ 2208*, корпус цоколя S6s/10 - из латунного прутка по ГОСТ 2060*, контактные пластинки цоколей и штырьки должны изготовляться из латуни по ГОСТ 2208*.

______________

* На территории Российской Федерации действуют ГОСТ 2208-2007, ГОСТ 2060-2006, соответственно. - .

Допускается изготовление корпусов цоколей типов G5 и G13 из пластмасс и керамического материала, контактных пластин и штырьков - из стали, плакированной цветным металлом, штифтов штифтового цоколя - из меди, контактных пластинок для цоколя типа S6s/10 - из латунной трубки по ГОСТ 11383.

(Измененная редакция, Изм. N 6).

2.3. В качестве изоляционного материала должны применяться стекло, керамика или пластмасса, эбонит.

(Измененная редакция, Изм. N 3).

2.4. Корпуса стальных цоколей, кроме цоколей, имеющих корпус из ленты стальной, плакированной цветным металлом, должны иметь цинковое покрытие толщиной не менее 6 мкм на верхней части цоколя.

Допускается пассивирование стальных цоколей.

(Измененная редакция, Изм. N 4, 6).

2.5. Корпуса латунных (и алюминиевых типа Е27) цоколей или из ленты стальной, плакированной латунью должны подвергаться осветлению (травлению), кроме корпуса цоколя типа S6s/10.

Допускается по требованию заказчика пассивирование или никелирование толщиной не менее 3 мкм на верхней части цоколя.

(Измененная редакция, Изм. N 1, 4, 5, 6).

2.6. Штырьки цоколей должны иметь никелевое покрытие толщиной не менее 6 мкм.

Допускается никелевое покрытие не наносить в случае соединения штырьков с токовыми вводами лампы методом сварки.

(Измененная редакция, Изм. N 4).

2.7. Покрытия не должны иметь дефектов, понижающих их защитную способность и препятствующих нормальному вхождению цоколя в соответствующий калибр. Покрытия должны быть прочными и не отслаиваться от основного металла. Покрытия могут быть блестящими или матовыми.

Допускается разнотонность цинкового покрытия на поверхности цоколя.

2.8. Штырьки и контактные пластинки должны быть прочно соединены с изоляционным материалом.

Штифты цоколя должны быть прочно соединены с корпусом цоколя. Вращение штифтов не допускается.

2.9. Штырьки должны выдерживать плавно возрастающий крутящий момент не менее 1,0 Н·м, приложенный одновременно к обоим штырькам.

2.10. Штырьки не должны иметь задиров, складок и других дефектов, препятствующих нормальному вхождению цоколя в соответствующий калибр. Отверстие в штырьке после сборки цоколя должно быть не менее 0,7 мм.

2.11. Изоляционный материал должен быть прочно соединен с корпусом и не должен иметь трещин и сколов, влияющих на его механическую и электрическую прочность.

2.12. Резьбовые, штифтовые, цилиндрические и фокусирующие цоколи должны выдерживать сдавливающие усилия, приложенные к контакту (контактам) и корпусу цоколя, указанные в табл.5.

Таблица 5

Внешний диаметр сопрягаемой с патроном части цоколя, мм | Сдавливающее усилие, Н |

До 7,5 включ. | 10 |

Св. 7,5 " 11 " | 40 |

" 11 " 16 " | 80 |

" 16 " 35 " | 100 |

" 35 | 150 |

2.13. Штифты цоколей и места их соединения с корпусом цоколя должны выдерживать без деформаций и повреждений срезывающие усилия, указанные в табл.6.

Таблица 6

Внешний диаметр сопрягаемой с патроном части цоколя, мм | Срезывающее усилие, Н |

До 7,5 включ. | 10 |

Св. 7,5 " 11 " | 40 |

" 11 " 16 " | 80 |

" 16 | 100 |

2.13а. Цоколи в зависимости от типов предназначены для использования при номинальном напряжении, указанном в табл.6а.

Таблица 6а

Конструктивное исполнение цоколя | Тип | Номинальное напряжение, В, не более |

Резьбовое | Е5 | 24 |

Е10 | 50 | |

Е14 | 250 | |

Е27 | ||

Е40 | 380 | |

Штифтовое | B15 | 250 |

В22 | ||

B22d-3(90°)135 ° | ||

BA7s | 42 | |

BA9s | ||

BA15 | ||

BAУ15d | ||

ВА20 | ||

Фокусирующее | P14,5s | 42 |

PK22s | ||

P28s | 250 | |

P43t-38 | 42 | |

P45t-41 | ||

P15s | 250 | |

P19s | ||

P42 | ||

Цилиндрическое с коническим концом | SV7 | 42 |

SV8,5 | ||

Цилиндрическое | S15s | 250 |

S19s | ||

Штырьковое | G5 | 250 |

G13 | ||

G20 | ||

G10q |

Примечание. Допускается производство цоколей Е10, BA9s и ВА15 на номинальное напряжение до 250 В.

(Измененная редакция, Изм. N 1, 2).

2.14. Электрическое сопротивление изоляции между каждым из контактов и корпусом цоколя у двухконтактных штифтовых, фокусирующих и штырьковых цоколей должно быть не менее 50 МОм в нормальных климатических условиях или соответствовать значениям, указанным в табл.6б, после проверки на воздействие повышенной влажности воздуха.

Таблица 6б

Номинальное напряжение, В | Электрическое сопротивление изоляции, МОм, не менее |

До 24 включ. | 0,5 |

Св. 24 " 50 " | 1,0 |

" 50 " 250 " | 2,0 |

" 250 | 5,0 |

(Измененная редакция, Изм. N 1, 3).

2.15. Изоляция цоколей должна быть прочной и выдерживать в течение 1 мин без пробоя испытательное напряжение переменного тока частоты 50 Гц, указанное в табл.7.

Таблица 7

Номинальное напряжение, В | Испытательное напряжение, В |

До 24 включ. | 500 |

Св. 24 " 50 " | 1000 |

" 50 " 250 " | 1500 |

" 250 | 2000 |

(Измененная редакция, Изм. N 1).

2.16. Изоляционный материал резьбовых, штифтовых, цилиндрических и фокусирующих цоколей должен быть термостойким и выдерживать воздействие повышенной температуры 100 °С для пластмассового материала и 300 °С - для остальных материалов.

(Измененная редакция, Изм. N 3).

2.17. Поверхности корпусов цоколей, штифтов и штырьков не должны иметь дефектов, понижающих механическую прочность и препятствующих нормальному вхождению цоколя в соответствующий калибр.

2.18. Цоколи должны быть устойчивыми к воздействию относительной влажности 91-95% при температуре окружающей среды (25±3) °С.

(Измененная редакция, Изм. N 3).

2.19. Цоколи должны быть устойчивыми к коррозии.

(Введен дополнительно, Изм. N 3).

3. ПРАВИЛА ПРИЕМКИ

3.1. Для проверки соответствия цоколей требованиям настоящего стандарта предприятие-изготовитель должно проводить приемо-сдаточные, периодические и типовые испытания.

3.2. Приемо-сдаточным испытаниям должна быть подвергнута каждая партия цоколей в объеме и последовательности, указанных в табл.8.

Таблица 8

Вид проверки и испытания | Номер пункта | План контроля | ||||||||

технических требований | методов контроля | Объем партии | Объем выборки | Приемочные ( | ||||||

|

| |||||||||

шт. | ||||||||||

1. Проверка внешнего вида | 2.2-2.7; 2.10; 2.11; 2.17 | 4.3 | 281-3200 | 32 | 32 | 1 | 3 | 3 | 4 | |

3201-10000 | 50 | 50 | 3 | 5 | 5 | 6 | ||||

10001-35000 | 80 | 80 | 3 | 7 | 8 | 9 | ||||

35001-150000 | 125 | 125 | 5 | 9 | 12 | 13 | ||||

2. Измерение размеров (кроме размеров, контролируемых калибрами) | 1.2 | 4.1 | 281-3200 | 32 | 32 | 1 | 3 | 3 | 4 | |

3201-10000 | 50 | 50 | 3 | 5 | 5 | 6 | ||||

10001-35000 | 80 | 80 | 3 | 7 | 8 | 9 | ||||

35001-150000 | 125 | 125 | 5 | 9 | 12 | 13 | ||||

3. Испытание на прочность соединения штырьков с изоляционным материалом | 2.8; 2.9 | 4.4 | ||||||||

4. (Исключен, Изм. N 4). | ||||||||||

5. Контроль размеров калибрами | 1.2; 2.10 | 4.1.1-4.1.4; 4.5 | 281-3200 | 32 | 32 | 0 | 1 | |||

3201-10000 | 50 | 50 | 0 | 2 | 1 | 2 | ||||

10001-35000 | 80 | 80 | 0 | 3 | 3 | 4 | ||||

35001-150000 | 125 | 125 | 1 | 4 | 4 | 5 | ||||

6. Проверка прочности и толщины покрытия | 2.4-2.6 | 4.2 | - | 20** | 20** | 1 | 4 | 4 | 5 | |

20** | 20** | 1 | 4 | 4 | 5 | |||||

32** | 32** | 2 | 5 | 6 | 7 | |||||

50** | 50** | 3 | 7 | 8 | 9 | |||||

7. Проверка правильности упаковки и транспортной маркировки | 5.1-5.3 | 4.3 | До 150000 включ. | 100% | 0 | - | - | - | ||

________________

* ,

- объем первой и второй выборок.

** Отбираются из числа цоколей, выдержавших предыдущие испытания.

При этом за партию должны быть приняты цоколи одного типа, предъявленные одновременно к приемке по одному сопроводительному документу.

Результаты испытаний считаются удовлетворительными, если количество дефектных цоколей в первой выборке меньше или равно приемочному числу

, и неудовлетворительными, если количество дефектных цоколей в первой выборке больше или равно браковочному числу

. Если количество дефектных цоколей в выборке больше приемочного числа

и меньше браковочного числа

, то извлекается вторая выборка

. Допускается проводить испытания только по тем требованиям, по которым получены неудовлетворительные результаты.

По результатам контроля второй выборки результаты испытаний цоколей считаются удовлетворительными, если количество дефектных цоколей в двух выборках меньше или равно приемочному числу , и неудовлетворительными, если количество дефектных цоколей в двух выборках больше или равно браковочному числу

.

В случае выборочного контроля план контроля соответствует ГОСТ 18242*, при этом:

______________

* На территории Российской Федерации действует ГОСТ Р ИСО 2859-1-2007. - .

вид контроля - нормальный;

тип плана контроля - двухступенчатый;

уровень контроля - 1;

приемочный уровень дефектности для проверок по пп.1-4 табл.8 - 2,5%, для проверки по п.5 - 0,65%.

(Измененная редакция, Изм. N 3,

4).

3.3. Периодические испытания должны проводиться один раз в квартал.

Испытаниям должны подвергаться отобранные равномерно в течение квартала цоколи разных дней и смен выработки и выдержавшие приемо-сдаточные испытания.

Последовательность проведения испытаний и план контроля приведены в табл.9.

Таблица 9

Вид проверки и испытания | Номер пункта | План контроля | ||||||

технических требований | методов контроля | Объем выборки | Приемочные ( | |||||

|

| |||||||

шт. | ||||||||

1. Испытание на воздействие сдавливающего усилия | 2.12 | 4.6 | 13 | 13 | 0 | 1 | 1 | 2 |

2. Испытание на прочность соединения штифтов с корпусом цоколя, изоляционного материала с контактной пластинкой (пластинками) и корпусом цоколя | 2.8, | 4.6 | ||||||

3. Испытание на воздействие повышенной влажности воздуха | 2.18 | 4.6а | ||||||

4. Измерение электрического сопротивления изоляции | 2.14 | 4.7 | ||||||

5. Испытание изоляции на электрическую прочность | 2.15 | 4.8 | ||||||

6. Испытание на термостойкость | 2.16 | 4.9 | ||||||

7. Испытание на защиту от коррозии | 2.19 | 4.2 | 20 | 20 | 1 | 4 | 4 | 5 |

8. Испытание цоколей на механическую прочность при транспортировании** | 5.4 | 4.10 | 1 | - | 1 | 2 | - | - |

_______________

* ,

- объем первой и второй выборок.

** Проводится при типовых испытаниях.

Примечание. Испытания по пп.1-6 табл.9 проводят на одной выборке.

Результаты испытаний считаются удовлетворительными, если количество дефектных цоколей в первой выборке меньше или равно приемочному числу

, и неудовлетворительными, если количество дефектных цоколей в первой выборке больше или равно браковочному числу

.

Если количество дефектных цоколей в выборке больше приемочного числа и меньше браковочного числа

, то извлекается вторая выборка

. Допускается проводить испытания только по тем требованиям, по которым получены неудовлетворительные результаты.

По результатам контроля второй выборки результаты испытаний цоколей считаются удовлетворительными, если количество дефектных цоколей в двух выборках меньше или равно приемочному числу , и неудовлетворительными, если количество дефектных цоколей в двух выборках больше или равно браковочному числу

.

Если результаты периодических испытаний окажутся неудовлетворительными, то приемку цоколей останавливают до приведения параметров цоколей в соответствие с требованиями настоящего стандарта и получения удовлетворительных результатов периодических испытаний.

Протоколы периодических испытаний должны быть предъявлены потребителю по его требованию.

(Измененная редакция, Изм. N 1, 3,

4).

3.4. Типовые испытания проводят для оценки целесообразности и (или) эффективности изменений, вносимых в процессе производства цоколей в конструкцию, технологию или применяемые материалы и полуфабрикаты и для проверки соответствия цоколей, изготовленных с изменениями, требованиям настоящего стандарта.

Программа испытаний разрабатывается предприятием-изготовителем по согласованию с разработчиком цоколей.

Протоколы типовых испытаний цоколей должны быть предъявлены потребителю по его требованию.

(Измененная редакция, Изм. N 3).

3.5. Для проверки потребителем соответствия качества поступивших к нему цоколей требованиям настоящего стандарта должны применяться правила приемки и методы испытаний, указанные в настоящем стандарте.

За партию должны быть приняты цоколи одного типа, полученные потребителем по одному документу о качестве.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Контроль размеров цоколей (п.1.2) производится с помощью предельных калибров, соответствующих чертежам, приведенным в приложении 2, а также универсальным измерительным инструментом.

Порядок контроля цоколей с помощью калибра указан в пп.4.1.1-4.1.4.

(Измененная редакция, Изм. N 1, 3).

4.1.1. Резьбовой цоколь

При полностью ввернутом резьбовом цоколе в калибр (черт.1 приложения 2) контактная пластинка должна выступать над поверхностью I (либо находиться на уровне поверхности I), но не должна выступать над поверхностью II, а на готовой лампе пайка не должна выступать над поверхностью III.

Размеры элементов резьбы должны контролироваться калибрами по ГОСТ 28108.

4.1.2. Штифтовой цоколь

Штифтовой цоколь вводится в калибр (черт.2, 3 приложения 2) до тех пор, пока штифты войдут в проточку , после чего цоколь поворачивается и прижимается таким образом, чтобы штифты плотно лежали на поверхности I.

В этом положении контактные пластинки должны выступать над поверхностью II, но не должны выступать над поверхностью III.

На готовой лампе пайка цоколя не должна выступать над поверхностью IV.

Размером контролируется диаметр цоколя

на длине, достаточной для обеспечения взаимозаменяемости цоколей по отношению к патронам.

Цоколь на готовой лампе контролируется непроходным калибром по ГОСТ 28108.

4.1.1, 4.1.2. (Измененная редакция, Изм. N 1, 3, 4).

4.1.3. Штырьковый цоколь

Контроль цоколей производится калибрами по ГОСТ 28108.

(Измененная редакция, Изм. N 3, 4).

4.1.4. Фокусирующий цоколь

Цоколи типов P20d/21, P24s/17 должны контролироваться калибром (черт.3 приложения 2).

Цоколи типов P30s/10,3 и P30d/10,3 должны контролироваться калибрами (черт.4, 5, 6 приложения 2).

Диск цоколя должен входить в отверстие I и не должен входить в отверстие II калибра (черт.4 приложения 2). Калибр (черт.5 приложения 2) должен входить проходной стороной ПР и не должен входить непроходной стороной НЕ в основное отверстие диска цоколя.

Положение основного отверстия на диске считается правильным, если с обеих сторон калибра (черт.6 приложения 2) в него входят штыри, а диск при этом входит в калибр.

Цоколь типа P40s/41 должен контролироваться калибром (черт.7 приложения 2). Цоколь вводится в проходную сторону калибра через секторные пазы, поворачивается на угол 90° и плотно прижимается диском к поверхности I. В этом положении контактные пластины должны выступать над поверхностью II, а на готовой лампе пайка не должна выступать над поверхностью III.

Цоколь типа P26s/31 должен контролироваться калибром (черт.8 приложения 2). Цоколь вводится в калибр через пазы, поворачивается и плотно прижимается диском к поверхности I. В этом положении контактная пластинка должна выступать над поверхностью II, а на готовой лампе пайка не должна выступать над поверхностью III.

(Измененная редакция, Изм. N 1, 3).

4.2. Контроль толщины цинкового и никелевого покрытия (пп.2.4-2.6) должен производиться по ГОСТ 9.302.

Прочность покрытия (п.2.7) контролируется нанесением на цоколь стальным острием взаимно пересекающихся царапин (в продольном и поперечном направлениях) глубиной до основного металла, при этом в месте пересечения покрытия не должны отслаиваться от основного металла.

Испытание на защиту от коррозии производится следующим образом. Цоколи, обработанные в течение 10 мин в растворе тетрахлорметана или тетрахлорэтилена, помещают в 10%-ный раствор хлорида аммония с температурой (25±3) °С. После этого цоколи вынимают, не стряхивая оставшихся на поверхности капель раствора, и подвешивают на 10 мин в камеру тепла и влаги при температуре (25±3) °С и относительной влажности 91-95%.

Защита от коррозии считается соответствующей, если после окончания проверки нет следов коррозии, видимых невооруженным глазом. Налет на острых кромках, удаляемый посредством протирания, не является браковочным признаком.

(Измененная редакция, Изм. N 1, 3, 5).

4.3. Проверка внешнего вида, покрытия цоколей, отсутствия на цоколях трещин, складок и других дефектов, правильности транспортной маркировки и упаковки (пп.2.2-2.7, 2.10, 2.11, 2.17, 5.1-5.3) должна производиться внешним осмотром по образцам внешнего вида (п.2.11), утвержденным в установленном порядке и калибрами.

(Измененная редакция, Изм. N 3, 4).

4.4. Испытание на прочность соединения штырьков с изоляционным материалом (пп.2.8, 2.9) должно проводиться при помощи прибора, обеспечивающего плавно нарастающий крутящий момент, приложенный к обоим штырькам, до величины, указанной в п.2.9.

4.5. Контроль диаметра отверстия в штырьке (п.2.10) должен осуществляться при помощи проходного калибра (черт.9 приложения 2).

4.4, 4.5. (Измененная редакция, Изм. N 3).

4.6. Испытание на прочность соединения изоляционного материала с контактной пластинкой (пластинками) (п.2.8) и с корпусом цоколя (п.2.11), на прочность соединения штифтов с корпусом цоколя (пп.2.8, 2.13); механической прочности изоляционного материала (пп.2.12, 2.13) производится при помощи приспособлений, обеспечивающих создание усилий, указанных в пп.2.12, 2.13.

Цоколи считают выдержавшими испытания, если при усилиях, указанных в табл.5, 6, не нарушается соединение изоляционного материала с контактами и корпусом цоколя, соединение штифтов с корпусом и не произойдет их деформирование.

(Измененная редакция, Изм. N 3, 4).

4.6а. Испытание цоколей на воздействие повышенной влажности воздуха (п.2.18) проводится в камере тепла и влаги при температуре (25±3) °С и относительной влажности 91-95%. Время выдержки - 48 ч.

Цоколи считают выдержавшими испытание, если после извлечения цоколей из камеры сопротивление изоляции соответствует указанному в п.2.14 и не наблюдаются сильно выраженные явления коррозии или нарушения качества изоляционного материала.

(Измененная редакция, Изм. N 1, 3).

4.7. Измерение электрического сопротивления изоляции цоколей (п.2.14) между каждым из контактов и корпусом цоколя у двухконтактных штифтовых и фокусирующих цоколей проводится в нормальных климатических условиях по ГОСТ 20.57.406 или непосредственно после испытания на воздействие повышенной влажности воздуха мегомметром после воздействия в течение 1 мин постоянного напряжения (500±50) В.

Измерение проводят не позднее чем через 10 мин после извлечения цоколей из камеры тепла и влаги.

(Измененная редакция, Изм. N 1, 3, 4).

4.8. Испытание изоляции цоколей на электрическую прочность (п.2.15) должно проводиться с помощью установки на пробой при напряжении переменного тока частоты 50 Гц от источника тока мощностью не менее 0,5 кВ·А после окончания испытаний по п.4.7 не позднее чем через 10 мин.

При испытании изоляции на электрическую прочность напряжение следует повышать постепенно от 500 В до полной величины испытательного напряжения, указанного в п.2.15, со скоростью, допускающей возможность отсчета показателей вольтметра.

После 1 мин действия испытательного напряжения его плавно снижают до 500 В и отключают.

Цоколь считают выдержавшим испытание, если не произошло пробоя изоляции.

4.9. Испытание изоляционного материала цоколей на воздействие повышенной температуры должно проводиться в термостате, в котором температура повышается постепенно в течение 1 ч до 100 °С (373 К) и в течение 2 ч - до 300 °С (573 К). Температура и время выдержки различных типов цоколей в термостате должны соответствовать указанным в табл.10.

Таблица 10

Вид изоляционного материала цоколя | Время выдержки, ч | Температура, К |

Пластмассовый | 2 | 373±5 |

Прочие материалы | 573±5 |

Время выдержки цоколей в термостате должно отсчитываться с момента достижения заданной температуры.

Цоколи считаются выдержавшими испытание на теплостойкость, если после 2 ч пребывания их в термостате при указанных выше температурах и естественном охлаждении при нормальных климатических условиях на цоколях, остывших до нормальной температуры, не будет трещин изоляционного материала, влияющих на его механическую прочность, а также вспучиваний, расслоений, вытекания изоляционного материала и каких-либо изменений формы и размеров цоколей.

4.8, 4.9. (Измененная редакция, Изм. N 1, 3).

4.10. Испытания цоколей на прочность при транспортировании проводят по ГОСТ 23216 для условий транспортирования группы Л.

Допускается проводить испытания в упаковке, имитирующей транспортную упаковку.

(Введен дополнительно, Изм. N 3).

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Цоколи, предназначенные для транспортирования, должны быть упакованы в деревянные ящики или картонные коробки, выстланные внутри толем или упаковочной бумагой марки Б по ГОСТ 515 с заполнением свободных промежутков упаковочным материалом для предохранения цоколей от механических повреждений.

Масса, брутто, деревянного ящика должна быть не более 50 кг, а картонных коробок - 20 кг.

По согласованию с потребителем допускаются иные виды упаковки.

5.2. Маркировка транспортной тары - по ГОСТ 14192 с нанесением манипуляционных знаков "Беречь от влаги" и "Хрупкое. Осторожно!".

5.3. Каждый ящик (коробка) с цоколями должен снабжаться этикеткой по ГОСТ 2.601* с указанием:

______________

* На территории Российской Федерации действует ГОСТ 2.601-2006. - .

а) товарного знака предприятия-изготовителя;

б) наименования и типа цоколей;

в) количества упакованных цоколей;

г) даты упаковывания;

д) обозначения настоящего стандарта;

е) штампа технического контроля.

(Измененная редакция, Изм. N 4).

5.4. Условия транспортирования цоколей в части воздействия климатических факторов должны соответствовать группе 5 (ОЖ4) по ГОСТ 15150.

Условия транспортирования цоколей в части воздействия механических факторов должны соответствовать группе Л ГОСТ 23216.

(Измененная редакция, Изм. N 3).

5.5. Условия хранения цоколей должны соответствовать группе Л ГОСТ 15150.

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1. Изготовитель должен гарантировать соответствие цоколей требованиям настоящего стандарта при соблюдении условий эксплуатации и хранения.

Гарантийный срок хранения цоколей в упаковке предприятия-изготовителя - три месяца с момента изготовления.

(Измененная редакция, Изм. N 3, 4).

ПРИЛОЖЕНИЕ 1

Справочное

Тип цоколя | Старое обозначение цоколя |

B9s/14 | - |

B15s/17 | - |

В15d/17 | - |

B15s/18 | - |

B15d/18 | - |

P15s/14 | 1Ф-Ш15-2 |

P19s/13 | - |

P20d/21 | - |

P24s/17 | - |

P26s/31 | - |

P30s/10,3 | - |

P30s/10,3-1 | 1Ф-Д30-1 |

P30d/10,3 | - |

P30d/10,3-1 | 2Ф-Д30-1 |

P40s/41 | - |

P42s/11 | - |

P42d/11 | - |

S6s/10 | 1Ц6-1 |

ПРИЛОЖЕНИЕ 1. (Введено дополнительно, Изм. N 1).

ПРИЛОЖЕНИЕ 2

Обязательное

Проходной калибр для проверки размеров цоколей типов Е14, Е27, Е40

Черт.1

Примечания:

1. Допускается расположение ступени плоскости III под углом 90° вместо 45°.

2. Допускается для проверки размера цоколей без припоя применять калибр с двумя плоскостями (I и II), при этом размер

должен соответствовать размеру

без припоя (табл.4, 5, 7 ГОСТ 28108), а размер

(и остальные размеры) - указанным в табл.1 настоящего приложения.

Таблица 1

Размеры, мм

Обозначения | E14 | E27 | E40 | Пред. откл. |

Номин. | ||||

Резьба по ГОСТ 28108 | ||||

9,0 | 16,5 | 27 | ±0,10 | |

12,0 | 23,0 | 34 | ±0,03 | |

3,5 | 7,0 | 8 | -0,03 | |

3,7 | 7,8 | 9 | -0,03 | |

4,5 | 8,5 | 10 | +0,03 | |

16,0 | 22,0 | 34 | -0,03 | |

1,0 | 2,0 | 2 | ±0,10 | |

Таблица 1a

Предельные отклонения на шаг резьбы и радиус кривизны

, мм

Тип резьбы | Резьба по ГОСТ 28108 | |

Е10 | ±0,015 | ±0,04* |

Е14 | ±0,015 | ±0,04* |

Е27 | ±0,020 | ±0,06* |

Е40 | ±0,020 | ±0,10* |

______________

* Относится к внутреннему диаметру.

Непроходной калибр для проверки размеров цоколей типов Е10, Е40 должен соответствовать ГОСТ 28108, при этом размеры и

являются справочными.

Проходной калибр для проверки размеров цоколей типов В9 и В15

Черт.2

Таблица 2

Размеры, мм

Обозначения | B9 | В15 | Пред. откл. |

Номин. | |||

9,25 | 15,25 | +0,01 | |

12,80 | 20,50 | -1,00 | |

4,80 | 6,00 | -0,01 | |

5,80 | 7,00 | -0,01 | |

6,50 | 7,98 | +0,02 | |

4,50 | 7,00 | -0,01 | |

2,10 | 2,50 | -0,04 | |

2,50 | 3,05 | -0,05 | |

Непроходной калибр для проверки размеров цоколей типов В9 и В15

Черт.2a

Таблица 2а

Размеры, мм

Обозначения | B9 | В15 | Пред. откл. |

Номин. | |||

9,1 | 15,0 | -0,01 | |

| 25,4 | 37,0 | - |

2,5 | 3,5 | ±0,50 | |

3,5 | 3,5 | ±0,50 | |

6,0 | 7,0 | ±0,10 | |

________________

* Размер для справок.

Проходной калибр для проверки размеров цоколей типов P20d/21 и P24s/17

Черт.3

Примечание. Допускается иное расположение ступени плоскости II (III).

Таблица 3

Размеры, мм

Обозначения | P20d/21 | P24s/17 | ||

Номин. | Пред. откл. | Номин. | Пред. откл. | |

20,1 | +0,01 | 23,73 | +0,02 | |

15,5 | -0,01 | 10,50 | -0,12 | |

16,5 | -0,01 | 13,50 | -0,12 | |

17,0 | +0,02 | - | - | |

3,3 | +0,02 | 0,70 | -0,01 | |

4,5 | +0,02 | 2,40 | +0,05 | |

3,0 | ±0,10 | 2,50 | +0,10 | |

5,0 | -0,01 | 3,00 | -0,01 | |

1,5 | +0,10 | 4,00 | +0,10 | |

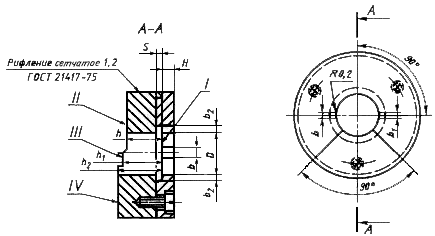

Калибр для проверки наружного диаметра диска цоколей типов P30s/10,3 и P30d/10,3

Черт.4

Калибр для проверки диаметра отверстия 3,07 в диске цоколей типов P30s/10,3 и P30d/10,3

в диске цоколей типов P30s/10,3 и P30d/10,3

Черт.5

Калибр для проверки положения основного отверстия относительно наружного диаметра

в диске цоколей типов P30s/10,3 и P30d/10,3

Черт.6

Калибр для проверки размеров цоколей типов P40s/41

Черт.7

Допустимая несоосность проходных пазов - не более ±30'.

Калибр для проверки размеров и расположения выступов цоколя типа P26s/31

Черт.8

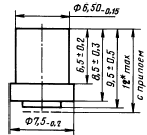

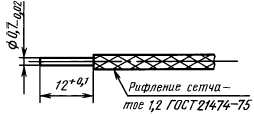

Проходной калибр для проверки диаметра отверстий в штырьке цоколей типов G5 и G13

Черт.9

Контрольные калибры для проверки круглой резьбы типов Е10, Е14, Е27, Е40

Черт.10

Таблица 4

Размеры, мм

Обозначение резьбы | КПР-ПР | КПР-НЕ | К-И | КПР-ПР, КПР-НЕ, К-И | |||||||

|

| ||||||||||

Номин. | Пред. откл. | Номин. | Пред. откл. | Номин. | Пред. откл. | Номин. | Пред. откл. | ||||

Е10 | 9,532 | -0,006 | 9,563 | -0,006 | 9,573 | -0,006 | 8,49 | 1,814 | ±0,01 | 0,45 | 1,0 |

Е14 | 13,892 | -0,006 | 13,923 | -0,006 | 13,933 | -0,006 | 12,26 | 2,822 | ±0,01 | 0,75 | 1,4 |

Е27 | 26,453 | -0,008 | 26,484 | -0,008 | 26,504 | -0,008 | 24,20 | 3,629 | ±0,015 | 0,90 | 1,9 |

Е40 | 39,504 | -0,010 | 39,535 | -0,010 | 39,555 | -0,010 | 35,83 | 6,350 | ±0,015 | 1,70 | 3,2 |

ПРИЛОЖЕНИЕ 2. (Измененная редакция, Изм. N 1, 2, 3, 5).

Электронный текст документа

и сверен по:

М.: ИПК Издательство стандартов, 1999