ГОСТ Р 50623-93

(МЭК 371-2-87)

Группа Е39

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

МАТЕРИАЛЫ ЭЛЕКТРОИЗОЛЯЦИОННЫЕ СЛЮДЯНЫЕ

Методы испытаний

Insulating materials based on mica.

Methods of test

Дата введения 1995-01-01

Предисловие

1 ПОДГОТОВЛЕН И ВНЕСЕН Техническим комитетом ТК 38 "Электроизоляционные материалы" Центра стандартизации и сертификации высоковольтного электрооборудования силовых полупроводниковых приборов (ЦСВЭП)

2 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 28.12.93 N 273

3 Настоящий стандарт содержит полный аутентичный текст международного стандарта МЭК 371-2-87 "Технические требования к электроизоляционным слюдяным материалам. Часть 2. Методы испытаний" с дополнительными требованиями, отражающими потребности народного хозяйства

4 ВВЕДЕН ВПЕРВЫЕ

Настоящий стандарт распространяется на электроизоляционные материалы, изготовленные из щипаной слюды или слюдяной бумаги с подложкой или без нее (далее - материалы).

Настоящий стандарт входит в серию стандартов, состоящую из трех частей:

1. Определения и общие требования.

2. Методы испытаний.

3. Технические требования к отдельным материалам.

Дополнительные требования настоящего стандарта, не содержащиеся в МЭК 371-2-87, выделены вертикальной чертой слева. |

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

В настоящем стандарте определены методы испытаний, применяемые к слюдяным электроизоляционным материалам и изделиям на их основе.

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 3028-78 Слюда щипаная. Технические условия

ГОСТ 4648-71 Пластмассы. Метод испытания на статический изгиб

ГОСТ 6433.1-71 Материалы электроизоляционные твердые. Условия окружающей среды при подготовке образцов и испытании

ГОСТ 6433.3-71 Материалы электроизоляционные твердые. Методы определения электрической прочности при переменном (частоты 50 Гц) и постоянном напряжении

ГОСТ 6433.4-71 Материалы электроизоляционные твердые. Методы определения тангенса угла диэлектрических потерь и диэлектрической проницаемости при частоте 50 Гц

ГОСТ 25045-81 Материалы электроизоляционные на основе щипаной слюды. Общие технические условия

ГОСТ Р 50324-92 Системы электрической изоляции. Оценка нагревостойкости и классификация

ГОСТ Р МЭК 371-3-1-93 Материалы электроизоляционные слюдяные для межламельной изоляции. Технические условия

3 ПОДГОТОВКА ОБРАЗЦОВ ДЛЯ ИСПЫТАНИЙ ОТВЕРЖДАЕМЫХ МАТЕРИАЛОВ

Общее требование к испытаниям

Испытания проводят при температуре окружающей среды 15-35 °С, если температура не указана в методике или технических требованиях к отдельным материалам.

Образцы для испытаний подготовляют в соответствии с методами, применимыми только к отверждаемым материалам.

Метод 1

Удаляют все свободные частицы, в том числе волокна, с участка материала, достаточного для изготовления образцов, необходимых для конкретного испытания.

Нарезают нужное количество кусков для изготовления слоистых образцов. При использовании ленточного материала наращивают слоистый образец до требуемой толщины, укладывая слои вполнахлеста, каждый последующий слой под прямым углом к предыдущему. Где необходимо, края обрезают.

Устанавливают температуру прессования (160±5) °С, если нет других указаний. Помещают слоистый образец между двумя компенсационными пластинами толщиной не более 1,5 мм при температуре 15-35 °С. Вставляют прокладки, обеспечивающие нужную толщину испытуемого образца. Помещают образец с пластинами в центр нагретого пресса.

Сразу же смыкают пресс и подают давление, достаточное для касания прокладок. Дают образцу отвердиться в течение 30 мин.

Вынимают образец для последующего отверждения в течение некоторого времени при температуре, указанной в технических условиях на конкретный материал или рекомендованной поставщиком.

Если нет других указаний, образец перед испытаниями подвергают кондиционированию в течение 24 ч в контролируемой атмосфере при температуре (23±2) °С и относительной влажности (50±5)%.

Метод 2

Удаляют все свободные частицы, в том числе волокна, с участка материала, достаточного для изготовления листовых образцов, необходимых для конкретного испытания.

Из листового материала и материала полной ширины нарезают листы и накладывают их друг на друга, образуя слоистый образец для испытаний.

Способы получения слоистых образцов из ленточного материала следующие:

а) разрезают ленту на куски, равные длине образца; укладывают их друг на друга параллельно, вполнахлеста. Второй и последующие слои сдвигают в сторону так, чтобы перекрывающиеся края не лежали друг на друге. Для скрепления слоев рекомендуется использовать горячий утюг;

б) металлический лист размером, соответствующим размеру слоистого образца, и толщиной 2-3 мм обматывают лентой вполнахлеста в одном направлении до достижения нужной толщины. Рекомендуется каждый слой образовать отдельно, причем второй и последующие слои несколько сдвигать так, чтобы перекрещивающиеся кромки не ложились друг на друга. Необходимо делать прокладки между металлическим листом и лентой. Изготовляют два слоистых образца одинаковой толщины.

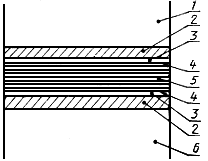

Подготовленные стопки (рисунок 1) помещают в пресс. На рисунке 2 показаны условия (процедура) прессования. Альтернативные методы прессования должны быть предусмотрены для конкретного материала.

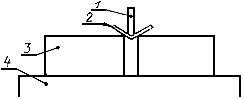

1 - верхняя нагревательная плита; 2 - прессовая подушка (10 слоев асбестовой ткани или крафт-бумаги);

3 - компенсационная пластина (хромированная сталь, толщиной 2 мм); 4 - прокладочный материал

(например, триацетатная пленка); 5 - стопа; 6 - нижняя нагревательная плита

Рисунок 1 - Структура стопы для изготовления слоистых образцов

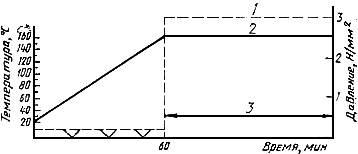

1 - давление; 2 - температура; 3 - отверждение

Рисунок 2 - Условия прессования

Холодный пресс закрывают и доводят значение давления до 0,15 Н/мм. Под этим давлением нагревают пресс до температуры 70 °С. Снижают значение давления до нуля, открывают пресс для вентиляции на короткое время. Под давлением 0,15 Н/мм

нагревают пресс до температуры 90 °С. Снижают значение давления до нуля, открывают пресс для вентиляции на короткое время. Под давлением 0,15 Н/мм

нагревают пресс до температуры 110 °С. Снижают значение давления до нуля, открывают пресс для вентиляции на короткое время. Под давлением 0,15 Н/мм

нагревают пресс до температуры (160±5) °С до начала желирования смолы. Эту точку во времени определяют визуально с помощью щупа. Как только начинается желирование смолы, значение давления увеличивают до 3 Н/мм

.

Отверждение производят при давлении 3 Н/мм и температуре 160 °С или другой предусмотренной температуре.

После прессования слоистый образец отверждают в течение периода времени и при температуре, предусмотренных техническими условиями на конкретный материал или рекомендациями поставщика.

4 ТОЛЩИНА

4.1 Испытательное устройство (далее - устройство)

В зависимости от вида материала для измерения его толщины применяют одно из следующих устройств.

4.1.1 Устройство для измерения толщины материала при постоянном давлении, имеющее плоские измерительные поверхности диаметром 6-8 мм. Цена наименьшего деления 0,01 мм, что позволяет считывать результат до 0,005 мм. Давление на образец 0,1 МПа ±10%. Погрешность измерения, проверяемая контрольным калибром, в пределах 0,005 мм.

4.1.2 Устройство, описанное в 4.1.1, но с давлением на образец 0,7 МПа ±10%.

4.1.3 Устройство, описанное в 4.1.1, но с давлением на образец 7,0 МПа ±10%.

4.1.4 Устройство, обеспечивающее постоянное давление 30 МПа ±10%, равномерно распределяемое по поверхности образца. Устройство состоит из пресса с параллельными плитами и системы измерения с погрешностью до ±0,02 мм.

4.2 Образец для испытаний

4.2.1 Образец материала, поставляемого в листах или пластинах, имеет вид целого листа или пластины.

4.2.2 Образец материала, поставляемого в рулонах, - это полоса по всей ширине рулона площадью 0,2 м.

4.2.3 Образец материала, поставляемого в виде лент, - это лента длиной 2 м.

4.2.4 Образец межламельной изоляции с площадью поверхности не более 10 см состоит из пяти пластин, толщину которых измеряют отдельно.

4.2.5 Образец межламельной изоляции с площадью поверхности более 10 см в соответствии с техническими требованиями к отдельным материалам (ГОСТ Р МЭК 371-3-1) состоит:

а) из одной пластины;

б) из целой калиброванной пачки пластин (если необходимо, с прокладками); количество пластин в пачке определяет потребитель.

4.2.6 Образец плоских материалов, отличающихся по форме от межламельной изоляции, состоит из одного листа.

4.3 Методика

Толщину измеряют одним из следующих методов.

4.3.1 Если материалы, кроме материалов для межламельной изоляции, поставляют в листах (включая полосы), рулонах и лентах, то толщину каждого испытуемого образца измеряют в десяти точках, равномерно распределенных по диагонали в случае поставки в листах и по центральной оси (не по краю) в случае поставки рулонов и лент. Измерительное устройство описано в 4.1.1, давление 0,1 МПа.

4.3.2 Для измерения толщины межламельной изоляции, листов и полос для ее изготовления применяют одну из нижеописанных методик.

4.3.2.1 Листы.

Толщину измеряют на каждом образце в соответствии с 4.3.1, используя устройство, описанное в 4.1.1, но с давлением, указанным в 4.1.3.

4.3.2.2 Пластины межламельной изоляции площадью до 10 см.

Толщину измеряют в одной случайно выбранной точке на каждой из пяти пластин, используя устройство, описанное в 4.1.1, но с давлением, указанным в 4.1.3.

4.3.2.3 Пластины межламельной изоляции площадью более 10 см.

Толщину измеряют в соответствии с методами измерения, определенными техническими требованиями к отдельным материалам, следующим образом:

а) если пластины межламельной изоляции поставляют отдельно, толщину измеряют в трех точках, равномерно распределенных по образцу, используя устройство, описанное в 4.1.1, но с давлением, указанным в 4.1.3;

б) если пластины поставляют в калиброванных пакетах, толщину каждого образца в виде одного пакета измеряют устройством, описанным в 4.1.4, следя за тем, чтобы все пластины в испытуемом пакете были хорошо выравнены. Перед каждым испытанием измеряют деформацию пресса, используя стальную измерительную плитку известных размеров, примерно равных размерам испытуемого образца.

Для определения толщины (одной пластины) , включая толщину прокладок

, из полученного при измерении значения вычитают (или прибавляют к нему) значение поправки на деформацию измерительного устройства. Общую толщину всего пакета

из

пластин с

прокладками определяют по формуле

![]() . (1)

. (1)

Примечание - Измерять толщину межламельной изоляции в виде листов и отдельных пластин допускается в соответствии с ГОСТ 25045 требованиями 5.6. |

4.4 Запись результатов

Для пакетов: значение толщины одного пакета вносят в протокол в виде значения и количества пластин в пакете. Во всех других случаях в качестве значения толщины каждого образца в протокол включают центральное, а также максимальное и минимальное значения результатов измерений.

5 ПЛОТНОСТЬ

Плотность определяют методом вытесненной жидкости. Используют жидкость, которая не воздействует на образец и не поглощается им.

Для отверждаемых материалов используют слоистые образцы с обрезанными кромками любых размеров, подготовленные в соответствии с требованиями раздела 3.

6 КАЖУЩАЯСЯ ПЛОТНОСТЬ

Кажущуюся плотность в граммах на кубический метр вычисляют по центральным значениям массы на единицу площади и толщины с помощью уравнения:

![]() , (2)

, (2)

где - масса на единицу площади, г/м

;

- толщина, мм.

7 СОСТАВ

7.1 Образец для испытания

Образец должен иметь массу около 5 г (для тонких материалов можно использовать два куска площадью около 250 см). Толщина испытуемого образца должна соответствовать толщине материала.

7.2 Масса на единицу площади в состоянии поставки

Испытуемый образец взвешивают с точностью до 1 мг не позднее чем через 4 ч после распаковки при температуре (23±2) °С (масса ). Площадь образца

в квадратных метрах определяют с погрешностью ±1%.

Массу на единицу площади в состоянии поставки в граммах на квадратный метр определяют по формуле

![]() . (3)

. (3)

7.3 Содержание летучих веществ и масса на единицу площади сухого материала

Образец (масса ) нагревают в течение 1 ч при температуре (150±3) °С, если нет другой договоренности между потребителем и поставщиком. После охлаждения в эксикаторе с хлористым кальцием образец взвешивают (масса

).

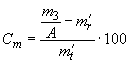

Содержание летучих веществ в процентах определяют по формуле

![]() . (4)

. (4)

Массу на единицу площади сухого материала в граммах на квадратный метр определяют по формуле

![]() . (5)

. (5)

7.4. Содержание связующего

7.4.1 Материал без армирующего материала или с неорганическим армирующим материалом

Образец, высушенный в соответствии с 7.3 (масса ), нагревают в муфельной печи при температуре (500±25) °С. Если нет других указаний, время нагрева должно составлять 2 ч. После охлаждения в эксикаторе определяют массу

.

Содержание связующего в процентах определяют по формуле

![]() . (6)

. (6)

Примечание - В спорных случаях нагревание продолжают до получения постоянной массы. Массу считают постоянной, когда результаты последовательных взвешиваний отличаются один от другого не более чем на 0,1%.

Массу на единицу площади связующего граммах на квадратный метр определяют по формуле

![]() . (7)

. (7)

7.4.2 Материал с органическим армирующим материалом и растворимым связующим

Испытуемый образец, высушенный в соответствии с 7.3 (масса ), помещают в экстракционную капсулу аппарата Сокслетта объемом 500 см

.

Растворитель, рекомендованный поставщиком, должен обладать способностью полностью растворять связующий, но не армирующий материал. Кипячение при противотоке продолжается 2 ч и более до полного растворения связующего. Испытуемый образец вынимают из капсулы и сушат в течение 30 мин при температуре 135 °С. После охлаждения его в эксикаторе определяют массу .

Содержание связующего в процентах вычисляют по формуле

![]() . (8)

. (8)

Массу связующего на единицу площади в граммах на квадратный метр определяют по формуле

![]() . (9)

. (9)

Примечание - Обычно продолжительность экстракции составляет 2 ч. Материалы большой толщины можно осторожно расщепить, чтобы облегчить проникание растворителя.

7.4.3 Материал с органическим армирующим материалом и нерастворимым связующим

Исходя из значений (см. 7.3) и

(см. 7.4.1) и массы органического армирующего материала

, указанной поставщиком, определяют содержание связующего

в процентах:

![]() . (10)

. (10)

Массу связующего на единицу площади в граммах на квадратный метр определяют по формуле

![]() . (11)

. (11)

7.4.4 Содержание кремнийорганического связующего

Метод определения содержания кремнийорганического связующего должен быть указан в контракте. Примерный метод определения содержания кремнийорганического связующего приведен ниже.

7.4.4.1 Метод испытания

Взвешивают испытуемый образец в предварительно высушенной и взвешенной экстракционной капсуле с точностью до 1 мг. Разница массы капсулы с образцом и массы капсулы и будет массой образца.

Наливают диэтиламин (реактивного качества) в экстракционную колбу аппарата Сокслетта в количестве, достаточном для заполнения сифона полтора раза. Проводят полное экстрагирование образца по 6-10 сифонов в 1 ч (минимальная продолжительность экстрагирования - 4 ч для тонких материалов и гораздо больше - для толстых).

Дают всему устройству остыть, заменяют диэтиламин ацетоном и повторяют процедуру экстрагирования в течение 1 ч 30 мин. Вынимают капсулу, дают ей обсохнуть на воздухе на часовом стекле в течение 10 мин, затем нагревают в муфельной печи при температуре (105±2) °С в течение 30 мин. Охлаждают капсулу с образцом в эксикаторе, взвешивают с точностью до 1 мг, из полученного значения вычитают значение массы капсулы.

7.4.4.2 Результаты

В протоколе указывают содержание кремнийорганического связующего в процентах с точностью до первого десятичного знака.

![]() . (12)

. (12)

7.5 Масса на единицу площади армирующего материала

Поставщик должен указать массу на единицу площади используемого армирующего материала. Метод определения этого параметра должен быть указан в контракте.

Как вариант может быть указана и использована в контракте одна из следующих методик:

а) для материала с неорганическим армирующим материалом.

По окончании нагрева в соответствии с 7.4.1 осторожно отделяют армирующий материал и взвешивают его (масса ).

Массу на единицу площади армирующего материала в граммах на квадратный метр вычисляют по формуле

![]() ; (13)

; (13)

б) для материала с органическим армирующим материалом и растворимым связующим.

По окончании экстрагирования в соответствии с 7.4.2 осторожно отделяют армирующий материал и взвешивают его (масса ).

Массу на единицу площади армирующего материала в граммах на квадратный метр вычисляют по формуле

![]() . (14)

. (14)

7.6 Содержание слюды

По результатам предшествующих испытаний можно вычислить содержание слюды и массу слюды на единицу площади материала

.

Для материала без армирующего материала или с органическим армирующим материалом

![]() , %; (15)

, %; (15)

![]() , г/м

, г/м. (16)

Для материала с неорганическим армирующим материалом

, %; (17)

, %; (17)

![]() , г/м

, г/м. (18)

7.7 Размер пластинок слюды

7.7.1 Образец для испытания

Размеры образца листового материала должны быть 300х300 мм. Подготовка образца и условия испытания для лент предусмотрены техническими условиями на конкретный материал.

7.7.2 Методика испытания

Образец помещают на поддон или в мелкую кювету и кипятят в 15%-ном водном растворе едкого кали (КОН) до разложения связующего материала. Если связующий материал нельзя удалить таким способом, можно использовать любой другой подходящий растворитель или же образец можно нагревать в муфельной печи до тех пор, пока разложившийся связующий материал не позволит рассмотреть пластинки слюды. Пластинки также можно отделять механическим способом при условии сохранения их целостности. После отделения пластинки слюды промывают несколько раз в горячей воде или свежем растворителе, затем им дают высохнуть. Размеры пластинок определяют шаблоном, указанным в ГОСТ 3028.

8 ПРЕДЕЛ ПРОЧНОСТИ ПРИ РАСТЯЖЕНИИ И УДЛИНЕНИЕ ПРИ РАЗРЫВЕ

8.1 Испытательное устройство или испытательная машина (далее - машина)

Можно использовать машину с постоянной скоростью увеличения нагрузки, либо машину с постоянной скоростью растяжения. Предпочтительна машина с электроприводом и градуировкой, позволяющей считывать показания, равные 1% значения, предусмотренного техническими требованиями.

8.2 Образец для испытаний

Используют пять образцов. Длина образцов должна быть такой, чтобы их можно было испытывать на машине с расстоянием между зажимами 200 мм.

При испытании материала полной ширины или вырезанных листов ширина образца должна быть 25 мм. Пять образцов вырезают в машинном направлении и пять образцов - в поперечном направлении. Образцы вырезают так, чтобы любые два образца, вырезанные в одном направлении, не имели одних и тех же продольных нитей арматуры, если она применяется.

Ленты испытывают в машинном направлении при ширине поставляемого материала до 25 мм.

8.3 Методика

Закрепляют образец в испытательной машине и прикладывают нагрузку так, чтобы время с начала ее приложения до момента, когда достигнута нагрузка, соответствующая предусмотренной минимальной прочности на разрыв, составило (60±10) с. Натяжение продолжают до разрыва образца. В протоколе указывают значения разрывного усилия и удлинения при разрыве образца или повреждении одного компонента в армированном материале. Если образец разрывается в зажиме машины или около него, результат не учитывают и продолжают испытание на другом образце.

Если нужно определить предел прочности при растяжении стыка, последний располагают примерно на равном расстоянии от зажимов.

Примечание - При испытании некоторых материалов могут потребоваться дополнительные меры для предотвращения выскальзывания образца из зажимов машины.

8.4 Результаты

Значение предела прочности при растяжении указывают в протоколе отдельно для двух направлений (там, где это требуется). Для каждого направления вычисляют значение предела прочности при растяжении материала в соответствующем направлении в ньютонах на 10 мм ширины (Н/10 мм), исходя из центрального значения пяти разрывных нагрузок.

В качестве значения удлинения принимают центральное значение пяти измерений в процентах исходной длины. В протокол включают также максимальное и минимальное значения.

9 ПРОЧНОСТЬ НА ИЗГИБ И МОДУЛЬ УПРУГОСТИ ПРИ ИЗГИБЕ

9.1 Образец для испытания

Для определения прочности на изгиб используют пять образцов в направлении, параллельном кромке, и еще пять образцов - в направлении, перпендикулярном к кромке. Длина каждого образца должна быть не менее чем в 20 раз больше измеренной толщины, ширина 10-25 мм, толщина (4±0,2) мм.

Для определения модуля упругости используют два комплекта из двух одинаковых образцов.

Образцы отверждаемых материалов вырезают из слоистого материала, подготовленного в соответствии с требованиями раздела 3.

9.2 Методика

Применяют методы в соответствии с требованиями ГОСТ 4648. Прочность на изгиб и модуль упругости при изгибе определяют при температуре 23 и 155 °С.

10 СТОЙКОСТЬ К ФАЛЬЦЕВАНИЮ

Испытание проводят при температуре (23±2) °С на образце, предварительно выдержанном при этой температуре в течение 1 ч. Образец любого удобного размера сгибают на 180° стеклянной поверхностью внутрь. Сразу же большим и указательным пальцами делают складку. Образец обследуют для установления разрыва или расслоения.

11 ЖЕСТКОСТЬ

11.1 Кондиционирование и атмосфера испытания

Испытуемые образцы должны иметь температуру, одинаковую с нормальной температурой воздуха в лаборатории (23±2) °С.

11.2 Образец для испытаний

Для материала полной ширины - это пять образцов для испытания в машинном направлении и пять в поперечном направлении размерами 15х50 мм. Для материала в виде ленты - это пять образцов длиной 50 мм и шириной более 10 мм. При испытании в поперечном направлении ширина ленты становится длиной образца.

11.3 Методика

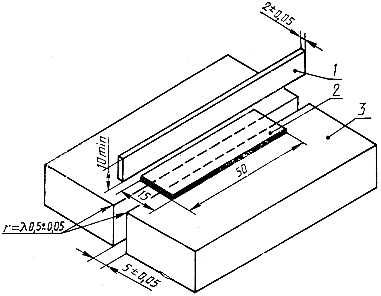

Размеры образцов определяют с погрешностью до ±0,5 мм. Образец располагают, как показано на рисунках 3 и 4, стеклотканевой стороной наружу сгиба симметрично на опорной площадке параллельно прорези, причем оба конца перекрывают прорезь на одинаковое расстояние с каждой стороны. Пенетратор вдавливают в прорезь, преодолевая сопротивление испытуемого образца до достижения максимального усилия. Скорость перемещения опорной площадки относительно пенетратора должна быть такой, чтобы максимальное усилие было достигнуто за (15±3) с. Для регистрации максимального усилия можно использовать настольные весы.

1 - брусок проникания; 2 - испытуемый образец; 3 - опорная площадка; 4 - устройство для измерения усилия

Рисунок 3 - Устройство для измерения жесткости

1 - брусок проникания; 2 - образец; 3 - опорная площадка

Рисунок 4 - Устройство для измерения жесткости

Жесткость в ньютонах на метр вычисляют по формуле

![]() , (19)

, (19)

где - максимальная изгибающая нагрузка, Н;

- длина образца, м.

11.4 Протокол

В протоколе отдельно указывают центральные, а также максимальные и минимальные значения жесткости в машинном (при сгибании утка) и поперечном (при сгибании основы) направлениях.

Записывают значение температуры, при которой проводили испытание.

12 СТОЙКОСТЬ К ВЫДЕЛЕНИЮ И СМЕЩЕНИЮ

В результате этого испытания, которому обычно подвергают материалы для межламельной изоляции, определяют смещение слюды или выделение связующего, или то и другое в специфических условиях, имея в виду температуру и давление.

Испытание считают очень субъективным и подходить к описанию его результатов нужно с большой осторожностью.

12.1 Испытательная аппаратура

Пресс, обеспечивающий давление 60 МПа на образец; гладкие стальные пластины толщиной 2 мм; стальной брусок толщиной 10 мм с просверленным отверстием для термопары.

12.2 Образец для испытания

Образец толщиной 12-15 мм состоит из нескольких пластин материала с поверхностью около 20 см (рекомендуется использовать пластины размерами 40х40 мм). При подготовке образцов необходимо обеспечить их воспроизводимость, для этого все четыре стороны пластинки должны быть ровно обрезаны. Для проведения испытания собирают устройство из

пластин материала, составляющих образец, и проложенных между ними

стальных пластин с идентичной площадью поверхности, а также стального бруска. Стальной брусок помещают посередине устройства со строгим соблюдением вертикальной линейности.

12.3 Методика

Устройство, подготовленное в соответствии с 12.2, помещают между плитами пресса, нагретыми до температуры на 5-10 °С выше указанной в технических условиях на конкретный материал. Затем устройство подвергают давлению 60 МПа и покрывают теплоизоляцией. Когда значение температуры на термопаре (см. 12.1) достигает значения, предусмотренного техническими условиями на конкретный материал, температуру и давление поддерживают в течение 30 мин, после чего тщательно осматривают края испытуемых образцов.

Примечание - Иные условия испытания - время, температура, давление - могут быть определены дополнительно.

12.4 Регистрация результатов

В протоколе указывают следующие результаты:

- смещение материала;

- выделение связующего, обнаруженное по присутствию мелких капель на краях образцов.

13 УПРУГОЕ И ПЛАСТИЧЕСКОЕ СЖАТИЕ

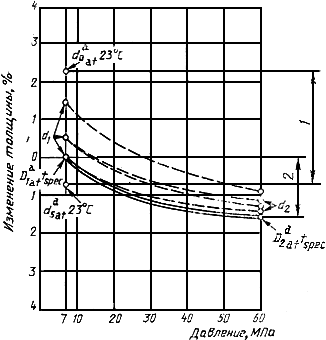

Этому испытанию подвергают материалы для межламельной изоляции. Упругое и пластическое сжатие определяют по изменению толщины испытуемого материала в ходе циклических изменений давления от 7 до 60 МПа, измеряемых после стабилизации размеров (см. 13.3) при температуре, предусмотренной техническими требованиями к отдельным материалам. Упругое и пластическое сжатие выражают в процентах толщины, измеренной при давлении 7 МПа.

Примечание - Допускается проводить усадку в соответствии с требованиями ГОСТ 25045. |

13.1 Испытательная аппаратура

Испытательная аппаратура идентична описанной в 12.1 с дополнительным измерительным устройством, обеспечивающим измерение высоты стопы с точностью до 0,02 мм.

13.2 Образец для испытаний

Образец идентичен описанному в 12.2.

13.3 Методика

На стопу, подготовленную в соответствии с 13.2 (см. 12.2), воздействуют давлением 7 МПа при комнатной температуре, после чего измеряют ее высоту . Устройство окружают теплоизоляцией. Затем нагревают промежуточные стальные пластины до температуры на 5-10 °С выше указанной в технических требованиях

к отдельным материалам. Эту температуру поддерживают, пока термопара не покажет температуру, предусмотренную техническими требованиями к отдельным материалам. Затем определяют общую высоту стопы

. Значение давления на стопу повышают до 60 МПа в течение 10 мин и поддерживают его в течение 15 мин. Затем определяют общую высоту

. После этого в течение 5 мин понижают значение давления до 7 МПа и снова измеряют высоту стопы.

Цикл повторяют, но с продолжительностью воздействия давления в течение 5 мин и снижением значения давления до 7 МПа.

Циклы повторяют до получения стабильных результатов, т. е. разницы последовательных измерений и

в пределах 0,02 мм. Значения

и

последнего стабильного цикла обозначают как

и

. Затем стопе дают остыть до комнатной температуры под давлением 7 МПа и вносят в протокол значение высоты

.

Для учета деформации устройства и промежуточных стальных пластин стопу составляют из стальных пластин и для испытания используют просверленный стальной брусок. Значения высоты стопы при предусмотренной температуре под давлением 7 и 60 МПа включают в протокол в виде значений и

соответственно. Значение высоты стопы промежуточных стальных пластин

при комнатной температуре также указывают в пр

отоколе.

13.4 Запись результатов

Записывают количество слоев, составляющих образец, а также значение его высоты.

Упругое сжатие испытуемого материала в процентах вычисляют по формуле

![]() . (20)

. (20)

Пластическое сжатие материала в процентах определяют по формуле

![]() . (21)

. (21)

Примечание - Типичную иллюстрацию можно получить построением кривой, которая представляет собой процент по отношению к значению при температуре

изменения толщины в зависимости от давления в течение последовательных циклов приложения и снятия давления (рисунок 5).

1 - пластическое сжатие; 2 - упругое сжатие

Рисунок 5 - Упругое и пластическое сжатие

14 ТЕКУЧЕСТЬ СМОЛЫ И УСАДКА ПРИ ПРЕССОВАНИИ

Температуру, при которой проводят это испытание, указывают в технических условиях на конкретный материал.

14.1 Образец для испытания

По шаблону вырезают достаточное количество квадратов материала размерами 50х50 мм, укладывают их в стопу номинальной толщиной около 2 мм. С испытуемого образца удаляют все отдельные частицы материала, в том числе волокна, и аккуратно выравнивают квадраты.

Из ленточного материала делают стопу толщиной 2 мм без прессования. Ленту укладывают встык слоями, пересекающимися под прямым углом. Для лент определенной ширины, возможно, придется обрезать края для получения квадратного образца размерами 50х50 мм.

14.2 Методика

Взвешивают испытуемый образец с точностью до 1 мг . Регистрируют в процентах содержание смолы

, определенное в соответствии с 7.4. Измеряют толщину смолы

способом, указанным в 4.1.2 (давление 0,7 МПа).

Помещают испытуемый образец по центру между компенсирующими пластинами толщиной не более 1,5 мм при температуре 15-35 °С. Упоры не применяют. Вставляют образец в сборе с пластинами в пресс, нагретый до температуры, указанной в технических условиях на конкретный материал. Сразу же закрывают пресс и подают усилие 2,5 кН. Отверждают образец в течение (5±1) мин. Вынимают образец из компенсирующих пластин. Удаляют потеки смолы, не затрагивая стекла.

Вновь взвешивают образец с точностью до 1 мг . Измеряют толщину

способом, указанным в 4.1.2 (давление 0,7 МПа).

14.3 Результаты

Вытекание смолы при заданной температуре по массе составляет

![]() , %. (22)

, %. (22)

![]() , %. (23)

, %. (23)

15 ВРЕМЯ ЖЕЛИРОВАНИЯ

Вырезают 10 кусков материала размерами 100х25 мм и складывают их в стопу. Образец ленты шириной менее 25 мм должен иметь ширину, равную ширине испытуемой ленты.

Стопу прессуют на плите, температура поверхности которой составляет (170±2) °С, выжимая расплавленную смолу. Таймер включают в момент, когда смола соприкасается с горячей плитой.

После того как расплавилась смола и прошло 75% предусмотренного времени желирования, смолу помешивают по центру и по краям деревянной палочкой диаметром 3 мм, держа ее вертикально. При помешивании диаметр лужицы расплавленной смолы должен быть не более 25 мм.

По мере приближения к точке желирования смола становится липкой и образуются нити. Точка желирования достигнута, когда смола уже не липкая, больше не образует нитей, но еще эластичная. В этот момент останавливают таймер и измеряют прошедшее время в секундах, которое и принимают в качестве времени желирования.

16 ЭЛЕКТРИЧЕСКАЯ ПРОЧНОСТЬ

Это испытание проводят в соответствии с требованиями ГОСТ 6433.3.

16.1 Электроды

Электроды используют в соответствии с требованиями ГОСТ 6433.3 и ГОСТ 25045.

16.2 Образец для испытания

Толщиной образца является толщина материала в состоянии поставки, если другая не предусмотрена техническими условиями на конкретный материал. Площадь поверхности образца выбирают с учетом толщины материала так, чтобы не было поверхностного перекрытия между электродами.

Образцы для испытания отверждаемых материалов подготовляют в соответствии с требованиями раздела 3. Размеры образцов должны быть не менее 250х250 мм. Толщина образцов должна быть 1 мм. Количество слоев должно быть не менее трех.

Используют пять образцов, причем их можно изготовить из одного куска. Толщину образца необходимо измерить.

16.3 Методика

Образцы подвергают испытанию после кондиционирования на воздухе или в масле в условиях, соответствующих требованиям ГОСТ 6433.1. Испытательная среда должна быть указана отдельно для конкретного материала.

16.4 Результаты

За результат измерения электрической прочности принимают центральное значение результатов пяти измерений, выраженное в киловольтах на миллиметр. В протоколе указывают также максимальное и минимальное значения.

17 ЗАВИСИМОСТЬ ТАНГЕНСА УГЛА ДИЭЛЕКТРИЧЕСКИХ ПОТЕРЬ

ОТ ТЕМПЕРАТУРЫ ПРИ ЧАСТОТЕ 48-62 Гц

17.1 Образец для испытания

Размеры образца должны быть приблизительно 150х150х2 мм. Образец отверждаемых материалов готовят в соответствии с требованиями раздела 3.

17.2 Условия испытания

Испытания проводят на воздухе, начиная от температуры 30 °С с интервалом 10 °С вплоть до температуры, предусмотренной в технических условиях на конкретный материал.

17.3 Электроды

Используют электроды, описанные в ГОСТ 6433.4.

Для данных испытаний оптимальны высоковольтный электрод диаметром 100 мм и низковольтный электрод диаметром 75 мм, окруженный охранным кольцом шириной 10 мм с зазором между кольцом и электродом 1,5-2,0 мм. Верхний электрод имеет радиус закругления более 0,8 мм, нижний электрод латунный.

17.4 Методика

Испытания проводят при частоте 48-62 Гц с помощью аппаратуры в соответствии с требованиями ГОСТ 6433.4. Максимальная напряженность составляет 1,5 мВ/м.

Тангенс угла диэлектрических потерь измеряют на образцах при температуре, указанной в 17.2, и строят график его зависимости от температуры.

18 ЗАВИСИМОСТЬ ТАНГЕНСА УГЛА ДИЭЛЕКТРИЧЕСКИХ ПОТЕРЬ

ОТ НАПРЯЖЕНИЯ ПРИ ЧАСТОТЕ 48-62 Гц

18.1 Образец для испытания

Испытуемый образец должен иметь размеры 150х150х2 мм. Образцы отверждаемых материалов подготовляют в соответствии с требованиями раздела 3.

18.2 Условия испытаний

Испытания проводят на воздухе при напряжении, значение которого начиная с 1 кВ ступенчато по 1 кВ повышают, пока оно не достигнет 20 кВ или не образуется излом на кривой зависимости.

18.3 Электроды

Используют электроды, указанные в 17.3.

18.4 Методика

Испытания проводят при частоте 48-62 Гц на воздухе при температуре (23±2) °С с помощью аппаратуры в соответствии с требованиями ГОСТ 6433.4. Тангенс угла диэлектрических потерь измеряют при напряжении, указанном в 18.2, и строят график зависимости

от напряжения.

19 ОБНАРУЖЕНИЕ ДЕФЕКТОВ И ПРОВОДЯЩИХ ВКЛЮЧЕНИЙ

Методы испытания находятся в стадии рассмотрения.

20 ПЕНЕТРАЦИЯ

20.1 Испытательная аппаратура

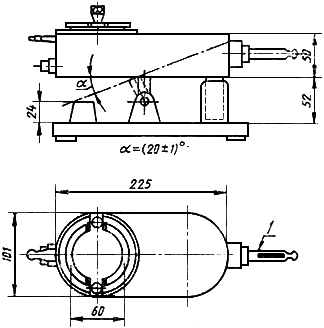

Стандартный пенетрометр Вильямса с площадью испытания диаметром (6±0,05) см (рисунок 6).

1 - термометр

Рисунок 6 - Стандартный пенетрометр Вильямса

Примечание - Для испытательной жидкости используют емкость, которую можно нагревать и охлаждать с термостатическим регулированием.

Система измерения времени, например секундомер, позволяющий фиксировать время с точностью 0,1 с.

Испытательная жидкость - смесь 60% касторового масла (двойной очистки) и 40% толуола по объему. Плотность испытательной жидкости при температуре 25 °С - 0,917 г/см; вязкость при температуре 25 °С - 26 МПа·с.

Примечание - Толуол - летучее соединение, поэтому испытательную жидкость нужно возобновлять каждые 10 дней. Кроме того, старение касторового масла снижает точность измерения. Не рекомендуется использовать смеси старее четырех месяцев.

20.2 Образец для испытания

Испытание проводят на образцах размерами 75х75 мм. Подготовляют два комплекта по три образца.

20.3 Метод испытания

Измеряют толщину образцов методом, предусмотренным техническими условиями на конкретный материал.

Все образцы нумеруют произвольно от 1 до 6 на одной и той же стороне слюдяной бумаги на участке, не затрагиваемом испытанием.

Образцы 2, 4 и 6 испытывают, следя за тем, чтобы цифры не соприкасались с испытательной жидкостью. Образцы 1, 3 и 5 испытывают при соприкосновении нумерованной поверхности с жидкостью.

Пенетрометр наполняют испытательной жидкостью до уровня 5 мм от края. Испытуемый образец закрепляют над жидкостью с помощью зажимного кольца. Температуру жидкости поддерживают на уровне (25±0,5) °С (термостатический контроль). При переводе пенетрометра из горизонтального положения в наклонное включают таймер.

Отсчет времени прекращают, когда испытуемый круговой участок полностью пропитан испытательной жидкостью.

Примечание - Потери испытательной жидкости должны быть восполнены перед следующим испытанием.

20.4 Оценка

В протоколе указывают центральное, а также минимальное и максимальное значения результатов измерений времени для каждого комплекта образцов. Указывают также толщину каждого образца.

21 НАГРЕВОСТОЙКОСТЬ

Нагревостойкость определяют в соответствии с требованиями ГОСТ Р 50324.

Значение этой характеристики для конкретного материала и критерий конечной точки будут даны в технических условия на конкретный материал.

Электронный текст документа

и сверен по:

М.: Издательство стандартов, 1994