ГОСТ 27474-87

(МЭК 587-84)

Группа Е39

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

МАТЕРИАЛЫ ЭЛЕКТРОИЗОЛЯЦИОННЫЕ

Методы испытания на сопротивление образованию токопроводящих мостиков и эрозии в жестких условиях окружающей среды

Test methods for evaluating resistance to tracking and erosion of electrical insulating materials used under severe ambient conditions

ОКП (ОКСТУ) 3491

Срок действия с 01.01.90

до 01.01.95*

_______________________________

* Ограничение срока действия снято

по протоколу N 4-93 Межгосударственного Совета

по стандартизации, метрологии и сертификации

(ИУС N 4, 1994 год). - .

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством электротехнической промышленности СССР

2. Постановлением Государственного комитета СССР по стандартам от 17.11.87 N 4189 введен в действие государственный стандарт СССР ГОСТ 27474-87, в качестве которого непосредственно применен международный стандарт МЭК 587 1984 г., с 1 января 1990 г.

3. ВВЕДЕН ВПЕРВЫЕ

1. ОБЛАСТЬ РАСПРОСТРАНЕНИЯ И ЦЕЛЬ

В настоящем стандарте даны два метода оценки электроизоляционных материалов, предназначенных для использования в жестких условиях окружающей среды при промышленных частотах (от 48 до 62 Гц) путем определения сопротивления образованию токопроводящих мостиков и эрозии, при которых образцы ставятся в наклонное положение и подвергаются действию загрязняющей жидкости:

метод 1 - при постоянном напряжении;

метод 2 - при ступенчатом напряжении.

Примечание. Условия воздействия рассчитаны на ускоренное испытание, а не на воспроизведение всех условий эксплуатации.

При использовании аппаратуры, описанной в следующих подпунктах, токопроводящий мостик начинает развиваться на нижнем электроде.

Для определения конца испытания применяют два критерия.

Критерий А. Испытание считается оконченным, когда ток, протекающий через образец, превышает 60 мА и предохранитель размыкает цепь.

Примечание. Этот критерий конца испытания позволяет использовать автоматическую аппаратуру для одновременного испытания нескольких образцов.

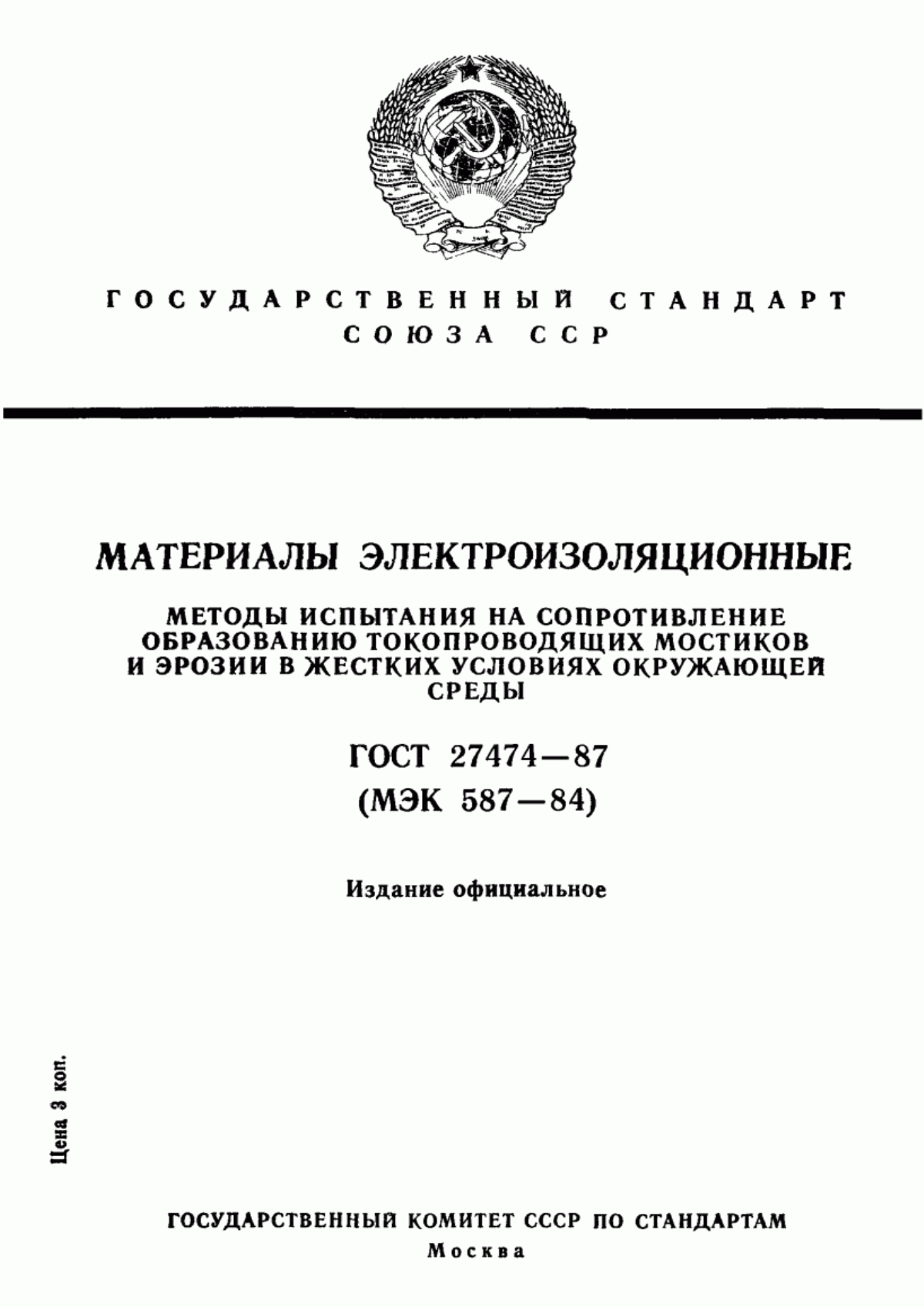

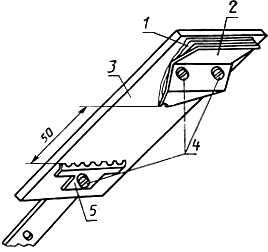

Критерий В. Испытание считается оконченным, когда токопроводящий мостик доходит до отметки, нанесенной на поверхности образца на расстоянии 25 мм от нижнего электрода (см. черт.1 и 3в).

Примечания:

1. Этот критерий предполагает визуальное наблюдение и ручное управление.

2. Предпочтение отдается критерию А. Критерий В применяют в тех случаях, когда оговорены соответствующие требования на материал.

1 - контрольные метки

Черт.1

2. ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

2.1. Токопроводящий мостик (трек)

Частично проводящая дорожка, образующаяся в результате местного разрушения поверхности изоляционного материала.

2.2. Образование токопроводящих мостиков (трекинг)

Процесс, приводящий к образованию токопроводящих мостиков в результате действия электрических разрядов на загрязненную поверхность электроизоляционного материала.

2.3. Электрическая эрозия

Разрушение электроизоляционного материала под действием электрических разрядов.

2.4. Время до образования токопроводящих мостиков

Время, необходимое для образования токопроводящих мостиков при заданных условиях испытания.

3. ИСПЫТУЕМЫЕ ОБРАЗЦЫ

3.1. Размеры

Плоские образцы должны иметь размеры не менее 50х120 мм. Предпочтительная толщина - 6 мм. Допускается применение других толщин, но они должны быть отмечены в протоколе испытаний. На образцах следует просверлить отверстия для крепления электродов (см. черт.1).

3.2. Подготовка образцов

Поверхность образцов слегка зачищают мелкой наждачной бумагой в деионизированной или дистиллированной воде до увлажнения всей поверхности, которая после высыхания должна быть равномерно матовой. Если применяется другой метод зачистки, он должен быть указан в протоколе.

Образцы, испытываемые по критерию В (см. п.1), должны иметь контрольные отметки на обоих краях на 25 мм выше нижнего электрода (см. черт.1 и 3в).

4. АППАРАТУРА

4.1. Испытательная установка

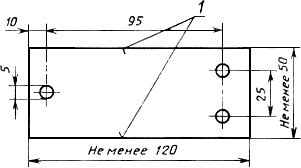

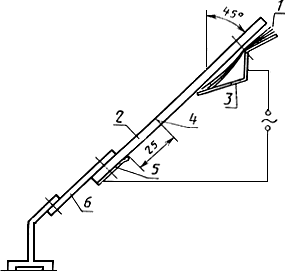

Электрическая схема испытательной установки приведена на черт.2а. Так как испытание проводят при высоком напряжении, обязательно применение заземленного ограждения. Схема включает элементы, указанные в пп.4.1.1-4.1.4.

а

S - выключатель источника питания; VT - регулировочный трансформатор; T - трансформатор высокого напряжения; R - резистор; V - вольтметр; Sp - образец; F - устройство токовой защиты (плавкий предохранитель или реле)

в

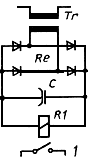

1 - выключатель питания (S на черт.2а); Re - выпрямитель; Tr - трансформатор (обмотка 300/900 витков); Rl - реле (2500 Ом/11000 витков); С - конденсатор (200 мкФ)

Черт.2

4.1.1. Источник питания частотой 48-62 Гц с выходным напряжением, стабилизируемым с погрешностью до ±5%, до 6 кВ с номинальным током не менее 0,1 А для каждого образца. Предпочтительное напряжение для испытаний по методу 1 - 2,5, 3,5 и 4,5 кВ.

Примечание. Если для нескольких образцов применяют только один источник питания, для каждого образца должен быть предусмотрен отдельный выключатель или аналогичное устройство (см. п.4.1.4).

4.1.2. Резистор с допуском по сопротивлению ±10%, с рассеиваемой мощностью 200 Вт, последовательно соединенный с каждым образцом на высоковольтной стороне источника питания. Сопротивление резистора выбирают по табл.1.

Таблица 1

Испытательное напряжение, кВ | Предпочтительное испытательное напряжение по методу 1, кВ | Скорость подачи загрязняющего раствора, см | Сопротивление последовательно включенного резистора, кОм | |||

От | 1,0 | до | 1,75 | - | 0,075 | 1 |

" | 2,0 | " | 2,75 | 2,5 | 0,15 | 10 |

" | 3,0 | " | 3,75 | 3,5 | 0,30 | 22 |

" | 4,0 | " | 4,75 | 4,5 | 0,60 | 33 |

" | 5,0 | " | 6,0 | - | 0,90 | 33 |

4.1.3. Вольтметр, класс точности 1,5%.

4.1.4. Реле максимального тока с задержкой времени (пример см. черт.2в) или другое устройство, срабатывающее, когда в цепи высокого напряжения в течение 2 с протекает ток 60 мА или больше.

4.2. Электроды

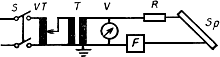

Все электроды, зажимные приспособления и сборочные детали, контактирующие с электродами, например винты, должны быть изготовлены из нержавеющей стали. Сборка электродов показана на черт.3а.

Примечание. Перед каждым испытанием электроды чистят, и, если нужно, заземляют.

а

1 - тампон фильтровальной бумаги под верхним электродом; 2 - верхний электрод; 3 - испытуемый образец; 4 - 3 винта 4x20 мм, 6 шайб, 3 гайки - все из нержавеющей стали; 5 - нижний электрод

в

1 - подача загрязняющего раствора; 2 - импульсный образец; 3 - верхний электрод; 4 - контрольная метка; 5 - нижний электрод; 6 - изолирующая опора для образца

Черт.3

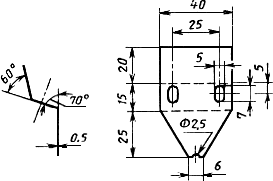

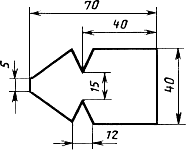

4.2.1. Верхний электрод изображен на черт.4.

Черт.4

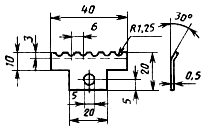

4.2.2. Нижний электрод изображен на черт.5.

Черт.5

4.3. 3агрязняющий раствор

4.3.1. Если нет других указаний, используют:

0,1±0,002% по массе ![]() (хлористый аммоний) химически чистого и 0,02±0,002% по массе изо-октилфеноксиполиэтоксиэтанола (неионный смачивающий агент) в дистиллированной или деионизированной воде.

(хлористый аммоний) химически чистого и 0,02±0,002% по массе изо-октилфеноксиполиэтоксиэтанола (неионный смачивающий агент) в дистиллированной или деионизированной воде.

Загрязняющий раствор должен иметь удельное сопротивление (3,95±0,05) Ом·м при (23±1) °С.

Загрязняющий раствор должен быть не старее четырех недель; его удельное сопротивление нужно проверять перед каждой серией испытаний.

4.3.2. Восемь листов фильтровальной бумаги с размерами, указанными на черт.6, зажимают между верхним электродом и образцом, чтобы обеспечить поглощение достаточного количества загрязняющего раствора.

Черт.6

4.3.3. Загрязняющий раствор подают в прокладку из фильтровальной бумаги так, чтобы перед приложением напряжения между верхним и нижним электродами был ровный поток раствора.

Примечание. Раствор подают нагнетанием через шланг в прокладку из фильтровальной бумаги и закрепляют зажимом из нержавеющей стали. Загрязняющий раствор допускается вводить в фильтровальную бумагу каплями и определенного размера со скоростью фиксированного количества капель в 1 минуту.

4.3.4. Скорость подачи загрязняющего раствора указана в табл.1 и соотнесена с подачей напряжения.

4.4. Счетчик времени

Счетчик времени с погрешностью около ±1 мин/ч.

Примечание. Например, используют импульсный генератор с частотой 1 импульс в мин со счетчиком.

4.5. Измеритель глубины

Измеритель глубины с погрешностью ±0,01 мм. Щуп должен иметь полукруглый конец радиусом 0,25 мм.

5. МЕТОД ИСПЫТАНИЯ

5.1. Подготовка к испытаниям

5.1.1. Если нет других указаний, испытание проводят при температуре окружающей среды (23±2) °С на комплектах из пяти образцов для каждого материала.

5.1.2. Образец с плоской испытуемой поверхностью устанавливают на нижней стороне под углом 45°, как показано на черт.3в. Расстояние между электродами (50±0,5) мм.

Примечание. Для каждого испытания используют новый пакет фильтровальной бумаги.

5.1.3. Загрязняющий раствор впрыскивают в фильтровальную бумагу так, чтобы фильтр как следует пропитался. Скорость подачи загрязняющего раствора должна соответствовать табл.1. Наблюдают за потоком в течение 10 мин и следят за тем, чтобы раствор равномерно растекался по поверхности испытуемого образца между электродами. Загрязняющий раствор должен вытекать из отверстия верхнего электрода, не затекая за края или верх фильтровальной бумаги.

5.2. Подача напряжения

5.2.1. Метод 1. Постоянное напряжение образования проводящего мостика (трекинга).

При равномерном потоке загрязняющего раствора в соответствии с табл.1 включают напряжение и поднимают его до одного из предпочтительных значений - 2,5, 3,5 или 4,5 кВ и пускают устройство отсчета времени. Напряжение поддерживают неизменным в течение 6 ч.

Если испытание нужно повторить при более высоком или более низком напряжении, для каждого выбранного напряжения испытывают новый комплект из пяти образцов.

Постоянное напряжение трекинга есть максимальное напряжение, которое все пять образцов выдерживают в течение 6 ч без образования трека.

Материал разделяют на следующие классы:

Класс 1А0 или 1В0,

если хотя бы один образец выходит из строя при 2,5 кВ менее чем за 6 ч в соответствии с критериями А или В п.1.

Класс 1А2,5 или 1В2,5,

если все пять образцов выдерживают 2,5 кВ в течение 6 ч и если хотя бы один образец выходит из строя при 3,5 кВ менее чем за 6 ч

Класс 1А3,5 или 1В3,5,

если все пять образцов выдерживают 3,5 кВ в течение 6 ч и, если хотя бы один образец выходит из строя при 4,5 кВ менее чем за 6 ч.

Класс 1А4,5 или 1В4,5,

если все пять образцов выдерживают 4,5 кВ в течение 6 ч.

В каждом случае в протоколе указывают максимальную глубину эрозии.

5.2.2. Метод 2. Ступенчатое напряжение образования проводящего мостика (трекинга).

Выбирают начальное напряжение, кратное 250 В, так, чтобы выход из строя в соответствии с критерием А п.1 (ток выше 60 мА) происходил не ранее третьей ступени напряжения (могут понадобиться предварительные испытания). При заданном равномерном потоке загрязняющего раствора включают напряжение и поднимают его до выбранного значения. Поддерживают это напряжение в течение 1 ч, и поднимают напряжение на 250 В, каждый последующий час до выхода из строя по критерию А. Расход загрязняющего раствора и сопротивление резистора увеличивают по мере повышения напряжения в соответствии с табл.1.

Ступенчатое напряжение трекинга есть максимальное напряжение, которое выдерживают все пять образцов в течение часа без пробоя.

Материал разделяют на следующие классы:

Класс 2Ах, где x - максимальное напряжение в киловольтах, которое выдерживает испытуемый материал.

Примечания:

1. Необходимо обеспечить эффективную сцинтилляцию; если это не удается, нужно тщательно проверить электрическую схему, характеристики потока загрязняющего раствора и проводимость раствора. Сцинтилляция - наличие небольших дуг от желтого до белого цвета (для некоторых материалов иногда голубого), возникающих над самыми зубцами нижнего электрода через несколько минут после подачи напряжения. Эти разряды должны быть в основном непрерывными, хотя могут и перескакивать с одного зубца на другой, прежде чем окончательно установятся, образуя небольшую светящуюся "горячую точку". Эта "горячая точка" прожигает поверхность образца и может в конце концов привести к образованию проводящего мостика. Мало вероятно, что разряды, быстро перемещающиеся по поверхности между двумя электродами, могут образовать токопроводящие мостики. Наличие эффективной сцинтилляции может быть установлено с помощью электронного осциллографа. Сигнал можно снимать с резистора (напр., 330 Ом, 2 Вт), соединенного последовательно с устройством токовой защиты. Сама сцинтилляция соответствует непрерывному, но не однородному размыканию цепи промышленной частоты в течение каждого полупериода.

2. Токовая защита должна срабатывать до того как токопроводящий мостик достигнет верхнего электрода, когда ток в 60 мА проходит через токопроводящий мостик и через поток электролита, остающегося на поверхности.

3. Глубину эрозии измеряют после соскабливания или удаления иным способом разрушенной изоляции, не удаляя неповрежденный испытуемый материал.

6. ПРОТОКОЛ ИСПЫТАНИЙ

Протокол испытаний должен включать данные, указанные в пп.6.1-6.5.

6.1. Тип и обозначение испытуемого материала.

6.2. Подробные сведения об образцах: происхождение образцов и их размеры; метод очистки и использованный раствор; обработка поверхности, если она производилась; предварительное кондиционирование. Должна быть указана толщина.

6.3. Положение образца относительно электродов (т.е. продольное направление, поперечное направление, наклон и пр.).

6.4. Метод подачи напряжения и используемый критерий окончания испытания.

6.5. Классификация в соответствии с пп.5.2.1 и 5.2.2.

Электронный текст документа

и сверен по:

М.: Издательство стандартов, 1988