ГОСТ Р 57230-2016

(МЭК 62852:2014)

Группа Е60

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

СИСТЕМЫ ФОТОЭЛЕКТРИЧЕСКИЕ. СОЕДИНИТЕЛИ ПОСТОЯННОГО ТОКА

Классификация, требования к конструкции и методы испытаний

Photovoltaic systems. Connectors for DC-application. Classification, requirements and test methods

ОКС 27.160

Дата введения 2017-09-01

Предисловие

1 ПОДГОТОВЛЕН Государственным научным учреждением "Всероссийский научно-исследовательский институт электрификации сельского хозяйства" (ВИЭСХ) на основе собственного перевода на русский язык англоязычной версии международного стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 039 "Энергосбережение, энергетическая эффективность, энергоменеджмент"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 8 ноября 2016 г. N 1615-ст

4 Настоящий стандарт является модифицированным по отношению к международному стандарту МЭК 62852:2014* "Соединители для цепей постоянного тока фотоэлектрических систем. Требования безопасности и испытания" (IEC 62852:2014 "Connectors for DC-application in photovoltaic systems - Safety requirements and tests", MOD) путем изменения отдельных фраз (слов, значений показателей, ссылок), которые выделены в тексте курсивом**.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей.

** В оригинале обозначения и номера стандартов и нормативных документов в разделах "Предисловие", "Библиография" и Приложении ДА приводятся обычным шрифтом, отмеченные в разделе "Предисловие" знаком "**" и остальные по тексту документа выделены курсивом. - .

Внесение указанных технических отклонений направлено на учет потребностей национальной экономики Российской Федерации и особенностей объекта стандартизации, характерных для Российской Федерации.

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5-2012 (пункт 3.5).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 N 162-ФЗ "О стандартизации в Российской Федерации"**. Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомления и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт распространяется на электрические соединители, предназначенные для применения в цепях постоянного тока фотоэлектрических систем класса II по ГОСТ IEC 61140-2012, с номинальным напряжением постоянного тока до 1500 В и номинальным током до 125 А через один контакт.

Настоящий стандарт распространяется на соединители, для которых разъединение под нагрузкой недопустимо, но которые могут быть соединены или рассоединены без напряжения.

Настоящий стандарт распространяется также на соединители, встраиваемые в корпус фотоэлектрических устройств, и соединители, которые выполнены как одно целое с фотоэлектрическим устройством. Данный стандарт может использоваться в качестве руководства для соединителей в цепях постоянного тока фотоэлектрических систем классов 0 и III по ГОСТ IEC 61140-2012, а также для защиты оборудования класса II, предназначенного для применения с напряжением менее 50 В постоянного тока.

Электрические соединители цепей постоянного тока фотоэлектрических систем также должны удовлетворять требованиям ПУЭ [1] и комплекса стандартов ГОСТ Р 50571 [2], относящимся к устройствам постоянного тока с диапазоном напряжений, соответствующим напряжениям фотоэлектрических систем, для которых предназначены электрические соединители, в части, не противоречащей требованиям настоящего стандарта. При наличии аналогичных требований в [1] и комплексе стандартов [2] необходимо выполнять более жесткие требования.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты*:

________________

* Таблицу соответствия национальных стандартов международным см. по ссылке. - .

ГОСТ 14254-2015 (IEC 60529:2013) Степени защиты, обеспечиваемые оболочками (Код IP)

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ ИСО/МЭК 17025 Общие требования к компетентности испытательных и калибровочных лабораторий

ГОСТ 21962-76 Соединители электрические. Термины и определения

ГОСТ 22483-2012 (IEC 60228:2004) Жилы токопроводящие для кабелей, проводов и шнуров

ГОСТ 24606.4-83 Изделия коммутационные, установочные и соединители электрические. Методы определения допустимой токовой нагрузки

ГОСТ 24606.7-84 Изделия коммутационные, установочные и соединители электрические. Методы проверки требований к конструкции

ГОСТ 27473-87 (МЭК 112-79) Материалы электроизоляционные твердые. Метод определения сравнительного и контрольного индексов трекингостойкости во влажной среде

ГОСТ 28381-89 (МЭК 512-1-84, МЭК 512-2-85, МЭК 512-3-76, МЭК 512-4-76, МЭК 512-5-77, МЭК 512-6-84, МЭК 512-7-78, МЭК 512-8-84, МЭК 512-9-77) Электромеханические компоненты для электронной аппаратуры. Основные методы испытаний и измерений

ГОСТ 30630.1.10-2013 (IEC 60068-2-75:1997) Методы испытаний на стойкость к механическим внешним воздействующим факторам машин, приборов и других технических изделий. Удары по оболочке изделия

ГОСТ 30849.1-2002 (МЭК 60309-1:1999) Вилки, штепсельные розетки и соединительные устройства промышленного назначения. Часть 1. Общие требования

ГОСТ 31602.1-2012 (IEC 60999-1:1999) Соединительные устройства. Требования безопасности к контактным зажимам. Часть 1. Требования к винтовым и безвинтовым контактным зажимам для соединения медных проводников с номинальным сечением от 0,2 до 35 кв. мм

ГОСТ IEC 60050-581-2015 Международный электротехнический словарь. Часть 581. Электромеханические компоненты для электронного оборудования

ГОСТ IEC 60695-2-11 Испытания на пожароопасность. Часть 2-11. Основные методы испытаний раскаленной проволокой. Испытание раскаленной проволокой на воспламеняемость конечной продукции

ГОСТ IEC 60695-10-2 Испытания на пожароопасность. Часть 10-2. Чрезмерный нагрев. Испытание давлением шарика

ГОСТ IEC 60998-2-1 Соединительные устройства для низковольтных цепей бытового и аналогичного назначения. Часть 2-1. Дополнительные требования к соединительным устройствам с резьбовыми зажимами, используемыми в качестве отдельных узлов

ГОСТ IEC 60998-2-2 Соединительные устройства для низковольтных цепей бытового и аналогичного назначения. Часть 2-2. Дополнительные требования к соединительным устройствам с безвинтовыми зажимами, используемыми в качестве отдельных узлов

ГОСТ IEC 61140-2012 Защита от поражения электрическим током. Общие положения безопасности установок и оборудования

ГОСТ IEC 61210-2011 Устройства присоединительные. Зажимы плоские быстросоединяемые для медных электрических проводников. Требования безопасности

ГОСТ Р 12.4.026-2001 Система стандартов безопасности труда. Цвета сигнальные, знаки безопасности и разметка сигнальная. Назначение и правила применения. Общие технические требования и характеристики. Методы испытаний

ГОСТ Р 50571.5.52-2011/МЭК 60364-5-52:2009 Электроустановки низковольтные. Часть 5-52. Выбор и монтаж электрооборудования. Электропроводки

ГОСТ Р 50571.7.712/МЭК 60364-7-712:2002 Электроустановки низковольтные. Часть 7-712. Требования к специальным электроустановкам или местам их расположения. Системы питания с использованием фотоэлектрических солнечных батарей

ГОСТ Р 55210-2012/IEC/TR 60664-2-1:2011 Координация изоляции для оборудования в низковольтных системах. Часть 2-1. Руководство по применению серии стандартов IEC 60664. Примеры применения типов изоляции и испытания электроизоляционных свойств

ГОСТ Р 56978-2016 (IEC/TS 62548:2013) Батареи фотоэлектрические. Технические условия

ГОСТ Р 56980-2016 (МЭК 61215:2005) Модули фотоэлектрические из кристаллического кремния наземные. Методы испытаний

ГОСТ Р МЭК 60050-826-2009 Установки электрические. Термины и определения

ГОСТ Р МЭК 60068-2-2-2009 Испытания на воздействие внешних факторов. Часть 2-2. Испытания. Испытание B: Сухое тепло

ГОСТ Р МЭК 60068-2-78-2009 Испытания на воздействия внешних факторов. Часть 2-78. Испытания. Испытание Cab: Влажное тепло, постоянный режим

ГОСТ Р МЭК 60664.1-2012 Координация изоляции для оборудования в низковольтных системах. Часть 1. Принципы, требования и испытания

ГОСТ Р МЭК 61032-2000 Защита людей и оборудования, обеспечиваемая оболочками. Щупы испытательные

ГОСТ Р МЭК 61191-1-2010 Печатные узлы. Часть 1. Поверхностный монтаж и связанные с ним технологии. Общие технические требования

ГОСТ Р МЭК 61730-1-2013 Модули фотоэлектрические. Оценка безопасности. Часть 1. Требования к конструкции

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ IEC 60050-581-2015, ГОСТ Р МЭК 60050-826-2009, ГОСТ 30849.1-2002, ГОСТ Р МЭК 60664.1-2012, ГОСТ 31602.1-2012, ГОСТ IEC 61140-2012, а также следующие термины со следующими определениями.

3.1 фотоэлектрическая система (photovoltaic system, PV system): Система, преобразующая солнечную энергию в электрическую с помощью прямого преобразования и использующая ее для частичного или полного покрытия электрических нагрузок потребителя и/или передачи ее в сеть.

3.2 электрический соединитель (electrical connector, connector): Электротехническое устройство, предназначенное для механического соединения и разъединения электрических цепей, состоящее из двух и более частей (например, вилки и розетки), образующих контактное соединение.

3.3 многоконтактный электрический соединитель (multi-way connector): Соединитель, обеспечивающий более чем одно контактное соединение.

Примечание - Набор одноконтактных соединителей, установленный в коммутационной/соединительной коробке фотоэлектрического устройства, не считается многоконтактным соединителем.

3.4 подвижный электрический соединитель (free connector): Соединитель для крепления на свободном конце провода или кабеля.

Примечание - Также допускается использовать термин "кабельный электрический соединитель" в соответствии с ГОСТ 21962.

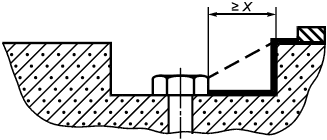

3.5 встраиваемый электрический соединитель (built-in connector): Изготовленная отдельно часть электрического соединителя (например, вилка или розетка), которая устанавливается в корпусе прибора и является частью прибора.

3.6 электрический соединитель, выполненный как одно целое с прибором (integrated connector): Часть электрического соединителя (например, вилка или розетка), у которой корпусная часть (боковые стенки, основание) образована элементами корпуса или других деталей прибора.

3.7 неразборный электрический соединитель (non-rewirable connector): Электрический соединитель с гибким кабелем, конструкция которого не допускает отсоединение кабеля без повреждения соединителя.

Примечание - Также допускается использовать термин "неремонтируемый соединитель" в соответствии с ГОСТ IEC 60050-581.

3.8 электрический соединитель для электрооборудования класса II (connector for Class II equipment): Соединитель, в котором защита от поражения электрическим током выполнена с помощью двойной или усиленной изоляции.

3.9 вилочная часть электрического соединителя; вилка (plug connector, plug): Часть электрического соединителя со штыревыми контактами.

3.10 розеточная часть электрического соединителя; розетка (socket connector, socket-outlet): Часть электрического соединителя с гнездовыми контактами.

3.11 блокировка (interlock): Механическое или электрическое устройство, которое предотвращает попадание напряжения на контакты электрического соединителя до того, как выполнено необходимое соединение контактов, и которое либо предупреждает рассоединение находящихся под напряжением контактов, либо обеспечивает снятие напряжения с контактов перед разъединением (в момент разъединения) соединителя.

3.12 контактный зажим: Токоведущая часть, предусмотренная для подсоединения проводников к электрическому соединителю и его составным частям.

3.13 цикл механического действия (cycle of mechanical operation): Одно сочленение и одно расчленение парных частей электрического соединителя.

3.14 поляризация (connector polarization): Ориентация частей электрического соединителя, позволяющая привести части электрического соединителя в положение, обеспечивающее их правильное сочленение.

3.15 кабель (cable): Один или несколько изолированных проводников (токопроводящих жил) или оптических волокон, заключенных в защитную (обычно герметичную) оболочку с возможным добавлением заполнителя, изолирующих или защитных материалов. Сверху оболочки, в зависимости от условий прокладки и эксплуатации кабеля, может находиться соответствующий защитный покров, пригодный, в частности, для прокладки в земле и под водой, в который может входить броня.

3.16 провод (wire): Гибкий цилиндрический проводник с изолирующим покрытием или без него, длина которого больше размеров его поперечного сечения.

Примечание - Поперечное сечение провода может иметь любую форму, но термин "провод" обычно не применяют для лент или узких полос.

3.17 токоведущая часть (live part): Проводящая часть электроустановки, находящаяся в процессе ее работы под рабочим напряжением.

Примечание - Это понятие необязательно подразумевает риск поражения электрическим током.

3.18 доступная часть (accessible part): Часть, к которой можно прикоснуться испытательным щупом.

3.19 основная изоляция (basic insulation): Изоляция токоведущих частей, обеспечивающая в том числе защиту от прямого прикосновения.

Примечание - Основная изоляция необязательно должна включать изоляцию, используемую с функциональными целями (см. ГОСТ IEC 61140-2012, пункт 3.10.1).

3.20 дополнительная изоляция (supplementary insulation): Независимая изоляция, выполняемая дополнительно к основной изоляции для защиты при повреждении основной изоляции.

3.21 двойная изоляция (double insulation): Изоляция, состоящая из основной и дополнительной изоляции.

3.22 усиленная изоляция (reinforced insulation): Изоляция, обеспечивающая степень защиты от поражения электрическим током, эквивалентную степени защиты, обеспечиваемой двойной изоляцией.

Примечание - Усиленная изоляция может состоять из нескольких слоев, каждый из которых не может быть испытан отдельно как основная или дополнительная изоляция.

3.23 внутренняя изоляция (internal insulation): Часть основной изоляции, обеспечивающая требуемые зазоры и длины путей утечки внутри проводящего корпуса или оболочки.

3.24 функциональная изоляция (functional insulation): Изоляция между токопроводящими частями, служащая исключительно для обеспечения функционирования оборудования.

3.25 электрический зазор (clearance): Кратчайшее расстояние в воздухе между двумя токопроводящими частями, между двумя неизолированными проводящими частями с разным потенциалом, между токоведущей частью и металлическим компонентом изделия.

Примечание - Также допускается использовать термин "изоляционный воздушный промежуток" в соответствии с ГОСТ Р МЭК 60664.1-2012.

3.26 расстояние утечки (creepage distance): Кратчайшее расстояние или сумма кратчайших расстояний по поверхности электроизоляционного материала между двумя токоведущими частями, между двумя неизолированными проводящими частями с разным потенциалом, между токоведущей частью и металлическим компонентом изделия.

Примечания

1 Кратчайшее расстояние, измеренное по поверхности цементного шва или токопроводящего соединительного материала, не является составной частью расстояния утечки.

2 Место соединения между двумя частями, изготовленными из изоляционного материала, следует рассматривать как часть поверхности.

3.27 загрязнение (pollution): Любое добавление постороннего материала, твердого, жидкого или газообразного, который может привести к снижению электрической прочности или поверхностного сопротивления изоляции.

3.28 степень загрязнения (pollution degree): Установленные числовые значения ожидаемых загрязнений в среде, непосредственно окружающей изоляцию и частично влияющей на измеренные расстояния утечки.

3.29 сравнительный индекс трекингостойкости; СИТ (comparitive tracking index CTI): Численное значение максимального напряжения, которое при заданных условиях испытаний может выдержать материал без образования поверхностного пробоя и постоянного пламени.

3.30 нормальный режим работы электротехнического изделия (электротехнического устройства, электрооборудования): Режим работы электротехнического изделия (электротехнического устройства, электрооборудования), характеризующийся рабочими значениями всех параметров.

3.31 номинальное значение параметра электротехнического изделия (устройства): Значение параметра электротехнического изделия (устройства), указанное изготовителем, при котором оно должно работать, являющееся исходным для отсчета отклонений.

Примечание - К числу параметров относятся, например, ток, напряжение, мощность.

3.32 рабочее напряжение: Значение напряжения электротехнического изделия, ограниченное допустимыми пределами.

3.33 номинальное напряжение соединителя (connector rated voltage): Указываемое изготовителем значение напряжения для соединителя, к которому относятся рабочие характеристики.

Примечание - Согласно ГОСТ Р МЭК 61730-1-2013 номинальное напряжение равнозначно номинальному напряжению фотоэлектрической системы.

3.34 номинальное напряжение изоляции (connector rated insulation voltage): Действующее значение длительно выдерживаемого напряжения, заданное изготовителем, характеризующее электрическую прочность изоляции оборудования или его части.

Примечание - Номинальное напряжение изоляции необязательно равно номинальному напряжению оборудования.

3.35 номинальное импульсное напряжение (rated impulse voltage): Заданное изготовителем максимально допустимое значение напряжения, при кратковременном достижении которого не происходит электрического пробоя изоляции оборудования или его части.

Примечание - Номинальное импульсное напряжение равно или выше номинального напряжения оборудования.

3.36 номинальный ток соединителя (connector rated current): Заданное изготовителем значение тока соединителя, к которому относятся рабочие характеристики.

Примечания

1 Значение номинального тока соединителя равно значению тока, который может непрерывно протекать по соединителю и одновременно по всем его контактам, соединенным с заданными изготовителем проводниками наибольшего сечения, при температуре окружающей среды 85°C (как правило), без превышения максимальной предельно допустимой температуры соединителя.

2 Если номинальный ток определен при другом значении температуры окружающей среды, в технической документации изготовитель должен указать температуру, для которой приведено номинальное значение тока со ссылкой (если необходимо) на график поправок МЭК 60512-5-2 [3].

3.37 температура окружающей среды электрического соединителя: Температура воздуха, или другой газовой среды, или жидкости вблизи электрического соединителя на том же уровне, на котором он расположен, и на таком расстоянии от него, чтобы на эту температуру заметно не влияло рассеяние тепла от электрического соединителя.

Примечание - Также используется термин "температура внешней среды".

3.38 максимальная (минимальная) температура электрического соединителя: Заданная изготовителем наибольшая (наименьшая) предельно допустимая температура, при которой электрический соединитель полностью выполняет предусмотренные функции.

Примечание - Максимальная температура электрического соединителя равна сумме максимальной температуры окружающей среды при эксплуатации и допустимой температуры перегрева электрического соединителя при максимально допустимой нагрузке, нормированной для максимального значения температуры окружающей среды при эксплуатации.

3.39 максимальная температура окружающей среды электрического соединителя (при эксплуатации) (connector maximum ambient temperature): Наибольшая температура окружающей среды, указываемая изготовителем, при которой обеспечивается постоянное функционирование электрического соединителя без превышения его максимальной температуры.

3.40 температура перегрева электрического соединителя: Разность между температурой контролируемого участка (компонента) электрического соединителя и температурой окружающей его среды.

Примечание - В некоторых нормативных документах применяется термин "превышение температуры".

4 Классификация

По типу электрические соединители цепей постоянного тока фотоэлектрических систем классифицируют следующим образом:

- подвижный соединитель;

- встраиваемый соединитель;

- соединитель, выполненный как одно целое с прибором.

Примечание - Здесь и далее для простоты восприятия вместо термина "электрический соединитель" используется термин "соединитель".

По классу электрооборудования фотоэлектрических систем и/или устройств, для которых предназначен соединитель:

- соединитель для фотоэлектрических систем и/или устройств класса II (фотоэлектрических модулей класса A);

- соединитель для фотоэлектрических систем и/или устройств класса 0 (фотоэлектрических модулей класса B);

- соединитель для фотоэлектрических систем и/или устройств класса III (фотоэлектрических модулей класса C).

Примечание - Класс электрооборудования определяется по ГОСТ IEC 61140-2012, класс фотоэлектрических модулей - по ГОСТ Р МЭК 61730-1.

Также соединители классифицируют согласно характеристикам, указанным изготовителем, по степени защиты IP по ГОСТ 14254, по уровню защиты от ультрафиолетового излучения, климатическому исполнению, назначению и прочему, в том числе по указанным ниже характеристикам.

По условиям эксплуатации:

- для эксплуатации вне помещения;

- для эксплуатации в помещениях.

По количеству контактов:

- одноконтактные;

- многоконтактные.

По наличию заземляющего контакта:

- без заземляющего контакта;

- с заземляющим контактом.

По способу присоединения кабеля/провода:

- разборные;

- неразборные.

По наличию блокировки:

- без блокировки;

- с механической блокировкой;

- с электрической блокировкой.

По материалу корпуса:

- с корпусом из изоляционного материала;

- с металлическим корпусом.

5 Характеристики

Основными характеристиками соединителей являются:

1) номинальный ток;

2) номинальное напряжение и/или номинальное напряжение изоляции, между контактами и между контактами и металлическими частями, не находящимися под напряжением;

3) сопротивление контактов;

4) сопротивление изоляции;

5) электрическая прочность изоляции (номинальное импульсное напряжение);

6) допустимая степень загрязнения;

7) степень защиты оболочки (код IP);

8) класс электрооборудования в соответствии с ГОСТ IEC 61140-2012 (раздел 7);

9) рабочая температура (наибольшая и наименьшая температура окружающей среды), максимальная предельно допустимая температура и/или допустимая температура перегрева, минимальная предельно допустимая температура (если необходимо);

10) диаметр контакта(ов);

11) тип контактных зажимов;

12) допустимые типы и сечения кабелей и проводов;

13) усилие расчленения контактов;

14) усилие расчленения и/или сочленения соединителя;

15) минимальное количество сочленений-расчленений;

16) габариты;

а также для многоконтактных соединителей:

17) количество контактов;

18) полярность контактов;

19) шаг контактов (шаг контактов в ряду, шаг между рядами);

20) количество рядов.

6 Требования

6.1 Общие положения

В настоящем стандарте номинальные значения тока и напряжения электрических соединителей цепей постоянного тока фотоэлектрических систем не устанавливаются. Номинальные значения тока и напряжения задаются изготовителем.

Соединители должны быть рассчитаны для работы в цепях постоянного тока фотоэлектрических систем.

Соединители должны быть рассчитаны на установку и длительную эксплуатацию с температурой окружающей среды от минус 40°С до плюс 85°C или в более широком диапазоне.

Если соединители являются частью коммутационной коробки фотоэлектрического модуля/устройства или они соединяются с указанной коммутационной коробкой посредством кабеля (провода), то значения номинального тока и напряжения таких соединителей должны быть равны наименьшим значениям рабочего тока и напряжения коммутационной коробки, частью которой они являются или с которой соединяются.

Соединители и их монтаж на месте эксплуатации должны отвечать требованиям ГОСТ Р МЭК 61730-1, ГОСТ IEC 61140, ГОСТ Р 56978 (IEC/TS 62548:2013) и ГОСТ Р 50571.7.712/МЭК 60364-7-712:2002.

Соответствие этим требованиям проверяется с помощью испытаний, установленных в разделе 9.

6.2 Общие требования к конструкции

6.2.1 Конструкция и размеры соединителей должны обеспечивать при нормальной эксплуатации достаточную защиту присоединенных к ним кабелей и проводов от электрических и механических нагрузок и воздействия окружающей среды.

6.2.2 Конструкция соединителей должна обеспечивать присоединение проводников в соответствии с требованиями изготовителя в отношении типа и сечения проводников. Помимо выполнения требований к контактным зажимам и соединениям проводников должны быть предусмотрены меры по предотвращению возможных повреждений изоляции, например, из-за образования острых кромок, сколов и заусенцев.

6.2.3 Компоненты, используемые для установки соединителей или контактных зажимов проводников, не допускается использовать для закрепления частей под напряжением в корпусах соединителей, если это может отрицательно повлиять на рабочие качества этого компонента или привести к уменьшению электрических зазоров или расстояний утечки ниже требуемых по 6.12.

6.2.4 Металлические части внутри соединителей и оболочек соединителей должны быть надежно защищены от коррозии.

Соответствие требованиям проверяется испытаниями по 9.4.19.

6.2.5 Уплотнения из полимерных изоляционных материалов, являющиеся единственной изоляцией между токоведущей частью и доступной металлической частью или между неизолированными частями под напряжением с различным потенциалом, должны иметь достаточную толщину и быть изготовлены из материала, соответствующего их назначению. Указанные уплотнения должны быть установлены таким образом, чтобы их изъятие было возможно только с использованием инструмента.

6.2.6 Конструкция и размеры соединителей должны обеспечивать их стойкость к электрическим, механическим, тепловым нагрузкам и стойкость к коррозии, возникновение которых возможно при их правильном использовании и правильной эксплуатации.

6.2.7 Конструкция и размеры соединителей должны обеспечивать безопасность обслуживающего персонала и окружающей среды в процессе эксплуатации фотоэлектрических систем и их компонентов.

Если указанные в настоящем подразделе требования не могут быть обеспечены конструкционным исполнением или самим процессом изготовления соединителя, следует провести их испытания согласно разделу 7 или иные испытания с таким же уровнем безопасности.

6.3 Требования к отдельным типам соединителей

6.3.1 Неразборные соединители должны быть выполнены таким образом, чтобы:

- гибкий кабель было невозможно отсоединить от соединителя без того, чтобы он пришел в негодность;

- соединитель не мог быть разобран или его части по желанию удалены вручную или при помощи обычного инструмента, например, отвертки;

- были предусмотрены средства против того, чтобы части под напряжением, например отдельные проволочки жилы проводника, не снижали минимальный электрический зазор между этими токоведущими частями и всеми доступными внешними поверхностями соединителя, за исключением передней поверхности вставляемой части разъема;

- соединитель становится непригодным для дальнейшего использования, когда для его повторной установки требуется использовать детали, отличные от исходных.

Соединители с неразборными выводами (контактными зажимами) считаются разборными, если при необходимости возможно их восстановление с применением исходных деталей и инструментов изготовителя.

6.3.2 В подвижном соединителе проводники в месте соединения должны быть защищены от сдвигов и натяжения и закреплены для предотвращения вращения.

Это требование не обязательно для:

a) подвижных соединителей, подключаемых к стационарно закрепленному кабелю;

b) отдельных частей подвижного соединителя (например, вилки и/или розетки), если указанная защита обеспечивается в сочлененном состоянии соединителя.

6.3.3 У неразборных подвижных соединителей не должно быть доступных частей, которые в процессе эксплуатации могут оказаться под напряжением (например, высвободившихся проволочек витого провода).

Соответствие этому требованию проверяется по документации на соединитель, визуальным контролем и испытанием по 9.4.30.

6.3.4 Конструкция многоконтактных соединителей должна обеспечивать соблюдение требований защиты от короткого замыкания и от замыкания на землю согласно ГОСТ Р 56978 (IEC/TS 62548:2013) и ГОСТ Р 50571.7.712/МЭК 60364-7-712:2002.

6.3.5 Многоконтактные соединители должны быть выполнены так, чтобы было невозможно соединение находящихся под напряжением контактов различной полярности.

Соответствие этому требованию проверяется испытанием по 9.4.5.

Если указанные в настоящем подразделе требования не могут быть обеспечены конструкционным исполнением или самим процессом изготовления соединителя, следует провести их испытания согласно разделу 7 или иные испытания с таким же уровнем безопасности.

Примечание - При разработке, испытаниях и применении соединителей необходимо учитывать, что в некоторых странах обязательным требованием является использование в цепях постоянного тока фотоэлектрических систем только соединителей с фиксацией. В некоторых странах также требуется, чтобы фиксатор мог быть открыт только с помощью инструмента.

6.4 Температурный диапазон

Соединители должны выдерживать нижний и верхний пределы диапазона температуры окружающей среды, указанного в 6.1 или заданного изготовителем, в случае, когда минимальное значение меньше или максимальное значение больше установленного в 6.1.

Соответствие этим требованиям проверяется с помощью испытаний, установленных в разделе 9.

6.5 Герметичность

Уплотнения (если они установлены) не должны терять свои свойства при ускоренных испытаниях на старение по 9.4.29.

6.6 Токоведущие части

6.6.1 Все токоведущие части должны быть изготовлены из металла и при нормальной эксплуатации обладать достаточной механической прочностью, электрической проводимостью и стойкостью к коррозии.

Металлические части должны быть выполнены таким образом, чтобы коррозия не приводила к изменению электрических и механических характеристик и в результате этого к снижению безопасности.

6.6.2 Если в условиях эксплуатации, для которых предназначен соединитель, есть вероятность образования влажной среды внутри соединителя, согласно МЭК/ТО 60943 [4] металлические части с разницей электрохимических потенциалов более 350 мВ не должны касаться друг друга.

Соответствие указанным требованиям проверяется визуальным контролем, проверкой размеров и испытанием по 9.4.3, а также испытаниями по 9.4.17-9.4.19.

6.7 Компоненты из изоляционных материалов

6.7.1 Оболочка

Оболочка или часть оболочки, изготовленная из изоляционного материала, ухудшение характеристик которого может снизить безопасность соединителя, должна отвечать следующим требованиям:

1) Минимальный класс воспламеняемости - класс НВ или V-2 по UL 94 [5] и МЭК 60695-11-10 [6].

Также допустимы классы воспламеняемости V-1 и V-0 по [5] и [6].

Соответствие этому требованию проверяется по паспортным данным, данным поставщика материала или испытаниями по 9.4.26.

2) Стойкость к воздействию внешних климатических факторов.

Соединители должны выдерживать испытания по ИСО 4892-2 [7], метод A или ИСО 4892-3 [8] длительностью 500 часов.

Соответствие этому требованию проверяется испытаниями по 9.4.25 с последующим испытанием электрической прочности изоляции по 9.4.22.1.

3) Стойкость к высоким температурам. Соответствие этому требованию проверяется испытанием раскаленной проволокой по 9.4.27.1.

4) Стойкость к механическим воздействиям при высоких температурах. Соответствие этому требованию проверяется испытанием давлением шарика по 9.4.28.1.

5) Стойкость к воздействию ультрафиолетового излучения в соответствии с ANSI/UL 746С [9], если соединитель предназначен для эксплуатации в условиях воздействия прямых солнечных лучей.

6.7.2 Компоненты для крепления токоведущих частей

Внутренние компоненты для крепления токоведущих частей, изготовленные из изоляционного материала, должны отвечать следующим требованиям:

1) Минимальный класс воспламеняемости - класс НВ или V-2 по [5] и [6].

Также допустимы классы воспламеняемости V-1 и V-0 по [5] и [6].

Соответствие этому требованию проверяется по паспортным данным, данным поставщика материала или испытаниями по 9.4.26.

2) Стойкость к высоким температурам. Соответствие этому требованию проверяется испытанием раскаленной проволокой по 9.4.27.2.

3) Стойкость к механическим воздействиям при высоких температурах. Соответствие этому требованию проверяется испытанием давлением шарика по 9.4.28.2.

4) Сравнительный индекс трекингостойкости (СИТ), определенный в соответствии с ГОСТ 27473 или МЭК 60112:2009 [10], см. 6.13, должен соответствовать указанным в настоящем стандарте номинальным значениям согласно ГОСТ Р МЭК 60664.1-2012.

5) Стойкость к воздействию ультрафиолетового излучения в соответствии с [9] при воздействии прямых солнечных лучей во время нормального функционирования соединителя.

6.8 Контактные зажимы и соединения проводников

Контактные зажимы и соединения проводников должны отвечать следующим требованиям:

1) обжимные соединения - МЭК 60352-2 [11];

2) соединения с прорезом изоляции - МЭК 60352-3:1993 [12] (доступные соединения) или МЭК 60998-2-3 [13];

3) соединения с прорезом изоляции - МЭК 60352-4:1994 [14] (недоступные соединения) или [13];

4) опрессованные соединения - МЭК 60352-5 [15];

5) соединения с проколом изоляции - МЭК 60352-6 [16] или [13];

6) безвинтовые зажимы - МЭК 60999-1 [17], или МЭК 60999-2 [18], или МЭК 60352-7 [19] и в соответствии с ГОСТ IEC 60998-2-2;

7) винтовые зажимы - [17] или [18] и требованиям ГОСТ IEC 60998-2-1;

8) плоские быстрого соединения - ГОСТ IEC 61210.

Применение плоских быстросоединяемых разъемов, конструкция которых существенно отличается от указанной в ГОСТ IEC 61210, разрешено, если программа их испытаний согласно МЭК 61984 [20] выполнена успешно.

Допускается также выполнение паяных и сварных соединений. Паяные соединения должны отвечать требованиям ГОСТ Р МЭК 61191-1.

Контактные зажимы и соединения проводников должны соответствовать типу и сечению проводов и кабелей, указанным изготовителем.

Следует принять меры для предотвращения ослабления контактов в течение всего срока службы соединения, например, установив шайбы.

Примечание - Для того чтобы предотвратить ослабление контактов при эксплуатации (например, ослабление винтовых контактных зажимов, обусловленное периодическим изменением температуры), может оказаться достаточным применение пружинных или стопорных шайб и т.п.

Контактные зажимы и соединения проводников должны обеспечивать достаточное закрепление проводников в требуемом положении.

Контактные зажимы должны обеспечивать возможность зажимать проводник между металлическими поверхностями с достаточной силой и без ущерба для него. Контактные зажимы и соединения проводников должны быть закреплены таким образом, чтобы при их сжатии или ослаблении:

- они не разбалтывались самопроизвольно;

- расстояния утечки и электрические зазоры не уменьшались ниже значений, указанных в 6.12.

Контактные зажимы и соединения проводников должны быть установлены и закреплены таким образом, чтобы их возможное смещение не приводило к уменьшению электрических зазоров и расстояний утечки (см. 6.12).

Необходимо также принять меры против механического натяжения проводников, которое может привести к ухудшению характеристик контактов или их смещению.

Контактные зажимы и соединения проводников должны располагать средствами обеспечения неподвижности после выполнения соединения. Паяные соединения должны быть снабжены дополнительными средствами, обеспечивающими их неподвижность.

Если в контактных зажимах и соединениях проводников используются изоляционные материалы, отличные от керамики, чистой слюды или иных материалов со сходными характеристиками, контактные зажимы и соединения проводников должны быть изготовлены таким образом, чтобы давление на контакты не передавалось через изоляцию, кроме тех случаев, когда металлические части обладают жесткостью, достаточной для компенсации любого сжатия или усадки изоляционного материала (см. ГОСТ 30849.1-2002 (МЭК 60309-1:1999), 25-3 или [17], раздел 7, или [18]). Выполнение этого требования для прорезных соединений и соединений с проколом изоляции не требуется, поскольку для них проводятся испытания согласно [16] или [13].

Если применяются иные устройства или технологии соединения, они должны обеспечивать уровень безопасности, сравнимый с безопасностью указанных выше устройств.

Все контактные зажимы и другие присоединения проводников должны быть испытаны как минимум по 9.4.6. Соответствие указанным требованиям также проверяется испытаниями по 9.4.3 и 9.4.24.

6.9 Закрепление кабеля (провода)

Средства для закрепления кабеля (провода), например кабельные вводы, должны соответствовать присоединяемому кабелю (проводу). Изготовитель должен указать допустимые диаметры кабелей и проводников.

После сборки соединителя кабель (провод) должен быть надежно закреплен и выдерживать предельные усилия натяжения и вращения, указанные в таблице 1.

Таблица 1 - Требования к закреплению кабеля (провода)

Диаметр кабеля, мм | Требования к натяжению | Требования к вращению | |||||

Сила натяжения, Н | Допустимое смещение, мм | Вращающий момент, Н·м | Допустимое угловое смещение, градусов | ||||

От 4 до 9 | 80 | 3 | 0,10 | ±30 | |||

Более 9 до 12 | 100 | 0,15 | |||||

Более | 12 | до | 20 | 120 | 5 | 0,6 | ±45 |

" | 20 | " | 33 | 150 | 0,8 | ||

" | 33 | " | 42 | 200 | 0,9 | ||

Более 42 | 250 | 1,2 | |||||

Средства для закрепления кабеля (провода) могут быть выполнены из изоляционного материала или металла. Если они выполнены из металла, они должны отвечать следующим требованиям:

- они должны быть защищены покрытием из изоляционного материала для предотвращения попадания под напряжение каких-либо металлических частей в результате замыкания;

- должна отсутствовать возможность прикосновения к токоведущим частям испытательным щупом в соответствии с ГОСТ 14254-2015 (таблица 1).

На прочность закрепления кабеля не должны отрицательно влиять изменения размеров изоляционных материалов в процессе эксплуатации (вследствие изменений температуры, влажности и т.д.).

Для зажима кабеля (провода) допускается вставка незакрепленных уплотнителей, если в законченном соединителе обеспечивается их неподвижность.

Соответствие стандарту проверяется выполнением испытаний по 9.4.8 и 9.4.24.

Для метрических кабельных вводов (сальников), отвечающих требованиям МЭК 62444 [21], проведение испытаний по 9.4.8 не требуется.

6.10 Кабели и провода

Присоединяемые к соединителям кабели (провода) должны быть рассчитаны на применение в цепях постоянного тока фотоэлектрических систем и отвечать требованиям EN 50618 [22].

Значения номинального тока и напряжения кабелей и проводов должны быть не больше номинальных значений тока и напряжения соединителя, к которому они присоединяются.

Примечание - Номинальная нагрузка проводов и кабелей указана в ГОСТ Р 50571.5.52-2011/МЭК 60364-5-52:2009.

Кабели (провода) должны быть гибкими, а проводники должны соответствовать по меньшей мере классу 5 по ГОСТ 22483-2012 (IEC 60228:2004).

6.11 Изоляция

6.11.1 Типы изоляции

Изоляция соединителей, на которые распространяется настоящий стандарт, должна отвечать требованиям к изоляции электрооборудования класса II по ГОСТ IEC 61140-2012 (раздел 7).

Изоляция между токоведущими частями и доступными поверхностями должна быть двойной или усиленной.

Примечание - Если настоящий стандарт используют в качестве руководства для соединителей в цепях постоянного тока фотоэлектрических систем, относящихся к электрооборудованию классов 0 и III по ГОСТ IEC 61140-2012, то изоляция таких соединителей должна соответствовать требованиям ГОСТ IEC 61140-2012 к изоляции соответствующего класса электрооборудования.

6.11.2 Основная изоляция

Основная изоляция должна выдерживать испытания переменным напряжением промышленной частоты и импульсным напряжением по 9.4.22 и отвечать требованиям к электрическим зазорам и расстояниям утечки, указанным в 6.12.

6.11.3 Дополнительная изоляция

К дополнительной изоляции предъявляются те же требования, что и к основной.

6.11.4 Двойная изоляция

Двойная изоляция должна быть выполнена таким образом, чтобы пробой одной части изоляции (основной или дополнительной) не снижал защитных свойств другой части. Удаление дополнительной изоляции должно быть невозможно без использования инструмента.

Двойная изоляция, у которой невозможно независимое испытание основной и дополнительной изоляций, рассматривается как усиленная изоляция.

6.11.5 Усиленная изоляция

Усиленная изоляция должна выдерживать испытания переменным напряжением промышленной частоты и импульсным напряжением по 9.4.22 и отвечать требованиям к электрическим зазорам, указанным в 6.12.2.

Расстояния утечки для усиленной изоляции должны составлять удвоенные значения расстояний утечки для основной изоляции, указанные в 6.12.3.

6.12 Электрические зазоры и расстояния утечки

6.12.1 Общие положения

Изоляция между токоведущими частями и доступными частями соединителей в сочлененном состоянии должна отвечать требованиям к двойной изоляции.

У многоконтактных соединителей в сочлененном и расчлененном состояниях изоляция между токоведущими частями и доступными частями, находящимися под разными электрическими потенциалами, должна отвечать требованиям к двойной или усиленной изоляции.

Соответствие требованиям к электрическим зазорам и расстояниям утечки проверяется испытанием по 9.4.3.

Зависимость между расстояниями утечки и зазорами должна соответствовать ГОСТ Р МЭК 60664.1-2012, 5.2.2.6.

6.12.2 Электрические зазоры

Размеры электрических зазоров в пазах и отверстиях изоляционного материала, а также между токоведущими частями, между токоведущими частями и доступными частями должны выбираться по таблице 2.

Таблица 2 - Номинальные импульсные напряжения и минимальные электрические зазоры

Номинальное напряжение соединителя, В | Основная изоляция | Двойная или усиленная изоляция | ||

Номинальное импульсное напряжение, кВ (1,2/50 мкс) | Электрический зазор, мм | Номинальное импульсное напряжение, кВ (1,2/50 мкс) | Электрический зазор, мм | |

100 | 1,5 | 0,5 | 2,5 | 1,5 |

150 | 2,5 | 1,5 | 4,0 | 3,0 |

300 | 4,0 | 3,0 | 6,0 | 5,5 |

600 | 6,0 | 5,5 | 8,0 | 8,0 |

1000 | 8,0 | 8,0 | 12,0 | 14,0 |

1500 | 10,0 | 11,0 | 16,0 | 19,0 |

Примечания 1 Минимальные значения электрических зазоров для степени загрязнения 2-0,2 мм и для степени загрязнения 3-0,8 мм. 2 Указанные значения определены в соответствии с ГОСТ Р МЭК 60664.1-2012 для перенапряжения категории III, ГОСТ Р 55210-2012/IEC/TR 60664-2-1:2011 и высоты до 2000 м. | ||||

6.12.3 Расстояния утечки

6.12.3.1 Общие положения

Расстояния утечки между токоведущими частями, между токоведущими частями и доступными частями должны быть равны значениям, указанным в таблице 3, с учетом 6.11.1 и 6.12.1 для требуемого типа изоляции в соответствии с номинальным напряжением соединителя и степенью загрязнения.

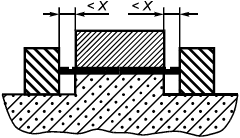

В соответствии с пунктом 9.4 ГОСТ Р МЭК 61730-1-2013 поверхности, расстояние между которыми 0,4 мм и менее, считаются контактирующими друг с другом при оценке расстояний утечки.

Таблица 3 - Расстояния утечки для основной изоляции

Номинальное напряжение соединителя, В | Степень загряз- | Степень загрязнения 2 | Степень загрязнения 3 | ||||

Мате- | Мате- | Мате- | Мате- | Мате- | Мате- | Мате- | |

25 | 0,125 | 0,5 | 0,5 | 0,5 | 1,3 | 1,3 | 1,3 |

50 | 0,18 | 0,6 | 0,9 | 1,2 | 1,5 | 1,7 | 1,9 |

100 | 0,25 | 0,71 | 1,0 | 1,4 | 1,8 | 2,0 | 2,2 |

150 | 0,31 | 0,8 | 1,1 | 1,6 | 2,0 | 2,2 | 2,5 |

200 | 0,42 | 1,0 | 1,4 | 2.0 | 2,5 | 2.8 | 3,2 |

300 | 0,70 | 1,5 | 2.1 | 3,0 | 3,8 | 4,2 | 4,7 |

600 | 1,7 | 3,0 | 4,3 | 6,0 | 7,6 | 8,6 | 9,5 |

1000 | 3,2 | 5,0 | 7,1 | 10,0 | 12,5 | 14,0 | 16,0 |

1500 | 5,2 | 7,5 | 10,4 | 15,0 | 18,9 | 20,9 | 23,6 |

Примечания 1 Допускается линейная интерполяция. 2 Значения для усиленной или двойной изоляции составляют удвоенное значение для основной. 3 Значения в таблице были получены из МЭК 60664 [23] для категории перенапряжения III, некоторые значения округлены. | |||||||

6.12.3.2 Степень загрязнения

Расстояния утечки между токоведущими частями и доступными поверхностями вне оболочки следует выбирать в соответствии со степенью загрязнения 3. Их размеры внутри оболочки выбираются в соответствии со степенью загрязнения 2.

6.13 Сравнительный индекс трекингостойкости (СИТ)

По результатам испытаний в соответствии с ГОСТ 27473 или [10] изоляционные материалы подразделяются на четыре группы согласно сравнительному индексу трекингостойкости (СИТ):

- материал группы I | СИТ | |

- материал группы II | 400 | |

- материал группы IlIa | 175 | |

- материал группы IIIb | 100 |

Материал относят к одной из указанных групп на основании того, что значение его СИТ, полученное при испытаниях по ГОСТ 27473 или [10], метод A, при условии, что это значение не меньше нижнего предела, установленного для данной группы.

Значения, установленные для этих групп, являются нормативными и соответствуют значению испытательного напряжения, применяемого в испытаниях по ГОСТ 27473 или [10]. Указанное испытательное напряжение никак не связано с иными напряжениями фотоэлектрической системы или ее компонентов (рабочим напряжением, максимальным возможным напряжением фотоэлектрической системы и т.п.).

Определение СИТ в соответствии с ГОСТ 27473 или [10] проводят для получения сравнительной характеристики различных изоляционных материалов при различных условиях. СИТ обеспечивает качественное сопоставление изоляционных материалов, а в случае изоляционных материалов, склонных к образованию поверхностного пробоя, также дает их количественную оценку.

6.14 Степень защиты (код IP)

Соединители должны иметь степень защиты не менее IP55 в соответствии с ГОСТ 14254.

В зависимости от условий эксплуатации и монтажа может потребоваться более высокая степень защиты.

Соответствие этому требованию проверяется испытанием по 9.4.24.

6.15 Защита от поражения электрическим током

6.15.1 Соединитель должен быть сконструирован таким образом, чтобы после его монтажа токоведущие части были недоступны в соответствии со степенью защиты IP55 или более по ГОСТ 14254.

Соответствие этому требованию проверяется испытаниями по 9.4.24.

6.15.2 Защита от поражения электрическим током должна быть обеспечена как в сочлененном, так и в расчлененном состоянии соединителя.

Соответствие требованиям проверяют по 9.4.23.

6.15.3 Компоненты соединителей, предназначенные для установки на месте эксплуатации, не должны теряться или допускать ослабление крепления.

6.15.4 Конструкция контактов и других токоведущих частей должна исключать чрезмерный нагрев при нормальной эксплуатации.

Протекание через контакт номинального тока при заданной максимальной температуре окружающей среды не должно вызывать нагрев контактной пары выше предельно допустимой температуры.

Соответствие этому требованию проверяется испытанием по 9.4.15.

6.16 Электрическая прочность

Соединители должны выдерживать кратковременные повышения напряжения (перенапряжения) до уровней испытательного напряжения, указанного в 9.4.22.1 и 9.4.22.2.

Соответствие соединителей этому требованию проверяется испытанием переменным напряжением промышленной частоты по 9.4.22.1 и испытанием импульсным напряжением по 9.4.22.2.

6.17 Механическая прочность

6.17.1 Соединители должны выдерживать в процессе монтажа, нормальной эксплуатации, транспортирования и хранения воздействие установленных внешних механических факторов без функциональных повреждений и повреждений, влияющих на безопасность эксплуатации соединителей.

Соответствие этим требованиям проверяется механическими испытаниями (испытания A2-A10, таблица 6).

6.17.2 После сочленения контакты соединителя должны быть прочно закреплены.

Соответствие этим требованиям проверяется испытаниями по 9.4.7.

6.17.3 После проведения всех испытаний внутренняя изоляция соединителя не должна иметь признаков повреждений, препятствующих его нормальной эксплуатации.

6.17.4 Соединитель должен выдерживать не менее 50 циклов сочленения-расчленения в обычном рабочем режиме без электрической нагрузки.

Соответствие этому требованию проверяется испытанием по 9.4.13.

6.17.5 Неразборный соединитель должен выдержать не менее 100 циклов сгибаний при условиях, установленных в 9.4.14.

Соответствие этому требованию проверяется испытанием по 9.4.14.

6.17.6 Соединители без замков или фиксаторов должны иметь усилие расчленения не менее 50 Н.

Соответствие этому требованию проверяется испытанием по 9.4.11.

6.17.7 Соединители с замками и фиксаторами должны выдерживать усилие расчленения не менее 80 Н без расчленения.

Соответствие этому требованию проверяется испытанием по 9.4.12.

6.18 Стойкость к старению

Части соединителя, повреждение которых приведет к снижению безопасности, должны быть устойчивы к старению.

Если ухудшение параметров отдельных частей может отрицательно повлиять на характеристики безопасности, стойкость этих частей по отношению к предполагаемым напряжениям должна быть подтверждена испытаниями, установленными в разделе 7.

7 Маркировка

Маркировка соединителя должна быть прочной, четкой и разборчивой.

Маркировка должна включать по меньшей мере:

- товарный знак или наименование изготовителя;

- полярность контактов.

Маркировку наносят непосредственно на оболочку или этикетку, прикрепленную к ней. На оболочку маркировку наносят любым способом: тиснением, травлением, краской, литьем или другим способом, обеспечивающим ее разборчивость, прочность и не влияющим на параметры соединителя.

На соединителе или рядом с ним следует установить предупреждающий знак "Под напряжением! Не разъединять", приведенный в приложении A, или иной аналогичный предупреждающий знак и/или надпись на русском языке. Знак или предупреждение должны быть выполнены тиснением или ярлыком. Указание на необходимость снабжения ярлыком должно быть приведено в технической документации.

Маркировка должна оставаться прочной, четкой и разборчивой при эксплуатации, транспортировании и хранении в режимах и условиях, для которых предназначен соединитель.

Маркировка должна быть стойкой к воздействию очищающих растворителей.

Маркировка не должна ухудшать эстетического вида соединителя.

В маркировку, установленную на соединителе, или в прилагаемую к нему техническую документацию также включают наименование или тип (например, номер по каталогу), значения характеристик соединителя, указанных в разделе 5, и ссылки на настоящий стандарт, где это необходимо.

Примечание - Значения максимальной и/или минимальной температуры окружающей среды следует обязательно указывать, если они отличаются от значений, установленных в 6.1.

После монтажа соединителя на месте эксплуатации, на соединителе или устройстве, на котором установлен соединитель, или на кабеле, подключенном к соединителю, на наиболее заметном месте должны быть установлены знак "Солнечная установка. Постоянный ток" и знак, указывающий на то, что соединитель может находиться под напряжением в любой момент времени, независимо от того, разомкнуты или нет выключатели в фотоэлектрической батарее. Примеры знаков приведены в приложении А.

Указание на местоположение предупреждающих знаков и надписей должно быть приведено в сопроводительной технической документации.

При хранении и транспортировании соединителя на наименьшую упаковку должна быть нанесена маркировка, включающая:

- товарный знак или наименование изготовителя;

- наименование или тип (например, номер по каталогу).

Соответствие маркировки настоящим требованиям проверяется с помощью визуального контроля и испытанием по 9.4.4.

8 Техническая документация

К соединителю должна быть приложена техническая документация, содержащая как минимум:

- товарный знак или наименование изготовителя;

- наименование или тип (например, номер по каталогу);

- значения всех характеристик, указанных в разделе 5.

Там, где это необходимо, техническая документация также должна включать следующие данные:

- рекомендации по подключению кабелей (проводов);

- сведения о способе монтажа, установочные размеры;

- характеристики монтажных деталей, компонентов;

- указания по сборке, такие как необходимость использования специального инструмента от изготовителя (номер по каталогу);

- информацию о материалах, из которых изготовлен соединитель, достаточную для определения их соответствия требованиям настоящего стандарта;

- допустимые климатические и механические условия эксплуатации;

- характеристики надежности, такие как минимальный срок сохраняемости и наработка до отказа.

9 Испытания

9.1 Общие положения

9.1.1 Испытания, устанавливаемые в настоящем стандарте, предназначены для проведения типовых, квалификационных, сертификационных и иных испытаний с аналогичными задачами и испытаний по проверке соответствия требованиям безопасности.

9.1.2 Испытания следует проводить в последовательности, установленной в 9.3 для каждой группы испытаний.

9.1.3 В настоящем стандарте устанавливаются обязательные испытания для электрических соединителей, предназначенных для применения в цепях постоянного тока фотоэлектрических систем. В зависимости от типа, конструкции и условий эксплуатации соединителей могут потребоваться дополнительные испытания, например, испытания на стойкость к воздействию аммиака, солевого тумана, определение сопротивления цепи экранировки и т.п.

В программу испытаний соединителей конкретных типов следует включать только те испытания из числа приведенных в таблицах 6-12, которые соответствуют требованиям, предъявляемым к этим соединителям.

9.1.4 Испытания проводятся в стандартных атмосферных условиях (нормальные климатические условия испытаний) в соответствии с МЭК 60068-1 [24] или ГОСТ 15150-69, за исключением случаев, определенных для конкретных испытаний.

Нормальные климатические условия испытаний в соответствии с пунктом 3.15 ГОСТ 15150-69 следующие:

- температура | плюс (25±10)°C; | |

- относительная влажность воздуха | от 45 до 80%; | |

- атмосферное давление | от 84,0 до 106,7 кПа |

Во время испытаний не допускается разборка или обслуживание испытуемых образцов.

9.1.5 У неразборных подвижных соединителей не должно быть доступных частей, которые в процессе эксплуатации могут оказаться под напряжением (например, высвободившихся проволочек витого провода). Если это условие не обеспечивается конструкцией или способом изготовления, каждый неразборный соединитель в состоянии поставки после визуального контроля должен быть подвергнут испытанию по 9.4.30.

9.1.6 Испытания считаются успешными, и конструкция соединителя считается соответствующей требованиям настоящего стандарта, если каждый испытанный образец проходит все соответствующие испытания.

Если образец не проходит какое-либо испытание, это испытание и все предыдущие испытания, которые могут повлиять на результат, следует повторить с новым образцом. Новый образец должен успешно пройти все повторные испытания, в противном случае соединитель считается неудовлетворяющим настоящему стандарту.

Если образец не проходит более одного испытания, считается, что соединитель не соответствует требованиям настоящего стандарта.

9.1.7 Для подтверждения сертификата соответствия при любых изменениях конструкции, материалов, компонентов или обработки соединителей, прошедших испытания, может потребоваться повторение некоторых или всех испытаний по настоящему стандарту. Изготовитель должен сообщать и согласовывать с испытательной лабораторией и сертифицирующей организацией все проводимые им изменения.

9.2 Выбор и подготовка образцов

9.2.1 Для каждой группы испытаний из промышленной партии или партий должны быть случайным образом выбраны образцы в количестве, соответствующем требованиям таблицы 4 и 9.2.3 (плюс запасные по желанию). Для каждой группы испытаний следует использовать отдельный набор новых образцов, если иное не указано в описании испытания.

Таблица 4 - Перечень испытуемых образцов

Испытания | Таблица с порядком испытаний | Описание образцов | Количество образцов, не менее |

Визуальный контроль | - | Все образцы | Все образцы |

Испытание по 9.4.30 | - | Неразборные подвижные соединители, для которых необходимо консольное испытание по 9.4.30 в соответствии с требованием 9.1.5 | Все образцы |

Группа A2-A10 | 6 | Соединитель | Один для каждого испытания |

A3 | 6 | Только многоконтактный соединитель | 1 |

A4, A6 | 6 | Или контактные зажимы (соединительные устройства), используемые в соединителе, если требуется | В соответствии с требованиями стандартов, по которым проводятся испытания |

A7 | 6 | Только подвижный соединитель | 1 |

A9 | 6 | Только соединитель без замков и фиксаторов | 1 |

A10 | 6 | Только соединитель с замками и фиксаторами | 1 |

Группа B | 7 | Соединитель | 3 |

Группа C | 8 | Только неразборный соединитель | 3 |

Группа D | 9 | Соединитель | 3 |

Группа E | 10 | Соединитель | 3 |

Группа F | 11 | Соединитель | 2 |

Группа G | 12 | Соединитель | 3 |

G1-G3, G5 | 12 | Или пластины из полимерных материалов оболочки, каждой | 1 |

G4, G6 | 12 | Или пластины из полимерных материалов для крепления токоведущих частей, каждой | 1 |

G7 | 12 | Или пластины из полимерных материалов оболочки и/или пластины из полимерных материалов для крепления токоведущих частей, каждой | 1 |

G8 | 12 | Или уплотнения, каждого | 1 |

Примечание - Для соединителей одной конструкции и сравнимого размера испытания могут быть проведены только с наихудшими вариантами для данного испытания. | |||

9.2.2 Испытуемые образцы должны быть изготовлены из указанных в сопроводительных документах материалов и компонентов в соответствии с чертежами и технологическими картами изготовителя. Испытуемые образцы должны быть полностью укомплектованы и сопровождаться технической документацией, в том числе руководством по окончательной сборке, монтажу? и подключению.

У выбранных образцов должна отсутствовать любая специальная обработка, отличная от стандартного процесса изготовления.

Результаты испытаний относятся только к конструкции соединителей с теми компонентами, которые были ?установлены на испытанных образцах.

9.2.3 Если изготовитель предполагает выпускать несколько вариантов одного и того же соединителя с разными компонентами, выполняющими одну и ту же функцию или изготовленными разными поставщиками, испытания следует проводить со всеми возможными комбинациями с соответствующим количеством образцов.

9.2.4 Если в испытаниях не указано иное, испытания должны проводиться с образцами, полностью собранными согласно указаниям изготовителя.

Неразборные соединители испытываются в состоянии поставки.

9.2.5 Если в 9.3 и описании испытаний в 9.4 не указано иное, испытания должны быть проведены с соединителем в расчлененном состоянии.

9.2.6 В случае, когда в соединителе возможно несколько вариантов соединений проводников, подключение при испытаниях следует выполнять по наихудшему варианту.

9.2.7 Если изготовителем не указано иное, винтовые контактные зажимы должны быть затянуты с усилием, указанным в таблице 5, согласно [17] или [18].

Для винтов с шестигранной головкой и шлицем под отвертку с различными значениями в графах III и IV испытания проводят дважды: сначала к шестигранной головке трех образцов с помощью ключа прикладывают крутящий момент, указанный в графе IV, а затем к трем другим образцам с помощью отвертки прикладывают крутящий момент, Указанный в графе III. Если значения в графах III и IV одинаковы, испытания проводят только один раз с использованием отвертки.

Таблица 5 - Затягивающий момент для винтовых контактных зажимов

Номинальный диаметр резьбы, мм | Момент, H·м | ||||

|

|

|

|

| |

I | II | III | IV | V | |

Не более 1,6 | - | - | 0,1 | 0,1 | - |

Св. 1,6 до 2,0 | - | - | 0,2 | 0,2 | - |

Св. 2,0 до 2,8 | 0,2 | - | 0,4 | 0,4 | - |

Св. 2,8 до 3,0 | 0,25 | - | 0,5 | 0,5 | - |

Св. 3,0 до 3,2 | 0,3 | - | 0,6 | 0,6 | - |

Св. 3,2 до 3,6 | 0,4 | - | 0,8 | 0,8 | - |

Св. 3,6 до 4,1 | 0,7 | 1,2 | 1,2 | 1,2 | 1,2 |

Св. 4,1 до 4,7 | 0,8 | 1,2 | 1,8 | 1,8 | 1,8 |

Св. 4,7 до 5,3 | 0,8 | 1,4 | 2,0 | 2,0 | 2,0 |

Св. 5,3 до 6,0 | 1,2 | 1,8 | 2,5 | 3,0 | 3,0 |

Св. 6,0 до 8,0 | 2,5 | 2,5 | 3,5 | 6,0 | 4,0 |

Св. 8,0 до 10,0 | - | 3,5 | 4,0 | 10,0 | 6,0 |

Св. 10,0 до 12,0 | - | 4,0 | - | 14,0 | 8,0 |

Св. 12,0 до 15,0 | - | 5,0 | - | 19,0 | 10,0 |

Примечание - Графа I применяется к винтам без головки, которые в завинченном состоянии не выступают из резьбового отверстия, и к другим винтам, которые не могут быть завинчены отверткой с шириной лезвия, превышающей диаметр винта. Графа II применяется к гайкам колпачковых зажимов, которые затягиваются отверткой. Графа III применяется для других винтов, которые затягиваются отверткой. Графа IV применяется к винтам и гайкам зажимов, отличных от колпачковых, которые затягиваются инструментом, отличным от отвертки. Графа V применяется к гайкам колпачковых зажимов, которые затягиваются инструментом, отличным от отвертки. | |||||

9.2.8 Если изготовителем не указано иное, испытания следует проводить с медными проводниками и с проводами и кабелями того типа, который указан для данного соединителя. Если контактные зажимы предназначены для всех типов проводников: сплошных, витых и гибких, испытания следует проводить только с гибкими проводниками согласно ГОСТ 22483-2012, класс 5.

9.2.9 Перед испытаниями образцы выдерживают при нормальных климатических условиях испытаний по [24] или по ГОСТ 15150 в течение 24 ч.

9.2.10 Если особенности конструкции соединителя требуют подготовки испытуемых образцов, отличающейся от установленной в настоящем стандарте, такая подготовка проводится в соответствии с требованиями изготовителя.

9.3 Перечень испытаний

В соответствии с настоящим стандартом для электрических соединителей, предназначенных для работы в цепях постоянного тока фотоэлектрических систем, установлены следующие испытания:

- визуальный контроль, 9.4.1;

- проверка размеров, 9.4.2;

- проверка электрических зазоров и расстояний утечки, 9.4.3;

- испытание маркировки на стойкость к истиранию, 9.4.4;

- проверка поляризации, 9.4.5;

- испытания контактных зажимов и соединений проводников, 9.4.6;

- контроль усилия расчленения контактов, 9.4.7;

- испытания надежности закрепления кабелей и проводов, 9.4.8;

- испытание на стойкость к ударам при многократном падении, 9.4.9;

- испытание на механическую прочность при низких температурах, 9.4.10;

- контроль усилия сочленения и/или расчленения соединителя, 9.4.11;

- контроль прочности фиксации, 9.4.12;

- испытание на износоустойчивость, 9.4.13;

- испытание на изгиб, 9.4.14;

- определение температуры перегрева, 9.4.15;

- испытание на воздействие максимальной температуры среды, 9.4.16;

- термоциклирование, 9.4.17;

- испытания на воздействие высокой влажности при высокой температуре, 9.4.18;

- испытания на стойкость к коррозии, 9.4.19;

- определение сопротивления контактов, 9.4.20;

- измерение сопротивления изоляции, 9.4.21;

- испытания электрической прочности изоляции, 9.4.22;

- проверка защиты от доступа к токоведущим частям, 9.4.23;

- испытания на соответствие степени защиты (код IP), 9.4.24;

- испытания оболочки на стойкость к воздействию внешних климатических факторов, 9.4.25;

- испытания на воспламеняемость, 9.4.26;

- испытания раскаленной проволокой, 9.4.27;

- испытания давлением шарика, 9.4.28;

- испытание на воздействие ультрафиолетового излучения, 9.4.29;

- испытание уплотнений на стойкость к старению, 9.4.30;

- контрольное испытание неразборных подвижных соединителей, 9.4.31.

Примечание - После названия испытания указан номер подраздела, в котором оно описано.

Испытания проводят по семи группам. Перечень испытаний по каждой группе приведен в таблицах 6-12.

Таблица 6 - Механические испытания, группа A

Индекс испытания | Описание испытания, пункт | Наименование | Условия испытаний | Требования |

A1.1 | 9.4.1 | Визуальный контроль | Если требуется, все крышки должны быть сняты | Отсутствие видимых функциональных повреждений. |

9.4.2 | Проверка размеров | Размеры должны соответствовать паспортным данным изготовителя | ||

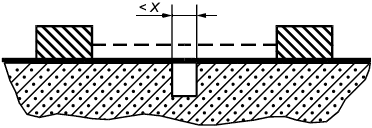

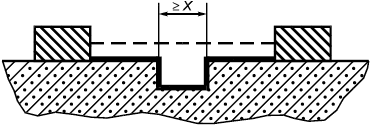

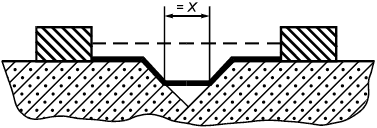

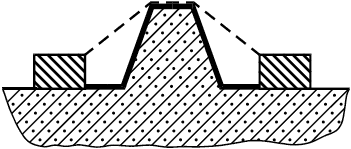

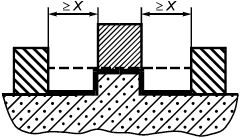

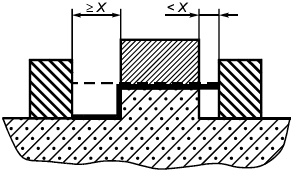

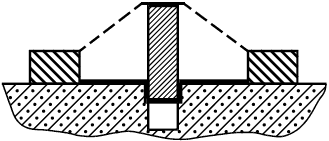

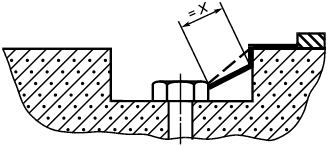

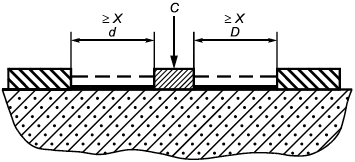

A1.2 | 9.4.3 | Проверка электрических зазоров и расстояний утечки | Измерение по ГОСТ Р МЭК 60664.1. Примеры см. в приложении B | Электрические зазоры и расстояния утечки должны соответствовать требованиям 6.12 |

A2 | 9.4.4 | Испытание маркировки на стойкость к истиранию | Истирание вручную; | Четкая и разборчивая маркировка |

A3 | 9.4.5 | Проверка поляризации | Усилие испытания: большее из значений 20 Н или 1,5-кратное усилие сочленения соединителя, но не более 80 Н | В соответствии с 6.3.5. |

A4 | 9.4.6 | Испытания контактных зажимов и соединений проводников | Подтверждение протоколом испытаний или в соответствии с 9.4.6 | В соответствии с 6.8 |

A5 | 9.4.7 | Контроль усилия расчленения контактов | Усилие испытания: меньшее из утроенного паспортного усилия сочленения одного контакта и этого же усилия, увеличенного на 50 Н, но не менее 20 Н | В соответствии с 6.17.2. |

A6.1 | 9.4.8 | Испытания надежности закрепления кабелей и проводов. Натяжение | В соответствии с 9.4.8 | Смещение вдоль оси не более указанного в таблице 1 |

A6.2 | 9.4.8 | Испытания надежности закрепления кабелей и проводов. Вращение | Смещение при вращении не более указанного в таблице 1 | |

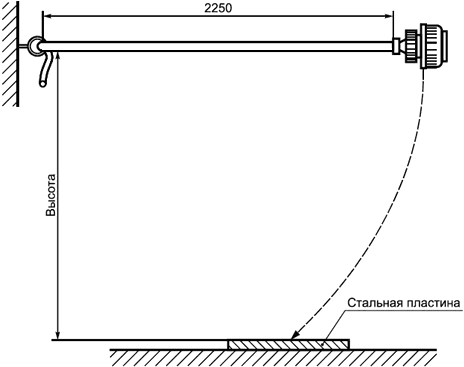

A7 | 9.4.9 | Испытание на стойкость к ударам при многократном падении | Высота падения: | Отсутствие повреждений компонентов, используемых для защиты от поражения электрическим током. |

A8 | 9.4.10 | Испытание на механическую прочность при низких температурах | 5 ч при -40°C или минимальной температуре окружающей среды, указанной изготовителем на стальной пластине. | В соответствии с 9.4.10. |

A9 | 9.4.11 | Контроль усилия сочленения и/или расчленения соединителей | Скорость движения 50 мм/мин | Измеренное усилие расчленения не менее 50 Н |

A10 | 9.4.12 | Контроль прочности фиксации | Усилие, нарастающее со скоростью 10 Н/с. | В соответствии с 9.4.12 |

Примечание - Группа испытаний A состоит из отдельных испытаний, каждое из испытаний А2-А10 выполняется с новым образцом. Очередность испытаний не имеет значения. До и после проведения каждого из испытаний A3-A10 выполняют визуальный контроль, проверку размеров (испытание А1.1) и проверку электрических зазоров и расстояний утечки (испытание A1.2). Общие требования к результатам испытаний: - отсутствие видимых функциональных повреждений; - отсутствие уменьшения электрических зазоров и расстояний утечки. | ||||

Таблица 7 - Испытания на долговечность, группа испытаний B (только для разборных соединителей)

Индекс испытания | Описание испытания, пункт | Наименование | Условия испытаний | Требования |

B1 | Исходные испытания | Если необходимо, все крышки должны быть сняты | ||

9.4.1 | Визуальный контроль | Отсутствие видимых функциональных повреждений | ||

9.4.20 | Определение сопротивления контактов | Испытательный ток 1 А. | Контактное сопротивление не более 5 мОм | |

9.4.21 | Измерение сопротивления изоляции | Ток 1 А | Сопротивление изоляции не менее заданного | |

9.4.22.1 | Испытание электрической прочности изоляции при переменном напряжении промышленной частоты | Контрольные точки: контакт/контакт контакт/земля | Отсутствие дуговых перекрытий или повреждений, обусловленных перенапряжением | |

9.4.7 | Контроль усилия расчленения контактов | Усилие испытания: меньшее из утроенного паспортного усилия сочленения одного контакта и этого же усилия, увеличенного на 50 Н, но не менее 20 Н | Отсутствие осевого смещения, способного ухудшить работоспособность | |

B2 | 9.4.13 | Испытание на износоустойчивость | Скорость 0,01 м/с; пауза 30 с-50 циклов | В соответствии с 6.17 |

B3 | Завершающие испытания | |||

9.4.1 | Визуальный контроль | В соответствии с 9.4.13 | ||

9.4.20 | Определение сопротивления контактов | |||

9.4.21 | Измерение сопротивления изоляции | Те же условия, что и для B1 | ||

9.4.22.1 | Испытание электрической прочности изоляции при переменном напряжении промышленной частоты | |||

9.4.7 | Контроль усилия расчленения контактов | |||

| ||||

Таблица 8 - Испытания на долговечность, группа испытаний C (только для неразборных соединителей)

Индекс испытания | Описание испытания, пункт | Наименование | Условия испытаний | Требования |

9.4.1 | Визуальный контроль | См. 9.4.1 | Отсутствие видимых функциональных повреждений | |

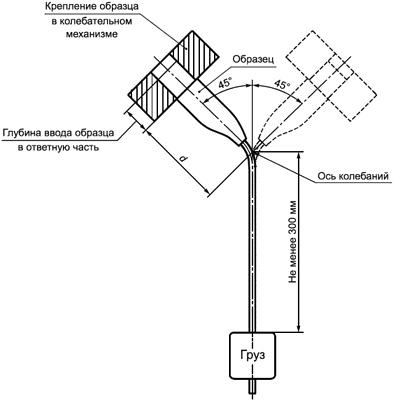

C1 | 9.4.14 | Испытание на изгиб | См. 9.4.14 | Отсутствие прерывания испытательного тока (разрывов цепей) |

C2 | Завершающие испытания | |||

9.4.1 | Визуальный контроль | Отсутствие видимых функциональных повреждений. Втулка крепления кабеля не должна быть отделена от корпуса; на изоляции должны отсутствовать следы истирания, износа или иных повреждений. Сломанные проволочки жилы кабеля не должны проникать сквозь изоляцию. | ||

9.4.22.1 | Испытание электрической прочности изоляции при переменном напряжении промышленной частоты | Контрольные точки: конец кабеля/металлическая фольга. | Отсутствие дуговых перекрытий или повреждений, обусловленных перенапряжением | |

9.4.1 | Визуальный контроль |

Таблица 9 - Термические испытания, группа испытаний D (сочлененный образец)

Индекс испытания | Описание испытания, пункт | Наименование | Условия испытаний | Требования |

D1 | Исходные испытания | Если необходимо, все крышки должны быть сняты | ||

9.4.1 | Визуальный контроль | Отсутствие видимых функциональных повреждений | ||

9.4.20 | Определение сопротивления контактов | Испытательный ток 1А. | Контактное сопротивление не более 5 мОм | |

D2 | 9.4.15 | Определение температуры перегрева | См. 9.4.15 | В соответствии с 6.15. |

9.4.15 | Визуальный контроль | См. 9.4.1 | Отсутствие видимых функциональных повреждений | |

D3 | 9.4.16 | Испытание на воздействие максимальной температуры среды | 1000 ч; максимальная температура окружающей среды образца | |

D4 | Завершающие испытания | Если необходимо, все крышки должны быть сняты | ||

9.4.21 | Измерение сопротивления изоляции | Контрольные точки: | Сопротивления изоляции не менее установленного для соединителей данного типа или указанного изготовителем | |

D4 | 9.4.22.1 | Испытание электрической прочности изоляции при переменном напряжении промышленной частоты | Переменное напряжение согласно 9.4.22.1 | Отсутствие дуговых перекрытий или повреждений, обусловленных перенапряжением |

9.4.22.1 | Испытание электрической прочности изоляции при импульсном напряжении | Импульсное напряжение по таблице 2 для усиленной изоляции | Сопротивление контактов не более 150% от значения, измеренного до испытания D2, или не более 5 мОм (большего из значений) | |

9.4.20 | Определение сопротивления контактов | Те же условия, что и для D1 | Измеренное усилие расчленения не менее 50 Н | |

9.4.1 | Визуальный контроль | Отсутствие видимых функциональных повреждений |

Таблица 10 - Испытания на воздействие внешних климатических факторов, группа испытаний E (сочлененный образец)

Индекс испытания | Описание испытания, пункт | Наименование | Условия испытаний | Требования |

E1 | Исходные испытания | Если необходимо, все крышки должны быть сняты | ||

9.4.1 | Визуальный контроль | Отсутствие видимых функциональных повреждений | ||

9.4.20 | Определение сопротивления контактов | Испытательный ток 1 А. | Контактное сопротивление не более 5 мОм | |

E2 | 9.4.17 | Термоциклирование | 200 циклов; от -40°С до +85°C | |

9.4.1 | Визуальный контроль | Отсутствие видимых функциональных повреждений | ||

E3 | 9.4.18 | Испытание на воздействие высокой влажности при высокой температуре | 1000 ч; 85°C; относительная влажность 85% | |

E4 | 9.4.1 | Визуальный контроль | Отсутствие видимых функциональных повреждений. | |

9.4.22.1 | Испытание электрической прочности изоляции при переменном напряжении промышленной частоты | Контрольные точки | Отсутствие дуговых перекрытий или повреждений, обусловленных перенапряжением | |

9.4.22.2 | Испытание электрической прочности изоляции при импульсном напряжении | Импульсное напряжение по таблице 2 для усиленной изоляции | ||

E5 | 9.4.19 | Испытание на стойкость к коррозии | Испытание 1 или испытание 2 | |

E6 | Завершающие измерения | |||

9.4.1 | Визуальный контроль | Отсутствие видимых функциональных повреждений. | ||

9.4.20 | Определение сопротивления контактов | Те же условия, что и для E1. | Сопротивление контактов не более 150% от значения, измеренного до испытания E2 или 5 мОм (большего из значений) | |

9.4.22.1 | Испытание электрической прочности изоляции при переменном напряжении промышленной частоты | Контрольные точки: контакт/контакт контакт/земля | Отсутствие дуговых перекрытий или повреждений, обусловленных перенапряжением | |

9.4.22.1* | Испытание электрической прочности изоляции при импульсном напряжении | Импульсное напряжение по таблице 2 для усиленной изоляции | ||

| ||||

________________

* Текст документа соответствует оригиналу. - .

Таблица 11 - Испытания доступности и степени защиты, группа испытаний F

Индекс испытания | Описание испытания, пункт | Наименование | Условия испытаний | Требования |

F1 | 9.4.23 | Проверка защиты от доступа к токоведущим частям | Щуп доступности N 11 по ГОСТ Р МЭК 61032; усилие 10 Н | Все части под напряжением должны быть недоступны |

F2 | 9.4.24 | Испытания на соответствие степени защиты (код IP) | Согласно ГОСТ 14254 для первой и второй характеристических цифр кода IP, указанного изготовителем, но не менее 5. | В соответствии с 6.14. Соответствие коду IP по ГОСТ 14254, указанному изготовителем |

F3 | 9.4.22.1 | Испытание электрической прочности изоляции при переменном напряжении промышленной частоты | Испытательное напряжение должно быть приложено между каждой частью под напряжением и каждой соседней с ней доступной частью | В соответствии с 6.16. |

| ||||

Таблица 12 - Испытания компонентов из изоляционных материалов, группа испытаний G

Индекс испытания | Описание испытания, пункт | Наименование | Условия испытаний | Требования |

G1 | 9.4.25 | Испытания оболочки на стойкость к воздействию внешних климатических факторов | Согласно 7.4.5 и [7] или [8] | Отсутствие трещин. |

G2 | 9.4.22.1 | Испытание электрической прочности изоляции при переменном напряжении промышленной частоты | Испытательное напряжение должно быть приложено между каждой частью под напряжением и каждой соседней с ней доступной частью | В соответствии с 6.16. |

G3 | 9.4.26 | Испытание оболочки на воспламеняемость | Сертификат поставщика материала или испытания по МЭК 60695-11-10 [25] | Соответствие классу воспламеняемости не менее НВ или V-2 по [5] и [6]. |

G3 | 9.4.27.1 | Испытание оболочки раскаленной проволокой | Температура 650°C | Отсутствие пламени, тления или самостоятельное угасание в течение 30 с |