ГОСТ Р МЭК 62097-2021

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

МАШИНЫ ГИДРАВЛИЧЕСКИЕ РАДИАЛЬНЫЕ И ОСЕВЫЕ

Метод преобразования рабочих характеристик модельной гидромашины в эксплуатационные характеристики натурной гидромашины

Hydraulic machines, radial and axial. Performance conversion method from model to prototype

ОКС 27.140

Дата введения 2022-01-01

Предисловие

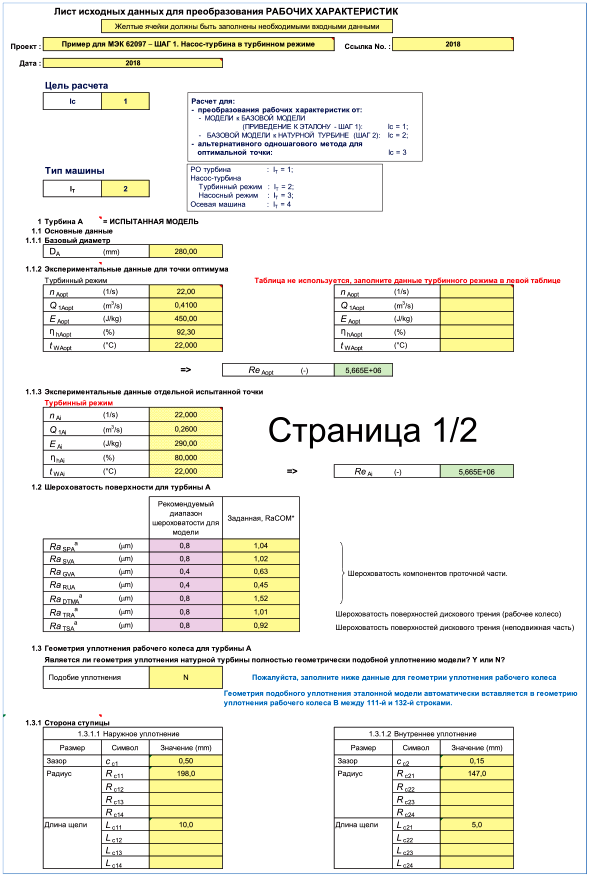

1 ПОДГОТОВЛЕН Публичным акционерным обществом "Силовые машины - ЗТЛ, ЛМЗ, Электросила, Энергомашэкспорт" (ПАО "Силовые машины") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 016 "Электроэнергетика"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 30 ноября 2021 г. N 1646-ст

4 Настоящий стандарт идентичен международному стандарту МЭК 62097:2019* "Машины гидравлические радиальные и осевые. Методология переноса производительности от рабочих характеристик модели в рабочие характеристики опытного образца" (IEC 62097:2019 "Hydraulic machines, radial and axial - Methodology for performance transposition from model to prototype", IDT).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5-2012 (пункт 3.5).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты, сведения о которых приведены в дополнительном приложении ДА

5 ВЗАМЕН ГОСТ Р 55002-2012 (МЭК 62097:2009)

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

1 Область применения

Настоящий стандарт применяется для определения КПД и рабочих характеристик натурной гидравлической машины на основе результатов испытаний модельной гидромашины с учетом масштабного эффекта, включая влияние шероховатостей поверхности.

Настоящий стандарт рекомендуется использовать для оценки результатов контрактных модельных испытаний гидравлических машин. Данные модельных испытаний и полученные по этим данным характеристики не могут отменять или подменять проведение натурных испытаний гидромашины с целью получения эксплуатационных характеристик, подтверждающих результаты, полученные для модельной гидромашины.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты [для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных - последнее издание (включая все изменения)]:

IEC 60193, Hydraulic turbines, storage pumps and pump-turbines - Model acceptance tests (Турбины гидравлические, аккумулирующие насосы и турбонасосы. Приемочные испытания на модели)

3 Термины, определения, обозначения и единицы измерения

В настоящем стандарте применяются нижеупомянутые общие термины, определения, обозначения и единицы измерения. Специализированные термины объясняются там, где они появляются.

ИСО и МЭК ведут терминологические базы данных для использования в стандартизации по следующим адресам:

- Электропедия МЭК: доступна на http://www.electropedia.org/;

- платформа онлайн просмотра ИСО: доступна на http://www.iso.org/obp

В настоящем документе используется международная система единиц измерения (СИ, см. ИСО 80000-4). Все термины даны в базовых единицах СИ или производных связанных единицах. Основные формулы действительны с использованием этих единиц. Любая другая система единиц может использоваться после письменного согласия договаривающихся сторон.

________________

N=kg·m·s

; Pa=kg·m

s

; J=kg·m

·s

; W=kg·m

·s

.

Примечание - Разъяснение любого термина, определение или единицы измерения, о которых идет речь, должны быть согласованы договаривающимися сторонами в письменной форме до начала испытания.

3.1 Термины и определения

3.1.1 точка: Положение, устанавливаемое одним или несколькими последовательными наборами показаний и/или записей при неизменном рабочем режиме и настройках, достаточных для расчета рабочих характеристик гидромашины при этом рабочем режиме и этих настройках.

3.1.2 испытания: Испытания включают в себя набор точек и результатов, достаточных для установления рабочих характеристик гидромашины в заданном диапазоне рабочих режимов.

3.1.3 гидравлические рабочие характеристики: Все параметры рабочих характеристик, свойственные гидромашинам из-за гидродинамических эффектов.

3.1.4 основные гидравлические параметры рабочих характеристик: Подмножество гидравлических рабочих параметров, т.е. мощность, расход и/или удельная гидравлическая энергия, КПД, разгонная частота вращения и/или расход.

Примечание 1 - Необходимо учитывать влияние кавитации.

3.1.5 дополнительные параметры: Подмножество гидравлических параметров рабочих характеристик, которые могут быть определены для получения информации о модельной гидромашине.

Примечание 1 - Прогнозирование соответствующих параметров натурной гидромашины является менее точным, чем это достижимо для основных данных гидравлических характеристик, из-за применения приближенных правил подобия.

3.1.6 гарантии: Проектные эксплуатационные данные, согласованные по контракту.

3.1.7 масштабирование: Пересчет КПД гидромашины.

3.2 Перечень определений по пунктам

Подраздел | Название |

3.3 | Индексы и обозначения |

3.4 | Геометрические термины |

3.5 | Физические величины и свойства |

3.6 | Термины расхода, скорости и частоты вращения |

3.7 | Термины давления |

3.8 | Термины удельной энергии |

3.9 | Термины напора |

3.10 | Термины мощности и момента |

3.11 | Термины КПД |

3.12 | Термины динамики жидкости и масштабирования |

3.13 | Безразмерные термины |

3.3 Индексы и обозначения

Пункт | Термин | Определение | Индекс и обозна- чение | ||

3.3.1 | Базовое сечение со стороны высокого давления | Сечение машины на стороне высокого давления, со ссылкой на которое определяются гарантийные характеристики (см. МЭК 60193) | 1 | ||

3.3.2 | Базовое сечение со стороны низкого давления | Сечение машины на стороне низкого давления, со ссылкой на которое определяются гарантийные характеристики (см. МЭК 60193) | 2 | ||

3.3.3 | Заданный | Подстрочный индекс, обозначающий значения величин, таких как частота вращения, расход и т.д., для которых даются гарантии по другим величинам | sp | ||

3.3.4 | Турбина | Подстрочный индекс, обозначающий модельную гидромашину (M), базовую модельную гидромашину (M*) или натурную гидромашину (P) | A, B | ||

3.3.5 | Натурная гидромашина | Подстрочный индекс, обозначающий значения, относящиеся к полномасштабной гидромашине | P | ||

3.3.6 | Модель | Подстрочный индекс, обозначающий значения, относящиеся к модельной гидромашине | M | ||

3.3.7 | Базовая модельная гидромашина | Подстрочный индекс, обозначающий значения, относящиеся к модельной гидромашине и относящиеся к постоянному значению числа Рейнольдса, базовому диаметру, базовой температуре воды | M* или * | ||

3.3.8 | Удельная энергия | Подстрочный индекс, относящийся к удельной гидравлической энергии | E | ||

3.3.9 | Объемный | Подстрочный индекс, относящийся к расходу | Q | ||

3.3.10 | Момент или дисковое трение | Подстрочный индекс, относящийся к моменту или дисковому трению | T | ||

3.3.11 | Базовый | Подстрочный индекс, обозначающий значения, относящиеся к заданному базовому условию | ref | ||

3.3.12 | Оптимальная точка | Подстрочный индекс, обозначающий оптимальную точку КПД | opt | ||

3.3.13 | Гидравлический диаметр | Подстрочный индекс, относящийся к значению гидравлического диаметра | d | ||

3.3.14 | Скорость | Подстрочный индекс, относящийся к значению скорости | u | ||

3.3.15 | Гидравлический | Подстрочный индекс, относящийся к гидравлическому значению | h | ||

3.3.16 | Плоская пластина | Подстрочный индекс, относящийся к плоской пластине | f | ||

3.3.17 | Индивидуальный | Подстрочный индекс, относящийся к индивидуальной испытательной точке | i | ||

3.3.18 | Компонент | Подстрочный индекс, относящийся к компоненту исследуемой гидромашины | CO |

| |

3.3.19 | Спиральная камера | Подстрочный индекс, относящийся к спиральной камере исследуемой гидромашины | SP | случае эти термины | |

3.3.20 | Статор | Подстрочный индекс, относящийся к статору исследуемой гидромашины | SV | представ- | |

3.3.21 | Направляющий | Подстрочный индекс, относящийся к | GV | ||

аппарат | направляющему аппарату исследуемой гидромашины | ||||

3.3.22 | Рабочее колесо | Подстрочный индекс, относящийся к рабочему колесу исследуемой гидромашины | RU | ||

3.3.23 | Отсасывающая труба | Подстрочный индекс, относящийся к отсасывающей трубе исследуемой гидромашины | DT | ||

3.3.24 | Неподвижные элементы | Подстрочный индекс, относящийся к неподвижным элементам исследуемой гидромашины | ST | ||

3.3.25 | Вращающиеся элементы | Подстрочный индекс, относящийся к вращающимся элементам исследуемой гидромашины | TR | ||

3.3.26 | Неподвижные элементы | Подстрочный индекс, относящийся к неподвижным элементам исследуемой гидромашины, обращенным к рабочему колесу | TS | ||

Термины "высокое давление" и "низкое давление" определяют две стороны машины независимо от направления потока и поэтому не зависят от режима работы машины. | |||||

3.4 Геометрические термины

Пункт | Термин | Определение | Обозна- чение | Ед. изм. |

3.4.1 | Гидромашины с радиальным потоком | Радиально-осевые турбины (турбины Френсиса) и радиально-осевые обратимые насос-турбины | - | - |

3.4.2 | Гидромашины с осевым потоком | Поворотно-лопастные турбины (турбины Каплана), горизонтально-капсульные турбины и пропеллерные турбины | - | - |

3.4.3 | Номинальный диаметр | Номинальный диаметр гидравлической машины (см. МЭК 60193) | м | |

3.4.4 | Гидравлический диаметр | Площадь поперечного сечения, умноженная на 4, разделенная на длину окружности сечения | м | |

3.4.5 | Диаметр ступицы или обода рабочего колеса | Максимальный диаметр ступицы или обода рабочего колеса, тот, который больше | м | |

3.4.6 | Радиус ступицы или обода рабочего колеса | Максимальный радиус ступицы или обода рабочего колеса, тот, который больше | м | |

3.4.7 | Открытие соответствующего компонента | Открытие (расстояние) между двумя близлежащими лопастями со стороны высокого давления и со стороны низкого давления рабочего колеса, лопатками направляющего аппарата или колоннами статора | м | |

3.4.8 | Песочная шероховатость | Эквивалентная песочная шероховатость [10] | м | |

3.4.9 | Средняя арифметическая шероховатость | Отклонение профиля поверхности, представленное средним арифметическим значением | м |

3.5 Физические величины и свойства

Пункт | Термин | Определение | Обозна- чение | Ед. изм. |

3.5.1 | Ускорение силы тяжести | Локальное значение ускорения силы тяжести в месте испытания в зависимости от высоты и широты (см. МЭК 60193) | g | м·с |

3.5.2 | Температура | Температура воды в градусах Цельсия (см. МЭК 60193) | °С | |

3.5.3 | Плотность воды | Масса воды в единице ее объема (см. МЭК 60193)

|

| кг·м |

3.5.4 | Динамическая вязкость | Величина, характеризующая механические свойства жидкости (см. ИСО 8000-4) | Па·с | |

3.5.5 | Кинематическая вязкость | Отношение динамической вязкости к плотности жидкости. Значения приведены как зависимость от температуры (см. МЭК 60193) | м |

3.6 Термины расхода, скорости и частоты вращения

Пункт | Термин | Определение | Обозна- чение | Ед. изм. |

3.6.1 | Расход | Объем воды, за единицу времени протекающий через любое сечение в системе | м | |

3.6.2 | Массовый расход | Масса воды, протекающая через любое сечение системы за единицу времени | ( | кг·с |

3.6.3 | Расход гидромашины | Расход, проходящий через мерное сечение со стороны высокого давления | м | |

3.6.4 | Расход протечек | Объем воды, протекающий за единицу времени через зазоры в лабиринтном уплотнении | м | |

3.6.5 | Расход нетто | Объем воды, протекающий за единицу времени через рабочее колесо. Он соответствует | м | |

3.6.6 | Средняя скорость | Расход, поделенный на площадь поперечного сечения | м·с | |

3.6.7 | Окружная скорость | Окружная скорость на номинальном диаметре

| м·с | |

3.6.8 | Частота вращения | Количество оборотов за единицу времени | с |

3.7 Термины давления

Пункт | Термин | Определение | Обозна- чение | Ед. изм. |

3.7.1 | Атмосферное давление | Абсолютное давление окружающего воздуха. Значения для стандартной атмосферы приведены в зависимости от высоты в МЭК 60193 | Па |

3.8 Термины удельной энергии

В международной системе единиц масса (кг) является одной из базовых величин. Энергия на единицу массы, известная как удельная энергия, используется в настоящем стандарте в качестве основного термина вместо энергии на локальную единицу веса, которая называется "напором" и использовалась исключительно в предыдущих публикациях.

Последний термин "напор" имеет тот недостаток, что вес является силой, которая зависит от локального значения ускорения из-за силы тяжести g, которая изменяется в основном с широтой, но также и с высотой. Тем не менее термин "напор" все еще будет оставаться в употреблении, потому что он очень распространен. Таким образом, перечислены оба связанных энергетических термина, конкретные энергетические термины в настоящем подразделе и основные термины - в 3.9. Они отличаются только фактором g, который является локальной величиной ускорения за счет силы тяжести.

Пункт | Термин | Определение | Обозна- чение | Ед. изм. |

3.8.1 | Удельная гидравлическая энергия гидромашины | Удельная энергия воды, доступная между мерными сечениями высокого (1) и низкого (2) давления гидромашины с учетом влияния сжимаемости (см. МЭК 60193) | Дж·кг | |

3.8.2 | Удельная гидравлическая энергия рабочего колеса | Для турбин: Чистая удельная гидравлическая энергия, действующая на рабочее колесо

| Дж·кг | |

3.8.3 | Потери удельной гидравлической энергии в гидромашине | Потери удельной гидравлической энергии в гидромашине, которые соответствуют энергии, рассеянной между двумя сечениями турбины/насоса

| Дж·кг | |

3.8.4 | Потери удельной гидравлической энергии в стационарной части | Потери удельной гидравлической энергии в стационарной части, которые включают в себя потери на трение и кинетические потери | Дж·кг | |

3.8.5 | Потери удельной гидравлической энергии в рабочем колесе | Потери удельной гидравлической энергии в рабочем колесе, которые включают в себя потери на трение и кинетические потери | Дж·кг | |

3.8.6 | Потери трения удельной гидравлической энергии | Потери удельной гидравлической энергии, вызванные трением на поверхностях проточной части | Дж·кг | |

3.8.7 | Кинетические потери удельной гидравлической энергии | Потери удельной гидравлической энергии, вызванные гидравлическим эффектом, за исключением поверхностного трения, такого как турбулентность, разделение потока, резкое изменение проточной части и т.д. | Дж·кг |

3.9 Термины напора

Пункт | Термин | Определение | Обозна- чение | Ед. изм. |

3.9.1 | Напор турбины нетто или напор насоса | Количество энергии единицы веса воды в том или ином сечении H=E/g

| H | м |

3.10 Термины мощности и момента

Пункт | Термин | Определение | Обозна- чение | Ед. изм. |

3.10.1 | Мощность турбины или насоса | Механическая мощность, передаваемая валом турбины или к валу насоса с учетом механических потерь гидравлической машины в подшипниках и уплотнениях вала (см. рисунки А.1 и А.2) | Вт | |

3.10.2 | Гидравлическая мощность | Мощность, доступная для выработки энергии (для турбины) или передаваемая воде (для насоса)

| Вт | |

3.10.3 | Механическая мощность рабочего колеса | Мощность, передаваемая через соединение между валом и рабочим колесом | Вт | |

3.10.4 | Мощность рабочего колеса | Для турбин: Мощность, производимая рабочим колесом, представленная

| Вт | |

3.10.5 | Дисковые потери | Потери мощности, вызванные трением на внешней поверхности рабочего колеса | Вт | |

3.10.6 | Потери механической мощности (Потери мощности в подшипнике) | Потери мощности, вызванные трением в направляющем и опорном подшипниках вала и уплотнения вала гидромашины | Вт | |

3.10.7 | Крутящий момент | Момент, передаваемый через соединение рабочего колеса и вала, соответствующий механической мощности рабочего колеса, | Н·м |

3.11 Термины эффективности

Пункт | Термин | Определение | Обозна- чение | Ед. изм. |

3.11.1 | Гидравлический КПД | a) <турбина>: отношение механической мощности рабочего колеса к гидравлической мощности

| - | |

3.11.2 | КПД удельной гидравлической энергии | a) <турбина>:

| - | |

3.11.3 | Объемный КПД | a) <турбина>:

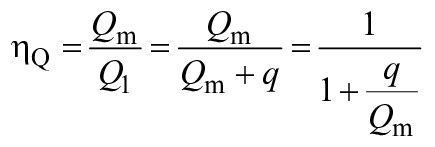

| - | |

3.11.4 | Мощностный КПД (КПД мощности дискового трения) | a) <турбина>:

| - | |

3.11.5 | Механический КПД | a) <турбина>:

| - | |

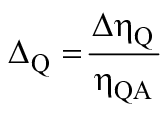

3.11.6 | Поправка КПД | Разница между КПД при двух гидравлически схожих режимах работы | - | |

3.11.7 | Относительная поправка КПД | Отношение величины поправки КПД к значению КПД

| - | |

3.11.8 | Предполагаемый максимальный гидравлический КПД | КПД идеальной модельной гидромашины при заданном числе Рейнольдса и с гладкой шероховатостью поверхности без каких-либо гидравлических кинетических потерь, кроме потерь на трение и протечки |

| - |

3.11.9 | Коэффициент коррекции КПД | Коррекция условий нормализованных потерь

| - |

3.12 Термины динамики жидкости и масштабирования

Пункт | Термин | Определение | Обозна- чение | Ед. изм. |

3.12.1 | Число Рейнольдса | Число Рейнольдса гидромашины

| - | |

3.12.2 | Число Рейнольдса компонента проточной части | Число Рейнольдса компонента проточной части

| - | |

3.12.3 | Коэффициент потерь на трение для потока в трубе | Коэффициент потерь на трение для трубы

| - | |

3.12.4 | Коэффициент потерь на трение для плоской пластины | Коэффициент потерь на трение для плоской пластины

| - | |

3.12.5 | Коэффициент потерь на дисковое трение | Коэффициент потерь на трение для вращающегося диска

| - | |

3.12.6 | Относительные масштабируемые потери гидравлической энергии | Масштабируемые потери удельной гидравлической энергии, деленные на

| - | |

3.12.7 | Относительные немасштабируемые потери гидравлической энергии | Немасштабируемые потери удельной гидравлической энергии, деленные на

| - | |

3.12.8 | Базовые масштабируемые гидравлические потери энергии | Значение | - | |

3.12.9 | Базовые масштабируемые гидравлические потери энергии в компоненте проточной части | Значение |

| - |

3.12.10 | Относительные потери на дисковое трение | Потери на дисковое трение

| - | |

3.12.11 | Базовые потери на дисковое трение | Значение | - |

3.13 Термины безразмерных величин

Производительность гидромашины может быть охарактеризована безразмерными условиями на основе E=1, D=1 и =1 или на основе n=1, D=1 и

=1. Единицы измерения: H, м; D, м; E, Дж·кг

; n, с

;

, кг·м

; T, Н·м; P, Вт; Q, м

·с

. Отношения этих безразмерных терминов к другим существующим определениям приведены в приложении МЭК 60193.

Пункт | Термин | Определение | Обозна- чение | Ед. изм. |

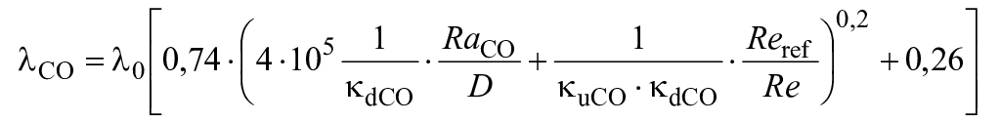

3.13.1 | Коэффициент скорости потока для каждого компонента проточной части | Отношение максимальной относительной скорости потока в каждом компоненте проточной части к окружной скорости

| - | |

3.13.2 | Размерный коэффициент для каждого компонента проточной части | Отношение гидравлического диаметра каждого компонента проточной части к базовому диаметру

| - | |

3.13.3 | Размерный коэффициент потерь на дисковое трение | Отношение диаметра ступицы или обода рабочего колеса к базовому диаметру

| - | |

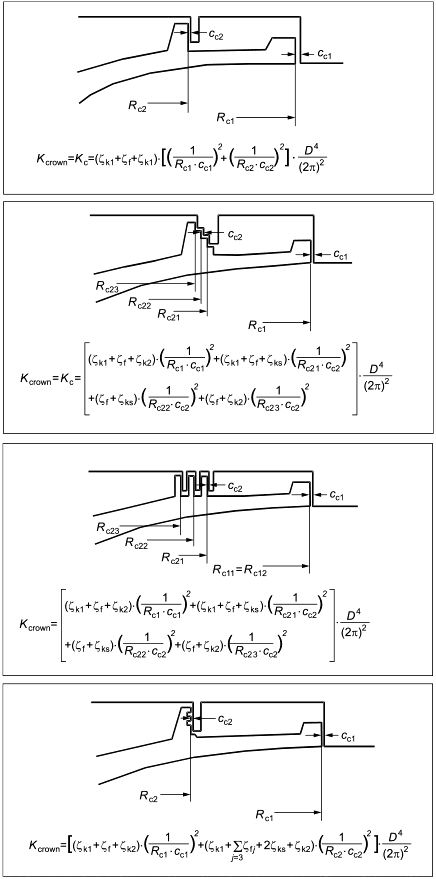

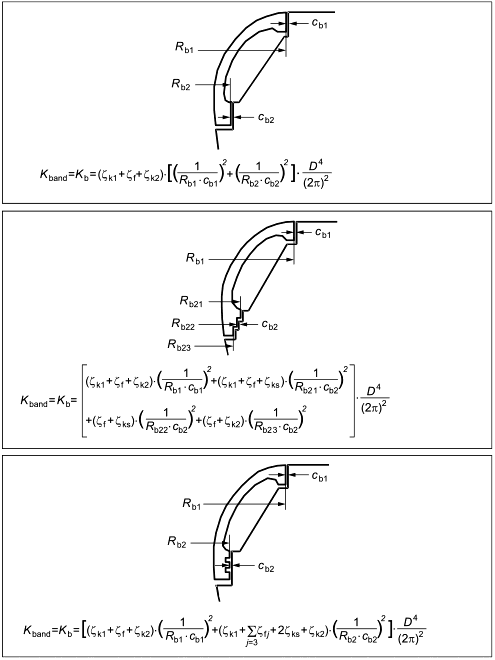

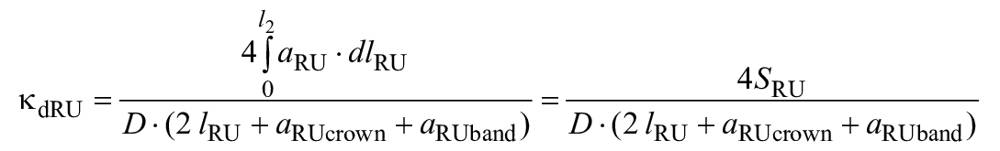

3.13.4 | Коэффициент масштабируемых потерь гидравлической энергии для каждого компонента проточной части | Для всех компонентов радиальной гидромашины:

Для рабочего колеса осевой гидромашины:

|

| - |

3.13.5 | Коэффициент масштабируемых потерь на дисковое трение |

| - | |

3.13.6 | Коэффициент распределения потерь | Отношение масштабируемых потерь к общим потерям

| - | |

3.13.7 | Коэффициент быстроходности | Коэффициент быстроходности

| - | |

3.13.8 | Коэффициент скорости | Коэффициент скорости

| - | |

3.13.9 | Коэффициент расхода | Коэффициент расхода

| - | |

3.13.10 | Коэффициент мощности | Коэффициент мощности

| - | |

3.13.11 | Коэффициент энергии | Коэффициент энергии

| - | |

3.13.12 | Коэффициент расхода | Коэффициент расхода

| - | |

3.13.13 | Коэффициент мощности | Коэффициент мощности

| - |

4 Масштабный эффект

4.1 Основные положения

4.1.1 Масштабируемые потери

Поток энергии через гидравлические машины и различные потери, произведенные в процессе преобразования энергии в гидравлической машине, можно проиллюстрировать типичными диаграммами потока, показанными в А.1.

Одной из основных особенностей расчетной формулы, представленной в настоящем стандарте, является отдельное рассмотрение трех компонентов КПД. Данными компонентами являются КПД удельной гидравлической энергии , объемный КПД

и КПД дискового трения

. В настоящем стандарте рассматривается эффект масштабирования в отношении каждого из данных компонентов КПД.

Среди потерь, соответствующих данным компонентам КПД, следующие потери подвержены масштабированию вследствие разницы между числом Рейнольдса и относительной шероховатостью поверхности. В таком случае эти потери в настоящем стандарте указывают как "масштабируемые потери":

- потери удельной гидравлической энергии вследствие трения: ;

- потери на протечки: q;

- потери на дисковое трение: .

Относительная величина каждого из масштабируемых видов потерь для каждого соответствующего рабочего параметра дается как функция от быстроходности для каждого типа гидромашины, кроме расхода (![]() и

и ![]() ).

).

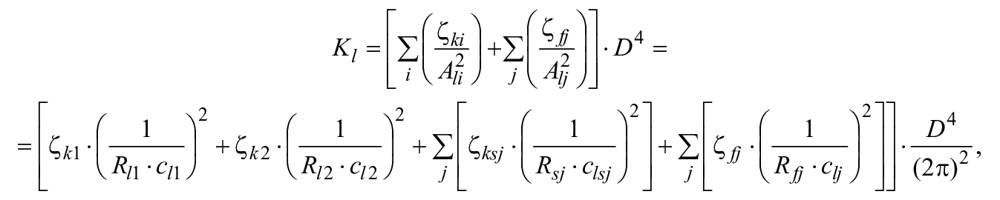

является суммой потерь на трение в различных частях машины и выражается как сумма потерь на трение в каждом компоненте, а именно - в соответствии с формулой

![]() .

.

Масштабный эффект на данные потери возникает вследствие различия числа Рейнольдса и относительной шероховатости у турбины A и турбины B и оценивается по формуле (1).

Остальные потери удельной гидравлической энергии называются "кинетическими потерями" или "немасштабируемыми потерями" и выражаются формулой ![]() . Принято, что отношение

. Принято, что отношение ![]() остается одинаковым для турбины A и турбины B.

остается одинаковым для турбины A и турбины B.

Аналогично для масштабный эффект на дисковое трение

является результатом разницы между числом Рейнольдса и относительной шероховатостью внешней поверхности рабочего колеса для турбины A и турбины B. В связи с наличием радиального потока и деформации пограничного слоя в пределах ограниченной площади между рабочим колесом и стационарными частями масштабный эффект на

немного отличается от эффекта масштабирования на

. В настоящем стандарте принято, что масштабный эффект на дисковое трение может быть оценен с помощью формул масштабного эффекта D.7-D.9.

При условии рассмотрения осевых гидромашин потери на трение по поверхности корпуса (втулки) рабочего колеса ничтожно малы, и их масштабный эффект не принимается во внимание.

Масштабный эффект на потери от протечек q является результатом изменения коэффициента потерь на трение в зазоре уплотнения рабочего колеса. В большинстве случаев, сами потери от протечек являются небольшими и масштабный эффект на данные потери также является очень незначительным.

Таким образом, если геометрия уплотнения геометрически подобна для турбины A и турбины B в соответствии с критериями, приведенными в таблице 1, то масштабный эффект на потери от протечек не принимают во внимание и объемные КПД турбин A и B считаются равными.

В противном случае настоящий стандарт рекомендует использовать поправочную формулу для , приведенную в F.2.

Таким образом, рассматриваются следующие КПД:

- для радиально-осевых гидромашин:

масштабный эффект на потери: ,

;

коррекция в случае отсутствия подобия в геометрии уплотнений по ;

- для осевых машин:

масштабный эффект на потери: .

4.1.2 Основные формулы масштабного эффекта для определения потерь на гидродинамическое трение

Одной из особенностей формулы масштабного эффекта является учет шероховатости поверхности.

Для описания физического влияния шероховатости поверхности на течение воды используются следующие математические модели:

- трение в трубе;

- трение на плоской пластине;

- дисковое трение.

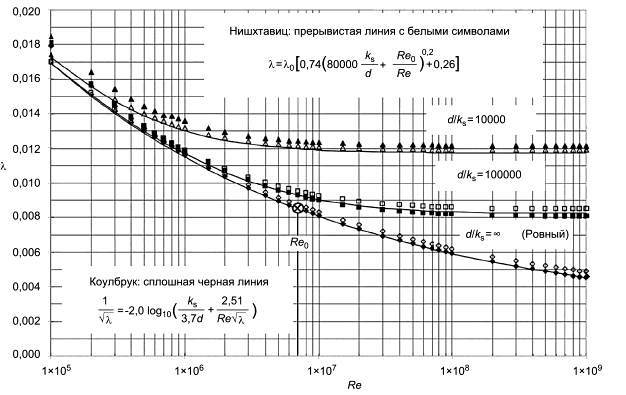

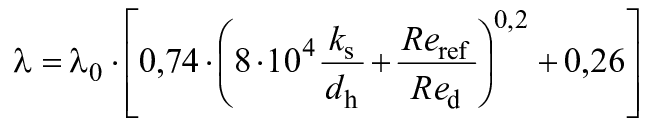

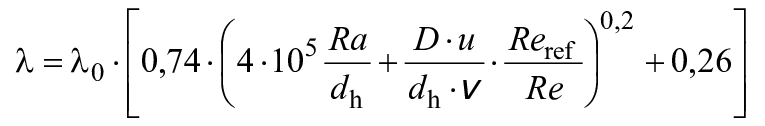

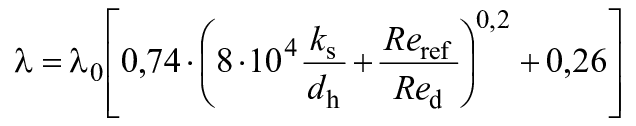

Для потока трения в трубе используется диаграмма Коулбрука, а неявная формула Коулбрука может быть упрощена до явного выражения, как показано ниже (см. B.1).

, (1)

, (1)

где =7·10

;

- постоянная, равная 0,0085;

- песочная шероховатость;

- гидравлический диаметр компонента проточной части;

- число Рейнольдса для компонента проточной части, определяемое по формуле

![]() .

.

Что касается соотношения песочной шероховатости и

, то до сих пор сообщалось о широком распространении результатов. В настоящем стандарте, однако, считается, что отношение может быть выражено следующей формулой:

![]() . (2)

. (2)

Затем формула (1) может быть выражена следующим образом:

. (3)

. (3)

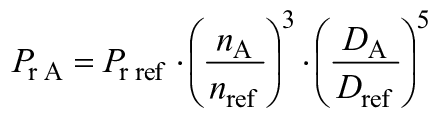

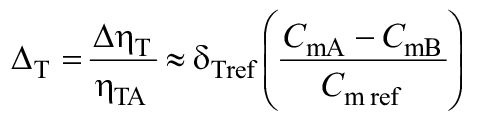

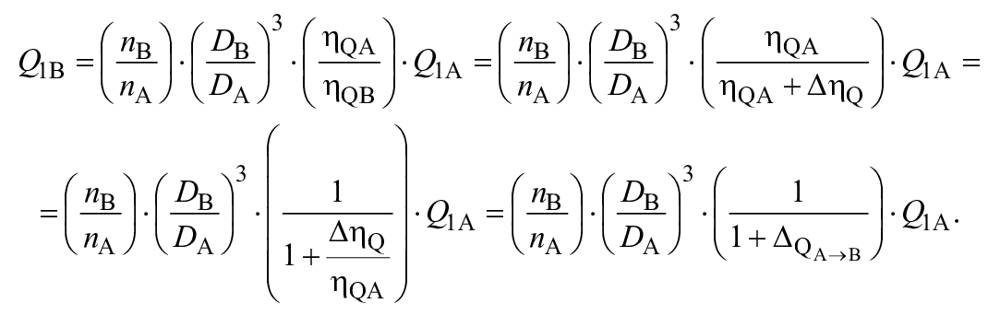

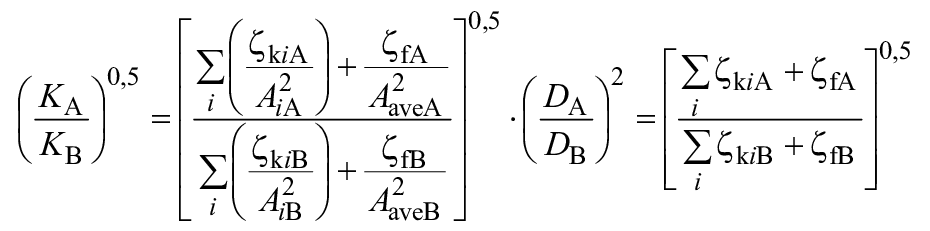

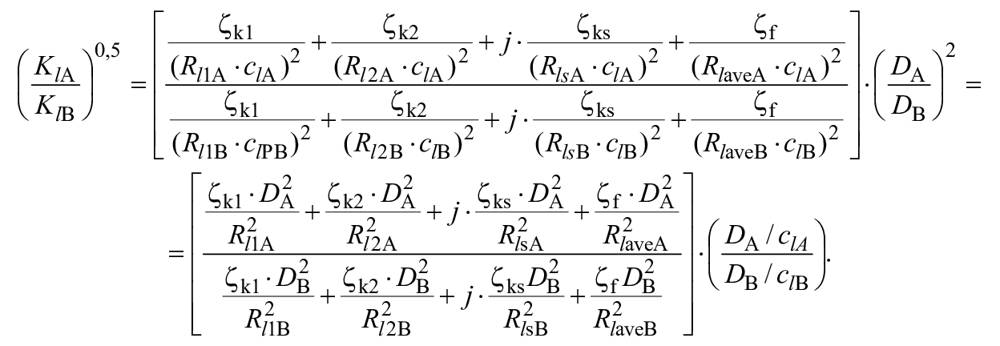

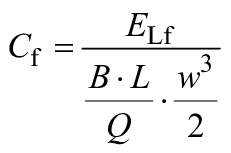

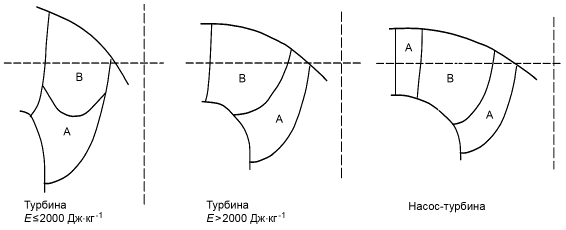

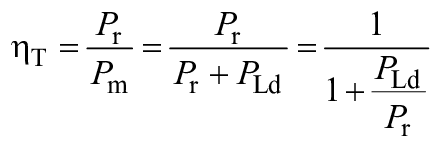

Рисунок 1 показывает основную концепцию пересчета потерь от турбины A к турбине B, включая различные примеры шероховатости поверхности:

- : гидромашина с очень шероховатой поверхностью и со снижением КПД по сравнению с турбиной A;

- : гидромашина с приемлемой шероховатостью;

- : гладкая гидромашина.

|

Рисунок 1 - Масштабный эффект, учитывающий шероховатость поверхности

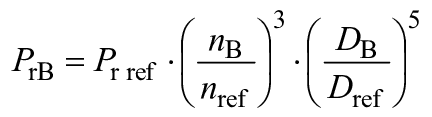

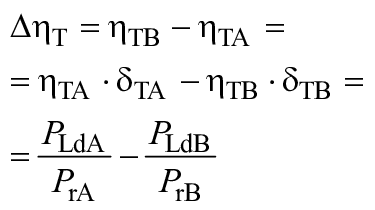

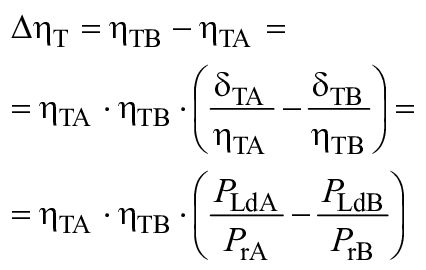

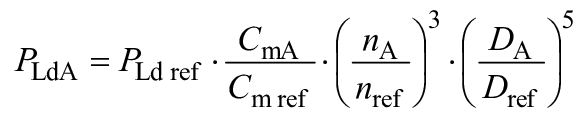

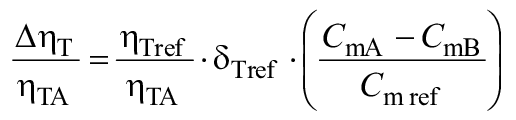

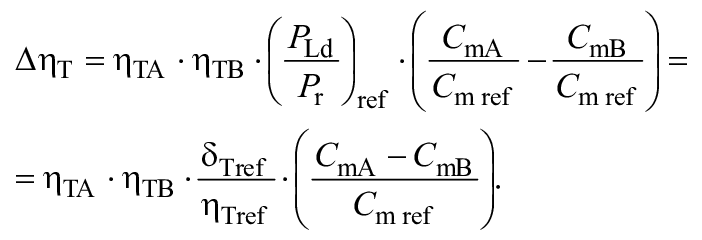

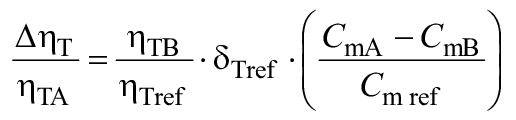

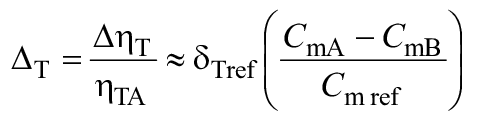

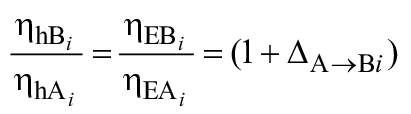

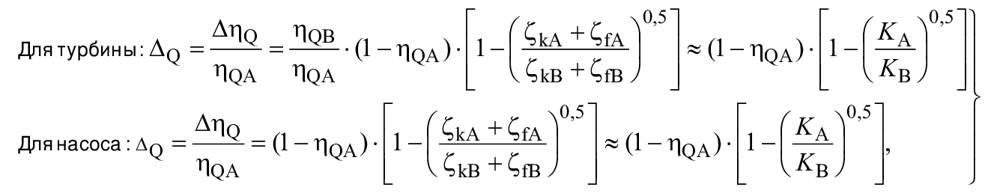

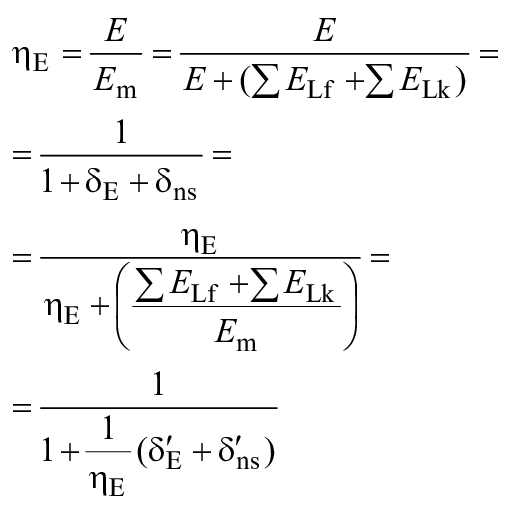

Для расчета разницы гидравлического КПД между двумя рабочими точками A и B со сходными гидравлическими условиями при разных числах Рейнольдса и разных условиях шероховатости поверхности с помощью формулы (3) могут быть выведены следующие формулы (также см. A.2.2):

![]() . (4)

. (4)

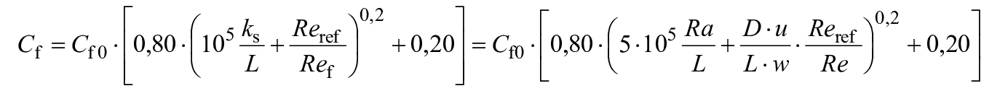

Диаграмма Коулбрука применима для течения в трубах, но может быть продемонстрировано, что коэффициенты потерь на трение на плоской поверхности могут быть получены с более высокой точностью при применении следующих уравнений, представленных ниже:

,(5)

,(5)

где =7·10

;

- постоянная, равная 0,0032;

- число Рейнольдса для плоской поверхности, определяемое формулой

![]() ;

;

- длина плоской поверхности;

- относительная скорость потока на плоской поверхности.

Путем замены в формуле (4) на

, представленной в формуле (5), формула (4) может быть применена для расчета масштабного эффекта потерь на трение лопастей рабочего колеса осевых гидромашин.

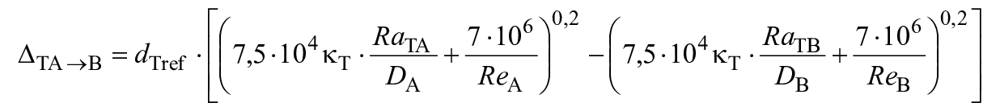

Аналогичную формулу коэффициента потерь на трение для дискового трения выводят следующим образом (см. приложение D и [8]):

(6)

(6)

где =7·10

;

- постоянная, равная 0,0019;

- эквивалентная песочная шероховатость, соответствующая

:

![]() ;

;

- средневзвешенное значение среднеарифметического отклонения профиля шероховатости внешней поверхности рабочего колеса и поверхности стационарной части, выходящей на рабочее колесо, в соответствии с формулой (13);

- число Рейнольдса для диска, определяемое по формуле

![]() ;

;

- радиус ступицы или обода колеса, берется наибольшее значение, м;

- угловая скорость диска, рад/с.

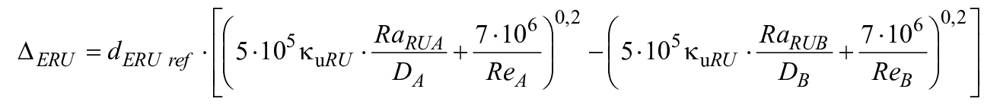

С помощью формулы (6) можно получить формулу поправки для КПД дискового трения (см. A.2.4):

![]() . (7)

. (7)

4.2 КПД удельной гидравлической энергии

4.2.1 Общие положения

Масштабируемые потери из формулы (4) относятся к потерям в модельной гидромашине с гладкой поверхностью (при

=7·10

) и выражены в виде зависимости от типа и быстроходности гидравлической машины. Они стандартизированы и приведены в приложении В для гидромашин с радиальным потоком и в приложении С для гидромашин осевого типа.

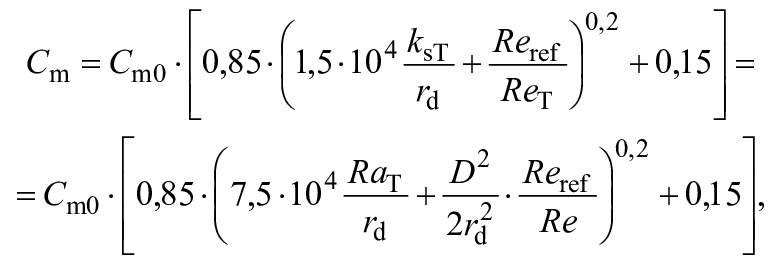

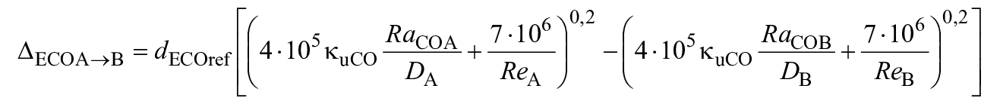

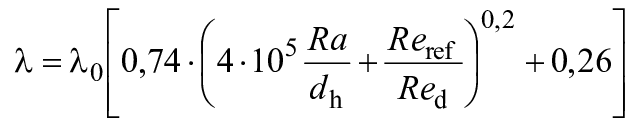

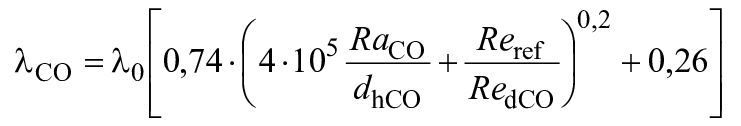

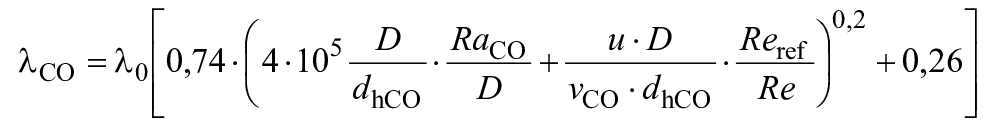

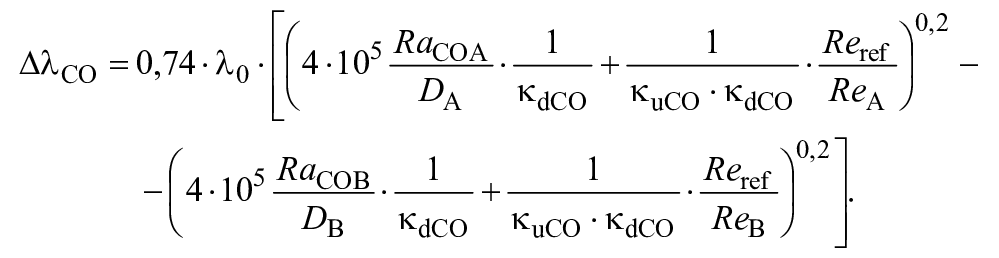

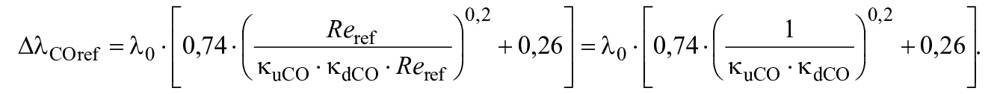

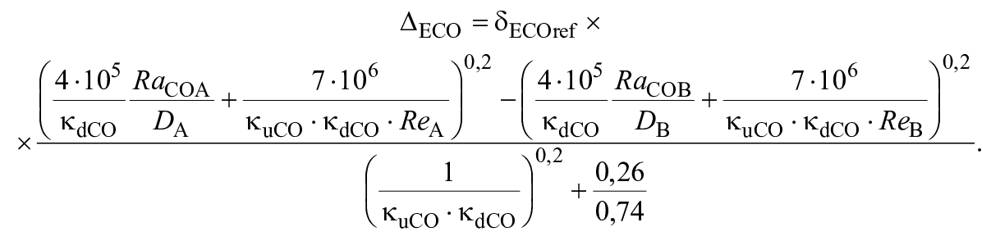

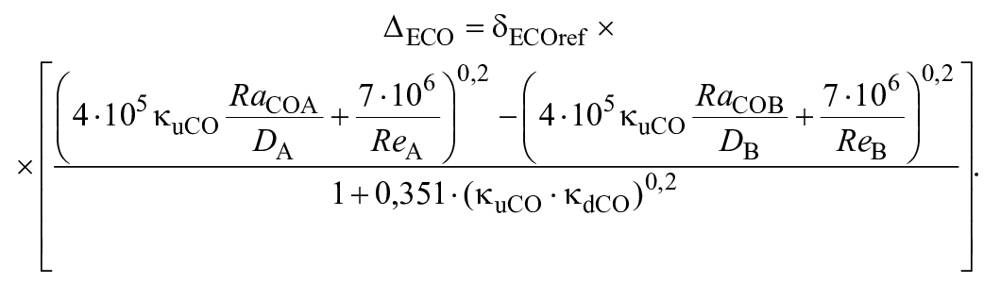

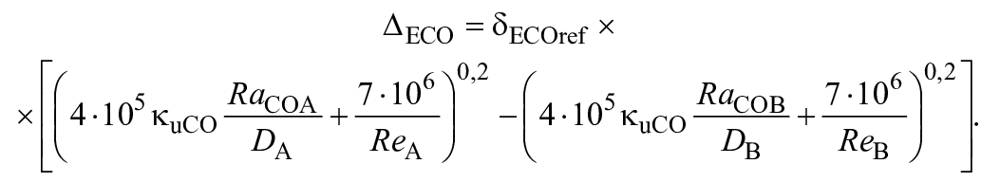

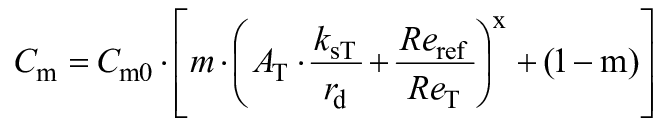

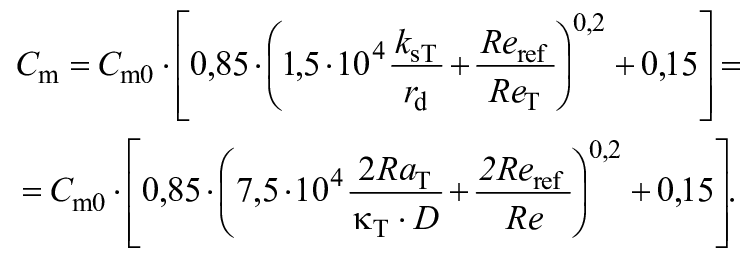

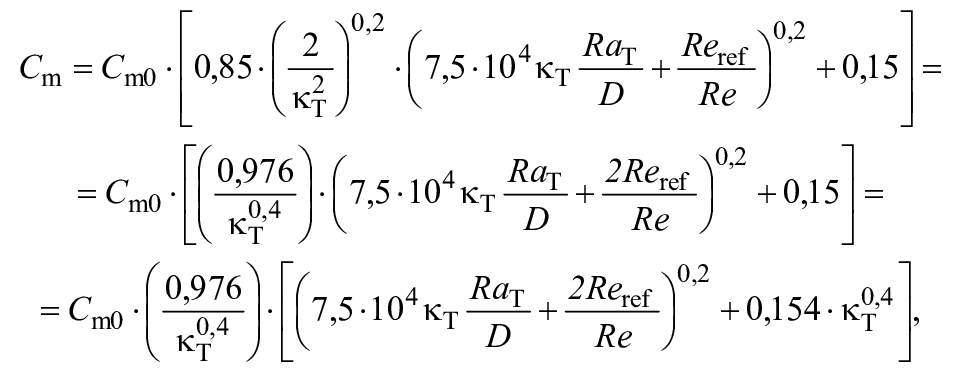

Путем подстановки формулы (3) масштабного эффекта в формулу (4) выводят следующую формулу индивидуального пересчета для компонента машины (см. B.2):

![]()

, (8)*

, (8)*

________________

* Формула соответствует оригиналу. - .

где ![]() - базовые масштабируемые потери для каждого компонента проточной части (см. A.2.2 и B.2.2);

- базовые масштабируемые потери для каждого компонента проточной части (см. A.2.2 и B.2.2);

- коэффициент скорости потока для каждого компонента проточной части (см. B.2.1);

![]() - базовый коэффициент масштабируемых потерь каждого компонента проточной части (см. B.2.2).

- базовый коэффициент масштабируемых потерь каждого компонента проточной части (см. B.2.2).

После этого пересчет удельной гидравлической энергии для всей гидромашины может быть определен следующей формулой:

![]() . (9)

. (9)

Структура формулы подходит для всех типов реактивных гидравлических машин.

4.2.2 Радиально-осевые гидромашины

Для радиально-осевых гидромашин формула (8) позволяет рассчитать индивидуальное масштабирование в различных компонентах, используя ![]() и

и , которые были заданы в 6.3.2 и 6.3.3 для каждого отдельного компонента от спиральной камеры до отсасывающей трубы.

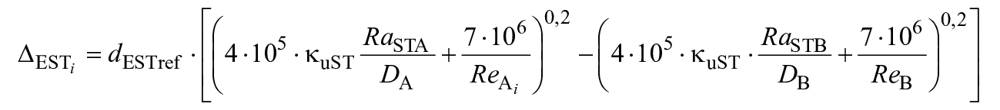

4.2.3 Осевые гидромашины

Для осевых гидромашин масштабируемые потери разделены на две части, неподвижные части и лопасти рабочего колеса. Относительная поправка КПД, , может быть получена по формуле (8) таким же образом, как и для радиально-осевых гидромашин. В этом случае считается, что характерный фактор скорости потока для всех неподвижных частей может быть представлен как 0,8 долей от фактора скорости потока

для лопаток направляющего аппарата, а именно:

=0,8·

. Значение

представлено в 6.3.4.

Как указано в 4.1.2, формула масштабного эффекта для плоской пластины, представленная формулой (5), должна применяться к лопастям рабочего колеса:

. (10)

. (10)

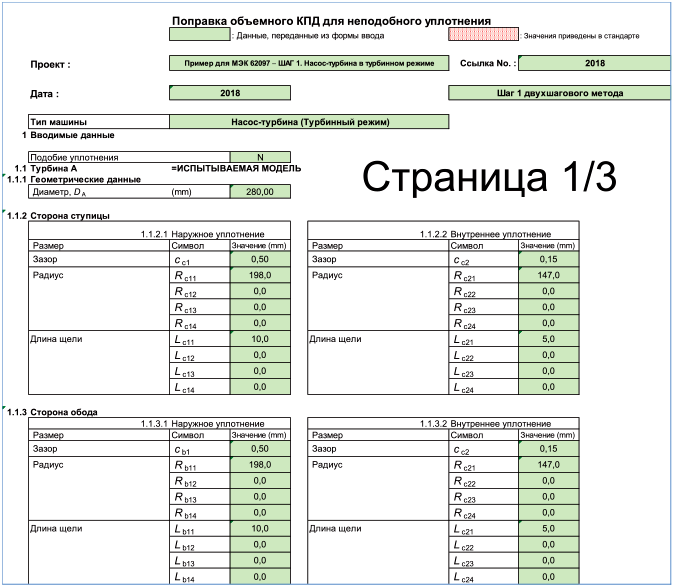

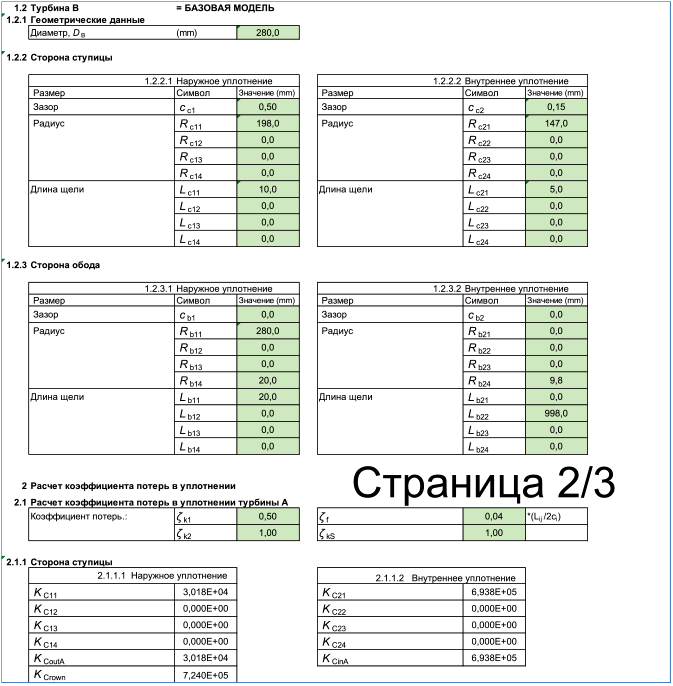

4.3 Объемный КПД

Оценка зависимости объемного КПД от числа Рейнольдса указывает на то, что данная зависимость незначительна в случае, если геометрическая конфигурация зазоров, лабиринтов, разгрузочных отверстий/труб подобна в модельной и натурной гидромашинах.

В дальнейшем влияние геометрии уплотнения считается незначительным, если отклонение находится в пределах таблицы 1.

Таблица 1 - Допустимые отклонения геометрии уплотнений модельной и натурной гидромашин

Размер и конструкция | Допустимое отклонение от натурной гидромашины |

Радиальный зазор в уплотнении рабочего колеса | 0~+20% |

Диаметр уплотнения | ±5% |

Осевая длина зазоров в уплотнении | 0~-20% |

Количество щелей или полостей | Должно быть одинаковым |

Формы щелей или полостей (см. приложение F) | Должны быть геометрически подобны |

Примечание - В случае с гидромашинами осевого типа слова, отмеченные символом "а", следует интерпретировать как "зазор лопасть - камера" и "толщина периферийной кромки лопасти" соответственно. В отношении радиального зазора и толщины периферии лопасти применяют только эти два критерия. | |

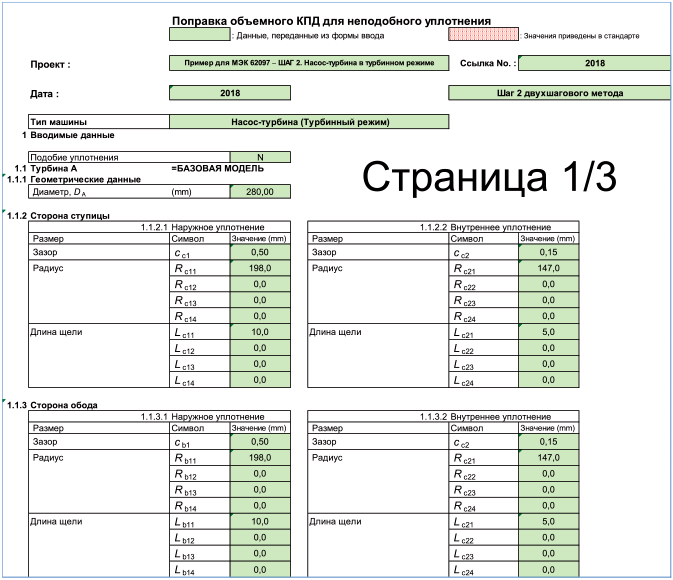

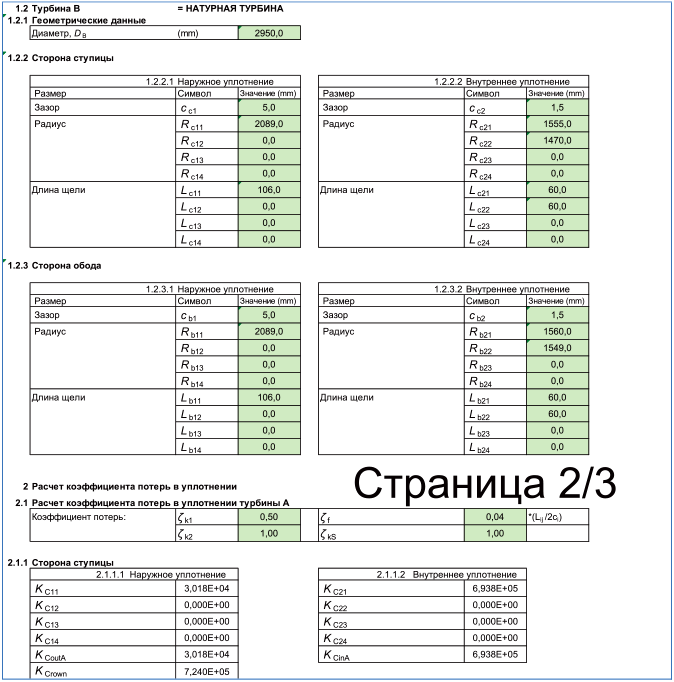

Если геометрическое подобие уплотнений рабочего колеса модельной и натурной гидромашин не может быть выполнено, то объемный КПД должен определяться по следующей формуле:

![]() . (11)

. (11)

Если между заинтересованными сторонами не установлены особые требования относительно расчета , допускается применять формулу, представленную в F.2.

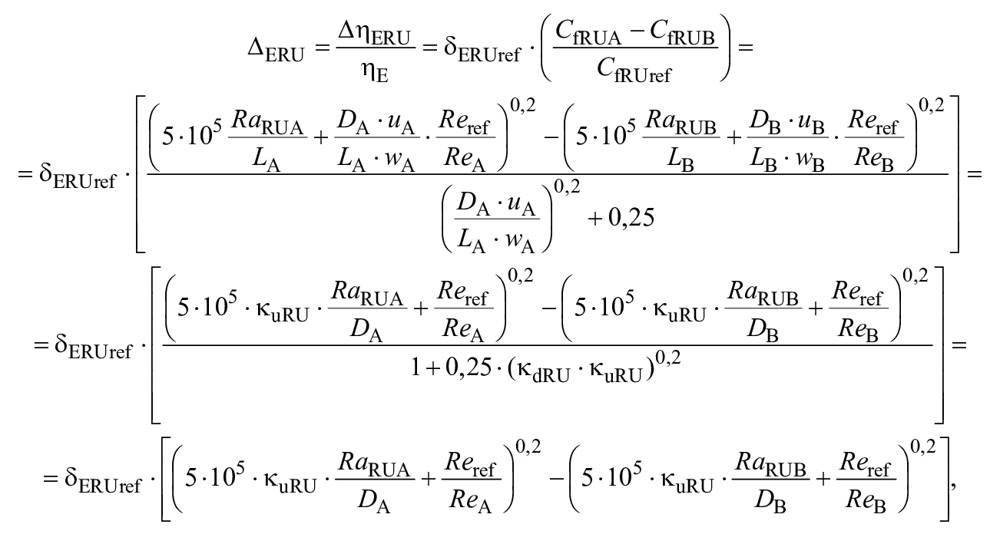

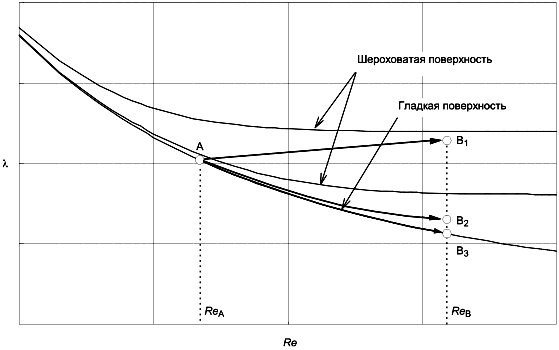

4.4 КПД мощности (дисковое трение)

4.4.1 Радиально-осевые гидромашины

Дисковое трение оказывает значительное влияние на КПД радиально-осевых гидромашин с низкой быстроходностью. Приведенная ниже формула пересчета энергии (12) получена путем подстановки формулы (6) в формулу (7). Эта формула определяет диапазон значений КПД мощности дискового трения для радиально-осевых гидромашин вследствие различных значений числа Рейнольдса и шероховатости поверхности (см. приложение D).

![]() .

.

Тем самым

, (12)

, (12)

где ![]() - базовые потери на дисковое трение (см. A.2.4);

- базовые потери на дисковое трение (см. A.2.4);

- коэффициент масштабируемых потерь на дисковое трение (см. D.2);

- размерный коэффициент потерь на дисковое трение (см. D.1);

- базовая шероховатость, определяемая по формуле (13).

4.4.2 Осевые гидромашины

Для осевых гидромашин трение о корпус рабочего колеса вызывает пренебрежимо малые потери по сравнению с гидравлическими потерями. Поэтому считается равным нулю для осевых гидромашин.

5 Шероховатости поверхностей модельной и натурной гидромашин

5.1 Основные положения

Шероховатость поверхности имеет большое влияние на потери на трение и, следовательно, на КПД машины.

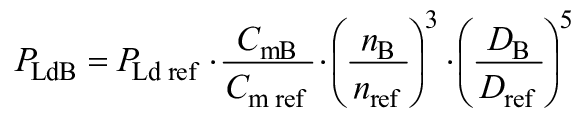

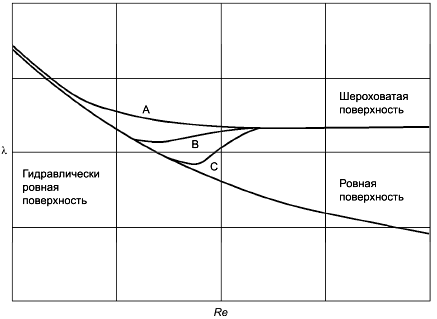

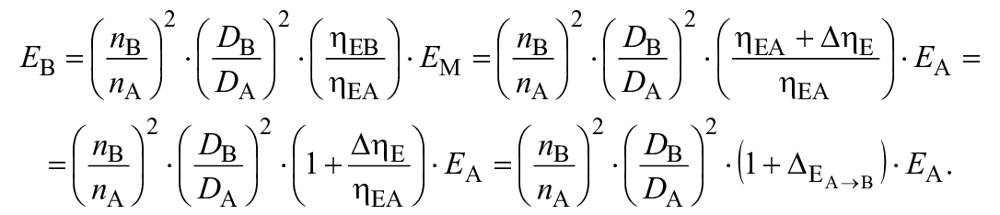

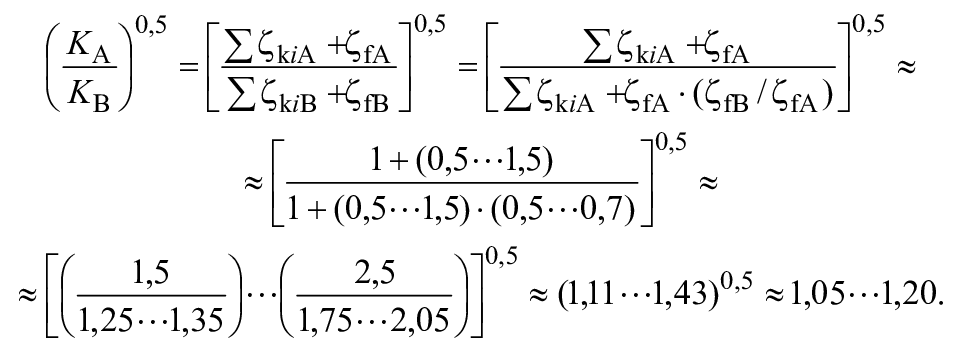

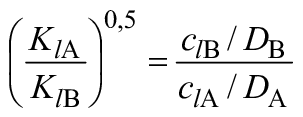

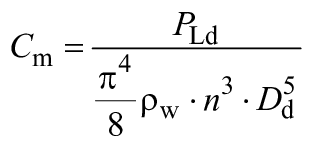

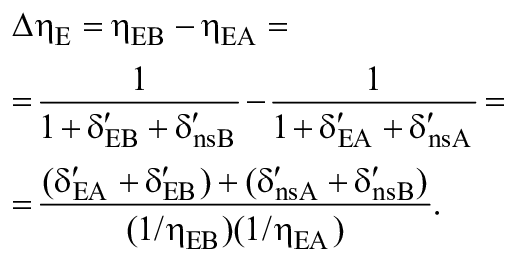

Полировка шероховатой поверхности повышает КПД, но увеличивает стоимость, как показано на рисунке 2. Кроме того, шероховатость натурной гидромашины не должна быть меньше, чем ожидаемая шероховатость после определенного периода эксплуатации.

|

Рисунок 2 - Влияние шероховатости поверхности на КПД и стоимость турбины

Повышение КПД, достижимое путем замены некоторых компонентов, может быть оценено путем сравнения КПД, рассчитанных с шероховатостью, измеренной для существующих компонентов, и с расчетными значениями для новых компонентов.

Для проектов реконструкции

- для оценки повышения эффективности шероховатость компонентов натурной гидромашины должна измеряться на существующем агрегате, когда это возможно, или согласовываться между сторонами;

- данные шероховатости тех компонентов, которые не подлежат замене, должны быть предоставлены владельцем вместе со спецификацией или согласованы между сторонами.

5.2 Измерение шероховатости поверхности

5.2.1 Процедура

Измерения должны правильно представлять среднюю шероховатость поверхности каждого компонента.

Рекомендуется следовать нормативным ссылкам, приведенным в разделе 2.

Рекомендуется использовать цифровой микропрофиломер с выносным щупом для Ra<50 мкм и цифровой глубиномер для Ra>50 мкм. Ожидаемая неточность определения Ra составляет ±20% от показаний для цифрового микропрофиломера и ±40% от показаний для цифрового глубиномера. Эти значения неточностей были оценены из измерений, выполненных различными пользователями, а также авторами настоящего стандарта. Но метод измерения (включая сам прибор) может повысить это значение неточности.

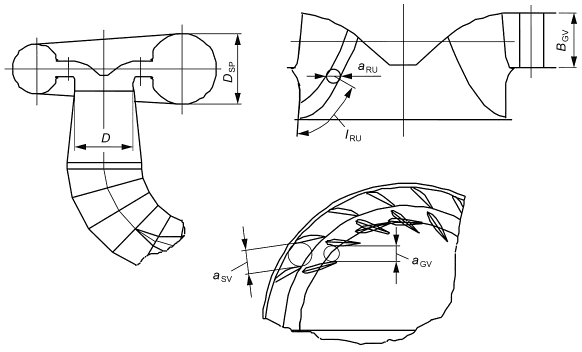

Шероховатость должна измеряться в определенных местах. Следует использовать среднее арифметическое значение для каждого компонента, сохраняя распределение точек, как указано ниже:

- спиральная камера: девять точек и более; в трех радиальных сечениях: вход, середина, район зуба;

- два канала статора: шесть точек и более в каждом канале статора; две точки на каждой стороне колонны, одна точка на верхнем поясе статора, одна точка на нижнем поясе статора;

- два канала направляющего аппарата: 10 точек и более в каждом канале между двумя лопатками, шесть точек со стороны входа в направляющий аппарат, две точки со стороны выхода из направляющего аппарата, одна точка на верхнем кольце, одна точка на нижнем кольце;

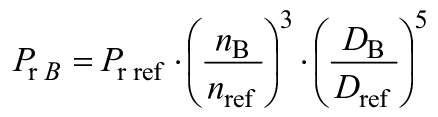

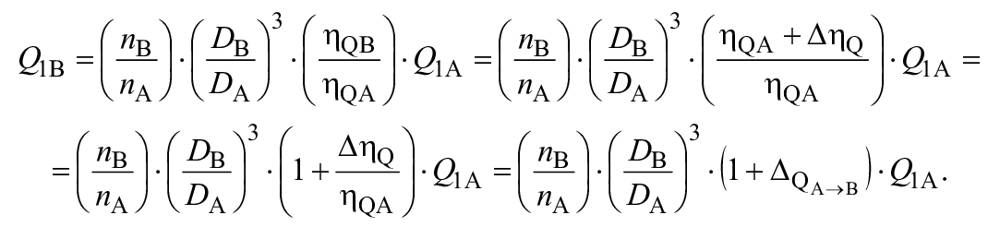

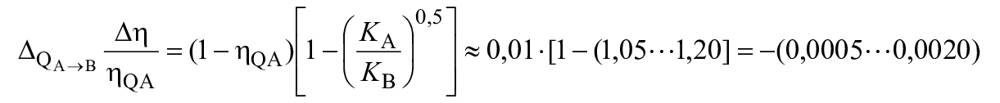

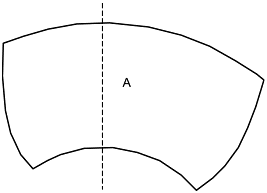

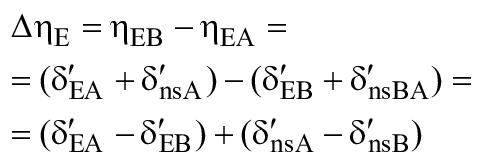

- три межлопастных канала рабочего колеса: 10 точек и более в канале с учетом:

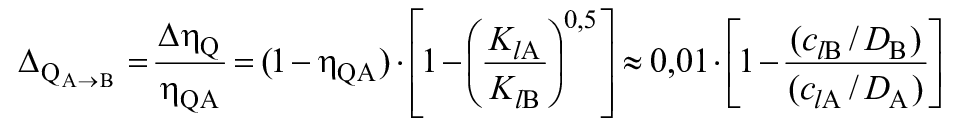

- для радиальных машин: три точки в регионе A с тыльной стороны лопасти, три точки в регионе A с рабочей стороны лопасти, одна точка в регионе B с тыльной стороны, одна точка в регионе B с рабочей стороны, одна точка на ступице и одна точка на ободе (регионы A и B представлены на рисунке 3);

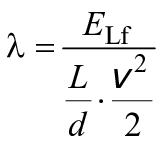

- для осевых турбин: пять точек со стороны разряжения и пять точек со стороны давления (см. рисунок 4);

- отсасывающая труба: 10 точек и более; 70% из них должно находиться в колене;

- неподвижные части для дискового трения: четыре точки и более на участках, обращенных к пробным точкам рабочего колеса;

- вращающиеся части для дискового трения;

- внешняя часть ступицы рабочего колеса: две точки и более, ближе к внешней периферии;

- внешняя часть обода рабочего колеса: две точки и более, ближе к внешней периферии.

Поскольку шероховатость вращающейся части оказывает доминирующее влияние на момент дискового трения, средневзвешенная шероховатость, как указано в следующей формуле, должна использоваться для в формуле (13):

![]() , (13)

, (13)

где - средняя шероховатость, измеренная на вращающейся части;

- средняя шероховатость, измеренная на неподвижной части.

Шероховатость поверхности должна измеряться в том виде, в каком она появляется при реальной эксплуатации. Окрашиваемая поверхность должна быть измерена поверх слоя краски.

Для осевых машин значение шероховатости, указанное в формуле (14), должно использоваться в качестве характерной шероховатости для всех неподвижных деталей.

![]() , (14)

, (14)

5.2.2 Шероховатости модельной и натурной гидромашин

Известно, что на компонентах модельной гидромашины наблюдается высокая однородность качества поверхностей. Если выполняется это условие, будет достаточно от двух до четырех точек замера на поверхности. В случае с повторяющимися поверхностями, например статорными колоннами, направляющими лопатками или лопастями рабочего колеса, рекомендуется провести замеры минимум на двух повторяющихся поверхностях.

В качестве значений шероховатости поверхностей натурной гидромашины необходимо использовать проектные значения шероховатости поверхностей натурной гидромашины, предоставляемые поставщиком. Необходимо провести замеры, когда компоненты турбины собирают на заводе, а также убедиться, что среднее значение измеренной шероховатости каждого компонента равно или меньше проектного значения шероховатости компонента.

5.2.3 Измерение очень шероховатых поверхностей

Для измерения шероховатых поверхностей старых машин должны быть приняты во внимание описанные ниже рекомендации для значений Ra, превышающих 50 мкм, например для сильно ржавых поверхностей.

Значения шероховатости на старых машинах часто выходят за пределы любого существующего диапазона портативных измерителей шероховатости, что затрудняет проведение замеров.

В таких ситуациях один из методов состоит в том, чтобы отлить формы самых характерных мест из соответствующего пластикового материала и измерять шероховатость этих отливок, используя взаимосогласованные методы для определения эквивалентного значения шероховатости Ra.

Другой метод заключается в измерении средней глубины этих поверхностей. Предпочтительно использовать индикатор часового типа, чтобы ускорить измерение. Наконечник измерительного стержня индикатора должен быть острым, с углом приблизительно 30° относительно вертикальной линии. Места измерений должны соответствовать указаниям 5.2.1. Измеренная таким образом средняя глубина шероховатости должна быть разделена на 10, чтобы получить приблизительное эквивалентное значение Ra. При использовании этого метода нет необходимости специально рассматривать поверхности с глубокими пустотами, при условии, что площадь пустот относительно небольшая (менее 10% от общей площади компонента). Если площадь области с глубокими пустотами значительна, то должно быть достигнуто взаимное соглашение о том, как учитывать эти глубокие пустоты.

________________

Следует обратить внимание, что этот коэффициент 10 основан на одном конкретном исследовании старой радиально-осевой турбины, при котором энергетические испытания проводились до и после восстановления статора и направляющего аппарата. Для подтверждения этого фактора необходимы дополнительные исследования.

Также для сильно ржавых и очень шероховатых поверхностей возможно применять сравнительные шаблоны, если достигнута договоренность об их интерпретации и преобразовании в эквивалентное значение Ra.

Следует уделять особое внимание выбору значимых измеренных значений шероховатости. Исходя из текущего уровня знаний считается, что области, имеющие рассеянные глубокие пустоты, не создают столько потерь, сколько указало бы их измеренное значение. Действительно, линии потока над такими областями проходят через пустоты, не доходя до дна, и не создают значительно больших потерь. Поэтому рекомендуется игнорировать участки с углублением больше, чем приблизительно 1,5 мм.

После того как вышеупомянутые утверждения будут приняты во внимание, соотношение между и Ra, описанное формулой (2), может быть предварительно применено в том числе к сильно ржавым поверхностям.

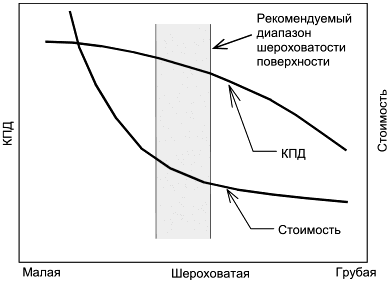

5.3 Диапазон шероховатости поверхностей

Таблица 2 показывает рекомендуемый диапазон значений шероховатости для моделей с целью оптимизировать процедуру пересчета, детально описанную в разделе 8.

Таблица 2 - Рекомендуемый диапазон шероховатостей для модельной гидромашины

Компонент | SP | SV | GV | RU | DT | TR | TS |

| 0,4-1,6 | 0,4-1,6 | 0,2-0,8 | 0,2-0,8 | 0,4-1,6 | 0,4-1,6 | 0,4-1,6 |

Таблицы 3 и 5 показывают минимальные рекомендованные значения шероховатостей для элементов прототипа, ниже которых не ожидается влияние на КПД. Таблицы 4 и 6 показывают максимальные рекомендованные значения шероховатости для элементов новых турбин.

Таблица 3 - Минимальные рекомендуемые шероховатости для новых радиальных или диагональных натурных гидромашин

Удельная гидравлическая энергия E, Дж·кг | ||||||

Шероховатость (мкм) компонента | 300 | 850 | 1400 | 3000 | 8000 | |

Спиральная камера |

|

|

|

|

| |

Статор |

|

|

|

|

| |

Направляющий аппарат |

|

|

|

|

|

|

Рабочее колесо |

|

|

|

|

| |

Отсасывающая труба |

|

|

|

|

| |

Вращающиеся части |

|

|

|

|

| |

Неподвижные части |

|

|

|

|

| |

Необходимы дальнейшие исследования, чтобы лучше понять явления, возникающие с обработкой поверхности, когда машина работает в течение нескольких месяцев. Примечание - Значения шероховатости для промежуточной удельной гидравлической энергии должны быть линейно интерполированы. | ||||||

Таблица 4 - Максимальные рекомендуемые шероховатости для новых радиальных или диагональных натурных гидромашин

Удельная гидравлическая энергия E, Дж·кг | |||

Шероховатость (мкм) компонента |

| >2000 | |

Спиральная камера |

|

| |

Статор |

|

| |

Направляющий аппарат |

|

|

|

Рабочее колесо |

|

| |

Отсасывающая труба |

|

| |

Вращающиеся части |

|

| |

Неподвижные части |

|

| |

|

Рисунок 3 - Зоны шероховатости для поверхностей лопастей радиально-осевой гидромашины

Таблица 5 - Минимальные рекомендуемые шероховатости для новых осевых натурных гидротурбин

Удельная гидравлическая энергия E, Дж·кг | |||||

Шероховатость (мкм) компонента | 30 | 130 | 300 | 600 | |

Спиральная камера |

| 4,0 |

|

| |

Статор |

|

|

|

| |

Направляющий аппарат |

|

|

|

|

|

Рабочее колесо |

|

|

|

| |

Отсасывающая труба |

|

|

|

| |

Необходимы дальнейшие исследования, чтобы лучше понять явления, возникающие с обработкой поверхности, когда машина работает в течение нескольких месяцев. Примечание - Значения шероховатости для промежуточной удельной гидравлической энергии должны быть линейно интерполированы. | |||||

Таблица 6 - Максимальные рекомендуемые шероховатости для новых осевых натурных гидротурбин

Удельная гидравлическая энергия E, Дж·кг | |||

Шероховатость (мкм) компонента |

| >300 | |

Спиральная камера |

|

| |

Статор |

|

| |

Направляющий аппарат |

|

|

|

Рабочее колесо |

|

| |

Отсасывающая труба |

|

| |

|

Рисунок 4 - Зона шероховатости поверхности для лопасти осевой гидромашины

6 Нормированные величины масштабируемых потерь и относящиеся к ним параметры

6.1 Основные положения

В настоящем подразделе представлены значения ![]() и

и , используемые для расчета поправки КПД удельной гидравлической энергии, и такие значения

и

, которые используются для пересчета КПД дискового трения. Они относятся к базовому значению числа Рейнольдса

=7·10

и соответствуют машинам с гладкой поверхностью.

6.2 Коэффициент быстроходности

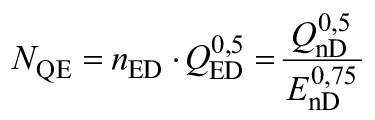

Гидравлическая машина любого типа характеризуется своей быстроходностью в точке максимального КПД, рассчитанного по следующей формуле:

![]() или

или  , (15)

, (15)

где - удельная гидравлическая энергия машины, Дж·кг

;

- расход, проходящий через машину, м

/с;

- частота вращения, с

.

Для обратимых насос-турбин проводят расчет коэффициента быстроходности в каждой точке максимального значения КПД при работе в режиме турбины и в режиме насоса. Данные значения используют как исходные, для определения масштабируемых потерь при работе в турбинном или насосном режиме соответственно.

Во время пересчета сдвиг по удельной гидравлической энергии, объемному расходу и мощности вызывает сдвиг .

Однако эта разница очень мала. Например, изменения на 1% приводят к разнице в КПД менее чем на 0,01%.

Так как коэффициенты быстроходности различных машин разных производителей для одинаковых условий прототипа очень близки, то возможно зафиксировать ![]() ,

, ,

и

заранее в спецификации. Кроме того, для сравнительных модельных испытаний общие значения

![]() ,

, ,

и

должны быть определены и согласованы до того, как будут установлены гарантии КПД.

6.3 Параметры для пересчета КПД удельной гидравлической энергии

6.3.1 Основные положения

После вычисления коэффициента быстроходности коэффициенты ![]() и

и для модели с гладкой поверхностью, требуемые для использования в формуле расчета поправки, могут быть определены посредством уравнений, приведенных в таблицах 4, 5, 6 и 7.

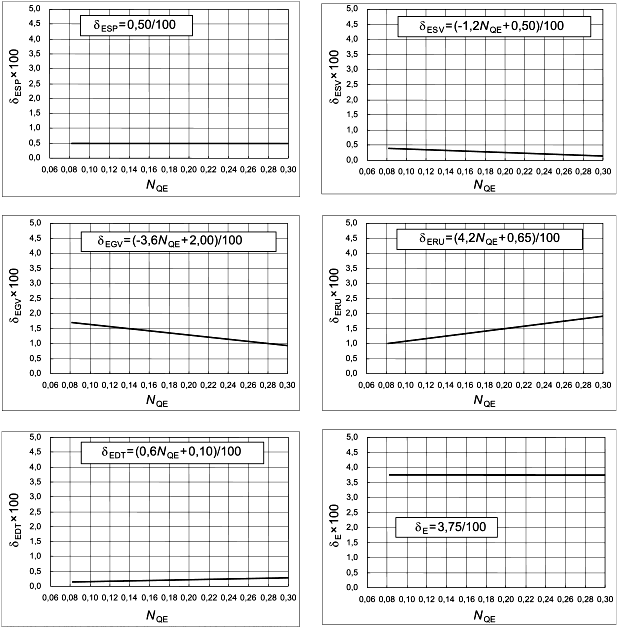

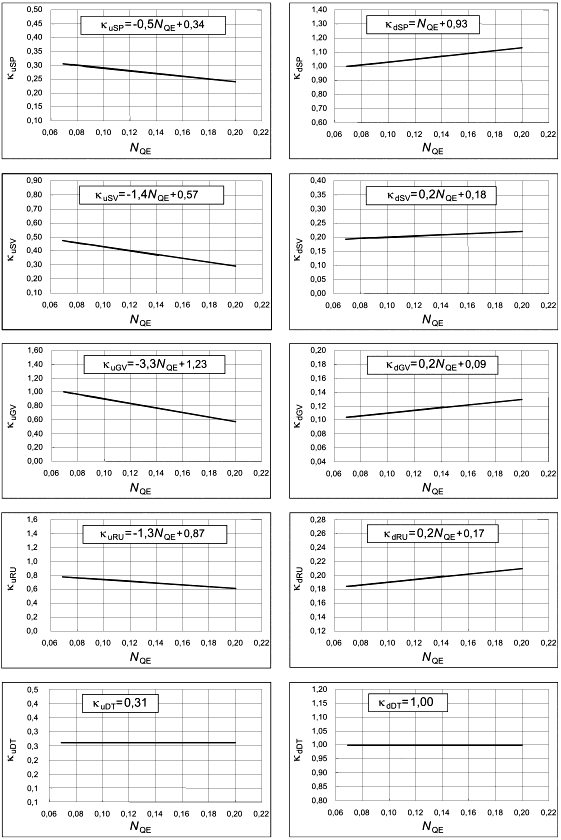

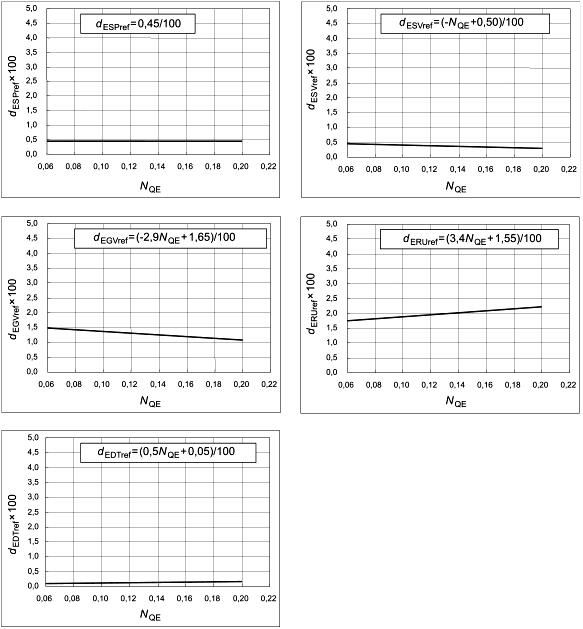

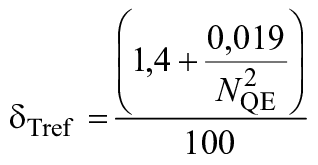

6.3.2 Радиально-осевые турбины

Таблица 7 - Нормализованный индекс масштабируемых потерь ![]() и нормализованный фактор скорости

и нормализованный фактор скорости для радиально-осевых гидромашин

Компонент проточной части |

| |

Спиральная камера |

|

|

Колонны статора |

|

|

Лопатки направляющего аппарата |

|

|

Рабочее колесо |

|

|

Отсасывающая труба |

|

|

Примечание - Вышеприведенные формулы действительны для 0,06 | ||

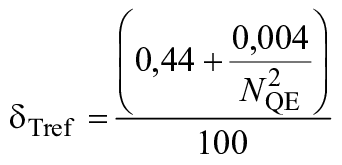

6.3.3 Насос-турбины

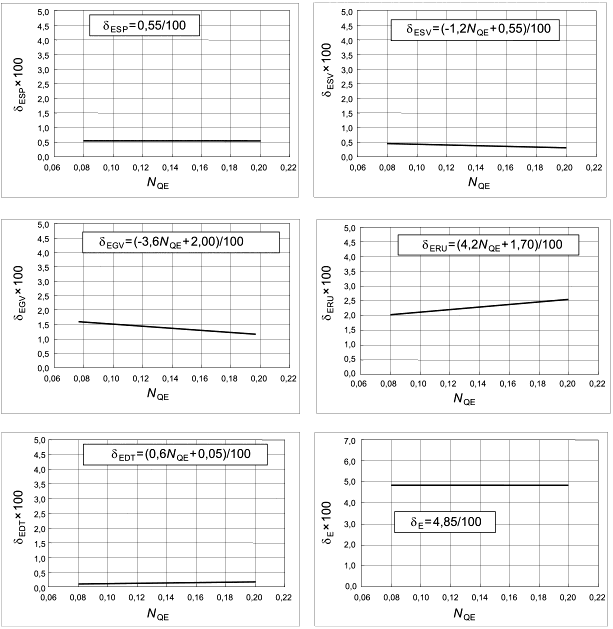

6.3.3.1 Турбинный режим работы

Таблица 8 - Нормализованный индекс масштабируемых потерь ![]() и нормализованный фактор скорости

и нормализованный фактор скорости для насос-турбины в турбинном режиме

Компонент проточной части |

| |

Спиральная камера |

|

|

Колонны статора |

|

|

Лопатки направляющего аппарата |

|

|

Рабочее колесо |

|

|

Отсасывающая труба |

|

|

Примечание - Вышеприведенные формулы действительны для 0,06 | ||

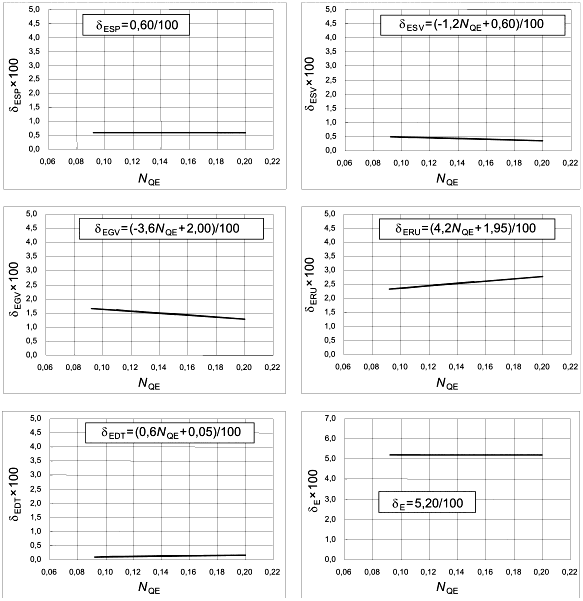

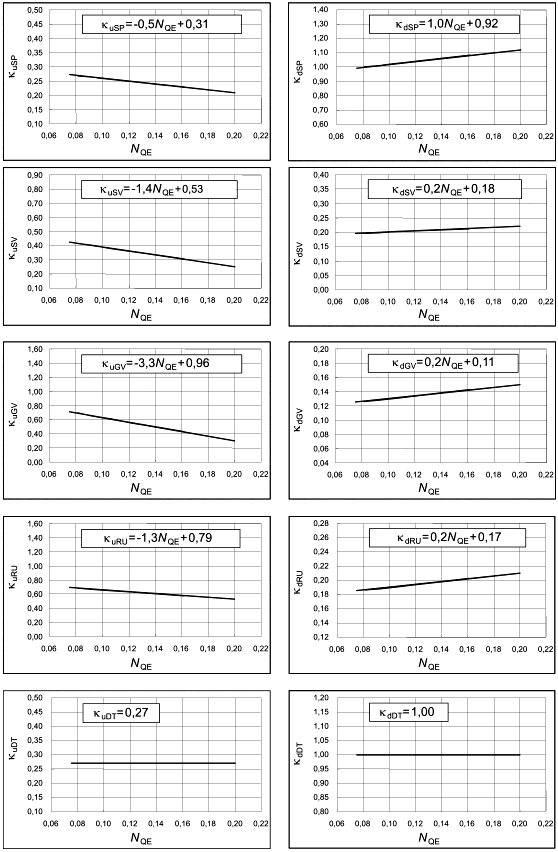

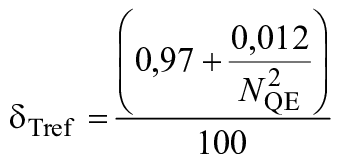

6.3.3.2 Насосный режим работы

Таблица 9 - Нормализованный индекс масштабируемых потерь ![]() и нормализованный фактор скорости

и нормализованный фактор скорости для насос-турбины в насосном режиме

Компонент проточной части |

| |

Спиральная камера |

|

|

Колонны статора |

|

|

Лопатки направляющего аппарата |

|

|

Рабочее колесо |

|

|

Отсасывающая труба |

|

|

Примечание - Вышеприведенные формулы действительны для 0,06 | ||

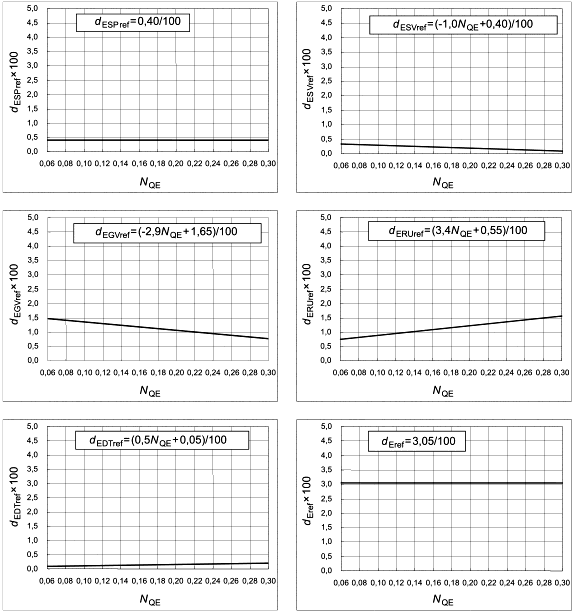

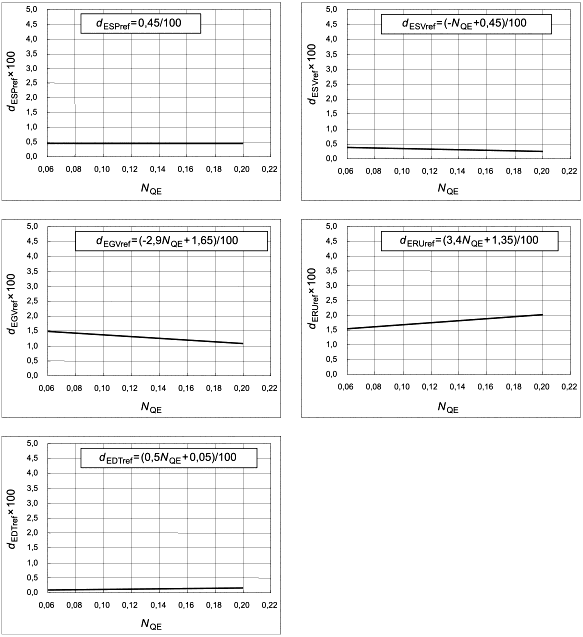

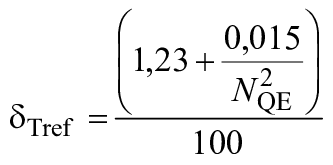

6.3.4 Осевые гидромашины

Таблица 10 - Нормализованный индекс масштабируемых потерь ![]() и нормализованный фактор скорости

и нормализованный фактор скорости для осевых гидромашин

Компонент проточной части |

| |

Рабочее колесо |

|

|

Все неподвижные части |

|

|

Примечание - Вышеприведенные формулы действительны для 0,25 | ||

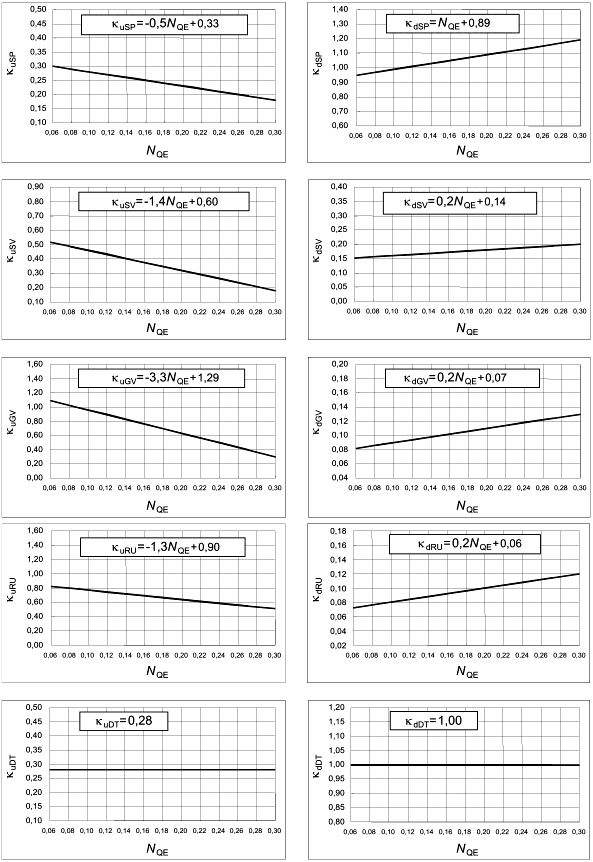

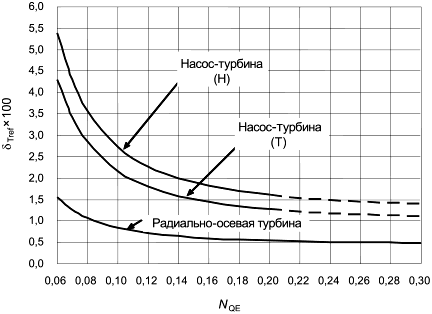

6.4 Параметры для пересчета КПД мощности (дисковое трение)

6.4.1 Радиально-осевые турбины

Для получения и

используются следующие уравнения (см. D.3):

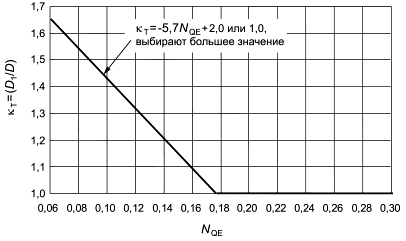

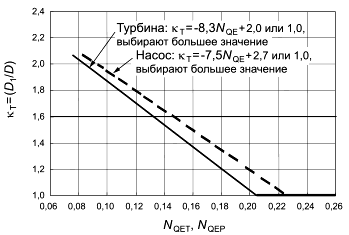

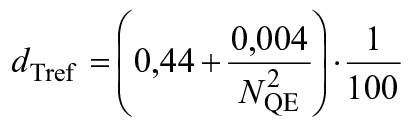

для

для ![]() , (16)

, (16)

![]() или 1,0, используют большее значение. (17)

или 1,0, используют большее значение. (17)

Формула действительна для соответствующего диапазона коэффициента быстроходности. За пределами этого диапазона значения не проверяются. В случае если формулы пересчета применяются к оценке результатов контрактных модельных испытаний, то должно быть заключено предварительное соглашение между заинтересованными сторонами.

6.4.2 Насос-турбины

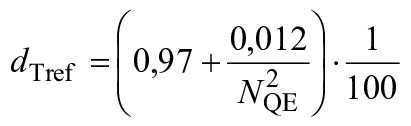

6.4.2.1 Турбинный режим работы

Для получения и

используются следующие уравнения (см. D.3):

для

для ![]() , (18)

, (18)

![]() или 1,0, используют большее значение. (19)

или 1,0, используют большее значение. (19)

Формула действительна для соответствующего диапазона коэффициента быстроходности. За пределами этого диапазона значения не проверяются. В случае если формулы пересчета применяются к оценке результатов контрактных модельных испытаний, то должно быть заключено предварительное соглашение между заинтересованными сторонами.

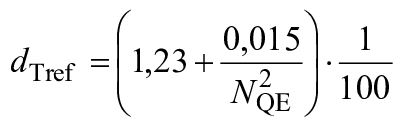

6.4.2.2 Насосный режим работы

Для получения и

используются следующие уравнения (см. D.3):

для

для ![]() , (20)

, (20)

![]() или 1,0, используют большее значение. (21)

или 1,0, используют большее значение. (21)

Формула действительна для соответствующего диапазона коэффициента быстроходности. За пределами этого диапазона значения не проверяются. В случае если формулы пересчета применяются к оценке результатов контрактных модельных испытаний, то должно быть заключено предварительное соглашение между заинтересованными сторонами.

6.4.3 Осевые машины

Трение на втулке рабочего колеса осевых машин вызывает незначительные потери по сравнению с гидравлическими потерями. Поэтому для осевых машин принимается равным 0.

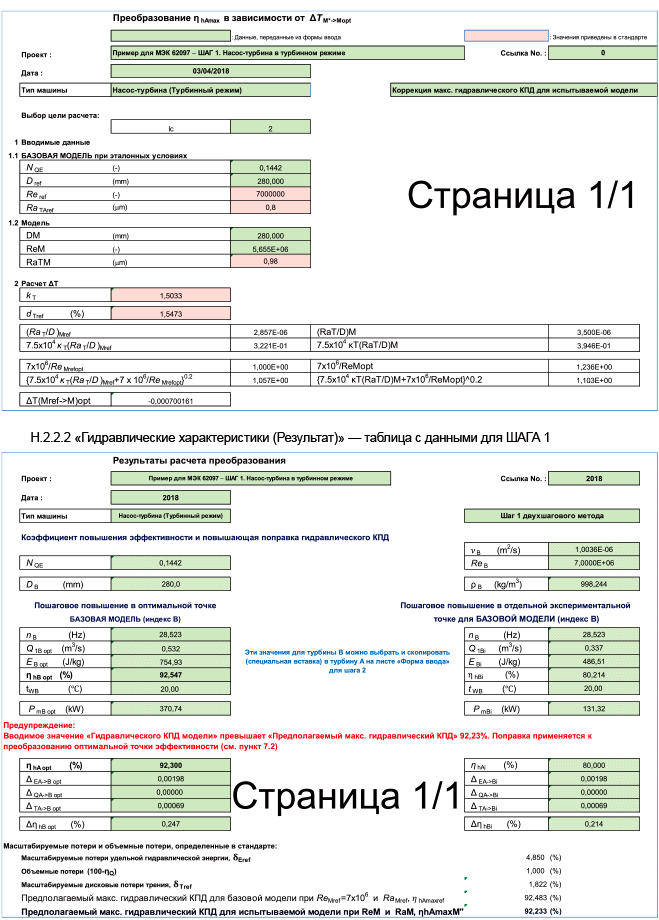

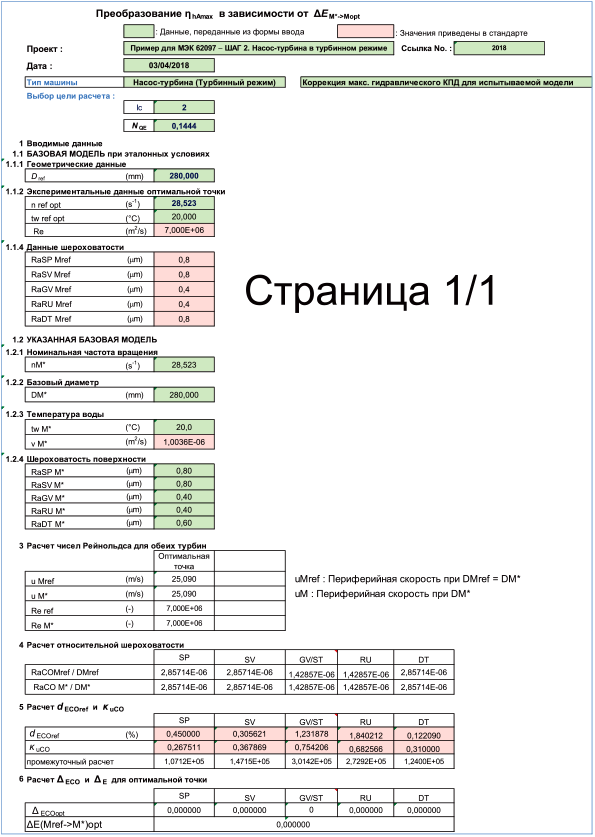

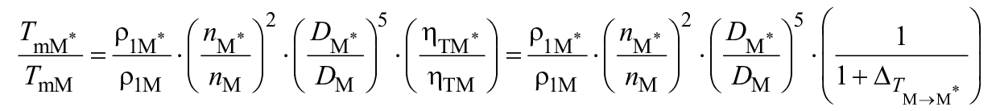

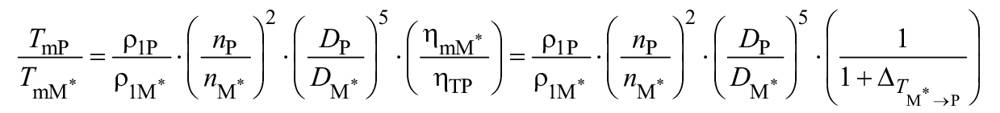

7 Пересчет на натурную гидромашину

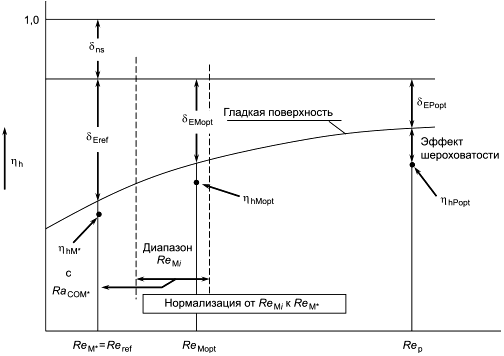

7.1 Основные положения

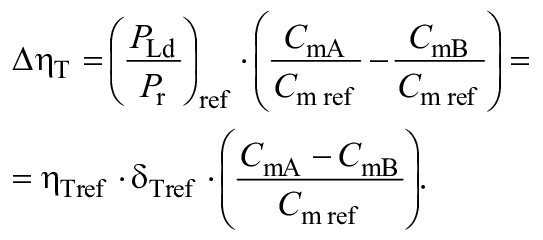

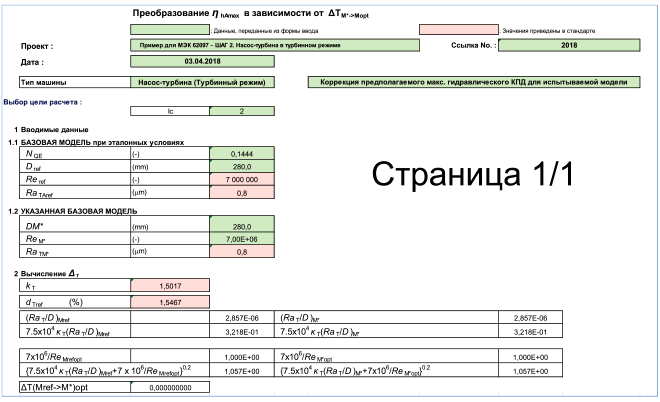

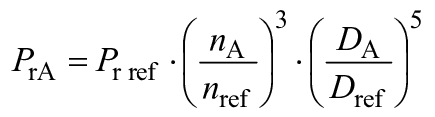

Существуют два альтернативных метода для преобразования рабочих характеристик модельной гидромашины в рабочие характеристики натурной гидромашины. Первый - "одноступенчатый метод", при котором рабочие характеристики модели в оптимальной точке пересчитываются в рабочие характеристики натурной турбины в оптимальной точке (MP). Другой - "двухступенчатый метод". При этом методе рабочие характеристики, полученные при разных значениях числа Рейнольдса, сначала пересчитываются в рабочие характеристики базовой модели, описанной определенным значением числа Рейнольдса (

) и шероховатостью (

![]() ) в соответствии с рисунком 5. Этот процесс (M

) в соответствии с рисунком 5. Этот процесс (MM*) называется "нормализацией". Затем, после нормализации, рабочие характеристики базовой модели пересчитываются в рабочие характеристики натурной гидромашины (M*

P).

|

Рисунок 5 - Нормализация данных испытаний от до

и от

до

Представленная в настоящем стандарте нормализация предполагает:

- число Рейнольдса базовой модели равно базовому числу Рейнольдса

=7·10

;

- значения шероховатости поверхности базовой модели ![]() равны базовым значениям

равны базовым значениям ![]() , представленным в таблице 12.

, представленным в таблице 12.

Процедуры вычислений подробно описаны в разделе 8. Метод двухступенчатого пересчета должен применяться, как стандартный для контрактных модельных испытаний.

Хотя эти два метода дают слегка отличающиеся значения пересчета, "одноступенчатый метод" может использоваться ориентировочно для проверки пересчета рабочих характеристик только в оптимальной точке.

Дальнейшие исследования позволят уточнить процесс нормализации при любых значениях Рейнольдса и шероховатости.

Пересчет гидравлических рабочих характеристик каждой индивидуальной i-й точки испытаний (индивидуальные значения для ![]() ,

, ![]() ,

, ![]() и постоянные значения для совокупности точек для

и постоянные значения для совокупности точек для ![]() ,

, ![]() ,

, ![]() ) рассчитаны для гидравлически схожих условий работы с использованием формул (22)-(33):

) рассчитаны для гидравлически схожих условий работы с использованием формул (22)-(33):

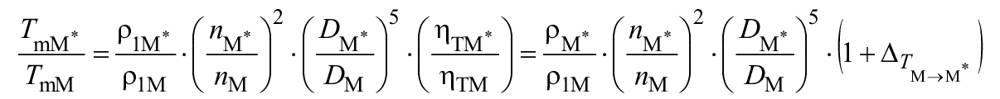

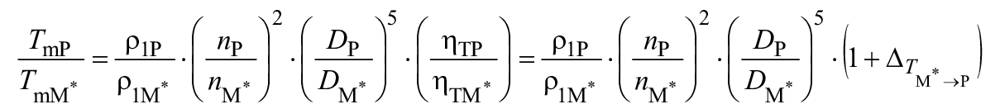

- от испытанной модели к базовой модели (шаг 1, где турбина A - это M, а турбина B - это M*)

- и от базовой модели к натурной гидромашине (шаг 2, где турбина A - это M* и турбина B - это P).

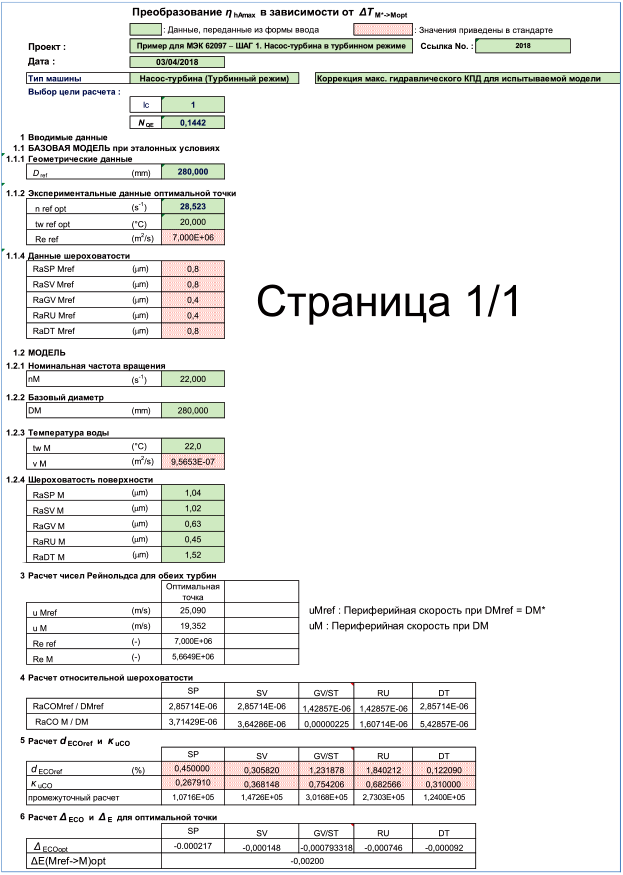

7.2 Предполагаемый максимальный гидравлический КПД

Предполагаемый максимальный гидравлический КПД ![]() определяется как КПД идеальной модели при указанном значении числа Рейнольдса и гладкой поверхности без каких-либо гидравлических кинетических потерь, кроме потерь на трение и протечек.

определяется как КПД идеальной модели при указанном значении числа Рейнольдса и гладкой поверхности без каких-либо гидравлических кинетических потерь, кроме потерь на трение и протечек.

В настоящем стандарте предполагаемый максимальный гидравлический КПД модели ![]() определен при базовых условиях (

определен при базовых условиях ( и

![]() ).

).

Это выражается следующим образом:

![]() ,

,

где - базовые масштабируемые потери гидравлической энергии (см. B.3.2 для радиально-осевых турбин, B.3.3 для насос-турбин и C.6 для осевых турбин);

- базовые масштабируемые дисковые потери (см. D.3.1);

- объемный КПД. Только для расчета

![]() равен 0,99 для радиальных машин и равен 1,00 для осевых машин.

равен 0,99 для радиальных машин и равен 1,00 для осевых машин.

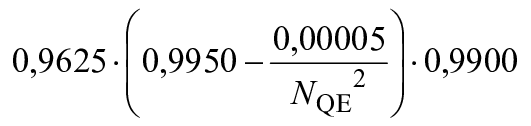

Далее ![]() рассчитывается согласно таблице 11.

рассчитывается согласно таблице 11.

Таблица 11- Расчет ![]()

|

|

| ||||

Осевая турбина | 0,0450 | 0,9550 | 0,0000 | 1,0000 | 1,0000 | 0,9550·1,0000·1,0000 |

Радиально-осевая турбина | 0,0375 | 0,9625 |

|

| 0,9900 |

|

Насос-турбина (турбинный режим) | 0,0485 | 0,9515 |

|

| 0,9900 |

|

Насос-турбина (насосный режим) | 0,0520 | 0,9480 |

|

| 0,9900 |

|

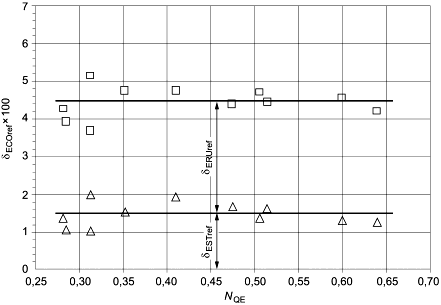

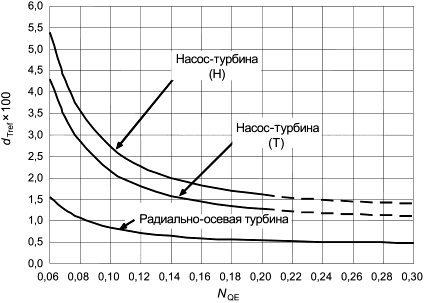

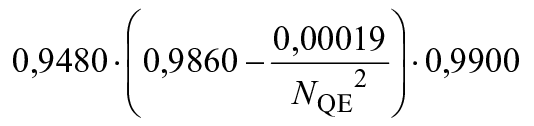

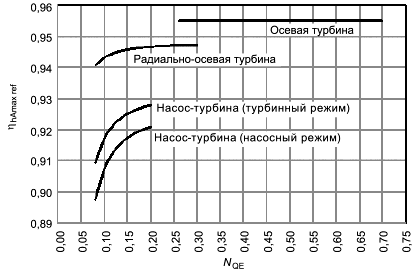

Значения ![]() в зависимости от коэффициента быстроходности представлены на рисунке 6.

в зависимости от коэффициента быстроходности представлены на рисунке 6.

|

Рисунок 6 - Базовый предполагаемый максимальный гидравлический КПД

Его значение должно быть преобразовано в условия точки оптимального КПД ( и

![]() ), т.е. в

), т.е. в ![]() до сравнения с

до сравнения с ![]() .

.

Если на модели достигнуто значение оптимального КПД выше, чем ![]() , значит, потери на трение ниже стандартных значений.

, значит, потери на трение ниже стандартных значений.

В таком случае стандартизированные компоненты потерь, предусмотренные этим стандартом (![]() ,

, ,

![]() ), равномерно уменьшаются путем умножения их на коэффициент

), равномерно уменьшаются путем умножения их на коэффициент , определяемый следующим образом:

![]() .

.

Оптимальный КПД должен быть проверен при значении числа Рейнольдса, близком к значению окружающих точек на универсальной характеристике.

7.3 Гидравлический КПД

Гидравлический КПД натурной гидравлической машины может быть рассчитан с помощью следующей формулы:

, (22)

, (22)

.

.

Математическое преобразование приводит к множителям ![]() и

и ![]() . Отбрасывание членов второго и более высокого порядков дает незначительное отклонение от точной формулы:

. Отбрасывание членов второго и более высокого порядков дает незначительное отклонение от точной формулы:

![]() ,

,

(23)

.

.

В случае осевых гидромашин с геометрически подобными зазорами ![]() . Тогда приведенная выше формула принимает упрощенный вид:

. Тогда приведенная выше формула принимает упрощенный вид:

![]() ,

,

(24)

![]()

или

![]() ,

,

(25)

.

.

7.4 Удельная гидравлическая энергия

7.4.1 Турбинный режим

В гидравлически подобных условиях удельная гидравлическая энергия преобразуется посредством следующих уравнений:

,

,

(26)

.

.

7.4.2 Насосный режим

В гидравлически подобных условиях удельная гидравлическая энергия преобразуется посредством следующих уравнений:

,

,

(27)

.

.

7.5 Расход

7.5.1 Турбинный режим

В гидравлически подобных условиях удельная гидравлическая энергия преобразуется посредством следующих уравнений:

,

,

(28)

.

.

7.5.2 Насосный режим

В гидравлически подобных условиях удельная гидравлическая энергия преобразуется посредством следующих уравнений:

,

,

(29)

.

.

7.6 Крутящий момент

7.6.1 Турбинный режим

В гидравлически подобных условиях удельная гидравлическая энергия преобразуется посредством следующих уравнений:

,

,

(30)

.

.

7.6.2 Насосный режим

В гидравлически подобных условиях удельная гидравлическая энергия преобразуется посредством следующих уравнений:

,

,

(31)

.

.

7.7 Мощность

7.7.1 Турбинный режим

При гидравлически подобных условиях мощность преобразуется по следующим уравнениям:

![]() ,

,

где - плотность воды базовой модели, рассчитанная при

![]() =101325 Па и температуре воды

=101325 Па и температуре воды =20°С.

Далее ![]() . (32)

. (32)

7.7.2 Насосный режим

При гидравлически подобных условиях мощность преобразуется по следующим уравнениям:

![]() ,

,

где - плотность воды базовой модели, рассчитанная при

![]() =101325 Па и температуре воды

=101325 Па и температуре воды =20°С.

Далее ![]() . (33)

. (33)

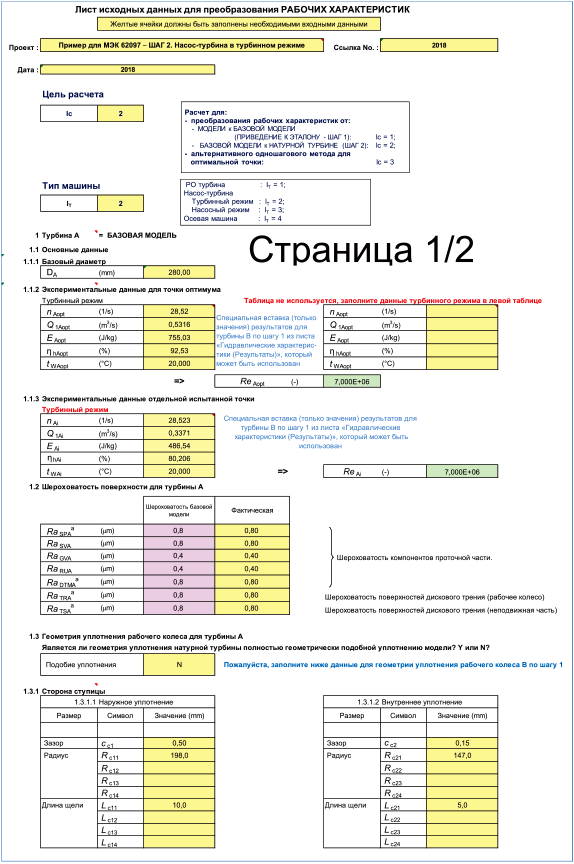

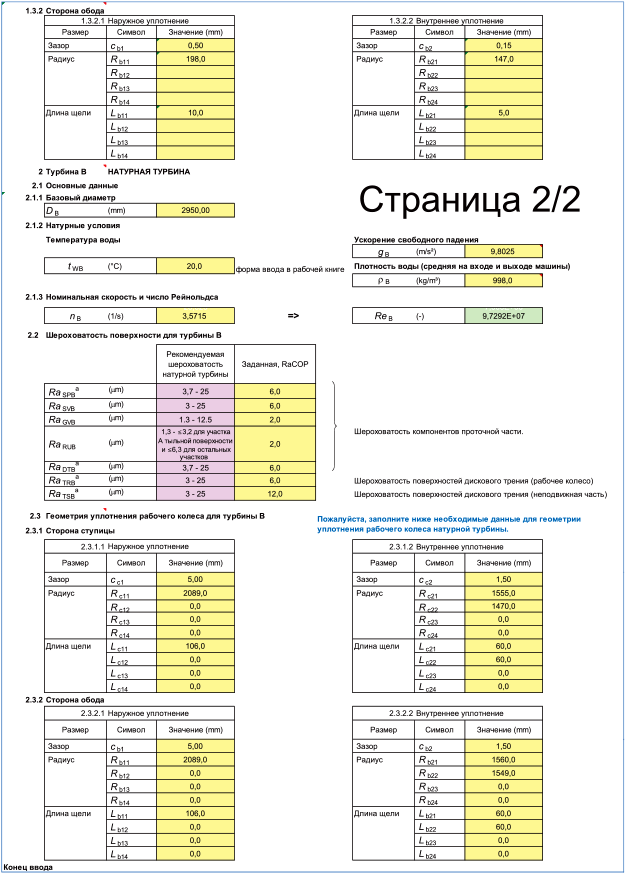

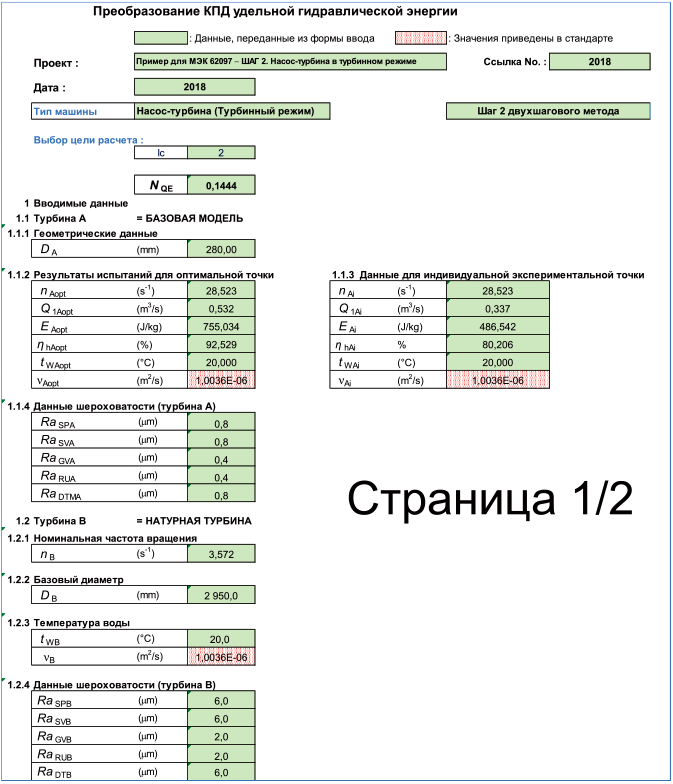

8 Процедура расчета

8.1 Основные положения

Используя методы измерения, описанные в МЭК 60193, для каждой режимной точки получают абсолютные данные испытаний модели, такие как ,

,

,

,

,

и т.д. С помощью дополнительных абсолютных данных модели и прототипа, таких как

,

, g и

, можно рассчитать соответствующие данные о производительности натурной гидромашины.

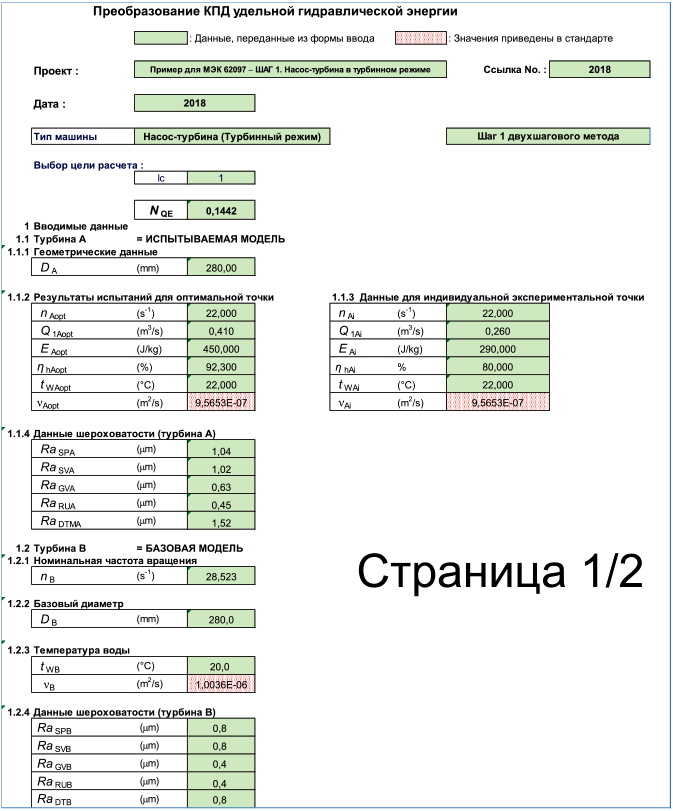

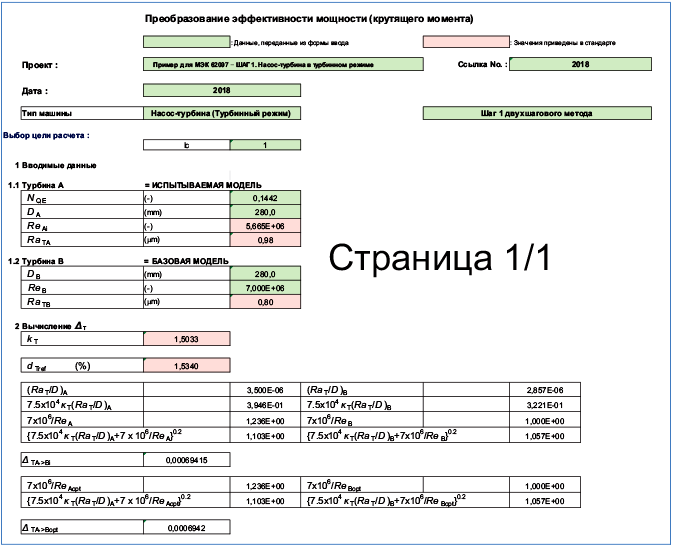

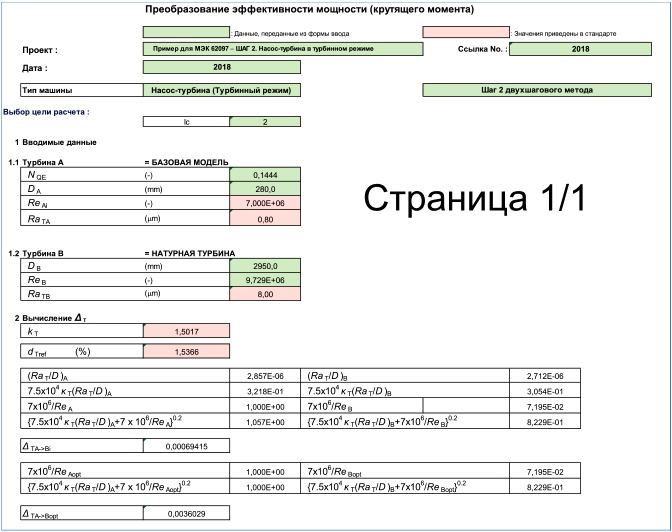

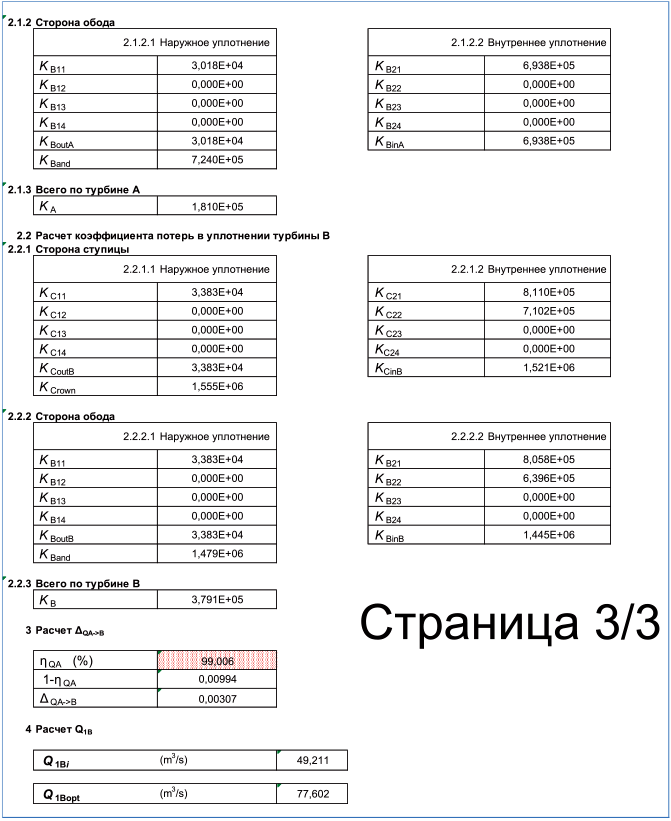

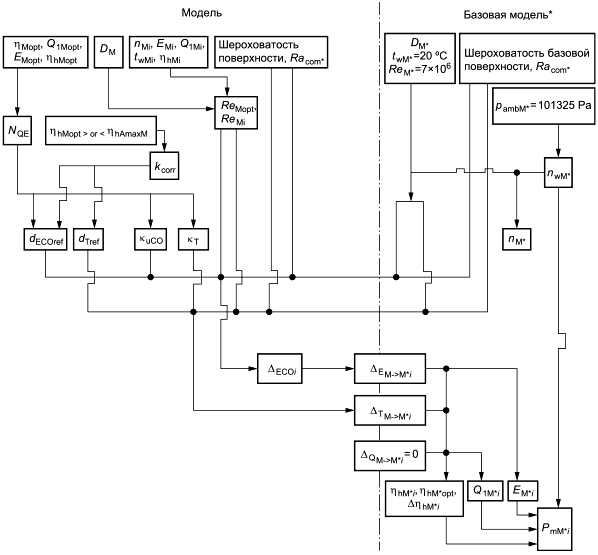

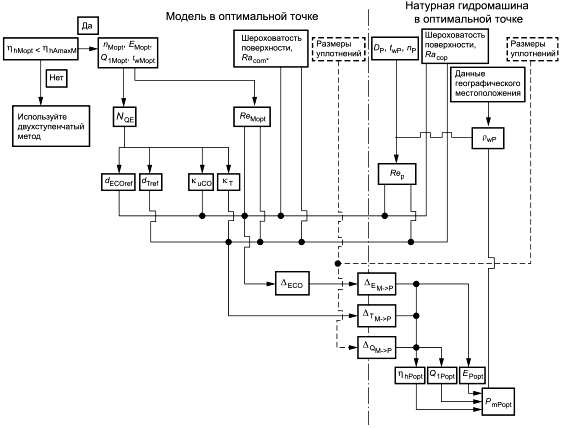

Прилагаемые блок-схемы (рисунки 7, 8 и 9) представляют всю процедуру, начиная с расчета коэффициента быстроходности и заканчивая расчетом данных рабочих характеристик натурной турбины, как описывается в приложении F.

Два метода описаны:

- "двухступенчатый" (см. рисунки 7 и 8), являющийся рекомендованным способом;

- "одноступенчатый" (см. рисунок 9) для оптимальной точки.

Процедура расчета подразумевает изменение удельной гидравлической энергии и мощности на всей универсальной характеристике. Чтобы получить результаты натурной турбины при заданной удельной гидравлической энергии и выходной/входной мощности, необходимо точно интерполировать между точками пересчитанных значений натуры, рассчитанными по измеренным точкам нормализованной модели.

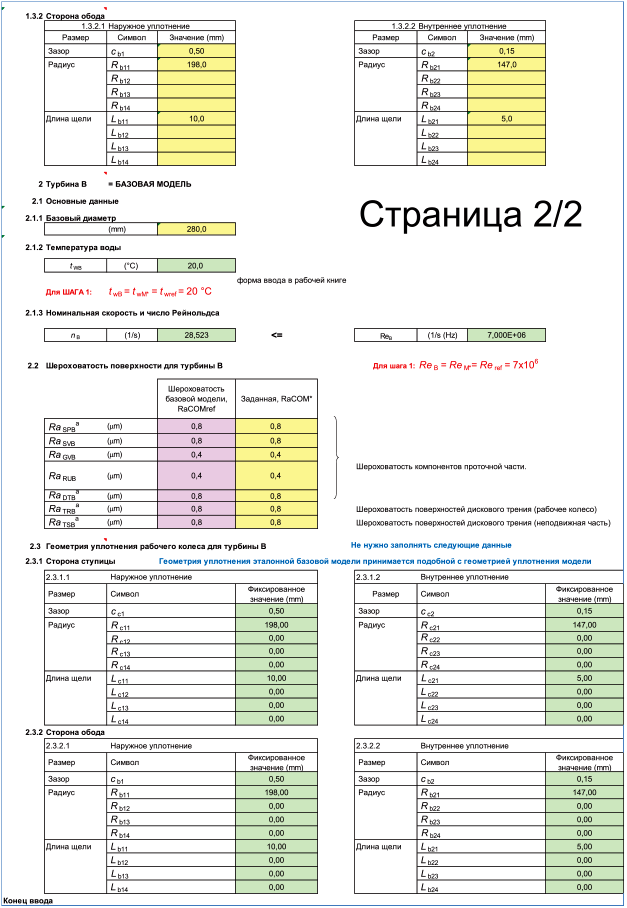

8.2 Базовая модель

В течение испытаний трудно поддерживать значение числа Рейнольдса неизменным для всех режимов всего диапазона испытаний. Далее необходимо привести данные всех испытанных режимов к базовой модели. Этот процесс преобразования индивидуальных значений к базовым условиям определен как "нормализация данных испытаний".

Следующие базовые условия должны применяться к базовой модели. Таким образом:

Число Рейнольдса: |

|

Температура воды в модели: |

|

Атмосферное давление: |

|

Шероховатость поверхности: |

|

Наложенные геометрически подобные уплотнения с испытанной моделью.

Таблица 12 - Базовая шероховатость базовой модели ![]()

Компонент | SP | SV | GV | RU | DT | TR | TS |

| 0,8 | 0,8 | 0,4 | 0,4 | 0,8 | 0,8 | 0,8 |

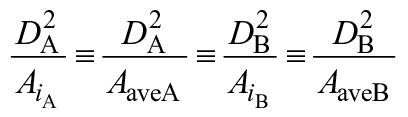

8.3 Сравнение различных моделей

При сравнении различных моделей уникальный диаметр базовой модели должен быть установлен в соответствии с условиями, указанными в 8.2.

В случае отсутствия подобия уплотнений между моделями рекомендуется использовать двухступенчатый метод:

- первый шаг: от каждой испытанной модели к базовой модели без коррекции геометрического уплотнения;

- второй шаг: от базовой модели к модели с указанными уплотнениями. Геометрия уплотнений рабочего колеса относится к указанному диаметру.

8.4 Процедура нормализации данных испытаний: шаг 1

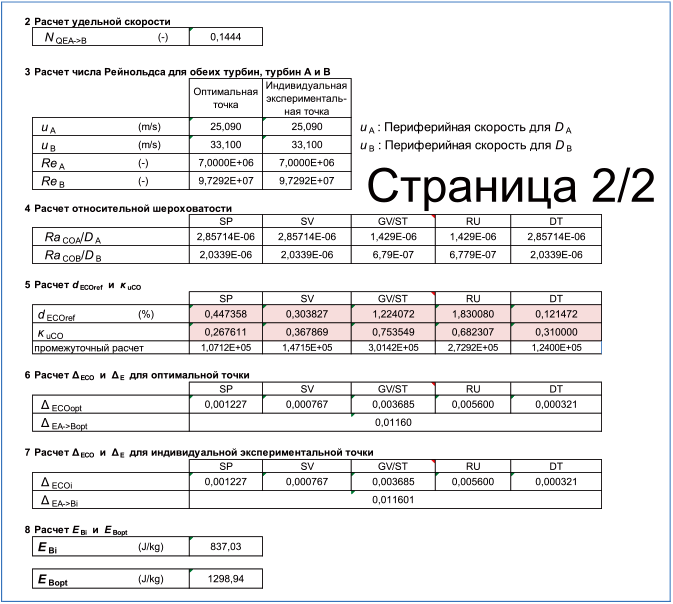

Для того чтобы преобразовать индивидуальные значения данных испытаний i в значения при базовых условиях, пересчет КПД должен выполняться по следующей процедуре (см. рисунок 7):

- расчет коэффициента быстроходности в точке оптимального КПД по формуле (15);

- сравнение оптимального КПД по испытаниям ![]() с предполагаемым максимальным КПД, преобразованным в условия оптимального КПД модели

с предполагаемым максимальным КПД, преобразованным в условия оптимального КПД модели ![]() ;

;

- расчет индекса масштабируемых потерь ![]() и индекса скорости

и индекса скорости каждого компонента проточной части в точке максимального КПД (см. 6.3);

- расчет индекса масштабируемых дисковых потерь и размерного индекса дисковых потерь

в точке максимального КПД (см. 6.4);

- спецификация и определение модельной шероховатости для модели и базовой модели, выраженной ![]() (см. 5.2.2) и

(см. 5.2.2) и ![]() (см. 8.2) каждого компонента;

(см. 8.2) каждого компонента;

- определение геометрических размеров уплотнений, если они не геометрически подобные (см. приложение F);

- расчет значений индивидуальных поправок:

![]() : формулы (8) и (10);

: формулы (8) и (10);

![]() : формула (12);

: формула (12);

- расчет рабочих характеристик базовой модели по формулам (22)-(33).

Шаг 1. Расчет коэффициента быстроходности |

|

Рисунок 7 - Процедура расчета "Двухшаговый метод". Первый шаг - от модельной гидромашины к базовой модельной гидромашине

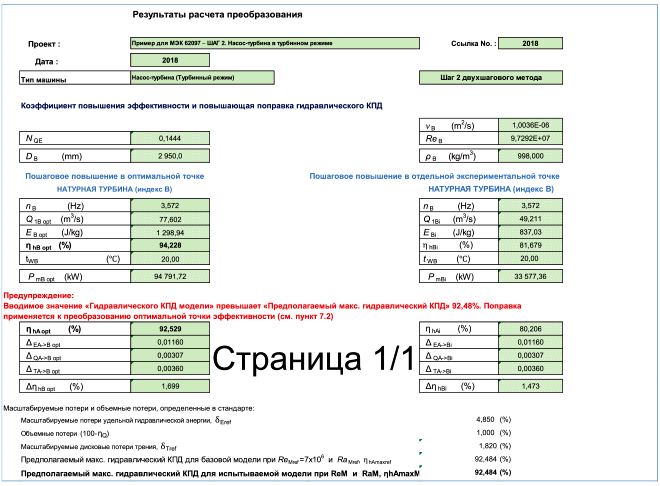

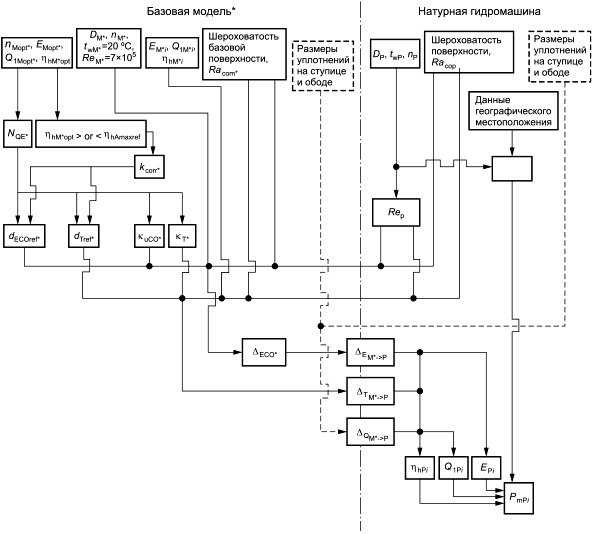

8.5 Процедура пересчета на натурную гидромашину: шаг 2

Для пересчета данных при базовых условиях на условия прототипа пересчет КПД должен быть выполнен по следующей процедуре (см. рисунок 8):

- расчет коэффициента быстроходности в точке оптимального КПД по формуле (15);

- сравнение базового оптимального КПД ![]() с базовым предполагаемым максимальным гидравлическим КПД

с базовым предполагаемым максимальным гидравлическим КПД ![]() ;

;

- расчет индекса масштабируемых потерь ![]() и индекса скорости

и индекса скорости ![]() каждого компонента проточной части в точке оптимального КПД (см. 6.3);

каждого компонента проточной части в точке оптимального КПД (см. 6.3);

- расчет индекса масштабируемых дисковых потерь и размерного индекса дисковых потерь

в точке оптимального КПД (см. 6.4);

- определение шероховатости прототипа, выраженной ![]() каждого компонента (см. 5.2.2);

каждого компонента (см. 5.2.2);

- определение геометрических размеров уплотнений, если они не геометрически подобные (см. приложение F);

- расчет значений индивидуальных поправок:

![]() : формулы (8) и (10);

: формулы (8) и (10);

![]() : формула (11);

: формула (11);

![]() : формула (12);

: формула (12);

- расчет рабочих характеристик натурной гидромашины по формулам (22)-(33).

Шаг 1. Определение коэффициента быстроходности |

|

Рисунок 8 - Процедура расчета "Двухшаговый метод". Второй шаг - от базовой модельной гидромашины к натурной гидромашине

8.6 Альтернативный одношаговый метод для оптимальной точки

Для пересчета данных в точке оптимального КПД на условия прототипа пересчет КПД должен быть выполнен по следующей процедуре (см. рисунок 9):

- расчет коэффициента быстроходности в точке оптимального КПД по формуле (15);

- сравнение точки оптимального КПД по испытаниям ![]() с предполагаемым максимальным КПД, преобразованным в условия оптимального КПД модели

с предполагаемым максимальным КПД, преобразованным в условия оптимального КПД модели ![]() . Если значение

. Если значение ![]() выше, чем

выше, чем ![]() , то этот альтернативный метод не может быть применен. Следует использовать двухступенчатый метод;

, то этот альтернативный метод не может быть применен. Следует использовать двухступенчатый метод;

- расчет индекса масштабируемых потерь ![]() и индекса скорости

и индекса скорости каждого компонента проточной части в точке оптимального КПД (см. 6.3);

- расчет индекса масштабируемых дисковых потерь и размерного индекса дисковых потерь

в точке оптимального КПД (см. 6.4);

- определение модельной шероховатости, выраженной ![]() , и шероховатости натурной гидромашины, выраженной

, и шероховатости натурной гидромашины, выраженной ![]() каждого компонента (см. 5.2.2);

каждого компонента (см. 5.2.2);

- определение геометрических размеров уплотнений, если они не геометрически подобные (см. приложение F);

- расчет значений индивидуальных поправок:

![]() : формулы (8) и (10);

: формулы (8) и (10);

![]() : формула (11);

: формула (11);

![]() : формулы (12);

: формулы (12);

- расчет рабочих характеристик натурной гидромашины по формулам (22)-(33).

Шаг 1. Расчет стандартизированного коэффициента быстроходности |

|

Рисунок 9 - Процедура: альтернативный одношаговый метод для пересчета оптимальной точки с модельной гидромашины на натурную гидромашину

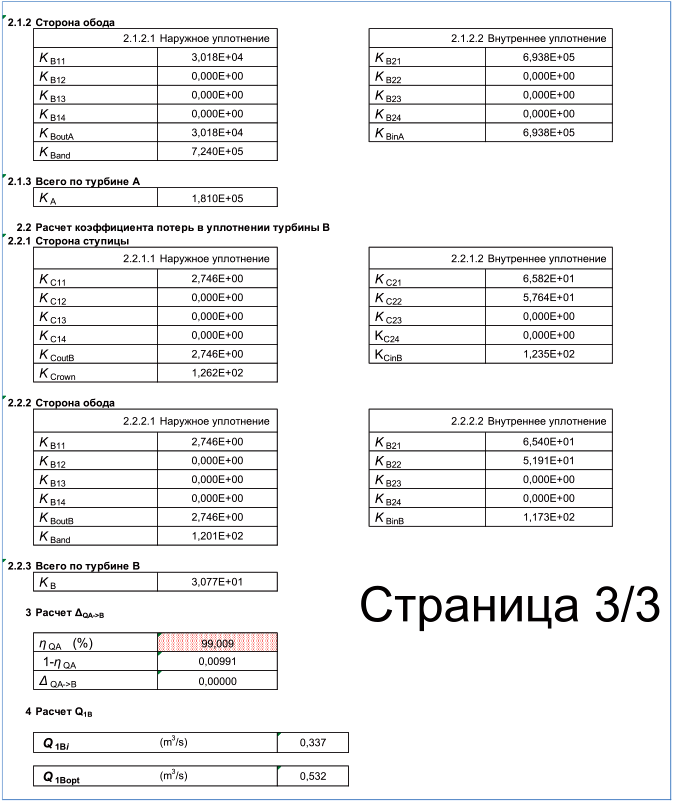

8.7 Необходимые исходные данные

Необходимые исходные данные для расчета рабочих характеристик натурной гидромашины представлены в таблице 13.

Таблица 13 - Необходимые исходные данные для расчета рабочих характеристик натурной гидромашины

Двухступенчатый метод | Модель | Базовая модель | Прототип | Комментарии | ||

Данные режима работы | Базовый диаметр | |||||

в оптимальной точке | Частота вращения | - |

| |||

Расход |

| - | - | |||

Удельная гидравлическая энергия |

| - | - | |||

Гидравлический КПД |

| - | - | |||

Температура воды |

|

| | |||

Данные режима работы | Частота вращения | - |

| |||

Расход | - | - | ||||

Удельная гидравлическая энергия | - | - | или | |||

Гидравлический КПД | - | - | ||||

Температура воды | |

| ||||

Число Рейнольдса | - |

| - | |||

Физические величины | Ускорение свободного падения | - | - | Можно рассчитать по широте и высоте центра турбины | ||

Плотность воды (средняя на входе и выходе машины) | - | - | Можно рассчитать по уровням верхнего и нижнего бьефов и температуре воды прототипа | |||

Данные для переноса | Шероховатость | Спиральная камера |

|

|

| |

Колонны статора |

|

|

| |||

Лопатки направляющего аппарата |

|

|

| |||

Лопасти рабочего колеса |

|

|

| |||

Отсасывающая труба |

|

|

| |||

Данные для пересчета | Шероховатость | Внешняя поверхность рабочего колеса |

|

|

| |

Стационарные части, обращенные к рабочему колесу |

|

|

| |||

Указанные размеры необходимы, только если уплотнения рабочего колеса геометрически не подобны натурным. | ||||||

Данные для корректировки | Зазоры в уплотнениях |

| Внешнее уплотнение со стороны ступицы | |||

(в случае, если |

| Внутреннее уплотнение со стороны ступицы | ||||

геометрия уплотнения |

| Внешнее уплотнение со стороны обода | ||||

рабочего колеса отличается) |

| Внутреннее уплотнение со стороны обода | ||||

Радиус уплотнений |

| Внешнее уплотнение со стороны ступицы | ||||

| Внутреннее уплотнение со стороны ступицы | |||||

|

| Внешнее уплотнение со стороны обода | ||||

|

| Внутреннее уплотнение со стороны обода | ||||

Длина уплотнений |

| Внешнее уплотнение со стороны ступицы | ||||

| Внутреннее уплотнение со стороны ступицы | |||||

| Внешнее уплотнение со стороны обода | |||||

| Внутреннее уплотнение со стороны обода | |||||

Приложение A

(справочное)

Основные формулы и их приближенные выражения

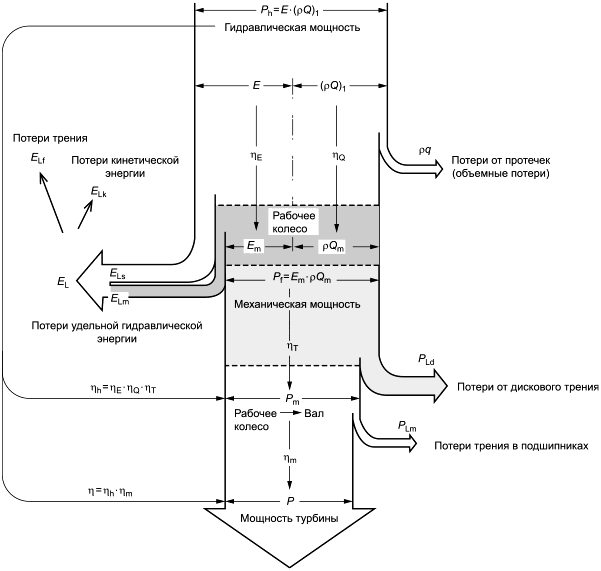

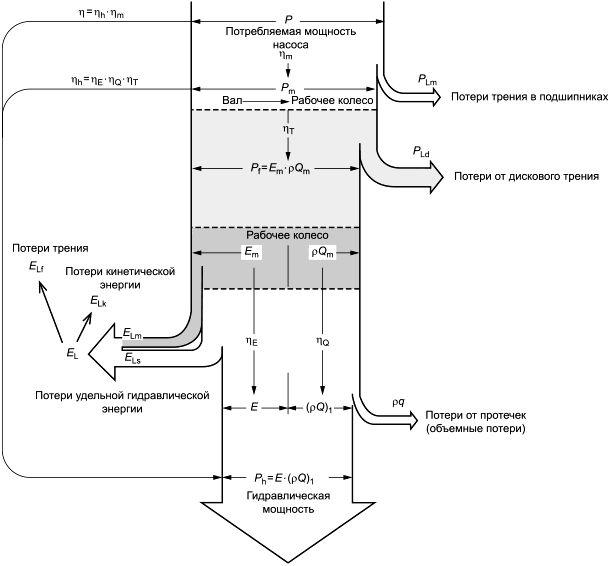

A.1 Основная концепция структуры потерь и масштабный эффект

A.1.1 Основные положения

Формулы расчета масштабного эффекта, указанные в настоящем стандарте, получены на следующей основе.

A.1.2 Структура потерь и составляющие КПД

Как показано на рисунках A.1 и A.2, потери в гидравлических машинах классифицируются на основании четырех составляющих потерь (см. МЭК 60193, [7], [9]).

Они включают в себя:

- потери удельной гидравлической энергии: ;

- потери от протечек: q;

- дисковые потери трения: ;

- потери трения в подшипниках: .

В соответствии с каждым типом потерь выделяют следующие составляющие эффективности (КПД):

- КПД удельной гидравлической энергии: ;

- объемный КПД: ;

- КПД дискового трения: ;

- механический КПД: .

|

Рисунок A.1 - Диаграмма потока энергии для турбины

|

Рисунок A.2 - Диаграмма потока энергии для насоса

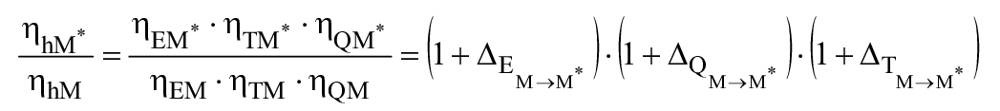

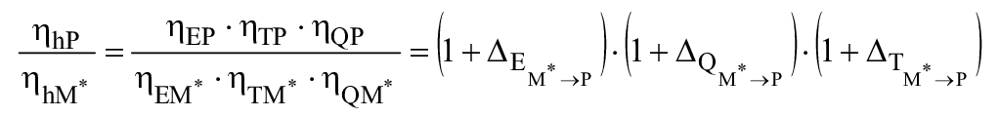

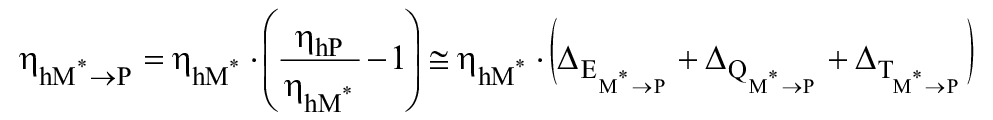

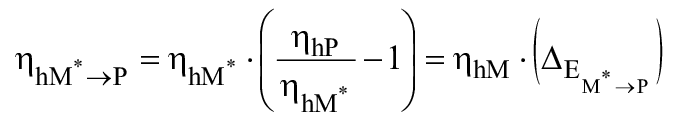

Отношение ![]() (для турбины) или

(для турбины) или ![]() (для насоса) определяет гидравлический КПД

(для насоса) определяет гидравлический КПД , выраженный как произведение

,

и

.

В настоящем стандарте масштабный эффект рассматривается с точки зрения гидравлического коэффициента полезного действия , при этом механический коэффициент полезного действия

в настоящем стандарте не учитывается.

A.1.3 Подобный режим работы

Подобные условия работы рабочего колеса между турбиной A и турбиной B достигаются при условии подобных треугольников скоростей на входе и выходе рабочего колеса. Однако подобие треугольников скоростей на входе и выходе невозможно поддерживать одновременно из-за масштабного эффекта потока внутри рабочего колеса. Если сохраняется подобие треугольников скоростей на стороне высокого давления рабочего колеса, отклонение треугольника скоростей на стороне низкого давления очень незначительно и не оказывает существенного влияния на его производительность. В настоящем стандарте считается, что подобные условия работы между турбиной A и турбиной B достигаются, когда сохраняется подобие треугольника скоростей на стороне высокого давления рабочего колеса [1]. Тогда параметры производительности рабочего колеса ,

и

можно преобразовывать в соответствии с законом подобия, как показано ниже, без каких-либо поправок на масштабный эффект.

,

,  и

и  . (A.1)

. (A.1)

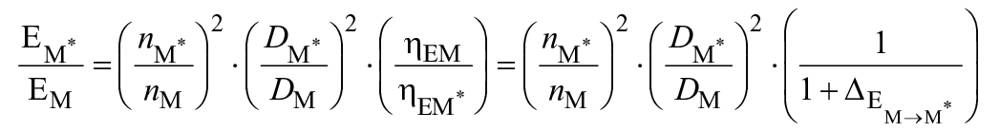

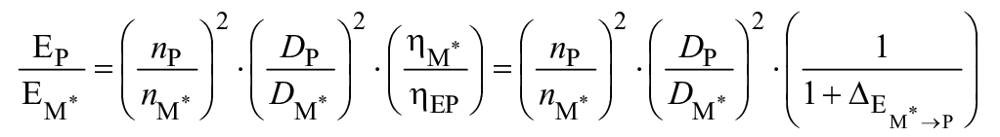

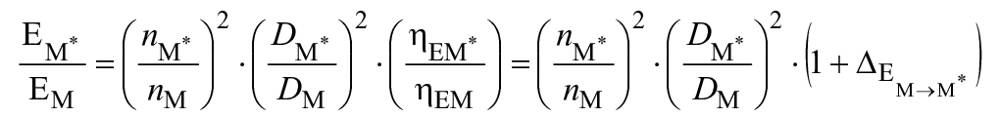

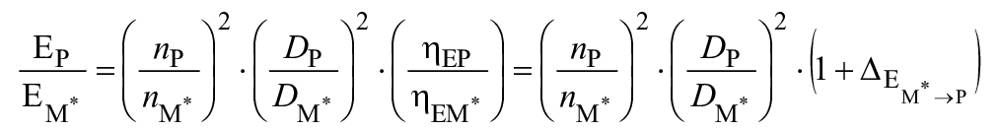

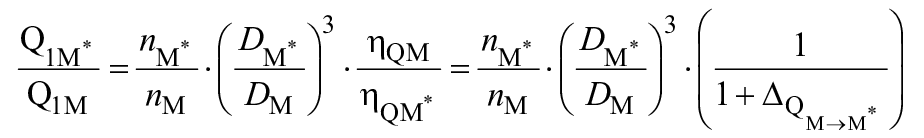

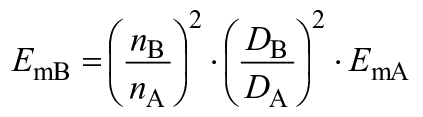

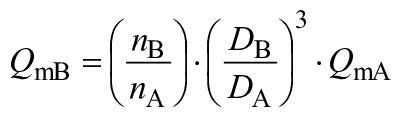

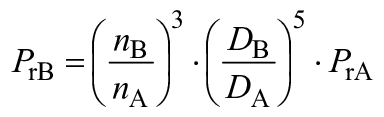

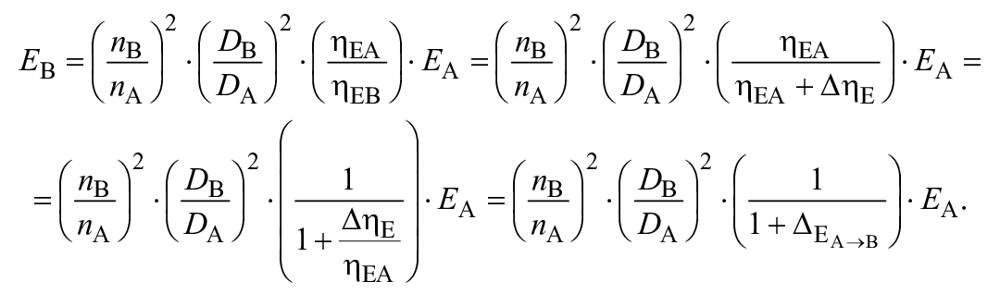

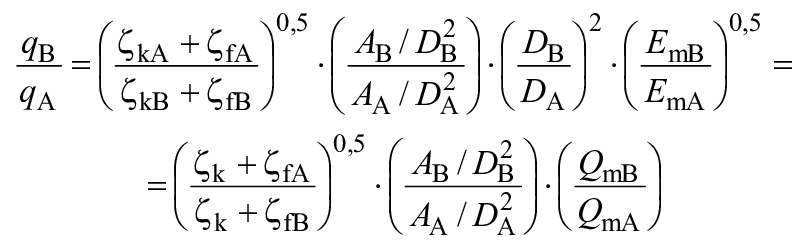

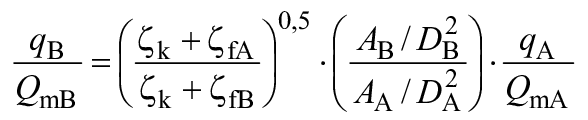

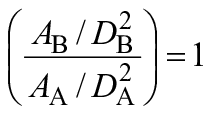

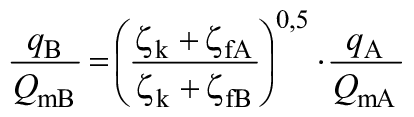

A.1.4 Пересчет параметров производительности [6]

Когда ,

и

турбины В отличаются от тех же параметров турбины A вследствие масштабного эффекта, параметры производительности турбины B могут быть рассчитаны по следующим формулам, принимая во внимание, что

,

и

подобны между турбиной A и турбиной B.

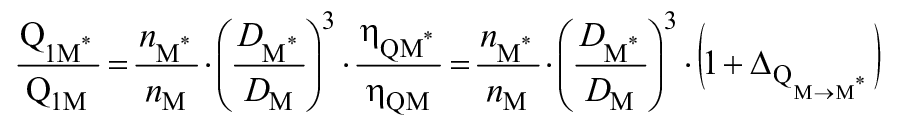

а) Для турбин:

![]() и

и ![]() .

.

Следовательно,

(A.2)

(A.2)

![]() и

и ![]() .

.

Следовательно,

(A.3)

(A.3)

![]() и

и ![]() .

.

Следовательно, ![]() . (A.4)

. (A.4)

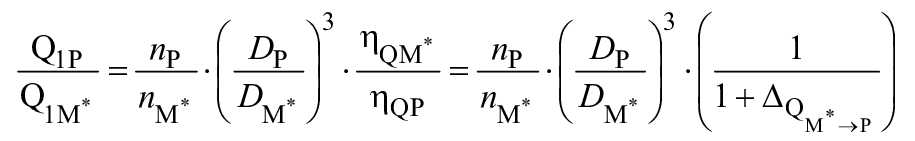

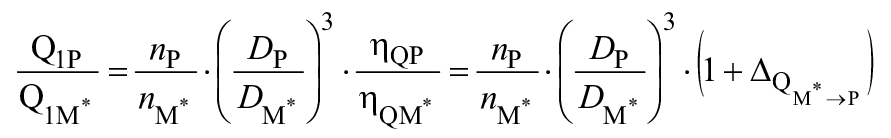

b) Для насосов:

![]() и

и ![]() .

.

Следовательно,

(A.5)

(A.5)

![]() и

и ![]() .

.

Следовательно,

(A.6)

(A.6)

![]() и

и ![]() .

.

Следовательно, ![]() (A.7)

(A.7)

Пересчет характеристик для нерасчетных точек является очень сложным. В настоящем стандарте принимается, что характеристики в нерасчетных точках рассчитываются тем же способом с использованием формул (A.2)-(A.7) с ![]() ,

, ![]() и

и ![]() , полученных для точки с максимальным КПД.

, полученных для точки с максимальным КПД.

A.1.5 Масштабируемые потери

Следующие потери подлежат масштабированию с учетом разницы чисел Рейнольдса и относительной шероховатости:

- потери удельной гидравлической энергии из-за трения: ;

- объемные потери от протечек: q;

- дисковые потери трения: .

В других международных стандартах величина масштабируемых потерь оценивалась исходя из предположения, что ее отношение к общей сумме потерь, которая была обозначена как V, может быть задано как определенное постоянное значение для каждого типа гидравлических машин.

Относительная величина масштабируемых потерь, соответствующих параметрам производительности, задана как функция от коэффициента быстроходности для каждого типа машины для определенной удельной энергии и дискового трения (![]() и

и ![]() ). Это позволяет рассчитать масштабный эффект по каждому компоненту КПД отдельно, а также рассчитать изменение каждого параметра производительности, как указано в A.1.4.

). Это позволяет рассчитать масштабный эффект по каждому компоненту КПД отдельно, а также рассчитать изменение каждого параметра производительности, как указано в A.1.4.

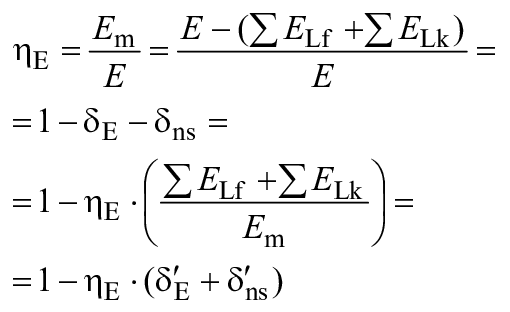

A.2 Вывод формул масштабного эффекта и приближенные выражения, введенные для упрощения

A.2.1 Соотношение масштабируемых потерь в удельной гидравлической энергии и в КПД удельной гидравлической энергии

Относительные масштабируемые потери и относительные немасштабируемые потери

определяются таким же образом, как и в МЭК 60193. Соотношения между этими величинами и КПД удельной гидравлической энергии приведены ниже.

Следует отметить, что подобной величиной, которая напрямую переносится с турбины A на турбину B по закону гидравлического подобия, является , а не

. Чтобы просто объяснить вывод формул, новые параметры,

и

, определенные с помощью

, представлены в таблице A.1.

Таблица A.1 - Определение коэффициентов масштабируемых потерь

Турбина | Насос | |

Определение |

|

|

Определение |

|

|

|

| |

Новое определение |

| |

| ||

Отношение между |

|

|

Изменение |

|

|

Новое выражение |

Следовательно,

|

Следовательно, |

| ||

A.2.2 Пересчет КПД удельной гидравлической энергии

Как показано в A.2.1, выражается различными уравнениями для турбин и для насосов. Это вызвано отличием в выражении

; для турбин

выступает как числитель, а для насосов

выступает как знаменатель. Немасштабируемые потери

- это общая величина для турбины A и турбины B, а

нет. Масштабируемые потери

могут быть пересчитаны пропорционально коэффициенту трения от турбины A к турбине B, а

нет.

Отсюда могут быть получены следующие формулы учета масштабного эффекта для :

Таблица A.2 - Определения при пересчете удельной энергии

Турбина | Насос | |

|

|

|

Преобразование потерь на трение |

| |

|

|

|

| Так как

| Так как

|

Приближенная формула, данная в настоящем стандарте | Так как

| Так как

|

Уравнение для получения отличается для турбин и насосов. Однако путем введения аппроксимации, описанной в нижних ячейках таблицы, приведенной выше, в настоящем стандарте используется общая формула для турбин и насосов.

A.2.3 Пересчет объемного КПД

Как и для , уравнение для

выражено по-разному для турбин и насосов. Количество потерь, непосредственно переносимое на турбину B, равно

(а не

), и коэффициент объемных потерь на протечки q превышает

и выражается, как показано в таблице A.3.

Затем вычисляется значение пересчитанного объемного КПД .

Таблица A.3 - Определения при пересчете объемного КПД

Турбина | Насос | |

Определение |

|

|

Преобразование объемных потерь |

| |

|

|

|

Приближенная формула, приведенная в настоящем стандарте | Так как и

| |

A.2.4 Пересчет КПД мощности (дисковое трение)

В данном случае мощность рабочего колеса переносится напрямую с турбины на турбину в соответствии с законом гидравлического подобия (не

). Соответственно, масштабируемые дисковые потери

, которые определяются как

![]() пересчитываются по следующим формулам:

пересчитываются по следующим формулам:

Таблица A.4 - Определение терминов при пересчете КПД мощности

Турбина | Насос | |

Определение |

|

|

Условие подобия | Так как

| |

Определение |

|

|

Выражение |

|

|

Пересчет | Так как A.2.1

и

| |

|

| |

Приближенная формула, данная в настоящем стандарте | Так как

| Так как

|

Как показано в таблице A.4, уравнение для получения должно быть разным для турбин и насосов. Однако путем введения аппроксимации, описанной в нижних ячейках таблицы, приведенной выше, в настоящем стандарте используется общая формула для турбин и насосов.

Приложение B

(справочное)

Масштабный эффект на потери удельной гидравлической энергии гидромашин радиального типа

B.1 Масштабный эффект на потери трения

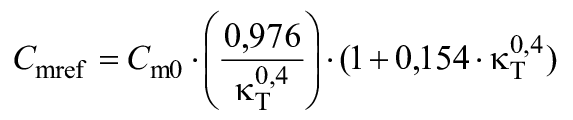

B.1.1 Коэффициент масштабного эффекта на потери трения