ГОСТ Р 55260.3.2-2013

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Гидроэлектростанции

Часть 3-2

ГИДРОТУРБИНЫ

Методики оценки технического состояния

Hydro Power Plants. Part 3-2. Estimation procedures of hydroturbine operating conditions

ОКС 27.140

Дата введения 2015-07-01

Предисловие

1 РАЗРАБОТАН Открытым акционерным обществом "Научно-исследовательский институт энергетических сооружений" (ОАО "НИИЭС")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 330 "Процессы, оборудование и энергетические системы на основе возобновляемых источников энергии"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 6 сентября 2013 г. N 1046-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в ГОСТ Р 1.0-2012 (раздел 8). Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет ()

Введение

Настоящий стандарт разработан в соответствии с требованиями Федерального закона от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании".

Настоящий стандарт направлен на повышение безопасности и эффективности эксплуатации гидротурбинных установок гидроэлектрических станций.

Установленные настоящим стандартом методики оценки технического состояния гидротурбин учитывают потенциальные опасности и сценарии развития опасных ситуаций с соблюдением требований безопасности.

1 Область применения

1.1 Настоящий стандарт определяет нормы и объем контроля состояния гидротурбин, минимально необходимого для оценки исправности и/или работоспособности контролируемых установок, а также для принятия решений о проведении технических обследований по специальным программам в целях определения остаточного ресурса и/или продления срока службы.

1.2 Настоящий стандарт устанавливает порядок и правила оценки технического состояния гидротурбин при:

- постоянном контроле состояния работающего оборудования;

- периодических осмотрах выведенного из работы оборудования;

- технических освидетельствованиях оборудования;

- технических обследованиях оборудования.

1.3 Настоящий стандарт устанавливает методики измерений контролируемых параметров и испытаний гидротурбин, применяемые при комплексных и индивидуальных технических обследованиях.

1.4 Настоящий стандарт не устанавливает требования к типам и видам используемых при техническом контроле штатной контрольной аппаратуры и специальных средств измерений.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 2.601-2006 Единая система конструкторской документации. Эксплуатационные документы

ГОСТ 8.439-81 Расход воды в напорных трубопроводах*

________________

* Вероятно, ошибка оригинала. Следует читать: "Государственная система обеспечения единства измерений. Расход воды в напорных трубопроводах. Методика выполнения измерений методом площадь-скорость". - .

ГОСТ 32-74 Масла турбинные. Технические условия

ГОСТ 27.002-89 Надежность в технике. Основные понятия. Термины и определения

ГОСТ 5616-89 Генераторы и генераторы-двигатели электрические гидротурбинные. Общие технические условия

ГОСТ 16504-81 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 19431-84 Энергетика и электрификация. Термины и определения

ГОСТ 19919-74 Контроль автоматизированный технического состояния изделий авиационной техники. Термины и определения

ГОСТ 20911-89 Техническая диагностика. Термины и определения

ГОСТ 22373-82 Затворы дисковые и шаровые для гидравлических турбин. Общие технические условия

ГОСТ 25866-83 Эксплуатация техники. Термины и определения

ГОСТ 27528-87 Турбины гидравлические поворотно-лопастные, радиально-осевые. Типы. Основные параметры

ГОСТ 27807-88 Турбины гидравлические вертикальные. Технические требования и приемка

ГОСТ 28446-90 Оценка кавитационной эрозии в гидротурбинах, насосах гидроаккумулирующих станций и насосах-турбинах

ГОСТ 28842-90 (МЭК 41-63, МЭК 607-78) Турбины гидравлические. Методы натурных приемочных испытаний

ГОСТ 15467-79 Управление качеством продукции. Основные понятия. Термины и определения

ГОСТ Р 8.563-2009 Государственная система обеспечения единства измерений. Методики выполнения измерений*

________________

* Вероятно, ошибка оригинала. Следует читать: "Государственная система обеспечения единства измерений. Методики (методы) измерений". - .

ГОСТ Р 54130-2010 Качество электрической энергии. Термины и определения

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 визуальный контроль: Органолептический контроль, осуществляемый органами зрения.

3.2 вспомогательный персонал: Категория работников вспомогательных профессий, выполняющих работу в зоне действующих энергоустановок.

3.3 гидравлическая турбина поворотно-лопастная: Гидравлическая турбина с поворотными лопастями рабочего колеса.

3.4 гидравлическая турбина радиально-осевая: Гидравлическая турбина, в рабочем колесе которой вода движется по криволинейным поверхностям вращения, изменяющим направление потока от радиального к осевому.

3.5 гидроагрегат: Агрегат, состоящий из гидравлической турбины и электрического гидрогенератора.

3.6 гидроагрегат вертикальный: Гидроагрегат с вертикальным валом.

3.7 гидравлическая турбина (гидротурбина): Турбина, в которой в качестве рабочего тела используется вода.

3.8 гидротурбинная установка: Установка, предназначенная для преобразования энергии воды в механическую, включающая гидравлическую турбину и вспомогательное оборудование.

3.9 гидроэлектростанция, ГЭС/ГАЭС (далее - ГЭС): Электростанция, преобразующая механическую энергию воды в электрическую энергию.

3.10 дежурный работник объекта электроэнергетики (ГЭС): Работник ГЭС, уполномоченный на выдачу и выполнение команд по управлению электроэнергетическим режимом ГЭС, а также на непосредственное воздействие на органы управления гидроэнергетической установки.

3.11 деталь оборудования: Неделимая составная часть конструктивного узла оборудования.

3.12 диагностический (контролируемый) параметр: Параметр объекта, используемый при его диагностировании (контроле).

3.13 единица оборудования: Объект техники, созданный для выполнения конкретной производственной функции при производстве отпускаемой продукции (в целях настоящего стандарта - гидравлическая турбина, регулятор гидротурбины).

3.14 измеренное значение параметра: Значение параметра, установленное в результате его измерения определенным средством контроля.

3.15 измерительный контроль: Контроль, осуществляемый с применением средств измерений.

3.16 исправное состояние: Состояние объекта, при котором он соответствует всем требованиям нормативно-технической и/или конструкторской (проектной) документации.

3.17 испытания: Экспериментальное определение количественных и/или качественных характеристик свойств объекта испытаний как результата воздействия на него при его функционировании, при моделировании объекта и/или воздействий.

3.18 камера рабочего колеса гидравлической турбины: Элемент проточной части осевой или диагональной гидравлической турбины, внутри которого расположено рабочее колесо.

3.19 карта измерений: Технологический документ контроля, предназначенный для регистрации результатов измерения контролируемых параметров, с указанием подписей исполнителя операции, руководителя участка и контролирующего лица.

3.20 контроль технического состояния: Проверка соответствия значений параметров объекта требованиям технической документации и определение на этой основе одного из заданных видов технического состояния в данный момент времени.

3.21 конструктивный узел оборудования: Составная часть элемента оборудования, состоящая из ряда конструкций и деталей (в целях настоящего стандарта - лопасть рабочего колеса, лопатка направляющего аппарата и др.).

3.22 мертвая зона регулятора по скорости (частоте): Максимальная зона между двумя значениями относительной скорости (частоты) в %, в которой главный сервомотор регулятора скорости не перемещается.

3.23 минимальное время закрытия (открытия) сервомотора: Время, за которое совершался бы один полный ход сервомотора при максимальной скорости перемещения поршня.

3.24 направляющий аппарат гидравлической турбины: Рабочий орган гидравлической турбины, изменяющий закрутку потока и регулирующий расход гидравлической турбины за счет поворота лопаток.

3.25 неисправное состояние: Состояние объекта, при котором он не соответствует хотя бы одному из требований нормативно-технической и/или конструкторской (проектной) документации.

3.26 неработоспособное состояние: Состояние объекта, при котором значение хотя бы одного из параметров, характеризующих его способность выполнять заданные функции, не соответствует требованиям нормативно-технической и/или конструкторской (проектной) документации.

3.27 номинальное значение параметра: Значение параметра, определяемое его функциональным назначением и служащее началом отсчета отклонений.

3.28 нормальная эксплуатация: Эксплуатация изделий в соответствии с действующей эксплуатационной документацией.

3.29 нормативный документ: Документ, устанавливающий правила, общие принципы или характеристики, касающиеся различных видов деятельности или их результатов.

3.30 обратная связь: Связь между элементами системы автоматического регулирования, сигнал которого направлен противоположно ходу регулирующего воздействия.

3.31 объем испытаний: Характеристика испытаний, определяемая количеством объектов и видов испытаний, а также суммарной продолжительностью испытаний.

3.32 обслуживание оборудования: Комплекс работ по оперативному и техническому обслуживанию оборудования, включающий эксплуатацию, ремонт, наладку и испытание оборудования, а также пусконаладочные работы на нем.

3.33 органолептический контроль: Контроль, при котором первичная информация воспринимается органами чувств.

3.34 отказ: 1. Самопроизвольные запуск или прекращение функционирования технического устройства, а также выход параметров функционирования за допустимые границы. 2. Событие, заключающееся в нарушении работоспособного состояния объекта.

Примечание - Отказ объекта происходит из-за появления в нем дефекта (дефектов) - выхода параметра (характеристики) технического состояния, определяющего работоспособность объекта, за установленные пределы.

3.35 оперативный персонал гидроэлектростанции: Категория работников, непосредственно воздействующих на органы управления энергоустановок и осуществляющих управление и обслуживание энергоустановок в смене.

3.36 оперативно-ремонтный персонал: Категория работников из числа ремонтного персонала с правом непосредственного воздействия на органы управления технологического оборудования.

3.37 определяющий параметр: Параметр изделия, используемый при контроле для определения вида технического состояния этого изделия.

3.38 параметр изделия: Характеристика изделия, отображающая физическую величину.

3.39 паспорт изделия: Эксплуатационный документ, содержащий сведения, удостоверяющие гарантии изготовителя, значения основных параметров и характеристик (свойств) изделия, а также сведения о сертификации и утилизации изделия.

3.40 персонал: Личный состав организации, работающий по найму на обеспечение целей организации.

3.41 периодический осмотр оборудования: Форма технического контроля за состоянием оборудования, осуществляемого комиссией, назначаемой техническим руководителем гидроэлектростанции, с периодичностью, устанавливаемой стандартом организации гидроэлектростанции, не противоречащим настоящему стандарту.

3.42 постоянный контроль за состоянием оборудования: Форма технического контроля за состоянием оборудования, осуществляемого штатным персоналом гидроэлектростанции посредством инструментальных и/или визуальных наблюдений, проводимых ежедневно в режиме, определяемом стандартом организации каждой гидроэлектростанции.

3.43 предельно допустимое значение параметра: Наибольшее или наименьшее значение параметра, которое может иметь работоспособное изделие.

3.44 проточная часть гидравлической турбины: Совокупность образованных элементами гидравлической турбины каналов, по которым протекает вода, совершая рабочий процесс.

3.45 работоспособное состояние: Состояние объекта, при котором значения всех параметров, характеризующих способность выполнять заданные функции, соответствуют требованиям нормативно-технической и/или конструкторской (проектной) документации.

3.46 рабочая конструкторская документация: Конструкторская документация, разработанная на основе технического задания или проектной конструкторской документации и предназначенная для обеспечения изготовления, контроля, приемки, поставки, эксплуатации и ремонта изделия; совокупность конструкторских документов, предназначенных для изготовления, контроля, приемки, поставки, эксплуатации и ремонта изделия.

3.47 рабочее колесо гидравлической турбины: Рабочий орган гидравлической турбины, преобразующий энергию потока в механическую.

3.48 резервирование: Способ обеспечения надежности объекта за счет использования дополнительных средств и/или возможностей, избыточных по отношению к минимально необходимым для выполнения требуемых функций.

3.49 ремонт: Комплекс операций по восстановлению исправности или работоспособности изделий и восстановлению ресурсов изделий или их составных частей.

3.50 ремонтный персонал: Категория работников, связанных с техническим обслуживанием, ремонтом, наладкой и испытанием энергоустановок.

3.51 синхронный компенсатор (электромашинный компенсатор): Синхронная машина, предназначенная для генерирования или потребления реактивной мощности.

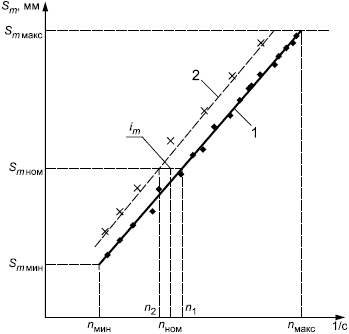

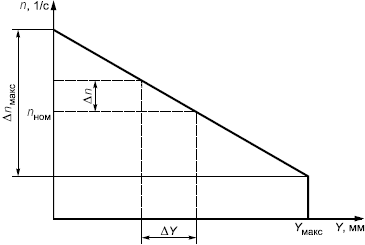

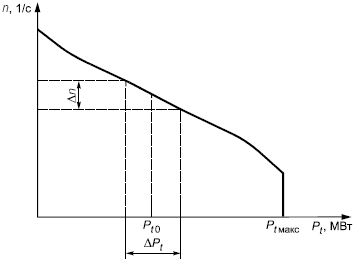

3.52 статическая характеристика регулятора: График зависимости частоты вращения агрегата от величины хода сервомотора НА в установившемся состоянии при неизменном сигнале.

3.53 статор гидравлической турбины: Несущий элемент проточной части гидравлической турбины, содержащий профилированные колонны.

3.54 текущий ремонт: Ремонт, выполняемый для обеспечения или восстановления работоспособности изделия и состоящий в замене и (или) восстановлении отдельных частей.

3.55 техническое диагностирование (диагностирование): Определение технического состояния объекта.

Примечания

1 Задачами технического диагностирования являются: контроль технического состояния, поиск места и определение причин отказа (неисправности), прогнозирование технического состояния.

2 Термин "Техническое диагностирование" применяют в наименованиях и определениях понятий, когда решаемые задачи технического диагностирования равнозначны или основной задачей является поиск места и определение причин отказа (неисправности). Термин "Контроль технического состояния" применяют, когда основной задачей технического диагностирования является определение вида технического состояния.

3.56 техническая документация: Совокупность документов, необходимая и достаточная для непосредственного использования на каждой стадии жизненного цикла продукции.

Примечание - К технической документации относятся конструкторская и технологическая документация, техническое задание на разработку продукции и т.д. Техническую документацию подразделяют на исходную, проектную, рабочую, информационную.

3.57 технический контроль за состоянием оборудования: Система организационных и инженерно-технических мер, осуществляемых в целях получения прямых и/или косвенных данных об изменениях свойств оборудования (его элементов, конструктивных узлов) в процессе эксплуатации.

3.58 технический руководитель гидроэлектростанции (ГЭС): Лицо в штате гидроэлектростанции, уполномоченное принимать решения и отдавать распоряжения по всем техническим вопросам касательно оборудования и сооружений данной гидроэлектростанции.

3.59 техническое обслуживание: Комплекс операций или операция по поддержанию работоспособности или исправности изделия (технического устройства) при использовании по назначению, ожидании, хранении и транспортировании.

3.60 техника безопасности: Система организационных мероприятий и технических средств, направленных на предотвращение воздействия на персонал опасных производственных факторов.

3.61 техническая система: Объект техники, агрегат, состоящий из элементов и зависимых узлов, предназначенный для выполнения функций, обеспечивающих работоспособность единиц оборудования (в целях настоящего стандарта - система технического водоснабжения, система смазки и др.).

3.62 техническое обследование оборудования гидроэлектростанций (ГЭС): Форма технического контроля за состоянием оборудования, включающего углубленные исследования, проводимые по специальным программам, как правило, с привлечением специализированных организаций по решениям комиссий, проводивших периодический осмотр или регулярное техническое освидетельствование.

3.63 технический осмотр: Контроль, осуществляемый в основном при помощи органов чувств и в случае необходимости средств контроля, номенклатура которых установлена соответствующей документацией.

3.64 техническое освидетельствование оборудования: Контроль технического состояния оборудования, осуществляемый комиссией, возглавляемой техническим руководителем ГЭС, с периодичностью, установленной нормативными документами.

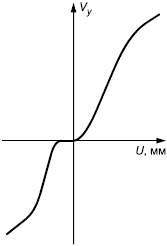

3.65 характеристика сервомотора: Статическая зависимость скорости перемещения сервомотора от величины смещения управляющего золотника.

3.66 ход сервомотора: Перемещение поршня сервомотора относительно положения полного закрытия.

3.67 эксплуатация: Систематическое использование, техническое обслуживание и ремонт оборудования.

3.68 эксплуатационные испытания: Испытания объекта, проводимые при эксплуатации.

Примечание - Одним из основных видов эксплуатационных испытаний является опытная эксплуатация. К эксплуатационным испытаниям может быть в некоторых случаях отнесена также подконтрольная эксплуатация.

3.69 эксплуатация: Стадия жизненного цикла изделия, на которой реализуется, поддерживается и восстанавливается его качество. Эксплуатация изделия включает в себя в общем случае использование по назначению, транспортирование, хранение, техническое обслуживание и ремонт.

3.70 эксплуатационные документы: Конструкторские документы, предназначенные для использования при эксплуатации, обслуживании и ремонте изделия в процессе эксплуатации; текстовые и графические рабочие конструкторские документы, которые в отдельности или в совокупности дают возможность ознакомления с изделием и определяют правила его эксплуатации (использования по назначению, технического обслуживания, текущего ремонта, хранения и транспортирования), а также предназначены для отражения сведений, удостоверяющих гарантированные изготовителем значения основных параметров и характеристик (свойств) изделия, гарантий и сведений по его эксплуатации за весь период (длительность и условия работы, техническое обслуживание, ремонт и др. данные), и сведений по его утилизации.

3.71 эксплуатирующая организация: Организация, имеющая в собственности, хозяйственном ведении или оперативном управлении имущество гидроэлектростанции, осуществляющая в отношении этого имущества права и выполняющая обязанности, необходимые для ведения деятельности по безопасному производству электроэнергии в соответствии с действующими нормами и правилами.

3.72 элемент оборудования: Составная часть единицы оборудования и/или технической системы, выполняющая определенные технологические функции (в целях настоящего стандарта - рабочее колесо, направляющий аппарат гидротурбины, ротор и др.).

4 Обозначения и сокращения

В настоящем стандарте применены следующие обозначения и сокращения:

ГАЭС - гидроаккумулирующая электрическая станция;

ГЗ - главный золотник;

ГОС - гибкая обратная связь;

ГЭС - гидравлическая электрическая станция;

ЖОС - жесткая обратная связь;

ИОС - изодромная обратная связь;

КНА - контакты направляющего аппарата;

КРК - камера рабочего колеса;

КПД - коэффициент полезного действия;

ЛРК - лопасти рабочего колеса гидротурбины;

М - маятник (механический ЧЧЭ);

МЖОС - местная ЖОС;

МИМ - механизм изменения мощности;

МИЧ (МИЧВ, МИЧО) - механизм изменения частоты;

МНУ - маслонапорная установка;

МОО - механизм ограничения открытия НА;

НА - направляющий аппарат;

ОС - обратная связь;

ОГК - объединенный генерирующий комплекс;

ПЗ - побудительный золотник;

ПЛ - поворотно-лопастная(ое) (гидротурбина, рабочее колесо);

РК - рабочее колесо гидротурбины;

РО - радиально-осевая(ое) (гидротурбина, рабочее колесо);

РЧВ - регулятор частоты вращения;

САР - система автоматического регулирования;

СК - синхронный компенсатор;

СМА - сервомотор направляющего аппарата;

ТВС - техническое водоснабжение;

ТГК - территориальный генерирующий комплекс;

XX - холостой ход;

ЧЧЭ - частоточувствительный элемент;

ЭГП - электрогидравлический преобразователь;

ЭГР - электрогидравлический РЧВ;

ЭГРК - то же с комбинатором;

ЭМП - эластичный металлопластмассовый (опорный сегмент).

5 Общие положения по оценке технического состояния оборудования

5.1 Целью контроля и оценки технического состояния оборудования ГЭС является:

- повышение безопасности эксплуатации оборудования посредством выявления и своевременного устранения возникших отклонений параметров от нормальных значений (повреждений, дефектов);

- определение возможности и целесообразности продолжения эксплуатации выработавших срок службы гидротурбин, их элементов и конструктивных узлов, определяющих безопасность эксплуатации гидротурбин;

- выработка рекомендаций по ремонтному обслуживанию и продолжению эксплуатации гидротурбин, имеющих повреждения (дефекты), включая введение при необходимости специальных эксплуатационных мер (дополнительный контроль, режимные ограничения, внеплановый ремонт и т.п.);

- обоснование для модернизации гидротурбин в целом, их элементов и конструктивных узлов.

5.2 Постоянный контроль технического состояния оборудования осуществляют в целях оперативного выявления нарушений его безопасной эксплуатации и принятия оперативных решений о необходимых мерах по устранению выявленных нарушений и/или о возможности дальнейшей работы оборудования с выявленным нарушением.

Постоянный контроль осуществляет оперативный и оперативно-ремонтный персонал. На ГЭС без ежедневного дежурства оперативного и оперативно-ремонтного персонала должен быть налажен дистанционный контроль показателей, определяемых проектной документацией, на пункте с постоянным нахождением дежурного персонала.

5.3 Периодический осмотр выведенного из работы оборудования (внешний и внутренний) осуществляют в целях своевременного выявления и анализа причин повреждений и дефектов, включая скрытые, которые не могут быть установлены при постоянном контроле, и выработки решений по предупреждению их развития и устранению. Осмотр производят лица, контролирующие безопасную эксплуатацию конкретного оборудования (элемента оборудования).

Осмотр выведенного из работы оборудования должен быть произведен не реже одного раза в год. Осмотр проводят обязательно до наступления весеннего половодья, а в отдельных случаях - летне-осеннего паводка в целях проверки готовности оборудования к работе с максимальной нагрузкой в течение многоводного периода.

В случаях повреждения оборудования, имевшего следствием непредвиденный вывод его из работы, должны быть произведены внеочередные осмотры.

Периодические осмотры выведенного из работы оборудования должны быть проведены во время проведения ремонта.

5.4 Периодическое техническое освидетельствование оборудования осуществляют в целях углубленной оценки его состояния после длительного периода эксплуатации и определения мер по обеспечению безопасной работы оборудования в пределах срока службы или по продлению срока службы.

Результаты технического освидетельствования должны быть занесены в технические паспорта ГТС и оборудования. По результатам каждого освидетельствования в зависимости от состояния оборудования назначают срок проведения последующего освидетельствования. К эксплуатации запрещено допускать оборудование с нарушенными сроками технического освидетельствования.

5.5 Техническое обследование (индивидуальное, комплексное) имеет целью диагностирование технического состояния оборудования (его отдельных элементов, конструктивных узлов) на основании результатов проводимых при этом испытаний и исследований, своевременное выявление и анализ причин аварийно опасных дефектов и повреждений, последующее принятие технических решений по мерам, необходимым для обеспечения безопасной эксплуатации оборудования в пределах срока службы.

В случае внезапного повреждения (отказа) оборудования в процессе эксплуатации должно быть проведено техническое обследование.

5.6 Оценка технического состояния технических систем должна быть проведена на основе анализа работы обслуживаемого ими оборудования. Техническая система является работоспособной в случае, если она обеспечивает работу гидроагрегата с нормативными (паспортными) параметрами. Состояние отдельных элементов технической системы определяется их соответствием паспортным данным, технической документации и нормативным документам.

5.7 Оценку технического состояния оборудования следует проводить на основе анализа результатов всех форм технического контроля для каждого элемента и конструктивного узла. Решения принимают с учетом возможности устранения выявленных дефектов и/или замены изношенных узлов.

5.8 Для обеспечения безопасной работы оборудования и предотвращения повреждений, которые могут быть вызваны дефектами конструктивных узлов и деталей оборудования при изготовлении, монтаже и ремонте, а также развитием процессов эрозии, в т.ч. кавитационной, коррозии, снижением прочностных характеристик при эксплуатации, должен быть организован эксплуатационный контроль за состоянием металла.

5.9 Оценку технического состояния единицы (элемента) оборудования в целом производят по худшей из оценок технического состояния его конструктивных и функциональных узлов.

5.10 Настоящий стандарт устанавливает для применения на ГЭС следующие обязательные формы контроля за техническим состоянием гидротурбин:

- постоянный контроля* за состоянием работающего оборудования (гидротурбины);

________________

* Текст документа соответствует оригиналу. - .

- периодические осмотры выведенного из работы оборудования (гидротурбины);

- регулярные технические освидетельствования оборудования (гидротурбины);

- технические обследования оборудования (гидротурбины).

5.11 Техническое состояние оборудования (гидротурбин) оценивают как:

- "Работоспособное", если контролируемые параметры, характеризующие способность оборудования выполнять заданные функции, соответствуют требованиям нормативной и/или конструкторской (проектной) документации и при контроле технического состояния дефекты не выявлены или выявлены малозначительные легкоустранимые дефекты на ранней стадии развития;

- "Частично неработоспособное", если при контроле технического состояния выявлены значительные, но устранимые дефекты, при которых оборудование способно частично выполнять требуемые функции, и продолжение работы оборудования требует временного введения ограничений (снижения эксплуатационных нагрузок, сокращения межремонтного периода и т.п.);

- "Неработоспособное", если контролируемые параметры, характеризующие способность оборудования выполнять заданные функции, не соответствуют требованиям нормативной и/или конструкторской (проектной) документации и при контроле технического состояния выявлены критические или значительные, трудноустранимые дефекты и восстановление работоспособности оборудования требует его немедленного вывода в ремонт;

- "Предельное", если при контроле технического состояния выявлены критические дефекты и дальнейшая эксплуатация оборудования недопустима или нецелесообразна либо восстановление его работоспособного состояния невозможно или нецелесообразно.

5.12 Оценку технического состояния технических систем производят на основе анализа работы обслуживаемого ими оборудования. Техническая система является работоспособной в случае, если она обеспечивает работу гидроагрегата с нормативными (паспортными) параметрами. Состояние отдельных элементов технической системы определяется их соответствием паспортным данным, технической документации и нормативным документам.

5.13 Для обеспечения безопасной работы оборудования и предотвращения повреждений, которые могут быть вызваны дефектами конструктивных узлов и деталей оборудования при изготовлении, монтаже и ремонте, а также развитием процессов эрозии, в т.ч. кавитационной, коррозии, снижением прочностных характеристик при эксплуатации, должен быть организован эксплуатационный контроль за состоянием металла.

Эксплуатационный контроль за состоянием металла следует проводить по программе, утвержденной техническим руководителем ГЭС.

5.14 Оценку технического состояния оборудования следует производить по совокупности фактических данных о параметрах (показателях) его элементов и конструктивных узлов путем сопоставления их с нормативными требованиями и базовыми (исходными) данными о заведомо исправном состоянии таких узлов и оборудования в целом, по динамике изменений показателей в процессе эксплуатации. Оценка должна учитывать данные о предшествовавшей работе рассматриваемого оборудования и данные о работе аналогичных видов оборудования (показателей надежности, аварийных повреждений, дефектов, выявленных и устраненных при ремонтах, результатов предшествующих испытаний и т.п.). Для этих целей могут быть также использованы акты расследования аварий и отказов, а также документация (формуляры, акты) текущих и капитальных ремонтов.

5.15 В системах управления технологическими процессами ГЭС, в т.ч. автоматизированных (АСУ ТП), должны быть реализованы информационные, аналитические и диагностические функции по контролю состояния основного оборудования.

Все непрерывные записи показателей состояния независимо от реализующей их подсистемы должны быть синхронизированы в точном времени.

6 Требования к контролю технического состояния оборудования на гидроэлектростанциях

6.1 Порядок контроля за техническим состоянием оборудования на ГЭС должен быть утвержден в инструкциях для персонала и содержать:

- объемы, сроки и методы реализации контроля;

- маршруты и периодичность обходов, осмотров и проверок оборудования;

- правила пользования штатными контрольными средствами измерений;

- требования к ведению первичной технической документации по контролю технического состояния оборудования;

- правила техники безопасности при осуществлении технического контроля.

Строгое соблюдение утвержденных в установленном порядке графиков, планов и программ технического контроля (регламента технического контроля) является обязательным.

6.2 На ГЭС необходимо вести техническую документацию по формам, утвержденным в приложениях Ж, И, К, Л, М, Н, П, Т, Ф, Ц, Ш, Щ, Э, Ю, Я, 1, 2, 4.

На каждую единицу оборудования должен быть заведен паспорт по форме, установленной нормативным документом собственника (эксплуатирующей организации) на момент приобретения оборудования.

Результаты постоянного контроля должны быть зарегистрированы в суточных эксплуатационных ведомостях и в журналах.

Результаты периодических осмотров должны быть зарегистрированы в журналах осмотров с приложением актов осмотров и планов мероприятий, разработанных по зафиксированным результатам осмотров.

Результаты технических освидетельствований должны быть зарегистрированы в паспортах каждой из освидетельствованных единиц оборудования с приложением актов освидетельствований и планов мероприятий по зафиксированным результатам освидетельствований.

Результаты технических обследований должны быть зарегистрированы в журналах обследований и подробно изложены в технических отчетах о проведенных измерениях, испытаниях, исследованиях с приложением утвержденных в установленном порядке программ и актов обследований, всех материалов обследований, включая протоколы испытаний и анализов, и планов мероприятий, разработанных по результатам обследований.

6.3 В организации собственника (эксплуатирующей организации) должен быть организован учет и анализ информации об отказах, повреждениях, нештатных (опасных) ситуациях в работе каждой единицы установленного на ГЭС оборудования (элемента оборудования) для разработки мероприятий по обеспечению их безопасной эксплуатации. По каждой единице оборудования следует вести журналы и/или картотеку указанной информации.

Для обеспечения сравнимости и унификации при оформлении результатов постоянного контроля, осмотров и обследований необходимо использовать стандартные бланки и формуляры.

6.4 Вся ведущаяся документация, в которой зарегистрированы результаты контроля и содержится информация об отказах, повреждениях, нештатных ситуациях, должна храниться до списания оборудования (элемента оборудования).

6.5 Все проверки и испытания оборудования и технических систем ГЭС следует выполнять в соответствии с действующими у собственника (эксплуатирующей организации) нормативными техническими документами и конструкторской (эксплуатационной) документацией заводов-изготовителей.

6.6 Контроль за техническим состоянием оборудования требует оснащения ГЭС СИ в соответствии с [1] и соблюдения правил по обеспечению единства измерений в соответствии с [2], [3].

6.7 Оснащение оборудования ГЭС СИ должно быть произведено в соответствии с проектной, конструкторской и нормативной документацией и с техническими условиями на поставку оборудования. Установленные СИ должны обеспечивать постоянный контроль за техническим состоянием оборудования и режимом его работы.

6.8 Комплекс мероприятий по обеспечению единства измерений, выполняемый на каждой ГЭС при организации контроля за техническим состоянием оборудования, должен включать:

- своевременное представление в поверку СИ, подлежащих государственному контролю и надзору, в соответствии с [3];

- организацию и проведение работ по калибровке СИ, не подлежащих поверке, в соответствии с [2];

- использование аттестованных методик выполнения измерений (МВИ);

- обеспечение соответствия точностных характеристик применяемых СИ требованиям к точности измерений технологических параметров.

6.9 Поверке подлежат все используемые на ГЭС СИ, относящиеся к сфере государственного контроля и надзора, в т.ч. эталоны, используемые для поверки и калибровки СИ, рабочие СИ, относящиеся к контролю параметров окружающей среды, обеспечению безопасности труда, а также при геодезических работах.

Организация собственника (эксплуатирующая организация) составляет по каждой ГЭС конкретный перечень СИ, подлежащих поверке, и направляет его для сведения в орган государственной метрологической службы, на обслуживаемой территории которого находится ГЭС.

Результаты поверки СИ удостоверяют поверительным клеймом и/или свидетельством о поверке, форма которых и порядок нанесения устанавливаются регламентами и стандартами России.

6.10 Калибровке подлежат все СИ, используемые на ГЭС для контроля за надежной и экономичной работой оборудования, при проведении наладочных, ремонтных и научно-исследовательских работ, не подлежащие поверке и не включенные в перечень СИ, применяемых для наблюдения за технологическими параметрами, точность измерения которых не нормируется в соответствии с [2].

Периодичность калибровки СИ устанавливает лицо, в установленном порядке уполномоченное выполнять на ГЭС функции в области метрологии по согласованию с ее технологическими подразделениями, и утверждает технический руководитель ГЭС.

Результаты калибровки СИ удостоверяют отметкой в его паспорте, калибровочным знаком, наносимым на СИ, или сертификатом о калибровке, а также записью в эксплуатационной документации.

6.11 В процессе эксплуатации оборудования измерительные каналы информационно-измерительных систем (ИИС) подвергают периодической поверке и/или калибровке в установленном порядке.

К использованию в работе, в т.ч. сторонними организациями, допускаются исключительно ИИС, прошедшие поверку и калибровку.

6.12 Каждый работник ГЭС, включая вспомогательный персонал, находясь на территории электростанции, должен обращать внимание на любые отклонения от нормы в работе оборудования и технических систем (на появившиеся протечки воды и масла из магистралей и соединений, усиленные или необычные звуки и шумы от работающего оборудования, повышенную ощутимую вибрацию оборудования и строительных конструкций, нарушения плотности воздушных магистралей, посторонние запахи, появление дыма и огня и др.). Обо всем замеченном работник должен немедленно сообщать оперативному персоналу.

7 Процедуры оптимизации принятия решений при оценке технического состояния оборудования гидроэлектростанций

7.1 Принятию окончательного решения о техническом состоянии оборудования должен предшествовать глубокий анализ всех документально зафиксированных событий, связанных с авариями, повреждениями, отказами в работе данного оборудования, в т.ч. событий во внешней среде, независимой от функционирования ГЭС.

7.2 В целях создания информационно-аналитической базы данных, необходимой для принятия решений, в организации собственника (эксплуатирующей организации) должны быть накапливаться и актуализироваться данные:

- конструкторской (заводской) документации по всему составу оборудования ГЭС;

- документации, связанной с ремонтом, модернизацией и заменой оборудования, наладочными и экспериментальными работами;

- материалов постоянного контроля за состоянием оборудования, периодических осмотров, технических освидетельствований, технических обследований;

- сведений об авариях, повреждениях, отказах, нештатных ситуациях, возникавших при разборке, монтаже и работе оборудования в обычных и непроектных режимах, о результатах расследования аварий и повреждений, выполненных после этого мероприятиях.

7.3 В организации собственника (эксплуатирующей организации) должно быть создано автоматизированное рабочее место (АРМ) специалиста, принимающего решения по оценке технического состояния оборудования.

7.4 В сложных случаях, не имеющих аналогов в практике эксплуатации ГЭС данной организации, для участия в выработке объективного решения должны быть приглашены эксперты из специализированных организаций и от заводов-изготовителей.

8 Оценка технического состояния гидротурбин

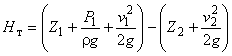

8.1 Методики определения энергетических характеристик гидротурбин

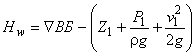

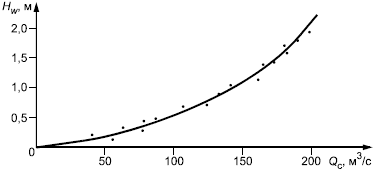

8.1.1 Энергетические характеристики гидротурбин являются важным показателем их технического уровня и критерием для оценки технического состояния в период эксплуатации.

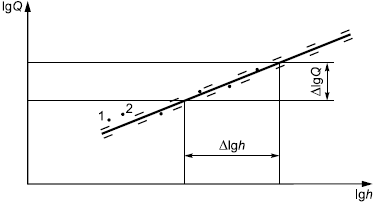

На гидроэлектростанциях необходимо регулярно проводить эксплуатационные энергетические испытания гидротурбин и приемочные испытания вновь вводимых (модернизированных) гидротурбин:

- с непосредственным измерением расходов воды через гидротурбину (абсолютным методом) при вводе в эксплуатацию штатных гидроагрегатов (гидротурбин) после достижения проектного напора и при вводе в работу гидротурбин после модернизации и/или замены элементов гидротурбины или изменения формы проточного тракта. Количество гидроагрегатов, испытываемых абсолютным методом, рекомендуется принимать: на ГЭС с числом установленных или модернизированных однотипных гидроагрегатов до 4 - 1, от 5 до 10 - 2, от 11 до 20 и более - 3;

- без непосредственного измерения расходов воды через гидротурбину (индексным методом) не реже одного раза в 10 лет, в т.ч. при вводе гидроагрегатов в работу после капитального ремонта, связанного с изменениями проточного тракта гидротурбины. Испытания индексным методом следует проводить на всех гидроагрегатах ГЭС не менее чем при трех значениях напоров, охватывающих полный диапазон их изменения.

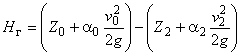

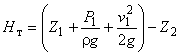

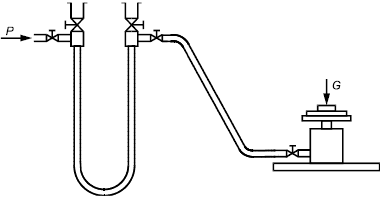

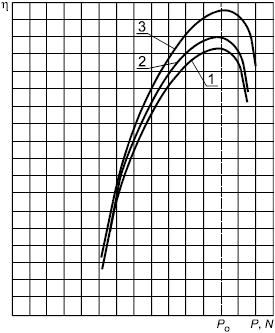

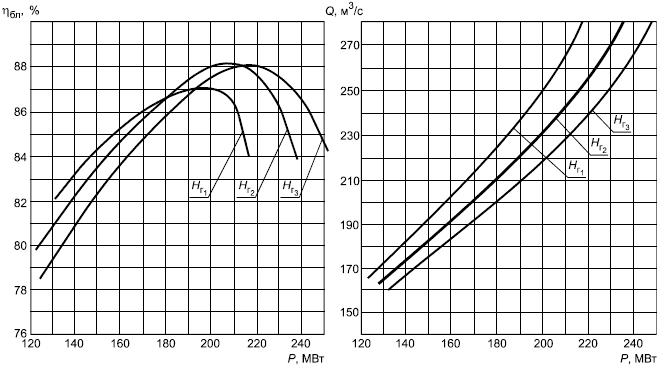

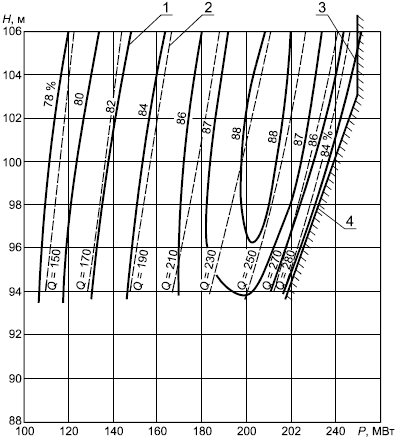

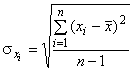

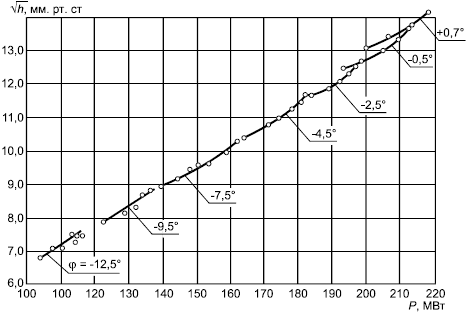

Методики эксплуатационных энергетических испытаний в соответствии с приложением А позволяют получать следующие энергетические характеристики:

- мощностную (зависимость мощности гидротурбины от открытия направляющего аппарата);

- рабочую (зависимость КПД гидротурбины от ее мощности);

- расходную (зависимость расхода воды через гидротурбину от ее мощности);

- эксплуатационную (зависимость КПД турбины от напора и мощности турбины).

При энергетических испытаниях необходимо проверять также состояние комбинаторной зависимости поворотно-лопастных гидротурбин.

8.1.2 При энергетических испытаниях вводимой в эксплуатацию новой или модернизированной гидротурбины с помощью абсолютного метода определяют фактические значения КПД, в т.ч. его максимальное значение, и максимальную мощность гидротурбины в целях проверки выполнения гарантий завода-изготовителя (гарантийные испытания) и/или оценки эффективности модернизации. При последующих испытаниях аналогичные данные используют для оценки фактического состояния гидротурбины.

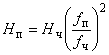

При энергетических испытаниях индексным методом решают задачи по:

- проверке гарантий завода по максимальной мощности гидротурбины;

- оценке изменения характеристик действующей гидротурбины в процессе ее эксплуатации;

- определению формы рабочей характеристики гидротурбины (гидроагрегата) в целях выбора оптимальных режимов работы гидроагрегата;

- определению оптимальной комбинаторной зависимости поворотно-лопастных гидротурбин и проверке ее соответствия установленной комбинаторной связи.

8.1.3 Испытания проводят по программе, утвержденной техническим руководителем ГЭС, согласованной с соответствующим диспетчерским центром; при проведении гарантийных испытаний программу согласовывают также с заводом-изготовителем.

При проведении энергетических испытаний следует также руководствоваться требованиями ГОСТ 28842 и [4]*.

________________

* См. раздел Библиография, здесь и далее по тексту. - .

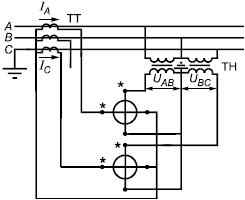

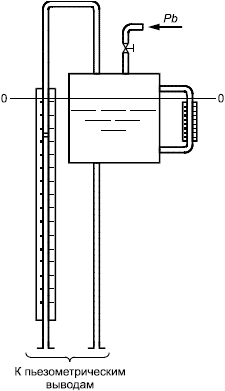

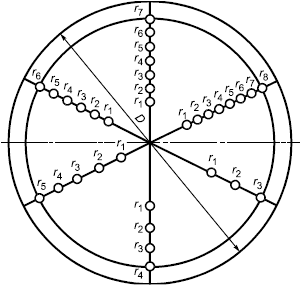

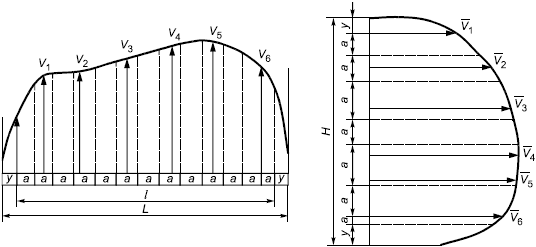

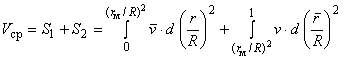

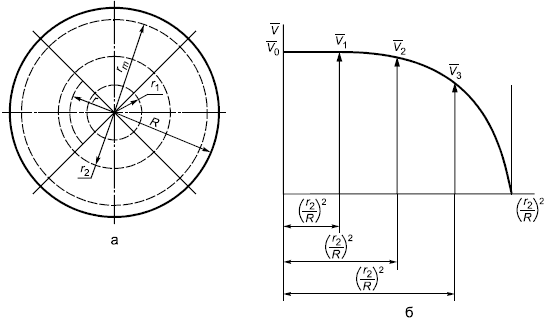

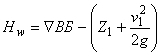

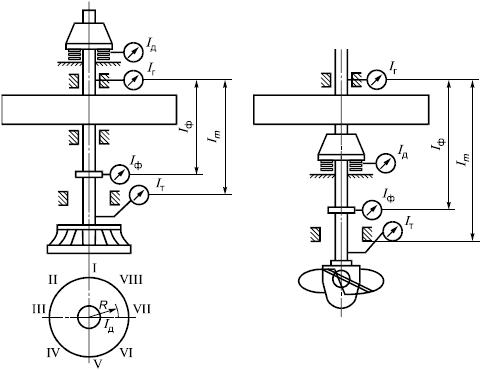

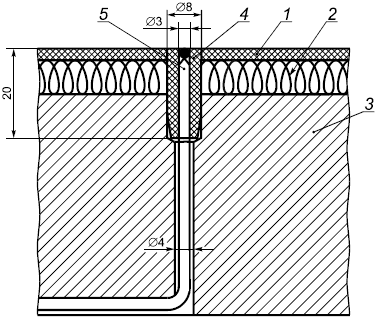

8.1.4 Энергетические испытания абсолютным методом позволяют определить фактические (абсолютные) значения расходов воды через гидротурбину и ее КПД. Рекомендуется использовать отработанный в отечественной практике метод "площадь - скорость", при котором расход гидротурбины определяется интегрированием поля местных скоростей в выбранном для этого створе, измеряемых гидрометрическими вертушками.

Настоящий стандарт допускает возможность применения с этой целью иных методов: например, акустических, гидравлического удара и др., при условии их метрологической аттестации, произведенной в установленном порядке.

Испытания рекомендуется проводить при напоре гидротурбины, близком к расчетному.

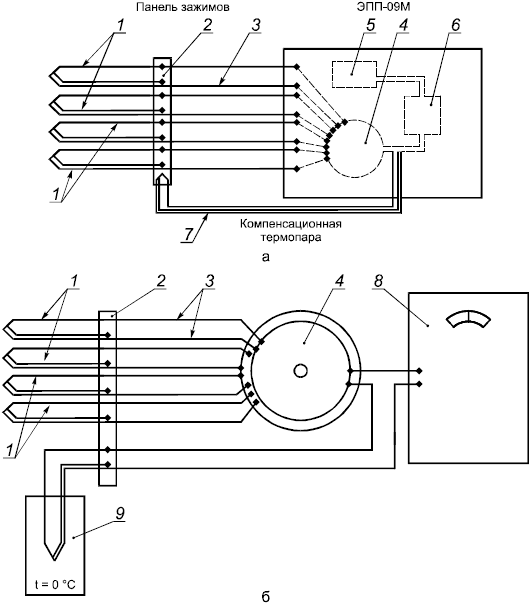

При проведении испытаний абсолютным методом должна быть одновременно произведена градуировка расходомерного створа спиральной камеры, которую в последующем используют при проведении испытаний индексным методом.

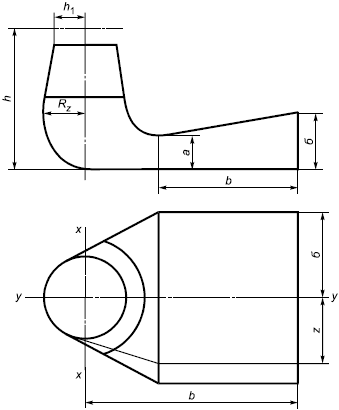

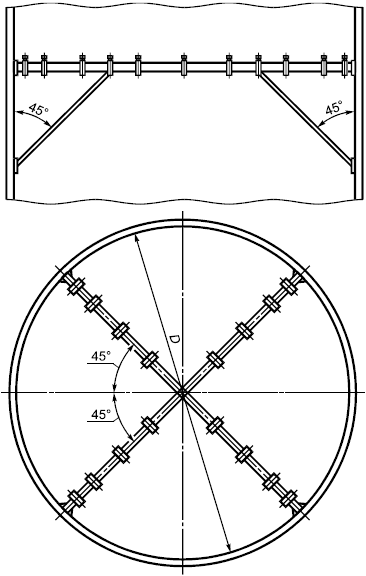

Проведение энергетических испытаний абсолютным методом на деривационных ГЭС допускает два варианта выбора створа для установки гидрометрических вертушек:

- в напорном трубопроводе;

- в пазах плоских затворов водоприемника.

Использование первого варианта при соблюдении требований МЭК обеспечивает значения погрешности измерения расхода гидротурбины в интервале от ±1,0 до ±1,5%; второй вариант при тех же условиях обеспечивает значения погрешности в интервале от ±1,2 до ±2,0%.

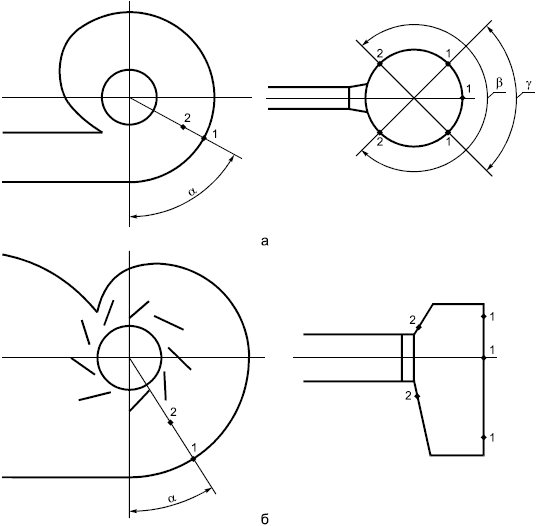

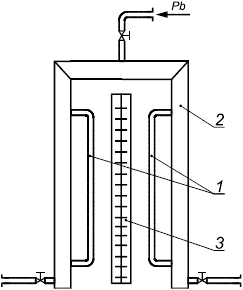

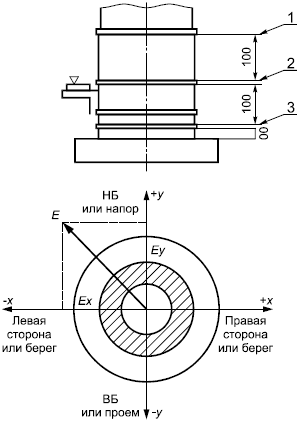

8.1.5 Энергетические испытания индексным методом требуют наличия как минимум двух работоспособных пьезометрических выводов из спиральной камеры, расположенных в одном радиальном сечении; входное отверстие одного из выводов размещают на внешнем радиусе спирали, входное отверстие другого вывода - на внутреннем радиусе у статорных колонн.

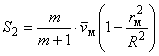

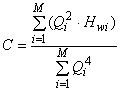

При индексном методе испытаний измеряется не фактический расход воды, а пропорциональная ему величина. Сущность метода заключается в определении условного или индексного КПД гидротурбины и/или гидроагрегата путем измерения фактических значений мощности и напора и условной (индексной) величины расхода воды. Из-за увеличения погрешности измерения перепада давления индексный метод не рекомендуется применять при расходах гидротурбины менее 50% от максимального для данного напора.

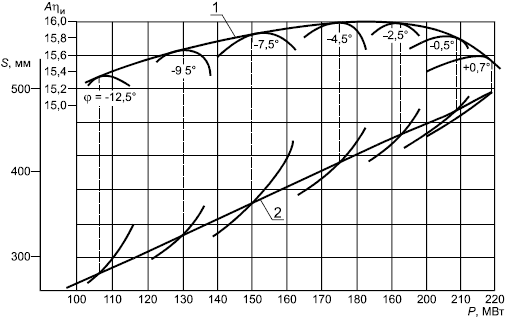

8.1.6 Оценку технического состояния гидротурбины по результатам энергетических испытаний производят на основании их сравнения с результатами предыдущих испытаний (или заводской эксплуатационной характеристикой):

- по снижению максимального абсолютного или относительного КПД;

- по изменению формы рабочей характеристики гидротурбины (смещению зоны максимума КПД в сторону больших или меньших мощностей);

- по снижению максимальной мощности при том же напоре гидротурбины и открытии направляющего аппарата (для поворотно-лопастных гидротурбин - при отсутствии нарушения комбинаторной связи);

- по выявлению во время испытаний при максимальных нагрузках отсутствовавшего ранее "срыва" КПД и мощности.

Выявление причин ухудшения состояния гидротурбины требует дополнительного анализа.

При проведении сравнительных испытаний следует соблюдать условия идентичности: использовать одни и те же пьезометрические выводы из спиральной камеры, одну и ту же измерительную аппаратуру; идентичными должны быть напор и высота отсасывания. Следует также учитывать повышенную погрешность сравнительных испытаний поворотно-лопастных гидротурбин с неполноохватной бетонной спиральной камерой.

8.1.7 Целесообразно одновременно с энергетическими испытаниями проводить исследования вибрационного состояния гидроагрегата в целях определения на рабочих характеристиках зон, не рекомендуемых и запрещенных для длительной работы гидроагрегата.

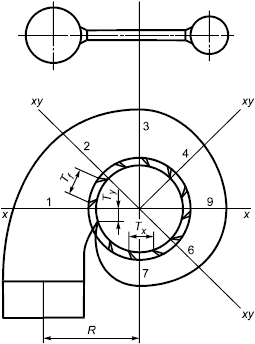

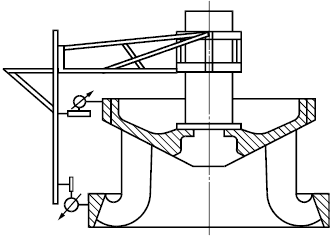

8.2 Оценка рабочих колес гидротурбин и контроль за техническим состоянием

8.2.1 Настоящий стандарт устанавливает требования к оценке технического состояния рабочих колес гидротурбин поворотно-лопастного и радиально-осевого типов при эксплуатации. Настоящий стандарт распространяется на гидротурбины с диагональными рабочими колесами.

Вследствие недоступности рабочих колес гидротурбин во время работы гидроагрегата для непосредственного контроля и отсутствия специальной контрольно-измерительной аппаратуры в узлах и механизмах оценку состояния рабочих колес производят:

- на работающем оборудовании по косвенным признакам;

- на остановленном гидроагрегате при осушенном проточном тракте по данным осмотров, освидетельствований, технических обследований (испытаний) и контрольных измерений.

Требования к техническому контролю рабочих колес радиально-осевых гидротурбин содержатся в таблице 1, поворотно-лопастных гидротурбин - в таблице 2.

Таблица 1 - Нормы контроля за техническим состоянием рабочего колеса радиально-осевых гидротурбин

Уровень контроля | Наблюдаемые и контроли- | Способы и средства контроля | Режим контроля | Допустимые значения параметров | Способ регистрации результатов контроля |

Постоянный инструментальный и визуальный контроль на работающем оборудовании | Давление, вакуум, пульсация давления в проточной части, вибрация, биение вала | Инструментальный, автоматизированный дистанционный контроль | Непрерывно при наличии датчиков дистанционного контроля, визуально не реже одного раза в смену при обходах | Проектно- | Журнал дефектов, суточная ведомость |

Периодический осмотр, техническое обследование | Кавитационный износ элементов рабочего колеса. | Визуальный, инструментальный, автоматизированный дистанционный контроль | При осушенной проточной части. | В соответствии с гарантиями завода- | Формуляр, схема замеров. |

Зазоры в лабиринтном уплотнении. | Инструментальный контроль | В соответствии с требованиями завода изготовителя. | Формуляры, акты, схема замеров | ||

Наличие повреждений спиральной камеры, облицовки отсасывающей трубы, закладных элементов | Визуальный, инструментальный. | Повреждения не должны препятствовать безопасной эксплуатации гидротурбины | Формуляры, акты, фото, описания. |

Таблица 2 - Нормы контроля за техническим состоянием рабочего колеса поворотно-лопастных гидротурбин

Уровень контроля | Наблюдаемые и контроли- | Способы и средства контроля | Режим контроля | Допустимые значения параметров | Способ регистрации результатов контроля |

Постоянный инструмен- | Давление, вакуум, пульсация давления в проточной части агрегата, вибрация, биение вала | Инструментальный. | Непрерывно при наличии датчиков дистанционного контроля. | Требования завода-изготовителя, НТД, местная инструкция по эксплуатации | Журнал дефектов, суточная ведомость |

Периодический осмотр | Зазор камера - лопасть. | Инструментальный контроль | При осушенной проточной части. | В пределах 20% от заданного проектного зазора камера - лопасть | Акты, формуляры замеров |

Периодический осмотр | Кавитационный износ. | Визуальный и инструментальный контроль | При осушенной проточной части. | В соответствии с гарантиями завода-изготовителя | Формуляр, схема замеров, фото |

Периодический осмотр | Кавитационный износ лопастей. | Инструментальный контроль | При осушенной проточной части. | В соответствии с гарантиями завода- | Акты, формуляры замеров |

Периодический осмотр | Комбинаторная зависимость | Инструментальный контроль | При осушенной проточной части. | Комбинаторная зависимость должна соответствовать оптимальной. | Запись в акте, протоколы |

Техническое обследование | Давление в полостях сервомоторов. | Инструментальный контроль | На остановленном агрегате | Изменение величины перестановочных усилий допускается только в сторону уменьшения | Формуляр, акт |

Техническое обследование | Равномерность установки всех лопастей | Инструментальный контроль | При осушенной проточной части | Расхождение в углах установки лопастей не должно превышать 0,5% | Формуляр, акт |

Периодический осмотр, техническое обследование | Величина люфтов механизма обратной связи | Инструментальный контроль | На остановленном агрегате | Не более 0,5% от полного хода сервомотора | Акты, формуляры замеров |

Техническое обследование | Равномерность установки углов разворота лопастей | Инструментальный контроль | На остановленном агрегате | Расхождение в углах установки лопастей не должно превышать 0,5% от полного разворота | Акты, формуляры замеров |

Периодический осмотр | Протечки масла через уплотнения, стыки и разъемы втулки рабочего колеса | Визуальное обследование. | На работающем и остановленном агрегате | Уровень ниже уставки датчика на баке МНУ. | Суточная ведомость, протокол, акт |

8.2.2 Ухудшение технического состояния гидротурбин и/или их эксплуатационных показателей проявляется во время работы под нагрузкой или в переходных режимах по следующим косвенным признакам:

- недобор мощности: мощность гидротурбины, измеренная с использованием штатных приборов, не достигает паспортной (по эксплуатационной характеристике) при фиксированном открытии направляющего аппарата, напоре и высоте отсасывания; причины недобора мощности выявляют по результатам осмотра и/или технического обследования (испытаний) гидроагрегата;

- увеличение биения вала и вибрации опорных конструкций гидроагрегата в зоне шахты гидротурбины (крышка турбины, корпус турбинного подшипника, опора подпятника) сверх значений, установленных документацией завода-изготовителя; отчетливое повышение биения вала или вибрации по сравнению с обычным уровнем или изменение характера колебаний;

- резкое повышение расхода воды на смазку подшипника с водяной смазкой по сравнению с обычными эксплуатационными значениями (паспортными или установленными на основании опыта эксплуатации);

- повышение температуры подшипника с масляной смазкой;

- возникновение шумов и ударов под крышкой турбины и в отсасывающей трубе при работе в нормальных эксплуатационных режимах.

У поворотно-лопастных гидротурбин дополнительными косвенными признаками ухудшения их состояния являются:

- увеличение перетоков масла в сервоприводе разворота лопастей (повышенный уровень масла в ванне маслоприемника при работе гидроагрегата под нагрузкой оценивают по результатам испытаний системы регулирования. Предельное значение перетоков соответствует переливу масла через гребенку лабиринтного уплотнения маслоприемника);

- потери масла из системы регулирования (снижается уровень масла в баке маслонапорной установки (МНУ), предельное снижение уровня контролируется уставкой датчика уровня);

- появление масла на поверхности воды в нижнем бьефе ГЭС (утечка масла происходит в результате ухудшения работы уплотняющих конструкций втулки рабочего колеса, в частности уплотнений цапф лопастей рабочего колеса. Возможно обводнение масла в системе регулирования).

У радиально-осевых гидротурбин дополнительными признаками ухудшения их состояния являются:

- повышение давления в разгрузочной полости (норму уровня давления в полости устанавливают по данным завода-изготовителя или исходя из опыта эксплуатации);

- повышение температуры подпятника гидрогенератора, не связанное с сезонными или режимными изменениями температуры;

- увеличение протечек через уплотнение вала в крышке турбины.

8.2.3 При осмотре и оценке состояния рабочих колес гидротурбин следует руководствоваться приложениями Д, Е, Ж, И, К, Л, М, Н и П. В случае привлечения сторонних специализированных организаций объемы, сроки и порядок проведения работ по оценке состояния рабочего колеса уточняются в программе работ, утверждаемой техническим руководителем ГЭС.

8.2.4 Осмотр рабочего колеса производят на выведенном из работы гидроагрегате при осушенном проточном тракте гидротурбины.

Осмотр с помощью специальных (работающих под водой) автономных средств без осушения проточного тракта может быть произведен только в исключительных случаях (авария, невозможность осушения).

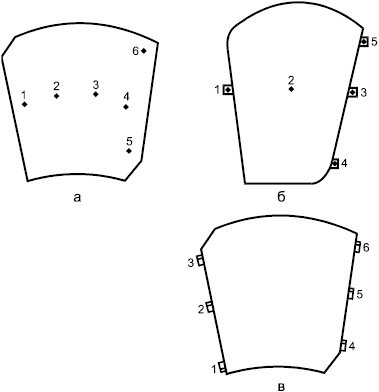

8.2.5 При осмотре рабочих колес должны быть выявлены:

- очаги кавитационных повреждений на лопастях, втулке и обтекателях;

- наличие трещин, каверн и иных поверхностных повреждений, их характер, размеры и расположение относительно фиксированных точек.

При осмотре поворотно-лопастных рабочих колес дополнительно выявляют:

- протечки масла через уплотнения лопастей и др. конструктивы, наличие потеков масла на втулке РК, из-под крышки втулки РК, из-под фланцев лопастей и в конусе (обтекателе) из-под нижней крышки, из-под заглушек, пробок и клапанов;

- состояние заглушек болтов крепления лопасти, сливных и наливных отверстий и клапанов, стопоров гаек и головок болтовых соединений, наличие механических, кавитационных и абразивных повреждений, нарушение стопорных устройств.

Все выявляемые повреждения должны быть документально зафиксированы, привязаны к характерным точкам, обмерены и сфотографированы в масштабе для сравнения с предыдущими замерами. Должно быть сделано их краткое описание.

8.2.6 При эксплуатации рабочих колес в пределах гарантийных режимов гидротурбины должна быть оценена интенсивность кавитационной эрозии по величине весовой потери металла (кг) из рабочего колеса и элементов проточной части за определенное число часов работы в соответствии с гарантиями завода - изготовителя гидротурбин.

В случае отсутствия заводских гарантий по потере металла при кавитационном износе допустимый объем этих потерь должен быть определен в соответствии с [5].

8.2.7 Состояние металла лопастей оценивают при визуальном и инструментальном контроле. Работы производят в соответствии с приложением Ж. Проверку на наличие трещин в металле лопастей производят в соответствии с [5]. Контроль за состоянием металла рабочих колес следует, как правило, совмещать с капитальным ремонтом гидротурбины.

Контроль за состоянием металла рабочих колес в процессе эксплуатации гидротурбины необходимо выполнять с участием квалифицированных специалистов. Периодический контроль следует выполнять в первый раз не позднее чем через 8000 ч работы после начала эксплуатации гидротурбины, последующий контроль должен производиться не позднее чем через 25000 ч после начала эксплуатации. Этот срок с учетом фактического состояния рабочих колес может быть изменен техническим руководителем ГЭС.

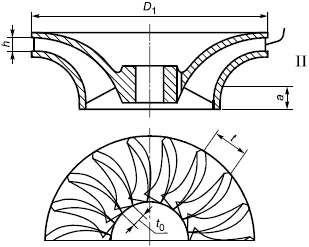

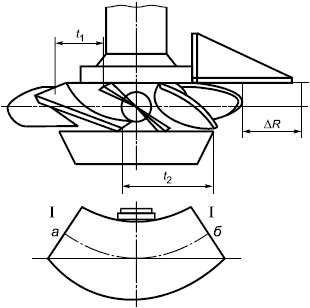

8.2.8 При необходимости, выявляемой при осмотрах и освидетельствованиях, требуется проверять геометрическую форму лопастей, симметричность их расположения, состояние кромок.

Проверка геометрических форм лопастей должна производиться в сроки, установленные техническим руководителем ГЭС, с привлечением специализированной организации.

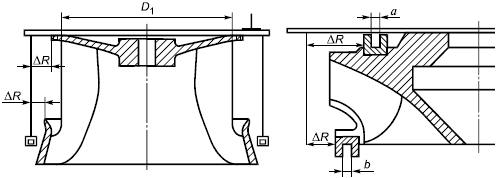

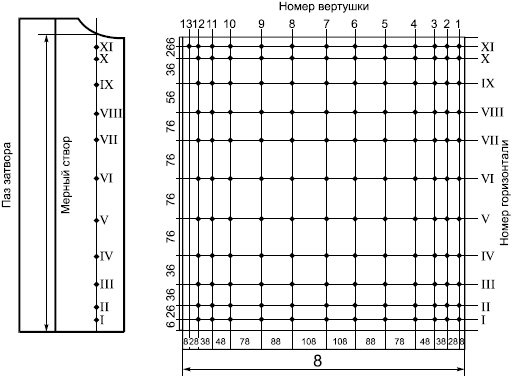

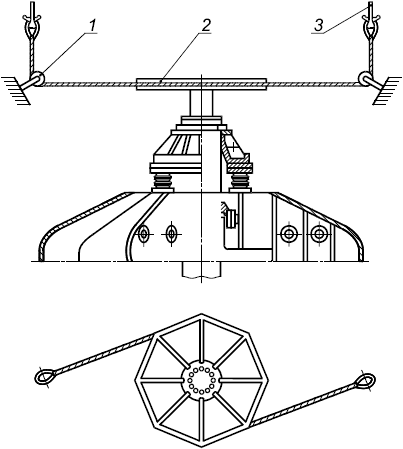

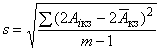

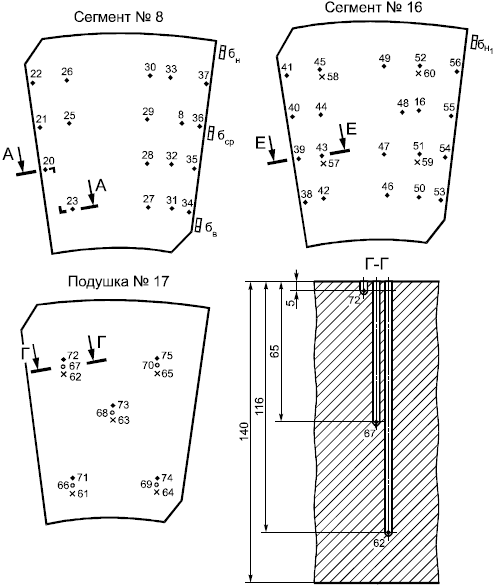

У поворотно-лопастных гидротурбин должна быть проверена геометрическая форма камеры рабочего колеса. Работы следует производить в соответствии с приложениями X, Ц, Ш, Щ, Э, Ю, Я, 1 и 2 и с учетом рекомендаций [6] и [7].

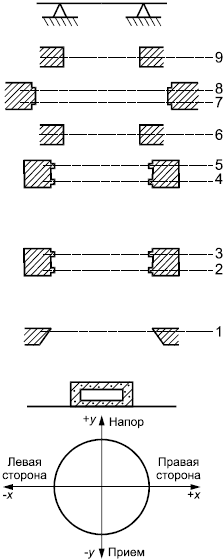

8.2.9 У радиально-осевых гидротурбин проверяют размеры и равномерность зазоров в лабиринтных уплотнениях верхнего обода и высотное положение РК. Зазор контролируют по положению лабиринтных колец на верхнем ободе РК (вращающегося) по отношению к кольцам в крышке турбины (неподвижным). При отсутствии заводских или монтажных норм следует руководствоваться значениями отклонений (в мм), которые в зависимости от диаметра РК (в м) не должны превышать значений, приведенных в таблице 3.

Таблица 3 - Значения отклонений в зависимости от диаметра РК

Диаметр РК, м | 2,0 | 4,0 | 6,0 | 8,0 |

Отклонение, мм | 1,0 | 2,0 | 2,5 | 3,0 |

Величина выступа кромок входного сечения РК относительно закладных частей и крышки турбины в зависимости от диаметра РК, соответственно, не должна превышать значений, приведенных в таблице 4.

Таблица 4 - Величина выступа кромок входного сечения РК относительно закладных частей и крышки турбины в зависимости от диаметра РК

Диаметр РК, м | 2,0 | 4,0 | 6,0 | 8,0 |

Отклонение, мм | 1,0 | 1,0 | 2,0 | 3,0 |

Зазоры между РК и неподвижными частями гидротурбины, а также в лабиринтных уплотнениях не должны отличаться от заданных конструкторской документацией более чем на 20%.

Неконцентричность между собой верхнего и нижнего лабиринтных колец и несоосность их с валом допускается в пределах 10% от размера одностороннего зазора в лабиринтном уплотнении РК.

Работа должна производиться в соответствии с требованиями приложений У, Ф и рекомендациями [8], [6], [7].

Состояние клапана на торце вала, болтовых соединений оценивают по наличию механических, кавитационных и эрозионных повреждений, фиксируют нарушение стопорных устройств.

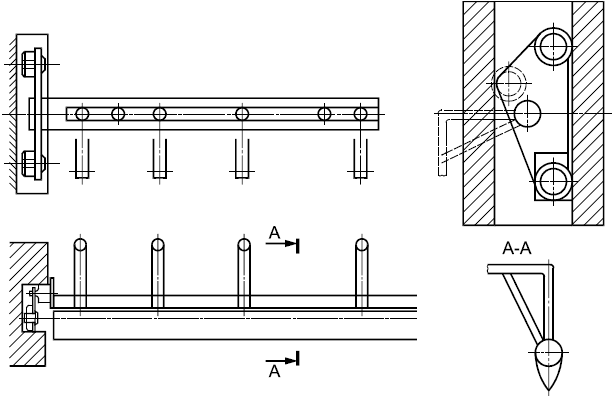

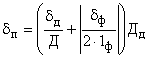

8.2.10 При осмотрах и освидетельствованиях рабочих колес поворотно-лопастных гидротурбин должны быть исследованы форма периферийных кромок лопастей, форма камеры рабочего колеса, размер зазора "камера - лопасть". Размер зазора "камера - лопасть" должен соответствовать нормативам конструкторской и/или монтажной документации [8]. При отсутствии соответствующих документов зазор "камера - лопасть" не должен превышать 0,001 от диаметра рабочего колеса. Контроль зазора следует производить в соответствии с требованиями приложений У, Ф и 6.

8.2.11 В случае неудовлетворительной работы рабочего колеса при полном соответствии контролируемых параметров проектным и монтажным требованиям должен быть произведен обмер геометрических размеров его элементов, включая построение профилей и решетки лопастной системы в соответствии с требованиями приложений X, Ц, Ш, Щ, Э, Ю, Я, 1 и 2.

8.2.12 Состояние механизма разворота лопастей при осмотрах и обследованиях (без разборки РК) должно оцениваться по косвенным признакам, для чего проверяются комбинаторная зависимость, равномерность углов установки лопастей, наличие люфтов и провисания лопастей.

Положение лопастей при проверке комбинаторной зависимости по углу разворота при заданном открытии направляющего аппарата не должно отличаться от проектного более чем на 0,5%.

Расхождение в углах установки лопастей, замеренное в соответствии с требованиями приложений X, Ц, Ш, Щ, Э, Ю, Я, 1, 2, не должно превышать 1,0% от угла их полного разворота.

8.2.13 Оценку величины перестановочных усилий и люфтов в механизме поворота лопастей следует производить в соответствии с требованиями приложения 3.

Изменение величины перестановочных усилий в процессе эксплуатации гидротурбины выявляют путем сравнения значений, полученных при измерениях во время очередного осмотра или освидетельствования, с их значениями, полученными ранее при измерениях, выполненных по методике завода на остановленном агрегате во время монтажа или последнего капитального ремонта и зафиксированных в соответствующих документах (актах, протоколах, формулярах) как базовые значения для последующих контрольных измерений в процессе эксплуатации.

Оценку состояния механизмов и узлов трения рабочего колеса производят, исходя из того, что изменение значений перестановочных усилий в механизме поворота лопастей допускается только в сторону их уменьшения по сравнению с базовыми (первоначально зафиксированными).

8.2.14 Общее состояние рабочего колеса оценивают, исходя из степени износа основных деталей и узлов, наличия повреждений, соответствия паспортным или проектным требованиям.

Эксплуатация поворотно-лопастных рабочих колес в пропеллерном режиме недопустима, и ее следует рассматривать как эксплуатацию неисправного оборудования.

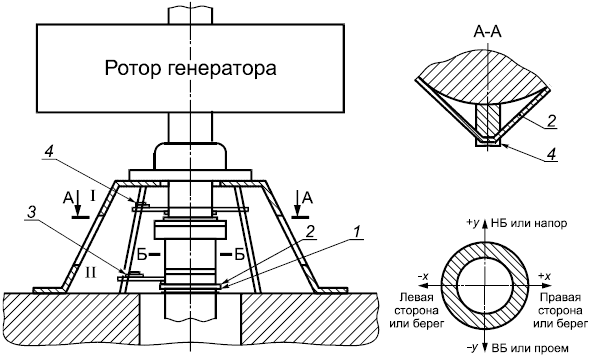

8.3 Оценка и контроль за техническим состоянием маслоприемника рабочего колеса поворотно-лопастной гидротурбины

8.3.1 На работающем агрегате состояние маслоприемника оценивают по внешнему виду, величине протечек масла через уплотнения штанги, а также величине перетоков в системе сервопривода механизма разворота лопастей рабочего колеса.

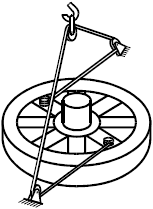

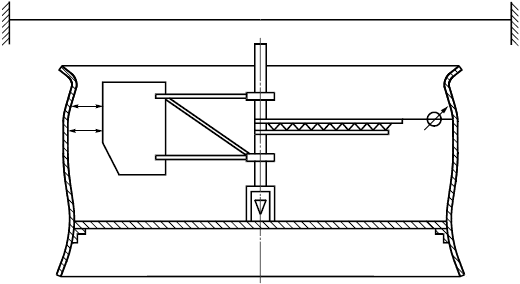

8.3.2 Долговечность и надежность маслоприемника в работе определяют качество центровки маслоприемника и гидроагрегата, величина отклонения от перпендикулярного положения линии вала гидрогенератора и зеркального диска подпятника, соосность штанг маслоприемника, их направляющих и подшипников гидрогенератора, а также величина установленных в подшипниках зазоров.

При оценке текущего состояния маслоприемника по этим признакам необходимо учитывать величину и характер биения вала у верхнего генераторного подшипника, радиальную составляющую вибрации верхней крестовины генератора и корпуса маслоприемника, которые должны отвечать допустимым нормам в соответствии с требованиями приложения 5. Превышение этих норм ведет к прогрессивному ухудшению состояния маслоприемника.

8.3.3 При анализе и оценке технического состояния маслоприемника должна быть использована эксплуатационная, монтажная и ремонтная документация в части проверки линии вала и регулировки зазоров в направляющих подшипника и штангах маслоприемника [9].

Проверка этих параметров должна быть выполнена в соответствии с требованиями приложений У, Ф и 6.

8.3.4 Основным критерием при оценке состояния маслоприемника и сервопривода механизма разворота лопастей во время работы гидроагрегата служит величина протечек масла через фланцевые соединения и уплотнения штанг, которая контролируется визуально по величине протечек, а при наличии датчика уровня в ванне маслоприемника - дистанционно.

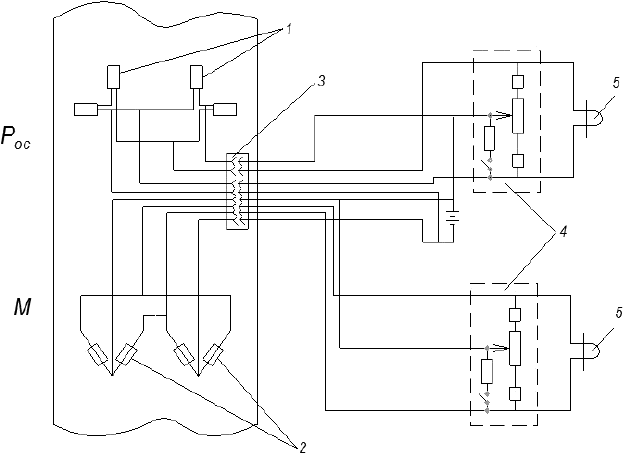

8.3.5 Надежным признаком возникновения нарушений в работе системы управления лопастями рабочего колеса служит изменение режима работы насосов МНУ, характеризуемого отношением времени работы его на аккумулятор к суммарному времени работы на слив и простоя.

При нормальном состоянии системы регулирования сервомотора механизма разворота лопастей рабочего колеса и маслоприемника насос работает в режиме 1:(12...20). Об ухудшении состояния названных узлов свидетельствует режим работы 1:(4...6).

8.3.6 При оценке состояния узла маслоприемника во время осмотров необходимо исключать влияние на его работу других элементов системы регулирования гидротурбины путем временного ограничения их перемещений или перекрытия задвижек на маслопроводах сервомоторов направляющего аппарата.

При проведении работ по оценке состояния маслоприемника необходимо руководствоваться приложением 3, а также рекомендациями [7].

8.3.7 Во время периодических осмотров маслоприемника (таблица 5) на остановленном гидроагрегате основное внимание следует обращать на наличие потеков масла на корпусе, фланцевых соединениях и опорных конструкциях маслоприемника, состояние уплотняющих элементов, состояние штанги в зоне ее перемещения (при технической возможности).

8.3.8 При осмотрах и освидетельствованиях маслоприемника:

- оценивают наличие и вид натиров, раковин, следов перегрева и других повреждений, фиксируют их размещение, характер и размеры;

- оценивают механическое состояние втулок, качество и плотность их запрессовки в корпус, состояние стопорных устройств, степень износа;

- измеряют и фиксируют зазоры "штанга - втулка" в зоне перемещения штанги;

- по результатам измерений определяют протечки и перетоки масла в маслоприемнике и сервомоторе рабочего колеса;

- оценивают механическое состояние узлов механизма обратной связи (заделка троса, крепление кронштейнов, состояние подшипников, троса или штанги, люфты, зазоры и др.);

- проверяют величину и равномерность зазоров в лабиринтном уплотнении маслоприемника;

- оценивают состояние изоляции маслоприемника от подшипниковых токов (сопротивление изоляции не менее 1 МОм);

- оценивают состояние крепежа и контрящих устройств корпуса маслоприемника и фланцевых соединений;

- производят проверку манометров, датчика уровня масла;

- проверяют соответствие показаний указателей угла разворота лопастей на маслоприемнике, колонке регулятора и фланце лопастей РК.

8.3.9 Величину зазоров, несоосность и неконцентричность узлов и деталей оценивают в сопоставлении с конструкторской документацией завода-изготовителя или с монтажными формулярами [8]. При отсутствии соответствующей документации оценку следует производить на основании нижеприведенных данных (см. таблицы 5 и 6).

8.4 Оценка и контроль за техническим состоянием направляющего аппарата гидротурбины

8.4.1 Настоящий стандарт устанавливает требования к оценке технического состояния цилиндрического направляющего аппарата (НА), кинематического механизма и элементов сервопривода направляющего аппарата вертикального гидроагрегата. Общее состояние НА оценивают по степени его износа, определяющего объем ремонтных восстановительных работ для восстановления проектных параметров [10] и [11].

Таблица 5 - Нормы контроля за техническим состоянием узлов и механизмов маслоприемника гидротурбины

Уровень контроля | Наблюдаемые и контроли- | Способы и средства контроля | Режим контроля | Допустимые значения параметров | Способ регистрации результатов контроля |

Постоянный инструментальный контроль на работающем оборудовании. | Уровень масла в ванне маслоприемника | Визуальный или инструментальный контроль | Непрерывно при наличии дистанцион- | Не превышает установив- | Лента самописца, журнал дефектов, срочная информация для ремонтного и оперативного персонала |

Периодический визуальный | Состояние пар трения "штанга - втулка" | Визуальный контроль | Периодически, при необходи- | Величина протечек и температуры не превышают установив- | Запись в журнал дефектов, срочная информация для ремонтного и оперативного персонала |

Постоянный инструментальный контроль на работающем оборудовании. | Температура сегментов подшипника генератора. | По показаниям датчиков температуры, биения вала, вибрации маслованны, крестовины | Непрерывно при наличии дистанционного контроля. | В соответствии с конструкторской заводской документацией | Лента самописца, журнал дефектов, срочная информация для ремонтного и оперативного персонала |

Инструментальный контроль | Показания датчиков перемещения (индикаторы часового типа) вала генератора | Во время ремонта при необходимости | В соответствии с конструкто- | Протокол проверки линии вала |

Таблица 6 - Примерные допуски для оценки технического состояния маслоприемника, мм

Диаметр рабочего колеса, м | 3 | 5 | 7 | 9 |

Негоризонтальность верхнего опорного фланца основания маслоприемника (ванны) | 0,10 | 0,10 | 0,15 | 0,20 |

Неконцентричность зазоров в лабиринтном уплотнении маслоотражателя | 0,05 | 0,10 | 0,15 | 0,15 |

Несоосность корпуса маслоприемника с основанием (ванной) | 0,05 | 0,05 | 0,10 | 0,10 |

8.4.2 Постоянный контроль за техническим состоянием НА при работе гидроагрегата должен выявлять следующие признаки ухудшения состояния НА:

- увеличение времени выбега гидроагрегата после подачи команды на останов и закрытие НА;

- возобновление вращения ротора гидроагрегата после полной остановки и отключения тормозов;

- наличие значительных протечек воды через уплотнения цапф лопаток НА;

- повторяющиеся повреждения предохранительных устройств на рычагах лопаток (разрывных болтов, срезных штифтов, пальцев и др.);

- наличие шума текущей воды в проточной части гидротурбины при закрытом НА;

- увеличение потерь сжатого воздуха (увеличение частоты подкачки) при работе гидроагрегата в режиме синхронного компенсатора;

- увеличение протечек и перетоков в сервомоторах НА (изменение цикла "включение-выключение" насосов МНУ);

- увеличение частоты включения лекажного агрегата;

- наличие стуков и заеданий при перемещении регулирующего кольца, необычное смещение элементов кинематики (например, при разрушении срезного пальца);

- повышенные перестановочные усилия сервомоторов НА.

8.4.3 Для общей оценки состояния элементов кинематической схемы управления определяют величину суммарных люфтов и мертвых ходов в обратной связи. В жестких обратных связях в случае необходимости люфты должны определяться поэлементно для выявления изношенных шарниров.

8.4.4 При осмотрах остановленного гидроагрегата при осушенной проточной части должны быть выявлены и оценены эрозионные, кавитационные и механические повреждения узлов и деталей НА. При этом производят качественную и количественную оценку кавитационных и эрозионных (гидроабразивных и коррозионных) повреждений лопаток, а также верхнего и нижнего колец НА. Должны быть выполнены фотографирование, обмеры и привязка поврежденных участков к осям гидроагрегата, бьефам и берегам или к другим фиксированным элементам для возможности сравнения с предыдущими замерами. Аналогичную работу производят по оценке состояния защитных облицовок (при их наличии).

Уровень коррозионного и абразивного износа частей НА не должен быть более высоким, чем на прилегающих к нему элементах проточной части, выполненных из аналогичного материала.

При обнаружении скорости износа более 0,1 мм/год следует проводить специальные восстановительные мероприятия.

Выявляют наличие натиров и повреждений на верхнем и нижнем кольцах НА в зоне перемещения лопаток.

8.4.5 При осмотрах и освидетельствованиях измеряют зазоры по перу и торцам лопаток, оценивают состояние резиновых уплотнений, пазов и контактных поясков.

Зазоры по перу измеряют в трех точках по высоте лопаток щупом при закрытом положении НА; при высоте лопаток менее 500 мм измерения производят в двух точках по их высоте.

Размеры допускаемых зазоров в НА, не имеющих уплотнений, нормируются в зависимости от высоты пера лопатки или диаметра РК гидротурбины (таблица 7).

Таблица 7 - Размеры допускаемых зазоров в НА в зависимости от высоты пера лопатки или диаметра РК

Высота лопатки, мм | 500 | 1000 | 1500 | 2000 |

Диаметр РК, мм | 2000 | 3000 | 4000 | 5000 |

Зазор, мм | 0,05 | 0,1 | 0,15 | 0,20 |

Суммарная длина всех местных зазоров между двумя смежными лопатками, превышающих норму, не должна превышать 20% от длины пера лопатки.

В направляющем аппарате, имеющем резиновые уплотнения, измерения производят в трех точках по высоте лопатки щупом при сервомоторе, находящемся на стопоре. Резина уплотнения при измерениях должна быть сжата равномерно без зазоров по всей высоте пера. При этом зазоры по металлу в зоне контакта между соседними лопатками должны быть равномерными по высоте пера и составлять 0,5-1,0 мм.

8.4.6 Размер полного открытия НА измеряют нутромером по минимальному расстоянию в свету (просвет) между полностью развернутыми соседними лопатками: измеренный размер должен соответствовать документации завода - изготовителя гидротурбины. Общее отклонение допускается только в сторону увеличения. Отклонение размеров полного открытия между разными лопатками не должно превышать 3%.

8.4.7 Оценку состояния уплотнений по перу и торцам лопаток производят визуально. В случае обнаружения повреждений или отсутствия уплотнителя необходимо оценить состояние пазов под закладку нового шнура, а также входных кромок на торцах лопаток.

Нормы контроля за техническим состоянием направляющего аппарата указаны в таблице 8.

8.4.8 При наличии ограничителей поворота лопаток следует проверить их состояние.

8.4.9 При периодических осмотрах контролируют степень износа направляющих регулирующего кольца при открытии и закрытии направляющего аппарата в диаметральном и вертикальном направлениях, наличие перекосов установки сервомоторов и их штоков, наличие трещин в местах крепления опор сервомоторов. При обнаружении повышенных перемещений регулирующего кольца и люфта производится разборка узлов трения с последующей оценкой их состояния.

Таблица 8 - Нормы контроля за техническим состоянием направляющего аппарата

Узлы и детали | Контролируемый параметр | Контрольное значение | Примечание |

Лопатки, нижнее кольцо, верхнее кольцо НА | Коррозионный и абразивный износ | 0,1 мм/год | Не более 5 мм |

Кавитационный износ | Не допускается | ||

Подшипники лопаток, втулки, цапфы лопаток | Износ, трещины в облицовке, отставание или выкрашивание | Зазоры в пределах допусков, предусмотренных в чертежах, трещины, отставание и выкрашивание не допускаются | |

Узлы трения кинематики | Износ | Зазоры в пределах допусков, предусмотренных в чертежах | |

Увеличенные перестановочные усилия | Усилия в пределах допусков завода-изготовителя | ||

Узлы и детали кинематики НА | Наличие трещин | Не допускается | |

Срезные пальцы | Поломки | Частые поломки без видимых причин не допускаются | |

Трущиеся поверхности регулирующего кольца | Износ | Нормы завода-изготовителя в пределах конструктивных зазоров | 0,001 от диаметра кольца, но не более 5 мм |

Уплотнения цапф лопаток | Протечки | Допускается в пределах обеспечения откачки с крышки турбины | |

Уплотнения лопаток по перу и торцам | Протечки через НА | Допускаются протечки, приводящие к остановке гидроагрегата на выбеге без торможения | |

Сервомоторы | Износ цилиндров, уплотнений поршней | Допускаются протечки, величина которых обеспечивает цикл насосов МНУ не хуже 1:10 | |

Фланцевые соединения | Протечки не допускаются | ||

Кинематика НА | Суммарные люфты | Наличие люфтов считается недопустимым | Не более 0,5% от полного хода сервомотора |

8.4.10 Величина натяга сервомотора НА должна соответствовать документации завода-изготовителя. При отсутствии документации натяг проверяют при минимальном давлении в МНУ, обеспечивающем перемещение регулирующих органов (около 5 кг/см). Величина натяга должна составлять 1...1,5% от полного хода сервомотора. После снятия давления установленная величина натяга должна обеспечивать плотное закрытие НА без зазоров и перекосов. При этом резиновый шнур между лопатками должен быть сжат до величины зазора между металлическими поверхностями лопаток 0,5...0,1 мм. При зазоре между вилкой стопора и упором поршня 0,5...0,8 мм натяг при снятом давлении в сервомоторах должен сохраняться (обеспечивать плотность закрытия НА), несмотря на возврат поршня сервомотора со стопорам* на величину зазора и поршня без стопора на большую величину.

________________

* Текст документа соответствует оригиналу. - .

8.4.11 При контроле за техническим состоянием особое внимание должно быть обращено на состояние узлов и деталей, поломки которых имели место в период эксплуатации. При этом объем и методы контроля определяются, исходя из необходимости получения полной информации о причинах имевшихся нарушений.

8.4.12 При выявлении трещин на лопатках следует проводить контроль металла путем вырезки образцов для металлографического анализа и определения свойств металла.

8.5 Оценка крышки гидротурбины и контроль за техническим состоянием

8.5.1 Оценку технического состояния крышки гидротурбины следует производить с учетом ее функций в качестве места размещения конструктивных узлов, агрегатов и деталей ряда элементов и технических систем гидроагрегата: например, опорных конструкций подпятника гидрогенератора и направляющего подшипника гидротурбины, клапана срыва вакуума, системы откачки воды, сервомоторов и кинематики НА, стопорных и предохранительных устройств НА, аппаратуры и трубопроводов системы перевода гидроагрегата в режим СК, лекажного агрегата и др. Поэтому оценка технического состояния крышки гидротурбины должна отражать ее соответствие специфическим требованиям этого оборудования.

Для определения наличия усталостных трещин, внутренних сколов в крышке турбины и крепежных элементах необходимо проводить периодические исследования методами неразрушающего контроля.

8.5.2 Крышка гидротурбины является сборником следующих протечек:

- воды из проточной части через неплотности уплотнений ряда узлов и деталей;

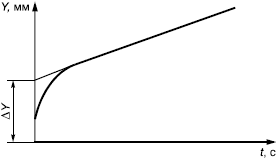

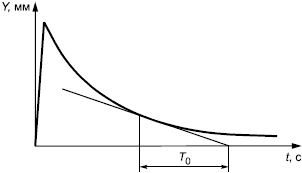

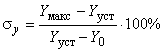

- масла из всех расположенных выше маслосодержащих элементов гидроагрегата (маслованн, маслопроводов, арматуры).