ГОСТ 25996-97

(ИСО 610-90)

Группа Г15

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ЦЕПИ КРУГЛОЗВЕННЫЕ ВЫСОКОПРОЧНЫЕ ДЛЯ ГОРНОГО ОБОРУДОВАНИЯ

Технические условия

Round link high-tensile chains for mining equipment.

Specifications

МКС 21.220.30

ОКП 31 4830

Дата введения 2000-07-01

Предисловие

1 РАЗРАБОТАН Всероссийским научно-исследовательским институтом стандартизации и сертификации в машиностроении Госстандарта России (ВНИИНМАШ) и Научно-исследовательским технологическим институтом угольного машиностроения (НИИТуглемаш)

ВНЕСЕН Госстандартом России

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол N 11-97 от 25 апреля 1997 г.)

За принятие проголосовали:

Наименование государства | Наименование национального органа |

Азербайджанская Республика | Азгосстандарт |

Республика Армения | Армгосстандарт |

Республика Беларусь | Госстандарт Беларуси |

Республика Казахстан | Госстандарт Республики Казахстан |

Киргизская Республика | Киргизстандарт |

Республика Молдова | Молдовастандарт |

Российская Федерация | Госстандарт России |

Республика Таджикистан | Таджикгосстандарт |

Туркменистан | Главная государственная инспекция Туркменистана |

Республика Узбекистан | Узгосстандарт |

Украина | Госстандарт Украины |

3 Настоящий стандарт представляет собой полный аутентичный текст ИСО 610-90 "Цепи круглозвенные из высокопрочной стали для цепных конвейеров и угольных стругов" и содержит дополнительные требования, отражающие потребности экономики страны

4 Постановлением Государственного комитета Российской Федерации по стандартизации и метрологии от 9 ноября 1999 г. N 398-ст межгосударственный стандарт ГОСТ 25996-97 (ИСО 610-90) введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 июля 2000 г.

5 ВЗАМЕН ГОСТ 25996-83

1 Область применения

Настоящий стандарт распространяется на специальные калиброванные электросварные высокопрочные стальные круглозвенные цепи калибра от 14 до 30 мм, предназначенные для применения в машинах и оборудовании горной промышленности, в том числе:

- в цепных изгибающихся и жестких конвейерах, ленточно-цепных конвейерах, штрековых и проходческих перегружателях;

- в стругах, комбайнах и врубовых машинах;

- в ковшовых элеваторах;

- в других машинах подобного типа, применяемых в шахтах.

Цепи, на которые распространяются требования настоящего стандарта, не предназначены для применения в подъемных устройствах таких, как краны или стропы.

Требования стандарта являются обязательными.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 9.014-78 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 5639-82 Стали и сплавы. Методы выявления и определения величины зерна

ГОСТ 8828-89 Бумага-основа и бумага двухслойная водонепроницаемая упаковочная. Технические условия

ГОСТ 9454-78 Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах

ГОСТ 10354-82 Пленка полиэтиленовая. Технические условия

ГОСТ 14193-78 Монохлорамин ХБ технический. Технические условия

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 15841-88 Ящики деревянные для продукции сельскохозяйственного и тракторного машиностроения. Технические условия

ГОСТ 24634-81 Ящики деревянные для продукции, поставляемой для экспорта. Общие технические условия

ГОСТ 28840-90 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования

3 Определения

В настоящем стандарте применяют следующие термины с соответствующими определениями:

3.1 калибр цепи: Номинальный диаметр стального проката, из которого изготовлена цепь;

3.2 разрушающая нагрузка: Наибольшая нагрузка, которую образец готовой цепи выдерживает в процессе испытаний на растяжение до момента разрушения;

3.3 пробная нагрузка: Растягивающая нагрузка, до которой можно нагрузить образец готовой цепи, не превышая установленного значения удлинения;

3.4 технологическая нагрузка: Растягивающая нагрузка, которая после всех операций обработки (3.6) должна быть приложена к цепи по всей ее длине, не вызывая в ней существенной остаточной деформации или поломки.

Эта нагрузка может быть повторно приложена к новой цепи или к любой ее части потребителем или его приемщиком по их усмотрению;

3.5 относительное удлинение: Удлинение, измеряемое на расчетной базе, выраженное в процентах;

3.6 обработка: Любая обработка цепи после сварки, например, термообработка, калибровка, отделка поверхности;

3.7 калибровка: Приложение растягивающей нагрузки к цепи в процессе изготовления для обеспечения заданных размеров звеньев;

3.8 нагрузка предела упругости: Наибольшая растягивающая нагрузка, которая может быть приложена к цепи, не вызывая в ней остаточной деформации;

3.9 предварительная нагрузка: Растягивающая нагрузка, прилагаемая к образцу цепи для того, чтобы он находился в натянутом состоянии при нанесении рисок, обозначающих расчетную базу, и (или) при установке экстензометра;

3.10 приемщик: Представитель потребителя;

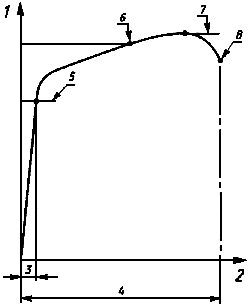

3.11 Другие технические термины проиллюстрированы диаграммой "нагрузка - удлинение" приложения А.

4 Размеры

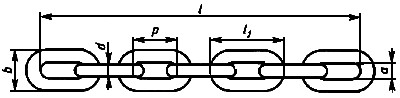

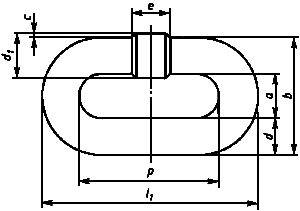

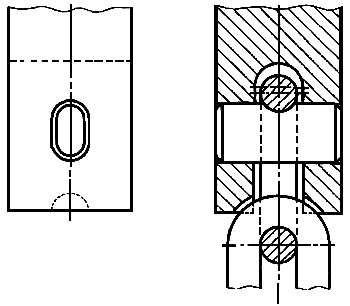

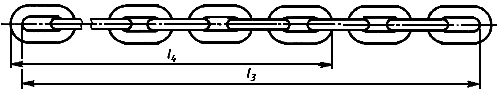

4.1 Размеры цепей приведены на рисунках 1 и 2 и в таблице 1.

Рисунок 1 - Размеры цепей

Рисунок 2 - Размеры звена цепи

Таблица 1 - Размеры звена и масса цепей

Размеры в миллиметрах

Диаметр материала в готовой цепи | Шаг звена | Ширина звена | Длина звена | Место сварки | Масса 1 м цепи, кг/м | ||||||

Номин. | Пред. откл. | внутрен- няя | наруж- ная | Номин. | Пред. | Допус- тимый уступ | Диа- метр | Длина | |||

Номин. | Пред. откл. | ||||||||||

14 | ±0,4 | 50,0 | ±0,5 | 17 | 48 | 78,0 | +0,5 | 0,4 | 15,0 | 10,0 | 4,0 |

18 | ±0,5 | 64,0 | ±0,6 | 21 | 60 | 100,0 | +0,6 | 0,5 | 19,5 | 13,0 | 6,6 |

22 | ±0,7 | 86,0 | ±0,9 | 26 | 74 | 130,0 | +0,9 | 0,7 | 23,5 | 15,5 | 9,5 |

24 | ±0,8 | 86,0 | ±0,9 | 28 | 79 | 134,0 | +0,9 | 0,7 | 26,0 | 17,0 | 11,6 |

24 | ±0,8 | 87,5 | ±0,9 | 28 | 79 | 135,5 | +0,9 | 0,7 | 26,0 | 17,0 | 11,5 |

26 | ±0,8 | 92,0 | ±0,9 | 30 | 86 | 144,0 | +0,9 | 0,8 | 28,0 | 18,0 | 13,7 |

30 | ±0,9 | 108,0 | ±1,0 | 34 | 98 | 168,0 | +1,0 | 0,9 | 32,5 | 21,0 | 18,0 |

4.2 Диаметр материала

4.2.1 Диаметр материала звена

Диаметр материала звена (исключая место сварки) и его предельные отклонения должны соответствовать указанным в таблице 1.

Предельные отклонения диаметра материала звена относят к среднему значению двух диаметров, измеренных под прямым углом в одном и том же сечении.

4.2.2 Диаметр в месте сварки

Диаметр в месте сварки не должен быть меньше фактического диаметра прутка около места сварки и не должен превышать значения, указанного в таблице 1.

Размер уступа между поверхностью места сварки и фактической поверхностью прутка не должен превышать значений, указанных в таблице 1. Уступ не должен быть ниже поверхности исходного прутка.

4.2.3 Расположение и ширина места сварки

Места сварки должны быть расположены симметрично по отношению к середине одной или обеих прямых ветвей звена.

Размеры звена в месте сварки не должны превышать значений, указанных в таблице 1.

4.3 Шаг

Номинальный шаг звена и его предельные отклонения должны соответствовать значениям, приведенным в таблице 1.

4.4 Ширина звена

4.4.1 Внутренняя ширина

Минимальная внутренняя ширина звена , исключая место сварки, должна соответствовать значениям, указанным в таблице 1.

4.4.2 Наружная ширина

Наибольшая наружная ширина звена , исключая место сварки, должна соответствовать значениям, указанным в таблице 1.

4.5 Длина звена

Номинальная длина звена и ее предельные отклонения должны соответствовать значениям, указанным в таблице 1. Номинальная длина звена является теоретической величиной и может превышать фактическую длину звена из-за смятия прутка в шарнире в процессе изготовления звена.

4.6 Длина отрезка цепи с заданным числом звеньев

4.6.1 Номинальная длина отрезка цепи с заданным числом звеньев

Номинальную длину отрезка с заданным числом звеньев (рисунок 1 и приложения Б, В и Г) рассчитывают путем умножения номинального шага цепи

на заданное число звеньев. Число звеньев в отрезке (должно быть нечетное число) оговаривают при заказе.

4.6.2 Предельные отклонения длины отрезка с заданным числом звеньев

Фактическую длину отрезка с заданным числом звеньев измеряют на готовой цепи при растяжении ее предварительной нагрузкой, указанной в таблице 5. Длина измеренного таким образом отрезка не должна отличаться от суммы номинальных шагов составляющих его звеньев более чем на ![]() (

( - заданное число звеньев).

4.7 Комплектование отрезков

Когда требуются цепи в виде коротких отрезков с заданным числом звеньев для применения их в двух- и трехцепных конвейерах, при заказе необходимо указывать, что цепи поставляют "комплектами отрезков". Разница в длине двух любых отрезков в комплекте, измеренных при приложении предварительной нагрузки, указанной в таблице 5, не должна быть более:

- 0,1% суммы шагов звеньев в отрезке - для отрезков до 2 м;

- 0,15% суммы шагов звеньев в отрезке - для отрезков более 2 м.

По соглашению между потребителем и изготовителем допускается поставлять отрезки с более жесткими предельными отклонениями. Рекомендуемые значения таких отклонений приведены в приложении В.

4.8 Масса

Приблизительные значения массы одного метра цепи, рассчитанные при номинальных размерах, приведены в таблице 1.

5 Технические требования

5.1 В зависимости от уровня механических свойств установлены три класса прочности цепей В, С и D.

5.2 Требования к материалам, механическим характеристикам и испытательным нагрузкам в зависимости от класса прочности приведены в таблицах 2 и 3.

5.3 Цепи изготавливают из сталей, которые в состоянии поставки должны отвечать указанным ниже требованиям.

5.3.1 Сталь должна быть полностью раскисленной и должна обладать надежной свариваемостью.

5.3.2 Содержание серы и фосфора в стали должно быть в пределах, указанных в таблице 2.

Таблица 2 - Содержание серы и фосфора, не более

В процентах

Анализ плавки | Контрольный анализ | |||

Элемент | Класс прочности цепи | |||

В | C и D | В | C и D | |

Сера | 0,040 | 0,030 | 0,045 | 0,035 |

Фосфор | 0,035 | 0,030 | 0,040 | 0,035 |

5.3.3 Химический состав стали должен гарантировать получение заданных механических свойств цепи после соответствующей термической обработки. Для цепей классов прочности C и D следует применять легированную сталь, содержащую такие легирующие элементы, как например никель, хром и молибден. Сталь необходимо выбирать таким образом, чтобы высокий предел прочности на растяжение не достигался за счет непропорционально большой потери других ее свойств, особенно ударной вязкости.

5.3.4 Сталь должна быть изготовлена по технологии, обеспечивающей получение аустенитного зерна 5 баллов и мельче. Это требование может быть выполнено, например, при уровне содержания алюминия или другого эквивалентного элемента, обеспечивающем изготовление цепей устойчивыми против склонности к хрупкости в результате старения во время эксплуатации. При применении алюминия в качестве раскислителя рекомендуется, чтобы содержание металлического алюминия в стали составляло не менее 0,020% и не более 0,055% во избежание ухудшения свариваемости. Для цепей класса прочности В допускается зерно не крупнее 4 баллов по ГОСТ 5639.

В пределах вышеуказанных ограничений ответственность за выбор марки стали, обеспечивающей после соответствующей термической обработки заданные механические свойства цепей, должен нести изготовитель цепей.

Стальной пруток или проволока, используемые для изготовления звеньев, должны быть чисто обработаны и не иметь недопустимых пороков и дефектов поверхности. По требованию потребителя должна быть представлена следующая информация:

- способ изготовления стали и анализ плавки (от металлургического завода);

- химический анализ стальной стружки, взятой от звена, являющегося частью отрезка, испытываемого на разрыв.

5.4 Цепи должны быть подвергнуты термической обработке в процессе изготовления. Нагрев до соответствующей температуры выше критической точки Ас должен являться составной частью термической обработки.

5.5 Облой, образовавшийся при сварке, должен быть удален, а место сварки - гладко и чисто обработано. Звенья, на поверхности которых при визуальном осмотре обнаружены трещины, надрезы и другие подобные повреждения, должны быть забракованы, кроме тех, на которых повреждения могут быть исправлены способами, согласованными между потребителем и изготовителем.

5.6. Звенья, добавленные в процессе изготовления

Звенья, добавленные взамен отбракованных, следует изготавливать и проверять так, чтобы гарантировать одинаковое качество всех звеньев, составляющих цепь.

5.7 Условия поставки

Если не оговорено особо между потребителем и изготовителем, цепи поставляют без отделки или какого-либо покрытия. Для обозначения классов прочности на цепи можно наносить маркировку или окрашивать в различные цвета (5.8.1).

Допускаются следующие виды отделки и покрытия поверхности, которые должны быть оговорены при заказе: антикоррозийное покрытие, абразивная зачистка (полировка), окраска, галтовка без абразива.

5.8 Маркировка

5.8.1 Отличительная маркировка

Отличительная маркировка должна быть разборчиво выбита на цепи, как указано ниже. По соглашению между потребителем и изготовителем один из них или оба отвечают за правильность маркировки цепи.

Место нанесения маркировки:

- отрезок цепи длиной 2 м включительно - одно клеймо в середине цепи;

- отрезок цепи длиной свыше 2 м - по одному клейму на каждом конце и одно или более клейм в середине с тем, чтобы интервал между любыми двумя из них не превышал 10 м.

Маркировка должна содержать не более пяти знаков (букв или цифр):

- обозначение (товарный знак) изготовителя - один знак;

- последнюю цифру года изготовления;

- цифру, обозначающую месяц изготовления;

- букву, обозначающую класс прочности цепи.

Например: М411С обозначает цепь, изготовленную предприятием М в 1994 г., в ноябре месяце, класс прочности С.

Изготовители должны по возможности не применять буквы В, С и D в качестве товарного знака, так как их можно спутать с обозначением классов прочности цепей.

Числа, обозначающие месяц и год изготовления, допускается по желанию потребителя заменять знаками, обозначающими другую информацию, которая ему требуется от изготовителя.

Более подробная информация, требующаяся при запросе или заказе, приведена в приложении Г.

Если потребитель требует цветную отличительную окраску, то должны применяться следующие цвета:

- зеленый - для цепей класса прочности В;

- красный - для цепей класса прочности С;

- желтый - для цепей класса прочности D.

5.8.2 Приемщик должен выбить на цепи приемочное клеймо для удостоверения, что все предписанные испытания выдержаны и партия принята.

5.9 Методы маркировки

Когда приемочную (5.8.2) или отличительную (5.8.1) маркировку производят путем нанесения клейм, то:

- знаки должны быть вдавлены в тело звена и расположены на прямых его ветвях, за исключением мест сварки;

- клейма должны иметь вогнутую поверхность, а отпечатки должны быть не слишком острые и не очень глубокие.

6 Правила приемки

6.1 Приемочные испытания

Партия цепей соответствует требованиям настоящего стандарта, если каждый образец, отобранный от партии, выдержал все предписанные и согласованные дополнительные испытания.

Если какой-нибудь образец не выдержит одно из обязательных испытаний или одно из дополнительных испытаний, согласованных между потребителем и изготовителем в качестве приемочных, то необходимо отобрать удвоенное число образцов от той же партии и произвести повторно те испытания, которые не дали положительных результатов. Если все дополнительные образцы выдержат испытания, то партию считают соответствующей настоящему стандарту. Во всех других случаях партия считается не соответствующей стандарту и должна быть забракована.

6.2 Для заверения данных, полученных при проведении испытаний, для проверок испытательных машин и методов контроля приемщик должен иметь допуск на соответствующие участки предприятия-изготовителя.

7 Методы контроля

7.1 Окончательно обработанные цепи должны быть подвергнуты визуальному осмотру компетентным персоналом изготовителя.

7.2 Отбор образцов

Если нет особой договоренности с потребителем, то применяют следующие правила отбора. Эти правила не должны препятствовать приемщику запрашивать такое число дополнительных образцов, какое он считает необходимым.

7.2.1 Образцы для испытаний следует отбирать методом случайной выборки, без выбора по каким-либо признакам или правилам (кроме указанных ниже).

Образцы должны быть такого же качества, как и остальные цепи, и не должны иметь каких-либо покрытий, которые могли бы сделать дефекты незаметными.

7.2.2 Для отбора образцов цепи должны быть разделены на партии, содержащие отрезок длиной 200 м или несколько отрезков суммарной длиной не более 200 м.

Каждый остаток считают целой партией.

7.2.3 В тех случаях, когда цепи поставляют длинными отрезками, образцы обычно отбирают от каждого конца. Образцы могут быть взяты из любого места отрезка, если приемщик считает это необходимым.

7.2.4 Для контроля размеров выбирают методом случайной выборки пять отдельных звеньев от каждой партии цепей.

7.2.5 Для испытаний на статическое растяжение отбирают два образца от каждой партии цепей. Образцы цепей калибра 14 и 18 мм должны состоять из 7 звеньев, а калибра 22 мм и более - из 5 звеньев.

7.2.6. Для испытаний на изгиб отбирают одно одиночное звено от каждой партии цепей.

7.2.7 Для испытаний на усталость отбирают один образец, состоящий из 3 звеньев, от 5 партий или от объема заказа, если он менее 5 партий.

7.2.8 Для испытаний на ударный изгиб отбирают 3 одиночных звена от 5 партий или от объема заказа, если он менее 5 партий.

7.3 Испытания цепей на разрушающую и пробную нагрузки проводят на испытательных машинах при значениях нагрузок, напряжений и удлинений, указанных в таблицах 3 и 4.

Таблица 3 - Основные механические свойства. Базовая таблица

| Класс прочности | ||

В | С | D | |

Напряжение при разрыве, Н/мм | 630 | 800 | 1000 |

Напряжение при пробной нагрузке, Н/мм | 500 | 640 | 800 |

Отношение пробной нагрузки к минимальной разрушающей нагрузке, % | 80 | 80* | 80* |

Удлинение при пробной нагрузке, %, не более | 1,4 | 1,6 | 1,9 |

Общее удлинение при разрыве, %, не менее | 12 | 12 | 12 |

* По соглашению между потребителем и изготовителем отношение пробной нагрузки к минимальной разрушающей нагрузке для цепей классов прочности С и D калибров 26 и 30 мм допускается уменьшать с 80 до 75% | |||

Таблица 4 - Разрушающие и пробные нагрузки

Нагрузка в килоньютонах

| Разрушающая нагрузка, не менее | Пробная нагрузка | Разрушающая нагрузка, не менее | Пробная нагрузка | Разрушающая нагрузка, не менее | Пробная нагрузка |

Для класса прочности В | Для класса прочности С | Для класса прочности D | ||||

14x50 | 190 | 150 | 250 | 200 | 310 | 250 |

18x64 | 320 | 260 | 410 | 330 | 510 | 410 |

22x86 | 480 | 380 | 610 | 490 | 760 | 610 |

24x86 | 570 | 460 | 720 | 580 | 900 | 720 |

24х87,5 | 570 | 460 | 720 | 580 | 900 | 720 |

26x92 | 670 | 540 | 850 | 680* | 1060 | 850* |

30х108 | 890 | 710 | 1130 | 900* | 1410 | 1130* |

* По соглашению между потребителем и изготовителем отношение пробной нагрузки к минимальной разрушающей нагрузке для цепей классов С и D калибров 26 и 30 мм можно уменьшить с 80% до 75% | ||||||

В таблице 4 указаны нагрузки, прилагаемые к цепям соответствующего типоразмера и класса прочности во время окончательных приемочных испытаний, проводимых изготовителем и (или) приемщиком.

7.4 Технологическая нагрузка должна быть не менее 90% пробной нагрузки, указанной в таблице 4, и должна быть приложена к цепи по всей ее длине. Если это требование выполнено при калибровке, то повторно технологическую нагрузку не прилагают.

После приложения технологической нагрузки все цепи должны быть осмотрены визуально компетентным персоналом изготовителя. Все поврежденные или дефектные звенья должны быть заменены.

7.5 Контроль размеров

Должны быть проверены требования 4.1 в части точности исполнения размеров звеньев.

7.6 Испытание на статическое растяжение

7.6.1 Испытательная машина

Испытательная машина должна удовлетворять требованиям проведения настоящих испытаний и соответствовать классу 1,0 ГОСТ 28840.

Испытательную машину следует использовать только в пределах, которые установлены в сертификате. Механизм нагружения машины должен иметь достаточный рабочий ход, чтобы обеспечивать проведение полного испытания образцов без необходимости их перезакрепления.

Испытательная машина должна быть снабжена устройством, позволяющим во время испытаний построить диаграмму "нагрузка - удлинение" (приложение А).

Диаграмма, записанная этим устройством, показывает относительное перемещение захватов машины.

7.6.2 Зажимные элементы для цепи

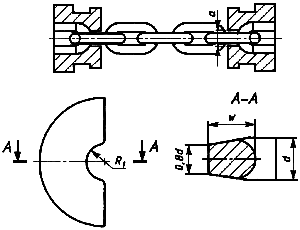

Зажимные элементы для образцов цепи должны соответствовать показанным на рисунке 3.

- размер

из таблицы 1;

- номинальный диаметр материала (проката)

в готовой цепи; ![]() ;

; - в зависимости от размеров захватов.

Примечания

1 Допускается использовать половину звена цепи вместо вставки из закаленной стали.

2 Просвет между захватами должен быть достаточным для установки экстензометра.

3 Вставка - из закаленной стали (более твердая, чем цепь)

Рисунок 3 - Детали захватов для испытаний на статическое растяжение

7.6.3 Определение удлинения при пробной нагрузке

Образец закрепляют в зажимах испытательной машины и нагружают усилием, равным не менее половины пробной нагрузки, указанной в таблице 4. Затем нагрузку снижают до предварительной нагрузки, указанной в таблице 5.

Таблица 5 - Измерительная база и предварительная нагрузка

Размер цепи, мм | Измерительная база, мм | Предварительная нагрузка, кН |

14x50 | 200 | 8 |

18x64 | 250 | 13 |

22x86 | 350 | 19 |

24х86, 24х87,5 | 350 | 23 |

26x92 | 350 | 26 |

30х108 | 450 | 35 |

На образце, растянутом предварительной нагрузкой (см. таблицу 5), размечают измерительную базу или закрепляют экстензометр (если его применяют). Затем нагрузку на образец постепенно увеличивают со скоростью не более 20 Н/мм в секунду до значения пробной нагрузки, указанной в таблице 4, и определяют значение полученного удлинения образца. Затем значение удлинения делят на значение измерительной базы и умножают на 100.

Вычисленное таким образом значение относительного общего удлинения при пробной нагрузке не должно превышать значений, приведенных в таблице 3.

7.6.4 Определение разрушающей нагрузки

После приложения пробной нагрузки (и демонтажа экстензометра, если он был установлен) нагрузку продолжают увеличивать до разрушения образца.

Разрушающая нагрузка (3.2 и приложение А) должна быть не менее указанной в таблице 4.

7.6.5 Определение общего удлинения при разрыве

Общее удлинение при разрыве (приложение А) должно быть не менее указанного в таблице 3.

Общее удлинение определяют по диаграмме "нагрузка - удлинение", записанной во время испытаний (приложение А).

Для определения относительного общего удлинения при разрыве значение, полученное из диаграммы, умножают на 100 и делят на номинальное значение шага цепи и число звеньев в образце. Результат расчета - общее относительное удлинение при разрыве в процентах.

7.7 Дополнительные испытания (рекомендуемые)

7.7.1 Испытание на усталость

7.7.1.1 Испытание на усталость является факультативным и может проводиться в качестве дополнительного приемочного критерия по соглашению между потребителем и изготовителем при заказе.

7.7.1.2 При проведении испытания образец цепи подвергают нагружению переменной нагрузкой, пульсирующей между верхним и нижним ее пределами с заданной частотой.

Число циклов, которое выдерживает образец до разрушения, называют сопротивлением усталости (или выносливостью) образца.

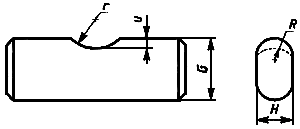

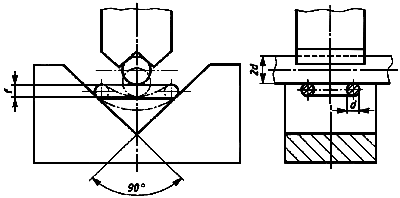

7.7.1.3 Испытательная машина и зажимные элементы для цепи должны удовлетворять требованиям проведения настоящих испытаний. Тип захватов и рекомендуемая конструкция опорного пальца приведены на рисунках 4 и 5. Тип и точность испытательной машины должны допускать приложение нагрузок, указанных в таблице 8.

Рисунок 4 - Опорный палец

Примечание - Захваты машины не стандартизованы

Рисунок 5 - Обойма захватов

Испытательная машина должна быть аттестована при статической нагрузке и соответствовать классу 1 ГОСТ 28840.

Какая-либо корректировка данных динамических испытаний путем расчетов не допускается, а фактические нагрузки, действующие на образец, необходимо периодически измерять с помощью электронного измерительного устройства, установленного в машине последовательно с образцом.

7.7.1.4 Захваты для цепи должны состоять из опорного пальца (рисунок 4) и обоймы (рисунок 5). Размеры пальца приведены в таблице 6.

Таблица 6 - Испытания на усталость. Размеры пальца

В миллиметрах

Размер цепи | G | Н | R | r* | u* |

14x50 | 30 | 14 | 7 | 9 | 1 |

18x64 | 40 | 18 | 9 | 11 | 1 |

22x86 | 50 | 22 | 11 | 13 | 2 |

24x86 | 50 | 24 | 12 | 14 | 2 |

24х87,5 | 50 | 24 | 12 | 14 | 2 |

26x92 | 55 | 26 | 13 | 16 | 2 |

30х108 | 60 | 30 | 15 | 18 | 2 |

* Рекомендуемые размеры. | |||||

7.7.1.5 Образец устанавливают в машину и испытывают при нагрузке, пульсирующей в пределах между верхним и нижним ее уровнями, соответствующими типоразмеру и классу прочности цепи. Уровни нагрузок указаны в таблице 8 и приблизительно соответствуют уровням напряжений, приведенным в таблице 7.

Таблица 7 - Испытания на усталость. Уровни напряжений

В Н/мм

Уровень напряжений для цепи класса прочности | |||||

В | С | D | |||

Нижний предел | Верхний предел | Нижний предел | Верхний предел | Нижний предел | Верхний предел |

50 | 250 | 50 | 330 | 50 | 400 |

Таблица 8 - Испытания на усталость. Уровни нагрузок

Нагрузки в килоньютонах

Уровень нагрузок для | ||||||

Размер цепи, мм | В | С | D | |||

Нижний предел | Верхний предел | Нижний предел | Верхний предел | Нижний предел | Верхний предел | |

14x50 | 15 | 77 | 15 | 102 | 15 | 123 |

18x64 | 25 | 127 | 25 | 168 | 25 | 204 |

22x86 | 38 | 190 | 38 | 251 | 38 | 304 |

24x86 | 45 | 226 | 45 | 299 | 45 | 362 |

24х87,5 | 45 | 226 | 45 | 299 | 45 | 362 |

26х92 | 53 | 265 | 53 | 350 | 53 | 425 |

30х108 | 71 | 353 | 71 | 467 | 71 | 566 |

7.7.1.6 Частота пульсаций нагрузки должна быть не менее 200 циклов и не более 1000 циклов в минуту. В спорных случаях контрольные испытания проводят при 500 циклах в минуту.

7.7.1.7 Каждый испытуемый образец следует считать соответствующим требованиям настоящего стандарта, если его сопротивление усталости (выносливость) составляет не менее 30000 циклов. Если оно меньше 30000 циклов, то необходимо испытать еще два образца, при этом сопротивление усталости (выносливость) каждого из них должно быть не менее 30000 циклов.

Допускается по соглашению между потребителем и изготовителем определять приемочный уровень сопротивления усталости статистическим методом (приложение Д).

7.7.2 Испытание на изгиб

7.7.2.1 Общие положения

Испытание на изгиб может проводиться в качестве дополнительного приемочного критерия по соглашению между потребителем и изготовителем при заказе.

7.7.2.2 Испытательная машина

Испытания следует проводить на испытательной машине, соответствующей требованиям 6.5.1.

7.7.2.3 Порядок проведения испытаний

Образец изгибают при плавном (без толчков) приложении нагрузки до достижения стрелы прогиба (рисунок 6), не менее указанной в таблице 9, без разрыва образца.

Рисунок 6 - Испытание на изгиб

Таблица 9 - Испытание на изгиб. Прогиб

В миллиметрах

Размер цепи | Прогиб, не менее |

14х50 | 11 |

18x64 | 14 |

22x86 | 18 |

24x86 | 20 |

24х87,5 | 20 |

26x92 | 21 |

30х108 | 24 |

7.7.3 Испытание на ударный изгиб

Испытание на ударный изгиб предназначено для исследования сталей, применяемых для изготовления цепей (приложение Ж).

ПРИЛОЖЕНИЕ А

(справочное)

Диаграмма "нагрузка - удлинение"

1 - нагрузка; 2 - удлинение; 3 - общее удлинение при пробной нагрузке; 4 - общее удлинение при разрыве;

5 - предписанная пробная нагрузка; 6 - предписанная минимальная разрушающая нагрузка;

7 - разрушающая нагрузка; 8 - момент разрыва

Рисунок А.1 - Диаграмма "нагрузка - удлинение"

ПРИЛОЖЕНИЕ Б

(рекомендуемое)

Длина отрезка цепи с допуском

Предельные отклонения: ![]()

( - шаг звена;

- число звеньев в отрезке)

Таблица Б.1 - Длина отрезка с заданным числом звеньев

Размеры в миллиметрах

Длина отрезка | ||||||||||

Размер цепи | Число звеньев в отрезке | |||||||||

3 | 5 | 7 | 9 | 11 | 13 | 15 | 17 | 19 | 21 | |

14х50,0 | 150,0±0,7 | 250,0±0,9 | 350,0±1,0 | 450,0±1,2 | 550,0±1,3 | 650,0±1,5 | 750,0±1,6 | 850,0±1,8 | 950,0±1,9 | 1050,0±2,1 |

18х64,0 | 192,0±0,9 | 320,0±1,1 | 448,0±1,3 | 576,0±1,5 | 704,0±1,7 | 832,0±1,9 | 960,0±2,1 | 1088,0±2,3 | 1216,0±2,5 | 1344,0±2,7 |

22х86,0 | 258,0±1,2 | 430,0±1,5 | 602,0±1,8 | 774,0±2,0 | 946,0±2,3 | 1118,0±2,5 | 1290,0±2,8 | 1462,0±3,1 | 1634,0±3,3 | 1806,0±3,6 |

24х86,0 | 258,0±1,2 | 430,0±1,5 | 602,0±1,8 | 774,0±2,0 | 946,0±2,3 | 1118,0±2,5 | 1290,0±2,8 | 1462,0±3,1 | 1634,0±3,3 | 1806,0±3,6 |

24х87,5 | 262,5±1,3 | 437,5±1,5 | 612,5±1,8 | 787,5±2,1 | 962,5±2,3 | 1137,5±2,6 | 1312,5±2,8 | 1487,5±3,1 | 1662,5±3,4 | 1837,5±3,6 |

26х92,0 | 276,0±1,3 | 460,0±1,6 | 664,0±1,9 | 828,0±2,2 | 1012,0±2,4 | 1196,0±2,7 | 1380,0±3,0 | 1564,0±3,3 | 1748,0±3,6 | 1932,0±3,8 |

30х108,0 | 324,0±1,6 | 540,0±1,9 | 756,0±2,2 | 972,0±2,5 | 1188,0±2,9 | 1404,0±3,2 | 1620,0±3,5 | 1836,0±3,8 | 2052,0±4,2 | 2268,0±4,5 |

ПРИЛОЖЕНИЕ В

(рекомендуемое)

Типовые размеры комплектов длинных отрезков цепей с жесткими

предельными отклонениями длин

Рисунок В.1

Таблица В.1 - Комплекты отрезков цепей

Размеры в миллиметрах

Размер цепи | Число | Длина отрезка | Длина контрольного отрезка | |||

Номин. | Пред. откл.* | Номин. | Пред. откл. | Число измерений | ||

23 | 1978 | 2 | ||||

35 | 3010 | 3 | ||||

47 | 4042 | +2 | 4 | |||

22x86 | 59 | 5074 | 989 |

| 5 | |

119 | 10234 | +3 | 10 | |||

239 | 20554 | +6 | 20 | |||

299 | 25714 | +8 | 25 | |||

19 | 1748 | 2 | ||||

29 | 2668 | 3 | ||||

39 | 3588 | +2 | 4 | |||

26x92 | 49 | 4508 | 879 | 5 | ||

99 | 9108 | +3 | ±1,5 | 11 | ||

199 | 18308 | +6 | 22 | |||

249 | 22908 | +8 | 27 | |||

19 | 2052 | 2 | ||||

29 | 3132 | 3 | ||||

39 | 4212 | +2 | 1031 | 4 | ||

30х106 | 49 | 5292 | 5 | |||

99 | 10692 | +3 | 11 | |||

199 | 21492 | +8 | 22 | |||

* При растяжении предварительной нагрузкой по таблице 5 | ||||||

ПРИЛОЖЕНИЕ Г

(рекомендуемое)

Сведения, требующиеся при запросе или заказе

При заказе потребителю рекомендуется представлять следующие сведения:

- обозначение настоящего стандарта;

- калибр цепи, мм;

- шаг, мм;

- класс прочности В, С или D;

- желательные размеры поставляемых отрезков:

короткими отрезками (число звеньев должно быть нечетным; указать число звеньев),

короткими отрезками, скомплектованными по два или по три (4.7),

длинными отрезками (указать длину) без допуска по длине или с допуском (приложение В),

отрезками любой длины (указать допускаемую минимальную длину);

- требуется ли представить необязательную (дополнительную) информацию, предусмотренную 5.3.4;

- требуется ли какая-нибудь дополнительная отделка поверхности или покрытие (5.7);

- требуется ли какой-либо другой способ отбора образцов, отличающийся от предписанного настоящим стандартом (7.2);

- требуется ли испытание на усталость (7.7.1). Если да, то какой метод оценки результатов следует принять (7.7.1.7 и приложение Д);

- требуется ли испытание на изгиб (7.7.2);

- требуется ли испытание на ударный изгиб (7.7.3);

- требуется ли специальная отличительная маркировка (5.8.1);

- требуется ли цветная отличительная окраска (5.8.1).

ПРИЛОЖЕНИЕ Д

(рекомендуемое)

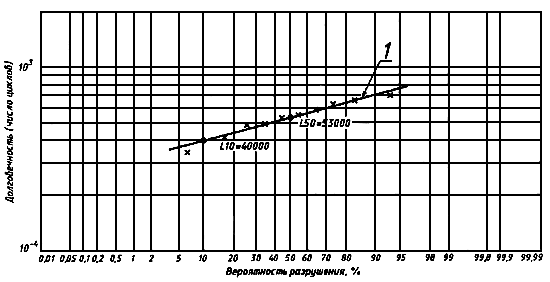

Испытание на усталость. Статистический анализ

Если требуется больше информации о сопротивлении усталости (выносливости), чем в 7.7.1, то потребитель и изготовитель могут по соглашению применять статистический метод анализа в качестве приемочного критерия. Это должно быть согласовано при заказе.

Так как данные испытаний на усталость получаются с большим разбросом значений, то для проведения статистического анализа может потребоваться испытать большое количество образцов.

Для проведения анализа координаты результатов испытаний наносят на диаграмму:

а) по оси с логарифмической шкалой - число циклов до разрушения каждого образца;

б) по оси с интегральной шкалой Гаусса - вероятность разрушения образцов цепи, т.е. относительное число образцов, имеющих выносливость менее чем .

Пример построения такой диаграммы приведен на рисунке Д.1:

1 - "Эталонная цепь"

Рисунок Д.1 - Диаграмма "долговечность - вероятность"

число циклов в порядке возрастания откладывают по оси ординат (логарифмическая шкала);

вероятность разрушения откладывают по оси абсцисс (интегральная шкала Гаусса) в виде значений, рассчитанных по формуле

![]() , (Д.1)

, (Д.1)

где - порядковые номера значений чисел циклов до разрушения, расположенных в порядке возрастания;

- общее число испытанных образцов.

Через полученные точки проводят усредненную прямую линию и на ней определяют точки 10 и

50:

10 - средняя долговечность, при которой разрушается 10% образцов;

50 - средняя долговечность, при которой разрушается 50% образцов.

По наклону линии оценивается дисперсия результатов испытаний, при этом горизонтальное положение линии указывает, что дисперсия равна нулю.

Приемочный критерий основан на сравнении результатов испытаний с данными, полученными при тщательном исследовании эталонной цепи.

Потребитель должен представить данные о приемлемой долговечности и дисперсии результатов испытаний "эталонной" цепи.

Пример "эталонной" цепи приведен на рисунке Д.1.

Метод, представленный на рисунке Д.1, является только примером. По соглашению между потребителем и изготовителем допускаются другие методы графического анализа и другие критерии приемки.

Таблица Д.1 - Данные к диаграмме "долговечность - вероятность" (см. рисунок Д.1)

Число циклов | Порядковый | Расчетная координата |

3440 | 1 | 6,7 |

41730 | 2 | 16,4 |

48010 | 3 | 26,0 |

49500 | 4 | 35,6 |

53600 | 5 | 45,2 |

55430 | 6 | 54,8 |

58200 | 7 | 64,4 |

63440 | 8 | 74,0 |

65380 | 9 | 83,7 |

68470 | 10 | 93,3 |

ПРИЛОЖЕНИЕ Ж

(рекомендуемое)

Испытания на ударный изгиб образцов с надрезом

Испытания на ударный изгиб не являются обязательной частью настоящего стандарта и не являются критерием приемки. Это один из видов факультативных испытаний для оценки качества стали по ее сопротивлению удару на образцах с надрезом. Испытания проводят на механически обработанных образцах, вырезанных из сердцевины прямых ветвей образцов звеньев. Кроме того, эти испытания являются способом, позволяющим сравнивать сопротивление удару стали в месте сварки и в несвариваемой ветви звена, если это требуется.

Ж.1 Отбор образцов

Для одного испытания отбирают три одиночных звена от пяти партий цепей или от объема заказа, если он меньше пяти партий (одна партия содержит 200 м цепи или 200 коротких отрезков).

Ж.2 Изготовление образцов для испытаний

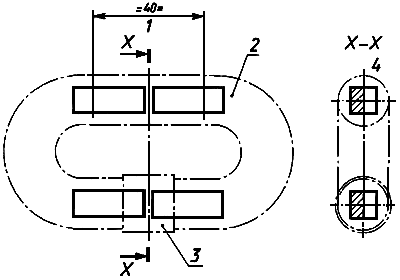

От каждой из прямых ветвей звена должно быть изготовлено по одному образцу (рисунок Ж.1).

1 - расстояние между опорами; 2 - звено цепи; 3 - место сварки; 4 - сечение X-X

Рисунок Ж.1 - Места вырезки образцов для испытаний

Когда образец изготавливают из сваренной ветви звена, ось симметрии надреза должна совпадать с фактическим расположением сварочного шва, который делают видимым путем травления кислотой.

Образцы для испытаний необходимо обработать, соблюдая размеры, установленные ГОСТ 9454.

Ж.3 Испытания

Испытания на ударный изгиб проводят на маятниковом копре типа Шарли. Образец устанавливают симметрично на двух опорах, расположенных на расстоянии 40 мм друг от друга, при температуре окружающей среды 20 °С (если нет особых требований к температуре).

Ж.4 Результаты испытаний

Минимальное значение работы удара при надрезе по сварке для цепей классов прочности В и С должно быть не менее 15 Дж. Значение работы удара для цепей класса прочности D устанавливают по согласованию между потребителем и изготовителем.

Ж.5 Анализ результатов испытаний

Результаты испытаний на ударный изгиб имеют склонность к значительному разбросу и поэтому может потребоваться детальный технический анализ.

ПРИЛОЖЕНИЕ И

(обязательное)

Дополнительные требования, отражающие потребности экономики страны

И.1 Условное обозначение цепи

И.1.1 Условное обозначение должно содержать слово "цепь", обозначение калибра цепи, значение шага, обозначение класса прочности, число звеньев в цепи, число подобранных отрезков для двухцепных (2) и для трехцепных (3) конвейеров, обозначение настоящего стандарта.

Пример условного обозначения высокопрочной круглозвенной цепи калибра 18 мм, с шагом 64 мм, класса прочности С, с числом звеньев 15:

Цепь 18х64-С-15 ГОСТ 25996-97

То же, для цепи с подобранными по длине отрезками для двухцепных конвейеров:

Цепь 18х64-С-15х2 ГОСТ 25996-97

И.2 Требования безопасности

И.2.1 Требованиями безопасности, предъявляемыми к цепям по настоящему стандарту, являются требования обеспечения внешнего вида по 4.2.3, 5.5, 5.8, 5.9, размеров, приведенных в 4.1 (таблица 1) и 4.6, допускаемых удлинений при пробной нагрузке и при разрыве в соответствии с таблицей 3, минимальной разрушающей нагрузки по таблице 4, усталостной прочности не менее чем до 30000 циклов, прочности при изгибе по 7.7.2, прочности при ударном изгибе по 7.7.3 с обеспечением ударной вязкости KCU образцов цепей (с надрезом в месте сварного шва) не менее 150 кДж/м и содержания серы и фосфора в стали по 4.1 (таблица 2).

И.3 Правила приемки (дополнение к разделу 6)

И.3.1 Цепи подвергают следующим видам испытаний: приемо-сдаточным, периодическим, типовым и сертификационным.

И.3.2 Приемо-сдаточные испытания

И.3.2.1 Приемо-сдаточные испытания включают:

- проверку внешнего вида цепи;

- проверку размеров;

- испытание на растяжение (на удлинение при пробной нагрузке и разрыве и на разрушающую нагрузку);

- испытание на изгиб.

Допускается по требованию потребителя проводить также испытания на усталость и ударный изгиб.

И.3.2.2 Цепи должны быть предъявлены к приемо-сдаточным испытаниям партиями.

В партию должны входить цепи одного размера и класса прочности, изготовленные по одному технологическому процессу, на одном технологическом оборудовании и из материала с одинаковыми механическими свойствами (одной марки).

Размер партии - по 7.2.2.

И.3.2.3 Образцы для испытаний следует отбирать от произвольно выбранных отрезков цепей, составляющих партию.

От каждого из выбранных отрезков отбирают один образец с одного конца отрезка.

При числе отрезков в партии, меньшем необходимого числа образцов, последние отбирают с обоих концов отрезков.

И.3.2.4 Для проведения приемо-сдаточных испытаний отбирают от партии число образцов в соответствии с 7.2.4-7.2.8.

И.3.2.5 При проверке внешнего вида необходимо проверить образцы на соответствие требованиям 5.5, 5.6, 5.8, 5.9.

И.3.2.6 При проверке размеров цепи проверяют на соответствие размеров по 4.1 (таблица 1) и 4.6.

И.3.2.7 Объемы выборки для приемо-сдаточных испытаний должны соответствовать указанным в 7.2.

И.3.2.8 Для проверки цепей на соответствие требованиям настоящего стандарта потребитель может проводить испытания цепей в объеме приемо-сдаточных испытаний.

И.3.3 Периодические испытания

И.3.3.1 Периодические испытания включают все виды испытаний, предусмотренных И.3.2.1, и испытания на усталость, ударный изгиб и на содержание серы и фосфора в стали.

И.3.3.2 Периодические испытания проводят не реже одного раза в год.

И.3.3.3 Объемы выборки для периодических испытаний должны соответствовать указанным в 7.2, а для проверки содержания серы и фосфора - два звена от партии.

И.3.3.4 При проверке на усталость и ударный изгиб проверяют образцы на соответствие требованиям И.2.1, при проверке на содержание серы и фосфора - на соответствие требованиям 5.3.2.

И.3.4 Типовые испытания

И.3.4.1 Типовые испытания проводят при изменении конструкции, материалов и технологии, если эти изменения могут оказать влияние на изменение значений основных параметров и эксплуатационных показателей цепей.

И.3.4.2 Испытания проводят по показателям, предусмотренным в И.3.3.

И.3.4.3 Объемы выборки для типовых испытаний должны соответствовать указанным в И.3.3.3. При этом образцы для испытаний на усталость и ударный изгиб должны отбираться от предъявленной партии.

И.3.5 При неудовлетворительных результатах приемо-сдаточных, периодических и типовых испытаний хотя бы по одному из показателей проводят повторную проверку по этому показателю на удвоенном числе образцов. Результаты повторных испытания являются окончательными.

И.3.6 Сертификационные испытания

И.3.6.1 Основным видом сертификационных испытаний цепей являются испытания по требованиям безопасности (И.2.1).

И.3.6.2 Отбор образцов

И.3.6.2.1 Образцы отбирают в соответствии с требованиями 7.2.1-7.2.3.

И.3.6.2.2 Для контроля внешнего вида и размеров отбирают методом случайной выборки пять отдельных звеньев и пять отрезков цепи по таблице 5.

И.3.6.2.3 Для испытаний на статическое растяжение отбирают пять образцов. Образцы цепей калибров 14 и 18 мм должны состоять из 7 звеньев, а калибров 22 мм и более - из 5 звеньев.

И.3.6.2.4 Для испытаний на изгиб отбирают три одиночных звена.

И.3.6.2.5 Для испытаний на усталость отбирают два образца, состоящих из трех звеньев каждый.

И.3.6.2.6 Для испытаний на ударный изгиб отбирают шесть одиночных звеньев.

И.3.6.2.7 Для проверки на содержание серы и фосфора - четыре звена от разных партий.

И.3.6.3 Образцы для сертификационных испытаний отбирают от одной или нескольких партий цепей определенного обозначения, предъявленных к сертификации.

И.3.6.4 Требования к сертификационным испытаниям, не регламентированные настоящим стандартом, устанавливает орган по сертификации с учетом отраслевых и заводских документов.

ПРИЛОЖЕНИЕ К

(обязательное)

Упаковка, транспортирование и хранение

К.1 Упаковка

К.1.1 Цепи должны быть законсервированы по ГОСТ 9.014. По согласованию с потребителем допускается поставлять цепи без консервации.

К.1.2 Цепи должны быть упакованы в пакеты (связки).

В качестве строповочных средств каждый пакет должен быть оснащен проволочным поясом, обеспечивающим сохранность пакета при перевозках и погрузочно-разгрузочных работах.

Массу пакетов устанавливают по согласованию с потребителем, но не более 1500 кг.

К.1.3 Цепи могут также быть упакованы в деревянные ящики по ГОСТ 24634 или по условиям, указанным в заказе (контракте).

К.1.4 Цепи, отправляемые в районы Крайнего Севера и труднодоступные районы, упаковывают в ящики по ГОСТ 15841 или перевозят в контейнерах без упаковки в соответствии с ГОСТ 15841.

К.1.5 Транспортная маркировка грузов (пакетов) по ГОСТ 14193.

К.2 Транспортирование и хранение

К.2.1 Цепи могут быть транспортированы любым видом транспорта при соблюдении условий транспортирования.

К.2.2 Хранение цепей осуществляют по группе условий хранения 3 (Ж3) ГОСТ 15150.

К.2.3 Изготовитель должен приложить к каждой поставляемой товарной партии цепей свидетельство о проведенных испытаниях и проверках в соответствии с требованиями настоящего стандарта и, если с ним это было согласовано при заказе, должен представить документ, подтверждающий номер плавки стали.

К.2.4 Свидетельство должно быть подписано изготовителем и уполномоченным представителем потребителя (приемщик), который заверяет данные приемочных испытаний.

К.2.5 При транспортировании цепей в страны с тропическим климатом товаросопроводительная документация должна быть завернута в водонепроницаемую бумагу по ГОСТ 8828 и помещена в пакет из полиэтиленовой пленки толщиной не менее 150 мк по ГОСТ 10354 с последующей сваркой его швов. Этот пакет должен быть уложен в другой пакет из такой же пленки, с вкладышем из картона с четкой надписью: "Товаросопроводительная документация". Швы второго пакета также должны быть сварены. После этого документация должна быть завернута в водонепроницаемую бумагу, края которой заклеивают клеем.

К.2.6 При транспортировании цепей в страны с умеренным климатом товаросопроводительная документация должна быть упакована в соответствии с требованиями 2.2.1 без применения второго полиэтиленового пакета.

К.2.7 Упакованная товаросопроводительная документация должна быть вложена в карман ящика с цепями. Если цепи упакованы в несколько ящиков, то документацию вкладывают в ящик N 1.

Текст документа сверен по:

М.: ИПК Издательство стандартов, 2000