ГОСТ Р 56808-2015

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КОМПОЗИТЫ ПОЛИМЕРНЫЕ

Метод определения межслоевой вязкости разрушения однонаправленно-армированных композитов

Polymer composites. Method for determination of interlaminar fracture toughness of unidirectional-reinforced composites

ОКС 19.020

Дата введения 2017-01-01

Предисловие

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт авиационных материалов" (ФГУП "ВИАМ") при участии Открытого акционерного общества "НПО Стеклопластик" (ОАО "НПО Стеклопластик") и Объединения юридических лиц "Союз производителей композитов" (ОЮЛ "Союзкомпозит") на основе официального перевода на русский язык англоязычной версии указанного в пункте 4 стандарта, который выполнен ТК 497

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 497 "Композиты, конструкции и изделия из них"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 27 ноября 2015 г. N 2065-ст

4 Настоящий стандарт является модифицированным по отношению к стандарту АСТМ Д6671/Д6671 М-13 "Стандартный метод испытаний межслоевой вязкости разрушения по смешанной моде I+II для однонаправленных композитов с полимерной матрицей, армированных волокнами" (ASTM D6671/D6671 М-13 "Standard test method for mixed mode l-mode II interlaminar fracture toughness of unidirectional fiber reinforced polymer matrix composites", MOD) путем внесения технических отклонений, изменения структуры, дополнений отдельных пунктов для учета особенности объекта стандартизации, характерного для Российской Федерации.

Дополнительные слова, фразы, ссылки, включенные в текст настоящего стандарта для учета потребностей национальной экономики Российской Федерации, выделены курсивом.

Положения, разделы и пункты примененного стандарта АСТМ, не включенные в основную часть настоящего стандарта, приведены в дополнительном приложении ДА.

В настоящем стандарте исключены ссылки на АСТМ: Д2651, Е6, Е122, Е177, Е456.

Наименование настоящего стандарта изменено относительно наименования указанного стандарта АСТМ для увязки с наименованиями, принятыми в существующем комплексе национальных стандартов Российской Федерации.

Сопоставление структуры настоящего стандарта со структурой указанного стандарта АСТМ приведено в дополнительном приложении ДВ.

Сведения о соответствии ссылочных национальных и межгосударственных стандартов стандартам АСТМ, использованным в качестве ссылочных в примененном стандарте АСТМ, приведены в дополнительном приложении ДБ

5 ВВЕДЕН ВПЕРВЫЕ

6 ПЕРЕИЗДАНИЕ. Апрель 2019 г.

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет ()

1 Область применения

1.1 Настоящий стандарт распространяется на слоистые однонаправленные композитные материалы с полимерной матрицей, армированной непрерывными волокнами.

1.2 Стандарт устанавливает метод испытания на расслоение образца в виде двухконсольной балки (ДКБ) по границе раздела между слоями с определением характеристики вязкости разрушения по смешанной моде I+II (в условиях комбинированного нагружения отрывом и сдвигом). Вязкость разрушения представляет собой предел отношения изменения упругой энергии, накопленной в образце при его нагружении, к бесконечно малому приращению площади межслоевой трещины.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 166 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 6507 Микрометры. Технические условия

ГОСТ 8074 Микроскопы инструментальные. Типы, основные параметры и размеры. Технические требования

ГОСТ 24888 Пластмассы, полимеры и синтетические смолы. Химические наименования, термины и определения

ГОСТ 28840 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования

ГОСТ 32794 Композиты полимерные. Термины и определения

ГОСТ Р 56679 Композиты полимерные. Метод определения пустот

ГОСТ Р 56682 Композиты полимерные. Методы определения объема матрицы, армирующего наполнителя и пустот

ГОСТ Р 56762 Композиты полимерные. Метод определения влагопоглощения и равновесного состояния

ГОСТ Р 56815 Композиты полимерные. Метод определения удельной работы расслоения в условиях отрыва

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 24888, ГОСТ 32794, а также следующие термины с соответствующими определениями:

3.1 партия материала: Материал, изготовленный на одном оборудовании по одному и тому же технологическому процессу из одного и того же сырья.

3.2 диаграмма деформирования: Графическая зависимость между напряжением (нагрузкой) и деформацией (перемещением).

3.3 ДКБ образец: Образец для испытания в виде двухконсольной балки.

3.4 мода I: Режим разрушения, при котором поверхности отслоения отделяются друг от друга за счет действия нормальных напряжений (отрыв) и нет относительного сдвига поверхностей трещины.

3.5 мода II: Режим разрушения, при котором поверхности расслоения сдвигаются одна относительно другой в направлении роста расслоения (действуют касательные напряжения) и нет раскрытия поверхностей трещин.

3.6 удельная работа расслоения (тип межслойного разрушения) в условиях отрыва (по моде I) , Дж/м

: Отношение изменения упругой энергии, накопленной в ДКБ образце в условиях нагружения отрывом, к бесконечно малому приращению площади межслойной трещины.

3.7 удельная работа расслоения (вязкость межслойного разрушения) в условиях сдвига (по моде II) , Дж/м

: Отношение изменения упругой энергии, накопленной в ДКБ образце в условиях нагружения сдвигом, к бесконечно малому приращению площади межслойной трещины.

3.8 критическая работа расслоения (вязкость межслойного разрушения) в условиях комбинированного нагружения сдвигом и отрывом (по смешанной моде I+II) ![]() , Дж/м

, Дж/м: Отношение изменения упругой энергии, накопленной в ДКБ образце в условиях комбинированного нагружения сдвигом и отрывом, к бесконечно малому приращению площади межслойной трещины.

3.9 энергия в вершине трещины U, Дж: Потенциальная энергия, накопленная в вершине трещины в результате деформирования.

3.10 перемещение центральной опоры , мм: Расстояние, на которое перемещается центральная опора в данный момент времени в ходе испытания.

3.11 длина трещины расслоения а, мм: Расстояние от оси приложения нагрузки до вершины трещины (см. рисунок 1).

3.12 податливость образца С, мм/Н: Отношение раскрытия трещины к нагрузке.

3.13 максимальная нагрузка , Н: Максимальная нагрузка, зафиксированная в ходе испытания.

3.14 модуль Юнга Е, ГПа: Модуль упругости материала образца при растяжении в направлении укладки армирующего наполнителя.

3.15 ВИЗ: Точка на диаграмме "нагрузка-раскрытие", соответствующая визуально зафиксированному моменту страгивания трещины.

3.16 НЛ: Точка на диаграмме "нагрузка-раскрытие", соответствующая визуально зафиксированному моменту страгивания трещины.

4 Сущность метода

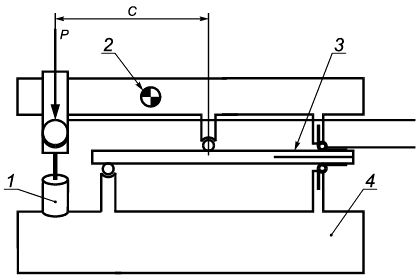

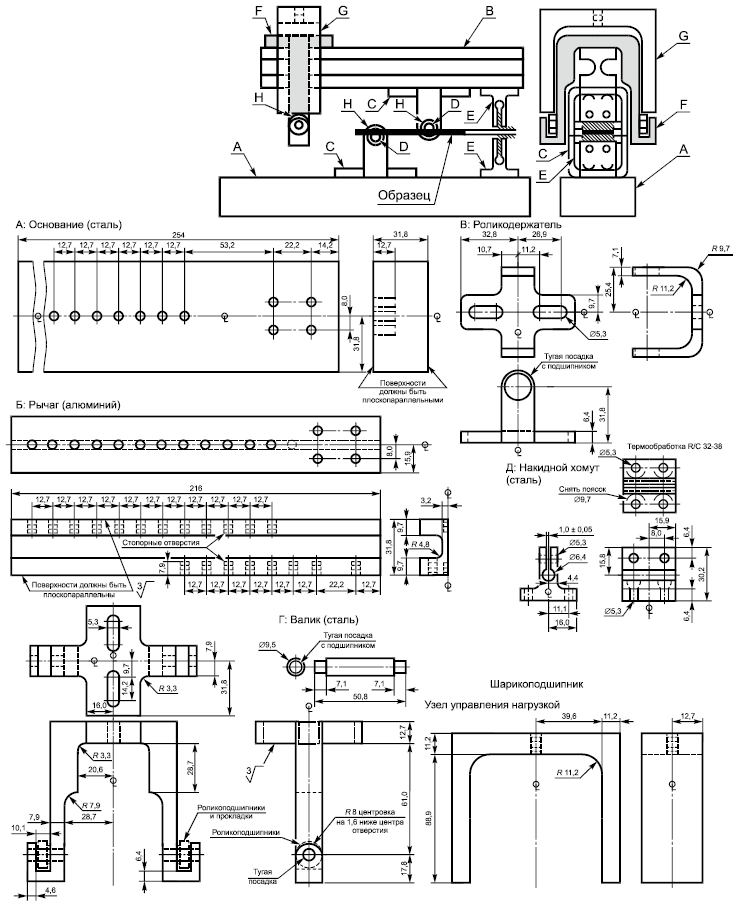

4.1 Метод заключается в испытании образца слоистого полимерного композитного материала (ПКМ) в виде ДКБ (образца с предварительно выполненным на его конце расслоением, расположенным по центру толщины) в условиях комбинированного нагружения отрывом (мода I) и сдвигом (мода II) (рисунок 1 а).

Нагрузка прикладывается посредством петель (рисунок 1 b) или концевых блоков и оснастки на трехточечный изгиб. Посредством варьирования длины плеча рычага можно изменять отношения моды I и II. При испытании фиксируется прикладываемое усилие, перемещение центральной опоры и длина трещины.

|

1 - датчик перемещения; 2 - центр тяжести; 3 - образец; 4 - основание; С - длина рычага

а - Отрыв и сдвиг в специальной оснастке

|

а - длина трещины расслоения; b - ширина образца; h - толщина образца; L - расстояния между опорами; 1 - ось шарнира петли; 2 - образец с расслоением

b - Петли и оснастки на трехточечном изгибе

Рисунок 1 - Комбинированное нагружение образца

4.2 Критическая работа расслоения (вязкость межслойного разрушения) , Дж/мм

, определяется как отношение изменения упругой энергии, накопленной в образце в виде двухконсольной балки при его нагружении, к бесконечно малому приращению площади межслойной трещины по формуле

![]() , (1)

, (1)

где - ширина образца, мм;

- длина трещины расслоения, мм.

5 Оборудование

5.1 Испытательная машина по ГОСТ 28840, обеспечивающая линейное перемещение активного захвата (траверсы) с заданной постоянной скоростью и измерение нагрузки с точностью ±1% от измеряемой величины.

5.2 Испытательная машина должна быть оснащена специальной оснасткой для комбинированного нагружения, сдвигом с помощью приспособления на трехточечный изгиб (см. рисунок 1 а) и отрывом (рисунок 1 b). Радиус скругления опор должен составлять от 4 до 6 мм. Расстояние между опорами 2L составляет 100 мм.

Для уменьшения влияния нелинейности высота оси приложения нагрузки над осью шарнира, передающего усилие к лапкам испытуемого образца (см. рисунок 1 а), должна составлять 0,3L. В ходе испытания нагрузка должна передаваться по вертикальной оси. Для уменьшения трения между образцом и рычагом при нагружении образца рекомендуется использовать роликовые подшипники.

5.3 В качестве датчиков прогиба используют механические, оптические экстензометры или другие приборы, обеспечивающие измерение прогиба с максимальной относительной погрешностью не более ±1% от измеряемой величины. Установка датчика перемещения не должна создавать дополнительных нагрузок на образец.

5.4 Запись данных нагрузки и деформации проводят с частотой не менее 5 Гц.

5.5 Средства измерения ширины и толщины образца должны обеспечивать измерение с точностью ±1% от измеряемой величины. Для измерений толщины рекомендуется использовать микрометр по ГОСТ 6507 с точностью измерения до 0,005 мм, для ширины - штангенциркуль по ГОСТ 166 с точностью измерений ±0,025 мм. Средства измерения длины трещины (начальной и в ходе испытания) должны обеспечивать измерение с точностью ±0,5 мм.

Рекомендуется использовать микроскоп по ГОСТ 8074, позволяющий определять фронт расслоения с точностью измерения ±0,5 мм.

5.6 При измерении по неровным поверхностям, например по формованным поверхностям полимерных композитных материалов (ПКМ), используют микрометр со сферическими измерительными губками; при измерении по гладким механически обработанным поверхностям или резам используют измерительные инструменты с плоскопараллельными губками. Погрешность приборов должна быть не более 1%.

6 Образцы

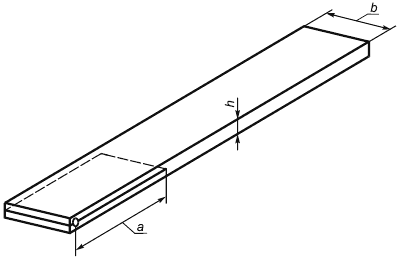

6.1 Для испытаний применяют образцы однонаправленного ПКМ с четным числом слоев ПКМ в виде ДКБ прямоугольного сечения длиной не менее 140 мм, шириной b от 20 до 25 мм и толщиной h от 3 до 7 мм, как показано на рисунках 2 и 3. Рекомендуемая длина - 200 мм, ширина - 25 мм, толщина - 5 мм. Отклонение по толщине должно быть не более 0,1 мм, по ширине - 0,2 мм.

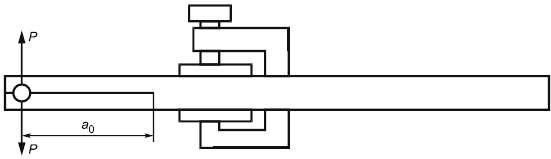

При изготовлении образца на одном его конце по середине толщины создают начальную межслойную трещину длиной а от 45 до 55 мм, для чего в процессе изготовления образца по середине его толщины закладывают полимерную пленку (см. ГОСТ Р 56815), рекомендуется использовать политетрафторэтиленовую (для ПКМ с температурой отверждения не выше 175°С) или полиимидную пленку. Толщина пленки должна быть не более 15 мкм. Пленка не должна приводить к образованию смоляного кармана или влиять на изменение значения вязкости разрушения. Для исключения влияния пленки на значение вязкости межслойного разрушения при первом скачке трещины трещину подращивают, предварительно сжав образец струбциной и раздвигая консоли, как показано на рисунке 4.

Число слоев ПКМ по обе стороны от трещины расслоения по мере ее роста должно оставаться одинаковым.

6.2 Технология изготовления образцов, механическая обработка, места и направления вырезки образцов должны соответствовать требованиям нормативных документов или технической документации на испытуемый материал. Образцы материала одной марки, поступающие на испытания, должны быть изготовлены с применением одного и того же метода формования. Образцы изготовляют путем формования в отдельных пресс-формах или вырезают из однородных по толщине плоских панелей или других полуфабрикатов. Вырезку образцов проводят в направлении армирующих волокон испытуемого материала. При резке, фрезеровке и шлифовке образцов рекомендуется использовать смазочно-охлаждающие жидкости, не оказывающие влияние на свойства испытуемого материала.

На образцах не должно быть трещин, надрезов, неровностей, шероховатых поверхностей, расслоений, заусенцев и других дефектов, заметных невооруженным глазом.

|

а - длина трещины расслоения; b - ширина образца; h - толщина образца

Рисунок 2 - Эскиз образца с начальной межслоевой трещиной

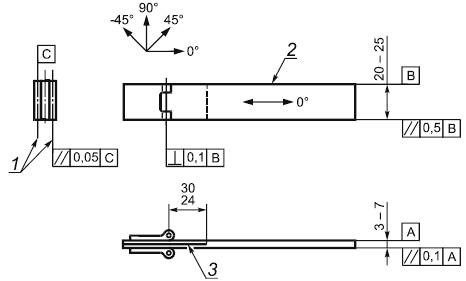

|

1 - центральные оси шарнира; 2 - образец; 3 - заложенная полимерная пленка

Рисунок 3 - Образец на испытание в условиях комбинированного нагружения отрывом и сдвигом

|

Р - нагрузка, - длина начальной трещины

Рисунок 4 - Схема подращивания трещины перед испытанием

6.3 Нагрузку прикладывают посредством петель (см. рисунок 1 b) или концевых блоков. Лапки должны быть установлены так, чтобы расслоение от оси приложения нагрузки до конца вставки удовлетворяло условию ![]() . Лапки должны быть изготовлены из металла с модулем упругости более 60 ГПа и быть способными выдержать приложенные нагрузки без повреждений по ширине, при этом они должны быть не менее ширины образца. Лапки должны прикрепляться таким образом, чтобы нагрузка передавалась равномерно по ширине образца в зоне действия измерительных приборов, при этом образец не должен деформироваться изгибом по ширине. Лапки могут быть приклеены или присоединены механически. Перед склеиванием поверхности лапок и образца должны быть тщательно очищены, чтобы обеспечить передачу нагрузки без отклеивания лапок от образца во время испытаний. В качестве клея рекомендуется использовать цианоакрилат, отверждающийся при комнатной температуре. Для уменьшения влияния жесткости образца зона передачи нагрузки не должна распространяться более чем на 3 мм от центра оси нагрузки в направлении конца расслоения.

. Лапки должны быть изготовлены из металла с модулем упругости более 60 ГПа и быть способными выдержать приложенные нагрузки без повреждений по ширине, при этом они должны быть не менее ширины образца. Лапки должны прикрепляться таким образом, чтобы нагрузка передавалась равномерно по ширине образца в зоне действия измерительных приборов, при этом образец не должен деформироваться изгибом по ширине. Лапки могут быть приклеены или присоединены механически. Перед склеиванием поверхности лапок и образца должны быть тщательно очищены, чтобы обеспечить передачу нагрузки без отклеивания лапок от образца во время испытаний. В качестве клея рекомендуется использовать цианоакрилат, отверждающийся при комнатной температуре. Для уменьшения влияния жесткости образца зона передачи нагрузки не должна распространяться более чем на 3 мм от центра оси нагрузки в направлении конца расслоения.

6.4 Изготовленные образцы маркируют в двух местах по разные стороны от продольной оси симметрии образца номером партии и порядковым номером образца в партии. Маркировка должна не только позволять отличать образцы друг от друга, указывать на их происхождение и однозначно определять положение образца, но также идентифицировать их по условиям испытаний. Маркировка не должна влиять на выполнение и результаты испытаний и сама при этом не должна повреждаться.

6.5 Количество образцов для испытаний одной партии материала должно быть не менее пяти.

6.6 Любые отклонения условий, указанных в 6.1-6.5, должны быть отражены в протоколе испытаний.

7 Проведение испытаний

7.1 Перед проведением испытаний образцы кондиционируют по ГОСТ Р 56762 при температуре (23±3)°С и относительной влажности (50±10)%, если в нормативных документах или технической документации на материал отсутствуют другие указания.

7.2 При отсутствии в нормативных документах или технической документации на материал специальных указаний время от окончания изготовления до испытания должно составлять не менее 30 ч, включая кондиционирование.

7.3 Перед испытанием измеряют толщину образца микрометром с точностью до ±0,01 мм, ширину - штангенциркулем с точностью до ±0,05 мм. Измерения проводят в трех местах на длине предполагаемого роста трещины (за результат принимают среднее значение). Результаты измерений округляют до трех значащих цифр и заносят в протокол испытаний. Длину трещины измеряют на боковой поверхности с двух сторон образца с точностью до ±0,5 мм. Рекомендуется использовать подвижный инструментальный микроскоп. За расчетное значение длины трещины принимают среднеарифметическое значение двух показаний. Длина трещины с обеих сторон образца не должна различаться более чем на 2 мм. При невыполнении этого условия соответствующую пометку делают в протоколе.

7.4 Проводят входной контроль образцов по геометрическим размерам и внешнему виду. В случае несоответствия образцов требованиям настоящего стандарта составляют акт входного контроля образцов, в котором для каждого образца, не прошедшего контроль, указывают маркировку, геометрические размеры, результаты визуального осмотра и пункт настоящего стандарта, которому не соответствует образец.

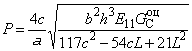

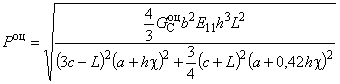

7.5 Рекомендуется провести оценку нагрузки, прикладываемой к лапке в ходе испытания, по формуле

, (2)

, (2)

где - длина рычага, мм (см. рисунок 1 а);

- длина трещины расслоения, мм;

- ширина образца, мм;

- толщина образца, мм;

- продольный модуль упругости ПКМ, ГПа;

- оценочная величина полной вязкости разрушения, Дж/м

;

- половина расстояния между опорами, мм.

7.6 Испытания проводят в помещении при температуре и относительной влажности окружающего воздуха, указанных в нормативных документах или технической документации на испытуемый материал. Если такие указания отсутствуют, то испытания проводят при стандартных атмосферных условиях.

7.7 Образец одновременно нагружают отрывом (мода I) и сдвигом (мода II). В первом случае нагрузка передается через лапки, во втором - с помощью приспособления на трехточечный изгиб. Доля моды II задается за счет выбора длины рычага и вычисляется по формуле

, (3)

, (3)

где - удельная работа расслоения (вязкость межслойного разрушения) в условиях сдвига (по моде II), Дж/м

;

- полная удельная работа расслоения (вязкость межслойного разрушения), Дж/м

.

![]() , (4)

, (4)

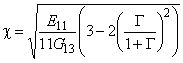

где - безразмерная поправка на длину трещины по смешанной моде

![]() , (5)

, (5)

где - поправка к длине трещины;

- толщина образца, мм.

; (6)

; (6)

![]() , (7)

, (7)

где - параметр коррекции поперечного модуля;

- поперечный модуль упругости, ГПа;

- модуль сдвига при поперечном изгибе, ГПа.

7.8 Перед испытанием проводят калибровку силовой цепочки с помощью калибровочного образца, который представляет собой прямоугольный стержень однородного материала с известной величиной модуля. Калибровочный образец должен иметь лапки, прикладываемые к одному концу, аналогично испытуемому образцу ПКМ, и должен иметь жесткость не менее чем стальной стержень с ![]() мм

мм. Податливость калибровочного образца

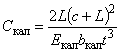

, мм/Н, вычисляют по формуле

, (8)

, (8)

где с - длина рычага, мм;

- модуль калибровочного стержня (известная величина), МПа;

- ширина калибровочного образца, мм;

t - толщина калибровочного образца, мм.

7.9 Калибровочный стержень нагружают на 70%-80% оценочной нагрузки с записью диаграммы "нагрузка-перемещение". Оценочную нагрузку , Н, вычисляют по формуле

, (9)

, (9)

где - оценочная величина полной вязкости разрушения, Дж/м

;

- толщина образца, мм.

Исходные данные для формулы (8) берут для испытуемого образца, а не для калибровочного.

7.10 Методом наименьших квадратов определяют наклон калибровочной кривой . Податливость силовой цепочки

, мм/Н, вычисляют по формуле

![]() . (10)

. (10)

7.11 Образец ПКМ должен быть отцентрирован в испытательной машине и выставлен таким образом, чтобы при контакте одной стороны образца на противоположной стороне образца оставался зазор не более 0,05 мм (относится к обоим опорам приспособления на изгиб и нагружающему валику в соответствии с приложением А).

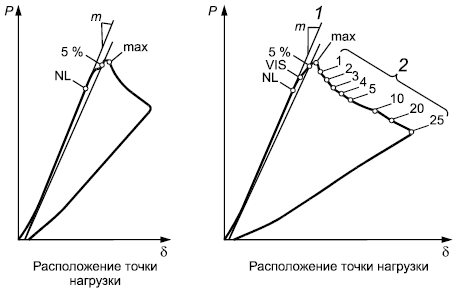

7.12 Нагружают образец со скоростью деформирования (перемещения активного захвата машины) от 0,5 до 5 мм/мин и с записью диаграммы "нагрузка-перемещение" (см. рисунок 5). При увеличении трещины на 25 мм испытание прекращают. Диаграмму записывают также и на стадии разгрузки. Скорость разгрузки может быть увеличена до 20 мм/мин. Если диаграмма из-за преднагрузки или ее отсутствия выходит не из начала координат, то она должна быть к нему приведена.

7.13 Методом наименьших квадратов определяют наклон m линейной части диаграммы "нагрузка-деформация", пренебрегая начальной нелинейностью.

|

Рисунок 5 - Типовая диаграмма "нагрузка-перемещение"

8 Обработка результатов

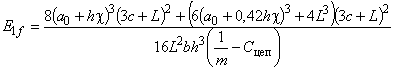

8.1 Модуль изгиба вычисляют по формуле

, (11)

, (11)

где а - начальная длина расслаивания, мм;

m - наклон кривой "нагрузка-прогиб", Н/мм.

8.2 Удельную работу расслоения (вязкость межслойного разрушения) в условиях нагружения отрывом , в условиях нагружения сдвигом

, критическую работу расслоения в условиях комбинированного нагружения отрывом и сдвигом

, Дж/м

, вычисляют по формулам:

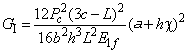

; (12)

; (12)

; (13)

; (13)

![]() ; (14)

; (14)

![]() , (15)

, (15)

где - критическая нагрузка, определяемая тремя способами:

![]() - нагрузка при отклонении диаграммы от линейной (нагрузка, соответствующая началу отступления от линейной зависимости между нагрузкой и перемещением);

- нагрузка при отклонении диаграммы от линейной (нагрузка, соответствующая началу отступления от линейной зависимости между нагрузкой и перемещением);

![]() - нагрузка в момент страгивания трещины (определяется визуально);

- нагрузка в момент страгивания трещины (определяется визуально);

![]() - нагрузка в точке пересечения прямой, выходящей из начала координат, тангенс угла которой на 5% меньше тангенса угла линейного участка диаграммы "нагрузка-перемещение", осью абсцисс или максимальная нагрузка на диаграмме, если она левее точки пересечения (рисунок 5). Нагрузку, выбранную в качестве Р, необходимо занести в протокол испытания;

- нагрузка в точке пересечения прямой, выходящей из начала координат, тангенс угла которой на 5% меньше тангенса угла линейного участка диаграммы "нагрузка-перемещение", осью абсцисс или максимальная нагрузка на диаграмме, если она левее точки пересечения (рисунок 5). Нагрузку, выбранную в качестве Р, необходимо занести в протокол испытания;

- длина распространения расслоения, мм, соответствующая критической нагрузке.

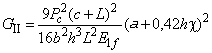

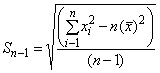

8.3 Для каждой серии испытаний вычисляют среднеарифметическое значение по формуле (16), среднеквадратическое отклонение

по формуле (17) и коэффициент вариации CV, %, по формуле (18):

; (16)

; (16)

; (17)

; (17)

![]() , (18)

, (18)

где - величина по испытанию;

- количество образцов.

9 Протокол испытаний

9.1 Результаты испытаний заносят в протокол испытаний, который должен содержать:

- наименование материала;

- наименование предприятия-изготовителя, метод изготовления, номер партии;

- количество и тип образцов, их маркировку и геометрические размеры;

- способ кондиционирования, температуру и влажность испытательной среды;

- тип средств измерений и испытаний, их заводской номер, класс точности датчика силы;

- способ измерений деформации и нагрузки (класс точности экстензометра, датчика силы);

- скорость испытания;

- значения определяемых показателей для каждого образца, включая критическую нагрузку Н, наклон m, длину расслоения, удельную работу расслоения ,

,

(Н/мм);

- дату проведения испытаний;

- ссылку на настоящий стандарт;

- фамилию, имя, отчество и должность оператора.

Рекомендуется заносить в протокол объемы пористости и волокна, которые можно определить по ГОСТ Р 56679 и ГОСТ Р 56682.

9.2 Дополнительно протокол может содержать диаграммы деформирования и фотографии образцов.

Приложение А

(рекомендуемое)

Оснастка для испытаний образцов ПКМ на расслоение по смешанной моде I+II

|

Рисунок А.1 - Общий вид

Приложение ДА

(справочное)

Оригинальный текст невключенных структурных элементов

ДА.1 1 Область применения

1.2 Настоящий метод распространяется на композиты, состоящие из однонаправленных слоистых материалов с лентой из углеродных волокон с хрупкими и вязкими однофазными полимерными матрицами. Данный метод испытаний применяется для определения вязкости разрушения, поскольку он основан на распространении трещины от начальной трещины расслоения. Это ограниченное применение отражает опыт, полученный при межлабораторных испытаниях. Этот метод может оказаться полезным для других типов величин вязкости и для других классов композитных материалов; однако определенные препятствия замечены (см. раздел 6). Этот метод испытаний используется для испытаний вязкости стекловолоконных композитов и клеевых соединений.

1.3 В качестве стандартных должны быть представлены значения, выраженные либо в системе СИ, либо в фунто-дюймовой системе. Значения, представленные в каждой системе, могут не быть точными эквивалентами, поэтому каждая система должна быть использована независимо одна от другой. Комбинирование значений из двух систем может приводить к несоответствию стандарта.

1.4 Данный стандарт не предполагает освещения всех положений касательно безопасности, если таковые имеются, которые сопряжены с его использованием. Организация мероприятий по обеспечению надлежащей безопасности и гигиены труда и определение применимости нормативных ограничений перед использованием данного стандарта является ответственностью пользователя данного стандарта.

ДА.2 5 Значение и применение

5.1 Подверженность расслоению - одна из главных проблем многих современных слоистых композитных структур. Информация о стойкости композита к межслойному разрушению полезна для создания продукта и выбора материала. Так как расслоения могут возникать и увеличиваться при нагрузках в широком диапазоне нагружения по смешанной моде, вязкость композита должна быть измерена по каждой моде нагружения. Контур вязкости, где вязкость разрушения изображена как функция смешанной моды, полезен для оценки критерия разрушения, используемого в анализе допустимых повреждений для композитных структур, сделанных из этих материалов.

5.2 Настоящий метод испытаний может служить для следующих целей.

5.2.1 Для количественной оценки влияния поверхностной обработки волокон, местных вариаций в объемной доле волокон, а также параметров процесса и окружающей среды на отдельного материала композита по смешанной моде.

5.2.2 Для количественного сравнения связанных значений в зависимости от смешанной моды для композитных материалов с различными составляющими.

5.2.3 Для разработки критериев разрушения при расслоении для допусков повреждения композитов и анализа долговечности.

5.3 Настоящий метод может быть использован для определения следующих величин вязкости расслоения.

5.3.1 Инициирование расслоения. Должны быть представлены две величины инициирования расслоения: 1 - в точке отклонения от линейности на кривой нагрузки смещения (NL) и 2 - в точке, где податливость увеличивается на 5%, или же нагрузка достигает максимального значения (5% max) на кривой зависимости прогиба от нагрузки (см. рисунок 3). Каждое определение инициирования расслоения связано с его собственным значением и

![]() , рассчитанным по нагрузке в соответствующей критической точке. Значение 5% max

, рассчитанным по нагрузке в соответствующей критической точке. Значение 5% max обычно наиболее воспроизводимо из трех значений

. Значение NL, однако, является более консервативным числом. При записи данных на этапе развития трещины (см. 5.3.2), третье значение инициирования может быть представлено в точке начального расслоения на краю образца. Эта точка (VIS) часто располагается между NL и точкой 5% max.

5.3.2 Этап распространения. При испытаниях на ИСМ расслоение будет увеличиваться стабильно или нестабильно, в зависимости от моды испытания. В качестве опции могут быть собраны значения вязкости распространения, когда расслоения растут стабильно. Значения вязкости распространения невозможно получить, если расслоение растет нестабильно. Вязкость распространения может сильно зависеть от волоконной сшивки, которая является артефактом испытуемого образца с нулевой отметкой. Так как они часто оказываются искусственными, значения распространения должны быть четко обозначены, когда они были представлены как таковые. Одним из аспектов использования значений распространения является проверка проблем, связанных с вставкой для расслоения. Обычно значения вязкости расслоения получаются из значений инициирования, когда расслоение развивается, и сшивка волокон имеет место. Если значения вязкости уменьшаются, когда расслоение растет, причиной этого часто бывает плохая вставка. Расслоение может быть слишком толстым или деформированным таким образом, что на конце вставки образуется смоляной карман. Для получения точных значений инициирования критичным является тщательное введение и контроль вставки для расслоения (см. 8.2).

|

1 - опция распространения; 2 - распространение; P - нагрузка

Рисунок 3* - Кривые нагрузки - перемещения

________________

* Нумерация соответствует оригиналу. - .

5.3.3 Вязкость предварительного растрескивания. В редких случаях вязкость может уменьшаться от значений инициирования, тогда как расслоение развивается (см. 5.3.2). Если это имеет место, проверяют расслоение, чтобы убедиться, что оно соответствует рекомендациям по вставке, указанным в 8.2. Убедившись в том, что уменьшение вязкости не вызвано некачественной вставкой, в качестве опции рассматривают предварительное растрескивание. Расслоение вначале развивается от вставки по моде I, II или смешанной моде I+II. Затем для получения значения вязкости образец нагружают заново для нужной моды.

ДА.3 6 Влияющие факторы

6.1 При расчетах , используемых в данном методе испытаний, предполагается линейное упругое поведение. Это предположение действительно, когда зона повреждения или нелинейная деформация на фронте расслоения, или то и другое малы относительно минимального размера образца, которым обычно является его толщина для испытаний на ИСМ.

6.2 Применение для других материалов, укладок и структур аналогично описанному в методе испытаний ASTM D5528.

6.3 Значение вязкости нелинейного (NL) инициирования обычно является более консервативной величиной, однако некоторые материалы показали более низкие величины вязкости распространения, особенно в высокоактивной моде II. В высокоактивной моде II рост расслоения часто нестабилен, что препятствует определению значений вязкости распространения. Для этих выбранных материалов использование значений вязкости инициирования может приводить к предсказанию нестабильного роста. Использование более длинных начальных расслоений увеличивает тенденцию к стабильному росту расслоения.

ДА.4

8.6 Опробирование. Результаты могут быть получены с использованием меньшего числа образцов, проводят испытания не менее пяти образцов согласно разработанной методике. Для статистически значимых данных необходимо обратиться к методике, приведенной в ASTM E122. Метод отбора проб должен быть описан.

ДА.5

11.9 (Только для этапа распространения). Визуально проверяют фронт расслоения на конце вставки с любого края. Если расслоение растет с конца вставки, отмечают положение как VIS на графике кривой зависимости нагрузки от перемещения. Делают дополнительные отметки на графике, когда расслоение будет расти после каждой отметки, сделанной на образце, как описано в 11.3.

11.10 Если расслоение развилось настолько, что нагрузка начинает уменьшаться (для этапа распространения, когда расслоение развилось за последнюю отметку или длины трещины ![]() ), снимают нагрузку с образца и останавливают испытательную машину. Нагрузки и перемещения должны регистрироваться в течение всего испытания, включая цикл разгрузки. Разгрузка должна выполняться как можно быстрей.

), снимают нагрузку с образца и останавливают испытательную машину. Нагрузки и перемещения должны регистрироваться в течение всего испытания, включая цикл разгрузки. Разгрузка должна выполняться как можно быстрей.

11.11 (Только для этапа распространения) - Если для фиксирования увеличения расслоения используется альтернативный метод, например с помощью датчика роста трещин, приклеенного к краю образца, следует проводить сбор данных согласно принципам, погрешности и усилению, детально разобранным выше.

11.12 После окончания испытаний снимают образец и расклиняют его. Одну половину образца измеряют от центра точки нагружения в применяемой лапке до вставки. Проводят измерения в трех местах с точностью ±0,25 мм (0,01 дюйма) и записывают среднее значение как - начальную длину расслоения. Если вставка расслоения имеет разрывы, складки или дефекты формы (то есть, вставка не распрямлена и не параллельна там, где инициируется расслоение), то действительное значение вязкости не может быть зарегистрировано.

11.14 (Только для опции распространения). Измеряют расстояние от центра шомпола шарнира до каждой из отметок, сделанных на краю образца, чтобы проследить распространение расслоения.

ДА.6 12 Проверка

12.1 Значения вязкости не могут быть рассчитаны для всякого образца, который разрушается неким образом, отличным от предшествующего расслоения; например при наличии очевидной трещины, такая трещина представляет собой изменение, которое следует изучить. Для любого образца, для которого нельзя рассчитать параметры, необходимо провести повторные испытания.

ДА.7

13.2 Проверка нелинейной погрешности. Последующие расчеты вязкости разрушения предполагают линейно-упругое поведение испытуемого образца. Если действующее перемещение становится слишком большим, это предположение будет неверно, а из-за нелинейности геометрии могут возникнуть значительные погрешности. Было показано, что эти нелинейные геометрические погрешности будут менее 5%, если действующее перемещение будет менее .

![]() . (11)

. (11)

где - максимально допустимое действующее перемещение, мм.

Действующая нагрузка остается ниже , за исключением тех случаев, когда испытывают очень жесткие материалы или чрезвычайно тонкий образец. Приемлемая величина вязкости разрушения не может быть рассчитана, если действующее перемещение становится больше

. Если действующее перемещение больше

, образец должен быть преобразован, во избежание проблем, с помощью уравнений, приведенных в 8.4. Действующее перемещение увеличивается с длиной расслоения, поэтому образец должен быть увеличен так, чтобы длина расслоения могла достичь наибольшего значения, где вязкость должна быть рассчитана без

, становящейся больше, чем

.

ДА.8 15 Погрешность. Систематическая погрешность

15.1 Погрешность. Для этого метода испытаний данные, требуемые для разработки представления погрешности, неизвестны.

15.2 Систематическая погрешность. Для определения межслоевой вязкости разрушения слоистых композитных материалов по смешанной моде другого стандартного метода не существует. Определение систематической погрешности, присущей испытаниям на ИСМ, невозможно.

ДА.9 Приложения

Х1 Протоколы испытаний ИСР

СТАНДАРТНЫЙ ПРОТОКОЛ ДАННЫХ ИСР | Лаборатория: | Дата: | ||||||||||||

Материал | Свойства материала | Клей: | Испытания: | |||||||||||

Изготовитель | Макс. отверждение |

| Подготовка поверхности | Скорость нагрузки Н/мин | ||||||||||

Панель N | МПа | Г | Вставка: | Относительная влажность, % | ||||||||||

МПа | Х | Материал | ||||||||||||

МПа | Толщина | мм | ||||||||||||

Образец |

| с | ||||||||||||

номинал | мм | Н | ||||||||||||

Среднее b | Среднее 2h | h | L | |||||||||||

мм | мм | мм | мм | мм | ||||||||||

м | Вес рычага | |||||||||||||

Н/мм | мм/Н | МПа | мм | Коррекция | ||||||||||

проведена | ||||||||||||||

Рисунок Х1.1 - Стандартный протокол данных ИСР (единицы в системе СИ)

а (мм) | Р (Н) |

|

|

|

|

NL | |||||

5%/Max | |||||

Опция распространения | |||||

Vis | |||||

1 | |||||

2 | |||||

3 | |||||

4 | |||||

5 | |||||

10 | |||||

Примечания: | |||||

Рисунок Х.1 - лист 2

Х3 Процедура центрирования оснастки при испытании на ИСМ, показана в приложении А.

Х3.1 Прикрепляют нижний роликодержатель и накидной хомут к основанию, установив длину пролета 2L до нужной величины (длина пролета - это горизонтальное расстояние между центром валика и центром стержня шарнира, закрепленного в накидном хомуте). Проверяют, что ось валика параллельна оси накидного хомута (чертежи в приложении Х2*).

________________

* Текст документа соответствует оригиналу. - .

Х3.2 Прикрепляют верхний роликодержатель и верхний накидной хомут к рычагу так, чтобы горизонтальное расстояние между центром стержня шарнира и центром валика было равно половине длины, выставленной в Х3.1. Это крепление должно быть выполнено так, чтобы центральная ось валика была параллельна оси накидного хомута, и обе они были перпендикулярны к продольной оси рычага.

Х3.3 Закрепляют суппорт к рычагу так, чтобы длина вдоль оси рычага между верхним валиком и центральной осью суппорта была равна требуемой длине с. Центральная ось подшипников валика суппорта и центральная ось верхнего валика должны быть параллельны. Это может быть выполнено путем проверки того, что они обе перпендикулярны к оси рычага.

Х3.4 Устанавливают испытуемый образец на основание, держа образец напротив нижнего валика, при этом затягивая шарнир в нижнем накладном хомуте. Шарнир должен быть вставлен в накидной хомут достаточно далеко, так чтобы продольная ось образца была параллельна верхней плоскости основания.

Х3.5 Крепят рычаг, прикладывая конец верхнего валика к образцу, при этом затягивая шарнир в нижнем накидном хомуте. Шарнир должен быть вставлен в накидной хомут достаточно далеко, так чтобы нижняя плоскость рычага была параллельна продольной оси образца.

Х3.6 Помещают оснастку для испытания на ИСМ на испытательную машину, надежно прикрепив основание к нижней плате машины так, чтобы ось подшипников на суппорте была параллельна оси узла управления нагрузкой. (Поскольку размещение оснастки может регулироваться несколько раз, может быть удобно установить прямоугольную кромку на боковой части основания. Если выверочная кромка будет прикреплена к плате машины, она обеспечит параллельность оси суппорта и нагрузочного узла, в то же время могут быть применены другие способы регулировки положения оснастки на ИСМ).

Х3.7 Опускают нагрузочный узел вниз, пока он не коснется одного из подшипников валика. Для проверки зазора между подшипником и узлом на противоположной стороне пользуются измерительным щупом 0,05 мм (0,002 дюйма). Если зазор достаточно велики позволяет щупу свободно проходить через него, оснастка выровнена с нагрузочной рамой неудовлетворительно.

Х3.8 Если оснастка на ИСМ выровнена неудовлетворительно, снимают его с нагрузочной рамы и вновь устанавливают с помощью регулировочной прокладки между нагрузочной плитой и основанием оснастки на ИСМ. Регулируют толщину прокладки, пока щуп, указанный в Х3.6, не перестанет проходить через зазор.

Х3.9 В шарнирах часто возникает шатание, так что узел рычаг-суппорт может раскачиваться из стороны в сторону. Помещают узел рычага в центр этой дуги движения с зазором на обеих сторонах так, чтобы при нагрузке они не касались друг друга. Центральная ось суппорта также должна быть выровнена в пределах 0,1 дюйма центральной оси нагрузочного узла (вдоль продольной оси рычага).

Х3.10 Повторяют Х3.4-Х3.9 для каждого образца, повторяя Х3.3-Х3.9 в том случае, когда меняется режим смешения.

Приложение ДБ

(справочное)

Сведения о соответствии ссылочных национальных и межгосударственных стандартов стандартам АСТМ, использованным в качестве ссылочных в примененном стандарте АСТМ

Таблица ДБ.1

Обозначение ссылочного национального, межгосударственного стандарта | Степень соответ- | Обозначение и наименование ссылочного стандарта АСТМ |

ГОСТ 24888-81 | NEQ | ASTM D883-12 "Пластмассы. Термины" |

ГОСТ 28840-90 | NEQ | ASTM E4-14 "Методы проверки усилий установок для испытаний" |

ГОСТ 32794-2014 | NEQ | ASTM D3878-15 "Композитные материалы. Термины" |

ГОСТ Р 56679-2015 | MOD | ASTM D2734-09 "Стандартная методика испытаний. Содержание пустот в армированных пластмассах" |

ГОСТ Р 56682-2015 | MOD | ASTM D3171-99 "Стандартная методика испытаний. Содержание компонентов композитных материалов" |

ГОСТ Р 56762-2015 | MOD | ASTM D5229/D5229 М-12 "Метод определения влагопоглощения и равновесного состояния композитных материалов" |

ГОСТ Р 56815-2015 | MOD | ASTM D3518/D3518 М-94 "Стандартная методика определения межслойной вязкости разрушения моды I однонаправленных композитов с полимерной матрицей армированных волокном" |

Примечание - В настоящей таблице использованы следующие условные обозначения степени соответствия стандартов: - NEQ - неэквивалентные стандарты; - MOD - модифицированные стандарты. | ||

Приложение ДВ

(справочное)

Сопоставление структуры настоящего стандарта со структурой примененного в нем стандарта АСТМ

Таблица ДВ.1

Структура настоящего стандарта | Структура стандарта ASTM Д6671/Д6671 M-13 | ||||

Раздел | Подраздел | Пункт | Раздел | Подраздел | Пункт |

1 | 1.1; 1.2 | - | 1 | 1.1 | - |

- | - | (1.2-1.4)* | - | ||

2 | - | - | 2 | 2.1 | - |

3 | 3.1-3.17 | - | 3 | 3.1 | - |

- | 3.2 | 3.2.1-3.2.8 | |||

- | - | 3.3*** | - | ||

4 | 4.1; 4.2 | - | 4 | 4.1; 4.2 | - |

- | - | - | 5* | 5.1-5.3 | - |

- | - | - | 6* | 6.1-6.3 | - |

5 | 5.1 | - | 7 | 7.2; 7.3 | - |

5.2 | - | 7.1 | - | ||

5.3 | - | 7.4 | 7.4.1 | ||

5.4 | - | 7.5 | - | ||

5.5; 5.6 | - | 7.6- 7.7 | - | ||

5.5 | - | 11 | 11.7** | - | |

6 | 6.1 | - | 8 | 8.1-8.4 | - |

6.2-6.6 | - | 8.7 | 8.7.1; 8.7.2 | ||

7 | 7.1; 7.2 | - | 10** | 10.1-10.3 | - |

7.3; 7.4 | - | 11 | 11.1-11.3 | - | |

7.5; 7.6 | - | 8 | 8.7 | 8.7.1; 8.7.2 | |

7.7-7.10 | - | 11 | 11.4; 11.5 | 11.5.1-11.5.3 | |

7.11 | - | 11.6 | - | ||

7.12 | - | 11.8 | - | ||

7.13 | - | 11.15; 11.16 | - | ||

- | - | (11.9-11.12)* | - | ||

- | - | 11.14* | - | ||

- | - | - | 12* | 12.1 | - |

8 | 8.1 | - | 13 | 13.1 | - |

8.2 | - | 13.3 | 13.3.1 | ||

8.3 | - | 13.4 | - | ||

- | - | 13.2* | - | ||

9 | 9.1; 9.2 | - | 14 | 14.1 | 14.1.1-14.1.4 |

- | 14.2 | 14.2.1-14.2.3 | |||

- | 14.3; 14.4 | - | |||

- | - | - | 15* | 15.1; 15.2 | - |

- | - | - | 16** | 16.1 | - |

Приложение | А | Приложение | Х2 | ||

ДА | - | ||||

ДБ | - | ||||

ДВ | - | ||||

- | Х1* | ||||

- | Х3* | ||||

* Данный раздел (подраздел, пункт) исключен, т.к. его положения носят поясняющий, справочный и рекомендательный характер. ** Данный раздел (подраздел, пункт) исключен, т.к. его положения размещены в других разделах настоящего стандарта. *** Подраздел 3.3 исключен, т.к. его положения (обозначения) размещены непосредственно после текста, в котором они упоминаются. | |||||

УДК 691.175:006.354 | ОКС 19.020 |

Ключевые слова: композиты полимерные, межслоевая вязкость разрушения, мода I, мода II, изгиб | |

Электронный текст документа

и сверен по:

, 2019