УДК 669.715:620.193(083^4) Группа В09

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

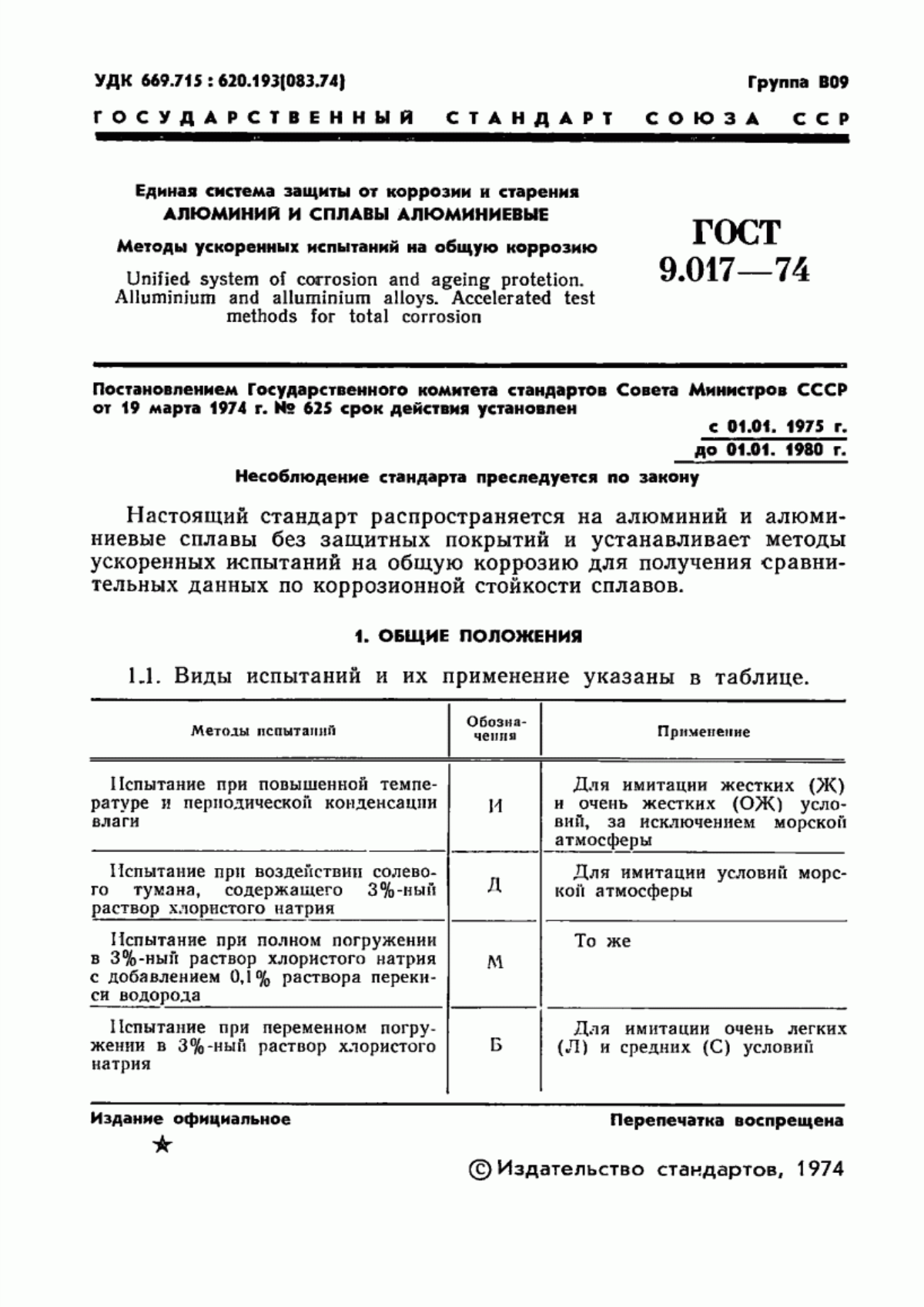

Единая система защиты от коррозии н старения АЛЮМИНИЙ И СПЛАВЫ АЛЮМИНИЕВЫЕ

ГОСТ

9.017—74

Методы ускоренных испытаний на общую коррозию

Unified system of corrosion and ageing protetion. Alluminium and alluminium alloys. Accelerated test methods for total corrosion

Постановлением Государственного комитета стандартов Совета Министров СССР от 19 марта 1974 г. Ms 625 срок действия установлен

с 01,01. 1975 г. до 01.01. 1980 г. Несоблюдение стандарта преследуется по закону

Настоящий Стандарт распространяется на алюминий и алюминиевые сплавы без защитных покрытий и устанавливает методы ускоренных испытаний на общую коррозию для получения сравнительных данных по коррозионной стойкости сплавов.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1J. Виды испытаний и их применение указаны в таблице.

Методы испытаний | Обозначения | Применение |

Испытание при повышенной температуре и периодической конденсации влаги | И | Для имитации жестких (Ж) и очень жестких (ОЖ) условий, за исключением морской атмосферы |

Испытание при воздействии солевого тумана, содержащего 3%-ный раствор хлористого натрия | Л | Для имитации условий морской атмосферы |

Испытание при полном погружении в 3%-ный раствор хлористого натрия с добавлением 0,1 % раствора перекиси водорода | м | То же |

Испытание при переменном погружении в 3%-ный раствор хлористого натрия | Б | Для имитации очень легких (Л) и средних (С) условий |

Издание официальное | Перепечатка воспрещена |

★

©Издательство стандартов, 1974

Стр. 2 ГОСТ 9.017—74

Выбор метода испытаний следует производить в соответствии с группами условий эксплуатации по ГОСТ 14007—68.

1.2. В каждом конкретном случае следует разрабатывать программу испытаний, в которой указывают: химический состав (и) или марку, вид детали или заготовки, термическую обработку, состояние и шероховатость поверхности, метод, режим, продолжительность испытаний, график промежуточных осмотров и съе-мов образцов, способ оценки результатов испытаний.

1.3. Испытания следует проводить на образцах одинаковых размеров и формы, одного способа подготовки поверхности, одного направления вырезки образца по отношению к направлению кристаллизации литья или деформации заготовки.

2. ТРЕБОВАНИЯ К ОБРАЗЦАМ

2.1. Форма и размеры образцов

2.1.1. Испытания следует проводить на плоских образцах

прямоугольной формы размерами 70X30, 100X50, 150X100,

220X150 мм и образцах круглой формы диаметром 5—25 мм.

Допускается применять образцы других размеров и формы, например, в виде дисков, стержней и т. п. с общей площадью поверхности (без учета поверхности торцов) не менее 40 см2.

2.1.2. При оценке коррозионной стойкости по изменению механических свойств при растяжении в качестве образцов листового материала следует применять прямоугольные пластины размером 220X150 мм, из которых после коррозионных испытаний вырезают образцы для определения механических свойств по ГОСТ 1497—61.

Форма образцов, изготовленных из литья, прессованного материала штамповки и т. п. — по ГОСТ 1497—61.

2.2. Образцы следует обрабатывать без применения смазок или эмульсий. Шероховатость поверхности образцов не ниже Ra 2,5 мкм по ГОСТ 2789—73.

2.3. На поверхности образцов не допускаются царапины, вмятины, включения.

2.4. Количество образцов следует устанавливать в зависимости от общей продолжительности испытаний, количества образцов, снимаемых с испытаний и количества контрольных образцов (не подвергавшихся испытаниям), предназначенных для сравнения с образцами, снимаемыми с испытаний, и указывать в программе испытаний.

2.4.1. Количество параллельных образцов должно быть не менее 5 шт. на каждый вариант1, число контрольных — не менее 3 шт.

•2.5. Контрольные образцы и образцы, снятые с испытаний, следует хранить в условиях, исключающих возникновение или дальнейшее развитие коррозии (например: в эксикаторах с влагопоглотителями) .

2.6. Образцы должны иметь маркировку по ГОСТ 17332—71.

2.7. На подлежащие испытаниям образцы следует составлять опись с указанием:

номера образца и варианта испытаний;

вида детали или заготовки;

химического состава;

термической обработки; шероховатости поверхности;

графика испытаний (продолжительность испытаний, число съе-мов образцов).

3. ТРЕБОВАНИЯ К ОБОРУДОВАНИЮ

3.1. Оборудование для проведения испытаний — по ГОСТ 9.012—73.

4. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

4.1. Поверхность образцов обезжиривают органическим растворителем (например, бензином) и затем травят в 5—7%-ном растворе едкого натра при температуре 50—60°С в течение 0,5—2,0 мин. Далее образцы промывают проточной водой, осветляют в 30%-ном растворе азотной кислоты в течение 2—6 мин и вновь промывают в проточной, а затем в дистиллированной воде при температуре 70—90°С и высушивают.

4.2. Перед установкой на испытание образцы протирают тампоном, смоченным этиловым спиртом по ГОСТ 5962—67.

4.3. Для приготовления растворов хлористого натрия применяют натрий хлористый х. ч. или ч. д. а. по ГОСТ 4233—66. Растворы приготавливают на дистиллированной воде по ГОСТ 6709—72.

4.4. Испытания по методу И проводят в камере по двухступенчатому циклу: 1-я ступень — относительная влажность 95—98%, температура 55±2°С, продолжительность 8 ч; 2-я ступень— относительная влажность 95—98%, температура 18—25°С, продолжительность 16 ч.

4.5. Испытания по методу Д проводят в камере при относительной влажности 95—98%, температуре 18—25°С.

Размещение образцов в камере — по ГОСТ 9.012—73.

4.6. Испытания по методу М проводят при полном погружении в раствор.

4.6.1. Необходимо не реже одного раза в неделю проводить периодический анализ раствора на содержание перекиси водорода.

Стр. 4 ГОСТ 9.017—74

4.7. Испытания по методу Б проводят по циклу: 10 мин в растворе, 50 мин — на воздухе. Температура раствора должна быть 18—25°С. Приготовление раствора следует производить, как указано в п. 4.3.

4.7.1. Во время вынужденных перерывов в испытаниях образцы должны находиться на воздухе.

4.8. Количество раствора при испытаниях по методам М и Б должно быть не менее 10 см3 на 1 см2 поверхности образца.

4.8.1. Смену раствора следует производить по мере загрязнения его продуктами коррозии, но не реже чем через 15 сут.

4.9. Продолжительность испытаний следует устанавливать в зависимости от метода испытаний.

В процессе испытаний образцы следует осматривать и фиксировать количество коррозионных очагов.

4.10. При необходимости, в зависимости от коррозионной стойкости изделий, сроки испытаний могут быть измерены кратно 15.

4.10.1. При изучении кинетики коррозии сроки съема образцов оговариваются программой и должны совпадать со сроками осмотра.

4.11. Продолжительность испытаний должна составлять:

180 сут — при испытаниях по методу И;

90 сут — при испытаниях по методам Д, М, Б.

Допускается увеличивать продолжительность испытаний до 90; 180; 270 и 360 сут.

4.12. Образцы, снятые с испытаний, хранят в условиях, исключающих их коррозию или ее дальнейшее развитие (например, в полиэтиленовых чехлах с селикагелем, эксикаторах и т. п.).

5. ОЦЕНКА РЕЗУЛЬТАТОВ ИСПЫТАНИЙ

5.1. Устанавливаются следующие способы оценки коррозионной стойкости сплавов:

по изменению внешнего вида поверхности образца;

по глубине коррозионных поражений;

по изменению механических свойств;

по изменению массы;

по характеру коррозионных поражений, видимых под микроскопом (металлографический способ).

5.2. Способ оценки следует выбирать в зависимости от требований, предъявляемых к материалу, от цели и метода испытаний.

5.3. Оценку результатов испытаний по изменению внешнего вида, по глубине коррозионных поражений, по изменению механических свойств производят по ГОСТ 17332—71.

5.4. Оценку по изменению массы производят путем взвешивания образца на аналитических весах с погрешностью не более 0,002 г до и после испытаний, предварительно удалив продукты коррозии.

5.4.1. Удаление продуктов коррозии производят при температуре 95—98°С и выдержке в течение 10—30 мин в растворе, содержащем:

кислоту фосфорную 85%-ную (по массе) по ГОСТ 10678—63— 35 мл;

ангидрид хромовый по ГОСТ 2548—69—20 г;

воду дистиллированную—945 мл.

5.4.2. Перед удалением продуктов коррозии необходимо проверить влияние свежеприготовленного раствора на растворение сплава, для чего образец, не подвергавшийся испытаниям, взвешивают и погружают на 5 мин в раствор. Если образец изменяет массу, необходимо проверить качество реактивов на соответствие требованиям стандартов.

5.4.3. После удаления продуктов коррозии образцы промывают в проточной воде, затем в дистиллированной воде, сушат в сушильном шкафу при температуре 105±2°С в течение 3—5 мин» после чего помещают в эксикатор над осушителем на 24 ч п взвешивают.

5.4.4. Результаты взвешивания следует записывать в виде таблицы.

Маркировка образца

Продолжительность испытаний

Размер образца

Площадь поверхности образца

3

Масса образца

Коррозионные потери

Ат

Скорость коррозии

Vr

до испытаний

/Па

после удаления продуктов коррозии mi

5.4.5. Коррозионные потери образца (Дт) в г/м2 или мг/см2 вычисляют по формуле

Д/п _ , (1)

где — масса образца до испытаний, г (мг);

гщ — масса образца после удаления продуктов коррозии, г или мг;

5 — поверхность образца до испытаний, м2 или см2.

Стр. 6 ГОСТ 9.017—74

5.4.6. Скорость коррозии (пк) в г/(м2-сут) или мг/(см2*сут) вычисляют по формуле

Д/п

где I — продолжительность испытаний, сут.

5.5. Характер коррозии определяют металлографическим способом. Металлографические шлифы изготавливают по ГОСТ 1778—70. Шлифы исследуют при одном и том же увеличении до и после травления.

Редактор Л. Б. Аграновская Техническим редактор С. Ю. Миронова Корректор А. М. Куйвала

Сдано в наб. 18.04.74

Подп. в печ. 15.05.74

0.5 п. л.

Тир. 16000

Издательство стандартов. Москва. Д-22. Новопреснеискмй пер.. 3

Тип. «Московский печатник». Москва. Лялин пер.. 6. Зак. 780

1

Определение варианта—по ГОСТ 17332—71.