МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ (МГС)

INTERSTATE COUNCIL FOR STANDARDIZATION, METROLOGY AND CERTIFICATION

(ISC)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ГОСТ

EN 861—

2015

Безопасность деревообрабатывающих станков

КОМБИНИРОВАННЫЕ ФУГОВАЛЬНО-РЕЙСМУСОВЫЕ СТАНКИ

(EN 861:2007+А2:2009, IDT)

Издание официальное

Москва Российский институт стандартизации 2024

ГОСТ EN 861—2015

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены»

Сведения о стандарте

1 ПОДГОТОВЛЕН научно-производственным республиканским унитарным предприятием «Белорусский государственный институт стандартизации и сертификации» (БелГИСС) на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Госстандартом Республики Беларусь

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 27 февраля 2015 г. № 75-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166)004—97 | Код страны по МК (ИСО 3166) 004—97 | Сокращенное наименование национального органа по стандартизации |

Армения | АМ | ЗАО «Национальный орган по стандартизации и метрологии» Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Молдова | MD | Молдова-Стандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджи кета н да рт |

Узбекистан | uz | Узстандарт |

Украина | UA | Минэкономразвития Украины |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 26 января 2024 г. № 94-ст межгосударственный стандарт ГОСТ EN 861—2015 введен в действие в качестве национального стандарта Российской Федерации с 1 июля 2024 г.

5 Настоящий стандарт идентичен европейскому стандарту EN 861:2007+А2:2012 «Безопасность деревообрабатывающих станков. Комбинированные фуговально-рейсмусовые станки» («Safety of woodworking machines — Surface planing and thicknessing machines», IDT).

Европейский стандарт разработан Техническим комитетом по стандартизации CEN/TC 142 «Деревообрабатывающие станки. Безопасность» Европейского комитета по стандартизации (CEN).

Настоящий стандарт реализует существенные требования безопасности Директивы 2006/42/ЕС, приведенные в приложении ZA.

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных и европейских стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

6 ВВЕДЕН ВПЕРВЫЕ

II

ГОСТ EN 861—2015

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге «Межгосударственные стандарты»

© Оформление. ФГБУ «Институт стандартизации», 2024

В Российской Федерации настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

III

ГОСТ EN 861—2015

Содержание

1 Область применения..................................................................1

2 Нормативные ссылки..................................................................1

3 Термины и определения ...............................................................4

3.1 Общие положения ................................................................4

3.2 Определения.....................................................................4

3.3 Составные элементы станка........................................................5

4 Перечень существенных опасностей.....................................................7

5 Требования безопасности и/или защитные меры..........................................10

5.1 Общие требования...............................................................10

5.2 Органы управления ..............................................................10

5.3 Защита от механических повреждений...............................................13

5.4 Меры защиты от воздействия опасностей другого характера ............................22

6 Информация для потребителя.........................................................26

6.1 Общие требования...............................................................26

6.2 Маркировка.....................................................................26

6.3 Руководство по эксплуатации ......................................................27

Приложение А (обязательное) Испытания защитных ограждений мостового типа фуговальных столов ......................................................30

Приложение В (обязательное) Испытания на прочность кромки фуговального стола..............31

Приложение С (обязательное) Испытания на обратный удар..................................34

Приложение D (обязательное) Испытания на устойчивость передвижных станков................35

Приложение Е (обязательное) Испытания защитных ограждений на удар.......................37

Приложение F (обязательное) Испытание торможения.......................................39

Приложение ZA (справочное) Взаимосвязь между европейским стандартом и существенными требованиями Директивы 2006/42/ЕС.......................................40

Приложение ДА (справочное) Сведения о соответствии ссылочных международных и европейских стандартов межгосударственным стандартам....................42

Библиография........................................................................44

IV

ГОСТ EN 861—2015

Введение

Настоящий стандарт представляет собой стандарт типа С по EN ISO 12100.

В области применения приведены существенные опасности, опасные ситуации и события, рассматриваемые в настоящем стандарте.

Если требования настоящего стандарта отличаются от положений, которые установлены в стандартах типа А или В, то требования настоящего стандарта имеют приоритет над положениями других стандартов для машин, которые сконструированы и изготовлены в соответствии с положениями настоящего стандарта типа С.

V

ГОСТЕМ 861—2015

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Безопасность деревообрабатывающих станков

КОМБИНИРОВАННЫЕ ФУГОВАЛЬНО-РЕЙСМУСОВЫЕ СТАНКИ

Safety of woodworking machines.One side thickness planning machines

Дата введения — 2024—01—01

1 Область применения

Настоящий стандарт устанавливает все существенные опасности, опасные ситуации и события, приведенные в разделе 4, которые относятся к стационарным и передвижным фуговально-рейсмусовым станкам с механической подачей в режиме рейсмусования (с или без съемного механизма подачи в режиме фугования) и ручной загрузкой и выгрузкой заготовки (далее — станки). Положение ножевого вала фиксированное и обеспечивается встроенная подача в режиме рейсмусования. Станки предназначены для обработки цельной древесины, древесностружечных, древесноволокнистых плит и фанеры, при использовании станков по назначению и в соответствии с условиями, предусмотренными изготовителем, включая неправильное использование, которое можно предусмотреть.

Станки, предназначенные для обработки древесных материалов, могут также использоваться для рейсмусования материалов, укрепленных пластмассой, с подобными физическими характеристиками как у древесины.

Настоящий стандарт не рассматривает опасности, которые возникают в результате дополнительной установки сверлильно-пазовальных узлов. Эти опасности приведены в EN 940:2009+А1:2012.

Настоящий стандарт не распространяется на:

а) станки, устанавливаемые на верстаке или столе, подобном верстаку, предназначенные для стационарного использования в работе и возможности переноса их вручную одним человеком.

Примечание 1 — Переносные настольные электрические станки рассмотрены в EN 61029-1:2009 совместно с EN 61029-2-3:2011;

Ь) фуговально-рейсмусовые станки, у которых ножевой вал в режиме рейсмусования регулируется по глубине резания;

с) станки, у которых переход от режима фугования к рейсмусованию или наоборот достигается путем установки или демонтажа частей/узлов;

d) станки, на которых фугование и рейсмусование могут быть выполнены одновременно.

Требования настоящего стандарта не распространяются на станки, которые изготовлены до даты введения в действие настоящего стандарта.

Примечание 2 — Станки, рассматриваемые в настоящем стандарте, перечислены в Директиве 2006/42/ ЕС (пункт 5 приложения IV).

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты [для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных ссылок применяют последнее издание ссылочного стандарта (включая все его изменения)]:

Издание официальное

1

ГОСТ EN 861—2015

EN 847-1:2005+A1:2007 Tools for woodworking — Safety requirements — Part 1: Milling tools, circular saw blades (Инструменты деревообрабатывающие. Требования безопасности. Часть 1. Инструменты для обработки фрезерованием и резанием, полотна дисковой пилы)

EN 1005-2:2003+А1:2008 Safety of machinery — Human physical performance — Part 2: Manual handling of machinery and component parts of machinery (Безопасность машин. Физические характеристики человека. Часть 2. Управление машинами вручную и составные части машин)

EN 1005-4:2005+А1:2008 Safety of machinery — Human physical performance — Part 4: Evaluation of working postures and movements in relation to machinery (Безопасность машин. Физические характеристики человека. Часть 4. Оценка рабочих положений и движений относительно машин)

EN 1037:1995+А1:2008 Safety of machinery— Prevention of unexpected start-up (Безопасность машин. Предотвращение неожиданного пуска)

EN 1088:1995+А2:2008 Safety of machinery— Interlocking devices associated with guards — Principles for design and selection (Безопасность машин. Блокировочные устройства, связанные с защитными устройствами. Принципы конструирования и выбора)

EN 50178:1997 Electronic equipment for use in power installations (Оборудование электронное, используемое в силовых электроустановках)

EN 50370-1:2005 Electromagnetic compatibility (EMC) — Product family standard for machine tools — Part 1: Emission (Электромагнитная совместимость. Станки металлообрабатывающие. Часть 1. Поме-хоэмиссия)

EN 50370-2:2003 Electromagnetic compatibility (EMC) — Product family standard for machine tools — Part 2: Immunity (Электромагнитная совместимость. Станки металлообрабатывающие. Часть 2. Помехоустойчивость)

EN 60204-1:2006 Safety of machinery — Electrical equipment of machines — Part 1: General requirements (IEC 60204-1:2005, modified) (Безопасность машин. Электрооборудование машин и механизмов. Часть 1. Общие требования)

EN 60439-1:1999 Low-voltage switchgear and controlgear assemblies — Part 1: Type-tested and partially type-tested assemblies (IEC 60439-1:1999) (Низковольтные комплектные устройства распределения и управления. Часть 1. Устройства, подвергаемые типовым испытаниям полностью и частично)

EN 60439-1:1999/А1:2004 Low-voltage switchgear and controlgear assemblies — Part 1: Type-tested and partially type-tested assemblies (IEC 60439-1:1999) (Низковольтные комплектные устройства распределения и управления. Часть 1. Устройства, подвергаемые типовым испытаниям полностью и частично)

EN 60529:1991 Degrees of protection provided by enclosures (IP code) (IEC 60529:1989) (Степени защиты, обеспечиваемые оболочками (код IP))

EN 60529:1991/А1:2000 Degrees of protection provided by enclosures (IP code) (IEC 60529:1989) (Степени защиты, обеспечиваемые оболочками (код IP))

EN 61496-1:2004 Safety of machinery — Electro-sensitive protective equipment — Part 1: General requirements and tests (IEC 61496-1:2004, modified) (Безопасность машин. Электрочувствительные защитные устройства. Часть 1. Общие требования и испытания)

EN 61800-5-2:2007 Adjustable speed electrical power drive systems — Part 5-2: Safety requirements — Functional (IEC 61800-5-2:2007) (Системы силовых электрических приводов с регулируемой скоростью. Часть 5-2. Требования безопасности. Функциональная безопасность)

EN ISO 3743-1:2010 Acoustics — Determination of sound power levels and sound energy levels of noise sources using sound pressure — Engineering methods for small movable sources in reverberant fields — Part 1: Comparison method for a hard-walled test room (ISO 3743-1:2010) (Акустика. Определение уровней звуковой мощности и уровней звуковой энергии источников шума по звуковому давлению. Технические методы для малых переносных источников в реверберационных полях. Часть 1. Метод сравнения для испытательной камеры с жесткими стенами)

EN ISO 3743-2:2009 Acoustics — Determination of sound power levels of noise sources using sound pressure — Engineering methods for small, movable sources in reverberant fields — Part 2: Methods for special reverberant test rooms (ISO 3743-2:1994) (Акустика. Определение уровней звуковой мощности источников шума по звуковому давлению. Технические методы для малых переносных источников в реверберационных полях. Часть 2. Методы для специальных реверберационных камер)

EN ISO 3744:2010 Acoustics — Determination of sound power levels and sound energy levels of noise sources using sound pressure — Engineering methods for an essentially free field over a reflecting plane (ISO 3744:2010) (Акустика. Определение уровней звуковой мощности и уровней звуковой энергии ис-

2

ГОСТ EN 861—2015

точников шума по звуковому давлению. Технические методы в условиях свободного звукового поля над отражающей поверхностью)

EN ISO 3745:2009 Acoustics — Determination of sound power levels of noise sources using sound pressure — Precision methods for anechoic and semi-anechoic rooms (ISO 3745:2003) (Акустика. Определение уровней звуковой мощности источников шума по звуковому давлению. Точные методы звукопоглощающих и звукоотражающих камер)

EN ISO 3746:2010 Acoustics — Determination of sound power levels and sound energy levels of noise sources using sound pressure — Survey method using an enveloping measurement surface over a reflecting plane (ISO 3746:2010) (Акустика. Определение уровней звуковой мощности и уровней звуковой энергии источников шума по звуковому давлению. Ориентировочный метод с использованием охватывающей измерительной поверхности над звукоотражающей плоскостью)

EN ISO 4413:2010 Hydraulic fluid power — General rules and safety requirements for systems and their components (ISO 4413:2010) (Приводы гидравлические. Общие правила и требования безопасности для систем и их компонентов)

EN ISO 4414:2010 Pneumatic fluid power — General rules and safety requirements for systems and their components (ISO 4414:2010) (Приводы пневматические. Общие правила и требования безопасности для систем и их компонентов)

EN ISO 4871:2009 Acoustics — Declaration and verification of noise emission values of machinery and equipment (ISO 4871:1996) (Акустика. Декларация и верификация значений шумовых характеристик машин и оборудования)

EN ISO 9614-1:2009 Acoustics — Determination of sound power levels of noise sources using sound intensity — Part 1: Measurement at discrete points (ISO 9614-1:1993) (Акустика. Определение уровней звуковой мощности источников шума по интенсивности звука. Часть 1. Измерение в дискретных точках)

EN ISO 11202:2010 Acoustics — Noise emitted by machinery and equipment — Determination of emission sound pressure levels at a work station and at other specified positions applying approximate environmental corrections (ISO 11202:2010) (Акустика. Шум от машин и оборудования. Определение уровней звукового давления излучения на рабочем месте и в других установленных положениях с введением приближенной поправки на внешние воздействующие факторы)

EN ISO 11204:2010 Acoustics — Noise emitted by machinery and equipment — Determination of emission sound pressure levels at a work station and at other specified positions applying approximate environmental corrections (ISO 11202:2010) (Акустика. Шум от машин и оборудования. Определение уровней звукового давления излучения на рабочем месте и в других установленных положениях с введением точных поправок на внешние воздействующие факторы)

EN ISO 11688-1:2009 Acoustics — Recommended practice for the design of low-noise machinery and equipment— Part 1: Planning (ISO/TR 11688-1:1995) (Акустика. Практические рекомендации для проектирования машин и оборудования с низким уровнем шума. Часть 1. Планирование)

EN ISO 12100:2010 Safety of machinery — General principles for design — Risk assessment and risk reduction (ISO 12100:2010) (Безопасность машин. Общие принципы конструирования. Оценка рисков и снижение рисков)

EN ISO 13849-1:2008 Safety of machinery — Safety-related parts of control systems — Part 1: General principles for design (ISO 13849-1:2006) (Безопасность машин. Элементы систем управления, связанные с обеспечением безопасности. Часть 1. Общие принципы конструирования)

EN ISO 13849-2:2008 Safety of machinery — Safety-related parts of control systems — Part 2: Validation (ISO 13849-2:2003) (Безопасность машин. Детали систем управления, связанные с обеспечением безопасности. Часть 2. Валидация)

EN ISO 13857:2008 Safety of machinery — Safety distances to prevent hazard zones being reached by upper and lower limbs (ISO 13857:2008) (Безопасность машин. Безопасные расстояния, предохраняющие верхние и нижние конечности от попадания в опасные зоны)

ISO 7568:1986 Woodworking machines — Thickness planing machines with rotary cutterblock for one-side dressing — Nomenclature and acceptance conditions (Станки деревообрабатывающие. Рейсмусовые станки с вращающейся режущей головкой для одностороннего строгания. Номенклатура и условия приемки)

ISO 7960:1995 Airborne noise emitted by machine tools — Operating conditions for woodworking machines (Шум, распространяющийся по воздуху при работе станков. Условия эксплуатации деревообрабатывающих станков)

3

ГОСТ EN 861—2015

HD 22.4 S4:2004 Cables of rated voltages up to and including 450/750 V and having crosslinked insulation — Part 4: Cords and flexible cables (Кабели на номинальное напряжение до 450/750 В включительно и со сшитой изоляцией. Часть 4. Шнуры и гибкие кабели)

3 Термины и определения

3.1 Общие положения

В настоящем стандарте применяют термины, установленные в EN ISO 12100:2010, а также следующие термины с соответствующими определениями.

3.2 Определения

3.2.1 рейсмусовый станок для односторонней обработки (one side thickness planing machone): Комбинированный станок, предназначенный для фугования поверхности заготовки с передачей ее на следующую операцию, т. е. рейсмусование с помощью вращающегося вокруг горизонтальной оси ножевого вала, который является составным инструментом цилиндрической формы, оснащенный ножами с прямолинейной режущей кромкой, которые режут в процессе вращения (для описания составного инструмента см. EN 847-1:2005+А1:2007).

Примечание — Подача заготовки в станок осуществляется против направления резания.

При фуговании заготовку пропускают над ножевым валом, расположенным между двумя столами, которые используются для установки и поддержания заготовки, нижняя поверхность заготовки при этом строгается. Подающий фуговальный стол регулируется по высоте.

При рейсмусовании оба фуговальных стола могут быть подняты. Заготовка устанавливается на рейсмусовый стол; расстояние между обрабатываемой поверхностью и диаметром резания ножевого вала регулируется. Верхняя поверхность заготовки строгается.

3.2.2 рейсмусовый стол (thicknessing table): Стол, предназначенный для установки и подачи обрабатываемой заготовки в процессе рейсмусования, который может состоять из роликов и ремней или других неподвижных или движущихся механически элементов.

3.2.3 фуговальные столы (surface planing tables): Столы, расположенные спереди и сзади ножевого вала, предназначенные для установки и подачи обрабатываемой заготовки в процессе фугования нижней стороны заготовки.

3.2.4 механическая подача (integrated feed): Подача заготовки при помощи механизма, который удерживает и направляет заготовку осуществляется механически во время обработки.

3.2.5 загрузка фуговально-рейсмусового станка в режиме рейсмусования (loading of a surface planing and thicknessing machine in the thicknessing mode): Ручное размещение обрабатываемой заготовки на рейсмусовый стол со стороны подачи в станок с последующим ее перемещением встроенным механизмом подачи.

3.2.6 стационарный станок (stationary machine): Станок, предназначенный для размещения и закрепления на полу или в других местах рабочего помещения и не предназначенный для перемещения во время его эксплуатации.

3.2.7 передвижной станок (displaceable machine): Станок, закрепленный на полу, неподвижный при эксплуатации и оснащенный устройством (обычно колесами), позволяющим перемещать его с одного места на другое.

3.2.8 защитное устройство (safety appliance): Дополнительное устройство, которое не является составной частью станка, но которое обеспечивает оператору безопасную подачу заготовки, например толкатель с рукояткой или толкатель.

3.2.9 съемный механизм подачи (demountable power feed unit): Механизм подачи, который устанавливается на станке таким образом, чтобы его можно было перемещать из его рабочего положения в нерабочее и наоборот, без использования вспомогательного ключа или аналогичных дополнительных устройств.

3.2.10 обратный удар (kickback): Особая форма выбрасывания, заключающаяся в непредусмотренном движении заготовки, ее частей или частей станка, во время обработки в направлении, противоположном подаче.

4

ГОСТ EN 861—2015

3.2.11 устройство, предотвращающее обратный удар (anti-kickback device): Противовыбрасы-вающее устройство, уменьшающее возможность отдачи либо останавливающее выбрасывание во время отдачи заготовки, ее частей или частей станка.

3.2.12 время выбега (run-down time): Время от момента приведения в действие устройства управления останова станка до остановки шпинделя.

3.2.13 время разгона (run-up time): Время от приведения в действие устройства управления пуска станка до достижения шпинделем заданной частоты вращения.

3.2.14 информация от поставщика (information from the supplier): Заявления, коммерческая литература, буклеты и другая документация, в котором изготовитель (поставщик) указывает либо характеристики, например материала или продукции, либо подтверждает соответствие данного материала или продукции требованиям соответствующего стандарта.

3.2.15 место оператора (operator position): Место, на котором находится оператор при подаче заготовки в станок.

3.2.16 привод станка (machine actuator): Устройство, с помощью которого станок приводится в действие.

3.2.17 встроенное программное обеспечение (embedded software (SRESW)): Программное обеспечение, которое является частью системы управления, поставляемое изготовителем и которое не доступно для модификации пользователем станка.

Примечание 1 — Аппаратно-программное обеспечение или системное программное обеспечение являются примерами встроенного программного обеспечения (см. EN ISO 13849-1:2008, терминологическая статья 3.1.37).

Примечание 2 — «Изготовитель» означает «Изготовитель системы».

Примечание 3 — В качестве примера можно привести систему контроля частоты вращения.

3.2.18 прикладное программное обеспечение (application software (SRASW)): Программное обеспечение конкретного приложения, реализованное изготовителем станка и содержащее логические последовательности, пределы и выражения, которые контролируют соответствующие входы, выходы, расчеты и решения, необходимые для выполнения требований SRP/CS (см. EN ISO 13849-1:2008, терминологическая статья 3.1.36).

3.2.19 элемент системы управления, связанный с безопасностью (SRP/CS) (safety related part of a control system (SRP/CS)): Части или элемент (ы) системы управления, которые реагируют на входные сигналы, связанные с безопасностью, и генерируют выходные сигналы, связанные с безопасностью.

Примечание 1 — Комбинация элементов системы управления, связанная с безопасностью, начинающаяся отточки возникновения сигнала, связанного с обеспечением безопасности на входе (в том числе, например, приводного кулачка или ролика позиционного выключателя), и заканчивающаяся конечным элементом системы управления на выходе (в том числе, например, главный контактный пускатель). Она также включает в себя систему контроля (см. EN ISO 13849-1:2008, подраздел 3.1).

Примечание 2 — Если система контроля используется для диагностики, она также считается SRP/CS (см. EN ISO 13849-1:2008, терминологическая статья 3.1.1).

3.2.20 характеристический уровень PL (performance level PL): Дискретный уровень, который используется для оценки способности элементов систем управления, связанных с безопасностью, обеспечивать безопасное функционирование оборудования в прогнозируемых условиях (см. EN ISO 13849-1:2008, терминологическая статья 3.1.23).

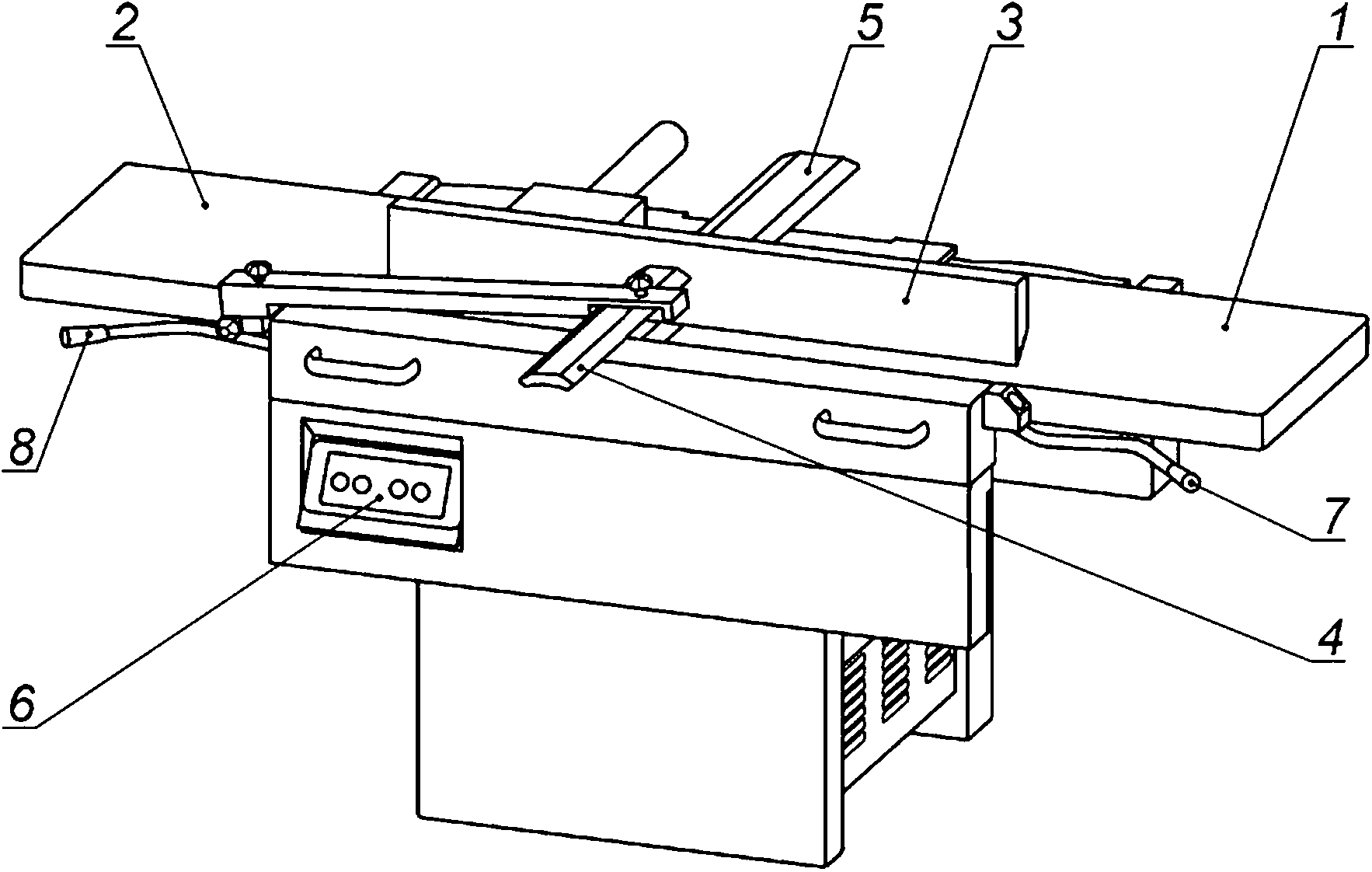

3.3 Составные элементы станка

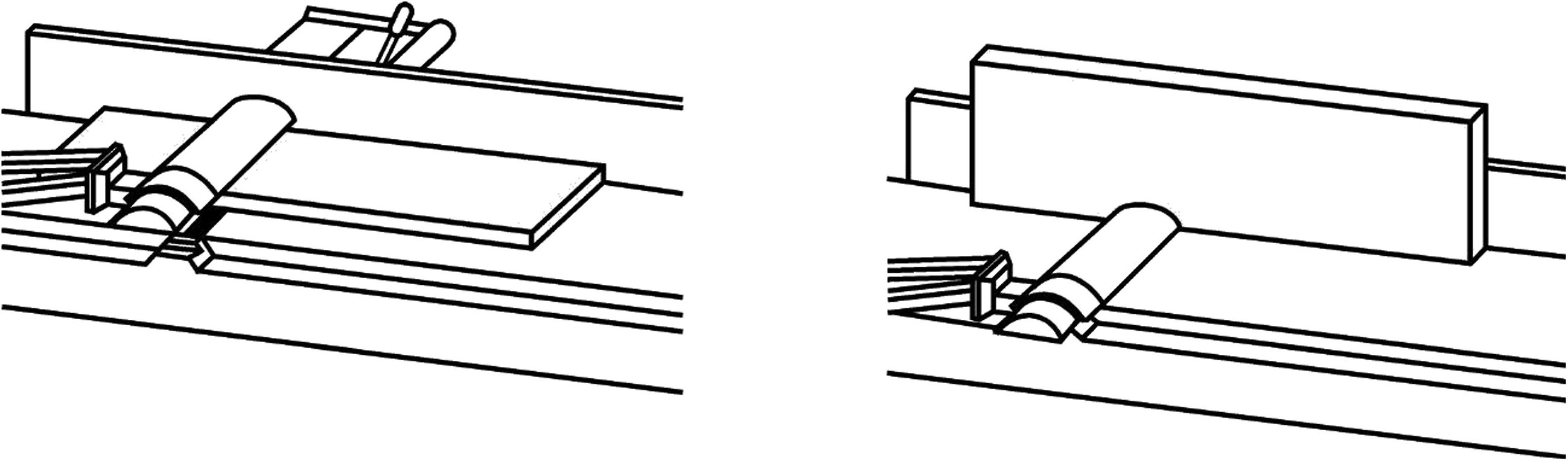

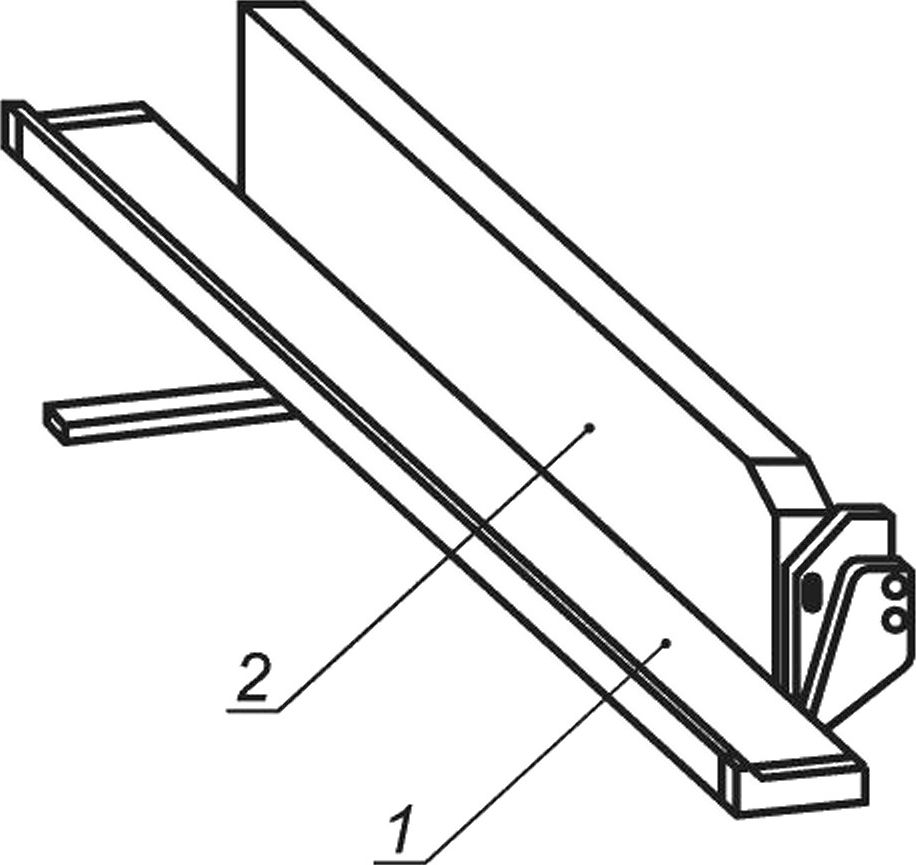

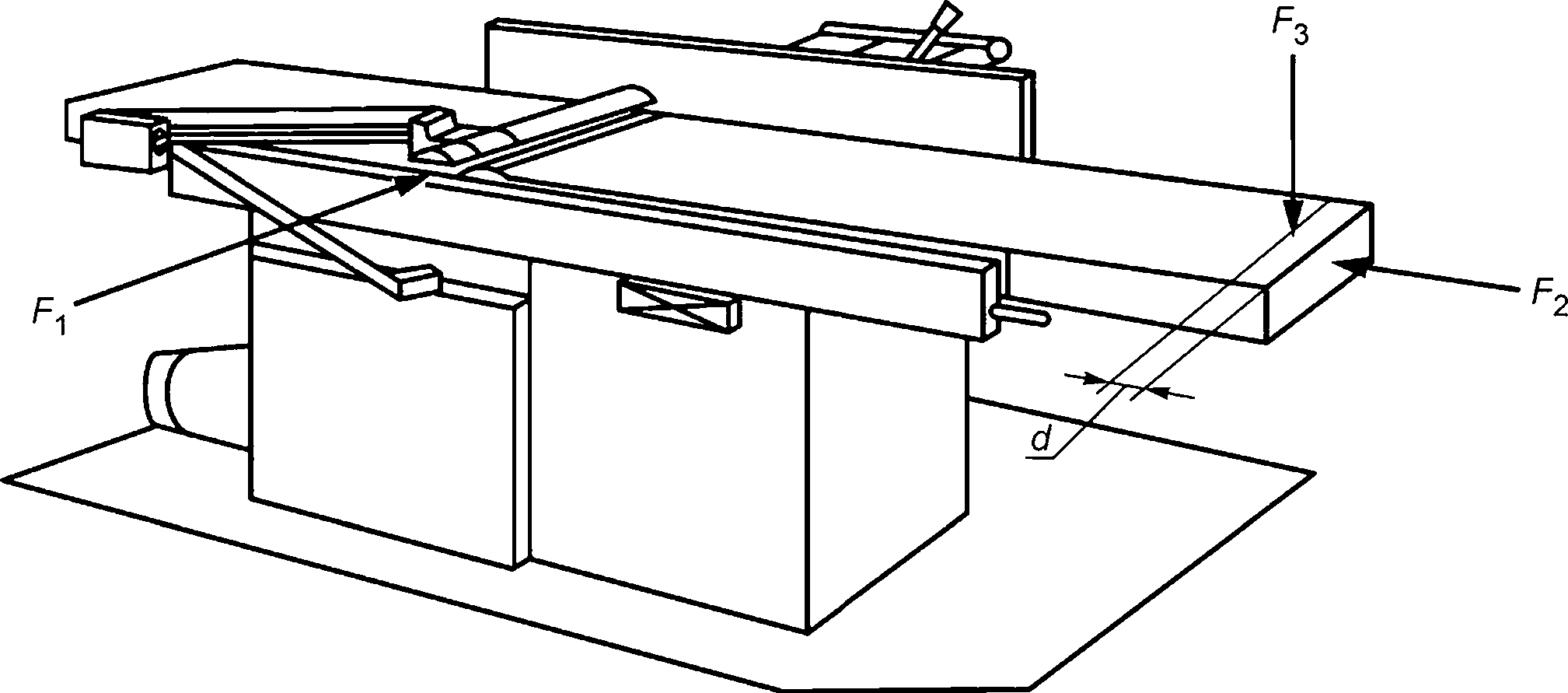

Наименования основных элементов станка показаны на рисунках 1 и 2.

5

ГОСТ EN 861—2015

а) — Фуговально-рейсмусовый станок при фуговании

1 — загрузочный стол; 2 — приемный стол; 3 — наклоняемая направляющая линейка;

4 — ограждение мостового типа; 5 — ограждение за направляющей линейкой; 6 — панель управления;

7 — устройство регулировки загрузочного стола по высоте; 8 — устройство регулировки ограждения мостового типа;

9 — рейсмусовый стол; 10 — ограждение для режима рейсмусования

Ь) — Фуговально-рейсмусовый станок при рейсмусовании

Рисунок 1 — Пример фуговально-рейсмусового станка

6

ГОСТ EN 861—2015

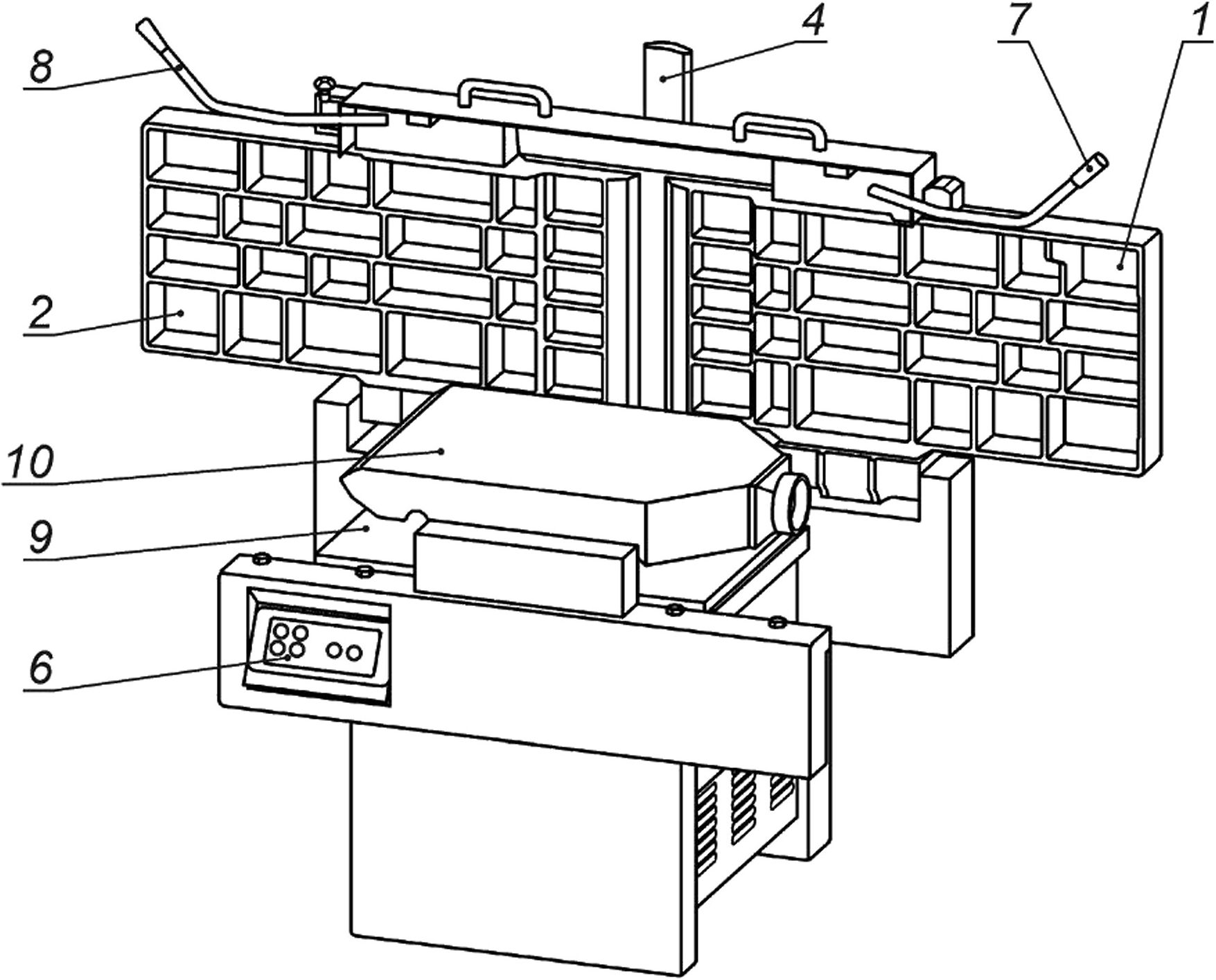

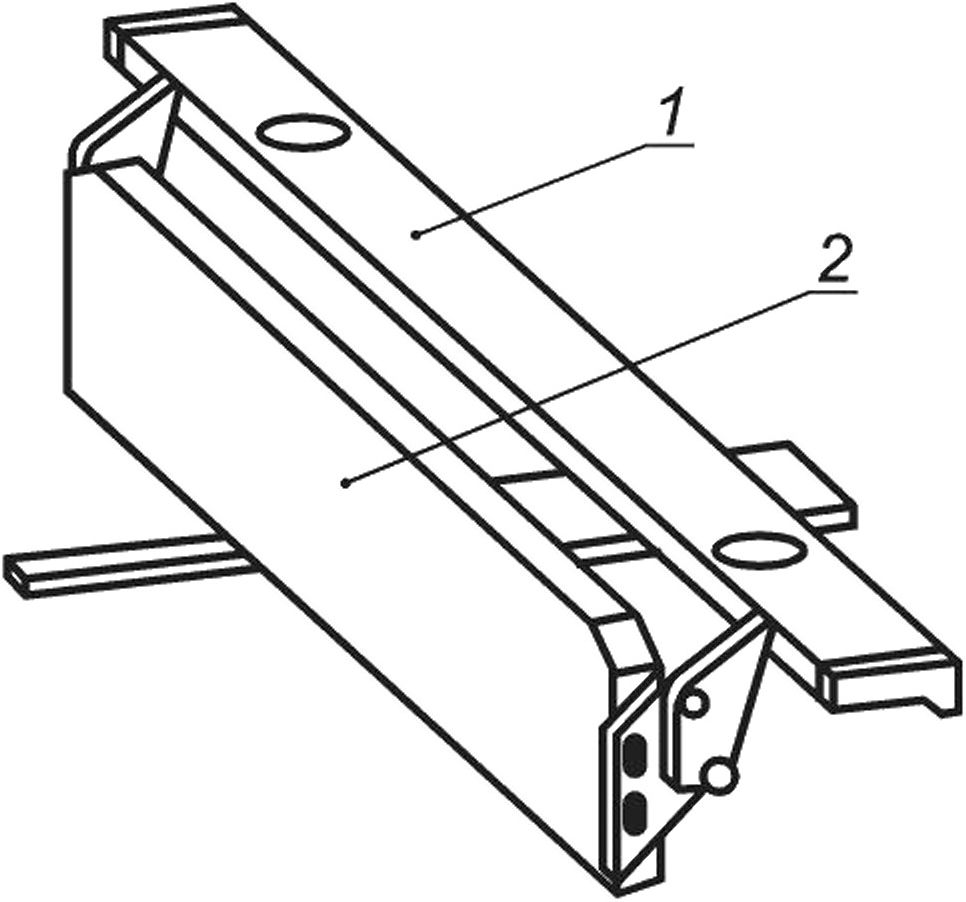

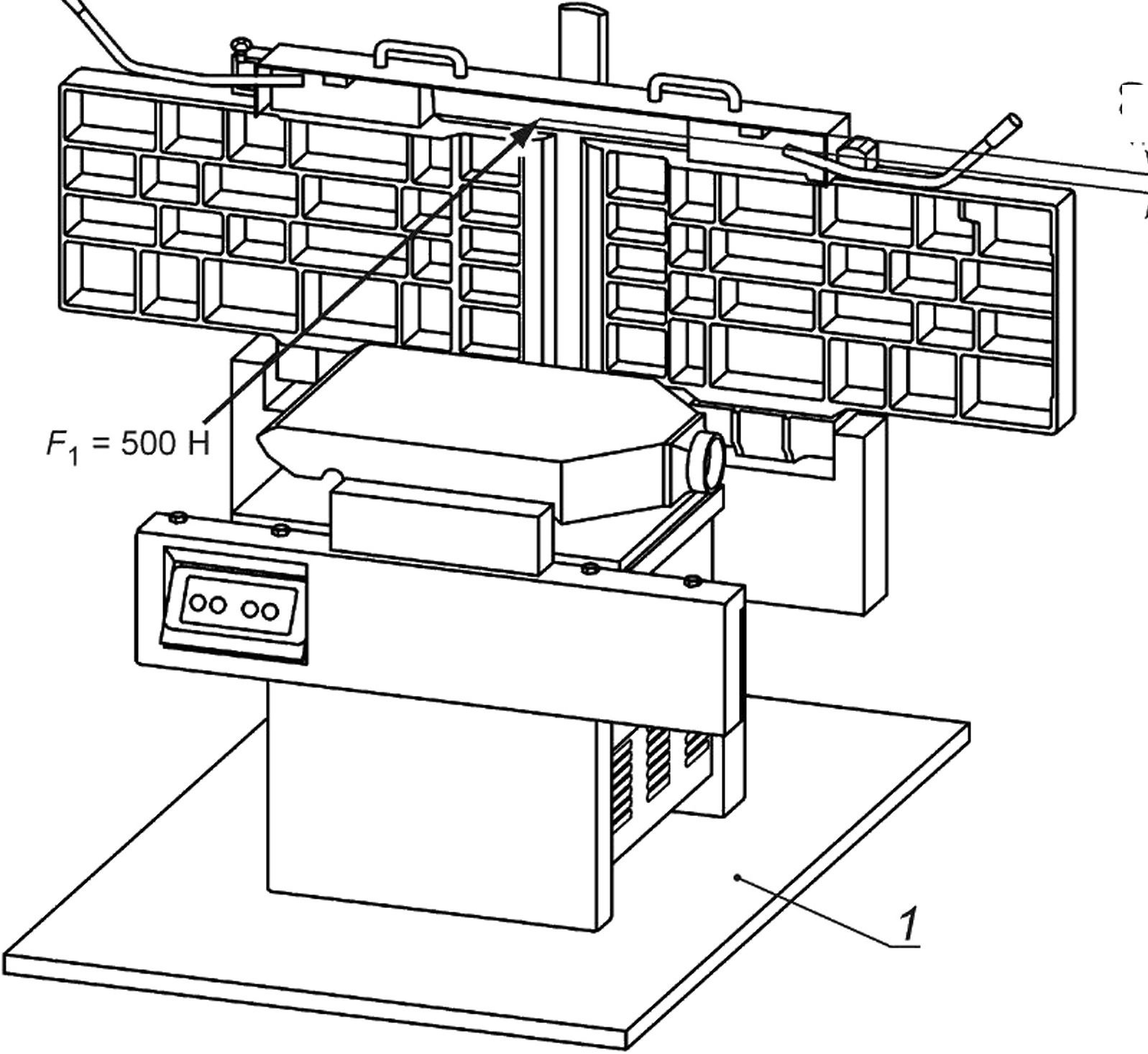

1 — устройство, предотвращающее обратный удар; 2 — стопор от вращения устройства от обратного удара; 3 — подающий валец на входе; 4 — приемный валец на выходе; 5 — ножевой вал; 6 — направление подачи

Рисунок 2 — Пример конструкции фуговально-рейсмусового станка для односторонней обработки

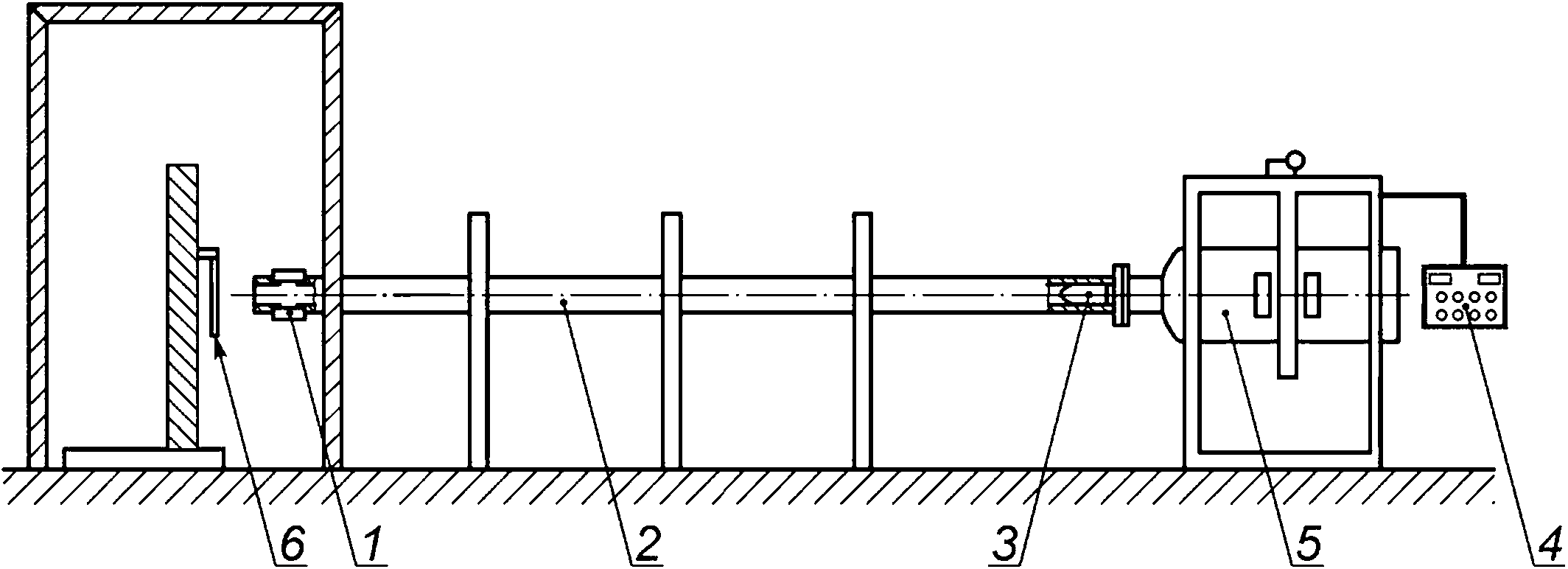

Обычные рабочие операции при использовании станка в режиме фугования показаны на рисунке 3.

Рисунок 3 — Обработка поверхности (слева) и кромки (справа)

4 Перечень существенных опасностей

В настоящем разделе рассматриваются все существенные опасности, опасные ситуации и события (см. EN ISO 12100:2010), которые идентифицированы оценкой риска как существенные для данного типа станков, указанных в области применения, и описаны применяемые меры для устранения или уменьшения рисков. Настоящий стандарт рассматривает существенные опасности путем определения требований безопасности и/или мер предосторожности или включением ссылок на соответствующие стандарты.

Перечень опасностей приведен в таблице 1.

7

ГОСТ EN 861—2015

Таблица 1 — Перечень существенных опасностей

Номер | Опасности, опасные ситуации и события | EN ISO 12100:2010 | Пункт в настоящем стандарте |

1 | Механические опасности, касающиеся: - частей станка или заготовки | ||

а) форма | 6.2.2.1,6.2.2.2, 6.3 | 5.3.3, 5.3.5, 5.3.6, 5.3.7 | |

Ь) взаимное расположение | 5.2.2, 5.2.5, 5.3.5, 5.3.6, 5.3.7 | ||

с) масса и устойчивость (потенциальная энергия элементов, которые могут перемещаться под действием силы тяжести) | 5.3.1, 5.3.6, 5.3.7 | ||

d) масса и скорость (кинетическая энергия элементов при контролируемом и неконтролируемом движении) | 5.2.3, 5.3.7 | ||

е) механическая прочность | 5.3.2, 5.3.3, 5.3.5, 5.3.6, 5.3.7, 5.3.8, 5.3.9, приложения А, В, Е | ||

- накопленная энергия внутри станка: | |||

f) упругими элементами (пружинами) | 6.2.10, 6.3.5.4 | 5.3.6, 5.3.7, 5.4.5 | |

д) жидкость и газы под давлением | 5.4.6, 5.4.7 | ||

1.1 | Опасность раздавливания | 5.3.7 | |

1.2 | Опасность пореза | 5.3.7 | |

1.3 | Опасность разрезания или разрыва | 5.3.3, 5.3.7, 6.3 | |

1.4 | Опасность наматывания | 5.3.7 | |

1.5 | Опасности затягивания или захвата | 5.3.7 | |

1.6 | Опасность удара | 5.3.6 | |

1.9 | Опасность выброса жидкостей под высоким давлением | 6.2.10 | 5.4.7 |

2 | Электрические опасности: | ||

2.1 | контакт персонала с токоведущими частями (прямой контакт) | 6.2.9, 6.3.5.4 | 5.4.4 |

2.2 | соприкосновение персонала с частями, которые попали под напряжение в результате неисправности (косвенный контакт) | 6.2.9 | 5.4.4 |

4 | Опасности от шума, приводящие: | ||

4.1 | к потере слуха (глухота), другим физиологическим нарушениям (потеря равновесия, потеря сознания) | 6.2.2.2, 6.3 | 5.4.2 |

4.2 | к нарушению речевой коммуникации, ухудшению восприятия звуковых сигналов | 5.4.2 | |

7 | опасности, возникающие от воздействия материалов и веществ (и их составляющих элементов), обрабатываемых или используемых оборудованием: | ||

7.1 | опасности контактирования или вдыхания ядовитых жидкостей и пыли | 6.2.3, 6.2.4 | 5.4.3 |

7.2 | пожар | 6.2.4 | 5.4.1,6.4 |

8

Окончание таблицы 1

ГОСТ EN 861—2015

Номер | Опасности, опасные ситуации и события | EN ISO 12100:2010 | Пункт в настоящем стандарте |

8 | Опасности, возникающие из-за несоблюдения эргономических принципов при конструировании станка и касающиеся: | ||

8.1 | неправильной осанки или повышенного физического напряжения | 6.2.7, 6.2.8, 6.2.11.12, 6.3.5.5, 6.3.5.6 | 5.2.2, 5.4.5, 6.3 |

8.2 | анатомии «кисть-рука» или «ступня-нога» | 6.2.8.3 | 5.2.2, 5.3.7, 5.4.5 |

8.4 | местного освещения | 6.28.6 | 6.3 |

8.6 | человеческого фактора | 6.2.8, 6.2.11.8, 6.2.11.10, 6.3.5.2, 6.4 | 6.3 |

8.7 | конструкции, расположения или идентификации элементов ручного управления | 6.2.8.f, 6.2.11.8 | 5.2.2 |

8.8 | конструкции, расположения средств визуального наблюдения | 6.2.8, 6.4.2 | 5.4.5, 5.4.9, 6.1,6.2 |

9 | Комбинация опасностей | 6.3.2.1 | 5.2.3, 5.2.5, 5.2.6, 5.2.7, 5.3.5, 5.4.9, 5.4.10 |

10 | Непреднамеренный пуск, неожиданное повышение скорости (или любой подобный сбой) от: | ||

10.1 | отказа/сбоя в работе системы управления | 6.2.11,6.3.5.4 | 5.2.1, 5.2.2, 5.2.3, 5.2.4, 5.2.5, 5.2.6, 5.2.7 |

10.2 | восстановления подачи энергоснабжения после прерывания | 6.2.11.4 | 5.2.6 |

10.3 | внешних воздействий на электрооборудование | 6.2.11.11 | 5.2.1,5.4.8 |

10.5 | ошибок в программном обеспечении | 6.2.11.7 | 5.2.1 |

10.6 | ошибок оператора (несоответствие между оборудованием и возможностями персонала, см. 8.6) | 6.2.8, 6.2.11.8, 6.2.11.10, 6.3.5.2, 6.4 | 5.4.5, 5.4.10, 6.3 |

11 | Невозможность останова станка в оптимальных условиях | 6.2.11.1,6.2.11.3, 6.3.5.2 | 5.2.4, 5.2.5, 5.3.4 |

13 | Отказ системы энергоснабжения | 6.2.11.1, 6.2.11.4 | 5.2.6 |

14 | Отказ систем управления | 6.2.11, 6.3.5.4 | 5.2.1, 5.2.7, 5.3.4 |

15 | Ошибки установки | 6.2.7, 6.4.5 | 6.2 |

16 | Поломки во время работы | 6.2.3 | 5.3.2, 5.3.8, 5.3.9, приложения А, В, С |

17 | Падение или выброс предметов или жидкостей | 6.2.3, 6.2.10 | 5.3.2, 5.3.3, 5.3.6 |

18 | Потери устойчивости/опрокидывание станка | 6.3.2.6 | 5.3.1 |

9

ГОСТ EN 861—2015

5 Требования безопасности и/или защитные меры

5.1 Общие требования

Станки должны соответствовать требованиям безопасности и/или защитным мерам, установленным настоящим разделом.

Кроме того, станки следует проектировать в соответствии с EN ISO 12100:2010 для соответствующих опасностей, но не значительных, которые не рассматриваются в настоящем стандарте (например, острые кромки станины станка).

Требования, направленные на снижение риска, обусловленные конструкцией, установлены в EN ISO 12100:2010 (подраздел 6.2) и для защитных мер — EN ISO 12100:2010 (подраздел 6.3).

5.2 Органы управления

5.2.1 Безопасность и надежность органов управления

В настоящем стандарте система безопасного управления представляет собой систему от исходного привода, элемент или датчик положения до элемента регулирования приводного механизма конечного привода станка (например, двигателя или тормоза). Элементы системы управления станком, связанные с безопасностью, должны соответствовать требованиям не ниже характеристического уровня PL (далее — уровня PL) по EN ISO 13849-1:2008:

- устройство пуска — PL = с (см. 5.2.3);

- устройство нормального останова — PL = с (см. 5.2.4);

- устройство аварийного останова — PL = с (см. 5.2.5);

- система блокировки — PL = с (см. 5.2.3, 5.2.6, 5.3.7, 5.3.8);

- система торможения — PL = с (см. 5.3.4);

- устройство предотвращения непреднамеренного пуска из-за нарушения энергоснабжения — PL = с (см. 5.2.6 и 5.2.7);

- освобождение системы торможения — PL = с (см. 5.3.4.1,5.3.4.2);

- устройство блокировки между приводом подачи и приводом ножевого вала — PL = с (см. 5.2.3);

- орган управления с автоматическим возвратом в исходное положение — PL = с (см. 5.2.3, 5.3.6);

- регулировка перемещения фуговального стола (ов) — PL = с (5.2.3);

- регулировка перемещения рейсмусового стола — PL = с (см. 5.2.3).

Контроль. Проверка соответствующих чертежей и/или электрических схем и осмотр станка.

5.2.2 Расположение органов управления

Электрические органы управления для пуска, нормального останова, аварийного останова и механизма регулировки перемещения стола (если имеется см. 5.2.3) должны быть расположены:

а) на станке со стороны загрузки заготовки на высоте не менее 600 мм от пола и не менее 50 мм ниже верхней поверхности фуговального стола со стороны загрузки заготовки при рейсмусовании;

или

Ь) на неподвижной или подвижной панели управления, закрепленной на станке со стороны загрузки, которые должны быть не более 1 800 мм от пола и не более 650 мм от передней кромки загрузочного стола. Передняя поверхность панели управления не должна выступать за пределы станка в сторону позиции оператора.

Дополнительные устройства аварийного останова, если требуется в соответствии с 5.2.5, должны быть расположены не менее 600 мм от пола и со стороны выхода заготовки.

Контроль. Проверка соответствующих чертежей, проведение измерений и осмотр станка.

5.2.3 Пуск

Перед пуском или повторным пуском станка все защитные ограждения должны быть на месте и в рабочем состоянии. Это достигается с помощью блокирующих устройств, описанных в 5.3.7. Защитные ограждения без блокировки перед пуском должны быть отрегулированы (см. 6.3, перечисление h)), пункт 4)).

Пуск или повторный пуск должны быть возможными только с помощью приведения в действие органа управления пуском, предусмотренного для этой цели.

Станки с электроприводом должны соответствовать требованиям EN 60204-1:2006 (подпункт 9.2.5.2) и следующим дополнительным требованиям:

10

ГОСТ EN 861—2015

а) согласно настоящему стандарту термин «режим подачи» означает вращение ножевого вала и/или включение механизма встроенной подачи и/или механизма вертикальной регулировки стола;

Ь) пуск двигателя подачи должен быть возможным только тогда, когда привод ножевого вала приведен в действие, например, с помощью реле времени, соответствующего уровню PL = b по EN ISO 13849-1:2008. Для станка с одним двигателем начало подачи должно быть возможным только тогда, когда ножевой вал приведен в действие;

с) пуск съемного механизма подачи (при наличии) должен быть возможным только, если ножевой вал запущен;

d) конструкция системы управления должна быть такой, чтобы обеспечивать требования к последовательности пусков. Если используется реле времени, то задержка должна быть как минимум равна времени разгона ножевого вала. Время задержки должно быть фиксированным или реле времени должно быть опломбировано.

Если регулирование перемещения стола для фугования и/или рейсмусования механизировано, то настройка должна осуществляться через орган управления с автоматическим возвратом в исходное положение или с предварительно настроенным электронным управлением.

Для станков с механизмом регулировки перемещения стола с помощью заданного электронного управления должны соблюдаться следующие требования:

- регулировка стола должна быть начата командой пуска (например, нажатием кнопки), система управления которой должна соответствовать уровню PL = с по EN ISO 13849-1:2008;

- после окончания регулирования стола привод регулировки должен быть отключен, соответствуя уровню PL = b в соответствии с EN ISO 13849-1:2008. Новое приведение в действие должно быть необходимым для выполнения дополнительного регулирования.

Элементы системы управления, связанные с безопасностью (см. также 5.2.1), для пуска и повторного пуска станка и для взаимоблокирования двигателя ножевого вала и двигателя подачи и для блокировки двигателя ножевого вала и энергоснабжения съемного механизма подачи должны соответствовать уровню PL = с по EN ISO 13849-1:2008.

Элементы системы управления, связанные с безопасностью (см. также 5.2.1), для органа управления с автоматическим возвратом в исходное положение должны соответствовать уровню PL = с по EN ISO 13849-1:2008.

Контроль. Проверка соответствующих чертежей и/или электрических схем, осмотр и соответствующее функциональное тестирование станка.

5.2.4 Нормальный останов

Станки должны быть оснащены системой управления остановом, с помощью которого станок или съемный механизм подачи (при наличии) можно безопасно полностью остановить.

Действие устройства нормального останова должно обеспечить отключение от энергоснабжения все приводы станка и включение привода системы торможения (если имеется, см. 5.3.4).

Порядок нормального останова системы силового привода, связанной с безопасностью [PDS (SR)], «безопасного выключения крутящего момента (STO)», приведен в EN 61800-5-2:2007 (подпункт 4.2.2.2), а «безопасный останов 1 (SS1)» в EN 61800-5-2:2007 (подпункт 4.2.2.3).

Система управления нормальным остановом должна соответствовать:

а) категории 1 в соответствии с требованиями EN 60204-1:2006 (пункт 9.2.2), где станок оснащен электрической системой торможения;

Ь) категории 0 в соответствии с требованиями EN 60204-1:2006 (пункт 9.2.2), где станок оснащен механической системой торможения с пружинным устройством или без него.

Для системы управления нормальным остановом категории 1 последовательность останова должна быть следующей:

1) одновременное отключение от энергоснабжения съемного механизма подачи, привода встроенной подачи, если он приводится в движение отдельным двигателем, двигателя ножевого вала и привода механизма регулировки стола, если имеется электронное управление, и применяется система торможения;

2) отключение энергоснабжения системы торможения после полного останова ножевого вала, например применение реле времени надежным способом, например устройством емкостного типа, которое должно соответствовать уровню PL = с по EN ISO 13849-1:2008.

Конструкция системы управления должна быть такой, чтобы удовлетворять требованиям последовательности нормального останова. Если используется реле времени, то задержка должна быть

11

ГОСТ EN 861—2015

равна как минимум времени торможения. Время задержки должно быть установлено на постоянную величину или устройство для его регулирования должны быть опломбировано.

Элементы системы управления, связанные с безопасностью (см. также 5.2.1), для обеспечения нормального останова должны соответствовать уровню PL = с по EN ISO 13849-1:2008.

Для станков, используемых со съемным механизмом подачи или с отдельным разъемом для съемного механизма подачи, должны быть предусмотрены устройства управлением остановом категории 1 в соответствии с требованиями EN 60204-1:2006 (пункт 9.2.2).

Контроль. Проверка соответствующих чертежей и/или электрических схем, осмотр и соответствующее функциональное тестирование станка.

5.2.5 Аварийный останов

В станке должно быть предусмотрено устройство аварийного останова, которое должно быть доступным с рабочего положения оператора и расположено со стороны подачи. Допускается отсутствие устройства аварийного останова для станков, которые оснащены только одним двигателем и где устройство управления нормальным остановом не закрыто и легко доступно с рабочего положения оператора.

Порядок нормального останова системы силового привода, связанной с безопасностью [PDS (SR)], «безопасного выключения крутящего момента (STO)», приведен в EN 61800-5-2:2007 (подпункт 4.2.2.2), а «безопасный останов 1 (SS1)» в EN 61800-5-2:2007 (подпункт 4.2.2.3).

Для станков с отдельным приводом подачи и/или рабочей шириной обработки более 500 мм и/или с использованием электронного управления для вертикальной регулировки рейсмусового стола должно быть предусмотрено второе устройство аварийного останова со стороны выхода заготовки.

Если станок оснащен системой торможения с пружинным устройством без отдельного привода подачи и/или без блокируемого защитного ограждения, функция аварийного останова должна соответствовать категории 0 в соответствии с требованиями EN ISO 13850:2008 (пункт 4.1.4), а система управления аварийным остановом должна соответствовать категории 0 в соответствии с требованиями EN 60204-1:2006 (пункт 9.2.2) и должны быть выполнены требования EN 60204-1:2006 (подпункт 9.2.5.4.2).

Если станок оснащен системой торможения любого другого типа, например, электрическая система торможения и/или с блокируемым защитным ограждением, функция аварийного останова должна соответствовать категории 1 в соответствии с требованиями EN ISO 13850:2008 (пункт 4.1.4) и система управления аварийным остановом должна соответствовать категории 0 в соответствии с требованиями EN 60204-1:2006 (пункт 9.2.2) и должны быть выполнены требования EN 60204-1:2006 (подпункт 9.2.5.4.2).

Устройства аварийного останова должны соответствовать EN 60204-1:2006 (подраздел 10.7) и должны все время оставаться зафиксированным при срабатывании.

Последовательность аварийного останова должна быть такой же, как и для обычного останова (см. 5.2.4).

Конструкция системы управления должна быть такой, чтобы удовлетворять требованиям последовательности аварийного останова. Если используется реле времени, то задержка должна быть не менее максимального времени торможения. Время задержки должно быть установлено на постоянную величину или устройство для его регулирования должно быть опломбировано.

Элементы системы управления, связанные с безопасностью (см. также 5.2.1), для обеспечения аварийного останова должны соответствовать уровню PL = с по EN ISO 13849-1:2008.

Контроль. Проверка соответствующих чертежей и/или электрических схем, осмотр и соответствующее функциональное тестирование станка.

5.2.6 Нарушение энергоснабжения

Восстановление энергоснабжения после его прерывания не должно приводить к перезапуску любого привода станка в соответствии с требованиями EN 1037:1995 + А1:2008. Для станков с электрическим приводом это достигается, например, путем обеспечения защиты от падения напряжения при определенном уровне пониженного напряжения в соответствии с требованиями EN 60204-1:2006 (подраздел 7.5, абзацы 1 и 3).

Для станков с пневматическим и/или гидравлическим приводом должно быть предусмотрено исключение самопроизвольного повторного пуска и опасных движений станка после нарушения энергоснабжения.

Контроль. Проверка соответствующих чертежей и/или схем, осмотр и соответствующее функциональное тестирование станка.

12

ГОСТ EN 861—2015

5.2.7 Сбои в системе управления

Системы управления должны соответствовать требованиям EN 1037:1995 + А1: 2008 (раздел 6) и следующим дополнительным требованиям.

Системы управления должны быть сконструированы таким образом, чтобы разрыв в любом месте цепи (например, разрыв электропровода, трубопровода или рукава) не мог привести к потере функций безопасности, например непроизвольный пуск, в соответствии с EN 60204-1:2006, EN ISO 4413:2010 и EN ISO 4414:2010.

Требования к системам управления см. 5.2.1.

Контроль. Проверка соответствующих чертежей и/или схем, осмотр и соответствующее функциональное тестирование станка.

5.3 Защита от механических повреждений

5.3.1 Устойчивость

Должна быть обеспечена возможность установки стационарных станков к неподвижной поверхности, например, полу. Должны быть обеспечены условия для фиксации, например отверстия для креплений или необходимые фиксирующие устройства в корпусе станка (см. 6.3, перечисления f) и д)).

Если поверхность фуговальных столов открыта при рейсмусовании, то он должен быть устойчив в открытом положении, например при помощи пружины или механической блокировки.

Для передвижных станков должна быть обеспечена возможность их фиксации во время работы (например, путем предусмотрения тормоза для колес или устройств для подъема колес над полом).

Контроль. Проверка соответствующих чертежей, осмотр и для передвижных станков соответствующее функциональное тестирование в соответствии с приложением D.

5.3.2 Опасность поломки во время эксплуатации

Для уменьшения вероятности поломки при эксплуатации станка необходимо выполнять требования 5.3.3, 5.3.5 и 5.3.6. Для уменьшения последствий после поломки во время эксплуатации станка необходимо выполнять требования 5.3.9.

Конструкция подающего вальца и прижимной балки (ок) (при наличии) должна быть такой, чтобы не было контакта с инструментом.

Контроль. Проверка соответствующих чертежей и осмотр станка.

5.3.3 Конструкция держателя ножей и ножевого вала

Ножевой вал должен быть круглой цилиндрической формы и промаркирован «MAN» в соответствии с EN 847-1:2005+А1:2007.

Для станков, где ножи устанавливаются не автоматически, должен быть обеспечен установочный шаблон для их правильной установки.

Контроль. Проверка соответствующих чертежей и осмотр станка.

5.3.4 Система торможения

5.3.4.1 Общие положения

Для шпинделя ножевого вала должен быть предусмотрен автоматический тормоз, если время выбега превышает 10 с без торможения.

Время выбега с торможением должно быть менее 10 с.

Для функции торможения должен быть достигнут уровень PLr.

Если применяется механический тормоз, то EN 60204-1:2006 (пункт 9.3.4, последний абзац) не применяется.

При использовании электрической системы торможения не допускается использовать противо-токовое торможение.

За исключением случаев, когда используется электрический тормоз с системой электронного управления, конструкция системы управления должна соответствовать как минимум уровню PL = b в соответствии с требованиями EN ISO 13849-1:2008 и категории 2 по EN ISO 13849-1:2008; при этом не должно применяться ускоренное испытание по EN ISO 13849-1:2008 (пункт 4.5.4). Элементы системы управления торможением для обеспечения безопасности должна подвергаться периодическим испытаниям, например контроль времени выбега с торможением. Сигнал обратной подачи должен поступать либо сдатчика положения, установленного на шпинделе двигателя, либо сдатчика измерения остаточного тока в проводах, питающих двигатель.

Испытание должно проводиться:

а) независимо от основной системы управления торможением или с установкой таймера внутри системы управления;

13

ГОСТ EN 861—2015

b) независимо от намерений оператора;

с) при каждом останове шпинделя ножевого вала.

Если результаты испытаний окажутся отрицательными в результате трех последовательных испытаний, станок к эксплуатации не допускается. В протоколе испытаний указывается отрицательный результат.

Диагностическое покрытие DCavg должно быть > 60 %.

Расчет величины диагностического покрытия DC приведен в EN 13849-1:2008 (приложение Е).

Как исключение может применяться просто электронный тормоз (с применением таких простых устройств, как выпрямители, транзисторы, симисторы, диоды, резисторы или тиристоры) с уровнем PL = b и категории 1 по EN ISO 13849-1:2008, если среднее время наработки на опасный отказ» MTTFd в соответствии с требованиями EN ISO 13849-1:2008 (таблица 5) достигает уровня «высокий» (не менее 30 лет).

Примечание — Сложные электронные компоненты, такие как микропроцессоры или программируемые логические контролеры (ПЛК) не могут рассматриваться или проходить испытания в соответствии EN ISO 13849-1:2008 и поэтому не выполняют требования категории 1.

Для вычисления вероятности опасного отказа простого элемента электронного тормоза, без обнаружения неисправностей (без диагностического покрытия) и без возможности тестирования (категория 1) может использоваться процедура, приведенная в EN ISO 13849-1:2008 (приложение 1).

Контроль. Проверка времени выбега без торможения и времени выбега с торможением проводят соответствующие испытания, приведенные в приложении D.

5.3.4.2 Отключение системы торможения

Если есть орган управления отключением системы торможения ножевого вала с целью возможности его проворачивания и регулирования вручную, отключение системы торможения должно быть возможным только при полной остановке ножевого вала (например, посредством реле времени надежным способом, устройством емкостного типа, которое должно соответствовать уровню PL = с по EN ISO 13849-1:2008 для обеспечения времени задержки между срабатыванием и отключением системы торможения).

Привод пускового устройства системы торможения должен быть сблокирован с приводом ножевого вала таким образом, чтобы этот привод невозможно было включить при включенной системе торможения. Элементы системы управления, связанные с безопасностью (см. также 5.2.1), для отключения системы торможения должны иметь уровень не ниже PL = с по EN ISO 13849-1:2008 (см. также 5.2.1).

Непреднамеренный пуск двигателя должен быть предотвращен следующим образом:

а) пуск станка возможен только когда система торможения отключена;

б) отключение системы торможения не должно приводить к пуску станка.

Элементы системы управления, связанные с безопасностью (см. также 5.2.1), для функции блокировки должны соответствовать уровню PL = с по EN ISO 13849-1:2008.

Контроль. Проверка соответствующих чертежей, осмотр и соответствующее функциональное тестирование станка.

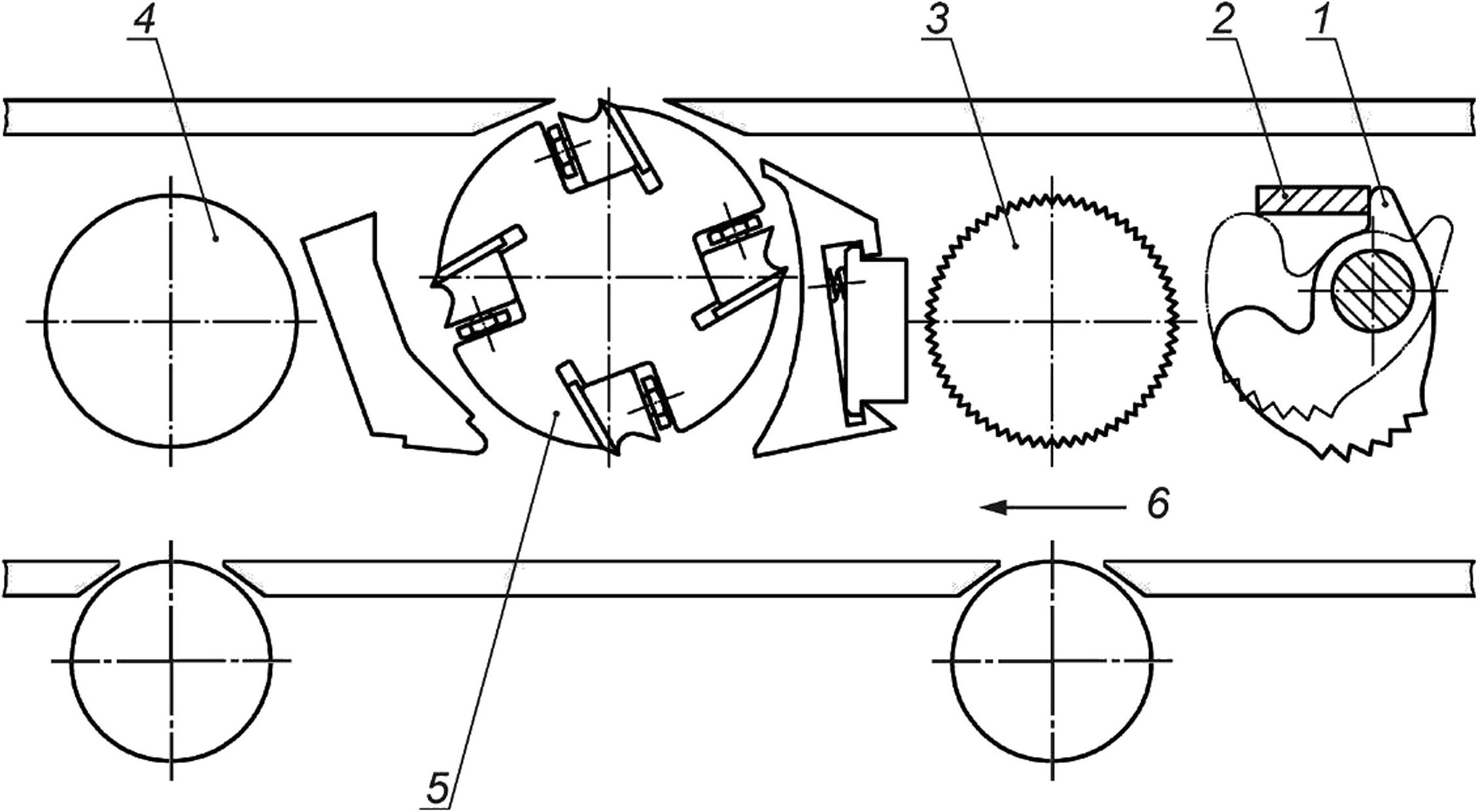

5.3.5 Устройства, снижающие вероятность или предотвращающие выбрасывание

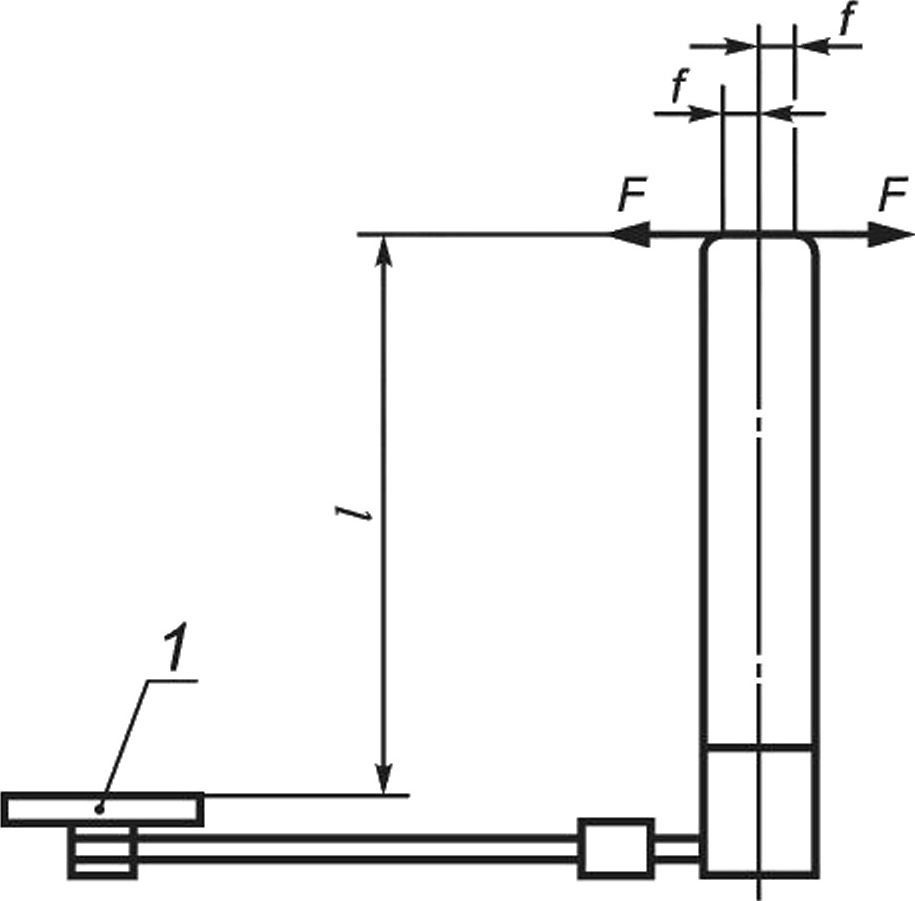

Станок должен иметь устройство, предотвращающее обратный удар клинового типа, охватывающее всю рабочую ширину станка. Устройство, предотвращающее обратный удар, должно соответствовать требованиям приложения А.

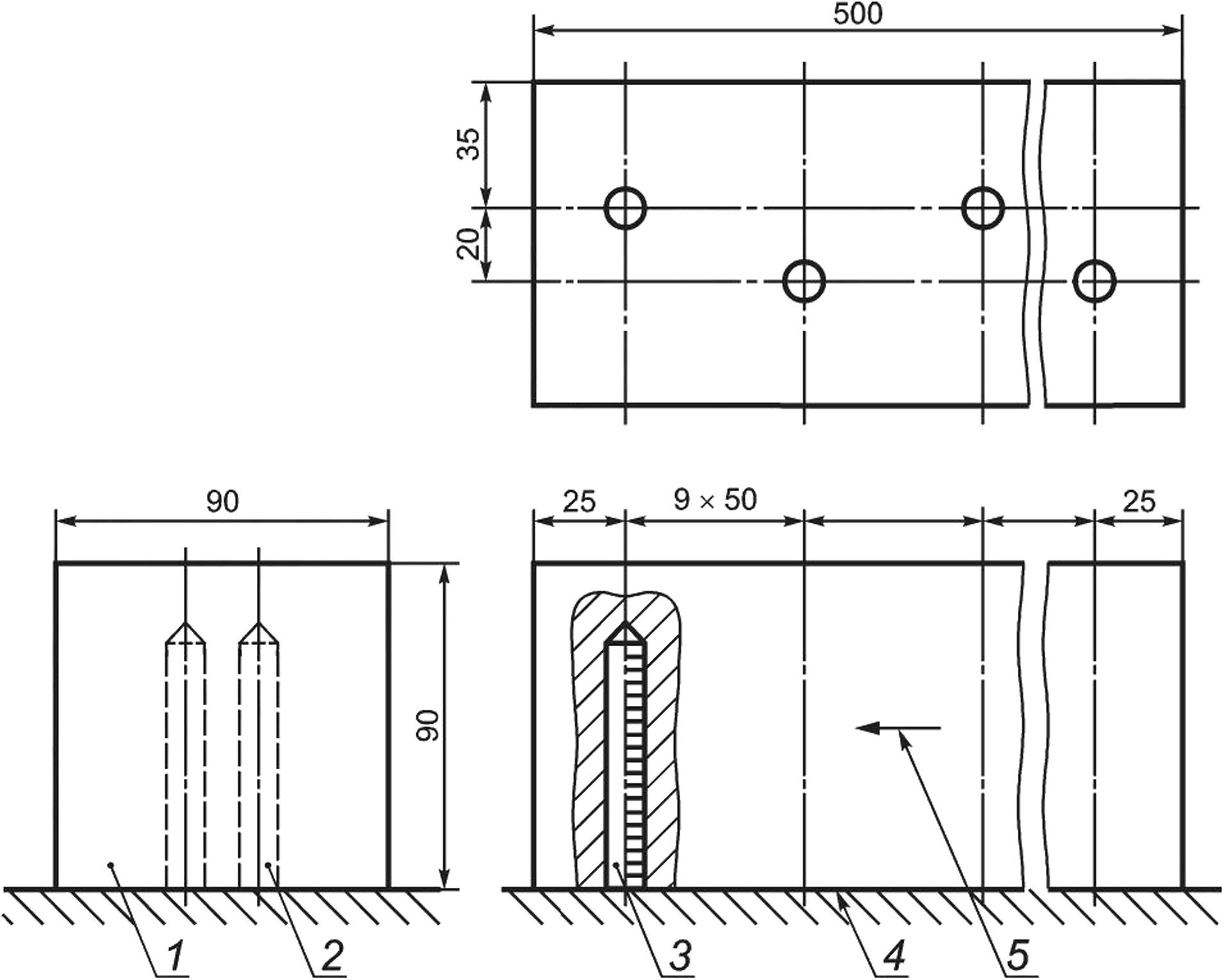

Устройства, предотвращающее обратный удар, клинового типа должны быть спроектированы, изготовлены и установлены таким образом, чтобы удовлетворять следующим требованиям:

а) должны быть расположены перед передним падающим вальцом и закреплены на столе стала, если смотреть сверху;

Ь) должны иметь ударную вязкость не менее 15 Дж/см2 и поверхность твердостью не менее 100 НВ;

с) толщина должна быть от 8 до 15 мм для станков с рабочей шириной не менее 260 мм и от 3 до 8 мм — для станков с рабочей шириной менее 260 мм;

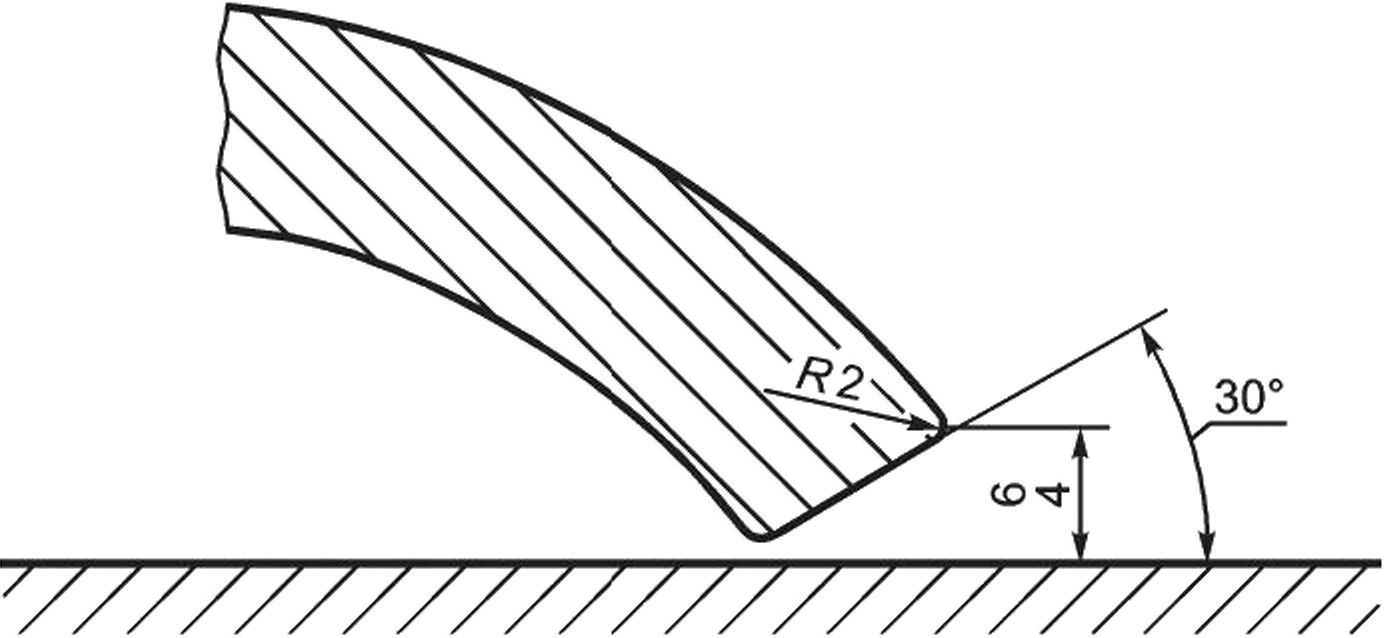

d) радиус закругления клина не должен превышать 0,3 мм;

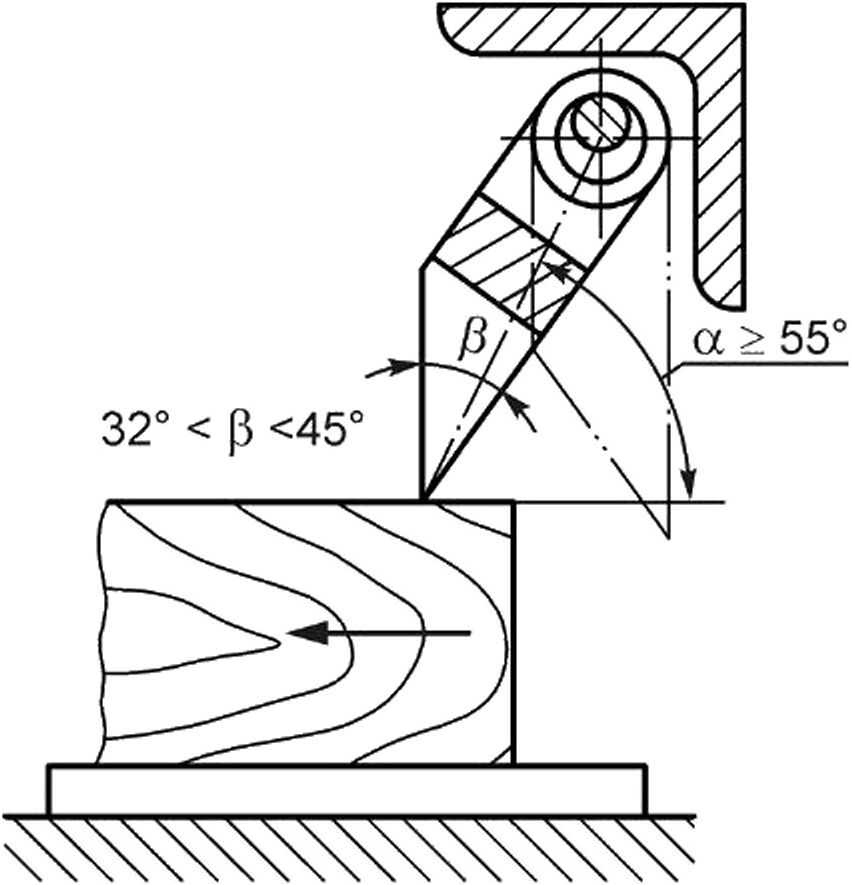

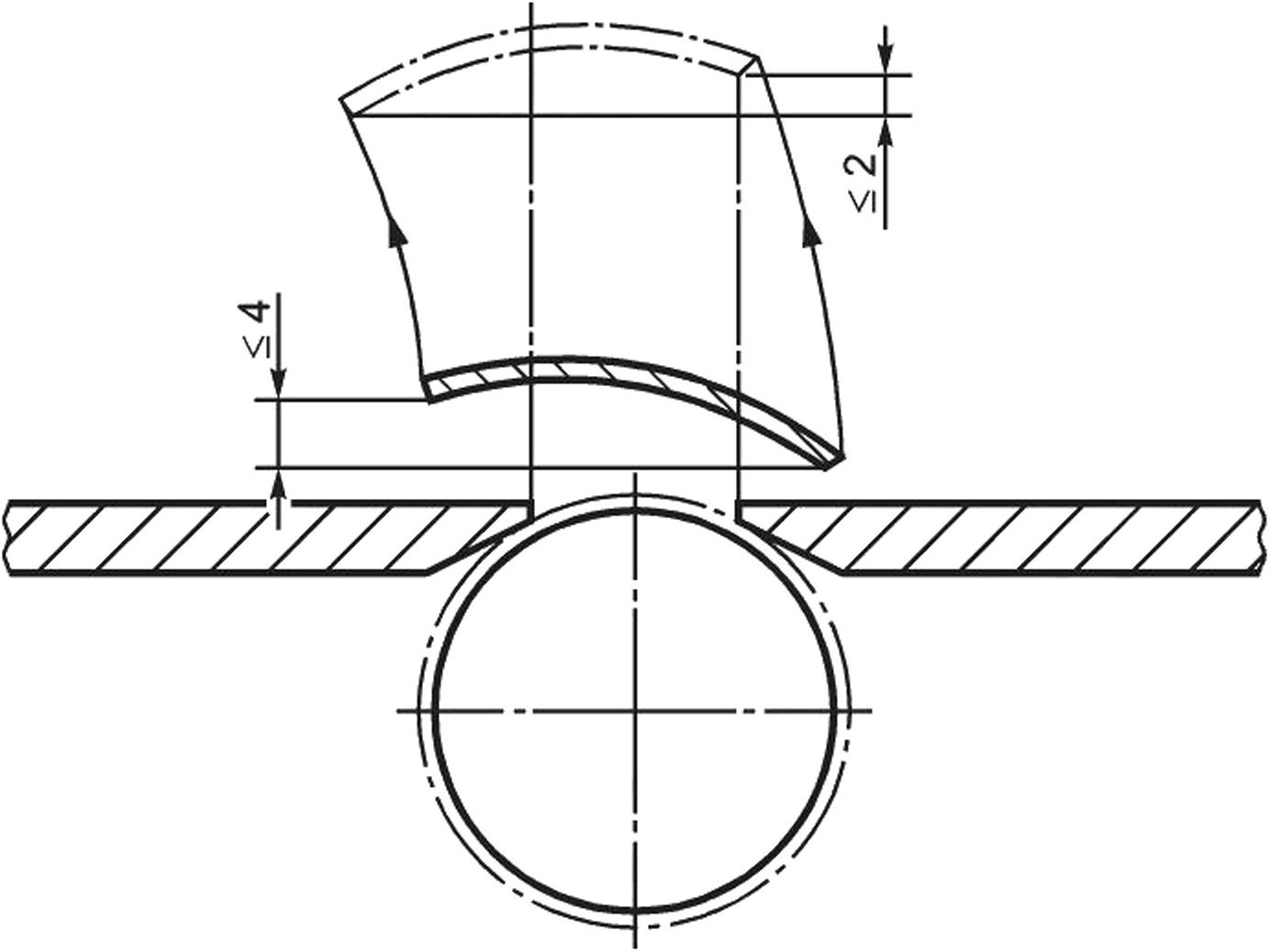

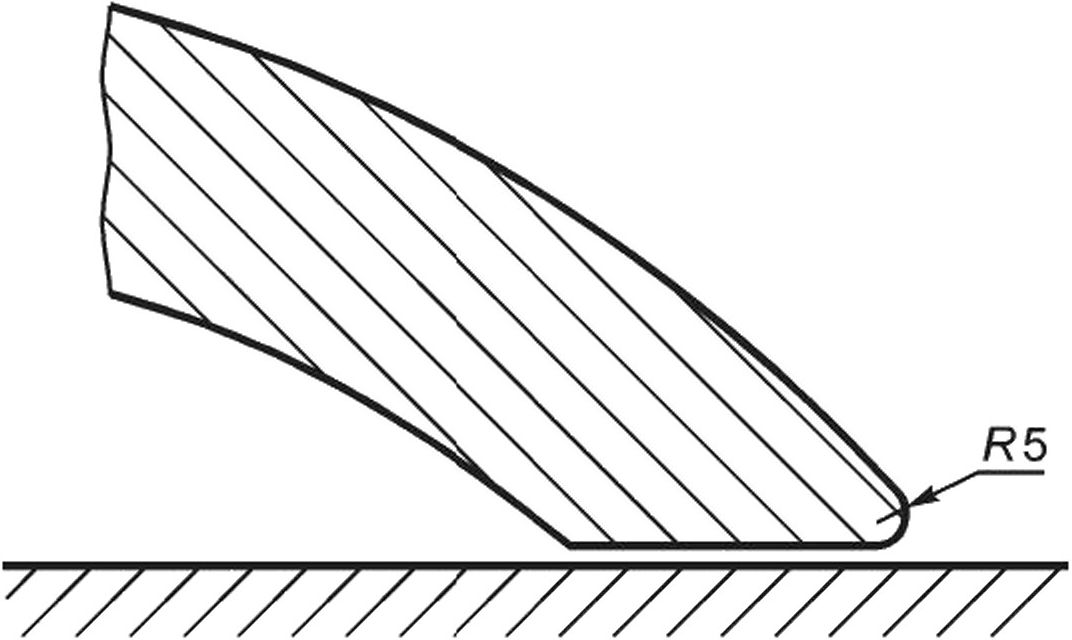

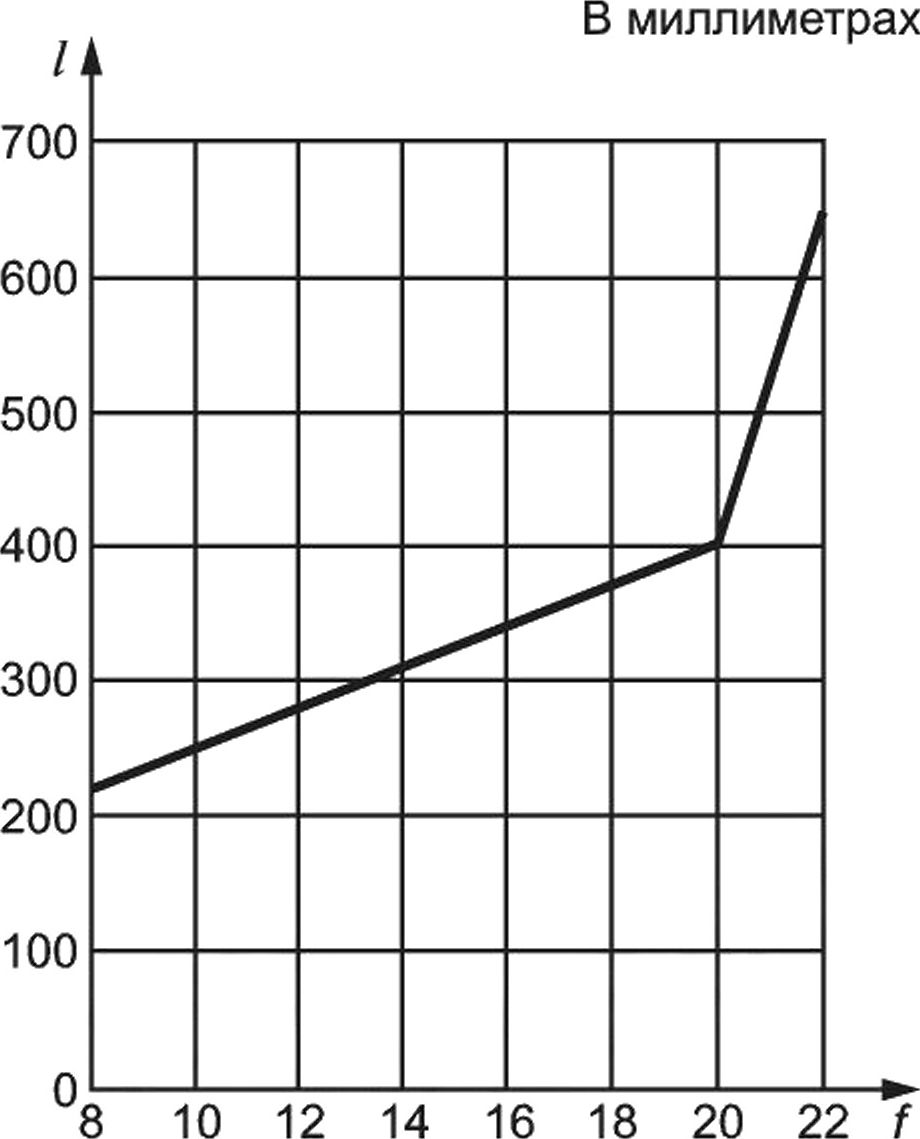

е) угол а должен соответствовать значениям, приведенным на рисунке 4; для любой глубины резания, для которой предназначен станок, угол р должен быть от 32° до 45 °;

14

ГОСТ EN 861—2015

Рисунок 4 — Примеры устройств, предотвращающих обратный удар, клинового типа (стрелка указывает направление подачи)

f) общее боковое смещение клиньев, которые могут свободно перемещаться, не должно превышать 1 % от рабочей ширины станка;

д) клин должен возвращаться под собственным весом в исходное положение. Для предотвращения его вращения вокруг оси, за исключением углового сектора, соответствующего минимальной и максимальной толщине обрабатываемой заготовки, должны быть предусмотрены упоры;

h) в исходном положении концы клиньев должны быть не менее чем на 2 мм ниже горизонтальной касательной к наружному диаметру резания;

i) применение упоров, которые делают использование клиньев неэффективным, не допускается.

Контроль. Проверка соответствующих чертежей, осмотр, измерения и соответствующее функциональное тестирование станка в соответствии с приложением С.

Примечание — Для подтверждения упругости и твердости элементов могут быть использованы документы изготовители.

5.3.6 Опоры и направляющие

5.3.6.1 Общие требования

Передвижные столы должны стопориться в рабочем положении (для рейсмусования и фугования), если фиксация не осуществляется автоматически.

Переход от фугования к рейсмусованию (и наоборот) должен быть возможен без демонтажа и без вспомогательного инструмента (например, гаечного ключа).

При открытии фуговального стола (ов) должны быть обеспечены захваты или рукоятки. Максимальное усилие для открытия или закрытия стола (ов) должно составлять 300 Н. Если необходимо обеспечить предельное значение усилия, то необходимо предусмотреть уравновешивание стола через пружинные/воздушной амортизаторы или с помощью противовесов.

При механическом открытии и закрытии фуговального стола (ов) скорость стола должна быть ограничена таким образом, чтобы время для каждого перемещения составляло более 5 с, а движение стола должно быть обеспечено с помощью соответствующего устройства, расположенного на станине, а орган управления с автоматическим возвратом в исходное положение на подвижном столе (ах) или станине, связанный с обратным движением в 2 см при его отпускании.

Элементы системы управления, связанные с безопасностью, для открытия и закрытия фуговального стола должны быть не менее уровня PL = с в соответствии с требованиями EN ISO 13849-1:2008.

Контроль. Проверка соответствующих чертежей и/или схем, осмотр и соответствующее функциональное тестирование станка.

5.3.6.2 Опоры заготовки

5.3.6.2.1 Фуговальные столы

Конструкция станка должна быть такой, чтобы обработка на концах ножевого вала была невозможной.

Фуговальные столы должны соответствовать следующим требованиям:

а) вертикальная регулировка приемного стола станка должна быть ограничена на 1,1 мм ниже диаметра окружности резания;

15

ГОСТ EN 861—2015

b) в станках с глубиной резания более 1 мм должна быть предусмотрена вертикальная регулировка загрузочного стола;

с) поверхность загрузочного и приемного столов должна быть плоской;

d) если в загрузочном столе предусмотрена вертикальная регулировка, то он должен на всем диапазоне регулировки оставаться параллельным приемному столу. Диапазон регулировки должен быть ограничен таким образом, чтобы глубина резания не превышала 8 мм;

е) столы должны быть изготовлены из сплавов легких металлов, чугуна или стали, имеющих минимальный предел прочности при растяжении 150 Н/мм2;

f) кромки стола должны быть прочными;

д) оба стола должны быть такими, чтобы:

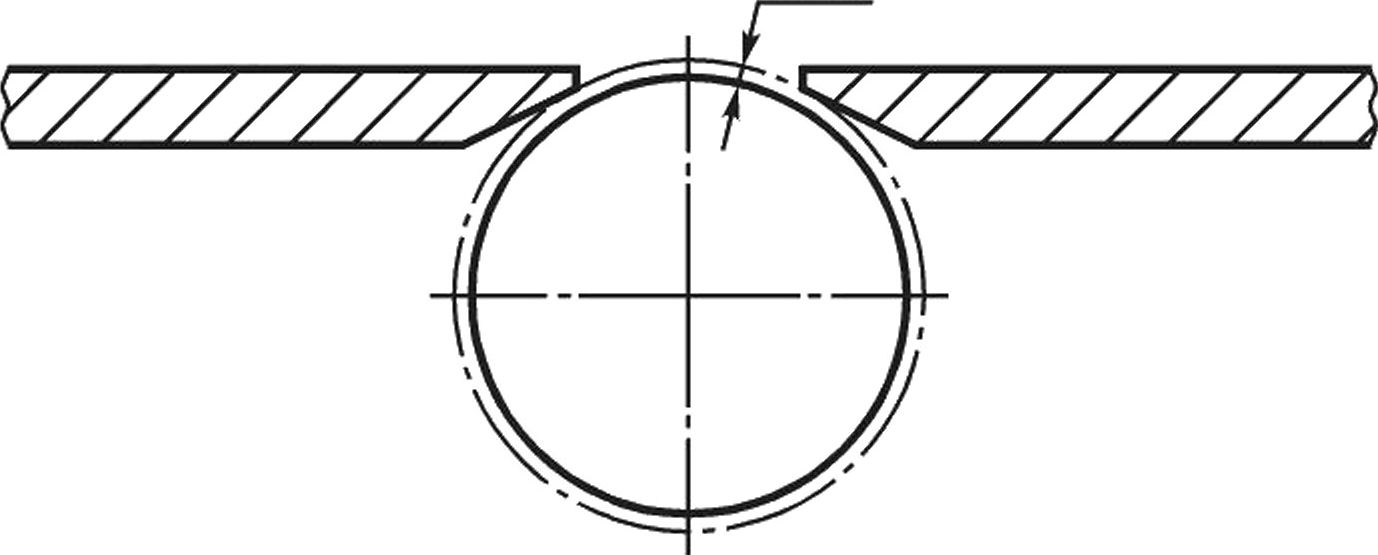

1) расстояние между кромками стола и диаметром окружности резания было (3 ± 2) мм независимо от установки столов по высоте (см. рисунок 5);

3 + 2

Рисунок 5 — Расстояние между кромками стола и диаметром окружности резания

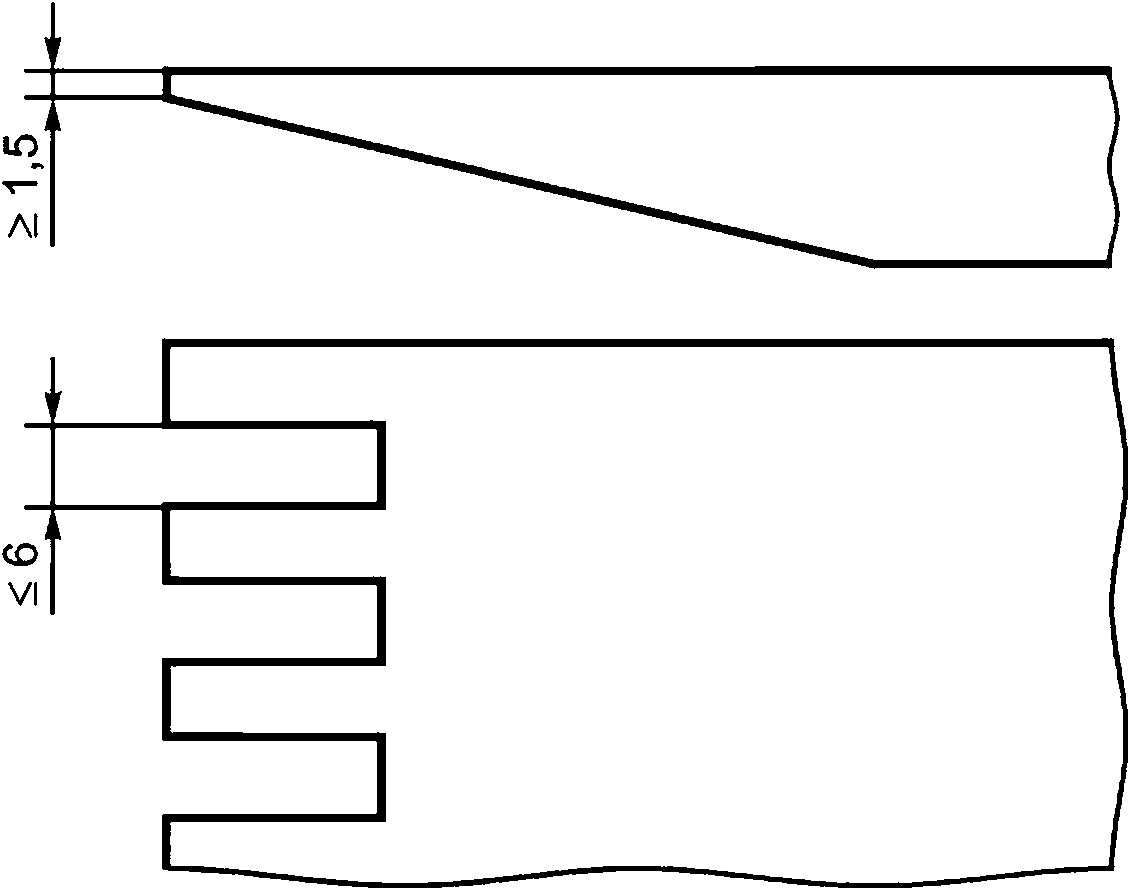

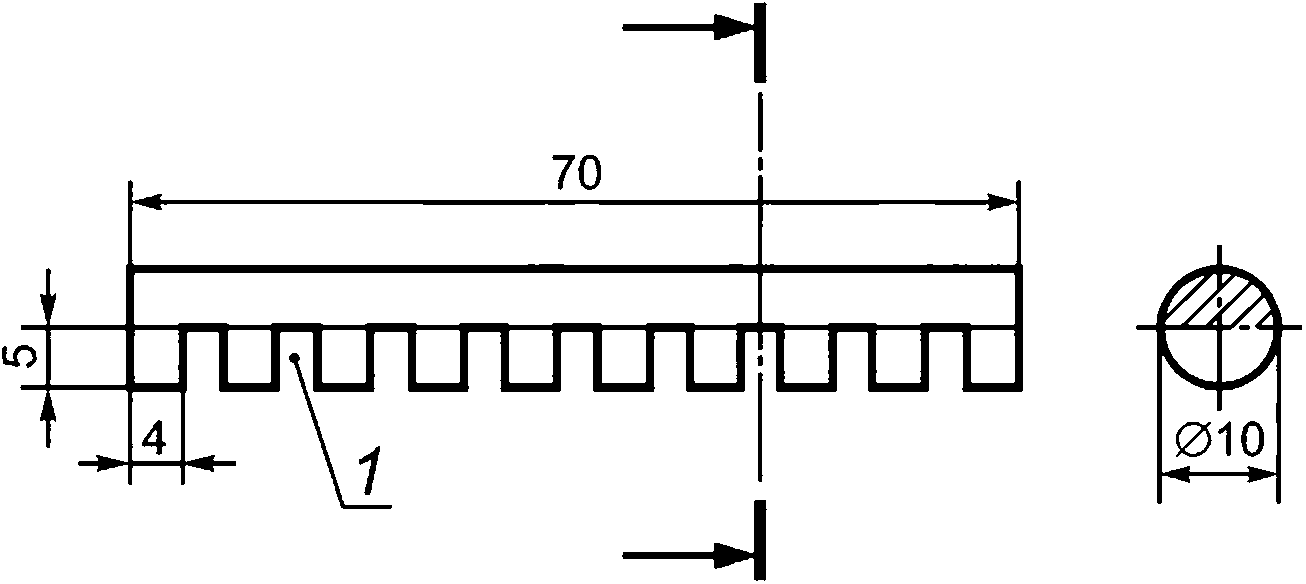

2) если стол и кромки имеют пазы (с целью снижения шума), то ширина паза не должна превышать 6 мм. Минимальная толщина острой части кромки должна быть не менее 1,5 мм (см. рисунок 6);

3) если стол или кромки имеют отверстия (с целью снижения шума), то диаметр отверстия не должен быть более 6 мм;

В миллиметрах

Рисунок 6 — Пример кромки стола с пазами

h) размеры стола должны соответствовать требованиям, приведенным в таблице 2.

16

Таблица 2 — Размеры стола

ГОСТ EN 861—2015

Ширина обработки W, мм | Наименьшее расстояние между каждым краем стола (загрузочного и приемного) и вертикальной плоскостью, проходящей через ось вращения ножевого вала L, мм |

И/<600 | 2W |

и/>600 | 1200 |

i) если станок со съемным механизмом подачи, который должен быть установлен на столе станка, то крепление этого устройства не должно ограничивать перемещение направляющей на всем диапазоне ее регулирования.

Контроль. Проверка соответствующих чертежей, измерения, осмотр и соответствующее функциональное тестирование станка, испытания G.1 и G.2 по ISO 7571:1986 и испытания на прочность в соответствии с приложением В.

Примечание — Для подтверждения материала относительно данных по пределу прочности при растяжении подтверждение от изготовителя материала может быть полезным.

5.3.6.2.2 Рейсмусовый стол

Поверхность рейсмусового стола должна быть плоской.

Должны быть предусмотрены механические концевые упоры для предотвращения контакта между столом и устройством, предотвращающим обратный удар, или ножевым валом в любом положении.

Устройство ограничения глубины резания должно быть расположено со стороны подачи заготовки для того, чтобы предотвратить подачу крупногабаритных (слишком толстых) заготовок.

Контроль. Проверка соответствующих чертежей и/или схем, измерения, осмотр станка, испытания G.1 по ISO 7471:1986 и соответствующее функциональное тестирование станка.

5.3.6.3 Направляющая заготовки

5.3.6.3.1 Направляющая для обрабатываемой заготовки при фуговании

Станок должен быть оснащен направляющей для использования при фуговании, которая должна соответствовать следующим требованиям:

а) она должна быть закреплена на станке, а на станках с шириной обработки более 160 мм должна иметь возможность перемещаться по всей длине ножевого вала без вспомогательного инструмента;

Ь) если установлена наклоняемая направляющая, то она должна быть расположена в нормальном положении под углом 90° к поверхности стола и ограничена специальным концевым стопором. Движение направляющей должно быть ограничено до 45° по часовой стрелке от ее нормального положения, если смотреть со стороны загрузки заготовки в станок. Движение направления против часовой стрелки от нормального положения, если смотреть со стороны загрузки заготовки в станок, не допускается;

с) минимальная высота и длина направляющей, связанные с рабочей шириной обработки, должны соответствовать значениям, указанным в таблице 3.

Таблица 3 — Размеры направляющей

Рабочая ширина обработки И/, мм | Наименьшая длина направляющей* по обе стороны шпинделя ножевого вала Ь, мм | Высота направляющей с, мм |

И/<260 | Ь> 1,15И/ | с> 120 |

И/>260 | 550 | с> 150 |

* Длина направляющей не должна превышать длину стола. | ||

d) зазор между приемным столом и нижней поверхностью направляющей не должен превышать 5 мм, если направляющая находится в вертикальном положении, и 10 мм в любом другом положении направляющей;

е) для обработки небольших заготовок должны быть предусмотрены встроенные вспомогательные направляющие, например, с помощью крепежа с основной направляющей (см. рисунок 7), высота вспомогательной направляющей должна быть не менее 20 мм и не более 25 мм, ее ширина должна быть более 55 мм, а длина должна быть не менее длины основной направляющей. Если вспомогательная направляющая соединена с основной направляющей, то крепеж должен обеспечить надежную

17

ГОСТ EN 861—2015

фиксацию вспомогательной направляющей в нерабочем положении, например, путем установки блокирующего устройства или под действием силы тяжести. Вспомогательная направляющая не должна касаться ножевого вала в любом положении.

Если станок со съемным механизмом подачи, то крепление этого устройства не должно ограничивать перемещение направляющей на всем диапазоне ее регулирования.

1 — вспомогательная направляющая; 2 — основная направляющая

Рисунок 7 — Пример вспомогательной направляющей

Контроль. Проверка соответствующих чертежей, измерения, осмотр станка и соответствующее функциональное тестирование станка.

5.3.6.3.2 Направляющая для обрабатываемой заготовки при рейсмусовании

На рейсмусовом столе должны быть предусмотрены на обеих сторонах боковые направляющие для ограничения заготовки по ширине и поддержания заготовки на столе.

Ширина стола между боковыми направляющими должна быть не более ширины обработки, а длина должна быть равна расстоянию от устройства, ограничивающего толщину заготовки, до приемного вальца.

Контроль. Проверка соответствующих чертежей, измерения, осмотр станка и соответствующее функциональное тестирование станка.

5.3.7 Предотвращение доступа к подвижным частям станка

5.3.7.1 Ограждение рабочей зоны ножевого вала и механизма подачи

5.3.7.1.1 Общие требования

Защитные ограждения перед и за направляющей должны быть сконструированы таким образом, чтобы их нельзя было снять со станка без помощи инструмента.

Доступ к ножевому валу ниже фуговального стола(ов) должен быть предотвращен с помощью подвижных ограждений, которые должны быть сблокированы с приводом ножевого вала и механизмом подачи.

Стол(ы), который необходимо открывать для перехода от фугования к рейсмусованию, должен быть сблокирован с приводом ножевого вала и механизмом подачи. При открытии стола для такого перехода блокировка должна быть активирована до того, как размер зазора станет 50 мм.

Элементы системы управления, связанные с безопасностью (5.2.1), для функции блокирования должны быть не менее уровня PL = с в соответствии с требованиями EN ISO 13849-1:2008.

Контроль. Проверка соответствующих чертежей, осмотр и соответствующее функциональное тестирование станка.

5.3.7.1.2 Защитные ограждения перед направляющей

Доступ к ножевому валу должен быть исключен с помощью регулируемого защитного ограждения мостового типа (см. рисунок 8) с или без автоматического регулирования, закрепленного на станке, например на станине станка со стороны приемного стола.

Защитные ограждения мостового типа должны соответствовать следующим требованиям:

а) оно должно быть регулируемым без инструментов;

18

ГОСТ EN 861—2015

b) оно должно регулироваться вручную или автоматически таким образом, чтобы зазор между направляющей и защитным ограждением был не более 6 мм, и закрывать по всей длине рабочую часть ножевого вала перед направляющей независимо от положения направляющей и столов (см. 5.4.5);

с) козырек защитного ограждения мостового типа должен быть выпуклой или плоской формы и спроектирован таким образом, чтобы была возможность поддерживать заготовку вручную в течение всей обработки (например, см. рисунок 8). Верхняя поверхность ограждения должна быть гладкой, без выступающих частей;

d) нижняя поверхность козырька защитного ограждения мостового типа должна быть спроектирована таким образом, чтобы не было контакта с ножевым валом, когда ограждение прижато к столу;

е) конструкция ограждения должна позволять проводить замену ножей без его демонтажа;

f) козырек или защитное ограждение мостового типа должно быть прочным на удар и сжатие;

д) должно быть изготовлено из такого материала, чтобы в случае контакта с ножевым валом ни защитное ограждение, ни ножевой вал не разрушились (например, из фанеры, сплава легких металлов);

h) должна быть предусмотрена блокировка горизонтального регулирования козырька защитного ограждения мостового типа в любом положении без помощи инструментов и он должен оставаться неподвижным, когда к нему приложена горизонтальная сила в 80 Н в сторону направляющей;

i) должно быть регулируемым по высоте в пределах от 0 до 75 мм выше приемного стола и регулировка должна быть плавной и автоматически возвращаться в свое исходное положение (например, с помощью пружины) после нажатия вниз;

j) в нижнем положении на всем диапазоне регулировки:

1) оно должно полностью закрывать площадь между двумя вертикальными плоскостями, касающимися кромки стола, смежные с ножевым валом, когда они установлены на максимальной ширине друг от друга с учетом возможных отклонений;

2) в самом нижнем положении козырек защитного ограждения мостового типа должен закрывать область между кромками стола и не менее 5 мм в стороны загрузки и приемки;

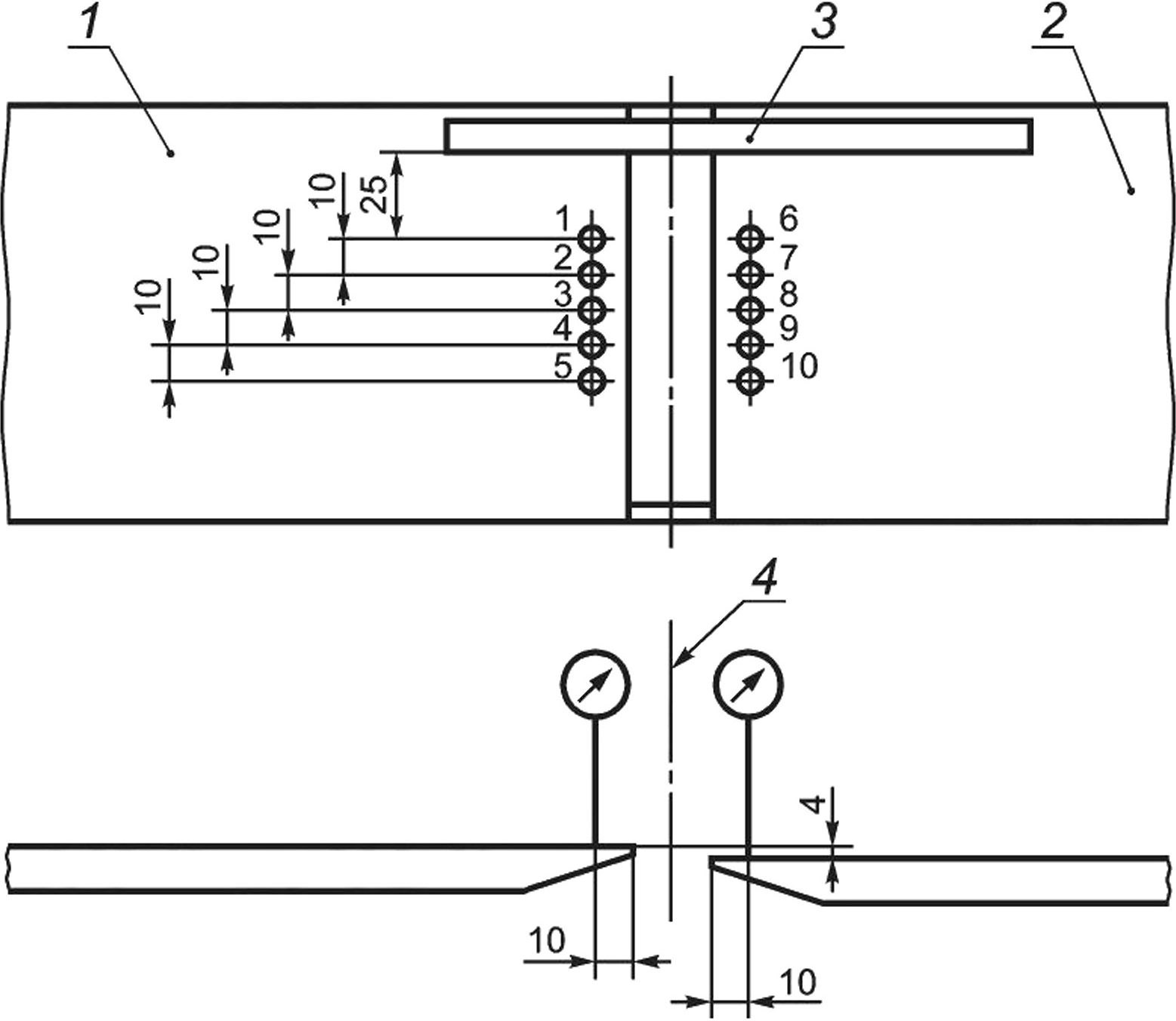

3) кромка козырька со стороны загрузочного стола должна быть не выше 2 мм от верхней поверхности заготовки (см. рисунок 8);

4) кромка козырька со стороны приемного стола должна быть не более 4 мм от верхней поверхности заготовки (см. рисунок 8);

В миллиметрах

Рисунок 8 — Пример защитного ограждения мостового типа

к) устройство регулировки защитных ограждений должно быть доступным с рабочего места оператора и в пределах 1 м от оси ножевого вала;

I) нижняя поверхность ограждения должна быть спроектирована таким образом, чтобы оно не препятствовало прохождению заготовки через станок;

19

ГОСТ EN 861—2015

m) оно не должно быть выше станины станка на 550 мм;

п) максимальная ширина козырька защитного ограждения мостового типа должна быть:

1) 100 мм при длине ножевого вала до 350 мм;

2) 120 мм при длине ножевого вала более 350 мм.

о) автоматически регулируемое (самоустанавливающееся) ограждение мостового типа со стороны загрузки должно быть оборудовано заборным устройством, которое спроектировано таким образом, что во время самоустанавливания к заготовке прикладывалось горизонтальное усилие от 15 до 30 Н.

Для обеспечения плавной подачи заготовки с требуемым усилием заборное устройство:

- должно быть закреплено на защитном ограждении;

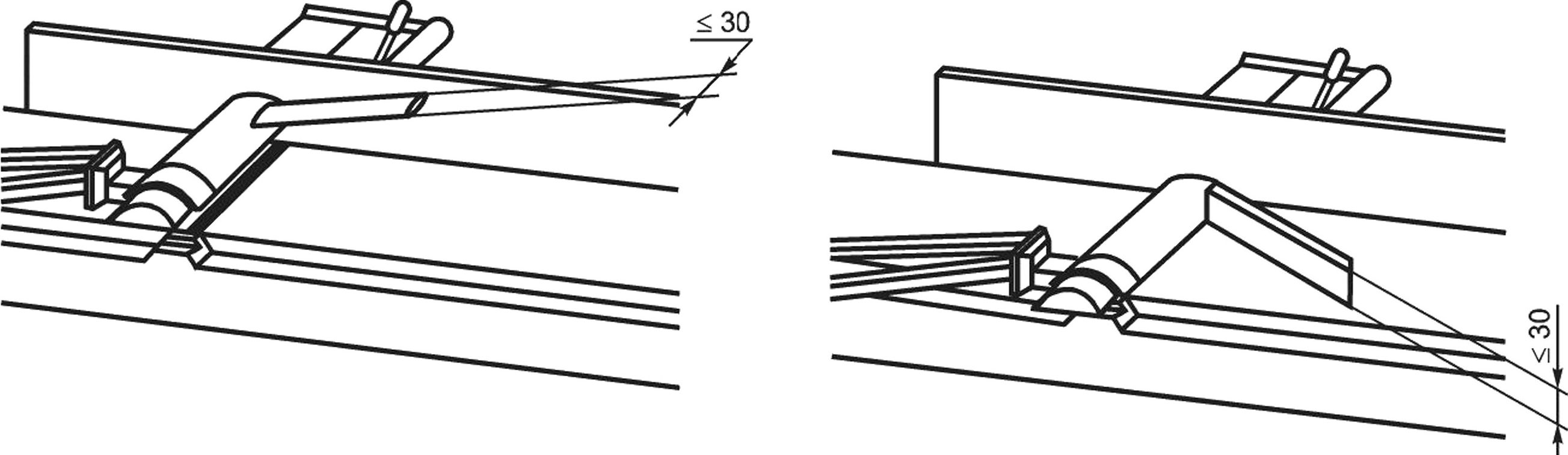

- не должно выступать более чем на 30 мм от направляющей или от стола, как показано на рисунке 9;

- или иметь заборную кромку в соответствии с размерами, приведенными на рисунке 10 или 11.

Рисунок 9 — Примеры заборного устройства

Рисунок 10 — Конструкции заборной кромки защитного ограждения мостового типа, пример 1

Рисунок 11 — Конструкции заборной кромки защитного ограждения мостового типа, пример 2

20

ГОСТ EN 861—2015

Остальные эргономические требования к защитным ограждениям мостового типа приведены в 5.4.5.

Контроль. Проверка соответствующих чертежей, осмотр станка, измерения, соответствующее функциональное тестирование станка и испытания А1, А2, АЗ в соответствии с приложением А.

5.3.7.1.3 Защитные ограждения за направляющей

Доступ к ножевому валу сзади направляющей должен быть предотвращен с помощью защитного ограждения, закрепленного, например, на петлях или к направляющей или к опоре направляющей.

Защитные ограждения должны быть спроектированы следующим образом:

а) передвигаться вместе с направляющей;

Ь) закрывать всю длину и диаметр ножевого вала;

с) не соприкасаться с лезвиями ножевого вала;

d) зазор(ы) сзади между размерной направляющей и фиксированным защитным ограждением, полученные в результате наклона направляющей должны быть в соответствии с требованиями EN ISO 13857:2008 (таблица 4).

Контроль. Проверка соответствующих чертежей, осмотр станка, измерения и соответствующее функциональное тестирование станка.

5.3.7.2 Защитные ограждения ножевого вала и механизма подачи при рейсмусовании

Доступ к подвижным частям станка (таким как ножевой вал и механизм подачи), за исключением входного и выходного проемов, должен быть недоступным с помощью неподвижных ограждений, а при необходимости замены ножей — с помощью подвижного ограждения.

Если необходимо демонтировать неподвижные ограждения, например для технического обслуживания, то при снятии ограждений крепежные изделия должны оставаться на них или на станке, например, применяя невыпадающие винты (см. 6.3 х)).

Подвижные ограждения должны быть сблокированы с приводом ножевого вала и/или приводом механизма подачи. Если ограждение открывается, то блокировка должна сработать до того, как зазор станет более чем 50 мм.

Когда стол(ы) открываются во время рейсмусования, то они должны быть устойчивыми в открытом положении, например, с помощью фиксирующего штифта, или находиться в открытом положении, но быть запрокинутыми на углы не менее чем на 15° от вертикали.

Подвижные ограждения должны соответствовать требованиям 5.3.9.

Блокирующее устройство(а) должны соответствовать требованиям EN 1088:1995+А2:2008.

Элементы системы управления, связанные с безопасностью (5.2.1), для функции блокирования должны быть не менее уровня PL = с в соответствии с требованиями EN ISO 13849-1:2008.

Контроль. Проверка соответствующих чертежей и/или схем, осмотр и соответствующее функциональное тестирование станка.

5.3.8 Ограждения для приводов

Доступ ко всем приводам [например, привод ножевого вала, механизма подачи и регулировки вертикального перемещения стола (при наличии)] должен быть огражден путем:

а) неподвижных защитных ограждений, крепежные изделия, которых должны оставаться на защитных ограждениях или станках, когда защитные ограждения демонтируются, например, применением невыпадающих винтов (см. 6.3 х);

Ь) подвижных защитных ограждений, сблокированных с приводами в соответствии с EN 1088:1995+А2:2008, если необходим доступ к приводам для их обслуживания или регулирования, более чем один раз в смену. Если ограждение открывается, то блокировка должна сработать до того, как зазор станет более 50 мм.

Элементы системы управления, связанные с безопасностью (5.2.1), для функции блокирования должны быть не менее уровня PL = с в соответствии с требованиями EN ISO 13849-1:2008.

Контроль. Проверка соответствующих чертежей и/или схем, осмотр и соответствующее функциональное тестирование станка.

5.3.9 Требования к защитным ограждениям ножевого вала

Защитные ограждения ножевого вала должны быть изготовлены из одного из следующих материалов:

а) стали с пределом прочности при растяжении не менее 350 Н/мм2 и толщиной стенок не менее 1,5 мм;

Ь) сплавов легких металлов с характеристиками, указанными в таблице 4.

21

ГОСТ EN 861—2015

Таблица 4 — Толщины стенок и их предел прочности при растяжении для защитных ограждений ножевого вала, изготовленных из сплавов легких металлов

Предел прочности при растяжении, Н/мм2 | Минимальная толщина стенок, мм |

180 | 5 |

240 | 4 |

300 | 3 |

с) поликарбоната с толщиной стенок не менее 3 мм или другого пластичного материала, прошедшего испытания в соответствии с приложением Е;

г) литейного чугуна с пределом прочности при растяжении не менее 200 Н/мм2 и толщиной стенок не менее 5 мм.

Контроль. Проверка соответствующих чертежей, измерения и для пластмасс, кроме поликарбоната, испытания в соответствии с приложением Е.

Примечание — Для подтверждения материала относительно данных по пределу прочности при растяжении подтверждение от изготовителя материала может быть полезным.

5.3.10 Приспособления для обеспечения безопасности

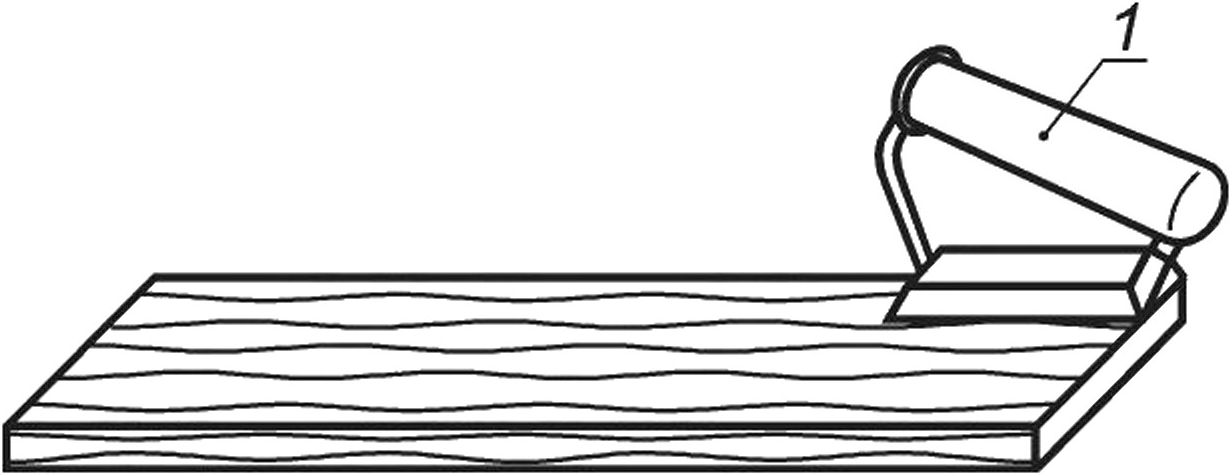

На всех станках должны быть предусмотрены толкатели с рукояткой для подачи заготовки (см. рисунок 12). Должны быть обеспечены условия для хранения толкателей на станке.

7 — толкатель с рукояткой

Рисунок 12 — Пример толкателя с рукояткой

Контроль. Проверка соответствующих чертежей и осмотр станка.

5.3.11 Съемный механизм подачи

Крепление съемного механизма подачи (при наличии) должно быть на задней стороне станка.

См. также 5.3.5.2.

Контроль. Проверка соответствующих чертежей и осмотр станка.

5.4 Меры защиты от воздействия опасностей другого характера

5.4.1 Пожар

Для минимизации уровня пожароопасности необходимо соблюдать требования 5.4.3 и 5.4.4 (см. также 6.3, перечисление h), пункт 4).

Предотвращение искр в результате контакта между ножами и столом в соответствии с 5.3.6.2.1, перечисление д), пункт 1).

Контроль. Проверка соответствующих чертежей, осмотр и соответствующее функциональное тестирование станка.

5.4.2 Шум

5.4.2.1 Снижение шума при конструировании станка

При проектировании станков должны быть выполнены требования EN ISO 11688-1:2009 и приняты соответствующие меры по снижению уровня шума, исходящего от источника. Кроме того, может быть принята во внимание информация, приведенная в EN ISO 11688-2:2000. Основным источником шума является вращающийся ножевой вал.

22

ГОСТ EN 861—2015

5.4.2.2 Измерение шума

Производственные условия для измерения шума должны соответствовать требованиям ISO 7960:1995 (приложение В и С).

Условия монтажа и эксплуатации станков для определения уровней звукового давления и звуковой мощности на рабочем месте должны быть одинаковы.

Для станков, к которым неприменимы требования ISO 7960:1995 (приложение В и С), например для расположения направляющей, ширины или глубины обработки, в протоколе испытаний должны быть подробно приведены условия установки и эксплуатации.

Уровни звуковой мощности должны определяться по методу измерительной поверхности в соответствии с требованиями EN ISO 3746:2010 со следующими дополнениями:

а) показатель акустических условий К2А должен быть менее или равен 4 дБ;

Ь) разность между уровнем звукового давления окружающей среды и уровнем звукового давления в любой точке замера должна быть равной или больше 6 дБ. Поправочная формула для этой разности приведена в EN ISO 3746:2010 (пункт 8.3.3, формула (12));

с) должна использоваться только поверхность огибающего параллелепипеда на расстоянии 1,0 м от поверхности корпуса станка;

d) если расстояние между станком и вспомогательными устройствами меньше чем 2,0 м, то вспомогательное устройство должно включаться в поверхность корпуса станка;

е) точность измерения должна составлять не более 3 дБ;

f) количество точек измерения должно быть не менее 9 в соответствии с ISO 7960:1995 (приложения В и С).

Если в наличии имеется необходимое оборудование и тип станка соответствует используемому методу измерения, уровни звуковой мощности могут измеряться с использованием более точного метода, включая методы, приведенные в EN ISO 3743-1:2010, EN ISO 3743-2:2009, EN ISO 3744:2010 и EN ISO 3745:2009 без внесения изменений в методики, указанные выше.

Для измерения уровня звуковой мощности на основе интенсивности звука необходимо использовать методику, приведенную в EN ISO 9614-1:2009 (по согласованию между поставщиком и покупателем).

Измерения уровней звукового давления на рабочем месте необходимо проводить в соответствии с EN ISO 11202:2010 со следующими изменениями:

1) показатель акустических условий К2А и локальная коррекция на акустические условия КЗА должны быть менее или равны 4 дБ;

2) разность между уровнем звукового давления окружающей среды и уровнем звукового давления на рабочем месте должна быть более или равна 6 дБ; в соответствии EN ISO 11201:2010, (пункт 6.4.1, степень точности 2 (технический метод));

3) локальная коррекция на акустические условия КЗА должна рассчитываться в соответствии с требованиями EN ISO 11204:2010 (подраздел А.2) со ссылкой, ограниченной EN ISO 3746:2010, вместо метода, приведенного в EN ISO 11202:2010, или в соответствии с требованиями EN ISO 3743-1:2010, EN ISO 3743-2:2009, EN ISO 33743-1:2010, EN ISO 3744-1:2010 или EN ISO 3745:2009, если один из данных стандартов использовался в качестве метода измерения.

Для заявления шумовых характеристик необходимо соблюдать требования 6.3, перечисление т).

5.4.3 Выброс опилок и пыли

Должны быть предусмотрены меры для удаления опилок и пыли из станка с помощью вытяжного колпака опилок и пыли с возможностью дальнейшего подключения станка к системе сбора опилок и пыли.

Если проем уловителя не может быть направлен навстречу потоку, то поток стружки и пыли должен направляться к уловителю.

Уловители должны иметь достаточно большой проем для захвата опилок и пыли.

Примечание 1 — Размер проема уловителя зависит от интенсивности выбросов и расстояния между источником выбросов и уловителя.

Конструкция уловителя должна обеспечивать минимальный перепад давления и скопления материалов, например посредствам исключения резких изменений направления транспортируемых опилок и пыли, острых углов и препятствий, ведущих к скоплению опилок и пыли.

23

ГОСТ EN 861—2015

Транспортирование опилок и пыли между уловителем и подсоединением станка к системе CADES (система вытяжки опилок и пыли) и гибкие соединения подвижных узлов должны быть направлены на минимизацию перепада давления и скопления материала.

Для удаления опилок и пыли от места их образования до системы сбора, конструкция вытяжных колпаков, воздуховодов и заслонок должна проектироваться, учитывая скорость движения удаляемого воздуха в вытяжной системе для сухих опилок — 20 м/с и 28 м/с — для влажных опилок (влажность 18 % и более).

Перепад давления между входом всех улавливаемых устройств и подсоединением к системе CADES должен составлять не более 1500 Па (при номинальном расходе воздуха).

Требования по статическому электричеству см. 5.4.10.

Примечание 2 — Низкий уровень выбросов пыли можно достигнуть, если выполнять требования, приведенные в таблице 5:

Таблица 5 — Низкий уровень выброса пыли

Конструктивные характеристики | Минимальный диаметр патрубка, мм | Минимальная скорость движения воздуха, м/с | Минимальный расход воздуха, м3/И |

Ширина обработки, w | |||

w < 300 мм | 100 | 20 | 565 |

300 < w < 520 мм | 120 | 20 | 815 |

w > 520 мм | 140 | 20 | 1110 |

См. также 6.3, перечисления к) и I).

Контроль. Проверка соответствующих чертежей и осмотр станка. Запуск станка (отключенного от вытяжной системы опилок и пыли) в условиях, предусмотренных ISO 7960:1995 (приложения В и С). Используя дым, проверить, что станок создает воздушный поток от входа(ов) в уловитель(и) соединительного(ых) патрубка(ов) вытяжной системы опилок и пыли. Определить перепад давления (станок подключен к вытяжной системе опилок и пыли) на выбранной скорости потока воздуха путем измерения в условиях, предусмотренных для измерения уровней шума в соответствии с ISO 7960:1995 (приложение В и С).

Примечание 3 — Для измерения характеристик вытяжной системы опилок и пыли применяют два стандартизированных метода: метод концентрации (EN 1093-9:1998 + А1: 2008) и индексный метод (EN 1093-11:2001+А1: 2008).

5.4.4 Электрооборудование

За исключением 6.3, применяют требования EN 60204-1:2006, если не указано иное.

Предотвращения поражения электрическим током за счет прямых контактов приведены в EN 60204-1:2006 (подраздел 6.2) и для защиты от короткого замыкания и перегрузки приведены в EN 60204-1:2006 (раздел 7).