БЗ 12-92/1335

ГОСТ 30048-93

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ДЕРЕВООБРАБАТЫВАЮЩЕЕ ОБОРУДОВАНИЕ

СТАНКИ ЦЕПНОДОЛБЕЖНЫЕ

НОРМЫ точности

Издание официальное

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

Минск

Предисловие

1 РАЗРАБОТАН Техническим комитетом по стандартизации ТК 70 «Станки»

ВНЕСЕН Техническим секретариатом Межгосударственного Совета по стандартизации, метрологии и сертификации

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол № 4—93 от 21.10.93)

За принятие проголосовали:

Наименование государства | Наименование национального органа по стандартизации |

Республика Азербайджан | Аз госстандарт |

Республика Армения | Армгосстандарт |

Республика Беларусь | Бел стандарт |

Республика Казахстан | Каз гос стандарт |

Республика Кыргызстан | Кыргызстандарт |

Республика Молдова | Молдовастандарт |

Российская Федерация | Госстандарт России |

Таджикистан | Таджикгос стандарт |

Республика Туркменистан | Туркменгосстандарт |

Республика Узбекистан | Уз гос стандарт |

Украина | Госстандарт Украины |

3 Постановлением Комитета Российской Федерации по стандартизации, метрологии и сертификации от 29.03.95 № 173

Межгосударственный стандарт ГОСТ 30048—93 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 июля 1995 г.

4 Настоящий стандарт соответствует международному стандарту ИСО 7950—85 в части терминологии (приложение Б)

5 ВВЕДЕН ВПЕРВЫЕ

© ИПК, Издательство стандартов, 1995

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания на территории Российской Федерации без разрешения Госстандарта России

ГОСТ 30048-93

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ Деревообрабатывающее оборудование СТАНКИ ЦЕПНОДОЛБЕЖНЫЕ

Нормы точности

Woodworking equipment Single chain mortising machines.

Standards of accuracy

Дата введения 1995—07—01

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт распространяется на деревообрабатывающие цепнодолбежные станки общего назначения.

Требования настоящего стандарта являются обязательными, за исключением приложений А и Б.

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 2789—73 Шероховатость поверхности. Параметры и характеристики

ГОСТ 6449.1—82 Изделия из древесины и древесных материалов. Поля допусков для линейных размеров и посадки

ГОСТ 25338—91 Оборудование деревообрабатывающее. Испытания на точность и жесткость. Общие требования

3 ГЕОМЕТРИЧЕСКАЯ ТОЧНОСТЬ СТАНКОВ

3.1 Допуск на установку станка по уровню не должен превышать 0,1 мм на длине 1000 мм.

Издание официальное

2-1076

1

3.2 Общие требования к испытаниям станков на точность — по ГОСТ 25338.

3.3 Нормы точности станков не должны превышать значений, указанных в 3.3.1—3.3.11.

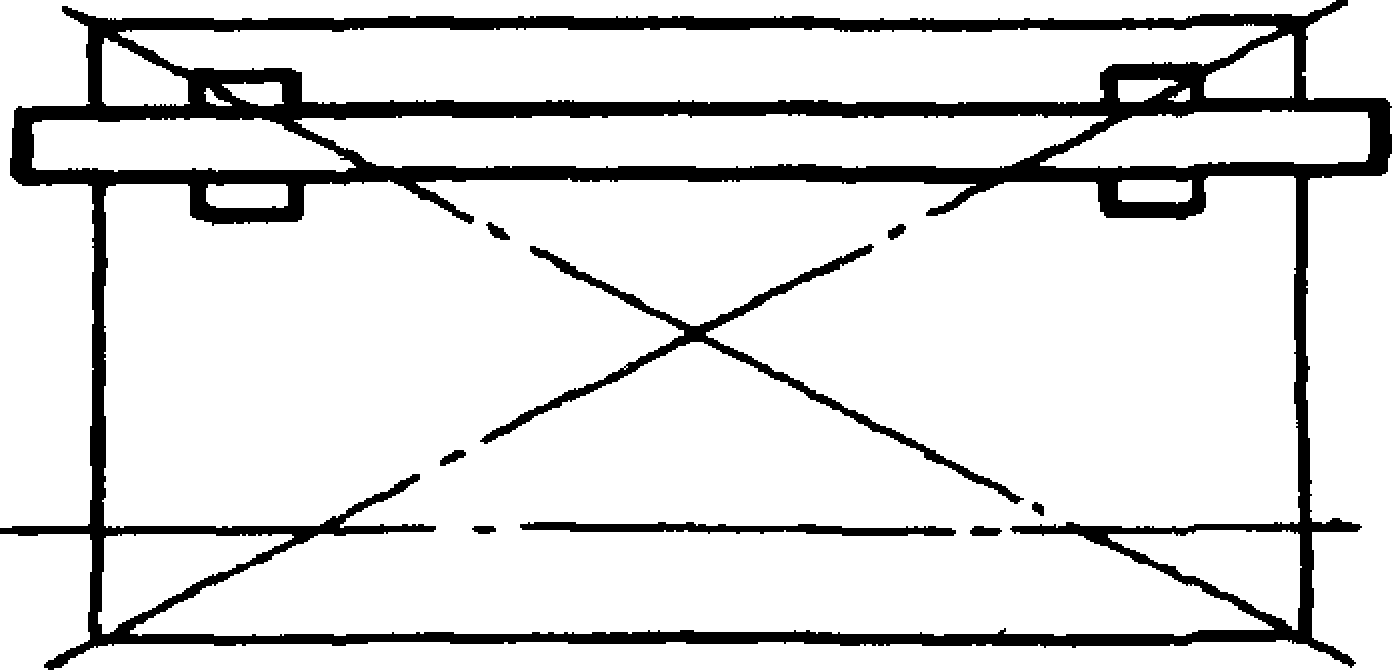

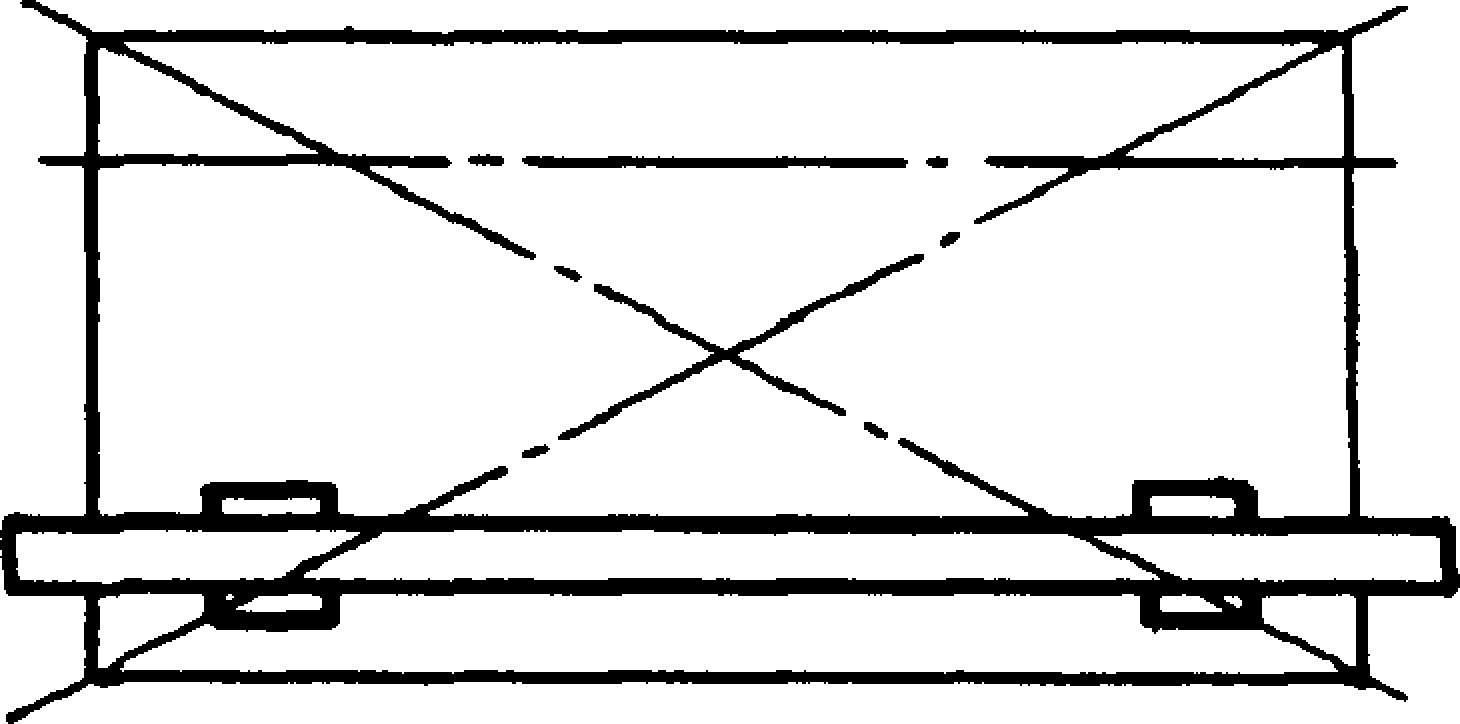

3.3.1 Плоскостность рабочей поверхности базирующей плиты

Рисунок 1

Допуск плоскостности ОД 5 мм на длине 1000 мм (выпуклость не допускается)

Проверку проводят в соответствии со схемой, указанной на рисунке 1.

На рабочей поверхности базирующей плиты 1 и двух опорах 2 (плоскопараллельных концевых мерах длины) одинаковой высоты устанавливают поверочную линейку 3.

Расстояние между линейкой и проверяемой поверхностью измеряют блоком плоскопараллельных концевых мер длины и щупом.

Измерения последовательно проводят в сечениях, указанных на рисунке 1. В каждом сечении определяют наибольшую разность измеренных расстояний.

Отклонение от плоскостности определяют как наибольшее значение результатов измерений.

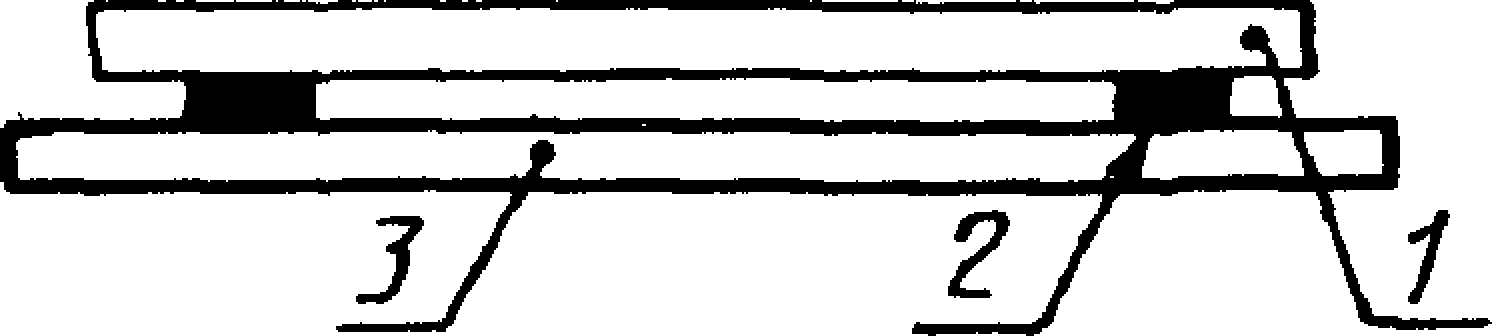

3.3.2 Плоскостность рабочей поверхности упорной плиты

Рисунок 2

Допуск плоскостности 0,15 мм на длине 1000 мм (выпуклость не допускается)

Проверку проводят в соответствии со схемой, указанной на рисунке 2.

На рабочей поверхности упорной плиты 1 и двух опорах 2 (плоскопараллельных концевых мерах длины) одинаковой высоты устанавливают поверочную линейку 3.

Расстояние между линейкой и проверяемой поверхностью измеряют блоком плоскопараллельных концевых мер длины и щупом.

Измерения последовательно проводят в сечениях, указанных на рисунке 2. В каждом сечении определяют наибольшую разность измеренных расстояний.

Отклонение от плоскостности определяют как наибольшее значение результатов измерений.

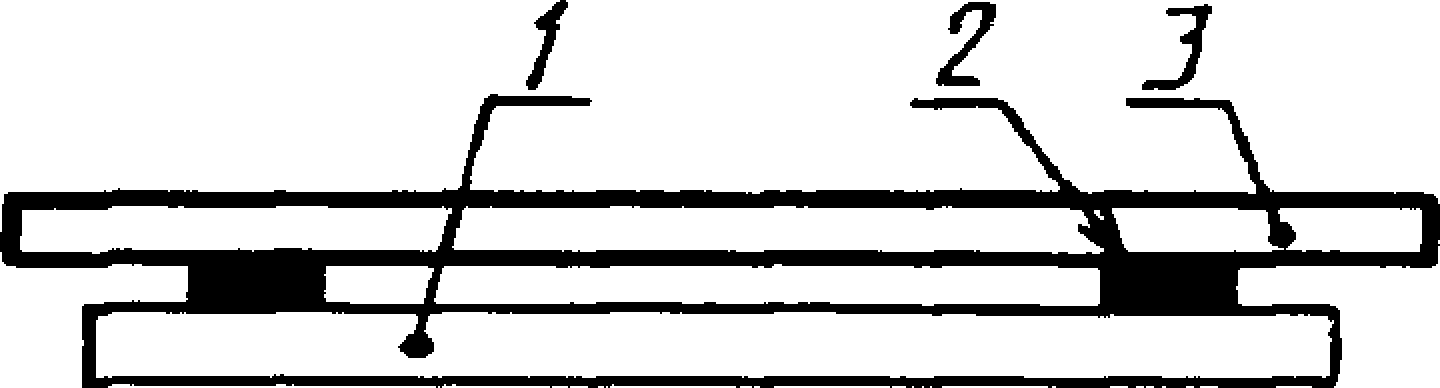

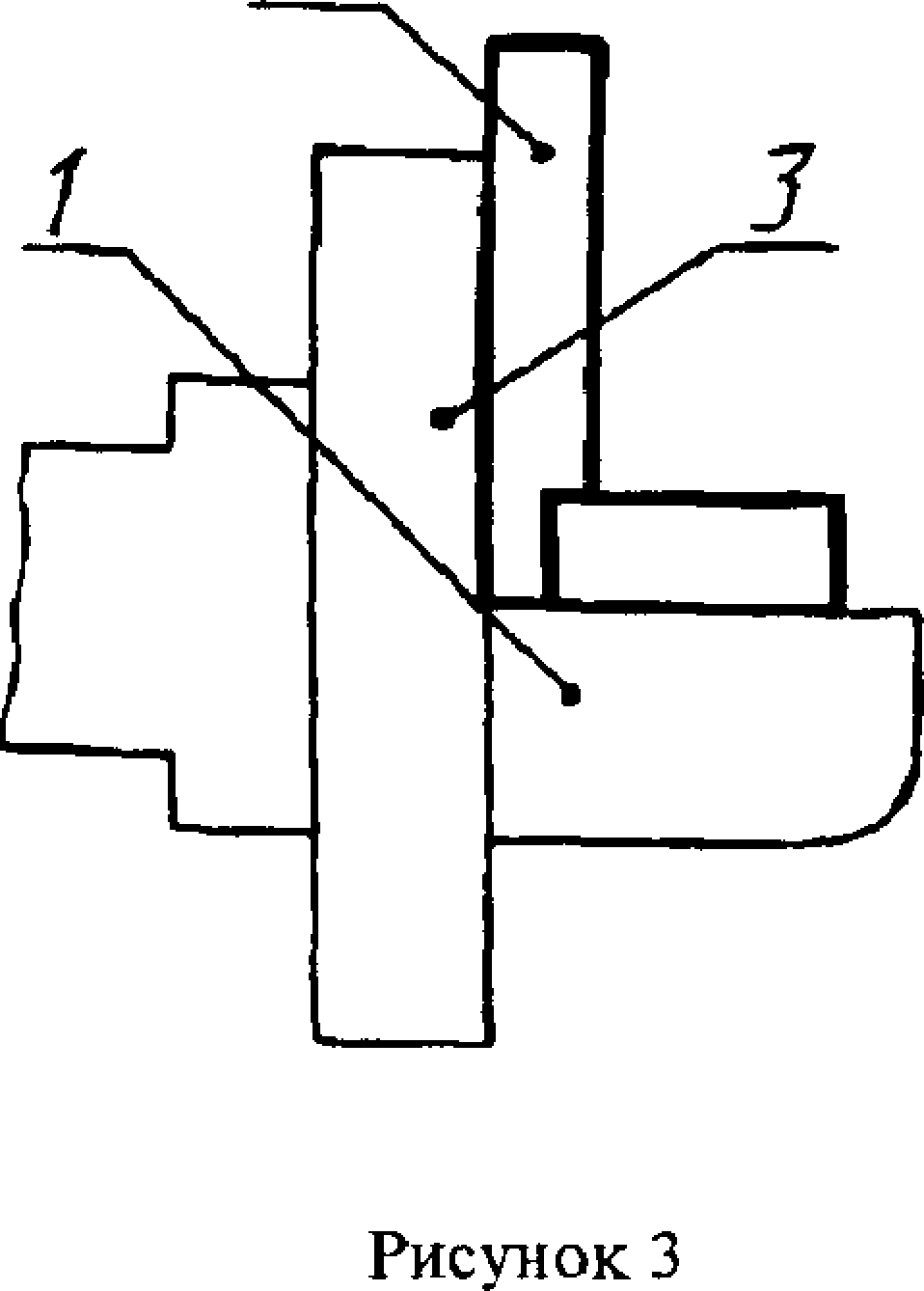

3.3.3 Перпендикулярность рабочей поверхности базирующей плиты к рабочей поверхности упорной плиты

z

Допуск перпендикулярности 0,1 мм на длине 100 мм

Проверку проводят в соответствии со схемой, указанной на рисунке 3.

На рабочей поверхности упорной плиты 1 устанавливают поверочный угольник 2 одной из его рабочих поверхностей так, чтобы другая рабочая поверхность касалась проверяемой поверхности базирующей плиты 3.

Расстояние между проверяемой поверхностью базирующей плиты и рабочей поверхностью поверочного угольника измеряют щупом.

Отклонение от перпендикулярности определяют как наибольшее значение результатов измерений.

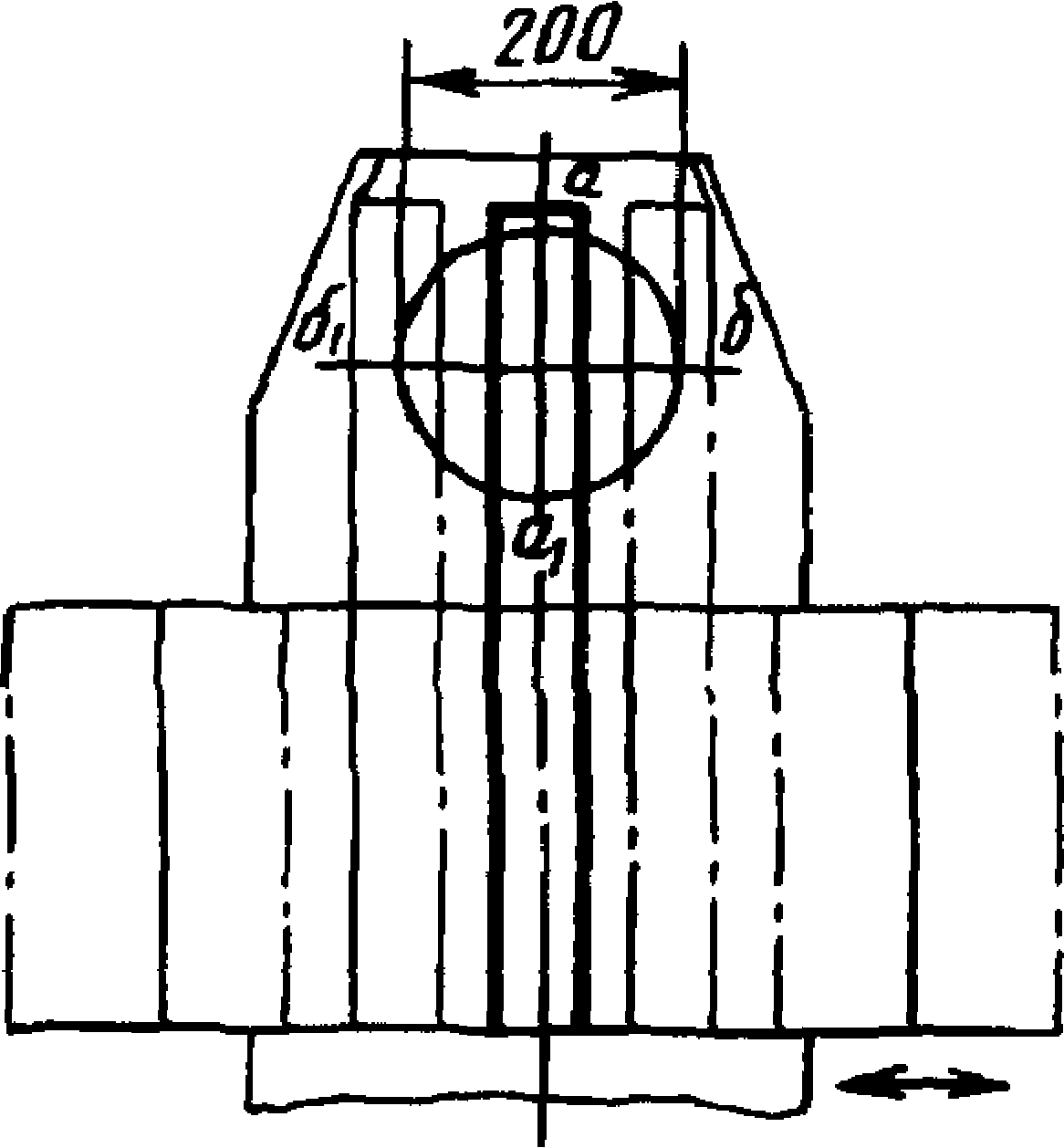

3.3.4 Параллельность рабочей поверхности базирующей плиты направлению ее продольного перемещения

Рисунок 4

Допуск параллельности на длине измерения, мм;

До 200 мм...................0,10

Св. 200 мм до 300 мм...............0,25

Проверку проводят в соответствии со схемой, указанной на рисунке 4.

На рабочей поверхности базирующей плйты 7 параллельно направлению ее продольного перемещения на двух опорах 2 (плоскопараллельных концевых мерах длины) одинаковой высоты устанавливают поверочную линейку 3.

На станине укрепляют стойку с индикатором 4 так, чтобы его измерительный наконечник касался рабочей поверхности поверочной линейки и был перпендикулярен к ней.

Базирующую плиту перемещают на длийУ хода.

Отклонение от параллельности определяют как наибольшую алгебраическую разность показаний индикатора на длине хода.

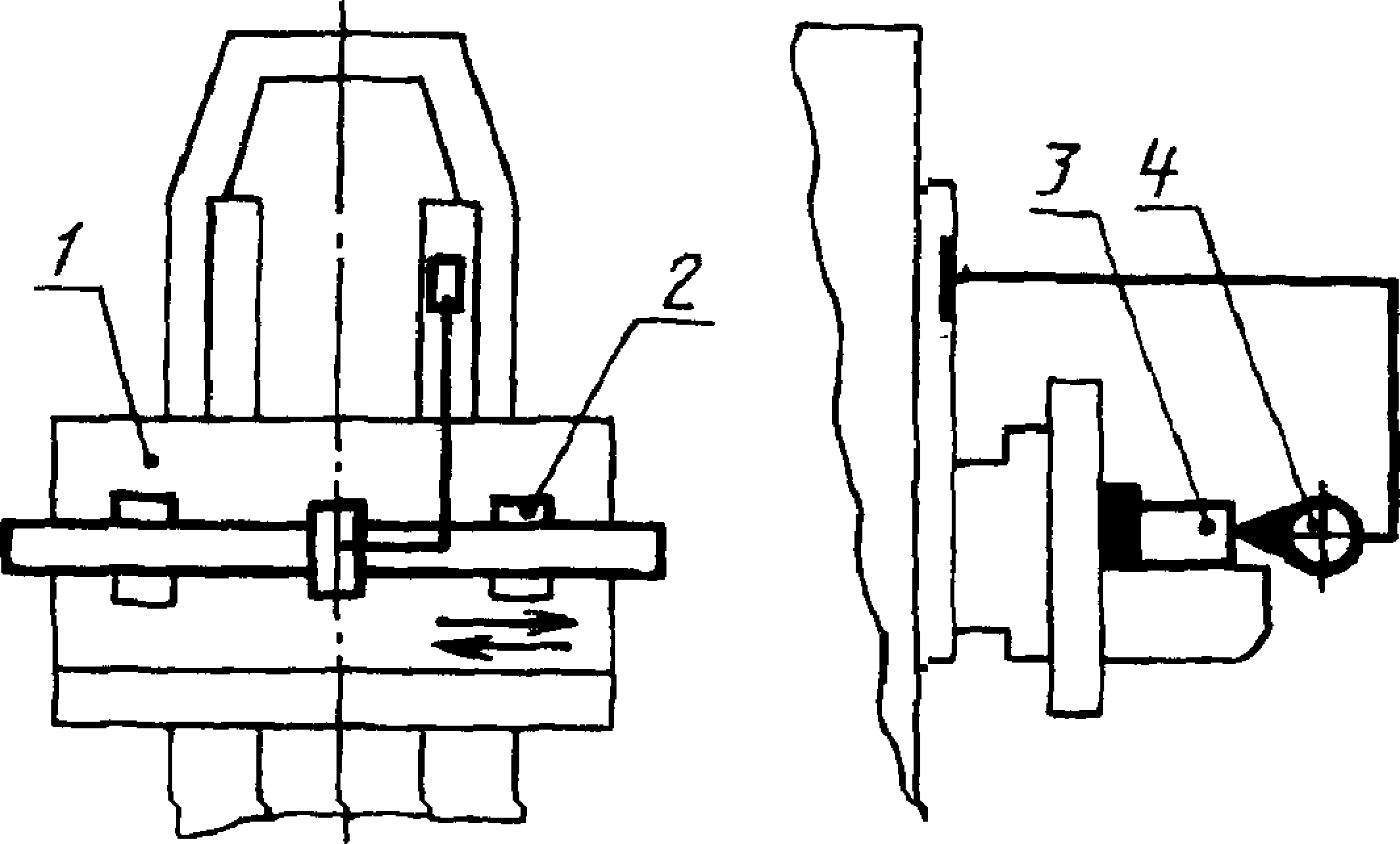

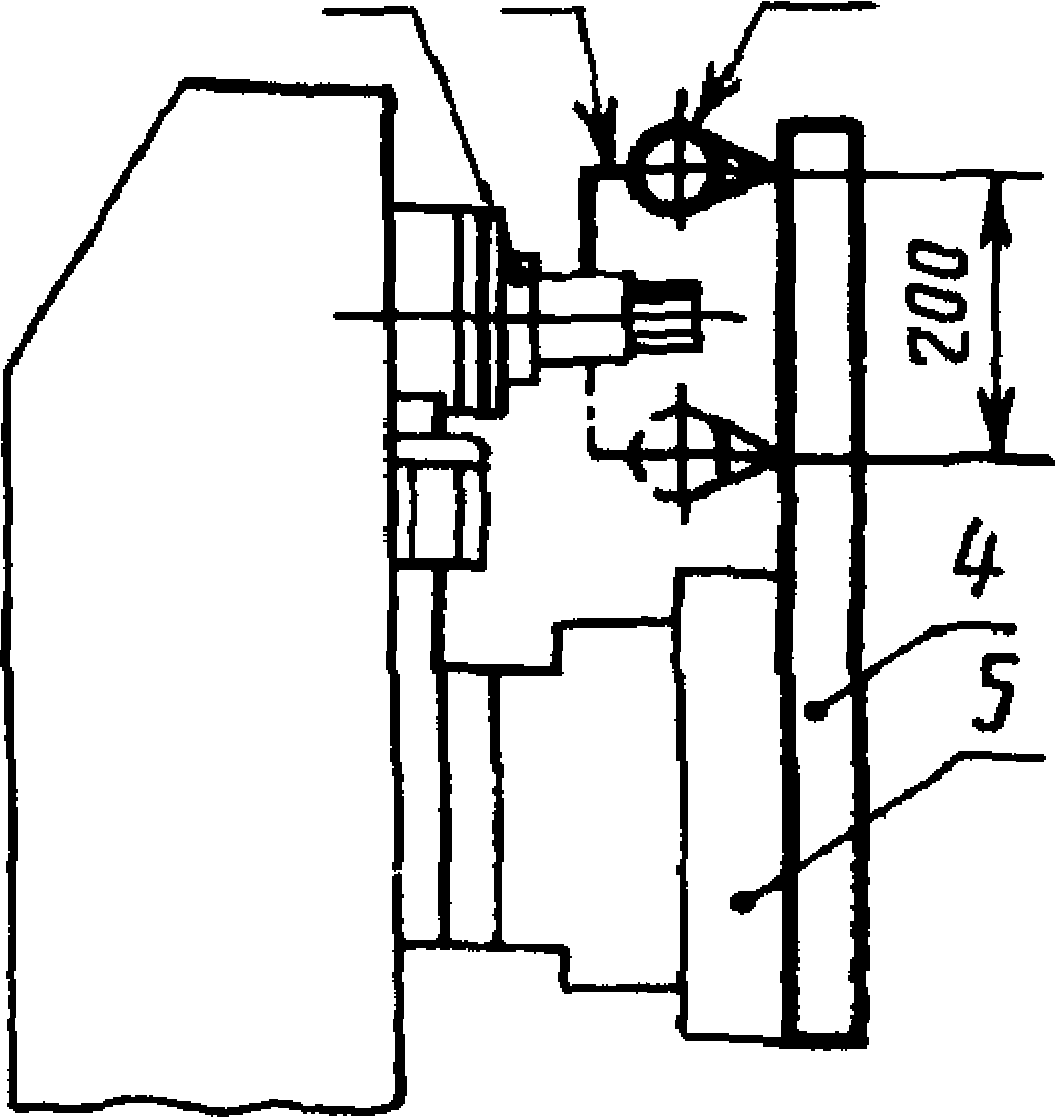

3.3.5 Параллельность направления вертикального перемещения суппорта к рабочей поверхности базирующей плиты

Рисунок 5

Допуск параллельности на длине измерения, мм:

До 200 мм.............0,10

Св. 200 мм до 250 мм.........0,12

Проверку проводят в соответствии со схемой, указанной на рисунке 5.

Горизонтальные салазки суппорта устанавливают в среднее положение и закрепляют.

На суппорте 1 укрепляют стойку с индикатором 2 так, чтобы его измерительный наконечник касался и был перпендикулярен к рабочей поверхности поверочной линейки 3установленной вертикально на базирующей плите.

Суппорт перемещают по направляющим станины на длину хода.

Отклонение от параллельности определяют как наибольшую алгебраическую разность показаний индикатора на длине хода.

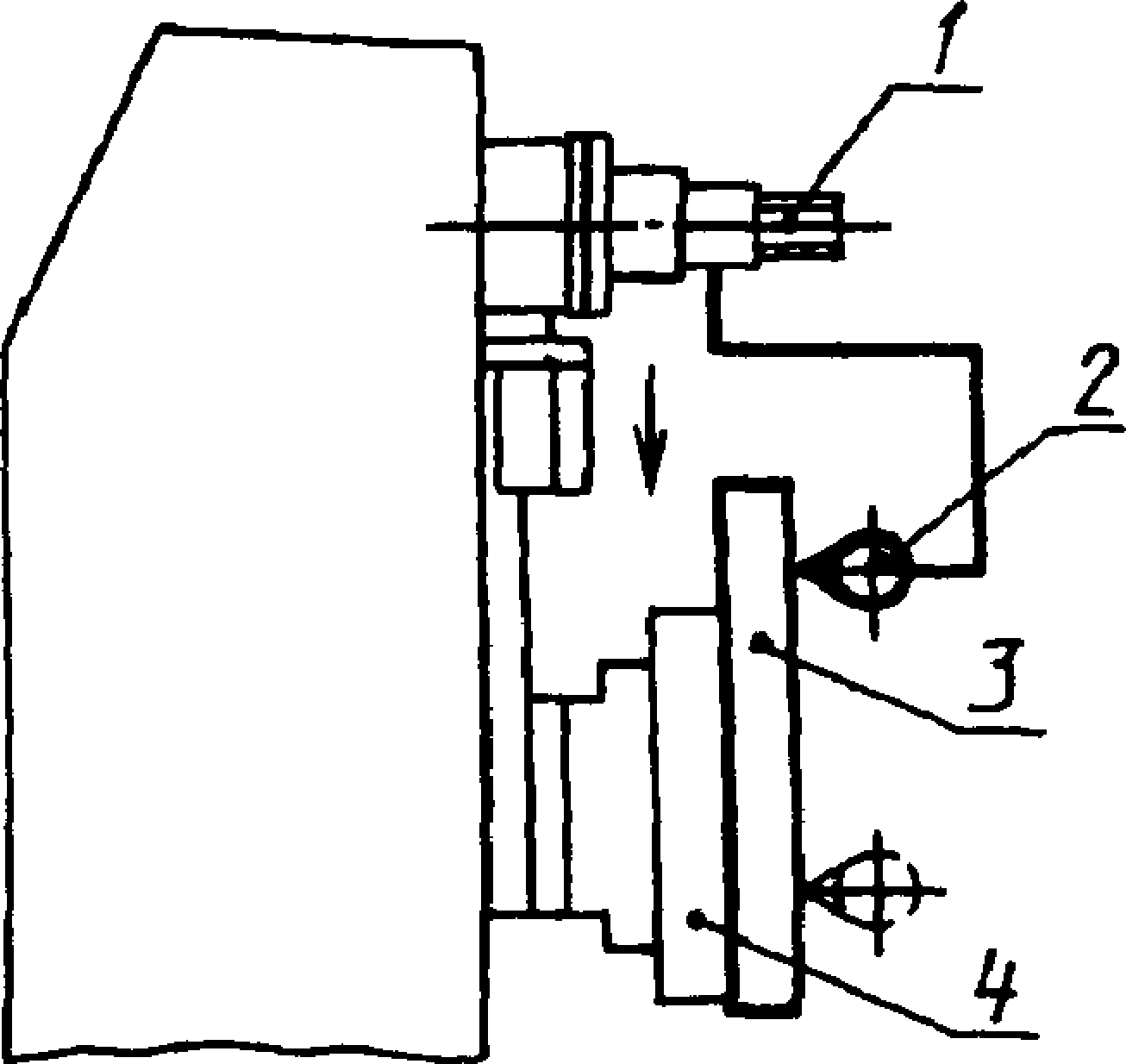

3.3.6 Перпендикулярность оси вращения шпинделя к рабочей поверхности базирующей плиты

1 г з

Рисунок 6

Допуск перпендикулярности 0,1 мм на длине 200 мм

Проверку проводят в соответствии со схемой, указанной на рисунке 6.

Горизонтальные салазки суппорта устанавливают в среднее положение и закрепляют.

На шпинделе 1 укрепляют коленчатую оправку 2 с индикатором 3 так, чтобы его измерительный наконечник касался и был перпендикулярен к рабочей поверхности поверочной линейки 4, установленной вертикально на базирующей плите 5.

После каждого измерения шпиндель / с индикатором 3 поворачивают на 90°, а плиту 5 с линейкой 4 перемещают на 100 мм.

Отклонение от перпендикулярности определяют как наибольшую алгебраическую разность показаний индикатора в двух диаметрально расположенных точках а и аь б и б,.

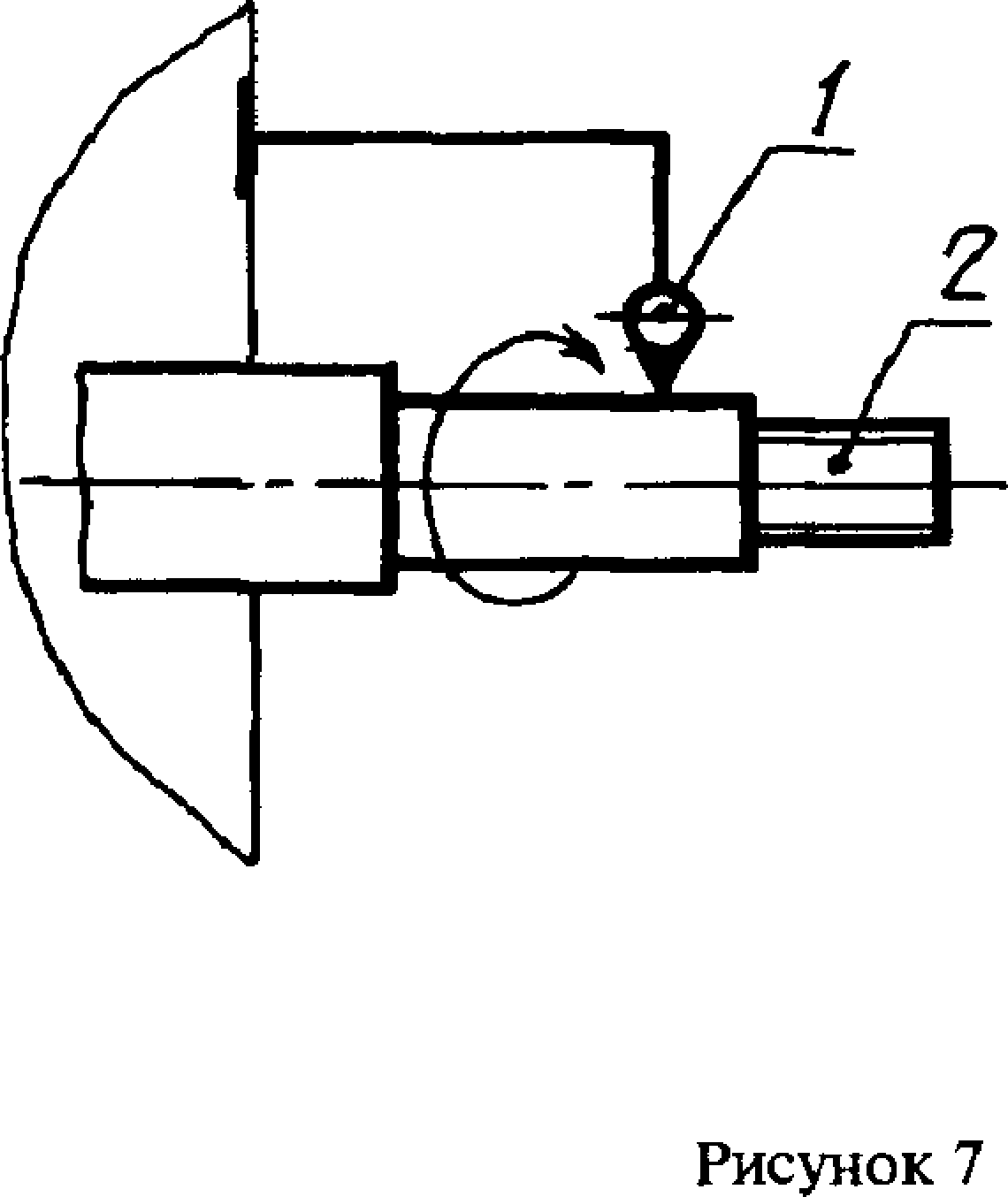

3.3.7 Радиальное биение посадочной шейки шпинделя

Допуск радиального биения 0,04 мм

Проверку проводят в соответствии со схемой, указанной на рисунке 7.

На станине станка укрепляют стойку с индикатором 1 так, чтобы его измерительный наконечник касался посадочной шейки шпинделя 2 и был перпендикулярен к ее образующей.

Шпиндель приводят во вращение.

Радиальное биение определяют как наибольшую алгебраическую разность результатов измерений за один оборот шпинделя.

3.3.8 Перпендикулярность направления вертикального перемещения суппорта к рабочей поверхности упорной плиты

Рисунок 8

Допуск перпендикулярности на длине измерения, мм:

До 200 мм............ОД 0

Св. 200 мм до 250 мм .......0Д2

Проверку проводят в соответствии со схемой, указанной на рисунке 8.

Упорную плиту 1 устанавливают в среднее положение относительно образующей плиты 2 и закрепляют.

На суппорте 3 укрепляют стойку с индикатором 4 так, чтобы его измерительный наконечник касался и был перпендикулярен к рабочей поверхности угольника 5установленного на упорной плите в направлении продольного перемещения базирующей плиты.

Суппорт перемещают по направляющим станины на длину хода.

Отклонение от перпендикулярности определяют как наибольшую алгебраическую разность показаний индикатора на дайне хода.

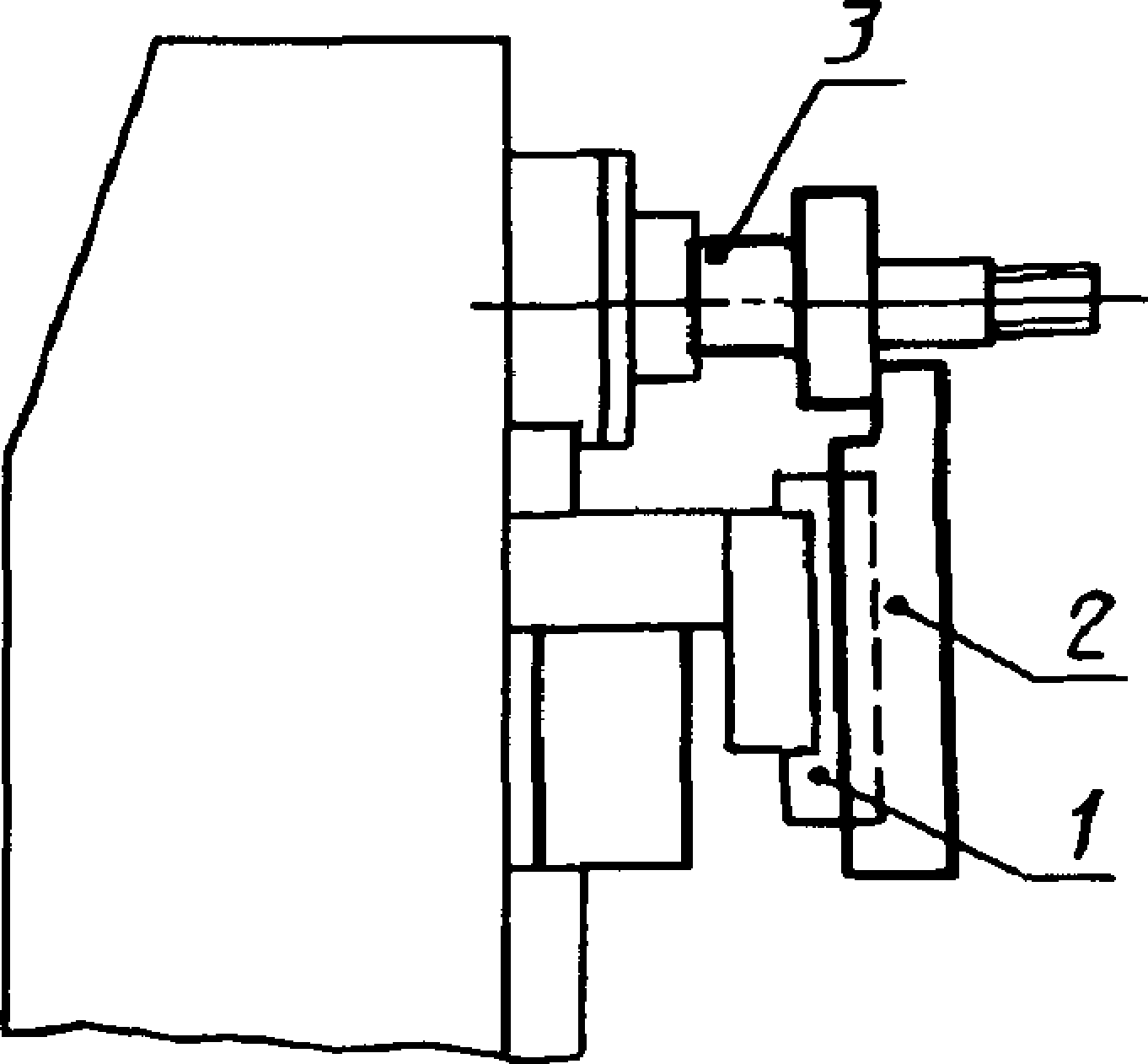

3.3.9 Параллельность боковых и опорных поверхностей ползуна направляющей линейки к направлению вертикального перемещения суппорта

Проверку проводят в соответствии со схемой, указанной на рисунке 9.

К опорным поверхностям ползуна 1 крепят контрольный шаблон 2

На станине станка укрепляют стойку с индикатором 3 так, чтобы его измерительный наконечник касался рабочей поверхности шаблона и был перпендикулярен к ней.

Суппорт перемещают по направляющим станины на длину хода.

Измерение проводят на двух взаимно перпендикулярных поверхностях шаблона в местах, указанных на рисунке 9.

Отклонение от параллельности определяют как наибольшую алгебраическую разность показаний индикатора на длине хода.

Рисунок 9

Допуск параллельности на длине измерения, мм:

До 200 мм

0,10

0,12

Св. 200 мм до 250 мм

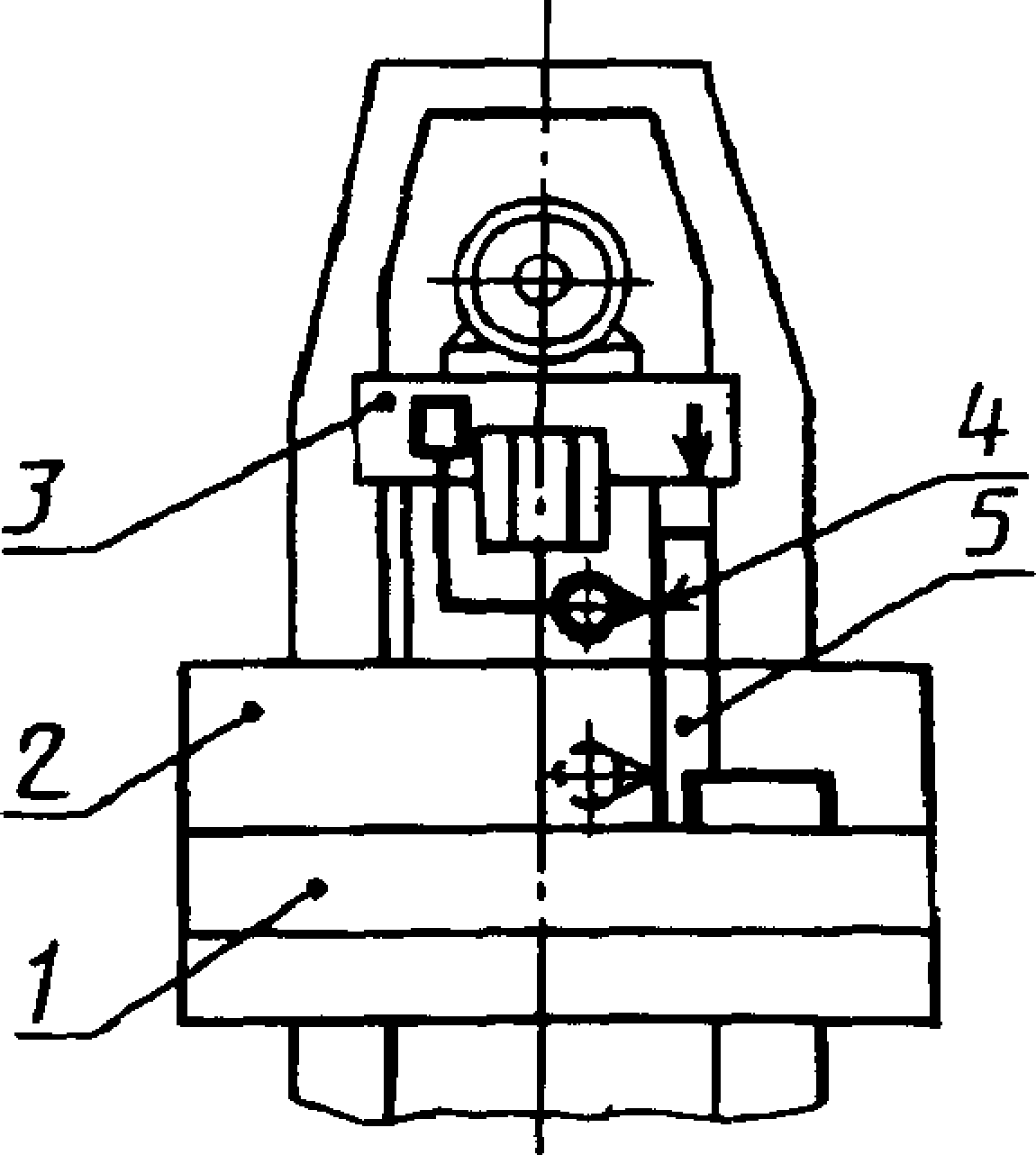

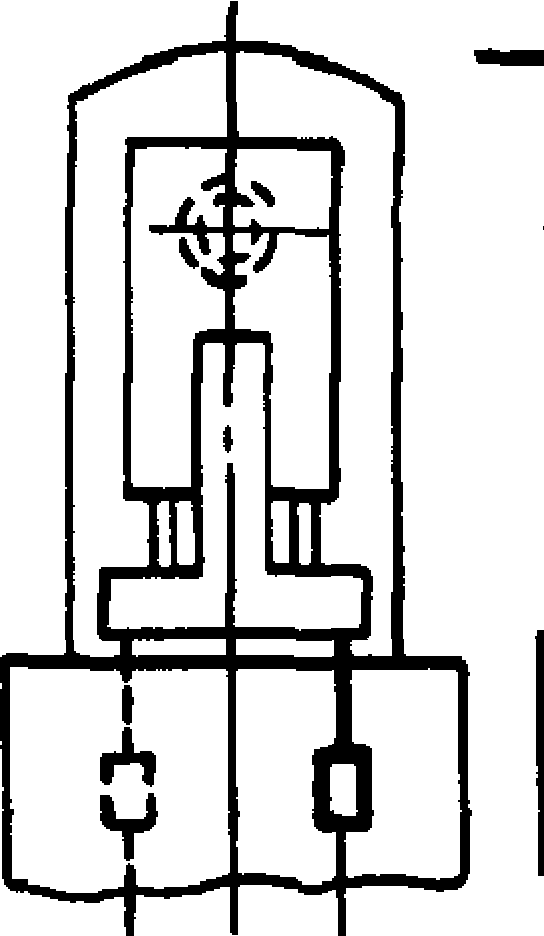

3.3.10 Симметричность расположения боковых и опорных поверхностей ползуна направляющей линейки относительно оси шпинделя

Допуск симметричности 0,1 мм

Проверку проводят в соответствии со схемой, указанной на рисунке 10.

К опорной поверхности ползуна 1 крепят контрольный шаблон 2.

Расстояние между поверочными поверхностями шаблона и образующей посадочной шейки шпинделя 3 измеряют щупом.

Отклонение от симметричности определяют как полуразность измерений.

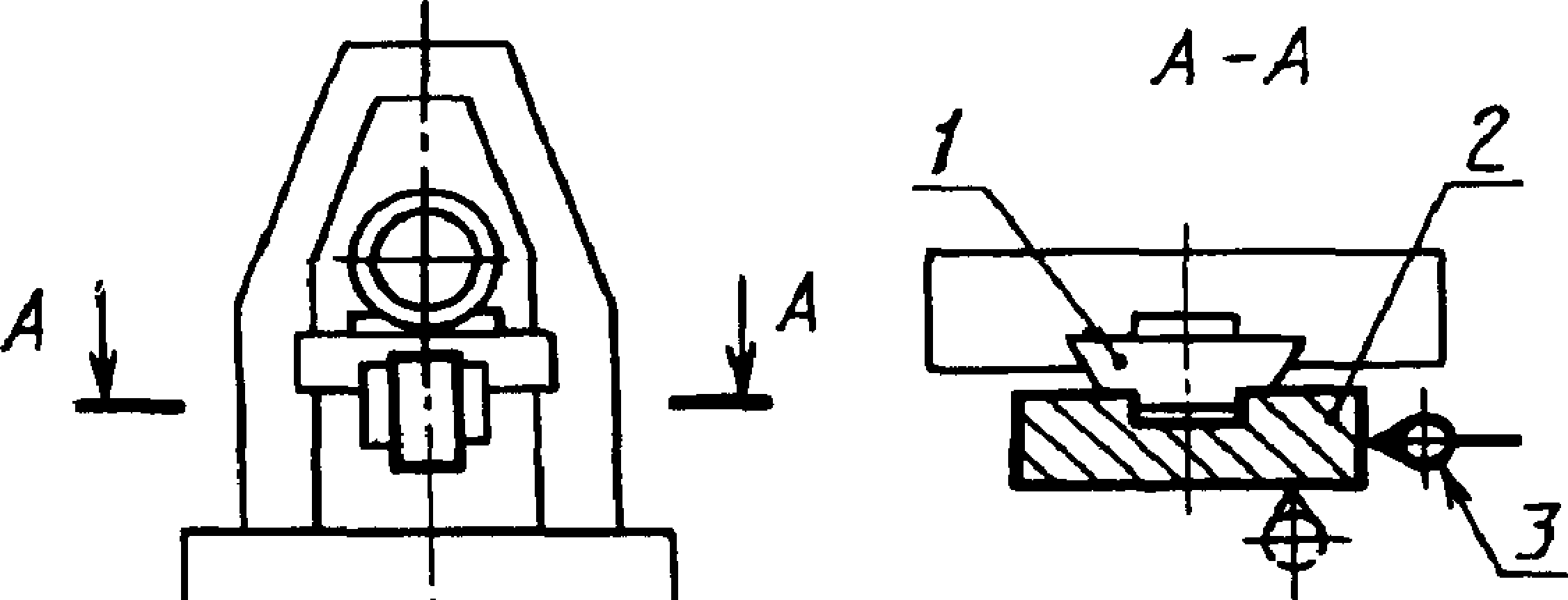

3.3.11 Совпадение торцовой поверхности венца приводной звездочки с боковой поверхностью выступа направляющей линейки

Рисунок 11

Допуск совпадения 0,1 мм

Проверку проводят в соответствии со схемой, указанной на рисунке 11.

К опорным поверхностям ползуна 7 крепят контрольный шаблон 2.

Контрольный диск 3 устанавливают на ось шпинделя на место установки приводной звездочки.

Расстояние между поверочными поверхностями диска и шаблона измеряют щупом.

Отклонение от совпадения определяют как наибольшее значение результатов измерений.

3.3.12. Дополнительная проверка геометрической точности станков, регламентированная международным стандартом ИСО 7959, приведена в приложении А.

4 ТОЧНОСТЬ СТАНКА В РАБОТЕ

4.1 Для проверки точности станка в работе используют заготовки из древесины любой породы абсолютной влажностью не выше 15 %, размерами 600x100x50 мм.

Отклонение от прямолинейности базовых поверхностей заготовки не должно превышать 0,1 мм на длине 1000 мм.

На образце выбирают сквозной паз шириной от 12 до 16 мм длиной 120 мм при скорости подачи суппорта 1 м/мин.

Шероховатость поверхности 7?<:<500 мкм по ГОСТ 2789.

4.2 Равномерность ширины паза и заплечика

Допуск равномерности ширины (ГОСТ 6449Л): для паза — Н15; для заплечика — hi5

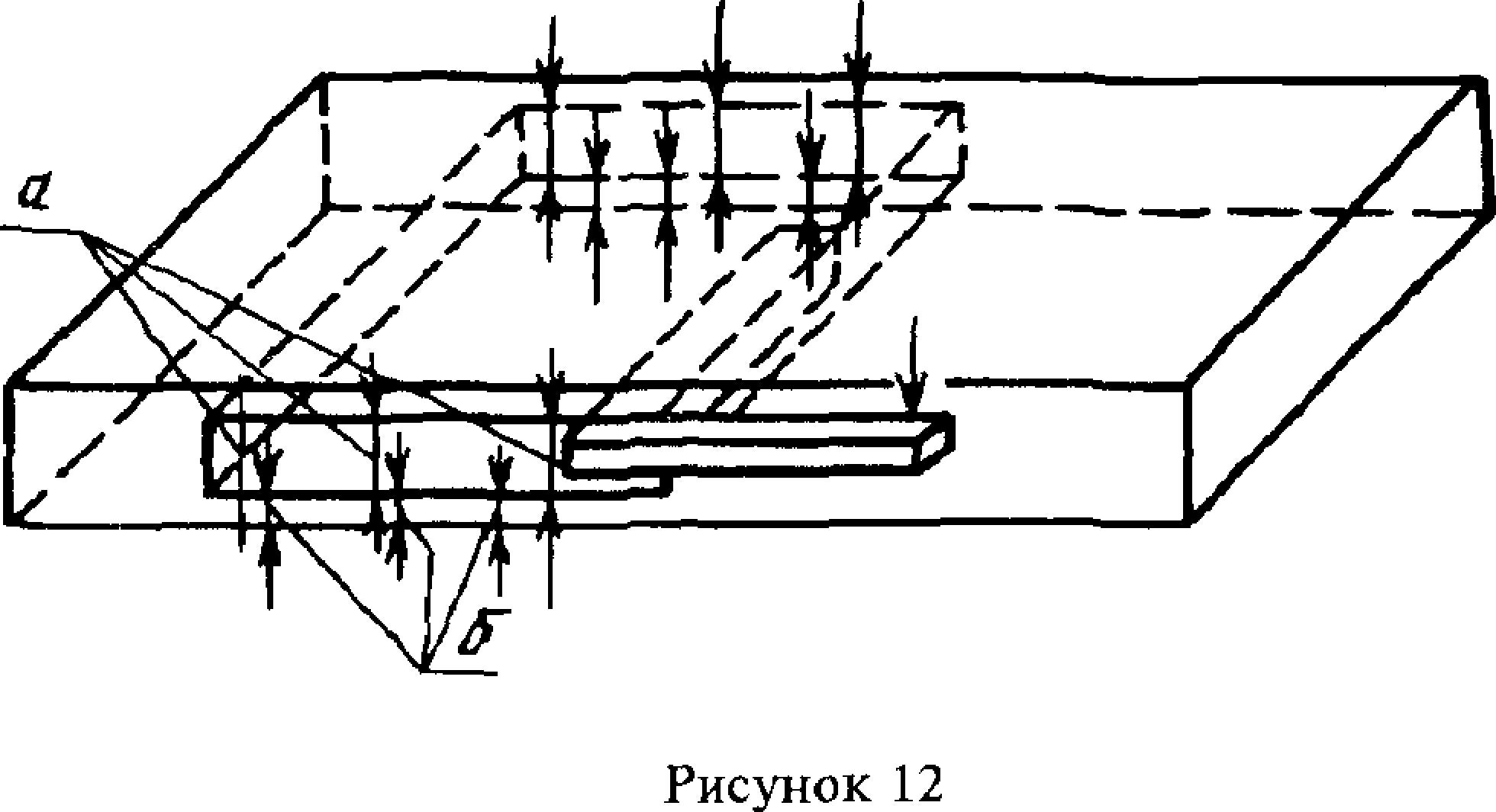

Проверку проводят в соответствии со схемой, указанной на рисунке 12.

Измерения проводят штангенциркулем на длине паза.

Отклонение от равномерности ширины паза и заплечика определяю^ как наибольшую разность результатов измерений.

4.3 Перпендикулярность паза боковой по-верхности заготовки

Допуск перпендикулярности 0,2 мм на длине 100 мм.

Проверку проводят в соответствии со схемой, указанной на рисунке 12.

Отклонение от перпендикулярности определяют как наибольшее значение результатов измерений.

5. Терминология основных узлов и деталей цепнодолбежных станков приведена в приложении Б.

ПРИЛОЖЕНИЕ А (справочное)

ИСО 7950-85 «ДЕРЕВООБРАБАТЫВАЮЩИЕ СТАНКИ. ЦЕПНОДОЛБЕЖНЫЕ СТАНКИ.

ТЕРМИНОЛОГИЯ И УСЛОВИЯ ПРИЕМКИ»

Условия приемки и допускаемые отклонения. Геометрические испытания

Номер

проверки

Схема

G7

Проверка

Допускаемое отклонение, мм

Измерительный

инструмент

Методы испытаний по ИСО 230/1

Параллельность направления горизонтального

0,25

при #=150

тор

и примечания

Индика-

5.41-2.2

перемещения суппорта к рабочей поверхности базирующей плиты

ГОСТ 30048-93

ПРИЛОЖЕНИЕ Б (справочное)

ТЕРМИНОЛОГИЯ (ИСО 7950-85)

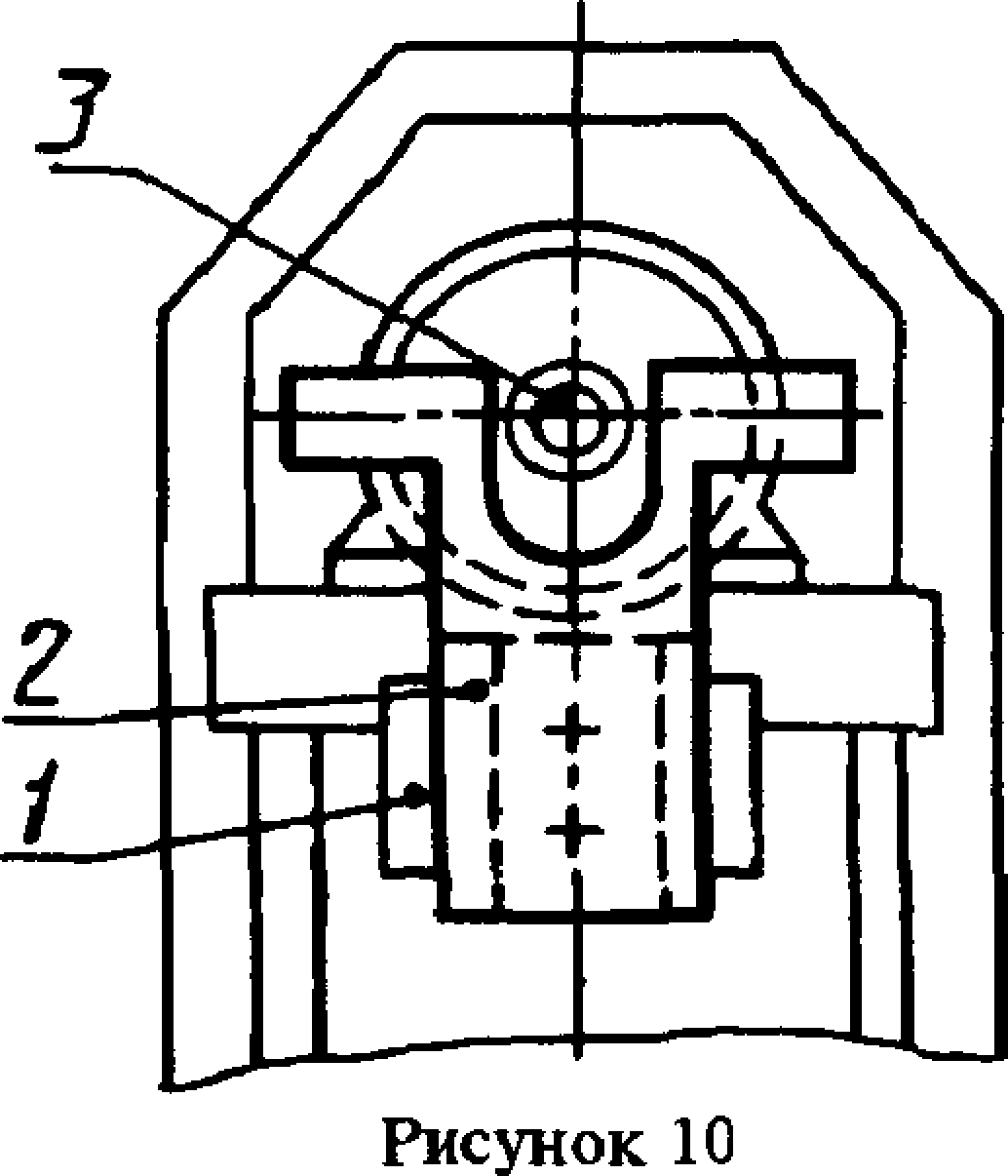

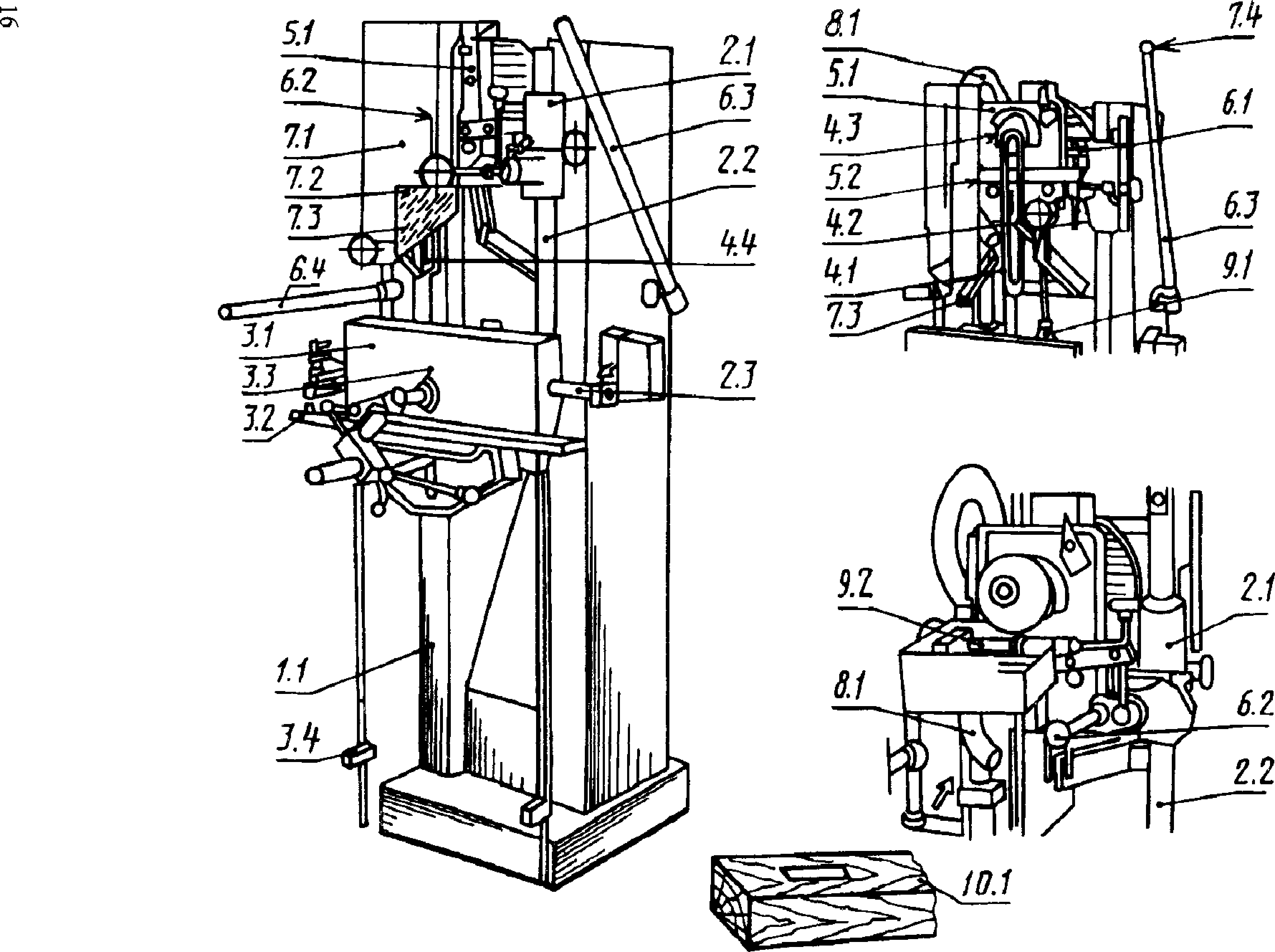

1 Основные узлы и детали цепнодолбежных станков указаны на чертеже под соответствующими номерами.

2 Терминология

1 Основание.

1.1 Станина.

2 Подача заготовки и/или инструмента.

2.1 Ползун цепнодолбежной головки.

2.2 Вертикальная направляющая.

2.3 Направляющая базирующей плиты.

3 Установка, крепление и перемещение заготовки-

3.1 Базирующая плита.

3.2 Упорная плита.

3.3 Прижим

3.4 Упор для двери при выборке отверстия под замок.

4 Держатели инструмента и инструмент.

4.1 Долбежная цепочка.

4.2 Направляющая линейка.

4.3 Приводная звездочка.

4.4 Ролик направляющей линейки.

5 Рабочий орган и привод инструмента.

5.1 Цепнодолбежная головка.

5.2 Держатель направляющей линейки.

6 Управление.

6.1 Регулировка натяжения долбежной цепочки.

6.2 Поперечная регулировка цепнодолбежной головки.

6.3 Рычаг вертикального перемещения цепнодоябеэкной головки.

6.4 Рычаг продольного перемещения базирующей плиты.

7 Предохранительные устройства (примеры).

7.1 Защитный кожух долбежной цепочки.

7.2 Защитный экран.

7.3 Стружколоматель.

7.4 Стопор цепнодолбежной головки.

8.1 Эксгаустер.

9 Запасные части.

9.1 Устройство смазки долбежной цепочки.

9.2 Заточное устройство долбежной цепочки.

10 Примеры работ.

10.1 Выборка гнезда.

Примечание — Чертеж не определяет конструкцию станков.

ГОСТ 30048-93

УДК 674.054:621.912.3:006.354 ОКС 79.120.10 Г52 ОКП 38 3143

Ключевые слова: деревообрабатывающее оборудование, станки цепнодолбежные, геометрическая точность, точность станка в работе, узлы и детали, терминология

Редактор Р. Г. Говердовская Технический редактор В. Н. Прусакова Корректор Н. Л. Шнайдер Оператор А. П. Финогенова

Сдано в набор 24.04.95. Подписано в печать 05.07.95. Уел. печ. л. 1,16. Уел. кр.-отг. 1,16. Уч.-изд. л. 0,83. Тираж 250 экз. С. 2567. Зак. 1076.

ИПК Издательство стандартов, 107076, Москва, Колодезный пер., 14. Набрано в Калужской типографии стандартов на ПЭВМ. Калужская типография стандартов, ул. Московская, 256.

ПЛР Si 040138