ГОСТ Р 59724-2021

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Магистральный трубопроводный транспорт нефти и нефтепродуктов

КОНСТРУКЦИИ РЕМОНТНЫЕ

Общие технические условия

Trunk pipeline transport of oil and oil products. Repair constructions. General specifications

ОКС 91.040

Дата введения 2022-04-01

Предисловие

1 РАЗРАБОТАН Обществом с ограниченной ответственностью "Научно-исследовательский институт трубопроводного транспорта" (ООО "НИИ Транснефть")

2 ВНЕСЕН Подкомитетом ПК 10 "Строительство и капитальный ремонт объектов нефтяной и газовой промышленности" Технического комитета по стандартизации ТК 023 "Нефтяная и газовая промышленность"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 6 октября 2021 г. N 1075-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

1 Область применения

1.1 Настоящий стандарт распространяется на ремонтные конструкции, применяемые при ремонте трубопроводов, расположенных на линейной части магистрального трубопровода для транспортировки нефти и нефтепродуктов, а также технологических трубопроводов, расположенных на площадочных объектах магистрального трубопровода для транспортировки нефти и нефтепродуктов, следующих типов:

- муфты;

- муфты, устанавливаемые по композитно-муфтовой технологии;

- патрубки с усиливающей накладкой;

- муфтовые тройники;

- разрезные тройники.

Примечание - Целесообразность применения ремонтных конструкций по настоящему стандарту для иных трубопроводов определяет эксплуатирующая организация.

1.2 Настоящий стандарт не распространяется на ремонтные конструкции, применяемые при ремонте металлоконструкций резервуаров.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 2.503 Единая система конструкторской документации. Правила внесения изменений

ГОСТ 8.051 (СТ СЭВ 303-76) Государственная система обеспечения единства измерений. Погрешности, допускаемые при измерении линейных размеров до 500 мм

ГОСТ 8.549 (СТ СЭВ 3292-81) Государственная система обеспечения единства измерений. Погрешности, допускаемые при измерении линейных размеров до 500 мм с неуказанными допусками

ГОСТ 9.014 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 12.1.004 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.010 Система стандартов безопасности труда. Взрывобезопасность. Общие требования

ГОСТ 12.2.003 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 12.2.044 Система стандартов безопасности труда. Машины и оборудование для транспортирования нефти. Требования безопасности

ГОСТ 12.2.049 Система стандартов безопасности труда. Оборудование производственное. Общие эргономические требования

ГОСТ 12.3.009 Система стандартов безопасности труда. Работы погрузочно-разгрузочные. Общие требования безопасности

ГОСТ 15.309 Системы разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения

ГОСТ 27.003 Надежность в технике. Состав и общие правила задания требований по надежности

ГОСТ 535 Прокат сортовой и фасонный из стали углеродистой обыкновенного качества. Общие технические условия

ГОСТ 550 Трубы стальные бесшовные для нефтеперерабатывающей и нефтехимической промышленности. Технические условия

ГОСТ 1497 (ИСО 6892-84) Металлы. Методы испытаний на растяжение

ГОСТ 6996 (ИСО 4136-89, ИСО 5173-81, ИСО 5177-81) Сварные соединения. Методы определения механических свойств

ГОСТ 8273 Бумага оберточная. Технические условия

ГОСТ 8732 Трубы стальные бесшовные горячедеформированные. Сортамент

ГОСТ 8733 Трубы стальные бесшовные холоднодеформированные и теплодеформированные. Технические требования

ГОСТ 8734 Трубы стальные бесшовные холоднодеформированные. Сортамент

ГОСТ 9454 Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах

ГОСТ 9569 Бумага парафинированная. Технические условия

ГОСТ 14192 Маркировка грузов

ГОСТ 15150 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 17379 (ИСО 3419-81) Детали трубопроводов бесшовные приварные из углеродистой и низколегированной стали. Заглушки эллиптические. Конструкция

ГОСТ 19281 Прокат повышенной прочности. Общие технические условия

ГОСТ 20295 Трубы стальные сварные для магистральных газонефтепроводов. Технические условия

ГОСТ 21140 Тара. Система размеров

ГОСТ 22727 Прокат листовой. Методы ультразвукового контроля

ГОСТ 23170 Упаковка для изделий машиностроения. Общие требования

ГОСТ 24297 Верификация закупленной продукции. Организация проведения и методы контроля

ГОСТ 30546.1 Общие требования к машинам, приборам и другим техническим изделиям и методы расчета их сложных конструкций в части сейсмостойкости

ГОСТ 30546.2 Испытания на сейсмостойкость машин, приборов и других технических изделий. Общие положения и методы испытаний

ГОСТ 31447 Трубы стальные сварные для магистральных газопроводов, нефтепроводов и нефтепродуктопроводов. Технические условия

ГОСТ 33272 Безопасность машин и оборудования. Порядок установления и продления назначенных ресурса, срока службы и срока хранения. Основные положения

ГОСТ Р 2.610 Единая система конструкторской документации. Правила выполнения эксплуатационных документов

ГОСТ Р 8.568 Государственная система обеспечения единства измерений. Аттестация испытательного оборудования. Основные положения

ГОСТ Р 15.301 Система разработки и постановки продукции на производство. Продукция производственно-технического назначения. Порядок разработки и постановки продукции на производство

ГОСТ Р 27.301 Надежность в технике. Управление надежностью. Техника анализа безотказности. Основные положения

ГОСТ Р 51164 Трубопроводы стальные магистральные. Общие требования к защите от коррозии

ГОСТ Р 51672 Метрологическое обеспечение испытаний продукции для целей подтверждения соответствия. Основные положения

ГОСТ Р 56403 Магистральный трубопроводный транспорт нефти и нефтепродуктов. Трубы стальные сварные. Технические условия

ГОСТ Р 56685 Магистральный трубопроводный транспорт нефти и нефтепродуктов. Детали соединительные диаметром от 530 до 1220 мм. Общие технические условия

ГОСТ Р 57432 Упаковка. Пленки из биоразлагаемого материала. Общие технические условия

ГОСТ Р 58577 Правила установления нормативов допустимых выбросов загрязняющих веществ проектируемыми и действующими хозяйствующими субъектами и методы определения этих нормативов

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 ремонтная конструкция: Конструкция, установленная на трубопроводе, предназначенная для ремонта дефектов с целью восстановления несущей способности участка трубопровода с дефектами до уровня, указанного в проектной документации, на весь период эксплуатации участка трубопровода.

3.2 муфта: Ремонтная сварная конструкция цилиндрической формы, состоящая из отдельных элементов, изготовленных в заводских условиях, предназначенная для ремонта дефектов стенки трубы, дефектов в сварных швах трубы.

Примечания

1 Кроме муфты применяют муфту с галтелью, обжимную муфту.

2 Муфту устанавливают на трубопровод по специальной технологии.

3.3

днище: Соединительная деталь, предназначенная для герметизации открытого конца трубопровода. [ГОСТ Р 56685-2015, пункт 3.1] |

3.4

фланец: Элемент арматуры для соединения с трубопроводом или оборудованием, выполненный в виде плоского кольца с уплотнительной поверхностью и с расположенными отверстиями для крепежных деталей. [ГОСТ 24856-2014, статья 7.36] |

3.5

тройник: Соединительная деталь, предназначенная для ответвления перекачиваемого продукта от основного направления. [ГОСТ Р 56685-2015, пункт 3.20] |

3.6

трубопровод: Совокупность цилиндрических труб, соединительных деталей и установленной на них трубопроводной арматуры. [ГОСТ Р 57512-2017, статья 59] |

3.7

вантуз: Устройство, предназначенное для откачки/закачки/впуска/выпуска в трубопровод продукта при выполнении плановых и аварийных работ. Примечание - Под продуктом понимается нефть, нефтепродукты, вода, воздух, газовоздушная смесь, инертная газовая смесь. [ГОСТ Р 57512-2017, статья 57] |

4 Сокращения

В настоящем стандарте применены следующие сокращения:

КД - конструкторская документация;

ОТК - отдел технического контроля изготовителя/поставщика или любая другая служба, персонал или отдельные специалисты, на которых возлагается контроль готовой продукции;

РК - ремонтная конструкция;

РЭ - руководство по эксплуатации;

ТУ - технические условия.

5 Классификация

Классификация и типы РК приведены в таблице 1.

Таблица 1 - Классификация и типы РК

Классификационный признак | Обозначение | ||||

Способ установки | Конструктивное исполнение | Параметр ремонтируемого участка трубопровода | типа РК | ||

|

| Рабочее давление, МПа, не более | Класс прочности по ГОСТ 20295 |

| |

Композитно- | Муфта | - | 6,3 | До К 60 | П1 |

муфтовая | 10,0 | К 60 | П1ВД | ||

технология | с отверстиями в составной полумуфте | 6,3 | До К 60 | П1В | |

с отверстием в полумуфте | 6,3 | До К 60 | П1П7 | ||

Сварное соединение | Муфта | обжимная с | 6,3 | До К 60 | П2 |

технологическими кольцами | 10,0 | К 60 | П2ВД | ||

с галтелью | 6,3 | До К 60 | П3 | ||

10,0 | К 60 | П3ВД | |||

со штампованной | 6,3 | До К 60 | П4 | ||

галтелью, с технологическими кольцами | 10,0 | К 60 | П4ВД | ||

с галтелью, с технологическими кольцами | 6,3 | До К 60 | П5 | ||

удлиненная с галтелью, с технологическими кольцами | 6,3 | До К 60 | П5У | ||

удлиненная со | 6,3 | До К 60 | П6 | ||

штампованной галтелью, с технологическими кольцами | 10,0 | К 60 | П6ВД | ||

Сварное соединение | Патрубок | с усиливающей накладкой и днищем | 6,3 | До К 60 | П7 |

с усиливающей накладкой, фланцевым кольцом и днищем с фланцем | 6,3 | До К 60 | П7Ф | ||

Тройник муфтовый | сварной с патрубком и днищем | 6,3 | До К 60 | П8 | |

штампосварной с патрубком и днищем | 10,0 | К 60 | П8ВД | ||

штампосварной разрезной с патрубком, фланцем и днищем с фланцем | 10,0 | К 60 | П8ВДФ | ||

Тройник разрезной | сварной с днищем | 6,3 | До К 60 | П9 | |

штампосварной с патрубком и днищем | 10,0 | К 60 | П9ВД | ||

Примечания 1 Полумуфта - элемент РК, представляющий половину полого цилиндра, рассеченного плоскостью, проходящей через его ось. 2 Цилиндрическая сварная обжимная муфта - РК, при установке которой проводят обжатие дефектного участка трубопровода с последующей ее приваркой к трубе. 3 Муфта с галтелью - РК, изготавливаемая в заводских условиях, состоящая из стальной оболочки со специальной полостью, привариваемая на трубопровод и предназначенная для ремонта дефектов поперечных сварных швов. 4 Патрубок - отрезок трубы, входящий в состав РК. | |||||

5.2 Состав и назначение РК приведены в таблице 2.

Таблица 2 - Состав и назначение РК

Обозначение типа | Состав | Назначение |

П1 | Две полумуфты, четыре патрубка-штуцера, восемь | Ремонт дефектов геометрии и |

П1ВД | регулировочных установочных болтов, болты для контрольных отверстий в верхней полумуфте, шунтирующие перемычки, выводные планки, герметик, композитный состав | стенки труб, продольных и кольцевых сварных швов |

П1В | Составная полумуфта с отверстием, полумуфта, четыре патрубка-штуцера, восемь регулировочных установочных болтов, болты для контрольных отверстий в верхней полумуфте, шунтирующие перемычки, подкладные пластины, выводные планки, герметик, композитный состав | Ремонт вантузов, патрубков |

П1П7 | Полумуфта с отверстием, полумуфта, четыре патрубка-штуцера, болты для контрольных отверстий в верхней полумуфте, восемь регулировочных установочных болтов, шунтирующие перемычки, выводные планки, герметик, композитный состав | Ремонт отверстий, патрубков |

П2 | Два центральных полукольца, четыре технологических полукольца, выводные планки, | Ремонт дефектов геометрии и стенки труб |

П2ВД | подкладные пластины | |

П3 | Две полумуфты с галтелью, выводные планки, подкладные пластины | Ремонт дефектов кольцевых сварных швов |

П3ВД | ||

П4 | Центральное полукольцо с галтелью и двумя технологическими отверстиями, центральное | Ремонт дефектов кольцевых сварных швов и чопиков, |

П4ВД | полукольцо, четыре технологических полукольца, металлические пробки, выводные планки, подкладные пластины, антикоррозионная жидкость | примыкающих к кольцевому сварному шву |

П5 | Два центральных полукольца, четыре боковых полукольца, четыре технологических полукольца, | Ремонт дефектов кольцевых сварных швов |

П5У | выводные планки, подкладные пластины | Ремонт дефектов кольцевых сварных швов и дефектов стенки трубы, примыкающих к кольцевому и поперечному сварным швам |

П6 | Центральное полукольцо с галтелью и двумя технологическими отверстиями, центральное | Ремонт гофр |

П6ВД | полукольцо, четыре технологических полукольца, металлические пробки, выводные планки, подкладные пластины, антикоррозийная жидкость | |

П7 | Патрубок, днище, усиливающая накладка | Ремонт патрубков, отверстий и несанкционированных врезок |

П7Ф | Патрубок, фланец с днищем, усиливающая накладка | |

П8 | Полумуфта с отверстием, полумуфта, патрубок, удлинительное кольцо, днище, подкладные пластины, выводные планки | Ремонт вантузов, сигнализаторов пропуска средств очистки и диагностирования, средств отбора давления, патрубков, отверстий и несанкционированных врезок |

П8ВД | Штампованная полумуфта с ответвлением, штампованная полумуфта, патрубок, днище, выводные планки, подкладные пластины | Ремонт сквозных отверстий, вантузов, патрубков |

П8ВДФ | Штампованная полумуфта с ответвлением, штампованная полумуфта, патрубок, фланец, фланцевое днище, герметизирующая пробка, фланцевое уплотнение, выводные планки, подкладные пластины | Ремонт вантузов, патрубков |

П9 | Полумуфта с отверстием и приваренным патрубком, полумуфта, удлинительное кольцо, днище, подкладные пластины, выводные планки | Ремонт патрубков, отверстий и несанкционированных врезок |

П9ВД | Штампованная полумуфта с ответвлением, штампованная полумуфта, патрубок, днище, выводные планки, подкладные пластины | Ремонт отверстий, вантузов, патрубков |

Продольные стыковые сварные швы муфт и кольцевые угловые сварные швы муфт к трубопроводу выполняют на месте проведения ремонтных работ. Все сварные швы выполняют на месте проведения ремонтных работ. | ||

5.3 Примеры конструктивного исполнения РК приведены в приложении А.

5.4 Схема условного обозначения муфты приведена на рисунке 1.

|

Рисунок 1 - Схема условного обозначения муфты

_______________

_______________

5.5 Схема условного обозначения патрубка приведена на рисунке 2.

|

Рисунок 2 - Схема условного обозначения патрубка

_______________

5.6 Схема условного обозначения муфтового тройника приведена на рисунке 3.

|

Рисунок 3 - Схема условного обозначения муфтового тройника

_______________

_______________

5.7 Схема условного обозначения разрезного тройника приведена на рисунке 4.

|

Рисунок 4 - Схема условного обозначения разрезного тройника

_______________

_______________

6 Технические характеристики

6.1 Основные показатели и характеристики

6.1.1 Назначение

6.1.1.1 РК предназначены для установки на трубопровод наружным диаметром от 159 до 1420 мм включительно с целью:

- восстановления несущей способности трубопровода в зоне расположения дефектов до уровня, указанного в проектной документации, с учетом требований действующих нормативных документов;

- ремонта дефектов технологического, механического и коррозионного происхождения, а также отклонений геометрических параметров трубы, сварного шва, качества материала трубы;

- устранения конструктивных элементов, не соответствующих проектной документации (несанкционированные врезки и т.п.).

6.1.1.2 Рабочая среда:

- нефть;

- нефтепродукты.

6.1.1.3 Внешняя окружающая среда - грунт и/или атмосферный воздух с температурой от минус 60°С до плюс 40°С или по требованиям заказчика.

6.1.1.4 Срок эксплуатации РК - до замены отремонтированного участка трубопровода, но не менее 30 лет.

6.1.2 Конструктивные решения

6.1.2.1 Конструкция РК - по требованиям заказчика и настоящему стандарту.

6.1.2.2 В конструкцию РК включают элементы, приведенные в таблицах 1 и 2.

6.1.2.3 Значение рабочего давления - по КД изготовителя в пределах значений, приведенных в таблице 1.

6.1.2.4 Установочные и габаритные размеры РК, разделка кромок под монтажную сварку элементов РК - по КД изготовителя и требованиям заказчика.

6.1.2.5 Допуски на установочные и геометрические размеры - по КД изготовителя.

6.1.2.6 Масса нетто РК - по КД изготовителя.

6.1.2.7 Механические свойства основного металла и сварных соединений - по требованиям заказчика.

6.1.2.8 Другие технические характеристики РК - по КД (в том числе ТУ) изготовителя.

6.1.3 Изготовление

6.1.3.1 РК изготавливают в заводских условиях в соответствии с КД изготовителя. Для подтверждения соответствия готовой продукции изготовленные РК подлежат сертификации в соответствии с [1] и [2].

6.1.3.2 При изготовлении и комплектовании РК применяют:

- прямошовные и бесшовные трубы по ГОСТ 31447, ГОСТ Р 56403, ГОСТ 550, ГОСТ 8732, ГОСТ 8733, ГОСТ 8734;

- прокат повышенной прочности по ГОСТ 19281;

- днища по ГОСТ Р 56685 или заглушки по ГОСТ 17379;

- элементы строповых устройств из проката повышенной прочности по ГОСТ 19281;

- подкладные и выводные пластины из проката по ГОСТ 19281 или ГОСТ 535.

6.1.3.3 Неметаллические элементы РК - в соответствии с КД изготовителя.

6.1.3.4 Сварные соединения - по КД изготовителя и требованиям заказчика.

6.1.3.5 Контроль сварных соединений - по КД изготовителя и требованиям заказчика.

6.1.3.6 Прочностные и пластические свойства металла сварного соединения не ниже, чем у основного металла, обеспечивают за счет применения сварочных материалов и технологий сварки, соответствующих свариваемым материалам.

6.1.3.7 Применяемые технологии сварки, сварочное оборудование и сварочные материалы аттестуют в установленном порядке. Сварочные работы выполняют сварщики, аттестованные в установленном порядке для данного вида сварочных работ.

6.1.3.8 Элементы РК, имеющие механические повреждения, загрязнения и следы коррозии, к сборке не допускаются. Критерии оценки - по требованиям заказчика.

6.1.3.9 Прокат, применяемый при изготовлении РК, подвергают ультразвуковому контролю в соответствии с ГОСТ 22727 или другим видам контроля по согласованию с заказчиком и делают отметку в сертификате качества.

6.1.4 Антикоррозионное покрытие

6.1.4.1 Система антикоррозионного покрытия обеспечивает защиту РК от коррозии при хранении, транспортировании и эксплуатации. Антикоррозионное покрытие наносят на РК или элементы РК, изготовленные из металла.

6.1.4.2 Систему антикоррозионного покрытия и ее номинальную толщину выбирают в зависимости от климатического района, категории размещения РК, коррозионной агрессивности окружающей атмосферы и рабочей среды, а также требований заказчика.

6.1.4.3 Заводское антикоррозионное покрытие на РК наносят в соответствии с ГОСТ Р 51164 и ГОСТ 9.014. Степень очистки поверхности - согласно рекомендациям изготовителя антикоррозионного покрытия.

6.1.5 Надежность

6.1.5.1 По возможности восстановления работоспособного состояния после отказа в процессе эксплуатации РК относят к невосстанавливаемым изделиям в соответствии с ГОСТ 27.003.

6.1.5.2 Номенклатура показателей надежности - по ГОСТ 27.003. Значения показателей надежности в соответствии с ГОСТ 27.003 и требованиями заказчика устанавливают в КД изготовителя.

6.1.5.3 Показатели надежности, в том числе срок службы РК, рассчитывают, обосновывают и оценивают в соответствии с ГОСТ Р 27.301, ГОСТ 33272 на этапе разработки РК, исходя из результатов всех видов испытаний и информации об эксплуатационной надежности РК конкретного изготовителя.

6.1.5.4 Отказы и критерии предельного состояния - в соответствии с КД изготовителя.

6.1.6 Стойкость к внешним воздействиям и живучесть

6.1.6.1 РК сохраняет прочность и герметичность в процессе эксплуатации и после сейсмического воздействия до значения, указанного при заказе.

6.1.6.2 Сейсмостойкость РК - в соответствии с КД изготовителя.

6.1.6.3 Сейсмостойкость подтверждают расчетами по ГОСТ 30546.1. По требованию заказчика дополнительно сейсмостойкость подтверждают испытаниями по ГОСТ 30546.2.

6.1.6.4 Вид климатического исполнения, категория размещения и значения температуры окружающего воздуха - по ГОСТ 15150 и требованиям заказчика.

6.1.7 Эргономика

6.1.7.1 Показатели эргономики РК - по ГОСТ 12.2.049.

6.1.7.2 Конструкция РК обеспечивает монтаж с применением стандартного оборудования, приспособлений, инструмента.

6.2 Сырье, материалы, покупные изделия

6.2.1 Материалы и покупные изделия выбирают в соответствии с настоящим стандартом, другими национальными стандартами Российской Федерации, межгосударственными стандартами, международными стандартами и/или ТУ на материалы и покупные изделия, а также требованиями заказчика.

6.2.2 Качество и технические характеристики всех материалов и покупных изделий, используемых для изготовления РК, при проведении входного контроля по ГОСТ 24297 подтверждают паспортами/ сертификатами соответствия или протоколами/актами лабораторных испытаний, проводимых аккредитованной лабораторией. В паспорте/сертификате соответствия на прокат, применяемый для изготовления элементов РК, должна быть отметка о проведенном контроле на наличие остаточной радиоактивности, являющейся источником физических факторов воздействия на человека, в соответствии с [3].

6.2.3 Материалы и покупные изделия, используемые для изготовления РК, допускаются к сборке при соответствии их качества и технических характеристик, указанным в 6.2.2.

6.2.4 Параметры сейсмостойкости материалов и покупных изделий - в соответствии с КД изготовителя с учетом [4].

6.2.5 Для изготовления РК используют материалы и покупные изделия, стойкие к воздействию рабочей среды и внешней окружающей среды, приведенным в 6.1.1.2 и 6.1.1.3.

6.2.6 Значение эквивалента углерода для элементов РК под приварку - по требованиям заказчика.

6.2.7 Остаточная магнитная индукция на торцах элементов РК - по требованиям заказчика.

6.2.8 Для соединения элементов РК применяют болты, гайки и шайбы - по КД изготовителя и требованиям заказчика.

6.2.9 По согласованию с заказчиком допускается замена материалов на другие материалы, свойства которых не ухудшают качество элементов РК и РК в целом.

6.2.10 Замену материалов и внесение изменений в КД осуществляет изготовитель РК согласно ГОСТ 2.503.

6.3 Комплектность

6.3.1 В комплект поставки РК входят:

- РК;

- комплект сопроводительных документов.

6.3.2 В комплект сопроводительных документов входят:

- паспорт по ГОСТ Р 2.610;

- РЭ, содержащее инструкцию по монтажу, по ГОСТ Р 2.610;

- сборочный чертеж со схемой расположения сварных швов;

- копии паспортов/сертификатов соответствия, в том числе на антикоррозионное покрытие, на русском языке или переведенные на русский язык;

- протокол приемо-сдаточных испытаний по ГОСТ 15.309;

- акт приемо-сдаточных испытаний;

- схема строповки.

6.4 Маркировка

6.4.1 Маркировку РК выполняют в соответствии с ТУ и размещают в месте, доступном для обзора и прочтения. Маркировку наносят способом, обеспечивающим сохранность и четкость надписей в течение всего срока службы РК. Допускается нанесение маркировки в виде штрихового кода.

6.4.2 Маркировка содержит следующие данные:

- наименование и/или товарный знак изготовителя;

- условное обозначение РК;

- заводской номер и дату (месяц и год) изготовления;

- массу нетто РК (элементов РК и в сборе), кг;

- класс прочности металла по ГОСТ 20295 (только для металлических элементов).

Допускается дополнительная маркировка по требованию заказчика.

6.4.3 На каждое грузовое место наносят транспортную маркировку, содержащую основные, дополнительные и информационные надписи, а также манипуляционные знаки в соответствии с ГОСТ 14192.

6.4.4 Транспортную маркировку наносят на ярлыки или непосредственно на тару методами, обеспечивающими четкость и сохранность маркировки.

6.4.5 Ярлыки для нанесения транспортной маркировки - по ГОСТ 14192.

6.5 Упаковка

6.5.1 РК после приемки упаковывают согласно ГОСТ 23170 и КД изготовителя.

6.5.2 Все подвергающиеся коррозии в атмосферных условиях очищенные поверхности РК, не имеющие антикоррозионного покрытия, и крепежные элементы консервируют по ГОСТ 9.014.

6.5.3 Упаковка и консервация обеспечивают сохранность РК при транспортировании и хранении при условиях и в течение сроков, установленных в КД изготовителя. Упаковку и консервацию подвергают контролю с периодичностью, указанной в ТУ.

6.5.4 Варианты временной противокоррозионной защиты - по ГОСТ 9.014 и требованиям заказчика.

6.5.5 Категория упаковки в части воздействия климатических факторов внешней среды - по КД изготовителя в соответствии с ГОСТ 23170.

6.5.6 Крепежные изделия упаковывают в оберточную или парафинированную бумагу по ГОСТ 8273, ГОСТ 9569. Допускается замена упаковочного материала для крепежных изделий на пленку из полимерных материалов по ГОСТ Р 57432.

6.5.7 Сопроводительные документы, входящие в комплект поставки РК, упаковывают по ГОСТ 23170. Места размещения сопроводительных документов - по требованиям заказчика.

6.5.8 Тару изготавливают по КД изготовителя.

6.5.9 Размеры тары - по ГОСТ 21140.

7 Правила безопасности и охрана окружающей среды

7.1 Правила безопасности и охраны окружающей среды при проектировании и изготовлении

7.1.1 Правила безопасности при проектировании и изготовлении - по ГОСТ 12.1.004, ГОСТ 12.1.010, ГОСТ 12.2.003, ГОСТ 12.2.044.

7.1.2 Безопасность обеспечивают:

- подбором материалов элементов РК с учетом параметров и условий эксплуатации;

- проведением расчетов на прочность РК;

- созданием герметичности по отношению к внешней среде.

7.1.3 При изготовлении РК применяют материалы, которые не наносят вред окружающей среде и здоровью человека.

7.1.4 Для упаковки и консервации применяют безопасные для людей и окружающей среды материалы и вещества.

7.2 Правила безопасности и охраны окружающей среды при эксплуатации и утилизации

7.2.1 Требования, обеспечивающие безопасность при эксплуатации, в том числе ремонте, устанавливают в РЭ, в том числе:

- к установке и монтажу;

- к обеспечению снижения нагрузок на трубопровод от веса или от подъемной силы, возникающей при обводнении грунта;

- к входному контролю, эксплуатации, в том числе к ремонту;

- к квалификации персонала для допуска к проведению работ.

7.2.2 Правила безопасности при монтаже и эксплуатация РК - согласно РЭ, ГОСТ 12.1.004, ГОСТ 12.1.010, ГОСТ Р 58577, [3].

7.2.3 При эксплуатации и утилизации РК применяют материалы, которые не наносят вред окружающей среде и здоровью человека.

7.2.4 Отходы, образующиеся при монтаже, эксплуатации, в том числе техническом диагностировании РК, а также РК, отработавшие свой ресурс, передают на утилизацию, обезвреживание или дальнейшее размещение специализированным организациям, имеющим лицензию на осуществление деятельности по сбору, транспортированию, обработке, утилизации, обезвреживанию, размещению отходов в соответствии с законодательством Российской Федерации.

7.2.5 Материалы, применяемые для упаковки, утилизируют в соответствии с законодательством Российской Федерации.

7.2.6 Сбор, размещение, складирование, транспортирование, обезвреживание и утилизацию отходов осуществляют в соответствии с законодательством Российской Федерации. Сбор, транспортирование и накопление отходов осуществляют методами, которые исключают возможность загрязнения окружающей территории, почвы населенных мест и обеспечивают безопасность персонала, занятого на всех этапах работ.

7.3 Правила безопасности и охраны окружающей среды при транспортировании, погрузочно-разгрузочных работах и хранении

7.3.1 Правила безопасности при погрузочно-разгрузочных работах - по ГОСТ 12.3.009.

7.3.2 Строповка - в соответствии со схемой строповки, разработанной изготовителем.

7.3.3 При транспортировании, погрузочно-разгрузочных работах и хранении РК применяют материалы, которые не наносят вред окружающей среде и здоровью человека.

8 Правила приемки

8.1 Общие указания

8.1.1 К изготовлению РК и последующей сборке допускают материалы и элементы, принятые ОТК, качество которых соответствует КД изготовителя, требованиям заказчика.

8.1.2 Приемку РК осуществляют по результатам испытаний. Испытаниям подвергают РК в сборе после завершения цикла проверок разрушающими и неразрушающими методами контроля элементов РК, предусмотренными в КД изготовителя.

8.1.3 Испытания проводят по программе и методике испытаний, согласованной с заказчиком и утвержденной изготовителем РК.

8.1.4 Все виды испытаний, кроме приемо-сдаточных, проводит комиссия, назначенная в соответствии с ГОСТ Р 15.301.

8.1.5 Приемо-сдаточные испытания проводят под контролем ОТК.

8.1.6 По требованию заказчика, если предусмотрено договором, изготовитель проводит приемку, контроль качества и приемо-сдаточные испытания с участием представителя заказчика.

8.1.7 Порядок проведения повторных испытаний и условия окончательного забракования - по ГОСТ 15.309.

8.1.8 Результаты испытаний оформляют по ГОСТ Р 15.301 или ГОСТ 15.309.

8.2 Виды испытаний

8.2.1 Изготовитель проводит следующие виды испытаний:

а) при разработке и постановке на производство РК:

- предварительные;

- приемочные;

- квалификационные;

б) при серийном производстве РК:

- приемо-сдаточные;

- периодические;

- типовые.

8.2.2 Проверяемые параметры и характеристики при различных видах испытаний РК приведены в таблице 3.

Таблица 3 - Проверяемые параметры и характеристики при видах испытаний

Наименование | Вид испытаний | ||||

| Приемоч- ные | Квалифи- кацион- ные | Приемо- сдаточ- ные | Перио- дические | Типо- вые |

Проверка комплектности и содержания сопроводительных документов | + | + | + | - | - |

Проверка габаритных, установочных и геометрических размеров | + | + | + | + | + |

Входной контроль применяемых материалов | + | + | + | + | + |

Визуальный контроль элементов РК и сварных соединений (при наличии) | + | + | + | + | + |

Измерительный контроль элементов РК и сварных соединений (при наличии) | + | + | + | + | + |

Ультразвуковой контроль кромок элементов РК под сварку на отсутствие трещин | + | + | + | + | + |

Проверка механических свойств основного металла и сварных соединений | ± | ± | ± | ± | ± |

Проверка наличия и качества антикоррозионной защиты | + | + | + | + | ± |

Проверка комплектности, маркировки и упаковки | + | + | + | + | - |

Проверка массы нетто | + | + | ± | + | ± |

Примечание - В настоящей таблице применены следующие обозначения: - знак "+" - проверку/контроль/испытания проводят; - знак "-" - проверку/испытания не проводят; - знак "±" - проверку/испытания проводят, если они предусмотрены в КД изготовителя. | |||||

8.2.3 Для подтверждения стабильности изготовления РК периодические испытания проводят не реже 1 раза в 3 года.

8.2.4 При замене материалов, покупных изделий или изменении технологии производства элементов РК проводят типовые испытания в объеме квалификационных испытаний.

8.2.5 По требованию заказчика РК подвергают дополнительным видам испытаний и проверок.

8.3 Средства измерений и испытательное оборудование

8.3.1 Испытания РК проводит изготовитель на специально отведенном и оборудованном участке, оснащенном необходимым испытательным оборудованием и средствами измерений.

8.3.2 Испытательная среда при испытаниях натурных образцов РК - техническая вода.

8.3.3 Метрологическое обеспечение испытаний - по ГОСТ Р 51672.

8.3.4 При проведении испытаний применяют испытательное оборудование, аттестованное в соответствии с ГОСТ Р 8.568.

8.3.5 При испытаниях применяют средства измерений утвержденных типов, сведения о которых внесены в Федеральный информационный фонд по обеспечению единства измерений, имеющие действующие свидетельства о поверке, паспорт/формуляр.

8.3.6 При выборе средств измерений значения допускаемых погрешностей измерений принимают по ГОСТ 8.051 и ГОСТ 8.549.

9 Методы контроля

9.1 Методы контроля - по программам и методикам испытаний, разработанным изготовителем РК и согласованным с заказчиком.

9.2 При контроле элементов РК используют следующие методы неразрушающего контроля:

- визуальный и измерительный контроль;

- капиллярный метод неразрушающего контроля;

- ультразвуковой контроль.

При проведении испытаний материала элементов РК используют методы разрушающего контроля по ГОСТ 6996, ГОСТ 9454, ГОСТ 1497.

9.3 При проведении всех видов испытаний выполняют:

- проверку наличия паспортов/сертификатов соответствия;

- контроль изготовления элементов РК;

- контроль размеров и геометрии элементов РК, включая контроль геометрических параметров разделки кромок под сварку;

- контроль сплошности металла элементов;

- контроль маркировки элементов.

9.4 Проверка механических свойств включает комплекс механических испытаний:

- на статическое растяжение;

- на статический изгиб;

- на ударный изгиб;

- измерение твердости.

9.5 Показатели механических свойств должны быть не ниже значений, указанных в КД изготовителя.

10 Транспортирование и хранение

10.1 РК допускается транспортировать любым видом транспорта в соответствии с правилами перевозки грузов и ТУ на перевозку и крепление грузов, действующими на этом виде транспорта.

10.2 Условия транспортирования и хранения в части воздействия климатических факторов - по ГОСТ 15150 и требованиям заказчика.

10.3 Условия транспортирования в части воздействия механических факторов - по ГОСТ 23170 и требованиям заказчика.

10.4 Погрузку, транспортирование, выгрузку РК проводят, соблюдая меры, обеспечивающие предохранение РК от механических повреждений, попадания влаги и загрязнений, а также обеспечивающие сохранность упаковки и тары.

10.5 Условия хранения обеспечивают сохраняемость геометрических размеров, прочности, герметичности, работоспособности и целостности антикоррозионного покрытия РК, а также упаковки в течение всего срока хранения, установленного в паспорте РК.

10.6 Методы консервации и применяемые для этого материалы обеспечивают возможность расконсервации без разборки РК.

10.7 При хранении свыше срока консервации или обнаружении дефектов временной антикоррозионной защиты при контрольных осмотрах в процессе хранения проводят переконсервацию согласно РЭ с отметкой в паспорте РК.

11 Указания по эксплуатации

11.1 Расконсервацию РК перед монтажом проводят в соответствии с РЭ.

11.2 Монтаж РК проводят в соответствии с РЭ и сборочным чертежом с соблюдением правил безопасности и охраны окружающей среды, установленных в разделе 7 и других нормативных документах в области охраны труда, промышленной, пожарной и экологической безопасности.

11.3 Эксплуатация РК - согласно РЭ.

12 Гарантии изготовителя

12.1 Изготовитель гарантирует соответствие РК настоящему стандарту и ТУ при соблюдении условий транспортирования, хранения, монтажа и эксплуатации.

12.2 Гарантийный срок эксплуатации РК, гарантийный срок хранения и гарантийная наработка - по требованиям заказчика.

12.3 В течение гарантийного срока изготовитель безвозмездно выполняет замену РК, если в процессе эксплуатации будут выявлены дефекты производства.

Приложение А

(справочное)

Примеры конструктивного исполнения ремонтных конструкций

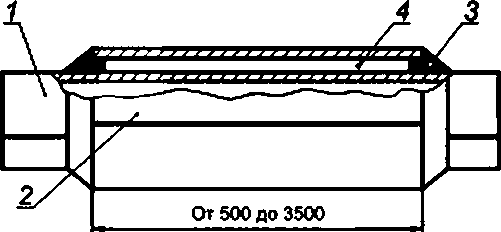

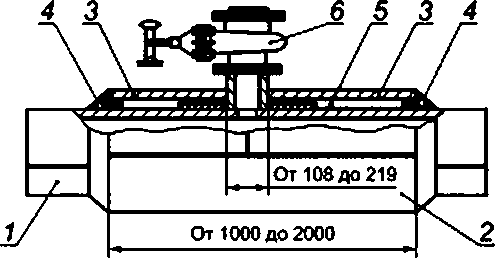

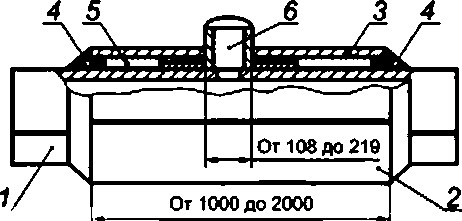

Тип РК | Конструктивное исполнение | |

П1 |  | 1 - трубопровод; 2 - стальная муфта; 3 - герметик; 4 - композитный состав |

П1В |  | 1 - трубопровод; 2 - нижняя полумуфта; 3 - верхняя полумуфта; 4 - герметик; 5 - композитный состав; 6 - ремонтируемый вантуз |

П1П7 |  | 1 - трубопровод; 2 - нижняя полумуфта; 3 - верхняя полумуфта; 4 - герметик; 5 - композитный состав; 6 - ремонтируемый патрубок |

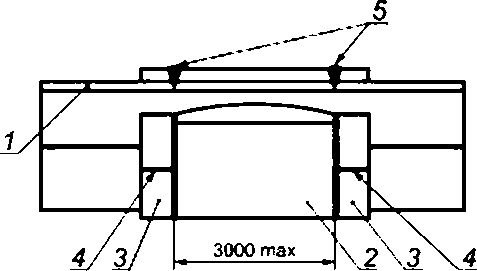

П2 | 1 - трубопровод; 2 - центральное кольцо; 3 - технологические кольца; 4 - продольные стыковые сварные швы; 5 - кольцевые стыковые сварные швы | |

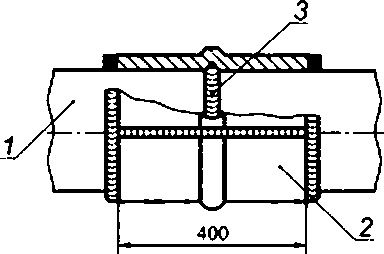

П3 | 1 - трубопровод; 2 - муфта с галтелью; 3 - дефектный кольцевой стыковой сварной шов | |

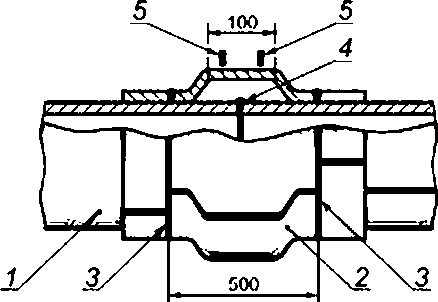

П4 |  | 1 - трубопровод; 2 - центральное кольцо с полостью; 3 - технологические кольца; 4 - дефектный кольцевой стыковой сварной шов; 5 - металлические пробки для герметизации технологических отверстий |

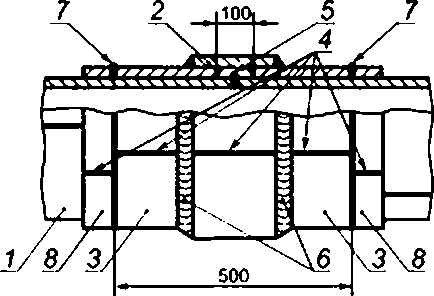

П5 |  | 1 - трубопровод; 2 - центральное кольцо; 3 - боковые кольца; 4 - продольные стыковые сварные швы; 5 - ремонтируемый дефект; 6 - кольцевые угловые сварные швы; 7 - кольцевые стыковые сварные швы; 8 - технологические кольца |

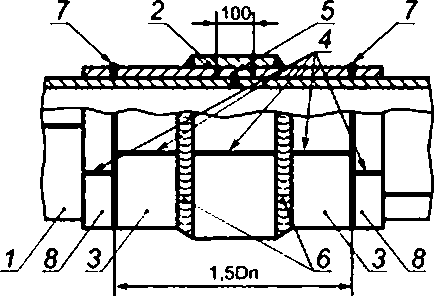

П5У |  | 1 - трубопровод; 2 - центральное кольцо; 3 - боковые кольца; 4 - продольный стыковой сварной шов; 5 - ремонтируемый дефект; 6 - кольцевой угловой сварной шов; 7 - кольцевые стыковые сварные швы; 8 - технологические кольца |

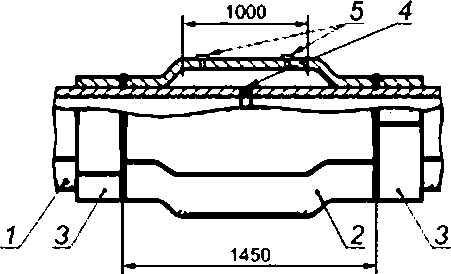

П6 |  | 1 - трубопровод; 2 - центральное кольцо с полостью; 3 - технологические кольца; 4 - дефектный сварной шов; 5 - металлические пробки для герметизации технологических отверстий |

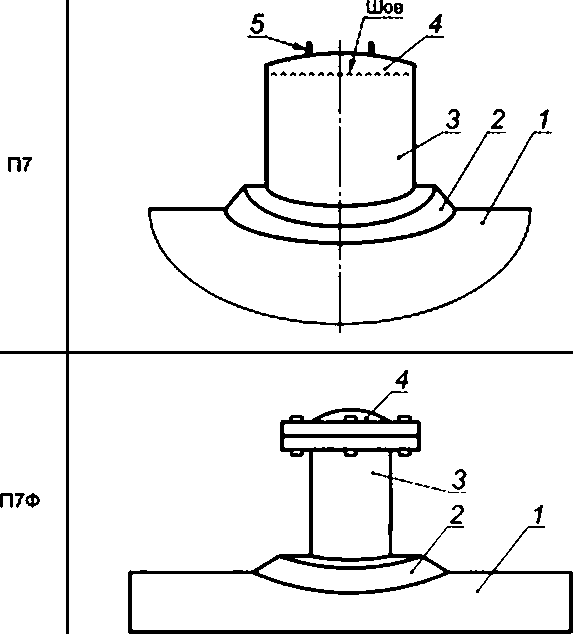

П7 | 1 - трубопровод; 2 - усиливающая накладка; 3 - патрубок; 4 - эллиптическое днище (заглушка); 5 - металлическая пробка для герметизации технологического отверстия | |

П7Ф | 1 - трубопровод; 2 - усиливающая накладка; 3 - патрубок с фланцем; 4 - заглушка с фланцем | |

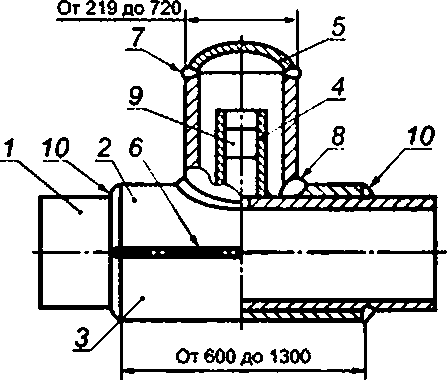

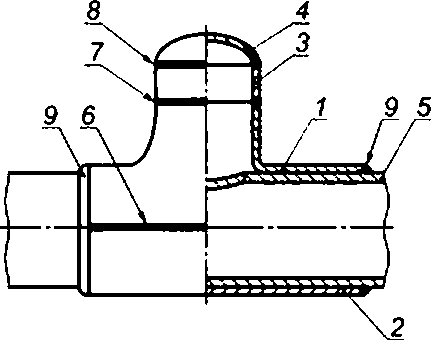

П8 |  | 1 - трубопровод; 2 - верхняя полумуфта; 3 - нижняя полумуфта; 4 - патрубок вантуза; 5 - эллиптическое днище (заглушка); 6 - продольный стыковой сварной шов полумуфты; 7 - кольцевой стыковой сварной шов; 8 - угловой сварной шов; 9 - герметизирующее устройство; 10 - кольцевой угловой сварной шов |

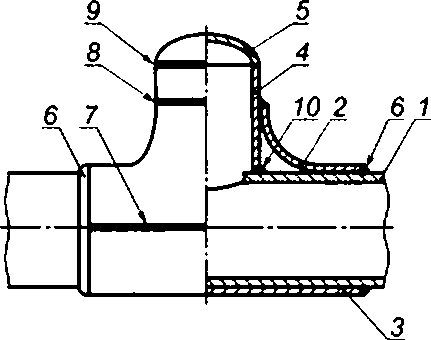

П8ВД |  | 1 - трубопровод; 2 - верхняя полумуфта с ответвлением; 3 - нижняя полумуфта; 4 - патрубок; 5 - эллиптическое днище (заглушка); 6 - кольцевой угловой сварной шов; 7 - продольный стыковой сварной шов; 8 - кольцевой стыковой сварной шов; 9 - кольцевой стыковой сварной шов; 10 - угловой сварной шов |

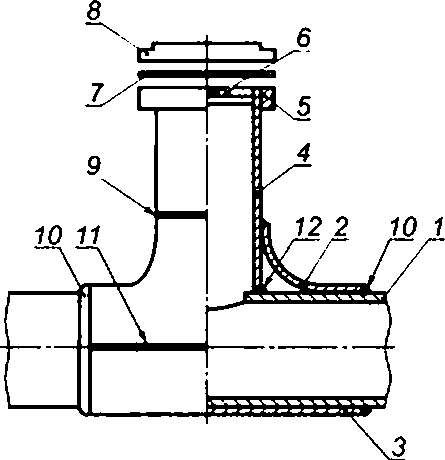

П8ВДФ |  | 1 - трубопровод; 2 - верхняя полумуфта с ответвлением; 3 - нижняя полумуфта; 4 - патрубок; 5 - фланец; 6 - герметизирующая пробка; 7 - фланцевое уплотнение; 8 - фланцевая заглушка; 9 - кольцевой стыковой сварной шов; 10 - кольцевой угловой сварной шов; 11 - продольный стыковой сварной шов; 12 - угловой сварной шов |

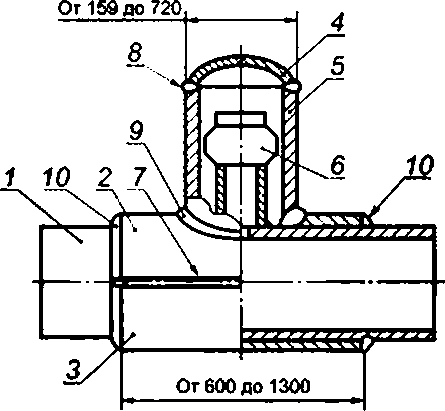

П9 |  | 1 - трубопровод; 2 - верхняя полумуфта; 3 - нижняя полумуфта; 4 - эллиптическое днище (заглушка); 5 - патрубок; 6 - несанкционированная трубопроводная арматура и патрубок; 7 - продольный стыковой сварной шов; 8 - кольцевой стыковой сварной шов; 9 - угловой сварной шов; 10 - кольцевой угловой сварной шов |

П9ВД |  | 1 - верхняя полумуфта; 2 - нижняя полумуфта; 3 - патрубок; 4 - эллиптическое днище (заглушка); 5 - трубопровод; 6 - продольный стыковой сварной шов; 7 - кольцевой стыковой сварной шов; 8 - кольцевой стыковой сварной шов; 9 - кольцевой угловой сварной шов |

Библиография

[1] | Федеральный закон от 27 декабря 2002 г. N 184-ФЗ О техническом регулировании | |

[2] | Технический регламент Таможенного союза ТР ТС 010/2011 | О безопасности машин и оборудования |

[3] | Федеральный закон от 30 марта 1999 г. N 52-ФЗ О санитарно-эпидемиологическом благополучии населения | |

[4] | MSK-64 | Шкала сейсмической интенсивности MSK-1964 |

УДК 621.791:621.643.1/2:006.354 | ОКС 91.040 |

Ключевые слова: ремонтная конструкция, муфта, патрубок, тройник, магистральный трубопровод | |