УДК 667.6:006.354 Группа Т94

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

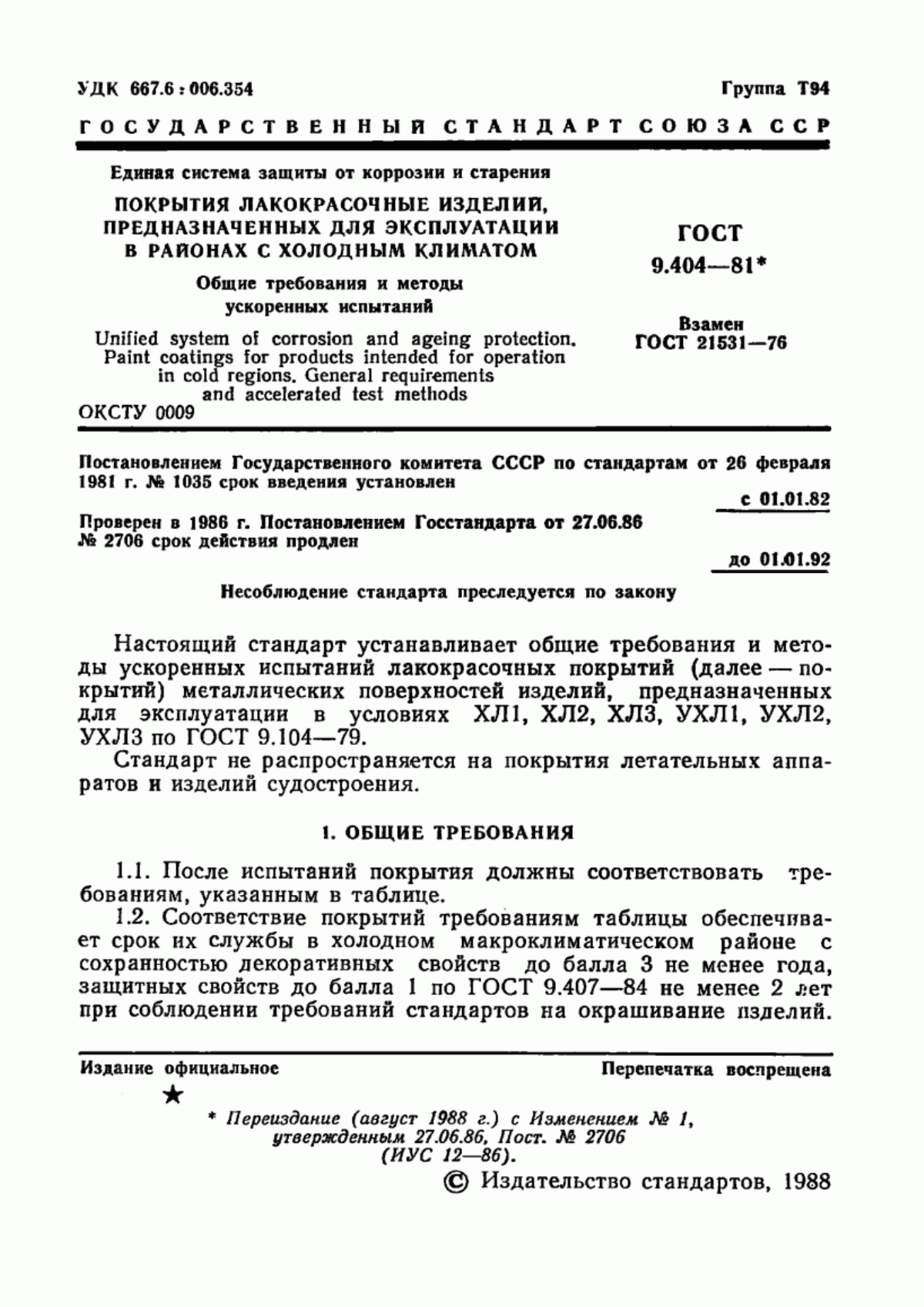

Единая система защиты от коррозии и старения ПОКРЫТИЯ ЛАКОКРАСОЧНЫЕ ИЗДЕЛИЙ, ПРЕДНАЗНАЧЕННЫХ ДЛЯ ЭКСПЛУАТАЦИИ В РАЙОНАХ С ХОЛОДНЫМ КЛИМАТОМ

ГОСТ

9.404—81*

Взамен ГОСТ 21531—76

Общие требования и методы ускоренных испытаний

Unified system of corrosion and ageing protection. Paint coatings for products intended for operation in cola regions. General requirements and accelerated test methods

ОКСТУ 0009

Постановлением Государственного комитета СССР по стандартам от 26 февраля 1981 г. № 1035 срок введения установлен

с 01.01.82 Проверен в 1986 г. Постановлением Госстандарта от 27.06.86 № 2706 срок действия продлен

до 01.01.92

Несоблюдение стандарта преследуется по закону

Настоящий стандарт устанавливает общие требования и методы ускоренных испытаний лакокрасочных покрытий (далее — покрытий) металлических поверхностей изделий, предназначенных для эксплуатации в условиях ХЛ1, ХЛ2, ХЛЗ, УХЛ1, УХЛ2, УХЛЗ по ГОСТ 9.104—79.

Стандарт не распространяется на покрытия летательных аппаратов и изделий судостроения.

1. ОБЩИЕ ТРЕБОВАНИЯ

1.1. После испытаний покрытия должны соответствовать требованиям, указанным в таблице.

1.2. Соответствие покрытий требованиям таблицы обеспечивает срок их службы в холодном макроклиматическом районе с сохранностью декоративных свойств до балла 3 не менее года, защитных свойств до балла 1 по ГОСТ 9.407—84 не менее 2 лет при соблюдении требований стандартов на окрашивание пзделий.

С 2 ГОСТ 9.404—81

1.3. При изменении рецептуры и разработке новых лакокрасочных материалов или изменениях в технологическом процессе получения лакокрасочных покрытий испытания проводят по настоящему стандарту.

Покрытия, полученные на основе новых лакокрасочных материалов, предназначенные для эксплуатации в условиях ХЛ1, УХЛ1, должны подвергаться ускоренным испытаниям по настоящему стандарту и параллельно испытаниям в атмосферных условиях по ГОСТ 6992—68 не менее 1 года.

Периодичность проведения испытаний на соответствие требованиям настоящего стандарта должна устанавливаться в стандартах или технических условиях на лакокрасочные покрытия изделий или лакокрасочные материалы.

1.4. Подготовка поверхности изделий из черных и цветных металлов— по ГОСТ 9.402—80.

1.5. Системы покрытий, число слоев, толщину покрытий устанавливают в стандартах на окрашивание изделий с учетом требований стандартов или технических условий на лакокрасочные материалы.

1.6. Параметры режимов окрашивания изделий должны соответствовать ГОСТ 9.105—80.

1.7. Сушку покрытий проводят в соответствии с требованиями стандартов или технических условий на лакокрасочные материалы или другими методами по режимам, обеспечивающим высыхание покрытия не ниже степени 3 по ГОСТ 19007—73.

Наименование показателя

Балл по ГОСТ 9.407—84. не более

Адгезия по ГОСТ 15140—78. балл, ве более

Метод испытаний

по декоративным СВОЙСТВАМ

по защитным свойствам

Стойкость покрытий к воздействи ю тем пер ату р ы, влажности н солнечного излучения

3

1

3

А

Стойкость покрытий к воздействию температуры и влажности

3

1

3

Б

Стойкость покрытий к смене температуры в сочетании с воздействием воды

3

1

3

В

Стойкость покрытий к воздействию раствора хлористого натрия и обледенению

3

1

3

Г

Примечания: ]. Если покрытия эксплуатируются в условиях ХЛ1„ УХЛ1, их испытывают по методу А; если в условиях ХЛ2, УХЛ2, ХЛЗ, УХЛЗ — по методу Б.

2. Если в процессе эксплуатации покрытия подвергаются воздействию воды или конденсации влаги или транспортируются речным или морским транспортом, на палубе без герметичной упаковки, их дополнительно испытывают по методу В или Г, морским и речным — по методам В и Г,

1.8. Перечни лакокрасочных материалов и допустимые их сочетания приведены в рекомендуемом приложении 1.

Покрытия, полученные на основе лакокрасочных материалов приложения, соответствуют требованиям п. 1.2 при соблюдении технологии окрашивания.

1.9. Последовательность перемещения и продолжительность выдержки образцов при испытаниях приведены в справочном приложении 2.

2. МЕТОДЫ ИСПЫТАНИЙ

2.1. Определение стойкости покрытий к воздействию низкой температуры (предварительные испытания)

2.1.1. Отбор образцов

2.1.1.1. Образцами для испытаний являются пластины размером 150 X 70 мм. Материал для пластин выбирают в соответствии с предполагаемым материалом изделий.

2.1.1.2. Допускается применять образцы из стали марок 08кп и 08пс по ГОСТ 16523—70 или другие материалы в соответствии с требованиями стандартов или технических условий на лакокрасочные материалы, образцы, изготовленные с учетом формы, особенностей и размера изделия (со сварными швами, неразъемными соединениями и другие), а также детали и сборочные единицы.

2.1.1.3. Для проведения испытаний изготовляют по одной и той же технологии не менее трех образцов.

2.1.2. Аппаратура

Камера холода типа ТК.СИ или другая, обеспечивающая температуру минус (60±3)°С.

2.1.3. Подготовка к испытаниям

2.1.3.1. Подготовка поверхности образцов— по ГОСТ 9.402—80.

2.1.3.2. Испытуемый лакокрасочный материал наносят на лицевую сторону пластины.

2.1.3.3. Перед испытаниями образцы с покрытиями естественной сушки выдерживают в течение 7 сут, а покрытия горячей сушки — 1 сут при температуре 15—30°С и относительной влажности воздуха не более 80% без прямого попадания света.

2.1.4. Проведение испытаний

2.1.4.1. Образцы помещают в камеру холода и выдерживают при температуре минус (60±3)°С в течение 2 ч, затем определяют адгезию методом решетчатых надрезов по ГОСТ 15140—78

С. 4 ГОСТ 9.404—81

непосредственно в камере или в течение 20—25 с после извлечения из камеры.

Адгезия покрытия не должна быть более балла 3 но ГОСТ 15140—78.

Покрытия, адгезия которых более балла 3, дальнейшим испытаниям не подвергают.

2.2. Определение стойкости покрытий к воздействию температуры, влажности и солнечного излучения (метод А)

2.2Я. Отбор образцов

2.2.1.1. Отбор образцов для испытаний — по пп. 2.1.1.1 и 2.1.1.2.

2.2.1.2. Для проведения испытаний изготовляют по одной и той же технологии не менее трех образцов и один контрольный.

2.2.1.3. Контрольные образцы хранят без доступа света при температуре 15—30°С и относительной влажности воздуха не более 80% в течение всего срока испытаний.

2.2.2. Аппаратура

Камера влажности типа Г-4 или другая, в которой автоматически поддерживаются температура (40 ±2) °C и относительная влажность воздуха (97±3) %.

Камеры холода, типа ТКСИ или другие, обеспечивающие температуру минус (60±3)°С и минус (30±3)х>С.

Аппарат искусственной погоды типа ИП-1—3 или АИП-К по ГОСТ 23750—79 с электродуговыми, ртутно-кварцевыми или другими излучателями, в которых автоматически поддерживаются в течение заданного времени следующие условия:

температура (60±3)°С;

орошение дистиллированной водой в течение 3 мин через каждые 17 мин;

интегральная поверхностная плотность потока излучения при непрерывном облучении электродуговыми и ртутно-кварцевыми лампами—(420±60) Вт/м2, ксеноновыми лампами—(1125zfc ±150) Вт/м2;

расстояние от образцов до источника излучения в аппарате ИП-1—3 для ртутно-кварцевых ламп—(200±30) мм, для элек-тродуговых ламп— (130±30) мм.

Интегральную поверхностную плотность потока излучения контролируют универсальным пиранометром М-80.

Контроль параметров излучения — по ГОСТ 16948—79.

2.2.3. Подготовка к испытаниям

2.2.3.1. Подготовка поверхности образцов — по п. 2.1.З.1.

2.2.3.2. Испытуемый лакокрасочный материал наносят на лицевую, обратную стороны и кромки пластин. Допускается наносить на обратную сторону и кромки пластин другие лакокрасочные материалы (например, шпатлевку ЭП-0010), которые обеспечивают защиту в течение всего срока испытаний.

2-2.3.3. Продолжительность выдержки образцов перед испытаниями— по п. 2.1.3.3.

2.2.4. Проведение испытаний

2.2.4.1. Образцы помещают в камеру влажности и выдерживают при температуре (40±2)°С и относительной влажности воздуха (97±3) % в течение 2 ч, затем выключают обогрев и выдерживают в течение 2 ч. Из камеры влажности образцы переносят в камеру холода и выдерживают при температуре минус (30± ±3)°С в течение 6 ч. Из камеры холода образцы переносят в аппарат искусственной погоды и выдерживают в течение 5 ч, затем образцы переносят в камеру холода и выдерживают при температуре минус (60±3)сС в течение 3 ч. Образцы извлекают из камеры холода и выдерживают на воздухе при температуре 15—30°С и относительной влажности воздуха не более 80% в течение 6 ч.

Цикл повторяют не менее 15 раз.

2.2.4.2. Продолжительность перерыва между циклами не должна быть более 96 ч, при этом образцы извлекают из аппаратов и хранят как контрольные.

Продолжительность перерыва в испытаниях не включают в учитываемое время испытаний.

2.2.4.3. Продолжительность перемещения образцов из одного аппарата в другой не должна быть более 10 мин.

2.2.4.4. Осмотр образцов при испытаниях проводят через 1, 3, 5, 10, 15 циклов.

2J2.4.5. Оценка внешнего вида покрытий — по ГОСТ 9.407—84.

При оценке не учитывают состояние покрытий на кромках и прилегающих к ним поверхностях на расстоянии 10 мм.

2.2.4.6. Адгезию покрытий после испытаний определяют методом решетчатых надрезов по ГОСТ 15140—78.

2.3. Определение стойкости покрытий к воздействию температуры и влажности (метод Б)

2.3.1. Отбор образцов

2.3.1.1. Отбор образцов — по п. 2.2.1.

2.3.2. Аппаратура

Камера влажности, соответствующая требованиям п. 2,2.2. Камера холода, соответствующая требованиям п. 2.2.2.

Термокамера типа СНОЛ или другая, в которой автоматически поддерживается температура (60±2)°С.

2.3.3. Подготовка к испытаниям

2.3.3.1. Подготовка к испытаниям — по п. 2.2.3.

2.3.4. Проведение испытаний

2.3.4.1. Образцы помещают в камеру влажности и выдерживают при температуре (40±2)°С и относительной влажности воздуха (97±3) % в течение 2 ч, затем выключают обогрев и выдерживают в течение 2 ч. Из камеры влажности образцы переносят в камеру холода и выдерживают при температуре минус (30±3)°С в

С. 6 ГОСТ 9.404—81

течение 6 ч. Из камеры холода образцы переносят в термокамеру и выдерживают при температуре (60±2)°С в течение 5 ч. Из термокамеры образцы переносят в камеру холода и выдерживают при температуре минус (60±3)°С в течение 3 ч. Образцы извлекают из камеры холода и выдерживают на воздухе при температуре 15—30°С и относительной влажности воздуха не более 80% в течение 6 ч.

Цикл повторяют не менее 15 раз.

2.3.4.2. Продолжительность перерыва между циклами и в испытаниях— по п. 2.2.4.2.

2.3.4.3. Продолжительность перемещения образцов из одного аппарата в другой — по п. 2.2.4.3.

2.3.4.4. Осмотр образцов — по п. 2.2.4.4.

2.3.4.5. Оценка внешнего вида покрытий — по п. 2.2.4.5.

2.3.4.6. Определение адгезии — по п. 2.2.4.Б.

2.4. Определение стойкости покрытий к смене температуры в сочетании с воздействием воды (метод В)

2.4.1. Отбор образцов

2.4.1.1. Отбор образцов — по п. 2.2.1.

2.4.2. Аппаратура

Камера холода типа ТКСИ или другая, обеспечивающая температуру минус (15±3)°С.

Емкость с пресной водой.

2.4.3. Подготовка к испытаниям

2.4.3.1. Подготовка к испытаниям — по п. 2.2.3.

2.4.4. Проведение испытаний

2.4.4.1. Образцы помещают вертикально в емкость с пресной водой так, чтобы слой воды над образцами, расстояние между образцами и до стенок емкости было не менее 10 мм, и выдерживают при температуре воды (20±3)°С в течение 16 ч. Образцы во влажном состоянии переносят в камеру холода и выдерживают I ри температуре минус (15±3)°С в течение 8 ч.

Цикл повторяют не менее 10 раз.

В каждой емкости испытывают образцы с одинаковыми покрытиями.

2.4.4.2. Продолжительность перерыва между циклами и в испытаниях — по п. 2.2.4.2.

2.4.4.3. Продолжительность перемещения образцов из одного а"парата в другой — по п. 2.2.4.3.

2.4.4.4. Перед осмотром образцы выдерживают при температуре 15—30°С и относительной влажности воздуха не более 80% в течение 2 ч.

2.4.4.5. Осмотр образцов — по п. 2.2.4.4.

2.4.4.6. Оценка внешнего вида покрытий — по п. 2.2.4.5.

2.4.4.7. Определение адгезии — по п. 2.2.4.6.

2.5. Определение стойкости покрытий к воздействию раствора хлористого натрия и обледенению (метод Г)

2.5.1. Отбор образцов

2.5.1 Л. Отбор образцов — по п. 2.2.L

2.5.2. Аппаратура

2.5.2.1. Аппаратура — по п. 2.4.2,

2.5.3. Подготовка к испытаниям

2.5.3.1. Подготовка к испытаниям — по п. 2.2.3.

2.5.4. Проведение испытаний

2.5.4.1. Образцы помещают вертикально в емкость с 3%-ным раствором хлористого натрия (ГОСТ 4233—77) так, чтобы слой раствора над образцами, расстояние между образцами и до стенок емкости было не менее 10 мм, и выдерживают при температуре раствора (20±3)^С в течение 16 ч. Образцы во влажном состоянии переносят в камеру холода и выдерживают при температуре минус (15zb3)°C в течение 8 ч.

Цикл повторяют не менее 7 раз.

В каждой емкости испытывают образцы с одинаковыми покрытиями.

2.5.4.2. Продолжительность перерыва между циклами и в испытаниях — по п. 2.2.4.2.

2.5.4.3. Продолжительность перемещения образцов из одного аппарата в другой — по п. 2.2.4.3.

2.5.4.4. Перед осмотром образцы выдерживают — по п. 2.4.4,4.

2.5.4.5. Осмотр образцов — по п. 2.2.4.4.

2.5.4.6. Оценка внешнего вида покрытий — по п. 2.2.4.5.

2.5.4.7. Определение адгезии — по п. 2.2.4,6,

Разд. 1—2 (Измененная редакция, Изм. № 1).

3. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

3.1. Изготовление образцов покрытий и их испытания должны проводиться в помещениях, отвечающих требованиям «Инструкции по санитарному содержанию помещений и оборудования производственных предприятий:», утвержденной Главным санитарно-эпидемиологическим управлением Министерства здравоохранения СССР, и «Санитарных правил организации технологических процессов и гигиенических требований к производственному оборудованию:», утвержденных Министерством здравоохранения СССР.

3.2. Все работы по изготовлению образцов покрытий должны проводиться в соответствии с требованиями ГОСТ 12.3.005—85 и «Санитарных правил при окрасочных работах с применением ручных распылителей», утвержденных Министерством здравоохранения СССР.

С. 8 ГОСТ 9.404—81

3.3. Метеорологические условия и содержание вредных веществ в рабочей зоне помещений должны соответствовать ГОСТ 12.1.005—76.

3.4. Требования безопасности при проведении испытаний в аппаратах искусственной погоды должны соответствовать требованиям ГОСТ 9.045—75.

3.5. Пожарная безопасность при проведении испытаний должна соответствовать требованиям ГОСТ 12.1.004—85.

3.6. Электробезопасность должна быть обеспечена в соответствии с действующими правилами технической эксплуатации электроустановок потребителей и правилами техники безопасности при эксплуатации электроустановок потребителей.

ПРИЛОЖЕНИЕ / Рекомендуемое

ПЕРЕЧНИ ЭМАЛЕЙ. ЛАКОВ, КРАСОК, ГРУНТОВОК И ИХ СОЧЕТАЕМОСТЬ Таблица I Перечень эмалей, лаков, красок

Обозначение условий эксплуатации по ГОСТ 9.104—79 и ГОСТ 9.032—74 | |

Марка эмали, лака, краски | |

Алкидноакриловые и полиакриловые | |

Эмали АС-131 | УХЛ1, ХЛ1 |

Эмали АС-182 по ГОСТ 19024—79 | УХЛ1, ХЛ1 |

Эмали АС-554 дневные флуоресцентные | УХЛ1, ХЛ1 |

Эмаль АС-730 | УХЛ1, ХЛ1 |

Эмаль АС-1115 | УХЛ1, ХЛ1 |

Лак АС-528 | УХЛ1, ХЛ1 |

Глифталевые | |

Эмаль ГФ-571 (подкрашь) | — |

Эмаль ГФ-820 | УХЛ1, ХЛ1. Вэосгс . 6/ll20°C |

Кремнийорганнческие | |

Эмаль КО-88 по ГОСТ 23101—78 | УХЛ1, ХЛ1, 8sarc |

Эмаль КО-813 по ГОСТ 11066—74 | УХЛ1, ХЛ1, 8<ооеС |

Эмаль КО-814 по ГОСТ 11066—74 | УХЛ1, ХЛ1, 8зоо°С |

Эмаль КО-811 | УХЛ1, ХЛ1, 8400е с |

Эмаль КО-828 | УХЛ1, ХЛ1, 8400-е |

Эмаль КО-834 | УХЛ1, ХЛ1 |

Мел аминные | |

Эмали МЛ-12 по ГОСТ 9754—76 | УХЛ1, ХЛ1 |

Эмали МЛ-152 по ГОСТ 18099—78 | УХЛ1, ХЛ1 |

Эмали МЛ-165, МЛ-165 ПМ по ГОСТ 12034— | УХЛ1’ ХЛ1 |

77 | |

Эмали МЛ-197 по ГОСТ 23640—79 | УХЛ1, ХЛ1 |

Эмали МЛ-279, МЛ-279 ОП по ГОСТ 5971— | УХЛ1* ХЛ1 |

78 | |

Эмали МЛ-1110 по ГОСТ 20481—80 | УХЛ1, ХЛ1 |

Эмали МЛ-1121 | УХЛ1, ХЛ1 |

Эмали МЛ-1225 | УХЛ1, ХЛ1 |

Эмали МЛ-1156 по ГОСТ 5971—78 | УХЛ1, ХЛ1 |

Эмали МЛ-1196 | УХЛ1, ХЛ1 |

Мочевинные | |

Эмаль МЧ-123 | УХЛ2, ХЛ2 |

Эмали МЧ-145 по ГОСТ 23760—79 | УХЛ1, ХЛ1 |

С 11 ГОСТ 9.404—81

Продолжение табл, I

Обоэначевве условий | |

эксплуатации по | |

Марка эмали, лака, краски | ГОСТ 9.104—79 и |

ГОСТ 9.032—74 | |

Пентафт алевые | |

Эмали ПФ-115 по ГОСТ 6465—76 | УХЛ1, ХЛ1 |

Эмали ПФ-188 по ГОСТ 24784—81 | УХЛ1, ХЛ1 |

Эмаль ПФ-223 | УХЛ2, ХЛ2 |

Эмали ПФ-1126 | УХЛ1, ХЛ1 |

Лак ПФ-170, ПФ-171 по ГОСТ 15907—70 с | УХЛ1, ХЛ1 |

алюминиевой пудрой по ГОСТ 5494—71 | |

Перхлорвиниловые и поливинилхлоридные | |

Эмали ХВ-16, ХВ-16 Р | УХЛ1, ХЛ1, 7/1 |

Эмали ХВ-110 по ГОСТ 18374—79 | УХЛ1, ХЛ1 |

Эмали ХВ-113 по ГОСТ 18374—79 | УХЛ1, ХЛ1 |

Эмали ХВ-124 по ГОСТ 10144—74 | УХЛ1, ХЛ1, 7/1 |

Эмали ХВ-238 | УХЛ2, ХЛ2 |

Эмали ХВ-518 | УХЛ1» ХЛ1, 7/1 |

Эмали ХВ-536 | УХЛ1, ХЛ1 |

Эмали ХВ-714 по ГОСТ 23626—79 | УХЛ1, ХЛ1 |

Эмали ХВ-77 | УХЛ1. ХЛ1, 7/1 |

Эмали ХВ-785 по ГОСТ 7313—75 | УХЛ1, ХЛ1. 7/1 |

Эмали ХВ-1100 по ГОСТ 6993—79 | УХЛ1, ХЛ1 |

Поливинилацетальцые | |

Эмаль ВЛ-515 | УХЛ2, ХЛ2 |

Полиэфирные | |

Эмали В-ПЭ-1179 | УХЛ1, ХЛ1 |

Полиуретановые | |

Эмали УРФ-1128 | УХЛ1, ХЛ1 |

Эмали УР-1161 | УХЛ1, ХЛ1 |

Лак УР-231 | УХЛ2, ХЛ2 |

Сополимеровинилхлоркдные | |

Эмали ХС-119 по ГОСТ 21824—76 | УХЛ1, ХЛ1, 7/1 |

Эмали ХС-710 по ГОСТ 9355—81 | УХЛ1, ХЛ1. 7/1 |

Эмали ХС-759 по ГОСТ 23494—79 | УХЛ2, ХЛ2, 7/1 |

Эмали ХС-1107 | УХЛ1, ХЛ1 |

Эмаль ХС-1168 | УХЛ1' ХЛ1 |

Эмаль ХС-5146 | УХЛ1, ХЛ1 |

Фенольные | |

Эмаль В-ФЛ-1199 | УХЛ2, ХЛ2 |

Фторопластовые | |

Эмаль ФП-545 | УХЛ1, ХЛ1 |

Эпоксидные | |

Эмали ЭП-51 по ГОСТ 9640—85 | УХЛ2, ХЛ2 |

Эмали ЭП-140 по ГОСТ 24709—81 | УХЛ2, ХЛ2, 7/1 |

Продолжение табл. I

Марка эмали, лака, краски | Обозначение условия эксплуатации по ГОСТ 9.101—79 и ГОСТ 9.032—74 |

Эмаль ЭП-422 М | УХЛ2, ХЛ2 |

Эмали ЭП-525 по ГОСТ 22438—85 | УХЛ2, ХЛ2, 7/1 |

Эмали ЭП-525 П | УХЛ2, ХЛ2 |

Эмали ЭП-773 по ГОСТ 23143—83 | УХЛ2, ХЛ2, 7/1 |

Эмали ЭП-1223 | УХЛ2, ХЛ2 |

Эмали ЭП-2114 | УХЛ2, ХЛ2 |

Эмали В-ЭП-2100 | УХЛ2, ХЛ2 |

Лак ЭП-730 по ГОСТ 20824—81 | УХЛ2, ХЛ2, 7/1 |

Эпоксидные | |

Краска П-ЭП-534 | УХЛ2, ХЛ2 |

Эпоксиэфирные | |

Эмали ЭФ-1118 ПГ | УХЛ2, ХЛ2 |

Эмали ЭФ-1118 ПМ | УХЛ2, ХЛ2 |

Эмали ЭФ-1118 М по ГОСТ 5971—78 | УХЛ2, ХЛ2 |

Этрифталевыс | |

Эмали ЭТ-199 | УХЛ1, ХЛ1 |

Примечания:

1. Лакокрасочные материалы, рекомендуемые для условий эксплуатации УХЛ1 и ХЛ1» могут применяться в условиях УХЛ2, УХЛЗ, ХЛ2, ХЛЗ; рекомендуемые для условий УХЛ2, ХЛ2 — в условиях УХЛЗ, ХЛЗ.

2. Эмаль ГФ-571 применяют в качестве промежуточного слоя под мел-аминные эмали при окрашивании автомобилей.

Таблица 2 Перечень эмалей и лаков, применяемых для металлов без предварительного грунтования

Марка эмали, лака | Применяемость эмалей, лаков для металлов | |

сталь, чугун | алюминий и его сплавы | |

Эмаль ГФ-820 | ||

Эмаль КО-88 | ||

Эмаль КО-828 | 4- | - |

Эмаль МЛ-1196 | ||

Эмаль МЧ-123 | + | |

Эмаль ВЛ-515 | .+ | + |

Эмаль В-ФЛ-1199 | + | |

Эмаль ЭП-773 |

С. 12 ГОСТ 9.404—81

Продолжение табл. 2

Марка эмали, лака | Применяемость эмалей, лаков для ыеталлеа | |

сталь, чугун | алюминий и его сплавы | |

Эмаль ЭП-1223 | + | |

Эмаль В-ЭП-2100 | 4- | |

Эмаль П-ЭП-534 | 4- | |

Лак ПФ-170, ПФ-171 с алюминиевой пудрой | + | + |

Лак ЭП-730 | 4- | + |

Лак УР-231 | + | + |

Примечания:

1. Знак < + > означает допустимость применения, знак <—»—недопустимость или отсутствие необходимых данных.

2. Перед применением лаков ПФ-170 и ПФ-171 в них добавляют алюминиевую пудру в количестве 10—15% от массы лака.

3. При окрашивании без предварительного грунтования оцинкованной стали» стали с кадмиевым покрытием применяют лак ЭП-730 или лак УР-231; меди, магния и их сплавов — лак ЭП-730.

Таблица 3

Перечень грунтовок, применяемых для металлов

Марка грунтовки | Применяемость грунтовки для металлов | ||||

сталь, чугун | алюминий и его сплавы | медь и ее сплавы | магний и его сплавы | •таль •цинкованная | |

ГФ-017 | + | ||||

ГФ-018 | + | — | |||

В-КФ-093 | + | — | |||

ВКЧ-0207 | + | 4- | |||

КО-052 | 4- | - | |||

В-МЛ-0143 по ГОСТ 24595— | + | 4- | |||

81 | |||||

В-МА-0220 | 4- | _ | __ | ||

ПФ-033 | 4- | _ | _ | ||

АК-070 по ГОСТ 25718—83 | 4- | 4- | X | 4- | 4- |

ВЛ-02 по ГОСТ 12707—77 | 4- | 4- | 4- | 4- | + |

ВЛ-02 по ГОСТ 12707—77 | 4- | 4- | 4- | 4- | 4- |

с алюминиевой пудрой по | |||||

ГОСТ 5494—71 | |||||

ВЛ-023 по ГОСТ 12707—77 | 4- | — | —. | —■ | — |

с алюминиевой пудрой по | |||||

ГОСТ 5494—71 |

Продолжение табл. 3

Марка грунтовки | Применяемость грунтовки для металлов | ||||

сталь, чугун | алюминий и его сплавы | медь и ее сплавы | магний н его сплавы | сталь оцинкованная | |

ПЛ-0213 | + | ||||

ХС-010 по ГОСТ 9355—81 | + | — | — | — | — |

ХС-059 по ГОСТ 23494—79 | + | — | — | — | — |

ХС-068 | 4- | — | — | — | — |

ФЛ-ОЗЖ по ГОСТ 9109—81 | 4- | 4- | 4- | X | 4- |

ЭП-09Т желтая | 4- | 4- | — | 4- | 4- |

ЭП-09Т красная | 4” | 4- | — | — | |

ЭП-0109 | 4- | JL | — | — | — |

ЭП-0156 | 4- | 4- | 4- | + | 4- |

ЭП-0228 | 4- | — | — | — | |

ЭП-0010 по ГОСТ 10277—76 | 4- | 4- | 4- | X | 4- |

ЭФ-0137 | 4- | +’ | 4- | 4- | 4- |

ЭФ-1219 | + |

Примечания:

1. Знак <4-> означает допустимость применения; <Х> — недопустимость; «—> — отсутствие необходимых данных.

2. Грунтовки ВЛ-02 и ВЛ-023 для чугуна не применяют.

3. Сополимервинилхлоридные грунтовки наносят на поверхности, обработанные металлическим песком или дробью.

4. Алюминиевую пудру добавляют в грунтовки ВО-02 и ВЛ-023 в количестве 5—7% (от массы основы) после смешения с ней кислотного разбавителя, затем смесь доводят до рабочей вязкости.

5. Грунтовку АК-070 для магния и его сплавов применяют в сочетании с эмалями ЭП-51, ЭП-2114, ЭП-140 и ЭП-525.

Таблица 4

Марка эмаля | Марка грунтовки и материала, применяемых в качестве промежуточного слоя |

АС-1115, АС-730, КО-811, АС-182, ЭТ-199 АС-554 дневные флуоресцентные Лак АС-528 ГФ-820 КО-834 МЛ-12, МЛ-152, МЛ-197, МЛ-1110, МЛ-1225, МЛ-1196, В-ПЭ-1179 | ВЛ-02 с алюминиевой пудрой ВЛ-02, ВЛ-02 с алюминиевой пудрой, В-КФ-093, ГФ-017, ФЛ-ОЗж, В-МЛ-0143 МЛ-12, МЛ-152 АС-554 ВЛ-02 с алюминиевой пудрой, АК-070 КО-052 ПФ-033, ГФ-017, В-КФ-093, В-МЛ-0143, ВЛ-02, ВЛ-02 с алюминиевой пудрой, ВЛ-023 с алюминиевой пудрой, ЭФ-0137, ЭП-0228, ФЛ-ОЗж, АК-070. ГФ-571, В-ФЛ-1199, В-КЧ-0207, ГФ-018 |

С 14 ГОСТ 9.404—81

Продолжение табл. 4

Марка эмали | Марка грунтовки и материала, применяемых в качестве промежуточного слоя |

МЛ-165, МЛ-165 ПМ | МЛ-12, ПФ-115, МЛ-152, МЛ-1156 |

МЛ-1156 | АК-070, ГФ-017, В-МЛ-0143 |

МЛ-279, МЛ-279 ОП | ВЛ-02, ВЛ-02 с алюминиевом пудрой, ЭФ-0137, АК-070, ФЛ-ОЗж, ЭП-09Т |

МЧ-145 | ГФ-017, В-КФ-093, В-КЧ-0207, В-МЛ-0143 |

ПФ-115, ПФ-188, ПФ-1126, | ГФ-017, В-КФ-093, ВЛ-02, ВЛ-02 с алто- |

ПФ-223 | миниевой пудрой, ВЛ-023 с алюминиевой пудрой, АК-070, В-МЛ-0143 |

XB-I6, ХВ-16Р, ХВ-124 | ХС-068, ХС-059, ХС-010, АК-070, ВЛ-02 |

ХВ-110, ХВ-113, ХВ-238 | с алюминиевой пудрой, ВЛ-023 с алюминиевой пудрой, В-МЛ-0143 |

ХВ-518 | ХС-068, ХС-059, АК-070, АК-070 по ВЛ-02 |

ХВ-1100 | ХС-068, ВЛ-02 с алюминиевой пудрой, ВЛ-02, АК-070 |

ХВ-714, ХВ-774, ХС-710, ХС-119, ХС-1107 | ХС-068, ХС-059, АК-070, АК-070 по ВЛ-02 |

ХВ-785, ХС-759 | ХС-068, ХС-059 |

ХСг5146 | АК-070 |

У Р-1128 | ВЛ-02, ВЛ-02 с алюминиевой пудрой» В-КФ-093, ГФ-017 |

ХС-1168 | ЭФ-1219 по ВЛ-02 |

УР-1161, УР-1180 | ЭП-0156 |

В-ФЛ-1199 | ГФ-017, В-КЧ-0207, В-КФ-093 |

ЭП-545 | ЭП-0109 |

ЭП-51 | АК-070» ЭП-0010 |

ЭП-140, ЭП-525 | ЭП-076, АК-070, ЭП-0156, ЭП-09Т |

ЭП-525 «Пэ | ЭП-0156 |

ЭП-773 | ЭП-0010 |

ЭП-422М | ЭП-0109 |

ЭП-2114 | АК-070, ЭП-0156, ЭП-09Т |

ЭФ-1118 ПГ, ЭФ-1118 ПМ, | ГФ-017, ЭФ-0137, ВД-02 с алюминиевой |

ЭФ-1118М | пудрой |

Примечания:

1. Эмаль ГФ-571 наносят в смеси с эмалями МЛ-12, МЛ-1110 и МЛ-152 в соотношении 1 : 1 по грунтовке В-КФ-093 или ГФ-017.

2. Покрытия на основе перхлорвиннловых эмалей перед эксплуатацией выдерживают при температуре 15—ЗО°С в течение 5 сут, или при температуре 60°С в течение 5—6 ч.

3. Эмали ХВ-124 в сочетании с грунтовкой АК-070 применяют для стали.

4. Эмали ПФ-115 в сочетании с грунтовкой АК-070 применяют для алюминия и оцинкованной стали.

5. Эмали ХВ-110 в сочетании с грунтовкой ВЛ-02 с алюминиевой пудрой применяют для всех металлов, кроме алюминия и его сплавов.

6. Эмали ЭТ-199 в сочетании с грунтовкой ВЛ-02 с алюминиевой пудрой применяют для стали, чугуна и оцинкованной стали.

7. Эмали ПФ-188 в сочетании с грунтовкой АК-070 применяют для алюминия и его сплавов.

8. Грунтовку ВЛ-02 по стали применяют с последующим перекрытием антикоррозионной грунтовкой.

9. Эмаль ХС-5146 в сочетании с грунтовкой АК-070 применяют для алюминия и его сплавов.

10. Эмали МЛ-165, МЛ-165ПМ и АС-554 дневные флуоресцентные наносят на предварительно загрунтованные поверхности, окрашенные соответствующим» алкидными эмалями.

11. Эмаль КО-834 в сочетании с грунтовкой КО-052 применяют для алюминия и его сплавов.

ПРИЛОЖЕНИЕ 2

Справочное

Неследевательность перемещения и продолжительность выдержки образцов при испытаниях

Авпаратура | Температура, °C | Относительная влажность, % | Продолжительность испытанна в каждом цикле, ч. для метода | |||

А | Б | в | г | |||

Камера влажности | 40±2 | 97±3 | 2 | 2 | ||

Камера влажности | Не нормируется | 97±3 | 2 | 2 | — | — |

с выключенным обогревом | ||||||

Камера холода | —30 ±3 | Не нормируется | 6 | 6 | «— | — |

Аппарат искусст- | 60±3 | То же | 5 | — | — | — |

венной погоды | ||||||

Термостат | 60±2 | » | — | 5 | — | — |

Камера холода | —60±3 | > | 3 | 3 | — | — |

Емкость с пресной | 20±3 | » | — | — | 16 | — |

водей | ||||||

Емкость с раство- | 20±3 | » | — | — | — | 16 |

ром хлористого нат- | ||||||

Камера холода | —15±3 | > | —- | — | 8 | 8 |

Выдержка на воз- | 15—30 | Не более 80 | 6 | 6 | — | — |

духе |

открытого

СЛОГ*

погоды

Для аппаратов искусственной воздуха в полезном объеме камеры 50—60ьС.

Прял. 1—2 (Измененная редакция, Изм. № 1).

Примечание. ИП-1—3 температура

типа