ГОСТ 5494-2022

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПУДРА АЛЮМИНИЕВАЯ

Технические условия

Aluminum powder. Specifications

МКС 77; 17.060

Дата введения 2022-09-01

с правом досрочного применения

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила, рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Обществом с ограниченной ответственностью "Волгоградская алюминиевая компания - порошковая металлургия" (ООО "ВАЛКОМ-ПМ"), Ассоциацией "Объединение производителей, поставщиков и потребителей алюминия" (Алюминиевая Ассоциация)

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 99 "Алюминий"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 29 апреля 2022 г. N 150-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Армения | AM | ЗАО "Национальный орган по стандартизации и метрологии" Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Узбекистан | UZ | Узстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 19 августа 2022 г. N 792-ст межгосударственный стандарт ГОСТ 5494-2022 введен в действие в качестве национального стандарта Российской Федерации с 1 сентября 2022 г. с правом досрочного применения

5 ВЗАМЕН ГОСТ 5494-95

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

1 Область применения

Настоящий стандарт распространяется на алюминиевую пудру (далее - пудра):

- пигментную марок ПАП-1, ПАП-2, представляющую особо тонко измельченные частицы алюминия пластинчатой формы, применяемую в качестве пигментов широкого назначения: для светоотражающих, коррозионно-защитных, термостойких, декоративных красок, эмалей, лаков, шпатлевок;

- газообразующую марок ПАГ-1, ПАГ-2, ПАГ-3 для производства ячеистого бетона.

Настоящий стандарт не распространяется на пудры, к которым предъявляются специальные требования.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 12.1.004 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.007 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 12.1.010 Система стандартов безопасности труда. Взрывобезопасность. Общие требования

ГОСТ 12.1.044 Система стандартов безопасности труда. Пожаровзрывоопасность веществ и материалов. Номенклатура показателей и методы их определения

ГОСТ 12.2.003 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 12.2.007.0 Система стандартов безопасности труда. Изделия электротехнические. Общие требования безопасности

ГОСТ 12.2.007.14 Система стандартов безопасности труда. Кабели и кабельная арматура. Требования безопасности

ГОСТ 12.3.009 Система стандартов безопасности труда. Работы погрузочно-разгрузочные. Общие требования безопасности

ГОСТ 12.4.009 Система стандартов безопасности труда. Пожарная техника для защиты объектов. Основные виды. Размещение и обслуживание

ГОСТ 12.4.026 Система стандартов безопасности труда. Цвета сигнальные, знаки безопасности и разметка сигнальная. Назначение и правила применения. Общие технические требования и характеристики. Методы испытаний

ГОСТ 12.4.028 Система стандартов безопасности труда. Респираторы ШБ-1 "Лепесток". Технические условия

ГОСТ 12.4.099 Комбинезоны женские для защиты от нетоксичной пыли, механических воздействий и общих производственных загрязнений. Технические условия

ГОСТ 12.4.100 Комбинезоны мужские для защиты от нетоксичной пыли, механических воздействий и общих производственных загрязнений. Технические условия

ГОСТ 12.4.253 (EN 166:2002) Система стандартов безопасности труда. Средства индивидуальной защиты глаз. Общие технические требования

ГОСТ 12.4.296 Система стандартов безопасности труда. Средства индивидуальной защиты органов дыхания. Респираторы фильтрующие. Общие технические условия

ГОСТ 427 Линейки измерительные металлические. Технические условия

ГОСТ 892 Калька бумажная. Технические условия

ГОСТ 3956 Силикагель технический. Технические условия

ГОСТ 4328 Реактивы. Натрия гидроокись. Технические условия

ГОСТ 5044 Барабаны стальные тонкостенные для химических продуктов. Технические условия

ГОСТ 5583 Кислород газообразный технический и медицинский. Технические условия

ГОСТ 6613 Сетки проволочные тканые с квадратными ячейками. Технические условия

_______________

ГОСТ 7995 Краны соединительные стеклянные. Технические условия

ГОСТ 9147 Посуда и оборудование лабораторные фарфоровые. Технические условия

ГОСТ 11069 Алюминий первичный. Марки

ГОСТ 12697.2 Алюминий. Методы определения магния

ГОСТ 12697.6 Алюминий. Метод определения кремния

ГОСТ 12697.7 Алюминий. Методы определения железа

ГОСТ 12697.8 Алюминий. Методы определения меди

ГОСТ 13861 Редукторы для газопламенной обработки. Общие технические условия

ГОСТ 14192 Маркировка грузов

ГОСТ 15846 Продукция, отправляемая в районы Крайнего Севера и приравненные к ним местности. Упаковка, маркировка, транспортирование и хранение.

ГОСТ 19433 Грузы опасные. Классификация и маркировка

ГОСТ 21130 Изделия электротехнические. Зажимы заземляющие и знаки заземления. Конструкция и размеры.

ГОСТ 22551 Песок кварцевый, молотые песчаник, кварцит и жильный кварц для стекольной промышленности. Технические условия

ГОСТ 23148 (ИСО 3954-77) Порошки, применяемые в порошковой металлургии. Отбор проб.

ГОСТ 23683 Парафины нефтяные твердые. Технические условия

_______________

ГОСТ 24363 Реактивы. Калия гидроокись. Технические условия

ГОСТ 24597 Пакеты тарно-штучных грузов. Основные параметры и размеры

ГОСТ 25336 Посуда и оборудование лабораторные стеклянные. Типы, основные параметры и размеры.

ГОСТ 26319 Грузы опасные. Упаковка.

ГОСТ 26663 Пакеты транспортные. Формирование с применением средств пакетирования. Общие технические требования

ГОСТ 28498 Термометры жидкостные стеклянные. Общие технические требования. Методы испытаний.

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Технические требования

3.1 Изготовляемая и поставляемая пудра должна соответствовать требованиям настоящего стандарта.

3.2 Пудра не должна содержать видимых невооруженным глазом любых примесей и слипшихся комочков, не рассыпающихся при легком прикосновении. По органолептическим показателям пудра должна соответствовать требованиям, установленным в таблице 1.

Таблица 1 - Органолептические показатели пудры

Наименование показателей | Характеристики |

Внешний вид | Однородная масса без видимых посторонних включений |

Цвет | Серебристо-серый |

3.3 По физическим свойствам и химическому составу пудру подразделяют на марки, требования к которым установлены в таблице 2.

Таблица 2 - Физические свойства и химический состав пудры

Наименование показателей | Марка пудры | ||||

Алюминиевая пигментная | Алюминиевая газообразующая | ||||

ПАП-1 | ПАП-2 | ПАГ-1 | ПАГ-2 | ПАГ-3 | |

Степень измельчения, %, не более (номера сеток по ГОСТ 6613): | |||||

остаток на сите N 008 | 1,0 | - | 1,5 | 1,0 | - |

остаток на сите N 0056 | - | 0,3 | - | - | - |

остаток на сите N 0045 | - | 0,5 | - | - | 0,5 |

Кроющая способность на воде, см /г, не менее | 7000 | 10000 | 6000 | 8000 | 10000 |

Активный металл (алюминий), %, не менее | - | - | 90 | 88 | 86 |

Массовая доля влаги, %, не более | 0,2 | 0,2 | - | - | - |

Массовая доля жировых добавок, %, не более | 3,8 | 3,8 | 2,4 | 3,0 | 3,2 |

Массовая доля примесей, %, не более: | |||||

Железо (Fe) | 0,5 | 0,5 | - | - | - |

Кремний (Si) | 0,4 | 0,4 | - | - | - |

Медь (Cu) | 0,05 | 0,05 | - | - | - |

Марганец (Mn) | 0,05 | 0,05 | - | - | - |

3.4 Требования к сырью

Пудру изготавливают из первичного алюминия марки не ниже А5 по ГОСТ 11069 или его отходов, по своим химическим составам не ниже алюминия марки А5.

3.5 Маркировка

Транспортную маркировку наносят на каждый барабан по ГОСТ 14192 типографским, литографским, электролитическим способами, штемпелеванием, штампованием, печатанием на машинке, маркировочными машинами, при помощи штампа, трафарета или бумажного ярлыка. Краска, применяемая для маркировки, не должна быть липкой и стираемой, должна быть водостойкой, светостойкой и стойкой к воздействию высоких и низких температур.

Пудра по ГОСТ 19433 относится к опасным грузам. На каждом барабане должно быть указано: знак опасности основного подкласса 4.1, по чертежу 4а ГОСТ 19433; классификационный шифр группы 4112 по ГОСТ 19433; серийный номер ООН 1309 и наименование груза "АЛЮМИНИЙ - ПОРОШОК, ПОКРЫТЫЙ".

Маркировка должна содержать:

- товарный знак или наименование и товарный знак предприятия-изготовителя;

- наименование и марку пудры;

- номер партии;

- массу брутто и нетто, кг;

- номер упаковочной единицы;

- дату изготовления;

- обозначение настоящего стандарта;

- манипуляционные знаки: "Беречь от влаги" и "Герметичная упаковка", "Вверх" в соответствии с ГОСТ 14192.

Пример условного обозначения - "Пудра алюминиевая пигментная марки ПАП-1 по ГОСТ 5494-2022".

3.6 Упаковка

Примечание - По согласованию с потребителем допускается упаковывать в другие виды барабанов, сертифицированных для грузов данного типа и обеспечивающих герметичность заполненных банок. Для предохранения от коррозии наружная поверхность барабанов должна быть окрашена. Барабаны, изготовленные из оцинкованной стали, допускается не окрашивать.

4 Требования безопасности

4.1 Ведение технологических процессов должно осуществляться в соответствии с технологическим регламентом предприятия на производство продукции. Производственное оборудование должно соответствовать требованиям безопасности по ГОСТ 12.2.003.

4.2 В соответствии с требованиями ГОСТ 12.1.007 по степени воздействия на организм человека алюминий и его сплавы (в пересчете на алюминий) относят к 3-му классу опасности. В условиях производства преимущественное агрегатное состояние - аэрозоль.

4.3 При работе с пудрой необходимо избегать пыления и скоплений осевшей пыли, не допускать наличия источников инициирования воспламенения. Самовозгорание пудры возможно при попадании воды. Риск возникновения возгорания зависит от дисперсности пудры, поэтому при работе следует избегать пылевых потоков и попадания влаги.

В случае возгорания пудры необходимо тушение порошковыми средствами на основе хлоридов щелочных и щелочноземельных металлов, песком, сухим порошком глинозема, магнезита, обезвоженного карналлита. Для изоляции очага возгорания следует применять полотно противопожарное. В соответствии с ГОСТ 12.4.026 категорически запрещено тушить пожар водой, средства пожаротушения по ГОСТ 12.4.009.

4.4 Производственные помещения должны соответствовать требованиям пожарной безопасности по ГОСТ 12.1.004, взрывобезопасности по ГОСТ 12.1.010. Показатели взрыво- и пожароопасности алюминиевой пудры регламентируются ГОСТ 12.1.044.

4.5 Для снятия статического электричества технологическое оборудование должно иметь заземление, выполненное и обозначенное в соответствии с ГОСТ 12.2.007.0, ГОСТ 12.2.007.14 и ГОСТ 21130.

4.6 Алюминиевая пыль не образует токсичных соединений при высоких температурах (условия пожара).

4.7 При изготовлении и применении пудры необходимо выполнять требования гигиенических норм, установленных уполномоченным органом на территории государства. При работе следует применять средства индивидуальной защиты:

- респираторы по ГОСТ 12.4.028 или ГОСТ 12.4.296;

- пылезащитную одежду по ГОСТ 12.4.099 и ГОСТ 12.4.100;

- очки по ГОСТ 12.4.253.

5 Требования охраны окружающей среды

5.1 При производстве, применении и транспортировке пудры алюминиевой эффективной мерой предупреждения нанесения вреда окружающей среде является герметичность оборудования, тары.

5.2 Охрану атмосферы от выбросов вредных веществ при производстве и проведении работ с алюминиевой пудрой осуществляют в соответствии с природоохранным законодательством стран - участников Евразийского совета по стандартизации, метрологии и сертификации.

5.3 Отходы на производстве должны быть минимизированы. Некондиционную продукцию, алюминийсодержащие остатки, которые могут образоваться в процессе производства, возвращают в производство.

Ликвидацию отходов обеспечивают в соответствии с действующим природоохранным законодательством.

6 Правила приемки

6.1 Пудру принимают партиями. Партия должна состоять из пудры одной марки и массой не более 5 т и сопровождаться одним документом, содержащим:

- товарный знак или наименование и товарный знак предприятия-изготовителя;

- наименование и марку пудры;

- номер партии;

- массу нетто и брутто партии, кг;

- количество упаковочных единиц в партии, шт;

- результаты испытаний;

- дату изготовления;

- обозначение стандарта, по которому изготавливается и идентифицируется продукция.

6.2 Верификацию упаковки и маркировки требованиям настоящего стандарта проводят сплошным контролем, каждую единицу продукции в партии.

Для проверки соответствия физико-химических показателей алюминиевой пудры требованиям настоящего стандарта от партии отбирают выборку в соответствии с таблицей 3.

Таблица 3 - Объем выборки пудры

Количество барабанов, шт. | |||

В партии | В выборке | В партии | В выборке |

1-6 | Все | 31-40 | 15 |

7-10 | 7 | 41-50 | 16 |

11-15 | 9 | 51-60 | 19 |

16-20 | 11 | 61-70 | 21 |

21-25 | 12 | 71-100 | 25 |

6.3 Изготовитель (по результатам приемки) оформляет документ, в котором удостоверяет соответствие качества каждой партии пудры требованиям, указанным в 3.2 и 3.3. При получении неудовлетворительных результатов хотя бы по одному из показателей по нему проводят повторные испытания на удвоенной выборке, отобранной от той же партии пудры. Результаты повторных испытаний распространяются на всю партию.

В случае получения неудовлетворительных результатов при повторных испытаниях служба технического контроля предприятия-изготовителя бракует всю партию.

7 Методы испытаний

7.1 Отбор и подготовка проб

7.1.2 Полученную среднюю пробу делят на две равные части. Одну часть передают в лабораторию для проверки соответствия требованиям 3.2 и 3.3, а другую упаковывают в плотно закрывающуюся тару. Способ упаковывания пробы должен обеспечивать сохранение свойств пудры. На каждой упаковке должно быть указано: марка пудры, номер партии, дата отбора. Упакованную часть пробы хранят в отделе технического контроля предприятия в течение трех месяцев со дня отгрузки потребителю на случай возникновения разногласий в оценке качества.

7.2 Определение степени измельчения

7.2.1 Сущность метода

Метод определения гранулометрического состава (степени измельчения) основан на мокром рассеве пробы с использованием контрольных сит и определении частиц размером более чем 0,08, 0,045 и 0,056 мм при взвешивании остатка на сите после его высушивания до постоянной массы.

Гранулометрический состав (степень измельчения) рассчитывают в процентах. Чем меньше масса частиц, оставшихся на сите, тем выше степень измельчения алюминиевой пудры.

7.2.2 Аппаратура и реактивы

Весы лабораторные общего назначения 2-го класса точности по ГОСТ 24104 пределами допускаемой абсолютной погрешности не более 0,001 г.

Контрольные сита с сетками N 008, 0056, 0045 по ГОСТ 6613 с диаметром не более 120 мм, высотой не более 50 мм.

Шкаф сушильный, обеспечивающий температуру нагрева 85±2°C.

Кисточка мягкая.

Калька по ГОСТ 892.

10%-ный водный раствор с поверхностно-активным веществом (ПАВ). В качестве ПАВ могут быть использованы синтетические моющие средства (СМС): жидкое мыло, моющее средство для мытья посуды.

Допускается применение других средств измерений с метрологическими характеристиками и оборудования с техническими характеристиками не хуже указанных в настоящем стандарте.

7.2.3 Проведение испытания

Навеску пудры в количестве (1,000±0,001) г помещают на сито с сеткой N 0045 и смачивают пудру, погружая и поднимая сито в первой промывной емкости, с применением мягкой кисточки, позволяют фракции менее 45 мкм пройти сквозь сито. Затем кисточкой без сильного нажима добиваются просеивания большей части пудры в этой же емкости.

Частички пудры, налипшие на кисточку, смывают под проточной водой в первую емкость. Также перед промывкой сита во второй емкости необходимо с обечайки и с нижней части сита смыть водой пудру.

Далее сито переносят в следующую емкость. Операцию повторяют и в последующих (при необходимости) емкостях без применения кисточки до тех пор, пока остаток на сите (на глаз) не станет постоянным.

Окончание просеивания определяют следующим образом: в емкости с проточной водой без мыльного раствора не должны содержаться частицы алюминиевой пудры. После просеивания сито переносят на чистый поддон, дают стечь остатку воды и помещают сито в сушильный шкаф.

В сушильном шкафу сито высушивают до постоянной массы при температуре (85±2)°C и после охлаждения остаток на сите количественно, с помощью мягкой кисточки, переносят в лодочку и взвешивают.

7.2.3.1 Навеску алюминиевой пудры (1,000±0,001) г помещают на сито с сеткой N 0056 и повторяют все операции, описанные в 7.2.3.

7.2.3.2 Определение остатка на сите с сеткой N 008 проводят аналогично 7.2.3.

7.2.4 Обработка результатов

где m - остаток на сите, г;

За результат измерений принимают среднее арифметическое двух параллельных определений, округленное до первого десятичного знака после запятой:

при условии, что при доверительной вероятности 95%

7.3 Кроющая способность на воде

7.3.1 Сущность метода

Кроющая способность, или площадь покрытия воды (ППВ), состоит в определении площади, которую определенное количество пудры может покрыть ровным слоем.

7.3.2 Средства измерений и реактивы

Весы лабораторные, класс точности II по ГОСТ 24104 или по нормативным документам, действующим на территории государств, принявших стандарт, с пределами допускаемой абсолютной погрешности не более 0,001 г.

Линейка измерительная по ГОСТ 427.

Вода дистиллированная или депонированная, удовлетворяющая требованиям ГОСТ 6709.

Сосуд прямоугольной формы с гладкими полированными кромками. Сосуд имеет четыре винта для регулирования горизонтального уровня. Размеры сосуда 650х200х100 мм.

Пластинки стеклянные, пластмассовые или из оргстекла длиной 300 мм, шириной 20 мм - 2 шт.

Кисточка мягкая.

Парафин твердый по ГОСТ 23683.

Допускается использование других средств измерения (приборов, мерной посуды и т.д.), реактивов, материалов и оборудования с аналогичными метрологическими и техническими характеристиками.

7.3.3 Подготовка к испытанию

Верхние кромки прямоугольного сосуда и боковые кромки стеклянных пластинок натирают парафином и полируют мягкой тканью. Сосуд заполняют дистиллированной водой так, чтобы уровень воды был несколько выше кромки сосуда. При помощи регулировочных винтов сосуд устанавливают строго горизонтально.

7.3.4 Проведение испытания

Навеску пудры от 0,05 до 0,1 с точностью 0,001 г аккуратно, не допуская пыления, высыпают из алюминиевой лодочки на поверхность воды. Пудру распределяют по поверхности воды мягкой кисточкой. Сдвигая и раздвигая пластинки, добиваются такого положения, чтобы вся ограниченная ими поверхность воды в сосуде была покрыта сплошным ровным слоем пудры, без просветов, морщин и складок.

Поверхность воды, покрытую сплошным слоем пудры, измеряют линейкой.

7.3.5 Обработка результатов

m - навеска пудры, г.

За окончательный результат измерений принимают среднеарифметическое значение результатов двух параллельных определений, округленное до целых, если выполняется условие приемлемости: абсолютное расхождение между двумя параллельными результатами измерений не более 5%.

7.4 Определение массовой доли активного металла (алюминия)

7.4.1 Сущность метода состоит в том, что массовую долю активного металла (алюминия) определяют косвенным способом. Метод заключается в измерении объема выделяемого водорода в процессе взаимодействия частиц алюминиевой пудры с гидроксидом натрия и расчете массового содержания активного металла с использованием температурных поправок.

7.4.2 Средства измерений и реактивы

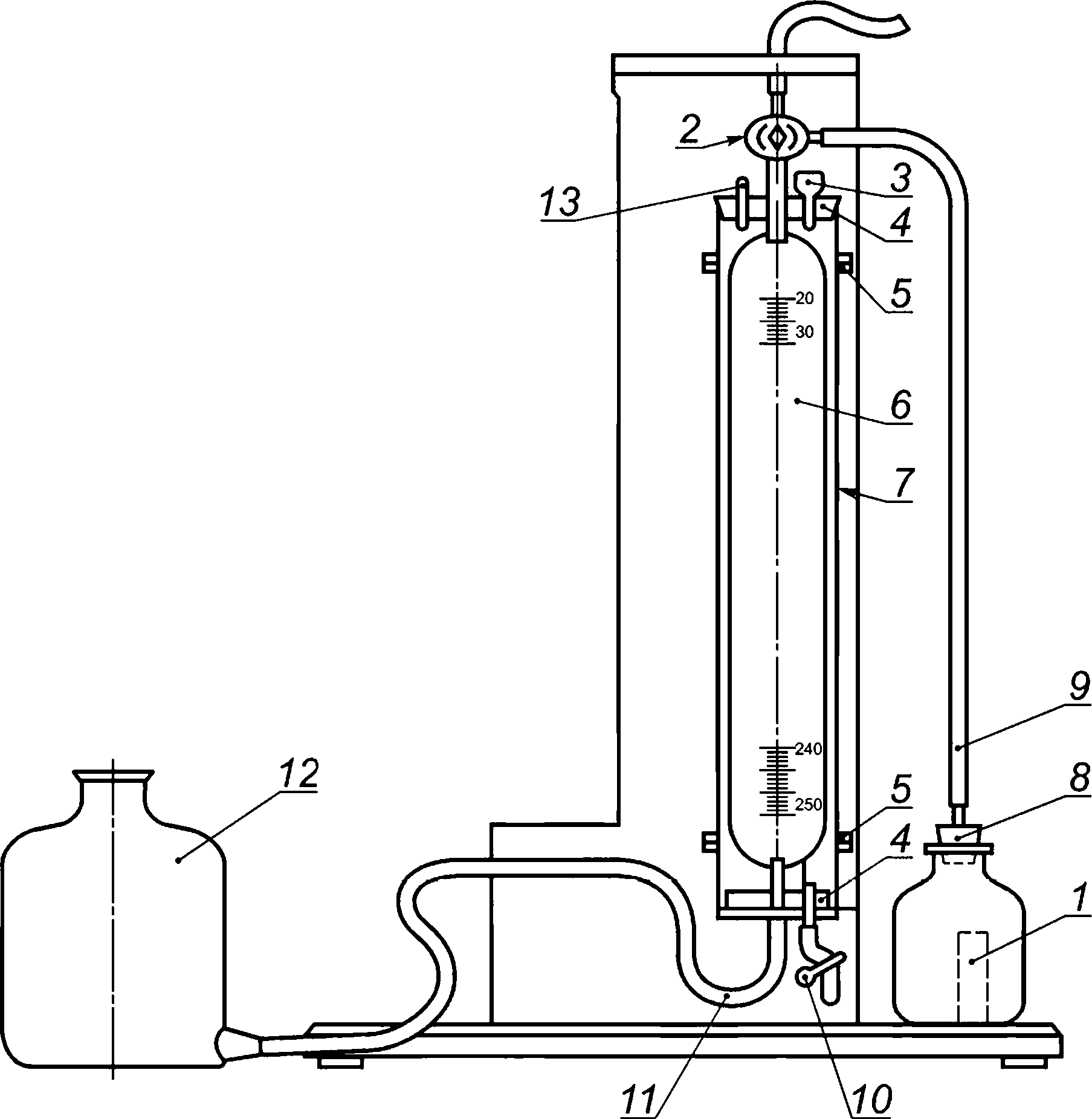

|

1 - склянка с пробиркой (реакционный сосуд); 2 - трехходовой кран по ГОСТ 7995; 3 - воронка; 4 - резиновая пробка к мантии; 5 - клеммы для мантии; 6 - измерительная бюретка; 7 - мантия; 8 - резиновая пробка N 20-22; 9, 11 - соединительная резиновая трубка; 10 - пружинный зажим; 12 - уравнительная склянка; 13 - отверстие для термометра

Рисунок 1 - Кальциметр КОУК

Весы лабораторные, класс точности II по ГОСТ 24104 или по нормативным документам, действующим на территории государств, принявших стандарт, с пределами допускаемой абсолютной погрешности не более 0,001 г.

Барометр-анероид.

Термометр жидкостный стеклянный с диапазоном измерения температуры от 0°C до 55°C с ценой деления 0,1°C по ГОСТ 28498.

Гидроксид натрия с массовой долей 20% по ГОСТ 4328.

Вода дистиллированная или депонированная по ГОСТ 6709.

7.4.3 Подготовка к анализу

Перед началом работы проводят проверку системы на герметичность.

Для проверки системы на герметичность необходимо:

- открыть на атмосферу кран 2 и установить уравнительную склянку 12 на такой высоте, чтобы уровень жидкости в бюретке 6 установился на нулевом делении;

- отсоединить поворотом крана 2 систему от атмосферы, соединить реакционную колбу 1 с измерительной бюреткой 6;

- уравнительную склянку 12 опустить вниз;

- систему следует считать герметичной и пригодной к работе, если уровень жидкости в бюретке 6 после небольшого понижения остановится и не будет дальше опускаться.

Если уровень жидкости в бюретке изменяется, то необходимо проверить на герметичность все соединительные части: трубки, краны, пробки.

7.4.4 Проведение испытания

7.4.4.1 Реакционный сосуд 1 с пробиркой плотно закрывают пробкой, соединенной резиновой трубкой с бюреткой через трехходовой кран 2.

Перед началом анализа трехходовой кран 2 бюретки устанавливают в вертикальное положение, соединяя бюретку и склянку с пробиркой 1 с атмосферой. Измерительную бюретку 6 с помощью уравнительной склянки 12 заполняют водой, изменяя высоту. Уровень жидкости в уравнительной склянке и бюретке устанавливают на отметке 0 мл. Затем реакционный сосуд поворотом трехходового крана разобщают с атмосферой и соединяют с измерительной бюреткой.

7.4.4.2 Реакционный сосуд встряхивают так, чтобы часть раствора попала в пробирку с пудрой. В результате взаимодействия алюминиевой составляющей пробы с гидроксидом натрия выделившийся водород попадает в бюретку 6, вытесняя из нее жидкость в уравнительную склянку. Встряхивание повторяют несколько раз до полного растворения металла (алюминия). Во время проведения опыта склянку с пробиркой необходимо брать только за горлышко. При замедленном ходе растворения допускается нагревание реакционного сосуда путем погружения в емкость с водой с температурой до 70°C.

7.4.4.3 После прекращения выделения газа и охлаждения реакционного сосуда объем газа измеряют 2-3 раза через каждые 15 мин с помощью уравнительной склянки. Для охлаждения реакционный сосуд помещают в стакан с водой комнатной температуры. Температура воды, охлаждающей реакционный сосуд, а также воды, заключенной в кожухе измерительной бюретки, не должна отличаться от температуры окружающего воздуха более чем на 1°C. После того как объем газа станет постоянным, замеряют температуру воды в стакане, в котором охлаждался реакционный сосуд, замеряют объем выделившегося газа и атмосферное давление.

7.4.5 Обработка результатов

где P - атмосферное давление, Па;

0,000216 - коэффициент пересчета водорода на алюминий;

t - температура в кожухе измерительной бюретки, °C;

M - навеска пудры, г.

За окончательный результат измерений принимают среднеарифметическое значение результатов двух параллельных определений, округленное до первого десятичного знака, расхождение между которыми не должно превышать 1% относительно большего значения.

7.5 Определение массовой доли жировых добавок

7.5.1 Определение массовой доли жировых добавок методом сжигания анализируемого образца в токе воздуха

7.5.1.1 Сущность метода

Метод основан на сжигании навески пудры в потоке воздуха при 800°C-850°C, с последующим поглощением образующегося диоксида углерода раствором гидроксида калия (натрия).

Массовую долю жировых добавок определяют замером объема газа, полученного после поглощения диоксида углерода раствором гидроксида калия (натрия) по шкале прибора, с последующим пересчетом по эмпирическому коэффициенту на стеарин.

7.5.1.2 Средства измерений и материалы

Печь трубчатая типа ПТ-1,3-20, печь трубчатая типа СНОЛ или любого другого типа, обеспечивающая температуру нагрева не ниже 850°C.

Трубка для сжигания муллитокремнеземистая МКР или кварцевая.

Газоанализатор типа КГА-4-2 или газоанализатор ГОУ-1.

Крючок, с помощью которого лодочки вводят в трубку для сжигания и извлекают из нее, изготавливают из жароупорной низкоуглеродистой проволоки диаметром 3-5 мм и длиной 500-600 мм.

Лодочки фарфоровые по ГОСТ 9147, прокаленные при температуре не ниже 900°C в течение 6 ч. Лодочки хранят в эксикаторе, шлиф крышки которого не следует покрывать смазывающим веществом.

Барометр-анероид.

Весы лабораторные общего назначения II класса по ГОСТ 24104 или по нормативным документам, действующим на территории государств, принявших стандарт, с пределами допускаемой абсолютной погрешности 0,001 г.

Песок кварцевый, прокаленный при температуре не ниже 900°C.

Затворная жидкость: раствор серной кислоты с массовой долей 2% или раствор хлористого натрия с массовой долей 25%, подкисленный 2-3 каплями серной кислоты. Оба раствора содержат по 2-3 капли раствора метилового оранжевого.

Допускается применение других анализаторов с метрологическими характеристиками не хуже указанных в настоящем стандарте.

7.5.1.3 Подготовка к анализу

Установку (см. рисунок 2) приводят в рабочее состояние. Нагревают печь до рабочей температуры и прокаливают фарфоровую трубку по всей длине.

Перед началом работы фарфоровую трубку, все соединения и краны установки проверяют на герметичность. Для этого один конец фарфоровой трубки соединяют резиновым шлангом через поглотительные банки для очистки воздуха с зажимом на конце шланга, а второй конец с газоанализатором ГОУ-1.

Необходимо перед выполнением анализа произвести несколько предварительных сжиганий навески пудры для насыщения жидкости углекислым газом до получения стабильных результатов определения углерода в стандартном образце.

|

1 - лодочка фарфоровая; 2 - трубка для сжигания; 3 - терморегулятор; 4 - регулятор напряжения; 5 - соединительная резиновая трубка; 6 - змеевиковый холодильник для охлаждения поступающей из печи газовой смеси; 7 - газоизмерительная бюретка (эвдиометр); 8 - отверстие для термометра; 9 - сосуд для поглощения диоксида углерода; 10 - одноходовой кран, соединяющий эвдиометр с атмосферой; 11 - двухходовой кран, соединяющий эвдиометр с холодильником, поглотительным сосудом и атмосферой; 12 - уравнительная склянка

Рисунок 2 - Установка для определения жировых добавок

7.5.4.1 Проведение испытания

Навеску пудры от 0,05 до 0,3 с точностью 0,001 г помещают в фарфоровую лодочку.

Лодочку с навеской помещают в наиболее нагретую (800±50°C) часть фарфоровой (кварцевой) трубки, конец которой немедленно закрывают резиновой пробкой или затвором. Через 10-20 с (время, необходимое для того, чтобы лодочка и навеска приняли температуру печи) пропускают поток воздуха. С помощью крана 11 на некоторое время разъединяют холодильник 6 и эвдиометр 7, чтобы начало сжигания проходило под некоторым давлением воздуха, затем кран 11 ставят в положение, при котором газовая смесь поступает в эвдиометр. Уровень жидкости в эвдиометре должен опуститься почти до нулевого деления шкалы, после чего прекращают поступление воздуха, перекрывая кран 11. После этого разъединяют пробку с фарфоровой трубкой и извлекают из трубки лодочку. Уровень жидкости в эвдиометре устанавливают на нулевом делении шкалы, при этом уровень в эвдиометре должен быть на одной линии с уровнем жидкости в уравнительной склянке. Затем, меняя положение крана 11, газовую смесь из эвдиометра переводят в поглотитель 9. Из поглотителя 9 остаток газа снова перекачивают в бюретку 7; эту операцию повторяют. Затем устанавливают кран 11 в положение полного разъединения эвдиометра с поглотителем и измеряют объем газа в эвдиометре. Для этого жидкость в уравнительной склянке и эвдиометре устанавливают на одном уровне и дают выдержку 20 с, чтобы стекла жидкость, остающаяся на стенках эвдиометра. Уравнивают мениски и по шкале эвдиометра определяют объем. Отмечают температуру газа в бюретке и атмосферное давление по барометру. Затем освобождают бюретку от газа и подготавливают аппарат для последующего сжигания.

Так как жировые добавки в пудре имеют постоянный состав (стеарин), то весь углерод этих добавок в токе кислорода сгорает до углекислого газа, который затем поглощается в газоанализаторе.

7.5.1.5 Обработка результатов

После окончания анализа находят поправку на температуру и атмосферное давление, при котором проводилось определение углерода.

где C - показания шкалы эвдиометра после поглощения углекислого газа, образующегося при сжигании навески алюминиевой пудры, %;

K - поправочный коэффициент на температуру и давление;

m - навеска пудры, г;

Э - эмпирический коэффициент пересчета (Э = 0,76 при пересчете с углерода на стеарин, Э = 0,85 - при пересчете с углерода на парафин).

За окончательный результат измерений принимают среднеарифметическое значение результатов двух параллельных определений, "округленное" до первого десятичного знака, если выполняется условие приемлемости: расхождение между двумя параллельными результатами измерений массовой доли жировых добавок, полученными в условиях повторяемости доверительной вероятности 95%, не должно превышать 20% относительно большего значения.

7.5.2 Определение массовой доли жировых добавок методом инфракрасной спектроскопии

7.5.2.1 Сущность метода

Сущность метода состоит в сжигании навески алюминиевой пудры в атмосфере кислорода и определении способом инфракрасной спектроскопии содержания диоксида углерода с последующим пересчетом по эмпирическому коэффициенту на стеарин.

7.5.2.2 Средства измерения и материалы

Газоанализатор. Конструктивно газоанализатор состоит из устройства сжигания и аналитического блока. Диапазон измерений массовой доли углерода - от 0,001% до 10,0%.

Трубка для сжигания (фарфоровая неглазурованная или из прозрачного кварцевого стекла) длиной 600-700 мм с внутренним диаметром 20-22 мм, с толщиной стенок 1,5 мм.

Кислород технический по ГОСТ 5583.

Лодочки фарфоровые по ГОСТ 9147.

Редуктор баллонный типа БКО-50-4 по ГОСТ 13861.

Песок кварцевый по ГОСТ 22551.

Эксикатор по ГОСТ 25336.

Допускается использование других вспомогательных средств измерений с метрологическими характеристиками и оборудования с техническими характеристиками не хуже указанных в настоящем стандарте.

Применяемые средства измерений должны быть внесены в Государственный реестр средств измерений и иметь действующие свидетельства о поверке.

7.5.2.3 При подготовке к проведению измерений выполняют следующие операции:

- подготавливают к работе газоанализатор (рисунок 3);

- осуществляют прогрев муфельной печи до достижения заданной температуры;

- при достижении необходимой температуры включают компьютер и анализатор;

- подают кислород и проверяют герметичность газового тракта;

- загружают программное обеспечение;

- предварительно подготавливают керамические лодочки и кварцевый песок путем обезуглероживания;

- осуществляют градуировку калибровочного коэффициента в соответствии с руководством по эксплуатации.

7.5.2.4 Проведение испытания

Процесс измерения включает следующие этапы:

- продувают газовый тракт анализатора газом-носителем (кислородом);

- проверяют компьютером стабильности показаний детекторов;

- взвешивают навеску алюминиевой пудры массой (0,050±0,001) г, сверху покрывают равномерным слоем кварцевого песка массой 0,3 г. Помещают керамическую лодочку с образцом в активную зону печи сгорания;

- сжигают образец и проводят анализ продуктов его сгорания;

- обрабатывают результаты измерения.

|

1 - печь устройства сжигания; 2 - вход в печь, трубка нагрева с креплением; 3 - тумблер "ВКЛ"; 4 - ЖК индикатор; 5 - трубки стеклянные набивные; 6 - тумблер "ВКЛ"; 7 - регулятор давления; 8 - манометр; 9 - системный блок; 10 - монитор; 11 - принтер; 12 - весы электронные; 13 - кислородный баллон

Рисунок 3 - Структурная схема анализатора

В случае неполного сгорания пробы повторить анализ с новой навеской средней пробы этого образца.

7.5.2.5 Обработка результатов

По завершении анализа результаты автоматически сохраняют и записывают в протокол. Каждая строка протокола содержит информацию о проведенном анализе пробы.

7.6 Определение массовой доли влаги

7.6.1 Сущность метода

Метод основан на удалении массовых долей веществ из пробы пудры при термической обработке (83±2)°C.

7.6.2 Аппаратура и реактивы

Весы лабораторные общего назначения II класса точности по ГОСТ 24104 или по нормативным документам, действующим на территории государств, принявших стандарт, с пределами допускаемой абсолютной погрешности не более 0,001 г.

Шкаф сушильный электрический с контактным или техническим терморегулятором, обеспечивающий температуру нагрева (83±2)°C.

Стаканчик типа СВ 34/12 по ГОСТ 25336.

Эксикатор 2-250 по ГОСТ 25336.

Вазелин технический ВТВ-1.

Силикагель обезвоженный по ГОСТ 3956.

Щипцы тигельные.

7.6.3 Проведение испытания

Навеску пудры массой 3 г вносят в подготовленный и высушенный в сушильном шкафу стаканчик, взвешивают на аналитических весах с точностью до третьего десятичного знака и записывают результат. Пробу распределяют равномерным слоем постукиванием по стаканчику. Помещают в сушильный шкаф и выдерживают в нем при температуре от 80°C до 85°C в течение 2 ч. Сушат в открытом стаканчике вместе с крышкой. После этого стаканчик с высушенной анализируемой пробой быстро закрывают крышкой и охлаждают в эксикаторе с плотно притертой крышкой. Взвешивают с записью результата до первого десятичного знака.

7.6.4 Обработка результатов

где m - масса стаканчика с навеской до высушивания, г;

За результат испытания принимают "округленное" до первого десятичного знака среднеарифметическое результатов двух параллельных определений, расхождение между которыми с доверительной вероятностью 0,95 не должно превышать 25% относительно большего значения.

7.7 Определение массовой доли примесей

Определение примесей железа, кремния, меди, марганца проводят по ГОСТ 12697.6, ГОСТ 12697.7, ГОСТ 12697.8, ГОСТ 12697.2. Определение содержания примесей проводят с периодичностью, установленной на предприятии-изготовителе.

Допускается применение других методов анализа с метрологическими характеристиками и оборудования с техническими характеристиками не хуже указанных в настоящем стандарте.

8 Требования к транспортированию и хранению

8.1 Пудру перевозят в крытых транспортных средствах всех видов в соответствии с правилами перевозки грузов, действующими на транспорте данного вида.

8.2 Формируют транспортные пакеты в соответствии с требованиями ГОСТ 26663. Размеры транспортных пакетов должны соответствовать ГОСТ 24597. Транспортная маркировка пакетов должна соответствовать ГОСТ 14192.

8.3 Погрузочно-разгрузочные работы с пудрой следует выполнять в соответствии с требованиями ГОСТ 12.3.009. Не допускается перебрасывать барабаны с пудрой и перекатывать их боковой поверхностью.

8.4 При отправке пудры в районы Крайнего Севера и приравненные к ним местности упаковка и транспортирование пудры должны соответствовать требованиям ГОСТ 15846.

8.5 Хранят алюминиевую пудру в упаковке предприятия-изготовителя в сухих крытых складских помещениях. При наличии в складских помещениях систем отопления пудра должна быть размещена на расстоянии не менее 1 м от них. Порядок совместного хранения с другими веществами и материалами - в соответствии с требованиями ГОСТ 12.1.004.

9 Гарантии изготовителя

9.1 Изготовитель гарантирует соответствие качества алюминиевой пудры требованиям настоящего стандарта при соблюдении условий хранения и транспортирования.

Гарантийный срок хранения алюминиевой пудры составляет 1 год со дня изготовления.

Примечание - По истечении срока хранения перед использованием проверяют на соответствие требованиям настоящего документа. При соответствии физико-химических показателей срок годности продлевается на 3 месяца.

УДК 669.71-492:006.351 | МКС 77; 17.060 |

Ключевые слова: пудра алюминиевая, технические требования, безопасность, приемка, методы контроля, транспортирование, хранение, гарантия изготовителя | |