ГОСУДАРСТВЕННЫЙ СТАНДАРТ

СОЮЗА ССР

ОСИ ВАГОНОВ МЕТРОПОЛИТЕНА

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ 6690-83

Издание официальное

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

РАЗРАБОТАН Министерством путей сообщения

Министерством тяжелого и транспортного машиностроения

ИСПОЛНИТЕЛИ

Л. М. Школьник, Л. А. Усова, В. Я. Френкель, А. Л. Кузьмич

ВНЕСЕН Министерством путей сообщения

Зам. министра С. А. Пашинин

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 31 января 1913 г. № 517

УДК 629.4.027.11:006.354

Г О С У Д АРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ОСИ ВАГОНОВ МЕТРОПОЛИТЕНА | ГОСТ |

Технические условия Axes for metro carriages. Technical specifications | 6690-83 Взамен ГОСТ 6690—69 |

ОКП 09 100I

Постановлением Государственного комитета СССР по стандартам от 31 января

1983 г. № 517 срок действия установлен | с 01.01.84 до 01.01.89 |

Несоблюдение стандарта преследуется по закону

Группа В41

Настоящий стандарт распространяется на оси вагонов метрополитена в исполнении У по ГОСТ 15150—69.

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Оси должны изготовлять в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

1.2. Оси должны изготовлять из осевой заготовки по ГОСТ 4728—79 из стали марки ОсВ или из слитков мартеновской стали или электростали.

Химический состав стали: 0,40—0,48% — углерода (пред, откл. %•); 0,55—0,85% — марганца (пред. откл. +°’™ %);

0,15—0,35%| — кремния (пред. откл. t°’os %)’ не более: 0,040% — фосфора (пред. откл. +0,005%); 0,045%'— серы (пред. откл. + 0,005); 0,30% — хрома; 0,30%' — никеля; 0,25% — меди.

1.3. При ковке из слитка оси должны иметь припуск подлине со стороны удаленной прибыльной части для изготовления образцов; диаметр припуска должен быть не меньше диаметра конца оси в черновом виде. Допускается во время ковки припуск надрубить.

1.4. Черновые оси должны изготовлять методами ковки, штамповки, винтовой прокатки или радиально-ротационным горячим

Издание официальное

Перепечатка воспрещена

(6) Издательство стандартов, 1983

деформированием. Степень укова должна быть не менее пяти, считая от слитка.

1.5. После формообразования черновые оси должны быть подвергнуты нормализации нли нормализации с дополнительным отпуском. Все термические операции должны осуществляться при автоматической регистрации режимов.

1.6. Механические свойства металла осей после окончательной термической обработки должны соответствовать указанным в табл. 1.

Таблица 1

Временное сопротивление при растяжении, Н/м3 (кгс/мм3) | Относительное удлинение, не менее | Ударная вязкость при температуре 293 К (4-20°С), МДж/м3(кгС‘М/см3) | |

Среднее значение по четырем образцам, не менее | Минимальное значение для отдельных образцов | ||

568—583(58,0—59,5) | 21,0 | о,б (6,0) | 0,4 (4.0) |

588—612,5(60,0—62,5) | 20,0 | 0,5 (5,0) | 0,35(3,5) |

617(63,0) и более | 19,0 | 0,4 (4,0) | 0,3 (3,0) |

1.7. Правка осей должна производиться в горячем состоянии после нагрева под нормализацию или после отдельного нагрева до температуры не выше 973 К (700°C) без последующей термообработки. Температура в конце процесса правки — не ниже 873 К (600 °C).

1.8. Отклонение от прямолинейности шеек и средней части черновой оси, полученное после ковки или штамповки — не более 12 мм, винтовой прокатки и радиально-ротационного горячего деформирования — не более 4 мм.

1.9. В осях не допускаются: флокены, резко выраженная ликвация, пузыри, расслоения, плены, рванины, закаты, инородные металлические и неметаллические включения, следы усадочной раковины и рыхлости, светлые пятна на поверхности изломов разрывных образцов.

Не допускаются краевые дефекты в виде подкорковых пузырей, корочек, инородных металлических и шлаковых включений на глубину более (7±0,5) мм для заготовки размером до 250 мм.

Не допускаются дефекты по ГОСТ 10243—75: точечная неоднородность; центральная пористость; ликвационный квадрат более балла 3; общая пятнистая ликвация более балла 2; подусадочная ликвация более балла 3.

1.10. На поверхности черновых осей, подлежащих дальнейшей обработке у потребителя, окалина должна быть удалена, глубина залегания наружных пороков не должна превышать 75% припуска на обработку оси. Допускается, по согласованию с потребителем, изготовлять черновые катаные оси с глубиной залегания наружных пороков до 85% фактического припуска на обработку.

Для определения глубины залегания видимых дефектов изготовитель должен делать пробные местные вырубки. Окалина должна быть удалена изготовителем, производящим термообработку и правку черновых осей.

На поверхности черновых осей винтовой прокатки допускается винтовой след от валков, высота которого не должна быть более 2,5 мм.

1.11. На окончательно обработанной поверхности оси не допускаются волосовины на шейках, средней и подступичных частях и на галтелях.

Допускается нескученное расположение волосовин длиной до 1 мм на шейке, до 2 мм на средней и подступичных частях оси. Под скученным расположением понимают такое расположение волосовин, при котором число их на площадке размером (50X50) мм превышает 5 шт.

Волосовины, расположенные в одну строчку, считают за одну волосовину.

1.12. Оси должны быть подвергнуты механической обработке и упрочнению накатыванием роликами в шейках, предподступич-ных, подступичных и средней частях, в галтелях перехода от одних частей к другим по рабочему чертежу, утвержденному в установленном порядке.

1.13. Параметр шероховатости по ГОСТ 2789—73 подступичных частей перед накатыванием 7?zc20 мкм, а остальных частей /?гс40 мкм.

2. ПРАВИЛА ПРИЕМКИ

2.1. Для проверки соответствия осей требованиям настоящего стандарта предприятие-изготовитель должно производить приемосдаточные и периодические испытания.

2.2. Приемо-сдаточным испытаниям подвергают каждую ось.

При изготовлении осей из осевых заготовок по ГОСТ 4728—79 приемо-сдаточным испытаниям подвергают одну ось от партии объемом 100 шт. Результаты испытаний распространяют на всю партию.

2.3. При приемо-сдаточных испытаниях осей инспекцией МПС должна быть представлена ведомость (заявка) плавок с указанием химического состава, механических свойств и номеров осей.

2.4. При приемо-сдаточных испытаниях черновых и механически обработанных осей следует контролировать:

поверхность и размеры осей (пп. 1.1, 1.10, 1.11); механические свойства (п. 1.6);

химический состав металла по документу о качестве (п. 1.2). На осях, прошедших приемо-сдаточные испытания, кроме клейма ОТК предприятия-изготовителя должно быть поставлено клеймо инспектора-приемщика МПС.

2.5. По внешнему виду и размерам проверяют каждую черновую и механически обработанную ось.

2.6. Контролю макроструктуры подвергают оси, изготовленные: из слитка — каждую ось по темплетам, отрезанным с одного конца оси, из осевого проката — по документам на. прокат.

2.7. После термической обработки каждую черновую ось предприятие, производящее термическую обработку, подвергает ультразвуковому контролю на прозвучиваемость и внутренние дефекты. Каждую частично или полностью обработанную ось на предприятии, производящем окончательную .обработку осей, подвергают ультразвуковому контролю на прозвучиваемость и внутренние дефекты. Допускается по согласованию между предприятиями-изготовителями ультразвуковую проверку производить один раз на предприятии, производящем механическую обработку осей.

После обработки подступичных частей под запрессовку дополнительный ультразвуковой контроль не производят.

2.8. Каждая окончательно обработанная ось должна быть подвергнута магнитному дефектоскопированию на отсутствие поверхностных дефектов (п. 1.11).

2.9. При периодических испытаниях два раза в год, но не более чем на одной оси из 200 окончательно обработанных должно быть проверено качество накатывания роликами поверхности на соответствие п. 1.12; для проверки допускается использовать оси, забракованные по другим параметрам.

2.10. Маркировку осей проверяют внешним осмотром.

Допускается исправлять маркировку в холодном состоянии, если можно установить номер плавки и номер оси, в присутствии инспектора-приемщика МПС.

Оси с неясной маркировкой не принимают.

3. МЕТОДЫ ИСПЫТАНИЙ

3.1. Все размеры длин окончательно обработанных осей измеряют предельным измерительным (шаблоном) или универсальным инструментом с ценой деления 0,1 мм. Размер диаметров подступичных и предподступичных частей оси измеряют инструментом с ценой деления 0,(11 мм, а шеек осей — 0,005 мм.

3.2. Проверку осей ультразвуковым дефектоскопом (п. 2.7) производят по ГОСТ 24507—80 путем сквозного их прозвучивания в продольном направлении после механической обработки обоих торцев оси до параметра шероховатости /?z<40 мкм по ГОСТ 2789—73 на предприятии, производящем термическую обработку осей.

Ультразвуковым дефектоскопом выявляют внутренние дефекты неоплошностей и непрозвучивающиеся оси.

Ось не соответствует требованиям настоящего стандарта:

если при сковозном прозвучивании ультразвуковом частотой 2,5 МГц при заданной чувствительности дефектоскопа донный эхо--сигнал в любой точке торца отсутствует или не достигает уровня, установленного нормативно-технической документацией на контроль;

если при сквозном прозвучивании оси с обоих торцев на экране дефектоскопа появляются сигналы, свидетельствующие о наличии в оси внутренних дефектов.

Непрозвучивающиеся черновые оси должны быть подвергнуты дополнительной термической обработке (п. 1.5) с последующей проверкой ультразвуком. Если ось прозвучивается, ее считают годной.

3.3. При проверке механических свойств оси (п. 1.6) следует испытывать образцы на растяжение и ударный изгиб. Образны изготовляют из припуска, оставленного при формообразовании, или из шейки оси. Заготовка для образцов должна быть предварительно заклеймена инспектором-приемщиком МПС и может быть полностью или частично отделена от оси только после ее термической обработки.

Для испытания на растяжение берут от каждой оси один образец диаметром 10 мм с пятикратной расчетной длиной.

Для испытания на ударный изгиб берут четыре образца от каждой оси.

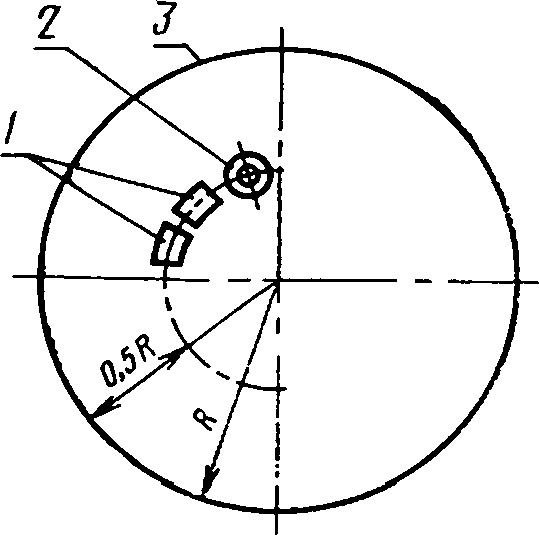

Образцы вырезают на расстоянии половины радиуса черновой оси ±10 мм от ее поверхности (см. чертеж) в направлении, параллельном образующей.

Схема вырезки образцов для механических испытаний

1—образцы для испытаний на-ударную вязкость; 2—образцы для испытаний на растяжение; 3—поверхность необработанной оси

Заготовки образцов для определения механических свойств допускается вырезать автогенным способом при условии оставления припуска не менее 30 мм на сторону.

3.4. Испытание на растяжение (п. 1.6) — по ГОСТ 1497—73.

Допускается перед испытанием нагревать образцы до температуры 423—473 К (150—200 °C) с выдержкой.

3.5. Ударную вязкость (п. 1.6) определяют на образцах типа 1 по ГОСТ 9454—78.

3.6. При неудовлетворительных результатах по одному виду испытания или при наличии в изломе разрывных образцов резко выраженных светлых пятен должна быть проведена повторная проверка по всему объему испытаний на удвоенном числе образцов.

При неудовлетворительных механических испытаниях осей из слитков допускается перед повторной проверкой подвергнуть эти оси термической обработке вторично вместе с остатком припуска при одинаковых температурных условиях в порядке, согласованном с инспектором-приемщиком МПС. После термической обработки ось должна быть подвергнута 'испытаниям на соответствие требованиям п. 2.4. При неудовлетворительных результатах хотя бы по одному из показателей ось считают не соответствующей требованиям настоящего стандарта.

Дополнительную термическую обработку допускается производить один раз.

При неудовлетворительных результатах повторной проверки осей из осевых заготовок хотя бы по одному из показателей всю партию осей подвергают термической обработке, после чего оси подвергают приемке как новую партию. Перед повторным испытанием оси этой партии могут быть подвергнуты третьей термической обработке. При неудовлетворительных результатах испытаний всю партию осей считают не соответствующей требованиям настоящего стандарта.

Для осей из осевых заготовок и из слитков дополнительный нагрев под правку до температуры 973 К (700 °C) термической обработкой не считают.

3.7. Отбор проб для плавочного и контрольного химического анализа — по ГОСТ 7565—81.

Металл для контрольного химического анализа получают сверлением оси по радиусу до центра поперечного сечения.

3.8. При приемке осей инспектором-приемщиком МПС допускается производить химический анализ металла заготовок.

3.9. Контроль дефектов макроструктуры (п. 1.9) — по ГОСТ 10243—75.

Макроструктуру осей из осевой заготовки устанавливают по ГОСТ 4728—79.

3.10. Для проверки качества накатывания у поверхности каждого сечения окончательно обработанной оси (шейка, подступичная и средняя части) вырезают шлиф, по сечению которого определяют твердость и глубину упрочненного слоя.

3.11. Инспекционный контроль следует проводить по методам испытаний настоящего стандарта.

4. МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

4.1. На черновой оси в горячем состоянии после формообразования должны быть четко выбиты знаки высотой 10—15 мм и глубиной 1—3 мм в следующем порядке:

условный номер предприятия-изготовителя;

месяц и две последние цифры года изготовления необработанной оси;

номер плавки;

номер оси по системе нумерации предприятия-изготовителя:

Место маркировки устанавливают по согласованию с потребителем.

Каждая черновая ось должна иметь клейма отдела технического контроля и инспектора- приемщика МПС, поставленные на площадке длиной 25 мм и шириной 15 мм между номером плавки и номером оси.

4.2. На осях из слитка должны быть выбиты литеры:

А — на осях, изготовленных из головной (верхней) части слитка;

Б — на осях, изготовленных из части слитка, следующей за головной.

Литеры должны быть выбиты на головном конце оси.

4.3. На грубо и окончательно обработанной оси знаки маркировки и клейма в порядке, указанном в п. 4.1, должны быть выбиты на обработанном торце оси.

Перенос маркировки и клейм с необработанной поверхности на обработанный торец оси производят под наблюдением отдела технического контроля предприятия, обрабатывающего ось, и удостоверяющего клеймом.

На торце оси должно быть поставлено клеймо инспектора--приемщика МПС, принявшего окончательно обработанную ось.

4.4. Оси должны сопровождаться документом, удостворяю-щим их соответствие требованиям настоящего стандарта и содержащим следующие данные:

наименование предприятия-изготовителя, дату и номер заказа; номер плавки;

номера осей по системе нумерации предприятия-изготовителя; химический состав стали из документов о качестве осевой заготовки или из плавочного анализа;

тип осей;

число осей;

результаты механических испытаний, проверки макроструктуры и ультразвукового контроля;

обозначение настоящего стандарта.

Документ должен быть подписан отделом технического контроля предприятия-изготовителя и инспектором-приемщиком МПС.

4.5. Указанный в п. 4.4 документ должен храниться на предприятии-изготовителе 20 лет.

4.6. Окончательно обработанные оси должны быть предохранены от коррозии и ударов.

4.7. Транспортирование осей — по группе Ж1 ГОСТ 15150—69. Способы транспортирования должны обеспечивать защиту от механических повреждений и коррозии.

4.8. Хранение осей — по группе С ГОСТ 15150—69.

4.9. Не допускается погрузка и разгрузка черновых и обработанных осей магнитным методом.

5. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

5.1. Изготовитель гарантирует соответствие осей требованиям настоящего стандарта при соблюдении потребителем условий эксплуатации и хранения.

5.2. Гарантийный срок эксплуатации оси — 800000 км пробега или 4 года со дня ввода в эксплуатацию.

При переформировании колесной пары или перешлифовке шеек гарантии по подступичным частям и шейкам оси снимаются.

Изменение № 1 ГОСТ 6690—83 Оси вагонов метрополитена. Технические условия

Утверждено и введено в действие Постановлением Государственного комитета СССР по стандартам от 28.07.87 № 3184

Дата введения 01.12.87

Пункт 2.3. Заменить слова: «инспекцией МПС» на «Инспекцией МПС или Государственной приемкой».

(Продолжение см. с. 58)

(Продолжение изменения к ГОСТ 6690—83)

Пункты 2.4, 2.8, 3.6, 3.8» 4.1, МПС» на «инспектора-приемщика приемки».

Пункт 3.4. Заменить ссылку:

Пункт 4.1 дополнить абзацем: кировать по ГОСТ 4008—79».

Пункт 4.4 дополнить абзацем:

4.3. Заменить слова: «инспектора-приемщика МПС или представителя Государственной

ГОСТ 1497—73 на ГОСТ 1497—84, «Оси из винтового проката допускается мар-«Для осей из винтового проката допускается

оформлять документ по ГОСТ 4008—79»;

заменить слова: «инспектором-приемщиком МПС» на «инспектором-приемщиком МПС или представителем Государственной приемки»,

(ИУС № 12 1987 г.)

Группа В41 Изменение № 2 ГОСТ 6690—83 Оси вагонов метрополитена. Технические условия

Утверждено и введено в действие Постановлением Государственного комитета СССР по стандартам от 26.01.88 № 114

Дата введения 01.01.89

Пункт 1.9. Второй, третий абзацы исключить.

Раздел 1 дополнить пунктом — 1.14: «1.14. Срок службы оси не менее 10 лет».

(Продолжение см. с. 58)

(Продолжение изменения к ГОСТ 6690—83)

Пункт 2.2. Второй абзац. Заменить значение: 100 шт. на 150 шт.

Пункт 3.9. Второй абзац изложить в новой редакции: «Макроструктуру осей устанавливают по ГОСТ 4728—79, по документам о качестве на осевую заготовку».

Пункт 3.10 изложить в новой редакции: «3.10. Для проверки качества накатывания у поверхности шейки и иодступичной части окончательно обработанной оси вырезают шлиф, по сечению которого определяют твердость я глубину упрочненного слоя».

Изменение № 3 ГОСТ 6690—83 Оси вагонов метрополитена. Технические условия

Утверждено и введено в действие Постановлением Комитета стандартизации и метрологии СССР от 24.06.91 № 958

Дата введения 01 12.91

Вводную часть дополнить абзацем: «Требования настоящего стандарта являются обязательными».

Пункт 1.10. второй абзац после слова «вырубки» дополнить словом: «(зарубки)».

Пункты 1.2, 2.2. 3.9. Заменить ссылку: ГОСТ 4728—79 на ГОСТ 4728-89.

Пункт 2.2 дополнить абзацем: «Допускается составлять сборные партии, полученные перекатом из осей винтовой прокатки разных плавок, прошедших ранее приемосдаточные испытания с удовлетворительными результатами, но имеющих размерные отклонения. Сборную партию принимают как новую».

(Продолжение см. с. 36)

2* 35

(Продолжение изменения к ГОСТ 669G—83)

Пункт 3.2. Второй абзац после слова «дефекты» дополнить словом: «типа».

Пункт 4.1. Последний абзац дополнить словами: «При этом осям сборной партии присваивают условный номер плавки по нумераций предприятия-изготовителя».

Пункты 4.1, 4.4. Заменить ссылку; ГОСТ 4008—79 на ГОСТ 4008—89.

(МУС Xs 9 1991 г.)