ГОСТ Р 58177-2018

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Единая энергетическая система и изолированно работающие энергосистемы

ТЕПЛОВЫЕ ЭЛЕКТРИЧЕСКИЕ СТАНЦИИ

Оборудование тепломеханическое тепловых электростанций. Контроль состояния металла. Нормы и требования

United power system and isolated power systems. Thermal power plants. Thermal-mechanical equipment of thermal power plants. Control of condition of metal. Norms and requirements

ОКС 27.100

Дата введения 2019-03-01

Предисловие

1 РАЗРАБОТАН Открытым акционерным обществом "Всероссийский дважды ордена Трудового Красного Знамени теплотехнический научно-исследовательский институт" (ОАО "ВТИ"), Открытым акционерным обществом "Научно-производственное объединение по исследованию и проектированию энергетического оборудования им.И.И.Ползунова" (ОАО "НПО ЦКТИ"), Государственным научным центром Российской Федерации Акционерным обществом "Научно-производственное объединение "Центральный научно-исследовательский институт технологии машиностроения (АО "НПО "ЦНИИТМАШ")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 016 "Электроэнергетика"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 19 октября 2018 г. N 808-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Введение

Настоящий стандарт базируется на применении и включает отдельные нормативные положения:

- Федерального закона от 21 июля 1997 г. N 116-ФЗ "О промышленной безопасности опасных производственных объектов" [1];

- Федерального закона от 4 мая 2011 г. N 99-ФЗ "О лицензировании отдельных видов деятельности" [2];

- Технического регламента Таможенного союза ТР ТС 010/2011 "О безопасности машин и оборудования" [3];

- Технического регламента Таможенного союза ТР ТС 032/2013 "О безопасности оборудования, работающего под избыточным давлением" [4];

- Федеральных норм и правил в области промышленной безопасности "Правила проведения экспертизы промышленной безопасности" (Утверждены приказом Ростехнадзора от 14 ноября 2013 г. N 538) [5];

- Федеральных норм и правил в области промышленной безопасности "Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением" (Утверждены приказом Ростехнадзора от 25 марта 2014 г. N 116) [6].

Настоящий стандарт устанавливает нормы и правила по организации и порядку проведения контроля, к процедуре продления срока службы основных элементов тепломеханического оборудования: котлов, турбин, трубопроводов и сосудов тепловых электрических станций (ТЭС).

Выполнение установленных в стандарте норм и требований обеспечивает надежность и безопасность оборудования на всех стадиях его эксплуатационного цикла при условии использования оборудования по прямому назначению в соответствии с технической документацией на эксплуатацию.

1 Область применения

1.1 Настоящий стандарт распространяется на основное и вспомогательное тепломеханическое оборудование тепловых электростанций, работающее под избыточным давлением свыше 0,07 МПа или при температуре свыше 115°С.

1.2 Стандарт устанавливает требования, направленные на обеспечение безопасности и надежности при эксплуатации следующего тепломеханического оборудования:

- энергетических котлов барабанных и прямоточных с номинальным давлением перегретого пара выше 4,0 МПа (экранные поверхности нагрева и экономайзеры, пароперегреватели, коллекторы, необогреваемые трубы, барабаны);

- трубопроводов пара и горячей воды;

- паровых турбин;

- газовых турбин;

- сосудов, работающих под избыточным давлением;

- котлов паровых (энергетических и пиковых) и водогрейных с давлением до 4,0 МПа включительно;

- котлов-утилизаторов, в том числе в составе ПГУ.

Настоящий стандарт не распространяется на производственные здания и сооружения, в которых размещается поименованное выше оборудование, и на магистральные трубопроводы тепловых сетей за пределами территории тепловых электростанций.

1.3 Стандарт устанавливает требования к процедуре и методам контроля, а также порядок продления срока службы оборудования после отработки назначенного ресурса (срока службы).

1.4 Требования, установленные настоящим стандартом, могут использоваться при подтверждении соответствия перечисленного в 1.2 оборудования в рамках его сертификации согласно техническим регламентам таможенного союза [3] или/и [4].

1.5 Стандарт не учитывает особенности (детали) исполнения его требований применительно к конкретному оборудованию. В развитие настоящего стандарта могут в установленном порядке разрабатываться и применяться руководства по безопасности, учитывающие конструктивные и иные особенности конкретного оборудования и не противоречащие требованиям федеральных законов, нормативных правовых актов, технических регламентов [3], [4], федеральных норм и правил, настоящего стандарта.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 12.1.004 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.005 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.007 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 12.1.030 Система стандартов безопасности труда. Электробезопасность. Защитное заземление, зануление

ГОСТ 12.2.007.0 Система стандартов безопасности труда. Изделия электротехнические. Общие требования безопасности

ГОСТ 12.2.032 Система стандартов безопасности труда. Рабочее место при выполнении работ сидя. Общие эргономические требования

ГОСТ 12.2.033 Система стандартов безопасности труда. Рабочее место при выполнении работ стоя. Общие эргономические требования

ГОСТ 12.2.061 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности к рабочим местам

ГОСТ 12.2.062 Система стандартов безопасности труда. Оборудование производственное. Ограждения защитные

ГОСТ 27.002 Надежность в технике. Термины и определения

ГОСТ 1497 (ИСО 6892-84) Металлы. Методы испытаний на растяжение

ГОСТ 1763 (ИСО 3887-77) Сталь. Методы определения глубины обезуглероженного слоя

ГОСТ 1778 (ИСО 4967-79) Сталь. Металлографические методы определения неметаллических включений

ГОСТ 2999 Металлы и сплавы. Метод измерения твердости по Виккерсу

ГОСТ 3248 Металлы. Методы испытания на ползучесть

ГОСТ 3728 Трубы. Метод испытания на загиб

ГОСТ 5639 Стали и сплавы. Методы выявления и определения величины зерна

ГОСТ 5640 Сталь. Металлографический метод оценки микроструктуры листов и ленты

ГОСТ 6996 (ИСО 4136-89, 5173-81, 5177-81) Сварные соединения. Методы определения механических свойств

ГОСТ 7122 Швы сварные и металл наплавленный. Методы отбора проб для определения химического состава

ГОСТ 7512 Контроль неразрушающий. Соединения сварные. Радиографический метод

ГОСТ 7564 Прокат. Общие правила отбора проб, заготовок и образцов для механических и технологических испытаний

ГОСТ 7565 (ИСО 377-2-89) Чугун, сталь и сплавы. Метод отбора проб для определения химического состава

ГОСТ 8233 Сталь. Эталоны микроструктуры

ГОСТ 8693 (ИСО 8494-86) Трубы металлические. Метод испытания на бортование

ГОСТ 8694 Трубы. Метод испытания на раздачу

ГОСТ 8695 Трубы. Метод испытания на сплющивание

ГОСТ 8817 Металлы. Методы испытания на осадку

ГОСТ 9012 (ИСО 410-82, ИСО 6506-81) Металлы. Метод измерения твердости по Бринеллю

ГОСТ 9013 (ИСО 6508-86) Металлы. Метод измерения твердости по Роквеллу

ГОСТ 9450 Измерение микротвердости вдавливанием алмазных наконечников

ГОСТ 9454 Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах

ГОСТ 9651 (ИСО 783-89) Металлы. Метод испытания на растяжение при повышенных температурах

ГОСТ 10006 (ИСО 6892-84) Трубы металлические. Методы испытания на растяжение

ГОСТ 10145 Металлы. Метод испытания на длительную прочность

ГОСТ 10243 Сталь. Методы испытаний и оценки макроструктуры

ГОСТ 10708 Копры маятниковые. Технические условия

ГОСТ 11150 Металлы. Методы испытания на растяжение при пониженных температурах

ГОСТ 11878 Сталь аустенитная. Методы определения содержания ферритной фазы в прутках

ГОСТ 12345 (ИСО 671-82, ИСО 4935-89) Стали легированные и высоколегированные. Метод определения серы

ГОСТ 12346 (ИСО 439-82; ИСО 4829-1-86) Стали легированные и высоколегированные. Метод определения кремния

ГОСТ 12347 Стали легированные и высоколегированные. Метод определения фосфора

ГОСТ 12348 (ИСО 629-82) Стали легированные и высоколегированные. Методы определения марганца

ГОСТ 12349 Стали легированные и высоколегированные. Методы определения вольфрама

ГОСТ 12350 Стали легированные и высоколегированные. Методы определения хрома

ГОСТ 12351 (ИСО 4942:1988, ИСО 9647:1989) Стали легированные и высоколегированные. Методы определения ванадия

ГОСТ 12352 Стали легированные и высоколегированные. Методы определения никеля

ГОСТ 12354 Стали легированные и высоколегированные. Методы определения молибдена

ГОСТ 12356 Стали легированные и высоколегированные. Методы определения титана

ГОСТ 12503 Сталь. Методы ультразвукового контроля. Общие требования

ГОСТ 14019 (ИСО 7438:1985) Материалы металлические. Метод испытания на изгиб

ГОСТ 15467 Управление качеством продукции. Основные понятия. Термины и определения

ГОСТ 18322 Система технического обслуживания и ремонта техники. Термины и определения

ГОСТ 18442 Контроль неразрушающий. Капиллярные методы. Общие требования

ГОСТ 18661 Сталь. Измерение твердости методом ударного отпечатка

ГОСТ 19040 Трубы металлические. Метод испытания на растяжение при повышенных температурах

ГОСТ 20911 Техническая диагностика. Термины и определения

ГОСТ 22536.0 Сталь углеродистая и чугун нелегированный. Общие требования к методам анализа

ГОСТ 22536.1 Сталь углеродистая и чугун нелегированный. Методы определения общего углерода и графита

ГОСТ 22536.2 Сталь углеродистая и чугун нелегированный. Методы определения серы

ГОСТ 22536.3 Сталь углеродистая и чугун нелегированный. Методы определения фосфора

ГОСТ 22536.4 Сталь углеродистая и чугун нелегированный. Методы определения кремния

ГОСТ 22536.5 (ИСО 629-82) Сталь углеродистая и чугун нелегированный. Методы определения марганца

ГОСТ 22536.7 Сталь углеродистая и чугун нелегированный. Методы определения хрома

ГОСТ 22536.8 Сталь углеродистая и чугун нелегированный. Методы определения меди

ГОСТ 22536.12 Сталь углеродистая и чугун нелегированный. Методы определения ванадия

ГОСТ 22761 Металлы и сплавы. Метод измерения твердости по Бринеллю переносными твердомерами статического действия

ГОСТ 22838 Сплавы жаропрочные. Методы контроля и оценки макроструктуры

ГОСТ 22975 Металлы и сплавы. Метод определения твердости по Роквеллу при малых нагрузках (по Супер-Роквеллу)

ГОСТ 23764 Гамма-дефектоскопы. Общие технические условия

ГОСТ 24030 Трубы бесшовные из коррозионностойкой стали для энергомашиностроения. Технические условия

ГОСТ 25866 Эксплуатация техники. Термины и определения

ГОСТ 26364 Ферритометры для сталей аустенитного класса. Общие технические условия

ГОСТ 28473 Чугун, сталь, ферросплавы, хром, марганец металлические. Общие требования к методам анализа

ГОСТ 28840 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования

ГОСТ 29328 Установки газотурбинные для привода турбогенераторов. Общие технические условия

ГОСТ Р 12.1.019 Система стандартов безопасности труда. Электробезопасность. Общие требования и номенклатура видов защиты

ГОСТ Р 51898 Аспекты безопасности. Правила включения в стандарты

ГОСТ Р 51901.12 (МЭК 60812:2006) Менеджмент риска. Метод анализа видов и последствий отказов

ГОСТ Р 52727 Техническая диагностика. Акустико-эмиссионная диагностика Общие требования

ГОСТ Р 53700 (ИСО 9934-3:2002) Контроль неразрушающий. Магнитопорошковый метод. Часть 3. Оборудование

ГОСТ Р 53966 Контроль неразрушающий. Контроль напряженно-деформированного состояния материала конструкций. Общие требования к порядку выбора методов

ГОСТ Р 54153 Сталь. Метод атомно-эмиссионного спектрального анализа

ГОСТ Р 55724 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые

ГОСТ Р 56512 Контроль неразрушающий. Магнитопорошковый метод. Типовые технологические процессы

ГОСТ Р ИСО 3452-1 Контроль неразрушающий. Проникающий контроль. Часть 1. Основные требования

ГОСТ Р ИСО 15549 Контроль неразрушающий. Контроль вихретоковый. Основные положения

ГОСТ Р ИСО 16809 Контроль неразрушающий. Контроль ультразвуковой. Измерение толщины

ГОСТ Р ИСО 24497-2 Контроль неразрушающий. Метод магнитной памяти металла. Часть 2. Общие требования

ГОСТ Р ИСО 24497-3 Контроль неразрушающий. Метод магнитной памяти металла. Часть 3. Контроль сварных соединений

ГОСТ Р ЕН 13018 Контроль визуальный. Общие положения

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р 51898, ГОСТ 20911, ГОСТ 27.002, ГОСТ 51901.12*, ГОСТ 15467, ГОСТ 18322, ГОСТ 25866, а также следующие термины с соответствующими определениями:

________________

* Вероятно, ошибка оригинала. Следует читать: ГОСТ Р 51901.12. - .

3.1

авария: Разрушение сооружений и (или) технических устройств, применяемых на опасном производственном объекте; неконтролируемые взрыв и (или) выброс опасных веществ. [[1], статья 1] |

3.2

аккредитация в национальной системе аккредитации (далее также - аккредитация): Подтверждение национальным органом по аккредитации соответствия юридического лица или индивидуального предпринимателя критериям аккредитации, являющееся официальным свидетельством компетентности юридического лица или индивидуального предпринимателя осуществлять деятельность в определённой области аккредитации. [[7], статья 4] |

3.3 аккредитация лаборатории: Официальное признание того, что испытательная лаборатория правомочна осуществлять конкретные испытания или конкретные типы испытаний.

3.4

давление пробное: Избыточное давление, при котором производится испытание оборудования на прочность и плотность. [[4], глава II, статья 4] |

3.5

давление рабочее: Максимальное избыточное давление, возникающее при нормальном протекании рабочего процесса. [[4], глава II, статья 4] |

3.6

давление разрешенное: Максимальное допустимое избыточное давление для оборудования (элемента), установленное на основании оценки соответствия и (или) контрольного расчета на прочность. [[4], глава II, статья 4] |

3.7

давление расчетное: Давление, на которое производится расчет на прочность оборудования. [[4], глава II, статья 4] |

3.8 инцидент: Отказ или повреждение технических устройств, применяемых на опасном производственном объекте, отклонение от режима технологического процесса, нарушение положений [1], других федеральных законов и иных нормативных правовых актов Российской Федерации, а также нормативных технических документов, устанавливающих правила ведения работ на опасном производственном объекте (если они не содержат признаков аварии).

3.9 контроль входной: Контроль металла элементов и узлов тепломеханического оборудования, выполняемый (организуемый) его владельцем до ввода в эксплуатацию.

3.10 контроль эксплуатационный: Контроль металла оборудования, выполняемый в плановом порядке согласно действующему регламенту (программе) во ![]() интервале с момента ввода его в эксплуатацию и до момента исчерпания назначенного срока службы (ресурса).

интервале с момента ввода его в эксплуатацию и до момента исчерпания назначенного срока службы (ресурса).

3.11

лаборатория (центр) испытательная: Лаборатория (центр), которая проводит испытания или отдельные виды испытаний определенной продукции. [[8], глава II, статья 2.9] |

3.12

назначенный срок службы: Календарная продолжительность эксплуатации объекта, при достижении которой эксплуатация объекта должна быть прекращена независимо от его технического состояния. Назначенный срок службы должен исчисляться со дня ввода объекта в эксплуатацию. [[4], глава II, статья 4] |

3.13 недопустимый дефект: Дефект по своему характеру или (и) размерам, или (и) форме, или (и) местоположению нарушающий условия безопасной эксплуатации при регламентированных расчетных или эксплуатационных характеристиках.

3.14 неразрушающий метод контроля: Метод контроля, позволяющий проверять качество продукции (изделия, детали) без нарушения ее пригодности к использованию по назначению.

3.15

основной элемент оборудования: Составная часть или сборочная единица тепломеханического оборудования, предназначенная для выполнения одной из основных его функций. [[4], глава II, статья 4] |

Примечание - К тепломеханическому оборудованию ТЭС относятся котлы, трубопроводы пара и горячей воды, турбины паровые и газовые, сосуды, работающие под избыточным давлением.

3.16 оценка и подтверждение соответствия

3.16.1

оценка соответствия: Прямое или косвенное определение соблюдения требований, предъявляемых к объекту. [[9], статья 2] |

3.16.2

подтверждение соответствия: Документальное удостоверение соответствия продукции или иных объектов, процессов проектирования (включая изыскания), производства, строительства, монтажа, наладки, эксплуатации, хранения, перевозки, реализации и утилизации, выполнения работ или оказания услуг требованиям технических регламентов, документам по стандартизации или условиям договоров. [[9], статья 2] |

3.17 поверхность нагрева: Поверхность, которая нагревается путем радиационного и (или) конвективного нагрева с целью передачи тепловой энергии нагреваемому агенту.

3.18 производственный контроль за соблюдением требований промышленной безопасности на опасном производственном объекте (производственный контроль): Комплекс мероприятий, направленных на обеспечение безопасного функционирования опасных производственных объектов, а также на предупреждение аварий на этих объектах и обеспечение готовности к локализации и ликвидации их последствий.

3.19 ресурс индивидуальный: Назначенный ресурс конкретных узлов и элементов, установленный расчетно-опытным путем с учетом фактических размеров, состояния металла и условий эксплуатации.

3.20

ресурс назначенный: Суммарная наработка в часах или количестве циклов нагружения, при достижении которой эксплуатация оборудования должна быть прекращена независимо от его технического состояния. [[4], глава II, статья 4] |

3.21

система неразрушающего контроля: Совокупность участников, которые в рамках регламентированных норм, правил, методик, условий, критериев и процедур осуществляют деятельность в области одного из видов экспертизы промышленной безопасности, связанной с применением неразрушающего контроля. [[10], глава II, статья 2.7] |

3.22 система экспертизы промышленной безопасности: Совокупность участников экспертизы промышленной безопасности, а также норм, правил, методик, условий, критериев и процедур, в рамках которых организуется и осуществляется экспертная деятельность.

3.23 специализированная научно-исследовательская организация: Организация, в уставных документах которой в качестве основного вида деятельности указано проведение научных исследований и разработок, располагающая условиями и компетенциями, а также полномочиями (лицензиями ФОИВ) для выполнения специализированных работ по обеспечению промышленной безопасности тепловых электрических станций.

3.24

срок безопасной эксплуатации: Срок эксплуатации оборудования, в пределах которого будут выполняться требования промышленной безопасности. [[6], глава VI, статья 417] |

3.25

срок службы расчетный: Срок службы в календарных годах, установленный при проектировании и исчисляемый со дня ввода в эксплуатацию оборудования. [[4], глава II, статья 4] |

3.26 техническое освидетельствование: Проведение работ по проверке соответствия параметров объекта требованиям технической и нормативной документации.

3.27

требования промышленной безопасности: Условия, запреты, ограничения и другие обязательные требования, содержащиеся в настоящем Федеральном законе, других федеральных законах, принимаемых в соответствии с ними нормативных правовых актах Президента Российской Федерации, нормативных правовых актах Правительства Российской Федерации, а также федеральных нормах и правилах в области промышленной безопасности. [[1], глава 1, статья 3] |

3.28 экспертная организация: Организация, имеющая лицензию Ростехнадзора на проведение экспертизы промышленной безопасности в соответствии с действующим законодательством.

3.29

эксплуатация оборудования: Стадия жизненного цикла с момента ввода в эксплуатацию оборудования до его утилизации. [[4], глава II, статья 4] |

3.30

эксплуатирующая организация: Юридическое лицо (индивидуальный предприниматель), осуществляющее эксплуатацию ОПО, на котором используется (эксплуатируется) оборудование, работающее под избыточным давлением (источник повышенной опасности), в силу принадлежащего ему права собственности, права хозяйственного ведения, оперативного управления либо по другим основаниям (по договору аренды, в силу распоряжения компетентного органа о передаче источника повышенной опасности). [[6], приложение N 1] |

4 Сокращения

В настоящем стандарте применены следующие сокращения:

АЭ - акустическая эмиссия;

ВТК - вихретоковый контроль;

ГТУ - газотурбинная установка;

ЗТВ - зона термического влияния;

КК - капиллярный контроль;

МКТН - магнитный контроль тепловой неравномерности;

МПК - магнитопорошковый контроль (дефектоскопия);

МШ - металл шва;

НД- нормативный документ (нормативная документация);

ОК - объект контроля;

ОПО - опасный производственный объект;

ПГУ - парогазовая установка;

ПТД - производственно-технологическая документация;

ПЭП - пьезоэлектрический преобразователь;

РК - радиографический (радиационный) контроль;

Ростехнадзор - Федеральная служба по экологическому, технологическому и атомному надзору;

СО - стандартный образец;

СОП - стандартный образец предприятия;

ТД - техническое диагностирование;

ТКК - технологическая карта контроля;

ТЭС - тепловая электрическая станция;

УЗ - ультразвуковой;

УЗК - ультразвуковой контроль;

ФОИВ - федеральные органы исполнительной власти;

ЦБЛ - центробежнолитой элемент (труба);

ЭПБ - экспертиза промышленной безопасности.

5 Общие положения

5.1 Применяемые на тепловых электростанциях методы и объемы контроля должны гарантировать выявление недопустимых дефектов и отклонений в металле и сварных соединениях тепломеханического оборудования для обеспечения его последующей безопасной и надежной эксплуатации.

5.2 Неразрушающий контроль тепломеханического оборудования на ТЭС перед эксплуатацией, при эксплуатации и при техническом диагностировании осуществляется самой эксплуатирующей организацией, т.е. находящейся в ее структуре лабораторией неразрушающего контроля или таковыми лабораториями подрядных организаций.

5.3 Лаборатория неразрушающего контроля должна быть аттестована в установленном порядке [10]. В разрешительном документе лаборатории указываются все виды контроля, которые может выполнять данная лаборатория.

Разрушающий контроль, выполняемый как правило при техническом диагностировании тепломеханического оборудования ТЭС, проводится испытательной лабораторией (испытательным центром), аккредитованной в установленном порядке на соответствующие виды испытаний.

5.4 Аппаратура, средства контроля, контрольно-измерительный инструмент и стандартные образцы должны иметь технический паспорт и должны проходить метрологическую государственную поверку, калибровку или аттестацию в соответствии с установленным порядком.

Поступающие материалы для дефектоскопии (порошки, суспензии, пленка, химические реактивы и пр.) должны иметь сертификаты качества. Каждая партия материалов должна подвергаться входному контролю и контролю в процессе эксплуатации.

5.5 Лаборатории неразрушающего и разрушающего контроля должны быть обеспечены актуальной нормативно-технической документацией в полном объеме согласно профилю работ лаборатории.

5.6 Персонал лаборатории неразрушающего и (или) разрушающего контроля должен быть обучен и аттестован в специализированных аттестационных центрах в соответствии с установленным порядком.

Специалисты-дефектоскописты подвергаются обязательной периодической аттестации (теоретической и практической). При перерыве в работе более шести месяцев должна проводиться внеочередная аттестация.

Специалисты, участвующие в проведении контроля, должны быть аттестованы на знание НД по технической эксплуатации оборудования ТЭС, охране труда и пожарной безопасности в соответствии с установленным порядком.

5.7 Специалисты, участвующие в проведении контроля, должны быть обеспечены средствами индивидуальной защиты в зависимости от вида и места работы.

5.8 Результаты контроля должны фиксироваться в отчетной технической документации (журналах, формулярах, заключениях, актах, протоколах).

5.9 Организация и подготовка оборудования к контролю возлагаются на техническое руководство ТЭС.

Технические службы ТЭС должны предоставить на объект контроля (ОК) всю необходимую техническую документацию:

- исполнительные схемы, сварочные формуляры, чертежи, эскизы;

- акты поузловой приемки, сертификаты на материалы и т.п.;

- сведения об условиях эксплуатации за весь срок службы ОК;

- сведения о повреждениях, отказах, авариях и проведенных заменах элементов в составе ОК;

- результаты предшествующего контроля.

Контроль проводится по наряду-допуску.

5.10 Расположение и организация рабочих мест на участке проведения контроля, оснащение их приспособлениями, необходимыми для безопасного выполнения технологических операций, должны соответствовать требованиям безопасности по ГОСТ 12.2.032, ГОСТ 12.2.033, ГОСТ 12.2.061, ГОСТ 12.2.062.

Содержание вредных веществ, температура, влажность в рабочей зоне - по ГОСТ 12.1.005 и ГОСТ 12.1.007.

5.11 Требования электробезопасности должны соответствовать ГОСТ 12.2.007.0, ГОСТ 12.1.019*. Защитное заземление или зануление - по ГОСТ 12.1.030.

________________

* Вероятно, ошибка оригинала. Следует читать: ГОСТ Р 12.1.019. - .

5.12 При размещении, хранении, транспортировании и использовании дефектоскопических и вспомогательных материалов, отходов производства и объектов, прошедших контроль, следует соблюдать требования к защите от пожаров, изложенные в ГОСТ 12.1.004.

5.13 При выполнении контроля за состоянием металла на высоте в местах, где отсутствуют стационарные площадки, должны устанавливаться леса и подмостки, обеспечивающие безопасное расположение персонала и аппаратуры.

5.14 Контроль за металлом непосредственно на оборудовании должен выполняться бригадой в составе не менее двух человек. При работе в замкнутом объеме (внутри сосудов, барабанов и т.д.) один член бригады должен находиться снаружи и страховать выполняющего контроль специалиста.

5.15 При отсутствии на рабочем месте стационарных розеток подключение к электрической сети и отключение от нее аппаратуры должны выполнять дежурные электрики.

6 Неразрушающий контроль тепломеханического оборудования ТЭС

6.1 Неразрушающий контроль оборудования следует проводить после прекращения его работы, сброса давления, охлаждения, дренирования, отключения от другого (технологически связанного) оборудования, если иное не предусмотрено действующей производственной документацией. При необходимости внутренние устройства должны быть удалены, изоляционное покрытие и обмуровка, препятствующие контролю технического состояния металла и сварных соединений, частично или полностью сняты в местах, подлежащих контролю.

Перед проведением неразрушающего контроля поверхность объекта в зоне контроля должна быть очищена от различных загрязнений, препятствующих проведению контроля, и должна быть зачищена до чистого металла. При этом толщина стенки контролируемого изделия не должна уменьшаться за пределы минусовых допусков и не должны образовываться недопустимые согласно требованиям НД дефекты (риски, царапины и др.).

6.2 Основными методами неразрушающего контроля металла и сварных соединений являются:

- визуально-измерительный;

- ультразвуковой;

- радиографический;

- капиллярный (как разновидность капиллярного - цветной или люминесцентный);

- магнитопорошковый;

- акустикоэмиссионный;

- вихретоковый;

- стилоскопирование;

- измерение твердости;

- магнитный контроль тепловой неравномерности;

- металлографический контроль.

Помимо указанных могут применяться другие методы неразрушающего контроля при условии, что данные методы стандартизированы в России, а соответствующие средства контроля сертифицированы в установленном порядке (методы, представленные в ГОСТ Р 53966, ГОСТ Р ИСО 24497-2, ГОСТ Р ИСО 24497-3).

6.3 Визуально-измерительный контроль

6.3.1 Визуально-измерительный контроль проводят с целью обнаружения и определения размеров поверхностных дефектов и отклонений геометрических параметров элементов оборудования, в том числе:

- трещин, образующихся, как правило, в местах геометрической, температурной и структурной неоднородности;

- коррозионных и коррозионно-усталостных повреждений металла;

- эрозионного износа поверхностей оборудования;

- дефектов сварки в виде трещин, пор, свищей, подрезов, прожогов, незаплавленных кратеров, чешуйчатости поверхности, несоответствия размеров швов требованиям технической документации;

- выходящих на поверхность расслоений;

- изменений геометрических размеров и формы основных элементов оборудования по отношению к первоначальным (проектным) их геометрическим размерам и форме.

Основные положения по проведению визуального контроля изложены в ГОСТ Р ЕН 13018.

6.3.2 По результатам визуально-измерительного контроля может быть уточнена (дополнена) программа неразрушающего контроля объекта.

6.3.3 Визуально-измерительный контроль выполняют до проведения контроля металла и сварных соединений (наплавок) другими методами неразрушающего контроля, а также после устранения дефектов.

Устранение выявленных дефектов должно выполняться в соответствии с требованиями производственно-технологической документации (ПТД). Если дефекты, выявленные при визуально-измерительном контроле, не препятствуют дальнейшему применению других методов неразрушающего контроля, эти дефекты могут быть устранены после завершения контроля другими методами.

6.3.4 Визуальный контроль внутренних поверхностей элементов оборудования, не доступных для прямого обзора, проводят через смотровые лючки, штуцера или иным способом доступа с помощью эндоскопических систем.

6.3.5 На паропроводах, изготовленных из легированных теплоустойчивых сталей перлитного (12МХ, 15ХМ, 12Х1МФ, 15Х1М1Ф и др.) или феррито-мартенситного (10Х9МФБ и др.) классов и работающих в условиях ползучести, а также роторах турбин, работающих при температуре пара выше 450°С, выполняют измерительный контроль остаточной деформации ползучести. Остаточную деформацию ползучести на паропроводах измеряют инструментом с точностью не менее 0,05 мм на прямых трубах длиной 500 мм и более и на прямых участках длиной не менее 500 мм гнутых отводов. Применительно к указанным трубопроводам проводят периодически ревизию (визуальный контроль) опорно-подвесной системы. Остаточную деформацию ползучести на роторах турбин определяют по изменениям диаметра осевого канала с шагом не более 50 мм вдоль оси канала в горячей зоне ротора, точность измерения - не менее 0,05 мм. Измерения остаточной деформации ползучести на роторах не проводятся, если на поверхности осевого канала имеются препятствия, исключающие возможность корректного измерительного контроля.

6.3.6 Визуально-измерительный контроль проводят невооруженным глазом и (или) с применением оптических средств и приборов (лупа до 20 крат, эндоскоп и т.п.).

6.4 Ультразвуковой контроль

6.4.1 Ультразвуковой контроль применяется для выявления дефектов в основном и наплавленном (в сварных соединениях) металле, а также для измерения толщины стенки (толщинометрии) деталей.

Основные положения, касающиеся метода ультразвукового контроля металла и сварных соединений, изложены в ГОСТ 12503 и ГОСТ Р 55724. Основные требования к проведению ультразвуковой толщинометрии приведены в ГОСТ Р ИСО 16809.

6.4.2 В числе основных элементов и деталей тепломеханического оборудования, подвергаемых ультразвуковому дефектоскопическому контролю, следующие ОК:

- основной металл гнутых, штампованных и штампосварных колен (отводов) трубопроводов;

- наружная и внутренняя поверхность корпусов пароохладителей и пусковых впрысков, в том числе в местах врезки впрыскивающих устройств;

- наружная и внутренняя поверхность камер коллекторов и труб в местах врезки штуцеров, дренажных линий и т.п.;

- основной металл и резьбовая поверхность деталей крепежа (шпильки, болты) диаметром более М30;

- металл цельнокованых роторов высокого и среднего давления паровых и при необходимости роторов газовых турбин;

- металл валов роторов среднего и низкого давления;

- металл насадных дисков;

- металл рабочих лопаток паровых турбин;

- стыковые кольцевые (поперечные) сварные соединения трубопроводов, коллекторов и труб поверхностей теплообмена;

- продольные и спиральные стыковые сварные соединения трубопроводов;

- стыковые кольцевые и продольные сварные соединения обечаек и днищ барабанов и сосудов;

- кольцевые угловые сварные соединения с полным проплавлением;

- наплавки на участках ремонта сварных соединений или на основном металле элементов.

6.4.3 Ультразвуковой толщинометрии подвергаются следующие элементы и детали тепломеханического оборудования:

- участки трубопроводов, коллекторов и труб поверхностей теплообмена, а также дренажных и сбросных трубопроводов;

- патрубки за арматурой (задвижками, отсечными и регулирующими клапанами и т.п.) и дросселирующими устройствами;

- гнутые, штампованные и штампосварные отводы трубопроводов (гибы);

- барабаны котлов;

- сосуды, работающие под давлением;

- корпусные детали турбин и арматуры.

Примечание - При толщинометрии определяется соответствие толщины стенок элементов исполнительным (паспортным) размерам, выявляются участки коррозионных и эрозионных поражений и определяется величина утонения.

6.4.4 Для выполнения ультразвукового контроля тепломеханического оборудования ТЭС используются следующие аппаратурные и прочие средства:

- ультразвуковые дефектоскопы;

- ультразвуковые толщиномеры.

В состав ультразвуковых приборов входит расходный элемент - ПЭП. Для настройки УЗ приборов и подготовки их к работе используются:

- стандартные образцы (СО-1, СО-2, СО-3 и СОП);

- вспомогательные приспособления и оснастка для контроля;

- диаграммы, шкалы и таблицы для расшифровки результатов контроля (при необходимости).

6.4.5 Ультразвуковые дефектоскопы и толщиномеры (отечественные или иностранного производства) должны иметь технический паспорт и сертификат соответствия и регулярно поверяться в установленном порядке.

Ультразвуковые пьезоэлектрические преобразователи, а также стандартные образцы СО и СОП должны иметь паспорт и поверяться в установленном порядке.

6.4.6 Подготовка к контролю заключается в подготовке собственно самого объекта контроля, включая обеспечение условий безопасного его проведения, в выборе схем и параметров контроля, в настройке аппаратуры.

6.4.7 УЗК тепломеханического оборудования проводится по ТКК. ТКК должна содержать следующую информацию:

- описание ОК (техническая характеристика, конструкция, типоразмер, степень контроледоступности);

- тип применяемой аппаратуры, ПЭП;

- параметры контроля;

- используемые образцы и способы настройки аппаратуры;

- схемы сканирования;

- рекомендации и особенности контроля;

- оценка результатов контроля (измерение характеристик несплошностей, нормы оценки качества).

6.4.8 При проведении УЗК измеряемыми характеристиками несплошности согласно ГОСТ Р 55724 являются:

- координаты;

- эквивалентная площадь;

- условная высота;

- условная протяженность;

- количество несплошностей на единицу объема;

- форма несплошности.

6.4.9 Оценку качества металла и сварных соединений по данным УЗК следует проводить в соответствии с нормативной документацией на изделие, утвержденной в установленном порядке, или технической документацией на контроль.

6.4.10 При измерении толщины стенки необходимо обеспечить размеры конкретного контрольного участка, достаточные для проведения не менее трех измерений. Контрольные участки должны быть равномерно распределены по объекту контроля, если конкретная задача контроля не преследует иных (специальных) целей.

6.4.11 При проведении ультразвуковой толщинометрии признаком расслоения металла является резкое, ступенчатое изменение показаний толщиномера. В этом случае участок контроля расширяется для определения границ расслоения и его следует размечать в виде координатной сетки с проведением контроля в ее узлах. При доступности проведения контроля с противоположной стороны элемента рекомендуется выполнить измерения на обратной поверхности в аналогичных узлах координатной сетки.

Примечание - Следует иметь в виду, что скопление неметаллических включений, пор и тому подобного в металле будет выявляться аналогично расслоению.

6.5 Радиографический контроль

6.5.1 РК применяется на ТЭС для выявления несплошностей (дефектов) в металле и в сварных соединениях оборудования, как правило в случаях невозможности использования ультразвукового метода контроля или в особых случаях, требующих одновременного проведения контроля обоими этими методами.

6.5.2 Лаборатория неразрушающего контроля, допущенная к проведению радиографического контроля, должна иметь (помимо свидетельства об аттестации) лицензию на право осуществления деятельности в области источников ионизирующего излучения (генерирующих) и санитарно-эпидемиологическое заключение.

Обязательным условием является организация в лаборатории дозиметрического контроля.

6.5.3 Основные требования к методу радиографического контроля сформулированы в ГОСТ 7512.

6.5.4 Радиографический контроль тепломеханического оборудования ТЭС должен проводиться по ТКК, содержащим следующие сведения:

- описание ОК (краткая техническая характеристика);

- тип источника ионизирующего излучения (гамма-дефектоскопы, рентгеновские аппараты);

- тип применяемой рентгеновской пленки (необходимость и тип применяемых экранов);

- схемы просвечивания;

- тип и номера эталонов чувствительности и маркировочных знаков;

- параметры контроля;

- рекомендации и особенности контроля;

6.5.5 Оценку качества сварных соединений по результатам РК следует проводить в соответствии с технической документацией на контроль или приемку изделий.

6.5.6 Требования к безопасности

6.5.6.1 Следует соблюдать режимы безопасного проведения контроля в рабочих цехах, помещениях и на оборудовании в условиях эксплуатации ТЭС.

6.5.6.2 При проведении РК, хранении и других работах с радиоактивными источниками излучения должна быть обеспечена безопасность в соответствии с требованиями [11], [12], а также [13] и ГОСТ 23764.

6.5.6.3 При транспортировании радиоактивных источников излучения должны соблюдаться требования правил безопасности при транспортировании радиоактивных материалов [14].

6.6 Магнитопорошковый контроль

6.6.1 Основные положения метода магнитопорошкового контроля металла изложены в ГОСТ Р 56512 и ГОСТ Р 53700.

Магнитный контроль выявляет поверхностные несплошности типа трещин, надрывов, закатов, раковин, несплавлений и т.п.

Примечание - При значительной напряженности магнитного поля, высокой магнитной проницаемости материала и тому подобному при МПК могут быть выявлены подповерхностные несплошности на глубине до 4 мм.

6.6.2 Магнитопорошковый контроль может применяться на различных элементах теплосилового оборудования ТЭС, изготовленных из ферромагнитных материалов с относительной магнитной проницаемостью не менее 40.

6.6.3 Основным параметром магнитопорошкового контроля является чувствительность. Для контроля теплосилового оборудования ТЭС принят уровень чувствительности "Б" с предельными размерами выявляемых несплошностей: ширина составляет 10,0 мкм; минимальная протяженность составляет 0,5 мм.

6.6.4 Определение размеров несплошности и оценка ее допустимости производятся по результатам визуально-измерительного контроля с применением оптических средств и измерительного инструмента и при необходимости после травления поверхности.

6.7 Капиллярный контроль

6.7.1 КК является разновидностью контроля проникающими веществами, основанного на свойстве смачивающих жидкостей активно проникать в мелкие открытые полости (капилляры) на поверхности деталей.

Общие требования и основные положения по капиллярному методу контроля изложены в ГОСТ 18442 и ГОСТ Р ИСО 3452-1.

6.7.2 Контроль проникающими веществами выявляет только поверхностные несплошности типа трещин, надрывов, закатов, несплавлений, межкристаллитной коррозии и т.п.

6.7.3 В практике капиллярного контроля, применяемого на ТЭС, используются цветной метод и люминесцентный метод.

КК может проводиться на различных деталях теплосилового оборудования ТЭС, изготовленных из любых конструкционных металлов: стали любых классов, сплавы, цветные металлы.

6.7.4 При подготовке контролируемой поверхности ОК путем механической обработки необходимо исключить возможность "затирки" устья несплошности и при необходимости проводить травление участка контроля.

6.7.5 При капиллярном контроле (цветном или люминесцентном) теплосилового оборудования ТЭС в качестве оптимального принят условный класс чувствительности "II", соответствующий предельной ширине выявляемой несплошности от 1,0 до 10,0 мкм.

6.7.6 Определение фактических размеров несплошности и оценка ее допустимости проводятся по результатам визуально-измерительного контроля с применением оптических средств и измерительных инструментов.

6.8 Вихретоковый контроль

6.8.1 ВТК применяется на изделиях и деталях, изготовленных из металла (ферромагнитных и неферромагнитных сталей, сплавов и цветных металлов) с удельной электрической проводимостью от 0,5 до 60 МСм/м.

Вихретоковый контроль выявляет поверхностные несплошности типа трещин, надрывов, закатов, раковин, пор, несплавлений и тому подобное.

Примечание - При определенных условиях (высокой электрической проводимости, значительной напряженности наводимого поля и т.п.) могут быть выявлены подповерхностные трещины на глубине до 4-5 мм.

6.8.2 Чувствительность вихретокового метода контроля не регламентирована. Вихретоковый контроль позволяет выявлять трещины (несплошности) глубиной от 0,2 мм и длиной от 3,0 мм при раскрытии более 1,0 мкм.

6.8.3 ВТК проводится в соответствии с заводской инструкцией по эксплуатации прибора. Основные положения по применению вихретокового метода контроля приведены в ГОСТ Р ИСО 15549. Направление сканирования объекта контроля должно быть ориентировано перпендикулярно к предполагаемому расположению несплошности. Вертикальная ось преобразователя при сканировании должна быть направлена по нормали к поверхности ОК.

6.8.4 Подтверждение наличия несплошности и определение ее размеров проводятся по результатам визуально-измерительного контроля с применением оптических средств и измерительных инструментов.

6.9 Акустико-эмиссионный контроль

6.9.1 Основные требования к проведению акустико-эмиссионного контроля установлены в ГОСТ Р 52727.

6.9.2 Метод АЭ обеспечивает выявление развивающихся дефектов посредством регистрации и анализа акустических волн, возникающих в процессе пластической деформации и роста несплошностей в контролируемых объектах.

Кроме того, метод АЭ позволяет выявить истечение рабочего тела (жидкости или газа) через сквозные отверстия в стенке ОК.

6.9.3 АЭ контроль обследуемых объектов проводится только при создании в них напряженного состояния, инициирующего в материале объекта работу источников АЭ.

6.9.4 При нагружении объекта контроля внутренним давлением максимальное его значение должно превышать максимальное рабочее давление на 5-10%, но не превышать пробного давления, определяемого по соответствующим нормативным документам.

6.9.5 Для проведения контроля методом АЭ должна применяться аппаратура, соответствующая по конфигурации и техническим характеристикам контролируемому объекту и задачам контроля.

6.9.6 Применительно к тепломеханическому оборудованию ТЭС, как правило, выполняют АЭ контроль объекта и в случае выявления источников АЭ проводят в зонах их расположения контроль традиционными методами (одним или несколькими) неразрушающего контроля для подтверждения наличия несплошностей.

6.10 Магнитный контроль тепловой неравномерности перлитных сталей

6.10.1 МКТН предназначен для выявления тепловой неравномерности поверхностей нагрева из перлитных сталей (низколегированных или углеродистых) пароперегревательного тракта котлов.

Метод не распространяется на поверхности нагрева, изготовленные из плавниковых или ошипованных труб и из труб с плакирующим слоем.

Допускается применение метода МКТН для контроля тепловой неравномерности поверхностей нагрева, не относящихся к пароперегревательному тракту котлов.

6.10.2 МКТН базируется на явлении температурного магнитного гистерезиса без применения искусственного намагничивания труб.

6.10.3 Наличие рабочей среды в трубах не оказывает влияния на результаты контроля.

6.10.4 Во время магнитного контроля электродуговая сварка может вестись на удалении от зоны контроля не менее чем на 10 м.

6.10.5 Магнитный контроль не проводят на трубах заглушенных или новых, испытавших после монтажа (или ремонта) менее трех температурных циклов типа "пуск-останов" котла.

6.10.6 Магнитный контроль следует проводить магнитометром с феррозондовым преобразователем для измерения нормальной составляющей вектора магнитной индукции или напряженности магнитного поля (магнитный параметр ![]() ). Технические характеристики прибора:

). Технические характеристики прибора:

- диапазон измерения не менее: магнитной индукции ±2000 мкТ или напряжения магнитного поля ±2000 А/м;

- относительная погрешность измерения не более 5%;

- автономное питание напряжением не выше 12 В.

6.10.7 Магнитный контроль следует проводить на всех трубах, включая гибы, контролируемой поверхности нагрева по всей длине и высоте обогреваемой зоны. При вертикальной ориентации поверхности нагрева допускается проведение контроля в нижней ее части в зоне гнутых отводов. Если расположение очага повреждений известно, то контролируют только часть труб в этой зоне.

6.10.8 Магнитный контроль проводят продольным сканированием одной и той же образующей всех труб. Предпочтительной является образующая, проходящая через внешний обвод гнутых участков.

6.10.9 В процессе контроля для каждой контролируемой (-й) трубы измеряют и фиксируют максимальное из измеренных абсолютных значений магнитного параметра

![]() .

.

6.10.10 Обработку результатов контроля осуществляют следующим образом:

- рассчитывают среднее магнитное состояние ![]() в каждой из сторон поверхности нагрева (например, в потоках "А" и "Б") по формуле:

в каждой из сторон поверхности нагрева (например, в потоках "А" и "Б") по формуле:

![]() , (1)

, (1)

где - количество контролируемых труб в каждой стороне ("А" и "Б") поверхности нагрева;

- определяют разность средних магнитных состояний поверхности нагрева в потоках "А" и "Б":

![]() ; (2)

; (2)

- рассчитывают тепловую неравномерность поверхности нагрева в градусах Цельсия:

![]() . (3)

. (3)

6.10.11 Тепловая неравномерность считается не выше допустимого уровня, если

![]() 5°С.

5°С.

6.11 Измерение твердости металла

6.11.1 В рамках неразрушающего контроля измерение твердости металла проводится переносными твердомерами непосредственно на объекте.

6.11.2 В качестве аппаратуры для определения твердости используют переносные приборы механического, физического и физико-механического действия.

6.11.3 Прибор должен обеспечивать погрешность измерения не более ±5%.

При использовании приборов механического типа (статического и динамического действия) размер отпечатка измеряют с помощью переносного микроскопа (лупы) с погрешностью измерения не выше ±0,02 мм.

6.11.4 Качество подготовки поверхности металла для контроля твердости должно соответствовать требованиям инструкции по эксплуатации прибора. При зачистке поверхности необходимо исключить изменение свойств металла в поверхностном слое вследствие нагрева или наклепа.

6.11.5 При измерении твердости с помощью прибора статического вдавливания толщина стенки испытуемого элемента должна быть не менее 8-кратной глубины отпечатка при использовании сферического или конусного индентора и полуторакратной величины диагонали отпечатка при использовании четырехгранной пирамиды. При использовании прибора динамического вдавливания толщина стенки ОК должна составлять не менее значения, указанного в паспорте на конкретный переносной твердомер.

Контроль твердости следует проводить при температуре металла, не выходящей за пределы от 0°С до +50°С.

Расстояние между центрами двух соседних отпечатков при использовании приборов механического действия должно быть не менее 4![]() , а расстояние от центра отпечатка до края изделия не менее 2,5

, а расстояние от центра отпечатка до края изделия не менее 2,5![]() , где

, где ![]() - диаметр или диагональ отпечатка.

- диаметр или диагональ отпечатка.

Испытуемая деталь не должна смещаться при измерении твердости; должна отсутствовать вибрация ОК.

6.11.6 При измерении твердости по Бринеллю переносными твердомерами статического действия должны соблюдаться требования ГОСТ 22761.

При измерении твердости методом ударного отпечатка должны соблюдаться требования ГОСТ 18661.

6.11.7 На каждой контрольной площадке должно быть проведено не менее трех измерений. Величина твердости для каждой контрольной площадки определяется как среднеарифметическое значение результатов трех измерений.

6.12 Металлографический контроль (анализ)

6.12.1 Металлографический контроль металла в рамках неразрушающего контроля выполняется следующими методами:

- приготовлением металлографических шлифов непосредственно на поверхности контролируемых элементов оборудования с последующим просмотром, фотографированием и анализом микроструктуры с помощью переносных мобильных металлографических микроскопов;

- снятием реплик (оттисков) с подготовленных на поверхности деталей металлографических шлифов и последующим анализом микроструктуры на репликах в металлографической лаборатории;

- отбором локальных выборок металла (сколов, спилов, срезов), не нарушающих целостность и работоспособность элемента, с последующим приготовлением шлифа и анализом микроструктуры в металлографической лаборатории.

6.12.2 Металлографический контроль проводят на участках (в зонах) элементов оборудования, наиболее объективно отражающих воздействие условий эксплуатации на состояние микроструктуры детали, в том числе в зонах повышенных температур и концентрации напряжений.

6.12.3 Процесс приготовления шлифа для металлографического анализа на участке поверхности ОК включает несколько стадий механического шлифования и полирования, а также чередование однократного или многократного химического травления и полирования. Поверхность шлифа должна быть зеркальной.

6.12.4 При отборе локальных проб необходимо предпринимать меры, предохраняющие их от чрезмерного нагрева и наклепа.

6.12.5 Отбор локальных проб не должен снижать расчетных запасов прочности ОК ниже нормативных значений.

Для элементов с толщиной стенки до 30 мм максимальная глубина выемки в месте отбора не должна превышать 2,5 мм, но не должна быть более 20% от толщины стенки элемента на участке отбора. При толщине стенки элементов более 30 мм допускается глубина выемки от проведенного отбора до 5 мм, но не более 10% от толщины стенки элемента. Выемка должна иметь плавные скругленные края.

6.12.6 Не допускается отбирать пробы из гнутой части гнутых, штампованных и штампосварных отводов. В обоснованных случаях допускается отклонение от данного требования при условии отбора прецизионным способом микропробы толщиной не более 1,5 мм и выполнении требований 6.12.4.

6.12.7 Просмотр, анализ и фотографирование микроструктуры и микроповрежденности сталей перлитного класса требуется выполнять при 100-кратном и 500-кратном увеличениях. Для оценки микроповрежденности жаропрочных хромистых сталей феррито-мартенситного (мартенситного) класса следует использовать 1000-кратное увеличение.

6.13 Определение элементного (химического) состава металла

6.13.1 Для определения химического состава металла используются стационарные и переносные мобильные приборы оптико-эмиссионного или рентгенофлуоресцентного принципа действия.

Переносная аппаратура применяется для контроля элементного состава металла непосредственно на ОК. С помощью стационарных приборов определяется элементный состав металла на демонтированных деталях или на отобранных из габаритных изделий пробах (образцах).

Для определения химического состава металла предпочтительно использовать по возможности рентгенофлуоресцентные приборы, не оставляющие следов (прижогов) на поверхности. При контроле элементного состава металла оптико-эмиссионным методом следует располагать точку (зону) контакта с поверхностью детали за пределами проблемных зон (например, кромками лопаток турбин, вершинами концентраторов напряжений и т.д.).

6.13.2 Для проведения оптико-эмиссионного спектрального анализа требуется подготовка поверхности контрольной зоны образца или детали.

Требования к отбору образцов и подготовке поверхности соответствуют ГОСТ 7565.

6.13.3 Контроль элементного состава металла оптико-эмиссионным методом дает возможность определения полного набора легирующих элементов в сплаве, включая "следовые" количества примесей.

Спектральный анализ проводится в соответствии с требованиями ГОСТ Р 54153.

6.13.4 Для анализа химического состава металла рентгенофлуоресцентным методом не требуется специальной подготовки поверхности контрольного участка или пробы. В качестве образца допускается использовать набор мелких частиц материала.

6.13.5 При использовании мобильных рентгенофлуоресцентных анализаторов контроль элементного состава металла может проводится непосредственно на ОК.

6.13.6 Рентгенофлуоресцентные анализаторы не могут применяться для определения содержания в металле легких элементов, таких как углерод и кремний, а также серы и фосфора. Для анализа химсостава на предмет определения указанных элементов, а также для уточнения количественного содержания элементов в контрольном образце рекомендуется применять оптико-эмиссионную аппаратуру.

7 Разрушающий контроль металла тепломеханического оборудования ТЭС

7.1 Требования к проведению вырезок металла (отбору проб) и изготовлению образцов

7.1.1 В случаях, оговоренных требованиями разделов 8 и 9, проводится разрушающий контроль, т.е. исследования состояния металла оборудования на вырезках. Отбор проб проводится в соответствии с ГОСТ 7564.

7.1.2 При отборе проб металла из поверхностей нагрева котлов места вырезок должны соответствовать зонам с наибольшей повреждаемостью и с максимальной плотностью теплового потока или (и) температурой пара. Рекомендуется при этом учитывать результаты магнитного контроля для сталей перлитного класса (см. 6.10) и форритометрии (ГОСТ 26364) для аустенитных сталей, а также результаты ультразвуковой толщинометрии. Вырезку рекомендуется выполнять механическим способом. Допускается осуществлять вырезку огневым способом с последующим механическим удалением слоя металла от кромки реза шириной не менее 20 мм.

7.1.3 Вырезку пробы из трубопровода (паропровода) рекомендуется выполнять механическим способом. Допускается проводить вырезку огневым способом с применением электродуговой или газовой резки при условии последующего удаления механическим способом слоя металла от кромки реза шириной не менее 30 мм. Рекомендуется вырезать участок трубопровода, содержащий фрагменты прямой трубы и гиба, включая их сварное соединение. Вырезаемая проба должна быть предварительно замаркирована таким образом, чтобы при последующей механической обработке (разделке) была возможность идентификации металла прямой трубы и гиба.

7.1.4 Вырезку пробы ("пробки") металла из барабана следует выполнять механическим способом. Не рекомендуется производить вырезку "пробок" диаметром более 100 мм.

Место вырезки пробки обосновывается расчетом на прочность. После вырезки пробы следует указать на чертеже развертки корпуса барабана (или формуляре) размеры вырезанного отверстия и расстояния от его центра до середины ближайшего сварного шва и центров ближайших трубных отверстий.

7.1.5 Вырезка проб металла из литых корпусных деталей проводится механическим способом из наиболее высокотемпературных зон корпуса по специальным эскизам. Вырезка пробы из детали не должна снижать ее ресурс.

7.1.6 Требования к вырезке проб металла из сосудов, работающих под давлением, и иных изделий, не оговоренных в 7.1.2-7.1.5, устанавливаются индивидуально для каждого конкретного вида оборудования.

7.1.7 Вырезаемые из труб поверхностей нагрева котлов пробы (патрубки) должны иметь длину, достаточную для проведения необходимого комплекса исследований:

- оценки деформационной способности оксидной пленки;

- металлографического анализа;

- химического и карбидного анализа металла;

- анализа фазового состава оксидной пленки;

- проведения при необходимости механических и жаропрочных испытаний.

Примечание - Для труб из аустенитных сталей химический и карбидный анализ не проводятся.

Образцы для испытаний по определению механических свойств и длительной прочности (жаропрочности) вырезают вдоль оси трубы - сегментные образцы, при этом поверхностные слои металла остаются нетронутыми. Форма и размеры образцов для механических испытаний должны соответствовать требованиям ГОСТ 10006 и ГОСТ 19040.

7.1.8 Образцы для механических испытаний, изготавливаемые из проб, вырезанных из трубопроводов (7.1.3), следует размещать в тангенциальном направлении (по окружности сечения трубы). Образцы для испытаний на длительную прочность (и ползучесть) металла следует размещать в тангенциальном направлении, если это позволяют размеры вырезанной пробы. В противном случае образцы располагают вдоль оси трубы. Образцы для механических испытаний и испытаний на длительную прочность сварных соединений располагают вдоль оси трубы. Рекомендуется размещать образцы по возможности ближе к наружной поверхности трубы.

7.1.9 Образцы для механических испытаний и испытаний на длительную прочность, вырезаемые из центробежнолитых ЦБЛ труб, следует размещать в зонах, максимально приближенных к внутренней поверхности трубы.

7.1.10 Для исследования металла гнутого колена проба отбирается (вырезается) из центральной части колена (гиба). В этом случае образцы для исследований как поперечные, так и продольные вырезают из половины пробы, соответствующей наружному обводу гиба, т.е. включающей полностью растянутую зону и частично две нейтральные зоны.

7.1.11 Образцы для металлографических исследований металла трубопроводов, включая анализ микроструктуры и микроповрежденности, вырезаются на всю толщину стенки трубы (гиба), т.е. ограничиваются внутренней и наружной поверхностями трубы.

7.1.12 Вырезанная из барабана цилиндрическая проба разрезается на несколько слоев (дисков), толщина которых должна обеспечить изготовление стандартных образцов на разрыв и ударный изгиб. Продольные оси образцов располагают параллельно продольной оси барабана.

7.1.13 Типы и размеры образцов, изготавливаемых по 7.1.8-7.1.10 и 7.1.12, для испытаний металла на растяжение должны соответствовать требованиям ГОСТ 1497 (при комнатной температуре) и ГОСТ 9651 (при повышенных температурах), а для сварных соединений - требованиям ГОСТ 6996.

Типы и размеры образцов для испытаний на ударный изгиб должны соответствовать ГОСТ 9454 (для основного металла) и ГОСТ 6996 (для сварных соединений).

Форма и размеры образцов для испытаний на длительную прочность должны соответствовать требованиям ГОСТ 10145.

7.2 Исследование макроструктуры

7.2.1 Исследование макроструктуры металла и сварных соединений проводят как правило при небольших увеличениях (не более чем в 30 раз). В зависимости от задачи исследования макроструктурному анализу подвергают поверхности элементов оборудования: макрошлифы; изломы.

7.2.2 Поверхности деталей исследуют для выявления металлургических, технологических и эксплуатационных макродефектов после зачистки поверхностей абразивным инструментом.

7.2.3 Макрошлифы, подготовка которых ограничивается стадией тонкого шлифования, анализируют для выявления дефектов макроструктуры типа пустот, раковин, газовых пузырей, трещин. Для анализа макроструктуры металла, обнаружения ликвационных неоднородностей, неявно выраженных трещин, надрывов, несплавлений, расслоений, пористости исследуют макрошлифы, подвергнутые травлению специальными реактивами.

7.2.4 Исследования структуры поверхности изломов (фрактографические исследования), образовавшихся при разрушении деталей в процессе эксплуатации или испытываемых образцов, выполняют для установления причин и механизмов разрушения, в том числе оценки качества изготовления элементов.

7.2.5 Оценку результатов исследования макроструктуры металла проводят по ГОСТ 10243 и ГОСТ 22838, а также в соответствии с производственно-технологической документацией (ТУ и др.) на изготовление конкретных изделий.

7.3 Исследование микроструктуры

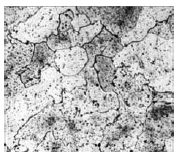

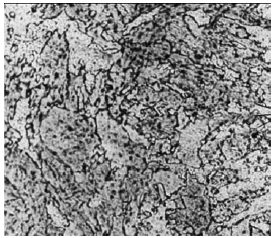

7.3.1 Исследование микроструктуры металла проводится для: выявления неметаллических включений; определения размеров зерна и рекристаллизации; оценки наличия и распределения фаз, их ориентации и изменений в зависимости от технологии изготовления и воздействия условий эксплуатации; изучения формы и природы отдельных кристаллитов; выявления особенностей возникновения и распространения повреждений. Качественный анализ микроструктуры проводят на шлифах при увеличениях от 100 до 1500 (2000) крат с помощью оптических микроскопов.

7.3.2 Для выявления распределения графита в микроструктуре основного металла и зон сварных соединений трубопроводов, работающих при температуре выше 400°С и изготовленных из углеродистых сталей и сталей, содержащих до 0,50% молибдена, применяется травление слабым раствором азотной кислоты с добавлением пикриновой кислоты в этиловом спирте.

При контроле состояния металла на наличие структурно свободного графита в первую очередь контролируют ЗТВ сварных соединений.

Выделение графита (если оно произошло) обнаруживается также на нетравленых полированных (до зеркального блеска) шлифах при 500-кратных увеличениях в виде отдельных глобулей.

7.3.3 Для выявления границ зерен и составляющих структуры (феррита, перлита, бейнита, мартенсита, аустенита, карбидов, сигма-фазы и т.д.) проводят травление с применением специальных реактивов.

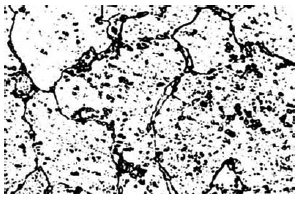

7.3.4 Микроструктурный анализ металла ЦБЛ труб из стали 15Х1М1Ф проводится на шлифах поперечного сечения стенок труб как в зонах с нормальным структурным состоянием, так и в ликвационной зоне, примыкающей к внутренней поверхности трубы, для выявления степени развития ликвационной структуры и фиксирования микродефектов технологического происхождения.

7.3.5 Оценка результатов исследования микроструктуры проводится по эталонным шкалам национальных стандартов, технических условий на изготовление и шкалам настоящего стандарта.

Загрязненность металла неметаллическими включениями оценивают при 100-кратном увеличении микроскопа по ГОСТ 1778.

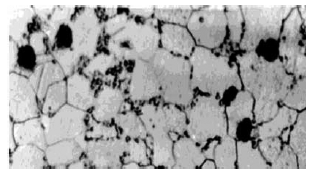

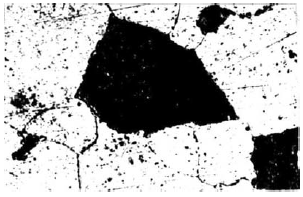

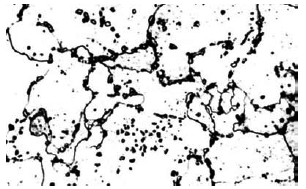

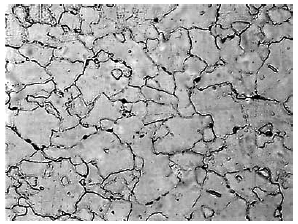

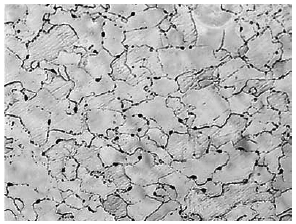

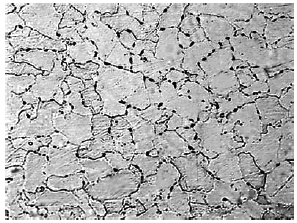

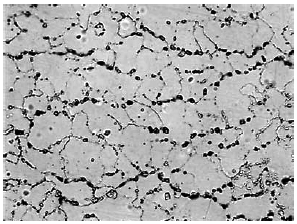

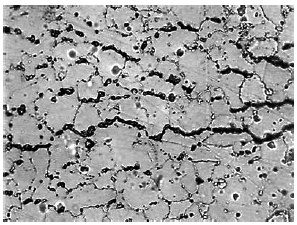

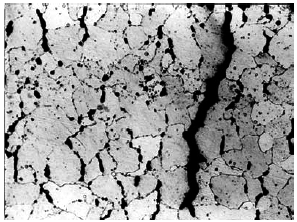

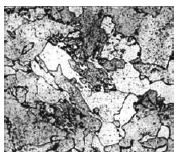

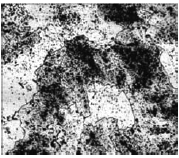

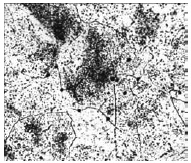

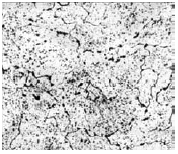

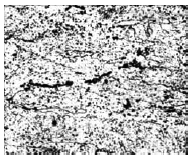

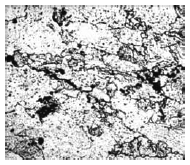

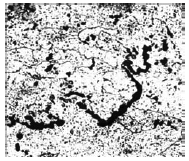

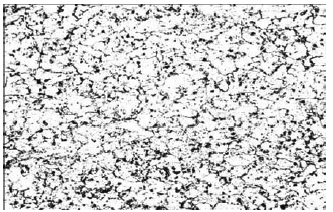

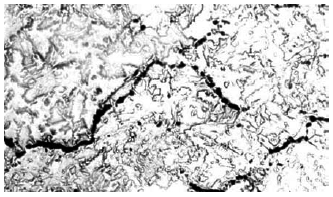

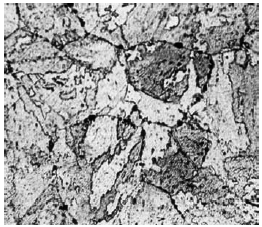

Стадию процесса графитизации в основном металле и сварных соединениях трубопроводов, работающих при температуре выше 400°С и изготовленных из углеродистых сталей и сталей, содержащих до 0,50% молибдена, оценивают при 500-кратном увеличении микроскопа, по "Шкале графитизации" настоящего стандарта (приложение А).

Оценку размера зерна проводят по ГОСТ 5639.

Характерные составляющие микроструктуры оценивают по эталонам микроструктур ГОСТ 8233.

Глубину обезуглероженного слоя в углеродистых и легированных сталях определяют согласно ГОСТ 1763.

Методы оценки и критерии структурных параметров металла для конкретных изделий содержатся в соответствующих стандартах (в частности, ГОСТ 5640, ГОСТ 24030) и технических условиях на изготовление.

7.3.6 Оценку стадии процесса сфероидизации перлита углеродистых и низколегированных сталей, обусловленного эксплуатацией, проводят при 1000-кратном увеличении микроскопа по "Шкале сфероидизации перлита в углеродистых и низколегированных сталях" настоящего стандарта (приложение Б).

7.4 Исследование микроповрежденности структуры

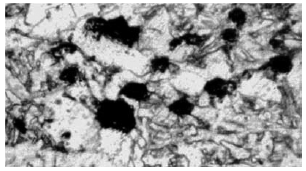

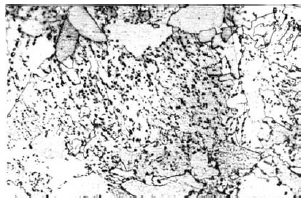

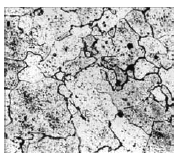

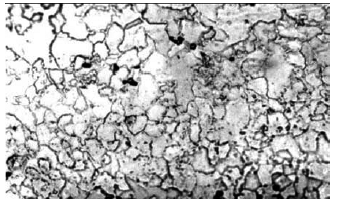

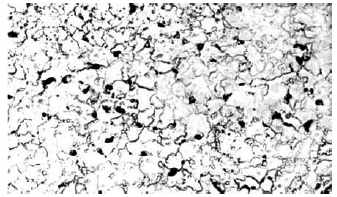

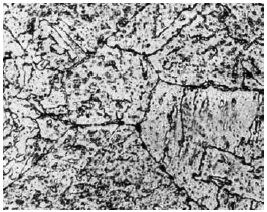

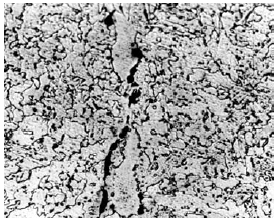

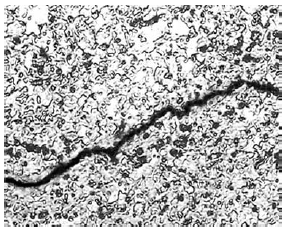

7.4.1 Для выявления микроповрежденности порами ползучести основного металла и зон сварных соединений высокотемпературных элементов оборудования, изготовленных из сталей перлитного класса, применяется многократная полировка и травление вырезанного образца. На образце чередование травления и полирования проводят до состояния выявляемости пор при 500-1000-кратных увеличениях микроскопа. Для получения чистой травленой поверхности предварительную и конечную обработку образца проводят чистым этиловым спиртом.

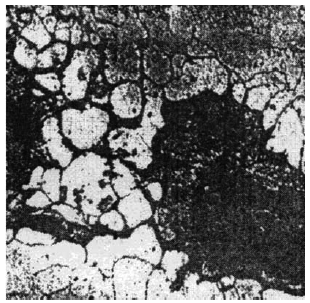

7.4.2 Исследование микроповрежденности металла прямых труб и гибов паропроводов следует выполнять по сечению всей толщины стенки от наружной до внутренней поверхности.

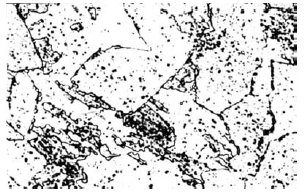

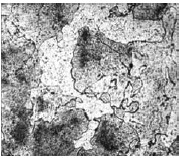

Участком исследования микроповрежденности сварных соединений служит МШ, ЗТВ и основной металл. В ЗТВ особое внимание следует уделять исследованию разупрочненной прослойки металла [ЗТВ (РП)], расположенной на расстоянии 2-4 мм от линии сплавления. Разупрочненную прослойку металла ЗТВ (РП) рекомендуется выявлять предварительно при 100-кратном увеличении, исследование микроповрежденности ЗТВ (РП) проводят при увеличениях от 500 до 1000 крат.

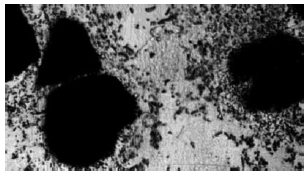

7.4.3 Участками исследования микроповрежденности на образцах поперечного сечения стенок ЦБЛ труб из стали 15X1М1Ф служат как зона металла с основной структурой, так и зона металла с ликвационной структурой, примыкающая к внутренней поверхности трубы.

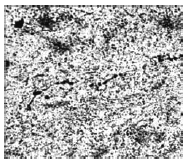

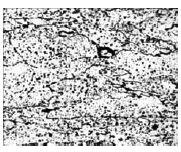

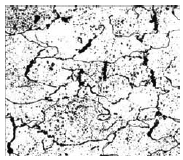

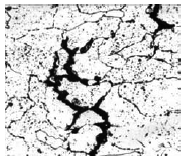

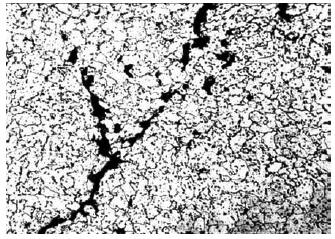

7.4.4 Оценку стадии микроповрежденности металла порами ползучести для сталей перлитного класса проводят:

- основного металла труб (гибов) - по "Шкале микроповрежденности сталей перлитного класса" настоящего стандарта (приложение В);

- основного металла ЦБЛ труб из стали 15Х1М1Ф - по "Шкале микроповрежденности металла центробежнолитых труб из стали 15Х1М1Ф" настоящего стандарта (приложение Г);

- ЗТВ (рп) сварных соединений - по Шкале "Классификации микроповрежденности металла ЗТВ (рп) сварных соединений паропроводов из стали 12Х1МФ при ползучести. Металл шва 09X1МФ" настоящего стандарта (приложение Д) и Шкале "Классификации микроповрежденности металла ЗТВ (рп) сварных соединений паропроводов из стали 15Х1М1Ф при ползучести. Металл шва 09X1МФ" настоящего стандарта (приложение Е).

7.5 Определение механических свойств материалов (механические испытания)

К основным механическим свойствам материалов относятся прочностные характеристики, пластические характеристики, твердость, ударная вязкость и другие.

Механические свойства определяются по результатам испытаний.

7.5.1 Испытания на растяжение при комнатной температуре (20![]() )°С

)°С

7.5.1.1 Требования к методам статических испытаний на растяжение металлов и изделий из них (кроме труб, проволоки и ленты из листов толщиной менее 3,0 мм) при температуре (20![]() )°С регламентируются ГОСТ 1497.

)°С регламентируются ГОСТ 1497.

7.5.1.2 Основные требования к порядку вырезки заготовок для образцов изложены в 7.1. При вырезке заготовок для образцов следует предусмотреть необходимые припуски на механическую обработку для получения образцов требуемых размеров.

7.5.1.3 Типы и размеры пропорциональных цилиндрических и плоских образцов приведены в ГОСТ 1497. Форма, размеры изготовляемых образцов и их количество определяются программой исследования с учетом максимально полного решения поставленных перед исследованием задач и возможностей (нередко ограниченных) по объему вырезанной пробы.

Требования к качеству изготовления образцов изложены в ГОСТ 1497.

7.5.1.4 Испытания проводят на разрывных и универсальных испытательных машинах всех систем (механических, электромеханических, гидравлических, сервогидравлических и др.) при условии их соответствия требованиям ГОСТ 28840.

Погрешность измерительных средств должна соответствовать требованиям действующих в этой части стандартов.

7.5.1.5 Подготовку и проведение испытаний, а также обработку их результатов выполняют в соответствии с требованиями ГОСТ 1497.

Основными характеристиками механических свойств металла, определяемыми при статических испытаниях на растяжение, являются:

- предел текучести физический или условный;

- временное сопротивление разрыву (предел прочности);

- относительное удлинение;

- относительное сужение поперечного сечения.

По результатам испытаний составляют протокол.

7.5.2 Испытания на растяжение при повышенных температурах

7.5.2.1 Требования к порядку проведения статических испытаний на растяжение металлов (кроме проволоки и труб) при температурах от 20°С до 1200°С изложены в ГОСТ 9651.

7.5.2.2 Типы и размеры пропорциональных цилиндрических и плоских образцов приведены в ГОСТ 9651. Качество изготовления образцов, в том числе их предельные отклонения в размерах, должны соответствовать требованиям ГОСТ 1497.

7.5.2.3 Требования к испытательным машинам и средствам измерения аналогичны 7.5.1.4. Требования к характеристикам нагревательных устройств, а также к термопарам, регулирующим и регистрирующим приборам должны соответствовать ГОСТ 9651 и другим действующим в этой части стандартам.

7.5.2.4 Требования по подготовке к испытаниям и к проведению испытаний в части поддержания и измерения заданной температуры должны соответствовать ГОСТ 9651, в остальной части - ГОСТ 1497.

Требования к обработке результатов - согласно ГОСТ 1497. По результатам испытаний составляют протокол.

7.5.3 Испытания на растяжение при пониженных температурах

7.5.3.1 Требования к испытаниям на растяжение металлов при температурах от 20°С до минус 100°С изложены в ГОСТ 11150.

7.5.3.2 Типы и размеры цилиндрических и плоских пропорциональных образцов представлены в ГОСТ 11150; требования к изготовлению образцов, их предельным отклонениям и маркировке - согласно ГОСТ 1497.

7.5.3.3 Требования к испытательным машинам, измерительным средствам аналогичны изложенным в ГОСТ 1497. Требования к криокамерам, способам охлаждения даны в ГОСТ 11150.

7.5.3.4 Подготовка и проведение испытаний, а также обработка их результатов должны соответствовать требованиям ГОСТ 11150 и ГОСТ 1497.

По результатам испытаний составляют протокол.

7.5.4 Испытания на растяжение труб при комнатной температуре (20![]() )°С

)°С

7.5.4.1 Требования к испытаниям на растяжение металлических труб (бесшовных, сварных, биметаллических) при температуре (20![]() )°С изложены в ГОСТ 10006.

)°С изложены в ГОСТ 10006.

7.5.4.2 Типы и размеры продольных и поперечных образцов, а также требования по их изготовлению должны соответствовать ГОСТ 10006 и ГОСТ 1497.

7.5.4.3 Требования к испытательному оборудованию должны соответствовать ГОСТ 1497.

7.5.4.4 Требования к подготовке и проведению испытаний - согласно ГОСТ 10006. Испытания плоских и цилиндрических образцов из труб проводят по ГОСТ 1497.

Обработку результатов испытаний выполняют в соответствии с ГОСТ 10006 и ГОСТ 1497.

По результатам испытаний составляют протокол.

7.5.5 Испытания на растяжение труб при повышенных температурах

7.5.5.1 Требования к испытаниям на растяжение металлических (бесшовных и сварных) труб при температурах от 35°С до 1200°С должны соответствовать ГОСТ 19040.

7.5.5.2 Типы и размеры образцов, требования к их изготовлению и отклонениям размеров приведены в ГОСТ 19040.

7.5.5.3 Испытательные машины, нагревательные устройства и условия испытаний должны соответствовать ГОСТ 10006 и ГОСТ 9651.

Обработка результатов испытаний - по ГОСТ 10006.

По результатам испытаний составляют протокол.

7.5.6 Испытания на ударный изгиб

7.5.6.1 Метод испытания на ударный изгиб металлов и сплавов при температурах от минус 100°С до плюс 1200°С регламентируется ГОСТ 9454. Суть метода состоит в разрушении призматических образцов с концентратором посередине ударным нагружением.

7.5.6.2 Форма (типы) и размеры образцов должны соответствовать требованиям ГОСТ 9454. Рекомендуется (предпочтительно) проводить испытания на образцах типов 1 или 11.

7.5.6.3 Места вырезки проб для изготовления образцов, ориентация оси концентратора должны соответствовать требованиям ГОСТ 7564 и 7.1.

Изготавливаемые образцы следует маркировать (клеймить) с двух концов на торцах или на гранях, исключая грань, на которую наносится надрез, на расстоянии не более 15 мм от торца образца. В случае клеймения ударным способом маркировка должна наноситься до выполнения надреза.

7.5.6.4 Испытания на ударный изгиб проводят на маятниковых копрах. Используемые маятниковые копры должны удовлетворять ГОСТ 9454 и ГОСТ 10708. Размеры опор и ножа маятника - согласно ГОСТ 9454.

7.5.6.5 Термокамеры (термостаты), охлаждающий реагент, средства измерений должны соответствовать требованиям ГОСТ 9454 и другой, действующей в этой части, нормативной документации.

7.5.6.6 Подготовка к проведению испытаний, проведение испытаний и обработка их результатов должны соответствовать ГОСТ 9454.

7.5.6.7 При каждой заданной программой испытаний температуре должны испытывать не менее трех образцов. Допускается в обоснованных случаях испытывать при каждой температуре два образца.

По результатам испытаний составляют протокол.

7.6 Технологические испытания металлов

7.6.1 Технологические испытания определяют способность металла подвергаться пластическим деформациям.

7.6.2 Результаты технологических испытаний оценивают по внешнему виду образца после испытаний.

7.6.3 В основном применяются следующие виды испытаний:

- испытания на изгиб - выполняются согласно ГОСТ 14019;

- испытания на сплющивание - выполняются согласно ГОСТ 8695;

- испытания на осадку - выполняются согласно ГОСТ 8817;

- испытания на бортование труб - выполняются согласно ГОСТ 8693;

- испытания на загиб - выполняются согласно ГОСТ 3728;

- испытания на раздачу - выполняются согласно ГОСТ 8694.

7.7 Определение критической температуры хрупкости материалов

7.7.1 Критическая температура хрупкости ![]() обозначает температурную границу перехода от хрупкого к вязкому разрушению материала. Она определяется по результатам испытаний образцов с надрезом типа 11 по ГОСТ 9454 на ударный изгиб в выбранном интервале температур. При каждой заданной температуре должно быть испытано не менее двух образцов.

обозначает температурную границу перехода от хрупкого к вязкому разрушению материала. Она определяется по результатам испытаний образцов с надрезом типа 11 по ГОСТ 9454 на ударный изгиб в выбранном интервале температур. При каждой заданной температуре должно быть испытано не менее двух образцов.

7.7.2 Значение критической температуры хрупкости ![]() следует определять по заданным критериальным значениям ударной вязкости и доли вязкой составляющей в изломе образцов (двухпараметрический подход) [15] или только по одному критериальному значению доли вязкой составляющей в изломе (однопараметрический подход) с использованием полученных зависимостей указанных характеристик от температуры.

следует определять по заданным критериальным значениям ударной вязкости и доли вязкой составляющей в изломе образцов (двухпараметрический подход) [15] или только по одному критериальному значению доли вязкой составляющей в изломе (однопараметрический подход) с использованием полученных зависимостей указанных характеристик от температуры.

7.7.3 Критерием для установления критической температуры хрупкости по параметру доли вязкой составляющей в изломе образцов является соответствие ее значению 50%.