ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ГОСТ Р 56188.3.100— 2023

(МЭК 62282-3-100: 2019)

ТЕХНОЛОГИИ ТОПЛИВНЫХ ЭЛЕМЕНТОВ

Часть 3-100

Стационарные энергоустановки на основе топливных элементов. Безопасность

(IEC 62282-3-100:2019, Fuel cell technologies — Part 3-100: Stationary fuel cell power systems — Safety, MOD)

Издание официальное

Москва Российский институт стандартизации 2023

Предисловие

1 ПОДГОТОВЛЕН Федеральным государственным бюджетным учреждением науки «Ордена Трудового Красного Знамени Институт нефтехимического синтеза им. А.В. Топчиева Российской академии наук» (ФГБУ «ИНХС РАН»), Федеральным государственным бюджетным учреждением «Российский институт стандартизации» (ФГБУ «Институт стандартизации») на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 029 «Водородные технологии»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 22 марта 2023 г. № 160-ст

4 Настоящий стандарт является модифицированным по отношению к международному стандарту МЭК 62282-3-100:2019 «Технологии топливных элементов. Часть 3-100. Стационарные энергосистемы на топливных элементах. Безопасность» (IEC 62282-3-100:2019 «Fuel cell technologies — Part 3-100: Stationary fuel cells power systems — Safety») путем изменений, выделенных в тексте курсивом:

- замены ссылочных стандартов на национальные и межгосударственные стандарты;

- переноса стандартов ISO 3864-2, ISO 5388, ISO 10439-1, ISO 10439-2, ISO 10439-3, ISO 10439-4, ISO 10440-1, ISO 10440-2, ISO 10442, ISO 13850, ISO 14847, ISO 15649, ISO 23553-1 из нормативных ссылок в библиографию;

- переноса стандарта ГОСТ Р 27.303 (МЭК 60812:2018) из библиографии в нормативные ссылки;

- согласования термина «горючие материалы» с ГОСТ 12.1.044—89, пункт 2.1.2;

- согласования терминов «электромагнитные помехи ЭМП», «электромагнитное воздействие ЭМВ», «топливный элемент», «энергетическая установка (энергоустановка) на основе топливных элементов», «коллектор», «риформер», «холодное состояние», «рабочее состояние», «пассивное состояние», «предгенерационное состояние», «стационарное состояние», «состояние хранения» со стандартом ГОСТ Р 56188.1—2023 «Технологии топливных элементов. Часть ^Терминология» путем внесения значительных или незначительных изменений в перевод этих терминов, а также удалением ссылки на IEC TS 62282-1:2013 из текста стандарта и библиографии;

- замены кельвинов на градусы Цельсия в таблице 1;

- добавления в 4.6.1 е) 5) фразы «Указанное требование обеспечивают путем применения одного или нескольких способов согласно ГОСТ 31610.0—2019, пункт 7.4.2»;

- добавления в нормативные ссылки: ГОСТ 31610.0—2019, ГОСТ Р МЭК 60050-426—2011, ГОСТ 12.1.044—89, ГОСТ 31610.20-1—2020.

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5—2012 (пункт 3.5).

Сведения о соответствии ссылочных национальных и межгосударственных стандартов международным стандартам, использованным в качестве ссылочных в примененном международном стандарте, приведены в дополнительном приложении ДА

5 ВЗАМЕН ГОСТ Р МЭК 62282-3-100—2014

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

© IEC, 2019 © Оформление. ФГБУ «Институт стандартизации», 2023

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

Содержание

1 Область применения

2 Нормативные ссылки

3 Термины и определения

4 Требования безопасности и меры защиты

5 Типовые испытания

6 Регулярные испытания

7 Маркировка и упаковка

Приложение А (справочное) Значительные опасности, опасные ситуации, события, рассматриваемые в настоящем стандарте

Приложение В (справочное) Науглероживание и совместимость материалов для водородных систем

Приложение С (обязательное) Нормативные пункты для малых энергоустановок на основе топливных элементов с номинальной электрической мощностью менее 10 кВт и максимальным давлением в каналах подвода топлива и окислителя 0,1 МПа.....62

Приложение ДА (справочное) Сведения о соответствии ссылочных национальных и межгосударственных стандартов международным стандартам, использованным в качестве ссылочных в примененном международном стандарте...............63

Библиография........................................................................67

Введение

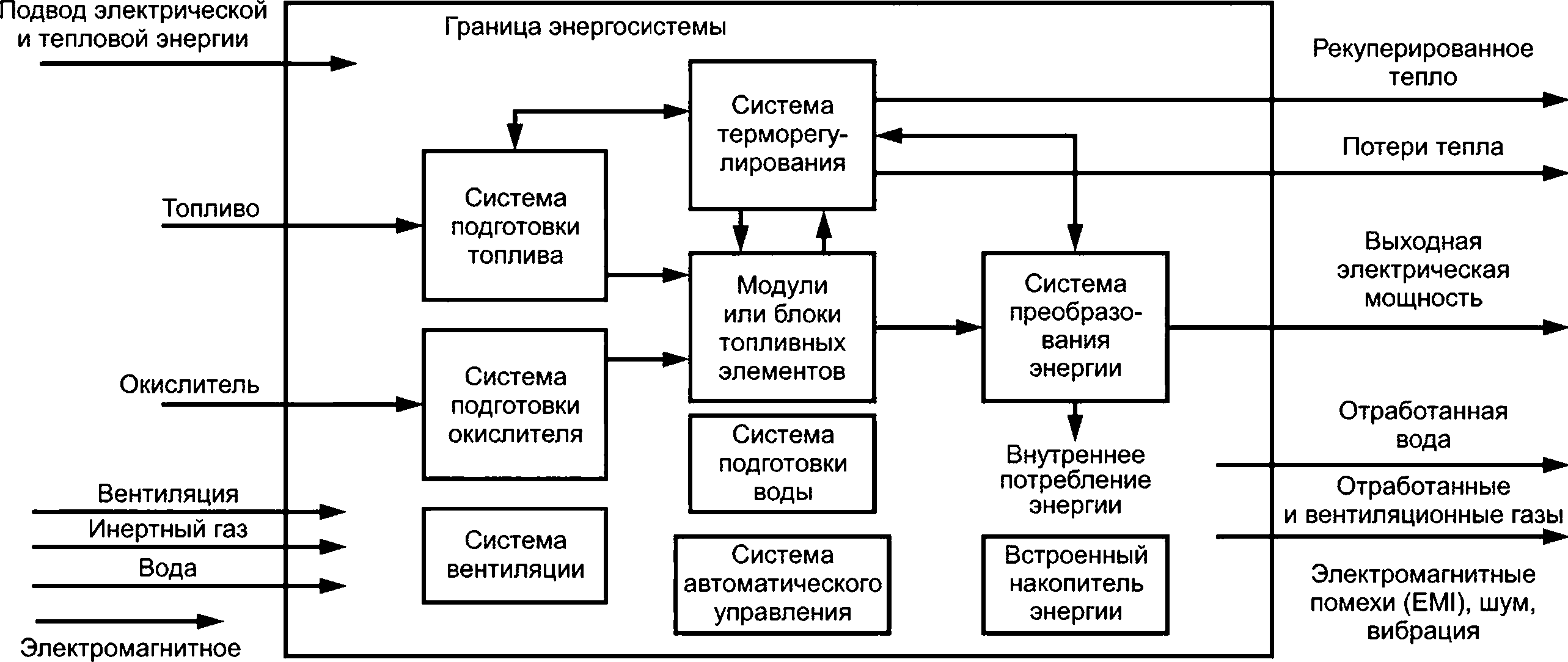

Типовая стационарная энергоустановка на основе топливных элементов показана на рисунке 1.

возмущение

(ЕМО), вибрация,

ветер, дождь,

температура и т. д.

Рисунок 1 —Типовая стационарная энергосистема, основанная на топливных элементах

Типовая конструкция энергоустановки, предусмотренная в этом стандарте, представляет собой сборку следующих интегрированных систем:

- подготовки топлива — система химического и/или физического технологического оборудования, оснащенная теплообменниками и средствами управления, которые необходимы для подготовки и, при необходимости, повышения давления топлива для использования в энергоустановке на основе топливных элементов;

- подготовки окислителя — система, которая дозирует, обрабатывает, а также при необходимости обеспечивает повышение давления окислителя для использования в энергоустановке на основе топливных элементов;

- терморегулирования — система, обеспечивающая нагрев или охлаждение и отвод тепла для поддержания работы энергоустановки на основе топливных элементов в диапазоне рабочих температур, а также обеспечивающая рекуперацию избыточного тепла;

- подготовки воды — система, которая обеспечивает необходимую очистку находящейся внутри технологического цикла или подводимой воды для использования в энергоустановке на основе топливных элементов;

- преобразования энергии — оборудование, используемое для преобразования электрической энергии, вырабатываемой батареей(ями) топливных элементов, к требуемым техническим характеристикам, указанным производителем;

- автоматического управления — система(ы), состоящая из датчиков, исполнительных механизмов, клапанов, переключателей и логических компонентов, которые поддерживают параметры энергоустановки на основе топливных элементов в установленных производителем пределах, включая переход в безопасные состояния без вмешательства оператора;

- вентиляции — система, которая обеспечивает подачу воздуха механическим или естественным путем в корпус энергоустановки на основе топливных элементов;

- модули топливных элементов — конструкция, состоящая из одной или нескольких батарей топливных элементов, которые преобразуют химическую энергию в электрическую и тепловую энергию путем электрохимического преобразования, предназначенная для интеграции в систему выработки электроэнергии;

- блок топливных элементов — комплект оборудования, состоящий из ячеек, сепараторов, охлаждающих пластин, коллекторов и опорной конструкции, который преобразует, как правило, богатый водородом газ и воздух в энергию постоянного тока, тепло и другие побочные продукты реакции путем электрохимического преобразования.

Встроенный накопитель энергии — система внутренних устройств хранения электроэнергии, предназначенная для поддержания или дополнения модуля топливных элементов в обеспечении энергией внутренних или внешних нагрузок.

ГОСТ Р 56188.3.100—2023 (МЭК 62282-3-100:2019)

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ТЕХНОЛОГИИ ТОПЛИВНЫХ ЭЛЕМЕНТОВ

Часть 3-100

Стационарные энергоустановки на основе топливных элементов.

Безопасность

Fuel cell technologies. Part 3-100. Stationary fuel cells power stations. Safety

Дата введения — 2023—05—31

1 Область применения

Настоящий стандарт применим к стационарным автономным или иным энергоустановкам на основе топливных элементов, состоящих из согласованных на заводе пакетов интегрированных систем, вырабатывающих электричество посредством электрохимических реакций.

Это относится к системам:

а) предназначенным для подключения к электросети напрямую или с помощью безобрывного переключателя, а также к автономным системам распределения электроэнергии;

Ь) предназначенным для подачи питания на переменном или постоянном токе;

с) с возможностью рекуперации полезного тепла или без нее;

d) предназначенным для работы на следующих видах топлива:

1) природный газ и другие газы с высоким содержанием метана, полученные из возобновляемых источников или ископаемого топлива;

2) топливо, полученное при переработке нефти, например дизельное топливо, бензин, керосин и сжиженные нефтяные газы, такие как пропан и бутан;

3) спирты, сложные и простые эфиры, альдегиды, кетоны, жидкости, полученные в процессе Фишера-Тропша, и другие подходящие богатые водородом органические соединения, полученные из возобновляемых (биомасса) или ископаемых источников топлива, например метанол, этанол, диметиловый эфир, биодизель;

4) водород, и газовые смеси, содержащие водород, например синтез-газ, городской газ и др. Этот стандарт не распространяется на:

- портативные энергоустановки на основе топливных элементов;

- переносные энергоустановки на основе топливных элементов;

- силовые энергоустановки на основе топливных элементов.

Примечание — Для специальных применений, таких как «вспомогательная судовая энергия», в соответствующем стандарте морского судового реестра могут быть даны дополнительные требования.

Настоящий стандарт применим к стационарным энергоустановкам на основе топливных элементов, предназначенных для использования как внутри, так и снаружи помещений, коммерческого и промышленного использования, а также для использования в безопасных зонах жилых помещений.

В этом стандарте рассматриваются все существенные опасности, опасные ситуации и события, за исключением тех, которые связаны с условиями окружающей среды (условиями установки), относящиеся к энергоустановкам на основе топливных элементов, когда их используют по назначению и в условиях, предусмотренных производителем.

Издание официальное

В этом стандарте рассмотрены условия, которые могут представлять опасность, с одной стороны, для людей, а с другой — приводить к повреждению только за пределами энергоустановок на основе топливных элементов. Защита от повреждения внутренних частей энергоустановок на основе топливных элементов не рассматривается в этом документе, при условии, что это не приводит к опасностям за пределами энергоустановок на основе топливных элементов.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 12.1.044 Система стандартов безопасности труда. Пожаровзрывоопасность веществ и материалов. Номенклатура показателей и методы их определения

ГОСТ 14254 (IEC 60529:2013) Степени защиты, обеспечиваемые оболочками (Код IP)

ГОСТ 30804.3.11—2013 (IEC 61000-3-11:2000) Совместимость технических средств электромагнитная. Колебания напряжения и фликер, вызываемые техническими средствами с потребляемым током не более 75 А (в одной фазе), подключаемыми к низковольтным системам электроснабжения при определенных условиях. Нормы и методы испытаний

ГОСТ 30804.6.1 (IEC 61000-6-1:2005) Совместимость технических средств электромагнитная. Устойчивость к электромагнитным помехам технических средств, применяемых в жилых, коммерческих зонах и производственных зонах с малым энергопотреблением. Требования и методы испытаний

ГОСТ 30804.6.2 (IEC 6100-6-2:2005) Совместимость технических средств электромагнитная. Устойчивость к электромагнитным помехам технических средств, применяемых в промышленных зонах. Требования и методы испытаний

ГОСТ 31610.0—2019 (IEC 60079-0:2017) Взрывоопасные среды. Часть 0. Оборудование. Общие требования

ГОСТ 31610.20-1 (ISO/IEC 80079-20-1:2017) Взрывоопасные среды. Часть 20-1. Характеристики веществ для классификации газа и пара. Методы испытаний и данные

ГОСТ 31610.30-1 (IEC/IEEE 60079-30-1:2015) Взрывоопасные среды. Часть 30-1. Нагреватели сетевые электрические резистивные. Общие требования и требования к испытаниям

ГОСТ 31843 (ISO 13707:2000) Нефтяная и газовая промышленность. Компрессоры поршневые. Общие технические требования

ГОСТ 32601 (ISO 13709:2009) Насосы центробежные для нефтяной, нефтехимической и газовой промышленности. Общие технические требования

ГОСТ 34343 (ISO 12499:1999) Вентиляторы промышленные. Механическая безопасность вентиляторов. Защитные устройства

ГОСТ ISO 11114-4 Баллоны газовые переносные. Совместимость материалов, из которых изготовлены баллоны и клапаны, с содержимым газом. Часть 4. Методы испытания для выбора металлических материалов, устойчивых к водородному охрупчиванию

ГОСТ ISO 13849-1 Безопасность оборудования. Элементы систем управления, связанные с безопасностью. Часть 1. Общие принципы конструирования

ГОСТ ISO 23550 Устройства защиты и управления газовых горелок и аппаратов. Общие требования

ГОСТ ISO 23551-1 Предохранители и регуляторы для газовых горелок и газосжигательного оборудования. Частные требования. Часть 1. Автоматические и полуавтоматические клапаны

ГОСТ IEC 60079-2 Взрывоопасные среды. Часть 2. Оборудование с видом взрывозащиты «оболочки под избыточным давлением «р»

ГОСТ IEC 60079-10-1 Взрывоопасные среды. Часть 10-1. Классификация зон. Взрывоопасные газовые среды

ГОСТ IEC 60079-29-1 Взрывоопасные среды. Часть 29-1. Газоанализаторы. Требования к эксплуатационным характеристикам газоанализаторов горючих газов

ГОСТ IEC 60335-1 Бытовые и аналогичные электрические приборы. Безопасность. Часть 1. Общие требования

ГОСТ IEC 60335-2-51 Безопасность бытовых и аналогичных электрических приборов. Часть 2-51. Частные требования к стационарным циркуляционным насосам для отопительных систем и систем водоснабжения

ГОСТ IEC 60730-1 Автоматические электрические управляющие устройства. Часть 1. Общие требования

ГОСТ IEC 60730-2-5 Автоматические электрические управляющие устройства. Часть 2-5. Частные требования к автоматическим электрическим системам управления горелками

ГОСТ IEC 60730-2-6 Автоматические электрические управляющие устройства. Часть 2-6. Частные требования к автоматическим электрическим управляющим устройствам, чувствительным к давлению, включая требования к механическим характеристикам

ГОСТ IEC 60730-2-9 Автоматические электрические управляющие устройства бытового и аналогичного назначения. Часть 2-9. Частные требования к термочувствительным управляющим устройствам

ГОСТ IEC 60950-1 Оборудование информационных технологий. Требования безопасности. Часть 1. Общие требования

ГОСТ IEC 61000-3-2 Электромагнитная совместимость (ЭМС). Часть 3-2. Нормы. Нормы эмиссии гармонических составляющих тока (оборудование с входным током не более 16 А на фазу)

ГОСТ IEC 61000-3-3 Электромагнитная совместимость (ЭМС). Часть 3-3. Нормы. Ограничение изменений напряжения, колебаний напряжения и фликера в общественных низковольтных системах электроснабжения для оборудования с номинальным током не более 16 А (в одной фазе), подключаемого к сети электропитания без особых условий

ГОСТ IEC/TS 61000-3-5 Совместимость технических средств электромагнитная. Ограничение колебаний напряжения и фликера, вызываемых техническими средствами с номинальным током более 75 А, подключаемыми к низковольтным системам электроснабжения. Нормы и методы испытаний

ГОСТ IEC 61000-6-3 Электромагнитная совместимость (ЭМС). Часть 6-3. Общие стандарты. Стандарт электромагнитной эмиссии для жилых, коммерческих и легких промышленных обстановок

ГОСТ IEC 61000-6-4 Электромагнитная совместимость (ЭМС). Часть 6-4. Общие стандарты. Стандарт электромагнитной эмиссии для промышленных обстановок

ГОСТ IEC 61508-3 Функциональная безопасность систем электрических, электронных, программируемых электронных, связанных с безопасностью. Часть 3. Требования к программному обеспечению

ГОСТ IEC 62040-1 Системы бесперебойного энергоснабжения (UPS). Часть 1. Общие положения и требования безопасности к UPS

ГОСТ IEC 62368-1 Аудио-, видеоаппаратура, оборудование информационных технологий и техники связи. Часть 1. Требования безопасности

ГОСТ Р 27.303 (МЭК 60812:2018) Надежность в технике. Анализ видов и последствий отказов

ГОСТ Р 51317.3.4 (МЭК 61000-3-4:1998) Совместимость технических средств электромагнитная. Ограничение эмиссии гармонических составляющих тока техническими средствами с потребляемым током более 16 А, подключаемыми к низковольтным системам электроснабжения. Нормы и методы испытаний

ГОСТ Р 54114 Передвижные устройства и системы для хранения водорода на основе гидридов металлов

ГОСТ Р 54802 (ИСО 13631:2002) Нефтяная и газовая промышленность. Компрессоры поршневые газовые агрегатированные. Технические требования

ГОСТ Р ИСО 26142 Приборы стационарные для обнаружения водорода

ГОСТ Р МЭК 60204-1 Безопасность машин. Электрооборудование машин и механизмов. Часть 1. Общие требования

ГОСТ Р МЭК 61508-1 Функциональная безопасность систем электрических, электронных, программируемых электронных, связанных с безопасностью. Часть 1. Общие требования

ГОСТ Р МЭК 61508-2 Функциональная безопасность систем электрических, электронных, программируемых электронных, связанных с безопасностью. Часть 2. Требования к системам

ГОСТ Р МЭК 61508-4 Функциональная безопасность систем электрических, электронных, программируемых электронных, связанных с безопасностью. Часть 4. Термины и определения

ГОСТ Р МЭК 61508-5 Функциональная безопасность систем электрических, электронных, программируемых электронных, связанных с безопасностью. Часть 5. Рекомендации по применению методов определения уровней полноты безопасности

ГОСТ Р МЭК 61508-6 Функциональная безопасность систем электрических, электронных, программируемых электронных, связанных с безопасностью. Часть 6. Руководство по применению ГОСТ Р МЭК 61508-2 и ГОСТ Р МЭК 61508-3

ГОСТ Р МЭК 61508-7 Функциональная безопасность систем электрических, электронных, программируемых электронных, связанных с безопасностью. Часть 7. Методы и средства

ГОСТ Р МЭК 61511-1 Безопасность функциональная. Системы безопасности приборные для промышленных процессов. Часть 1. Термины, определения и технические требования

ГОСТ Р МЭК 62061 Безопасность оборудования. Функциональная безопасность систем управления электрических, электронных и программируемых электронных, связанных с безопасностью

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 зона доступа оператора (accessible): Область, к которой при нормальных условиях эксплуатации применимо одно из следующих условий:

а) доступ к ней может быть получен без использования инструмента;

Ь) средства доступа предоставляются пользователю;

с) эта зона определяется как зона доступная оператору в соответствии с документацией вне зависимости от того, требуются или нет специальные средства для доступа к ней.

Примечания

1 Термин «зона доступа оператора», если не оговорен отдельно, относится к области, считающейся доступной оператору, как определено выше.

2 Только обслуживающий персонал может входить в зоны, не являющиеся доступными оператору. Обслуживающему персоналу может потребоваться использование соответствующих средств индивидуальной защиты, указанных в руководстве по техническому обслуживанию.

3.2 каталитический реактор анодных газов (anode exhaust catalytic reactor): Каталитический реактор, который окисляет богатые водородом газы, используемые в энергоустановках на основе водородных топливных элементов.

3.3 автоматическая система управления горелкой (automatic burner control system): Система, которая включает в себя блок программирования, датчик пламени и может включать в себя источник зажигания и/или устройство зажигания и которая контролирует работу топливных горелок.

Примечание — В одном или нескольких корпусах могут быть выполнены различные функции системы.

3.4 сопло горелки (burner port): Отверстие в головке горелки, через которое выпускается воспламеняемый газ или его смесь с воздухом.

3.5

горючий материал (combustible material): Материалы, относящиеся в группе «горючие (сгораемые)»

[ГОСТ 12.1.044—89, пункт 2.1.2]

Примечания

1 Такие материалы считаются горючими, даже если они обработаны огнезащитным составом или оштукатурены.

2 Речь идет о материалах, прилегающих или находящихся в контакте с тепловыделяющими приборами, вентиляционными соединениями и/или отверстиями для дымовых газов, паровыми трубами и трубами с горячей водой, а также воздуховодами для теплого воздуха. Горючие вещества — это материалы, изготовленные из дерева, прессованной бумаги, растительных волокон или других материалов или которые могут воспламениться и сгореть.

3.6 расчетное давление (design pressure): Максимальное давление, которое может возникнуть при любом из рабочих режимов, включая стадию выхода на режим и переходные процессы.

3.7 выхлопные газы (effluent): Продукты сгорания и избыток воздуха, отходящие из газоперерабатывающего оборудования.

3.8 электромагнитные помехи; ЭМП (electromagnetic disturbance; EMD): Электромагнитное явление, способное ухудшить работу устройства, оборудования, системы и неблагоприятно воздействовать на различные материалы.

3.9 электромагнитное воздействие; ЭМВ (electromagnetic interference; EMI): Ухудшение характеристик оборудования, каналов передачи или энергоустановки, вызванное электромагнитными возмущениями.

3.10 электрооборудование (electrical equipment): Материалы, приборы, клапана, устройства, приспособления, аппаратура и тому подобные, используемые или подключаемые к электрической установке.

3.11 аварийное отключение (в топливном элементе) (emergency shutdown): Действия системы контроля (на основе оценки технологических параметров системы), которые предприняты для немедленного останова энергоустановки на основе топливных элементов и всех процессов в ней во избежание повреждения оборудования и/или рисков для персонала.

3.12 топливный элемент (технологии топливных элементов) (fuel cell): Электрохимическое устройство — первичный элемент, который преобразует химическую энергию топлива и окислителя в электрическую энергию (постоянный ток), тепло и продукты реакции.

Примечание — Топливо и окислитель для этих устройств, как правило, хранят за пределами топливного элемента и подают в топливный элемент по мере их потребления.

3.13 энергетическая установка (энергоустановка) на основе топливных элементов; ТЭУ (fuel cell power system): Энергетическая установка, в которой для преобразования химической энергии топлива в электрическую используются топливные элементы.

Примечание — Включает в себя электрохимический генератор с топливными элементами, системы и оборудование, обеспечивающие энергоснабжение потребителя.

3.14 топливная емкость (fuel compartment): Емкость, в которой размещены энергоносители, применяемые в качестве топлива.

3.15 дымоотводчик (flue gas vent): Канал для отвода газов от газоперерабатывающего оборудования или его выпускных патрубков в атмосферу

Примечание —См. также 3.33.

3.16 газопровод (gas carrying circuit): Сборка частей стационарной энергоустановки на основе топливных элементов, которые несут или содержат питающий газ или продуктовый газ.

3.17 воспламенитель (igniter): Устройство, использующее электрическую энергию для зажигания газа на горелке запального пламени или основной горелке.

3.18 устройство зажигания (ignition device): Устройство, установленное на горелке или рядом с ней, предназначенное для зажигания топлива в горелке.

Пример — Горелки запального пламени, искровые электроды и воспламенители с горячей поверхностью.

3.19 времена системы зажигания (ignition system timings)

3.19.1 период возникновения пламени (flame-establishing period): Период времени между сигналом включения устройства подачи топлива и сигналом, указывающим на наличие пламени горелки.

Примечание — Может применяться для подтверждения наличия пламени источника зажигания или пламени основной горелки, или того и другого.

3.19.2 период активации зажигания (ignition activation period): Период времени между подачей питания на главный газовый клапан и отключением средств зажигания до времени блокировки.

3.19.3 время блокировки при запуске (start-up lock-out time): Период времени между запуском потока газа и действием по перекрытию потока газа в случае невозможности получить подтверждение наличия контролируемого источника зажигания или контролируемого пламени основной горелки.

3.19.4 время продувки (purge time): Период времени, предназначенный для рассеивания несгоревшего газа или остаточных продуктов сгорания.

3.19.4.1 время предварительной продувки (pre-purge time): Время продувки, которая происходит в начале рабочего цикла горелки до начала зажигания.

3.19.4.2 время после продувки (post-purge time): Время продувки, которая происходит в конце рабочего цикла горелки.

3.19.5 время рециркуляции (recycle time): Период времени между сигналом об отключении питания системы подачи газа после потери контролируемого источника зажигания или контролируемого пламени и сигналом для начала новой процедуры запуска.

3.20 блокировка (interlock): Контроль для подтверждения физического состояния требуемых условий и предоставления этих доказательств в устройство управления, связанное с безопасностью, которое выполняет аварийное отключение.

3.21 время блокировки (lock-out time): Период времени между сигналом, указывающим на отсутствие пламени, и действием по отключению подачи топлива.

3.22 основная горелка (main burner): Устройство или группа устройств, образующие, по существу, единый блок для окончательной транспортировки газа и воздуха в зону горения,

Примечание — В зоне горения происходит горение для выполнения функции, для которой это оборудование спроектировано.

3.23 коллектор (manifold): Один или несколько каналов, по которым подаются реагенты к топливному элементу (батарее топливных элементов) и отводятся уходящие газы (продукты реакции) от топливного элемента (батареи топливных элементов).

Примечания

1 Внешний входной коллектор батареи топливных элементов представляет собой конструкцию, предназначенную для подачи газообразных реагентов, а в батареях топливных элементов жидкостного охлаждения — и охлаждающей жидкости, к соответствующим входным отверстиям большого сечения внутреннего коллектора, расположенным на одной из боковых сторон батареи топливных элементов и герметично разделенным уплотнениями; внешний выходной коллектор, расположенный, как правило, на противоположной боковой стороне батареи топливных элементов, предназначен для отвода уходящих газов и воды (продуктов реакции) топливных элементов, а в батареях топливных элементов жидкостного охлаждения — и охлаждающей жидкости, и представляет собой аналогичную конструкцию.

2 Конструкция внутреннего коллектора представляет собой систему каналов внутри батареи топливных элементов, которая проходит через биполярные пластины и распределяет газовые потоки, а в батареях топливных элементов жидкостного охлаждения — и охлаждающую жидкость, между повторяющимися частями батареи и отводит из них уходящие газы и воду (продукты реакции), а в батареях топливных элементов жидкостного охлаждения — и охлаждающую жидкость.

3.24 заданное условие (permissive): Условие в логической последовательности, которое должно быть удовлетворено, прежде чем можно будет перейти к следующему этапу

3.25 запальное пламя (pilot): Небольшое пламя, которое используют для зажигания газа в основной горелке.

3.25.1 непрерывное запальное пламя (continuous pilot): Пламя, которое горит в течение всего времени работы горелки, независимо от того, работает основная горелка или нет.

3.25.2 прерывистое запальное пламя (intermittent pilot): Пламя, которое автоматически зажигается каждый раз, когда есть сигнал для инициализации, и горит в течение всего периода, когда работает основная горелка.

3.25.3 предварительное запальное пламя (interrupted pilot): Пламя, которое автоматически зажигается перед подачей топлива в основную горелку и которое автоматически гаснет при установлении устойчивого пламени основной горелки.

3.26 продуктовый газ (process gas): Подаваемый газ, который был преобразован в газ, содержащий преимущественно водород.

3.27 продувка газом (gas purge): Профилактическая операция по удалению газов или жидкостей, или тех и других, например, таких как топливо, водород, воздух или вода, из энергоустановки на основе топливных элементов.

3.28 использованная для полезных целей тепловая энергия (recovered heat): Тепловая энергия, использованная для полезных целей.

Примечание — Использованную для полезных целей тепловую энергию измеряют путем определения температуры и расхода жидкости для рекуперации тепла (вода, пар, воздух или масло и т. д.), входящей и выходящей из подсистемы рекуперации тепловой энергии в точке сопряжения небольшой энергоустановки на основе топливных элементов.

3.29 риформер (reformer): Реактор для переработки первичного топлива в водородсодержащую смесь газов.

Примечание — Существует несколько типов риформеров, таких как пластинчатые, однотрубные, многотрубные и многотрубные кольцевые.

3.30 малая энергоустановка на основе топливных элементов (small fuel cell power system): Энергоустановка на основе топливных элементов с номинальной электрической мощностью менее 10 кВт и максимальным давлением подачи топлива и окислителя менее 0,1 МПа.

Примечание — Подпункты, замененные для малых энергосистем, основанных на топливных элементах, приведены в приложении В.

3.31 состояние (state)

3.31.1 холодное состояние (cold state): Состояние энергоустановки на основе топливных элементов, при котором ее температура равна температуре окружающей среды, а мощность не потребляется и не генерируется.

3.31.2 рабочее состояние (operetional state): Состояние энергоустановки на основе топливных элементов, при котором она генерирует электрическую мощность.

3.31.3 пассивное состояние (passive state): Состояние энергоустановки на основе топливных элементов, при котором системы подачи топлива и окислителя продуты паром, воздухом, азотом или с использованием других веществ в соответствии с инструкциями производителя.

3.31.4 предпусковое состояние; предпусковые операции (pre-generation state; pre-generation operation): Состояние энергоустановки на основе топливных элементов при нулевой выходной электрической мощности, при котором она находится в условиях достаточной рабочей температуры и необходимых режимах, которое позволяет незамедлительно перевести энергоустановку в рабочее состояние со значительной выходной электрической мощностью.

3.31.5 стационарное состояние (steady state condition): Состояние малой энергоустановки на основе топливных элементов, когда колебания выходной электрической мощности находятся в пределах ±2% от номинальной выходной мощности.

3.31.6 состояние хранения (storage state): Состояние энергоустановки на основе топливных элементов, при котором она находится в нерабочем состоянии и, возможно, требует, в соответствии с инструкциями производителя, подвода тепловой энергии, электрической энергии, инертной атмосферы или их сочетания для предотвращения повреждения составных частей.

3.32 условия теплового равновесия (thermal equilibrium conditions): Стабильные температурные условия, на которые указывают изменения температуры не более чем на 3 К или 1 % от абсолютной рабочей температуры, в зависимости от того, какое значение выше между тремя показаниями, измеренными с интервалом 15 мин.

3.33 подаваемый газ (supply gas): Газ, подаваемый извне в стационарную энергоустановку на основе топливных элементов.

3.34 контур подачи газа (supply gas circuit): Часть стационарной энергоустановки на основе топливных элементов, которая несет или содержит подаваемый газ, от впускного газового патрубка до выпускных предохранительных запорных клапанов.

3.35 вентиляционный соединитель (vent connector): Часть системы вентиляции, которая соединяет выход дымоотвода газоперерабатывающего оборудования с дымоотводчиком или одностенной металлической трубкой.

3.36 отходящий газ (vent gas): Газ, который выводиться из системы, состоящий из продуктов сгорания от газоперерабатывающего оборудования, избыточного воздуха и разбавляющего воздуха в системе вентиляции.

3.37 вентиляционный терминал; вентиляционная крышка (vent terminal): Штуцер на конце вентиляционной трубы, который направляет дымовые продукты во внешнюю атмосферу.

3.38 вентиляция (ventilation)

3.38.1 принудительная вентиляция в топливном элементе (forced ventilation): Организация движения воздуха и замещение его свежим воздухом посредством механических устройств.

3.38.2

естественная вентиляция (natural ventilation): Перемещение воздуха и его замещение свежим воздухом под действием ветра и/или перепада температуры.

[ГОСТР МЭК 60050-426—2011, статья 426-03-07]

3.39 система вентиляции (venting system): Вентиляционное отверстие дымовых газов и вентиляционный патрубок (если они используются), собранные для образования непрерывного открытого прохода от дымохода оборудования для утилизации газа во внешнюю атмосферу с целью удаления отходящих газов.

4 Требования безопасности и меры защиты

4.1 Общая стратегия безопасности

Изготовитель должен провести оценку рисков в письменной форме, чтобы убедиться, что:

а) были установлены опасные ситуации и события, а также предполагаемое неправильное использование в течение ожидаемого срока службы энергоустановки на основе топливных элементов. Приложение А содержит список опасностей, которые рассмотрены в этом стандарте;

Ь) риск для каждой из этих опасностей был оценен исходя из комбинации вероятностей возникновения опасности и ее прогнозируемой серьезности;

с) два фактора, которые определяют каждый из оцененных рисков (вероятность и серьезность), были устранены или снижены до уровня, не превышающего допустимый уровень риска, посредством применения:

1) безопасного дизайна конструкции и ее технологии;

2) ограждений и защитных устройств:

I) путем пассивного управления энерговыделением, не создающим угрозу безопасности окружающей среды (например, разрывные диски, выпускные клапаны, тепловые отсечные устройства), устройства термического отключения);

II) посредством активного управления энерговыделением (например, с помощью встроенного в энергоустановку на основе топливных элементов электронного оборудования управления, которое обеспечивает меры противодействия, основанные на оценке сигналов датчиков и с помощью функций управления, связанных с безопасностью);

d) для остаточных рисков, которые нельзя было снизить с помощью мер, описанных в перечислении с) должны быть приняты такие положения, как ярлыки, предупреждения или требование специальной подготовки, с учетом того, что такие меры должны быть поняты людьми, находящимися в зоне опасности.

Для обеспечения функциональной безопасности уровень исполнения или класс функции управления должны быть определены и спроектированы в соответствии с:

1) ГОСТ Р МЭК 62061, ГОСТ ISO 13849-1 или ГОСТ IEC 61508-3, ГОСТ Р МЭК 61508-1, ГОСТ Р МЭК 61508-2, ГОСТ Р МЭК 61508-4, ГОСТ Р МЭК 61508-5, ГОСТ Р МЭК 61508-6, ГОСТ Р МЭК 61508-7 в сочетании с ГОСТ Р МЭК 61511-1 для областей применения согласно ГОСТ Р МЭК 60204-1;

2) ГОСТ IEC 60730-1 или ГОСТ ISO 23550 для приборов согласно ГОСТ IEC 60335-1, ГОСТ IEC 60950-1, ГОСТ IЕС 62368-1 или ГОСТ IЕС 62040-1;

3) ГОСТ IEC 61508-3, ГОСТ Р МЭК 61508-1, ГОСТ Р МЭК 61508-2, ГОСТ Р МЭК 61508-4, ГОСТ Р МЭК 61508-5, ГОСТР МЭК 61508-6, ГОСТР МЭК 61508-7 в сочетании с ГОСТР МЭК 61511-1 для других приложений.

Для анализа видов и последствий отказов (FMEA-анализ) и анализа дерева неисправностей в качестве руководства следует использовать:

- ГОСТ Р 27.303;

- ИГ,

- [2].

4.2 Окружающая среда и условия эксплуатации

4.2.1 Общие положенияЭнергоустановка на основе топливных элементов и защитные системы должны быть спроектированы и сконструированы таким образом, чтобы они были способны выполнять предназначенную(ые) функцию(и) при условиях окружающей среды и в рабочих условиях, указанных в 4.2.2—4.2.8.

4.2.2 Потребляемая электрическая мощность

Энергоустановка на основе топливных элементов должна быть спроектирована так, чтобы правильно работать в условиях подвода электроэнергии, указанных в соответствующем стандарте применения электротехнической продукции, как указано в 4.7, или иных условиях, указанных производителем.

4.2.3 Окружающая среда

Изготовитель должен указать условия окружающей среды, в которых данная энергоустановка на основе топливных элементов может функционировать. Следует учитывать следующее:

а) использование внутри/снаружи помещения;

Ь) высоту над уровнем моря, на которой энергоустановка на основе топливных элементов работает исправно;

с) диапазон температур и влажности воздуха, в пределах которых энергоустановка на основе топливных элементов работает исправно;

d) сейсмическую зону, в которой может располагаться энергоустановка на основе топливных элементов.

4.2.4 Подача топлива

Энергоустановка на основе топливных элементов должна быть спроектирована для работы в пределах состава топлива и рабочих характеристик системы подачи топлива, для работы с которыми она была спроектирована (например, трубопроводный природный газ).

4.2.5 Подача воды

Изготовитель должен указать качество и характеристики подачи воды, которая должна использоваться в энергоустановке на основе топливных элементов.

4.2.6 Вибрация, сотрясения и удары

Нежелательные эффекты вибрации, сотрясений и ударов (в том числе создаваемые машиной и связанным с ней оборудованием, а также создаваемые окружающей средой) следует минимизировать путем выбора подходящего оборудования, монтажа оборудования на безопасном расстоянии от энергоустановки на основе топливных элементов или за счет использования антивибрационных опор. Эффекты, связанные с сейсмическими ударами, должны рассматриваться отдельно, если производитель сочтет это необходимым для своей продукции (см. 4.2.3).

4.2.7 Обращение, транспортировка и хранение

Энергоустановка на основе топливных элементов должна быть спроектирована так, чтобы выдерживать возникающие во время транспортировки и хранения перепады температур в диапазоне от минус 25 °C до плюс 55 °C, или же при транспортировке и хранении должны быть приняты соответствующие меры предосторожности. Также система должна выдерживать кратковременное (не более 24 ч) повышение температуры окружающей среды до плюс 70 °C. Производитель может указать другие диапазоны температур.

Энергоустановка на основе топливных элементов или каждая ее составная часть должны:

а) иметь возможность безопасного обращения и транспортировки и, при необходимости, быть снабжены средствами для перемещения с помощью кранов или аналогичного оборудования;

Ь) быть упакованными или сконструированными таким образом, чтобы их можно было безопасно и без повреждений хранить (например, иметь достаточную устойчивость, специальные опоры);

Производитель должен указать специальные средства для обращения, транспортировки и хранения, если это необходимо.

4.2.8 Продувка установки

В энергоустановках на основе топливных элементов должны быть предусмотрены средства продувки для тех случаев, когда в соответствии с указаниями производителя из соображений безопасности необходимо обеспечить безопасное состояние энергоустановки после остановки или перед пуском. В неопасной ситуации при использовании по назначению может быть применена соответствующая система продувки с использованием среды, указанной производителем, включая азот, воздух или пар, но не ограничиваясь ими.

4.3 Выбор материалов

4.3.1 Все материалы должны быть пригодны для использования по назначению.

4.3.2 Если известно, что материалы, используемые для изготовления энергоустановки на основе топливных элементов представляют опасность при определенных обстоятельствах, производитель должен принять меры и предоставить информацию, необходимую для минимизации риска создания угрозы безопасности или здоровью людей.

4.3.3 Асбест или асбестосодержащие материалы не должны использоваться в конструкции энергоустановки на основе топливных элементов. Использование других опасных веществ, таких как свинец, кадмий, ртуть, шестивалентный хром, полибромированный дифенил, полибромированный дифениловый эфир и полихлорированный дифенил, должно рассматриваться в соответствии с национальными и региональными правилами.

Металлические и неметаллические материалы, используемые для создания внутренних или внешних частей энергоустановки на основе топливных элементов, в частности те, которые прямо или косвенно подвергаются воздействию влаги или по которым идут потоки технологического газа или жидкости, а также детали и материалы, используемые для герметизации или соединения внутренних или внешних деталей установки (например, сварочные материалы) должны подходить для всех физических, химических и термических условий, которые могут с достаточной степенью вероятности возникнуть в течение запланированного срока службы оборудования и во время всех испытаний, в частности: а) они должны сохранять свою механическую стабильность в отношении прочности (усталостные свойства, предел выносливости, предел ползучести) во всех условиях эксплуатации и в течение всего срока службы, указанного производителем;

Ь) они должны быть достаточно стойкими к химическому и физическому воздействию содержащихся в них жидкостей и к разрушительному воздействию окружающей среды;

с) необходимые для безопасной эксплуатации оборудования химические и физические свойства материалов должны удовлетворять заданным характеристикам в течение запланированного срока службы оборудования, если не предусмотрена замена этих материалов;

d) при выборе материалов и методов производства следует должным образом учитывать коррозионную стойкость и износостойкость материала, электрическую проводимость, ударопрочность, сопротивление старению, влияние колебаний температуры, эффекты, возникающие при соединении материалов (например, коррозия при соединении гальванической пары), воздействия ультрафиолетового излучения и воздействия водорода на механические характеристики материала.

Примечание — Руководство по учету разрушительного воздействия водорода на механические характеристики материала можно найти в [3], [4] и приложении В.

4.3.4 В случае угрозы возникновения эрозии, истирания, коррозии или другого химического воздействия должны быть приняты соответствующие меры для:

а) минимизации этого эффекта за счет соответствующей конструкции, например дополнительной толщины, или соответствующей защиты, например использования футеровки, облицовочных материалов или поверхностных покрытий, с должным учетом предполагаемого и разумно прогнозируемого использования;

Ь) замены частей, которые наиболее повреждены;

с) в инструкциях по техническому обслуживанию, указанных в 7.4.5, должно быть обращено внимание на тип и частоту проверок и мероприятий по техническому обслуживанию, необходимых для продолжения безопасного использования устройства;

d) где необходимо, должны быть указаны детали, подверженные износу, и критерии их замены.

4.4 Общие требования

4.4.1 Доступные детали энергоустановки на топливных элементах, насколько позволяет их назначение, не должны иметь острых краев, острых углов и шероховатых поверхностей, которые могут причинить вред здоровью персонала.

4.4.2 Энергоустановка на основе топливных элементов или ее части, к которым есть доступ, должны быть спроектированы и изготовлены таким образом, чтобы люди не могли поскользнуться, споткнуться или упасть на эти части.

4.4.3 Энергоустановка на основе топливных элементов, ее компоненты и арматура должны быть спроектированы и сконструированы таким образом, чтобы они были достаточно стабильными в предполагаемых условиях эксплуатации (при необходимости с учетом климатических условий) для использования без риска опрокидывания, падения или неожиданного движения. В противном случае должны быть предусмотрены соответствующие средства крепления, указанные в инструкциях.

4.4.4 Движущиеся части энергоустановки на основе топливных элементов должны быть спроектированы, изготовлены и расположены таким образом, чтобы исключить опасности, которые могут привести к несчастным случаям. Там, где существует опасность, должны быть установлены ограждения или защитные устройства таким образом, чтобы исключить любой риск контакта.

4.4.5 Различные части энергоустановки на основе топливных элементов и их соединения должны быть сконструированы таким образом, чтобы при нормальном использовании не возникало нестабильности, деформации, поломки или износа, которые могли бы снизить их безопасность.

4.4.6 Энергоустановка на основе топливных элементов должна быть спроектирована, сконструирована и/или оборудована таким образом, чтобы исключить риски, связанные с выделением газов, жидкостей, пыли или паров, во время работы или технического обслуживания энергоустановки на основе топливных элементов.

4.4.7 Все части установки должны быть надежно смонтированы или присоединены и неподвижно закреплены. Допустимо использование амортизаторов, если это подходит для данной области применения.

4.4.8 Все компоненты системы аварийной остановки, неисправность которых может привести к возникновению опасных событий, определенных при оценке рисков, указанной в 4.1, должны соответствовать соответствующему стандарту с учетом предполагаемого использования.

4.4.9 Производитель должен принять меры для устранения любого риска травмирования, вызванного контактом или близостью с внешними поверхностями корпуса, ручек, рукояток или кнопок энергоустановки на основе топливных элементов, находящихся при высоких температурах.

4.4.10 Если пользователи без средств индивидуальной защиты могут коснуться внешних поверхностей кожуха, ручек, рукояток, кнопок или аналогичных частей корпуса энергоустановки на основе топливных элементов, производитель должен либо ограничить температуру этих поверхностей в соответствии с таблицей 1, либо установить ограждения или защитные устройства таким образом, чтобы предотвратить риск контакта, который может привести к несчастным случаям.

Таблица 1 — Допустимое повышение температуры поверхности относительно температуры окружающей среды

Часть | Температура поверхности, °C |

Внешние корпуса, за исключением ручек, при нормальном использовании | 60 |

Поверхности ручек, кнопок, зажимов и аналогичных деталей, которые используются в течение короткого периода времени только в нормальном режиме:

| 35 45 60 |

Примечания

| |

Температура стен, пола, и потолка, примыкающих к стационарной энергоустановке на основе топливных элементов, не должна превышать температуру окружающей среды на 50 °C в условиях испытания 5.12, Ь).

4.4.11 Энергоустановка на основе топливных элементов должна быть спроектирована и сконструирована таким образом, чтобы уровень шума был снижен до значения, подходящего для предполагаемого использования или местоположения в соответствии с применимыми региональными или национальными нормами и стандартами, касающимися шума.

4.4.12 Объемная доля монооксида углерода в выхлопных газах, образующихся при работе энергоустановки на основе топливных элементов в нормальных стационарных рабочих условиях, не должна превышать 0,03 % в безвоздушной пробе, т.е. объемную долю монооксида углерода математически корректируют до значения, которое она бы имела, если бы в пробе выхлопных газов не было избыточного воздуха.

Объемную долю СО в сухих, безвоздушных продуктах сгорания задают по формуле

СО = (СО)ср • (СО2)макс / (СО2)ср, (1)

где СО — концентрация монооксида углерода в сухих безвоздушных продуктах сгорания в процентах;

(СО2)Макс — концентрация диоксида углерода в сухих безвоздушных продуктах сгорания в процентах;

(СО)ср и (СО2)ср — средние значения измеренных концентраций, выраженные в процентах, взятые не менее трех раз во время испытания, или

СО = (СО)ср • (21 %) / (21 % - (О2)ср), (2)

где (СО)ср и (О2)ср — средние значения измеренных концентраций, выраженные в процентах в образце, взятые не менее трех раз во время испытания.

4.4.13 Если в трубопроводе содержатся взрывоопасные, легковоспламеняющиеся или токсичные жидкости, должны быть приняты соответствующие меры предосторожности при проектировании и маркировке точек отбора проб и отводов с учетом требований по безопасности.

4.4.14 Максимальные температуры, которым подвергают материалы и компоненты, используемые в энергоустановке на основе топливных элементов, не должны превышать допустимые значения температуры для этих материалов и компонентов.

4.4.15 Производитель должен рассмотреть возможность работы энергоустановки на основе топливных элементов, в условиях, когда в окружающей среде присутствуют загрязнители (например, пыль, соль, дым и коррозионные газы).

4.4.16 Кожух энергоустановки на основе топливных элементов должен быть спроектирован таким образом, чтобы надежно удерживать любые возможные опасные утечки (см. 4.5.2, f)) жидкого топлива. Средства удержания должны иметь емкость, составляющую 110 % от максимального предполагаемого объема утечки жидкости.

4.4.17 Производитель должен принять меры для предотвращения накопления конденсата, а также для предотвращения утечки выхлопных газов через сливные линии для отвода конденсата.

4.5 Оборудование, работающее под давлением, и трубопроводы

4.5.1 Оборудование, работающее под давлениемСосуды, работающие под давлением, такие как реакторы, теплообменники, газовые трубчатые нагреватели, котлы, охладители, аккумуляторы и аналогичные емкости, а также соответствующие механизмы сброса давления, такие как предохранительные клапаны и аналогичные устройства, должны быть сконструированы и маркированы в соответствии с применимыми региональными или национальными нормами и стандартами.

Сосуды, такие как цистерны и аналогичные контейнеры, которые не подпадают под действие национальных стандартов для оборудования, работающего под давлением, должны быть изготовлены из подходящих материалов в соответствии с 4.3 и должны соответствовать требованиям 4.4. Такие сосуды, а также связанные с ними соединения и фитинги должны быть спроектированы и изготовлены с достаточной прочностью для обеспечения функциональности и устойчивости к утечкам для предотвращения непреднамеренных утечек.

Системы хранения водорода на основе гидридов металлов должны соответствовать ГОСТ Р 54114.

4.5.2 Системы трубопроводов

Трубопровод и связанные с ним соединения и фитинги должны соответствовать [5].

Системы трубопроводов, рассчитанные на внутреннее избыточное давление равное нулю или выше, но менее 105 кПа, работающие с негорючими, нетоксичными и не повреждающими человеческие ткани жидкостями, с температурами эксплуатации от минус 29 °C до 186 °C, не входят в область применения [5]. Трубопроводные системы в этих условиях должны быть изготовлены из подходящих материалов в соответствии с 4.3 и должны соответствовать требованиям 4.4. Такие трубы и связанные с ними соединения и фитинги должны быть спроектированы и изготовлены с достаточной прочностью для обеспечения функциональности и устойчивости к утечкам для предотвращения непреднамеренных утечек.

При проектировании и изготовлении как жестких, так и гибких труб и фитингов необходимо учитывать следующие аспекты:

а) материалы должны соответствовать требованиям, указанным в 4.3;

Ь) внутренние поверхности трубопроводов должны быть тщательно очищены от посторонних частиц, а концы трубопроводов должны быть тщательно обработаны для удаления стружки и заусенцев;

с) если конденсат или осадок внутри трубопровода для подачи газа может вызвать повреждение в результате гидравлического удара, воздействия пониженного давления, коррозии и неконтролируемых химических реакций во время запуска, остановки и/или эксплуатации, производитель должен предоставить средства для дренажа и удаления отложений с низких участков, а также для доступа во время очистки, осмотра и технического обслуживания. В частности, производитель должен принять меры для предотвращения накопления отложений или конденсата в регуляторах топливного газа. Должны быть установлены отстойники или фильтры, или соответствующие инструкции должны быть предоставлены в технической документации на изделие;

d) производитель должен принять меры для предотвращения накопления осадка в органах управления жидким топливом. Должны быть установлены отстойники или фильтры, или соответствующие инструкции должны быть предоставлены в технической документации на изделие;

е) неметаллические трубопроводы, используемые для транспортировки горючих газов, должны быть защищены от возможности перегрева и механических повреждений. Должны быть предусмотрены меры в соответствии с требованиями оценки рисков, указанной в 4.1, для предотвращения превышения температуры компонентов, транспортирующих горючие газы, выше температур, на которые они рассчитаны;

f) энергоустановки на основе топливных элементов, работающие на жидком топливе, должны включать меры по улавливанию, переработке или безопасному удалению высвободившегося жидкого топлива. Поддоны, защитные ограждения или трубы с двойными стенками должны быть спроектированы таким образом, чтобы предотвратить неконтролируемые выбросы.

4.5.3 Системы отвода выхлопных газов

Энергоустановка на основе топливных элементов должна быть снабжена вентиляционной системой для вывода продуктов сгорания от оборудования, перерабатывающего топливо, во внешнюю атмосферу. Производитель должен поставить систему вентиляционных труб, отвечающую требованиям, либо предоставить в технической документации на изделие соответствующие инструкции, позволяющие выбрать систему вентиляционных труб, отвечающую этим требованиям.

а) Материалы должны соответствовать требованиям, указанным в 4.3. В частности, система вентиляции должна быть изготовлена из материала, устойчивого к коррозии, вызываемой конденсатом. Неметаллический материал следует выбирать исходя из температурных ограничений для данного материала, его прочности и стойкости к воздействию конденсата.

Ь) Детали системы вентиляции энергоустановки на основе топливных элементов должны быть прочными. Детали системы вентиляции, включая детали, находящиеся внутри энергоустановки на основе топливных элементов, не должны ломаться, разбираться или повреждаться до такой степени, чтобы допустить возникновение опасных ситуаций при работе энергоустановки на основе топливных элементов.

с) Вентиляционная труба должна иметь надлежащую опору и быть снабжена защитным колпаком от дождя или другим приспособлением, которое не ограничивало бы или не препятствовало выпуску газового потока.

d) Должны быть предусмотрены средства, такие как дренаж, для предотвращения скопления воды, льда и другого мусора внутри вентиляционной трубы или закупорки вентиляционной трубы.

е) Система вентиляции энергоустановки на основе топливных элементов должна быть герметичной.

f) Выпускной патрубок должен иметь такой размер, чтобы в него можно было вставить имеющийся в продаже вентиляционный патрубок или трубопровод, указанный в инструкциях производителя по установке.

д) Реле давления, используемые для контроля потока выхлопных газов, если они используются, должны быть настроены на заводе, или, по усмотрению производителя, должны настраиваться уполномоченным персоналом на площадке, где установлена энергоустановка. После этого средства регулировки должны быть закреплены. Реле давления должно иметь маркировку, четко указывающую номер детали производителя или дистрибьютора прибора или соответствующую документацию, которая содержит информацию о заблокированной настройке давления.

h) Детали реле давления, контактирующие с конденсатом выхлопных газов, должны быть устойчивы к коррозии по отношению к конденсату выхлопных газов при нормальных рабочих температурах.

i) Энергоустановка на основе топливных элементов должна быть способна запускаться, а затем работать при соответствующем уровне оксида углерода (СО), когда система вентиляции подвергается статическому давлению до 116 Па или давлению скорости до 134,5 Па (при скоростях ветра от 9 км/ч до 54 км/ч) в соответствии с испытаниями по 5.13.

j) Если энергоустановка на основе топливных элементов снабжена вентиляционной системой, температура выхлопных газов, транспортируемых этой системой вентиляции, не должна превышать температур, приемлемых для материалов, используемых при изготовлении системы вентиляции.

к) Длина вентиляционной системы должна быть в пределах, ограниченных испытаниями, проведенными в разделе 5.

4.5.4 Компоненты, транспортирующие газ

Компоненты, транспортирующие газ, должны быть газонепроницаемыми, чтобы их герметичность не могла быть нарушена при обычной транспортировке, установке и использовании.

Нет требований к утечке для частей или сегментов газового контура, которые работают во всех рабочих условиях ниже окружающего атмосферного давления.

Если функция управления гарантирует, что газовый контур работает ниже окружающего атмосферного давления, то в соответствии с 4.1 меры по обеспечению безопасности должны соответствовать требованиям, указанным в соответствующем стандарте.

4.6 Защита от возгорания или взрыва

4.6.1 Предотвращение пожаров и взрывов в энергоустановках на основе топливных элементов, оборудованных кожухами

Для частей газопроводящего контура, где внутреннее давление газа выше внешнего атмосферного давления, применяют следующее.

а) Системы, интегрированные в энергоустановку на основе топливных элементов, должны быть собраны таким образом, чтобы предотвратить опасности, связанные со скоплением горючих газов в энергоустановке на основе топливных элементов.

Ь) Граница разбавления нормальных внутренних выбросов до концентраций менее 25 % от нижнего предела воспламеняемости (НПВ) может быть определена с помощью анализа методами вычислительной гидродинамики, использования индикаторного газа или аналогичных методов, приведенных в ГОСТ IEC 60079-10-1. Все устройства, установленные в пределах границ разбавления, должны соответствовать требованиям, указанным в 4.6.1, е). Объем в пределах границ разбавления должен быть классифицирован в соответствии с ГОСТ IEC 60079-10-1. НПВ для типичных газов приведены в ГОСТ 31610.20-1.

Примечание — Примерами нормальных внутренних выбросов являются протечки батареи топливных элементов через уплотнения без неисправности и без герметичных компонентов (см. 4.6.1, д) 2).

с) Корпуса с внутренними источниками выделения горючего газа/пара определяют как топливные отсеки. Топливные отсеки должны быть спроектированы таким образом, чтобы:

1) поддерживать концентрацию газовых смесей на уровне менее 25 % НПВ, за исключением пространства в границах разбавления;

2) ограничивать распространение границ разбавления пределами топливного отсека.

d) Методы поддержания нормальных внутренних выбросов на уровне ниже 25 % НПВ, за исключением границ разбавления, включают следующее:

1) контролируемое окисление нормальных внутренних выбросов.

Может быть реализовано путем установки постоянных и надежных источников зажигания и окислителя, обеспечивающих сгорание выделяемых газов, или путем использования устройств каталитического окисления.

Производитель должен гарантировать, что давления и температуры, возникающие при реагировании максимально возможного количества выбросов, могут удерживаться внутри топливного отсека, а детали, подвергаемые таким воздействиям, могут выдерживать такие давления и температуры;

2) разбавление воздухом нормальных внутренних выбросов.

Может быть реализовано путем принудительной вентиляции для разбавления воздухом нормальных выбросов до концентрации менее 25 % НПВ, за исключением границ разбавления. Во всех случаях минимальная производительность вентиляции должна соответствовать испытанию на допустимую скорость утечки, указанному в 5.4.

Вентилируемые топливные отсеки должны быть спроектированы для работы при меньшем давлении по сравнению с отсеками других типов в энергоустановке на основе топливных элементов и ее окружении. Это давление в топливном отсеке создается приточной или вытяжной вентиляцией, или другими установками. Правильная работа системы вентиляции должна быть подтверждена путем измерения расхода или давления. Нарушение вентиляции должно вызвать остановку технологического оборудования. Функции управления для обеспечения этой вентиляции должны соответствовать стандарту функциональной безопасности, как указано в 4.1. Если предусмотрены соответствующие средства для ограничения концентрации горючего газа ниже 25 % НПВ при всех условиях использования, кроме границ разбавления или как описано в 4.6.1, д), то топливные отсеки энергоустановок на основе топливных элементов не нуждаются в вентиляции при меньшем давлении.

Топливные отсеки, в которых для защиты от скопления горючих газов используется вентиляция, должны продуваться таким образом, чтобы концентрация этих газов в атмосфере была ниже 25 % НПВ.

Примечание — Одним из способов обеспечения этого является по крайней мере четырехкратная замена воздуха в пределах подходящего интервала времени, чтобы гарантировать этот результат.

Продувка будет проводиться до подачи питания на любые устройства, которые не подходят для классификации зоны согласно 4.6.1, Ь). Продувка не требуется, если атмосфера внутри отсека и связанных с ним воздуховодов может быть продемонстрирована конструктивно как безопасная. Все устройства, которые должны быть запитаны перед продувкой или для выполнения продувки, должны соответствовать требованиям, указанным в 4.6.1, е).

е) В зонах, классифицированных как опасные в 4.6.1, Ь), за исключением устройств, в которых используется метод защиты, описанный в 4.6.1, d), 1), изготовитель должен устранить источники зажигания, убедившись, что:

1) установленное электрическое оборудование соответствует классификации зоны согласно ГОСТ IЕС 60079-10-1;

2) установленный электрический резистивный обогреватель, если таковой имеется, соответствует ГОСТ 31610.30-1;

3) температура поверхности не превышает 80 % температуры самовоспламенения горючего газа или пара, выраженной в градусах Цельсия. См. ГОСТ 31610.20-1 для руководства по температуре самовоспламенения различных горючих жидкостей;

4) оборудование, содержащее материалы, способные катализировать реакцию горючих жидкостей с воздухом, должно быть способным подавлять распространение реакции от оборудования на окружающую легковоспламеняющуюся атмосферу;

5) оборудование должно быть сконструировано таким образом, чтобы при нормальных условиях эксплуатации была исключена опасность воспламенения от электростатических зарядов на внешних поверхностях оболочек. Указанное требование обеспечивают путем применения одного или нескольких способов согласно ГОСТ 31610.0—2019, пункт 7.4.2.

f) В отсеках, содержащих электрическое или механическое оборудование, должно поддерживаться большее давление по сравнению с соседними отсеками с источниками горючих газов или паров в соответствии с ГОСТ IEC 60079-2, если только оборудование не отвечает требованиям, указанным в 4.6.1, е).

д) Энергоустановка на основе топливных элементов должна быть снабжена пассивными и активными средствами или их комбинацией для поддержания концентрации аномальных внутренних выбросов ниже 25 % НПВ, кроме границ разбавления.

Примечание — Аномальные внутренние выбросы включают утечку газа в условиях неисправности (например, предохранительный клапан, выпускающий газ в пространство топливного элемента).

1) в этом анализе внезапные и катастрофические отказы не должны рассматриваться как возможные выбросы, если защита от таких отказов уже предусмотрена в конструкции трубопроводов и оборудования, работающего под давлением (см. 4.5);

2) части газового контура, которые соответствуют следующим требованиям, не должны рассматриваться как потенциальные источники утечки:

I) в соответствии с ГОСТ ISO 23550;

II) сплошные трубопроводы, спроектированные в соответствии с правилами проектирования, указанными в 4.5;

3) «пассивные» средства включают, помимо прочего, механическое ограничение выбросов легковоспламеняющихся газов или паров до максимального значения за счет использования отверстий в трубах и аналогичных методов ограничения потока или соединений, постоянно закрепленных и сконструированных таким образом, чтобы они ограничивали скорость выброса до предсказуемого максимального значения;

4) «активные» средства могут включать в себя средства измерения и контроля расхода или наличие предохранительных устройств, таких как датчики горючих газов. Эти средства должны соответствовать требованиям, указанным в 4.9, и должны отключать энергоустановку на основе топливных элементов, если концентрация любого горючего газа в вентиляционном выхлопе превышает 25 % НПВ этого газа.

h) Энергоустановка на основе топливных элементов должна быть рассчитана на безопасное рассеивание вентиляционных и технологических выхлопных потоков. В частности, для установок, предназначенных для работы внутри помещения системы вентиляции и выхлопа должны быть рассчитаны на подключение к дымоходу или вентиляционной системе.

i) Возможность статического разряда должна быть устранена путем надлежащего соединения и заземления металлических частей путем выбора материалов, которые не генерируют заряды, которые могут привести к возникновению искры, способной воспламенить горючую газовоздушную смесь. Также необходимо учитывать влияние скоростей потока в трубах, создающих возможные заряды.

j) Функция управления, цель которой — избежать превышения 25 % НПВ, (например, путем разбавления воздухом и/или измерения концентрации и отключения при превышении предела, должна быть разработана в соответствии с требованиями, указанными в 4.1).

Примечания

1 На поверхности трубок из неметаллических материалов, по которым проходит газообразный водород, может накапливаться электростатический заряд. Разрядов с поверхностей таких трубок может быть достаточно для воспламенения горючей смеси газа или пара в окружающей среде. В ГОСТ IEC 60079-10-1 рассматриваются меры по устранению электростатических разрядов в зонах 1 и 2. Этого можно добиться, указав материал трубы с достаточной проводимостью или ограничив скорость потока газа значениями, ниже которых электростатический заряд не накапливается. Трубки, в которых используется система защиты от электростатического разряда (например, заземляющий провод или оплетка), не рассматриваются в [6]—[37] для местоположений в зоне 0.

2 Покрытия из металлической оплетки или токопроводящие провода внутри неметаллической стенки трубы могут увеличить вероятность электростатического разряда, если эти проводники отсоединятся от своего заземляющего проводника. Надежная фиксация заземляющих проводов в зонах 1 и 2 механическими средствами решает эту проблему.

4 .6.2 Предотвращение возгорания и взрыва в горелках

а) Энергоустановки на основе топливных элементов должны быть спроектированы таким образом, чтобы избежать небезопасного накопления горючих или взрывоопасных газов в горелках (пусковых, основных и вспомогательных горелках секции риформинга, горелках хвостовых газов).

Ь) Основная горелка должна быть оборудована запальным пламенем или устройством для прямого зажигания.

с) Устройство прямого зажигания должно управляться автоматически и не должно вызывать износа горелки. Устройства прямого зажигания должны быть расположены строго по отношению к основным отверстиям горелки. Должны быть предусмотрены средства для предотвращения неправильной сборки или реверсивного монтажа любого устройства прямого зажигания по отношению к обслуживаемой горелке.

d) Запальное пламя должно управляться автоматически, и прямое зажигание должно зажигать любое топливо горелки запального пламени. Запальные горелки должны быть спроектированы и установлены таким образом, чтобы они располагались правильно по отношению к горелкам, которые они зажигают. Когда запальная горелка является составной частью пусковой горелки, ее необходимо оценивать только в соответствии с конструкционными и рабочими характеристиками, указанными в этом документе.

е) Автоматическая электрическая система управления горелкой должна соответствовать требованиям, указанным в 4.9.2, и должна быть установлена на горелке для обеспечения безопасного запуска, работы и отключения, включая блокировку, если это необходимо. Контроль пламени или окисления является неотъемлемой функцией этого контроля.

f) Запальное пламя или пламя основной горелки, или и то, и другое, должны контролироваться датчиком пламени или другими подходящими средствами. Если основная горелка зажигается запальной горелкой, наличие пламени на запальной горелке должно быть обнаружено до того, как газ поступит в основную горелку. Система с предварительным запальным пламенем должна обеспечивать наблюдение за пламенем основной горелки после периода установления пламени основной горелки.

д) Контролируемое запальное пламя должно обеспечивать эффективное воспламенение топлива в основной горелке, даже когда подача топлива в запальную горелку уменьшена до точки, когда факел запального пламени будет достаточным для включения контроля пламени в соответствии с ГОСТ IEC 60730-2-5.

h) Если тепловая мощность запального пламени не превышает 0,250 кВт нет требований к периоду установления пламени.

i) Если тепловая мощность запального пламени превышает 0,250 кВт, или если происходит прямое зажигание основной горелки, время блокировки запуска определяется изготовителем таким образом, чтобы в соответствии с испытанием на отложенное зажигание (см. 5.10.2.8) не возникало угроз безопасности или опасности для здоровья пользователя или повреждения энергоустановки на основе топливных элементов.

j) Каждая попытка зажигания основной горелки при помощи запального пламени или напрямую начинается с открытия топливных клапанов и заканчивается закрытием топливных клапанов. Искра должна продолжаться, по крайней мере, до возгорания или окончания периода установления пламени.

к) Зажигание основной горелки при помощи запального пламени или напрямую должно быть предпринято не более трех раз, каждый раз с последующим перезапуском системы управления горелкой. Большее количество попыток определяет производитель на основе анализа безопасности.

Отсутствие пламени в конце третьей попытки должно привести, как минимум, к блокировке.

I) В случае пропадания пламени система должна вызвать, как минимум, повторное зажигание, рециркуляцию или блокировку.

т) Время блокировки при пропадании пламени запальной или основной горелки не должно превышать трех секунд. Допускается более длительное время блокировки, определяемое изготовителем на основе анализа безопасности.

Исключение: первичный контроль безопасности не должен отключать все топливные предохранительные клапаны, если температура поверхностей полости горелки, с которыми контактирует горючая воздушно-топливная смесь, превышает температуру самовоспламенения топлива (см. 4.6.2, х).

п) Если происходит повторное зажигание в условиях испытания по 5.10.2, устройство прямого зажигания должно быть повторно включено в течение максимального времени одна секунда после исчезновения сигнала пламени. В этом случае период установления пламени такой же, как и при зажигании, и начинается при подаче питания на устройство зажигания. Отсутствие пламени в конце периода установления пламени должно приводить, как минимум, к блокировке.

о) Если происходит рециркуляция в условиях испытаний по 5.10.2, ей должны предшествовать прекращение подачи газа и продувка; последовательность зажигания должна возобновиться с самого начала. В этом случае период установления пламени такой же, как и при зажигании, и начинается при подаче питания на устройство зажигания. Рециркуляция должна быть предпринята максимум три раза, каждый раз с последующей продувкой. Отсутствие пламени в конце третьей попытки должно привести, как минимум, к блокировке.

р) Автоматическая электрическая система управления горелкой, как определено в ГОСТ IEC 60730-2-5 должна быть устроена таким образом, чтобы предотвратить обратную связь от двигателя, конденсатора или аналогичного устройства, приводящего к включению топливного клапана или устройства зажигания после выполнения функции управления для отключения основной горелки.

q) Когда по соображениям безопасности требуется переход в пассивное состояние до запуска или после отключения, должны быть предусмотрены средства для автоматической продувки корпуса или кожуха горелки от любой горючей газовой смеси перед испытанием на воспламенение при пуске и между испытаниями рециркуляции. Эта продувка должна обеспечить, как минимум, четыре смены воздуха в камере сгорания. Выдуваемый воздух должен контролироваться функцией управления, связанной с безопасностью. Уровень безопасности должен основываться на оценке риска согласно 4.1.

г) Компоненты системы автоматического управления горелкой должны быть установлены таким образом, чтобы на работу этих устройств и зажигание основной горелки не влияли падающие частицы или конденсат во время нормальной работы.

s) Когда первичный воздух под давлением смешивается с подводимым топливом, должны быть предусмотрены эффективные средства для предотвращения прохождения воздуха в топливопровод или топлива в систему подачи воздуха. Подача топлива и воздуха должна надлежащим образом контролироваться для обеспечения потока воздуха перед зажиганием и предотвращения попадания топлива в каждую горелку установки риформинга до тех пор, пока не будет обеспечена подача воздуха, а в случае выхода из строя вентилятора подача топлива должна быть перекрыта.

t) Механическое соединение для управления подачей топлива и воздуха, если оно используется, должно быть спроектировано таким образом, чтобы надежно поддерживать правильное соотношение топливо/воздух и противостоять случайным поломкам и отсоединению.

и) После остановки опасные газы в технологической системе должны быть надежно изолированы, удалены или прореагированы.

v) Изготовитель должен обеспечить энергоустановку на основе топливных элементов соответствующими средствами для предотвращения попадания воздуха в трубопроводы, несущие горючий топливный или продуктовый газ, или попадания горючего топливного или продуктового газа в воздушные трубопроводы.

w) Энергоустановка на основе топливных элементов при заблокированном выпускном отверстии не должна создавать концентрацию монооксида углерода, превышающую 0,03 % в пробе выхлопных газов, не смешанных с воздухом, или как указано в нормативной документации, в соответствии с испытанием по 5.15.2.2. Кроме того, энергоустановка на основе топливных элементов не должна создавать концентрацию монооксида углерода, превышающую 0,03 % в пробе выхлопных газов не смешанных с воздухом, когда впускное отверстие для подачи воздуха заблокировано в соответствии с испытанием по 5.15.2.3.

х) Если температура камеры сгорания и частей камеры сгорания, непосредственно контактирующих с газовоздушной смесью, выше температуры самовоспламенения (измеряемой в °C) этой смеси, то система контроля пламени горелки может быть заменена контролем температуры камеры сгорания. Если температура падает ниже температуры самовоспламенения, то должны быть обесточены предохранительные запорные клапаны. Кроме того, включение газового потока должно происходить только после того, как будет достигнута температура самовоспламенения. Функция управления должна основываться на уровне безопасности, указанном в ГОСТ IEC 60730-2-5.

4.6.3 Предотвращение опасности возгорания и взрыва в системах каталитического окисления топлива (каталитические горелки)

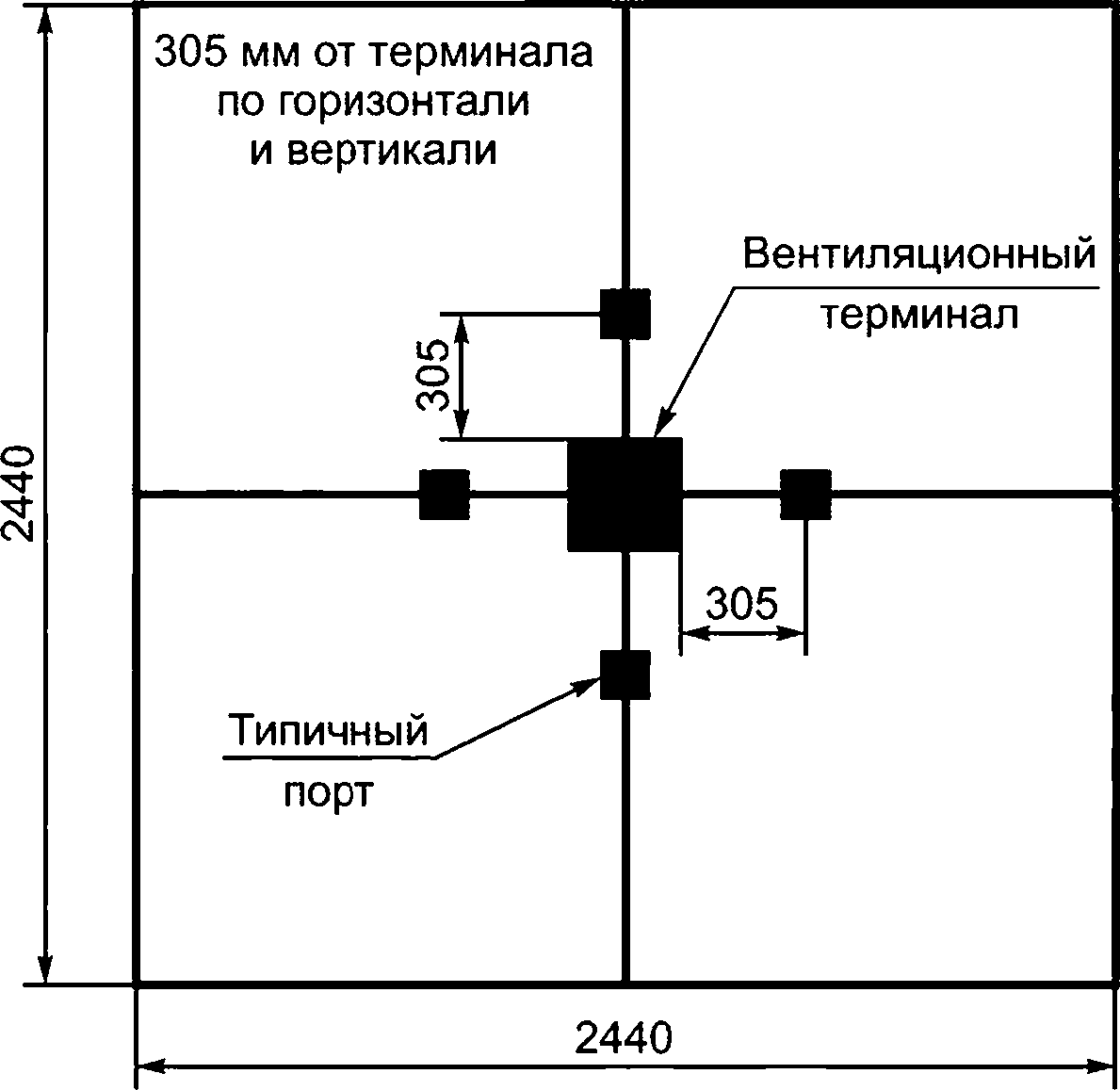

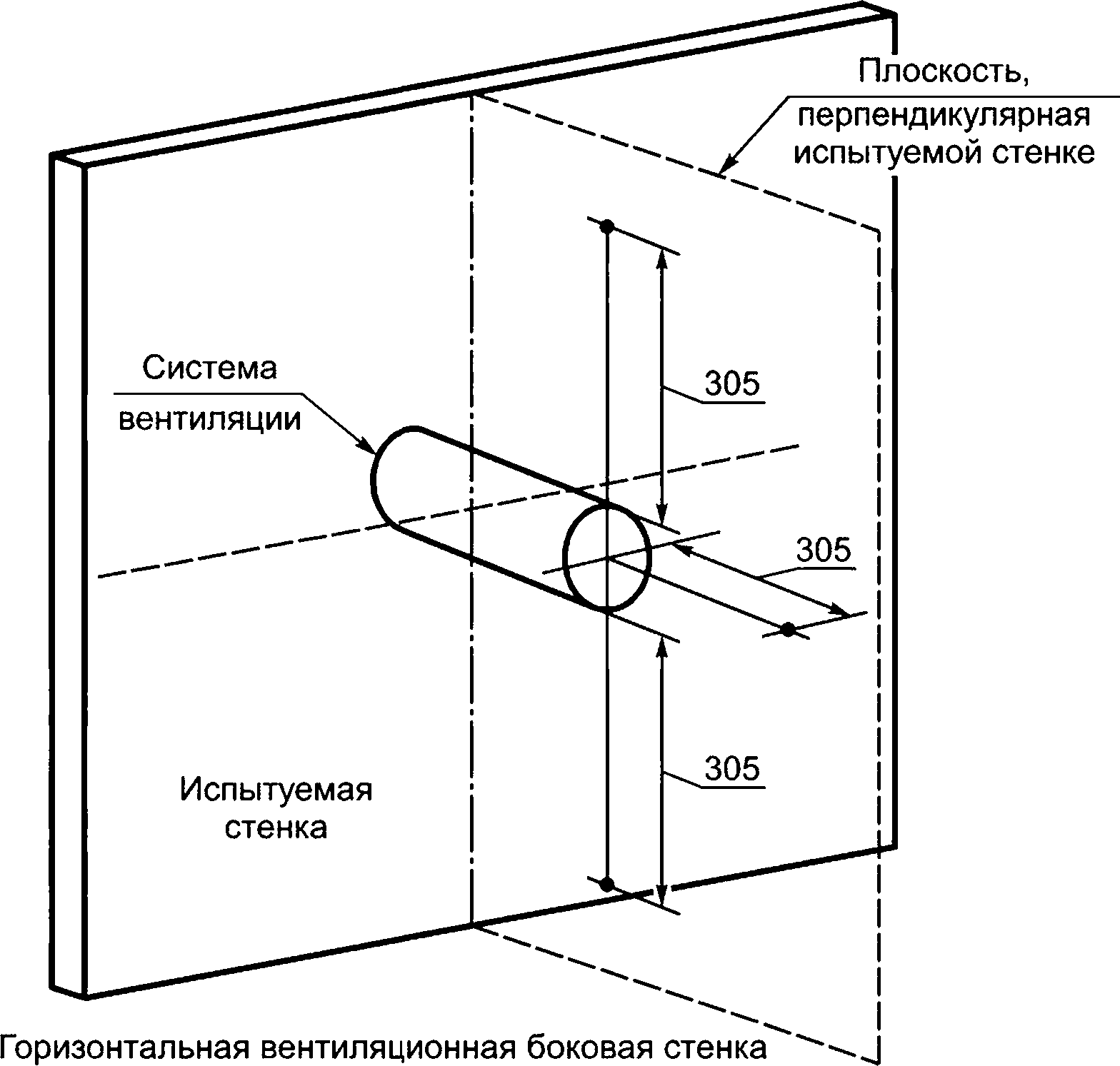

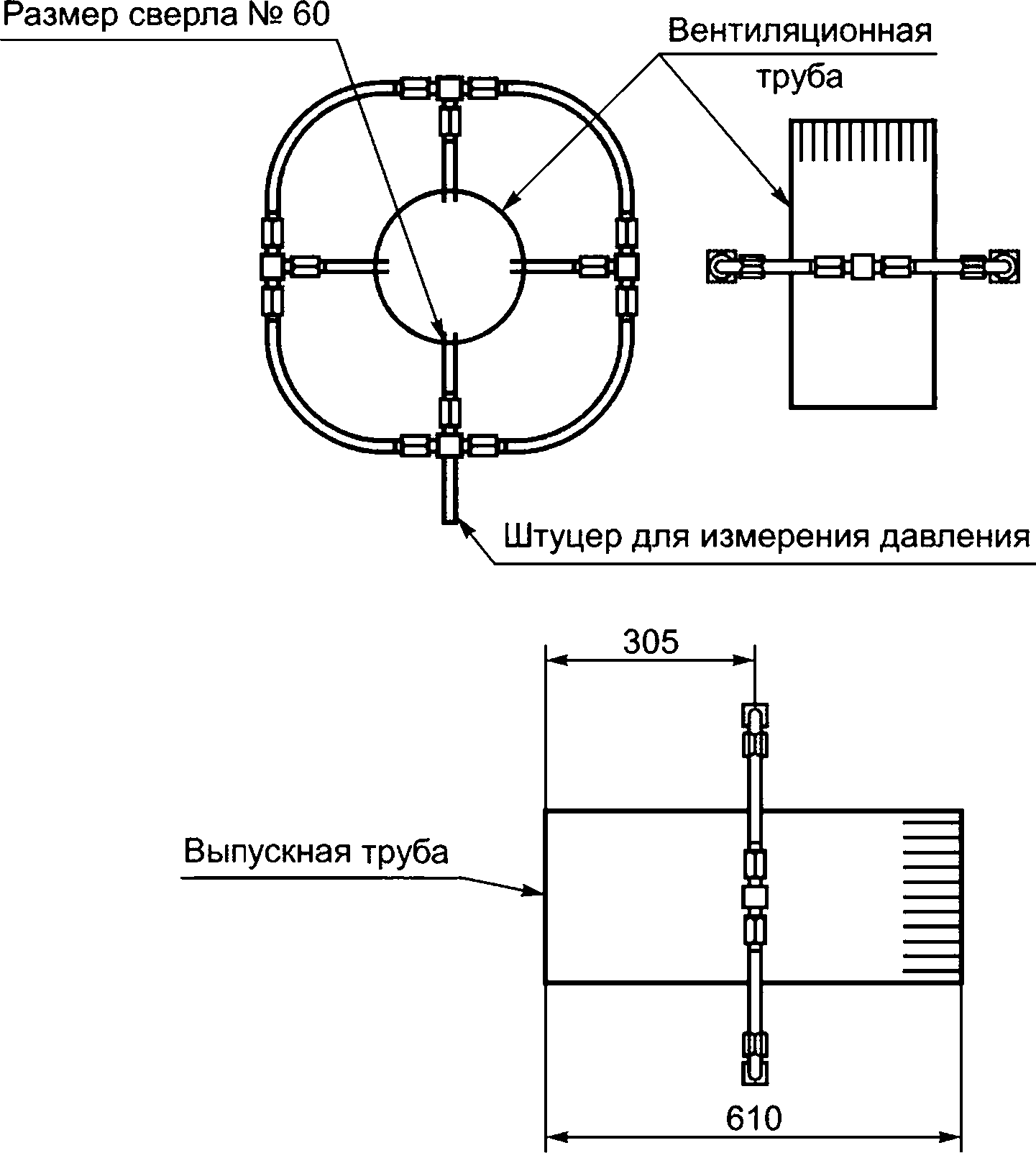

а) В компонентах энергоустановки на основе топливных элементов, несущих жидкости, в которых преднамеренно производятся объемы легковоспламеняющихся или взрывоопасных газов для проведения контролируемой реакции каталитического окисления (например, частичного каталитического окисления, каталитического сжигания), изготовитель должен провести мероприятия по предотвращению образования горючей среды (ГОСТ 12.1.044—89, пункт 3.1) за счет накопления легковоспламеняющихся или взрывоопасных газов.