ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ГОСТ Р

56188.2—

2023

(МЭК 62282-2-100:2020)

ТЕХНОЛОГИИ ТОПЛИВНЫХ ЭЛЕМЕНТОВ

Часть 2

Модули топливных элементов. Безопасность

(IEC 62282-2-100:2020, Fuel cell technologies — Part 2-100: Fuel cell modules — Safety, MOD)

Издание официальное

Москва Российский институт стандартизации 2023

Предисловие

1 ПОДГОТОВЛЕН Федеральным государственным бюджетным учреждением науки Ордена Трудового Красного Знамени «Институт нефтехимического синтеза им. А.В. Топчиева Российской академии наук» (ФГБУ «ИНХС РАН»), Федеральным государственным бюджетным учреждением «Российский институт стандартизации» (ФГБУ «Институт стандартизации») на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 029 «Водородные технологии»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 22 марта 2023 г. № 159-ст

4 Настоящий стандарт является модифицированным по отношению к международному стандарту МЭК 62282-2-100:2020 «Технологии топливных элементов. Часть 2-100. Модули топливных элементов. Безопасность» (IEC 62282-2-100:2020 «Fuel cell technologies — Part 2-100: Fuel cell modules — Safety», MOD) путем внесения изменений, выделенных в тексте курсивом, а именно:

- исключения водно-солевых топливных элементов в перечислении в разделе 1;

- замены нормативных ссылок;

- добавления ГОСТ 12.1.044 в нормативные ссылки;

- переноса стандартов IEC 60352, IEC 60512-15, IEC 60512-16, IEC 60695, IEC 61508, IEC 62282-4-101 и IEC 62477-1:2012 из нормативных ссылок в библиографию;

- удаления из библиографии стандартов IEC TS 62282-1, IEC 62282-3-100, IEC 62282-3-400, IEC 60079 (all parts), CAN/CSAC22.2 № 60529:16, CSA В51-03 и CAN/CSA-C22.2 № 60079-0:19;

- перевода температуры из градусов Цельсия в градусы Кельвина в разделе 4.2.11;

- указания единиц измерения в 5.3.2 и 5.3.3;

- добавления в перечень предупреждающих записей в 7.3 «высокое давление», «пожароопасно» и «взрывоопасно»;

- исключения приложения С.

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5—2012 (пункт 3.5).

Сведения о соответствии ссылочных национальных и межгосударственных стандартов международным стандартам, использованным в качестве ссылочных в примененном международном стандарте, приведены в дополнительном приложении ДА

5 ВЗАМЕН ГОСТ Р МЭК 62282-2—2014

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

© IEC, 2020 © Оформление. ФГБУ «Институт стандартизации», 2023

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

Содержание

1 Область применения

2 Нормативные ссылки

3 Термины и определения

4 Требования

5 Типовые испытания

6 Стандартные испытания

7 Маркировка и инструкции

Приложение А (обязательное) Важные опасности, опасные ситуации и события

Приложение В (обязательное) Дополнительная информация по проведению и оценке испытаний . .28 Приложение ДА (справочное) Сведения о соответствии ссылочных национальных и межгосударственных стандартов международным стандартам, использованным в качестве ссылочных в примененном международном стандарте........................33

Библиография........................................................................35

ГОСТ Р 56188.2—2023 (МЭК 62282-2-100:2020)

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ТЕХНОЛОГИИ ТОПЛИВНЫХ ЭЛЕМЕНТОВ

Часть 2

Модули топливных элементов. Безопасность

Fuel cell technologies. Part 2. Fuel cell modules. Safety

Дата введения — 2023—05—31

1 Область применения

Настоящий стандарт устанавливает требования безопасности для конструкции, работы в штатных и нештатных режимах, а также для испытаний модулей топливных элементов. Они относятся к модулям топливных элементов со следующими типами электролитов:

- щелочными;

- полимерными (включая топливные элементы с прямым окислением метанола);

- фосфорнокислотными;

- расплав-карбонатными;

- твердооксидными.

Модули топливных элементов могут быть оснащены корпусом, могут работать как при существенном избыточном давлении, так и при давлениях, близких к давлению окружающей среды.

В настоящем стандарте рассмотрены условия, которые могут быть опасными для людей и приводить к повреждениям вне модуля топливных элементов. Защита от повреждений самих модулей топливных элементов, если они не приводят к возникновению опасности вне модуля, в данном стандарте не рассматривается.

Данные требования могут быть указаны в других стандартах для оборудования, содержащего модули топливных элементов, в соответствии с требованиями конкретных областей их применения.

Настоящий стандарт не распространяется на автотранспортные средства, работающие на топливных элементах.

Данный стандарт не предполагает ограничение или замедление технического прогресса. Устройство, в котором используются материалы или типы конструкции, отличные от описанных в требованиях данного стандарта, может быть проверено на соответствие цели данных требований, и если они выполняются, устройство может считаться соответствующим настоящему стандарту.

Модули топливных элементов являются составными частями конечной продукции, в отношении которой необходимо проведение оценки на соответствие требованиям безопасности конечного продукта.

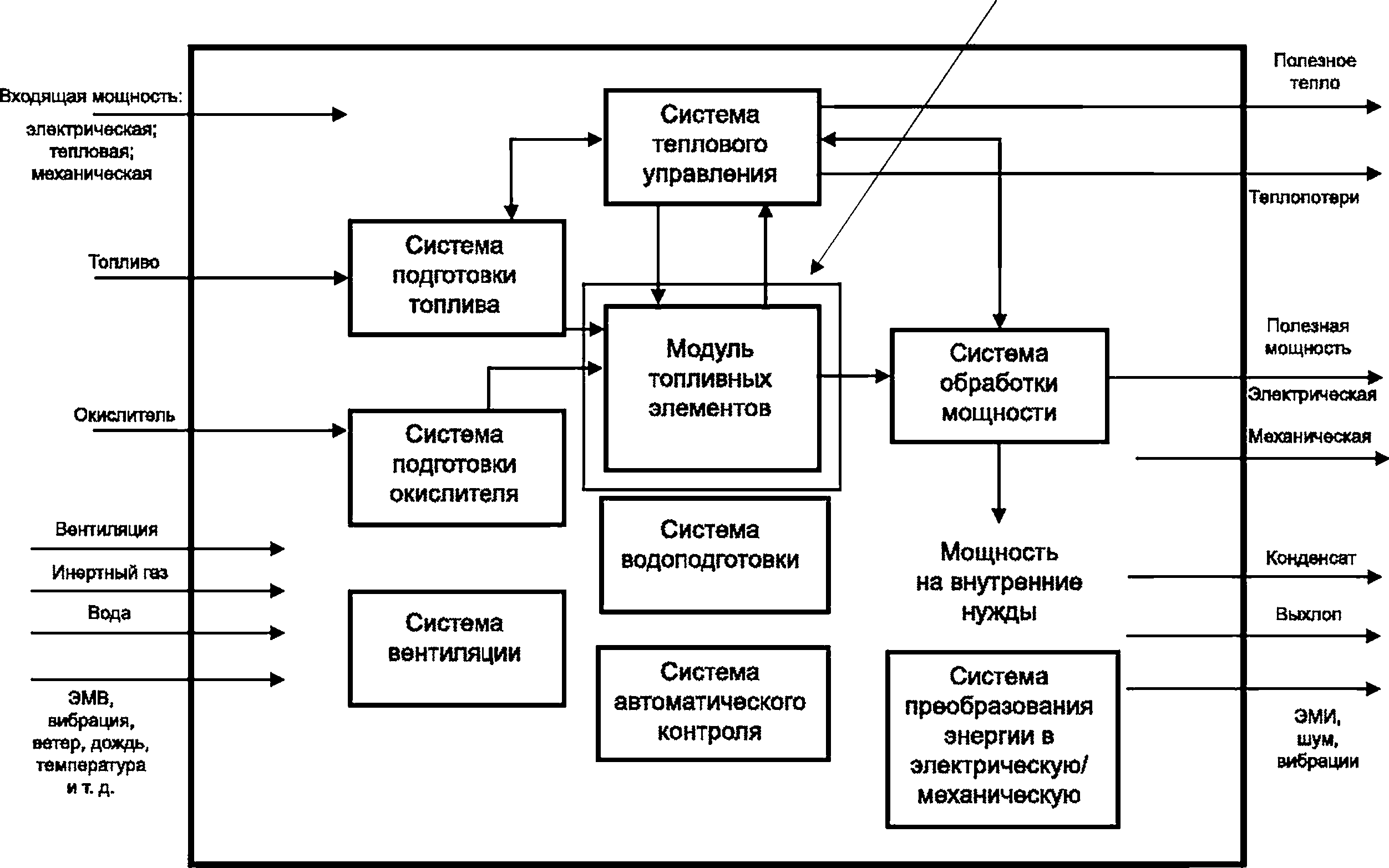

Данный стандарт действует только в отношении модулей топливных элементов с постоянным выходным напряжением, не относится к показанным на рисунке 1 периферийным устройствам и не охватывает хранение и подачу топлива и окислителя в модуль топливных элементов.

Издание официальное

Область применения стандарта

Рисунок 1 — Компоненты энергоустановки на топливных элементах (ЭМВ — электромагнитное возмущение, ЭМИ — электромагнитное излучение)

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 12.1.044 Система стандартов безопасности труда. Пожаровзрывоопасность веществ и материалов. Номенклатура показателей и методы их определения

ГОСТ 14254 (IEC 60529:2013) Степени защиты, обеспечиваемые оболочками (Код IP)

ГОСТ 31610.20-1 (ISO/IEC 80079-20-1:2017) Взрывоопасные среды. Часть 20-1. Характеристики веществ для классификации газа и пара. Методы испытаний и данные

ГОСТ ISO 37 Резина и термоэластопласты. Определение упругопрочностных свойств при растяжении

ГОСТ ISO 188 Резина и термоэластопласты. Испытания на ускоренное старение и теплостойкость

ГОСТ ISO 1307 Рукава резиновые и пластиковые. Размеры, минимальные и максимальные внутренние диаметры, допуски на мерные длины

ГОСТ ISO 1436 Рукава резиновые и рукава в сборе. Рукава гидравлические с металлическими оплетками для жидкостей на нефтяной или водной основе. Технические требования

ГОСТ ISO 10619-1—2016 Рукава и трубки резиновые и пластиковые. Измерение гибкости и жесткости. Часть 1. Испытание на изгиб при температуре окружающей среды

ГОСТ ISO 10619-2 Рукава и трубки резиновые и пластиковые. Измерение гибкости и жесткости. Часть 2. Испытание на изгиб при низких температурах

ГОСТ ISO 13849-1 Безопасность оборудования. Элементы систем управления, связанные с безопасностью. Часть 1. Общие принципы конструирования

ГОСТ ISO 23550 Устройства защиты и управления газовых горелок и аппаратов. Общие требования

ГОСТ IEC 60050-151 Международный электротехнический словарь. Часть 151. Электрические и магнитные устройства

ГОСТ IEC 60079-10-1 Взрывоопасные среды. Часть 10-1. Классификация зон. Взрывоопасные газовые среды

ГОСТ IEC 60335-1 Бытовые и аналогичные электрические приборы. Безопасность. Часть 1. Общие требования

ГОСТ IEC 60730-1 Автоматические электрические управляющие устройства. Часть 1. Общие требования

ГОСТ IEC 61010-1 Безопасность электрических контрольно-измерительных приборов и лабораторного оборудования. Часть 1. Общие требования

ГОСТ IEC 61204-7 Источники питания низковольтные, вырабатывающие постоянный ток. Часть 7. Требования безопасности

ГОСТ IEC 62040-1 Системы бесперебойного энергоснабжения (UPS). Часть 1. Общие положения и требования безопасности к UPS

ГОСТ IEC 62368-1 Аудио-, видеоаппаратура, оборудование информационных технологий и техники связи. Часть 1. Требования безопасности

ГОСТ Р 27.303 (МЭК 60812:2018) Надежность в технике. Анализ видов и последствий отказов

ГОСТ Р ИСО 1402 Рукава резиновые и пластиковые и рукава в сборе. Гидравлические испытания

ГОСТ Р МЭК 60050-426 Международный электротехнический словарь. Часть 426. Оборудование для взрывоопасных сред

ГОСТ Р МЭК 60204-1 Безопасность машин. Электрооборудование машин и механизмов. Часть 1. Общие требования

ГОСТ Р МЭК 60617-DB-12M Графические символы для схем (в формате базы данных)

ГОСТ Р МЭК 62061 Безопасность оборудования. Функциональная безопасность систем управления электрических, электронных и программируемых электронных, связанных с безопасностью

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями: 3.1

модуль топливных элементов (fuel cell module): Сборка, включающая одну или несколько батарей топливных элементов (также возможно использование дополнительных компонентов), предназначенная для интеграции в электрохимический генератор, энергоустановку или транспортное средство.

Примечание — Модуль топливных элементов содержит следующие основные компоненты: одну или несколько батарей топливных элементов, систему трубопроводов для подачи топлива и окислителя, и отвода уходящих газов; электрические разъемы для подключения потребителя энергии, средств мониторинга и управления. Кроме того, модуль топливных элементов может содержать: системы для подвода дополнительных жидкостей и газов (например, охлаждающих жидкостей, инертного газа); средства для контроля условий работы; сосуды под давлением и системы продувки модулей; а также необходимую электронику для обеспечения работы модуля и стабилизации питания.

[[1], раздел 485-09-03]

3.2_

приемное испытание (acceptance test): Испытания, проводимые при передаче заказчику изделия, для подтверждения соответствия его характеристик указанным в технических условиях.

[ГОСТ IEC 60050-151—2014, раздел 151-16-23, модифицированный — Удален термин «испытание при передаче»]

3.3

максимально допустимый перепад рабочего давления (maximum allowable differential working pressure): Максимальный перепад давления между анодной и катодной полостями, установленный производителем, который модуль топливных элементов может выдерживать без какого-либо повреждения или необратимой потери работоспособности.

Примечание — Максимально допустимый перепад рабочего давления выражен в Па.

[[1], раздел 485-17-02, модифицированный — «Топливный элемент» заменен на «модуль топливных элементов»]

3.4 допустимое рабочее давление (allowable working pressure): Заявляемое производителем максимальное давление, которое модуль топливного элемента может выдерживать без каких бы то ни было повреждений или необратимой утраты функциональных свойств.

Примечание — Для модулей топливных элементов, в состав которых входят устройства сброса давления, это определение используется для определения порога установленного давления.

3.5 температура окружающей среды (ambient temperature): Температура среды, окружающей устройство, оборудование или установку, которая может повлиять на их работу.

3.6

подготовка, вывод на режим (conditioning): Подготовительный этап, который является необходимым для обеспечения нормального функционирования модуля топливных элементов, обеспечивающий вывод на режим с целью достижения заданных характеристик в соответствии с протоколом, указанным изготовителем.

Примечание — Вывод на режим может включать обратимые и/или необратимые процессы, в зависимости от технологии топливного элемента.

[[1], раздел 485-11-08, модифицированный — «Топливный элемент» заменен на «модуль топливных элементов»]

3.7

топливный элемент (технологии топливных элементов) (fuel cell): Электрохимическое устройство — первичный элемент, который преобразует химическую энергию топлива и окислителя в электрическую энергию (постоянный ток), тепло и продукты реакции.

Примечание — Топливо и окислитель для этих устройств, как правило, хранят за пределами топливного элемента и подают в топливный элемент по мере их потребления.

[[1], раздел 485-08-01]

3.8

батарея (топливных элементов); БТЭ (fuel cell stack, stack): Сборочная единица, содержащая два или более электрически соединенных мембранно-электродных блока с конструктивными элементами, обеспечивающими:

- прочность и единство сборочной единицы;

- возможность раздельного подвода реагентов к анодам и катодам топливных элементов и отвода отработавших газов;

- токосъем для выдачи суммарной электрической мощности всех входящих в батарею топливных элементов;

- теплообмен для поддержания требуемого распределения температур мембранно-электродных блоков во всем диапазоне эксплуатационных режимов и для выдачи тепловой мощности.

[[1], раздел 485-06-01]

3.9

номинальный ток (в топливных элементах) (rated current): Максимальное длительно допустимое значение силы электрического тока на выходе из модуля топливных элементов, заявленное производителем при расчетных условиях эксплуатации.

[[1], раздел 485-12-02, модифицированный — «Энергетическая установка на основе топливных элементов» заменена на «модуль топливных элементов» и удалено примечание]

3.10

кроссовер; взаимное проникновение газов (crossover, cross leakage): Утечки топлива и/или окислителя между катодной и анодной сторонами топливного элемента в любом направлении, как правило, через электролит.

[[1], раздел 485-06-25]

3.11

утечка газа (gas leakage): Общее количество газов, выходящее за пределы модуля топливных элементов, помимо уходящих газов.

Примечание — Утечка газов может происходить из:

- батареи топливных элементов;

- устройств сброса давления;

- прочих газопроводов и элементов управления потоком.

[[1], раздел 485-06-24, модифицированный — Добавлено примечание]

3.12

опасность (hazard): Потенциальный источник вреда, представляющий угрозу (угрозы) благополучию, нормальному функционированию или существованию.

[[2], статья 3.2]

3.13

вред (harm): Травмы или вред здоровью людей, либо ущерб имуществу или окружающей среде.

[[2], статья 3.1]

3.14

опасная зона (hazardous area): Зона, в которой присутствует или может появиться взрывоопасная газовая среда, которая требует особых мер предосторожности при конструировании, установке и использовании электрического оборудования.

Примечание — В ГОСТ IEC 60079-10-1—2013 приведена классификация опасных зон, содержащих взрывоопасные газовые среды (см. ГОСТ Р МЭК 60050-426-2011, 03-03; ГОСТ Р МЭК 60050-426-2011, 03-04; ГОСТ Р МЭК 60050-426-2011, 03-05).

[ГОСТ Р МЭК 60050-426—2011, раздел 426-03-01, модифицированный — Примечание удалено]

3.15 температура тепловой деформации (heat deflection temperature): Температура, при которой стандартный испытательный брусок деформируется под нагрузкой до определенного состояния.

Примечание — Это понятие используется для определения устойчивости к краткосрочному действию тепла.

3.16 нижний концентрационный предел распространения пламени; НКПРП (lower flammability limit, LFL): Минимальное содержание горючего вещества в однородной смеси с окислительной средой, при котором возможно распространение пламени по смеси на любое расстояние от источника зажигания.

Примечание — Топливовоздушная смесь является огнеопасной, если ее горение может быть инициировано источником воспламенения. Основным критерием является состав топливовоздушной смеси. Смесь, в которой количество топлива меньше НКПРП или больше, чем верхний концентрационный предел распространения пламени (ВКПРП), не будет воспламеняться.

3.17

максимальное рабочее давление (maximum operating pressure): Максимальное избыточное давление, установленное производителем, на которое рассчитана длительная эксплуатация энергетической установки.

Примечания

1 Максимальное рабочее давление измеряют в Па.

2 Максимальное рабочее давление относится ко всем нормальным режимам работы, как установившимся, так и переходным.

[[1], раздел 485-17-04, модифицированный — Добавлено примечание]

3.18

вентиляция (ventilation): Перемещение воздуха и его замещение свежим воздухом благодаря воздействию ветра, перепаду температур или специальных средств (например, вентиляторов или вытяжек).

[ГОСТР МЭК 60050-426—2011, раздел 426-03-14]

3.19

напряжение разомкнутой цепи [холостого хода] (в топливных элементах) (open-circuit voltage, no-load voltage, OCV): Напряжение на клеммах батареи топливных элементов или топливного элемента при наличии топлива и окислителя в анодной и катодной полостях соответственно и отсутствии протекания электрического тока во внешней цепи.

Примечание — Напряжение разомкнутой цепи измеряют в В.

[[1], раздел 485-13-02]

3.20

стандартное испытание (routine test): Проверка соответствия характеристик требованиям, проводимая для каждого изделия в процессе или после его изготовления.

Примечание — Следует не путать с «испытанием на соответствие» (см. ГОСТ IEC 60050-151— 2014, раздел 151-16-15); испытанием для оценки соответствия или «оценкой соответствия» (см. ГОСТ ЕС 60050-151—2014, раздел 151-16-14: систематической проверкой степени, в которой продукт, процесс или услуга отвечают заданным требованиям).

[ГОСТ IEC 60050-151—2014, раздел 151-16-17, модифицированный — Добавлено примечание]

3.21

система безопасности (в топливных элементах) (safeguarding): Совокупность взаимоувязанных организационных мероприятий и технических средств, обеспечивающих предотвращение возникновения условий, которые могут быть опасными для персонала или привести к повреждению топливных элементов или оборудования энергетической установки.

[[1], раздел 485-09-15]

3.22 безопасное сверхнизкое напряжение; БСНН (safety extra low voltage, SELV): Напряжение при нормальных условиях и условиях единичного отказа, которое не превышает значений, указанных в 4.2.8.

3.23 условия термического равновесия (thermal equilibrium conditions): Стабильные температурные условия, характеризующиеся изменениями температуры не более 3 К (5 °F) либо 1 % абсолютной рабочей температуры, в зависимости от того, какая величина больше, между двумя показаниями, взятыми через 15-минутный интервал.

3.24

типовое испытание (type test): Испытание выпускаемой продукции на соответствие, проведенное на одном или нескольких изделиях из партии выпущенной продукции.

Примечание — Следует не путать с «испытанием на соответствие» (см. ГОСТ IEC 60050-151—2014, раздел 151-16-15): испытанием для оценки соответствия или «оценкой соответствия» (см. ГОСТ IEC 60050-151—2014, раздел 151-16-14): систематической проверкой степени, в которой продукт, процесс или услуга отвечают заданным требованиям.

[ГОСТ IEC 60050-151—2014, раздел 151-16-16, модифицированный — Добавлено примечание]

3.25 нормальный режим работы (normal operation): Работа модуля топливных элементов в указанных производителем нормальных условиях (такие эксплуатационные характеристики, как условия окружающей среды, подаваемые газы и параметры электрической сети находятся в пределах установленных допусков).

3.26

температура самовоспламенения (auto-ignition temperature): Наименьшая температура окружающей среды, при которой в условиях специальных испытаний наблюдается самовоспламенение вещества.

[ГОСТ 31610.20-1—2020, статья 3.3, модифицированный — Добавлено «горячей»]

3.27 гидростатический предохранительный клапан (hydrostatic relief valve): Клапан сброса давления, приводимый в действие гидростатическим давлением на входе и открывающийся пропорционально избыточному давлению.

3.28 предохранительный клапан (safety valve): Предохранительный клапан, приводимый в действие статическим давлением на входе и характеризующийся быстрым открытием или «подрывом».

Примечания

1 В [3] есть следующий пункт: «Эффективность устройств сброса давления должна соответствовать разделу 18.9 (испытание воздействием открытого пламени)». Испытания с воздействием открытого пламени предназначены для проверки того, что предусмотренные конструкцией устройства сброса давления предотвратят взрыв резервуара при пожаре определенной интенсивности.

2 В /4/предусмотрен большой запас прочности. Компоненты испытывают при четырехкратном целевом давлении в течение 1 мин. В этом стандарте нет эксплуатационных испытаний для устройств сброса давления.

3 Эффективность устройств сброса давления в модуле топливных элементов не может быть проверена, поскольку он не является конечным продуктом. Неизвестно, каким давлениям может подвергнуться модуль в нештатных ситуациях. Фактически на этапе проектирования модуля топливных элементов возможные нештатные ситуации неизвестны. Размер топливного бака неизвестен, так же как и давление в баке и газовой арматуре. Следовательно, эксплуатационные испытания на этапе готовности модуля не будут показательными, а использование слишком высокого запаса прочности может осложнить проектировку.

4 Наилучшим будет, если производитель модуля предоставит конечному пользователю следующую минимальную информацию:

а) тип используемых устройств/клапанов сброса давления;

Ь) уставка (давление открытия) устройств/клапанов сброса давления;

с) пропускная способность;

d) конечный пользователь должен проверить эффективность устройств/клапанов сброса давления модуля в конечном продукте.

3.29

электрические клеммы батареи топливных элементов; шина (stack terminal, bus bar): Электрические клеммы, на которые поступает электрический ток от батареи топливных элементов.

[[1], раздел 485-06-08]

4 Требования

4.1 Общая стратегия безопасности

Производитель обязан в документальной форме выполнить анализ рисков, чтобы гарантировать:

а) что были определены все обоснованно ожидаемые опасности, опасные ситуации и события в течение предполагаемого срока службы энергосистемы на топливных элементах (см. список типичных опасностей в приложении А);

Ь) риск каждой из этих опасностей получил оценку на основе комбинации вероятности возникновения опасности и прогнозируемой степени опасности;

с) оба фактора, которые определяют каждый из оцениваемых рисков (вероятность и степень опасности), были устранены или уменьшены (насколько это практически возможно) до приемлемого уровня риска, посредством:

1) использования безопасной конструкции;

2) пассивного контроля безопасности, который исключает риски для окружения энергоустановки (например, с помощью разрывных диафрагм, предохранительных клапанов, температурных предохранительных устройств) или связанные с безопасностью управляющие операции.

Для других рисков, которые могут иметь место несмотря на пункты 1) и 2), должны быть предусмотрены информационные таблицы, предупреждения или требования специальной подготовки персонала, учитывая, что такие меры безопасности должны быть поняты лицами, находящимися в зоне опасности.

Для функциональной безопасности требуемый уровень угрозы, уровень эффективности защиты или класс функции управления должны быть определены и спроектированы, например:

- в соответствии с ГОСТ Р МЭК 62061 (или ГОСТ ISO 13849-1) для применений в соответствии с ГОСТ Р МЭК 60204-1;

- ГОСТ IEC 60730-1 или ГОСТ ISO 23550 для применений в соответствии с ГОСТ IEC 60335-1, который включает бытовую, торговую и легкопромышленную области;

- [5]—[11] для других применений.

Для анализа видов и последствий отказов (ЕМЕА) и анализа методом дерева неисправностей в качестве руководства могут быть применены следующие стандарты:

- ГОСТ Р 27.303;

- [12];

- [13].

Оценка также должна охватывать следующие возможные риски:

- температуру батареи или модуля топливных элементов,

- напряжения на батарее, модуле и/или ячейках топливных элементов,

- давления на компоненты конструкции.

Если дополнительные опасности, перечисленные в приложении А, характерны для данной конструкции, то они тоже должны быть учтены.

4.2 Требования к конструкции

4.2.1 Общие требованияМодуль топливных элементов должен быть разработан в соответствии с оценкой рисков, выполненной производителем. Все детали должны быть:

а) подходящими для работы в диапазоне температур, давлений, расхода жидкостей/газов, напряжений и силе токов, на которые они рассчитаны;

Ь) устойчивыми к химическим реакциям, процессам и другим воздействиям, которым они подвергаются при использовании по назначению.

Качество и толщина материалов, используемых в модуле топливных элементов, их крепежных элементов и выводов, а также методы сборки различных частей должны быть такими, чтобы конструктивные и рабочие характеристики не подвергались значительному изменению в течение допустимого срока службы и при нормальных условиях установки и эксплуатации. Все части модуля топливных элементов должны выдерживать механические, химические и термические условия, которым они могут быть подвержены при нормальном использовании продукта конечным пользователем.

Корпус модулей топливных элементов должен соответствовать требованиям ГОСТ 14254—2015 в части, касающейся их применения. На модуль топливных элементов должен быть нанесен соответствующий IP-код.

4.2.2 Поведение при нормальных и нештатных условиях работы

Модуль топливных элементов должен быть спроектирован таким образом, чтобы он выдерживал без каких-либо повреждений все нормальные условия работы, определяемые технической документацией производителя. Нештатные условия работы должны быть учтены в соответствии с 4.1.

4.2.3 Утечка

В зависимости от конструкции модуля может произойти утечка горючих газов или жидкостей (см. 5.3). Скорость утечки газа из модуля топливных элементов при нормальных и нештатных условиях работы должна быть включена в техническую документацию, для того чтобы при встраивании системы топливных элементов можно было определить минимальную производительность требуемой системы вентиляции (см. 7.4.1, г)).

Тип неисправности «кроссовер» также должен быть учтен при оценке рисков в соответствии с 4.1. В зависимости от результата оценки, должны быть разработаны согласно стандартам, приведенным в 4.1, меры по обнаружению или предотвращению кроссовера топлива, которые удовлетворяют требованиям функциональной безопасности. Например, контроль напряжения ячеек.

Если защита от кроссовера не включена в модуль топливных элементов, то в документации на изделие должны быть описаны все защитные устройства или правила эксплуатации, которые должен будет предоставить системный интегратор пользователям.

Примечание — Для классификации опасных зон см. ГОСТ IEC 60079-10-1.

4.2.4 Работа под давлением

Если модули топливных элементов включают в себя герметичные емкости под давлением, то они должны соответствовать национальным нормам.

Должны быть определены режимы работы под давлением, которые могут создать опасные условия за пределами модуля (см. 4.1). Такая информация должна быть передана системному интегратору.

Примечание — Следующие модули обладают особыми свойствами:

а) Модули топливных элементов с полимерным электролитом (модули ПОМТЭ): давление является важным фактором при проектировании модуля ПОМТЭ (батареи топливных элементов с полимерным электролитом). Выбор размеров, материалов и технологии изготовления батарей ПОМТЭ основан, прежде всего, на прочности, жесткости и устойчивости, необходимой для удовлетворения статических, динамических и/или других эксплуатационных характеристик. Например, конструкция, в которой используется крепление с соосным усилием сжатия, начинает протекать раньше, чем сломается;

Ь) Модули фосфорнокислотных топливных элементов (модули ФКТЭ): модуль ФКТЭ (фосфорнокислотных топливных элементов) обычно эксплуатируют при атмосферном давлении;

с) Модули расплав-карбонатных топливных элементов (модули РКТЭ): система питания на основе РКТЭ включает в себя корпус модуля РКТЭ и спроектирована в соответствии с применимыми национальными и международными нормами и стандартами для систем под давлением. Опасность, связанная с высоким давлением в модуле РКТЭ, может быть устранена благодаря корпусу, который соответствует упомянутым нормам;

d) Модули твердооксидных топливных элементов (модули ТОТЭ): если ожидается работа энергосистемы на основе ТОТЭ (твердооксидных топливных элементов) под давлением, то корпус модуля ТОТЭ должен быть спроектирован в соответствии с применимыми национальными и международными нормами и стандартами для систем под давлением.

4.2.5 Пожар и воспламенение

4.2.5.1 Общие требования

Модуль топливных элементов должен быть оснащен способами защиты (например, вентиляция, детекторы газов, контролируемое окисление), благодаря которым газ, выходящий из или находящийся внутри модуля, не может достигать взрывоопасных концентраций.

Если такие защитные средства входят в состав модуля топливных элементов, уровень защиты, обеспечиваемый ими, должен удовлетворять требованиям соответствующих стандартов, приведенных в 4.1.

Если такие защитные средства не входят в состав модуля топливных элементов, производитель должен предоставить критерии их проектирования (например, требуемая производительность вентиляции).

Компоненты и материалы внутри газовых сред, классифицированных как огнеопасные, должны быть спроектированы с использованием материалов, которые препятствуют распространению пламени и появлению воспламенения вне модуля топливных элементов. Пожарная опасность материалов должна быть такой, чтобы ими не поддерживалось устойчивое горение после прекращения подачи электропитания и топлива с окислителем. Это должно быть осуществлено выбором соответствующих материалов, отвечающих категории V-0, V-1 или V-2 согласно [14]—[44]. Должна быть предоставлена соответствующая информация, отвечающая [22], 7.4.1, а).

Примечание — Температуры самовоспламенения, которые обычно приводят в таких стандартах, как ГОСТ 31610.20-1, являются минимальными температурами, при которых горючая газовая смесь может воспламениться. Фактические температуры самовоспламенения могут быть намного выше этих значений, в зависимости от геометрии поверхности, материала и фактического состава газовой смеси. Это требование относится к температуре самовоспламенения, при которой горючий газ воспламеняется при любых условиях для выбранных материалов и геометрии поверхности. Следует учитывать приведенные в 4.1 требования стандарта по применению, касающиеся устойчивости к теплу и огню.

4.2.5.2 Исключения

Мембраны или другие материалы батареи топливных элементов, которые составляют менее 10 % от общей массы модуля топливных элементов, считаются представленными в ограниченном количестве и допустимы к применению без учета группы горючести (см. ГОСТ 12.1.044). Наличие таких материалов должно быть отражено в документации на продукцию, чтобы системный интегратор мог это учитывать.

Если фактическая температура в любом месте модуля топливных элементов, где может оказаться горючая смесь, выше температуры самовоспламенения, попадание топлива в окислитель или наоборот приведет к немедленному окислению горючего газа. Очевидно, что скопление больших концентраций взрывоопасных газов в этом случае невозможно.

Если температура таких высокотемпературных топливных элементов ниже, чем температура самовоспламенения, например во время запуска, чтобы избежать опасной ситуации, модуль топливных элементов должен быть переведен в безопасное состояние (например, путем продувки). Для оценки возможности возникновения опасной ситуации можно использовать испытание на определение задержки воспламенения.

4.2.6 Меры защиты

4.2.6.1 Общие требования

Отказ компонента системы управления безопасностью (см. 4.1, с)) должен приводить к инициированию управляемого выключения модуля топливных элементов. Чтобы обеспечить требуемый уровень защиты (УПБ (уровень полноты безопасности), уровень производительности или класс функции управления), конструкция систем безопасности должна соответствовать требованиям, указанным в 4.1.

Примечание — Управляемое отключение может включать в себя задержку по времени и допускать завершение рабочего цикла, если немедленное отключение может привести к еще большему риску. Примером может служить отказ детектора газа в модуле топливных элементов, который используется в качестве аварийного источника питания.

4.2.6.2 Защитные меры по ограничению утечек газа

Если в модуле предусмотрены защитные меры по обнаружению и ограничению утечки газов, то производителем должна быть указана предельная утечка, при которой защитная мера останавливает работу модуля (см. 7.4.4).

4.2.7 Трубы и арматура

4.2.7.1 Общие требования

Резьбовые соединения труб и арматуры для горючих газов должны соответствовать ГОСТ ISO 23550. Все другие соединения должны быть сварными или, по крайней мере, иметь арматуру с указанной производителем площадью уплотнения. Соединения в топливном и кислородном трубопроводе должны быть притертыми, фланцевыми или обжимными с уплотнением, устойчивым к воздействию топливных газов.

Внутренние поверхности труб должны быть тщательно очищены от осыпающихся частиц, а их концы должны быть аккуратно развернуты для удаления помех и заусенцев.

Используемые для транспортировки газа гибкие трубопроводы и соответствующая арматура должны подходить для данной задачи. Особое внимание следует обратить на поведение при старении, 10

охрупчивании и пористости водородного трубопровода, а также воспламеняемости, горючести и процедуре очистки кислородного трубопровода.

4.2.7.2 Системы неметаллических трубопроводов

Полимерные и эластомерные трубы, трубки и компоненты допускаются к использованию при следующих условиях.

Материалы должны на протяжении всего срока службы быть пригодными для работы в условиях комбинированного воздействия максимальных рабочих температур и давлений, а также совместимы с другими материалами и химическими веществами, с которыми они будут контактировать в процессе работы и обслуживания. Они должны обладать подходящей механической прочностью, соответствующей 5.4 и 5.5.

Пластиковые и эластомерные компоненты должны быть защищены от механических повреждений внутри модуля топливных элементов. При необходимости можно использовать защитные экраны для защиты компонентов от повреждений, вызванных отказами оборудования с вращающимися частями или других механических элементов, размещенных внутри устройства.

Любой отсек, в котором находятся пластиковые или эластомерные компоненты, используемые для транспортировки горючих газов, должен быть защищен от перегрева.

Если невозможно гарантировать, что температура потока топлива будет хотя бы на 10 К ниже наименьшей температуры тепловой деформации используемых материалов, то необходимо предусмотреть наличие системы управления, которая позволит прерывать поток топлива и обеспечит выполнение требований 4.1.

Пластиковые или эластомерные материалы, используемые в опасных зонах, должны быть электропроводными или иметь иные конструктивные особенности, позволяющие избежать накопления статического заряда, например путем ограничения скорости потока или иным образом. Пластиковые или эластомерные материалы с недостаточной электропроводностью могут быть использованы только в неопасных зонах.

Примечание — Информацию о соответствии различным требованиям можно найти в следующих стандартах: ГОСТ ISO 37, ГОСТ ISO 188, ГОСТ ISO 1307, ГОСТ Р ИСО 1402, ГОСТ ISO 1436, ГОСТ ISO 10619-1, ГОСТ ISO 10619-2 и [45].

4.2.7.3 Системы металлических трубопроводов

Системы металлических трубопроводов должны быть пригодными для работы в условиях комбинированного воздействия максимальных рабочих температур и давлений, а также совместимыми с другими материалами и химическими веществами, с которыми они будут контактировать в процессе работы и обслуживания. Они должны обладать механической прочностью, соответствующей 5.5 и 5.6.

Системы металлических трубопроводов должны соответствовать требованиям по утечке 5.3.

Технология изгиба труб не должна приводить к отказу, вызванному процессом гибки, и должна соответствовать следующим требованиям:

- изгибы должны быть выполнены только на гибочном оборудовании и с применением процедур, предназначенных для этой цели;

- все изгибы должны быть плавными и не содержать короблений, трещин или других признаков механических повреждений;

- продольный сварной шов трубы должен быть вблизи нейтральной оси изгиба;

- внутренний радиус изгиба должен быть не меньше минимального радиуса, указанного производителем трубы.

4.2.8 Электрические компоненты

Конструкция и структура электрической системы, а также применение электрического и электронного оборудования и компонентов, включая электродвигатели и корпуса, должны отвечать требованиям соответствующих прикладных стандартов электрической продукции, например:

- ГОСТ IEC 60335-1 (например, для жилых помещений, коммерческих предприятий и легкой промышленности);

- ГОСТ Р МЭК 60204-1 (например, для машинного оборудования);

- ГОСТ IEC 62368-1 (например, для телекоммуникаций);

- ГОСТ IEC 62040-1 (например, для систем бесперебойного питания);

- ГОСТ IEC 61010-1 для измерительного, контрольного и лабораторного оборудования;

- [46] для промышленных погрузчиков.

Если для используемых в качестве компонентов силовых электронных преобразователей (СЭП) или импульсных источников питания (ИИП) не существует соответствующих стандартов на электрическую продукцию, то применимы следующие:

- [47];

- ГОСТ IEC 61204-7 (ИИП).

Выбор подходящего приложения должен быть отражен в технической спецификации.

Разработчик топливных элементов должен также учитывать следующие специфические моменты, касающиеся топливных элементов:

- остаточный заряд батареи топливных элементов;

- опасный потенциал между ячейками.

Информация о пригодности электрических компонентов к внешним условиям работы системы топливных элементов должна быть передана системному интегратору (см. 7.4.1, i).

В техническую документацию модуля должны быть включены касающиеся соответствия настоящему стандарту технические характеристики на предоставляемые системным интегратором электрические компоненты.

Если закрытый модуль топливных элементов, работающий при температуре ниже температуры самовоспламенения горючего газа, не соответствует описанным в 5.13 пределам воспламенения, то расположенные внутри корпуса электрические компоненты должны подходить для данной зоны в соответствии с ГОСТ IEC 60079-10-1.

4.2.9 Выводы и электрические соединения

Электрические соединения с внешними цепями должны быть:

а) закреплены таким образом, чтобы исключить самопроизвольное ослабление крепления;

Ь) сконструированы таким образом, чтобы проводники не могли выскользнуть из предполагаемого места пребывания;

с) такими, чтобы надлежащий контакт был обеспечен без повреждения проводников, что могло бы повлиять на их способность выполнять свои функции;

d) защищенными от проворачивания, скручивания или остаточной деформации при нормальной фиксации на проводнике.

Соединения непосредственно с топливным элементом не должны существенно ухудшаться из-за воздействий условий, возникающих при его нормальной работе. Выводы модуля топливных элементов должны соответствовать [48]—[55], [56]—[63] и [64]—[80] или требованиям для выводов и электрических соединений прикладных стандартов, приведенных в 4.2.8.

4.2.10 Части под напряжением

В технической документации производителя в соответствии с применимыми стандартами, указанными в 4.2.8, должны быть указаны:

а) открытые нетоковедущие металлические части, которые не отделены от частей под напряжением, за исключением тех, которые отвечают требованиям по безопасному сверхнизкому напряжению (БСНН) посредством:

1) базовой изоляции в случае конструкции класса I (с защитным проводником);

2) усиленной изоляции в случае конструкции класса II;

Ь) открытые части под БСНН, для которых не выполняются требования по усиленной изоляции между частями под напряжением (не находящимися под БСНН) и частями, находящимися под БСНН;

с) открытые части под напряжением, которые представляют опасность появления высокого тока при коротком замыкании.

Системный интегратор топливных элементов несет ответственность за защиту перед поражением электрическим током от данных частей под напряжением.

4.2.11 Изоляционные материалы и диэлектрическая прочность

Конструкция всех диэлектриков в модуле топливных элементов, установленных между частями под напряжением и нетоковедущими металлическими частями, должна соответствовать приведенным в 4.2.8 применимым стандартам для электрического оборудования подходящего класса напряжения.

Влияющие на функциональные свойства механические характеристики материалов, например прочность на сжатие, должны соответствовать проектным критериям при температуре как минимум на 20 К или на 5 % (в зависимости от того, что выше) выше максимальной температуры при нормальном режиме работы, но не менее 353 К.

Проверка должна основываться на указанных производителем свойствах и характеристиках материала.

4.2.12 Защитное заземление/соединение

Следующие положения применяют, если они не противоречат информации, приведенной в соответствующих прикладных стандартах (см. 4.2.8).

Открытые нетоковедущие металлические части, которые могут оказаться под напряжением из-за электрической неисправности и которые могут привести к поражению электрическим током или возникновению опасности, вызванной электроэнергией, должны удовлетворять требованиям по защитному заземлению или быть соединены с общей точкой, если это применимо для системы.

Для обеспечения хорошего электрического контакта эти соединения должны быть защищены от коррозии. Они также должны быть спроектированы таким образом, чтобы проводники были защищены от расшатывания и перекручивания, а также с поддержанием нужного для контакта давления.

При предполагаемых условиях использования, хранения и транспортировки между металлическими частями, образующими электрическое соединение, не должно быть электрохимической коррозии. Стойкость к электрохимической коррозии может быть достигнута за счет нанесения соответствующего покрытия или защитного слоя.

4.2.13 Удар и вибрация

Предельные значения ударных нагрузок и вибраций, на которые рассчитан модуль топливных элементов, должны быть включены в документацию производителя.

5 Типовые испытания

5.1 Общие требования

Типовые испытания проводят с испытательным оборудованием, моделирующим предполагаемую систему топливных элементов, или с самой системой топливных элементов, с целью получения требуемых условий эксплуатации. В частности, установкой для проведения испытаний в нормальном режиме работы может быть установка подготовки, используемая для запуска модуля топливных элементов. Рекомендуется проводить испытания в порядке, соответствующем 5.2—5.14. Испытания в нештатных режимах работы могут привести к разрушению объекта испытания.

5.2 Испытание на удар и вибрацию

Модуль топливных элементов должен быть подвергнут испытаниям на ударную нагрузку и вибрацию в пределах, указанных в документации производителя.

Примечание — Возможна ситуация, когда производитель не указывает пределов прочности на ударную нагрузку и вибрацию. В этом случае испытания не требуются. Требования к испытуемым образцам считаются выполненными, если испытываемое устройство выдерживает предусмотренные производителем критерии удара и вибрации без каких-либо признаков повреждения. Тестируемое устройство работает в штатном режиме после подготовки.

5.3 Испытание на утечку газа

5.3.1 Общие требованияЭто испытание не применимо для утечек газа в модулях топливных элементов:

- с рабочей температурой выше, чем температура самовоспламенения горючего газа (см. 4.2.5);

- топливными элементами внутри газонепроницаемого сосуда, уже проверенного согласно соответствующим стандартам.

Если использование для испытаний полной батареи топливных элементов не целесообразно, можно использовать батарею с уменьшенным, но показательным количеством ячеек. Утечку рассчитывают исходя из соотношения количества ячеек. Необходимо следовать процедуре в соответствии с 5.3.2 или 5.3.3.

5.3.2 Метод расходомера

Модуль топливных элементов должен работать до тех пор, пока он не достигнет условий термического равновесия при максимальной рабочей температуре в условиях номинального тока.

Как только эти условия достигаются, работа модуля топливных элементов прекращается. Модуль можно продуть, после чего выпускные отверстия для газа закрываются. Температура модуля топливных элементов должна быть снижена до указанной производителем минимальной рабочей температу-13

ры либо ниже нее. Затем номинальным анодным газом либо инертным газом (например, гелием или азотом) в модуле топливных элементов постепенно повышается давление до заявляемого изготовителем максимального рабочего давления и удерживается неизменным в течение 1 мин.

Давление на входе должно оставаться стабильным и неизменным во время измерения утечки. Скорость утечки газа измеряют с помощью расходомера, расположенного на входе модуля топливных элементов, до устройства сброса давления, способного измерять скорость утечки с точностью до 2 %. Если в качестве контрольного газа используется инертный газ, скорость утечки газа должна быть скорректирована (см. приложение В) согласно:

_ скорость утечки топливного газа

R =------------------------------------, (1)

скорость утечки контрольного газа

где

R= РЩ

VlYBTrJ (2)

и УВКГ — удельный вес контрольного газа;

УВТГ — удельный вес топливного газа; или

R _ Нконт

Мтопл (3)

где цконт — абсолютная вязкость контрольного газа, Па * с (кг х м~1 * с~1);

Мтопл — абсолютная вязкость топливного газа, Па * с (кг х м~1 х с~1).

Данные формулы должны быть использованы для расчета R, и в отчете должен быть указан наихудший результат (т. е. более высокое значение).

Следует регистрировать скорость утечки газа, включая расход газа через предохранительный клапан.

Если устройство сброса давления не включено в испытание, например из-за настроек гистерезиса или давления, то общая утечка должна быть суммой утечки одного устройства сброса давления при максимальном давлении подачи топлива и утечки, полученной из этого испытания.

Скорость утечки газа, скорректированная на эталонные условия и тип газа, умноженная на 1.5, должна соответствовать скорости утечки газа, указанной в документации (см. 7.4).

Примечание — Предполагается, что эта информация будет предоставлена при необходимости конечному пользователю продукта для расчета необходимой интенсивности вентиляции.

5.3.3 Метод падения давления

Анодный газ или гелий закачивают в батарею до давления, превышающего максимальное рабочее давление. Затем закрывают впускной газовый клапан и в течение 1 мин измеряют давление. Начальное давление должно быть таким, чтобы к концу испытания давление газа было не ниже максимального рабочего давления, умноженного на 1.1. Интенсивность утечки dV/dt рассчитывают на основе наблюдаемого падения давления и общего объема газа в батарее и всех трубках с использованием следующего уравнения:

dV _ dpxVo6 dt dtxFfa '

(4)

dV dt

^х(^нач _ Лв)

dV _ (^нач ^кон)х^об dt ^х(^нач—^в)

где dp — наблюдаемое падение давления, Па;

Уоб — общий объем газа в батарее и всех трубках, м3;

dt — время, в течение которого измерялось падение давления, с;

Рв — давление вне батареи, Па;

Рнач — давление газа в начале испытания, Па;

Ркон — давление в конце испытания, Па.

Рассчитанная скорость утечки должна быть переведена в нормированную стандартную скорость утечки (dV/dt)cr согласно уравнению:

(dV _ dV Рнач Тст

(5)

V ст ^ст 7"нач

где Рст — стандартное давление, равное 101 325 Па;

Тст — стандартная температура, равная 273,15 К;

7"нач — температура батареи в начале или конце испытания, в зависимости от того, что меньше, К.

Если устройство сброса давления не включено в испытание (например, из-за настроек гистерезиса или давления), то общая утечка должна быть суммой утечки одного устройства сброса давления при максимальном давлении подачи топлива и утечки, полученной из этого испытания.

Скорость утечки газа, скорректированная на эталонные условия и тип газа, умноженная на 1.5, должна соответствовать скорости утечки газа, указанной в документации (см. 7.4).

Примечание — Предполагается, что эта информация будет предоставлена при необходимости конечному пользователю продукта для расчета необходимой интенсивности вентиляции.

5.4 Испытание в нормальных условиях работы

Испытание в нормальном режиме работы следует проводить при следующих нормальных условиях, в частности:

- номинальный диапазон выходной мощности по напряжению и току;

- номинальный диапазон отдачи тепловой энергии по температуре и расходу теплоносителя (если применяется);

- номинальный диапазон температур модуля топливных элементов;

- номинальный диапазон состава топлива;

- номинальный диапазон потоков анодной и катодной сред;

- номинальный диапазон давлений анодной и катодной жидкостей;

- номинальная скорость изменения выходной мощности.

Для типового испытания в нормальном режиме работы модуль топливных элементов должен работать в нормальных условиях, определенных ранее, до тех пор, пока не будут достигнуты условия теплового равновесия.

Следующие параметры должны быть измерены и занесены в указанную в 7.4 документацию:

а) напряжение на выводах модуля топливных элементов при номинальном токе;

Ь) температуры (батареи топливных элементов, поверхности модуля топливных элементов, окружающей среды; точки измерения должны быть указаны);

с) давление топлива (манометрическое) в пределах от -5 % до +5 % или ±1 кПа, в зависимости от того, что больше;

d) расход топлива в пределах от -3 % до +3 %;

е) расход окислителя в пределах от -5 % до +5 % (если применимо);

f) давление окислителя в переделах от -5 % до +5 % или ±1 кПа, в зависимости от того, что больше (если применимо);

g) температуры теплоносителя на входе и выходе (если применимо);

h) расход теплоносителя (если применимо);

i) давление теплоносителя на входе и выходе (если применимо);

j) измеренный или рассчитанный из 5.4 с) и 5.4 f) перепад давления топлива и окислителя.

Соответствие считается установленным, если все измеренные параметры находятся в пределах указанных производителем значений.

5.5 Испытание на допустимое рабочее давление

Модуль топливных элементов должен быть испытан при максимальной или минимальной рабочей температуре, в зависимости от того, какая из них более неблагоприятна.

Во время этого испытания топливная и воздушная стороны модуля топливных элементов могут быть соединены между собой, если они имеют одинаковое внутреннее давление при нормальном режиме работе. Если модуль топливных элементов включает в себя систему охлаждения, эта система может быть испытана повышенным давлением в то же время и таким же образом.

В модуле топливных элементов (как в анодном, так и в катодном каналах) постепенно повышается давление до значений, как минимум в 1,3 раза превышающих допустимое рабочее давление. После этого давление следует удерживать на постоянном уровне не менее 60 с.

Если модуль топливных элементов содержит предохранительный клапан, его можно убрать или перевести в неработоспособное состояние.

Это испытание может быть проведено во время испытания на утечку газа или при испытании в нормальных условиях работы при условии, что параметры испытания могут быть достигнуты.

Если условия испытания (температура) не могут быть достигнуты, модуль топливных элементов должен быть испытан при температуре окружающей среды при давлении, не менее чем в 1,5 раза превышающем допустимое рабочее давление.

После испытания в модуле топливных элементов не должно быть разрывов, изломов, остаточной деформации или других физических повреждений.

5.6 Испытание системы охлаждения давлением

Это испытание проводят, если система охлаждения не была испытана во время испытания на допустимое рабочее давление.

Модуль топливных элементов должен быть испытан при той же температуре, что и в испытании на допустимое рабочее давление.

В систему охлаждения модуля топливных элементов нагнетается давление, которое превышает допустимое рабочее давление системы охлаждения в 1,3 раза, после чего его поддерживают постоянным как минимум 10 мин.

Если условия испытания (температура) не могут быть достигнуты, система охлаждения должна быть испытана при температуре окружающей среды и при давлении, равном умноженному на 1,5 допустимому рабочему давлению системы охлаждения.

После испытания в системе не должно быть разрывов, изломов, остаточной деформации или других физических повреждений. Если в системе используется жидкий теплоноситель, во время этого испытания не должно быть его утечки.

5.7 Испытание на номинальную и пиковую электрическую мощность

Если производитель указывает допустимый пиковый ток, модуль топливных элементов должен быть стабилизирован на номинальном токе, затем ток увеличивают до заявленного пикового тока и удерживают в течение указанного производителем времени. После испытания в системе не должно быть разрывов, изломов, остаточной деформации или других физических повреждений.

5.8 Испытание на избыточное давление

Если модуль топливных элементов имеет устройство ограничения давления, то давление необходимо постепенно увеличивать до величины, превышающей пороговое значение устройства ограничения давления. При необходимости, в ходе испытания регулятор давления на входе модуля топливных элементов должен быть отключен или шунтирован. Устройство ограничения давления должно срабатывать, приводя к снижению давления в соответствии с характеристикой устройства ограничения давления либо к переводу модуля топливных элементов в безопасное рабочее состояние в соответствии с 4.1.

В случае конструкции, предусматривающей появление утечки до поломки, данное испытание может быть разрушительным и может быть выполнено согласно 5.13. Результаты этого испытания должны быть переданы системному интегратору, как и данные обо всех других опасностях.

5.9 Испытание на диэлектрическую прочность

Испытание на диэлектрическую прочность модулей топливных элементов с напряжением до 1000 В переменного тока и до 1500 В постоянного тока включительно должно быть выполнено в соответствии с [47], 5.2.3.4 при следующих условиях:

- при рабочей температуре и с применением охлаждения;

- если модуль топливных элементов не может поддерживаться при рабочей температуре, испытание должно быть проведено при максимально возможной температуре (температура должна быть зарегистрирована);

- на полностью собранном модуле топливных элементов, отключенном от источника топлива и продутом специальным газом.

Результаты должны соответствовать:

- критериям соответствия, указанным в [47]',

- ток утечки не должен превышать 1 мА, умноженного на отношение тестового напряжения к напряжению разомкнутой цепи. Если это условие не выполнено, данные об этом должны быть предоставлены системному интегратору. Все сопутствующие опасности должны быть устранены системным интегратором.

Испытание на диэлектрическую прочность модулей топливных элементов с напряжением выше 1000 В переменного тока или 1500 В постоянного тока должно быть выполнено в соответствии со следующими критериями:

- испытание следует проводить при рабочей температуре и с применением охлаждения;

- если модуль топливных элементов не может поддерживаться при рабочей температуре, испытание должно быть проведено при максимально возможной температуре (температура должна быть зарегистрирована);

- испытание должно быть выполнено на полностью собранном модуле топливных элементов, отключенном от источника топлива и продутом специальным газом;

- напряжение при испытании прикладывают между токоведущими частями и нетоковедущими металлическими частями. Испытание должно быть проведено с постоянным либо с переменным напряжением синусоидальной формы с частотой от 48 до 62 Гц. Напряжение следует постепенно увеличивать до заданного значения и затем поддерживать не менее 5 с.

Результаты должны соответствовать следующим условиям:

- пробоя изоляции нет. Ток утечки не должен превышать 1 мА, умноженного на отношение тестового напряжения к напряжению разомкнутой цепи. Если это условие не выполнено, данные об этом должны быть предоставлены системному интегратору. Все сопутствующие опасности должны быть устранены системным интегратором.

В зависимости от конечного приложения может потребоваться испытание длительностью более 5 с.

Тестовые напряжения должны соответствовать таблице 1.

Таблица 1 — Тестовые напряжения для испытания на диэлектрическую прочность

Напряжение разомкнутой цепи, кВ | Тестовое напряжение для проверки цепей с базовой изоляцией и цепей с защитным разделением | Тестовое напряжение для испытаний между электрическими цепями и открытыми поверхностями (непроводящие или проводящие, но не присоединенные к защитному заземлению) | ||

Переменный ток, СКЗ, кВ | Постоянный ток, кВ | Переменный ток, СКЗ, кВ | Постоянный ток, кВ | |

1 V2 = 1,41 | 2,25 | 3,2 | 5,0 | 7,1 |

1,5л/2 =2,12 | 3,00 | 4,2 | 6,4 | 9,1 |

3>/2 =4,24 | 5,25 | 7,4 | 11,2 | 15,8 |

Окончание таблицы 1

Напряжение разомкнутой цепи, кВ | Тестовое напряжение для проверки цепей с базовой изоляцией и цепей с защитным разделением | Тестовое напряжение для испытаний между электрическими цепями и открытыми поверхностями (непроводящие или проводящие, но не присоединенные к защитному заземлению) | ||

Переменный ток, СКЗ, кВ | Постоянный ток, кВ | Переменный ток, СКЗ, кВ | Постоянный ток, кВ | |

6л/2 =8,4 | 9,75 | 13,8 | 17,5 | 24,8 |

105/2 = 14,14 | 15,75 | 22,3 | 34,0 | 48,1 |

Примечание — Во всем диапазоне допускается интерполяция.

5.10 Испытание на перепад давления

Испытание на перепад давления применяется для модулей топливных элементов, которые имеют отдельные каналы для анода и катода. Модуль топливных элементов должен иметь максимальную или минимальную рабочую температуру, в зависимости от того, какая из них более неблагоприятна. В анодном либо в катодном канале модуля топливных элементов соответствующим газом постепенно создают давление, превышающее умноженный на 1,3 максимально допустимый перепад рабочего давления. После чего давление поддерживают постоянным в течение как минимум 1 мин. Если условия испытания не могут быть достигнуты, модуль топливных элементов может быть испытан при температуре окружающей среды и выдержан в течение не менее 1 мин при давлении, превышающем как минимум в 1,5 раза максимально допустимый перепад рабочего давления.

Скорость утечки во время испытания должна быть измерена (например, расходомером) непрерывно либо, если это невозможно, до и после выдерживания при максимально допустимом перепаде рабочего давления.

После испытаний в модуле топливных элементов не должно быть разрывов, изломов, остаточной деформации или других физических повреждений. Скорость утечки между анодной и катодной стороной не должна увеличиваться в результате этого испытания и должна находиться в пределах спецификации производителя для данной температуры испытания. Утечка, после выдерживания под давлением, не должна отклоняться от первоначальных результатов более чем на точность и повторяемость измерительных приборов и испытательной установки. Данное испытание можно не проводить, если из-за конструкции на ячейки не может приходиться большой перепад давлений.

5.11 Испытание на утечку газа (повторное)

Модуль топливных элементов должен быть повторно испытан на утечку без предварительной подготовки, но в тех же условиях, которые указаны в 5.3.

Скорость утечки газа не должна превышать значений, указанных производителем, и не должна измениться более чем на 10 % от начального значения или на 5 см3/мин, в зависимости от того, что больше.

5.12 Испытание в нормальных условиях работы (повторное)

Испытание в условиях нормальной работы должно быть проведено повторно в соответствии с требованиями, изложенными в 5.4. Зарегистрированные измерения должны находиться в пределах номинальных отклонений в соответствии с требованиями 5.4.

5.13 Испытание на концентрацию воспламеняющихся веществ

Данное испытание применимо только для закрытых систем с рабочей температурой ниже температуры самовоспламенения горючего газа и при этом имеющих системы продувки и вентиляции, предназначенные для предотвращения образования смесей с огнеопасными концентрациями газов.

Параметры системы вентиляции и продувки зависят от конкретных характеристик и требований, установленных для модуля топливных элементов. Это испытание предназначено для определения максимальной концентрации горючего газа внутри корпуса модуля при нормальном режиме работы.

Модуль топливных элементов должен работать в номинальном диапазоне температур до достижения условий термического равновесия. Испытания должны быть проведены при атмосферном давлении на испытательной станции и в месте, где нет ощутимых сквозняков. Кожух модуля топливных элементов должен вентилироваться в номинальном режиме (см. 7.4).

Должны быть выполнены четыре измерения на расстоянии от зон продувки или выброса вентиляционных газов, чтобы измеренная концентрация горючего вещества относилась скорее к концентрации в оболочке, а не в источнике.

Испытание продолжают до тех пор, пока в результате четырех последовательных измерений увеличение концентрации горючего газа не станет меньше, чем 5 % от среднего значения четырех измерений.

Временной интервал между измерениями должен быть не менее 30 мин.

Испытание проводят не менее двух раз.

Испытание считается пройденным, если концентрация горючего газа составляет менее 25 % от нижнего концентрационного предела распространения пламени. Если концентрация превышает 25 % от нижнего концентрационного предела распространения пламени, то применяют положения 4.2.8.

5.14 Испытание в нештатных условиях работы

5.14.1 Общие требованияИспытания в нештатных условиях работы проводят для демонстрации того, что нештатные условия работы, определенные в соответствии с 4.1, не приводят к появлению опасности или повреждений за пределами модуля топливных элементов. Эти испытания могут повлечь разрушения, и их следует проводить после неразрушающих испытаний. Также допустимо проводить эти испытания на подмодуле модуля топливных элементов для получения предварительных результатов. Последовательность этих испытаний может отличаться для разных типов модулей топливных элементов. Данные испытания должны быть проведены в порядке возрастания опасности разрушения тестируемого образца.

Испытания в нештатных условиях работы должны быть проведены на оборудовании, которое используется для испытаний в нормальных режимах работы. Испытательная установка может быть модифицирована для достижения предполагаемых нештатных рабочих условий.

Во время испытаний в нештатных условиях работы должна быть зафиксирована максимальная температура поверхности испытуемого образца. Если эта температура выше, чем полученная при нормальном режиме работы, ее необходимо сообщить производителю конечного продукта.

Отказ модуля топливных элементов не должен представлять опасности для людей или вызывать повреждения вне модуля топливных элементов, как указано в 5.14.1—5.14.7 для различных нештатных ситуаций. Защита от нештатных условий может быть обеспечена посредством управляющих действий системы защиты модуля топливных элементов либо с помощью механизмов защиты, предусмотренных в конечном продукте. В последнем случае системному интегратору должна быть предоставлена документация, предупреждающая о необходимости наличия защиты и ее типе. Если испытательный образец повреждается во время испытаний в нештатных условиях, то следующие испытания должны быть проведены с использованием другого испытательного образца, прошедшего типовое испытание 5.3.

Если модуль топливных элементов отключается из-за снижения производительности (функция управления, не связанная с безопасностью), то испытание должно быть повторено «в обход» этой функции. Необходимо убедиться, что функция управления, связанная с безопасностью, остановит процесс до возникновения любой опасной ситуации.

5.14.2 Испытание на топливное голодание

При этом испытании модуль топливных элементов должен работать на номинальной мощности и при нормальных рабочих параметрах до достижения стационарного состояния. Для того чтобы спровоцировать режим топливного голодания, его поток снижают до уровня, соответствующего наихудшему сценарию, определяемому при оценке риска согласно 4.1. Система контроля напряжения или другие связанные с безопасностью функции управления должны подать сигнал, предназначенный для инициирования перевода модуля топливных элементов в безопасный режим до того, как будет достигнуто опасное состояние.

5.14.3 Испытание на кислородное/окислительное голодание

При этом испытании модуль топливных элементов должен работать на номинальной мощности и при нормальных рабочих параметрах до достижения стационарного состояния. Для того чтобы спровоцировать режим кислородного/окислительного голодания, его поток снижают до уровня, соответствую-19 щего наихудшему сценарию, определяемому производителем модуля топливного элемента при оценке рисков. Система контроля напряжения или другие связанные с безопасностью функции управления должны подать сигнал, предназначенный для инициирования перевода модуля топливных элементов в безопасный режим до того, как будет достигнуто опасное состояние.

5.14.4 Испытание на короткое замыкание

При этом испытании модуль топливных элементов должен работать на номинальной мощности и при нормальных рабочих параметрах до достижения стационарного состояния. Затем должно быть осуществлено короткое замыкание между плюсовым и минусовым контактами модуля топливных элементов с помощью подходящего для больших токов переключателя с минимальным сопротивлением и индуктивностью. Ток и напряжение короткого замыкания должны быть измерены подходящими устройствами, например устройством, измеряющим одновременно импульсный ток и импульсное напряжение. Эти данные должны быть предоставлены системному интегратору вместе с описанием всех сопутствующих опасностей.

Если производитель указал в спецификации специальные защитные меры для предотвращения опасности короткого замыкания, например предохранитель или автоматический выключатель (как часть технической документации для системного интегратора), то эти защитные меры должны быть использованы при этом испытании.

Если сработали защитные меры, или, если после достижения максимума температура снизилась ниже допустимой температуры задействованных частей, то испытание прекращают.

Испытание на короткое замыкание может быть выполнено на масштабируемой модели модуля с последующим пересчетом на полномасштабный продукт.

5.14.5 Испытание на отсутствие/нарушение охлаждения

Данное испытание проводят при работе в номинальных стабилизированных условиях на максимально допустимой выходной мощности, указанной производителем. Для имитации отказа системы охлаждения поток теплоносителя, если он отделен от окислителя, мгновенно останавливается. Модуль топливных элементов эксплуатируют:

- в течение указанного производителем допустимого периода времени после отключения охлаждения; или

- модуль топливных элементов отключают из-за снижения производительности до тех пор, пока не будут достигнуты рабочие температуры материалов конструкции; или

- до тех пор, пока связанная с безопасностью функция управления модуля топливного элемента не выдаст сигнал, предназначенный для инициирования перевода модуля топливных элементов в безопасный режим прежде, чем будет достигнуто опасное состояние.

5.14.6 Испытание системы отслеживания кроссовера

Это испытание применимо только к модулям топливных элементов, содержащим систему мониторинга.

Если кроссовер между анодом и катодом приводит к возникновению опасного состояния, он должен постоянно отслеживаться устройством контроля напряжения или эквивалентным средством, которое переводит модуль топливных элементов в безопасное состояние.

Испытание следует проводить в нормальных условиях работы. Кроссовер должен быть смоделирован путем уменьшения напряжения контролируемой ячейки ниже нижнего порога отключения. Эту процедуру следует повторить, как минимум, с 2 % произвольно выбранных каналов контроля напряжения ячеек.

Примечания

1 Это можно сделать, используя делитель напряжения между выводами напряжения элемента и входом устройства контроля напряжения. Низковольтный резистор делителя напряжения может быть переменным резистором, с помощью которого напряжение непрерывно понижается до достижения условия отключения.

2 Если приложено чрезмерное напряжение, например из-за отказа системы, в топливном элементе может возникнуть обратный ток или начаться электролиз. Это может привести к образованию водорода с кислородом и представлять опасность.

5 .14.7 Испытание на циклическую заморозку/разморозку

Данное испытание применимо только к модулям ПОМТЭ с температурой хранения или эксплуатации ниже 273,15 К.

После стабильной работы в нормальном режиме работы модуль топливных элементов должен быть остановлен. Затем модуль топливных элементов замораживают при самой низкой допустимой 20

температуре окружающей среды, указанной производителем. После замораживания блок размораживают в соответствии со спецификацией производителя, пока его температура не достигнет как минимум 283,15 К. Этот цикл замораживания/размораживания повторяют десять раз. После этого проводят испытание на утечку газа.

Все температуры должны поддерживаться до тех пор, пока не будет достигнуто тепловое равновесие между температурой батареи и температурой климатической камеры. Если время выдержки (после наступления термического равновесия) не указано производителем, то оно должно составить как минимум 60 мин.

Рекомендуется выполнить промежуточное испытание утечку газа, например после третьего цикла.

Примечание — Чтобы сократить время замораживания/размораживания с модуля топливных элементов можно снять теплоизоляцию при условии, что это не повлияет отрицательно на результаты испытания.

6 Стандартные испытания

6.1 Общие требования

Стандартные испытания проводят на испытательной установке, моделирующей предполагаемую систему топливных элементов, или на самой системе топливных элементов с целью определить требуемые рабочие условия. Рекомендуется проводить стандартные тесты в порядке, описанном ниже.

Если стандартные испытания выполняют в сочетании с процедурой первого запуска и подготовки, модуль топливных элементов должен быть подключен к устройству подготовки и находиться в рабочих условиях, указанных производителем. В противном случае модуль топливных элементов должен быть интегрирован в систему топливных элементов или имитатор системы. При этом процедура запуска должна быть выполнена в соответствии со спецификациями производителя для того, чтобы модуль топливных элементов находился в рабочих условиях, как того требуют стандартные испытания (см. 6.2, 6.3).

6.2 Испытание газонепроницаемости

Испытание на газонепроницаемость проводят на всех произведенных изделиях.

Испытание на газонепроницаемость проводят с использованием жидкостного течеискателя и в условиях окружающей среды на всех швах, примыканиях и соединениях компонентов, работающих под давлением. Не должно образовываться пузырьков под воздействием максимального рабочего давления при данной температуре окружающей среды, определенного в 3.16. При желании испытание на герметичность может быть выполнено при давлении, в 1,5 раза превышающем номинальное рабочее давление для данной температуры окружающей среды.

В качестве альтернативы, ко всему модулю топливных элементов может быть применено испытание на утечку газов, описанное в 5.3.

6.3 Испытание диэлектриков

Испытания диэлектриков следует проводить на всех произведенных изделиях и уже после их сборки.

Испытания диэлектриков должны быть выполнены согласно 5.9, с продолжительностью испытания 1 с и при температуре окружающей среды.

7 Маркировка и инструкции

7.1 Заводская табличка

Заводская табличка должна крепиться к модулю топливных элементов и быть несъемной. Маркировка на заводской табличке должна быть разборчивой и стойкой к химической коррозии, нагреву и условиям окружающей среды.

Маркировка заводской таблички должна включать, по крайней мере, следующую информацию: а) наименование производителя или его зарегистрированный товарный знак;

Ь) обозначение модели;

с) дату или серийный номер, отражающий дату изготовления.

7.2 Маркировка

Если соединения могут быть перепутаны и это приведет к небезопасной ситуации, они должны быть промаркированы. Должна быть указана полярность электрических соединений и точки подключения заземления (если применимо).

7.3 Предупреждающие надписи

Следует использовать следующие предупреждающие надписи (если они применимы):

- опасность удара током;

- высокая температура;

- горючий газ или жидкость;

- высокое давление;

- пожароопасно;

- взрывоопасно;

- агрессивная среда;

- токсичная среда.

Если может возникнуть высокое напряжение, на модуль топливных элементов должна быть наклеена этикетка «Внимание высокое напряжение».

7.4 Документация

7.4.1 Общие требованияИнформация, необходимая для интеграции, установки, эксплуатации и обслуживания модуля топливных элементов, должна быть предоставлена в виде чертежей, схем, диаграмм, таблиц и инструкций.

Изготовитель модуля топливных элементов должен обеспечить, чтобы техническая документация, указанная в 7.4, предоставлялась с каждым модулем топливных элементов (если иное не согласовано между системным интегратором и производителем модуля топливных элементов).

Для ссылки на вышеуказанные документы производитель модуля топливных элементов должен выбрать один из следующих способов:

- в каждом из вышеуказанных документов должна быть перекрестная ссылка на номера других документов; или

- все документы должны быть перечислены с указанием номеров и названий в списке чертежей или документов.

Первый метод следует использовать только в том случае, если документация состоит из небольшого количества документов (например, менее пяти).

Системному интегратору должна быть предоставлена следующая дополнительная информация:

а) общая стратегия безопасности в соответствии с 4.1;

Ь) тип топлива и окислителя, допустимые виды топлива и окислителя (состав газа, чистота и т. д.);

с) давление подачи горючего и окислителя (минимальное и максимальное);

d) расход топлива и окислителя при номинальной и максимальной мощности;

е) максимальная скорость утечки топлива, см. 5.3.2 или 5.3.3;

f) допустимая температура подаваемого топлива и окислителя;

д) максимальная температура выхлопных газов;

h) типичные выбросы;

i) диапазон влажности и температуры окружающей среды при эксплуатации и хранении;

j) диапазон высот.

Примечание — Выходная мощность зависит от наличия окислителя. При работе на большой высоте может снизиться производительность;

к) допустимые ударные и вибрационные нагрузки;

I) нормальная рабочая температура модуля;

гл ) максимальная температура поверхности;

п) вид охладителя;

о) заданная температура охладителя на входе и выходе;

р) диапазон давлений и расходов охладителя;

q) тип и характеристики устройств защиты от перегрузки по току/перегрузке по напряжению/по-ниженному напряжению и других устройств защиты;

г) требования к интенсивности продувки и вентиляции;

s) размеры;

t) вес;

и) номинальные электрические характеристики (номинальное напряжение, номинальный ток, номинальная мощность, напряжение разомкнутой цепи, напряжение при номинальном токе);

v) максимальная электрическая перегрузка;

w) вспомогательная подача питания (например, напряжение, частота, мощность);

х) конечные продукты, для которых предназначен этот компонент;