ГОСТ 8519-93

Группа Г84

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ТОПЛИВОПРОВОДЫ ВЫСОКОГО ДАВЛЕНИЯ ДИЗЕЛЕЙ И ИХ СОЕДИНЕНИЯ

Общие технические условия

Diesel high - pressure fuel lines and connections.

General specifications

ОКП 47 9114, 47 5300

Дата введения 1995-01-01

Предисловие

1 РАЗРАБОТАН Госстандартом России

ВНЕСЕН Техническим секретариатом Межгосударственного Совета по стандартизации, метрологии и сертификации

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации 21 октября 1993 г.

За принятие проголосовали

Наименование государства | Наименование национального органа по стандартизации |

Республика Кыргызстан | Кыргызстандарт |

Республика Молдова | Молдовастандарт |

Российская Федерация | Госстандарт России |

Республика Таджикистан | Таджикстандарт |

Туркменистан | Туркменглавгосинспекция |

Украина | Госстандарт Украины |

3 Постановлением Комитета Российской Федерации по стандартизации, метрологии и сертификации от 02.06.94 N 160 межгосударственный стандарт ГОСТ 8519-93 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 01.01.95

4 ВЗАМЕН ГОСТ 8519-88

ИНФОРМАЦИОННЫЕ ДАННЫЕ

ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

ГОСТ 9.014-78 | 2.10 |

ГОСТ 9.303-84 | 2.8 |

ГОСТ 305-82 | 2.5 |

ГОСТ 1050-88 | 2.4 |

ГОСТ 2789-73 | 1.8 |

ГОСТ 6572-91 | 2.8 |

ГОСТ 10549-80 | 2.7 |

ГОСТ 11017-80 | 2.1 |

ГОСТ 14192-77 | 4.1 |

ГОСТ 15150-69 | 4.5 |

ГОСТ 15846-79 | 2.11 |

ГОСТ 16093-81 | 2.7 |

ГОСТ 23170-78 | 2.11 |

ГОСТ 24705-81 | 2.7 |

Настоящий стандарт распространяется на топливопроводы высокого давления наружным диаметром не более 13 мм и внутренним диаметром не более 5 мм и их соединения с конусообразной уплотняющей поверхностью для дизелей всех назначений.

Стандарт не распространяется на топливопроводы и их соединения для судовых дизелей, поднадзорных Регистру и требующих внешней противопожарной защиты.

Требования разд.1, кроме примечаний к пп.1.1; 1.2; 1.3; 1.7; 1.8 и пп.2.1; 2.5; 2.7; 2.10; 3.5 настоящего стандарта являются обязательными, остальные требования настоящего стандарта являются рекомендуемыми.

Обязательные требования к топливопроводам и их соединениям, направленные на обеспечение безопасности для жизни, здоровья населения и охраны окружающей среды изложены в пп.2.1; 2.5; 3,5.

1. ТИПЫ, ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Стандарт предусматривает следующие типы соединений топливопроводов:

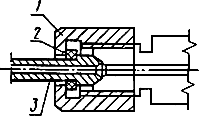

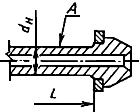

1 - соединения с нажимной шайбой и накидной гайкой (черт.1)

2 - соединения с нажимной шайбой и упорной гайкой (черт.2)

3 - соединения с нажимной втулкой и накидной гайкой (черт.3)

4 - соединения с накидной гайкой (черт.4 и табл.8)

Соединения типов 1-3 для вновь проектируемых топливопроводов не применять.

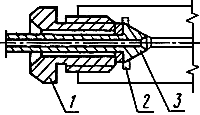

Тип 1

1 - накидная гайка; 2 - нажимная шайба; 3 -труба

Черт.1

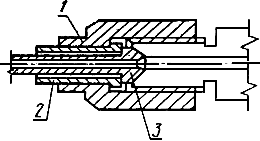

Тип 2

1 - упорная гайка; 2 - нажимная шайба; 3 - труба

Черт.2

Тип 3

1 - накидная гайка; 2 - нажимная втулка; 3 - труба

Черт.3

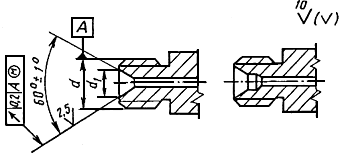

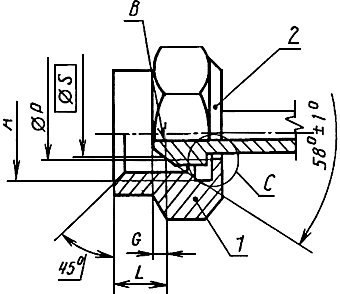

Тип 4

1 - накидная гайка; 2 - труба

Черт.4

Примечания:

1. Конструкцию концов трубы В следует выбирать таким образом, чтобы после окончательной сборки внутренний диаметр трубы не уменьшился.

2. Конструкция уплотнительного конуса и накидной гайки в зоне С должна быть согласована между изготовителем и потребителем.

Примеры условных обозначений:

соединения типов 1-3 для трубы наружным диаметром 7 мм:

Соединение 1-7 ГОСТ 8519-93

Соединение 2-7 ГОСТ 8519-93

Соединения 3-7 ГОСТ 8519-93

соединения типа 4 формы А для трубы наружным диаметром 10 мм, резьбой М22х1,5;

Соединение 4-А 10-М22х1,5 ГОСТ 8519-93

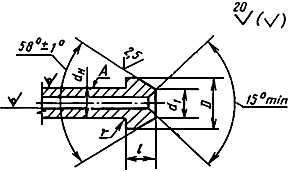

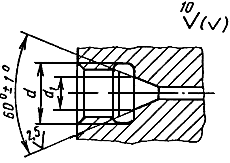

1.2. Основные размеры конца трубы соединений типов 1-3 указаны на черт.5 и 6 и в табл.1.

Основные размеры конца трубы для типа соединения с нажимной втулкой

Черт.5

Основные размеры конца трубы для типов соединений с нажимной шайбой

Черт.6

Таблица 1

мм

Наружный диаметр трубы |

|

| ||

6,0 | 9,0; 10,0 | 6,0 | 5,0; 6,0 |

|

7,0 | 10,0; 11,0 |

| 5,0; 6,0 | |

7,5 | 10,5 |

| ||

8,0 | 12,0 | 7,0 | 7,0 | |

10,0 | 14,0 | 8,0 | 9,0 | |

11,0 | 16,0 | 9,0 | 10,0 | 2,0 |

12,0 | 17,0 | 10,0 | 11,0 | |

13,0 | 19,0 | 11,0 | 12,0 | 2,5 |

Примечания:

1. Поверхность допускается выполнять конусной формы.

2. Длину базовой поверхности (черт.6) и биение конуса и торца обработанного конца топливопровода относительно поверхности "А" и друг друга должны быть установлены в рабочих чертежах.

3. По согласованию между изготовителем и потребителем угол конуса на конце трубы может быть 60°±1°.

4. Высадка конца трубы может быть произведена совместно с шайбой, см. черт.6.

1.3. Основные размеры нажимной шайбы для соединений типа 1 и 2 должны соответствовать указанным на черт.7 и в табл.2.

Нажимная шайба

Черт.7

Таблица 2

мм

Наружный диаметр трубы |

| |||

6,0 | 9,5; 11,0 12,0 | 6,4 | 1,6 | |

7,0 |

| 7,2; 7,4 | 3,0; 5,0 | |

7,5 | 7,9 |

| ||

8,0 | 13,0 | 8,4 | 4,0; 6,0 | |

10,0 | 15,5; 19,0 | 10,4 | 5,0; 6,0 | |

11,0 | 18,0 | 11,5 |

| 2,5 |

12,0 | 19,0 | 12,5 | ||

13,0 | 22,0 | 13,5 | 7,0 | 3,0 |

Примечания:

1. Допускается замена радиуса фаской, при этом фаски или радиусы могут быть выполнены с двух сторон.

2. При высадке конца трубы совместно с шайбой (черт.6) наружный диаметр шайбы может быть увеличен на 0,75-1,00 мм относительно диаметра (табл.1).

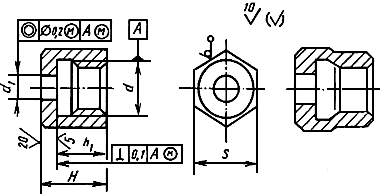

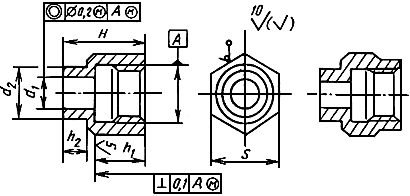

1.4. Основные размеры накидной гайки для соединений типа 1 должны соответствовать указанным на черт.8 и табл.3

Накидная гайка

Вариант с уменьшенной высотой шестигранной поверхности |

Черт.8

Таблица 3

мм

Наружный диаметр трубы | |||||

M12x1,5 | 7,0 |

|

| ||

6,0; 7,0 | M14x1,5 | 17,0; |

| 20,0; | 14,0; |

| M14x1,5 | 20,0 | 14,0 | ||

| М18х1,5 | 22,0 |

| 24,0 | 18,0 |

М20х1,5 | 27,0 | 27,0 | 22,0 | ||

| М18х1,5 | 24,0 |

| 28,0 | 23,0 |

M20x1,5 | 27,0 | 27,0 | 22,0 | ||

11,0 | М22х1,5 | 30,0 | 12,0 | 30,0 | 24,0 |

12,0 | M24x2,0 | 32,0 | 13,0 | 34,0 | 27,0 |

13,0 | M27x2,0 | 36,0 | 14,0 | 36,0 | 28,0 |

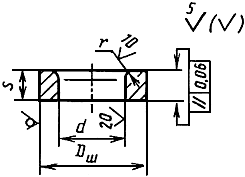

1.5. Основные размеры упорной гайки для соединения типа 2 должны соответствовать указанным на черт.9 и табл.4

Упорная гайка

Черт.9

Таблица 4

мм

Наружный диаметр трубы | |||||

7,0 | М16х1,5 | 19,0 | 8,0 | 26,0 | 16,0 |

|

| ||||

8,0 | М20х1,5 | 22,0 | 12,0 | 28,0 | 18,0 |

10,0 | М22х1,5 | 24,0 | 11,0 | 30,0 | 20,0 |

11,0 | 12,0 | ||||

12,0 | M24x2,0 |

| 13,0 | 32,0 | 22,0 |

13,0 | M27x2,0 | - | - | - |

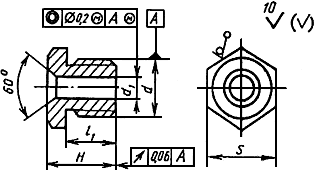

1.6. Основные размеры накидной гайки для соединений типа 3 должны соответствовать указанным на черт.10 и в табл.5

Накидная гайка

Вариант |

Черт.10

Таблица 5

мм

Наружный диаметр трубы | |||||||

7,0 | M14x1,5 |

| 9,2 |

|

|

|

|

7,5 | М16х1,9 | 9,8 | |||||

8,0 | М20х1,5 | 27 | 12,0 | - | 26 | 21 | - |

10,0 |

|

| 15,0 | 20 |

|

|

|

11,0 | 16,0 | 22 | |||||

12,0 | М24х2,0 | 32 | 17,0 | 24 | 42 | 27 | 10 |

13,0 | М27х2,0 | 36 | 19,0 | 25 | 45 | 28 | 12 |

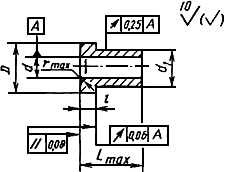

1.7. Основные размеры нажимной втулки для соединения типа 3 должны соответствовать указанным на черт.11 и в табл.6

Нажимная втулка

Черт.11

Таблица 6

мм

Наружный диаметр трубы | ||||||

7,0 | 12,0; 13,5 |

|

|

| 3,0; |

|

8,0 | 16,0 | 8,4 | 11,0 | 20,0 | 4,0 | 2,0 |

10,0 |

| 10,4 | 15,0 |

| 5,0 | |

11,0 | 11,5 | 16,0 |

| 2,5 | ||

12,0 | 21,0 | 12,5 | 17,0 | 28,0 | ||

13,0 | 24,0 | 13,5 | 19,0 | 30,0 | 7,0 | 3,0 |

Примечание. Допускается замена радиуса фаской.

1.8. Основные размеры резьбовой части корпуса соединений типов 1 и 3 должны соответствовать указанным на черт.12 и в табл.7, типа 2 - черт.13 и в табл.7.

Резьбовая часть корпуса соединений типов 1 и 3

Вариант конструктивного исполнения корпуса |

Черт.12

Резьбовая часть корпуса соединения типа 2

Черт.13

Примечание к черт.12 и 13:

По согласованию с потребителем параметр шероховатости конусной поверхности корпуса соединения для автотракторных и комбайновых дизелей может быть 5 мкм по ГОСТ 2789.

Таблица 7

мм

Наружный диаметр трубы | |||||

Соединения типов 1; 3 | Соединения типа 2 | ||||

6,0 | M12x1,5; |

| - | - | |

7,0 | M14х1,5; | 10,0 | М16х1,5; |

| |

7,5 | M14x1,5; |

|

|

| |

8,0 | M18x1,5; |

| М20х1,5; | ||

10,0 | М18х1,5; | 11,0; |

| 12,0 | |

11,0 | М22х1,5 | 14,0 | 14,0 | ||

12,0 | М24х2,0 | 15,0 | М24х2,0 | 15,0 | |

13,0 | М27х2,0 | 17,0 | М27х2,0 | 17,0 | |

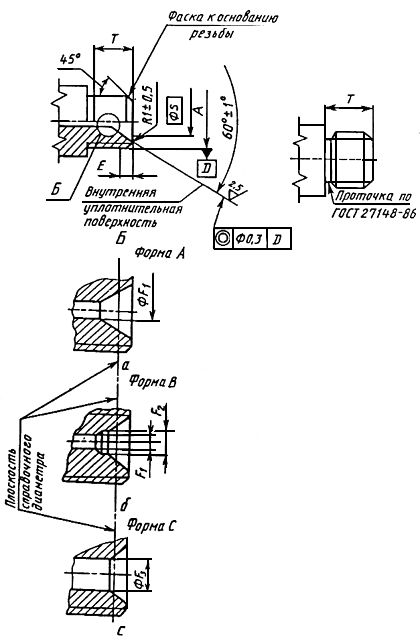

1.9. Основные размеры резьбовой части корпуса соединения типа 4 должны соответствовать указанным на черт.14 и в табл.8.

Основные размеры резьбовой части корпуса соединения типа 4

Вариант конструктивного исполнения конца резьбовой части |

Черт.14

Таблица 8

мм

Наружный диаметр | Резьба | Исходный диаметр |

|

|

|

|

|

|

|

|

5,0 | M10x1,25 M12x1,5 | 5,5 | От 1,25 до 2,5 | 2,5 | - | 0,8 | 7,5 | 0,5 | 7,0 | 10,0 |

6,0 | М12х1,5; М14х1,5 | 6,5 | От 1,5 до 3,0 | 3,0 | 6,1 | 0,8 | 9,0 | 0,8 | 8,0 | 11,0 |

8,0 | М16х1,5; M18x1,5; М22х1,5 | 8,5 | От 2,0 до 4,0 | 4,0 | 7,3 | 2,6 | 11,5 | 0,9 | 11,0 | 16,5 |

10,0 | М20х1,5; М22х1,5; М24х1,5 | 10,5 | От 2,5 до 5,0 | 5,0 | 9,3 | 2,6 | 13,5 | 0,9 | 12,5 | 18,0 |

12,0 | М22х1,5 М26х1,5 | 12,5 | От 3,0 до 5,0 | 5,0 | 10,3 | 2,6 | 15,5 | 1,8 | 15,5 | 21,0 |

1.10. Для соединений типов 1 и 2 допускается применять нажимные втулки вместо нажимных шайб. В этом случае размер берется по табл.5.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Для изготовления топливопроводов следует применять трубы, требования к которым должны быть не ниже требований ГОСТ 11017 для группы А.

2.2. Внутренняя полость топливопроводов должна быть очищена от посторонних частиц.

2.3. На внутренней поверхности труб топливопроводов в местах высадки конусов допускается наличие впадин глубиной не более половины внутреннего диаметра трубы; для устранения сужения при высадке допускается обработка концов труб по внутреннему диаметру с двух сторон с сохранением допуска на его величину.

На наружной поверхности труб топливопроводов в зоне разъема и опоры цанги допускается уступ и выступание облоя не более 0,2 мм. На высаженных конусах не должно быть облоя, ступенчатости, трещин и других дефектов.

2.4. Шайбы, втулки, гайки изготовляют из стали марок 40 и 45 по ГОСТ 1050. По согласованию с потребителем детали могут изготовляться из стали других марок с механическими свойствами после обработки не ниже чем у перечисленных марок стали.

Шайбы и втулки должны иметь твердость не менее 24 ![]() .

.

2.5. Топливопроводы и их соединения должны быть герметичны под давлением дизельного топлива по ГОСТ 305 или технологической жидкостью. При этом значение давления должно быть на 50% более максимального давления впрыска топлива для данного дизеля.

2.6. Требования к пропускной способности и (или) внутреннему объему топливопровода должны быть установлены в рабочих чертежах.

2.7. Резьбовые соединения топливопроводов следует выполнять по ГОСТ 24705. Допуски на резьбу - по ГОСТ 16093, поле допуска - не ниже 6Н и 6g. Для деталей, подвергаемых термической обработке, поле допуска на резьбу не ниже 8h. Сбеги, проточки, недорезы и фаски - по ГОСТ 10549.

2.8. Наружная поверхность топливопроводов должна иметь противокоррозионное покрытие по ГОСТ 9.303 или лакокрасочное покрытие по ГОСТ 6572.

Высаженный конец трубы с шайбой может не иметь противокоррозионного покрытия.

2.9. Топливопроводы, предназначенные для использования в качестве запасных частей или поставляемые по кооперации, должны иметь маркировку, содержащую условное обозначение топливопровода.

Маркировка наносится на бирке или другим способом.

2.10. Топливопроводы, предназначенные для использования в качестве запасных частей, должны иметь противокоррозионную защиту по ГОСТ 9.014. Срок защиты - по техническим условиям или рабочим чертежам.

2.11. Упаковка топливопроводов, поставляемых в качестве запасных частей или по кооперации, должна соответствовать требованиям ГОСТ 23170.

Упаковка топливопроводов, отправляемых в районы Крайнего Севера и труднодоступные районы - по ГОСТ 15846.

3. МЕТОДЫ ИСПЫТАНИЙ

3.1. Проверку наружных поверхностей топливопроводов не требующую проведения замеров (пп.2.4; 2.11; 2.12) проводят визуально.

3.2. Для проверки качества внутренних поверхностей топливопроводов (п.2.4), топливопроводы следует разрезать. Объем выборки при контроле - по техническим условиям и (или) конструкторской документации, утвержденной в установленном порядке.

3.3. Внутренний диаметр обработанных концов топливопроводов (п.1.1) проверяют по конструкторской документации изготовителя.

3.4. Качество очистки внутренних поверхностей топливопроводов (п.2.3) проверяют промывкой дизельным топливом после обстукивания трубок неметаллическим предметом. Вытекающее из топливопровода топливо пропускают через фильтровальную бумагу.

Наличие осадка, видимого без применения увеличительных приборов, не допускается.

3.5. При проверке на герметичность топливопроводы и их соединения должны быть подвергнуты гидравлическим испытаниям дизельным топливом или технологической жидкостью под давлением, установленным в п.2.6. При этом в течение 10 с не должно быть пропуска топлива в местах соединений.

3.6. Ресурс топливопроводов проверяют при их испытании совместно с дизелями, для которых они предназначены.

3.7. Методы проверки остальных требований, установленных настоящим стандартом - по конструкторской документации.

4. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

4.1. Транспортная маркировка грузовых мест - по ГОСТ 14192.

Дополнительно на каждый ящик должны быть нанесены следующие данные:

наименование или товарный знак предприятия-изготовителя;

обозначение топливопроводов;

число топливопроводов.

4.2. В каждый ящик с топливопроводами, предназначенными для использования в качестве запасных частей или поставляемыми по кооперации, должен быть вложен упаковочный лист, содержащий следующие данные:

штамп ОТК предприятия-изготовителя;

наименование или товарный знак предприятия-изготовителя;

обозначение топливопроводов;

обозначение настоящего стандарта;

дату упаковывания.

4.3. Топливопроводы транспортируют любым видом крытого транспорта в соответствии с правилами перевозки грузов, действующими на данном виде транспорта.

4.4. Топливопроводы должны храниться при отсутствии веществ, вызывающих коррозию.

4.5. Категория условий хранения топливопроводов - 1(Л) или 2(С) по ГОСТ 15150.

5. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

5.1. Изготовитель гарантирует соответствие топливопроводов и их соединений требованиям настоящего стандарта при соблюдении условий эксплуатации, правил транспортирования, хранения и монтажа.

5.2. Гарантийный срок эксплуатации и гарантийная наработка топливопроводов и их соединений должны быть не менее гарантийного срока эксплуатации и гарантийной наработки дизеля, для которого они предназначены.

Текст документа сверен по:

М.: Издательство стандартов, 1995