ГОСТ EN 792-7-2012

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Машины ручные неэлектрические

Требования безопасности

Часть 7

МАШИНЫ ШЛИФОВАЛЬНЫЕ

Hand-held non-electric power tools. Safety requirements. Part 7. Grinders *

________________

* Поправка (ИУС 8-2021)

МКС 25.140.10;

25.140.99

Дата введения 2015-07-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Научно-производственным республиканским унитарным предприятием "Белорусский государственный институт стандартизации и сертификации" (БегГИСС) на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 262 "Инструмент механизированный и ручной".

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 3 декабря 2012 г. N 54-П)

За принятие стандарта проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минторгэкономразвития |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Узбекистан | UZ | Узстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 6 сентября 2013 г. N 938-ст межгосударственный стандарт ГОСТ EN 792-7-2012 введен в действие в качестве национального стандарта Российской Федерации с 1 июля 2015 г.

5 Настоящий стандарт идентичен европейскому стандарту EN 792-7:2001+А1:2008* "Машины ручные неэлектрические. Требования безопасности. Часть 7. Машины шлифовальные" ("Hand-held non-electric power tools - Safety requirements - Part 7: Grinders", IDT).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Европейский стандарт разработан Техническим комитетом по стандартизации (CEN/TC 255) "Ручные неэлектрические машины. Безопасность".

Европейский стандарт, на основе которого подготовлен настоящий стандарт, реализует существенные требования безопасности директив ЕС, приведенные в приложениях ZA, ZB.

Официальные экземпляры европейского стандарта, на основе которого подготовлен настоящий межгосударственный стандарт, и европейских и международных стандартов, на которые даны ссылки, имеются в Госстандарте Республики Беларусь.

При применении настоящего стандарта рекомендуется использовать вместо ссылочных европейских и международного стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

6 ВВЕДЕН ВПЕРВЫЕ

7 ИЗДАНИЕ (июль 2020 г.) с Поправками (ИУС 10-2014, ИУС 4-2015)

(Поправка. ИУС N 8-2021).

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

ВНЕСЕНА поправка, опубликованная в ИУС N 8, 2021 год

Поправка внесена изготовителем базы данных

Введение

Настоящий стандарт относится к стандартам типа С согласно с EN 1070.

Стандарт устанавливает степень рисков, опасные ситуации и меры защиты для ручных неэлектрических машин.

Если требования настоящего стандарта типа С отличаются от требований стандартов типов А или В, распространяющихся на такую же продукцию или группы продукции, то требования настоящего стандарта имеют преимущественное значение.

Настоящий стандарт устанавливает требования безопасности для отдельных видов ручных неэлектрических машин.

Требования безопасности для видов ручных неэлектрических машин, используемых в нижеперечисленных областях промышленности, устанавливаются в других стандартах:

- для цепных пил, машинок для подрезания живой изгороди, кусторезов, газонокосилок, применяемых в сельском и лесном хозяйстве;

- для отрезного механизированного инструмента, вибраторов для уплотнения бетонной смеси, применяемых в строительстве;

- для секаторов для разделки птицы, ножниц для стрижки овец, применяемых в пищевой промышленности.

Европейский стандарт EN 792-7 под общим наименованием "Машины ручные неэлектрические. Требования безопасности" состоит из следующих частей:

Часть 1. Машины для крепления деталей без резьбы;

Часть 2. Машины режущие и обжимные;

Часть 3. Машины для сверления и нарезания резьбы;

Часть 4. Машины ударные;

Часть 5. Машины ударно-вращательные;

Часть 6. Машины резьбозавертывающие;

Часть 7. Машины шлифовальные;

Часть 8. Машины полировальные и шлифовальные;

Часть 9. Машины зачистные;

Часть 10. Машины запрессовочные;

Часть 11. Ножницы и вырубные ножницы;

Часть 12. Пилы малогабаритные дисковые колебательного и возвратно-поступательного действия;

Часть 13. Машины для забивания крепежных изделий.

Некоторые части распространяются на ручные неэлектрические машины, приводимые в действие двигателями внутреннего сгорания, работающими на жидком или газообразном топливе. В этих частях аспекты безопасности, касающиеся двигателей внутреннего сгорания, приведены в приложениях.

1 Область применения

Настоящий стандарт распространяется на ручные неэлектрические машины с приводом от двигателей вращательного или возвратно-поступательного движения, работающих на сжатом воздухе или рабочей жидкости, удерживаемые в процессе работы оператором при помощи:

- одной руки или обеих рук;

- ремней;

- подвесного устройства.

Настоящий стандарт распространяется на ручные шлифовальные машины, предназначенные для шлифования и отрезания абразивным инструментом (на связке, с покрытием и алмазным) материалов всех видов.

В настоящем стандарте перечислены опасности, возникающие в процессе работы машин, и указаны требования безопасности, которым они должны соответствовать во время установленного срока службы.

Настоящий стандарт распространяется на шлифовальные машины, оснащенные:

- абразивными кругами с окружной рабочей скоростью не более 80 м/с;

- отрезными кругами с окружной рабочей скоростью не более 100 м/с;

- абразивными кругами с наружным номинальным диаметром не более 230 мм;

- отрезными кругами с наружным номинальным диаметром не более 300 мм;

- проволочными щетками.

Настоящий стандарт не распространяется на:

- зачистные машины с цанговыми патронами (EN 792-9);

- полировальные и шлифовальные машины (EN 792-8);

- отрезные машины, используемые в строительстве, при чрезвычайных ситуациях, с приводом от двигателя внутреннего сгорания (EN 1454).

Настоящий стандарт не распространяется на шлифовальные машины с приводом от двигателя внутреннего сгорания.

Примеры абразивного инструмента, используемого в ручных шлифовальных машинах, приведены в приложении С.

Настоящий стандарт не распространяется на специальные и модифицированные ручные машины, устанавливаемые в приспособлениях.

Примечание - На момент публикации стандарта не известны типы шлифовальных машин с двигателями внутреннего сгорания.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты. Для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных - последнее издание (включая все изменения):

EN 292-1:1991 Safety of machinery - Basic concepts, general principles for design - Part 1: Basic terminology, methodology (Безопасность машин. Основные понятия, общие принципы конструирования. Часть 1. Основные термины, методика)

________________

Заменен на EN ISO 12100:2010.

EN 292-2:1991 Safety of machinery - Basic concepts, general principles for design - Part 2: Technical principles and specifications (Безопасность машин. Основные понятия, общие принципы конструирования. Часть 2. Технические правила и технические требования)

________________

Заменен на EN ISO 12100:2010.

CR 1030-1:1995 Hand-arm vibrations - Guidelines for vibration hazards reduction - Part 1: Engineering methods by design of machinery (Вибрация руки. Руководство по уменьшению опасностей, связанных с вибрацией. Часть 1. Технические методы проектирования машин)

EN 1127-1:2011 Explosive atmospheres - Explosion prevention and protection - Part 1: Basic concepts and methodology (Среды взрывоопасные. Предотвращение взрыва и защита. Часть 1. Основные положения и методология)

EN 10111:2008 Continuously hot-rolled low carbon sheet and strip for cold bending - Technical delivery conditions (Листы и полосы горячекатаные непрерывным методом из мягких сталей для холодной обработки давлением. Технические условия поставки)

EN 10130:2006 Cold rolled low carbon steel flat products for cold forming - Technical delivery conditions (Изделия холоднокатаные плоские из мягких сталей и сталей для холодной обработки давлением. Технические условия поставки)

EN 12096:1997 Mechanical vibration - Declaration and verification of vibration emission values (Вибрация механическая. Форма записи и оценка показателей колебания)

EN 28662-1:1992 Hand-held portable power tools - Measurement of vibrations at the handle - Part 1: General (ISO 8662-1:1988) (Машины ручные с механизированным приводом. Измерение вибрации на рукоятке. Часть 1. Общие положения (ИСО 8662-1:1988))

________________

Отменен.

EN ISO 4871:2009 Acoustics - Declaration and verification of noise emission values of machinery and equipment (ISO 4871:1996) (Акустика. Декларация и верификация значений шумовых характеристик машин и оборудования (ИСО 4871:1996))

EN ISO 11688-1:2009 Acoustics - Recommended practice for the design of low-noise machinery and equipment - Part 1: Planning (ISO/TR 11688-1:1995) (Акустика. Практические рекомендации для проектирования машин и оборудования с низким уровнем шума. Часть 1. Планирование (ИСО/ТО 11688-1:1995))

EN ISO 11688-2:2000 Acoustics - Recommended practice for the design of low-noise machinery and equipment - Part 2: Introduction to the physics of low-noise design (ISO/TR 11688-2:1998) (Акустика. Практические рекомендации для проектирования машин и оборудования с низким уровнем шума. Часть 2. Введение в физику проектирования оборудования с низким уровнем шума (ИСО/ТО 11688-2:1998))

EN ISO 13732-1:2008 Ergonomics of the thermal environment - Methods for the assessment of human responses to contact with surfaces - Part 1: Hot surfaces (ISO 13732-1:2006) (Эргономика температурной среды. Методы оценки реакции человека при контакте с поверхностями. Часть 1. Горячие поверхности (ИСО 13732-1:2006))

________________

Взамен EN 563.

EN ISO 14163:1998 Acoustics - Guidelines for noise control by silencers (ISO 14163:1998) (Акустика. Руководящие указания по снижению шума с помощью глушителей (ИСО 14163:1998))

EN ISO 15744:2008 Hand-held non-electric power tools - Noise measurement code - Engineering method (grade 2) (ISO 15744:2002) (Инструменты ручные неэлектрические механизированные. Система правил по измерению шума. Технический метод (этап 2) (ИСО 15744:2002))

EN ISO 28927-1:2009 Hand-held portable power tools - Test methods for evaluation of vibration emission - Part 1: Angle and vertical grinders (ISO 28927-1:2009) (Инструменты ручные переносные с приводом. Методы испытаний для оценки распространения вибрации. Часть 1. Угловые и вертикальные шлифовальные станки (ИСО 28927-1:2009))

________________

Взамен EN ISO 8662-4.

EN ISO 28927-4:2010 Hand-held portable power tools - Test methods for evaluation of vibration emission - Part 4: Straight grinders (ISO 28927-4:2010) (Инструменты ручные переносные с приводом. Методы испытаний для оценки распространения вибрации. Часть 4. Прямые шлифовальные машины (ИСО 28927-4:2010))

_______________

Взамен EN ISO 8662-4.

ISO 525:1999 Bonded abrasive products - General requirements (Изделия абразивные на связке. Общие требования)

________________

Заменен на ISO 525:2013.

3 Термины и определения

В настоящем стандарте применены термины по EN 1070, ISO 5391 и ISO 385-3, а также следующие термины с соответствующими определениями:

3.1 Общие термины и определения

3.1.1 ручная машина (hand-held power tool): Механизированный инструмент с приводом от двигателей вращательного или возвратно-поступательного движения, работающих на сжатом воздухе, рабочей жидкости, газообразном или жидком топливе, электричестве или накопленной энергии, для осуществления механической работы, сконструированный таким образом, что двигатель и механизм образуют единый блок, который при работе можно легко переносить с места на место. Управление ручной машиной оператор осуществляет одной или двумя руками.

Примечание - Ручная машина, работающая на сжатом воздухе или газе, называется пневматической ручной машиной. Ручная машина, работающая на рабочей жидкости, называется гидравлической ручной машиной.

3.1.2 вращательная машина (rotary power tool): Ручная машина, оснащенная шпинделем для передачи вращательного движения.

3.1.3 сменный инструмент (inserted tool): Инструмент, вставляемый в ручную машину для осуществления определенной работы.

3.1.4 инструмент для технического обслуживания (service tool): Инструмент, предназначенный для текущего ремонта или технического обслуживания ручных машин.

3.1.5 устройство управления (control device): Устройство для пуска/останова ручной машины или изменения направления вращения шпинделя, или управления функциональными характеристиками, например частотой вращения или мощностью.

3.1.6 максимальное рабочее давление (maximum operating pressure): Максимальное давление, при котором ручная машина может работать в соответствии с указаниями изготовителя.

3.2 Термины и определения, относящиеся к шлифовальным машинам

3.2.1 шлифовальная машина (grinder): Ручная машина с вращающимся шпинделем, на котором установлен абразивный инструмент.

Примечание - Шлифовальная машина, оснащенная отрезным шлифовальным кругом, часто называется отрезной машиной.

3.2.2 шпиндель машины (machine spindle): Вал шлифовальной машины, на котором размещаются, закрепляются и которым приводится в действие абразивный инструмент.

3.2.3 номинальная частота вращения (rated speed, r/min), об/мин: Максимальная частота вращения шпинделя машины вместе со сменным инструментом, измеренная в рабочих условиях на верхнем пределе давления газа или подачи рабочей жидкости в соответствии с указаниями изготовителя.

3.2.4 максимальная рабочая скорость (maximum operating speed), (м/с): Максимально допустимая окружная скорость вращения абразивного инструмента, измеренная в соответствии с указаниями изготовителя.

3.2.5 фланец (flange): Диск, обычно металлический, установленный на шпинделе машины для закрепления и удержания абразивного инструмента.

3.2.6 фланцевое крепление (flange set): Способ, предназначенный для крепления нерезьбового абразивного инструмента на шпинделе машины.

3.2.7 опорный фланец (backing flange): Фланец, закрепленный на шпинделе машины и имеющий плоскую поверхность без выточек, на которую опирается шлифовальный круг, например чашечный, конусный или цилиндрический.

Примечание - Кроме термина "опорный", применяют также термин "накладной" или "глухой" фланец.

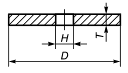

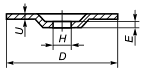

3.2.8 диаметр контактной поверхности фланца (flange contact diameter), : Наружный диаметр контактной поверхности фланца.

3.2.9 защитное ограждение (guard): Устройство, которое частично закрывает абразивный инструмент.

3.2.10 прокладка (blotter): Тонкий кусок мягкого материала между абразивным инструментом и фланцем.

3.2.11 момент затяжки (tightening torque): Крутящий момент для затяжки зажимного приспособления, закрепляющего абразивный инструмент на шпинделе машины.

Примеры шлифовальных машин представлены в приложении А.

4 Перечень опасностей

Опасности, возникающие при эксплуатации ручных машин, приведены в таблице 1.

Таблица 1

Вид опасности | Ссылка на требование безопасности | |

За счет конструкции или защитного ограждения | Информация для применения | |

4.1 Механические опасности: | ||

- отрезание | 5.1.1, 5.1.3 | |

- наматывание или захват (вызванные попаданием волос, одежды и т.д. на вращающиеся части машины) | 5.1.6 | 6.2.2 |

- трение или истирание | 5.1.1 | |

- потеря устойчивости | 5.1.2 | |

- провисание шланга | 6.2.2 | |

- выброс жидкости под высоким давлением | 5.1.4 | |

- выброс частей вследствие: | ||

поломки абразивного инструмента | 5.1.6 | 6.2.2 |

неправильной установки абразивного инструмента | 5.1.7, 5.1.8 | |

неправильного использования шлифовальной машины | 6.2.2 | |

превышения допустимой скорости шлифовальной машины | 5.1.5 | |

использования несоответствующих фланцев | 5.1.9 | |

использования несоответствующего абразивного инструмента | 6.2.2 | |

- повреждение шлангов и их соединений | 6.2.2 | |

4.2 Электрические опасности | - | 6.2.2 |

4.3 Тепловые опасности: | 5.2 | |

- взрывы | 6.2.2 | |

- вред, наносимый здоровью из-за воздействия высокой или низкой температуры поверхностей | 5.2 | |

4.4 Опасности от шума | 5.3 | 6.2.2 |

4.5 Опасности от вибрации | 5.4 | 6.2.2 |

4.6 Опасности от обрабатываемых, используемых или расходуемых материалов и веществ: | ||

- вдыхание вредной пыли | 5.5.2 | |

- образование взрывчатой пыли | 6.2.2 | |

- искры | 6.2.2 | |

- отработавший воздух | 5.5.1 | 6.2.2 |

- смазки | 5.5.3 | |

- рабочая жидкость | 6.2.2 | |

4.7 Опасности из-за несоблюдения эргономических принципов: | ||

- чрезмерное физическое напряжение | 5.6.1 | 6.2.2 |

- неправильно принятая поза | 5.6.1, 5.6.2, 5.6.3 | |

- неправильная конструкция рукоятки и несбалансированность машины | 5.6.1 | 6.2.2 |

- пренебрежение использованием средств индивидуальной защиты | 5.6.1 | 6.2.2 |

4.8 Опасности из-за отказов в энергоснабжении: | ||

- внезапная подача энергии после ее отключения | - | 6.2.2 |

- нарушение подачи рабочей жидкости или давления на выходе | 6.2.2 | |

4.9 Опасности из-за отсутствия или неправильного расположения средств защиты: | ||

- устройства пуска/останова | 5.7.1 | |

- от непреднамеренного пуска | 5.7.2 | 6.2.2 |

5 Требования безопасности и меры по снижению риска

5.1 Механическая безопасность

5.1.1 Поверхности, кромки и углы

На доступных частях ручных машин, за исключением сменного инструмента, недопустимы острые углы, острые кромки, неровные или абразивные поверхности.

5.1.2 Опорная поверхность и устойчивость

Конструкцией ручных машин должно быть предусмотрено сохранение устойчивого положения при нахождения на ровной поверхности.

5.1.3 Время движения по инерции

Время движения по инерции после срабатывания команды "стоп" должно быть настолько мало, насколько это технически достижимо.

5.1.4 Выброс жидкости под высоким давлением

Гидравлические системы машин должны быть ограждены так, чтобы обеспечивалась защита от выброса жидкости под высоким давлением.

5.1.5 Регулирование частоты вращения

Номинальная частота вращения шлифовальной машины не должна превышать значений, указанных на ручной машине. Должна быть обеспечена возможность для измерения частоты вращения тахометром.

Частота вращения без нагрузки может превышать номинальную не более чем на 10% при номинальных входных величинах и с неизношенным кругом.

Устройство регулирования частоты вращения шлифовальной машины должно иметь такую конструкцию, которая предотвращала бы его неправильную сборку, и изготавливаться из коррозионно-стойкого материала.

5.1.6 Защитные ограждения

Шлифовальные машины должны быть оснащены защитными ограждениями, предохраняющими от:

- случайного контакта с абразивным инструментом;

- выброса обломков абразивного инструмента;

- искр и осколков.

Рекомендуется использовать защитные ограждения для конусных и цилиндрических абразивных кругов диаметром менее 50 мм и металлических проволочных щеток.

Для внутреннего шлифования защитные ограждения не требуются.

Защитные ограждения должны отвечать следующим требованиям:

- иметь такую конструкцию, чтобы в случае разрушения абразивного инструмента могли снижать риск травмирования оператора, оставаясь прикрепленным к шлифовальной машине;

- иметь такое расположение, чтобы риск случайного прикосновения оператора к абразивному инструменту был минимальным;

- зазор между внутренней стороной защитного ограждения и наружной поверхностью нового абразивного инструмента должен быть:

- не более 8 мм и не менее 3 мм для номинального диаметра не более 125 мм;

- не более 10 мм и не менее 6 мм для номинального диаметра более 125 мм.

Конструкция, материал и толщина защитных ограждений приведены в приложении D.

Если конструкция, материал и толщина защитных ограждений не отвечают требованиям, приведенным в приложении D, то защитное ограждение должно выдерживать испытания, указанные в 7.4.

Если используют материал, который отличается от листовой стали, то он должен быть равноценным по своим свойствам и пригодным для использования во всех рабочих условиях.

5.1.7 Крепление абразивного инструмента

Шлифовальная машина должна иметь такую конструкцию, которая предотвращала бы ослабление крепления абразивного инструмента, например отвинчивание по инерции или раскручивание, после срабатывания команды стоп.

5.1.8 Шпиндели

Шпиндели должны иметь такую конструкцию, чтобы на них можно было крепить абразивный инструмент. Шпиндели машины должны быть ударопрочными.

Направление резьбы шпинделя должно быть таким, чтобы любое зажимное устройство, зажимная втулка или круг с резьбовым отверстием не отворачивались во время шлифования.

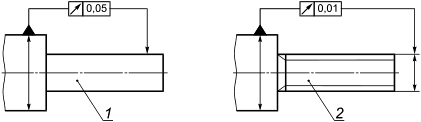

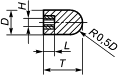

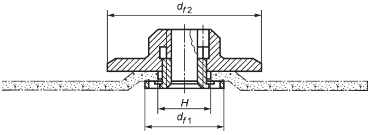

|

1 - шпиндель машины; 2 - шпиндель машины с резьбой

Рисунок 1 - Максимальный выход шпинделя

Для шпинделей, предназначенных для установки кругов с отверстиями, диаметр должен иметь допуск концентричности 0,05 мм максимально допустимого значения отклонения от фактического вращения оси шпинделя (см. рисунок 1).

Для шпинделей с резьбой, предназначенных для установки абразивного инструмента с резьбовым отверстием, фактический диаметр, равный наружному диаметру резьбы, должен иметь допуск концентричности 0,1 мм максимально допустимого значения отклонения от оси шпинделя.

Посадочный диаметр для абразивного инструмента должен иметь допуск е8 или более точный.

Для шлифовальных машин, в которых используют круги с резьбовым отверстием, изготовитель должен указывать размер резьбы шпинделя шлифовальной машины предпочтительно на самом шпинделе.

5.1.9 Фланцы

Фланцы должны иметь такую конструкцию, чтобы они смогли надежно прижимать и размещать абразивный инструмент любого типа в шлифовальной машине и обеспечивать правильное функционирование после включения.

Фланцы должны быть испытаны на деформацию под нагрузкой в соответствии с 7.3.

На основании расчета, приведенного в приложении Е, можно определять момент затяжки фланцев.

В приложении F приведены принципы, определяющие конструкцию фланцев, и при пересмотре стандарта будет дополнительно представлен расчет размерных величин.

Набор фланцев должен иметь одинаковые контактный диаметр и контактную поверхность, за исключением абразивного инструмента типов 27, 28 и 42, для которых допускается использовать опорный фланец, диаметр которого больше, чем зажимная гайка (см. рисунки F.7 а) и F.7 b). Для шлифовального круга типа 41 фланцы должны иметь одинаковый наружный диаметр, и опорный фланец может иметь большую контактную поверхность, чем наружный фланец (см. рисунок F.7 с)).

Опорные фланцы (как правило, неподвижные) могут иметь большую контактную поверхность, чем наружный фланец, если такое расположение отвечает требованиям для поглощения действующих сил при шлифовании (типов 6 и 11) (см. рисунок F.3).

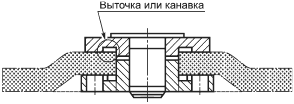

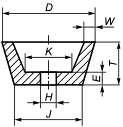

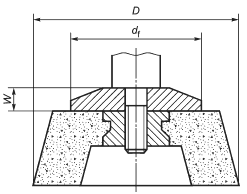

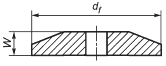

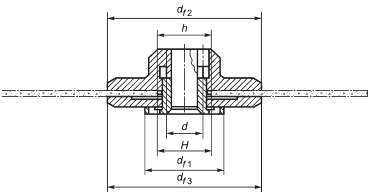

Все фланцы должны иметь выточки или канавки вокруг центрального отверстия, чтобы предотвратить откалывание кусков абразивного инструмента при зажиме (см. рисунок 2). Опорные фланцы, которые следует использовать для абразивного инструмента с резьбовым отверстием, не должны иметь выточек, кроме случаев, когда абразивный инструмент имеет резьбовую вставку, запрессованную в каркас (см. рисунки F.4 и F.5).

|

Рисунок 2 - Пример выточки или канавки на фланце

По крайней мере один из фланцев должен быть заклинен, завинчен, зажат или затянут для предотвращения вращения относительно шпинделя машины.

Контактная поверхность фланцев (как набора фланцев, так и опорных фланцев) должна вращаться без биения с допуском, имеющим общее показание индикатора не более 0,1% диаметра в позиции индикатора. Индикатор должен быть расположен по наружному диаметру.

Сталь в фланцах должна иметь минимальный предел прочности при растяжении 430 Н/мм. Допускается использовать другие материалы, в этом случае фланец должен быть испытан и должен соответствовать требованиям 7.3.

Элементы фланцев, по которым осуществляют посадку абразивного инструмента с нерезьбовыми отверстиями, должны иметь допуски, установленные в 5.1.8.

5.2 Тепловая безопасность

Температура поверхностей ручной машины, которых касается оператор во время ее использования или к которым он может случайно прикоснуться, должна соответствовать EN ISO 13732-1.

При конструировании следует избегать низких температур.

Примечание - Предельные значения для низких температур рассматриваются в CEN/TC 122.

Использование машин в потенциально взрывоопасных средах - в соответствии с EN 1127-1. Однако использование ручных шлифовальных машин в потенциально взрывоопасных средах зависит и от других факторов: сменного инструмента, обрабатываемого изделия. Полная информация в настоящем стандарте не приводится.

5.3 Шум

5.3.1 Общие требования

Шум, излучаемый ручными машинами, должен быть настолько мал, насколько это технически достижимо.

Существуют три основных источника излучения шума:

- от ручной машины;

- от сменного инструмента;

- от обрабатываемого изделия.

Примечание - Как правило, изготовитель не может влиять на шум, излучаемый обрабатываемым изделием.

5.3.2 Шум, излучаемый ручной машиной

Шум, излучаемый самой ручной машиной, можно разделить на:

- шум от работы двигателя;

- шум от выброса воздуха в пневматических машинах;

- шум, вызываемый вибрацией.

Шум от выброса воздуха является основным источником шума от пневматических ручных машин. Снизить этот шум можно с помощью глушителя конструкции, соответствующей EN ISO 14163.

Для снижения шума, излучаемого самими ручными машинами, следует руководствоваться принципами, изложенными в EN ISO 11688-1 и EN ISO 11688-2.

Примечание - Отработавший воздух может отводиться по шлангу в сторону от оператора, однако на практике это имеет свои недостатки.

Для регулирования излучения шума в окружающем пространстве допускается использовать виброизоляцию и дополнительное демпфирование колебаний вблизи источника шума.

Для регулирования излучения шума от пневматических машин, вызывающего распространение шума в окружающее пространство, можно использовать виброизоляцию и дополнительное демпфирование колебаний вблизи источника шума.

Критерием оценки эффективности мер по снижению уровня шума являются фактические значения уровня шума, излучаемого самой машиной, в отношении других машин такого же класса, а не сущность составленных мероприятий по его снижению.

5.4 Вибрация

Вибрация на рукоятке ручной машины должна быть настолько низкой, насколько это технически достижимо. Уровень вибрации в ручных машинах рекомендуется снижать согласно CR 1030-1.

5.5 Обрабатываемые, используемые или расходуемые материалы и вещества

5.5.1 Отработавший воздух

Для шлифовальных машин с пневмоприводом отработавший воздух должен быть направлен таким образом, чтобы не вызвать опасности для оператора и минимизировать вторичное воздействие, например поднятие пыли и отражение потока воздуха от обрабатываемого изделия к оператору.

5.5.2 Пыль

При необходимости на ручных шлифовальных машинах должны быть установлены пылеулавливающие или пылеподавляющие устройства.

Примечание - Так как риски, возникающие от пыли, зависят от обрабатываемых материалов, нет возможности представить в настоящем стандарте технические требования к сбору и утилизации пыли.

5.5.3 Смазки

Смазки, используемые в ручных шлифовальных машинах согласно указаниям изготовителя, не должны вызывать опасности для оператора или окружающей среды.

5.6 Эргономические принципы

5.6.1 Конструкция рукоятки

Рукоятки и другие части, используемые для удерживания ручных шлифовальных машин, должны иметь конструкцию, обеспечивающую правильное удерживание и выполнение предназначенной работы. Рукоятки должны быть сконструированы с учетом формы руки и должны иметь соответствующие размеры согласно EN 292-2:1991 (подраздел 3.6) и EN 614-1.

Для угловых и вертикальных шлифовальных машин должна быть предусмотрена возможность установки второй рукоятки, если выходная мощность превышает 0,5 кВ.

Для ручных машин массой более 2 кг (включая сменный инструмент) должна быть предусмотрена возможность удерживания двумя руками во время поднятия или в процессе эксплуатации.

Прочность съемной рукоятки и вид крепления должны соответствовать основному назначению.

5.6.2 Устройство управления

Устройство управления должно быть установлено на рукоятке или другой части ручной машины так, чтобы оно могло комфортабельно удерживаться оператором в процессе эксплуатации.

Для ручных шлифовальных машин, предназначенных для частого пуска или осуществления точной работы, усилие на механизм срабатывания пускового устройства рекомендуется уменьшать.

Для ручных шлифовальных машин, обычно используемых на длительных операциях, усилие на механизм срабатывания пускового устройства рекомендуется уменьшать.

Более подробная информация об усилиях приведения в действие устройств управления дана в EN 894-3.

5.6.3 Подвесное устройство

При необходимости должна быть предусмотрена возможность удерживания ручных машин с помощью подвесного устройства. Установка подвесного устройства не должна приводить к возникновению дополнительных опасностей.

5.7 Меры и средства, связанные с безопасностью

5.7.1 Устройство пуска/останова

Машины должны быть оснащены отдельным устройством пуска/останова. Оно должно быть установлено близко к рукоятке, чтобы оператор мог приводить его в действие, не выпуская рукоятку из рук.

Устройство пуска/останова должно быть таким, чтобы при его отключении прекращалось движение сменного инструмента. После прекращения ручного воздействия на устройство пуска/останова оно должно возвращаться в положение останова, т.е. должно срабатывать устройство с автоматическим возвратом в исходное положение.

Устройство пуска/останова должно находиться в положении "Стоп" или сразу же перейти в это положение при подключении ручной шлифовальной машины к источнику энергоснабжения.

Должна быть исключена возможность блокирования устройства пуска/останова во включенном состоянии.

5.7.2 Непреднамеренный пуск

Устройство пуска/останова должно быть сконструировано, расположено или защищено так, чтобы риск непреднамеренного пуска был сведен к минимуму.

Два отдельных и различных действия для пуска шлифовальной машины требуется для:

- угловых шлифовальных машин, предназначенных для кругов с номинальным диаметром более 125 мм;

- прямых шлифовальных машин, предназначенных для кругов с номинальным диаметром более 100 мм;

- вертикальных шлифовальных машин, предназначенных для кругов с номинальным диаметром более 100 мм.

Верификацию проводят в соответствии с 7.5.

6 Информация для потребителя

6.1 Маркировка, знаки и предупреждающие надписи

Маркировку наносят на корпус шлифовальной машины. Маркировка должна быть видимой, четкой и нестираемой и должна содержать следующую минимальную информацию:

- торговое наименование и полный адрес изготовителя и его уполномоченного представителя (при необходимости);

- обозначение машины;

- маркировку;

- обозначение серии или типа;

- серийный номер машины при его наличии;

- год изготовления, т.е. год, в котором завершен процесс изготовления.

Направление вращения должно иметь постоянную маркировку - стрелку-указатель.

Графический символ, приведенный в приложении В, указывающий оператору на обязательное прочтение инструкции перед началом работы, следует наносить на видном месте корпуса ручной шлифовальной машины.

Другие графические символы, которые допускается использовать, приведены в приложении В.

6.2 Руководство по эксплуатации

6.2.1 Общие требования

Руководство по эксплуатации должно быть разработано изготовителем и включают в себя:

- инструкции для пользователя;

- инструкции по техническому обслуживанию.

Руководство по эксплуатации должно быть составлено в соответствии с EN 292-2:1991 (пункт 5.5.2, приложение А пункты 1.7.4 и 2.2). Информация об остаточных рисках приведена в EN 292-1:1991 (подраздел 5.5).

6.2.2 Инструкция для пользователя

а) Общие предупредительные меры

Инструкция для пользователя должна содержать информацию о правильном применении ручных машин и справочную информацию о соответствующем сменном инструменте.

Инструкция для пользователя должна содержать информацию о том, что использование ручной машины не по назначению запрещается.

Должно быть сделано предупреждение о запрещении использования ручной машины не по назначению, которое известно из практики.

Инструкция для пользователя должна содержать информацию о шуме:

- корректированный по уровень звукового давления на рабочем месте, если это значение превышает 70 дБ

. Если значение не превышает 70 дБ

, этот факт также должен быть указан;

- корректированное по пиковое значение звукового давления на рабочих местах, если оно превышает 63 Па (130 дБ относительно 20 мкПа);

- корректированный по уровень звуковой мощности, создаваемый машиной, если корректированный по

уровень звукового давления на рабочем месте превышает 80 дБ

.

Инструкция для пользователя должна содержать информацию о вибрации на рукоятках, включая неопределенность измерений.

Инструкция для пользователя должна содержать ссылки на применяемые стандарты по измерению вибрации.

Инструкция для пользователя должна содержать рекомендации о применении средств защиты органов слуха и глаз.

Инструкция для пользователя должна содержать:

- перечень всех принадлежностей, используемых в шлифовальной машине;

- информацию о безопасном хранении шлифовальной машины;

- информацию о рабочем состоянии абразивного инструмента после отключения устройства пуска/останова.

Если время остановки более 5 с, это должно быть указано, и должны быть даны рекомендации об установке шлифовальной машины в устойчивое положение;

- информацию об использовании только таких смазок, которые рекомендованы изготовителем;

- информацию об использовании гидравлическими машинами только таких рабочих жидкостей, которые рекомендованы изготовителем.

Примечание - Рекомендуется согласовывать с изготовителем возможность использования невоспламеняющихся жидкостей.

В инструкции должна быть приведена информация о конструкции и размерах соединений в гидравлических машинах:

- технические характеристики соединений;

- технические характеристики шлангов с указанием давления и расхода;

- максимальный расход рабочей жидкости;

- максимальное давление на входе;

- максимальная температура рабочей жидкости на входе.

b) Возможные опасности

Должны быть предоставлены предупреждения в отношении:

- отрезания и разрезания;

- затягивания или захвата длинных волос, свободной одежды;

- травмирования глаз;

- риска травмирования шлангом со сжатым воздухом.

с) Абразивный инструмент

Должна быть предоставлена информация о:

- обеспечении безопасного крепления абразивного инструмента в машине;

- проверке того, что максимальная рабочая скорость абразивного инструмента, преобразованная в обороты в минуту, равна номинальной частоте вращения шпинделя или превышает ее;

- обеспечении совместимости размеров абразивного инструмента и шлифовальной машины и посадки абразивного инструмента на шпиндель;

- обеспечении того, что тип и размер резьбы абразивного инструмента точно подходят типу и размеру резьбы шпинделя;

- хранении абразивного инструмента и бережном обращении с ним в соответствии с указаниями изготовителя;

- проверке абразивного инструмента перед применением, предостережении использования обломанного, потрескавшегося или имеющего другие дефекты инструмента;

- использовании прокладок, поставляемых вместе с абразивным инструментом;

- удостоверении в том, что абразивный инструмент правильно установлен и закреплен перед применением, машина работает без нагрузки в течение 30 с в безопасном состоянии, а при обнаружении вибрации или других дефектов происходит немедленная остановка машины для определения причины этих дефектов;

- предотвращении касания конца шпинделя с резьбовым отверстием чашечных, конусных или цилиндрических кругов, предназначенных для установки на шпинделе машины, путем предоставления размеров и других данных, относящихся к ним;

- запрещении применения отдельных переходных втулок или переходников для абразивного инструмента со слишком большими отверстиями, если они не поставляются изготовителями абразивного инструмента, а если используют втулки, следует убедиться, что фланец закреплен соответствующим образом.

d) Защитные ограждения

Должна быть представлена информация о:

- удостоверении в том, что защитное приспособление находится в требуемом положении, в хорошем состоянии и правильно смонтировано и что это регулярно проверяется.

Примечание - Для внутреннего шлифования допускается не применять защитные ограждения, если предусмотрено, что обрабатываемое изделие закрывает абразивный инструмент.

e) Правильное функционирование шлифовальной машины

Должна быть предоставлена информация о:

- регулярной проверке того, что частота вращения шлифовальной машины не превышает указанную на ней. Такие проверки следует проводить без установки абразивного инструмента и в соответствии с инструкциями, представленными изготовителем;

- проверке того, что все соединения, такие как шланги, находятся в хорошем состоянии и правильно установлены;

- проверке того, что фланцы используют согласно указаниям изготовителя, находятся в хорошем состоянии, т.е. не имеют трещин и заусенцев, и имеют плоскую поверхность;

- проверке того, что шпиндель и резьба шпинделя не повреждены и не изношены.

f) Правильная эксплуатация шлифовальной машины

Должна быть предоставлена информация о:

- том, что шлифовальные машины не следует использовать во взрывоопасных атмосферах;

- проверке того, что обрабатываемое изделие правильно установлено и закреплено;

- том, что при отрезании обрабатываемая деталь должна быть установлена так, чтобы постоянная или увеличивающаяся ширина разреза была видна в течение всей операции;

- том, что если абразивный круг застрял в месте разреза, необходимо отключить шлифовальную машину и освободить круг. Перед тем как продолжить операцию, необходимо проверить, чтобы круг был надежно закреплен и не имел разрушений;

- том, что отрезные круги не следует использовать для торцевого шлифования;

- подтверждении того, что искры и осколки, возникающие при эксплуатации, не создадут опасной ситуации;

- предупреждении о том, что обработка определенных материалов приводит к образованию пыли и испарений. Снижение риска для здоровья оператора достигается, например, за счет применения коллекторов для пыли и средств персональной защиты (см. также EN 626);

- том, что обработка определенных материалов приводит к образованию пыли и испарений, являющихся причиной образования взрывоопасной среды;

- том, что оператор должен обращать внимание, чтобы поблизости не было людей;

- том, что следует использовать средства индивидуальной защиты, такие как перчатки, фартук и головной убор;

- полном осмотре абразивного инструмента перед повторным использованием, если ручная машина, оснащенная абразивным инструментом, упала;

- отключении шлифовальной машины от источника энергоснабжения перед заменой абразивного инструмента и сервисным обслуживанием;

- разблокировке устройства пуска/останова в случае прерывания подачи энергии.

6.2.3 Инструкция по техническому обслуживанию

Инструкция по техническому обслуживанию должна содержать:

- указание по поддержанию безопасного состояния путем проведения регулярного технического обслуживания;

- информацию о характере и периодичности технического обслуживания, например через определенные период работы, количество циклов или операций, установленный период времени в году;

- инструкции по утилизации, чтобы не подвергать опасности персонал и не загрязнять окружающую среду;

- соответствующие инструкции по безопасному техническому обслуживанию и ремонту шлифовальной машины;

- перечень сервисных операций, которые должен выполнять пользователь;

- инструкции по смазке, если она применяется;

- требования по проверке частоты вращения после каждого сервисного и планового обслуживания без абразивного инструмента на шпинделе;

- предупреждение о том, что следует проявлять особую осторожность при установке регулятора частоты вращения и любого другого предохранительного устройства;

- периодичность проверок шпинделей, резьбы и зажимных устройств в отношении износа и допусков для установки абразивного инструмента;

- характеристики запасных частей, которые могут оказывать негативное воздействие на здоровье и безопасность оператора.

Для гидравлических шлифовальных машин должны быть предоставлены следующие конкретные указания:

- шланги и предохранительные клапаны следует проверять с определенной периодичностью;

- каким образом может быть определено состояние шланга;

- о соответствующем порядке осуществления демонтажа ручных машин.

7 Верификация

7.1 Шум

Верификацию на соответствие требованиям и мерам безопасности (см. 5.3 и 6.2.2) проводят следующим образом: значения уровня шума, например уровень звукового давления и уровень звуковой мощности, должны быть определены в соответствии с EN ISO 15744 и заявлены как двухчисловое значение шумовой характеристики в соответствии с EN ISO 4871.

7.2 Вибрация

Верификацию на соответствие требованиям 5.4 и 6.2.2 следует проводить следующим образом.

Уровень вибрации на рукоятке ручной машины должен быть измерен и установлен в соответствии с EN 28662-1 и EN ISO 28927-1 и EN ISO 28927-4.

Значения уровня вибрации должны быть заявлены в соответствии с EN 12096.

7.3 Испытания фланцев на деформацию

Фланцы должны быть испытаны по следующей программе:

- абразивный инструмент должен быть заменен в шлифовальной машине стальным диском, имеющим аналогичные абразивному инструменту размеры и форму;

- зажимная гайка должна быть затянута с испытательным моментом затяжки, как указано в таблице 2;

- щуп толщиной 0,05 мм должен быть использован, чтобы проверить, соприкасается ли фланец с диском во всех точках по окружности.

Фланец бракуют, если щуп может войти внутрь более чем на 1 мм или более чем на 1/5 границы зоны посадки круга в зависимости от того, какое значение меньше. Пример расчета усилия зажима

дан в приложении F.

Таблица 2 - Крутящий момент для испытания фланцев

Размер резьбы шпинделя | Испытательный момент затяжки, Н·м | |

Метрическая резьба | Дюймовая резьба | |

М10 | 3/8" - 24 UNF | 25 |

М12 |

| 45 |

М14 | 65 | |

М16 | 5/8" - 11 UNC | 100 |

М20 |

| 200 |

7.4 Испытания защитных ограждений

Защитные ограждения, приведенные в приложении D, должны быть испытаны по следующей программе:

- защитное ограждение должно быть установлено на шлифовальной машине, которая должна быть закреплена в устойчивом положении;

- должны быть испытаны три защитных ограждения. Для каждого испытания новый абразивный инструмент должен быть разрушен;

- разрушение должно быть вызвано такими изменениями абразивного инструмента, вследствие которых он раскалывается на три приблизительно равные по размеру части при испытательной частоте вращения;

- испытательная частота вращения должна соответствовать указанной в таблице 3;

- абразивный инструмент, используемый в испытаниях, должен иметь такую же форму, массу и прочность, как и абразивный инструмент, имеющий наибольшие размеры, предназначенный для использования в шлифовальной машине с испытуемым защитным ограждением.

Таблица 3 - Испытательная частота вращения для испытания защитных ограждений

Тип регулирования частоты вращения | Испытательная частота вращения |

Шлифовальная машина без регулятора частоты вращения | Неограниченная частота вращения при 7 бар |

Шлифовальная машина с регулятором частоты вращения и без устройства автоматического отключения при превышении частоты вращения | Максимально достигнутая частота вращения при 7 бар |

Шлифовальная машина с регулятором частоты вращения и устройством автоматического отключения при превышении частоты вращения | Частота вращения, при которой автоматически срабатывает устройство, при 7 бар |

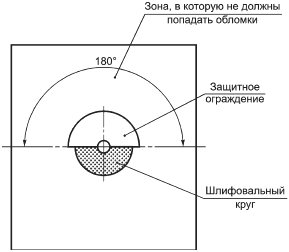

Критерии приемки:

- все обломки должны быть удержаны или должны изменять свое направление по дуге 180° (мелкие зерна не относятся к обломкам) (см. рисунок 3);

- защитное ограждение не должно отделяться от шлифовальной машины. Крепежные детали или металлические изделия для сборки не могут входить в зону, в которую не должны попадать обломки. Деформация защитного ограждения и/или его перемещение допускаются.

Если все три защитных ограждения удовлетворяют приемочным критериям, конструкцию считают прошедшей испытания.

Если одно из трех защитных ограждений не прошло испытания, дополнительно должны быть испытаны еще три защитных ограждения. Если при повторных испытаниях все три защитные ограждения удовлетворяют приемочным критериям, то конструкцию защитного ограждения считают прошедшей испытания.

Это испытание является опасным и должно быть проведено должным образом на сконструированном и оборудованном испытательном стенде. Испытания следует проводить внутри хорошо защищенного помещения с ограждением, которое может удерживать все абразивные обломки и осколки.

|

Рисунок 3 - Испытание защитных ограждений. Зона, в которую не должны попадать обломки

7.5 Непреднамеренный пуск

Верификацию на соответствие требованиям 5.7.2 проводят следующим образом.

Шлифовальные машины, для пуска которых требуются два отдельных и различных действия, следует проверять визуально.

Машину подключают к источнику энергоснабжения, устанавливают в любое возможное положение, а затем перемещают по горизонтальной плоскости с помощью подсоединенного к ней шланга.

При этом устройство пуска/останова срабатывать не должно.

7.6 Структура верификации

Структура верификации требований безопасности приведена в таблице 4.

Таблица 4

Требование безопасности | Визуальный контроль | Функциональная проверка (испытание) | Измерение | Ссылки на разделы настоящего стандарта или на другие стандарты |

5.1.1 Поверхности, кромки и углы | x | - | - | - |

5.1.2 Опорная поверхность и устойчивость | x | x | - | |

5.1.3 Время движения по инерции | - | - | x | - |

5.1.4 Выброс жидкости под высоким давлением | x | - | - | - |

5.1.5 Регулирование частоты вращения | - | - | x | - |

5.1.6 Защитные ограждения | x | - | подраздел 7.4 | |

5.1.7 Крепление абразивного инструмента | x | x | x | - |

5.1.8 Шпиндели | - | x | - | - |

5.1.9 Фланцы | - | x | x | подраздел 7.3 |

5.2 Тепловая безопасность | - | - | x | EN ISO 13732-1 |

5.3 Шум | - | - | x | EN ISO 15744, подраздел 7.1 |

5.4 Вибрация | - | - | x | EN 28662-1, EN ISO 28927-1 и EN ISO 28927-4 (подраздел 7.2) |

5.5.2 Пыль | x | x | - | - |

5.6.1 Конструкция рукоятки | x | - | - | - |

5.6.2 Устройство управления | x | x | - | - |

5.6.3 Подвесное устройство | x | x | - | - |

5.7.1 Устройство пуска/останова | - | x | - | - |

5.7.2 Непреднамеренный пуск | x | x | - | подраздел 7.5 |

Приложение А

(справочное)

Примеры шлифовальных машин

|

|

Шлифовальная (прямая) машина | Зачистная (щеточная) машина |

|

|

Шлифовальная (угловая) машина | Шлифовальная (вертикальная) машина |

Приложение В

(справочное)

Символы для этикеток и знаков

Символ | Значение | Цветовое исполнение | Соответствие стандартам |

В.1

| Обязательное ознакомление с инструкцией перед началом работы | Фон: синий | - |

В.2

| Необходимо использовать средства защиты органов слуха | Фон: синий | ISO 3864 |

В.3

| Необходимо использовать средства защиты для глаз | Фон: синий | ISO 3864 |

В.4

| Указание направления вращения шпинделя | Фон: произвольного цвета | - |

Приложение С

(справочное)

Перечень абразивного инструмента для ручных шлифовальных машин

Приведены три типа абразивного инструмента: на связке, с покрытием и алмазный, последний из которых покрыт алмазами или кубическим нитридом бора.

В - бакелитовая связка;

BF - армированная волокном бакелитовая связка;

М - металлическая связка

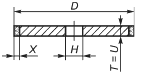

Таблица С.1 - Абразивный инструмент на связке

Тип абразивного инструмента по ИСО 525 | Описание, форма, обозначение | Тип связки | Макси- | Преде- | Номер рисунка | Обозначение применяемого стандарта |

Тип 1 | Шлифовальный круг прямого профиля

| В |

|

| D.2 | ISO 603-12 |

| BF |

| D.3 a) | |||

Тип 4 | Круг шлифовальный с двухсторонним коническим профилем

| В |

|

| D.2 | ISO 603-12 |

| BF |

| D.3 a) | |||

Тип 5 | Шлифовальный круг с выточкой

| В |

|

| D.2 | ISO 603-12 |

| BF |

| D.3 a) | |||

Тип 6 | Чашечный круг цилиндрический

| В |

|

| D.4 | ISO 603-13 |

Тип 11 | Чашечный круг конический

| В |

|

| D.4 | ISO 603-14 |

Тип 16 | Конусная головка с резьбовой вставкой

| В |

|

| D.1 | ISO 603-12 |

Тип 18 | Цилиндрическая головка с резьбовой вставкой

| В |

|

| D.1 | ISO 603-12 |

Тип 18R | Цилиндрическая головка с полусферой на торце с резьбовой вставкой

| В |

|

| D.1 | ISO 603-12 |

Тип 19 | Головка в виде усеченного конуса с резьбовой вставкой

| В |

|

| D.1 | ISO 603-12 |

Тип 27 | Шлифовальный круг с утопленным центром

| BF |

|

| D.3 a) | ISO 603-14 |

Тип 28 | Шлифовальный круг тарельчатый с утопленным центром

| В |

|

| D.3 a) | ISO 603-14 |

Тип 41 | Отрезной круг

| BF |

|

| D.3 a) | ISO 603-16 |

Тип 42 | Отрезной круг с утопленным центром

| BF |

|

| D.3 a) | ISO 603-16 |

Другие размеры и допуски диаметров - по ИСО 603 и ИСО 525. | ||||||

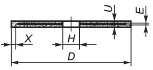

Таблица С.2 - Абразивный инструмент с покрытием

Тип абразивного инструмента | Описание, форма, обозначение | Тип связки | Максимальная рабочая скорость | Предельные размеры, мм | Номер рисунка | Обозначение применя- |

Тип D1 | Лепестковый диск

| С покрытием Корпус: металл, текстиль |

|

| D.3a) | - |

Тип D2 | Шлифовальный круг лепестковый

| С покрытием |

|

| D.3a) | - |

Тип D3 | Диск формы вулкана

| С покрытием |

|

| Без защитного ограждения | - |

| ||||||

Таблица С.3 - Алмазный абразивный инструмент

Тип абразивного инструмента | Описание, форма, обозначение | Тип связки | Максимальная рабочая скорость | Предельные размеры, мм | Номер рисунка | Обозначение применя- |

Тип D4 | Шлифовальный круг прямого профиля

| М |

|

| D.3 a) | - |

Тип D5 | Отрезной круг

| М |

|

| D.3 a) | - |

Тип D6 | Отрезной сегментный круг

| М |

|

| D.3 a) | - |

| ||||||

Приложение D

(обязательное)

Конструкция, материал и толщина защитных ограждений

D.1 Конструкция и толщина

D.1.1 Общие требования

Минимальная толщина защитных ограждений для абразивного инструмента с максимальной рабочей скоростью не более 80 м/с приведена в таблицах D.1-D.4.

Допускается использовать другие типы или конструкции защитных ограждений, отличающиеся от приведенных, если они обеспечивают такую же защиту, испытаны и отвечают требованиям, указанным в 7.4.

D.1.2 Защитное ограждение без переднего козырька, экрана и сегментного экрана

Для абразивного инструмента типов 16, 18, 18R и 19 защитное ограждение должно закрывать по крайней мере его длину (см. рисунок D.1).

|

1 - не менее 175°

Рисунок D.1 - Защитное ограждение без переднего козырька, экрана и сегментного экрана

Таблица D.1 - Минимальная толщина защитных ограждений без переднего козырька, экрана и сегментного экрана

Тип абразивного инструмента | Наружный диаметр абразивного инструмента, мм | Минимальная толщина защитного ограждения, мм |

Типы 16, 18, 18R, 19 |

| 1,5 |

Радиальные проволочные щетки | ||

Тип D2 |

| 1,5 |

150 | 2 |

D.1.3 Защитное ограждение с передним экраном

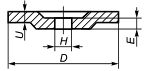

Для неармированных плоских шлифовальных кругов типов 1, 4 и 5 не менее 175° окружности абразивного круга с обеих сторон должно быть закрыто защитным ограждением. Передний экран должен быть сконструирован так, чтобы упростить замену круга (см. рисунок D.2).

|

1 - не менее 175°

Рисунок D.2 - Защитное ограждение с передним экраном

Таблица D.2 - Минимальная толщина защитных ограждений с передним экраном

Тип абразивного инструмента | Наружный диаметр абразивного инструмента, мм | Минимальная толщина защитного ограждения, мм |

Типы 1, 4, 5 с резиноидной связкой |

| 1,5 |

150 | 2 |

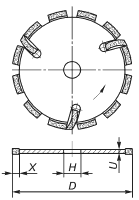

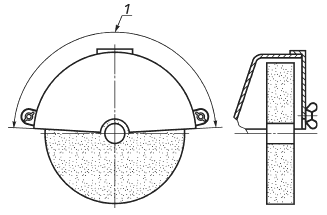

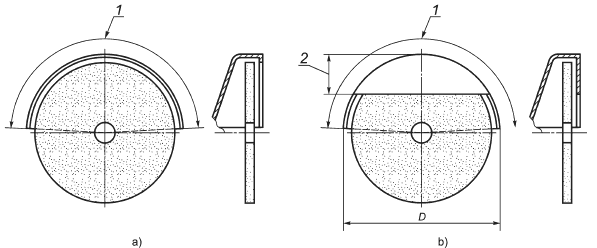

D.1.4 Защитное ограждение с передним козырьком или с сегментным экраном

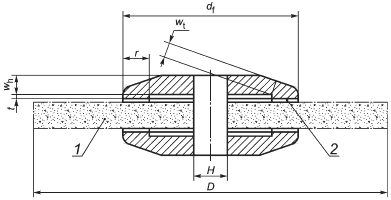

Для армированных шлифовальных кругов типов 1, 4 и 5 (кроме отрезных кругов) и лепестковых кругов не менее 175° окружности абразивного круга и внутренняя сторона машины должны быть закрыты защитным ограждением. Защитное ограждение должно иметь передний козырек (см. рисунок D.3 а)).

Для армированных шлифовальных кругов с опущенным центром типов 27 и 28, отрезных кругов прямого профиля типа 41 и отрезных кругов с опущенным центром типа 42 не менее 175° круга должно быть закрыто защитным ограждением. Защитное ограждение должно быть установлено на шлифовальной машине так, чтобы оно находилось между оператором и кругом во время работы. Защитные ограждения для шлифовальных кругов диаметром более 130 мм должны иметь передний козырек не менее 5 мм или сегментный экран с минимальной высотой, составляющей 1/4 диаметра (см. рисунки D.3 а) и b)).

| |

а) Защитное ограждение с передним козырьком | b) Защитное ограждение с сегментным экраном |

1 - не менее 175°; 2 - не менее

Рисунок D.3 - Защитные ограждения

Таблица D.3 - Минимальная толщина защитных ограждений с передним козырьком и сегментным экраном

Тип абразивного инструмента | Наружный диаметр абразивного инструмента, мм | Минимальная толщина защитного ограждения, мм |

Типы 1, 4, 5 с армированной волокном связкой |

| 2 |

150 | 2,5 | |

Типы 27, 28, 41, 42 |

| 1,5 |

Типы 27, 28, 41, 42 | 150 | 2 |

Тип 41 | 230 | 2,5 |

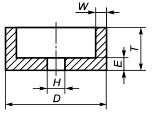

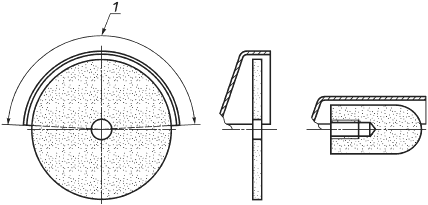

D.1.5 Регулируемое защитное ограждение

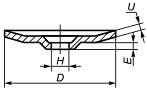

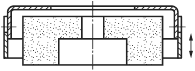

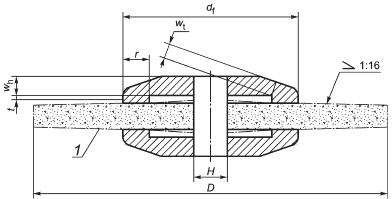

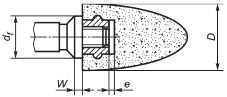

Чашечные цилиндрические и конические круги типов 6 и 11 должны быть закрыты по окружности предпочтительно с обратной стороны. Защитное ограждение должно быть регулируемым, чтобы компенсировать износ абразивного инструмента и выявить предельный износ (см. рисунок D.4).

Для чашечных цилиндрических и конических кругов типов 6 и 11 со встроенной защитой по тыльной стороне, составляющей по меньшей мере 1/3 толщины абразивного инструмента , защитное ограждение не требуется. Однако рекомендуется применять защитное ограждение, если оно не мешает использованию шлифовальной машины по назначению.

|

Рисунок D.4 - Регулируемое защитное ограждение

Таблица D.4 - Минимальная толщина регулируемых защитных ограждений

Тип абразивного инструмента | Наружный диаметр абразивного инструмента, мм | Минимальная толщина защитного ограждения, мм |

Тип 6 |

| 2 |

Тип 11 |

| 2 |

D.2 Материал защитных ограждений

Защитные ограждения должны быть изготовлены из листовой стали в соответствии с EN 10111 и EN 10130 с пределом прочности при растяжении от 270 до 450 Н/мм и минимальным удлинением 28% (на длине 50 мм) или из другого материала с аналогичными характеристиками.

Приложение Е

(справочное)

Пример расчета усилия зажима

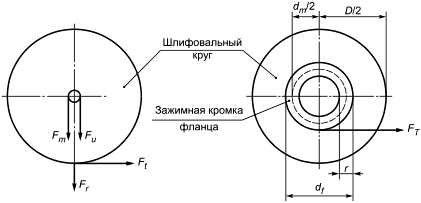

Е.1 Расчет максимальной равнодействующей силы и требуемого усилия зажима

Процедура расчета основывается на тех же принципах, что и для стационарных шлифовальных станков.

Для расчета усилия зажима и момента затяжки винтов для зажима должны быть рассмотрены силы, которые влияют на зажимное устройство (см. рисунок Е.1).

|

Рисунок Е.1 - Силы, действующие на абразивный инструмент при шлифовании

Для расчета используются следующие условные обозначения:

- наружный диаметр фланца, м;

- наружный диаметр абразивного круга, м;

- посадочный диаметр, м;

- ширина кромки зажимной зоны фланца, м;

- толщина шлифовального круга, м;

- максимальная рабочая скорость шлифовального круга, м/с;

- мощность привода шпинделя шлифовальной машины, Вт;

- плотность шлифовального круга, кг/м

.

Е.1.1 Равнодействующая сила

Наибольшая равнодействующая сила будет возникать в том случае, когда все четыре силы действуют в одном и том же направлении:

![]() . (E.1)

. (E.1)

где - радиальная сила, возникающая во время шлифования, Н.

Е.1.2 Силы, действующие во время шлифования ,

![]() , (Е.2)

, (Е.2)

![]() , (Е.3)

, (Е.3)

- сила резания, возникающая во время шлифования, Н;

- коэффициент, взятый из опыта, для грубого шлифования (обычно между 3 и 5);

- коэффициент безопасности (как правило 2,5);

- мощность шпинделя шлифовальной машины, Вт;

- рабочая скорость шлифовального круга, м/с.

Е.1.3 Сила сдвига

Сила резания , действующая по окружности зажимной зоны

, вызывает силу сдвига

.

![]() . (Е.4)

. (Е.4)

Е.1.4 Сила тяжести

![]() , (Е.5)

, (Е.5)

где - ускорение свободного падения, 9,81 м/с

;

- масса шлифовального круга, кг;

- объем шлифовального круга, м

;

- плотность шлифовального круга, кг/м

.

![]() . (Е.6)

. (Е.6)

Е.1.5 Сила, возникающая вследствие дисбаланса шлифовального круга

Сила , возникающая из-за неравномерного распределения массы в шлифовальном круге, направлена к центру вращения круга (центробежная сила).

![]() , (Е.7)

, (Е.7)

где - 10

согласно ИСО 6103;

- наружный диаметр абразивного инструмента, м;

- несбалансированная масса, г/м;

- постоянный радиус вращения круга;

- рабочая скорость шлифовального круга, м/с.

Несбалансированная масса ![]() согласно ИСО 6103 (

согласно ИСО 6103 ( выражается в граммах, а

- величина, зависящая от типа абразивного инструмента и рабочей скорости).

Е.2 Требуемое усилие зажима между фланцами

Требуемое усилие зажима между фланцами только с одним подвижным фланцем:

![]() , (Е.8)

, (Е.8)

где - требуемое усилие зажима, Н;

- коэффициент безопасности проскальзывания;

- коэффициент трения между поверхностью фланцев, прокладкой и шлифовальным кругом:

0,2 - картон-сталь;

0,2 - без стальной прокладки;

0,15 - сталь-сталь.

является коэффициентом безопасности проскальзывания и зависит от условий зажима, когда изготовитель шлифовальной машины должен принимать во внимание:

- приведение в движение одного или двух фланцев;

- геометрию фланца;

- фланец и шероховатость зажимной зоны;

- методы затяжки;

- вибрацию;

- удары.

Е.3 Зажимная зона и поверхностное давление между фланцами и шлифовальным кругом

![]() , (Е.9)

, (Е.9)

где - поверхностное давление, Н/м

;

- требуемое усилие зажима, Н;

- площадь зажимной зоны, м

.

![]() , (Е.10)

, (Е.10)

где - наружный диаметр фланца, м;

- внутренний диаметр фланца, м.

Максимально допустимое поверхностное давление должно быть указано изготовителем абразивного инструмента.

Необходимо убедиться, что после расчета и выбора размеров для определения зажимной зоны ![]() .

.

Приложение F

(справочное)

Примеры фланцев

В настоящем приложении приведены принципиальные конструктивные решения для фланцев, используемых с различными типами абразивных инструментов, перечисленных в приложении С. В дальнейшем при пересмотре настоящего стандарта для них будут приведены размерные величины.

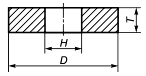

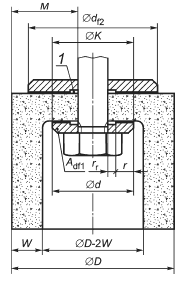

F.1 Шлифовальный круг типа 1 и шлифовальный круг с выточкой типа 5

|

1 - круг; 2 - прокладка

Рисунок F.1 - Фланец для шлифовального круга прямого профиля типа 1 и шлифовального круга с выточкой типа 5

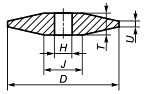

F.2 Шлифовальный круг типа 4

Один из фланцев должен быть неподвижно закреплен на шпинделе. Необходимо обращать внимание, чтобы фланец не касался шлифовального круга по краю режущей кромки. Применение прокладок не допускается.

|

1 - круг

Рисунок F.2 - Фланец для шлифовальных кругов с двухсторонним коническим профилем типа 4

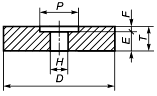

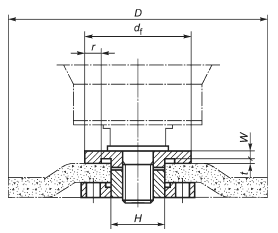

F.3 Чашечный цилиндрический круг типа 6 и чашечный конический круг типа 11 без резьбовой вставки

Неподвижный опорный фланец для чашечных кругов предназначен для поглощения сил в процессе шлифования.

|

1 - глубина выточки не менее 0,5 мм

Рисунок F.3 - Фланец с выточкой для чашечных кругов без резьбовой вставки

F.4 Чашечный конический круг типа 11 с резьбовой вставкой

Выточка в опорном фланце должна быть меньше диаметра гайки.

|

а) Опорный фланец для абразивного инструмента типов 6 и 11 с резьбовой вставкой, запрессованной в каркас

|

b) Фланец без выточки для чашечных кругов типов 6 и 11 с резьбовой вставкой

Рисунок F.4 - Фланцы

F.5 Головки типов 16, 18, 18R и 19

|

|

а) Фланец без выточки для цилиндрических головок типов 16, 18, 18R и 19 с резьбовой вставкой | b) Фланец без выточки для конических и других головок типов 6, 11, 16, 18, 18R и 19 с резьбовой вставкой |

Рисунок F.5 - Фланцы без выточки

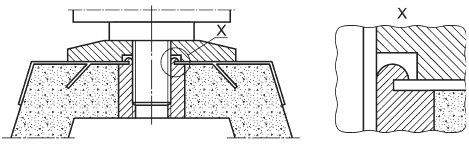

F.6 Шлифовальный круг с утопленным центром типов 27 и 28, отрезным кругом прямого профиля типа 41 и отрезным кругом с утопленным центром типа 42

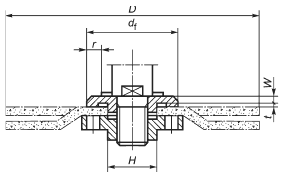

|

а) Пример сборного фланца для армированного круга с утопленным центром типов 27 и 28

|

b) Пример сборного фланца для армированных отрезных кругов прямого профиля типа 41 (230 мм) и отрезных кругов с утопленным центром типа 42

Рисунок F.6 - Примеры сборных фланцев

(Лист 1)

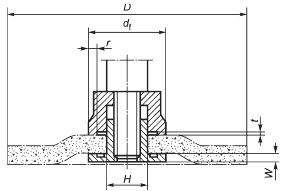

|

с) Пример сборного фланца для армированных отрезных кругов с утопленным центром типов 27 и 28

|

d) Пример сборного фланца для армированных отрезных кругов прямого профиля типа 41 (230 мм) и отрезных кругов с утопленным центром типа 42

Рисунок F.6

(Лист 2)

F.7 Комбинированный сборный фланец для шлифовальных кругов типов 27, 28, 41 и 42

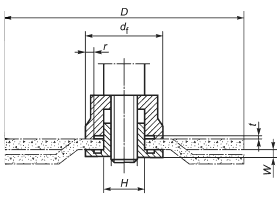

Опорный фланец должен иметь настолько большой диаметр, чтобы его можно было использовать для отрезных кругов большого диаметра.

|

а) Шлифовальный круг типов 27 и 28

Рисунок F.7 - Шлифовальные круги

(Лист 1)

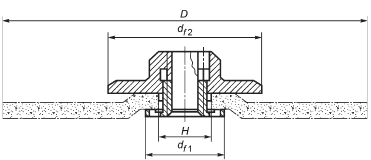

|

b) Шлифовальный круг типа 42

|

с) Шлифовальный круг типа 41

Рисунок F.7

(Лист 2)

Приложение ZA

(справочное)

Взаимосвязь между европейским стандартом и существенными требованиями Директивы 98/37/ЕС

Европейский стандарт, на основе которого подготовлен настоящий межгосударственный стандарт, разработан Европейским комитетом по стандартизации (CEN) по поручению Комиссии Европейского сообщества и Европейской ассоциации свободной торговли (EFTA) и реализует существенные требования Директивы 98/37/ЕС, касающиеся машин, с учетом изменений, внесенных Директивой 98/79/ЕС.

Европейский стандарт размещен в официальном журнале Европейского сообщества как взаимосвязанный с этой директивой и применен как национальный стандарт не менее чем в одной стране - члене сообщества. Соответствие требованиям европейского стандарта обеспечивает в пределах его области применения презумпцию соответствия существенным требованиям этой директивы (кроме 1.5.7 приложения I) и требованиям регламентирующих документов EFTA.

ВНИМАНИЕ! К продукции, на которую распространяется европейский стандарт, допускается применять требования других стандартов и директив ЕС.

Приложение ZB

(справочное)

Взаимосвязь между европейским стандартом и существенными требованиями Директивы 2006/42/ЕС

Европейский стандарт, на основе которого подготовлен настоящий межгосударственный стандарт, разработан Европейским комитетом по стандартизации (CEN) по поручению Комиссии Европейского сообщества и Европейской ассоциации свободной торговли (EFTA) и реализует существенные требования Директивы 2006/42/ЕС, касающиеся машин.

Европейский стандарт размещен в официальном журнале Европейского сообщества как взаимосвязанный с этой директивой и применен как национальный стандарт не менее чем в одной стране - члене сообщества. Соответствие требованиям европейского стандарта обеспечивает в пределах его области применения презумпцию соответствия существенным требованиям этой директивы (кроме 1.5.7 приложения I) и требованиям регламентирующих документов EFTA.

ВНИМАНИЕ! К продукции, на которую распространяется европейский стандарт, допускается применять требования других стандартов и директив ЕС.

Приложение ДА

(справочное)

Сведения о соответствии ссылочных европейских и международного стандартов межгосударственным стандартам

Таблица ДА.1

Обозначение ссылочного европейского, международного стандарта | Степень соответствия | Обозначение и наименование соответствующего межгосударственного стандарта |

EN 292-1:1991 | IDT | ГОСТ ISO 12100-2013 "Безопасность машин. Основные принципы конструирования. Оценки риска и снижения риска" |

EN 292-2:1991 | IDT | ГОСТ ISO 12100-2013 "Безопасность машин. Основные принципы конструирования. Оценки риска и снижения риска" |

EN 563 | IDT | ГОСТ EN 563-2002 "Безопасность машин. Температуры касаемых поверхностей. Эргономические данные для установления предельных величин горячих поверхностей" |

EN 1127-1:2011 | MOD | ГОСТ 31438.1-2011 (EN 1127-1:2007) Взрывоопасные среды. Взрывозащита и предотвращение взрыва. Часть 1. Основополагающая концепция и методология" |

EN 10111:2008 | - | * |

EN 10130:2006 | - | * |

EN 12096:1997 | - | * |

EN 28662-1:1992 | MOD | ГОСТ 16519-2006 (ИСО 20643:2005) "Вибрация. Определение параметров вибрационной характеристики ручных машин и машин с ручным управлением. Общие требования" |

EN ISO 4871:2009 | MOD | ГОСТ 30691-2001 (ИСО 4871-96) "Шум машин. Заявление и контроль значений шумовых характеристик" |

EN ISO 11688-1:2009 | - | * |

EN ISO 11688-2:2000 | - | * |

EN ISO 8662-4 | IDT | ГОСТ 30873.4-2006 "Ручные машины. Измерения вибрации на рукоятке. Часть 4. Машины шлифовальные" |

EN ISO 13732-1:2008 | - | |

EN ISO 14163:1998 | MOD | ГОСТ 31328-2006 (ИСО 14163:1993) "Шум. Руководство по снижению шума глушителями" |

EN ISO 15744:2008 | - | * |

EN ISO 28927-1:2009 | - |

________________

В Российской Федерации действует ГОСТ Р ИСО 13732-1-2015 "Эргономика термальной среды. Методы оценки реакции человека при контакте с поверхностями. Часть 1. Горячие поверхности".

В Российской Федерации действует ГОСТ Р ИСО 28927-1-2012 "Вибрация. Определение параметров вибрационной характеристики ручных машин. Часть 1. Машины шлифовальные угловые и вертикальные.

Окончание таблицы ДА.1

Обозначение ссылочного европейского, международного стандарта | Степень соответствия | Обозначение и наименование соответствующего межгосударственного стандарта |

EN ISO 28927-4:2010 | IDT | ГОСТ ISO 28927-4-2013 "Вибрация. Определение параметров вибрационной характеристики ручных машин. Часть 4. Машины шлифовальные прямые" |

ISO 525:1999 | - | |

* Соответствующий национальный стандарт отсутствует. До его принятия рекомендуется использовать перевод на русский язык данного международного стандарта. Примечание - В настоящей таблице использованы следующие условные обозначения степени соответствия стандартов: - MOD - модифицированные стандарты; - IDT - идентичные стандарты. | ||

________________

В Российской Федерации действует ГОСТ Р 52781-2007 (ИСО 525:1999, ИСО 603-1:1999, ИСО 603-2:1999, ИСО 603-3:1999, ИСО 603-4:1999, ИСО 603-5:1999, ИСО 603-6:1999, ИСО 13942:2000) "Круги шлифовальные и заточные. Технические условия".

Библиография

Документы, перечисленные в библиографии, в тексте настоящего стандарта не рассматриваются как обязательные, однако они имеют отношение к требованиям и представлены для информации. Следует признать, что данный перечень не является исчерпывающим.

[1] | EN 574 | Safety of machinery - Two-hand control devices - Functional aspect - Principles of design (Безопасность машин. Устройство управления двуручное. Функциональные аспекты. Принципы конструирования) |

________________

| ||

[2] | EN 614-1 | Safety of machinery - Ergonomic design principles - Part 1: Terminology and general principles (Безопасность машин. Эргономические принципы проектирования. Часть 1. Термины, определения и общие принципы) |

________________

| ||

[3] | EN 626 | Safety of machinery - Reduction of risks to health from hazardous substances emitted by machinery (Безопасность машин. Снижение риска для здоровья от вредных веществ, выделяющихся при эксплуатации машин) |

[4] | EN 894-3:2000 | Safety of machinery - Ergonomics requirements for the design of displays and control actuators - Part 3: Control actuators (Безопасность машин. Эргономические требования к оформлению индикаторов и органов управления. Часть 3. Органы управления) |

________________

| ||

[5] | EN 982 | Safety of machinery - Safety requirements for fluid power systems and their components - Hydraulics (Безопасность оборудования. Требования безопасности к гидравлическим и пневматическим системам и их компонентам. Гидравлика) |

________________

| ||

[6] | EN 983 | Safety of machinery - Safety requirements for fluid power systems and their components - Pneumatics (Безопасность оборудования. Требования безопасности к гидравлическим и пневматическим системам и их компонентам. Пневматика) |

________________

| ||

[7] | EN 1070 | Safety of machinery - Terminology (Безопасность оборудования. Термины и определения) |

________________

| ||

[8] | EN 1454 | Portable, hand-held, internal combustion cutting-off machines - Safety (Портативные абразивно-отрезные станки с двигателем внутреннего сгорания. Безопасность) |

________________

| ||

[9] | EN ISO 19690-1 | Acoustics - Recommended practice for the design of low-noise workplaces containing machinery - Part 1: Noise control strategies (Акустика. Рекомендуемая практика для проектирования рабочих мест с низким уровнем шумов, содержащих машинное оборудование. Часть 1. Стратегия контроля шумов) |

[10] | EN ISO 19690-2 | Acoustics - Recommended practice for the design of low-noise workplaces containing machinery - Part 2: Noise control measures (Акустика. Рекомендуемая практика для проектирования рабочих мест с низким уровнем шумов, содержащих машинное оборудование. Часть 2. Меры по контролю шумов) |

[11] | EN ISO 19690-3 | Acoustics - Recommended practice for the design of low-noise workplaces containing machinery - Part 3: Sound propagation and noise prediction in workrooms (Акустика. Рекомендуемая практика для проектирования рабочих мест с низким уровнем шумов, содержащих машинное оборудование. Часть 3. Прогноз шумов в рабочих помещениях) |

[12] | EN 50144-1 | Safety of hand-held electric motor operated tools - Part 1: General requirements (Безопасность ручных электроинструментов. Часть 1. Общие требования) |

________________

| ||

[13] | ISO 603-12 | Bonded abrasive products - Grinding wheel dimensions - Part 12: Grinding wheel for deburring and fetting on straight grinder (and ISO 603-12:1999/Cor 1:1999) (Изделия абразивные на связке. Размеры. Часть 12. Круги шлифовальные для удаления заусенцев и зачистки на плоскошлифовальных станках (и ISO 603-12:1999/Поправка 1:1999) |

[14] | ISO 603-13 | Bonded abrasive products - Grinding wheel dimensions - Part 13: Grinding wheel for deburring and fetting on vertical grinder (and ISO 603-13:1999/Cor 1:1999) (Изделия абразивные на связке. Размеры. Часть 13. Круги шлифовальные для удаления заусенцев и зачистки на вертикальных шлифовальных станках (и ISO 603-13:1999/Поправка 1:1999)) |

[15] | ISO 603-14 | Bonded abrasive products - Grinding wheel dimensions - Part 14: Grinding wheel for deburring and fetting/snagging on an angle grinder (and ISO 603-14:1999/ Cor 1:1999) (Изделия абразивные на связке. Размеры. Часть 14. Круги шлифовальные для удаления заусенцев и зачистки/удаления поверхностных дефектов на шлифовальных станках (и ISO 603-14:1999/Поправка 1:1999)) |

[16] | ISO 603-16 | Bonded abrasive products - Grinding wheel dimensions - Part 16: Grinding wheel for cutting-off on hand held power tools (and ISO 603-16:1999/Cor 1:1999) (Изделия абразивные на связке. Размеры. Часть 16. Шлифовальные круги для отрезания ручным инструментом (и ISO 603-16:1999/Поправка 1:1999)) |

[17] | ISO 2787 | Rotary and percussive pneumatic tools - Performance tests (Инструмент пневматический вращательный и ударный. Определение рабочих характеристик) |

[18] | ISO 3857-1 | Compressors, pneumatic tools and machines - Vocabulary - Part 1: General (Компрессоры, инструменты и машины пневматические. Словарь. Часть 1. Основные понятия) |

[19] | ISO 3857-3 | Compressors, pneumatic tools and machines - Vocabulary - Part 3: Pneumatic tools and machines (Компрессоры, инструменты и машины пневматические. Словарь. Часть 3. Инструменты и машины пневматические) |

[20] | ISO 5391 | Pneumatic tools and machines - Vocabulary (Инструменты и машины пневматические. Словарь) |

[21] | EN 61310-1 | Safety of machinery - Indication, marking and actuation - Part 1: Requirements for visual, auditory and tactile signals (IEC 61310-1:1995) (Безопасность машин. Индикация, маркировка и запуск. Часть 1. Требования к визуальным, звуковым и осязаемым сигналам (IEC 61310-1:1995) |

[22] | EN 61310-2 | Safety of machinery - Indication, marking and actuation - Part 2: Requirements for marking (IEC 61310-2:1995) (Безопасность машин. Индикация, маркировка и запуск. Часть 2. Требования к маркировке (IEC 61310-2:1995) |

[23] | E.H.T.M.A. | Recommendations for the correct use of hand-held or portable hydraulic tools and associated portable power sources, June 1991 (Рекомендации по правильному использованию ручных или переносных гидравлических инструментов и относящихся к ним портативных источников питания, июнь 1991) |

Публикации E.H.T.M.A. можно получить по адресу: | ||

УДК 621.924.552:006.354 | МКС 25.140.10 |

25.140.99 | |

Ключевые слова: машины ручные неэлектрические, требования безопасности, машины шлифовальные | |

Редакция документа с учетом

изменений и дополнений подготовлена