ГОСТ Р 70770-2023

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Гидроприводы объемные

НАСОСЫ

Правила приемки и методы испытаний

Hydraulic drives. Pumps. Acceptance rules and test methods

ОКС 23.100.10

Дата введения 2023-08-01

Предисловие

1 РАЗРАБОТАН Акционерным обществом "Пневмостроймашина" (АО "ПСМ"), Федеральным бюджетным учреждением "Государственный региональный центр стандартизации, метрологии и испытаний в Свердловской области" (ФБУ "УРАЛТЕСТ")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 419 "Гидропневмоприводы и системы"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 7 июня 2023 г. N 367-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

1 Область применения

Настоящий стандарт распространяется на насосы объемных гидроприводов и устанавливает правила приемки и методы испытаний.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 12.1.003 Система стандартов безопасности труда. Шум. Общие требования безопасности

ГОСТ 12.1.004 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.005 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.2.003 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 12.2.032 Система стандартов безопасности труда. Рабочее место при выполнении работ сидя. Общие эргономические требования

ГОСТ 12.2.033 Система стандартов безопасности труда. Рабочее место при выполнении работ стоя. Общие эргономические требования

ГОСТ 12.3.002 Система стандартов безопасности труда. Процессы производственные. Общие требования безопасности

ГОСТ 33 Нефть и нефтепродукты. Прозрачные и непрозрачные жидкости. Определение кинематической и динамической вязкости

ГОСТ 13823 Гидроприводы объемные. Насосы объемные и гидромоторы. Общие технические требования

ГОСТ 14066 Фильтры объемных гидроприводов и смазочных систем. Ряды основных параметров

ГОСТ 15108 Гидроприводы объемные, пневмоприводы и смазочные системы. Маркировка, упаковка, транспортирование и хранение

ГОСТ 16504 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 16962 Изделия электронной техники и электротехники. Механические и климатические воздействия. Требования и методы испытаний

ГОСТ 17108 Гидропривод объемный и смазочные системы. Методы измерения параметров

ГОСТ 17216 Чистота промышленная. Классы чистоты жидкостей

ГОСТ 17411 Гидроприводы объемные. Общие технические требования

ГОСТ 17752 Гидропривод объемный и пневмопривод. Термины и определения

ГОСТ 22976 Гидроприводы, пневмоприводы и смазочные системы. Правила приемки

ГОСТ 27372 Люльки для строительно-монтажных работ. Технические условия

ГОСТ Р 2.601 Единая система конструкторской документации. Эксплуатационные документы

ГОСТ Р 8.568 Государственная система обеспечения единства измерений. Аттестация испытательного оборудования. Основные положения

ГОСТ Р 52543 (ЕН 982:1996) Гидроприводы объемные. Требования безопасности

ГОСТ Р 58758 Площадки и лестницы для строительно-монтажных работ. Общие технические условия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 17752 и ГОСТ 16504.

4 Требования безопасности

4.1 Испытания насосов следует проводить при соблюдении требований безопасности, установленных в ГОСТ Р 52543 и ГОСТ 12.3.002.

4.2 При испытаниях следует использовать приспособления, обеспечивающие безопасное проведение работ по ГОСТ Р 58758, ГОСТ 27372.

4.3 Условия на рабочих местах должны удовлетворять требованиям ГОСТ 12.1.003, ГОСТ 12.1.004 и ГОСТ 12.1.005.

4.4 Рабочие места должны быть оборудованы в соответствии с требованиями ГОСТ 12.2.032 и ГОСТ 12.2.033.

4.5 Используемое при испытаниях производственное оборудование должно соответствовать требованиям ГОСТ 12.2.003 и [1].

4.6 Эксплуатацию электроустановок следует проводить в соответствии с требованиями [2].

5 Правила приемки

5.1 Правила приемки - по ГОСТ 22976 и настоящему стандарту.

5.2 Насосы подвергают следующим испытаниям:

- приемо-сдаточным;

- типовым;

- периодическим.

5.3 При проведении испытаний следует проверять параметры в соответствии с таблицей 1.

Таблица 1 - Состав испытаний

Параметр | Вид испытаний | ||

Приемо- сдаточные | Типовые | Периодические | |

1 Внешний вид | + | + | + |

2 Габаритные и присоединительные размеры | - | - | + |

3 Масса | - | - | + |

4 Проверка материалов деталей | + | - | - |

5 Проверка функционирования | + | + | + |

6 Функционирование при минимально допускаемом давлении на входе | - | - | + |

7 Прочность | + | + | + |

8 Наружная герметичность | + | + | + |

9 Номинальный рабочий объем | - | - | + |

10 Номинальная подача | + | + | + |

11 Минимальная подача | - | - | + |

12 Коэффициент подачи | + | + | + |

13 Коэффициент полезного действия | - | - | + |

14 Номинальная мощность | - | + | + |

15 Допускаемая частота реверса | - | - | + |

16 Допускаемое время реверса | - | - | + |

17 Уровни звуковой мощности в октавных полосах частот | - | - | + |

18 Ресурс | - | + | + |

19 Наработка на отказ | - | + | + |

20 Вибрационная характеристика | - | - | + |

21 Виброустойчивость | - | - | + |

22 Вибропрочность | - | - | + |

23 Функциональные зависимости параметров | - | - | + |

24 Функционирование при предельных температурах и другие параметры, установленные в стандартах и технических условиях на насосы конкретного типа | - | - | + |

Примечания 1 Знак "+"означает, что испытание или проверку проводят, знак "-" - испытание или проверку не проводят. 2 Минимальную подачу проверяют для регулируемых насосов (если минимальный возможный рабочий объем насоса равен нулю - подачу не проверяют). 3 Допускаемые частоту и время реверса проверяют, если эти параметры установлены в стандартах или технических условиях на насосы конкретного типа. 4 Необходимость проведения испытаний наработки на отказ определяет производитель, допускается проводить наработку на отказ отдельных узлов насоса (механизмы управления, механизмы регулирования, гидроклапаны, уплотнения и т.д.). 5 Проверку допускаемой частоты реверса подачи, допускаемого времени реверса подачи, уровней звуковой мощности в октавных полосах частот, вибрационную характеристику, виброустойчивость, вибропрочность, функционирование при предельных температурах проводят при отсутствии параметров при других видах испытаний. | |||

5.4 Приемо-сдаточным испытаниям следует подвергать каждый производимый насос.

5.5 Типовым испытаниям подвергают образцы насосов с внесенными изменениями в конструкцию или технологический процесс, если внесенные изменения могут повлиять на его характеристики или его эксплуатацию (надежность).

На типовые испытания предоставляют насос, прошедший приемо-сдаточные испытания.

Типовые испытания рекомендуется завершать повторным проведением приемо-сдаточных испытаний, за исключением случаев, когда в составе типовых испытаний были проведены испытания на наработку на отказ.

5.6 Периодическим испытаниям следует подвергать базовые модели насосов и модели (модификации), указанные в стандартах или технических условиях на насосы конкретного типа, а при отсутствии модификаций базовых моделей - все модели типоразмерного ряда. Допускается результаты испытаний базовых моделей распространять на их модификации.

На периодические испытания предоставляют насос, прошедший приемо-сдаточные испытания.

Периодические испытания рекомендуется завершать повторным проведением приемо-сдаточных испытаний, за исключением случаев, когда в составе периодических испытаний были проведены испытания на наработку на отказ.

5.7 Испытания реверсивных насосов следует проводить для обоих направлений подачи рабочей жидкости.

При приемо-сдаточных испытаниях допускается проводить испытания при одном направлении подачи, если это установлено в стандартах или технических условиях на насосы конкретного типа.

5.8 Все виды испытаний насосов, входящих в объемные гидропередачи и комплектуемых с гидромоторами, допускается проводить в составе гидропередачи совместно с гидромоторами. При этом показатели следует определять для гидропередачи в целом в соответствии со стандартами или техническими условиями на конкретные гидропередачи.

5.9 Объем испытаний встраиваемых насосов, которые не выпускаются в виде отдельного изделия, необходимо устанавливать в стандартах или технических условиях на изделия со встроенными насосами.

5.10 Испытания многопоточных и секционных насосов допускается проводить поочередно по потокам.

Насосы, предназначенные для работы на рабочих жидкостях различных видов (минеральные масла, синтетические жидкости, жидкости на водной основе и т.д.), при периодических и приемо-сдаточных испытаниях допускается проверять на одной из жидкостей, указанных в стандартах или технических условиях на насосы конкретного типа, если насосы проверены на всех рабочих жидкостях при других видах испытаний.

5.11 Если основной насос и насос подпитки или насос управления представляют собой единое целое и их мощность неразделима, то их следует испытывать совместно.

6 Методы испытаний

6.1 Общие требования

6.1.1 Измерение параметров и погрешности измерений при проведении испытаний - по ГОСТ 17108.

Погрешности измерений параметров, не установленных в ГОСТ 17108, не должны превышать следующих значений:

±3% | частоты реверса; |

±0,02 с | времени реверса; |

±15% | параметров вибрации. |

При приемо-сдаточных испытаниях проверку номинальной мощности, номинальной подачи и коэффициента подачи допускается проводить по предельным значениям:

- мощность - не более;

- подача и коэффициент подачи - не менее.

6.2 Условия испытаний

Отклонения температуры рабочей жидкости в гидробаке от указанной в стандартах или технических условиях на насосы конкретного типа при проведении измерений не должны превышать следующих значений:

±4°C | при проведении приемо-сдаточных испытаний; |

±2°C | при проведении периодических испытаний; |

±2°C | при проведении типовых испытаний. |

6.2.2 Испытания следует проводить на рабочей жидкости, марка и класс чистоты (по ГОСТ 17216) которой указаны в стандартах или технических условиях на насосы конкретного типа.

6.2.3 Перед испытаниями насосы следует подвергать обкатке, объем и режимы устанавливают в технических условиях на насосы конкретного типа. Допускается совмещать обкатку с проверкой функционирования и герметичности.

6.2.4 Перед каждым испытанием необходимо удалить воздух из испытуемого насоса или заполнить его рабочей жидкостью, удалить воздух из гидравлической системы испытательного стенда, если это предусмотрено его конструкцией.

Если испытания насоса проводят на рабочей жидкости, вязкость которой не соответствует указанному интервалу (вода, эмульсия и т.п.), параметры проверяют при одном из значений температуры рабочей жидкости от 20°C до 50°C.

6.3 Стенды

6.3.1 Испытания следует проводить на стендах, аттестованных в соответствии с ГОСТ Р 8.568.

Типовые схемы стендов приведены в приложении А. Допускается применение других схем испытательных стендов.

6.3.2 Допускается испытывать насосы на стендах с рекуперацией энергии.

6.3.3 Стенды должны быть оборудованы кондиционерами рабочей жидкости. Номинальная тонкость фильтрации рабочей жидкости при испытании - в соответствии с требованиями ГОСТ 14066.

6.3.4 Не более чем через 750 ч работы стенда, но не реже одного раза в три месяца, следует проверять следующие параметры рабочей жидкости:

- кинематическую вязкость при температуре 40°C и/или 50°C - по ГОСТ 33;

- класс чистоты - по ГОСТ 17216.

6.4 Проведение испытаний

6.4.1 Параметры насосов следует проверять при номинальном значении давления на выходе (для насосов с подпиткой - при номинальном перепаде давлений).

6.4.2 Параметры насосов при периодических и приемо-сдаточных испытаниях следует проверять при номинальных рабочем объеме, частоте вращения и давлении на выходе (перепаде давлений).

6.4.3 Давление на выходе, входе и давление дренажа следует измерять манометрами (вакуумметрами), установленными как можно ближе к испытуемому изделию непосредственно у самого выхода, входа насоса и выхода дренажной гидролинии.

В качестве нагрузочного устройства следует применять гидродроссель или нагружатели других типов, не вызывающие пульсации давления.

При необходимости для измерения давления может быть использован метод осциллографирования.

6.4.4 Внешний вид насосов (покрытие, маркировка и т.д.) следует проверять визуально на соответствие требованиям ГОСТ 13823, ГОСТ 17411, ГОСТ 15108.

6.4.5 Проверку габаритных и присоединительных размеров следует проводить средствами измерений линейных и угловых величин.

6.4.6 Массу следует проверять взвешиванием, при этом полости насоса должны быть свободными от рабочей жидкости.

6.4.7 Проверку материалов деталей следует проводить по документам, подтверждающим соответствие продукции действующим нормативным документам.

6.4.8 При проверке функционирования следует визуально проверять:

- наличие подачи рабочей жидкости при заданном направлении вращения вала насоса;

- изменение значения и/или направления подачи рабочей жидкости при работе механизмов регулирования и/или реверсирования насоса;

- реакцию на повышение нагрузки (изменение давления на выходе, изменение дренажных утечек и т.п.);

- отсутствие повышенной вибрации, ударов, стуков, резкого шума, толчков давления в магистралях, повышенного нагрева;

- отсутствие каплеобразования из-под крышек, пробок, фланцев, через стыки корпусных деталей и т.п.

6.4.9 Функционирование при минимально допускаемом давлении на входе следует проверять при минимально возможном давлении на выходе, максимальной частоте вращения и номинальной вязкости рабочей жидкости.

Критерии оценки функционирования - в соответствии с 6.4.8.

6.4.10 Проверке на прочность под давлением следует подвергать все полости, в которых во время работы насоса может быть создано рабочее давление, путем создания максимального давления рабочей жидкости в указанных полостях с выдержкой не менее 3 мин.

Насосы, подвергнутые проверке на прочность, должны нормально функционировать, появление остаточных деформаций не допускается.

6.4.11 Наружную герметичность следует проверять визуально путем создания давления рабочей жидкости до максимального, но не менее 1,25 номинального, в полостях, в которых во время работы насоса может быть создано рабочее давление.

При этом температура рабочей жидкости и давление дренажа должны быть максимальными. Продолжительность испытания должна соответствовать установленной в стандартах или технических условиях на насосы конкретного типа.

При испытании потение наружных поверхностей, утечки рабочей жидкости через неподвижные соединения и уплотнения, стенки, стыки, сварные и резьбовые соединения не допускаются. Признаком негерметичности является появление капель и пятен.

Допускается при приемо-сдаточных испытаниях проверять насосы на наружную герметичность при температуре рабочей жидкости, при которой определяют основные параметры насосов, и при давлении дренажа не выше максимального.

6.4.12 Номинальный рабочий объем следует измерять по ГОСТ 17108.

6.4.13 Подачу насоса следует измерять по ГОСТ 17108.

6.4.14 Номинальную подачу следует проверять при номинальном давлении на выходе (перепаде давлений) и номинальной частоте вращения.

Допускается подачу многопоточных (секционных) насосов определять путем суммирования подач, измеренных на каждом потоке (секции) отдельно.

Допускается подачу однопоточных насосов определять путем суммирования подач расходомеров.

Для регулируемых насосов следует проверять номинальную и минимальную подачи (если минимальный объем ноль - не проверяют).

a - коэффициент, рассчитываемый по формуле

Примечания

1 Значения подачи насоса должны быть приведены к одинаковой частоте вращения в соответствии с 6.4.14.

2 При приемо-сдаточных испытаниях допускается проверять значение коэффициента подачи косвенно путем контроля значений параметров, характеризующих коэффициент подачи.

где P - номинальная потребляемая мощность, кВт;

p - номинальное давление на выходе насоса (перепад давлений), МПа;

6.4.17 Мощность насоса следует определять по ГОСТ 17108.

6.4.17 Мощность насоса следует определять по ГОСТ 17108.*

Примечания

1 При приемо-сдаточных испытаниях, а для насосов с номинальной мощностью более 75 кВт при испытаниях всех видов допускается определять мощность измерением потребляемой мощности приводящего двигателя с учетом КПД привода по ГОСТ 17108.

2 Определение мощности многопоточных и секционных насосов допускается проводить по потокам (секциям). При этом мощность P вычисляют по формуле

где p - давление на выходе насоса (для насосов с подпиткой - перепад давлений), МПа;

где F - нагрузка на плечо при испытании, Н;

l - длина плеча, м.

Балансирные динамометры, торсиометры и другие аналогичные устройства, используемые для измерений крутящего момента, должны тарироваться перед началом и по окончании испытаний.

6.4.18 Допустимую частоту реверса следует определять методом измерения числа циклов по ГОСТ 17108.

6.4.19 Допускаемое время реверса следует проверять по ГОСТ 17108.

6.4.20 Уровни звуковой мощности в октавных полосах частот следует проверять по ГОСТ 17108 при номинальном давлении на выходе (перепаде давлений) и частоте вращения насоса.

6.4.21 Проверку наработки на отказ и ресурс следует проводить в соответствии с требованиями ГОСТ 22976 на режимах, установленных в стандартах или технических условиях на насосы конкретного типа.

Наработку на отказ и ресурс на стендах следует проверять при постоянной и/или циклической нагрузках. Продолжительность, характер и метод получения циклической нагрузки устанавливают в стандартах или технических условиях на насосы конкретного типа.

Критерием предельного состояния является снижение коэффициента подачи на номинальном режиме работы. До начала и после окончания испытаний на ресурс следует провести обмер основных деталей и определить износ трущихся поверхностей.

При испытании в режиме постоянной нагрузки продолжительность испытаний следует регистрировать счетчиком времени наработки.

При испытании насосов в режиме циклической нагрузки схемой испытаний следует предусмотреть регистрацию числа циклов нагружения.

6.4.22 Проверку вибрационной характеристики следует проводить по ГОСТ 17108.

6.4.23 Проверку виброустойчивости следует проводить по ГОСТ 16962, метод 102-1.

6.4.24 Проверку вибропрочности следует проводить по ГОСТ 16962, метод 103-1.1.

6.4.25 Функциональные зависимости параметров по ГОСТ 13823 следует проверять определением их не менее чем для пяти значений измеряемых величин, в том числе предельные и номинальные значения. Типовые формы функциональных зависимостей приведены в приложении Б.

6.4.25.1 Зависимость подачи насоса от давления на выходе (перепада давлений) при различных значениях частоты вращения, в том числе минимальной, номинальной, максимальной, следует представлять в виде диаграмм следующей зависимости

Q = f(p), (10)

p - текущее значение давления на выходе насоса (перепада давлений), МПа.

6.4.25.2 Для построения диаграммы зависимости подачи насоса от давления на выходе (перепада давлений) следует измерять подачу при нескольких значениях давления в диапазоне от его минимального до максимального значений при пяти значениях частоты вращения, в том числе минимальной, номинальной и максимальной.

Для насосов, регулируемых изменением рабочего объема (бесступенчатое изменение), строить графические зависимости следует для пяти значений рабочего объема, включая номинальное и минимальное значения.

Для ступенчато-регулируемых насосов графические зависимости следует строить для каждой ступени рабочего объема.

Для насосов, регулируемых без изменения рабочего объема, зависимость подачи от давления (перепада давления) следует проводить для пяти значений регулируемой подачи, включая номинальное и минимальное значения.

6.4.25.3 Зависимость мощности от давления на выходе насоса (перепада давлений) для различных значений частоты вращения, в том числе минимальной, номинальной, максимальной, следует представлять в виде диаграммы следующей зависимости

P=f(p), (11)

где P - текущее значение мощности, кВт;

p - текущее значение давления (перепада давлений) на выходе насоса, МПа.

6.4.25.4 Построение диаграммы зависимостей мощности насоса от давления на выходе (перепада давлений) для различных частот вращения, в том числе минимальной, номинальной, максимальной, следует проводить в соответствии с требованиями 6.4.25.2.

6.4.25.5 Зависимость коэффициента подачи насоса от давления на выходе (перепада давлений) для различных значений частоты вращения, в том числе минимальной, номинальной, максимальной, следует представлять в виде диаграммы следующей зависимости

p - текущее значение давления на выходе насоса (перепада давлений), МПа.

6.4.25.6 Построение диаграммы зависимости коэффициента подачи от давления на выходе насоса (перепада давлений) для различных частот вращения следует проводить в соответствии с требованиями 6.4.25.2.

6.4.25.7 Зависимость КПД от давления на выходе насоса (перепада давлений) для различных значений частоты вращения, в том числе минимальной, номинальной, максимальной, следует представлять в виде диаграммы следующей зависимости

p - текущее значение давления на выходе насоса (перепада давлений), МПа.

6.4.25.8 Построение зависимости КПД от давления на выходе насоса (перепада давлений) для различных частот вращения следует проводить в соответствии с требованиями 6.4.25.2.

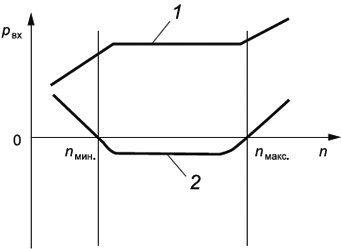

6.4.25.9 Зависимость давления на входе насоса от частоты вращения при минимальном давлении на выходе насоса следует представлять в виде диаграммы следующей зависимости

6.4.25.10 Построение диаграммы зависимости давления на входе насоса от частоты вращения следует проводить в соответствии с требованиями 6.4.25.2 при минимально возможном давлении на выходе насоса.

6.4.26 Функционирование насосов при предельных температурах проверяют при минимальной и максимальной температурах окружающей среды и соответственно при максимальной и минимальной вязкостях рабочей жидкости при номинальном давлении на выходе.

Если температура рабочей жидкости меньше минимального значения, указанного в стандартах или технических условиях на насосы конкретного типа, необходимо до начала испытаний довести температуру рабочей жидкости до установленного значения.

Критерии оценки функционирования - в соответствии с 6.4.8.

6.5 Оформление результатов испытаний

6.5.1 Результаты всех видов испытаний, кроме приемо-сдаточных, следует оформлять по ГОСТ 22976.

6.5.2 Результаты приемо-сдаточных испытаний следует оформлять следующим образом: в журнал приемо-сдаточных испытаний ежесменно следует вносить записи о количестве испытанных насосов каждой модели, о количестве насосов, не выдержавших испытаний, с указанием модели и показателей, не соответствующих стандарту или техническим условиям на насосы конкретного типа; на каждый насос или партию насосов, отправляемых одному потребителю, следует оформлять свидетельство о приемке в соответствии с ГОСТ Р 2.601.

Допускается не оформлять свидетельство о приемке насосов, которые устанавливают на изделия, выпускаемые предприятием - изготовителем этих насосов. При этом насосы должны иметь клеймо технического контроля предприятия-изготовителя.

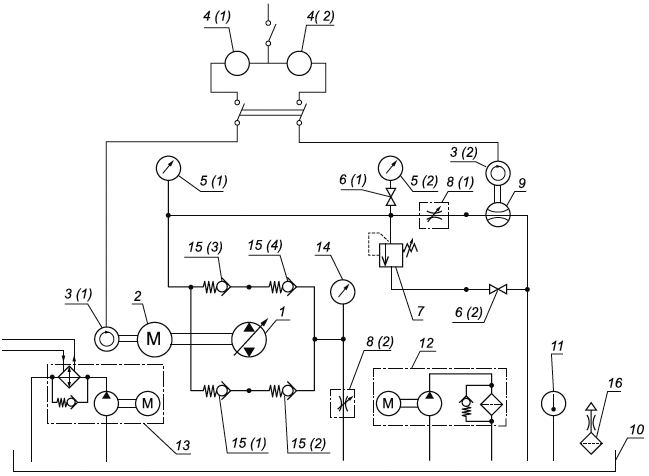

Приложение А

(рекомендуемое)

Типовые схемы стендов для испытаний насосов

|

Примечания

1 Дроссель 8 (2) и вакуумметр 14 при приемо-сдаточных испытаниях не требуются.

2 Расходомер 9 допускается устанавливать перед дросселем 8 (1).

3 Перед манометром 5 (2) допускается устанавливать демпфирующее устройство.

1 - испытуемый насос; 2 - мотор-весы; 3 - преобразователь частоты вращения; 4 - счетчик импульсов; 5 - манометр; 6 - кран; 7 - предохранительный клапан; 8 - дроссель; 9 - расходомер; 10 - бак; 11 - термометр; 12 - фильтровальная установка; 13 - теплообменник; 14 - вакуумметр; 15 - обратный клапан; 16 - сапун

Рисунок А.1 - Типовая схема стенда для испытания реверсивных насосов

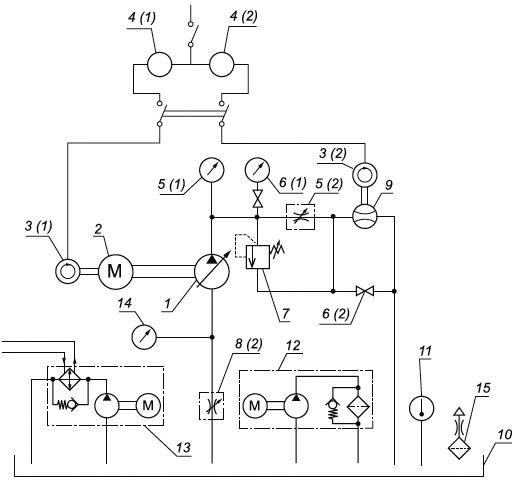

|

Примечания

1 Дроссель 8 (2) и вакуумметр 14 при приемо-сдаточных испытаниях не требуются.

2 Расходомер 9 допускается устанавливать перед дросселем 8 (1).

3 Перед манометром 5 (2) допускается устанавливать демпфирующее устройство.

.

1 - испытуемый насос; 2 - мотор-весы; 3 - преобразователь частоты вращения; 4 - счетчик импульсов; 5 - манометр; 6 - кран; 7 - предохранительный клапан; 8 - дроссель; 9 - расходомер; 10 - бак; 11 - термометр; 12 - фильтровальная установка; 13 - теплообменник; 14 - вакуумметр; 15 - сапун

Рисунок А.2 - Типовая схема стенда для испытания нереверсивных насосов

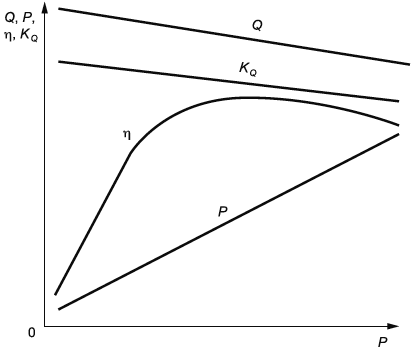

Приложение Б

(рекомендуемое)

Типовые диаграммы характеристик насосов

|

|

1 - насос с подпиткой; 2 - самовсасывающий насос

Библиография

[1] | Правила устройства электроустановок (ПУЭ) |

[2] | Приказ Министерства энергетики Российской Федерации от 12 августа 2022 г. N 811 "Об утверждении Правил технической эксплуатации электроустановок потребителей электрической энергии" |

УДК 62-82:006.354 | ОКС 23.100.10 |

Ключевые слова: насосы, гидроприводы объемные, правила приемки, методы испытаний | |