ГОСТ Р 27.606-2013

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Надежность в технике

Управление надежностью

Техническое обслуживание, ориентированное на безотказность

Dependability in technics. Dependability management. Reliability centred maintenance

ОКС 21.020

Дата введения 2014-06-01

Предисловие

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт стандартизации и сертификации в машиностроении" (ФГУП "ВНИИНМАШ")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 119 "Надежность в технике"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 19 сентября 2013 года N 1077-ст

4 Настоящий стандарт разработан с учетом основных нормативных положений международного стандарта IEC 60300-3-11:2009* Dependability in technics. Reliability centred maintenance (МЭК 60300-3-11:2009 "Управление надежностью. Техническое обслуживание, ориентированное на безотказность")

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в ГОСТ Р 1.0-2012 (раздел 8). Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном формационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (gost.ru)

Введение

Надежностно-ориентированное техническое обслуживание (далее - RCM) представляет собой методологию выявления и выбора политики предупреждения и/или предупреждения отказов (далее - политика управления отказами), нацеленной на эффективное обеспечение требуемых безопасности, готовности и экономичной эксплуатации изделий. Политика управления отказами может включать в себя действия по техническому обслуживанию (ТО), изменения правил применения, конструктивные доработки и другие действия, нацеленные на ослабление последствий отказов.

Методология построения RCM была первоначально разработана в 1960-х годах для гражданской авиации и установлена в документе ATA-MGS-3. В настоящее время RCM представляет собой проверенную временем методологию, общепринятую во многих отраслях.

RCM представляет собой процесс выработки и принятия решений, направленных на выявление подходящих и эффективных требований к системе и операциям предупредительного ТО, отвечающих последствиям выявляемых отказов в части их влияния на безопасность, техническую эффективность и экономичность эксплуатации изделия и вызывающих указанные отказы механизмов его деградации. Конечным результатом применения RCM является определение необходимости тех или иных действий по предупредительному ТО, изменений конструкции изделия или иных действий по повышению его эффективности.

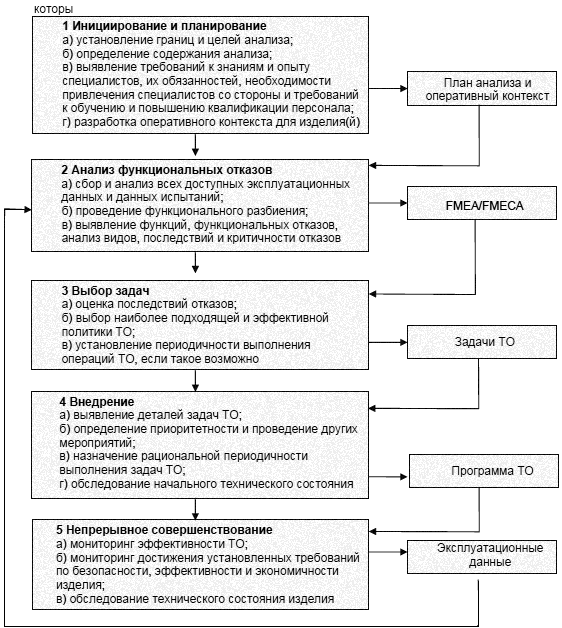

Основными этапами программы RCM являются:

а) инициирование и планирование;

б) анализ функциональных отказов;

в) отбор задач;

г) внедрение;

д) непрерывное совершенствование.

Все задачи должны быть нацелены на обеспечение безопасности изделий для персонала и окружающей среды, а также на выполнение требований по эффективности и экономичности их эксплуатации. Вместе с тем следует отметить, что критерии отбора должны зависеть от природы изделий и их назначения. Например, производственные процессы должны быть экономически жизнеспособными и отвечать строгим требованиям по охране окружающей среды, в то время как изделия военного назначения должны полностью отвечать оперативным требованиям, но при этом к ним могут применяться не столь жесткие требования по безопасности, экономичности и экологичности.

Максимальную пользу приносит проведение RCM-анализа на стадии разработки изделий, когда его результаты могут непосредственно повлиять на их конструкцию. Вместе с тем RCM-анализ также полезен на этапах эксплуатации, ТО изделий, когда могут быть усовершенствованы содержание и методы ТО, проведены конструктивные и иные доработки.

Успешное применение RCM требует хорошего знания оборудования и систем, условий и контекста их применения, взаимосвязанных с ними систем, а также возможных отказов и их последствий. Наибольшая эффективность достигается в случаях, когда анализ нацелен на предупреждение и/или ослабление последствий отказов, имеющих серьезные последствия с точки зрения безопасности, влияния на окружающую среду, экономичности и эффективности применения изделий.

1 Область распространения

Настоящий стандарт содержит руководство по выработке политики управления надежностью оборудования и систем с использованием методологии надежностно-ориентированного технического обслуживания и ремонта (RCM). Методология RCM применима для изделий типа средств и систем связи, наземных транспортных средств, судов, электростанций, летательных аппаратов и других систем, имеющих в своем составе технические средства. Как правило, технические средства состоят из многих электротехнических, механических, приборных и контрольных систем и подсистем, которые могут быть далее по мере необходимости последовательно разукрупнены на более мелкие составляющие.

Область распространения настоящего стандарта ограничена исключительно методами RCM и не включает в себя другие аспекты технического обслуживания (ТО).

2 Нормативные ссылки

В настоящем стандарте использована нормативная ссылка на следующий стандарт:

ГОСТ Р 27.002-2009 Надежность в технике. Термины и определения

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии по стандартизации в сети Интернет или по ежегодно издаваемому информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины, определения и сокращения

3.1 В настоящем стандарте использованы термины и определения по ГОСТ Р 27.002, а также следующие термины с соответствующими определениями и сокращениями:

3.1.1 встроенный контроль: Приданная изделию способность автоматически выявлять и локализовывать неисправности.

3.1.2 средства встроенного контроля: Аппаратные и/или программные средства, обеспечивающие встроенный контроль.

3.1.3 свободно продаваемые изделия: Комплектующие изделия, доступные для приобретения в открытой продаже.

3.1.4 критичность: Значение, придаваемое неисправности.

Примечание - Критичность выражается в уровнях. Чем выше уровень критичности, тем более серьезных последствий можно ожидать от данной неисправности.

3.1.5 глубина проверки: Установленный уровень, на котором должны выявляться неисправные составные части.

3.1.6 конструктивный уровень: Уровень структуры декомпозиции изделия, на котором находится тот или иной его элемент (составная часть).

3.1.7 точность диагностирования: Доля возможных неисправностей, которые могут быть точно выявлены в данных условиях.

3.1.8 техническое диагностирование: Процесс определения технического состояния объекта диагностирования с определенной точностью.

3.1.9 ложная тревога: Появление сигнала о наличии неисправности, которая, как выяснилось после проведения соответствующих операций по поиску отказов, на самом деле отсутствует.

3.1.10 интенсивность ложных тревог: Процентная доля ложных тревог в общем числе сообщений об отказах.

3.1.11 время выявления отказа: Период времени между моментами проявления отказа и его обнаружением.

3.1.12 имитация неисправности: Введение неисправности посредством неразрушающего вмешательства в изделие и/или, при необходимости, имитация неисправности с помощью программных средств для проверки диагностических возможностей имеющихся методов и средств контроля технического состояния.

3.1.13 функция: Требуемое от изделия эксплуатационное качество.

Примечание - Функция всегда сопряжена с определенным элементом структуры декомпозиции изделия.

3.1.14 функциональная модель: Концептуальное представление изделия, описывающее взаимосвязи и зависимости между воздействиями на него (входными сигналами) и сигналами, измеряемыми на выходе (терминале).

Примечание - Функциональная модель, возникающая в процессе разработки изделия, в принципе представляет собой блок-схему, описывающую функции изделия и дополненную цепями проверок, предусмотренными разработчиками.

3.1.15 функциональная проверка (испытание): Проверка всех назначенных функций изделия в целях определения его функциональных возможностей.

3.1.16 аппаратный элемент: Конструктивный элемент изделия, предназначенный для выполнения некоторой функции или подфункции, который может включать в себя встроенное программное обеспечение.

3.1.17 элемент, заменяемый на месте: Элемент аппаратных или программных средств, заменяемый непосредственно на месте эксплуатации изделия пользователем или специализированной организацией, осуществляющей поддержку его эксплуатации.

3.1.18 концепция ТО и ремонта: Описание взаимосвязей между конструктивными уровнями и уровнями обслуживания, принятыми для данного изделия.

3.1.19 политика ТО и ремонта: Общий подход к проведению и поддержке ТО и ремонта изделия, основанный на целях и политике его владельцев, пользователей и заказчиков.

3.1.20 мониторинг: Автоматизированное наблюдение за функционированием изделия в определенном режиме эксплуатации, не влияющее его работу.

3.1.21 условия и режимы эксплуатации: Ожидаемые условия работы изделия.

3.1.22 параметр: Физическая величина, характеризующая некоторую функцию изделия.

3.1.23 продукт (изделие): Определенные поставляемые товар или услуга.

Примечания

1 Применительно к надежности изделия могут быть простыми (например, отдельное устройство или алгоритм) или сложными (например, система или сеть, включающие в себя аппаратные и программные средства, эксплуатационный и обслуживающий персонал, средства поддержки и поддерживающие действия).

2 Каждый продукт имеет собственные этапы и стадии жизненного цикла.

3 Продукт - аналог термина "изделие".

3.1.24 структура декомпозиции изделия: Иерархическая структура в виде дерева, иллюстрирующая физическое содержание изделия как совокупности взаимосвязанных составных частей и элементов.

3.1.25 элемент, заменяемый в заводских условиях: Заменяемый элемент аппаратных или программных средств, замена которого возможна только в ремонтной мастерской, имеющейся у пользователя, или в специализированной обслуживающей организации того же уровня, или непосредственно на предприятии-изготовителе.

3.1.26 сигнал: Изменение некоторой физической величины, несущее информацию о состоянии изделия.

Примечание - Сигнал может включать в себя изменения значений одного или нескольких параметров.

3.1.27 технические условия: Детальное описание функций элемента, находящегося на определенном уровне структуры декомпозиции изделия.

Примечание - Технические условия на элементы вытекают из общих технических условий на систему и должны быть проверяемыми.

3.1.28 декларация о работах: Документ, устанавливающий перечень поставляемых товаров и услуг.

Примечание - Декларацию о работах составляет или утверждает заказчик, устанавливая в ней перечень работ, предусмотренных контрактом и подлежащих выполнению подрядчиком. Таким образом, декларация о работах представляет собой основной технический документ, согласно которому соискатели контракта представляют свои предложения, подрядчики выполняют контрактные работы, а заказчик принимает заказанные товары и услуги.

3.1.29 управляющее воздействие: Входной сигнал, запускающий срабатывание исполнительных устройств.

3.1.30 подфункция: Элемент подразделения сложной функции на отдельные составляющие.

3.1.31 вывод (терминал): Обобщенный термин для обозначения физических точек выхода сигналов контролируемого изделия. Примерами выводов могут быть:

- контакт;

- коннектор;

- разъем;

- контрольная точка;

- интерфейс;

- порт.

Примечание - Терминал обычно имеет уникальное обозначение.

3.1.32 диагностическая концепция: Описание результатов анализа требований по контролируемости изделия и согласование способов их реализации.

3.1.33 полнота диагностирования: Отношение числа реально проверяемых функций в соответствии с техническими условиями к общему числу функций диагностируемого изделия.

3.1.34 диагностическое оборудование: Аппаратные и программные средства, необходимые для диагностирования изделия.

Примечание - В зависимости от принятой технологии диагностирования различают встроенное и внешнее диагностическое оборудование.

3.1.35 инструкция по диагностированию: Документ, устанавливающий способы проведения проверок, установленных в технических условиях.

3.1.36 цепь проверок: Описание привязки аппаратных элементов к их терминалам, учитывающая требуемую последовательность проверок.

Примечание - Кроме того, цепь проверок должна устанавливать функциональные связи между входными и выходными сигналами.

3.1.37 последовательность проверок: Последовательность шагов при диагностировании.

3.1.38 технические условия на диагностирование: Документ, устанавливающий последовательность проверок и проверяемые на каждом шаге параметры и функции.

3.1.39 шаг проверки: Самая малая по объему проверка технического состояния элемента аппаратуры.

3.1.40 задача диагностирования: Реализация совокупности проверок, необходимых для выполнения требований технических условий по поиску и локализации определенной неисправности.

3.1.41 контролируемость: Свойство изделия, характеризующее его приспособленность к проведению контроля заданными средствами, в течение которого не ожидается его отказов.

3.2 Сокращения

FMEA - анализ видов и последствий отказов;

FMECA - анализ видов, последствий и критичности отказов;

ILS - комплексная логистическая поддержка;

LORA - анализ уровней замен;

NDI - неразрушающие проверки;

RCM - надежностно-ориентированное ТО.

4 Основные положения

4.1 Общие положения

Процесс RCM полностью описан в настоящем стандарте, содержащем информацию по всем перечисленным ниже его составляющим, а именно:

а) инициирование и планирование RCM;

б) анализ функциональных отказов;

в) выбор задач ТО;

г) внедрение надежностно-ориентированной системы ТО;

д) ее непрерывное совершенствование.

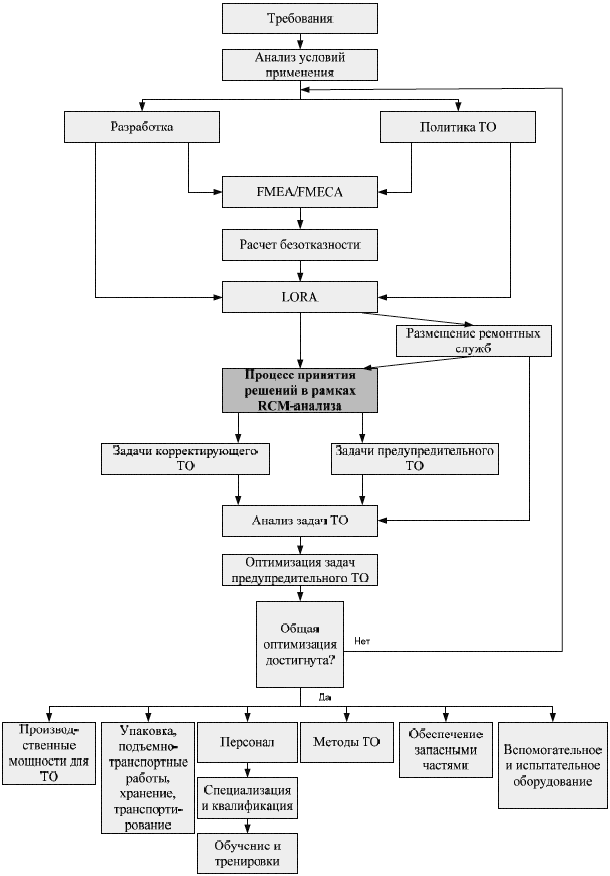

На рисунке 1 показан полный процесс RCM с подразделением его на этапы. Как следует из представленной на рисунке блок-схемы, RCM представляет собой комплексную программу, включающую в себя не только процесс анализа, но и предварительные и последующие действия, необходимые для обеспечения требуемых результатов RCM. Процесс RCM может быть применен для систем всех видов. В приложении В приведено руководство по интерпретации этого процесса для структур, механизмы отказов которых и соответствующие задачи ТО определены более четко.

Рисунок 1 - Обзор процесса RCM*

_______________

* Рисунок соответствует оригиналу. - .

4.2 Цели

Целями эффективной программы предупредительных ТО как составной части общей политики ТО являются:

а) поддержание функционирования изделия с требуемыми показателями надежности в заданных условиях эксплуатации;

б) получение информации, необходимой для совершенствования конструкции изделия или введения дополнительного резервирования тех его составных частей, выявленный уровень безотказности которых оказался недостаточным;

в) достижение указанных целей при минимальной суммарной стоимости жизненного цикла, включающей в себя затраты на ТО и ущерб от остаточных неисправностей;

г) получение информации, необходимой для пересмотра и совершенствования текущей программы ТО по сравнению с первоначально установленной посредством оценки эффективности достижения ранее установленных задач ТО. Важную роль в доработках программы играет мониторинг технического состояния критичных с точки зрения безопасности или дорогостоящих составных частей.

Из перечисленных выше целей следует, что программа ТО сама по себе не способна исправить конструктивные недостатки или повысить уровень безотказности оборудования и систем. Если выявлено, что первоначально заложенный в конструкцию изделия уровень безотказности оказался недостаточным, то для достижения заданной его эффективности могут потребоваться конструктивные доработки или изменения методов его эксплуатации, например реализация программы обучения персонала.

RCM повышает эффективность ТО и предусматривает механизм управления им с высокими уровнями контроля и квалификации. К числу потенциальных выгод применения RCM относятся:

1) возможность повышения надежности системы за счет применения более инициализированных операций ТО;

2) возможность снижения общих затрат на ТО посредством более эффективного их планирования;

3) выпуск полностью документированной аудиторской отчетности;

4) возможность внедрения в будущем с относительно малыми усилиями процесса анализа и ревизии политики управления отказами;

5) менеджеры, руководящие системой ТО, получают инструмент управления, обеспечивающий должный контроль и управление ею;

6) персонал обслуживающих организаций лучше понимает стоящие перед ним цели, задачи и причины, по которым он обязан выполнять те или иные требуемые работы по ТО.

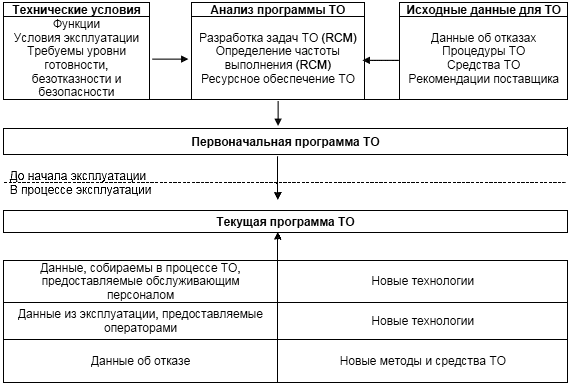

Программа ТО представляет собой полный перечень работ по ТО для системы, составленный применительно к заданным условиям ее эксплуатации, ТО и ремонта, включая те, необходимость выполнения которых вытекает из RCM. Программа ТО обычно состоит из начального и текущего, корректирующего перечней работ. На рисунке 2 показаны основные факторы, которые должны учитываться на стадии разработки до начала эксплуатации системы, а также те факторы, которые следует учитывать для доработки программы ТО на основе опыта эксплуатации и обслуживания системы.

Рисунок 2 - Развитие RCM

Первоначальную программу ТО, зачастую представляющую результат совместных усилий поставщика и пользователя, составляют до начала эксплуатации изделий, и она может содержать работы, выбранные на основе использования методологии RCM. Текущая программа ТО, составляемая пользователем путем доработок первоначальной программы, должна быть запущена как можно скорее после начала эксплуатации системы. Она должна учитывать реальные данные о старении и отказах, изменении условий эксплуатации, современные достижения в области технологий, материалов, методов и средств ТО. Поддержка текущих программ ТО осуществляется с использованием методологии RCM. Первоначально составленную программу ТО дорабатывают и обновляют с учетом изменений, внесенных в процессе эксплуатации.

Первоначальная программа RCM может быть запущена после начала эксплуатации изделий в целях обновления и совершенствования существующей программы ТО, составленной на основании предыдущего опыта или рекомендаций изготовителя, но без использования стандартизованных подходов, таких как RCM.

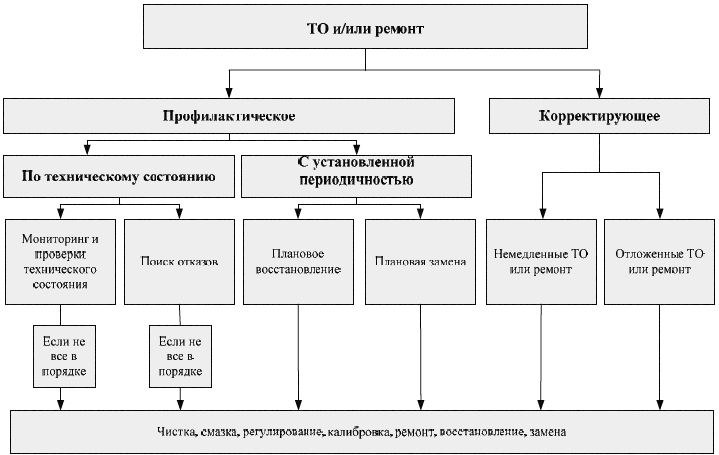

4.3 Виды ТО

Различные подходы к решению задач ТО показаны на рисунке 3. Существуют два вида ТО - предупредительное и корректирующее.

Рисунок 3 - Виды работ по ТО

Предупредительное ТО проводят до наступления отказов. Эти работы могут выполняться в зависимости от технического состояния изделия, оцениваемого на основании его мониторинга, до того как отказ становится неизбежным, или на основе проверок функциональных параметров изделия в целях выявления скрытых функциональных отказов. Предупредительное ТО может также выполняться с установленной заранее периодичностью, исчисляемой в календарном времени или в значениях наработки в часах или циклах, посредством принудительной замены или ремонта изделия в целом или его составных частей.

Корректирующее ТО выполняют в целях восстановления функционирования изделия после отказа или после снижения его параметров ниже установленных уровней. Некоторые отказы могут считаться допустимыми, если их последствия, такие как снижение производительности, влияние на безопасность, ущерб окружающей среде, экономические последствия, могут считаться приемлемыми в сравнении со стоимостью предупредительного ТО и размерами последующего ущерба от отказов. В этих случаях может применяться планируемый заранее подход, при котором изделие эксплуатируют до отказа, а ТО производят только после его наступления.

Профилактическое ТО обычно планируют на основе заранее заданных условий эксплуатации, а корректирующее ТО не планируют вовсе. Вполне обычным подходом является откладывание корректирующего ТО или ремонта до более удобного времени в тех случаях, когда резервирование отказавшей составной части обеспечивает продолжение нормального функционирования изделия. Методология RCM позволяет выявлять оптимальный состав работ предупредительного и корректирующего ТО.

5 Инициирование и планирование RCM

5.1 Цели проведения RCM-анализа

Первый этап планирования RCM-анализа заключается в определении потребностей и масштабов исследований, нацеленных, как минимум, на решение следующих задач:

а) установление оптимального состава работ по ТО изделия;

б) выявление возможных конструктивных доработок изделия;

в) выявление ненужных, неэффективных работ по ТО;

г) выявление возможных резервов для повышения надежности изделия.

Процесс оценки необходимости RCM-анализа должен быть постоянной обязанностью менеджмента в рамках действующей в организации программы непрерывного совершенствования системы ТО.

Расширенный анализ всех доступных данных в рамках существующей в организации системы управления ТО должен выявлять целевые системы, для которых действующая система управления отказами оказалась неэффективной или сомнительной. Выявлению потенциально возможных изделий изменений собирают следующие данные:

1) изменения условий эксплуатации;

2) недостаточные уровни готовности и/или безотказности;

3) инциденты, связанные с нарушениями безопасности;

4) неприемлемо высокие трудозатраты на профилактическое и/или корректирующее ТО;

5) невыполненные работы по ТО;

6) излишние затраты на ТО;

7) неприемлемо высокое соотношение объемов корректирующего и предупредительного ТО или ремонта;

8) появление новых методов ТО;

9) технологические изменения в разработке и производстве изделий.

Полное доверие к собранным данным в рамках системы управления ТО может приводить к ошибочным выводам. Эти данные должны подкрепляться сведениями, сообщаемыми обслуживающим персоналом, или системными проверками, направленными на выявление любых данных, отсутствующих в собранной информации. Процесс планирования RCM-анализа должен обязательно включать в себя проверки полноты и точности доступной информации.

Существуют также иные преимущества, которые дает включение представителей обслуживающего персонала в команду, проводящую RCM-анализ. Они хорошо знают изделие, условия его эксплуатации, процедуры ТО, виды и закономерности возникновения отказов.

5.2 Обоснование и приоритизация

RCM-анализ как составная часть общей политики в области ТО должен применяться только при наличии убежденности в его экономической эффективности или в тех случаях, когда прямые коммерческие выгоды отступают на задний план под влиянием других, критически важных требований, таких как безопасность изделия или охрана окружающей среды. Действие указанных факторов должно учитываться на протяжении всего срока службы изделий.

Подвергаемыми в обязательном порядке анализу считают отдельные системы, влияющие согласно проведенным оценкам на общие цели предприятия. Выбор этих систем и определение очередности решения относящихся к ним задач осуществляют с учетом широкого ряда критериев, таких как:

а) эффективность ТО;

б) повышение надежности;

в) изменения конструкции и условий эксплуатации.

Приоритетность систем определяется распределением приоритетов деловых целей предприятия.

Методы, применяемые для отбора и приоритизации систем, подразделяют на:

1) качественные, основанные на прошлом опыте и коллективных экспертных инженерных оценках;

2) количественные, основанные на использовании таких количественных критериев, как рейтинг критичности, параметры безопасности, вероятности и интенсивности отказов, стоимость жизненного цикла и т.д., используемых для оценки влияния старения и отказов систем на безопасность, производительность и стоимость оборудования. Применению количественных методов способствует наличие подходящих моделей и источников исходных данных;

3) сочетание количественных и качественных методов.

5.3 Связи с конструкцией и системой ТО

Большинство требований к системе ТО и ее обеспечению определяется в процессе проектирования изделий, и планирование указанной системы должно проводиться соответственно на возможно более ранних стадиях их разработки, с тем чтобы имелась возможность оптимизировать соотношения между их функциональными характеристиками, техническими возможностями, стоимостью жизненного цикла, надежностью и безопасностью.

Проблемы, связанные с системой ТО и ее обеспечением, должны рассматриваться на всех этапах жизненного цикла.

Подход к определению всех видов обеспечения работы изделий на протяжении срока службы, осуществляемый до начала их эксплуатации, известен под названием "комплексная логистическая поддержка" (ILS).

На рисунке 4 показаны взаимосвязи между RCM и другими задачами анализа и всеми видами обеспечения.

Рисунок 4 - Взаимосвязи RCM с другими поддерживающими действиями

5.4 Знания и обучение

RCM-анализ требует наличия у проводящих его специалистов специальных знаний в отношении изделий и условий их эксплуатации и практического опыта. Для проведения анализа требуются:

а) знание методов RCM-анализа и наличие опыта его проведения;

б) детальное знание изделия и его конструктивных особенностей;

в) знание условий эксплуатации изделия;

г) знание технического состояния изделия (при анализе существующих изделий);

д) знание возможных видов и последствий отказов изделия;

е) наличие специальных знаний, связанных с граничными условиями для анализа такими, как требования законодательных актов и инструкций, регламентирующих требования по безопасности и охране окружающей среды, и т.п.;

ж) знание методов и средств ТО;

и) знание составляющих стоимости.

При отсутствии надлежащих знаний и опыта в области RCM должно быть предусмотрено дополнительное обучение специалистов, занимающихся этими вопросами.

5.5 Условия и режимы эксплуатации

Перед проведением RCM-анализа важно установить условия и режимы эксплуатации изделия. При этом следует описать, каким образом будет применяться изделие, и установить требуемые технические характеристики его систем.

При RCM-анализе крупных изделий, состоящих из многих систем, вероятно, может потребоваться иерархическое описание условий и режимов эксплуатации отдельных систем.

Обычно в первую очередь составляют описание изделия на самом высоком функциональном уровне, в котором указывают физические характеристики изделия, его основное назначение, режимы использования, условия и все виды поддержки эксплуатации.

Описание на самом нижнем функциональном уровне или на уровне отдельных систем должно точно устанавливать технические характеристики рассматриваемых функциональных систем. Важно отметить, что может потребоваться установить особые технические параметры, с помощью которых определяют критерии отказов и их последствия для функционирования отдельных систем.

Условия эксплуатации изделий могут варьироваться в зависимости от требуемых режимов использования. Поэтому может потребоваться составление нескольких описаний условий эксплуатации, поскольку для каждого режима использования может потребоваться собственная политика в части ТО изделия. Например, система может применяться только в течение коротких промежутков времени, на которых ее ТО могут проводиться достаточно часто через определенное число циклов использования. Вместе с тем в течение длительных периодов ожидания использования та же система может быть объектом редких ТО, проводимых через определенные промежутки календарного времени.

Общая концепция ТО также может меняться в зависимости от условий эксплуатации. Так, например, изделия, эксплуатируемые в арктических условиях, могут потребовать совсем иной политики управления отказами по сравнению с теми же изделиями, эксплуатируемыми в тропиках.

Описание условий и режимов эксплуатации изделия должно очень тщательно учитывать наличие и способы резервирования, при котором выполнение отдельных функций обеспечивается несколькими системами. Существует два основных вида резервирования:

а) ненагруженное;

б) нагруженное.

В первом случае резервная система находится в дежурном режиме и включается только в случае отказа основной системы. Таким образом, условия и режимы эксплуатации основной и резервной систем различаются, что ведет к возникновению в них разных видов отказов и требует использования разных политик управления их безотказностью.

В случае нагруженного резервирования две или более системы работают одновременно, обеспечивая выполнение назначенных функций, причем каждая из этих систем способна выполнять эти функции самостоятельно. В этом случае вероятнее всего в этих системах будут возникать отказы одного и того же вида, и, соответственно, политика управления их безотказностью должна быть одинаковой.

Программа ТО для ненагруженных резервных систем может отличаться от программы ТО основных систем, поскольку эти системы включаются в работу редко или вообще используются по назначению однократно, что должно быть отражено в описании условий и режима их эксплуатации.

5.6 Указания по проведению анализа и допущения

Методика RCM-анализа должна содержать набор руководящих указаний по его проведению и принятых допущений и предположений. Эти указания и допущения должны быть четко сформулированы и отражены в документации с тем, чтобы определять общий подход к проведению анализа и обеспечивать состоятельность его результатов. Указания и допущения могут содержать:

а) стандартные условия и режимы применения, включая описание того, что принято понимать под "нормальными обязанностями" операторов;

б) организационная политика как источник данных для формулирования критериев отказов изделия, установления приемлемых значений интенсивности его отказов и т.д.;

в) источники информации;

г) допустимые вероятности отказов отдельных видов в зависимости от их последствий;

д) структура декомпозиции изделия;

е) подход к анализу соединительных элементов, таких как провода, трубопроводы и т.п.;

ж) подход к анализу ранее отремонтированных изделий или изделий уникальной конфигурации;

и) аналитические методы и средства, такие как деревья отказов, блок-схемы надежности, марковский анализ или анализ с использованием сетей Петри;

к) методы анализа рентабельности затрат;

л) заданные значение параметров, таких как тарифные ставки, коэффициенты технического использования, факторы, влияющие на сокращение сроков службы, минимальные размеры обнаруживаемых трещин;

м) возможность применения средств дистанционного мониторинга и современных средств контроля и обнаружения дефектов, таких как HUMS или средства неразрушающего контроля (NDI);

н) методы выявления возможных интервалов времени между функциональными отказами и отказами в результате износа или старения, методы расчета периодичности выполнения отдельных работ по ТО.

Продуктом RCM-анализа должны быть также работы по ТО, предписанные действующими нормативными актами, с точки зрения их обоснованности. В случае внесения в нормативные акты изменений, касающихся этих работ, может потребоваться их согласование с соответствующими регулирующими органами.

5.7 Требования к информационному обеспечению

Проведение RCM-анализа требует привлечения информации относительно условий и режимов эксплуатации систем и использования предыдущего опыта при наличии соответствующей информации. Например, должны быть изучены все доступные данные о ранее наблюдавшихся отказах, с тем чтобы разрабатываемая система ТО обеспечивала их предупреждение и/или устранение. Протоколы проведенных ТО могут давать представление об изменениях технического состояния изделия в процессе эксплуатации. Вместе с тем при отсутствии достаточного объема данных могут также использоваться соответствующие экспертные оценки специалистов, хорошо знающих рассматриваемое оборудование.

RCM-анализ проводят в предположении об отсутствии какого-либо предварительного предупредительного обслуживания изделий, и поэтому его часто считают выполняемым "с чистого листа". Поэтому эксплуатационные данные об отказах должны использоваться в анализе очень осторожно, поскольку они зависят от применяемой политики управления безотказностью. При RCM-анализе также следует учитывать те отказы, которые, как стало известно, удалось предупредить благодаря существующей системе ТО. Вместе с тем может оказаться сложным учитывать отказы, которые никогда не возникали ранее благодаря существующей системе предупредительных ТО.

Ценность данных об отказах ограничена, если они используются изолированно, без изучения механизмов их возникновения и данных об условиях и режимах эксплуатации. Полезная для проведения RCM-анализа информация может включать в себя:

а) схему режима применения изделий;

б) требования к их техническим характеристикам;

в) правила и реальный опыт эксплуатации;

г) требования регулирующих органов;

д) анализ безотказности;

е) примеры обеспечения или оценки безопасности;

ж) технические руководства;

и) производственные справочники;

к) конструкторскую документацию;

л) описания существующих работ по предупредительным ТО;

м) существующие правила ТО и реальный опыт их проведения;

н) планируемые доработки систем;

п) протоколы ТО и сообщения об отказах;

р) отчеты об обследованиях структурных элементов;

с) отчеты о расследованиях аварий и несчастных случаев;

т) интенсивности расходования запасных частей.

6 Анализ функциональных отказов

6.1 Принципы и цели анализа

Создание с помощью RCM-анализа успешной системы ТО зависит от ясного понимания функций изделия, возможных его отказов и их последствий, выраженных в терминах достижения целей организации с использованием рассматриваемых изделий.

Организация выбирает методы анализа функций изделий, видов и последствий их отказов, исходя из собственных целей и схемы эксплуатации этих изделий. Вместе с тем результаты такого анализа должны давать информацию, пригодную для проведения RCM-анализа и отвечающую требованиям, приведенным в последующих разделах и пунктах настоящего стандарта.

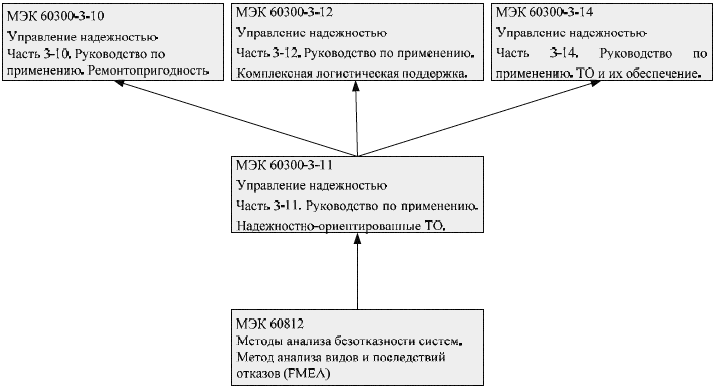

Результаты анализа видов, последствий и критичности отказов, проводимого в соответствии с МЭК 60812, могут быть пригодны для использования в RCM-анализе, если FMECA организован в соответствии с требованиями настоящего стандарта.

В составе анализа функциональных отказов допустимо проводить анализ эксплуатационных данных в целях выявления причин и частоты различных отказов, позволяющий оценивать их критичность и поддерживать проведение FMEA. Источники этих данных указаны в 7.5.1 настоящего стандарта.

В приложении В детализированы интерпретации результатов анализа функциональных отказов применительно к структурам.

6.2 Требования к установлению функций изделий

6.2.1 Декомпозиция функций

При проведении анализа сложных изделий может оказаться необходимым провести разбиение его функций на более мелкие и удобные для изучения функциональные составляющие. Процесс декомпозиции функций является итеративным, при котором функции высокого уровня последовательно разбивают на функции более низкого уровня, комбинация которых образует модель функционирования изделия в рассматриваемых условиях. Следует отметить, что существует немало способов проведения подобной декомпозиции функций изделий и средств визуализации результатов. Многие крупные организации уже располагают соответствующей иерархией используемого ими оборудования, построенной по функциональным признакам, и эта иерархия идеально подходит для декомпозиции функций анализируемых изделий.

Самый нижний уровень иерархии, для которого должны быть определены функции соответствующих изделий, образуют изделия, применительно к которым должны быть установлены требования к их ТО на основе RCM-анализа. Все последующие разделы и пункты настоящего стандарта, если иное специально не оговорено, относятся к анализу функциональных отказов, возникающих именно на указанном уровне иерархии. В общем случае на этом уровне находятся системы или отдельные устройства (например, топливная система или топливный насос), а не отдельные комплектующие элементы типа подшипников.

6.2.2 Разработка описания функций изделия

Все функции изделия должны выявляться совместно с установлением по возможности количественных требований к эффективности их выполнения.

Все функции изделий относятся к определенным условиям и режимам их эксплуатации. Поэтому любые особенности условий и режимов эксплуатации отдельных изделий должны быть установлены в технической документации на рассматриваемое изделие или в составе общего описания условий и режимов эксплуатации того изделия, в которое оно входит как составная часть, с учетом руководств по проведению анализа и принятых допущений (см. 5.6).

Хотя отдельные изделия, как правило, предназначены для исполнения одной единственной функции, вместе с тем существует немало изделий с несколькими основными функциями или имеющих второстепенные функции. В подобных случаях следует предпринять меры предосторожности при анализе, поскольку некоторые дополнительные функции могут относиться только к особым условиям и режимам эксплуатации, зачастую представляющим частный случай режимов и условий, применительно к которым рассматривается основная функция изделия, или выполняться только по требованию.

Примерами второстепенных функций (перечень не является исчерпывающим) могут быть:

а) использование в качестве емкости для технических жидкостей (например, воды, масла и т.д.);

б) передача структурных нагрузок;

в) защита;

г) выдача сигналов оператору через систему контроля.

Требования к эффективности исполнения изделием назначенных функций должны устанавливаться на уровне, обеспечивающем выполнение назначенных функций той системой, составной частью которой оно является. Для содержательного анализа эти требования должны выражаться количественно и однозначно. При установлении требований к эффективности их уровень должен назначаться таким, чтобы обеспечивать исполнение изделием требуемых функций, а не просто характеризовать его технические возможности. Например, для обеспечения достаточного охлаждения системы может оказаться достаточным, чтобы примененный в ней насос обеспечивал расход охлаждающей жидкости на уровне (400±30) л/мин, хотя в ней может быть установлен насос с производительностью 600 л/мин. В данном случае функциональное требование к насосу (400±30 л/мин) не совпадает с его номинальной производительностью.

Требования к изделиям, выполняющим предохранительные или защитные функции, должны содержать четкое определение событий или условий, активирующих соответствующие изделия или требующих их срабатывания.

6.3 Требования к определениям функциональных отказов

Должны быть выявлены все возможные функциональные отказы, связанные с неисполнением назначенных функций изделия.

Перечень функциональных отказов всегда должен составляться в привязке к установленным функциям изделия, а их описания - формулироваться в терминах несоответствия его технических характеристик установленным требованиям. В этот перечень, безусловно, должны входить все полные нарушения функционирования изделия, но также должны учитываться частичные снижения его технических характеристик, если их последствия отличаются от полной потери работоспособности. Например, для описанного выше насоса с требуемой производительностью (400±30) л/мин характерен функциональный отказ, описываемый как "полное прекращение подачи охлаждающей жидкости". Кроме того, для него возможен частичный отказ, описываемый как "падение производительности ниже 370 л/мин". Включение такого отказа в перечень функциональных отказов имеет смысл, если система охлаждения, в которую входит насос, способна продолжать функционировать с пониженной эффективностью при таком падении его производительности.

К числу функциональных отказов могут относиться, но ими не исчерпываться:

а) полное прекращение функционирования;

б) утрата изделием способности удовлетворять предъявленным требованиям к его характеристикам;

в) прерывистое функционирование;

г) включение и функционирование без необходимости.

Возможны многие иные виды функциональных отказов в зависимости от особенностей систем, эксплуатационных требований к ним и имеющихся ограничений.

Изложенный выше подход к определению функциональных отказов позволяет дифференцировать последствия этих отказов для изделий, относящихся к более высоким уровням разукрупнения систем.

6.4 Требования к определениям видов отказов

Для каждого вида отказов должны быть установлены особые, предпочтительно, физические условия, ставшие причинами их возникновения.

Описание вида отказа должно содержать описание изделия, в котором произошел отказ, и описание механизма отказа, например "Трещина фланца в результате усталости материала" или "Подтекание гидравлической жидкости в результате износа уплотнения". Уровень детализации для выявления возможных видов отказов определяется уровнем разукрупнения, на котором проводят анализ в целом, а также тем уровнем, на котором возможно установить политику управления их предотвращением или устранением.

При составлении перечня возможных видов отказов важно включать в него только те из них, возникновение которых возможно с приемлемой для целей анализа вероятностью. Само определение "приемлемость" должно быть частью RCM-анализа и может варьироваться в широких пределах для разных организаций и разных изделий. В частности, при этом должны учитываться последствия отдельных видов отказов, и в перечень могут включаться виды отказов с очень малой вероятностью их возникновения, но с очень тяжелыми последствиями.

В анализ должны обязательно включаться отказы, уже происходившие ранее, и отказы, в заданных условиях и режимах эксплуатации предотвращаемые существующей системой ТО. Дополнительно в перечень должны включаться любые иные события, способные вызывать функциональные отказы, такие как, например, ошибки операторов, воздействия окружающей среды и конструктивные дефекты. Поскольку RCM-анализ должен охватывать политику управления безотказностью в целом, в нем должны учитываться отказы, обусловленные человеческими ошибками. Вместе с тем, если в организации действует более широкая программа ослабления влияния человеческого фактора, то такой подход может оказаться экономически неоправданным. В этом случае отказы, обусловленные ошибками человека, должны включаться для полноты картины в перечень видов отказов, но не становиться продуктами дальнейшего анализа в рамках RCM. Более детальное рассмотрение вопроса о том, какие составляющие человеческого фактора следует учитывать в ходе RCM-анализа, выходит за рамки настоящего стандарта.

6.5 Требования к определениям последствий отказов

Последствия всех функциональных отказов должны быть выявлены.

Под последствиями отказа понимают, что произойдет после возникновения отказа данного вида. В общем случае учитывают последствия отказа для рассматриваемого изделия, смежных с ним изделий и для функционирования системы, в которую они входят, в целом. Последствия отказа описывают в предположении, что не было проведено никаких специальных действий, направленных на то, чтобы предвидеть, обнаружить или предотвратить его.

Выявленные последствия каждого отказа должны быть самыми тяжелыми из всех, что разумно ожидать, причем термин "разумно" в данном случае также должен быть определен в рамках основных правил проведения анализа.

Важно обеспечить такое описание последствий отказов, которое содержало бы достаточно информации для их точной оценки. При этом следует учитывать последствия отказа для изделия, персонала, населения и окружающей среды.

В большинстве случаев принято разделять последствия отказа на местные, т.е. для самого изделия, его проявление на следующем вышестоящем уровне и на высшем уровне системы в целом, например, предприятия, летательного аппарата, наземного транспортного средства и т.п. Выявление последствий отказа на высшем уровне необходимо для сравнительной оценки серьезности отказов всех изделий, входящих в систему.

6.6 Критичность

Применение RCM для всех выявленных видов отказов в процессе их анализа в общем случае не является экономически обоснованным. Поэтому для организации может оказаться необходимым наличие логически обоснованной и систематизированной процедуры отбора видов отказов, подлежащих RCM-анализу, в целях обеспечения приемлемых уровней рисков. Для этой цели чаще всего используют метод анализа критичности отказов, в котором для оценивания критичности как меры риска, сопряженного с отказами, используют комбинированные оценки тяжести последствий и частоты возникновения отказов. Оценка критичности должна охватывать все аспекты последствий отказов, включая, в частности, безопасность, эффективность и экономичность эксплуатации изделий.

Оценки критичности применяют для выявления видов отказов с приемлемыми уровнями сопряженных с ними рисков и не требующими поэтому специальных мер по управлению безотказностью, а также для ранжирования видов отказов, требующих подобного анализа. Если будет признано, что некоторые виды отказов не требуют анализа, то зачастую это означает признание допустимости возникновения подобных отказов и необязательности активных мер по их предупреждению посредством ТО. Вместе с тем принятие подобных решений определяется спецификой организации и назначения изделия.

7 Классификация последствий отказов и выбор задач ТО с использованием RCM

7.1 Принципы и цели

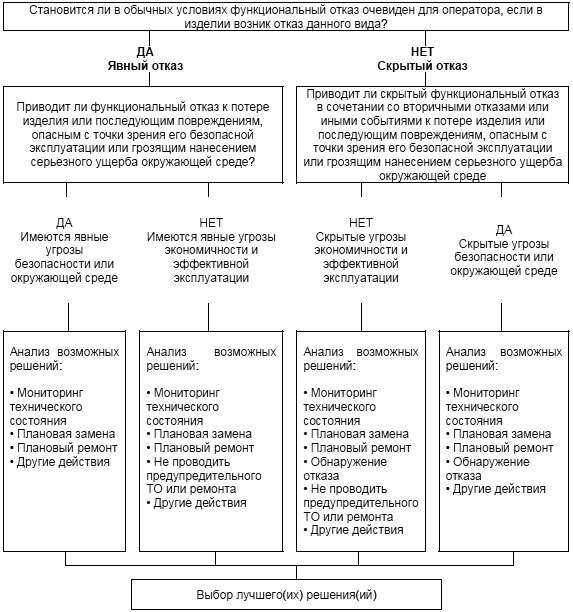

Систему предупредительного ТО разрабатывают на основе управляемого, логически обоснованного подхода. При этом оценивание возможных политик в части управления безотказностью позволяет разглядеть все программы обслуживания рассматриваемого изделия. Логическое дерево решений, применяемое для управления процессом анализа, показано на рисунке 5.

Рисунок 5 - Диаграмма принятия решений при RCM-анализе

Профилактическое ТО включает в себя решение с установленной периодичностью одной или большего числа из перечисленных ниже задач:

а) мониторинг технического состояния изделия;

б) плановые ремонты;

в) плановые замены;

г) обнаружение отказов.

Работы по смазке, чистке, регулированию и калибровке, требующиеся для некоторых систем, могут быть совмещены с задачами, перечисленными выше. Именно эти задачи, выявляемые с помощью RCM-анализа, образуют систему предупредительного ТО. Задачи корректирующего ТО могут вытекать из решений не проводить предупредительного обслуживания, в результате задач по обследованию технического состояния изделия или как следствие возникновения непредвиденных видов отказов.

RCM-анализ гарантирует, что в систему ТО не будут включены лишние работы, увеличивающие стоимость ТО без соответствующего повышения уровня безотказности изделия. Включение в систему ненужных или не подходящих для данного изделия задач обычно снижает его безотказность из-за увеличения числа отказов вследствие вносимых при ТО дефектов.

Цель отбора задач RCM состоит в выборе политики управления безотказностью, предупреждающей или ослабляющей последствия всех выявленных видов отказов, критичность которых доставляет беспокойство. Для всех выявленных при этом задач ТО обычно должна быть определена следующая информация, касающаяся их:

а) оценка трудоемкости выполнения каждой задачи в человеко-часах;

б) специальности и уровни квалификации исполнителей;

в) критерии выбора периодичности исполнения.

В В.3.3 приложения В приведена детализация интерпретации задач ТО применительно к структурным составляющим систем. В этом случае тип этих структурных составляющих диктует отбор задач по их ТО.

7.2 Процесс принятия решений при RCM-анализе

Выбор наиболее подходящей для конкретного изделия политики управления его безотказностью осуществляют, руководствуясь диаграммой принятия решений в рамках RCM-анализа, приведенной на рисунке 5. Подход к выявлению подходящих и эффективных предупредительных действий по ТО обеспечивает логичный путь к разрешению проблем, связанных с отказами всех видов. Диаграмму принятия решений применяют для классификации последствий отказов каждого вида, после чего выявляют наиболее подходящие и эффективные способы их предупреждения или ослабления последствий посредством выполнения определенных задач ТО. Перечень выявленных таким образом задач с указанием периодичности их выполнения образует рациональную систему предупредительных ТО. При этом подходящей считают такую задачу, которая обеспечивает предупреждение отказов определенного вида и является технически осуществимой, а эффективной ту задачу, которая при умеренных затратах обеспечивает преодоление последствий отказов.

7.3 Последствия отказов

В процессе анализа рассматривают все возможные виды отказов, которые классифицируют с точки зрения последствий вызываемых ими функциональных отказов изделия. При этом различают:

а) скрытые или явные отказы;

б) отказы, влияющие на безопасность, экономичность и эффективность эксплуатации изделий.

Разделение отказов на явные и скрытые проводят в каждом случае в зависимости от ответа на вопрос: "Становится ли в обычных условиях функциональный отказ очевиден для оператора, если в изделии возник отказ данного вида?" При положительном ответе на этот вопрос отказ относят к явным, а при отрицательном - к скрытым. Для содержательного RCM-анализа важно, какие условия следует считать обычными, и это должно быть определено в описании заданных условий и режимов эксплуатации изделия.

Классификация по второй группе признаков разделяет отказы по их влиянию на безопасность, окружающую среду, экономичность или эффективность эксплуатации. Отказы относят к имеющим влияние на безопасность и/или окружающую среду, если они несут угрозу персоналу, другим людям или окружающей среде. Если же функциональный отказ таких угроз не несет, то его относят к видам отказов, отрицательно влияющим на экономичность и/или эффективность эксплуатации изделия. Последствиями таких отказов могут быть снижение технических характеристик изделия, ведущее к падению производительности, неполному выполнению поставленной задачи или невыполнению ее в заданное время и к другим экономическим последствиям.

Скрытая потеря некоторых функций сама по себе не имеет никаких последствий, например для безопасной эксплуатации изделия, но может иметь такие последствия в сочетании с отказом соответствующих резервных или защитных устройств.

7.4 Выбор политики управления безотказностью

Следующим шагом в процессе принятия решений в рамках RCM-анализа является оценка каждого выявленного вида отказов в целях выявления наиболее подходящего способа управления их предупреждением. При этом существует ряд возможных решений, включая:

а) мониторинг технического состояния изделия. Эта задача заключается в периодическом или непрерывном наблюдении за установленным заранее набором параметров изделия в целях отслеживания процесса ухудшения его технического состояния в процессе эксплуатации. Мониторинг может включать в себя проверки соответствия некоторых параметров изделия установленным требованиям;

б) плановый ремонт, проводимый в целях восстановления соответствия параметров изделия установленным требованиям. Поскольку плановый ремонт может содержать широкий набор выполняемых работ, начиная с чистки до замены многих составных частей, то объемы ремонта, нацеленного на предупреждение отказов каждого вида, должны быть точно определены;

в) плановая замена, заключающаяся в принудительном изъятии изделия из эксплуатации после выработки назначенного срока службы и замене его другим изделием, все технические параметры которого соответствуют установленным требованиям. Плановую замену осуществляют обычно применительно к т.н. "изделиям одноразового применения", таким как, например, фильтры, гидроцилиндры, роторы турбин, структурные элементы, обеспечивающие пассивную безопасность, и т.д.;

г) обнаружение отказов, заключающееся в установлении способности изделия выполнять назначенные функции. Эта задача относится исключительно к т.н. "скрытым отказам". Поиск и обнаружение могут включать в себя самые разнообразные работы, начиная с визуальных осмотров и заканчивая измерениями различных параметров в целях сравнения их значений с установленными в технической документации. В некоторых случаях проведение полных проверок функционирования изделия оказывается невозможным и приходится ограничиваться частичными функциональными испытаниями и проверками;

д) отказ от проведения предупредительного ТО или ремонта. Может оказаться, что в некоторых ситуациях в зависимости от вида отказа можно не проводить работ по его предупреждению. В этом случае корректирующее ТО или ремонт проводят после его возникновения или не выполняют вовсе;

е) иные действия, избираемые по результатам RCM-анализа, к числу которых, в частности, относятся:

1) конструктивные доработки;

2) модернизация эксплуатируемых изделий, например замена примененных в нем компонентов на более надежные;

3) внесение изменений или ограничений в правила эксплуатации;

4) изменение методов ТО;

5) введение проверок изделия до и после применения по назначению;

6) изменение стратегии обеспечения запасными частями;

7) дополнительное обучение и тренировки операторов и обслуживающего персонала.

Перечисленные выше иные действия подразделяют на две группы:

а) срочные и неотложные действия, связанные преимущественно с предупреждением отказов, возникновение которых угрожает безопасности людей или нанесением серьезного ущерба окружающей среде;

б) действия, проведение которых желательно в случаях, когда принятая система предупредительных ТО не способна ослабить последствия функциональных отказов, ухудшающих экономичность и эффективность эксплуатации изделий. В данном случае должен быть проведен анализ экономической эффективности, позволяющий выяснить, приносит ли проведение избранных действий больший эффект по сравнению с отсутствием любых действий по предупреждению отказов данного вида.

Представленная на рисунке 5 схема принятия решений при RCM-анализе требует рассмотрения всех возможных способов управления безотказностью применительно к отказам каждого вида. При выборе какого-либо одного решения важную роль должна играть оценка затрат, связанных с каждым из них. Предварительно должны быть отобраны все возможные решения, снижающие последствия данного вида отказов до приемлемого уровня, а лучшее из них выбирают по стоимости его осуществления и эксплуатационным последствиям для принятой системы ТО.

Иногда не удается выбрать единственное подходящее решение, адекватно снижающее вероятность отказов некоторого вида до приемлемого уровня. В этом случае для достижения требуемого уровня безотказности порой оказывается возможным выбрать несколько решений, обычно разного типа.

7.5 Периодичность выполнения работ по ТО

7.5.1 Источники информации

Для установления экономически обоснованной частоты или периодичности выполнения работ по ТО, нацеленных на предупреждение отказов каждого вида, необходимо располагать данными о соответствующих отказах. При RCM-анализе вновь разработанных изделий источниками таких данных могут быть:

а) априорные данные по аналогичным или похожим изделиям, доказывающие, что некоторые работы по ТО при их плановом периодическом выполнении дают определенный и положительный эффект с точки зрения предупреждения отказов данного вида;

б) результаты испытаний на надежность и других испытаний, проведенных изготовителем или поставщиком, доказывающие, что данная задача ТО при ее периодическом выполнении оказывается подходящей и эффективной для рассматриваемого изделия;

в) расчетные оценки безотказности и справочные данные;

г) предполагаемые характеристики отказов данного вида (законы распределения, интенсивности отказов и др.);

д) данные о стоимости поддержки эксплуатации изделий на протяжении жизненного цикла.

Помимо перечисленных выше допустимо использовать и иные источники информации, такие, например, как:

- данные, собираемые в процессе эксплуатации, ТО, включая стоимостные параметры;

- экспертные оценки операторов и обслуживающего персонала, основанные на их личном опыте;

- данные о старении и износе изделий в течение срока службы.

При отсутствии достаточных сведений о безотказности рассматриваемого и аналогичных изделий или достаточного подобия между ними, периодичность работ по ТО может быть установлена предварительно только на основании экспертных оценок опытного эксплуатирующего и обслуживающего персонала в сочетании с доступными эксплуатационными и стоимостными данными.

В настоящее время существуют математические модели для установления частоты и периодичности работ по ТО, но возможность их применения зависит от доступности соответствующих исходных данных. Некоторые из этих моделей основаны на экспоненциальном распределении наработок до отказа или на непостоянном значении параметров потоков отказов, другие - на распределениях с переменной интенсивностью отказов. Исходные данные для RCM-анализа могут различаться по отраслям, и поэтому следует обращаться к отраслевым стандартам и справочникам при их наличии.

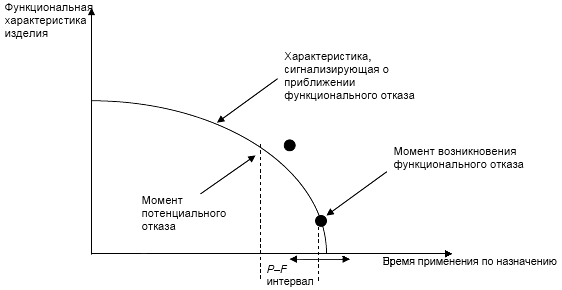

7.5.2 Мониторинг технического состояния

Задача мониторинга состоит в выявлении изменений технического состояния изделия, сигнализирующих о приближении функционального отказа. Потенциально возможный отказ принято определять как состояние изделия, указывающее на то, что можно ожидать возникновения отказа определенного вида, если не предпринять никаких корректирующих действий. Это состояние характеризуется определенным набором признаков, сигнализирующих о приближении отказа рассматриваемого вида. Такими признаками могут быть шум, вибрация, изменение температуры, повышенный расход смазочного масла, снижение производительности и т.п.

Мониторинг технического состояния может проводиться вручную или с использованием специальных технических средств и оборудования, например приборов для измерения вибрации в подшипниках. При оценке способов мониторинга следует учитывать стоимость жизненного цикла применяемого оборудования, включая затраты на его обслуживание.

Для оценки периодичности наблюдений за техническим состоянием изделий необходимо знать время между потенциально возможными и реальными функциональными отказами. Это время или Р-F интервал на графике, показанном на рисунке 6, представляет собой расстояние между моментом достижения кривой деградации некоторого контролируемого параметра изделия заранее установленного уровня (момент потенциального отказа Р) и моментом возникновения функционального отказа (F). Для выявления моментов вероятного возникновения потенциального и реального функционального отказа необходимо знать начальное техническое состояние изделия и скорость его деградации, что позволяет установить, когда следует начать мониторинг.

Рисунок 6 - P-F интервал

Ось абсцисс - срок эксплуатации (время применения по назначению); ось ординат - функциональная характеристика изделия.

Для проведения мониторинга технического состояния должны быть выполнены следующие условия:

а) техническое состояние изделия должно быть диагностируемым;

б) ухудшение технического состояния должно быть измеримым;

в) P-F интервал должен быть достаточно продолжительным с тем, чтобы можно было успеть провести соответствующие наблюдения за техническим состоянием и работы по предупреждению функционального отказа;

г) P-F интервал должен быть постоянным.

При наличии нескольких отслеживаемых параметров, сигнализирующих о приближении отказа в анализе, следует ориентироваться на тот из них, для которого P-F интервал является самым продолжительным, учитывая при этом стоимость оборудования и ресурсов, требующихся для контроля соответствующего параметра.

Периодичность наблюдений при мониторинге технического состояния должна быть равна или меньше продолжительности P-F интервала. Соотношение между длиной этого интервала и периодичностью мониторинга может варьироваться в зависимости от приемлемой для организации вероятности необнаружения приближения функционального отказа и тяжести его последствий. Обычно периодичность наблюдений назначают равной половине P-F интервала, что обеспечивает, по крайней мере, не менее двух шансов на обнаружение приближающегося отказа. Если требуется более высокий уровень защищенности от отказов, некоторые организации применяют более частые наблюдения за техническим состоянием, с тем чтобы понизить риски, связанные с безопасной эксплуатацией изделий, или защитить дорогостоящее изделие. Периодичность мониторинга в таких случаях определяется приемлемыми для организации уровнями рисков и/или затрат.

При установлении периодичности наблюдений для мониторинга технического состояния следует учитывать эффективность используемых диагностических методов. По мере повышения эффективности методов и средств диагностики, частота проведения наблюдений может быть снижена. В процессе ТО следует фиксировать и отражать в отчетности все случаи успешного и неуспешного выявления потенциальных отказов.

7.5.3 Планово-профилактические ремонты и замены

Периодичность планово-предупредительных ремонтов и замены определяют на основе оценок безопасной наработки или назначенного срока службы до отказа определенного вида. В случае предупреждения отказов, угрожающих безопасной эксплуатации изделия, при определении периодичности ремонтов (замен) ориентируются на значение безопасной наработки, устанавливаемое по кривой распределения безотказной наработки на уровне, соответствующем чрезвычайно низкой вероятности отказа изделия до очередного планового ремонта или замены.

Если же отказ не несет угроз безопасности, но ведет к утрате изделием готовности к применению по назначению, то периодичность замен устанавливают, исходя из заданного уровня готовности, обеспечиваемого при оптимальных затратах, включающих в себя, в том числе, стоимость заменяемых изделий и экономический ущерб от отказов.

Назначенные сроки службы устанавливают для изделий, отказы которых влияют только на экономичность и/или эффективность их эксплуатации. Назначенные сроки лимитируют для изделий, которые по экономическим соображениям эффективнее изымать из эксплуатации, не дожидаясь, пока они откажут. В отличие от безопасной наработки, значение которой назначают консервативно во избежание любых отказов, назначенный срок службы выбирают, исходя из более мягких соображений, стремясь увеличить продолжительность полезного использования изделий, но, соответственно, увеличивая риски возникновения случайных отказов. Для изделий с равномерно растущей с наработкой условной вероятностью отказов удается поддерживать экономически обоснованный назначенный срок службы, даже при отсутствии информации о значении их наработки до полного износа, если выгоды от периодического ремонта, выражаемые, например, в снижении вероятности отказов, превышают расходы на его проведение.

Планово-профилактические ремонты или замены полезны в случаях, когда отказы одной или нескольких ключевых составных частей изделия имеют четко выраженный износовый и/или усталостный характер, что соответствует описанию вероятности подобных отказов или двухпараметрическим распределением Вейбулла. Зная параметры формы и масштаба этого распределения, можно установить рациональные значения периодичности профилактического обслуживания или замен этих составных частей. Указанную периодичность назначают на уровне наработок, соответствующих вероятностям отказа, равным 0,01 или 0,10.

7.5.4 Поиск и обнаружение отказов

Эта задача ТО выполняется только в случае наличия скрытых отказов и при условии, что имеется подходящий способ выявления функциональных отказов. Поиск и обнаружение отказов проводят путем проверок, функциональных испытаний изделия в целом или отдельных его составляющих, имеющих своей целью проверку способности изделия надлежащим образом выполнять назначенные функции. Поиск отказов обычно приходится выполнять применительно к тем функциям, которые в нормальных условиях от изделия не требуются, например в случае проверок резервных элементов или редко работающих предохранительных элементов.

Задача поиска и обнаружения отказов эффективна в том случае, когда ее выполнение снижает вероятность одновременного отказа основных и резервных составных частей до приемлемого уровня. Рекомендации по установлению периодичности выполнения данных работ содержатся в приложении Б.

8 Внедрение

8.1 Характеристики задач ТО

Задачи ТО, состав которых определен в результате RCM-анализа, до их внедрения в рамках избранной концепции системы ТО, требуют установления ряда их определяющих характеристик. Информация, сопровождающая каждую отобранную задачу, должна, как минимум, содержать:

а) продолжительность выполнения;

б) специальности, квалификацию и число исполнителей на каждом уровне системы ТО;

в) методы и правила;

г) требования по охране здоровья и безопасности исполнителей;

д) перечень используемых опасных материалов;

е) запасные части, используемые на каждом уровне ТО;

ж) необходимые инструмент и оборудование;

и) требования к упаковке, перемещению, хранению и транспортированию обслуживаемых изделий, запасных частей, расходных материалов и т.д.

После определения всех перечисленных выше характеристик задач ТО может оказаться необходимым пересмотреть допущения и предположения, сделанные при выборе наиболее эффективных задач.

8.2 Действия менеджмента

После того как RCM-анализ выявил потребности в доработках конструкции изделия, во введении ограничений на условия и режимы эксплуатации или изменений методов и правил ТО, должен быть предусмотрен процесс определения приоритетов в проведении всех указанных изменений. Этот процесс должен учитывать:

а) влияние последствий отказов на безопасность;

б) влияние изменений на его уровни готовности и безотказности;

в) результаты анализа экономической эффективности предлагаемых изменений;

г) вероятности эффективности предлагаемых действий.

Для изделий, уже находящихся в эксплуатации и для которых пока не удалось найти подходящих для внедрения и эффективных способов предотвращения отказов, влияющих на безопасность, должны быть предложены временные решения, действующие до тех пор, пока не будут найдены постоянно действующие меры. Примерами подобных временных решений могут быть ограничения на режимы и условия применения, временные конструктивные изменения, изменения правил и методов (эксплуатации, ТО), внедрение ранее отвергнутых задач ТО.

8.3 Обратные связи с конструкцией и обеспечением ТО изделия

Максимальные выгоды от применения RCM-анализа приносит его проведение на стадии разработки изделий, когда его результаты могут быть использованы непосредственно в процессе проектирования. Использование в RCM-анализе методов анализа функциональных отказов позволяет проводить его на ранних этапах разработки изделий. Это означает, что помимо изменений конструкции, нацеленных на исключение отказов, которые нельзя предотвратить методами предупредительных ТО, возникает возможность повлиять на конструкцию изделия таким образом, чтобы оптимизировать стратегию поддержки его эксплуатации.

Процесс выявления возможных отказов и RCM-анализ позволяют подобрать полный набор необходимых для изделия задач ТО и, таким образом, запустить процедуру планирования поддержки его эксплуатации. Знание задач ТО снабжает разработчиков необходимой информацией для анализа таких поддерживающих действий, как снабжение запасными частями, определение целесообразного уровня замен составных частей (LORA), определение потребностей в инструменте и испытательном оборудовании, установление численности, квалификации и загрузки обслуживающего и ремонтного персонала, выявление потребностей в производственных мощностях для поддержки предлагаемой концепции ТО.

Методология комплексной логистической поддержки (ILS), установленная МЭК 60300-3-12 позволяет увязать указанные действия по поддержке эксплуатации изделий с требованиями потребителей. Место RCM-анализа в процессе ILS иллюстрирует рисунок 7.

Рисунок 7 - Процесс управления комплексной логистической поддержкой и RCM-анализ

8.4 Рационализация задач ТО

Результатом RCM-анализа может быть перечень многочисленных задач ТО, выполняемых самыми разными частотами. Далее этот перечень должен быть рационализирован, с тем чтобы можно было составить расписание ТО изделия, удалив из предварительного перечня дублирующие друг друга работы и выровняв периодичности выполнения оставшихся. Это выравнивание следует проводить с особой осторожностью, чтобы изменения периодичности работ не повлияли отрицательно на безопасность, не нанесли ущерба окружающей среде и не привели к существенному ухудшению эксплуатационных характеристик изделия.

Первым шагом процесса рационализации должно быть определение потребностей в персонале для выполнения ТО. Для этого потребуется определить требуемые специальности, квалификацию исполнителей и организационные уровни, на которых должны выполняться те или иные работы. Такими уровнями могут быть операторы, обслуживающий персонал эксплуатирующей организации, специализированная сторонняя ремонтная организация или изготовитель оборудования. Далее задачи ТО должны быть классифицированы по специализации исполнителей и уровням выполнения, после чего рационализированы в соответствии с рядом правил, изложенных ниже.

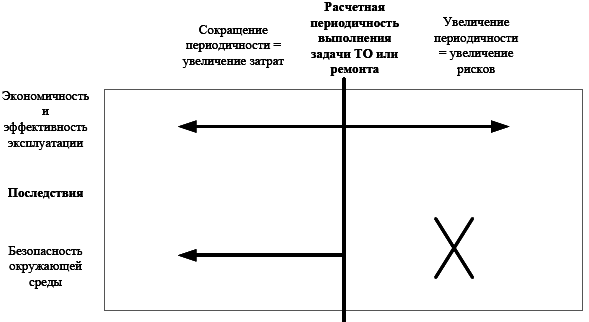

Периодичности выполнения задач ТО, определенные в результате RCM-анализа устанавливают на основе данных о продолжительности P-F интервалов, оценок безопасной наработки, назначенных сроков службы или расчетов интервалов безотказной наработки. При этом не происходит автоматического выравнивания периодичностей выполнения отдельных задач, и для составления реалистичных расписаний с приемлемыми величинами простоя изделия в ТО потребуются некоторые корректировки начальных значений периодичности. Как показано на рисунке 8, уменьшение периодичности ведет к росту затрат на ТО, а ее увеличение повышает риски отказов. Поэтому при выравнивании периодичностей выполнения задач ТО следует обращать внимание как на возможный рост стоимости предупредительного ТО в случае уменьшения периодичностей работ, так и на угрозы безопасности и окружающей среде, усиливающиеся при их увеличении.

Рисунок 8 - Соотношения между рисками и затратами при рационализации периодичности выполнения задач ТО

Рационализацию проводят посредством приведения расчетных значений периодичности отдельных задач ТО к единой шкале измерений (календарному времени, наработке в часах или циклах) с последующим их выравниванием в целях составления оптимального расписания ТО всех видов и уровней выполнения. Процесс рационализации следует начинать с задач с наиболее ограниченной гибкостью, например с тех, которые направлены на предупреждение отказов, угрожающих безопасности или окружающей среде, или выполнение которых требует обязательной остановки работы изделия. На выровненный таким образом график выполнения этих работ затем налагают задачи по предупреждению отказов, влияющих на экономические и технические характеристики изделия, стремясь избегать совмещения несовместимых работ. Вместе с тем может оказаться, что некоторые задачи не поддаются рационализации, и в этом случае процесс RCM-анализа должен быть повторен.

Задачи, которые во время отбора были отвергнуты по техническим или экономическим соображениям, следует рассмотреть вновь, поскольку их проведение может оказаться оправданным в сочетании с другими задачами. Например, если нужная работа не была включена в перечень из-за отсутствия доступа к соответствующим элементам, то в сочетании с другими работами ее выполнение может оказаться возможным и оправданным, поскольку, так или иначе, потребуется частичный демонтаж изделия для выполнения других работ.

В результате анализа может оказаться, что расчетные периодичности одних задач ТО выражены в календарном времени, а других - в величинах наработки изделия. Если между наработками и календарным временем эксплуатации изделий существует жесткая связь, то при рационализации расписание ТО может быть составлено в любой из этих единиц измерения периодичности выполнения работ. Но в этом случае операторы обязаны отслеживать наработки изделий и следить за тем, чтобы не нарушалась корреляция между ними и календарным временем их эксплуатации.

После завершения процесса рационализации все изменения расчетных периодичностей задач ТО должны быть отражены в отчетности, с тем чтобы были зафиксированы как исходная, так и рационализированная периодичность всех задач.

8.5 Внедрение рекомендаций, полученных в результате RCM-анализа

Приступая к разработке программы ТО, необходимо приложить все возможные усилия для внедрения электронных систем регистрации результатов RCM-анализа и всех последующих изменений, вносимых в систему ТО в процессе эксплуатации. Для этой цели могут быть использованы имеющиеся в продаже программные средства, в частности предназначенные для реализации комплексной логистической поддержки эксплуатации, которые на протяжении срока службы изделий накапливают важную исходную информацию для принятия решений и помогают определить, почему та или иная задача ТО впоследствии оставлена без изменений или модифицирована.

Программа ТО, составленная на основе RCM-анализа, должна быть полностью включена в план ТО. Первоначальный вариант этой программы основан на использовании всей информации, доступной до начала эксплуатации изделия. Содержащиеся в ней требования могут быть уникальными для отдельных пользователей или потребовать согласования соответствующих регулирующих органов.

Изложенные в предыдущих разделах и пунктах стандарта указания и рекомендации описывают процедуру разработки расписаний ТО. Вместе с тем, на их внедрение могут повлиять некоторые внешние факторы, такие как, например, ограничения по численности и загрузке персонала, недоступность некоторых средств ТО или изменения технических требований к изделиям.

8.6 Последующие исследования и доработки

Цели последующих исследований - систематическая оценка периодичностей отдельных задач ТО на основе анализа собираемой в процессе эксплуатации информации и оптимизация их первоначально установленных значений. Обычно эти исследования представляют отдельную задачу ТО и включают в себя сбор данных, позволяющих выявить любые ошибки или несоответствия в исходной информации, использованной при проведении RCM-анализа, и провести пересмотр состава задач, периодичностей их выполнения и проведенных в процессе анализа расчетов. Эта задача может сводиться только к сбору данных в процессе ТО.

Программа сбора данных для последующих исследований и доработок системы ТО может реализовывать следующие два общепринятых подхода:

а) первый (основной) подход заключается в интенсивной эксплуатации нескольких первых образцов изделий, поставленных заказчикам. Это позволяет обеспечить раннее выявление наиболее распространенных видов отказов, а также закономерностей износа и старения, и быстро выявить конструктивные недостатки изделий;

б) выборочный сбор данных по случайной выборке эксплуатируемых образцов изделий, за которыми установлено тщательное наблюдение.

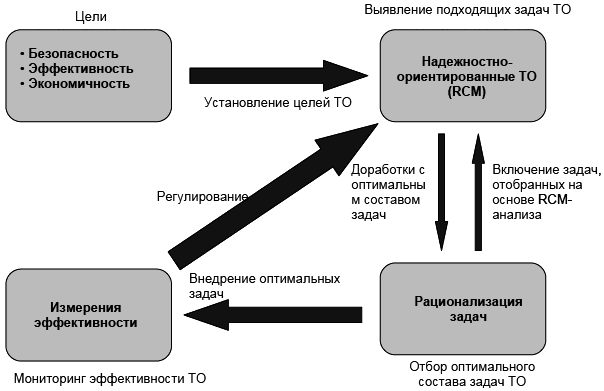

8.7 Непрерывное совершенствование

RCM-анализ достигает поставленных целей только при условии дальнейшего совершенствования построенных на его основе систем ТО. Поэтому настоящий стандарт содержит также указания по непрерывному совершенствованию указанных систем. Четыре главных этапа цикла создания и развития систем ТО иллюстрирует схема на рисунке 9.

Рисунок 9 - Цикл непрерывного совершенствования надежностно-ориентированной системы ТО

Установленные первоначально условия и режимы эксплуатации и допущения, принятые при RCM-анализе, не являются догмой и могут корректироваться на протяжении сроков службы изделий. Они должны регулярно пересматриваться с учетом изменений конфигурации изделий или предъявленных к ним эксплуатационных требований. Изменения условий и режимов эксплуатации могут повлечь за собой внесение изменений в состав или периодичность выполнения задач ТО.

Первоначально составленное расписание ТО изделия должно периодически пересматриваться с учетом информации, полученной в ходе внедрения и реализации системы ТО, построенной на основе RCM-анализа, и требований по ее доработкам.

Любые модификации системы, отдельные изменения состава ремонтных работ или конфигурации обслуживаемых изделий должны становиться предметом RCM-анализа. Такой анализ может не завершаться изменениями системы ТО, но любые изменения функциональных элементов изделия должны отражаться в документах, устанавливающих условия и режимы эксплуатации и содержащих анализ возможных его отказов. Вместе с тем значительные доработки изделия или изменения условий и режимов его эксплуатации могут потребовать создания принципиально новой системы ТО.

8.8 Сбор информации в процессе эксплуатации и ее использование

Первоначальная программа ТО развивается по мере ее пересмотра эксплуатирующими организациями на основе опыта проведения ТО и получения данных об отказах изделий, наблюдаемых в эксплуатации. Для проведения доработок системы ТО на протяжении сроков службы изделий эксплуатирующие организации должны быть способны собирать следующие данные:

а) даты возникновения отказов и наработки (время эксплуатации) изделий до каждого отказа;

б) причины каждого отказа;