ГОСТ Р 56787-2015

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КОМПОЗИТЫ ПОЛИМЕРНЫЕ

Неразрушающий контроль

Polymer composites. Nondestructive testing

МКС 19.060

ОКС 19.060

Дата введения 2017-01-01

Предисловие

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт авиационных материалов" совместно с Открытым акционерным обществом "НПО Стеклопластик" и Объединением юридических лиц "Союз производителей композитов" на основе аутентичного перевода на русский язык стандарта указанного в пункте 4, который выполнен ТК 497

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 497 "Композиты, конструкции и изделия из них"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 27 ноября 2015 г. N 2044-ст

4 Настоящий стандарт является модифицированным по отношению к стандарту АСТМ Е2533-09* "Стандарт на неразрушающие испытания композитных материалов с полимерной матрицей, используемых в авиакосмической промышленности" (ASTM Е2533-09 "Standard Guide for Nondestructive Testing of Polymer Matrix Composites Used in Aerospace Applications") путем изменения его структуры для приведения в соответствие с правилами, установленными ГОСТ 1.5-2001 (подразделы 4.2 и 4.3), исключения отдельных разделов (подразделов, пунктов).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Разделы и подразделы, не включенные в основную часть настоящего стандарта, приведены в дополнительном приложении ДА.

В настоящем стандарте исключены ссылки на АСТМ: C274, E543, E1316, E569, E650, E750, E976, E1067, E1118, E1211, E1419, E1932, E2076, E2191, E1441, E1570, E1670, E1935, E427, E432, E493, E498, E499, E515, E1002, E1003, E1066, E1603, E2024, E747, E1025, E2002, E94, E94, E1742, E1815, E1817, E2007, E2033, E2104, E2445, E2446, E1000, E1255, E1411, E2597, E2581, F1364, E251, E1237, E1213, E1311, E1543, E1862, E1897, E1933, E1934, E2582, E114, E214, E317, E664, E1001, E1065, E1324, E1901, E2580, исключение данных ссылок обусловлено отсутствием близких по аспекту стандартизации межгосударственных и национальных стандартов (как гармонизованных с международными, так и нет) и необходимостью приводить ключевые положения ссылочных стандартов, использованных в самих ASTM, а также тем, что часть из них носит рекомендательный характер.

Исключение ссылок на справочники и стандарты: MIL-HDBK-732A, MIL-L-25567D, MIL-HDBK-728/5A, MIL-HDBK-733, MIL-HDBK-731; документы Национального совета по радиационной защите и метрологии: NCRP 49 NCRP 51, NCRP 91; стандарты: SAE-ARP 1611, SAE J428; стандарты: EN 14784-1, EN 14784-2, EN 13068-1, EN 13068-2, EN 13068-3, EN 60825-1; федеральные стандарты: 21 CFR 1040.10, 21 CFR 1040.11, а также ANSI, Z136.1-2000, ASNT SNT-TC-1A, обусловлено тем, что в Российской Федерации нет аналогичных и близких по аспекту и объекту стандартизации межгосударственных и национальных стандартов (как гармонизированных, так и негармонизированных).

Ссылка на АСТМ Д3878 заменена ссылкой на соответствующий межгосударственный стандарт.

Дополнительные положения, включенные в текст стандарта для учета особенности объекта стандартизации, характерного для Российской Федерации, выделены курсивом* и заключены в рамки из тонких линий.

________________

* В бумажном оригинале обозначения и номера стандартов и нормативных документов в разделе "Предисловие" и отмеченные по тексту знаком "**" приводятся обычным шрифтом, остальные по тексту документа выделены курсивом. - .

Сравнение структуры настоящего стандарта со структурой указанного стандарта АСТМ приведено в дополнительном приложении ДБ.

Наименование настоящего стандарта изменено относительно наименования указанного стандарта АСТМ для приведения в соответствие с ГОСТ Р 1.5-2012 (подраздел 3.5)

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в ГОСТ Р 1.0-2012 (раздел 8). Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт распространяется на применение визуально-измерительных, ультразвуковых, радиационных, тепловизионных, шерографических методов неразрушающего контроля (НК), а также акустической эмиссии, течеискания и измерения деформаций контактным неразрушающим методом для контроля полимерных композитов (ПК), применяемых в авиационной промышленности.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 12.1.004-91 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.030-81 Система стандартов безопасности труда. Электробезопасность. Защитное заземление, зануление

ГОСТ 12.4.021-75 Система стандартов безопасности труда. Системы вентиляции. Общие требования

ГОСТ 18353-79 Контроль неразрушающий. Классификация видов и методов

ГОСТ 20415-82 Контроль неразрушающий. Методы акустические. Общие положения

ГОСТ 32794-2014 (ISO 472:1999) Композиты полимерные. Термины и определения (ASTM D3878 Композитные материалы. Термины)

ГОСТ Р ИСО 12716-2009 (ISO 12716:2001) Контроль неразрушающий. Акустическая эмиссия. Словарь

ГОСТ Р 51780-2001 Контроль неразрушающий. Методы и средства испытаний на герметичность. Порядок и критерии выбора

ГОСТ Р 53697-2009 (ISO/TS 18173:2005) Контроль неразрушающий. Основные термины и определения

ГОСТ Р 53698-2009 Контроль неразрушающий. Методы тепловые. Термины и определения

ГОСТ Р 54795-2011 (ISO/DIS 9712) Контроль неразрушающий. Квалификация и сертификация персонала. Основные требования

ГОСТ Р 55776-2013 Контроль неразрушающий радиационный. Термины и определения

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячно издаваемого информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р ИСО 12716, ГОСТ Р 55776, ГОСТ 32794, а также следующие термины с соответствующими определениями:

3.1

неразрушающий контроль; НК (nondestructive testing): Область науки и техники, охватывающая исследования физических принципов, разработку, совершенствование и применение методов, средств и технологий технического контроля объектов, не разрушающего и не ухудшающего их пригодность к эксплуатации. [ГОСТ Р 53697**, статья 2.20] |

3.2

виды неразрушающего контроля: Условная группировка методов НК, объединенная общностью физических принципов, на которых они основаны. Примечание - Виды и методы неразрушающего контроля установлены в ГОСТ 18353**. |

3.3 объект контроля; ОК (test object): Подвергаемая контролю продукция на стадиях ее жизненного цикла (создание, применение, хранение, ремонт и т.д.).

4 Дефекты ПК и методы неразрушающего контроля

Дефекты, выявляемые методами НК, а также общее описание методов приведены в таблицах 1 и 2.

Таблица 1 - Дефекты, выявляемые методами НК

Дефект | Акусти- | Компью- | Тече- | Радио- | Шеро- | Изме- | Термо- | Ультра- | Визу- |

Загрязнение | X | X | X | X | |||||

Повреждение нитей | X | X | X | ||||||

Расслоение | X | X | X | X | X | X | |||

Изменение плотности | X | X | X | X | |||||

Деформация под нагрузкой | X | X | |||||||

Нарушение связей | X | X | X | X | X | ||||

Нарушение связей между волокнами | X | X | X | X | |||||

Нарушение соосности волокна | X | X | X | ||||||

Разрывы | X | X | X | X | X | X | |||

Включения | X | X | X | X | X | ||||

Утечки | X | X | X | ||||||

Незакрепленные или подвижные части | X | ||||||||

Микротрещины | X | X | X | X | X | ||||

Влага | X | X | X | ||||||

Пористость | X | X | X | X | X | ||||

Изменение толщины | X | X | X | X | X | ||||

Недоотверждение | X | ||||||||

Объемные включения | X | ||||||||

Пустоты | X | X | X | X | X | X |

Таблица 2 - Общее описание методов НК

Метод НК | Применение | Преимущества | Ограничения | Представление результатов | Примечание |

Акустическая эмиссия (АЭ) | Глобальный контроль конструкций из ПК с целью обнаружения и локализации активных источников в режиме реального времени | Возможен удаленный и непрерывный контроль всего изделия из ПК в режиме реального времени. Можно обнаружить развитие активных дефектов и несплошностей, обнаружить и определить местоположение дефектов и несплошностей, не выявляемых другими методами НК | Контролируемая деталь должна подвергаться воздействию напряжения от внешних источников. За исключением конкретных дефектов или несплошностей, которые выявляют методом АЭ с помощью трения, создаваемого АЭ (например, трение поверхностей расслоения), АЭ неактивные (не распространяющиеся) дефекты или несплошности нельзя обнаружить, а незначительные дефекты конструкции или несплошности могут образовывать АЭ. Таким образом, значимость обнаруженного источника АЭ нельзя однозначно оценить | Метод АЭ регистрирует проходящие упругие волны, образуемые в результате приложения напряжения или образующейся релаксации напряжений композитного материала или детали. Механические волны образуются в виде всплеска или непрерывной АЭ. Активность, сила, интенсивность АЭ коррелирует с информацией о прилагаемой нагрузке в пределах ОК | Контроль и результаты контроля являются специфическими при каждом случае применения и должны проводиться под наблюдением эксперта |

Компьютерная томография | Обнаружение подповерхностных объемных дефектов или несплошностей. Предоставляет количественный объемный анализ дефектов и несплошностей, определяемых другими методами НК. Подходит для измерения геометрических характеристик | Создание изображений поперечных сечений ОК. Получение трехмерных данных по дефектам или несплошностям. Широкие возможности для обработки изображения | Необходим доступ ко всем сторонам ОК. Не очень подходит для контроля больших участков или объектов с высокими отношениями размеров >15 | Оцифрованная карта компьютерной томографии (томограмма) по распределению плотности испытываемого изделия в поперечном разрезе. Возможность получения полных, трехмерных карт компьютерной томографии по распределению плотности для достаточно небольших деталей из композитных материалов | Может потребоваться оснастка и/или захватное приспособление для детали |

Течеискание | Любой композитный материал или деталь, на котором существует перепад давления и где необходимо выявлять сквозные или внутренние протечки воздуха, воды, паров или других загрязняющих веществ в течение расчетного срока службы | Менее неоднозначно в сравнении с капиллярными методами НК; более чувствительно, чем АЭ или УЗК | Стоимость испытательного оборудования возрастает по мере увеличения необходимой чувствительности | Качественные показатели, например пузыри, или количественные измерения, например отклонения детектора, которые определяют наличие, место, концентрацию или скорость утечки вещества | Существуют различные методики для оценки больших утечек [со скоростями до 10 |

Радиография, радиоскопия | Определение преимущественно подповерхностных дефектов и несплошностей, например, пористость и включения. Плоские дефекты или несплошности определяются в том случае, если пучок лучей направлен вдоль дефекта или несплошности, а нерезкость меньше раскрытия/размера дефекта или несплошности | Рентгеновские пленки и некоторые пластины можно разрезать и поместить почти в любом месте на детали. Цифровые изображения можно обрабатывать для получения дополнительной информации и автоматического распознавания дефектов. В радиоскопии методы, использующие усилитель изображения и систему цифровых детекторных решеток, могут быть автоматизированы при взаимодействии с роботом или манипулятором, обеспечивая тем самым возможность для проведения быстрого контроля | Необходим доступ к обеим сторонам ОК. Возможно, необходимо оценить удобство доступа. Невозможно определить глубину дефектов или несплошностей; иногда возможно благодаря цифровым изображениям после калибровки или дополнительным съемкам рентгеновскими лучами с разных направлений | Расчетная площадь и изменение плотности подповерхностных дефектов и несплошностей | Деталь может потребоваться переместить в рентгеновскую лабораторию. Рентгенография с использованием снимков предусматривает хранение пленки и утилизацию химических реагентов, что может быть дорого. Цифровые методики (компьютерная радиология, система цифровых детекторных решеток), как правило, быстрее. Радиационная безопасность. При радиоскопии обеспечение радиационной безопасности более проблематично в случае использования передвижного источника по отношению к движению детали |

Шерография | Обнаружение подповерхностных дефектов и несплошностей, изменений в модуле упругости или внеплоскостной деформации | Хорошо подходит для высокоскоростного, автоматического контроля в условиях производства | Подповерхностный дефект или разрыв должен быть достаточно большим, чтобы вызвать измеряемую деформацию под нагрузкой. Состояние поверхности, особенно глянцевитость, может мешать шерографическому контролю, что предусматривает использование реагентов для матирования поверхности (исключение: термальная шерография) | Интерферограмма, создаваемая путем изъятия или наложения изображений ОК до и после нагружения, определяя и тем самым локализуя концентрации деформаций | Требуется дополнительное оборудование для определения изменений возникающих перегибов поверхности, и поэтому метод в качестве количественного |

Измерение деформации | Может использоваться для измерения статической и динамической деформации при растяжении и деформации сжатия, а также сдвига, коэффициента Пуассона, изгиба и деформации скручивания | Относительно недорогой, менее громоздкий, с лучшим разрешением в сравнении с экстензометрами (может обеспечить общую точность лучшую ±10% деформации) | Отдельные тензодатчики нельзя откалибровать, они чувствительны к воздействию нежелательного шума и прочим источникам погрешности, например, расширение или сжатие элемента тензодатчика, изменение удельного электрического сопротивления, гистерезис и ползучесть в результате плохого соединения | Выходные данные цепи измерения сопротивления выражены в милливольтах; входные - в вольтах | В зависимости от искомой чувствительности, устойчивости к сдвигу, чувствительности к изменениям температуры или стабильности положения могут применяться различные тензодатчики (например, датчики с полупроводниковой пластиной, тензодатчики с металлическим креплением, тонкопленочные и полупроводниковые тензодатчики рассеивания) |

Термография | Обнаружение нарушений связи, расслоений, пористости, углублений, трещин, включений в тонких ОК, обладающих низкой теплопроводностью, имеющих низкую отражательную способность/ | Быстрое исследование больших поверхностей и определение участков, которые должны быть подвержены более тщательному контролю | Композитные материалы имеют температурные границы, за пределами которых может произойти необратимое разрушение матрицы или волокна. Обнаружение дефекта или несплошности зависит от их ориентации относительно направления потока тепла. В более толстых материалах возможны только качественные признаки дефектов или несплошностей | Распределение температуры воздуха измеряют путем отображения контуров одинаковой температуры (изотерм), создавая тем самым модель теплового излучения, соотносящуюся с дефектами поверхности и подповерхности | Существует как контактный (предусматривает нанесение покрытия), так и бесконтактный метод (основывается на обнаружении инфракрасного излучения черного тела). Термография бывает либо пассивной, либо активной; активная термография может подразделяться на импульсную или синхронизируемую |

Ультразвуковой контроль (УЗК) | Обнаружение подповерхностных дефектов или несплошностей. Существует два основных метода: эхо-импульсный метод для контроля с одной стороны ОК и теневой метод для контроля с доступом к двум сторонам ОК | Обнаружение подповерхностных дефектов или несплошностей, в том числе пористости, включений и расслоений | Необходима относительно плоская и гладкая поверхность. Тип материала может влиять на возможность контроля | Дефекты и несплошности сразу же записывают на амплитудных изображениях | Возможное удержание жидкости; возможное впитывание жидкости в пористые материалы, как, например, композитные материалы. Существуют многочисленные методы, основанные на использовании продольных, поперечных или поверхностных волн. Затухание в ПМК может быть сравнительно высоким в сравнении с металлическими изделиями |

Визуально- | Выявление дефектов на осматриваемых поверхностях | Низкозатратный метод. Обнаружение поверхностных дефектов или несплошностей, включая расслоения, разрывы волокон и ударные повреждения | Необходима линия прямой видимости | Дефекты и несплошности сразу же записывают в соответствующую документацию по проведению контроля, иногда делают фотографии | Можно обнаружить дефекты или несплошности на внутреннем диаметре, если можно вставить центральный проводник и обеспечить достаточный электрический контакт |

5 Акустическая эмиссия

5.1 Общие сведения

5.1.1 Метод акустической эмиссии (АЭ) относится к пассивным методам НК.

Метод основан на регистрации упругих волн, возникающих в результате АЭ. Это явление состоит в образовании акустических волн при динамической внутренней локальной перестройке структуры материала ОК. Акустические (обычно ультразвуковые) волны возникают в процессе появления и развития трещин в ОК. Краткие сведения о методе приведены в таблице 3.

Таблица 3 - Краткие сведения об АЭ

Применение | Принцип действия | Преимущества | Недостатки | Представление результатов |

Оценка структурной целостности трубопроводов, труб, резервуаров и сосудов под давлением из полимерного композитного материала (ПК). | Датчики АЭ подключены к образцу для поиска дефектных зон во время применения внешнего воздействия (механического, термического или давления). Положение определяется путем триангуляции или методами зональной локации | Дистанционный и постоянный мониторинг всего образца в реальном времени. | Необходимость внешнего воздействия на исследуемый объект. | Датчики АЭ отслеживают кратковременные сигналы, вызванные в образце, подвергаемом воздействию. Отсутствие сигналов АЭ может быть показателем структурной целостности ПК. С другой стороны, при обнаружении сигналов АЭ можно говорить о наличии дефекта |

5.1.2 Для обнаружения волн АЭ, образующихся в результате прилагаемой внешней механической (сжатие, кручение и т.д.) или тепловой нагрузки, используют специальные датчики (преобразователи).

Датчики соединены с ОК при помощи контактной жидкости или с помощью специальных составов на основе эпоксидных смол или других клеящих смесей. Выходной сигнал от датчика усиливается и фильтруется для устранения нежелательных частот. Затем условный сигнал АЭ проходит оцифровку и разделяется на дискретные пакеты колебаний. С помощью цифровой обработки сигнала эти пакеты преобразуются в частотно-временные характеристики, которые описывают форму колебаний, размер и частотные составляющие. Эти характеристики могут быть проанализированы совместно с помощью искусственного интеллекта, распознавания образов и/или методами нейронных сетей с целью отделения истинных источников АЭ от шума.

В случае, когда несколько датчиков регистрируют один и тот же сигнал АЭ, местоположение источника этого сигнала можно определить с помощью анализа времени прихода сигналов. В случае, когда несколько источников сигналов АЭ расположены близко друг к другу, они образуют группу событий, указывающую на непрерывную активность, которая служит признаком активно развивающегося источника. Помимо сигналов АЭ, вызванных ростом дефектов или несплошностей, сигналы АЭ могут также возникать в результате существования дефектов или несплошностей, которые не развиваются (например, трущиеся друг о друга расслоения во время сброса давления из сосуда высокого давления).

5.1.3 Сигналы АЭ делятся на два основных типа:

- непрерывная эмиссия - колебания с относительно малыми амплитудами и широким частотным спектром, верхняя граница которого достигает 30 МГц;

- эмиссия дискретного типа - последовательность коротких импульсов сложной формы с крутым фронтом и гораздо большими амплитудами.

5.2 Применение

5.2.1 АЭ в соответствии с ГОСТ Р ИСО 12716 - термин, используемый для описания кратковременных волн напряжения ниже предела упругости, производимых в твердых телах в результате приложенного напряжения. Прикладываемое напряжение может включать в себя механические силы (растяжение, сжатие или кручение), внутреннее давление или температурное воздействие (часто может быть достигнуто при помощи тепловой пушки). Прикладываемое к ОК напряжение может быть кратковременным, долговременным, случайным или цикличным. Его измеряют параллельно измерению активности АЭ.

5.2.2 Волны напряжения АЭ производятся путем быстрого выброса энергии в пределах материала из локализованного источника. Сигнал АЭ, полученный в полимерном композитном материале, часто состоит из непрерывной и дискретной АЭ.

5.2.3 Оборудование АЭ регистрирует кратковременные волны напряжения ниже предела упругости, произведенные приложенным напряжением или последующим ослаблением напряжения в композитном материале или детали. Волны напряжения протекают в виде импульса или непрерывной АЭ. Активность АЭ, интенсивность и жесткость, коррелированные с приложенным напряжением, дают информацию о деградации ОК. Отсутствие активности АЭ означает отсутствие дефектов (источников АЭ), в то время как большая активность АЭ указывает на их присутствие. Источник определяется триангуляцией или методами зональной локации.

5.2.4 В ПК сигналы АЭ генерируются выбросом упругой энергии в ходе таких процессов, как растрескивание матрицы, или разрывов или расщепления волокон. Необратимые вязкоупругие процессы, такие как образование трещин аморфных матриц или деформация (необратимая) матрицы или волокна, не обнаруживаются при нормальных условиях с использованием широко распространенного оборудования АЭ.

5.2.5 Рождающиеся на поверхности раздела источники АЭ в ПК включают в себя расслоение матрицы и волокон, последующий отказ волокон и отклеивание слоев друг от друга.

5.2.6 АЭ в ПК также может быть произведена другими акустическими источниками, не связанными напрямую с матрицей или волокном. Такие источники включают утечку газа или жидкости через трещину, отверстие, разрыв уплотнения или др. (например, в композитной оболочке сосудов высокого давления), а также в результате перемещения или потери деталей или частей деталей (например, дефекты резьбы в собранных композитных системах трубопроводов).

5.2.7 У большинства сигналов АЭ, используемых в НК, наблюдаются частоты между 20 кГц и 1 МГц. Уровень и амплитуду сигналов АЭ отмечают и коррелируют со структурой или характеристиками ОК. Наиболее низкие и высокие частоты отфильтровывают с целью избежать интерференции от нежелательных источников шума, таких как механические вибрации или шумы, генерируемые электрооборудованием.

5.2.8 Основные функции системы контроля методом АЭ заключены в обнаружении, локализации и классификации источников АЭ. Для последующей оценки повреждений, обнаруженных в локализованной зоне источника АЭ, применяют другие методы НК, например, визуальный, ультразвуковой и др.

5.3 Преимущества и область применения

АЭ используется для оценки структурной целостности композитных труб, патрубков, резервуаров, сосудов высокого давления и других композитных деталей. Возможно дистанционное наблюдение и наблюдение в режиме реального времени. Недоступные дефекты или неоднородности могут быть не только обнаружены, но и определено их местоположение. В дополнение к обнаружению дефектов и несплошностей АЭ может использоваться для обнаружения утечек, как альтернатива течеисканию. АЭ может быть использована для оценки качества производственных процессов с использованием образцов или как 100% контроль при приложении напряжения в процессе производства (например, наслаивание, обмотка, прессование, вулканизация и т.д.), испытаний на герметичность после завершения производства путем контроля интересующих областей или участков, вызывающих беспокойство, и повторной проверки в соответствии с интервалами обслуживания. АЭ хорошо подходит для оценки целостности клеевых соединений и контроля роста трещин. По сравнению с другими методами НК АЭ имеет следующие преимущества:

5.3.1 С помощью АЭ возможно обнаружить и локализовать дефекты и несплошности на расстоянии от датчиков АЭ без их перемещения по поверхности ОК.

5.3.2 Возможность проведения НК в режиме реального времени.

5.3.3 Метод очень чувствителен к растущим (развивающимся) дефектам.

5.3.4 С помощью АЭ возможно обнаружение дефектов и несплошностей, которые не обнаруживаются другими методами НК.

5.3.5 Может использоваться для течеискания сосудов высокого давления после их производства и в процессе эксплуатации.

5.4 Ограничения

5.4.1 ОК необходимо подвергать воздействию напряжения.

5.4.2 Дефекты и несплошности, не генерирующие сигналы АЭ, не обнаруживаются. В то же время незначительные дефекты и несплошности могут являться источниками АЭ. Таким образом, однозначно оценить степень опасности обнаруженного источника АЭ нельзя.

5.4.3 Необходима фильтрация посторонних шумов.

5.4.4 Метод требует размещения датчиков на поверхности ОК.

5.5 НК методом АЭ

Осуществляется с использованием методик контроля, технологических рекомендаций, производственных инструкций, руководящих технических материалов, в которых даются рекомендации по используемому оборудованию (приборы, преобразователи и т.д.), описываются процедуры настройки этого оборудования, порядок проведения контроля и обработки полученных результатов. |

5.6 Геометрия и размеры

5.6.1 Геометрические особенности и размеры ОК могут стать причиной ослабления сигнала АЭ.

5.6.2 В крупногабаритных ОК можно получить существенную экономию энергии, используя чувствительные элементы с интегрированными предусилителями, устранив тем самым потребность в подключении отдельных предусилителей.

5.6.3 Так как композитные материалы являются анизотропными и зачастую имеют переменную толщину, ослабление сигналов АЭ может отличаться в различных частях композита.

5.7 Техника безопасности

При НК сосудов высокого давления должны быть выполнены все требования техники безопасности, устанавливаемые для испытаний данного вида.

5.8 Калибровка и стандартизация

5.8.1 Необходимо проведение периодической поверки и калибровки используемого оборудования АЭ.

5.8.2 Необходима ежедневная проверка всех электронных систем оборудования АЭ. При проверке необходимо использовать генератор формы волны.

5.8.3 Необходима ежедневная проверка чувствительных элементов датчиков АЭ. Необходимо записывать максимальную амплитуду и уровень электрических шумов. Необходимо заменить чувствительные элементы, имеющие значения максимальных амплитуд и уровней электрических шумов выше средних.

6 Радиационные методы

6.1 Общие сведения

6.1.1 Радиационные методы НК основаны на регистрации и анализе проникающего сквозь ОК ионизирующего излучения. Для контроля ОК из ПК используют рентгеновское излучение, позволяющее выявить дефекты, расположенные как внутри, так и на его поверхности. Первичным информативным параметром является экспозиционная доза излучения, величина которой в местах дефектов отличается от экспозиционной дозы в бездефектных зонах ОК.

Краткие сведения о методе приведены в таблице 4.

Таблица 4 - Краткое описание рентгенографии

Применение | Принцип действия | Преимущества | Недостатки | Представление результатов |

Используют для обнаружения внутренних неодно-родностей, таких как трещины, включения, пористость, неравноплотность материала, неравномерность укладки заполнителя и т.д., когда главная ось дефекта или несплошности расположена параллельно падающему пучку рентгеновских лучей. | Между катодом и анодом прикладывают высокое напряжение электрического заряда. Электроны, имитированные с катода, ускоряются через вакуум к положительно заряженному аноду. Точка, в которой электроны бомбардируют анод, изготовлена из материала высокой плотности (например, вольфрама или меди). Когда пучок электронов попадает на анод, быстрое замедление электронов приводит к генерированию рентгеновского излучения. Количество прошедшего излучения через деталь, зависит от энергии рентгеновского излучения, толщины и плотности объекта контроля. | Общие сведения: Радиографическую пленку можно вырезать и разместить практически в любом месте на части или внутри объекта. | Общие сведения: В целом не чувствителен к мелким поверхностным трещинам, за исключением идеальных условий. | Общие сведения: |

6.2 Применение

6.2.1 В радиационной дефектоскопии методы НК определены:

- излучением (рентгеновское, гамма-, бета-, нейтронное и др. виды излучения);

- детектором (радиографическая пленка, сцинтилляционный монокристалл, ионизационная камера и др.).

Для контроля изделий из ПК наиболее эффективным является рентгенографический метод.

6.2.2 Рентгенографический метод

Рентгеновское излучение, прошедшее через ОК, ослабленное им, формируется в радиационное изображение, которое далее посредством радиографической пленки преобразуется в оптическое.

Ослабление рентгеновского излучения материалом ОК зависит от его энергии, толщины ОК и плотности ПК, из которого он изготовлен. При использовании современного оборудования можно выявить несплошности, размеры которых в направлении оси пучка излучения оставляют от 1 до 2% и более от толщины ОК. На рентгеновском снимке дефекты изображаются в виде локальных зон, оптическая плотность которых отличается от оптической плотности фоновых участков.

6.3 Преимущества и область применения

6.3.1 Дефекты в ПК

По своим размерам и конфигурации дефекты делятся на две группы: объемные и плоскостные. Объемные дефекты отличаются тем, что их размеры во всех направлениях имеют один порядок, у плоскостных дефектов один размер отличается от двух других на порядок и более.

По физической сущности различают типы дефектов:

- расслоения между волокном и матрицей (плоскостной дефект);

- ударные и усталостные повреждения (плоскостной дефект);

- производственные дефекты или несплошности (плоскостной либо объемный дефект);

- пустоты, пористость, инородные включения (объемный дефект);

- ориентация волокон (плоскостной дефект);

- разрыв волокон (плоскостной дефект);

- изменение состава связующего (плоскостной либо объемный дефект);

- трещины (плоскостной дефект).

По техническим условиям на изделие из ПК содержащиеся в нем дефекты делят на допустимые и недопустимые.

6.3.2 Областью применения рентгенографического метода контроля изделий из ПК является обнаружение недопустимых по техническим условиям объемных дефектов. Плоскостные дефекты типа трещин, расслоений, разрыва волокон в общем случае рентгеновским методом не могут быть обнаружены. Условием обнаружения плоскостных дефектов, например, трещины является ее благоприятная ориентация по отношению к пучку излучения: ось пучка излучения должна быть параллельна плоскости трещины.

6.3.3 Для обнаружения недопустимых дефектов при рентгенографическом контроле ПК необходимо выбрать энергию излучения таким образом, чтобы радиационный контраст между низким и средним атомным числом подструктур ПК (например, матрицы, волокна, тонкого листа) был достаточен для получения контрастного оптического изображения. Известно, что глаз может различить на рентгенограмме зоны с разной оптической плотностью, отличающиеся друг от друга от 0,02 до 0,05 Б. Если физическая плотность материала аномальной зоны (г/см) отличается от физической плотности материала подструктуры на 2%, то оптическое изображение на рентгеновском снимке будет иметь различимый контраст. За рубежом, когда возникает необходимость повысить контраст, используют контрастные вещества.

6.3.4 Для получения оптического изображения недопустимых дефектов с контрастом, различимым при расшифровке рентгеновских снимков, энергию излучения следует выбирать, исходя из условия:

![]() , (1)

, (1)

где - линейный коэффициент ослабления излучения материалом подструктуры, см

;

d - толщина объекта контроля по оси пучка излучения, см.

Рекомендуется использовать рентгеновский аппарат, снабженный низковольтной рентгеновской трубкой до 100 кВ, снабженной бериллиевым окном для выхода пучка излучения. Выбор энергии излучения определяют эмпирически, используя специально разработанные эталонные образцы или индикатор качества изображения (ИКИ), содержащий элементы (отверстия, лунки, канавки) разного размера. По изображению минимальных элементов эталонного образца, видимых на рентгеновском снимке, определяют режим контроля.

6.4 Ограничения

6.4.1 Рентгеновский метод не выявляет плоскостные дефекты: расслоения между волокном и матрицей, ударные и усталостные повреждения, трещины и другие дефекты, размеры которых в плоскости, перпендикулярной оси пучка излучения менее 0,5 мм и вдоль пучка излучения менее 3% от просвечиваемой толщины объекта.

6.4.2 При проведении рентгенографического контроля необходим двухсторонний доступ.

6.4.3 Высокая стоимость оборудования.

6.4.4 При проведении рентгенографического контроля следует руководствоваться действующей в отрасли нормативной документацией и техническими условиями на объект контроля.

6.5 НК рентгенографическим методом

6.5.1 Выбор схемы контроля. Под схемой рентгенографического контроля понимают относительное расположение источника излучения (ИИ), ОК и радиографической пленки. Схему контроля выбирают, исходя из двух критериев:

- радиационная толщина (толщина ОК в направлении оси пучка излучения) должна быть минимальной;

- ОК должен быть расположен по возможности ближе к радиографической пленке.

Выполнение первого критерия обеспечивает получение максимального радиационного контраста; выполнение второго критерия при заданном фокусном расстоянии обеспечивает получение рентгенографического снимка с требуемой четкостью. Согласно действующим нормативным документам по рентгенографическому контролю допустимая геометрическая нерезкость не должна превышать половины абсолютного значения чувствительности контроля. Таким образом, допустимая геометрическая нерезкость не должна превышать величину:

![]() , (2)

, (2)

где d - толщина объекта контроля по оси пучка излучения, мм.

Следовательно, минимальное фокусное расстояние (расстояние "источник-пленка") при чувствительности контроля 2% составляет:

![]() , (3)

, (3)

где Ф - размер фокусного пятна источника, мм;

d - толщина объекта контроля по оси пучка излучения, мм.

6.5.2 Продолжительность экспозиции при выбранном фокусном расстоянии и эмпирически определенном анодном напряжении выбирают таким образом, чтобы оптическая плотность снимка была не менее 2 Б.

Такая оптическая плотность соответствует участку характеристической кривой (ХК) с высоким значением градиента и тем самым позволяет увеличить оптический контраст снимка (ХК - зависимость оптической плотности от логарифма дозы излучения). При использовании в качестве источника излучения рентгеновского аппарата экспозиционная доза излучения пропорциональна величине:

![]() , (4)

, (4)

где U - напряжение на аноде рентгеновской трубки, кВ;

I - анодный ток, мА;

t - продолжительность экспозиции, мин.

Анодное напряжение и фокусное расстояние для достижения требуемых чувствительности и четкости изображения выбраны при использовании конкретного источника излучения и являются константами. Значение анодного тока нужно выбирать максимальным либо близким к максимальному значению, которое может обеспечить излучатель. Продолжительность экспозиции t обеспечивает требуемую оптическую плотность снимка.

6.5.3 Для практической оценки качества изображения следует использовать специальные средства - ИКИ IQI.

Для оценки достижимой чувствительности контроля изделий из ПК индикатор качества изображения специфичен: например, он может быть выполнен в виде ступенчатого клина из ПК и содержать в каждой ступеньке лунки или канавки разной глубины либо в виде набора пластин разной толщины с расположенными в ней отверстиями разного диаметра. По видимому изображению минимального элемента ИКИ на рентгеновском снимке определяют чувствительность контроля. Изготовление таких средств может представлять трудности из-за неравномерной структуры ПК. В этом случае возможно применение более технологичного индикатора, монолитного с плотностью, близкой к плотности ПК, например, оргстекло или сплав на основе бериллия.

6.6 Техника безопасности

6.6.1 К рентгеновскому НК изделий из ПК допускаются лица, достигшие 18-летнего возраста, прошедшие предварительный и периодический медицинский осмотр и не имеющие медицинских противопоказаний, прошедшие аттестацию по трехуровневой системе квалификации специалистов неразрушающего контроля в соответствии с ГОСТ Р 54795 (см. раздел 6), имеющие сертификат (удостоверение) установленного в отрасли образца. К работе с рентгеновскими аппаратами и другими источниками ионизирующих излучений могут быть допущены лица, отнесенные приказом по предприятию к персоналу группы А, прошедшие обучение и инструктаж по охране труда и радиационной безопасности, аттестованные на квалификационную группу по электробезопасности свыше 1000 В и ознакомленные с действующими в организации инструкциями.

6.6.2 При проведении рентгенографических работ необходимо соблюдать требования правил обеспечения радиационной безопасности.

6.6.3 Производственное электрооборудование должно быть заземлено (занулено) в соответствии с требованиями ГОСТ 12.1.030 (см. разделы 1-7).

6.6.4 Помещение, где проводят рентгеновский контроль, должно быть оборудовано общеобменной приточно-вытяжной вентиляцией с двукратным воздухообменом в час в соответствии с требованиями ГОСТ 12.4.021 (см. разделы 1-3).

6.6.5 Содержание вредных веществ в воздухе рабочей зоны не должно превышать предельно допустимых концентраций. Контроль за содержанием вредных веществ в воздухе рабочей зоны проводят в соответствии с требованиями ГОСТ 12.1.005 (см. раздел 4).

6.6.6 При проведении рентгеновского контроля во избежание контакта со свинцом используемые при работе свинцовые защитные экраны, маски, диафрагмы, маркировочные знаки: цифры, буквы, метки, реперы и пр. должны иметь защитные покрытия. Нанесение защитных покрытий следует проводить не реже одного раза в год и возобновлять их в случае повреждения. В качестве защитных покрытий могут быть использованы краски, лаки или пластиковые чехлы.

6.6.7 Работающие должны соблюдать правила пожарной безопасности в соответствии с требованиями ГОСТ 12.1.004 (см. разделы 1-3) и правила противопожарного режима в Российской Федерации*. Производственное помещение должно быть обеспечено первичными средствами пожаротушения: огнетушители углекислотные, песок и приборы пожарной сигнализации.

________________

* Постановление Правительства Российской Федерации от 25 апреля 2012 г. N 390 "О противопожарном режиме" (с изменениями на 23 июня 2014 г.).**

7 Течеискание

7.1 Общие сведения

7.1.1 Течеискание - вид испытаний на герметичность, основанный на регистрации веществ, проникающих через течи. Течеискание относится к НК проникающими веществами.

В зависимости от вида применяемых пробных веществ методы контроля герметичности делятся на:

- гидравлические (или жидкостные), когда в качестве индикаторного вещества используют жидкость (например, масло, вода, керосин);

- газогидравлические, когда в качестве пробного вещества используют газ (например, воздух), а жидкость играет роль вспомогательной среды при определении места утечки газа;

- газовые, когда в качестве индикаторного вещества используют газ (аргон, гелий, воздух и др.).

Краткие сведения о методе приведены в таблице 5.

Таблица 5 - Краткие сведения о течеискании

Применение | Принцип действия | Преимущества | Недостатки | Данные отчетов |

Может быть выполнено на любой конструкции из полимерного композитного материала, в которой создана разница давления и где существует утечка продукта, воздуха, водного пара или других загрязняющих веществ. | Поток жидкости или газа через утечку создает разность давления или концентрации. Поскольку утечка появилась внезапно, размеры отверстия утечки неизвестны, количество, используемое для определения утечки, является взвешенным коэффициентом утечки. | Неопровержимые доказательства наличия утечки по сравнению с более неоднозначными методами, такими как проникновение жидкости. | Увеличение затрат на испытательное оборудование в случае необходимости увеличения заданной чувствительности | Качественные показатели, например пузыри, или количественные измерения, например отклонения детектора, который устанавливает наличие или концентрацию проникающей жидкости, с присутствием или без трассирующего газа, осуществляются при низком давлении или со стороны низкой концентрации в испытуемом образце. |

7.1.2 Обнаружение и измерение уровня утечки - все измерения уровня утечки с использованием газов основаны на перетекании этого газа из зоны высокого давления в зону низкого в месте предполагаемой утечки.

Для регистрации оттока газа из зоны высокого давления к границе (зоне низкого давления) используют аппаратуру, чувствительную к присутствию газа или его концентрации.

В зависимости от применяемой оснастки различают камерный и бескамерный способы контроля течеисканием.

При бескамерном способе внутри ОК создают избыточное давление или вакуум, а вне ОК давление равно атмосферному.

При камерном способе ОК помещают в специальную камеру.

Утечку регистрируют по изменению давления или объема газа в пределах герметизирующей камеры или в пределах ОК (в зависимости от применяемого способа).

7.1.3 Выбор метода контроля - правильно подобранный метод течеискания оптимизирует чувствительность, стоимость и надежность контроля.

Выбор метода зависит от требуемой чувствительности, способа течеискания (камерный или бескамерный), типа ОК (открытый или герметичный) и осуществляется в соответствии с ГОСТ Р 51780 (см. раздел 2-4).

7.2 Применение

7.2.1 Процедура контроля на герметичность, требуемая чувствительность и метод обнаружения утечки должны быть установлены до проведения контроля в соответствии с особенностями ОК.

7.2.2 Требуемое оборудование и пробные вещества будут зависеть от методики проведения контроля.

7.2.3 Течеискание позволяет определять наличие и местоположение утечки, а также количество пробного вещества, проходящего через место утечки.

7.2.4 Скорость утечки зависит от давления, объема и времени. При контроле на герметичность необходимо смоделировать давление, которое ОК испытает в рабочем состоянии (требование необязательное). Если давление при контроле превышает рабочее, установленное для данного ОК, упругая деформация ОК может вызвать чрезмерную утечку.

7.2.5 Контроль ПК ограничивается ОК закрытого типа, которые могут быть закупорены, а затем загерметизированы, например, сосуды высокого давления с армированной композитной оболочкой.

7.2.6 Возможно также проведение течеискания ОК из ПК открытого типа, которые не могут быть герметизированы с использованием специальных барокамер.

7.2.7 Для того чтобы обнаружить и оценить размеры утечки с использованием газовых методов контроля герметичности, газ должен быть равномерно распределен по ОК.

7.2.8 Так как достичь абсолютной герметичности невозможно, для каждого ОК необходимо определить уровень максимальной утечки.

7.2.9 Применение также зависит от методики контроля герметичности.

7.2.9.1 Пузырьковый метод

При использовании пузырькового метода ОК заполняют воздухом или азотом под избыточным давлением. На наружную поверхность наносят жидкое индикаторное вещество. При наличии утечки газ, проникая наружу, образует в ней пузырьки. В качестве индикаторной жидкости применяют пенные эмульсии. Размер утечки может быть оценен по размеру образующихся пузырей. Скорость утечки может быть оценена по частоте образования пузырей. Перед проведением контроля необходимо очистить поверхность ОК от загрязнений. При использовании в качестве газа воздуха необходимо проведение его очистки.

7.2.9.2 Капиллярный метод

Метод основан на регистрации параметров индикаторной жидкости, проникающей под давлением в сквозные дефекты ОК. В ОК заливают жидкость, и создается избыточное давление. Для индикации утечек на внешнюю поверхность ОК наносятся проявляющие составы. После определенной выдержки проводят осмотр внешней поверхности ОК и регистрируют наличие или отсутствие утечек.

7.2.9.3 Газовый метод с использованием галогена

Течеискание с использованием газа галогена используют для определения давления, местоположения и размера утечек в закрытых сосудах и обычно используют для контроля в производственных условиях. В процессе контроля ионы излучаются разогретым анодом и направляются к коллектору. Количество положительных ионов увеличивается пропорционально количеству присутствующего галогена.

7.2.9.4 Гидростатический метод

Метод, также как и капиллярный, основан на регистрации параметров индикаторной жидкости, проникающей под давлением в сквозные дефекты ОК. В ОК заливают жидкость и создают избыточное давление. После определенной выдержки проводят осмотр, герметичность определяют по наличию капель на контролируемой поверхности. Перед применением данного метода необходимо провести предварительный УЗК с целью выявления утечек больше чем 4,5·10 моль/с.

7.2.9.5 Манометрический метод

Метод основан на изменении давления в ОК вследствие утечки газа через дефекты. Используют для выявления крупных утечек.

7.2.9.6 Масс-спектрометрический метод

Метод является одним из наиболее чувствительных и универсальных при контроле герметичности. Он основан на регистрации ионов индикаторного газа (гелия), попавшего в вакуумную камеру течеискателя через сквозные дефекты ОК. Контроль осуществляют с использованием масс-спектрометра. Масс-спектрометр работает по принципу сортировки ионизированных газов в электрическом поле в соответствии с их молекулярной массой. В масс-спектрометре с гелием экраны с отверстиями позволяют ионам Не+ проходить через детектор, в то время как остальные ионы блокируются. Количество Не+ ионов, достигающих детектора за единицу времени, соответствует скорости утечки.

7.2.9.7 Метод теплопроводности

Этот метод основан на том, что некоторые газы имеют заметно различающиеся значения удельной теплопроводности по сравнению с воздухом. Оборудование включает в себя две нагреваемые нити, включенные по мостовой схеме. Одна нить охлаждается воздухом, другая - контролируемым газом. Любые различия выводят из равновесия мост и могут быть связаны с наличием утечки. Используют два газа с самой большой разностью в удельной теплопроводности - водород и гелий, но испытание может быть выполнено с использованием аргона, двуокиси углерода, неона или фреона R-12.

7.2.9.8 Метод АЭ

На поверхность ОК устанавливают датчики АЭ, с помощью которых возможно обнаружить и локализовать источник образовавшейся утечки газа или жидкости из герметичной системы.

7.2.9.9 УЗ-метод

Метод применяют для обнаружения достаточно больших утечек, способных создавать турбулентный поток. Турбулентный поток в газе образуется, когда скорость приближается к скорости звука в газе, который имеет порядок от 4,5·10 до 1·10

моль/с. Методика основана на том, что турбулентный поток генерирует звуковые частоты от слышимых до 60 кГц.

7.2.10 Преимущества и область применения

7.2.10.1 Пузырьковый метод

Метод позволяет обнаружить и точно определить местоположение утечки. Преимущества и область применения - простота операции, низкая стоимость и относительно хорошая чувствительность. Метод хорошо подходит для ОК, которые могут быть загерметизированы перед проведением контроля и полностью погружены в жидкость. Без погружения в жидкость метод применяют для сосудов высокого давления, резервуаров, сфер или других крупногабаритных ОК. Ограничения - пузырьковый метод не позволяет измерить скорость утечки, необходимость тщательной очистки ОК от загрязнений, использование избыточного давления. Большое влияние на результат контроля оказывает человеческий фактор.

7.2.10.2 Капиллярный метод

Преимущества и область применения - низкая стоимость используемого оборудования, точное определение местоположения утечки. Ограничения - метод не позволяет измерить скорость утечки, применяющиеся химические вещества могут временно засорять утечку, необходимо проведение очистки ОК после проведения контроля, применяемые химические вещества могут оказывать повреждающее воздействие на ПК.

7.2.10.3 Газовый метод с использованием галогена

Преимущества и область применения - метод может быть применен для контроля любого ОК, в котором может быть получен перепад давления газа и есть доступ к стороне с предположительной протечкой. Ограничения - использование галогена оказывает неблагоприятное воздействие на окружающую среду, кроме того, метод огнеопасен. Существует необходимость постоянной калибровки применяемой аппаратуры.

7.2.10.4 Гидростатический метод

Преимущества и область применения - метод для контроля качества контейнеров (сосудов высокого давления и резервуаров), предназначенных для хранения различных жидкостей. Ограничения - сварные швы и соединения, где чаще всего происходят утечки, необходимо очищать от загрязнений. Температура жидкости, используемой при контроле, должна быть равна температуре окружающей среды для предотвращения образования конденсата. Применяемые для контроля жидкости могут засорять небольшие утечки.

7.2.10.5 Манометрический метод

Преимущества и область применения - метод применяют для определения больших скоростей утечки. Для контроля обычно используют газовые системы. Ограничения - не позволяет определить местоположение утечки. Так как давление зависит от температуры, то при проведении контроля необходимо следить за тем, чтобы температура оставалась постоянной или компенсировать изменение температуры путем использования идеальных газовых законов.

7.2.10.6 Масс-спектрометрический метод

Преимущества и область применения - метод может быть применен для контроля практически любых ОК, которые допускают использование гелия или какого-либо другого газа. Ограничения - большая вероятность ложных срабатываний аппаратуры при контроле. Поверхностные трещины, краска, смазка, грязь, различные уплотнения со следами износа, полости и т.д. могут адсорбировать гелий, что приводит к появлению фоновых сигналов и снижению чувствительности контроля.

7.2.10.7 Метод теплопроводности

Преимущества и область применения - метод позволяет получить точную информацию о скорости утечки и точно определить ее местоположение. Низкая стоимость оборудования, простота операций, пониженная чувствительность к загрязняющим веществам, находящимся в воздухе. Ограничения - применяемая аппаратура чувствительна ко всем газам, удельная теплопроводность которых отличается от удельной теплопроводности воздуха. Снижение чувствительности контроля за счет наличия фоновых газов. Поверхности ОК должны быть очищены от загрязнений.

7.2.10.8 Ультразвуковой метод

Преимущества и область применения - метод позволяет обнаружить утечку с высокой точностью, а также с помощью преобразователя, расположенного на некотором расстоянии от нее. Метод применяют перед контролем другими, более трудоемкими и чувствительными методами контроля герметичности. Ограничения - отсутствие чувствительности к малым скоростям утечки (меньше 10 см

/с). Метод нельзя применять для контроля утечек ядовитых или взрывчатых веществ. Велико воздействие мешающих факторов, таких как вибрации оборудования и воздуха.

7.3 Размеры

7.3.1 Ограничения по размерам ОК связаны с невозможностью погрузить крупногабаритные ОК целиком в жидкость. Для таких ОК широко применяется пузырьковый метод.

7.3.2 Геометрические характеристики ОК могут затруднять проведение контроля герметичности из-за ограниченного доступа к его поверхностям.

7.4 Техника безопасности

7.4.1 Независимо от применяемого метода контроля герметичности особое внимание должно уделяться безопасности работы персонала.

7.4.2 Необходимо принимать повышенные меры безопасности при работе с галогеном и аммиаком.

7.4.3 При проведении контроля герметичности с использованием разности давлений необходимо учитывать требуемый запас прочности ОК.

7.5 Настройка и стандартизация

7.5.1 Пузырьковый метод

Необходимости в настройке оборудования нет.

7.5.2 Капиллярный метод

За счет изменения концентрации пенетранта, давления, времени проявления чувствительность метода может значительно меняться. В зависимости от минимального размера обнаруживаемой утечки необходимо следить за тем, чтобы эти изменения были минимальными.

7.5.3 Газовый метод с использованием галогена

При контроле этим методом чувствительность датчика проверяют и регулируют в работе таким образом, чтобы легко обнаруживалась утечка определенного указанного размера.

7.5.4 Гидростатический метод

Калибровка оборудования не требуется. Чувствительность метода напрямую зависит от оператора, проводящего контроль.

7.5.5 Манометрический метод

Применяемое оборудование должно проходить поверку и настройку в установленном порядке.

7.5.6 Масс-спектрометрический метод

При контроле этим методом чувствительность датчика проверяют и регулируют в работе таким образом, чтобы легко обнаруживалась утечка определенного указанного размера.

7.5.7 Метод теплопроводности

Настройка должна быть выполнена до, во время и по завершении контроля с промежутками не более 1 ч. Невозможность при настройке получить такой же или больший отклик, как при предыдущей настройке, говорит о необходимости оценки и/или повторного исследования всех ОК. Используемый в работе датчик должен быть включен, разогрет и обнулен, как это определено изготовителем. После этого зонд (чувствительный элемент) должен быть перемещен в область утечки известного размера и перемещаться в этой области на расстояния не более 1 мм от утечки со скоростью не более 20 мм/с, регистрируя при этом показания. Данная процедура должна быть повторена несколько раз. Любое отклонение параметров контроля от параметров, используемых при настройке, может вызвать ухудшение чувствительности.

7.5.8 УЗ-метод

Ультразвуковую аппаратуру необходимо настраивать перед каждым контролем. В процессе контроля необходимо время от времени осуществлять проверку настройки аппаратуры.

8 Шерография

8.1 Общие сведения

8.1.1 Шерография или сдвиговая спекл-интерферометрия - разновидность интерферометрических методов НК, с помощью которой дефекты ОК определяются посредством измерения и анализа поверхностных нанодеформаций. Деформации образуются как ответная реакция внутренней структуры на некоторое внешнее незначительное тепловое или вакуумное нагружение. Путем накладывания показываемых изображений ОК в ненагруженном состоянии с изображением, взятым в нагруженном состоянии, определяют изменение любой заданной точки изображения. Краткие сведения о методе приведены в таблице 6.

Таблица 6 - Краткая информация о шерографии

Применение | Принцип действия | Преимущества | Недостатки | Представление результатов |

Бесконтактное обнаружение расслоений, трещин, ударных повреждений, изменений модуля упругости в режиме реального времени. | Шерография представляет собой интерферометрический метод, который предусматривает приложение небольших безопасных нагрузок к исследуемому изделию между получением первого и последнего изображения. Путем изъятия или наложения изображений изделия из полимерного композитного материала, полученных в ненагруженном и нагруженном состояниях, возможно определение локализованных концентраций деформаций, возникающих в результате дефектов | Можно выполнять исследования больших участков. | Вид поверхности может мешать шерографическому исследованию, поэтому необходимо предусматривать использование реагентов для матирования поверхности (исключение: термальная шерография). | Дефекты, возникающие в результате деформации, как правило, выводят на монитор в виде интерференционных полос. На выходных изображениях системы изображены качественные фотографии структурных особенностей и аномалий поверхности, а также такие количественные данные, как размер, площадь, глубина дефекта, деформация материала в зависимости от изменения нагрузки |

8.1.2 Системы неразрушающих испытаний методом шерографии используют интерферометр Майкельсона. Нагрузки могут быть термическими, воздействием давления или в виде напряжений под воздействием вакуума или акустических (ультразвуковых) вибраций. Величина прилагаемой нагрузки значительно ниже порога разрушения ОК. Оптимальный тип нагрузки и величина зависят от вида дефекта или несплошности и глубины, и лучше всего его можно определить до серийных испытаний путем выполнения пробных измерений.

8.2 Применение

8.2.1 Шерографические системы могут быть выполнены в виде переносных установок или портальных систем, аналогичных ультразвуковым системам для сканирования крупногабаритных конструкций с построением С-скана.

8.2.2 Изменения величины прикладываемой нагрузки, необходимой для обнаружения дефектов, вызывают большую деформацию или вращение ОК.

8.2.3 В качестве выходных данных шерографических систем выступают качественные фотографии структурных особенностей, поверхностных и внутренних дефектов, а также такие количественные данные, как размер, площадь, глубина залегания дефекта и изменения деформации материала в зависимости от нагрузки и свойств материала.

8.2.4 Преимущества и область применения - лазерная шерография является эффективным, быстрым и точным методом контроля места и размера дефекта. Это бесконтактный метод контроля, подходящий для технологического контроля ПК. С помощью лазерной шерографии можно обнаружить и количественно измерить деформации поверхности до 2-3 нм.

8.2.4.1 Портативные системы могут быть использованы для обнаружения зон ремонта в многослойных ПК.

8.2.5 Шерография под давлением - эффективный метод контроля сосудов высокого давления, армированных волокном. Повышение давления в таких сосудах увеличивает кольцевую и продольную деформацию на поверхности сосудов. При этом возможно обнаружить составляющую напряжения по оси z, что позволяет оценить целостность армированной оболочки.

8.2.6 Тепловая шерография - чувствительна к изменениям теплового расширения конструкции. Поскольку ударные повреждения (например, в сосудах высокого давления, армированных углеродным волокном и кевларом), расслоения, инородные включения и др. вызывают локальные изменения в коэффициенте теплового расширения, эти дефекты можно обнаружить с помощью этого метода.

8.2.7 Вакуумная шерография - эффективна для выявления локальных расслоений в деталях и элементах конструкций из ПК в процессе производства.

8.2.8 Акустическая шерография - эффективна для формирования изображения нарушений связей и пористости в процессе контроля методом распыления пены на ракетоносителях, для которых необходимы теплозащитные системы для предотвращения повреждений в результате воздействия пламени при горении, фрикционного аэродинамического нагрева во время полета и потерь криогенного ракетного топлива.

8.2.9 Ультразвуковая голография - обеспечивает надежное выявление нарушений связей с легко интерпретируемыми изображениями, схожими с результатами ультразвукового контроля, но на них не отображаются изменения геометрии детали или толщины материала.

8.2.10 Ограничения - полированные поверхности: например, темная блестящая поверхность может отклонять лазерное излучение, и может понадобиться покрытие для исключения блеска поверхности.

8.3 Геометрия и размеры

8.3.1 В зависимости от размеров ОК используют различные лазерные источники излучения.

8.3.2 На результаты шерографии практически не влияют геометрия детали или изменения толщины в сравнении с другими методами НК.

8.3.3 Шерографическое оборудование можно устанавливать в многокоординатные системы позиционирования для того, чтобы обеспечить полное описание поля ОК со сложными формами (конические, цилиндрические поверхности и др.) и особенностями (края, кромки и др.).

8.4 Техника безопасности

8.4.1 Безопасность использования лазера - для освещения поверхности ОК в шерографии используют луч лазера. Лазер является удобным источником монохроматического и когерентного света. Все изделия, использующие лазерное излучение, представляют определенную опасность, которая связана с прямым воздействием лазерного луча на глаза и кожу (исключение - лазерные системы малой мощности). При работе с шерографическими установками необходимо соблюдать правила техники безопасности для минимизации данной опасности.

8.5 Настройка и стандартизация

8.5.1 Точная настройка шкалы изображения шерограммы (пиксели/дюймы) и вектора сдвига позволяет выполнять последующую обработку данных шерографии для определения размеров выявленных дефектов, площади и деформации материала.

8.5.2 Для получения изображения с дефектами известных размеров и местоположения, относительно которого можно оценить работу шерографической аппаратуры, необходимо использовать контрольные образцы. Образцы должны быть выполнены в виде защищенной деформируемой мембраны на жестком блоке, содержащем отверстия разного размера и формы. Мембрана должна быть изготовлена из такого материала, который сохраняет свои физические свойства с течением времени с минимальным старением. Внутренние отверстия в блоке пропускают атмосферное давление либо закрыты при номинальном давлении, обеспечивая тем самым наличие перепада давления в мембране, когда блок подвергнут воздействию вакуума. Шерографическая аппаратура измеряет прогиб мембраны при перепаде давления. При изучении наличия и четкости интерференционного рисунка, полученного при помощи контрольных образцов, можно провести корректировки настройки, такие как оптическое центрирование, мощность лазерного излучения, уровень нагрузки (вакуума), изменения отношения луча и т.д., обеспечив тем самым оптимальную работу аппаратуры.

9 Измерение деформаций

9.1 Общие сведения

9.1.1 Металлические наклеиваемые тензодатчики сопротивления состоят из сетки очень тонкой металлической проволоки, фольги или полупроводникового материала, наклеиваемой непосредственно на деформируемую поверхность ОК с помощью тонкого слоя эпоксидной смолы. При приложении нагрузки к ОК соответствующую деформацию измеряют относительно электрического сопротивления проволоки или фольги, линейно изменяющегося при увеличении деформации. Металлическая сетка и склеивающее вещество должны совместно передавать деформацию, но клеящее вещество также должно выполнять функцию диэлектрика между сеткой и поверхностью ОК из ПК. Краткие сведения о методе приведены в таблице 7.

Таблица 7 - Краткая информация об измерении деформации

Применение | Принцип действия | Преимущества | Недостатки | Представление результатов |

Может использоваться для измерения как статической, так и динамической деформации. | Металлические наклеиваемые тензодатчики сопротивления состоят из сетки проволочной нити металлической фольги (резистор), наклеиваемой непосредственно на деформируемую поверхность тонким слоем эпоксидной смолы. При приложении нагрузки на поверхность результирующее изменение длины поверхности сообщается резистору, и соответствующая деформация измеряется в выражении электрического сопротивления проволоки или фольги, изменяющегося линейно с увеличением деформации. Металлическая сетка и склеивающее вещество должны совместно передавать деформацию, в то время как клеящее вещество должно также выполнять функцию диэлектрика между сеткой и поверхностью композитного изделия. | Относительно доступна стоимость. | Калибровка отдельного тензодатчика невозможна. | Выходной сигнал цепи измерения сопротивления (например, мост сопротивления) выражается в милливольтах выходного напряжения на вольт входного напряжения. Из-за формирования выходного сигнала очень низкого напряжения требуется чувствительность 100 мкВ или лучше |

9.2 Применение

9.2.1 Наклеиваемые тензодатчики сопротивления измеряют среднее удлинение OK (L/L) относительно его номинальной длины.

9.2.2 Тензодатчики наиболее часто используют для определения напряжений в конструкциях. Поскольку испытания нередко имеют разрушающий характер, тензодатчики невозможно использовать повторно. Тем не менее рабочие характеристики тензометрических датчиков зависят как от материала изготовления, так и от геометрических параметров ОК.

9.2.3 Оптимальное и воспроизводимое определение деформации поверхности ОК зависит в значительной степени от материалов, используемых для очистки поверхности склеивания, для приклеивания датчика и нанесения защитного покрытия. К индивидуальным факторам, способным повлиять на рабочие характеристики тензодатчика, относится сплав резистивного элемента, материал носителя, рабочая длина, конфигурация датчика и резистивного элемента, тип и конфигурация припоя, компенсация температуры, сопротивление активных элементов и коэффициент тензоустойчивости.

9.2.4 Тензодатчики - очень чувствительные устройства с фактически бесконечной разрешающей способностью. Они способны определять незначительные изменения размеров в конструкциях с хорошей точностью, намного превосходящей уровень других известных устройств.

9.3 Ограничения

9.3.1 Отклик на деформацию имеет небольшое значение. Необходимо проявлять большую осторожность при их использовании. Кроме того, чтобы обеспечить заданную точность данных, датчики необходимо надлежащим образом приклеить и предварительно проверить. Наиболее распространенный признак неправильной работы датчика - это нестабильность, проявляющаяся с изменением времени или температуры. Если тензодатчики не возвращаются к нулевым показаниям при повторении первоначальных условий, или при низком или изменяющемся сопротивлении относительно земли, их работа может считаться некорректной.

9.4 Перед использованием система из тензодатчиков проверяется на целостность и возможность обеспечения получения надежных и повторяющихся данных. Возможны два варианта проверки: (1) первоначальная проверка после установки и (2) проверки после подключения электропроводов.

9.5 Параметры проведения испытаний и соответствующие тензодатчики выбирают, исходя из требований нормативных документов или технической документации.

9.6 Размеры

9.6.1 Крупногабаритные ОК, например сосуды высокого давления с армированной внешней оболочкой, делающие применение традиционных экстензометров непрактичным, идеально подходят для применения тензодатчиков.

9.7 Техника безопасности

9.7.1 В процессе очистки поверхности образца и приклеивания тензодатчиков могут использоваться опасные для здоровья контролера химические вещества. Необходимо соблюдать меры предосторожности при работе с этими веществами и не допускать их попадание на кожу, в глаза и дыхательные пути.

9.8 Настройка и стандартизация

9.8.1 Так как тензодатчики, используемые для определения значений рабочих характеристик, как правило, непригодны к повторному использованию, данные, полученные при первом использовании от нескольких выборочных датчиков используют для прогнозирования рабочих характеристик для всех датчиков одной партии.

9.8.2 Перед проведением контроля система тензодатчиков проверяется на целостность и возможность получения надежных и повторяющихся данных.

10 Тепловизионный метод

10.1 Общие сведения

10.1.1 Метод основан на регистрации инфракрасной видеокамерой распределения температуры на всей поверхности ОК во время или сразу после нагрева (или охлаждения) контролируемой области. Изменение интенсивности теплового потока, вызванное расположенными близко к поверхности дефектами, воздействует на получаемое распределение температуры на поверхности ОК. В соответствии с ГОСТ Р 53698** (пункт 2.2) различают:

- активный тепловизионный метод: заключается в использовании внешнего импульса, возбуждающего поток тепла (диффузию) в ОК. Нагрев может проводиться при контакте ОК с объектом другой температуры (теплопроводность), при нагнетании воздуха или жидкости в изделие (конвекционный нагрев) или при воздействии на ОК светом импульсной лампы или прожектора (нагрев излучением). Охлаждение не менее эффективно, но при этом доступна только теплопередача или конвекция. Еще одной формой внешнего воздействия является циклическая механическая деформация ОК. В целом общей для ПК является циклическая частота в диапазоне от 5 до 30 Гц. Бесконтактные методы можно применять для контроля крупногабаритных конструкций;

- бесконтактный метод, при котором излучаемая энергия не требует среды для передачи тепла от источника к поверхности ОК. Для бесконтактного метода наиболее часто используют лампы нагрева (импульсные лампы или прожекторы). Используя нагрев излучением, как правило, легче получить равномерное тепловое излучение по относительно большой поверхности. Метод нагрева излучением также подходит для изделий неправильной формы или с неровной поверхностью. Краткие сведения о методе приведены в таблице 8.

Таблица 8 - Краткая информация о тепловизионном методе неразрушающего контроля

Применение | Принцип действия | Преимущества | Недостатки | Представление результатов |

Возможно обнаружение расслоений, нарушений адгезии, пустот, трещин и заполнений особенно в тонких многослойных материалах. Предел толщины зависит от коэффициента теплопроводности полимерного композитного материала, а также используемого оборудования и метода. | Инфракрасная видеокамера контролирует распределение температуры по всей поверхности исследуемой детали во время или сразу после нагрева (или охлаждения) исследуемой зоны. Подповерхностные дефекты влияют на тепловой поток, создавая локализованные изменения температуры на поверхности. Внутренние дефекты обнаруживаются с помощью термодиффузии. | Относительно быстрый (локальное исследование). В некоторых случаях данные исследования сравнимы с рентгеновским или ультразвуковым методами в определенной части (как правило, 20%) времени обследования. | Инфракрасной камере необходим прямой обзор испытуемого изделия, зазор необходим для наведения фокуса. | Инфракрасная камера выводит видеоизображение поверхностного распределения температуры испытываемого изделия. Частота кадров составляет обычно, 60 Гц. Доступны другие настройки частоты кадров. Некоторые камеры оснащены аналоговым видеовыходом для записи и/или цифрового ввода/вывода для подключения к компьютеру. |

10.2 Применение

10.2.1 Оборудование для тепловизионного метода может быть очень простым (ручной тепловизор и тепловая пушка) и очень сложным (полностью интегрированная система с компьютерным управлением).

10.2.2 Рекомендуется иметь в наличии контрольный образец со свойствами, аналогичными ОК. Контрольный образец должен содержать реальные или искусственные дефекты, размеры которых удовлетворяют требованиям чувствительности тепловизионного контроля.

10.2.3 Следует учитывать:

- характеристики дефекта (диффузионная способность, размер, глубина залегания);

- характеристики тепловизора (чувствительность, полоса частот, частота кадров и т.д.);

- параметры сбора и хранения данных, а также точность и повторяемость результатов.

10.2.4 К типичным дефектам, определяемым тепловизионным методом, относятся пустоты, заполнения, трещины, расслоения и присутствие жидких сред. Размер наименьшего обнаруживаемого дефекта ограничен расстоянием между тепловизором и поверхностью детали, а также мгновенным полем обзора тепловизора. Контраст температуры, определяемый на поверхности, экспоненциально падает с увеличением глубины.

10.2.5 Контраст температуры, вызванный наличием дефектов в ПК, очень невелик. Поэтому важно провести оценку возможностей тепловизора с использованием контрольного образца, содержащего искусственные дефекты.

10.2.6 Данные контроля могут быть представлены в виде одного изображения дефекта или последовательности изображений, отображающей развитие и последующее снижение интенсивности отображения дефекта.

10.2.7 Повторяемость результатов контроля зависит от использованного оборудования и методов. Лучшая повторяемость результатов достигается с помощью автоматизированного сбора и хранения данных, синхронизированного с применением теплового импульса.

10.2.8 Параметры тепловизионного контроля должны выбираться в соответствии с действующей нормативной документацией.

10.3 Ограничения

10.3.1 Ориентация дефекта относительно направления теплового потока.

10.3.2 Глубина залегания дефекта относительно рассматриваемой поверхности и размер дефекта относительно глубины его залегания.

10.3.3 Отражение падающей энергии на поверхность ОК (при условии, что ОК имеет отражающую поверхность) из-за отражения лампы нагрева или близлежащего горячего объекта может мешать интерпретации теплового излучения от ОК, хотя отличие состоит в том, что сигналы от дефектов имеют кратковременный характер, а сигналы от иных источников (близлежащие горячие объекты) зачастую постоянны.

10.4 Размеры

10.4.1 Способность тепловизора обнаруживать небольшие контрасты температур является функцией относительного угла между поверхностью ОК и камерой с прямым углом обзора, обеспечивающим оптимальные результаты. Необходимо избегать угла обзора более 45° от нормали.

10.5 Техника безопасности

10.5.1 При проведении тепловизионного контроля следует руководствоваться действующими в отрасли нормативными документами или технической документацией по охране труда.

10.5.2 Требуется соблюдение правил техники безопасности при работе с электрическим и нагревательным оборудованием.

10.6 Настройка и стандартизация

10.6.1 Инфракрасные камеры требуют периодической повторной настройки. Кроме того, для проверки работы камеры можно использовать контрольные образцы.

10.6.2 Контрольные образцы должны быть изготовлены из таких же материалов, что и ОК, и иметь такие же свойства. Контрольные образцы должны содержать реальные или искусственные дефекты.

11 Ультразвуковые методы

11.1 Общие сведения

11.1.1 Ультразвуковые методы НК в соответствии с ГОСТ 18353 (приложение 2) основаны на регистрации и анализе параметров упругих волн, которые возбуждаются в ОК. Ультразвуковые методы по характеру взаимодействия с ОК относятся к активным методам и основаны на измерении интенсивности пропускаемого или отражаемого объектом ультразвукового сигнала. Различные несплошности способны отражать, рассеивать и ослаблять энергию сигнала. Ультразвуковая энергия генерируется короткими импульсами при помощи пьезоэлектрических преобразователей. Используемые частоты, как правило, находятся в диапазоне от 1 до 25 МГц. При контроле ультразвуковыми методами применяют контактные или иммерсионные способы создания акустического контакта между преобразователями и ОК. Поскольку воздух не передает высокие частоты, для обеспечения стабильного акустического контакта используется контактная жидкость, например, вода или масло. Перед проведением НК поверхность ОК должна быть очищена от грязи и других инородных частиц. Краткие сведения о методе приведены в таблице 9.

Таблица 9 - Краткая информация об ультразвуковом методе неразрушающего контроля

Применение | Принцип действия | Преимущества | Недостатки | Представление результатов |

Общий обзор: Обнаруживает подповерхностные и внутренние дефекты. | Основные сведения: Импульсная высокочастотная ультразвуковая волна заданной частоты вводится в исследуемую деталь посредством пьезоэлектрического датчика. На поверхность исследуемой детали наносят контактную жидкость, позволяющую осуществлять ввод ультразвуковых волн непосредственно в исследуемую деталь. Датчик может напрямую контактировать с поверхностью исследуемой детали или находиться на определенном расстоянии при погружении в жидкую среду (иммерсионный контроль). Измеряют амплитуду отраженного сигнала или время его прохождения. Дефекты, ориентированные перпендикулярно направлению распространения волны, вызывают ее отражение, таким образом позволяя определить их относительные размеры и расположение (см. столбец "Представление результатов"). Контроль может осуществляться вручную или с помощью автоматизированных систем | Общий обзор: Обнаруживает подповерхностные дефекты: пористость, трещины, инородные включения, расслоения и т.д. | Общий обзор: Требует относительно ровной и гладкой поверхности. | Общий обзор: Дефекты не отображаются и не записываются напрямую. Дефекты измеряются путем сравнения положительной и отрицательной амплитуд относительно контрольного образца. Данные представлены в различных форматах. |

11.2 Методы

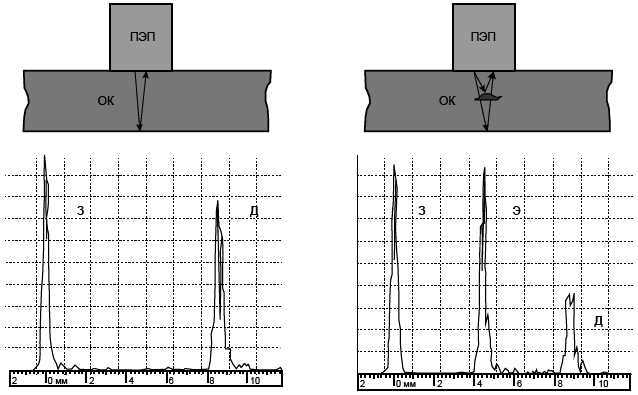

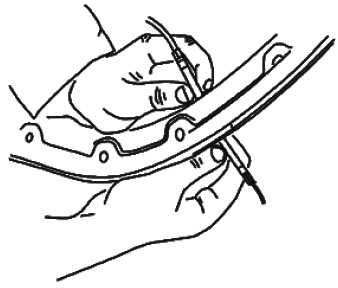

11.2.1 Эхометод основан на излучении в ОК акустических импульсов, отражении их от границ раздела сред и дефектов - несплошностей, приеме отраженных импульсов и анализе их параметров (см. рисунок 1).

ПЭП - пьезоэлектрический преобразователь; З - зондирующий импульс; Д - донный сигнал; Э - эхосигнал от дефекта

Рисунок 1 - Принцип выявления дефектов эхометодом