ГОСТ Р 58863-2020

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Столы производственные

ВЕРСТАКИ ИЗ МЕТАЛЛА

Общие технические условия

Industrial desks. Metal workbenches. General specifications

ОКС 97.140

Дата введения 2021-01- 01

Предисловие

1 РАЗРАБОТАН Обществом с ограниченной ответственностью "ДиКом-Сервис" (ООО "ДиКом-Сервис"), Союзом производителей сейфов, металлической мебели и металлоизделий

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 135 "Мебель"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 26 мая 2020 г. N 231-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт распространяется на верстаки из металла (далее - верстаки), предназначенные для обработки, сборки и ремонта изделий из металла и других материалов, устанавливаемые в закрытых помещениях, с аксессуарами или без них, у которых каркас, подвесной выдвижной ящик (выдвижная полка) и экран выполнены из металла, а столешница - из металла, древесных или других материалов, комбинированных с металлом.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 2.102 Единая система конструкторской документации. Виды и комплектность конструкторских документов

ГОСТ 2.601 Единая система конструкторской документации. Эксплуатационные документы

ГОСТ 9.032 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Группы, технические требования и обозначения

ГОСТ 9.306 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Обозначения

ГОСТ 9.407 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Метод оценки внешнего вида

ГОСТ 9.410 Единая система защиты от коррозии и старения. Покрытия порошковые полимерные. Типовые технологические процессы

ГОСТ 12.2.033 Система стандартов безопасности труда. Рабочее место при выполнении работ стоя. Общие эргономические требования

ГОСТ 427 Линейки измерительные металлические. Технические условия

ГОСТ 535 Прокат сортовой и фасонный из стали углеродистой обыкновенного качества. Общие технические условия

ГОСТ 3242 Соединения сварные. Методы контроля качества

ГОСТ 3916.1 Фанера общего назначения с наружными слоями из шпона лиственных пород. Технические условия

ГОСТ 5264 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 5582 Прокат тонколистовой коррозионно-стойкий, жаростойкий и жаропрочный. Технические условия

ГОСТ 7502 Рулетки измерительные металлические. Технические условия

ГОСТ 10632 Плиты древесно-стружечные. Технические условия

ГОСТ 11533 Автоматическая и полуавтоматическая дуговая сварка под флюсом. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

ГОСТ 11534 Ручная дуговая сварка. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

ГОСТ 14192 Маркировка грузов

ГОСТ 14771 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 14776 Дуговая сварка. Соединения сварные точечные. Основные типы, конструктивные элементы и размеры

ГОСТ 14918 Сталь тонколистовая оцинкованная с непрерывных линий. Технические условия

ГОСТ 15150 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 15878 Контактная сварка. Соединения сварные. Конструктивные элементы и размеры

ГОСТ 16523 Прокат тонколистовой из углеродистой стали качественной и обыкновенного качества общего назначения. Технические условия

ГОСТ 19414 Древесина клееная массивная. Общие требования к зубчатым клеевым соединениям

ГОСТ 20400 Продукция мебельного производства. Термины и определения

ГОСТ 23852 Покрытия лакокрасочные. Общие требования к выбору по декоративным свойствам

ГОСТ 24404 Изделия из древесины и древесных материалов. Покрытия лакокрасочные. Классификация и обозначения

ГОСТ 32274 Плиты древесные моноструктурные. Технические условия

ГОСТ 33080 Конструкции деревянные. Классы прочности конструкционных пиломатериалов и методы их определения

ГОСТ IEC 61340-5-1 Электростатика. Защита электронных устройств от электростатических явлений. Общие требования

ГОСТ Р ИСО 15979 Заклепки "слепые" с открытым концом, разрывающимся вытяжным сердечником и выступающей головкой (корпус и сердечник из стали)

ГОСТ Р ИСО 15980 Заклепки "слепые" с открытым концом, разрывающимся вытяжным сердечником и потайной головкой (корпус и сердечник из стали)

ГОСТ Р 52246 Прокат листовой горячеоцинкованный. Технические условия

ГОСТ Р 58865-2020 Тумбы инструментальные из металла. Общие технические условия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 20400, а также следующие термины с соответствующими определениями:

3.1 производственный стол: Стол, предназначенный для обеспечения производственного процесса и оснащения рабочего пространства при выполнении, как правило, различных видов ручной работы.

Примечание - Производственный стол также может служить для установки на нем различного вида настольного оборудования и оснастки.

3.2 верстак: Специально оборудованный производственный стол, предназначенный для выполнения различного вида производственных операций, как правило, слесарного или столярного вида.

3.3 нагрузка на столешницу: Максимально допустимая нагрузка, равномерно распределенная по рабочей поверхности столешницы.

3.4 нагрузка на экран: Максимально допустимая нагрузка, действующая на экран верстака со стороны навесных полок и прочих аксессуаров, закрепленных на нем.

3.5 нагрузка на выдвижной ящик (выдвижную полку): Максимально допустимая нагрузка, равномерно распределенная в ящике (по поверхности полки).

3.6 каркас верстака: Конструкция, состоящая из основных несущих элементов верстака и являющаяся основой, удерживающей на себе столешницу, а также другие конструктивные элементы и аксессуары, может состоять из одной или нескольких тумб.

3.7 столешница: Элемент верстака, жестко закрепленный к каркасу и образующий рабочую поверхность.

3.8 экран: Дополнительный элемент верстака, устанавливаемый вертикально и предназначенный для ограждения рабочего пространства с одной или нескольких сторон верстака и установки аксессуаров.

3.9 подвесной выдвижной ящик (выдвижная полка): Элемент верстака, закрепленный на каркасе верстака либо на столешнице, который может иметь корпус и при необходимости может быть выдвинут.

3.10 аксессуары: Дополнительные элементы верстака, расширяющие его эксплуатационные и функциональные характеристики.

Примечание - Дополнительно на верстак и экран могут быть установлены следующие аксессуары:

- лотки;

- навесные полки;

- держатели различного вида;

- крючки;

- резиновые коврики;

- осветительные приборы и пр.

4 Классификация

4.1 Верстаки подразделяют на классы, указанные в таблице 1, в зависимости от максимально допустимой массы размещаемого груза и соответствующей нагрузки на столешницу верстака.

Таблица 1

Класс | Максимально допустимая масса размещаемого груза на столешнице, кг | Нагрузка на столешницу, кН |

L (легкий) | От 300 до 750 включ. | От 3,0 до 7,5 включ. |

M (средний) | От 750 до 1500 включ. | От 7,5 до 15 включ. |

H (тяжелый) | От 1500 до 3000 включ. | От 15 до 30 включ. |

SH (сверхтяжелый) | Более 3000 | Более 30 |

4.2 В условном обозначении верстака должны быть указаны класс в соответствии с 4.1 и обозначение настоящего стандарта, а также другая информация в соответствии с технической документацией предприятия-изготовителя.

5 Технические требования

5.1 Характеристики

5.1.1 Верстаки должны соответствовать требованиям настоящего стандарта, конструкторской документации и изготовляться по технической документации, утвержденной в установленном порядке.

5.1.2 При производстве верстаков предприятие-изготовитель должно разработать конструкторскую и эксплуатационную документацию в соответствии с ГОСТ 2.102 и ГОСТ 2.601.

5.1.3 По согласованию с потребителем верстак может быть изготовлен с учетом требований, предъявляемых к защите от электростатических явлений рабочей зоны, которую образуют поверхности верстака, в соответствии с ГОСТ IEC 61340-5-1.

5.1.4 Тумбы верстаков, используемые в качестве несущих элементов каркаса, должны соответствовать классам и нагрузкам, установленным в ГОСТ Р 58865.

5.1.5 Конструкция верстака должна предусматривать свободный доступ для очистки от загрязнения рабочих поверхностей и пространства для хранения.

5.1.6 Не допускаются заусенцы более 30% от толщины металла и острые кромки элементов изделия в зоне вероятного касания при осуществлении работы пользователем. Другие требования к форме выступающих частей и качеству поверхностей устанавливают в технической документации предприятия-изготовителя в зависимости от условий производства и эксплуатации изделия.

5.2 Габаритные размеры и конструкция

5.2.1 Габаритные размеры верстаков должны соответствовать по высоте без учета экрана от 750 до 1200 мм, по ширине от 800 до 3000 мм, по глубине от 600 до 1200 мм.

5.2.2 Для верстаков класса L допускаются габаритные размеры по глубине от 450 мм.

5.2.3 Предельные отклонения от габаритных размеров верстаков указаны в таблице 2.

Таблица 2

В миллиметрах | |

Значение размера | Предельное отклонение |

Не более 1000 включ. | ±2,0 |

Св. 1000 | ±3,0 |

5.2.4 Каркас верстака имеет сборно-разборную или сварную конструкцию.

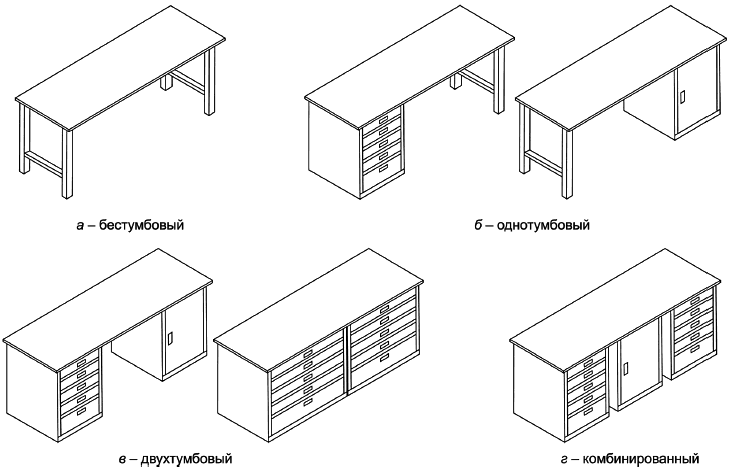

5.2.5 Конструкцию верстаков, указанных на рисунке 1, подразделяют на следующие виды:

- бестумбовый;

- однотумбовый;

- двухтумбовый;

- комбинированный.

5.2.6 Конструкция верстака должна обеспечивать его устойчивость во время эксплуатации.

5.2.7 Конструкция верстака может предусматривать сборку нескольких верстаков в единую конструкцию с использованием общих элементов каркаса.

5.2.8 Верстаки, поставляемые потребителю в разобранном виде, должны быть изготовлены с точностью, обеспечивающей их собираемость.

5.2.9 Кривизна деталей верстаков при сборке должна быть не более 1,5 мм на 1000 мм длины и составлять не более 0,2% от общей длины.

5.2.10 Скручивание деталей верстака вокруг их продольной оси должно быть не более 1 мм на 1000 мм.

5.2.11 Каркас и элементы конструкции, воспринимающие нагрузку на столешницу, изготавливают из стали по ГОСТ 535, ГОСТ 16523, ГОСТ 5582, ГОСТ 14918 или другого материала, обеспечивающего выдерживание нагрузок по технической документации предприятия-изготовителя.

|

Рисунок 1 - Примеры видов конструкции верстаков

5.3 Столешница

5.3.1 Конструкция столешницы должна обеспечивать выдерживание заданных нагрузок, указанных в таблице 1.

5.3.2 Столешницу изготавливают из материалов согласно таблице 3. Материалы должны соответствовать следующим нормативам: конструкционная сталь - по ГОСТ 16523, древесина клееная массивная - по ГОСТ 19414 со значением статической твердости не ниже класса С40 по ГОСТ 33080, фанера - по ГОСТ 3916.1, плита древесная моноструктурная (МДФ) - по ГОСТ 32274, древесно-стружечная плита (ДСП) - по ГОСТ 10632, оцинкованная сталь - по ГОСТ 14918, горячеоцинкованный листовой прокат - по ГОСТ Р 52246.

Таблица 3 - Материал и толщина столешницы

В миллиметрах | |||||

Класс верстака | Толщина столешницы | ||||

металлической | древесного | комбинированной, верхний слой/основа | |||

материала (фанера или массивная древесина) | Оцинкованный лист/фанера | Оцинкованный лист/МДФ | Оцинкованный лист/ДСП | ||

L (легкий) | От 2 до 3 включ. | От 15 до 20 включ. | От 0,6 до 0,7 включ./от 15 до 20 включ. | От 0,8 до 1,2 включ./от 15 до 20 включ. | От 0,8/от 20 |

M (средний) | От 3 до 5 включ. | От 20 до 30 включ. | От 0,7 до 1,0 включ./от 20 до 30 включ. | От 1,2/от 20 | - |

H (тяжелый) | От 5 до 10 включ. | От 30 до 40 включ. | От 1,0 до 1,2 включ./от 30 до 40 включ. | - | - |

SH (сверхтяжелый) | Более 10 | Более 40 | Более 1,2/более 40 | - | - |

5.3.3 Для столешницы, комбинированной из различных материалов, в качестве верхнего слоя допускается использование материалов, не указанных в таблице 3, при условии сохранения способности выдерживать заданные нагрузки.

5.3.4 Применение МДФ и ДСП допускается только в комбинированных столешницах. При этом не допускается наличие швов и стыков в основе столешницы из МДФ и ДСП, должен быть использован цельный лист.

5.4 Экран

5.4.1 В зависимости от класса экраны должны соответствовать техническим требованиям, указанным в таблице 4.

Таблица 4

Класс экрана | Максимально допустимая масса хранимого груза на навесной полке экрана, кг | Максимально допустимая нагрузка на навесной полке экрана, кН | Максимально допустимая масса размещаемого груза на экране, кг | Нагрузка на экран, кН |

Легкий | От 5 до 10 включ. | От 0,05 до 0,1 включ. | От 20 до 70 включ. | От 0,2 до 0,7 включ. |

Средний | От 10 до 40 включ. | От 0,1 до 0,4 включ. | От 70 до 150 включ. | От 0,7 до 1,5 включ. |

Тяжелый | Более 40 | Более 0,4 | Более 150 | Более 1,5 |

Примечание - Класс экрана зависит от условий эксплуатации и выбирается вне зависимости от класса верстака. | ||||

5.4.2 Допускается изготовление наборного экрана из нескольких частей, в данном случае должна быть обеспечена жесткость экрана в целом в соответствии с механическими показателями, указанными в настоящем стандарте.

5.4.3 Для изготовления экрана и навесных полок применяют следующие материалы: конструкционную сталь - по ГОСТ 16523; оцинкованную сталь - по ГОСТ 14918; коррозионно-стойкую сталь - по ГОСТ 5582, а также горячеоцинкованный листовой прокат - по ГОСТ Р 52246.

5.5 Подвесные выдвижные ящики (выдвижные полки)

5.5.1 Конструкция подвесных выдвижных ящиков (выдвижных полок) должна выдерживать нагрузки и массу в соответствии с ГОСТ Р 58865-2020 (таблица 2).

5.5.2 Технические требования к подвесным выдвижным ящикам (выдвижным полкам) и направляющим в соответствии с ГОСТ Р 58865-2020 (приложение А).

5.5.3 Крепление подвесных ящиков следует осуществлять с использованием сварки, болтовых и винтовых соединений.

5.5.4 Подвесные выдвижные ящики (выдвижные полки), установленные на верстак в соответствии с технической документацией, должны пройти испытания в соответствии с ГОСТ Р 58865-2020 (пункт 7.2). После проведения испытаний не допускается ослабление или повреждение креплений подвесных выдвижных ящиков (выдвижных полок) к каркасу верстака (столешнице).

5.5.5 Для изготовления подвесных выдвижных ящиков (выдвижных полок) применяют следующие материалы: конструкционную сталь - по ГОСТ 16523; оцинкованную сталь - по ГОСТ 14918; коррозионно-стойкую сталь - по ГОСТ 5582, а также горячеоцинкованный листовой прокат - по ГОСТ Р 52246.

5.6 Соединения

5.6.1 Неразъемные соединения должны быть выполнены с использованием сварки или "слепых" (вытяжных) заклепок.

5.6.2 Применяемые сварочные материалы и технология сварки должны обеспечивать прочность сварного соединения не ниже значения временного сопротивления основного металла.

5.6.3 Сварные соединения должны быть выполнены в соответствии с требованиями ГОСТ 5264, ГОСТ 11533, ГОСТ 11534, ГОСТ 14771, ГОСТ 14776, ГОСТ 15878.

5.6.4 Применяемые "слепые" (вытяжные) заклепки должны иметь стальной корпус и стальной сердечник и соответствовать ГОСТ Р ИСО 15979 и ГОСТ Р ИСО 15980.

5.6.5 Заклепочные соединения с использованием "слепых" (вытяжных) заклепок должны обеспечивать необходимую прочность узлов с учетом максимально допустимых нагрузок на верстак и его составные части в течение всего срока эксплуатации согласно технической и эксплуатационной документации предприятия-изготовителя.

5.6.6 Крепежные изделия (метизы), применяемые для сборки верстаков, должны обеспечивать собираемость верстака без дополнительного механического воздействия при сборке, если это не предусмотрено предприятием-изготовителем в технической и эксплуатационной документации.

5.7 Покрытия

5.7.1 Металлические элементы

5.7.1.1 На поверхность металлических частей верстаков должно быть нанесено защитно-декоративное лакокрасочное покрытие не ниже класса III по ГОСТ 9.032 и порошковое полимерное покрытие по ГОСТ 9.410, класс покрытия не ниже IV в соответствии с ГОСТ 23852.

5.7.1.2 Допускается отсутствие порошкового лакокрасочного полимерного покрытия, если металлические детали изготовлены из специальных коррозионно-стойких металлов и сплавов (например, нержавеющей стали и др.) или имеют гальванические защитные покрытия.

5.7.1.3 Верстаки в зависимости от условий эксплуатации должны быть покрыты лакокрасочным покрытием:

- обычной стойкости (атмосферостойкие и водостойкие по ГОСТ 9.032);

- повышенной стойкости (маслобензостойкие и химически стойкие по ГОСТ 9.032).

5.7.1.4 Крепежные изделия должны иметь защитные покрытия по ГОСТ 9.306.

5.7.1.5 Характеристики покрытия поверхностей верстака, образующих рабочую зону, к которой предъявляются требования защиты от электростатических явлений, - в соответствии с ГОСТ IEC 61340-5-1.

5.7.2 Неметаллические элементы

5.7.2.1 Столешницы, изготовленные из фанеры или МДФ, ДСП или массивной древесины, должны иметь защитно-декоративное лакокрасочное покрытие не ниже III класса по ГОСТ 24404.

5.7.2.2 Допускается отсутствие защитно-декоративного лакокрасочного покрытия на нижней поверхности столешницы.

5.7.2.3 Для комбинированных столешниц допускается не наносить защитно-декоративное лакокрасочное покрытие.

5.8 Механические показатели

5.8.1 Значения и методы испытаний механических показателей верстаков в зависимости от их класса указаны в таблице 5.

Таблица 5

Наименование показателя | Значение показателя для класса верстака | Метод испытаний | |||

L | M | H | SH | ||

1 Устойчивость и прочность верстака под действием вертикальной статической нагрузки: | По 7.2 | ||||

- вертикальное статическое усилие относительно номинальной нагрузки, %, не менее | 125 | ||||

- прогиб столешницы в расчете на 1 м длины, мм, не более | 5 | ||||

- деформация каркаса, мм, не более | 10 | ||||

2 Устойчивость верстака и жесткость его каркаса под действием горизонтальной статической нагрузки: | По 7.3 | ||||

- горизонтальное статическое усилие относительно номинальной нагрузки, %, не менее | 10 | ||||

- деформация каркаса, мм, не более | 10 | ||||

3 Экран и полки | По 7.4 | ||||

3.1 Жесткость экрана и навесных полок: | |||||

- нагрузка на полку относительно номинальной нагрузки, %, не менее | 110 | ||||

- нагрузка на экран относительно номинальной нагрузки, %, не менее | 110 | ||||

- отклонение экрана по вертикали на 100 мм высоты экрана, не более | 1 | ||||

3.2 Прогиб по ширине полки под нагрузкой, не более | 1/200 | ||||

3.3 Прочность крепления экрана: | |||||

- горизонтальное усилие, Н, не менее | 100 | ||||

- количество циклов в прямом и обратном направлении, шт. | 10 | ||||

5.9 Требования эргономики

Размерные характеристики поверхностей верстака, образующих рабочее место, должны соответствовать ГОСТ 12.2.033.

5.10 Комплектность

5.10.1 Комплектность верстаков должна быть определена предприятием-изготовителем в соответствии с условиями заказа и требованиями технической документации.

5.10.2 Каждый верстак должен сопровождаться паспортом, инструкцией по сборке и руководством по эксплуатации в соответствии с ГОСТ 2.601.

5.11 Эксплуатационная документация

5.11.1 В паспорте на изделие предприятие-изготовитель должно определить максимально допустимые нагрузки на столешницу верстака и его элементы.

5.11.2 Если поставка верстака осуществлена в разобранном виде, паспорт должен содержать комплектовочную ведомость и схему монтажа верстака и его элементов.

5.12 Маркировка

5.12.1 Маркировку наносят непосредственно на верстак, и/или ярлык (этикетку) верстака, и/или ярлык (этикетку) упаковки. Если верстак имеет разборную конструкцию и поставляется отдельными элементами, маркировку наносят на ярлык (этикетку) упаковки каждого элемента верстака.

5.12.2 Ярлык (этикетку) изготавливают из материала, обеспечивающего надежное прикрепление к верстаку и его (ее) сохранность в течение срока эксплуатации.

5.12.3 В случае поставки верстака в разобранном виде, в т.ч. из тумб по ГОСТ Р 58865, имеющих самостоятельное обозначение и маркировку, обозначение верстака проставляется изготовителем или продавцом во время продажи изделия мебели или во время его сборки у потребителя.

5.12.4 Информация, указываемая при маркировании, должна содержать:

- наименование и обозначение изделия в соответствии с 4.2;

- товарный знак (логотип) изготовителя (при наличии);

- наименование страны предприятия-изготовителя;

- наименование и местонахождение предприятия-изготовителя;

- дату изготовления;

- гарантийный срок;

- срок службы, установленный предприятием-изготовителем;

- номер сертификата (при необходимости);

- серийный номер (при необходимости).

Примечание - Гарантийный срок и срок службы, установленный предприятием-изготовителем, указывается в том случае, если соответствующая информация отсутствует в эксплуатационной документации.

5.12.5 Транспортная маркировка - по ГОСТ 14192.

5.13 Упаковка

5.13.1 Верстак упаковывают в транспортировочную картонную упаковку.

5.13.2 Детали и элементы верстака в каждой упаковке должны быть уплотнены и закреплены таким образом, чтобы исключить их перемещение и повреждение при транспортировании.

5.13.3 Упаковка верстаков должна обеспечивать надежное транспортирование и хранение, а также удобство проведения погрузки и разгрузки.

5.13.4 Крепежные изделия и фурнитуру укладывают в отдельную упаковку.

5.13.5 По согласованию с заказчиком допускается использовать другую упаковку, обеспечивающую сохранность качества изделий и защиту от загрязнений, атмосферных осадков и механических повреждений при транспортировании и хранении.

6 Правила приемки

6.1 Для контроля соответствия верстаков требованиям настоящего стандарта проводят приемо-сдаточные, квалификационные, периодические испытания.

6.2 Каждый отгружаемый верстак должен сопровождаться эксплуатационной документацией в соответствии с 5.11.

6.3 Приемо-сдаточные испытания

6.3.1 Каждый изготовленный верстак до момента его отгрузки, передачи или продажи потребителю (заказчику) подлежит приемо-сдаточным испытаниям с целью удостоверения его годности для использования в соответствии с требованиями, установленными в настоящем стандарте и/или технических условиях предприятия-изготовителя, договорах, контрактах.

6.3.2 Приемо-сдаточные испытания состоят из контроля комплектности в соответствии с 5.10, проверки габаритных размеров и сборки в соответствии с 5.2-5.5, в т.ч. плавности хода направляющих, работы запирающих устройств и прочих механизмов, сварных и других видов соединений в соответствии с 5.6, качества внешних защитно-декоративных покрытий в соответствии с 5.7.

6.3.3 Приемо-сдаточные испытания проводит служба технического контроля предприятия-изготовителя.

6.3.4 При положительных результатах приемо-сдаточных испытаний в паспорте на верстак делается соответствующая отметка и верстак допускается к отгрузке, передаче или продаже потребителю.

6.4 Квалификационные испытания

6.4.1 При запуске нового производства верстаков одного класса по единому технологическому процессу предприятие-изготовитель проводит квалификационные испытания по всем показателям, предусмотренным в разделах 4 и 5, в т.ч. для подтверждения соответствия настоящему стандарту выбранных конструктивных решений.

6.4.2 Для проведения квалификационных испытаний изготовляют головные образцы в количестве, установленном в документации предприятия-изготовителя, которые, как правило, подлежат реализации заказчику при положительных результатах испытаний (если иное не оговорено в договоре или технической документации).

Примечание - В случае типоразмерного ряда, семейства или гаммы образцов продукции допускается подвергать квалификационным испытаниям образцы, являющиеся типовыми представителями продукции, при условии единого технологического процесса изготовления всей продукции из состава типоразмерного ряда (семейства, гаммы).

6.4.3 Верстаки соответствуют настоящему стандарту при условии положительных результатов всех видов испытаний, указанных в разделе 7.

6.4.4 Результаты квалификационных испытаний верстаков и их элементов по каждому из видов, указанных в разделе 7, должны быть оформлены протоколом в соответствии с приложением А.

6.5 Периодические испытания

6.5.1 Для подтверждения стабильности технологического процесса и сохранения соответствия производимых верстаков требованиям настоящего стандарта предприятие-изготовитель проводит периодические испытания верстаков один раз в три года по показателям, соответствующим квалификационным испытаниям.

6.5.2 Образцы для проведения очередных периодических испытаний отбирают из числа единиц продукции, изготовленных в течение периода и в количестве, установленных в технической документации предприятия-изготовителя.

Примечание - В случае типоразмерного ряда, семейства или гаммы образцов продукции допускается подвергать периодическим испытаниям образцы, являющиеся типовыми представителями продукции, при условии единого технологического процесса изготовления всей продукции из состава типоразмерного ряда (семейства, гаммы).

6.5.3 Верстаки соответствуют требованиям настоящего стандарта при условии положительных результатов всех видов испытаний, указанных в разделе 7.

6.5.4 Результаты периодических испытаний верстаков и их элементов по каждому из видов, указанных в разделе 7, должны быть оформлены протоколом в соответствии с приложением А.

7 Методы испытаний

7.1 Общие положения

7.1.1 Образцы для квалификационных и периодических испытаний должны соответствовать требованиям конструкторской документации, пройти приемо-сдаточные испытания и должны быть допущены в соответствии с 6.3.

7.1.2 Испытания должны быть проведены в соответствии с 7.2-7.7 последовательно на одном образце.

7.1.3 Результаты квалификационных и периодических испытаний верстаков и их элементов должны быть оформлены протоколом испытаний в соответствии с приложением А.

7.1.4 Испытания следует проводить в закрытом помещении при температуре окружающего воздуха (20±5)°С.

7.1.5 При испытаниях должны быть использованы упоры и стопоры для предотвращения скольжения верстака, которые должны иметь высоту от 5 до 30 мм и не препятствовать возможному опрокидыванию верстака.

7.1.6 Для приложения горизонтального усилия необходимо использовать жесткий цилиндрический объект диаметром от 50 до 150 мм или квадратный объект со стороной от 50 до 100 мм с плоской поверхностью давления.

7.1.7 В качестве испытательных грузов, располагаемых на столешнице, рекомендуется использовать стальные пластины, стальные листы (пачки стальных листов). Размеры грузов должны обеспечивать равномерную нагрузку на столешницу.

7.1.8 Для испытаний других элементов верстака должны быть подготовлены грузы, обеспечивающие равномерную нагрузку испытуемых элементов. Опорная поверхность грузов должна быть не более 100 см и с соотношением сторон не менее 1/5. Разница массы каждого из грузов не более 5% (например, комплект массой 5,07 кг из 13 полос сечением со сторонами 5 и 50 мм, длиной 200 мм, массой 0,39 кг каждая).

7.1.9 Размещение грузов на поверхностях испытуемых элементов следует проводить равномерно от краев к середине.

7.1.10 Испытательные грузы должны быть максимально равномерно распределены по всей нагружаемой поверхности, занимая при этом не менее 80% ее площади.

7.1.11 Значения допусков при проведении испытаний:

- усилия | ±5% от номинального усилия; |

- скорости | ±5% от номинальной скорости; |

- массы | ±2% от номинальной массы; |

- линейных размеров | ±1 мм от номинальных размеров; |

- углов | ±2°. |

7.1.12 Размеры верстаков и/или их элементов проверяют металлической измерительной линейкой по ГОСТ 427 и металлической измерительной рулеткой по ГОСТ 7502. Измерение остальных величин проводят средствами, установленными технической документацией предприятия-изготовителя.

7.1.13 Массу испытательных грузов перед проведением испытания проверяют на поверенном весовом оборудовании.

7.1.14 Погрешность средств измерения и весового оборудования должна соответствовать характеристикам измеряемых величин.

7.1.15 После каждого испытания верстак должен быть проверен на наличие повреждений или деформаций, которые в дальнейшем могут повлиять на безопасность его использования или изменение функциональных характеристик.

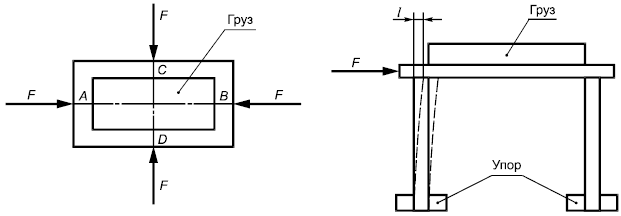

7.2 Испытание на устойчивость и прочность верстака под действием вертикальной статической нагрузки

7.2.1 На поверхность столешницы в соответствии стребованиями 7.1.7 помещают груз, величина которого превышает номинальное значение, заявленное предприятием-изготовителем, на 25%.

7.2.2 Время приложения нагрузки F - не менее 10 мин, далее измеряют величину прогиба столешницы а и деформацию стоек каркаса I под нагрузкой, как показано на рисунке 2.

|

Рисунок 2 - Испытание на устойчивость и прочность верстака под действием вертикальной статической нагрузки

7.2.3 Результат испытаний считают положительным в том случае, если величина значений прогиба столешницы а и деформация каждой стойки каркаса I не превышают значений, установленных в таблице 5.

7.3 Испытания на устойчивость верстака и жесткость его каркаса под действием горизонтальной статической нагрузки

7.3.1 На поверхность столешницы в соответствии с требованиями 7.1.7 помещают груз, величина которого соответствует номинальному значению, заявленному предприятием-изготовителем.

7.3.2 К точке А столешницы верстака прикладывают горизонтальную нагрузку F, соответствующую требованиям, указанным в таблице 5, как показано на рисунке 3, при этом ударные нагрузки не допускаются. Время приложения нагрузки - не менее 10 мин.

7.3.3 Измеряют величину деформации каркаса верстака I под нагрузкой в контрольной точке А.

|

Рисунок 3 - Испытание на жесткость каркаса под действием горизонтальной статической нагрузки

7.3.4 Аналогичные испытания проводят в точках В, С, D.

7.3.5 Результат испытаний считают положительным в том случае, если за время испытаний опоры каркаса сохраняют свою устойчивость относительно уровня пола и при этом отсутствуют видимые дефекты: поломки, трещины, крошение столешницы, ослабление соединений, неполадки в работе отдельных элементов и т.п., а величина его деформации I в каждой контрольной точке не превышает значений, установленных в таблице 5, при этом после снятия нагрузки остаточная деформация отсутствует.

7.4 Испытание экрана и навесных полок

7.4.1 Испытание экрана на жесткость

7.4.1.1 Перед проведением испытания экран и полки должны быть установлены в соответствии с инструкцией по монтажу, верстак должен быть освобожден от аксессуаров и любой нагрузки.

7.4.1.2 Для испытания должны быть выбраны полки в соответствии с установленной комплектностью верстака, имеющие максимальную глубину и ширину.

7.4.1.3 Выбранные полки устанавливают таким образом, чтобы обеспечить максимальную площадь размещения груза на максимальной высоте, заявленной предприятием-изготовителем.

7.4.1.4 Испытание проводят путем нагружения полок, установленных на экран, нагрузкой, превышающей заявленную предприятием-изготовителем на 10%, для каждой полки. Нагружение должно быть проведено последовательно сверху вниз до достижения значения, на 10% превышающего максимально допустимую суммарную нагрузку на экран.

7.4.1.5 Результат испытания считают положительным в том случае, если спустя 10 мин после начала испытания отклонение экрана под нагрузкой в верхней точке от вертикали - не более 1 мм на 100 мм.

7.4.1.6 При испытании и после снятия нагрузки также должны отсутствовать деформация и ослабление соединений.

7.4.2 Испытание навесных полок на прогиб

7.4.2.1 Перед проведением испытания полки должны быть установлены в соответствии с инструкцией по монтажу.

7.4.2.2 Данное испытание проводят совместно с испытанием по 7.4.1.

7.4.2.3 Полка должна быть нагружена в соответствии с условиями 7.4.1.

7.4.2.4 Прогиб полки по ее передней кромке под нагрузкой не должен превышать 1/200 ширины полки.

7.4.3 Испытание крепления экрана на прочность под действием горизонтального усилия

7.4.3.1 Перед проведением испытания экран должен быть установлен на верстак в соответствии с инструкцией по монтажу. Верстак и экран должны быть освобождены от аксессуаров любой нагрузки.

7.4.3.2 По центру экрана на расстоянии от 50 до 100 мм от верхней кромки экрана, но не более 1600 мм от пола должно быть приложено горизонтальное усилие, равное 100 Н.

7.4.3.3 Горизонтальное усилие должно быть приложено перпендикулярно экрану в прямом и в обратном направлении поочередно с удержанием под нагрузкой на 10 с.

7.4.3.4 Результат испытаний считают положительным в том случае, если после десяти циклов приложения усилия в каждом направлении отсутствуют деформация и ослабление соединений.

7.5 Проверка габаритных размеров и сборки верстака

7.5.1 Размеры верстаков и/или их элементов проверяют визуальным и измерительным контролем.

7.5.2 Возможность сборки верстака, поставляемого в разборном виде, определяют контрольной сборкой при проведении квалификационных и периодических испытаний.

7.6 Контроль качества сварных и других соединений

7.6.1 Контроль качества сварных соединений проводят внешним осмотром по ГОСТ 3242.

7.6.2 Контроль соединений со "слепыми" (вытяжными) заклепками и других соединений - внешний осмотр по технической документации.

7.7 Проверка покрытий

Проверку качества защитно-декоративных покрытий поверхностей проводят методом оценки внешнего вида согласно ГОСТ 9.407 по технической документации предприятия-изготовителя.

8 Транспортирование и хранение

8.1 Перевозку верстаков осуществляют всеми видами транспорта в крытых транспортных средствах в соответствии с правилами перевозок грузов, действующими на данном виде транспорта.

8.2 Верстаки должны транспортировать и хранить при температуре от минус 30°С до плюс 50°С и влажности не более 80%, кроме столешницы верстака и других его элементов, изготовленных из древесных материалов, которые должны хранить в помещениях с температурой воздуха от 10°С до 30°С и относительной влажности от 40% до 60%.

8.3 Элементы из древесных материалов следует транспортировать и хранить в соответствии с условиями, установленными в стандартах на эти материалы либо в паспорте на конкретное изделие.

8.4 При хранении верстаков с элементами из древесных материалов не допускается близость нагревательных приборов и батарей отопления на расстоянии менее 1,5 м, а также резкие колебания температуры. Появление деформации и трещин не допускается.

8.5 Размещение и крепление верстаков в транспортных средствах должны обеспечить безопасность движения, производство маневровых и погрузочно-разгрузочных работ, сохранность перевозимого груза и транспортного средства.

8.6 Условия хранения и складирования верстаков должны обеспечивать сохранность формы верстака и исключить механические повреждения во время хранения.

9 Указания по эксплуатации

9.1 Общие требования

9.1.1 Верстаки следует эксплуатировать в закрытых помещениях с климатическими условиями категории УХЛ4.1 по ГОСТ 15150.

9.1.2 Предприятие-изготовитель должно представить потребителю точную информацию по правилам эксплуатации в соответствии с требованиями настоящего стандарта.

9.1.3 Верстаки должны использовать по назначению в соответствии с эксплуатационной документацией, а также с учетом допустимых предельных нагрузок, указанных предприятием-изготовителем.

9.1.4 При установке на месте эксплуатации не допускается наличие зазоров между напольным покрытием и каркасом верстака более 1 мм на 1000 мм расстояния между двумя соседними опорами.

9.1.5 Верстаки при эксплуатации следует устанавливать на полы, несущая способность которых должна соответствовать нагрузке, создаваемой верстаком, с учетом нагрузок, заявленных предприятием-изготовителем, и массы верстака.

9.2 Монтаж и эксплуатация элементов из древесных материалов

9.2.1 Столешницу верстака и другие его элементы из древесных материалов следует эксплуатировать в помещении с температурой воздуха от 10°С до 30°С и при относительной влажности от 40% до 60%.

9.2.2 Перед монтажом столешницы и элементов из древесных материалов, особенно в период перепада температур, должна быть произведена их выдержка в условиях эксплуатации в течение 1 нед.

9.2.3 При эксплуатации верстаков с элементами из древесных материалов не допускается близость нагревательных приборов и батарей отопления на расстоянии менее 1,5 м, а также резкие колебания температуры. Появление деформации и трещин не допускается.

10 Гарантии изготовителя

10.1 Предприятие-изготовитель должно гарантировать соответствие верстаков требованиям настоящего стандарта при соблюдении условий эксплуатации, транспортирования и хранения, установленных настоящим стандартом и технической документацией предприятия-изготовителя.

10.2 Гарантийный срок - не менее 12 мес. Гарантийный срок исчисляют со дня продажи. При отсутствии документов, подтверждающих дату продажи, гарантийный срок исчисляется с даты производства изделия.

10.3 При соблюдении условий эксплуатации, транспортирования и хранения срок службы верстаков с момента их изготовления должен быть следующим: для класса L - не менее трех лет, класса М - не менее пяти лет, классов Н, SH - не менее десяти лет.

Приложение А

(рекомендуемое)

Форма протокола квалификационных и периодических испытаний

наименование организации | ||||||||||||||||||||||

Утверждаю | ||||||||||||||||||||||

" | " | 20 | г. | |||||||||||||||||||

Протокол квалификационных/периодических испытаний N | ||||||||||||||||||||||

Комиссия в составе: | ||||||||||||||||||||||

должность | ФИО | |||||||||||||||||||||

должность | ФИО | |||||||||||||||||||||

должность | ФИО | |||||||||||||||||||||

Провела испытания: | ||||||||||||||||||||||

Место проведения испытания: | . | |||||||||||||||||||||

фактический адрес | ||||||||||||||||||||||

Дата проведения испытания: | . | |||||||||||||||||||||

ДД.ММ.ГГ | ||||||||||||||||||||||

Наименование продукции, класс: | ||||||||||||||||||||||

на соответствие стандарту: | ||||||||||||||||||||||

. | ||||||||||||||||||||||

Испытуемый образец (обозначение, дата приемки): | ||||||||||||||||||||||

. | ||||||||||||||||||||||

1 Описание объекта и условий испытания | ||||||||||||||||||||||

1.1 Технические характеристики верстаков (общая нагрузка, габаритные размеры, вид конструкции, наличие экрана и пр.) | ||||||||||||||||||||||

. | ||||||||||||||||||||||

1.2 Эскиз (фото) | ||||||||||||||||||||||

1.3 Условия проведения испытаний | ||||||||||||||||||||||

Температура: | ||||||||||||||||||||||

Влажность: | ||||||||||||||||||||||

1.4 Применяемые упоры, грузы | ||||||||||||||||||||||

1.5 Применяемые стенды, устройства и приспособления | ||||||||||||||||||||||

1.6 Список средств измерения | ||||||||||||||||||||||

2 Проведение испытаний | ||||||||||||||||||||||

2.1 Ход испытаний | ||||||||||||||||||||||

2.2 Результаты измерений | ||||||||||||||||||||||

Таблица - Результаты измерений

Наименование показателя, единица измерения | Требуется по стандарту | Фактическое значение | Примечание |

3 Выводы и решения | |||

Подписи членов комиссии: | |||

должность | ФИО | ||

должность | ФИО | ||

должность | ФИО | ||

УДК 684.4.044:006.354 | ОКС 97.140 |

Ключевые слова: металлическая мебель, мебель из металла, столы производственные, верстаки, верстаки из металла, каркас, подвесной выдвижной ящик (выдвижная полка), экран, столешница | |

Электронный текст документа

и сверен по:

, 2020