ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ГОСТ Р 70749— 2023

ПЛИТЫ ИЗ ДРЕВЕСИНЫ ПЕРЕКРЕСТНО КЛЕЕНОЙ

Методы оценки прочности и стойкости клеевых соединений

Издание официальное

Москва Российский институт стандартизации 2023

Предисловие

1 РАЗРАБОТАН Акционерным обществом «Научно-исследовательский центр «Строительство» (АО «НИЦ «Строительство») — Центральный научно-исследовательский институт строительных конструкций имени В.А. Кучеренко (ЦНИИСК им. В.А. Кучеренко)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 «Строительство»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 18 мая 2023 г. № 333-ст

4 Настоящий стандарт разработан с учетом основных нормативных положений стандарта ДИН ЕН 16351:2021 «Деревянные конструкции. Клееная многослойная древесина с перекрестным расположением слоев. Требования» (DIN EN 16351:2021 «Timber structures — Cross laminated timber — Requirements», NEQ)

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

© Оформление. ФГБУ «Институт стандартизации», 2023

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ПЛИТЫ ИЗ ДРЕВЕСИНЫ ПЕРЕКРЕСТНО КЛЕЕНОЙ

Методы оценки прочности и стойкости клеевых соединений

Slabs from cross laminated timber. Methods for determining the strength and the resistance of glued joints

Дата введения — 2023—06—01

1 Область применения

Настоящий стандарт распространяется на плиты из древесины перекрестно клееной (ДПК) и устанавливает методы определения прочности и стойкости клеевых соединений.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 166 (ИСО 3599—76) Штангенциркули. Технические условия

ГОСТ 8026 Линейки поверочные. Технические условия

ГОСТ 28840 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования

ГОСТ 33120—2014 Конструкции деревянные клееные. Методы определения прочности клеевых соединений

ГОСТ Р 56706 Плиты клееные из материалов с перекрестным расположением слоев. Технические условия

ГОСТ Р 53228 Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р 56706.

4 Отбор и подготовка образцов

4.1 В зависимости от целей испытаний образцы выпиливают:

- из изделий или конструкций по завершении технологического процесса изготовления (внутризаводского контроля);

Издание официальное

- специально изготовленных заготовок при выполнении исследовательских и лабораторных работ (при разработке клеев, выборе и контроле режимов склеивания и др.).

Образцы с видимыми пороками древесины или дефектами изготовления испытаниям не подлежат.

Влажность образцов должна быть 8 %—14 %.

4.2 До начала испытаний образцы или заготовки, из которых выпиливают образцы, необходимо выдерживать (кондиционировать) в нормальных температурно-влажностных условиях (относительной влажности воздуха (60 ± 5) % и температуре (20 ± 2) °C для отверждения клея и релаксации внутренних напряжений в древесине в течение не менее:

при внутризаводском контроле — одних суток;

при лабораторных испытаниях и исследовательских работах — трех суток и более, в зависимости от целей испытаний.

Выпиливание образцов из элементов или конструкций проводят не ранее, чем через 6 ч после их распрессовки.

Условия кондиционирования образцов для проведения исследовательских и лабораторных работ могут отличаться от указанных выше.

4.3 При проведении испытаний для заводского контроля фиксируют основные параметры изготовления изделий и конструкций; при лабораторном контроле эти параметры задают в зависимости от целей проводимых исследований.

4.4 Число испытуемых образцов при заводском контроле указывают в технологическом регламенте. При лабораторных и исследовательских испытаниях — устанавливают методикой конкретных исследований, но не менее 10.

4.5 Перед испытаниями образцов должны быть измерены их геометрические размеры и определена влажность древесины, а также, при необходимости, другие физические характеристики (плотность древесины, ширина годичных колец и др.).

4.6 Размеры и форму образцов принимают в зависимости от методик испытаний, приведенных ниже.

4.7 На каждый образец должна быть нанесена маркировка, содержащая номер и характеристику образца.

5 Аппаратура, приборы, инструмент

5.1 Для проведения испытаний необходимо следующее оборудование и инструменты:

- испытательная машина по ГОСТ 28840 с погрешностью измерения нагрузки не более 1 %, обеспечивающая проведение испытания со скоростью перемещения нагружающей головки от 0,5 до 10 мм/мин;

- автоклав с избыточным давлением не менее 600 кПа (абсолютное давление 700 кПа) и вакуумом не менее 85 кПа (абсолютное давление 15 кПа), оснащенный насосами или аналогичными устройствами, способными создавать давление не менее 600 кПа (700 кПа абсолютное давление) и вакуумирования не менее 85 кПа (15 кПа абсолютное давление);

- емкость для нагрева воды до 100 °C и вымачивания образцов;

- сушильная камера с температурой нагрева до (70±5) °C, относительной влажностью воздуха от 8 % до 10 % и скоростью циркуляции воздуха 2—3 м/с;

- приспособления для зажима образцов и передачи на них нагрузки (указаны далее применительно к каждому виду испытаний);

- влагомер для определения влажности древесины образцов с погрешностью не более ±2 %;

- весы по ГОСТ Р 53228 с пределом измерения до 1 кг и точностью ±1 г;

- приборы для измерения температуры и влажности воздуха;

- часы с погрешностью не более 10 с/сут;

- штангенциркуль по ГОСТ 166 с погрешностью измерения не более 0,1 мм;

- металлические щупы толщиной 0,01—0,1 мм;

- измерительная линейка с точностью измерения до 1 мм по ГОСТ 8026;

- металлический клин и молоток для раскалывания по клеевым швам.

5.2 Все используемое оборудование и инструменты должны своевременно поверяться в порядке, установленном действующим законодательством Российской Федерации.

6 Методы определения стойкости клеевых соединений к расслаиванию

6.1 Принцип испытаний основан на образовании в древесине образцов внутренних напряжений растяжения поперек волокон из-за перепада влажности. Нарушение технологии склеивания приводит к расслоению клеевых швов.

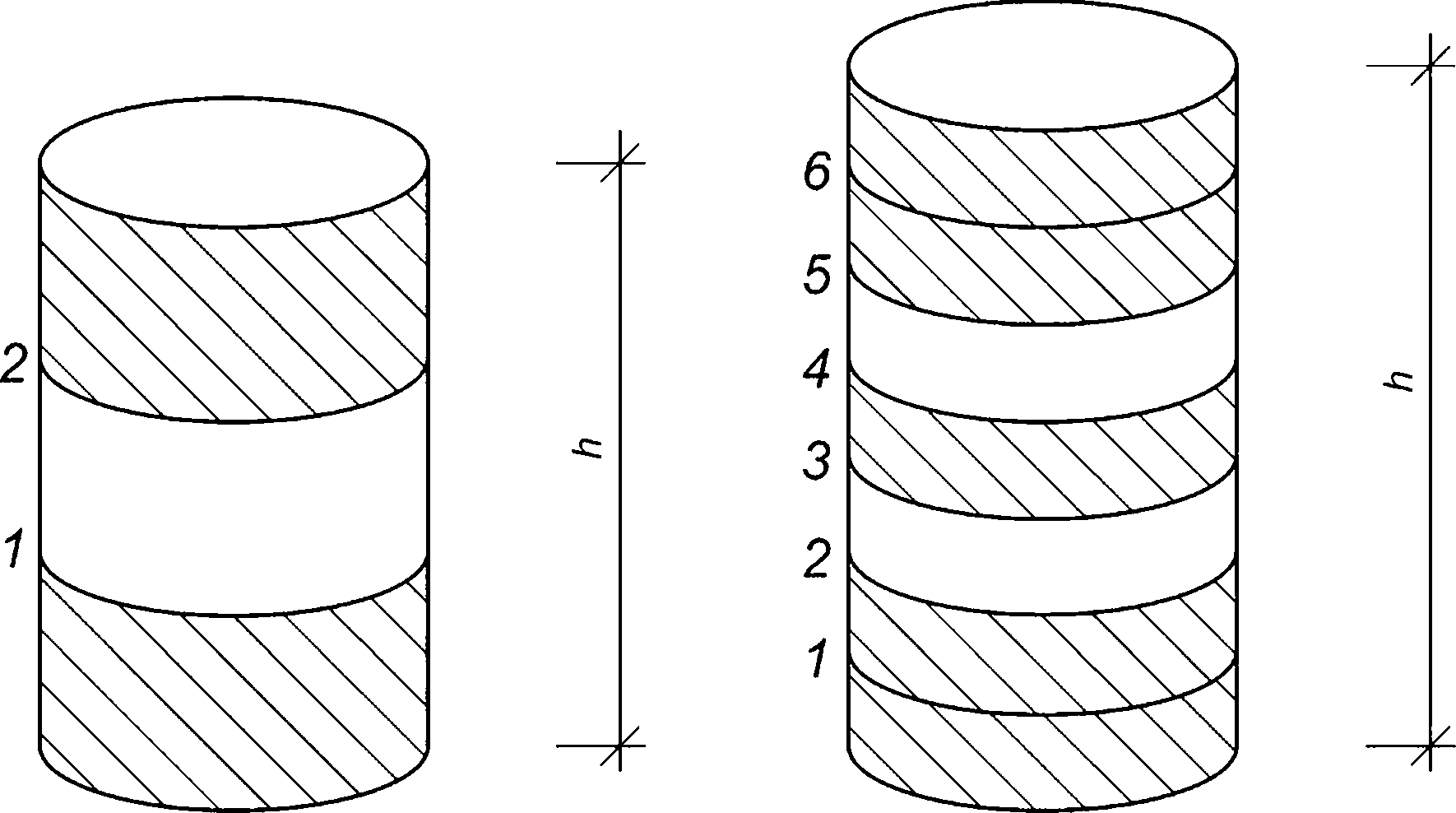

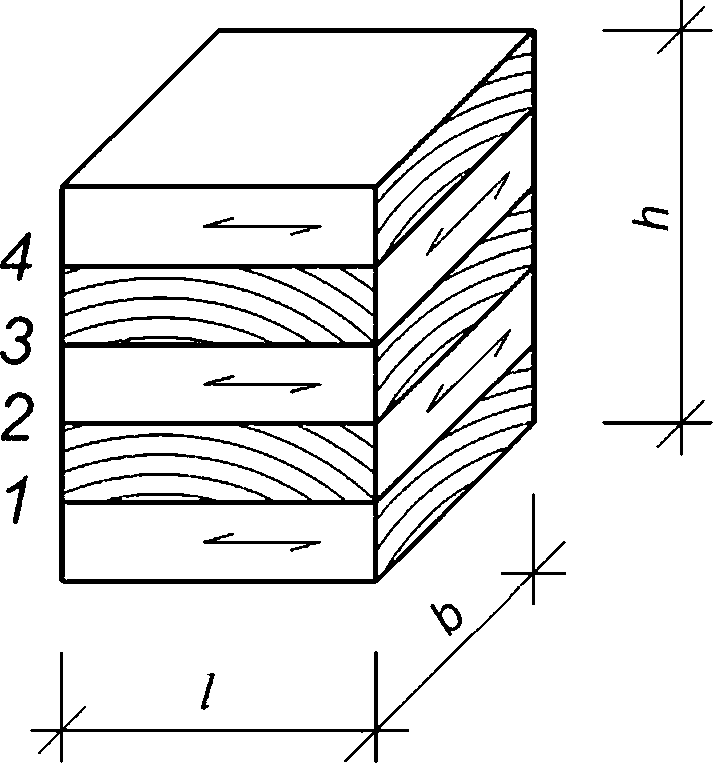

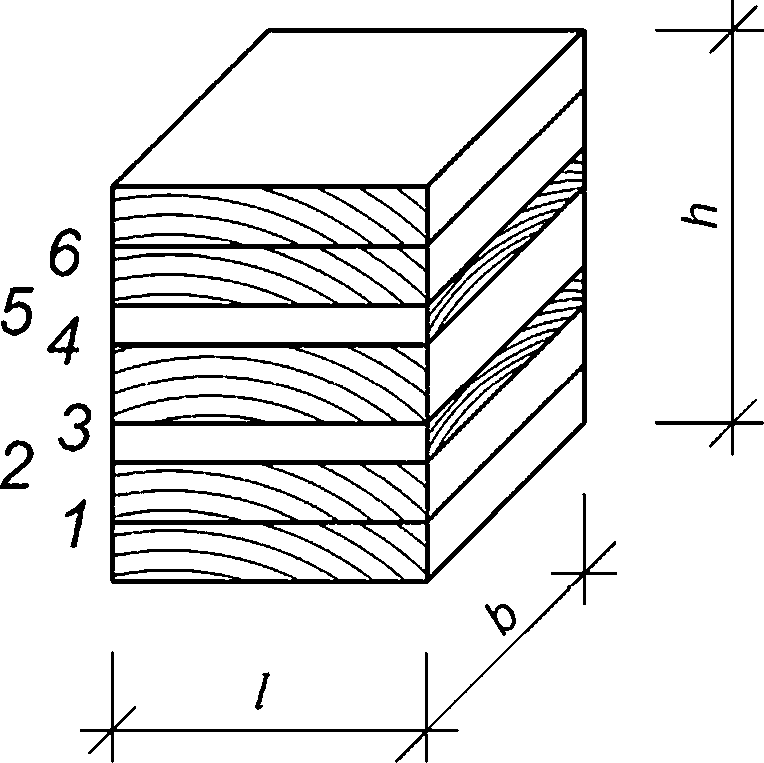

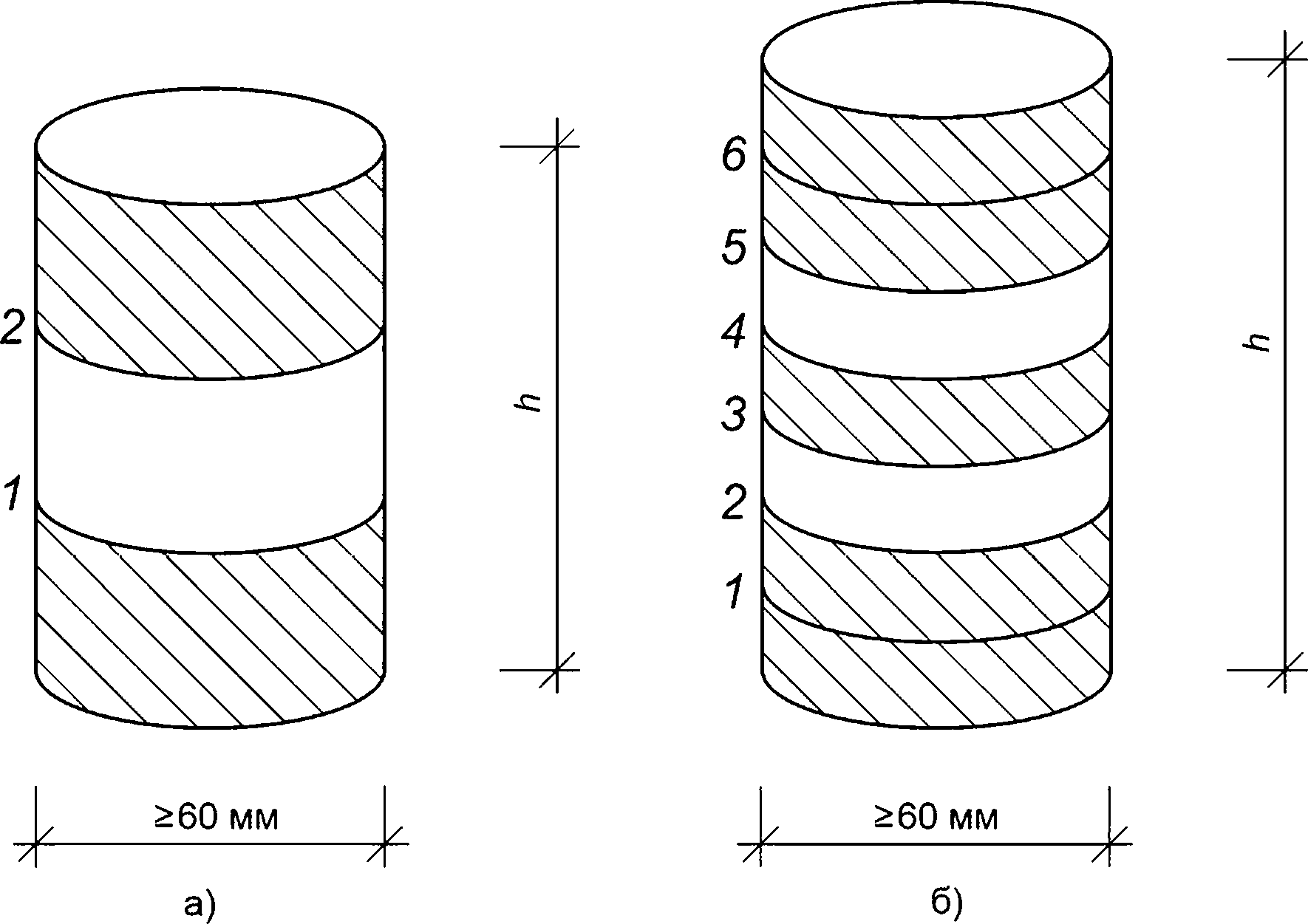

6.2 Образцы должны быть в виде высверленного керна диаметром (95 ± 5) мм (рисунок 1) либо вырезаны в виде призмы с приблизительно квадратным основанием со стороной (100 ± 5) мм (рисунок 2) и площадью не менее 10 000 мм2. Высота образцов должна соответствовать толщине ДПК, из которой они взяты.

(95 ±5) мм

(95 ±5) мм

а)

б)

а) с регулярными слоями; б) с двумя крайними слоями в одном направлении; h — толщина ДПК; 1—6 — клеевые швы

Рисунок 1 — Образцы в виде керна

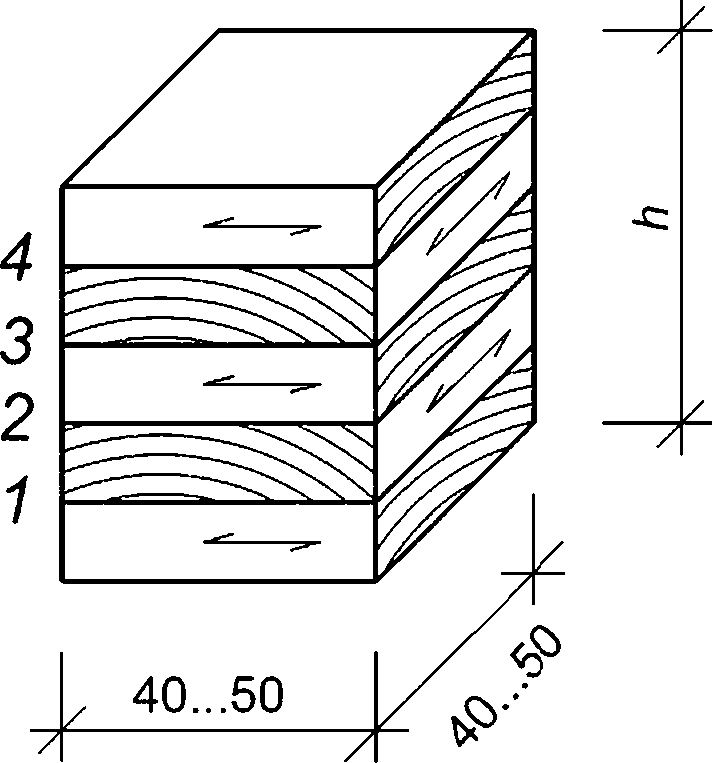

а) с регулярными слоями; б) с двумя крайними слоями в одном направлении;

b = (100 ± 5) мм — ширина образца; / = (100 ± 5) мм — длина образца; h — толщина ДПК; 1—6 — клеевые швы

Рисунок 2 — Образцы в виде призмы

6.3 Для образцов измеряют общую длину клеевых швов по окружности или периметру.

6.4 Клеевые соединения испытывают в автоклаве или методом вымачивания в холодной или кипящей воде. Режимы испытаний клеевых соединений приведены в таблицах 1 и 2.

Таблица 1 — Режим испытания в автоклаве

Режим (метод) | Последовательность воздействий и значение нагрузок | ||||||

Вакуум | Избыточное давление | Сушка | |||||

Нагрузка, кПа | Время воздействия, мин | Нагрузка, кПа | Время воздействия, мин | Температура, °C | Относительная влажность воздуха,% | Время, ч | |

В | 70—85 | 30 | 500—600 | 120 | 70 ±5 | 8—10 | 10—15 |

Таблица 2 — Режимы испытаний методом вымачивания

Режим (метод) | Выдержка в воде: время, ч | Кипячение: время, ч | Охлаждение в воде: время, ч; | Сушка: время, ч температура, °C влажность воздуха, % |

температура, °C | температура, °C | температура, °C | ||

Л | 24 20±5 | — | — | >24 70 ±3 15± 1 |

J2 | — | 4 100 | 1 20±5 | >24 70 ±3 15± 1 |

Примечание — Режимы испытаний предусматривают проведение процедуры испытаний в объеме до двух циклов, приведенных в настоящей таблице. | ||||

6.5 Испытания в автоклаве (см. таблицу 1) проводят в следующей последовательности:

- образцы помещают в автоклав таким образом, чтобы к их торцевым поверхностям обеспечивать свободный доступ воды температурой 10 °C — 20 °C в количестве, обеспечивающем полное погружение образцов;

- образцы выдерживают в воде под вакуумом, затем под давлением, после чего помещают в сушильную установку, предварительно осушив поверхность образцов;

- образцы в сушильной установке размещают на расстоянии не менее 50 мм друг от друга таким образом, чтобы торцевые поверхности их были параллельны направлению движения воздушного потока;

- образцы высушивают до начальной массы, при этом сушку образцов считают законченной, если разность между массой образца после сушки и его начальной массой не превышает 10 %.

6.6 Испытания методом вымачивания в холодной и кипящей воде проводят в следующей последовательности:

6.6.1 Метод Л:

- образцы помещают в сосуд и заливают водой таким образом, чтобы к их торцевым поверхностям был свободный доступ воды температурой 10 °C — 20 °C в количестве, обеспечивающем полное погружение образцов;

- образцы выдерживают в воде, после чего помещают в сушильную установку, предварительно осушив поверхность образцов, и выполняют требования 6.5 в части сушки.

6.6.2 Метод J2:

- образцы помещают в сосуд и заливают кипящей водой таким образом, чтобы к их торцевым поверхностям был свободный доступ воды в количестве, обеспечивающем полное погружение образцов;

- образцы выдерживают в кипящей воде, после чего образцы перемещают в другой сосуд, заливают холодной водой и выдерживают 1 ч. Затем их помещают в сушильную установку, предварительно осушив поверхность образцов, и выполняют требования 6.5 в части сушки.

6.7 В качестве показателей стойкости клеевых соединений к расслаиванию принимают: показатель общего расслоения клеевых швов и максимальное расслоение отдельного шва.

6.8 После окончания сушки образцов с помощью щупов толщиной от 0,08 до 0,10 мм определяют наличие расслоений в клеевых швах. Измеряют длину расслоившихся участков клеевых швов по окружности или периметру образца, фиксируя при этом клеевой шов с максимальным расслоением.

Не учитывают расслоившиеся участки клеевого шва длиной менее 2,5 мм, находящиеся на расстоянии не менее 5 мм от ближайшего расслоения, участки в зоне сучков и смоляных карманов, а также разрушения по древесине вблизи клеевых швов.

При подозрении на причину расслоения клеевого шва из-за скрытого сучка образец раскалывают по клеевому шву с помощью клина и молотка. Если причина расслоения клеевого шва — скрытый сучок, оно не учитывается.

6.9 После испытания в каждом образце определяют показатели расслоения клеевых швов:

- показатель общего расслоения клеевых швов в образце Ро, %

Ро=уЮ0,

где L' — суммарная длина расслоившихся участков клеевых швов, мм;

L — общая длина клеевых швов, мм;

- показатель максимального расслоения отдельного клеевого шва Ртак, %

р = 4пах ,100

'max J |ии’

где /тах — суммарная длина расслоившихся участков клеевого шва, мм;

/ — общая длина клеевого шва, мм.

Результаты округляют с точностью до целого числа.

За результат испытания принимают наибольший показатель общего расслоения клеевых швов из числа всех испытанных образцов и показатель максимального расслоения отдельного клеевого шва через 1 или 2 цикла испытаний.

6.10 Результаты испытаний записывают в протокол. Форма протокола приведена в приложении А.

При проведении испытаний должны соблюдаться требования 4.4—4.7.

6.11 Максимально допустимый суммарный процент расслоений клеевых соединений между слоями должен быть не выше 10 % суммы всех клеевых швов, а максимальный процент расслоений в пределах одного клеевого шва должен быть не выше 40 % общей длины отдельного клеевого шва.

Там, где допустимый суммарный процент расслоения клеевых соединений между слоями или максимальный процент расслоений в пределах одного клеевого шва превышает приведенные выше ограничения, или если длина расслоений не может быть оценена из-за несоответствующего качества поверхности волокон, каждый клеевой шов необходимо расколоть и оценить картину разрушения. Максимальный процент дефектов древесины в каждой расколотой площади склеивания должен быть не более 50 %, максимальный процент дефектов древесины суммы всех расколотых площадей склеивания должен быть не более 70 %.

7 Методы определения предела прочности клеевого соединения при скалывании

7.1 Принцип испытаний основан на приложении к единичному клеевому соединению усилия, создающего в нем касательные напряжения.

При проведении испытаний должны соблюдаться требования 4.4—4.7.

7.2 Испытание клеевых соединений кромок

7.2.1 Прочность склеивания по кромке между ламелями должна проверяться испытаниями на скалывание, если эти клеевые швы заявлены как несущие нагрузку.

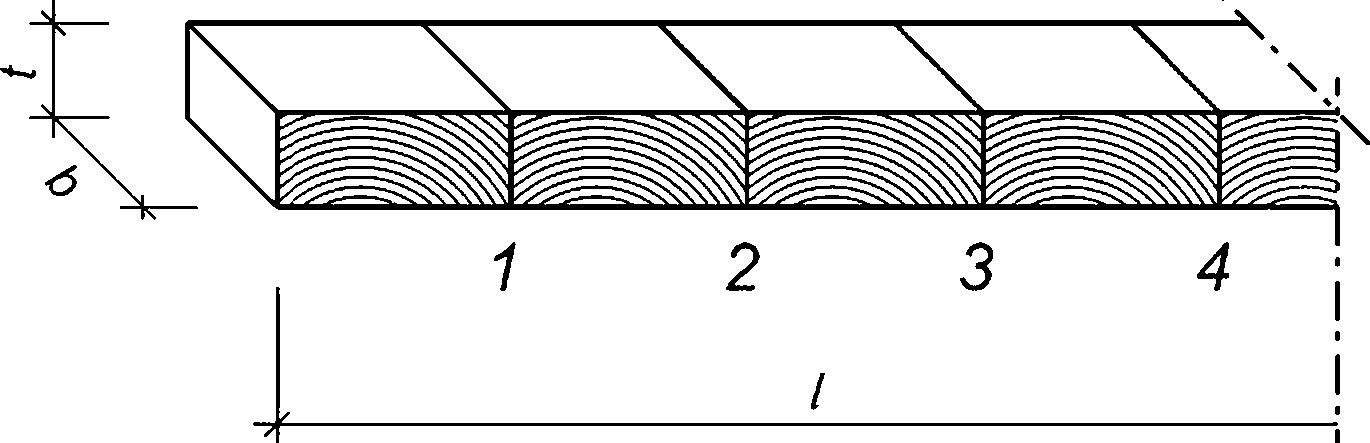

7.2.2 Форма и размеры образцов для испытаний показаны на рисунке 3.

7.2.3 Образец устанавливают в приспособление для испытания (рисунок 4).

При испытании задняя грань ножа пуансона и передняя грань передвижной опорной площадки приспособления должны находиться в одной плоскости с погрешностью не более ±0,5 мм.

Перемещением прижимной опоры закрепляют образец в приспособлении. Нагрузку на образец передают через пуансон.

b = 40 мм — 50 мм — ширина образца; / — длина образца; t — толщина слоя; 1—4 — клеевые швы по кромкам

Рисунок 3 — Образцы испытаний клеевых соединений кромок

7.2.4 Образец испытывают до разрушения с постоянной скоростью перемещения пуансона, обеспечивающей время до разрушения не менее 20 с, и фиксируют разрушающую нагрузку Р, которую определяют с погрешностью не более 50 Н.

Таблица 3 — Минимальный процент разрушения по древесине по результатам испытания на скалывание вдоль волокон

Показатель | Среднее значение | Отдельные значения | ||||

Прочность на скалывание, МПа | 6 | 8 | СР > 11 | 4 < твР < 6 | 6 | твР> 10 |

Минимальный процент разрушения по древесине, % | 90 | 72 | 45 | 100 | 74 | 20 |

Примечание — Для промежуточных значений применяют линейную интерполяцию. | ||||||

7.3 Испытание клеевых соединений между слоями

7.3.1 Образцы для испытаний, форма и размеры которых показаны на рисунке 5, следует выпиливать из торцевых зон или вырезов окон и дверей, либо из высверленных кернов (рисунок 6). Из кернов следует вырезать призму (рисунок 5).

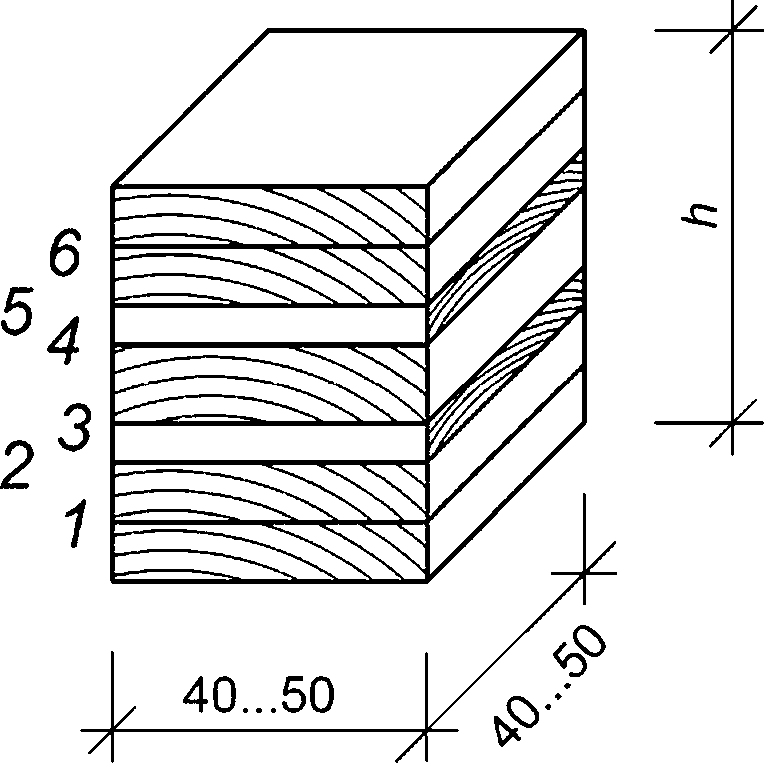

h — толщина ДПК; 1—6 — клеевые швы

Рисунок 5 — Образцы для испытаний клеевых соединений слоев

а) с регулярными слоями; б) с двумя крайними слоями в одном направлении; h — толщина ДПК; 1—6 — клеевые швы

Рисунок 6 — Образцы в виде керна

7.3.2 Проведение испытаний и обработка результатов аналогичны испытаниям клеевых соединений кромок (7.2.2—7.2.6).

7.3.3 Минимальная прочность на скалывание клеевых соединений между поперечно склеенными слоями должна соответствовать условию

ок> 1,1 R",

где ок — предел прочности контрольного образца, МПа;

/?н — нормативная прочность на скалывание поперек волокон, МПа.

Для всех типов ДПК с нормативной прочностью при изгибе R" > 16 МПа, изготовленных из слоев с ламелями, склеенными по кромке и без компенсационных прорезей, или из слоев толщиной до 47 мм (включительно) без склеивания ламелей по кромкам, у которых отношение номинальной ширины ламелей к номинальной толщине >4, нормативная прочность при скалывании поперек волокон R£k90 принимается равной 1,4 МПа.

Для ДПК с толщиной слоев более 47 мм без склеивания ламелей по кромкам, у которых отношение номинальной ширины ламелей к номинальной толщине bj/tj < 4, нормативная прочность при скалывании поперек волокон /?£к90 принимается равной ^к90 = 0,7 МПа.

7.3.4 Требуемая прочность клеевых соединений между параллельно склеенными слоями принимается по 7.2.5.

7.4 Испытание отдельных клеевых соединений

7.4.1 Заготовки для образцов в виде кернов должны быть высверлены перпендикулярно к соответствующей поверхности таким образом, чтобы подлежащий испытанию клеевой шов находился в середине керна, как показано на рисунке 7.

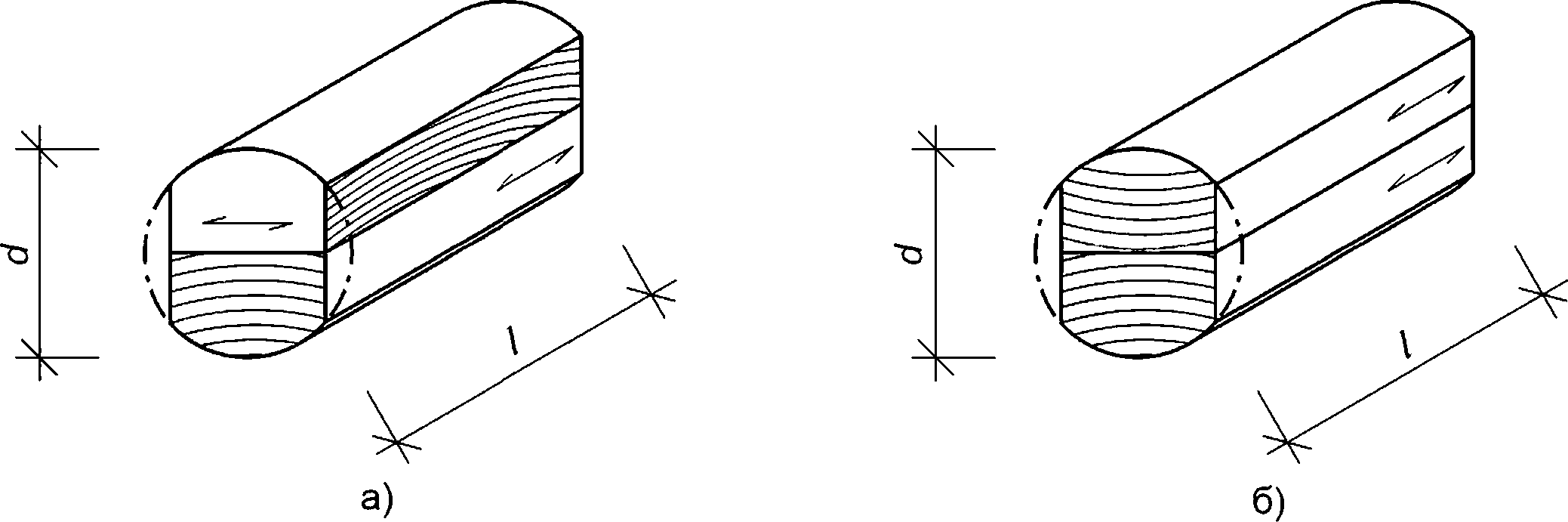

а) с клеевыми швами между ортогональными слоями; б) с клеевыми швами между слоями в одном направлении или при склеивании по кромкам;

d > 40 мм — диаметр керна; / = 50 мм — 120 мм — длина керна

Рисунок 7 — Керны-заготовки

7.4.2 Форма и размеры образцов для испытаний, которые следует выпиливать из заготовок (рисунок 7), показаны на рисунке 8.

7.4.3 При испытаниях образец устанавливают в приспособление (рисунок 9). Поверхность нижнего уступа образца должна плотно прилегать к поверхности приспособления.

7.4.4 Приспособление с установленным в нем образцом помещают на опорную платформу испытательной машины таким образом, чтобы ось пуансона приспособления совпадала с осью нагружающего устройства испытательной машины.

7.4.5 Образец нагружают непрерывно. Испытание продолжают до разрушения образца. Разрушающую нагрузку определяют с погрешностью не более 50 Н. Величина разрушающей нагрузки не должна находиться в начальном диапазоне — 10 % предельного значения измерительной шкалы испытательной машины.

7.4.6 Предел прочности клеевого соединения вычисляют по 7.2.5.

Клеевое соединение

Рисунок 8 — Форма и размеры образцов для испытания на скалывание отдельных клеевых швов

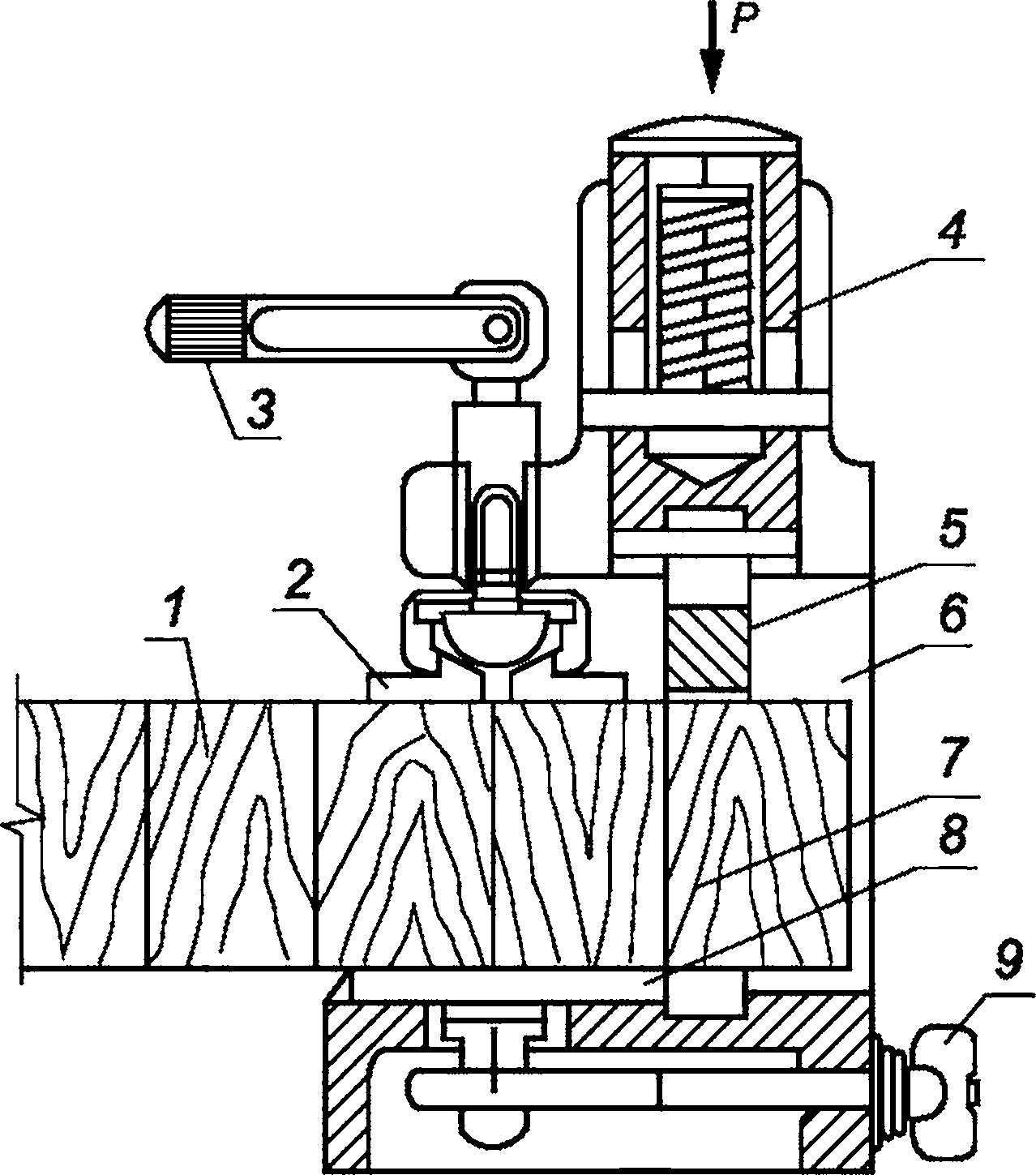

1 — корпус; 2 — пружина; 3 — подвижная планка; 4 — ролики; 5 — нажимная призма с шаровой опорой; 6 — образец;

7 — подвижная опора; 8— устройство для прижима подвижной опоры

Рисунок 9 — Приспособление для испытаний на скалывание

7.4.7 Результаты испытаний записывают в протокол. Форма протокола приведена в приложении В.

7.5 При проведении испытаний на скалывание фиксируют величину разрушающей нагрузки и характер разрушения образца (отношение площади разрушения образца по древесине к площади разрушения по клеевой прослойке, выраженное в %).

Если более 30 % образцов имеют характер разрушения по древесине и при этом среднее значение прочности не соответствует нормативной прочности данного класса (сорта) древесины, необходимо повторить испытания на удвоенном количестве образцов. При повторном получении отрицательных результатов конструкции (изделия) бракуются или принимаются поштучно.

7.6 Испытания образцов проводят при температуре воздуха (20 ± 2) °C и влажности (65 ± 5) %. Допускается проводить кратковременные испытания в помещении с другой температурой и влажностью воздуха при условии их проведения сразу же после кондиционирования образцов.

8 Метод определения прочности зубчатых клеевых соединений при статическом изгибе

8.1 Прочность зубчатых клеевых соединений при статическом изгибе определяют в соответствии с ГОСТ 33120—2014 (раздел 9) со следующими дополнениями.

8.2 Влажность древесины образцов должна быть 8 % — 15 %, если иное не предусмотрено методикой испытаний.

8.3 Образцы для испытаний выпиливают из заготовок (ламелей) для слоев, подготовленных для склеивания, в виде прямоугольной призмы с зубчатым клеевым соединением посредине длины.

Образцы должны иметь поперечное сечение (толщину и ширину), равное полному сечению заготовки (ламели).

8.4 Минимальный предел прочности зубчатых клеевых соединений должен соответствовать условию:

ок> 1,1 R",

где ок — предел прочности контрольного образца, МПа;

RH — нормативная величина прочности соответствующих сортов или классов прочности, МПа.

Приложение А (рекомендуемое)

Форма протокола испытаний по определению стойкости клеевого соединения к расслаиванию

1 Марка и размеры конструкции (изделия)________________________________________________________________

2 Дата склеивания____________________________________________________________________________________

3 Порода древесины_____________________________________________________________________________

4 Влажность древесины__________________________________________________________________________

5 Толщина слоев________________________________________________________________________________

6 Наименование и марка клея (компонентов) и их соотношение

7 Режим склеивания:

нанесение клея (раздельное, смесевое)____________________________________________________________

время открытой выдержки, мин_________________________________________________________________

время закрытой выдержки, мин_________________________________________________________________

время выдержки под давлением, мин____________________________________________________________

давление прессования, МПа (кгс/см2)_________________________________________________________________

8 Метод испытания (автоклавный, в холодной или кипящей воде)

9 Температура воздуха, °C______________________________________________________________________________

10 Влажность воздуха, %_______________________________________________________________________________

Марка образца | Режим (метод) | Общая длина клеевых швов, L, мм | Суммарная длина расслоившихся участков клеевых швов L', мм | Показатель общего расслоения клеевых швов Ро, % | Общая длина клеевого шва /, мм | Суммарная длина расслоившихся участков клеевого шва на обеих торцевых поверхностях образца ^тах’ мм | Показатель максимального расслоения отдельного клеевого шва Рта«. % |

(ФИО)

(подпись)

Дата_______________________________

Приложение Б (рекомендуемое)

Форма протокола испытаний по определению прочности клеевого соединения при послойном скалывании

1 Марка и размеры конструкции (изделия)________________________________________________________________

2 Дата склеивания____________________________________________________________________________________

3 Порода древесины_____________________________________________________________________________

4 Влажность древесины__________________________________________________________________________

5 Толщина слоев________________________________________________________________________________

6 Наименование и марка клея (компонентов) и их соотношение

7 Режим склеивания:

нанесение клея (раздельное, смесевое)_____________________________________________________________

время открытой выдержки, мин_________________________________________________________________

время закрытой выдержки, мин_________________________________________________________________

время выдержки под давлением, мин____________________________________________________________

давление прессования, МПа (кгс/см2)_________________________________________________________________

время выдержки образцов до испытания, сут_____________________________________________________

8 Скорость перемещения нагружающей головки машины, мм/мин

9 Температура воздуха, °C______________________________________________________________________________

10 Влажность воздуха, %_______________________________________________________________________________

Маркировка образца | Размеры площади скалывания образца F, мм2 | Разрушающая нагрузка Р, Н | Предел прочности о*, МПа (Н/мм2) | Характер разрушения | |

Ширина Ь, мм | Длина /, мм | ||||

* Указывают среднее и минимальное значения.

(ФИО)

(подпись)

Дата_____________________________

Приложение В (рекомендуемое)

Форма протокола испытаний по определению прочности отдельного клеевого соединения при скалывании

1 Назначение испытаний_______________________________________________________________________________

2 Дата склеивания____________________________________________________________________________________

3 Марка конструкции (изделия)____________________________________________________________________________

4 Порода древесины_____________________________________________________________________________

5 Влажность древесины__________________________________________________________________________

6 Наименование и марка клея (компонентов) и их соотношение

7 Режим склеивания:

нанесение клея (раздельное, смесевое)__________________________________________________________________

время открытой выдержки, мин_______________________________________________________________________

время закрытой выдержки, мин_______________________________________________________________________

время выдержки под давлением, мин_________________________________________________________________

давление прессования, МПа (кгс/см2)_______________________________________________________________________

время выдержки образцов до испытания, сут___________________________________________________________

8 Скорость перемещения нагружающей головки машины, мм/мин

9 Температура воздуха, °C______________________________________________________________________________

10 Влажность воздуха, %_______________________________________________________________________________

Маркировка образца

Размеры площади скалывания образца, мм2

Разрушающая нагрузка Р, Н

Предел прочности клеевого соединения о, МПа (Н/мм2)

Влажность древесины W, %

Разрушение по древесине,%

Ширина Ь, мм

Длина /, мм

(ФИО)

(подпись)

Дата_______________________________

УДК 691.11:006.354 ОКС 91.080.20

Ключевые слова: древесина перекрестно клееная, клеевое соединение, стойкость к расслаиванию, скалывание, методы испытаний

Редактор Г.Н. Симонова Технический редактор В.Н. Прусакова Корректор О.В. Лазарева Компьютерная верстка И.А. Налейкиной

Сдано в набор 22.05.2023. Подписано в печать 24.05.2023. Формат 60х841/8. Гарнитура Ариал. Усл. печ. л. 1,86. Уч.-изд. л. 1,68.

Подготовлено на основе электронной версии, предоставленной разработчиком стандарта

Создано в единичном исполнении в ФГБУ «Институт стандартизации» , 117418 Москва, Нахимовский пр-т, д. 31, к. 2.