МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ (МГС)

INTERSTATE COUNCIL FOR STANDARDIZATION, METROLOGY AND CERTIFICATION

(ISC)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ГОСТ

35002—

2023

Техническая диагностика

ОПРЕДЕЛЕНИЕ ГЛУБИНЫ ТРЕЩИН НА ПОВЕРХНОСТИ СТАЛЬНЫХ ИЗДЕЛИЙ УЛЬТРАЗВУКОВЫМ МЕТОДОМ С ИСПОЛЬЗОВАНИЕМ ПОВЕРХНОСТНЫХ ВОЛН

Общие требования

Издание официальное

Москва

Российский институт стандартизации

2023

ГОСТ 35002—2023

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены»

Сведения о стандарте

1 РАЗРАБОТАН Закрытым акционерным обществом «Научно-исследовательский центр контроля и диагностики технических систем» (ЗАО «НИЦ КД»)

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 31 августа 2023 г. № 164-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166)004—97 | Код страны по МК (ИСО 3166) 004—97 | Сокращенное наименование национального органа по стандартизации |

Армения | АМ | ЗАО «Национальный орган по стандартизации и метрологии» Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Госстандарт |

Узбекистан | UZ | Узстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 23 ноября 2023 г. № 1468-ст межгосударственный стандарт ГОСТ 35002—2023 введен в действие в качестве национального стандарта Российской Федерации с 1 июня 2024 г.

5 ВВЕДЕН ВПЕРВЫЕ

II

ГОСТ 35002—2023

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге «Межгосударственные стандарты»

© Оформление. ФГБУ «Институт стандартизации», 2023

В Российской Федерации настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

III

ГОСТ 35002—2023

Содержание

1 Область применения..................................................................1

2 Нормативные ссылки..................................................................1

3 Термины, определения, обозначения и сокращения........................................2

4 Общие положения....................................................................3

5 Требования безопасности..............................................................3

6 Требования к средствам измерений......................................................4

7 Требования к объектам контроля........................................................5

8 Порядок подготовки к проведению измерений.............................................5

9 Порядок проведения измерений и обработки результатов...................................6

10 Правила оформления результатов измерений............................................7

Приложение А (рекомендуемое) Порядок проведения тарировочных испытаний и пример измерения глубины трещины.........................................................8

Приложение Б (рекомендуемое) Форма протокола измерений................................10

Библиография........................................................................11

IV

ГОСТ 35002—2023

Введение

Настоящий стандарт разработан с целью установления общих рекомендаций к порядку определения глубины трещин на поверхности стальных изделий ультразвуковым методом с использованием поверхностных волн1\

Регламентируемый настоящим стандартом метод может служить основой для составления методик выполнения измерений по ГОСТ 8.010 для различных технических объектов, условия эксплуатации которых приводят к поверхностному трещинообразованию.

О Алешин Н.П., Крысько Н.В., Скрынников С.В., Кусый А.Г. Исследование выявляемости поверхностных плоскостных дефектов ультразвуковым методом с применением волн Рэлея.//Дефектоскопия. — 2021.— № 6. — С. 26—34.

Муравьев В.В., Гущина Л.В., Казанцев С.В. Оценка накопленной поврежденности шеек осей колесных пар вагонов ультразвуковым методом с использованием Рэлеевских и головных волн. // Дефектоскопия. —2019.— №10. — С. 14—23.

Алёхин С.Г, Самокрутов А.А., Шевалдыкин В.Г. Измерение глубины стресс-коррозионных трещин магистральных газопроводов. // Научно-технический сборник «Вести газовой науки». — 2022. — № 1 (50). — С. 78—83.

V

ГОСТ 35002—2023

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Техническая диагностика

ОПРЕДЕЛЕНИЕ ГЛУБИНЫ ТРЕЩИН НА ПОВЕРХНОСТИ СТАЛЬНЫХ ИЗДЕЛИЙ УЛЬТРАЗВУКОВЫМ МЕТОДОМ С ИСПОЛЬЗОВАНИЕМ ПОВЕРХНОСТНЫХ ВОЛН

Общие требования

Technical diagnostics. Determination of the cracks depth on the steel products surface by ultrasonic method using surface waves. General requirements

Дата введения — 2024—06—01

1 Область применения

1.1 Настоящий стандарт устанавливает основные требования к порядку определения глубины одиночных трещин, ортогональных к поверхности стальных изделий, ультразвуковым методом с использованием поверхностных волн.

Настоящий стандарт распространяется на трещины глубиной от 0,05 до 4 мм, длиной не менее 4 мм, с шириной раскрытия не менее 5 мкм.

1.2 Настоящий стандарт распространяется на стальные изделия как с плоской, так и с криволинейной поверхностью с толщиной в зоне контроля не менее 5 мм.

1.3 Устанавливаемый настоящим стандартом метод может быть применен как при лабораторных исследованиях, так и при эксплуатации технических объектов различного назначения, на поверхности которых могут появляться трещины.

1.4 Настоящий стандарт не распространяется на магистральные газопроводы, продуктопроводы, региональные газопроводы, газопроводы-отводы.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 8.010 Государственная система обеспечения единства измерений. Методики выполнения измерений. Основные положения

ГОСТ 12.1.004 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.038 Система стандартов безопасности труда. Электробезопасность. Предельно допустимые значения напряжений прикосновения и токов

ГОСТ 12.2.003 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 12.3.002 Система стандартов безопасности труда. Процессы производственные. Общие требования безопасности

ГОСТ 2789 Шероховатость поверхности. Параметры и характеристики

ГОСТ 21105 Контроль неразрушающий. Магнитопорошковый метод1)

1) В Российской Федерации действует ГОСТ Р 56512—2015 «Контроль неразрушающий. Магнитопорошковый метод. Типовые технологические процессы».

Издание официальное

1

ГОСТ 35002—2023

ГОСТ 23479 Контроль неразрушающий. Методы оптического вида. Общие требования1)

ГОСТ IEC 60745-1 Машины ручные электрические. Безопасность и методы испытаний. Часть 1. Общие требования

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины, определения, обозначения и сокращения

3.1 В настоящем стандарте применены термины по [1], [2], а также следующие термины с соответствующими определениями:

3.1.1 бездефектный участок: Участок поверхности контролируемого изделия, свободный от трещин и других дефектов.

3.1.2 глубина трещины: Наибольший размер трещины в направлении, нормальном к поверхности изделия.

3.1.3 контрольный образец; КО: Образец из материала контролируемого изделия с заданными геометрической формой и размерами, используемый для настройки и оценки параметров средств измерений, а также в качестве индикаторов их работоспособности.

Примечание — Контрольный образец может содержать более одной искусственной или естественной трещины.

3.1.4 центральная спектральная частота гц, МГц: Центр тяжести спектральной плотности мощности ультразвукового импульса.

3.1.5 эффективная длительность импульса: Число экстремумов с амплитудой, превышающей 20 (-14 дБ) от максимума огибающей.

3.1.6 эффективная ширина спектра: Полоса частот, в которой сосредоточено 90 % энергии импульса.

3.2 В настоящем стандарте использованы следующие обозначения:

А® — отсчеты спектральной плотности импульса поверхностной волны для участка поверхности изделия без трещин в /-й точке спектрограммы, отн. ед.;

Ai — отсчеты спектральной плотности упругого импульса поверхностной волны в /-й точке спектрограммы для участка поверхности изделия с трещиной, отн. ед.;

Е° — энергия упругого импульса поверхностной волны для участка поверхности изделия без трещин, отн. ед.;

Е — энергия упругого импульса поверхностной волны, отн. ед.;

fH — номинальная частота преобразователя поверхностных волн, МГц;

/д — частота дискретизации сигнала, МГц;

fmjn — минимальное значение информативного диапазона частот спектральной плотности импульса поверхностной волны (левая граница эффективной ширины спектра), МГц;

^тах — максимальное значение информативного диапазона частот спектральной плотности импульса поверхностной волны (правая граница эффективной ширины спектра), МГц;

h — глубина трещины в зоне контроля, мм;

1) В Российской Федерации действует ГОСТ Р 58399—2019 «Контроль неразрушающий. Методы оптические. Общие требования».

2

ГОСТ 35002—2023

к — коэффициент регрессионной зависимости относительной энергии упругих импульсов

поверхностной волны от глубины трещины, мм-1;

LR — база преобразователя (расстояние между точкой ввода и точкой приема первичных

преобразователей), мм;

л — число результатов измерений;

^бпф — общее число отсчетов сигнала при БПФ (с учетом добавленных нулей);

Wj — относительная энергия упругого импульса поверхностной волны в каждом отдельном измерении;

W — среднеарифметическое значение относительной энергии упругих импульсов поверхностной волны.

3.3 В настоящем стандарте применены следующие сокращения:

БПФ — быстрое преобразование Фурье;

ПО — программное обеспечение;

ПЭП — пьезоэлектрический преобразователь;

СИ — средство измерений;

УИ — ультразвуковой импульс.

4 Общие положения

4.1 Регламентируемый настоящим стандартом метод используют для определения глубины трещин на поверхности стальных изделий различного назначения.

4.2 Метод может быть использован как самостоятельно после проведения визуального контроля по ГОСТ 23479 или магнитопорошкового контроля по ГОСТ 21105, так и в качестве дополнительного к другим методам количественного неразрушающего контроля, определяющим (оценивающим) глубину трещин, таким как вихретоковый (см. [3]) или электропотенциальный контроль1), с целью уточнения результатов определения (оценки).

4.3 Регламентируемый настоящим стандартом метод относится к теневым методам ультразвукового контроля.

4.4 Метод основан на том, что несплошности на поверхности стальных изделий оказывают влияние на параметры УИ.

4.5 Метод реализован с использованием ручного сканирования с применением раздельно-совмещенных ПЭП.

4.6 Глубину трещин определяют по полученной в ходе тарировочных экспериментов регрессионной зависимости относительной энергии УИ И/от глубины трещины h

-\n(W) = kh. (1)

5 Требования безопасности

5.1 К выполнению измерений глубины трещин на поверхности стальных изделий допускают специалистов лабораторий неразрушающего контроля, аттестованных (аккредитованных) в соответствии с национальным законодательством, квалифицированных по методикам, приведенным в [4], прошедших специальную подготовку и проверку знаний эксплуатации оборудования ультразвукового контроля, руководствующихся в своей работе нормативными и техническими документами по акустическим методам контроля, прошедших обучение работе с применяемыми СИ и аттестованных на знание правил охраны труда и безопасности.

1) В Российской Федерации порядок электропотенциального контроля регламентируется руководящим документом РАО «ЕЭС России» РД 153-34.1-17.412—2002 «Методические указания по применению электропотенциального метода измерений глубины трещин в металле энергооборудования ТЭС».

3

ГОСТ 35002—2023

5.2 При определении глубины трещин специалист должен руководствоваться требованиями ГОСТ 12.2.003, ГОСТ 12.3.002 и правилами технической безопасности при эксплуатации электроустановок потребителей по ГОСТ 12.1.038.

5.3 При организации работ по определению глубины трещин должны быть соблюдены требования пожарной безопасности по ГОСТ 12.1.004.

5.4 Измерения проводят в соответствии с требованиями безопасности, указанными в инструкции по эксплуатации аппаратуры, входящей в состав используемых СИ.

5.5 Администрация организации, проводящей определение глубины трещин, обязана обеспечить выполнение требований правил по охране труда и техники безопасности.

5.6 При нарушении правил по охране труда и техники безопасности специалиста отстраняют от работы и допускают к ней после прохождения дополнительного инструктажа.

6 Требования к средствам измерений

6.1 Используемые СИ должны соответствовать требованиям к выполняемым измерениям, установленным национальным законодательством и перечисленным в 6.2—6.5. Условия применения СИ должны соответствовать требованиям изготовителя СИ. Результаты измерений должны быть выражены в единицах величин, допущенных к применению в соответствии с национальным законодательством.

6.2 В комплект СИ должны входить раздельно-совмещенные преобразователи с номинальными частотами от 1,25 до 10 МГц, обеспечивающие излучение и прием УИ поверхностных волн, распространяющихся по поверхности изделия, а также прямой совмещенный преобразователь продольных волн с номинальными частотами 5 и 10 МГц для проведения толщинометрии при контролируемой шлифовке КО.

Примечание — Допускается использование преобразователей поверхностных и продольных волн с номинальными частотами, отличающимися от указанных на ±25 .

6.3 Основные нормируемые характеристики СИ

6.3.1 Дискретизация УИ с частотой fR — не менее 150 МГц.

6.3.2 Разрядность аналого-цифрового преобразователя — не менее 10.

6.3.3 Формирование излучаемого сигнала в виде радиоимпульса с высокочастотным (ультразвуковым) заполнением и плавной огибающей, имеющие следующие основные параметры:

- центральная спектральная частота — от 1 до 12,5 МГц;

- эффективная длительность — от 8 до 10 экстремумов;

- эффективная ширина спектра — 20 от центральной спектральной частоты УИ.

6.4 Основные функциональные требования к ПО СИ

6.4.1 ПО должно иметь метрологическую аттестацию.

6.4.2 ПО СИ должно обеспечивать:

- определение границ УИ, временное расстояние между которыми соответствует эффективной длительности импульса;

- определение границы информативного диапазона частот спектральной плотности импульсов поверхностной волны fmin, fmax;

- расчет спектральной плотности импульсов с помощью БПФ с числом точек Л/БПФ не менее 213;

- расчет глубины трещин в реальном масштабе времени с привязкой результатов расчета к координатам поверхности изделия.

6.4.3 ПО СИ должно поддерживать интерактивный режим работы оператора.

6.4.4 ПО СИ должно поддерживать режим генерирования диагностических сообщений при появлении аппаратных или программных сбоев, приводящих к недопустимым ошибкам определения глубины трещин.

6.4.5 Первичную цифровую информацию следует постоянно хранить на внешних носителях, защищенных от несанкционированного доступа.

6.5 Вспомогательные устройства и материалы

6.5.1 Инструмент шлифовальный для подготовки поверхности по ГОСТ IEC 60745-1.

4

ГОСТ 35002—2023

6.5.2 Инструмент для обозначения границ трещин и точек измерения, например строительный маркер с несмываемой светлой краской.

6.5.3 Жидкости обезжиривающие и контактные, допускаемые в соответствии с требованиями безопасности (см. раздел 5).

6.6 Контрольные образцы

6.6.1 Контрольные образцы предназначены для определения работоспособности применяемых СИ и проведения тарировочных испытаний с целью определения коэффициента к, используемого в формуле (6) для определения глубины трещины в точке измерений.

6.6.2 Контрольные образцы изготавливают в виде темплета, вырезанного из участка изделия, аналогичного исследуемому, имеющему трещины, возникшие в процессе эксплуатации или нанесенные искусственно. Размеры трещин должны удовлетворять требованиям применимости регламентируемого метода по 1.1.

6.6.3 Для изготовления контрольных образцов выбирают участок поверхности изделия, содержащий трещины, а также бездефектный участок поверхности. Темплет вырезают прямоугольной формы с размерами и поверхностью, удовлетворяющими требованиям раздела 8.

7 Требования к объектам контроля

7.1 Шероховатость поверхности в точках измерений — не более Ra 2,5 мкм по ГОСТ 2789.

7.2 Поверхности, подлежащие контролю, очищают от грязи и для удаления масла тщательно протирают ветошью или салфеткой, слегка смоченными в бензине, ацетоне или растворителе.

7.3 Места коррозии зачищают до металла, не поврежденного коррозией.

7.4 Поверхность в точках измерений не должна содержать дефектов, отличных от поверхностных трещин (общая коррозия, задиры и т. п.).

7.5 Размеры подготовленных поверхностей в точках измерений должны превышать в два-три раза размеры используемого преобразователя от каждого края одиночного дефекта, выявленного методами по 4.2.

7.6 Настоящий стандарт предусматривает проведение контроля при наличии бездефектного участка на поверхности контролируемого изделия с размерами, превышающими в два-три раза размеры преобразователя, для определения опорных значений энергии УИ Е°, входящих в формулу расчета глубины трещины в точке измерений.

7.7 Температура поверхности изделия в зоне измерений должна быть в пределах от 5 °C до 40 °C.

8 Порядок подготовки к проведению измерений

8.1 Подготовка средств измерений

8.1.1 При внешнем осмотре проверяют целостность корпусов электронных блоков, кабелей, защитных кожухов и других составных частей используемых СИ.

8.1.2 Проверяют комплектность СИ на соответствие 6.2, 6.5.

8.1.3 Проверяют наличие КО и их соответствие требованиям 6.6.

8.1.4 Проверку работоспособности СИ проводят в соответствии с их руководством по эксплуатации на бездефектных участках КО.

8.2 Для каждой исследуемой трещины определяют границы области измерений таким образом, чтобы они находились вне области трещины, определенной методами неразрушающего контроля по 4.2.

Примечание — Расстояние между границами области измерений и границами трещины должно быть не менее величины LR.

8.3 Определяют границы бездефектного участка вне области измерений глубины трещины в соответствии с 4.2 и 7.5.

5

ГОСТ 35002—2023

9 Порядок проведения измерений и обработки результатов

9.1 Наносят слой контактной жидкости на подготовленную поверхность области изделия с трещиной и на поверхность бездефектного участка.

9.2 Устанавливают преобразователь с номинальной частотой 2,5 МГц на поверхность изделия в точке измерений под прямым углом к линии трещины таким образом, чтобы излучающие и приемные первичные преобразователи находились с двух сторон измеряемой трещины.

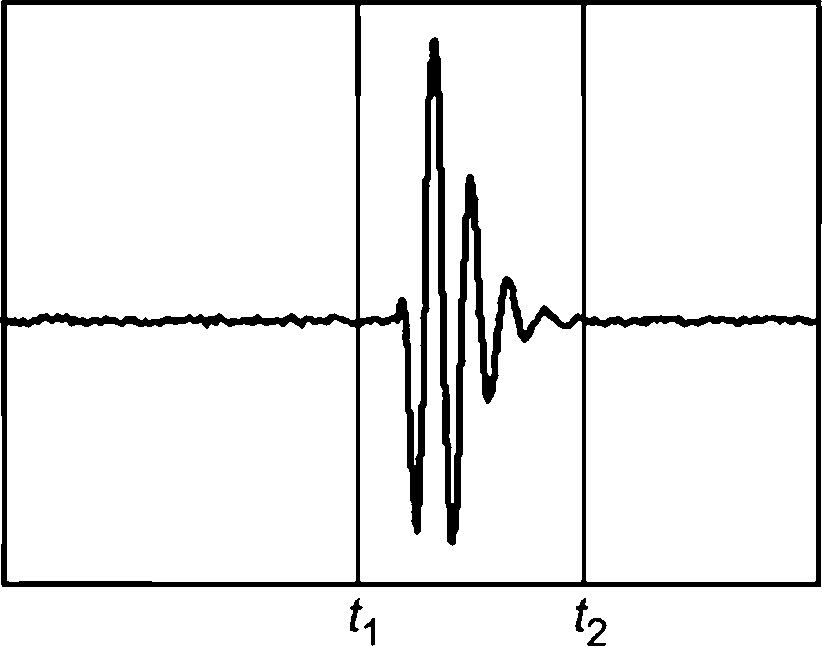

9.3 Получают осциллограмму УИ, вид которой схематически приведен на рисунке 1.

9.4 Средствами ПО используемого СИ выбирают временные границы УИ ^ и t2 (вертикальные линии на рисунке 1) таким образом, чтобы внутри выбранных границ уровень сигнала превышал уровень шума не менее чем на 6 дБ.

Рисунок 1 —УИ с временными границами

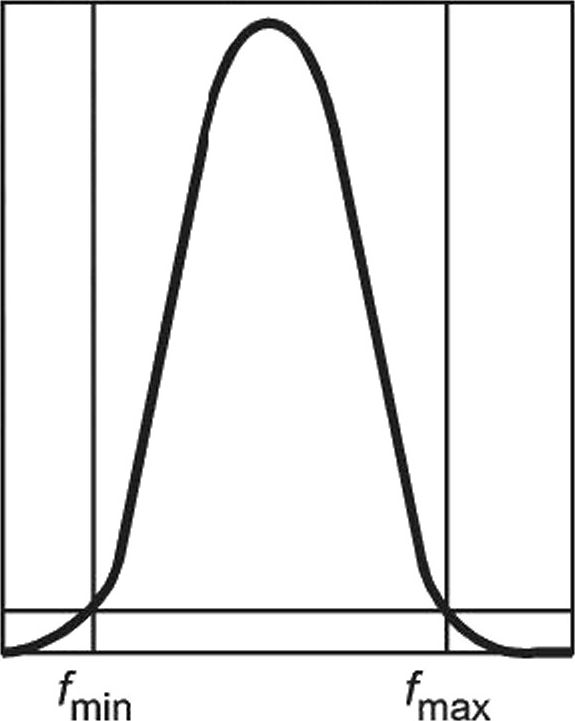

9.5 Средствами ПО используемого СИ с помощью БПФ рассчитывают спектральную плотность УИ и определяют минимальное fmin и максимальное fmax значения частот, соответствующих границам эффективной ширины спектра УИ (см. рисунок 2).

Рисунок 2 — Спектральная плотность УИ с границами информативного диапазона частот

9.6 Вычисляют энергию УИ Е по формуле

'max . . о

е= х В) •

/_/min

(2)

ГДе 'min

_ int\ ^тгЛьПФ I.

'max

= lnt

^тах^БПФ

9.7 Устанавливают преобразователь на поверхность бездефектного участка.

9.8 Выполняют действия по 9.3—9.5.

9.9 Средствами ПО с помощью БПФ определяют отсчеты спектральной плотности УИ Af для информативного диапазона частот от fmin до fmax.

6

ГОСТ 35002—2023

9.10 Вычисляют энергию УИ Е° по формуле

„ 'max , >2

^JW- (3)

'“'min

9.11 Вычисляют относительную энергию УИ И/ по формуле

W~~j«- (4)

9.12 Измерение относительной энергии проводят три—пять раз. За результат измерений, исключив из расчета промахи, принимают среднеарифметическое значение измерений И/, которое вычисляют по формуле

^4^-

(5)

9.13 Если значение И/, находится в диапазоне 0,1 < W < 0,8 , переходят к 9.16.

9.14 Если значение W < 0,1, заменяют преобразователь на преобразователь с fH = 1,25 МГц, повторяют измерения и при выполнении соотношения И/ >0,1 переходят к 9.16. Если после этой замены Й/<0,1, глубина трещины в зоне измерений превышает 4 мм (верхний предел измерений предлагаемым методом).

9.15 Если значение w >0,9, заменяют преобразователь на преобразователь с fH = 5 МГц, повторяют измерения и при выполнении соотношения и/ <0,9 переходят к 9.16. Если после этой замены И/ >0,9, заменяют преобразователь на преобразователь с fH = 10 МГц, повторяют измерения и при выполнении соотношения W < 0,9 переходят к 9.16. Если снова W > 0,9, глубина трещины в зоне измерений менее 0,05 мм (нижний предел измерений предлагаемым методом).

9.16 Для каждой точки измерений средствами ПО рассчитывают глубину трещины h по формуле

h = -lln(w

(6)

Примечания

1 Коэффициент к входит в уравнение регрессионной зависимости (1) величины относительной энергии УИ от глубины трещины и определяется в ходе тарировочных испытаний в соответствии с процедурой, приведенной в приложении А.

2 Погрешности определения глубины трещин определяют в ходе тарировочных экспериментов (см. приложение А).

10 Правила оформления результатов измерений

Результаты измерений фиксируют в протоколе, форма которого приведена в приложении Б.

7

ГОСТ 35002—2023

Приложение А (рекомендуемое)

Порядок проведения тарировочных испытаний и пример измерения глубины трещины

А.1 Порядок проведения тарировочных испытаний

А.1.1 Тарировочные испытания проводят на контрольном образце, удовлетворяющем требованиям 6.6.

А.1.2 Наносят слой контактной жидкости на подготовленную поверхность зоны измерений глубины трещины и бездефектный участок КО.

А. 1.3 С помощью СИ проводят измерение толщины в зоне контроля а1 с использованием преобразователя продольных волн с fH = 5 МГц (см. [5]).

А. 1.4 Проводят измерения относительной энергии УИ в соответствии с требованиями 9.1—9.15 и вычисляют среднеарифметическое значение 1%.

А. 1.5 Методом шлифовки удаляют слой металла толщиной от 0,1 до 0,2 мм.

А.1.6 Измеряют толщину в зоне измерений а2.

А. 1.7 С помощью визуального контроля по ГОСТ 23479 устанавливают наличие или отсутствие трещины в зоне измерений.

А.1.8 Если методом визуального контроля трещина не обнаружена, используют магнитопорошковый контроль по ГОСТ 21105 при уровне чувствительности «А».

А. 1.9 Если магнитопорошковый контроль показал отсутствие трещины, измерения прекращают, в противном случае повторяют действия по А.1.6—А.1.9 до полной вышлифовки трещины, подтверждаемой результатами магнитопорошкового контроля, фиксируя значения толщины материала после каждого этапа измерения а^ где j = = 1 ...m, m — общее число этапов ультразвуковых измерений до полной вышлифовки трещины.

Примечание — Если в процессе шлифовки при толщинометрии возникает интерференция отраженных импульсов продольных волн, следует заменить используемый преобразователь на преобразователь с fH = 10 МГц.

А. 1.10 Полученные значения aj пересчитывают в значения глубины трещины по формуле

hj = am_j-am_j+1,j=1...m-1.

(А.1)

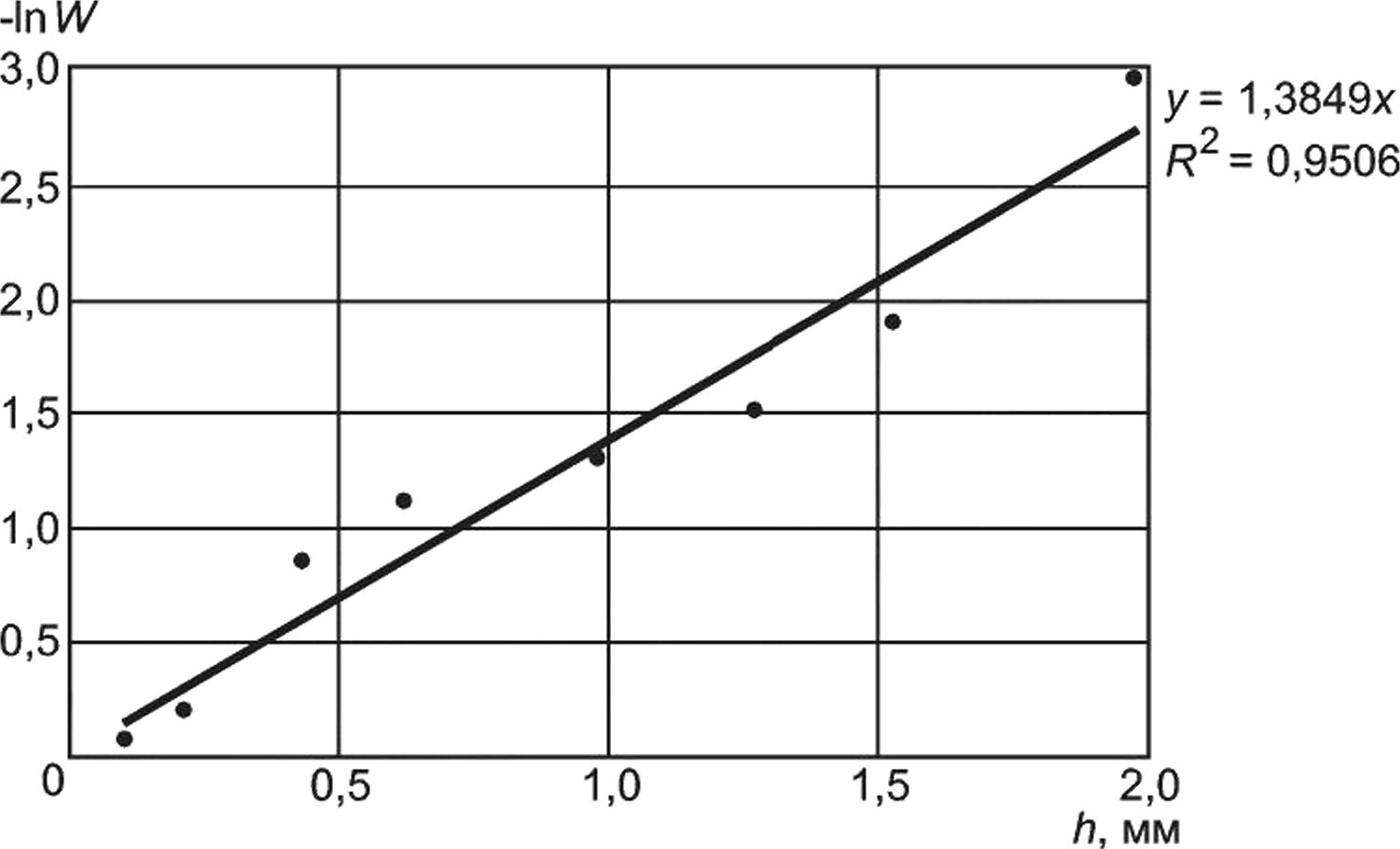

А.1.11 Для оценки коэффициента к по полученным данным строят график зависимости -InWy (Лу) .

А. 1.12 В таблице А.1 в качестве примера приведены результаты измерений для темплета, вырезанного из изделия, имеющего трещину. Измерения проводились с помощью ПЭП с fH = 2,5 МГц, LR = 25 мм.

Таблица А.1 — Результаты измерений на темплете с трещиной

Показатель | hj, мм | |||||||

0,1 | 0,21 | 0,43 | 0,62 | 0,98 | 1,27 | 1,53 | 1,98 | |

И/^ | 0,90 | 0,76 | 0,39 | 0,29 | 0,25 | 0,19 | 0,10 | 0,03 |

w2 | 0,95 | 0,82 | 0,44 | 0,29 | 0,25 | 0,20 | 0,14 | 0,05 |

W3 | 0,96 | 0,91 | 0,48 | 0,35 | 0,26 | 0,24 | 0,16 | 0,06 |

0,92 | 0,79 | 0,41 | 0,35 | 0,30 | 0,24 | 0,18 | 0,04 | |

0,97 | 0,90 | 0,46 | 0,36 | 0,29 | 0,22 | 0,16 | 0,05 | |

wt | 0,94 | 0,82 | 0,43 | 0,33 | 0,27 | 0,22 | 0,15 | 0,05 |

А.1.13 На рисунке А.1 приведен график зависимости -In(vVy) = f(/iy)

8

ГОСТ 35002—2023

Рисунок А.1 —График зависимости “|п( ^у) = ^ (^у)

А.1.14 Линейная аппроксимация экспериментальной зависимости ^н^у) = ^(^у) с достоверностью позволяет определить необходимый для расчета по формуле (6) коэффициент к = 1,38 мм-1.

0,95

А.2 Пример измерения глубины трещины

А.2.1 Контрольные измерения проводят на трех темплетах с трещинами, вырезанных из разных участков того же изделия, из которого вырезан темплет, использованный в качестве КО.

А.2.2 Для каждого темплета проводят пять повторных измерений относительной энергии УИ в соответствии с разделом 9 и вычисляют среднеарифметические значения И/ .

А.2.3 Измеряют толщины темплетов в зонах измерений.

А.2.4 Для каждого темплета по значениям И/ рассчитывают глубины трещин Ъизм по формуле (6).

А.2.5 Проводят шлифовку темплетов до полного исчезновения трещин, что определено магнитопорошковым методом.

А.2.6 После полной вышлифовки трещин повторно измеряют толщины в зонах контроля и по разностям начальных и конечных толщин определяют фактические глубины трещин Лизм.

А.2.7 Результаты контрольного эксперимента приведены в таблице А.2.

Таблица А.2 — Результаты контрольного эксперимента

Показатель | Темплет | ||

1 | 2 | 3 | |

W | 0,15 | 0,42 | 0,12 |

^ИЗМ’ мм | 1,1 | 0,6 | 1,5 |

^факт- ММ | 1,2 | 0,5 | 1,7 |

А/?, ММ | -0,1 | 0,1 | -0,2 |

5/7, % | -8 | 20 | -12 |

9

ГОСТ 35002—2023

Приложение Б (рекомендуемое)

Форма протокола измерений

«УТВЕРЖДАЮ»

Руководитель

(наименование организации)

(личная подпись)

(инициалы, фамилия)

«»20 г.

ПРОТОКОЛ определения глубины трещин

(наименование изделия, контролируемый участок)

1 Дата измерения_____________________________________________________________________________________

2 Организация, проводящая измерения_______________________________________________________________ 3 Владелец изделия или эксплуатирующая организация

4 Данные об изделии:

тип_______________________________________________________________________________________________________

завод-изготовитель изделия________________________________________________________________________________ марка материала изделия____________________________________________________________________________ толщина, мм_______________________________________________________________________________________ дополнительные сведения об объекте ________________________________________________________________ 5 Эскиз объекта с указанием местоположения точек контроля и их нумерации (приводится в приложении к протоколу) _____________________________________________________________________________________________________________

6 Средство измерений, № в государственном реестре средств измерений, заводской номер, дата последней поверки (аттестации) ___________________________________________________________________________________________

7 № методики выполнения измерений в государственном реестре МВИ

8 Номинальная частота используемого преобразователя, МГц

Таблица Б.1 — Результаты измерений в точках контроля

Координаты точки контроля | |||||

Глубина трещины hj, мм |

Погрешность измерения, мм.

Измерения выполнил специалист

Руководитель лаборатории неразрушающего контроля

(личная подпись)

(инициалы, фамилия)

(личная подпись)

(инициалы, фамилия)

10

ГОСТ 35002—2023

Библиография

[1] ISO 5577:2017 Non-destructive testing — Ultrasonic testing — Vocabulary (Контроль неразрушающий. Ультразвуковой контроль. Словарь)

[2] ISO 16810:2012 Non-destructive testing — Ultrasonic testing — General principles (Неразрушающий контроль. Ультразвуковой контроль. Общие принципы)

[3] ISO 15549:2019 Non-destructive testing — Eddy current testing — General principles (Контроль неразрушающий. Контроль вихретоковый. Основные положения)

[4] ISO 9712:2021 Non-destructive testing — Qualification and certification of NDT personnel (Неразрушающий контроль. Квалификация и сертификация персонала неразрушающего контроля)

[5] ISO 16809:2017 Non-destructive testing — Ultrasonic thickness measurement (Контроль неразрушающий. Ультразвуковое измерение толщины)

11

ГОСТ 35002—2023

УДК 620.172.1:620.179.16:006.354

МКС 77.040.10

Ключевые слова: поверхностная трещина, глубина трещины, поверхностная волна, энергия упругого импульса

12

Редактор Л С. Зимилова

Технический редактор В.Н. Прусакова

Корректор О. В. Лазарева

Компьютерная верстка А.Н. Золотаревой

Сдано в набор 24.11.2023. Подписано в печать 15.12.2023. Формат 60><84%. Гарнитура Ариал.

Усл. печ. л. 2,32. Уч.-изд. л. 2,12.

Подготовлено на основе электронной версии, предоставленной разработчиком стандарта

Создано в единичном исполнении в ФГБУ «Институт стандартизации» , 117418 Москва, Нахимовский пр-т, д. 31, к. 2.