ГОСТ Р ИСО 7438-2013

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

МАТЕРИАЛЫ МЕТАЛЛИЧЕСКИЕ

Испытание на изгиб

Mettallic materials - Bend test

ОКС 77.040.10

Дата введения 2014-10-01

Предисловие

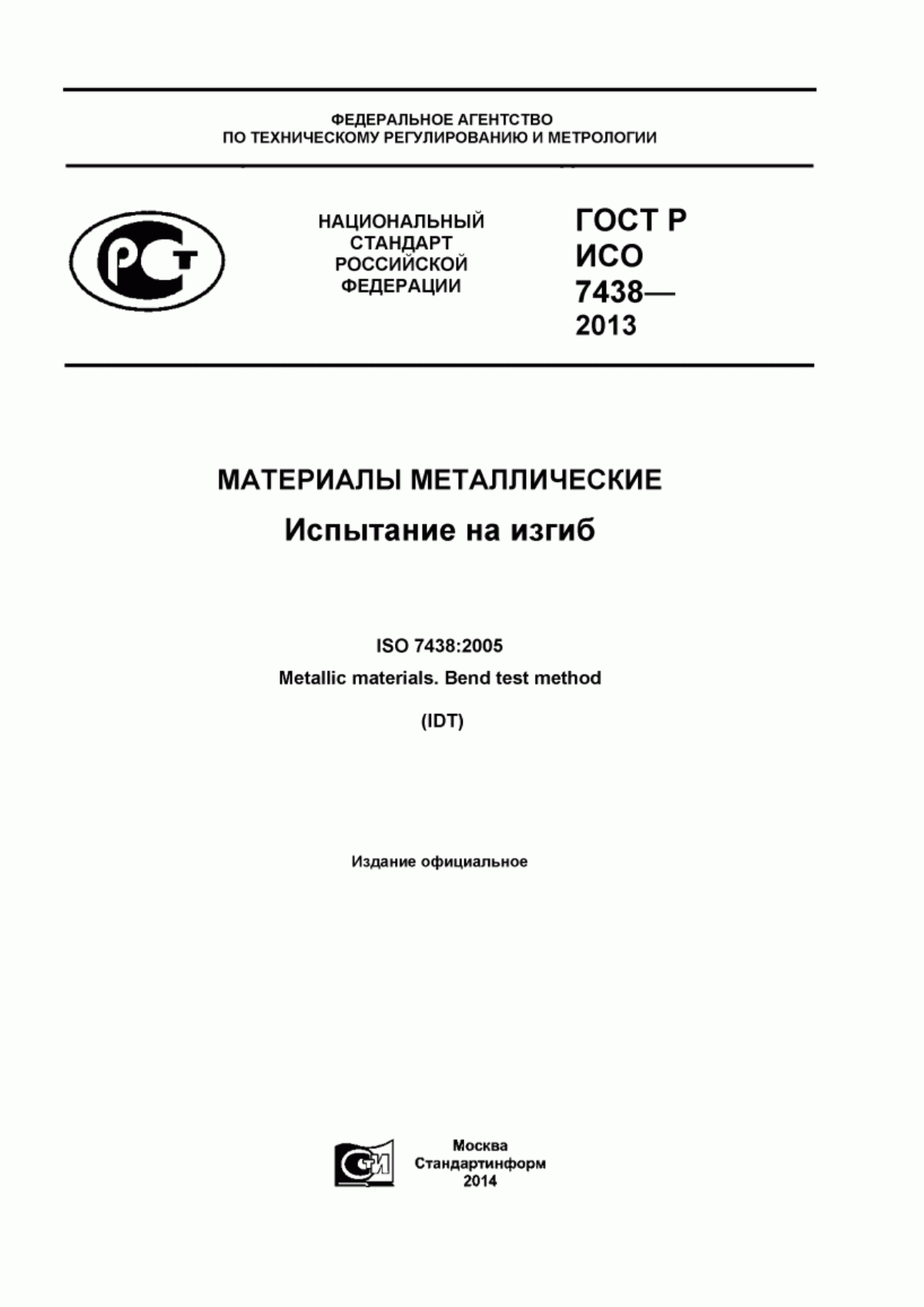

1 ПОДГОТОВЛЕН ФГУП "ЦНИИчермет им.И.П.Бардина" на основе собственного аутентичного перевода на русский язык указанного в пункте 4 стандарта.

2 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 22 ноября 2013 г. N 2052-ст

3 Настоящий стандарт идентичен международному стандарту ИСО 7438:2005* Материалы металлические. Испытание на изгиб (ISO 7438:2005 Metallic materials - Bend test)

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в ГОСТ Р 1.0-2012 (раздел 8). Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (gost.ru)

1 Область применения

Настоящий стандарт устанавливает метод определения способности металлических материалов подвергаться пластической деформации при изгибе.

Стандарт распространяется на образцы, отобранные от металлической продукции в соответствии с нормативной документацией на изделие. Стандарт не распространяется на некоторые материалы или изделия, например, трубы полного сечения или на сварные соединения, на которые распространяются требования других стандартов.

2 Обозначения и определения

Обозначения и наименование параметров, используемых при испытании на изгиб, приведены в таблице 1 и на рисунках 1 и 2.

Таблица 1 - Символы и обозначения

Обозначение | Наименование параметра | Ед. изм. |

Толщина или диаметр образца (или диаметр вписанной окружности для образцов с многогранным поперечным сечением) | мм | |

Ширина образца | мм | |

Длина образца | мм | |

| Расстояние между опорами | мм |

Диаметр пуансона | мм | |

Угол изгиба | градусы | |

Внутренний радиус изогнутой части образца после изгиба | ||

Перемещение пуансона | мм | |

Расстояние между плоскостью, в которой лежат горизонтальные оси цилиндрических опор, и осью цилиндрической части пуансона перед испытанием | мм | |

Расстояние между вертикальными плоскостями, в которых лежат главная ось и вертикальная ось каждой опоры, и вертикальной плоскостью, в которой лежит горизонтальная ось пуансона, после испытания | мм |

________________

* Текст документа соответствует оригиналу. - .

3 Сущность метода

Испытание заключается в том, что образец круглого, квадратного, прямоугольного или многоугольного поперечного сечения подвергают пластической деформации изгибом, без изменения направления нагрузки до достижения заданного угла изгиба.

Оси двух половин образца остаются в плоскости, перпендикулярной оси изгиба. В зависимости от требований нормативной документации на изделие после изгиба на 180° две боковые поверхности могут соприкасаться друг с другом или оставаться параллельными друг другу на заданном расстоянии, контролируемом при помощи вкладыша.

4 Оборудование для испытания

4.1 Общие положения

Испытания проводятся на испытательной машине или прессе, оснащенном следующими устройствами:

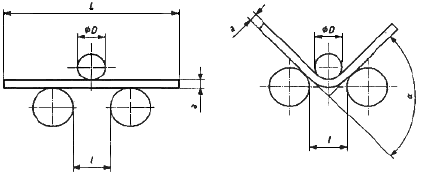

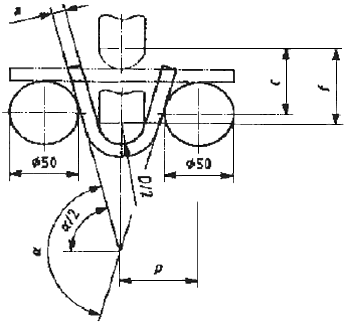

a) изгибающим устройством с двумя опорами и пуансоном (рисунок 1);

b) изгибающим устройством с V-образной выемкой и пуансоном (рисунок 2);

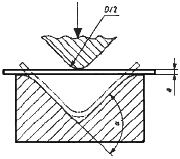

c) изгибающим устройством с тисками (рисунок 3).

Рисунок 1

Рисунок 2

1 Зажим

2 Пуансон

Рисунок 3

4.2 Изгибающее устройство с опорами и пуансоном

4.2.1 Длина опор и ширина пуансона должны быть больше, чем ширина или диаметр образца. Диаметр пуансона устанавливается нормативной документацией на металлопродукцию. Опоры и пуансон должны обладать достаточно высокой твердостью (рисунок 1).

4.2.2 Если не указано иное, то расстояние между опорами должно составлять

![]() (1)

(1)

и не должно меняться в ходе испытания.

4.3 Изгибающее устройство с V-образной выемкой

Наклонные поверхности гнезда выемки должны образовывать угол 180°- (рисунок 2). Угол

устанавливается нормативной документацией на металлопродукцию.

Кромки V-образного гнезда должны быть скруглены радиусом, составляющим от 1 до 10 толщин образца, и обладать достаточно высокой твердостью.

4.4 Изгибающее устройство с зажимом

Приспособление состоит из зажима и пуансона, обладающих достаточно высокой твердостью. Оно может быть также оснащено рычагом для приложения изгибающего усилия к образцу (рисунок 3).

Поскольку положение левой стороны зажима может оказывать влияние на результат испытания, эта сторона не должна выступать за вертикальную линию, проходящую через центр закругления пуансона, как это показано на рисунке 3.

5 Подготовка к испытанию

5.1 Общие положения

Для испытания применяют образцы круглого, квадратного, прямоугольного или многоугольного поперечного сечения. Участки образца, структура которых нарушена при резании ножницами или пламенной резкой во время отбора проб, должны быть удалены. Допускается испытание образца без удаления участков с нарушенной структурой при условии, что результаты испытания будут соответствовать нормативным документам на металлопродукцию.

5.2 Кромки образцов с прямоугольным поперечным сечением

Кромки образцов с прямоугольным поперечным сечением должны быть закруглены радиусом, не превышающим следующие значения:

3 мм при толщине образца 50 мм и более;

1,5 мм при толщине образца менее 50 мм, но более или равной 10 мм включительно;

1 мм при толщине менее 10 мм.

Закругление необходимо выполнить таким образом, чтобы не образовались заусенцы, царапины или отметки, которые могли бы оказать отрицательное влияние на результат испытания. Допускается испытание образца без округления кромок при условии получения удовлетворительных результатов.

5.3 Ширина образца

Если в нормативной документации на металлопродукцию не указано иное, то ширина образца должна быть равной:

a) ширине изделия, если ширина составляет 20 мм или менее;

b) при ширине изделия более 20 мм:

- (20±5) мм при толщине изделия менее 3 мм;

- от 20 до 50 мм при толщине изделия 3 мм и более.

5.4 Толщина образца

5.4.1 Толщина образцов, отбираемых от листов, полос и профилей, должна быть равна толщине испытуемого изделия. Если его толщина превышает 25 мм, то ее можно уменьшить механической обработкой до толщины не менее 25 мм. При изгибе необработанная поверхность должна быть на растягиваемой стороне образца.

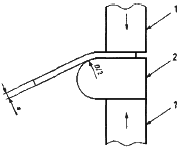

5.4.2 Образцы с круглым или многоугольным поперечным сечением должны иметь такое же поперечное сечение, как и испытуемое изделие, если диаметр круглого сечения или диаметр вписанной окружности многоугольного сечения не превышает 30 мм. Если диаметр круглого сечения или диаметр вписанной окружности многоугольного сечения более 30 мм, но менее 50 мм, то он может быть уменьшен до размера не менее 25 мм. Если диаметр круглого сечения или диаметр вписанной окружности многоугольного сечения более 50 мм, то он должен быть уменьшен до размера не менее 25 мм (рисунок 4). При изгибе необработанная поверхность должна быть на растягиваемой стороне образца.

Рисунок 4

5.5 Образцы, отобранные от поковок, отливок и полуфабрикатов

При испытании поковок, отливок и полуфабрикатов размеры образцов и место их отбора должны устанавливаться соглашением между потребителем и изготовителем.

5.6 Испытание образцов большей толщины и ширины

По согласованию между потребителем и изготовителем испытания на изгиб могут подвергаться образцы с толщиной и шириной, превышающей указанные в 5.3 и 5.4.

5.7 Длина образцов

Длина образца зависит от его толщины и используемого испытательного оборудования.

6 Проведение испытания

ВНИМАНИЕ! Во время испытания необходимо принять соответствующие меры безопасности и использовать защитные средства.

6.1 Как правило, испытания проводятся при температуре в помещении от 10 °С до 35 °С. При разногласиях в оценке качества металлопродукции испытания должны проводиться при температуре (23±5) °С.

6.2 Испытание на изгиб проводят в соответствии с требованиями одного из следующих методов, указанных в нормативных документах на металлопродукцию:

a) до достижения заданного угла изгиба при приложении соответствующего усилия и в заданных условиях (рисунки 1, 2 и 3);

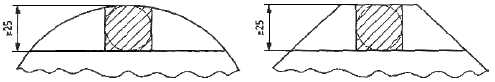

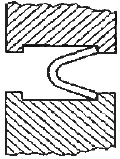

b) до параллельности сторон образца при заданном расстоянии между ними и приложении соответствующего усилия (рисунок 6);

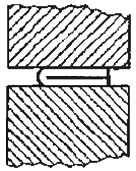

с) до соприкосновения сторон образца при приложении соответствующего усилия (рисунок 7).

Рисунок 5

Рисунок 6

Рисунок 7

6.3 При испытании на изгиб до достижения заданного угла изгиба образец устанавливают на опоры (рисунок 1) или на V-образную выемку (рисунок 2) и изгибают, прилагая усилие в середине между опорами. Угол изгиба может быть вычислен по результатам измерения перемещения пуансона, как указано в приложении А.

При любом методе по рисункам 1, 2 и 3 изгибающее усилие должно прилагаться медленно, чтобы обеспечить свободное пластическое течение материала. В случае разногласий скорость перемещения должна составлять (1±0,2) мм/с.

Если невозможно изогнуть образец до заданного угла описанным выше способом, то испытание производят путем непосредственного сжатия концов образца (рисунок 5).

Если требуется изгиб до параллельности сторон, то сначала образец изгибают, как показано на рисунке 5, а затем помещают между плитами пресса (рисунок 6) и продолжают изгиб до параллельности сторон. Испытание можно проводить со вкладышем или без него. Толщина вкладыша должна быть указана в нормативной документации на металлопродукцию или устанавливаться по соглашению сторон.

Альтернативным методом испытания является изгиб вокруг пуансона (4.4).

6.4 При испытании на изгиб до соприкосновения сторон образца (рисунок 7), образец после предварительного изгиба подвергают дальнейшему изгибу между параллельными плитами пресса при постоянно возрастающем усилии.

7 Обработка результатов испытания

7.1 Оценку результатов испытания производят согласно требованиям нормативной документации на металлопродукцию. Если такие требования отсутствуют, то образец считается выдержавшим испытание при отсутствии трещин, видимых невооруженным глазом.

7.2 Угол изгиба, указанный в нормативной документации на металлопродукцию, всегда считается минимальным. Если задан внутренний радиус изгиба, то он считается максимальным.

8 Протокол испытания

В протоколе испытания должны быть приведены следующие сведения:

a) ссылка на настоящий стандарт;

b) идентификация образца (тип материала, номер плавки, направление оси образца относительно изделия и т.п.);

c) форма и размеры образца;

d) метод испытания;

e) возможные отклонения от требований данного стандарта;

f) результат испытания.

Приложение А

(справочное)

Определение угла изгиба по перемещению пуансона

Настоящий стандарт требует определения угла изгиба образца под нагрузкой. Прямое измерение этого угла вызывает затруднения. По этой причине предлагается метод вычисления угла

по результатам измерения перемещения

пуансона. Угол изгиба образца

под нагрузкой может быть определен по перемещению пуансона с учетом размеров, указанных на рисунке А1, следующим образом:

![]() (А.1)

(А.1)

![]() , (А.2)

, (А.2)

где:

![]() (А.3)

(А.3)

![]() (А.4)

(А.4)

Размеры в миллиметрах

Рисунок А.1 Размеры для расчета угла изгиба

_______________________________________________________________________________________

УДК 669.01:620.174:006.354 ОКС 77.040.10

Ключевые слова: материалы металлические, изгиб

_______________________________________________________________________________________

Электронный текст документа

и сверен по:

, 2014