ГОСТ Р 55161-2012

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Оборудование горно-шахтное

СВЕРЛА ГОРНЫЕ РУЧНЫЕ ПНЕВМАТИЧЕСКИЕ

Требования безопасности и методы испытаний

Mining equipment. Borers mining hand pneumatic. Safety requirements and methods of testing

ОКС 73.100.30

ОКП 31 4562

Дата введения 2014-01-01

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании", а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 "Стандартизация в Российской Федерации. Основные положения"

Сведения о стандарте

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием "Национальный научный центр горного производства - Институт горного дела им.А.А.Скочинского" (ФГУП "ННЦ ГП - ИГД им.А.А.Скочинского")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 269 "Горное дело"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 22 ноября 2012 г. N 1083-ст

4 В настоящем стандарте реализована глава 3 Федерального закона от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании"

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в ГОСТ Р 1.-2012* (раздел 8). Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети интернет (gost.ru)

______________

* Вероятно ошибка оригинала. Следует читать: ГОСТ Р 1.0-2012. - .

1 Область применения

Настоящий стандарт распространяется на горные ручные пневматические сверла (далее - сверла), предназначенные для бурения шпуров при проходке горных выработок и добыче полезных ископаемых и устанавливает требования безопасности к конструкции и эксплуатации сверл, а также к контролю и испытаниям их на безопасность.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 8.568-97 Государственная система обеспечения единства измерений. Аттестация испытательного оборудования. Основные положения

ГОСТ Р 12.4.255-2011 (ЕН 13819-1:2008) Система стандартов безопасности труда. Средства индивидуальной защиты органа слуха. Общие технические требования. Механические методы испытаний

ГОСТ Р 51945-2002 Аспираторы. Общие технические условия

ГОСТ Р 52869-2007 (ЕН 983:1996) Пневмоприводы. Требования безопасности

ГОСТ Р 53228-2008 Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания

ГОСТ 12.1.003-83 Система стандартов безопасности труда. Шум. Общие требования безопасности

ГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.012-2004 Система стандартов безопасности труда. Вибрационная безопасность. Общие требования

ГОСТ 12.2.003-91 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 12.2.010-75 Система стандартов безопасности труда. Машины ручные пневматические. Общие требования безопасности

ГОСТ 12.2.030-2000 Система стандартов безопасности труда. Машины ручные. Шумовые характеристики. Нормы. Методы испытаний

ГОСТ 12.2.106-85 Система стандартов безопасности труда. Машины и механизмы, применяемые при разработке рудных, нерудных и россыпных месторождений полезных ископаемых. Общие гигиенические требования и методы оценки

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 2405-88 Манометры, вакуумметры, мановакуумметры, напоромеры, тягомеры и тягонапоромеры. Общие технические условия

ГОСТ 6359-75 Барографы метеорологические анероидные. Технические условия

ГОСТ 7502-98 Рулетки измерительные металлические. Технические условия

ГОСТ 13837-79 Динамометры общего назначения. Технические условия

ГОСТ 16519-2006 (ИСО 20643:2005) Вибрация. Определение параметров вибрационной характеристики ручных машин и машин с ручным управлением. Общие требования

ГОСТ 17168-82 Фильтры электронные октавные и третьоктавные. Общие технические требования и методы испытаний

ГОСТ 17187-2010 (IEC 61672-1:2002) Шумомеры. Часть 1. Технические требования

ГОСТ 17770-86 Машины ручные. Требования к вибрационным характеристикам

ГОСТ 21339-82 Тахометры. Общие технические условия

ГОСТ 28498-90 Термометры жидкостные стеклянные. Общие технические требования. Методы испытаний

ГОСТ 30869-2003 (ЕН 983:1996) Безопасность оборудования. Требования безопасности к гидравлическим и пневматическим системам и их компонентам. Пневматика

ГОСТ 31172-2003 (ИСО 11201:1995) Шум машин. Измерение уровней звукового давления излучения на рабочем месте и в других контрольных точках. Технический метод в существенно свободном звуковом поле над звукоотражающей плоскостью

ГОСТ 31192.1-2004 (ИСО 5349-1:2001) Вибрация. Измерение локальной вибрации и оценка ее воздействия на человека. Часть 1. Общие требования

ГОСТ 31337-2006 (ИСО 15744:2002) Шум машин. Машины ручные неэлектрические. Технический метод измерения шума

ГОСТ 31439-2011 (ЕН 1710:2005) Оборудование и компоненты, предназначенные для применения в потенциально взрывоопасных средах подземных выработок шахт и рудников

ГОСТ 31441.1-2011 (ЕН 13463-1:2001) Оборудование неэлектрическое, предназначенное для применения в потенциально взрывоопасных средах. Часть 1. Общие требования

ГОСТ 31441.5-2011 (ЕН 13463-5:2003) Оборудование неэлектрическое, предназначенное для применения в потенциально взрывоопасных средах. Часть 5. Защита конструкционной безопасностью "с".

ГОСТ 31613-2012 Электростатическая искробезопасность. Общие технические требования и методы испытаний

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 горное ручное пневматическое сверло: Машина вращательного действия для бурения шпуров по углю и горным породам ниже средней крепости, работающая от пневмопривода при подаче на забой за счет мускульных усилий человека.

3.2 инструмент для горного ручного пневматического сверла: Буровые штанги и резцы, используемые для оснащения сверла.

4 Требования безопасности

4.1 Сверла должны соответствовать ГОСТ 12.2.003, ГОСТ 12.2.010, а также требованиям настоящего стандарта.

4.2 Конструкцией должно быть исключено самопроизвольное ослабление и разъединение сборочных единиц и деталей. Резьбовые соединения должны обеспечивать надежную затяжку. Устройство для крепления штанги в патроне должно исключать их самопроизвольное разделение.

4.3 Корпус и рукоятки сверла не должны иметь острых углов, кромок, заусенцев и поверхностей с неровностями, представляющих опасность травмирования работающих. На корпусе сверла не должно быть трещин, а на конусе шпинделя - забоин.

Форма рукоятки сверла должна быть удобной для захвата и соответствовать требованиям эргономики.

Включение и выключение сверла должно быть легким для оператора.

Конструкция тыльника должна быть такой, чтобы соприкасание с ним не вызывало неудобства для бурильщика.

4.4 Выхлопные отверстия должны быть расположены таким образом, чтобы отработавший воздух не обдувал рук работающего и не загрязнял зоны его дыхания.

4.5 Конструкцией сверла должна быть обеспечена возможность пылеподавления путем сухого удаления пыли или применения промывочной жидкости.

Промывочное устройство должно быть серийно выпускаемым и поставляться в комплекте со сверлом. Промывочное устройство должно крепиться с помощью деталей, для снятия которых необходим инструмент или приспособление.

4.6 Неметаллические материалы, применяемые в конструкции сверл, должны быть негорючими. Допускается применение для покрытия тыльника и рукояток, а также для шлангов и уплотнителей трудносгораемых материалов. Материалы должны быть внесены в спецификации по ГОСТ 31441.1.

4.7 Коэффициент теплопроводности покрытий рукоятки в местах захвата должен быть не более 0,5 Вт/м·К.

4.8 Уровень взрывозащиты сверл, применяемых в шахтах, опасных по газу и пыли, должен быть Mb по ГОСТ 31441.1. Сверла должны соответствовать ГОСТ 31439, ГОСТ 31441.5, а также следующим требованиям:

- неметаллические части сверла, например, полимерное покрытие тыльника, должны быть из антистатичных материалов, соответствующих ГОСТ 31613.

- материалы, применяемые для изготовления наружных металлических частей сверла, не должны содержать по массе более 15% (в сумме) алюминия, магния, титана и циркония и более 7,5% (в сумме) магния, титана и циркония;

- инструмент и приспособления, используемые во взрывоопасных зонах, не должны давать искры при работе с ними;

- конструкцией сверла должно быть предусмотрено пылеподавление только применением промывочной жидкости;

- в технических документах на сверло, инструмент и приспособления должно быть указано полное и точное описание аспектов взрывозащиты;

- маркировка сверла должна содержать обозначение группы и уровня взрывозащиты (группа 1, уровень Mb);

- инструкция по эксплуатации сверл должна содержать требования ГОСТ 31439.

4.9 Сверло должно быть оборудовано глушителем шума.

Конструкцией сверла должна быть обеспечена виброзащита обеих рук оператора.

4.10 Параметры вибрационных характеристик в местах постоянного контакта оператора со сверлом должны соответствовать ГОСТ 17770 и утвержденным Госкомсанэпиднадзором России гигиеническим нормам [1].

При длительности вибрационного воздействия пять часов предельно допустимое корректированное значение виброскорости составляет 2,53·10 м/с.

В соответствии с требованиями ГОСТ 17770 и вибрационными характеристиками сверла потребитель обязан разработать конкретные режимы работы с учетом регламентированных перерывов. Согласно ГОСТ 31192.1 должны быть разработаны технические и санитарно-профилактические мероприятия, направленные на снижение воздействий локальной вибрации.

Работа в условиях воздействия вибрации с уровнями, превышающими санитарные нормы более чем на 12 дБ (в 4 раза) по интегральной оценке или в какой-либо октавной полосе, не допускается.

4.11 Конструкцией сверла должен быть обеспечен корректированный уровень звуковой мощности, не превышающий 99 дБ А по ГОСТ 12.2.030.

Уровни звукового давления в октавных полосах, а также уровень звука широкополосного шума на рабочем месте не должны превышать заявленных изготовителем значений или требований ГОСТ 12.1.003 и утвержденных Госкомсанэпиднадзором России гигиенических норм [2].

Предельно допустимый уровень звука на рабочем месте оператора не должен быть более гигиенической нормы 80 дБ А.

В случае превышения нормы уровня звука оператор должен применять средства защиты органа слуха по ГОСТ Р 12.4.255 и другие противошумные вкладыши, наушники.

4.12 Предельно допустимое значение статической силы нажатия, прикладываемой оператором к сверлу для работы в нормальном режиме с показателями, предусмотренными технической документацией на него, не должно превышать 300 Н.

При превышении этого значения должны быть предусмотрены устройства для создания дополнительной (немускульной) силы нажатия.

Время непрерывной работы в зависимости от статической силы нажатия должно быть ограничено и установлены обязательные перерывы между приложениями силы согласно требованиям ГОСТ 17770.

4.13 Масса сверла с инструментом, воспринимаемая руками оператора при выполнении типовой операции, должна быть не более 10 кг.

При превышении этого значения должна быть обеспечена возможность применения поддерживающих устройств.

4.14 Конструкцией привода должно быть обеспечено соответствие требованиям безопасности ГОСТ Р 52869, ГОСТ 30869 и исключена опасность, вызываемая пневматической энергией. Части пневмосистемы, механическое повреждение которых может вызвать возникновение опасности, должны быть расположены так, чтобы предотвратить их случайное повреждение.

4.15 Шланг к сверлу должен присоединяться с помощью ниппелей или штуцеров и хомутов, крепление шлангов проволокой не допускается. Штуцеры должны иметь исправные грани и резьбы, обеспечивающие прочное и плотное присоединение шланга к сверлу и к воздушной магистрали.

В положении выключения сверла не должно быть пропуска воздуха.

4.16 В сети рабочего давления должен быть установлен манометр. Работа при неисправном манометре не допускается.

4.17 Содержание пыли в воздухе рабочей зоны при работе сверла и в 10 м по обе стороны от рабочего места оператора не должно превышать норм ГОСТ 12.1.005.

4.18 При эксплуатации сверла с сухим пылеподавлением операторы должны использовать респиратор.

4.19 Во избежание появления вибрации на рукоятках и корпусе сверла не допускается кривизна штанги 1,5 мм и более на 1 м длины штанги.

4.20 Буровой резец должен быть целым, с правильной заточкой режущих лезвий. Хвостовик должен быть ровным, без скосов, трещин и других повреждений, плотно пригнан и правильно центрирован.

Бурение изношенным по диаметру инструментом не допускается.

Затупление резца не должно превышать допустимого предела согласно [3] (§ 217).

4.21 Эксплуатация сверл должна осуществляться в соответствии с требованиями [3] (раздел 8, глава 1) и [4]* (раздел 1.4).

________________

* См. раздел Библиография. - .

5 Контроль и испытания сверл на безопасность

5.1 Виды контроля и содержание проверок

5.1.1 Выполнение требований безопасности 4.2-4.13, 4.17, 4.19 контролируют в ходе приемочных испытаний опытных образцов и при приемосдаточных и периодических испытаниях сверл серийного производства, а также при сертификации сверл.

5.1.2 Выполнение требований безопасности эксплуатации 4.14-4.16, 4.18, 4.20, 4.21 контролируют на местах работы со сверлами уполномоченные службы предприятия.

5.1.3 Приемочные испытания опытных образцов сверл проводит комиссия, в состав которой входят представители шахты, предприятия-изготовителя, организации-разработчика, других заинтересованных организаций.

Проверку общей безопасности, предельно допустимого значения статической силы нажатия на сверло, массы сверла, воспринимаемой руками оператора, кривизны штанги, функционирования рычага, выключающего привод, проводят в условиях изготовителя.

Определение шумовых и вибрационных характеристик и измерение концентрации пыли в воздухе рабочей зоны проводят в условиях шахт.

При отрицательных результатах приемочных испытаний изделие бракуют.

5.1.4 При приемосдаточных испытаниях служба технического контроля предприятия-изготовителя контролирует безопасность сверл выборочно. Число образцов должно быть не менее трех от партии. Испытания проводят на предприятии-изготовителе.

При неудовлетворительных результатах приемосдаточных испытаний должны быть устранены причины несоответствия. После устранения несоответствия сверла должны быть вновь предъявлены к приемосдаточным испытаниям.

Не прошедшие повторные приемосдаточные испытания сверла должны быть изолированы.

5.1.5 Периодические испытания должны проводиться изготовителем не реже раза в год.

Контрольные испытания на шум и вибрацию должны проводиться также после ремонта, сопровождающегося разборкой сверла.

Периодическим испытаниям подвергают от трех до пяти взятых со склада готовой продукции образцов сверл каждого типоразмера.

Периодические испытания проводит отдел технического контроля предприятия-изготовителя, при этом возможно привлечение сторонних организаций. Инспекторская проверка может осуществляться на заводских стендах или в натурных условиях на рабочих местах бурильщиков.

При отрицательных результатах периодических испытаний приемку и отгрузку сверл прекращают до устранения причин несоответствия.

5.1.6 Типовые испытания проводят в случае внесения изменений в конструкцию сверла, которые могут повлиять на его безопасность. Число образцов принимают таким же, как при периодических испытаниях.

В случае отрицательных результатов типовых испытаний сверло бракуют.

5.1.7 При всех видах контроля сверло считают принятым по показателям безопасности, если оно прошло испытания по каждому из пунктов 4.2-4.13, 4.17, 4.19 с положительным результатом.

5.1.8 При всех видах контроля серийно выпускаемых сверл в случае обнаружения несоответствия при выборочных испытаниях хотя бы одного образца повторные испытания должны быть проведены на удвоенном числе образцов. Результаты повторных испытаний принимают как окончательные.

5.2 Методы контроля и испытаний

5.2.1 Соответствие сверл требованиям 4.2, 4.3 (в части требований к внешнему виду), 4.4, 4.5, а также соответствие резцов требованиям 4.20 контролируют визуально при внешнем осмотре.

Для оценки соответствия внешнему виду используют контрольный образец.

5.2.2 Соответствие требованиям 4.6-4.9 проверяют по технической документации на сверла.

5.2.3 Легкость включения и выключения сверл по 4.3, отсутствие утечек воздуха в положении выключения по 4.15 проверяют их опробованием на холостом ходу.

5.2.3* Испытания и измерения при контроле соответствия характеристик сверл требованиям 4.10-4.13, 4.19 проводят при следующих нормальных условиях:

________________

* Нумерация соответствует оригиналу. - .

- атмосферное давление - от 0,084 до 0,108 МПа;

- температура окружающей среды - (20±2) °С;

- относительная влажность среды - (65±5)%;

- температура сжатого воздуха - (20±5) °С.

В случае отклонения условий испытаний от указанных они должны быть отражены в протоколе испытаний.

5.2.4 Сверла, представленные на испытания, за исключением приемосдаточных, проверяют на соответствие технической документации (паспорту).

Перед испытаниями, кроме приемосдаточных, сверла в соответствии с инструкцией по эксплуатации разбирают, расконсервируют, смазывают, собирают. После сборки проводят опробование сверл в течение 30 с на буровом стенде.

5.2.5 Измерение вибрационных характеристик

5.2.5.1 Соответствие вибрационных характеристик требованиям 4.10 проверяют при бурении горизонтальных шпуров диаметром от 40 до 45 мм в горной породе с коэффициентом крепости от 3 до 4 по шкале М.М.Протодьяконова.

В случае заводских условий испытаний измерение вибрационных характеристик проводят на стенде при бурении блока породы или однородного эквивалентного материала необходимой крепости. Масса блока должна быть не менее 250 кг. Блок должен быть закреплен неподвижно на стенде.

Глубина шпура должна составлять не менее 0,2 м.

При приемосдаточных испытаниях измерение характеристик вибрации допускается без применения резцов, при вращении буровой штанги в сферическом подшипнике. Описание стенда приведено в приложении А.

5.2.5.2 Для бурения шпуров в лабораторных условиях должны применяться витые буровые штанги длиной (1,1±0,1) м и (2,4±0,1) м со сторонами ромбического поперечного сечения, равными 3618, 38

20 или 38

22 мм.

Изогнутость штанг, измеренная посередине длины, должна соответствовать следующим значениям: при длине штанги (1,1±0,1) м - от 1,5 до 2,0 мм, при длине штанги (2,4±0,1) м - от 3,0 до 3,5 мм.

Изогнутость штанг измеряют по 5.2.6.

Конструкция и размеры хвостовика штанги должны соответствовать нормативным документам на штангу, а конца, сопрягаемого с резцом, - конструкции и размерам хвостовика резца, которым проводится бурение.

Для получения идентичности результатов при повторяемых испытаниях сверл с бурением шпуров следует использовать незатупленные резцы одного типа.

При испытании сверл в промышленных условиях используют незатупленные резцы того типа, который применяют на данном рабочем месте.

Средства измерений вибрации должны соответствовать ГОСТ 17770, ГОСТ 16519. Датчики должны быть калиброванными.

5.2.5.3 Виброизмерительный преобразователь закрепляют в местах контакта оператора со сверлом согласно требованиям ГОСТ 16519 (пункт 2.4) на резьбе или с помощью металлической пластинки размерами 5025

0,5 мм со шпилькой.

Вибропреобразователь следует прикреплять к рукоятке сверла с помощью хомута массой не более 100 г.

Вибрационные характеристики контролируют в точках рукоятки, максимально удаленных от оси сверл, а также в любой точке поверхности тыльника.

При наличии поддерживающих приспособлений, исключающих необходимость поддерживать сверла грудью, а также при испытании сверл мощностью менее 2 кВт вибрацию на тыльнике сверл не измеряют.

Измерения вибрационных характеристик проводят:

- на рукоятках - в направлении, параллельном продольной оси сверл;

- на тыльнике - в вертикальном или горизонтальном направлении в плоскости, перпендикулярной к продольной оси сверл.

5.2.5.4 Определение числа измерений, порядок проведения измерений и обработка результатов - по ГОСТ 16519.

5.2.5.5 Характеристики вибрации сверл с ручной подачей измеряют при нажатии на обе рукоятки общим усилием (180±20) Н; при этом допускается поддерживать сверла грудью.

Значение усилия нажатия контролируют по 5.2.8 по показаниям динамометра по ГОСТ 13837. Скорость вращения сверла должна соответствовать паспортному значению и контролироваться тахометром по ГОСТ 21339.

В случае механической подачи достаточно усилия, необходимого для управления работой сверла. Значение усилия нажатия в этом случае не контролируют. Усилие подачи, развиваемое механизмом подачи, должно быть в пределах паспортных значений.

5.2.5.6 Давление сжатого воздуха должно составлять не более 4 атм. Значение давления контролируют манометром по ГОСТ 2405.

5.2.5.7 Измерения проводят для среднегеометрических частот октавных полос: 8; 16; 31,5; 63; 125; 250; 500 и 1000 Гц.

Число измерений в каждой октавной полосе должно быть не менее трех.

Обработка результатов измерения вибрационных характеристик включает в себя расчет среднеарифметического значения виброскорости (виброускорения) в данной октаве, определение среднеквадратического отклонения, вычисление коэффициента вариации показателя вибрации.

Если коэффициент вариации показателя не превышает нормы по ГОСТ 16519 (для пяти последовательных измерений не более 15%), результаты считают достоверными. В противном случае необходимо проверить качество измерений по ГОСТ 16519 (приложение В).

5.2.5.8 Конечный результат всех измерений виброскорости, , м/с, представляют как среднеарифметическое значение, плюс удвоенное среднеквадратическое отклонение показателя

![]() , (1)

, (1)

где - среднеарифметическое значение виброскорости, м/с;

- среднеквадратическое отклонение виброскорости, м/с.

5.2.5.9 Если конечное значение виброскорости менее или равно нормативному значению показателя, сверло считают выдержавшим контрольные испытания.

5.2.5.10 В случае контрольных испытаний, подтверждающих заявленную изготовителем вибрационную характеристику, решение о подтверждении характеристики одного сверла или партии принимается согласно ГОСТ 12.1.012 (пункт A.4).

5.2.6 Измерение кривизны штанги

Измерение кривизны штанги является составляющей частью вибрационных испытаний сверл.

Для оценки кривизны штанги линейкой по ГОСТ 427, с точностью до 1 мм измеряют в месте наибольшей изогнутости штанги ее отклонение от прямолинейности.

Для измерений рекомендуется использовать приспособление, конструкция которого приведена в приложении Б.

Длину штанги измеряют рулеткой по ГОСТ 7502 с точностью до 1 мм.

Вычисляют отношение максимальной изогнутости штанги, мм, к ее длине, м, округляя результат до 0,5 мм.

Вычисленное значение сопоставляют с требованием 4.19.

5.2.7 Измерение шумовых характеристик

5.2.7.1 Шумовые характеристики измеряют по ГОСТ 31337 или по ГОСТ 31172.

5.2.7.2 Шумовые характеристики определяют под нагрузкой, составляющей ±15% номинальной мощности на выходном валу.

5.2.7.3 Шумовые характеристики следует определять в условиях, обеспечивающих оценку собственного шума сверла.

Допускается определять шумовые характеристики при выполнении технологической операции, предусмотренной назначением сверла.

5.2.7.4 Для измерений используют шумомеры 1-го или 2-го класса точности по ГОСТ 17187, октавные электрические фильтры по ГОСТ 17168.

Аппаратуру калибруют до и после проведения измерений шума в соответствии с инструкциями по эксплуатации приборов. Измерения считают достоверными, если результаты калибровок до и после проведения измерений отличаются не более чем на 1 дБ.

5.2.7.5 Микрофон располагают на высоте уха человека (примерно на высоте 1,5 м над уровнем пола) при удалении не менее чем на 0,5 м от оператора, проводящего измерения.

Измерения уровней звука и октавных уровней звукового давления должны быть проведены в каждой точке не менее трех раз.

Значения уровней звука и октавных уровней звукового давления считывают со шкалы прибора с точностью до 1 дБА, дБ.

5.2.7.6 Результат испытаний считают положительным, если для каждого из испытанных сверл шумовые характеристики по 4.11 не превысили нормы.

5.2.8 Измерение статической силы нажатия на сверло

5.2.8.1 Для проверки соответствия статической силы нажатия на сверло требованию 4.12, а также контроля выполнения требования к статической силе нажатия на сверло при вибрационных испытаниях используют буровой стенд, оборудованный динамометрической тележкой (приложение A).

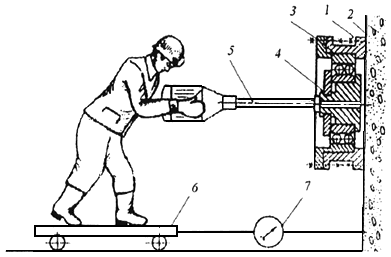

5.2.8.2 Статическую силу нажатия определяют по ГОСТ 16519 (пункт 1.3). Рабочий, стоящий на динамометрической тележке 6 (рисунок A.1), при горизонтальном положении сверла, прижимает его к забою с усилием, обеспечивающим нормальный режим работы.

Статическую силу нажатия на сверло измеряют с помощью динамометра растяжения 7 (рисунок A.1) как реакцию работающего.

5.2.8.3 Для измерений рекомендуется использовать динамометры растяжения по ГОСТ 13837 классов точности 0,5; 1 и 2 с пределом измерений 500 Н и ценой деления не более 5 Н для шкальных динамометров. Погрешность измерений составляет ±0,5% - для динамометров класса 0,5; ±1% - для динамометров 1-го класса и ±2% - для динамометров 2-го класса.

5.2.8.4 Измерения проводят с точностью до 5 Н.

Для каждого сверла должно быть выполнено пять измерений статического усилия нажатия. По результатам измерений для каждого сверла вычисляют среднеарифметическое значение, округляя результат до 1 Н, и среднеквадратическое отклонение.

5.2.8.5 За конечный результат измерений для каждого сверла принимают среднеарифметическое значение, плюс удвоенное значение среднеквадратического отклонения.

5.2.8.6 Результат испытаний считают положительным, если конечное значение статической силы нажатия не превысило норму 4.12 ни для одного сверла.

5.2.9 Измерение массы сверла, воспринимаемой руками оператора

5.2.9.1 Массу сверла, воспринимаемую руками оператора, измеряют по ГОСТ 17770 (пункт 8) на динамометрической однокомпонентной или трехкомпонентной платформе, фиксирующей вертикальную силу.

5.2.9.2 Первоначально измеряют массу оператора с неработающим сверлом в положении, соответствующем типовым условиям работы: с опорой сверлом на стену. Затем измеряют массу тела оператора.

Искомое значение массы сверла, воспринимаемой руками оператора, определяют как разность показаний двух измерений.

5.2.9.3 Если в процессе работы в типовых условиях испытаний часть массы сверла не передается опиранием на объект обработки, искомое значение принимают равным массе сверла с рабочим инструментом. Для измерений допускается использовать промышленные платформенные весы, удовлетворяющие требованиям ГОСТ Р 53228.

Весы должны быть среднего класса точности, с максимальным пределом взвешивания 150 или 200 кг и ценой деления не более 50 г.

5.2.9.4 Для каждого сверла проводят пять измерений с точностью до 50 г, вычисляют среднеарифметическое значение и среднеквадратическое отклонение.

5.2.9.5 За конечный результат измерений для каждого сверла принимают среднеарифметическое значение, плюс удвоенное значение среднеквадратического отклонения.

5.2.9.6 Результат испытаний считают положительным, если конечное значение показателя не превысило норму 4.13 ни для одного сверла.

5.2.10 Измерение концентрации пыли в воздухе рабочей зоны

5.2.10.1 Концентрацию пыли в воздухе рабочей зоны определяют гравиметрическим методом по ГОСТ 12.2.106 (приложение 2) с учетом требований ГОСТ 12.1.005 (разделы 4 и 5) и методических указаний [5] и [6].

5.2.10.2 Пробу пыли отбирают при работе сверла в типовом режиме с действующими средствами пылеподавления.

Пробу отбирают в зоне дыхания (в радиусе 50 см от лица работающего).

Длительность отбора - 30 мин. За указанный период может быть отобрана одна проба или несколько последовательных проб (три или четыре) через равные промежутки времени.

5.2.10.3 Пробы воздуха отбирают аспираторами типа ПА-300 М-2, автоматическим эжекторным рудным аспиратором АЭРА или другими по ГОСТ Р 51945 с аналитическими аэрозольными фильтрами АФА-ВП-10 и АФА-ВП-20.

Навески взвешивают на лабораторных весах второго класса точности с пределом взвешивания от 0,1 мг до 200 г по ГОСТ Р 53228 с набором гирь (1-100) г.

Масса навески должна составлять:

- от 1 до 25 мг (на фильтре АФА-ВП-10), объемная скорость пробоотборника не более 70 дм/мин;

- от 2 до 50 мг (на фильтре АФА-ВП-20), объемная скорость пробоотборника не более 140 дм/мин.

5.2.10.4 Концентрацию пыли в отдельной пробе *, мг/м

, рассчитывают по формуле

![]() , (2)*

, (2)*

где - масса фильтра до отбора пробы, мг;

* - масса фильтра с пробой, мг;

- объем воздуха, отобранный для анализа и приведенный к стандартным условиям, м

.

________________

* Обозначение "", формула и экспликация к ней соответствуют оригиналу. - .

Для приведения объема воздуха к стандартным условиям используют формулу

![]() , (3)

, (3)

где - объем воздуха, отобранный для анализа, дм

;

- барометрическое давление в месте отбора проб, кПа;

- температура воздуха в месте отбора проб, °С.

Результат измерений округляют до одной значащей цифры после запятой.

5.2.10.5 Устанавливают среднеарифметическое значение концентрации пыли при испытании каждого сверла. Конечный результат измерений представляют с учетом границ погрешности.

5.2.10.6 Суммарная погрешность измерений концентрации пыли не должна превышать ±25%.

Границы допускаемой погрешности измерений при концентрации пыли, равной ПДК или превышающей ПДК, должны составлять ±25% измеряемого значения при доверительной вероятности 0,95. При измерении концентрации пыли ниже ПДК - границы допускаемой абсолютной погрешности измерений должны составлять ±25 ПДК в мг/ м при доверительной вероятности 0,95.

5.2.10.7 Результат испытаний считают положительным, если при работе каждого из испытанных сверл концентрация пыли с учетом допускаемой погрешности измерений не превысила норму.

5.2.11 Условия окружающей среды при проведении разных испытаний контролируют с помощью следующих средств измерений: барометра по ГОСТ 6359, жидкостного термометра по ГОСТ 28498, цифрового термогигрометра.

5.2.12 Испытательные средства должны быть аттестованы по ГОСТ Р 8.568, а средства измерений - поверены в соответствии с правилами [7].

5.2.13 При проведении измерений всех видов следует соблюдать требования безопасности по ГОСТ 12.2.003 и ГОСТ Р 52869.

5.2.14 Результаты испытаний оформляются протоколами, в которых указывают:

- характеристики сверла (изготовитель, тип и серийный номер сверла);

- наименование организации, ответственной за проведение испытаний;

- дату и лицо, ответственное за испытания;

- идентификацию использованного метода;

- использованное специальное оборудование и вставной инструмент;

- условия проведения испытаний. При определении вибрационных характеристик сверла помимо условий окружающей среды в пункте протокола указывают также давление, силу подачи, скорость вращения сверла, длительность и число пусков;

- характеристики средств измерений;

- точки измерений (при необходимости). При определении вибрационных характеристик указывают также способ крепления акселерометров, направления измерений;

- результаты измерений.

Протокол может быть дополнен другой информацией, например, указанием на соответствие или несоответствие требованиям и/или техническим условиям, датой и местом отбора образцов, процедурой отбора образцов.

Приложение A

(рекомендуемое)

Схема стенда для определения вибрационных характеристик сверл с использованием втулки при приемосдаточных испытаниях

A.1 Стенд (рисунок A.1) состоит из сферического подшипника 1, буровой штанги 5 и динамометрической тележки 6.

1 - обойма подшипника; 2 - блок материала для бурения; 3 - наружное кольцо подшипника; 4 - втулка; 5 - буровая штанга; 6 - динамометрическая тележка; 7 - динамометр

Рисунок A.1 - Схема стенда

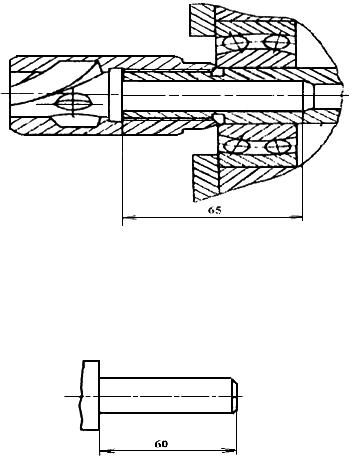

Обойму 1 подшипника крепят на жесткой стойке, наружное кольцо подшипника 3 вставляют в обойму 1 по скользящей посадке, а во внутреннее кольцо запрессовывают втулку 4 с отверстием для соединения со штангой 5. Длина отверстия втулки и переднего конца штанги приведена на рисунке A.2. Диаметр отверстия втулки составляет (18+0,1) мм, диаметр штанги (18-0,1) мм.

Рисунок A.2 - Втулка и передний конец штанги

Хвостовик штанги для посадки в шпиндель изготовляют в соответствии с указаниями инструкции по эксплуатации сверла.

Приложение Б

(рекомендуемое)

Схема приспособления для измерения изогнутости штанги

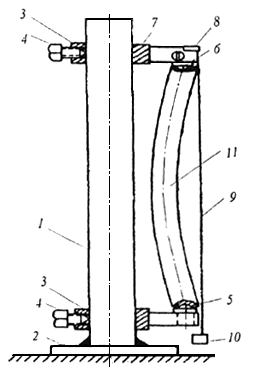

Схема приспособления для измерения изогнутости буровой штанги приведена на рисунке Б.1.

1 - стойка; 2 - основание; 3 - пиноли; 4 - болты; 5 - неподвижный центр; 6 - подвижный центр; 7 - болт для фиксации положения подвижного центра; 8 - скоба; 9 - отвес; 10 - груз; 11 - буровая штанга

Рисунок Б.1 - Схема приспособления

Вертикальная стойка 1 жестко соединена с основанием 2. Вдоль стойки могут перемещаться верхняя и нижняя пиноли 3, положение которых на определенной высоте фиксируют болтами 4.

В нижней пиноли закреплен неподвижный центр 5. Вдоль верхней пиноли по пазу перемещают подвижный центр 6, положение которого фиксируют болтом 7. По верхней плоскости верхней пиноли перемещают скобу 8 с отвесом 9 и грузом 10.

Буровую штангу 11 вставляют в центры 5 и 6 таким образом, чтобы максимальный прогиб ее был направлен в сторону, противоположную отвесу.

Скобу 8 перемещают до тех пор, пока отвес не коснется края нижнего торца штанги, затем подвижный центр 6 перемещают до касания отвеса краем верхнего торца штанги, после чего центр 6 фиксируют болтом 7.

После установки штанги измеряют ее изогнутость.

Библиография

[1] | СН 2.2.4/2.1.8.566-96 | Производственная вибрация, вибрация в помещениях жилых и общественных зданий. Санитарные нормы. Утверждены Постановлением Госкомсанэпиднадзора России от 31.10.96 г. N 40 |

[2] | СН 2.2.4/2.1.8.562-96 | Шум на рабочих местах, в помещениях жилых, общественных зданий и на территории жилой застройки. Санитарные нормы. Утверждены Постановлением Госкомсанэпиднадзора России от 31.10.96 г. N 36 |

[3] | Правила технической эксплуатации угольных и сланцевых шахт. Утверждены Министерством угольной промышленности СССР 05.01.1975 г. | |

[4] | ПБ 05-618-03* | Правила безопасности в угольных шахтах. Утверждены Постановлением Госгортехнадзора России 05.06.03 г. N 50 и согласованы Минюстом России 19.06.03, регистрационный N 4737 |

________________ * Документ не применяется на основании приказа Ростехнадзора от 19 ноября 2013 года N 550. Действуют Федеральные нормы и правила в области промышленной безопасности "Правила безопасности в угольных шахтах". - . | ||

[5] | МУК 4.1.2468-09 | Измерение массовых концентраций пыли в воздухе рабочей зоны предприятий горнорудной и нерудной промышленности. Методические указания. Утверждены Федеральной службой по надзору в сфере защиты прав потребителей и благополучия человека 02.02.09 г. |

[6] | Р 2.2.2006-05 | Руководство по гигиенической оценке факторов рабочей среды и трудового процесса. Критерии и классификация условий труда. Утверждено Федеральной службой по надзору в сфере защиты прав потребителей и благополучия человека 29.07.05 г. |

[7] | ПР 50.2.006-94 | Правила по метрологии. Государственная система обеспечения единства измерений. Порядок проведения поверки средств измерений |

__________________________________________________________________________________

УДК 621.953-85:622:006.354 ОКС 73.100.30 ОКП 31 4562

Ключевые слова: стандарт, сверла горные ручные пневматические, требования безопасности, контроль безопасности, методы испытаний

__________________________________________________________________________________

Электронный текст документа

и сверен по:

, 2014