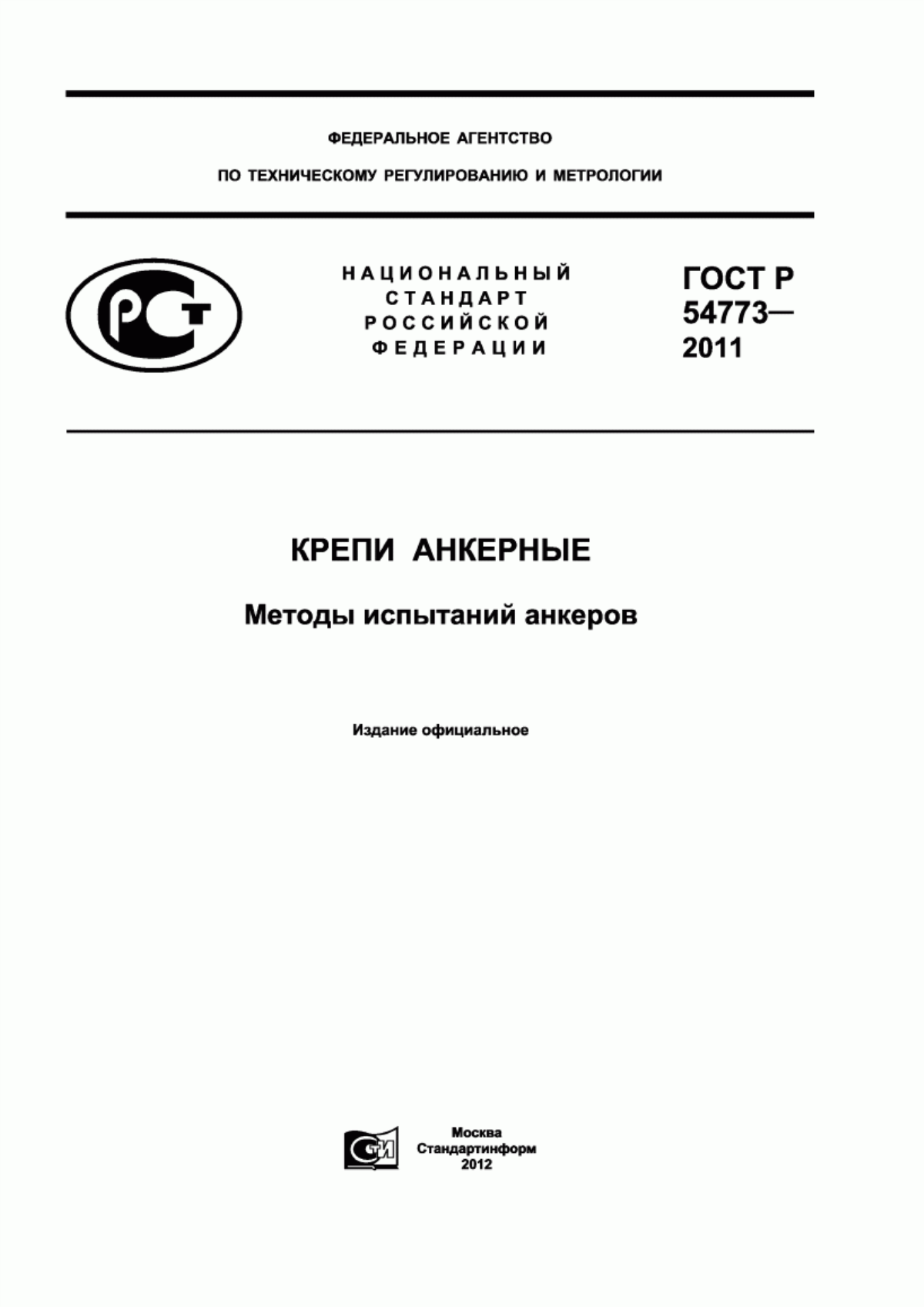

ГОСТ Р 54773-2011

Группа Г41

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КРЕПИ АНКЕРНЫЕ

Методы испытаний анкеров

Anchor supports. Test methods for anchors

ОКС 73.100.10

ОКП 31 4253

Дата введения 2013-01-01

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании", а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 "Стандартизация в Российской Федерации. Основные положения"

Сведения о стандарте

1 РАЗРАБОТАН Федеральным государственным предприятием "Национальный научный центр горного производства - Институт горного дела им. А.А.Скочинского"

2 ВНЕСЕН Управлением технического регулирования и стандартизации Федерального агентства по техническому регулированию и метрологии

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 13 декабря 2011 г. N 985-ст

4 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячно издаваемых информационных указателях "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

ВНЕСЕНО Изменение N 1, утвержденное и введенное в действие приказом Федерального агентства по техническому регулированию и метрологии от 06.04.2021 N 183-ст c 01.06.2021

Изменение N 1 внесено изготовителем базы данных по тексту ИУС N 6, 2021

1 Область применения

Настоящий стандарт распространяется на крепи анкерные, предназначенные для крепления и поддержания горных выработок в целях сохранения их рабочего состояния и необходимых размеров поперечного сечения.

Стандарт устанавливает методы испытаний и контроля показателей безопасности и качества крепей анкерных как промышленных изделий.

(Измененная редакция, Изм. N 1).

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 2.102 Единая система конструкторской документации. Виды и комплектность конструкторских документов

ГОСТ 2.114 Единая система конструкторской документации. Технические условия

ГОСТ 2.602 Единая система конструкторской документации. Ремонтные документы

ГОСТ 8.009 Государственная система обеспечения единства измерений. Нормируемые метрологические характеристики средств измерений

ГОСТ 8.051 Государственная система обеспечения единства измерений. Погрешности, допускаемые при измерении линейных размеров до 500 мм

ГОСТ 9.014 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 9.602 Единая система защиты от коррозии и старения. Сооружения подземные. Общие требования к защите от коррозии

ГОСТ 12.3.009 Система стандартов безопасности труда. Работы погрузочно-разгрузочные. Общие требования безопасности

ГОСТ 27.003 Надежность в технике. Состав и общие правила задания требований по надежности

ГОСТ 166 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 427 Линейки измерительные металлические. Технические условия

ГОСТ 1497 (ИСО 6892-84) Металлы. Методы испытаний на растяжение

ГОСТ 7502 Рулетки измерительные металлические. Технические условия

ГОСТ 10006 (ИСО 6892-84) Трубы металлические. Метод испытания на растяжение

ГОСТ 16504 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 17108 Гидропривод объемный и смазочные системы. Методы измерения параметров

ГОСТ 24297 Верификация закупленной продукции. Организация проведения и методы контроля

ГОСТ 31559 Крепи анкерные. Общие технические условия

ГОСТ Р 2.105 Единая система конструкторской документации. Общие требования к текстовым документам

ГОСТ Р 2.601 Единая система конструкторской документации. Эксплуатационные документы

ГОСТ Р 15.301 Система разработки и постановки продукции на производство. Продукция производственно-технического назначения. Порядок разработки и постановки продукции на производство

ГОСТ Р 50910 Крепи металлические податливые рамные. Методы испытаний

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользовании - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты, который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

(Измененная редакция, Изм. N 1).

3 Определения и обозначения

В настоящем стандарте применены следующие обозначения с соответствующими определениями:

- длина анкера, мм;

- диаметр стержня анкера, мм;

- конструктивная податливость анкера, мм;

- предельная несущая способность, кН/анкер (определяется максимальной нагрузкой на анкер в жестком режиме работы при нагружении до его разрыва);

- несущая способность, кН/анкер (определяется нагружением анкера до заранее заданной величины, указанной в документах, на соответствие которым он испытывается);

- среднее арифметическое значение нагрузки при работе анкера в податливом режиме ("сопротивление податливости"), кН/анкер;

- масса анкера в сборе (без подхватов), кг;

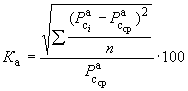

- стабильность работы анкера в податливом режиме, % - разброс значений сопротивления (оценивается коэффициентом вариации)

, (1)

, (1)

где - текущее сопротивление, кН/анкер;

- число экспериментальных данных;

- диаметр шпура, мм;

- толщина стенки стержня фрикционного анкера, мм;

h - высота упора, мм;

b - ширина упора, мм;

- длина подхвата, мм;

- ширина подхвата, мм;

- высота подхвата, мм;

- длина опорной шайбы, мм;

- ширена опорной шайбы, мм;

- диаметр опорной шайбы, мм;

- высота опорной шайбы, мм;

- толщина опорной шайбы, мм;

- номинальный диаметр арматуры, мм.

(Измененная редакция, Изм. N 1).

4 Методы испытания анкеров и элементов анкерной крепи*

________________

* Измененная редакция, Изм. N 1.

4.1 Номенклатура, методы контроля геометрических и силовых показателей безопасности и качества анкеров (далее - показатели).

4.1.1 Требования приведены в соответствии с ГОСТ 2.102, ГОСТ Р 2.105, ГОСТ 2.114, ГОСТ Р 2.601, ГОСТ 2.602, ГОСТ 9.014, ГОСТ 12.3.009, ГОСТ Р 15.301, ГОСТ 16504, ГОСТ 27.003, ГОСТ Р 50910, ГОСТ 31559, а также [1]-[3].

(Измененная редакция, Изм. N 1).

4.1.1.1 На испытания представляют готовые к непосредственному использованию анкеры, элементы анкерной крепи одного типоразмера и исполнения, имеющие маркировку с указанием условного обозначения, типоразмера, порядкового номера и даты выпуска.

Доводочные и регулировочные работы на отобранных образцах не допускаются.

Допускается испытание выделенных конструктивных составляющих элементов анкерной крепи при соблюдении условия сохранности свойств исследуемого фрагмента.

(Измененная редакция, Изм. N 1).

4.1.2 Проверка геометрических параметров

К геометрическим параметрам относятся линейные размеры и диаметр анкера в сборе и отдельных элементов анкерной крепи.

(Измененная редакция, Изм. N 1).

4.1.2.1 Длину элементов анкера в разобранном виде контролируют, располагая их на твердом ровном покрытии, универсальным измерительным инструментом* по ГОСТ 427 и ГОСТ 7502.

_______________

* В 4.1.2.2-4.1.2.4 слова "...универсальным измерительным инструментом..." опущены.

4.1.2.2 Длину анкера в сборе контролируют по концам с учетом скоса (лопатки) для разрушения оболочек полимерных ампул, располагая его на стенде или твердом ровном покрытии.

4.1.2.3 Диаметр стержня анкера и остальных его элементов контролируют на твердом ровном покрытии или испытательном стенде по ГОСТ 166 без нагружения.

4.1.2.4 Податливость анкера контролируют на стенде определением расстояния, равного максимальному изменению длины податливого элемента в процессе испытаний от начала приложения нагрузки до паспортной несущей способности.

4.1.2.5 Расстояние между парой стержней в сборном подхвате, выполненном из арматуры, измеряют в свету. Номинальное расстояние между стержнями определяют как сумму расстояний между стержнями в свету и как полусумму номинальных диаметров этих стержней. Расстояния между стержнями измеряют в трех точках: у концов стержней и в средней их части.

4.1.2.6 Анкер с фрикционным закреплением

Проверяются следующие параметры стержня:

- длина анкера, мм;

- диаметр стержня анкера, мм;

- толщина стенки стержня фрикционного анкера, мм;

h - высота упора, мм;

b - ширина упора, мм.

4.1.2.7 Опорная шайба

Проверяются следующие параметры опорной шайбы:

- длина опорной шайбы, мм;

- ширина опорной шайбы, мм;

- диаметр опорной шайбы, мм;

- высота опорной шайбы, мм;

- толщина опорной шайбы, мм.

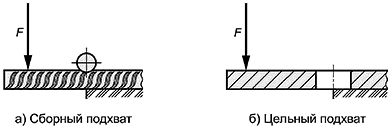

4.1.2.8 Подхват

Проверяются следующие параметры подхвата:

- длина подхвата, мм;

- ширина подхвата, мм;

- высота подхвата, мм;

- номинальный диаметр арматуры, мм.

4.1.2.5-4.1.2.8 (Введены дополнительно, Изм. N 1).

4.1.3 Проверка силовых параметров

4.1.3.1 К силовым параметрам анкерной крепи относятся:

- предельная несущая способность анкера на растяжение* (ГОСТ 10006, ГОСТ 1497);

- прочность анкера на срез (выполняют по схеме, представленной на рисунке 1);

- нагрузочная способность упора*;

- нагрузочная способность опорной шайбы*;

- прочность узлов соединения в сборном подхвате;

- нагрузочная способность выпусков подхвата.

Проведение силовых испытаний на стенде допускается как в дискретном режиме с одновременной фиксацией усилия и податливости, так и в непрерывном с автоматизированной записью диаграммы "усилие - податливость".

________________

* Выполняется совместно (см. 4.1.3.9). При раздельной проверке элементов для показателя "Предельная несущая способность" анкера с фрикционным закреплением принимается наименьшее из значений по результатам проверок всех трех параметров.

(Измененная редакция, Изм. N 1).

4.1.3.2 Предельную несущую способность анкера в сборе на растяжение контролируют, измеряя на стенде предельные нагрузки на анкер в жестком режиме работы, доводя анкер до разрушения.

Резьбовые соединения опорных элементов, муфт в составных стержнях и ослабленные участки замковых соединений контролируют отдельно с закреплением этих участков в опорах специальными захватами, исключающими концентрации напряжений до полного разрушения данных элементов крепи.

4.1.3.3 Несущую способность анкера в сборе на растяжение контролируют на стенде, доводя нагружение до параметров, на соответствие которым он испытывается.

4.1.3.4 Сопротивление податливости анкера контролируют на стенде, доводя нагружение до исчерпания паспортной (конструктивной) податливости элементов.

За сопротивление податливости анкера принимают среднее арифметическое значение нагрузки на него в податливом режиме работы.

4.1.3.5 Несущую способность контролируют на стенде при нагружении до параметров, указанных в документах, на соответствие которым испытывается анкер. Предельную несущую способность стержня анкера определяют нагружением в жестком режиме работы до его разрушения.

Испытание материала несущих стержней анкерной крепи необходимо проводить в жестком режиме при паспортной длине, за исключением ослабленных участков, для контроля качества исходного материала и технологии изготовления стержней на конкретных предприятиях. Данные испытания наиболее целесообразны для полимерных анкеров.

4.1.3.6 При установке анкеров на испытательном стенде для проверки на растяжение особое внимание следует уделять уменьшению концентрации напряжений в местах крепления анкера, для чего надо применять специальные приспособления.

Особое значение это имеет для неметаллических анкеров, концентрация локальных напряжений которых искажает результаты испытаний.

4.1.3.7 Проверка анкера на срез на стенде, так же как и при испытании на растяжение, может доводиться как до его среза, когда определяется прочность, так и нагружением до указанных в документах параметров, на соответствие которым испытывается анкер.

4.1.3.8 Номенклатура показателей согласно 4.1.2 может быть расширена в типовой и рабочих методиках испытаний по согласованию между изготовителем и потребителем (заказчиком) продукции.

4.1.3.9 Перечень контролируемых показателей анкеров при различных видах испытаний приведен в таблице 1.

Таблица 1 - Применяемость контрольных показателей анкеров по видам испытаний

Наименование показателя и его условное обозначение | Виды испытаний | |||

Приемочные | Типовые* | Сертификационные | Периодические | |

1 Длина | + | + | + | + |

2 Диаметр | + | + | + | + |

3 Конструктивная податливость | + | - | - | + |

4 Предельная несущая способность | + | + | + | + |

5 Несущая способность | + | + | + | + |

6 Прочность на срез | + | + | + | + |

7 Сопротивление податливости | + | - | - | + |

8 Масса | + | + | + | + |

9 Стабильность работы в податливом режиме | + | - | - | + |

10 Толщина стенки анкера | + | + | + | + |

11 Длина рабочей части анкера (без конической части и опорного узла) | + | + | + | + |

12 Отклонение от прямолинейности | + | + | + | + |

13 Упругая податливость стержня анкера с фрикционным закреплением | - | - | + | + |

14 Нагрузочная способность выпусков подхвата | - | - | + | - |

15 Прочность узлов соединения подхвата | - | + | + | + |

* Необходимость проверки показателей определяет изготовитель при изменениях в конструкции или технологии изготовления анкеров, когда появляется вероятность изменения данных показателей. Примечание - Знак "+" означает применяемость данного показателя, знак "-" - неприменяемость. | ||||

(Измененная редакция, Изм. N 1).

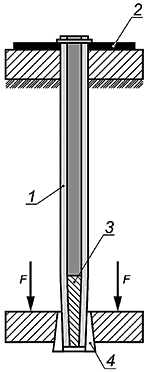

4.1.3.10 Проверку предельной несущей способности анкера фрикционного типа в сборе следует выполнять по схеме, представленной на рисунке 1.

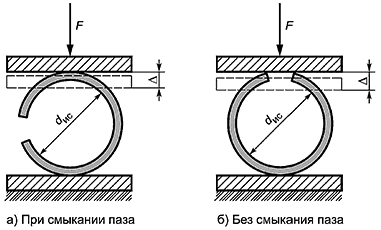

4.1.3.11 Проверку стержня анкера с фрикционным закреплением на срез выполняют с использованием кольцевых ножей с диаметром отверстия, равным паспортному диаметру анкера, по схеме, представленной на рисунке 1. Зазор между кольцевыми ножами устанавливают не более толщины стенки анкера.

|

|

а) Стержень анкера на одинарный срез | б) Анкер с фрикционным закреплением с плоской опорной шайбой |

| |

в) Анкер с фрикционным закреплением с объемной опорной шайбой

1 - анкер, 2 - опорная шайба, 3 - металлическая пробка, 4 - клиновым захват, 5 - ножи

Рисунок 1 - Схема нагружения

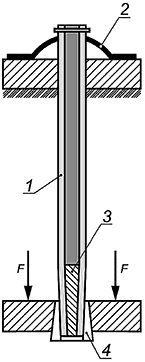

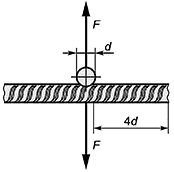

4.1.3.12 Проверку упругой податливости стержня анкера с фрикционным закреплением выполняют в соответствии со схемой, представленной на рисунке 2. Контролируют восстановление исходного внешнего размера после деформации на величину разности внешнего размера и диаметра шпура (задается в паспорте крепления). Допускается проверку проводить на выделенном фрагменте стержня анкера длиной не менее пяти диаметров стержня анкера.

|

Рисунок 2 - Схема нагружения стержня анкере с фрикционным закреплением для проверки упругой податливости

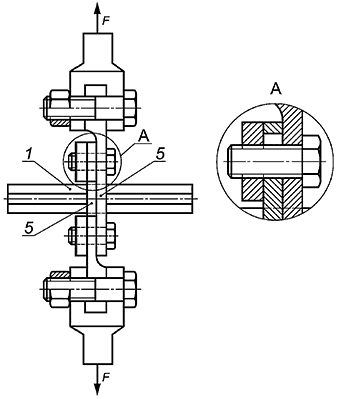

4.1.3.13 Нагрузочную способность опорных шайб контролируют доводя нагрузку F до возникновения пластических деформаций в образце (рисунок 1).

4.1.3.14 Для сборных подхватов осуществляют контроль нагрузочной способности выпусков и прочности узлов соединения его деталей.

При контроле выпуска подхвата реализуют схему нагружения - изгиб. Подхват закрепляют через жесткий зажим (рисунок 3). Замер деформации выполняют по концу выпуска.

|

Рисунок 3 - Схема нагружения выпуска подхвата

Проверку прочности узлов соединения в сборном подхвате из арматуры (проволоки) выполняют на выделенном фрагменте в соответствии со схемой, представленной на рисунке 4. Длина выпусков за пределы смежного прутка - не менее 4 диаметров.

|

Рисунок 4 - Схема нагружения крестообразных соединений фрагмента сборного подхвата

Цельные подхваты подлежат контролю нагрузочной способности выпусков в соответствии с 4.1.3.14 (рисунок 3 б).

4.1.3.10-4.1.3.14 (Введены дополнительно, Изм. N 1).

4.1.4 Проверка массы

4.1.4.1 Массу анкера в сборе или его сборочных единиц контролируют непосредственным взвешиванием на весах с последующим суммированием результатов.

Примечание - Значения измеряемых линейных величин, указанных в 4.1.2, выражают в миллиметрах (мм), силовых характеристик - несущей способности и сопротивлений анкера (4.1.3) - в кН, массы (4.1.4) - в кг.

(Измененная редакция, Изм. N 1).

4.1.5 Проверка защитного покрытия

Контроль антикоррозионного покрытия (АКП) выполняют по толщине защитного слоя, определяемого в соответствии с агрессивностью среды по [4] и ГОСТ 9.602. Толщина защитного слоя для IV группы АКП в сильноагрессивных средах - не менее 300 мкм, в слабоагрессивных Ill группы - не менее 160 мкм.

(Введен дополнительно, Изм. N 1).

4.2 Испытательные средства и средства измерений

4.2.1 Испытательные средства и средства измерений должны обеспечивать осуществление методов контроля и режимов нагружения с регистрацией всех необходимых параметров (для повышения безопасности - дистанционно) по ГОСТ 8.009.

4.2.2 Испытательные средства должны быть аттестованы [5].

4.2.3 Для проведения испытаний применяют поверенные серийные средства измерений по [5].

Допускается использовать специальные аттестованные средства для обеспечения ими необходимой точности измерений по ГОСТ 8.051 и ГОСТ 17108.

(Измененная редакция, Изм. N 1).

4.2.4 Допускаемые значения суммарной погрешности измеренных параметров должны соответствовать требованиям нормативных документов.

4.2.5 Необходимо провести такое количество измерений каждого параметра, чтобы погрешность не превышала значений допускаемых.

За окончательный результат принимают среднее арифметическое значение всех измерений.

4.3 Обработка и оформление результатов испытаний

4.3.1 Результаты испытаний оформляют протоколом по соответствующей форме.

4.3.2 Результаты испытаний должны быть обработаны для сравнения их со значениями, установленными в нормативной документации.

4.3.3 Результаты испытаний обрабатывают и оформляют согласно инструкциям по применению средств измерений.

4.3.4 Отбор анкеров для испытаний необходимо проводить по ГОСТ 24297.

4.3.5 Количество выбранных для испытаний анкеров каждого типоразмера принимают по согласованию между изготовителем (разработчиком) и аккредитованной испытательной лабораторией, но не менее пяти.

Количество испытаний для обеспечения необходимой точности результатов рекомендуется определять по известному соотношению математической статистики:

. (2)

. (2)

В данной формуле нормируемое отклонение для третьей группы точности измерений при вероятности 0,90 равно 1,65; коэффициент вариации

устанавливают по первым трем измерениям.

Величину допустимой ошибки обычно принимают равной для:

рядовых и производственных измерений ![]() 10%-15%;

10%-15%;

для исследовательских работ ![]() 5%-10%.

5%-10%.

Библиография

[1] | Приказ Ростехнадзора от 19 ноября 2013 г. N 550 "Об утверждении Федеральных норм и правил в области промышленной безопасности "Правила безопасности в угольных шахтах" |

[2] | Приказ Ростехнадзора от 11 декабря 2013 г. N 599 "Об утверждении Федеральных норм и правил в области промышленной безопасности "Правила безопасности при ведении горных работ и переработке твердых полезных ископаемых" |

[3] | Приказ Ростехнадзора от 17 декабря 2013 г. N 610 "Об утверждении Федеральных норм и правил в области промышленной безопасности "Инструкция по расчету и применению анкерной крепи на угольных шахтах" |

[4] | СП 28.13330.2017 "СНиП 2.03.11-85 Защита строительных конструкций от коррозии" |

[5] | Приказ Министерства промышленности и торговли Российской Федерации от 2 июля 2015 г. N 1815 "Об утверждении порядка проведения поверки средств измерений, требования к знаку поверки и содержанию свидетельства о поверке". |

Библиография (Измененная редакция, Изм. N 1).

Редакция документа с учетом

изменений и дополнений подготовлена