ГОСТ 16126-91

(ИСО 502-82)

Группа А19

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

УГОЛЬ

Метод определения спекаемости по Грей-Кингу

Coal. Determination of caking power. Gray-King method

ОКСТУ 0309

Дата введения 1993-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Техническим комитетом 179 "Уголь и продукты его обогащения"

РАЗРАБОТЧИКИ

Г.А.Иващенко, канд. техн. наук (руководитель темы)

Г.И.Герасимова, канд. техн. наук

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением комитета стандартизации и метрологии СССР 09.08.91 N 1339

Настоящий стандарт разработан методом прямого применения международного стандарта ИСО 502* "Уголь. Определение спекаемости методом Грей-Кинга" с дополнительными требованиями, отражающими потребность народного хозяйства

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

3. Срок первой проверки 1998 г.

Периодичность проверки - 5 лет

4. ВЗАМЕН ГОСТ 16126-80

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер раздела, приложения |

ГОСТ 1186-87 | Приложение 2 |

ГОСТ 2160-82 | Приложение 2 |

ГОСТ 3044-84 | Приложение 2 |

ГОСТ 3213-71 | Приложение 2 |

ГОСТ 6382-80 | Приложение 2 |

ГОСТ 10742-71 | Приложение 2 |

ГОСТ 20330-80 | Приложение 2 |

ГОСТ 10220-82 | разд.2 |

0. ВВЕДЕНИЕ

Целью испытания методом Грей-Кинга, который обеспечивает определение одного из параметров, принятого в Международной Классификации каменного угля Европейской экономической Комиссией при ООН, является определение спекаемости определенного типа угля или смеси угля и инертной добавки путем карбонизации в стандартных условиях.

Метод Грей-Кинга и метод Рога, определяющие спекаемость угля, не могут рассматриваться как альтернативные, так как характеризуют разные параметры спекаемости.

Примечание. Дополнения и изменения, допускаемые к применению в народном хозяйстве в комплексе с требованиями настоящего стандарта, приведены в приложении 2.

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт устанавливает метод определения спекаемости угля в стандартных условиях.

2. ССЫЛКИ

ГОСТ 10220* Кокс. Метод определения плотности и пористости.

_______________

* ГОСТ 10220 допускается до введения ИСО 1014 в качестве государственного стандарта.

3. СУЩНОСТЬ МЕТОДА

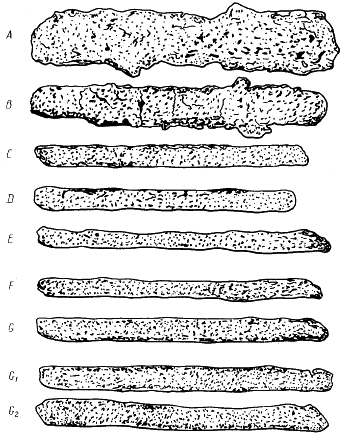

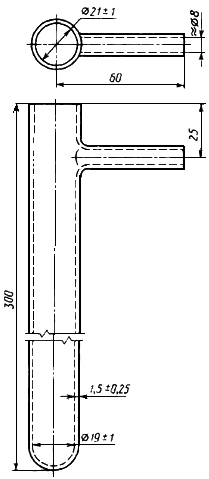

Пробу угля нагревают в стандартных условиях до температуры 600°С. Полученный коксовый остаток классифицируют сравнением его с эталонной шкалой образцов (черт.1). Если полученный коксовый остаток настолько вспучен, что заполняет поперечное сечение реторты, определение повторяют с углем, смешанным с соответствующим количеством электродного углерода или эквивалентного материала. Тип кокса по Грей-Кингу для сильно вспучивающихся углей определяют по минимальному количеству электродного углерода, необходимого для того, чтобы получить прочный каменноугольный коксовый остаток с тем же объемом, что и для смеси исходного угля и электродного углерода.

Типы коксового остатка по Грей-Кингу

Черт.1

4. РЕАКТИВ

4.1. Стандартный электродный углерод (п.10.1)

Высокотемпературный электродный углерод:

влага - менее 1%;

летучие вещества - менее 1,5%;

зола - менее 5%;

общая плотность при 25°С (см. приложение 1) - от 1,0 до 1,05 г/см;

относительная плотность при 25°С (п.10.2) - от 2,05 до 2,9 г/см.

Гранулометрический состав:

остаток на сите с размером ячеек 212 мкм - нет;

прохождение через сито с размером ячеек 212 мкм;

остаток на сите с размером ячеек 125 мкм - менее 26%;

прохождение через сито с размером ячеек 125 мкм;

остаток на сите с размером ячеек 63 мкм - от 10 до 40%;

содержание частиц, проходящих через сито с размером ячеек 63 мкм, - от 50 до 85%.

5. АППАРАТУРА

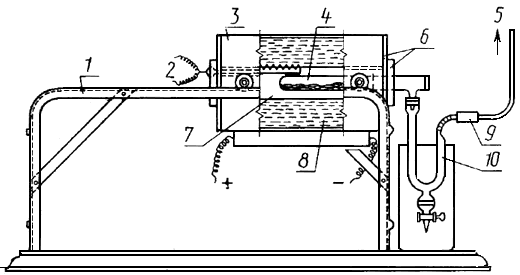

5.1. Печь

Горизонтальная электрическая печь с внутренним диаметром 50 мм, длиной 300 мм, закрытая с одного конца и имеющая на другом конце пробку из изоляционного материала, в которой по центру просверлено отверстие диаметром 25 мм. Печь должна обеспечивать постоянную температуру в ее средней части на участке длиной 200 мм от 300 до 600°С с точностью ±5°С.

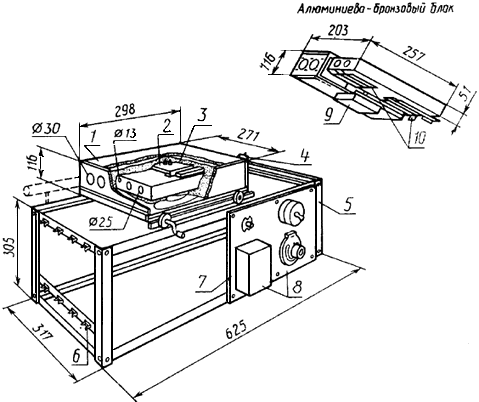

Печь может быть сконструирована из электронагреваемого алюминиево-бронзового блока с одним или несколькими отверстиями диаметром 25 мм.

Печь должна быть изолирована и помещена в кожух из металла или другого подходящего материала, она должна быть снабжена термопарой, расположенной над ретортой, когда последняя находится в требуемом положении и совпадает с центром печи. Печь должна быть снабжена также контрольно-измерительным прибором, показывающим температуру печи с точностью ±5°С, и терморегулятором, обеспечивающим повышение температуры со скоростью 5°С в минуту. Многотрубчатая печь позволяет проводить одновременно несколько определений. Печь может быть неподвижной или смонтированной на направляющих планках. Варианты печей представлены на черт.2 и 3.

Печь с единичной трубой

1 - направляющие планки; 2 - термопара; 3 - металлический защитный кожух; 4 - реторта; 5 - к горелке или наружу; 6 - жаропрочный материал; 7 - силиконовая трубка длиной 300 мм, внутренним диаметром 52-55 мм, толщиной стенки 6 мм, нагревательный элемент - нихромовая проволока 0,6 мм; 8 - магнезиево-асбестовый состав; 9 - боковой патрубок; 10 - приемник

Черт.2

Многотрубчатая печь

1 - кожух из асбесто-цементного 10 мм листа; 2 - нагревательные элементы до 600 Вт; 3 - мягкий асбестовый наполнитель; 4 - опора термопары; 5 - рабочая рамочная конструкция из железных уголков размером 2525

3; 6 - пружинные зажимы для ловушек смолы; 7 - изоляционная панель для блока управления толщиной 3 мм; 8 - блок управления и регулятор подачи энергии. Детали нижней стороны печи: 9 - плавкий предохранитель; 10 - нагревательные элементы до 600 Вт

Черт.3

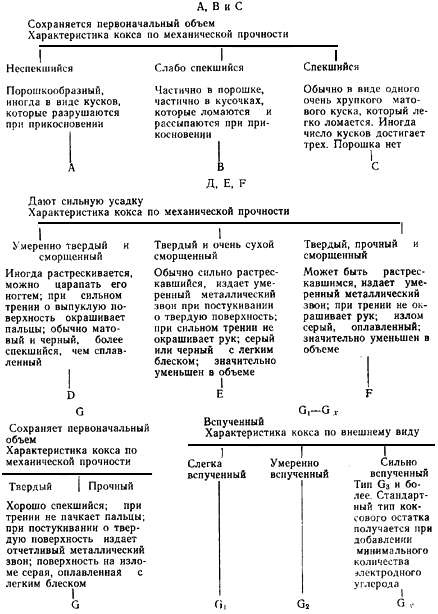

5.2. Реторта (см. черт.4)

Реторта

Черт.4

Реторта представляет собой трубку из кварцевого или термостойкого прозрачного стекла внутренним диаметром 20 мм и длиной 300 мм, запаянную с одного конца, с боковым отводом, внутренний диаметр которого 8 мм, длина 50 мм, припаянным на расстоянии около 20 мм от открытого конца реторты. Реторта должна иметь гладкие стенки и может быть цилиндрической или конусообразной (от 19 до 21 мм) формы, причем открытый конец должен быть большего диаметра.

5.3. Распорная штанга

Стержень с плоским диском на одном конце, предназначенный для уплотнения при загрузке угля и отметки свободного конца загрузки реторты углем.

5.4. Приемник и выходная трубка

Стеклянный сосуд соответствующего размера на подставке, присоединенной к боковому отводу реторты, снабженный выходной трубкой, ведущей в атмосферу или в другую трубку небольшого диаметра, у конца которой можно сжигать газ, выходящий из приемника. Приемником может служить U-образная трубка, погруженная в воду.

6. ПОДГОТОВКА ПРОБЫ

Пробу угля, используемую для определения типа кокса по методу Грей-Кинга, измельчают до полного прохождения через сито с размером ячеек 200 мкм. При необходимости измельченную пробу рассыпают тонким слоем на минимальный отрезок времени и содержание влаги приводят до приблизительного равновесия с атмосферой лаборатории.

Перед началом определения высушенную пробу тщательно перемешивают в течение 1 мин, желательно механическим способом. Пробу готовят в день выполнения анализа.

7. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

7.1. Определение типа кокса по методу Грей-Кинга в диапазоне от А до (п.10.3)

Нагревают печь до температуры 325°С. Навеску угля массой 20-20,01 г взвешивают и переносят в реторту (п.5.2), которую держат таким образом, чтобы уголь не мог попасть в боковое отверстие. Мягкой кистью перемещают уголь в дальний конец реторты. Держа реторту горизонтально, вставляют в нее распорную штангу так, чтобы диск находился на расстоянии 150 мм от закрытого конца реторты. Встряхивают и поворачивают реторту таким образом, чтобы уголь распределился в ней равномерно. Удаляют распорную штангу и, чтобы удержать уголь в нужном положении, на место диска помещают прокладку из асбестового волокна или асбестовый диск с отверстиями. Не меняя положения угля, закрывают открытый конец реторты термостойкой пробкой. Соединяют приемник с боковым отводом реторты и вставляют в печь так, чтобы центр угольного слоя совпадал с центром печи. Если печь смонтирована на направляющих планках, следует закрепить реторту в горизонтальном положении, а затем печь ставят в нужное положение.

Регулируют подачу энергии таким образом, чтобы после введения реторты в печь исходная температура 325°С установилась в течение 3-7 мин, а затем равномерно повышалась с постоянной скоростью 5 °С/мин до 590°С. Затем нагревание регулируют таким образом, чтобы после достижения температуры 600°С эта температура печи сохранялась постоянной в течение 15 мин.

Вынимают реторту (или отодвигают печь) и охлаждают. Отсоединяют приемник, удаляют пробку и осторожно извлекают коксовый остаток для исследования.

Примечание. Зольность угля более 10% влияет на результаты, получаемые по методу Грей-Кинга.

7.2. Определение типа кокса по методу Грей- Кинга в диапазоне больше чем (п.10.3)

Взвешивают в колбу г электродного углерода (п.4.1), где

- всегда целое число, и добавляют (20-

) г пробы угля. Колбу закрывают и тщательно перемешивают содержимое. Переносят смесь в реторту и проводят определение, как указано в п.7.1. Испытание повторяют, изменяя, при необходимости, содержание электродного углерода в 20 г смеси до тех пор, пока при использовании минимальной массы электродного углерода не получится коксовый остаток типа G.

8. ОБРАБОТКА РЕЗУЛЬТАТОВ

Тип коксового остатка, полученного по методу Грей-Кинга, определяют сравнением его с эталонной шкалой и табл.1, где изображен и описан внешний вид и общая характеристика типичных коксовых остатков. Для углей, дающих тип кокса с индексом более , нижний индекс означает минимальное количество граммов электродного углерода, добавляемого для получения коксового остатка стандартного типа G.

9. ТОЧНОСТЬ РЕЗУЛЬТАТОВ

Таблица 1

Тип кокса | Максимально допускаемые расхождения между результатами | |

Одна и та же лаборатория (сходимость) | Различные лаборатории (воспроизводимость) | |

От А до | Одна буква | |

Выше | Одна единица в нижнем индексе | |

9.1. Сходимость

Расхождение между результатами параллельных определений, проводимых в разное время в одной и той же лаборатории одним и тем же лаборантом при использовании одной и той же аппаратуры и на навесках одной и той же аналитической пробы, не должно отличаться более чем на указанную величину (табл.1).

9.2. Воспроизводимость

Средние значения результатов параллельных определений, проводимых в двух различных лабораториях на представительных навесках, взятых от одной и той же аналитической пробы на последней стадии ее приготовления, не должны отличаться чем на указанную величину (табл.1).

10. ПРИМЕЧАНИЕ К ПОРЯДКУ ПРОВЕДЕНИЯ ИСПЫТАНИЯ

10.1. Кроме стандартного электродного углерода можно использовать любой другой материал, дающий в результате эксперимента эквивалентные результатам, полученным при использовании стандартного электродного углерода. Для проведения анализа можно использовать также образцы антрацита следующего гранулометрического состава:

остаток на сите с размером ячеек 212 мкм - 0;

проходит через сито с размером ячеек 212 мкм, остаток на сите с размером 125 мкм - от 5 до 10%;

проходит через сито с размером ячеек 125 мкм, остаток на сите с размером ячеек 63 мкм - от 20 до 25%;

проходит через сито с размером ячеек 63 мкм - от 65 до 75%.

10.2. Истинную относительную плотность определяют, используя пикнометр - по ГОСТ 10220. Для обеспечения полного смачивания электродного углерода используют 1%-ный раствор смачивания и помещают пикнометр с электродным углеродом и раствором смачивателя в вакуумный эксикатор с давлением 8 мПа (80 мкбар). Поддерживают такой вакуум в течение 10 мин, затем пикнометр переносят в водяную баню с термостатически регулируемой температурой 25°С.

10.3. Несмотря на то, что нет точного соотношения между индексом свободного вспучивания и типом коксового остатка по Грей-Кингу, приблизительное соотношение показано в табл.2. Данные таблицы дают возможность судить о необходимости смешивания угля с электродным углеродом и возможном его количестве.

Таблица 2

Индекс свободного вспучивания | Тип коксового остатка по Грей-Кингу |

От 0 до | От А до В |

От 1 до 4 | От G до G |

От 4 | От F до G |

От 6 | От G |

От 8 | От G |

Приведенная запись применима к различным видам углей Великобритании и предназначена только для общего руководства. В каждой стране следует определить эту закономерность применительно к местным разновидностям угля.

11. ПРОТОКОЛ ИСПЫТАНИЯ

Протокол испытания должен содержать следующие данные:

а) идентификацию испытуемого продукта;

б) ссылку на применяемый метод;

в) результаты и метод обработки результатов;

г) необычные явления, замеченные во время проведения испытания;

д) операции, не предусмотренные настоящим стандартом или необязательные для данного определения.

Классификация типа кокса по Грей-Кингу

ПРИЛОЖЕНИЕ 1

Обязательное

ОПРЕДЕЛЕНИЕ ОБЩЕЙ ПЛОТНОСТИ ЭЛЕКТРОДНОГО УГЛЕРОДА

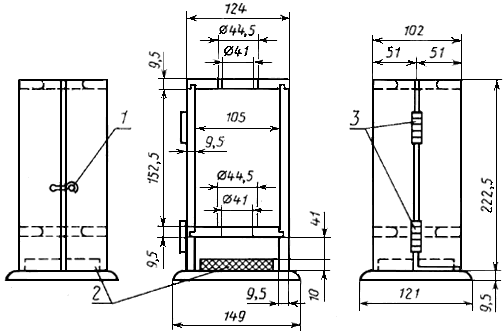

А.1. Аппаратура

А.1.1. Коробка для испытаний (черт.5), закрепленная неподвижно на жесткой плоскости или столе. Твердость прокладки у основания коробки должна быть от 71 до 80 международных единиц твердости резины.

Коробка для испытаний

1 - крючок; 2 - резиновая прокладка; 3 - шарнирные соединения

Черт.5

А.1.2. Мерный цилиндр из стекла без носика, закрывающийся резиновой пробкой. Общая масса цилиндра и пробки должна быть (250±5) г. Цилиндр должен быть с плоским основанием и ценой деления 2 см в диапазоне 25-250 см

. Максимально допускаемая ошибка градуировки в любой точке - 1,5 дм

.

Высота цилиндра должна быть от 220 до 240 мм.

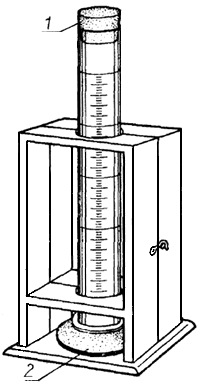

Расстояние между основанием цилиндра и резиновой прокладкой при поднятии его на предельную высоту должно быть (25±2) мм. Это достигается за счет соответствующего уплотнения нижней части испытательной коробки. Аппарат в собранном виде изображен на черт.6.

Аппаратура (в сборе)

1 - резиновая пробка; 2 - резиновая прокладка

Черт.6

А.1.3. Механизм для отсчета времени в секундах.

Механизмом для отсчета времени может служить метроном или маятник. Маятник, используемый для отсчета времени в секундах, может быть выполнен из нити длиной 1 м и небольшого груза.

Верхний конец нити закрепляют на стойке между двумя металлическими шайбами. Длина маятника должна быть отрегулирована по секундомеру или часам: время 120 колебаний должно составлять 240 с (полное колебание туда - обратно равно 2 с).

А.1.4. Весы, обеспечивающие свободный доступ к чашкам диаметром 10 см. Необходимо, чтобы стрелка отклонялась при изменении груза до 0,25 г.

А.1.5. Бумага для проб черная, глянцевая, размером 250250 мм.

А.1.6. Напальчники из гладкой резины.

А.2. Порядок проведения испытаний

Взвешивают 40 г электродного углерода на кусочке специальной бумаги. Надев напальчники, берут бумагу с электродным углеродом и сворачивают из нее желобок. Желобок вводят примерно на 13 мм в цилиндр, наклоненный под углом 45°. Аккуратно и плавно переносят весь уголь в цилиндр, осторожно постукивая пальцем по нижнему концу желобка. При заполнении цилиндра не допускается постукивание по цилиндру, встряхивание его или сдавливание электродного угля в бумаге.

Не встряхивая, закупоривают цилиндр резиновой пробкой. Осторожно помещают цилиндр в коробку для испытаний и включают механизм для отсчета времени. Большим и указательным пальцем осторожно поднимают верхнюю часть цилиндра в течение 1 с на максимально предельную высоту. При этом следует избегать ударов о верхний ограничитель, чтобы не допустить встряхивания электродного углерода. Спустя секунду, быстро разжав большой и указательный пальцы, мгновенно отпускают цилиндр.

Процесс подъема и отпускания состоит из 150 циклов, причем падение цилиндра происходит каждую вторую секунду. Во время каждого подъема поворачивают цилиндр на 10°, что облегчает определение уровня поверхности электродного угля и запись окончательных показателей объема.

После завершения 150 циклов вынимают цилиндр из коробки для испытаний, поднимают его до уровня глаз и отмечают объем с точностью 1 мл. После снятия показателей объема любое колебание уровня поверхности во внимание не принимается.

А.3. Выражение результатов

Общую объемную плотность, выраженную в г/см, вычисляют по формуле

![]() ,

,

где - объем, занимаемый электродным углеродом после 150 циклов, см

.

ПРИЛОЖЕНИЕ 2

ДОПОЛНЕНИЯ И ИЗМЕНЕНИЯ, ДОПУСКАЕМЫЕ В НАРОДНОМ ХОЗЯЙСТВЕ

Название: "Угли каменные. Метод определения типа кокса по Грей-Кингу"

Раздел 0. (дополнительный абзац)

В международной классификации каменных углей по типам, определяемый методом Грей-Кинга параметр характеризовался как коксуемость.

Раздел 1. (дополнительный абзац)

Настоящий стандарт распространяется на каменные угли и их шихты и устанавливает метод определения кокса по Грей-Кингу.

Пункт 4.1. (дополнительный пункт)

4.1.1. Кокс пековый электродный марок КПЭ-1 и КПЭ-2 по ГОСТ 3213-71, служащий в виде отощающей добавки, со следующим гранулометрическим составом: 100% зерен размером менее 0,2 мм, в том числе 60-90% зерен размером не менее 0,1 мм.

Пункт 5.1. (дополнительный абзац)

Термопара на ГОСТ 3044 с милливольтметром.

Раздел 6. (дополнительные абзацы)

Отбор и подготовка пробы - по ГОСТ 10742.

Лабораторную пробу, подготовленную по ГОСТ 10742, доводят до воздушно-сухого состояния и измельчают до размера частиц менее 0,2 мм таким образом, чтобы количество частиц размером 0,1-0,2 мм составило не менее 40% от массы навески.

Если испытание проводят с целью классификации углей, то проба исследуемого угля должна быть отобрана не ранее, чем за 7 суток до проведения испытания.

Угли с зольностью выше 10% перед измельчением подвергают обогащению в соответствии с ГОСТ 1186. Концентрат углеобогатительных фабрик, для которого установлена норма зольности более 10%, испытывают при его фактической зольности.

По характеристике нелетучего остатка, полученного при определении выхода летучих веществ () по ГОСТ 6382 или индекса свободного вспучивания по ГОСТ 20330, устанавливают, с добавкой отощающей примеси проводить испытание или без нее. Если остаток спекшийся или сплавленный невспученный, испытание начинают без отощающей добавки. Если нелетучий остаток вспученный, испытание проводят с отощающей добавкой. Более вспученному остатку соответствует большее количество отощающей добавки в смеси с испытываемым углем.

Пункт 10.2 (дополнить абзацем)

Истинная относительная плотность определяется по ГОСТ 2160.

Электронный текст документа

и сверен по:

М.: Издательство стандартов, 1992