МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ (МГС)

INTERSTATE COUNCIL FOR STANDARDIZATION, METROLOGY AND CERTIFICATION (ISC)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ГОСТ

34991—

2023

СОЕДИНЕНИЯ СВАРНЫЕ В СТАЛЬНЫХ КОНСТРУКЦИЯХ ЖЕЛЕЗНОДОРОЖНОГО ПОДВИЖНОГО СОСТАВА

Методы ультразвукового контроля

Издание официальное

Москва Российский институт стандартизации 2023

ГОСТ 34991—2023

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены»

Сведения о стандарте

1 РАЗРАБОТАН Акционерным обществом «Научно-исследовательский институт мостов и дефектоскопии», Федеральным государственным бюджетным образовательным учреждением высшего образования «Петербургский государственный университет путей сообщения Императора Александра I», Обществом с ограниченной ответственностью «Научный центр мостов и дефектоскопии», Ассоциацией «Объединение производителей железнодорожной техники»

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 524 «Железнодорожный транспорт»

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации

(протокол от 31 августа 2023 г. № 164-П) За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004—97 | Код страны по МК (ИСО 3166) 004—97 | Сокращенное наименование национального органа по стандартизации |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Казахстан | KZ | Госстандарт Республики Казахстан |

Россия | RU | Росстандарт |

Узбекистан | UZ | Узстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 14 сентября 2023 г. № 832-ст межгосударственный стандарт ГОСТ 34991—2023 введен в действие в качестве национального стандарта Российской Федерации с 1 апреля 2024 г.

5 ВВЕДЕН ВПЕРВЫЕ

6 Межгосударственный совет по стандартизации, метрологии и сертификации не несет ответственности за патентную чистоту настоящего стандарта. Патентообладатель может заявить о своих правах и направить в национальный орган по стандартизации своего государства аргументированное предложение о внесении в настоящий стандарт поправки для указания информации о наличии в стандарте объектов патентного права и патентообладателе

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных (государственных) стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге «Межгосударственные стандарты»

© Оформление. ФГБУ «Институт стандартизации», 2023

В Российской Федерации настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

II

ГОСТ 34991—2023

Содержание

1 Область применения..................................................................1

2 Нормативные ссылки..................................................................1

3 Термины, определения, обозначения и сокращения.........................................2

4 Общие положения....................................................................4

5 Основные требования.................................................................5

6 Подготовка к контролю................................................................18

7 Проведение контроля.................................................................19

8 Измерение характеристик несплошностей и оценка качества сварных соединений..............20

9 Оформление результатов контроля.....................................................23

10 Требования охраны труда и безопасности...............................................23

Приложение А (обязательное) Требования к мерам и настроечным образцам....................25

Приложение Б (справочное) Методика оценки разницы АЛ/ коэффициентов прозрачности..........27

Приложение В (справочное) Формы журналов ультразвукового контроля .......................28

Приложение Г (справочное) Виды, способы приготовления контактирующих жидкостей (сред)......29

Приложение Д (справочное) Возможные помехи и ложные сигналы при контроле сварных соединений и варианты их идентификации....................................31

Библиография........................................................................32

III

Поправка к ГОСТ 34991—2023 Соединения сварные в стальных конструкциях железнодорожного подвижного состава. Методы ультразвукового контроля

В каком месте Напечатано | Должно быть |

Предисловие. Таблица — Армения АМ согласования | ЗАО «Национальный орган по стандартизации и метрологии» Республики Армения |

(ИУС № 2 2024 г.

ГОСТ 34991—2023

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СОЕДИНЕНИЯ СВАРНЫЕ В СТАЛЬНЫХ КОНСТРУКЦИЯХ ЖЕЛЕЗНОДОРОЖНОГО ПОДВИЖНОГО СОСТАВА

Методы ультразвукового контроля

Welded joints in steel structures of railway rolling stock. Ultrasonic testing methods

Дата введения — 2024—04—01

1 Область применения

Настоящий стандарт устанавливает требования к методам, средствам и порядку проведения ультразвукового контроля швов стыковых, тавровых, угловых, нахлесточных сварных соединений толщиной от 5 до 50 мм из низколегированных сталей, выполненных по ГОСТ 5264, ГОСТ 8713, ГОСТ 11533, ГОСТ 11534, ГОСТ 14771, ГОСТ 23518, и нестандартных сварных соединений с целью выявления несплошностей, недопустимых в соответствии с конструкторской документацией и нормативными документами, содержащими требования к стальным конструкциям железнодорожного подвижного состава, и находящихся в пределах чувствительности метода.

Настоящий стандарт не распространяется на контроль швов сварных соединений с конструктивным (остающимся) непроваром между свариваемыми деталями, а также на места пересечения сварных швов.

Настоящий стандарт не регламентирует методы определения реальных размеров, типа и формы несплошностей.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 12.0.004 Система стандартов безопасности труда. Организация обучения безопасности труда. Общие положения

ГОСТ 12.1.001 Система стандартов безопасности труда. Ультразвук. Общие требования безопасности

ГОСТ 12.1.003 Система стандартов безопасности труда. Шум. Общие требования безопасности

ГОСТ 12.1.004 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.019 Система стандартов безопасности труда. Электробезопасность. Общие требования и номенклатура видов защиты

ГОСТ 12.2.003 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 12.2.007.0 Система стандартов безопасности труда. Изделия электротехнические. Общие требования безопасности

ГОСТ 12.3.002 Система стандартов безопасности труда. Процессы производственные. Общие требования безопасности

ГОСТ 2789 Шероховатость поверхности. Параметры и характеристики

ГОСТ 5264 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 6259 Реактивы. Глицерин. Технические условия

Издание официальное

1

ГОСТ 34991—2023

ГОСТ 6267 Смазка ЦИАТИМ-201. Технические условия

ГОСТ 6824 Глицерин дистиллированный. Технические условия

ГОСТ 8551 Смазка ЦИАТИМ-205. Технические условия

ГОСТ 8713 Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 10121 Масло трансформаторное селективной очистки. Технические условия

ГОСТ 11533 Автоматическая и полуавтоматическая сварка под флюсом. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

ГОСТ 11534 Ручная дуговая сварка. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

ГОСТ 14771 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 14782—861) Контроль неразрушающий. Соединения сварные. Методы ультразвуковые

ГОСТ 15467 Управление качеством продукции. Основные понятия. Термины и определения

ГОСТ 16504 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 18576 Контроль неразрушающий. Рельсы железнодорожные. Методы ультразвуковые

ГОСТ 20799 Масла индустриальные. Технические условия

ГОСТ 20911 Техническая диагностика. Термины и определения

ГОСТ 23518 Дуговая сварка в защитных газах. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

ГОСТ 23829 Контроль неразрушающий акустический. Термины и определения

ГОСТ 33514 Продукция железнодорожного назначения. Правила верификации методик неразрушающего контроля

ГОСТ 33976 Соединения сварные в стальных конструкциях железнодорожного подвижного состава. Требования к проектированию, выполнению и контролю качества

ГОСТ 34513 Система неразрушающего контроля продукции железнодорожного назначения. Основные положения

ГОСТ EN 15085-5 Железнодорожный транспорт. Сварка железнодорожных транспортных средств и их элементов. Часть 5. Контроль, испытания и документация

ГОСТ ISO 17635 Неразрушающий контроль сварных соединений. Общие правила для металлических материалов

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины, определения, обозначения и сокращения

3.1 В настоящем стандарте применены термины по ГОСТ 15467, ГОСТ 16504, ГОСТ 20911, ГОСТ 23829, а также следующие термины с соответствующими определениями:

3.1.1 браковочный уровень чувствительности: Уровень чувствительности, при котором принимают решение об отнесении выявленной несплошности к классу «дефект».

3.1.2 дефект: Недопустимая несплошность в сварном соединении.

3.1.3 мера: Образец из материала определенного состава с заданными чистотой обработки поверхности, режимом термообработки, геометрической формой и размерами, предназначенный для калибровки (поверки) и определения параметров ультразвукового прибора неразрушающего контроля.

1) В Российской Федерации действует ГОСТ Р 55724—2013.

2

ГОСТ 34991—2023

3.1.4 настроечный образец: Образец, изготовленный из материала, аналогичного материалу объекта контроля, содержащий определенные отражатели, используемый для настройки амплитудной и (или) временной шкалы ультразвукового прибора.

3.1.5 поисковый уровень чувствительности: Уровень чувствительности, устанавливаемый при поиске несплошностей (сканировании).

3.1.6 предельная чувствительность контроля: Чувствительность, выражаемая площадью минимального плоскодонного отражателя, ориентированного перпендикулярно к акустической оси преобразователя и расположенного на заданном расстоянии от поверхности ввода, амплитуда эхо-сигнала от которого достигает заданного уровня.

3.1.7____________________________________________________________________________________________________ сканирование: Процесс перемещения преобразователя по поверхности объекта контроля.

[ГОСТ 34650—2020, пункт 3.1.14]

3.1.8 технологическая документация по неразрушающему контролю: Технологическая инструкция и (или) технологическая (операционная) карта.

3.1.9 условная чувствительность контроля эхо-методом: Чувствительность, которую определяют по мере СО-2 или СО-ЗР и выражают разностью в децибелах между показанием аттенюатора (калиброванного усилителя) при данной настройке дефектоскопа и показанием, соответствующим максимальному ослаблению (усилению), при котором боковое цилиндрическое отверстие диаметром 6 мм на глубине 44 мм фиксируется индикаторами дефектоскопа.

3.1.10 шаг сканирования: Расстояние между соседними траекториями перемещения точки выхода луча преобразователя на поверхности контролируемого объекта.

3.1.11 эквивалентная чувствительность: Чувствительность, выражаемая разностью в децибелах между значением усиления при данной настройке дефектоскопа и значением усиления, при котором амплитуда эхо-сигнала от эталонного отражателя достигает заданного значения по оси ординат развертки типа А.

3.1.12_______________________________________________________________________________________________

эталонный отражатель: Отражатель в мере неразрушающего контроля или настроечном образце, используемый для настройки и (или) проверки основных параметров контроля.

[ГОСТ 34650—2020, пункт 3.1.20]

3.2 В настоящем стандарте применены следующие обозначения:

а — радиус круглой или половина ширины прямоугольной пьезопластины;

Ас — шаг сканирования;

е1> е2 — ширина стыкового сварного шва;

f — номинальная частота ПЭП;

HR — глубина залегания несплошности;

к — число несплошностей на участке заданной длины;

^1’^2’^з — размеры катетов угловых швов в тавровом, угловом и нахлесточном сварных соединениях;

Ку — условная чувствительность;

Кэ — эквивалентная чувствительность;

/ — длина оценочного участка сварного соединения;

А/ — условное расстояние между несплошностями;

Lr — расстояние от точки выхода луча ПЭП до проекции несплошности на поверхность сканирования;

Lmin, Lmax — пределы сканирования;

А£д — условная протяженность несплошности;

т — кратность отражения луча;

п — стрела ПЭП;

3

ГОСТ 34991—2023

N — разница между амплитудой эхо-сигнала от несплошности и уровнем браковоч

ной чувствительности;

Sn — предельная чувствительность (браковочный уровень предельной чувствительности);

z — минимальное расстояние от точки отражения до выпуклости шва на обратной

стороне соединения;

а — угол ввода;

5 — толщина листа сварного соединения;

Л — длина волны.

3.3 В настоящем стандарте применены следующие сокращения:

АРД — амплитуда—расстояние—диаметр;

АСД — автоматическая сигнализация дефекта;

БЦО — боковое цилиндрическое отверстие;

ВРЧ — временная регулировка чувствительности;

КД — конструкторская документация;

ЛНК — лаборатория неразрушающего контроля;

НД — нормативная документация;

НО — настроечный образец;

ПДО — плоскодонный отражатель;

ПЭП — пьезоэлектрический преобразователь;

PC — раздельно-совмещенный;

РЭ — руководство по эксплуатации оборудования;

СС — сварное соединение;

ТД — технологическая документация;

ТИ — технологическая инструкция;

ТК — технологическая карта;

ТУ — технические условия;

УЗК — ультразвуковой контроль;

УП — уровень приемки.

4 Общие положения

4.1 При выполнении на предприятии УЗК СС в конструкциях железнодорожного подвижного состава ТД по УЗК применяемые средства УЗК, организация УЗК должны соответствовать требованиям ГОСТ 34513.

4.2 Объем УЗК СС должен соответствовать требованиям КД, или ГОСТ EN 15085-5, или ГОСТ 33976.

4.3 СС, подлежащие УЗК на основании КД и ТД, должны соответствовать требованиям ГОСТ 33976, или ГОСТ EN 15085-5, или требованиям, приведенным в КД, а также удовлетворять условиям контролепригодности, в частности:

- соотношение ширины стыкового сварного шва, размеров катетов углового шва в тавровом, угловом и нахлесточном СС с толщиной металла листа должно обеспечивать возможность прозвучивания максимальной области сечения шва акустической осью УЗ-пучка не менее чем с двух направлений (направления прозвучивания считают разными, если угол между ними не менее 10°) при использовании схем и способов прозвучивания по 5.1;

- доступ к зоне сканирования должен быть свободен;

- со стороны СС, обратной зоне контроля, должны отсутствовать приварные элементы (кроме остающихся подкладок), которые могут привести к появлению сигналов, мешающих проведению контроля.

4

ГОСТ 34991—2023

Примечание — Если это допускается КД, возможно проведение УЗК СС в случае, когда акустическая ось пересекает каждый элемент (точку) контролируемого сечения шва с одного направления прозвучивания.

4.4 Дефектоскопы, применяемые для УЗК СС, должны быть оснащены системами АСД и ВРЧ и должны обеспечивать регистрацию в электронном виде и возможность передачи в компьютерные базы данных протоколов (дефектограмм) результатов УЗК по 9.3.

4.5 В качестве мер для настройки и проверки основных параметров УЗК могут быть использованы образцы СО-2, СО-3 по ГОСТ 14782 или СО-ЗР по ГОСТ 18576, а также другие меры, соответствующие требованиям ГОСТ 34513.

4.6 Допускается для настройки и проверки основных параметров УЗК использовать НО, которые должны обеспечивать возможность настройки временных интервалов и значений чувствительности, заданных в ТД на УЗК, и иметь паспорт, содержащий значения геометрических характеристик и соотношения амплитуд эхо-сигналов от отражателей в НО и в мере, а также идентификационные данные меры, использованной при паспортизации.

В качестве НО для настройки и проверки основных параметров УЗК, как правило, используют образцы с ПДО или БЦО или с угловыми искусственными отражателями в соответствии с приложением А или донную поверхность (для прямых ПЭП).

4.7 Квалификация персонала, осуществляющего разработку ТК для УЗК, проведение УЗК, оценку качества СС по результатам УЗК, должна соответствовать требованиям ГОСТ 34513.

Подтверждение квалификации персонала, осуществляющего разработку ТК для УЗК, проведение УЗК с оценкой качества СС по результатам УЗК, оценку качества СС по результатам УЗК, путем сертификации на уровень квалификации II или III по УЗК должно осуществляться в производственном секторе «Железнодорожный транспорт», в подсекторе «Сварные соединения подвижного состава».

Подтверждение квалификации персонала, осуществляющего проведение УЗК без оценки качества СС по результатам УЗК, путем сертификации на уровень квалификации I по УЗК должно осуществляться в производственном секторе «Железнодорожный транспорт», в подсекторе «Сварные соединения подвижного состава».

При проведении инспекционного контроля по ГОСТ 16504 УЗК должен быть выполнен персоналом, уровень квалификации которого не ниже, чем у персонала, выполнившего контроль данного СС.

4.8 Условия проведения, оборудование и оснащение рабочих мест УЗК должны соответствовать следующим требованиям:

а) УЗК СС проводят:

- при температуре окружающего воздуха от плюс 5 °C до плюс 40 °C;

- при освещенности контролируемого участка СС не менее 300 лк;

- после остывания СС до температуры ниже плюс 40 °C;

б) при проведении УЗК должны быть обеспечены:

- удобное взаимное расположение дефектоскописта, дефектоскопа и контролируемого участка соединения;

- защита дисплея дефектоскопа от внешней засветки при работе в дневное время или при искусственном освещении.

Выполнение УЗК одновременно со сварочными, слесарными и другими работами, влияющими на результаты контроля СС, не допускается.

5 Основные требования

5.1 Схемы и способы прозвучивания СС

5.1.1 Стыковые СС

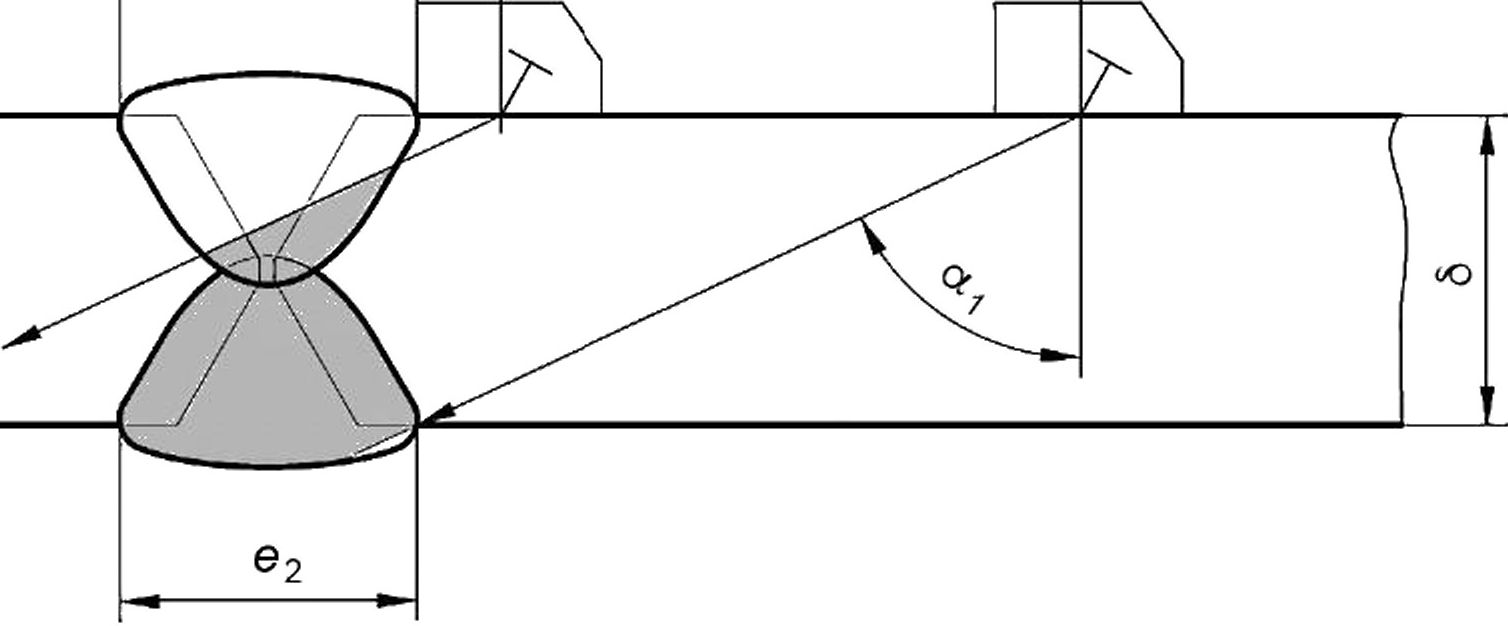

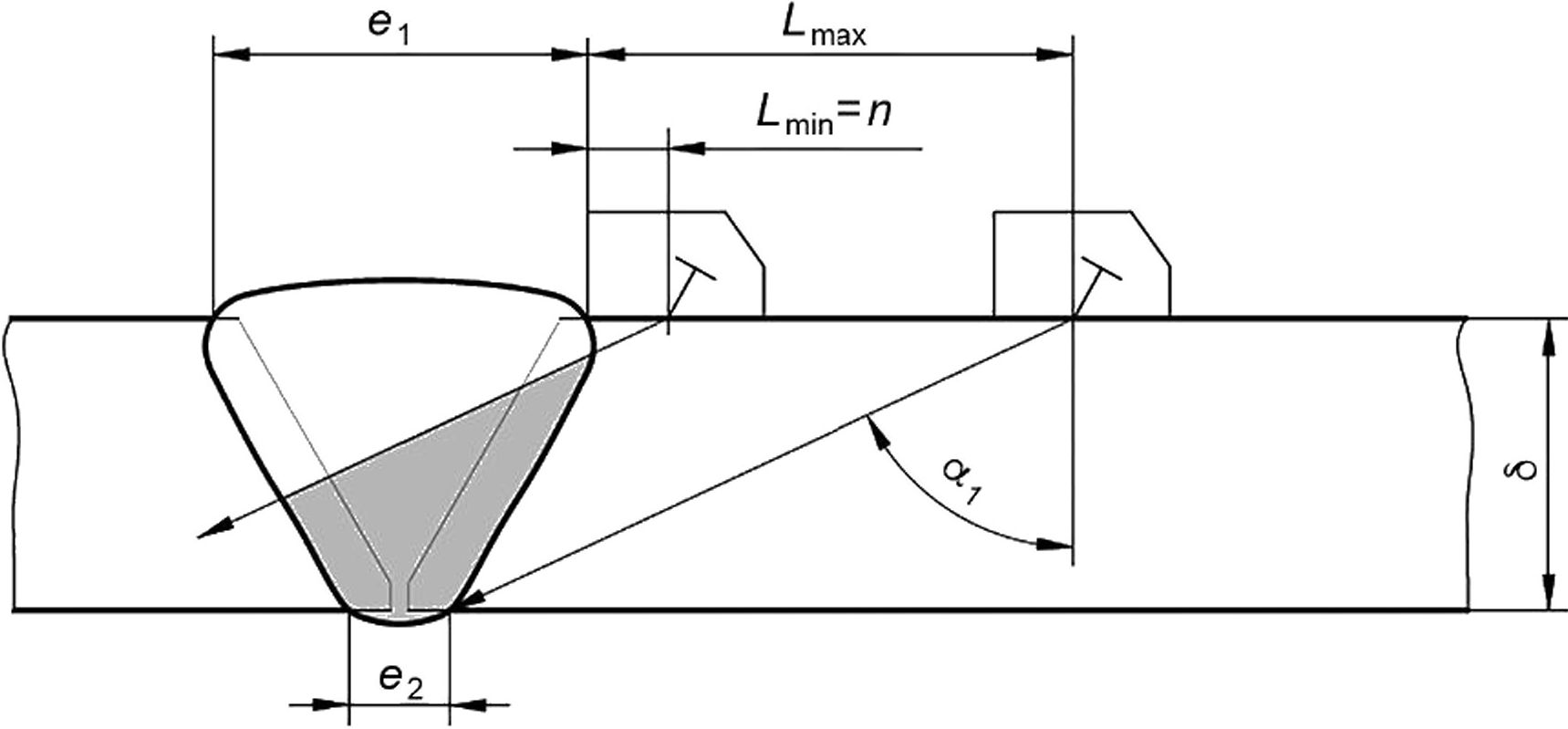

5.1.1.1 Стыковые СС прозвучивают наклонными ПЭП по следующим схемам:

- прямым или однократно отраженным лучами с двух сторон двух плоскостей, или

- прямым и однократно отраженным лучами с двух сторон одной плоскости, или

- однократно и двукратно отраженными лучами с двух сторон одной плоскости.

Примечание — В дополнение к перечисленному допускаются другие схемы прозвучивания для обеспечения контролепригодности и повышения достоверности контроля, а также сочетание схем прозвучивания.

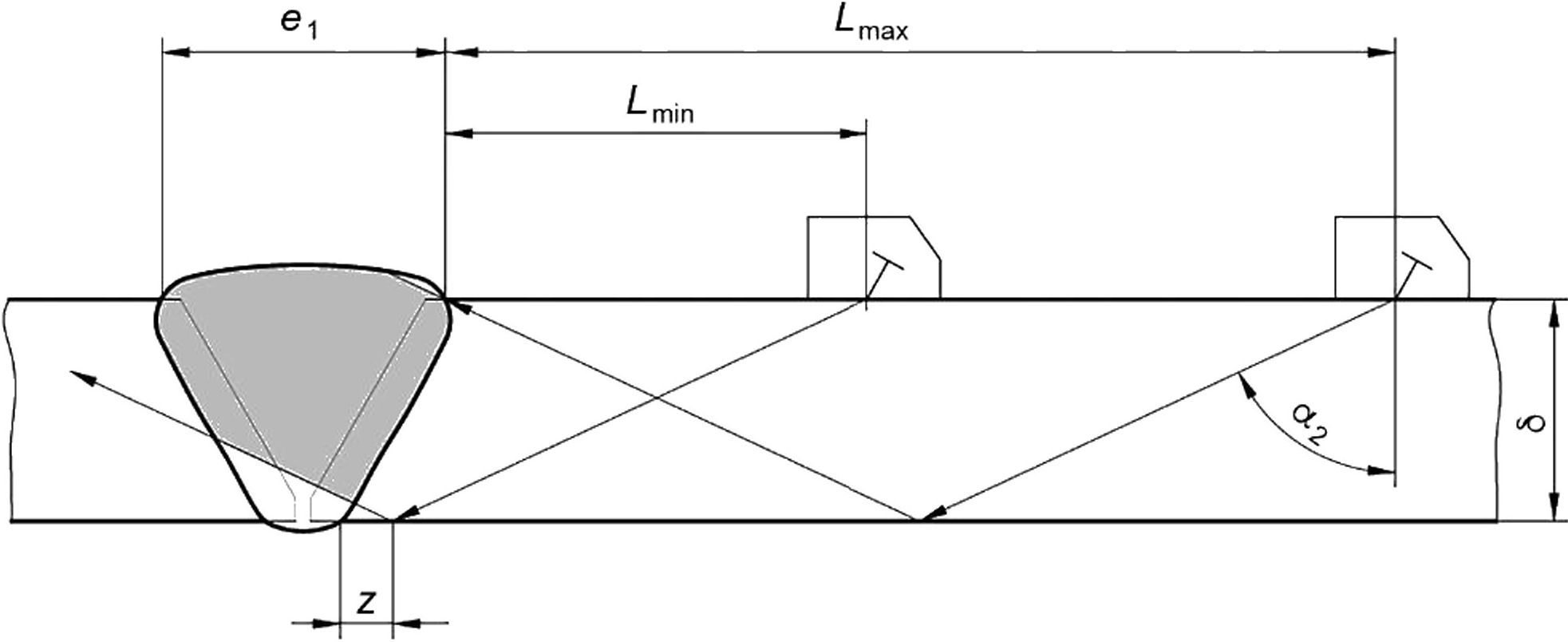

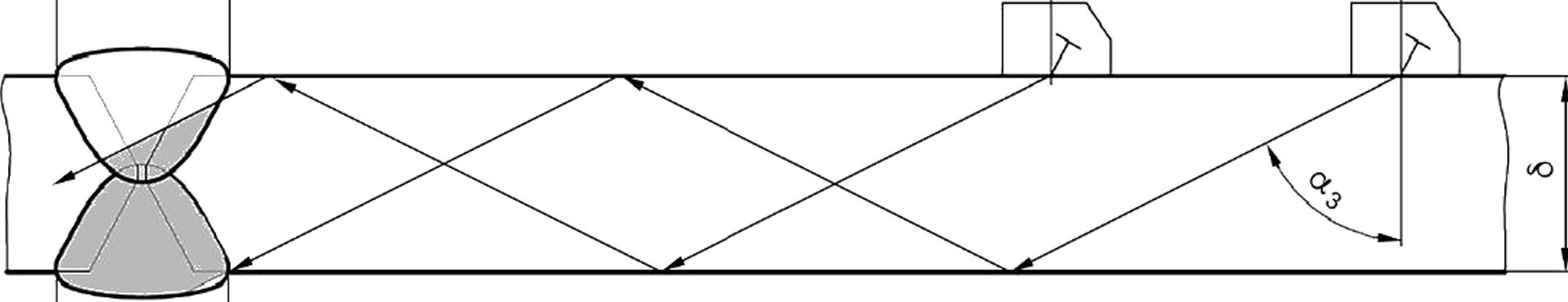

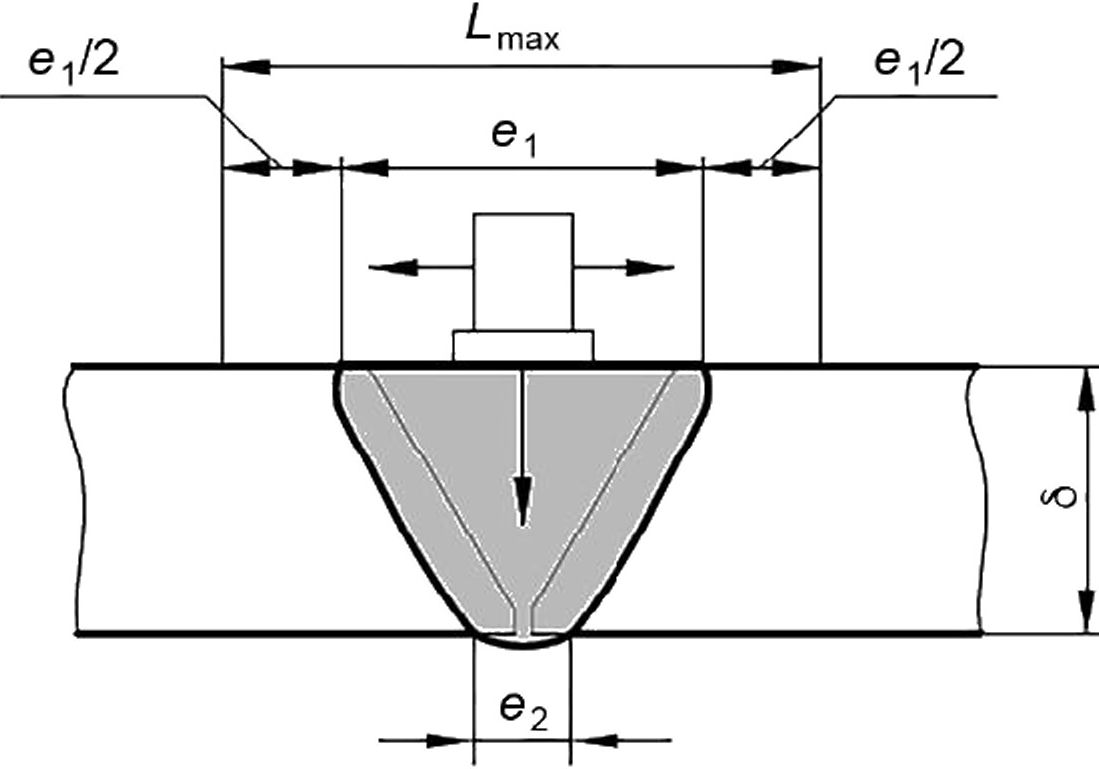

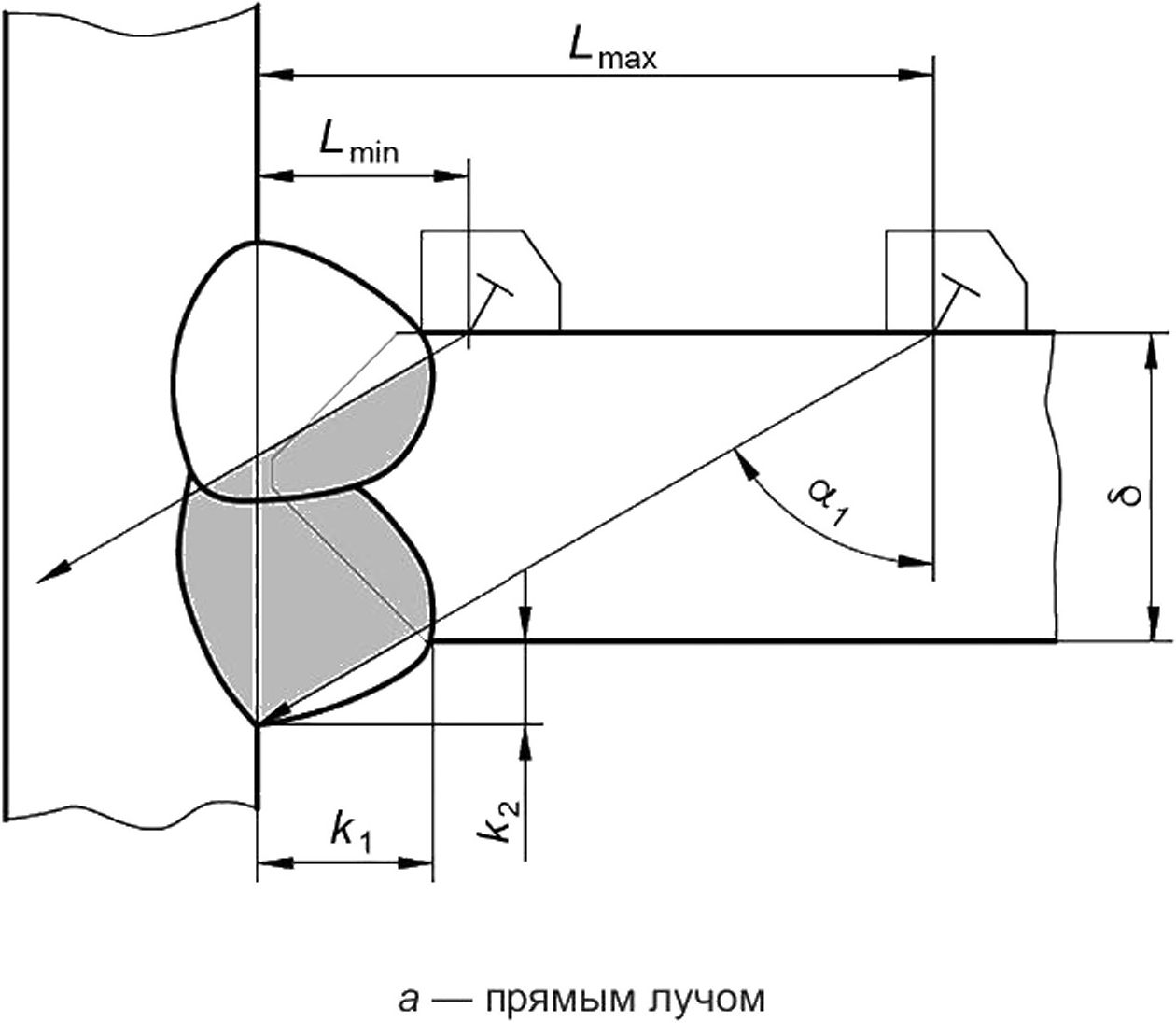

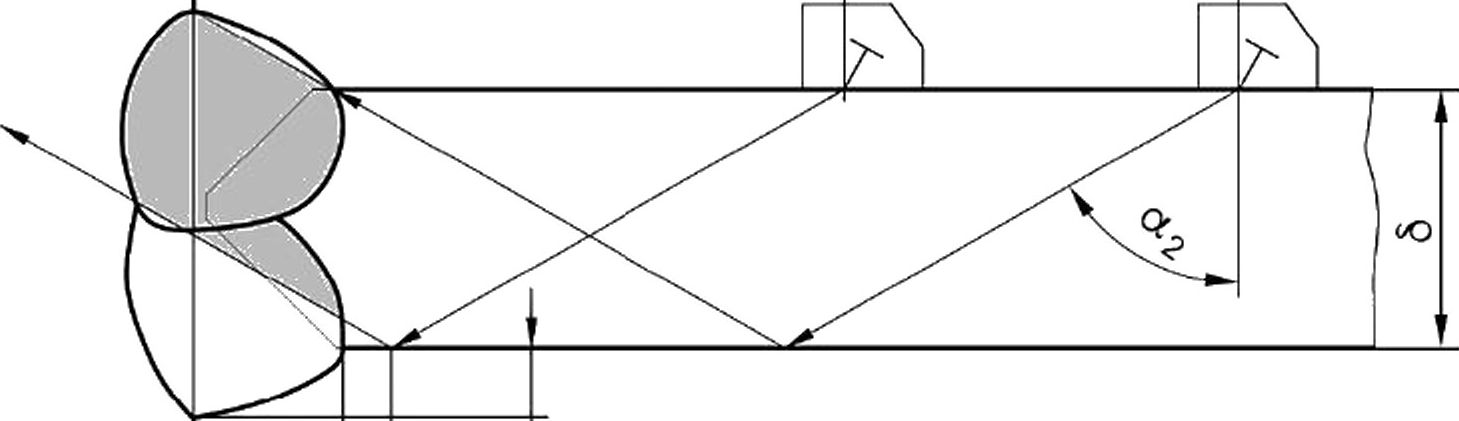

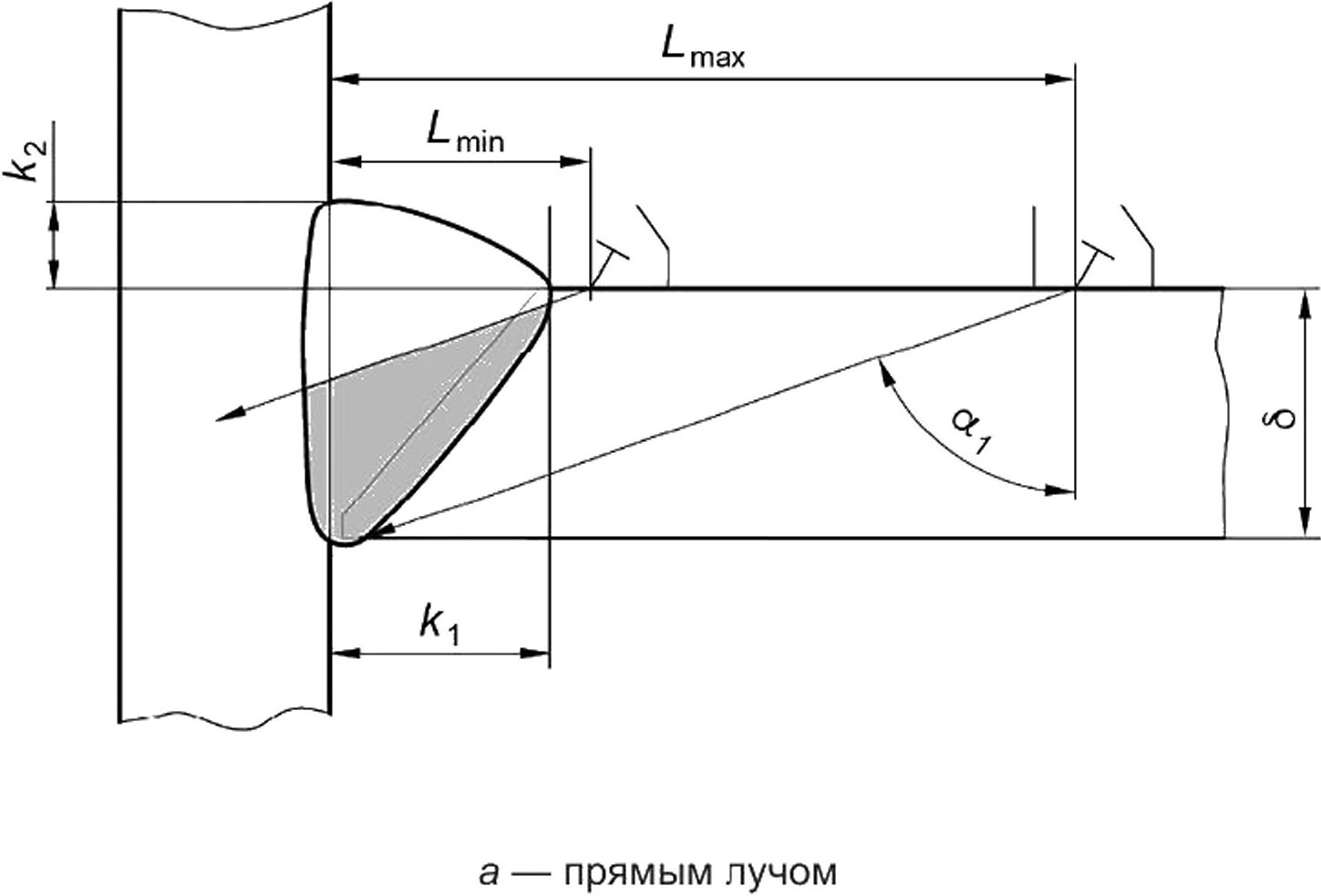

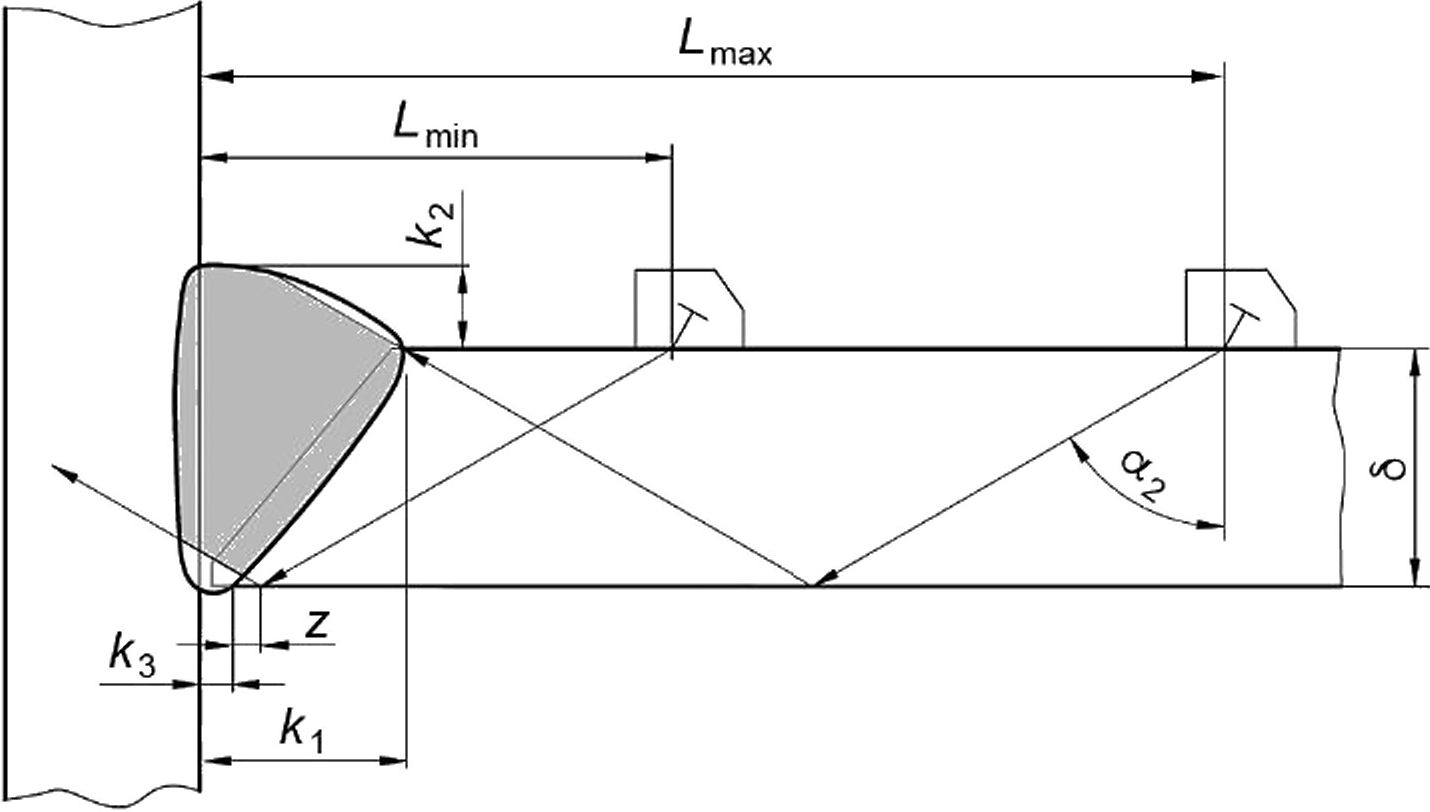

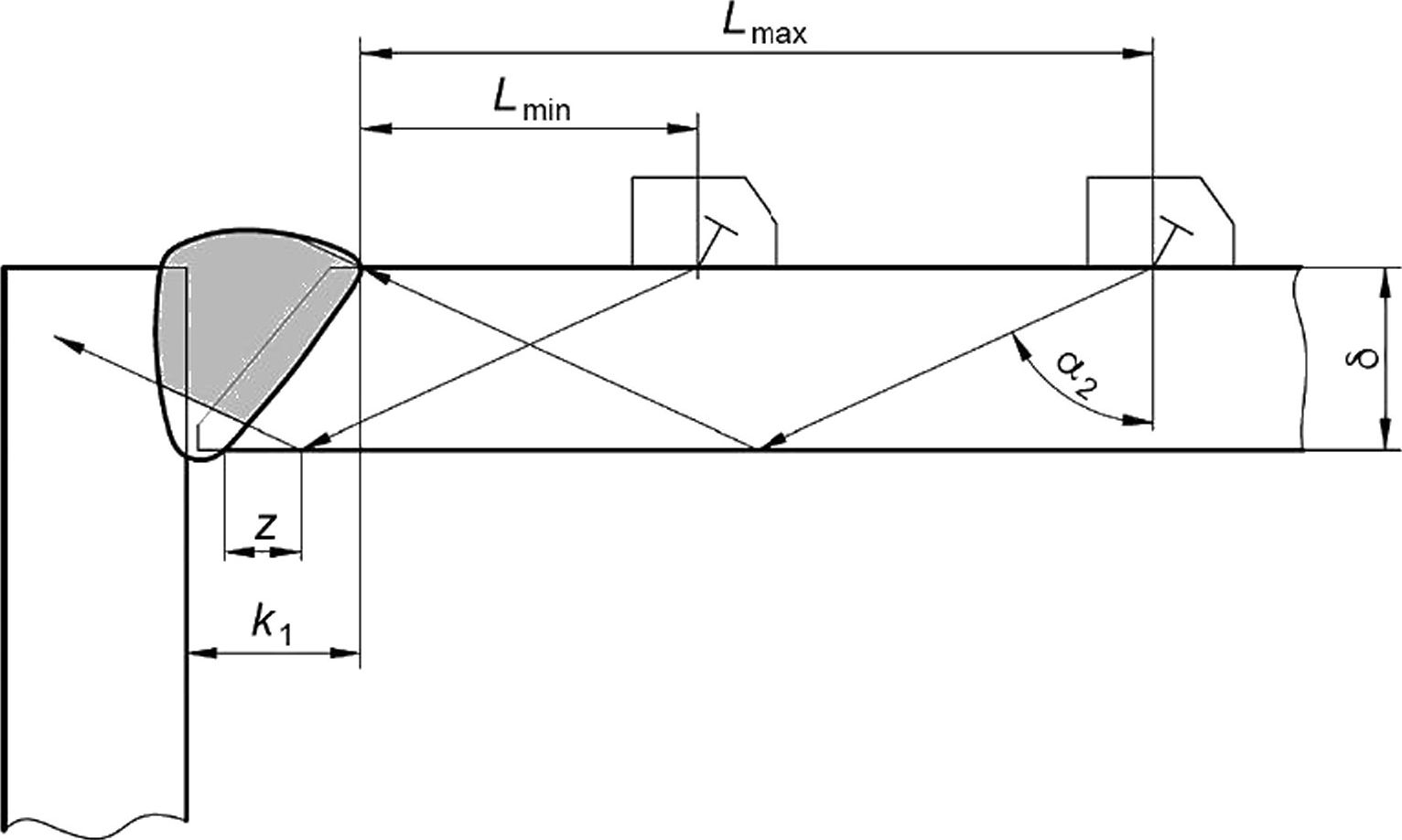

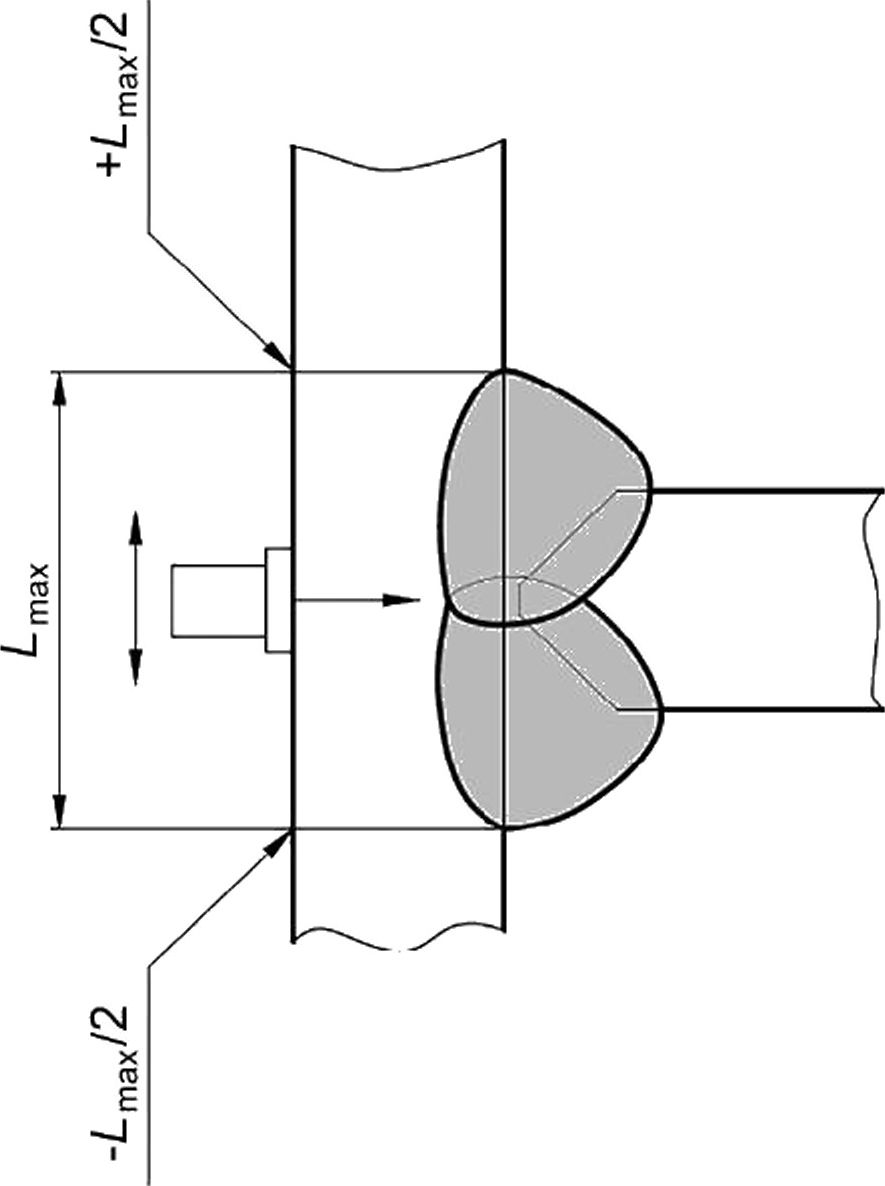

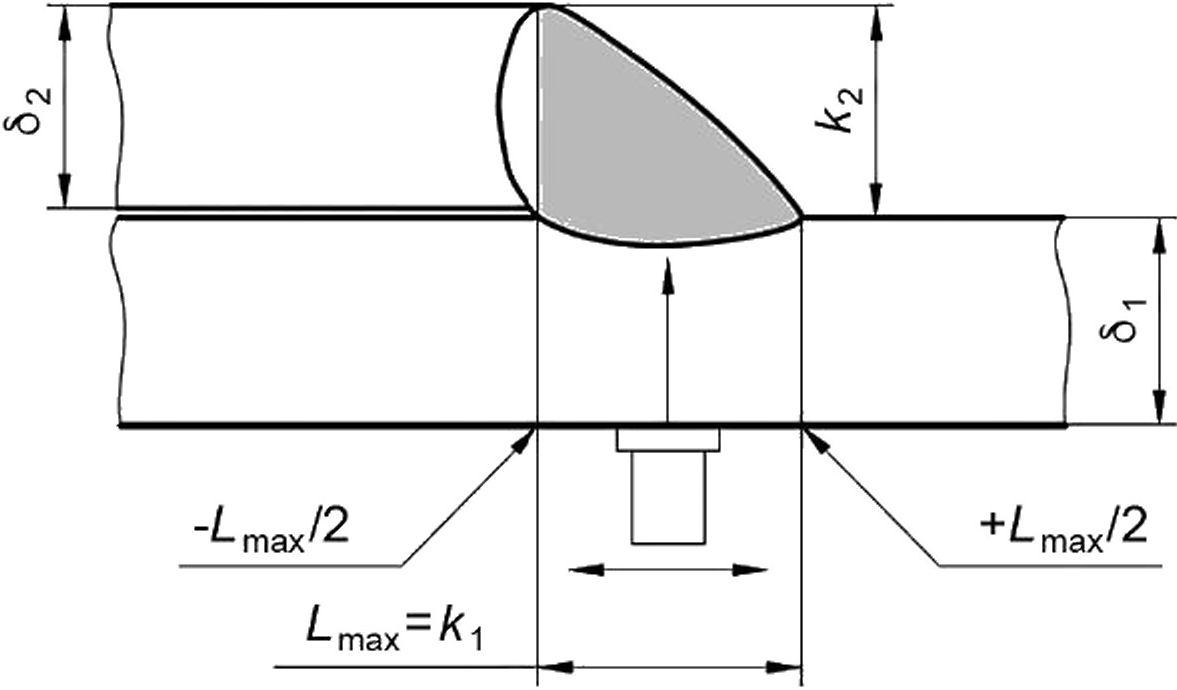

На рисунках 5.1—5.4 приведены примеры схем прозвучивания двусторонних и односторонних стыковых СС (со второй стороны сварного шва схема аналогична приведенной).

5

ГОСТ 34991—2023

ei

^- max

^-min ^

а — прямым лучом (угол ввода — aj

б — однократно отраженным лучом (угол ввода — а2)

Рисунок 5.1 — Схема прозвучивания двустороннего стыкового СС наклонным ПЭП

6

ГОСТ 34991—2023

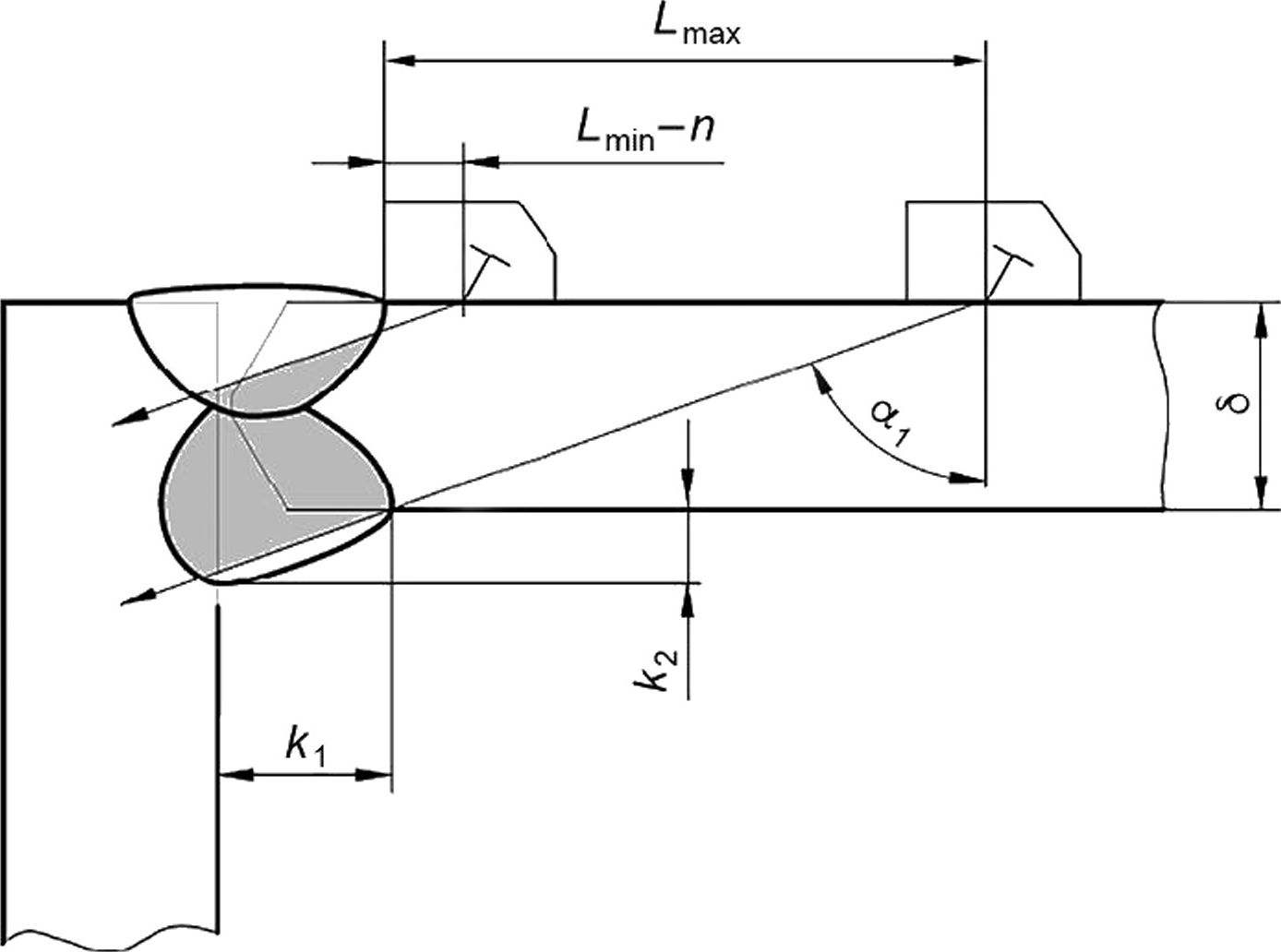

а — прямым лучом (угол ввода — aj

б — однократно отраженным лучом (угол ввода — а2)

Рисунок 5.2 — Схема прозвучивания одностороннего стыкового СС наклонным ПЭП

5.1.1.2 Условие прозвучиваемости стыкового СС прямым и однократно отраженным лучами с двух сторон одной плоскости определяют неравенством

——1--+——-— < б.

tgai tga2 ^

Примечания

1 При прозвучивании однократно отраженным лучом допускается использовать ПЭП с a2 = а^

2 Для обеспечения контролепригодности СС допускается дополнительно использовать ПЭП с другими углами ввода.

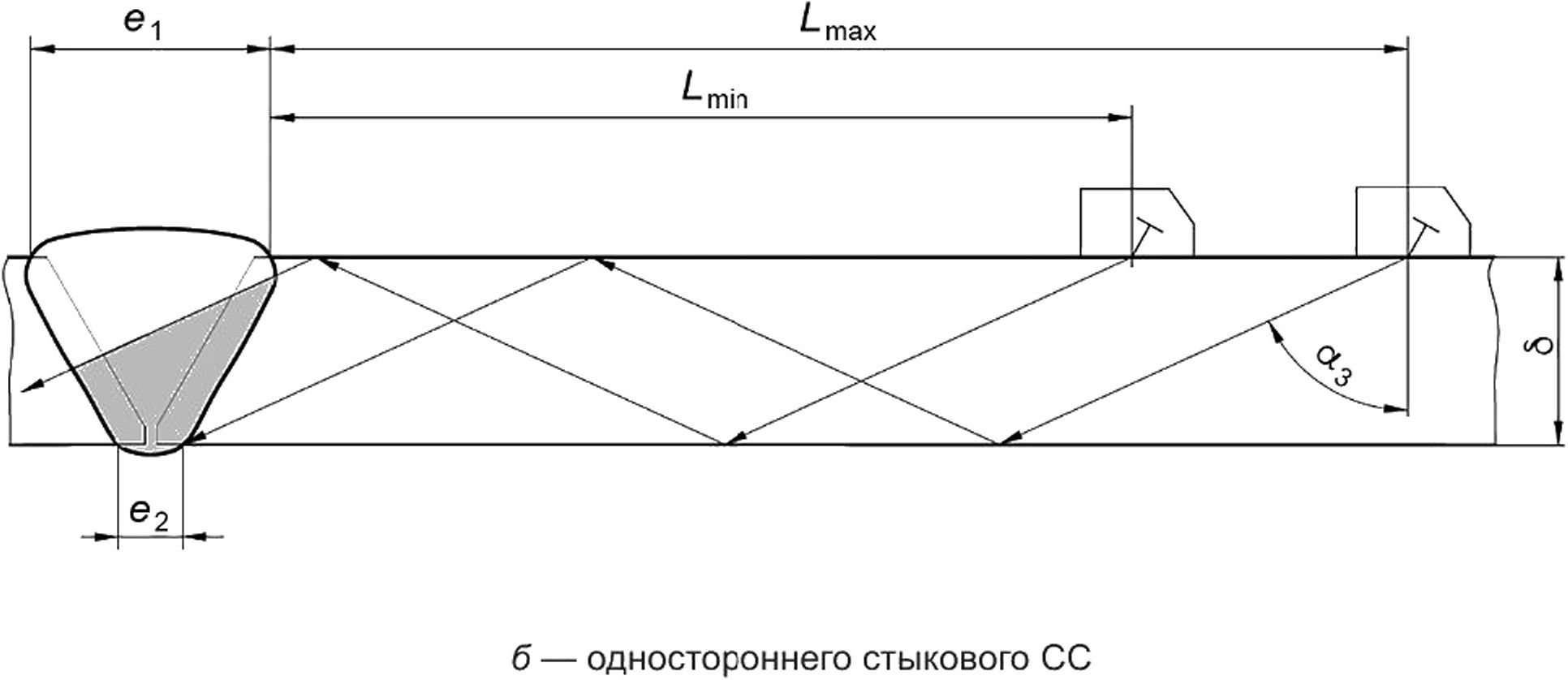

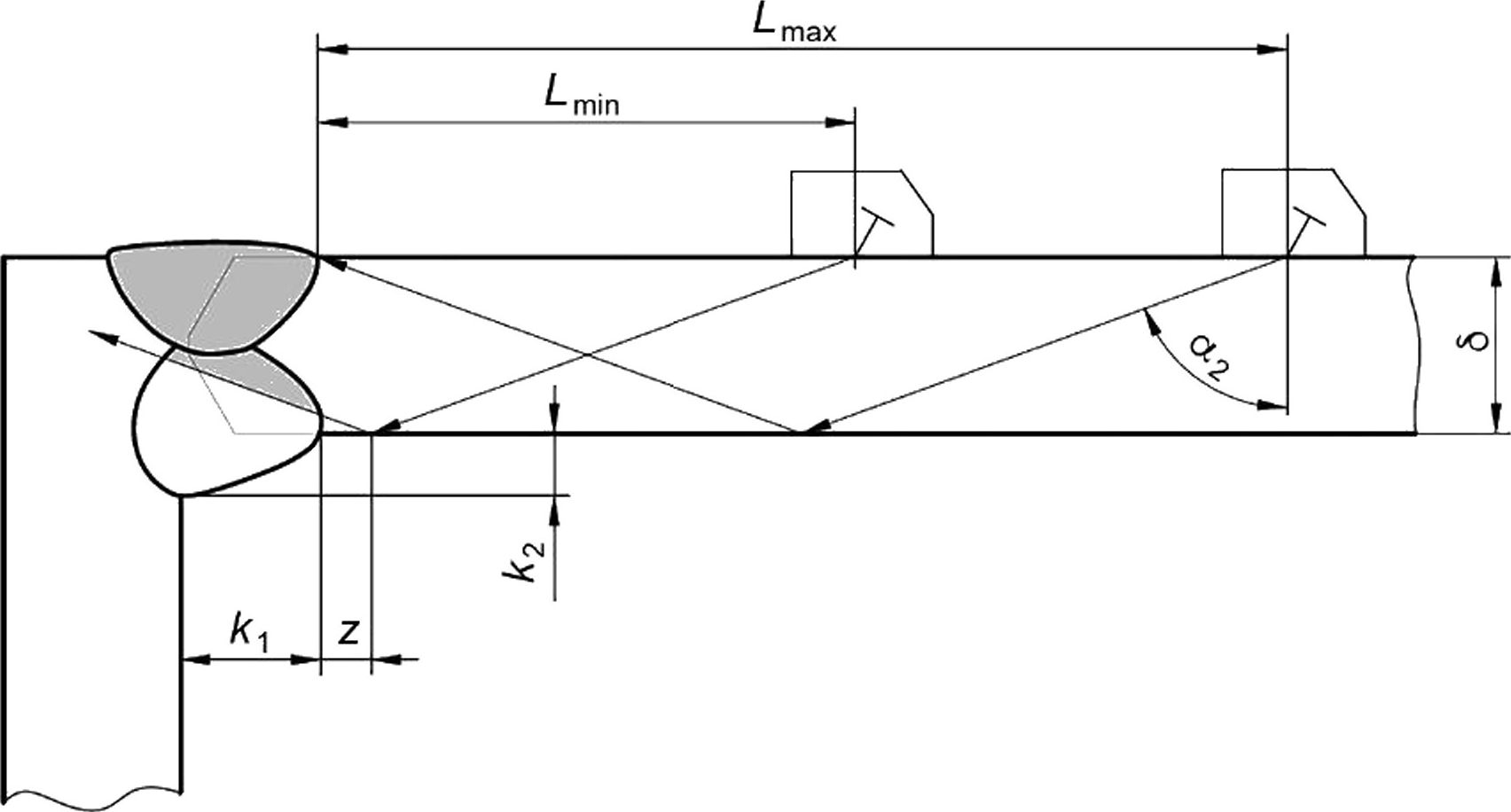

При невыполнении неравенства (1) вследствие больших значений ширины шва е^ е2 и малых значений толщины 5 допускается выполнять прозвучивание средней и нижней частей СС двукратно отраженным лучом (см. рисунок 5.3).

7

ГОСТ 34991—2023

©i

max

©2

а — двустороннего стыкового СС

Рисунок 5.3 — Схема прозвучивания стыкового СС наклонным ПЭП двукратно отраженным лучом (угол ввода — а3)

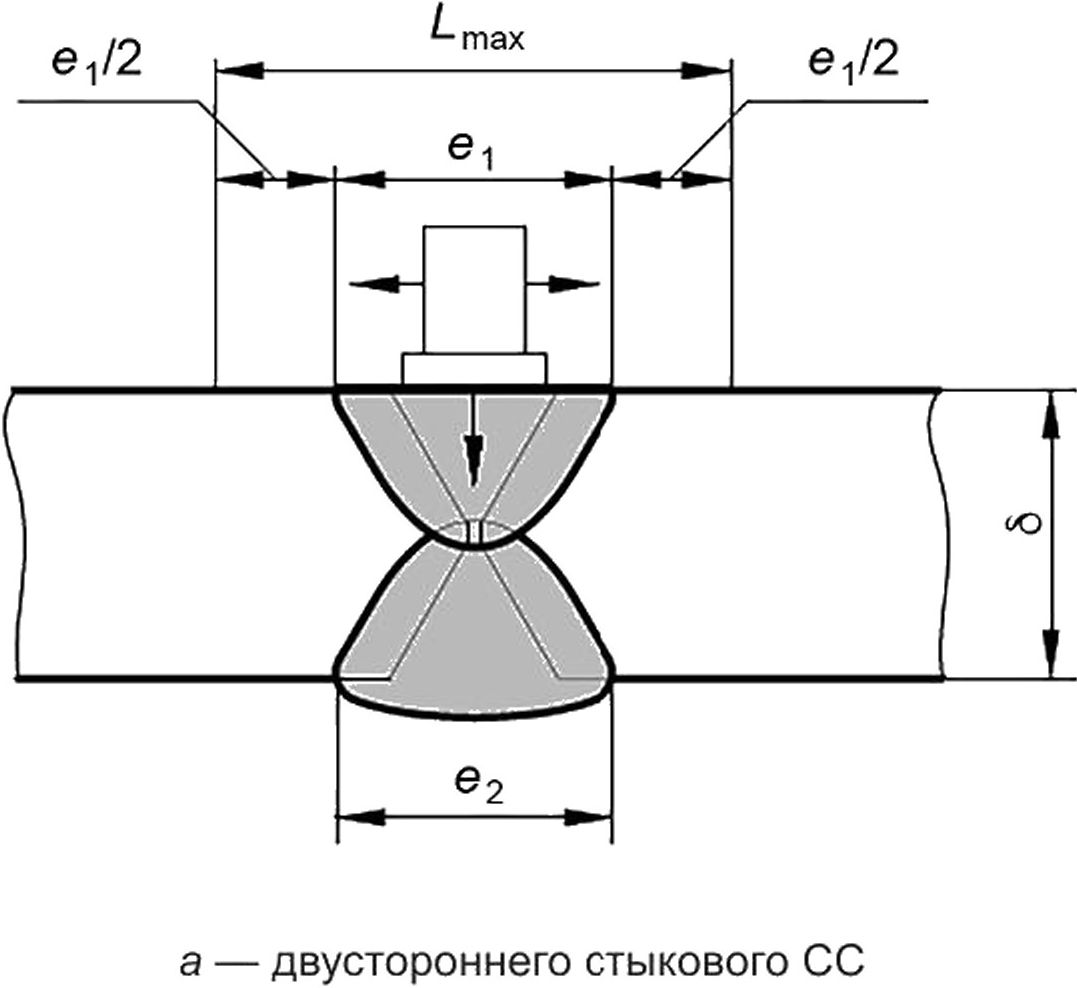

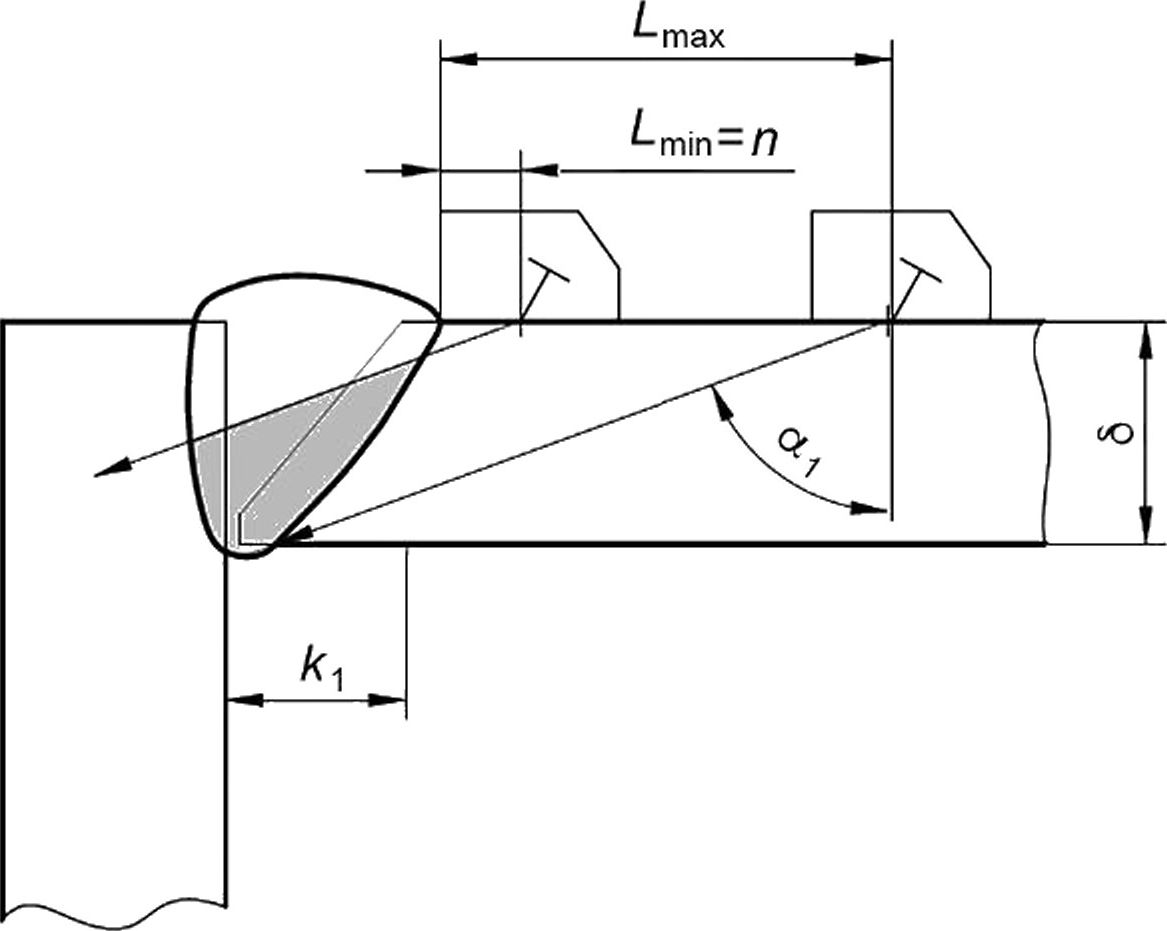

5.1.1.3 Стыковые СС со снятой с лицевой стороны выпуклостью (см. рисунок 5.4) дополнительно контролируют с лицевой стороны прямым совмещенным или прямым PC ПЭП (при 5 > 15 мм) или прямым PC ПЭП (при 5 < 15 мм).

8

ГОСТ 34991—2023

б — одностороннего стыкового СС

Рисунок 5.4 — Схема прозвучивания стыкового СС со снятой с лицевой стороны выпуклостью шва прямым ПЭП

5.1.2 Тавровые и угловые СС

Тавровые и угловые СС прозвучивают наклонными ПЭП по следующим схемам:

- прямым и однократно отраженным лучами с поверхности основного (горизонтального) листа, или

- прямым или однократно отраженным лучами с двух поверхностей основного (горизонтального) листа, или

- прямым лучом с поверхности вертикального листа.

Для повышения эффективности УЗК по выявлению непровара в корне двусторонние сварные швы прозвучивают прямым совмещенным или прямым PC ПЭП с поверхности вертикального листа (прямым совмещенным или прямым PC ПЭП — при толщине листа, равной и более 15 мм; прямым PC ПЭП — при толщине листа менее 15 мм).

Примечание — В дополнение к перечисленному допускаются другие схемы прозвучивания для обеспечения контролепригодности и повышения достоверности контроля, а также сочетание схем прозвучивания.

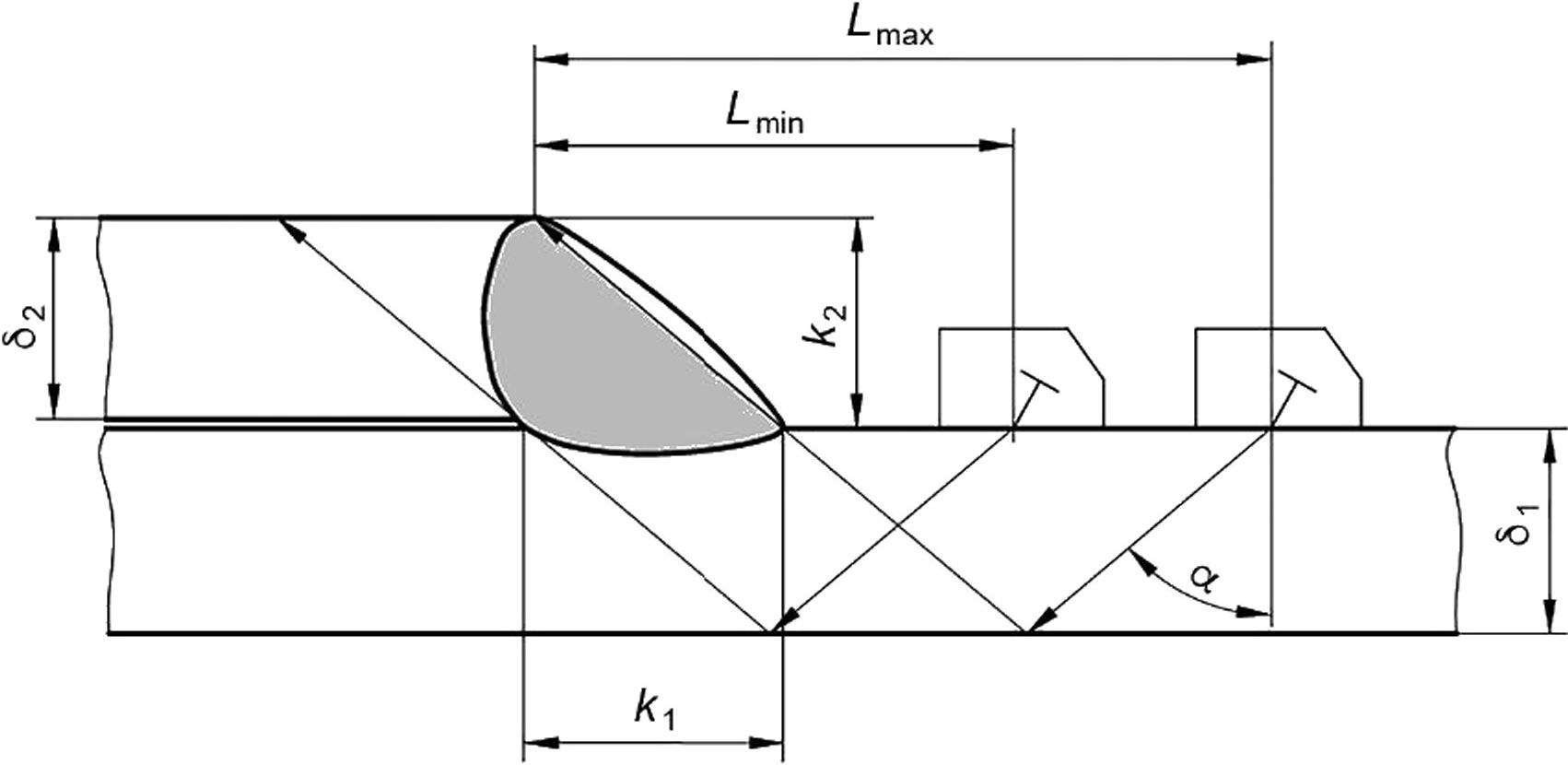

На рисунках 5.5—5.9 приведены примеры схем прозвучивания двусторонних и односторонних тавровых и угловых СС.

9

ГОСТ 34991—2023

max

б — однократно отраженным лучом

Рисунок 5.5 — Схема прозвучивания таврового двустороннего СС наклонным ПЭП

10

ГОСТ 34991—2023

б — однократно отраженным лучом

Рисунок 5.6 — Схема прозвучивания таврового одностороннего СС наклонным ПЭП

11

ГОСТ 34991—2023

а — прямым лучом

б — однократно отраженным лучом

Рисунок 5.7 — Схема прозвучивания углового двустороннего СС наклонным ПЭП

12

ГОСТ 34991—2023

а — прямым лучом

б — однократно отраженным лучом

Рисунок 5.8 — Схемы прозвучивания углового одностороннего СС наклонным ПЭП

Рисунок 5.9 — Схема прозвучивания двустороннего таврового СС прямым ПЭП

13

ГОСТ 34991—2023

5.1.3 Нахлесточные СС

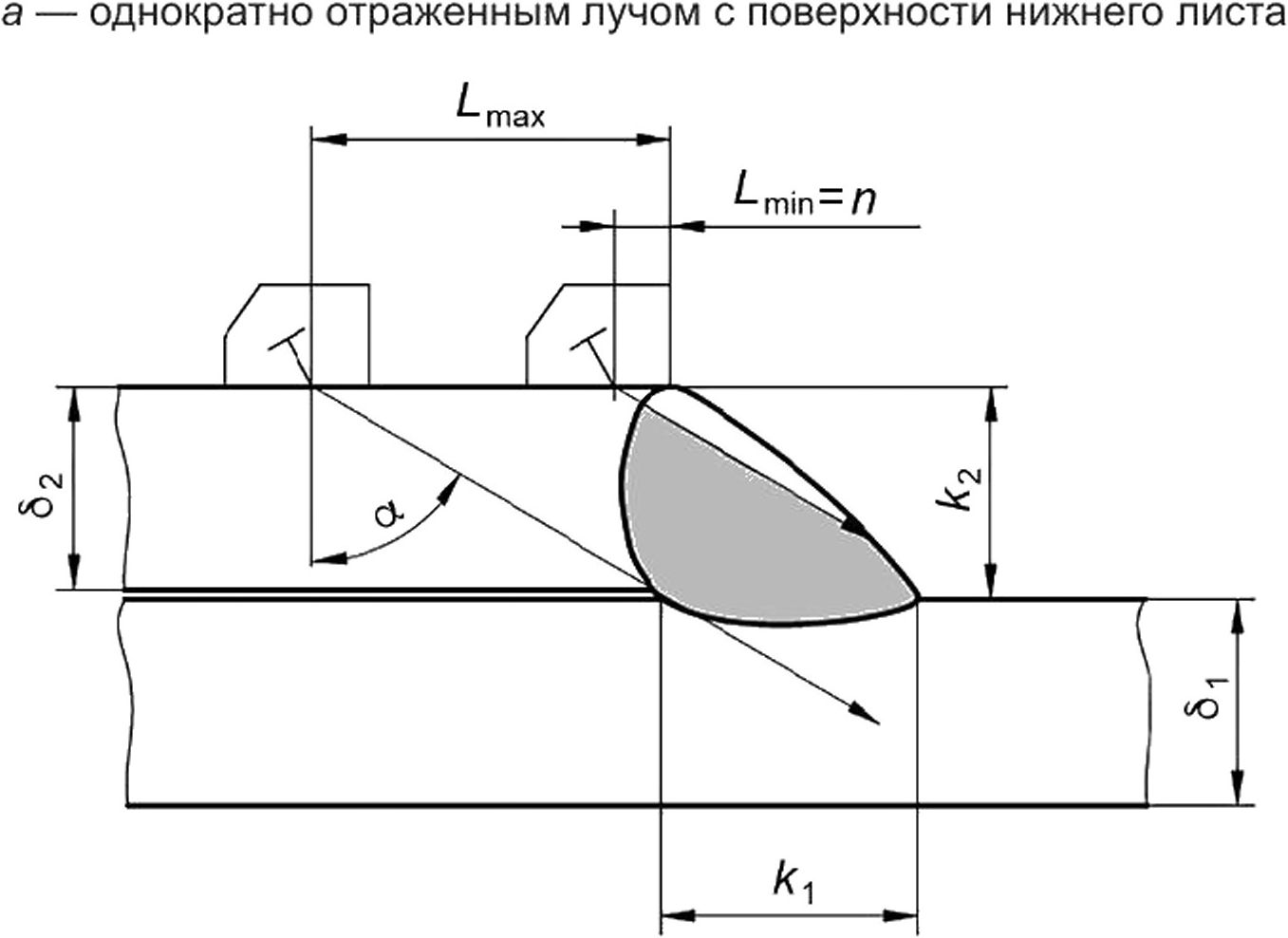

Нахлесточные СС прозвучивают наклонными ПЭП (см. рисунок 5.10) по следующим схемам:

- однократно отраженным лучом с поверхности нижнего листа, или

- прямым лучом с верхнего или нижнего листа, или

- прямым совмещенным или прямым PC ПЭП (см. рисунок 5.11) с поверхности нижнего листа (прямым совмещенным ПЭП или прямым PC ПЭП — при 5 > 15 мм; прямым PC ПЭП — при 5 < 15 мм).

Примечание — В дополнение к перечисленному допускаются другие схемы прозвучивания для обеспечения контролепригодности и повышения достоверности контроля, а также сочетание схем прозвучивания.

б — прямым лучом с верхнего листа

Рисунок 5.10 — Схемы прозвучивания нахлесточного СС наклонным ПЭП

Рисунок 5.11 — Схема прозвучивания нахлесточного СС прямым ПЭП

14

ГОСТ 34991—2023

5.2 Основные параметры контроля

5.2.1 Значения основных параметров УЗК СС, изготовленных по требованиям ГОСТ 33976 или ГОСТ EN 15085-5, выбираемые в зависимости от толщины свариваемых листов и категорий качества (уровней качества), приведены в таблицах 5.1, 5.2.

Примечание — Для обеспечения контролепригодности СС допускается дополнительно использовать ПЭП с другими углами ввода.

Уровни чувствительности определяются УП по ГОСТ ISO 17635 (см. также [ 1 ], [ 2 ]). В случаях, когда УП не указан в КД, принимают значения, соответствующие УП2.

Таблица 5.1 — Значения основных параметров при контроле СС наклонным ПЭП (поперечные волны)

Основные параметры | 5 < 5 < 10, мм | 10 < 5 < 15, мм | 15 < 5 < 40, мм | 40 < 5 < 50, мм | ||||

при уровнях приемки | ||||||||

УП2 | УПЗ | УП2 | УПЗ | УП2 | УПЗ | УП2 | УПЗ | |

f, МГц | 5,0 | 5,0 | 2,5 | 2,5 | ||||

<х, град | 70—73 | 65—70 | 65 | 50—65 | ||||

Браковочный уровень предельной чувствительности Sn, мм2 | 2,0 | 3,5 | 2,0 | 3,5 | 10,0 | 16,0 | 14,0 | 23,0 |

Разница между поисковым и браковочным уровнями чувствительности А, дБ | Минус 10 | Минус 14 | ||||||

Таблица 5.2 — Значения основных параметров при контроле СС прямым ПЭП (продольные волны)

Основные параметры | 5 < 5 < 15, мм | 15 < 5 < 40, мм | 40 < б < 50, мм | |||

при уровнях приемки | ||||||

УП2 | УПЗ | УП2 | УПЗ | УП2 | УПЗ | |

f, МГц | 5,0 | 2,5 | 2,5 | |||

а, град | 0 | |||||

Браковочный уровень предельной чувствительности Sn, мм2 | 4,0 | 6,0 | 10,0 | 16,0 | 14,0 | 23,0 |

Разница между поисковым и браковочным уровнями чувствительности А, дБ | Минус 10 | Минус 14 | ||||

5.2.2 Значения основных параметров УЗК СС, изготовленных по требованиям КД, выбираемые в зависимости от толщины свариваемых листов, приведены в таблицах 5.3—5.5, способы настройки браковочного уровня чувствительности — в таблице 5.6.

Примечания

1 Для обеспечения контролепригодности СС допускается дополнительно использовать ПЭП с другими углами ввода.

2 Значения Sn могут быть установлены в КД.

3 При наличии в КД требования о выполнении УЗК околошовной зоны браковочный уровень при ее контроле устанавливают равным браковочному уровню при контроле металла сварного шва.

Таблица 5.3 — Значения основных параметров при контроле стыковых, тавровых и угловых СС (поперечные волны)

Основные параметры | 5 < б < 10, мм | 10 < 5 < 20, мм | 20 < б < 30, мм | 30 < 5 < 50, мм | |

f, МГц | 5,0 | 2,5 или 5,0 | 2,5 | ||

а, град | m = 0 | 70—73 | 65—70 | 65 | 50—65 |

т = 1 | 50 | ||||

Браковочный уровень предельной чувствительности Sn, мм2 | 1.6 | 2.0 | 3,0 | 5,0 | |

Разница между поисковым и браковочным уровнями чувствительности А, дБ | Минус 6 дБ | ||||

15

ГОСТ 34991—2023

Таблица 5.4 — Значения основных параметров при контроле нахлесточных СС (поперечные волны)

Основные параметры | 5 < б < 10, мм | 10 < 5 < 20, мм | 20 < 5 < 30, мм | 30 < 5 < 50, мм | |

f, МГц | 5,0 | 2,5 или 5,0 | 2,5 | ||

а, град | к^к2 < 1 | 40 | |||

\<ку/к2< 1,5 | 50 | ||||

^>1,5 | 65 | ||||

Браковочный уровень предельной чувствительности Sn, мм2 | 1,6 | 2,0 | 3,0 | 5,0 | |

Разница между поисковым и браковочным уровнями чувствительности А, дБ | Минус 6 дБ | ||||

Таблица 5.5 — Значения основных параметров при контроле СС (продольные волны)

Основные параметры | 5 < 5 < 10, мм | 10 < б < 20, мм | 20 < 5 < 30, мм | 30 < б 2 50, мм |

f, МГц | 5,0 | 2,5 или 5,0 | ||

а, град | 0 | |||

Браковочный уровень предельной чувствительности Sn, мм2 | 1,6 | 2,0 | 3,0 | 5,0 |

Разница между поисковым и браковочным уровнями чувствительности А, дБ | Минус 6 дБ | |||

Примечание — Значение А в зависимости от особенностей данного СС может быть уточнено в КД или ТД.

5.2.3 Для СС с разной толщиной листов чувствительность выбирают по меньшей толщине.

Таблица 5.6 — Способы настройки браковочного уровня чувствительности

Вид эталонного отражателя | б, ММ | Вид чувствительности | Примечания |

Угловой искусственный отражатель (зарубка) в НО | От 5 до 20 включ. | $п | Допускается при условии обеспечения соответствия амплитуд от углового искусственного отражателя (зарубки) и ПДО нормативного размера. Пересчет Sn в площадь углового искусственного отражателя (зарубки) проводят в соответствии с ГОСТ 14782 |

ПДО в мере, НО | Св. 10 | Sn | Допускается от б в диапазоне от 5 до 10 мм, при условии получения разделения сигналов от ПДО и донной поверхности |

БЦО 0 6 на глубине 15 мм в мере СО-2, СО-ЗР | От 5 до 40 включ. | *3 | — |

БЦО 0 6 на глубине 44 мм в мере СО-2, СО-ЗР | Св. 40 до 50 включ. | Ку | — |

Донная поверхность или БЦО 0 6 на глубине 44 мм в мере СО-2, СО-ЗР | От 20 до 50 включ. | Sn | С использованием АРД-диаграмм |

5.2.4 Настройка предельной чувствительности

5.2.4.1 Настройку Sn проводят на мерах с ПДО.

5.2.4.2 Допускается настройку Sn проводить по эталонным отражателям в НО, если значение поправочного коэффициента, учитывающего разницу между амплитудами эхо-сигналов от ПДО в мере и от эталонного отражателя в НО, определено экспериментально с помощью ПЭП, аналогичного по типу и значениям основных характеристик (Г, а, а) применяемому для УЗК данных СС, и указано в ТД.

16

ГОСТ 34991—2023

5.2.4.3 Допускается использовать при настройке Sn АРД-диаграммы, построенные для каждого типа применяемого ПЭП, изготовленного по конкретным ТУ. При этом возможность использования АРД-диаграмм должна быть проверена на НО с ПДО или мере и введена в ТИ на УЗК.

Соответствующие АРД-диаграммы и операции настройки чувствительности должны быть регламентированы в ТИ на УЗК.

5.2.5 Настройку К и Кэ при использовании наклонного ПЭП проводят по БЦО диаметром 6 мм в мерах СО-2 или СО-ЗР.

5.2.6 УЗК СС проводят при настроенной ВРЧ.

5.2.6.1 ВРЧ настраивают по ПДО, расположенным в мере или НО, глубины залегания которых могут быть определены с учетом рекомендаций, приведенных в [3].

5.2.6.2 Закон ВРЧ может быть получен расчетным путем или на основе АРД-диаграммы, соответствующей требованиям 5.2.4.3.

5.2.6.3 При толщине свариваемых листов до 20 мм включительно допускается использовать для настройки ВРЧ НО с угловыми искусственными отражателями (зарубками), расположенными на контактной и донной поверхности НО.

Примечание — При УЗК СС, изготовленных по КД, при толщине свариваемых листов до 15 мм допускается выполнять контроль без настройки ВРЧ.

5.2.7 При настройке чувствительности учитывают разницу в шероховатости поверхности меры (НО) и поверхности зоны сканирования путем введения поправки к установленному по мере (НО) уровню чувствительности. Если поверхности ввода меры (НО) и СС имеют различную шероховатость, необходимо дополнительно откорректировать чувствительность дефектоскопа на величину АЛ/— разницы коэффициентов прозрачности границы ПЭП — контролируемое изделие и границы ПЭП — мера (НО). Методика определения АЛ/ приведена в приложении Б.

5.2.8 Угол ввода наклонных ПЭП проверяют ежесменно; для а < 65° используют меры СО-2 или СО-ЗР и БЦО диаметром 6 мм на глубине 44 мм, для а > 65° — меру СО-2 и БЦО диаметром 6 мм на глубине 15 мм.

5.2.9 Мертвую зону наклонных ПЭП проверяют ежесменно на мерах СО-2 или СО-ЗР по БЦО диаметром 2 мм. Для всех а, указанных в таблицах 5.1,5.3, 5.4, величина мертвой зоны не должна превышать 8 мм для ПЭП с а = 40° и 50° и 3 мм для ПЭП со значениями а, превышающими 50°.

5.2.10 Результаты проверки настройки дефектоскопа заносят в соответствующий журнал. Форма журнала приведена в приложении В.

5.3 Способы и параметры сканирования

5.3.1 При ручном контроле прозвучивание СС наклонным ПЭП следует выполнять способом поперечно-продольного сканирования, ориентируя ПЭП перпендикулярно к шву СС, соблюдая шаг сканирования и систематически поворачивая ПЭП в каждую из сторон на угол от 10° до 15° (см. рисунок 5.12). Выражения для расчета Lmjn и Lmax при использовании наклонных ПЭП приведены в таблице 5.7; Lmax ПРИ использовании прямых ПЭП показаны на рисунках 5.4, 5.9, 5.11.

Рисунок 5.12 — Способ поперечно-продольного сканирования

17

ГОСТ 34991—2023

Таблица 5.7 — Параметры сканирования СС

Тип СС | Пределы перемещения ПЭП | |||

m = 0 | т = 1 | |||

'■min | '-max | '-min | '-max | |

Стыковые СС без разделки и с Х-образной разделкой | п | 5 tga | 5 tga + z | 25 tga |

Стыковые СС с V-образной разделкой | п | 5 tga - 0,5е1 | 5 tga - 0,5e1 + z | 25 tga |

Тавровые СС без разделки и с К-образной разделкой: - корень шва - сечение шва (нижняя часть) - сечение шва (верхняя часть) | 0,55 tga | 1,55 tga | ||

п + ку | 5 tga + ку | — | — | |

— | — | 5 tga + ky+ z | 25 tga + ky | |

Тавровые СС с V- образной разделкой: - сечение шва (нижняя часть) - сечение шва (верхняя часть) | п + ку | 5 tga + ку | — | — |

— | — | 5 tga + k3+ z | 25 tga + ky | |

Нахлесточные СС | — | — | 251 tga | 251 tga + ky |

Шаг сканирования (схема поперечно-продольного сканирования) | Ас < а | |||

Скорость сканирования, мм/с | Не более 100 | |||

Примечания

1 Для более точного определения Ас целесообразно использовать номограмму из ГОСТ 14782—86 (приложение 7).

2 Величину z принимают равной: 3 мм при 5 < 40 мм и 5 мм при 5 > 40 мм.

5.3.2 Для СС других типов, включая нестандартные, а также при наличии в КД требования о выполнении УЗК околошовной зоны, схемы и параметры сканирования уточняют графоаналитическими построениями хода лучей и приводят в ТД, при этом методика УЗК подлежит верификации по ГОСТ 33514.

5.3.3 При УЗК протяженных СС для повышения производительности сканирования и увеличения ресурса ПЭП допускается использование продольно-поперечной и продольной схемы сканирования. Параметры сканирования рассчитывают в соответствии с ГОСТ 14782, НД и указывают в ТД.

6 Подготовка к контролю

6.1 Подготовка сварного соединения

6.1.1 Подготовка СС должна соответствовать требованиям ГОСТ 33976, или ГОСТ EN 15085-5, или КД, ТД, а также удовлетворять условиям контролепригодности по 4.3.

6.1.2 Перед проведением УЗК уполномоченное структурное подразделение (отдел технического контроля, отдел контроля качества) предприятия проверяет и принимает СС на соответствие КД, ТД и следующим требованиям:

- все кратеры должны быть заварены;

- прожоги, незаполненная разделка кромок должны быть устранены;

- поверхностные дефекты, забоины сверх допускаемых технической документацией значений по всей длине поверхности контролируемых участков должны быть устранены механической зачисткой (абразивным инструментом) или механизированной рубкой;

- СС должны иметь гладкую или равномерную чешуйчатую поверхность с плавными переходами от металла шва к основному металлу;

18

ГОСТ 34991—2023

- поверхности сканирования должны быть очищены от брызг металла, краски, грязи, пыли, отслаивающихся покрытий и окалины, ржавчины по всей длине контролируемых участков;

- ширина зоны зачистки, обусловленная значениями пределов перемещения и типом используемого ПЭП, должна быть не менее (Lmax + 30) мм, при этом используют значение Lmax для наибольшего из применяемых при прозвучивании данного СС значения пт,

- значение шероховатости поверхности сканирования, подготовленной с помощью механической обработки, должно быть не хуже Rz40 мкм по ГОСТ 2789.

6.1.3 При невыполнении требований 6.1.1, 6.1.2 СС признают неконтролепригодным до устранения несоответствий.

6.1.4 Для зачистки поверхности СС применяют шаберы, напильники, металлические щетки, шлиф-машинки и другой инструмент, предусмотренный ТД на проведение УЗК.

6.1.5 После зачистки и протирки контактной поверхности ветошью СС необходимо разметить. Раз-метка СС под контроль должна быть предусмотрена ТД на проведение УЗК таким образом, чтобы было обеспечено ее воспроизведение на всех стадиях проведения УЗК данного СС. Начало и направление отсчета должны быть приведены в ТД, замаркированы на изделии по принятой на предприятии системе и, при необходимости, отмечены в журнале контроля.

6.1.6 Дополнительные требования к состоянию поверхности СС и зоне перемещения ПЭП при подготовке СС к УЗК должны быть указаны в ТД и, при необходимости, подлежат согласованию с разработчиком КД. Данные требования являются обязательными для исполнения сотрудниками подразделения, предъявившего изделие на контроль.

6.2 Подготовка (настройка) средств контроля

6.2.1 Дефектоскоп в комплекте с ПЭП подготавливают к работе в соответствии с РЭ или инструкцией по эксплуатации.

6.2.2 Подготовку дефектоскопа к проведению УЗК выполняют в начале каждой рабочей смены, при замене ПЭП или кабелей, а также по решению дефектоскописта для подтверждения достоверности контроля.

6.2.3 При подготовке дефектоскопа проводят:

- внешний осмотр и проверку правильности подключения и работоспособности дефектоскопа с ПЭП или акустических блоков, механических узлов, устройств сканирования;

- проверку и, при необходимости, настройку заданных настоящим стандартом значений основных параметров контроля;

- настройку или проверку реализованных в дефектоскопе параметров временной селекции (параметров развертки и зон контроля).

6.3 Перед проведением УЗК дефектоскопист должен:

- получить заявку (задание) на контроль установленной на предприятии формы;

- убедиться в соответствии рабочего места, основных размеров СС и подготовки СС требованиям ТД, раздела 4 и 6.1.

7 Проведение контроля

7.1 Контроль выполняют в два этапа:

- этап поиска и фиксации сечений, в которых предполагается наличие несплошностей (проводят на поисковом уровне чувствительности);

- этап оценки сечений, в которых по результатам первого этапа предполагается наличие несплошностей (проводят на браковочном уровне чувствительности).

Этапы поиска и оценки могут быть совмещены во времени.

7.2 Подготовленные к контролю контактные поверхности непосредственно перед контролем необходимо тщательно протереть ветошью и покрыть слоем контактирующей жидкости (среды). Примеры видов и способов приготовления контактирующих жидкостей (сред) приведены в приложении Г.

7.3 Сканирование наклонным ПЭП при ручном контроле проводят от начала разметки, как правило, по поперечно-продольной схеме сканирования, в пределах от Lmin до Lmax с шагом Ас, приведенным в таблице 5.7. В процессе сканирования следует ориентировать ПЭП перпендикулярно к оси сварного шва, систематически поворачивая в обе стороны на угол от 10° до 15°.

19

ГОСТ 34991—2023

7.4 Для обнаружения несплошностей, расположенных у торцов соединения, следует дополнительно прозвучивать зону у каждого торца, постепенно поворачивая наклонный ПЭП в сторону торца на угол до 45°.

7.5 При использовании на этапе поиска несплошностей прямого ПЭП его перемещают по траектории, указанной в ТД.

7.6 Скорость сканирования не должна превышать 100 мм/с.

7.7 В процессе проведения контроля необходимо проверять чувствительность контроля с периодичностью раз в 2 ч, а также по его завершении в конце смены. Если в ходе проверки чувствительности обнаруживаются отклонения, необходимо выполнить корректирующие действия в соответствии с таблицей 7.1.

Таблица 7.1 — Корректирующие действия при отклонениях браковочного уровня чувствительности

Отклонение браковочного уровня чувствительности | Корректирующее действие |

Снижение или увеличение браковочного уровня чувствительности относительно заданного значения равно 4 дБ или менее | Корректировка настройки до продолжения проведения контроля |

Снижение браковочного уровня чувствительности более чем на 4 дБ | Корректировка браковочного уровня чувствительности и повторное проведение контроля, выполненного за предыдущий период |

Увеличение браковочного уровня чувствительности более чем на 4 дБ | Корректировка браковочного уровня чувствительности и повторная оценка всех сомнительных сечений, зафиксированных за предыдущий период |

7.8 При УЗК СС объектов, диаметр которых менее 800 мм, настройку зоны контроля следует проводить по искусственным отражателям, выполненным в НО, имеющим те же толщину и диаметр, что и контролируемое изделие. Допустимое отклонение по радиусу образца — не более 10 % номинального значения.

При сканировании продольных швов объектов, диаметр которых менее 800 мм, по наружной или внутренней поверхности призмы наклонных ПЭП должны соответствовать поверхности (быть притерты). Обработку (притирку) ПЭП необходимо проводить в приспособлении, исключающем перекос ПЭП относительно нормали к поверхности ввода.

При контроле PC ПЭП и прямым ПЭП притирка к поверхности не требуется, но для обеспечения постоянной ориентации ПЭП перпендикулярно к поверхности сканирования целесообразно применять специальные насадки.

Особенности настройки основных параметров и проведения контроля изделий цилиндрической формы указывают в ТД.

7.9 В процессе сканирования на дисплее дефектоскопа могут наблюдаться помехи и ложные сигналы, обусловленные отражениями в призме наклонного ПЭП, особенностями СС, наличием остающихся подкладок, конструктивными отражателями и пр. Перечень таких мешающих факторов и варианты их идентификации приведены в приложении Д.

7.10 Признаком обнаружения в процессе сканирования предполагаемой несплошности является наличие на экране дефектоскопа в зоне временной селекции сигнала, перемещающегося по линии развертки при перемещении ПЭП и с амплитудой, превосходящей поисковый уровень чувствительности.

7.11 Зафиксированные на этапе поиска сечения с предполагаемыми несплошностями должны быть отмечены на СС и проанализированы на этапе оценки.

8 Измерение характеристик несплошностей и оценка качества сварных соединений

8.1 Измерение характеристик несплошностей и оценка качества СС, изготовленных

по требованиям ГОСТ 33976 или ГОСТ EN 15085-5

8.1.1 В зафиксированных на этапе поиска сечениях необходимо определить измеряемые характеристики предполагаемых несплошностей Л/, Н , А1_д, А/, а также суммарную условную протяженность несплошностей ХА£_Д.

20

ГОСТ 34991—2023

8.1.1.1 Если амплитуда эхо-сигнала равна или превышает браковочный уровень чувствительности, в положении ПЭП, соответствующем максимальной амплитуде, измеряют и фиксируют только значения Л/, Нд, L .

8.1.1.2 Если амплитуда эхо-сигнала превышает поисковый уровень чувствительности и не превышает браковочный уровень чувствительности, дополнительно измеряют и фиксируют значения АЕД и А/.

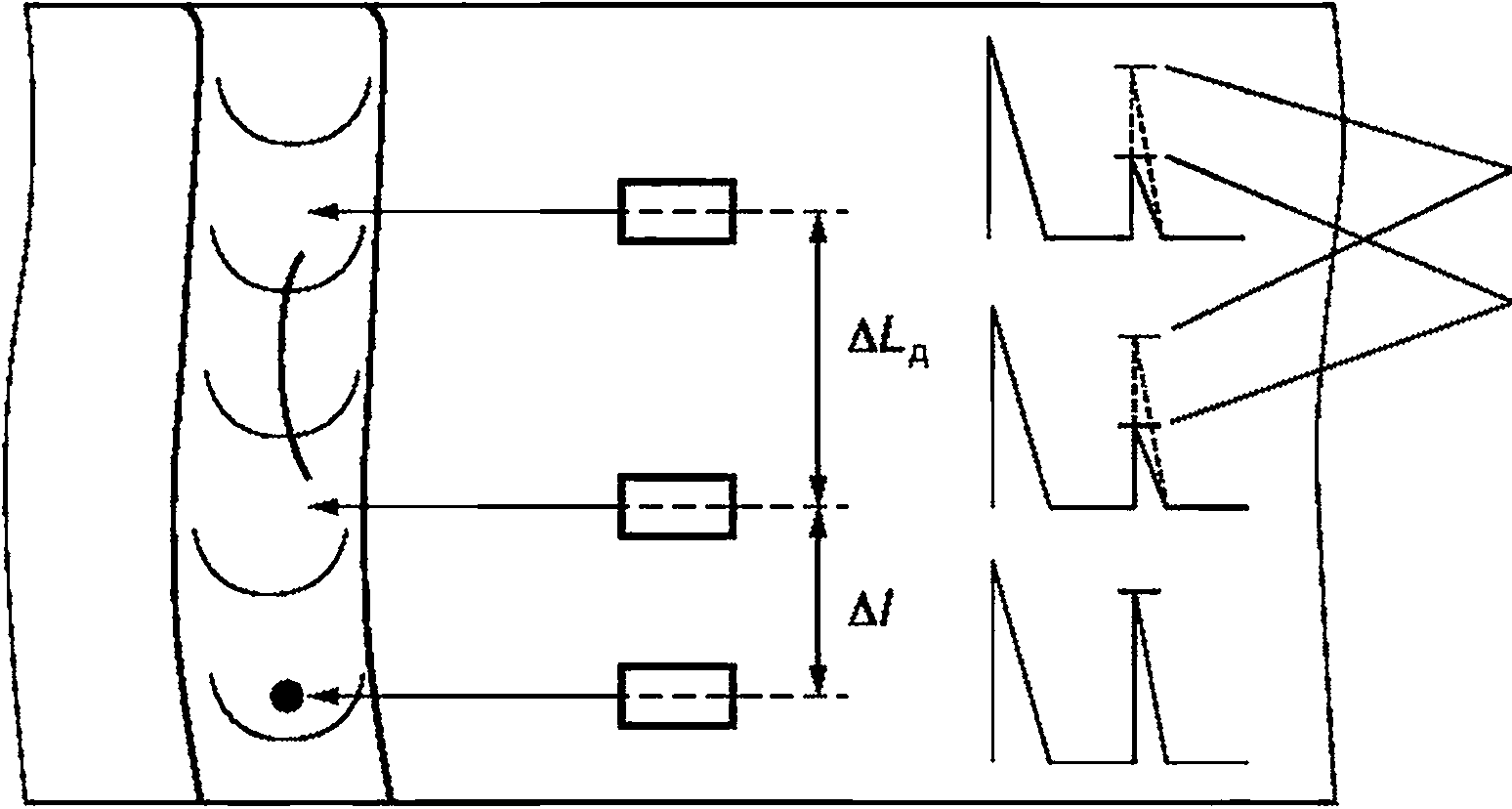

Значение ALfl (см. рисунок 8.1) измеряют линейкой между крайними положениями ПЭП, перемещаемого вдоль сварного шва, при которых амплитуда эхо-сигнала от несплошности соответствует поисковому уровню чувствительности.

По результатам измерений рассчитывают значение ^АЕД.

Значение А/ измеряют линейкой между положениями ПЭП, при которых была измерена А/_д (см. рисунок 8.1).

Браковочный уровень чувствительности Поисковый уровень чувствительности

Рисунок 8.1 — Измерение значений Д£д и А/

8.1.2 По результатам УЗК качество СС оценивают по системе:

- «соответствует» — СС, не содержащее несплошностей или с допустимыми несплошностями;

- «не соответствует» — СС с дефектами.

8.1.3 К дефектам в СС относят (см. таблицу 8.1):

- любую несплошность, максимальная амплитуда эхо-сигнала от которой равна или превышает браковочный уровень чувствительности;

- любую несплошность, максимальная амплитуда эхо-сигнала от которой равна или превышает поисковый уровень чувствительности и не превышает браковочный уровень чувствительности, но условная протяженность А/_д которой равна или превышает значение условной протяженности АЕД* (см. таблицу 8.2), то есть ALfl > АЕД*. При этом любые две несплошности, максимальная амплитуда эхо-сигнала от каждой из которых равна или превышает поисковый уровень чувствительности и не превышает браковочный уровень чувствительности, условное расстояние А/ между которыми менее чем две условные протяженности самой длинной из этих несплошностей А/ < 2А/_Д, рассматривают как одну несплошность с условной протяженностью ХА£Д = ДЕд1 + ALfl2 + А/(см. таблицу 8.1);

- любые несплошности, максимальная амплитуда эхо-сигнала от каждой из которых равна или превышает поисковый уровень чувствительности и не превышает браковочный уровень чувствительности, условная протяженность каждой из которых не превышает значение условной протяженности ALfl* мм, условное расстояние между соседними несплошностями более чем две условные протяженности самой длинной из этих несплошностей, но суммарная условная протяженность ХАЕД этих несплошностей на участке шва длиной / = 66 больше значения q* (значения параметра q* для разных УП приведены в таблице 8.2), то есть XALfl > q* (см. таблицу 8.1);

- любая несплошность, амплитуда эхо-сигнала от которой равна или превышает поисковый уровень чувствительности и не превышает браковочный уровень чувствительности, при обнаружении с помощью ПЭП, плоскость падения волны которого расположена под углом от 10° до 40° к продольной оси шва.

21

ГОСТ 34991—2023

Таблица 8.1 — Порядок оценки выявленных несплошностей при УЗК СС

Характеристика амплитуды эхо-сигнала от несплошностей | Несплошность, подлежащая оценке | Браковочная характеристика | Расчет браковочной характеристики | Правило браковки |

Равна или превышает браковочный уровень чувствительности (Л/ > 0) | Любая | А/ | — | N>0 |

Превышает поисковый уровень чувствительности, но ниже браковочного уровня чувствительности (Д дБ < N < 0 Дб) | Одиночная | А^д | А^-д - А^-д | |

N | А дБ < N < 0 дБ при повороте ПЭП на угол Ю° —40° | |||

Две соседние с условным расстоянием между ними А/ | А^ | Д'-1 = ДГд1 + ДГд2 + Д'. если Д/ < 2 max (ДГ ,; ДГд2); д^ = дтд. если д/ > 2 max (ДГд1; ДГд2) | Д^гДГд* | |

Несплошности на участке / с условным расстоянием между соседними А/ > 2 max (Д^дТ А/-д2)’ причем AL < Д^-д* | ^Д А*-д1 + А/-д2 +.....+А^д/ |

Таблица 8.2 — Значения браковочных признаков

5, мм | д/_д*, мм | /, мм | <7* | |

УП2 | УПЗ | |||

От 5 до 15 включ. | б | 65 | 0,2/ | 0,3/ |

От 16 до 39 включ. | 5/2 | |||

От 40 до 50 включ. | 20 | |||

8.2 Измерение характеристик несплошностей и оценка качества СС, изготовленных

по требованиям КД

8.2.1 В зафиксированных на этапе поиска сечениях необходимо определить измеряемые характеристики предполагаемых несплошностей Л/, Нд, L , ALfl, А/, а также число несплошностей к на участке заданной длины.

8.2.2 Если амплитуда эхо-сигнала равна или превышает браковочный уровень чувствительности, в положении ПЭП, соответствующем максимальной амплитуде, измеряют и фиксируют только значения Л/, /-/д, /_д.

8.2.3 Если амплитуда эхо-сигнала превышает поисковый уровень чувствительности и не превышает браковочный уровень чувствительности, дополнительно измеряют и фиксируют значения ДЛд и А/.

Значение А/_д (см. рисунок 8.1) измеряют линейкой между крайними положениями ПЭП, перемещаемого вдоль сварного шва, при которых амплитуда эхо-сигнала от несплошности соответствует поисковому уровню чувствительности.

Значение А/ измеряют линейкой между положениями ПЭП, при которых была измерена Лкд (см. рисунок 8.1).

8.2.4 По результатам УЗК качество СС оценивают по системе:

- «соответствует» — СС, не содержащее несплошности или с допустимыми несплошностями;

- «не соответствует» — СС с дефектами.

22

ГОСТ 34991—2023

8.2.5 К дефектам в СС относят:

- любую несплошность, максимальная амплитуда эхо-сигнала от которой равна или превышает браковочный уровень чувствительности;

- любую несплошность, максимальная амплитуда эхо-сигнала от которой равна или превышает поисковый уровень чувствительности и не превышает браковочный уровень чувствительности, но условная протяженность А£д которой равна или превышает значение условной протяженности А^д* , то есть М.д > Д£д*;

- любые две несплошности, максимальная амплитуда эхо-сигнала от каждой из которых равна или превышает поисковый уровень чувствительности и не превышает браковочный уровень чувствительности, условная протяженность каждой из которых не превышает значение условной протяженности &L * мм, условное расстояние А/ между которыми менее заданного значения условного расстояния между дефектами А/*, то есть А/ < А/*;

- любые несплошности, максимальная амплитуда эхо-сигнала от каждой из которых равна или превышает поисковый уровень чувствительности и не превышает браковочный уровень чувствительности, условная протяженность каждой из которых не превышает значение условной протяженности А£д* мм, условное расстояние А/ между соседними больше заданного значения условного расстояния между несплошностями А/*, но число которых на участке сварного шва длиной /* более допустимого значения к*, то есть к > к*',

- любая несплошность, амплитуда эхо-сигнала от которой равна или превышает поисковый уровень чувствительности и не превышает браковочный уровень чувствительности, при обнаружении ПЭП, плоскость падения волны которого расположена под углом от 10° до 40° к продольной оси шва.

8.2.6 Значения браковочных признаков должны быть установлены в КД.

Если в КД данная информация отсутствует, используют следующие значения браковочных признаков:

△Тд* — 5 мм;

△/— 50 мм;

/* — 200 мм;

к* — 2 шт.

9 Оформление результатов контроля

9.1 Результаты контроля фиксируют в журналах контроля по установленным на предприятии формам с последующим указанием сведений об устранении выявленных дефектов и результатов повторного контроля. Форма журнала приведена в приложении В.

9.2 Журналы контроля хранят в ЛНК; срок хранения результатов НК должен быть установлен документами системы качества ЛНК.

9.3 При обнаружении дефекта необходимо передать соответствующую информацию в электронную базу персонального компьютера и сформировать в ней протокол контроля, который должен содержать следующую информацию:

- дату, время контроля и фамилию (или табельный номер) дефектоскописта, выполняющего УЗК;

- типы и заводские номера дефектоскопа и ПЭП (акустических блоков, включающих ПЭП);

- обозначение (номер) ТД, по которой выполняют УЗК;

- номер (маркировку) контролируемого шва СС;

- реализованные значения параметров временной селекции (задержки и длительности зон контроля);

- реализованный уровень чувствительности и закон ВРЧ;

- максимальные амплитуды эхо-сигналов (значения усиления, коэффициенты выявляемости), координаты и значения других измеряемых характеристик зафиксированных дефектов, регистрация которых предусмотрена ТД на УЗК (для швов с дефектами).

10 Требования охраны труда и безопасности

10.1 Все работы по НК необходимо проводить с соблюдением правил пожарной безопасности по ГОСТ 12.1.004, а также правил охраны труда по требованиям:

- ГОСТ 12.0.004 — в части организации обучения безопасности труда;

-ГОСТ 12.1.001 —в части безопасности работ с УЗ-оборудованием;

23

ГОСТ 34991—2023

- ГОСТ 12.1.019 — в части электробезопасности;

- ГОСТ 12.2.007.0 — в части безопасности работ с электротехническими изделиями;

- ГОСТ 12.3.002 — в части безопасности производственных процессов.

10.2 Конструкция дефектоскопов и технологического оборудования должна соответствовать общим требованиям безопасности по ГОСТ 12.2.003 и ГОСТ 12.1.019.

10.3 Уровень шума на рабочих местах не должен превышать норм, установленных ГОСТ 12.1.003 и национальными стандартами.

10.4 Дополнительные требования по охране труда и пожарной безопасности устанавливают в ТД.

24

ГОСТ 34991—2023

Приложение А (обязательное)

Требования к мерам и настроечным образцам

А.1 Меры, используемые при УЗК СС, должны иметь метрологические характеристики, обеспечивающие повторяемость и воспроизводимость измерений амплитуд эхо-сигналов и временных интервалов между эхо-сигналами, по которым выполняют настройку и проверку основных параметров УЗК, регламентированных ТД.

А.2 Требования к мерам СО-2, СО-3, СО-ЗР приведены в ГОСТ 14782 и ГОСТ 18576.

А.З Мера или НО с ПДО для настройки предельной чувствительности УЗК представляет собой металлический блок, изготовленный из контролируемого материала, в котором выполнены ПДО, ориентированные перпендикулярно к акустической оси ПЭП. Глубина расположения и диаметр ПДО должны соответствовать требованиям ТД.

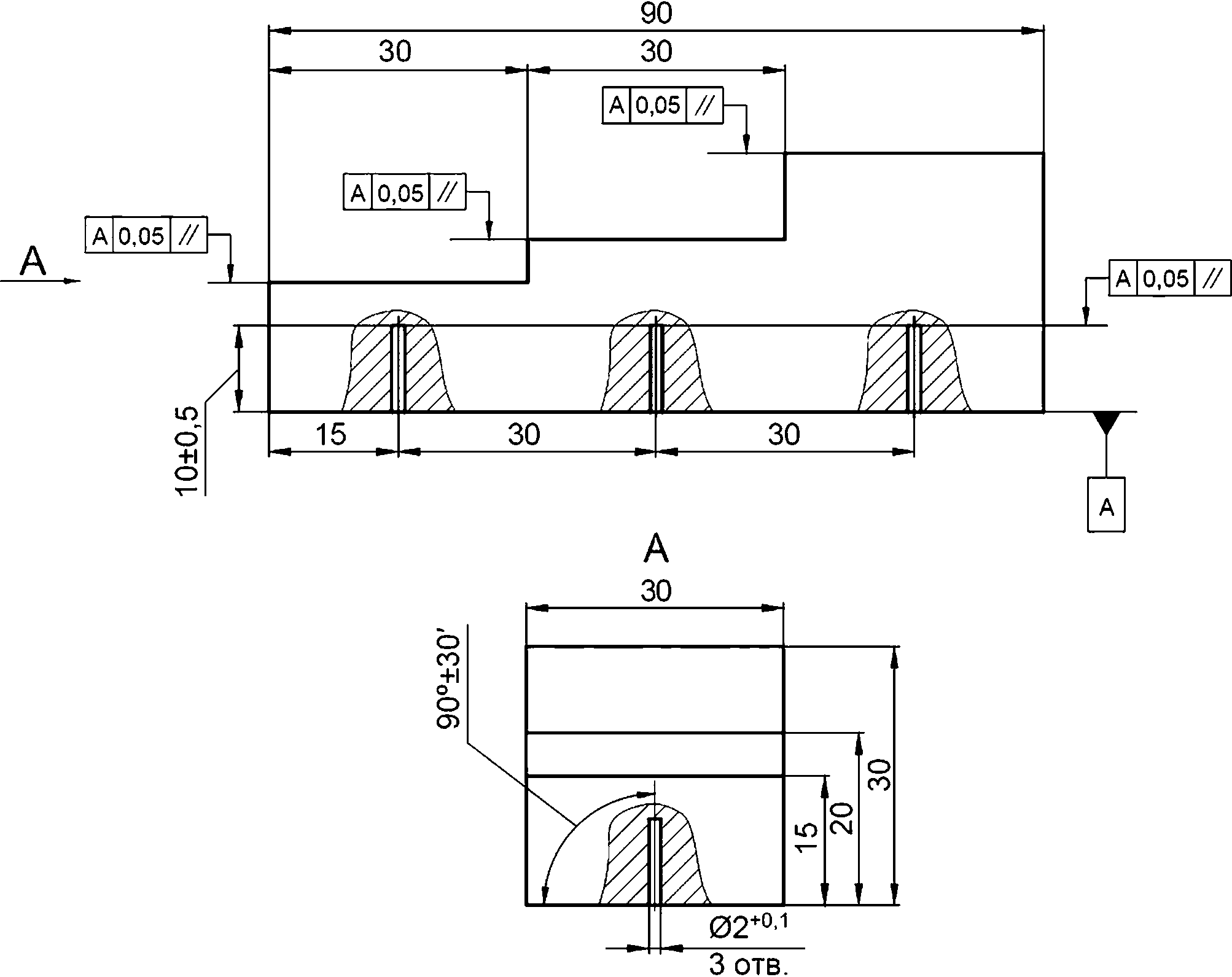

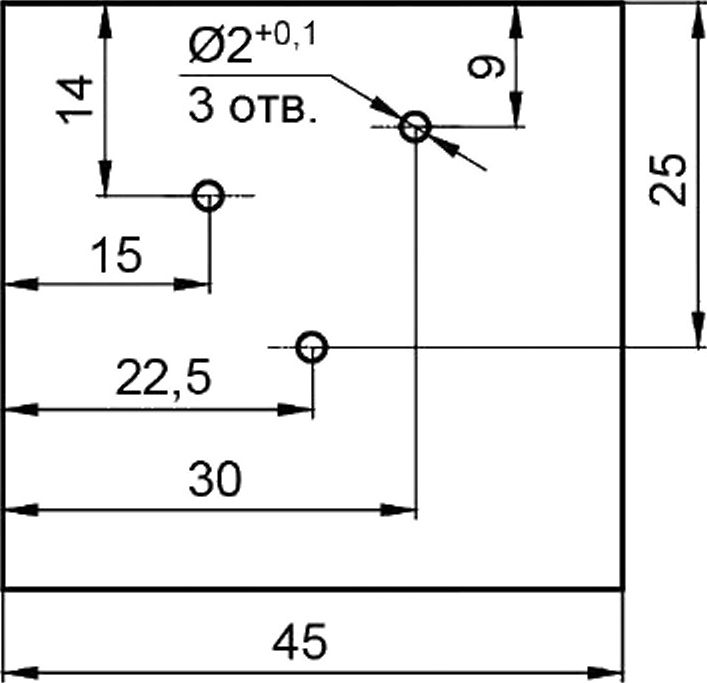

А.3.1 Для контроля прямым ПЭП меру или НО изготавливают либо в виде отдельных блоков на каждую толщину, либо в виде многоступенчатого блока, пример которого показан на рисунке А.1.

При этом ширина меры или НО должна быть не менее 30 мм, а шероховатость поверхности ввода ультразвука должна быть Rz 20.

Рисунок А.1 — Эскиз меры или НО с ПДО (пример) для настройки предельной чувствительности (а = 0°)

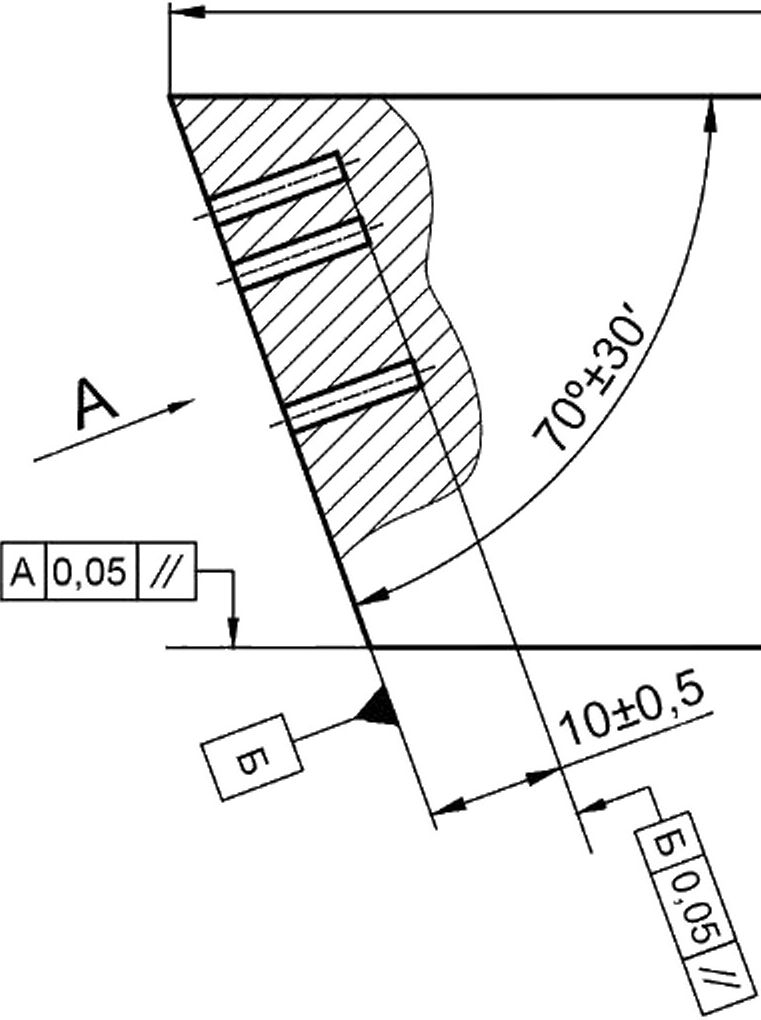

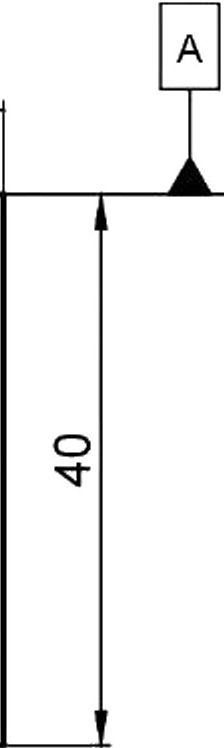

А.3.2 Для контроля наклонным ПЭП меру или НО изготавливают в виде блоков призматической формы. Пример такой меры или НО для ПЭП с а = 70° приведен на рисунке А.2.

25

ГОСТ 34991—2023

А

Рисунок А.2 — Эскиз меры или НО с ПДО (пример) для настройки предельной чувствительности (а = 70°)

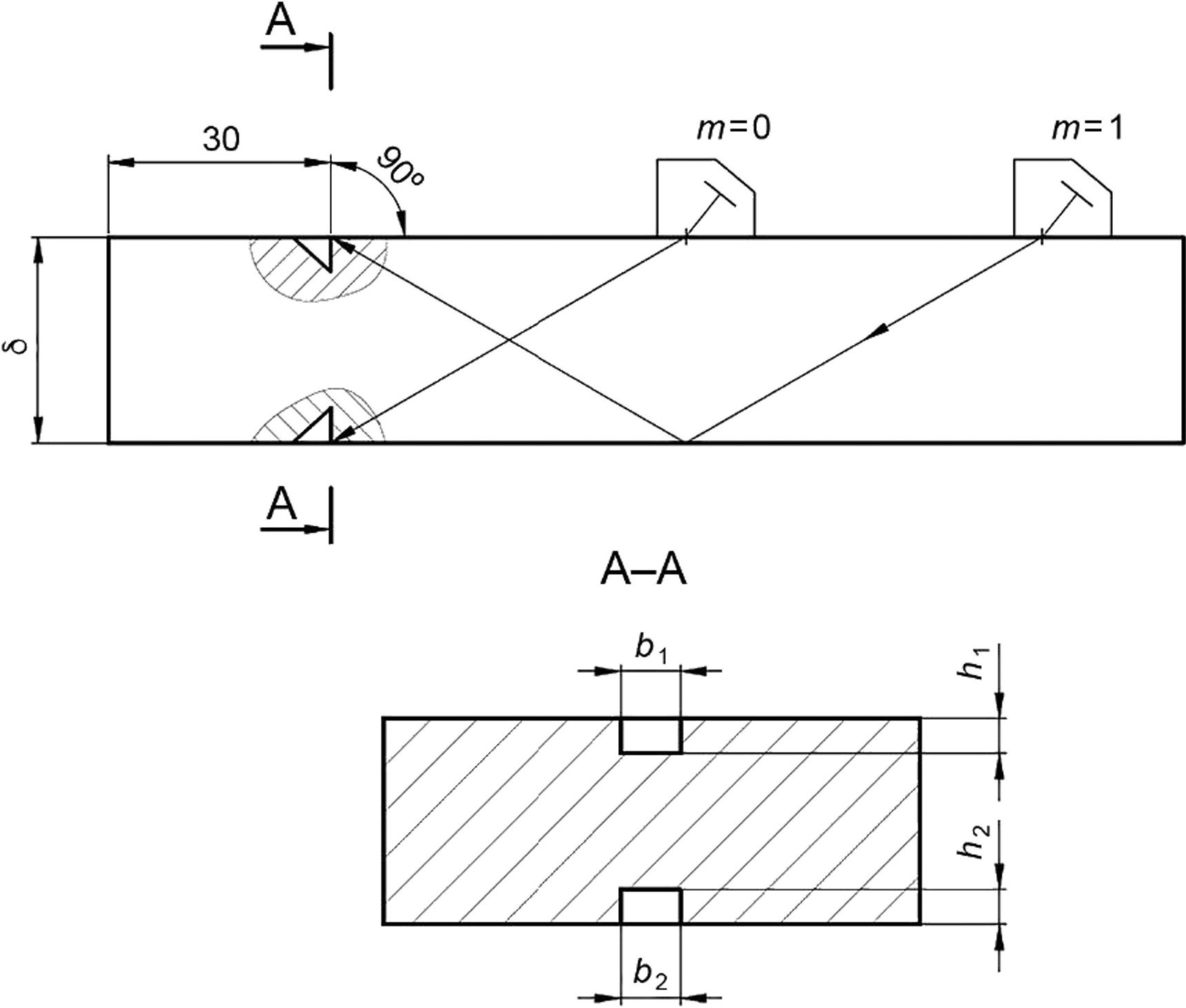

А.4 НО с угловыми искусственными отражателями (зарубками) для настройки предельной чувствительности УЗК представляет собой металлический блок (см. рисунок А.З), изготовленный из контролируемого материала, в котором на контактной и донной поверхностях выполнены угловые искусственные отражатели.

Высота (глубина) h и ширина b углового искусственного отражателя (зарубки) должны удовлетворять следующим неравенствам: h более Л; b более Л; отношение h/b должно быть более 0,5 и менее 4,0.

Рисунок А.З — Эскиз НО с угловыми искусственными отражателями (зарубками) для настройки предельной чувствительности

26

ГОСТ 34991—2023

Приложение Б (справочное)

Методика оценки разницы АЛ/ коэффициентов прозрачности

Б.1 Разницу в децибелах АЛ/ коэффициентов прозрачности границы призма ПЭП — металл контролируемого соединения и границы призма ПЭП — металл меры СО-2 по ГОСТ 14782 или СО-ЗР по ГОСТ 18576 определяют измерением амплитуд эхо-сигналов от однотипных отражателей, расположенных в мере и контролируемом соединении на одной глубине. Для этого в образце контролируемого соединения на глубине 8 мм высверливают БЦО диаметром 2 мм.

Примечание — Если толщина контролируемого СС не позволяет изготовить указанную модель, допускается ее изготовление на глубине 8 мм в любом образце СС, аналогичном по материалу и шероховатости поверхности контролируемому.

Б.2 Для определения АЛ/ необходимо:

- в положении ПЭП, соответствующем максимальной амплитуде эхо-сигнала от БЦО в образце контролируемого соединения, измерить и зафиксировать амплитуду Аф

- в положении ПЭП, соответствующем максимальной амплитуде эхо-сигнала от БЦО в мере измерить и зафиксировать амплитуду Л/2;

- определить разницу в децибелах |АЛ/| = |Л/1 - Л/2|.

Б.З Если по каким-либо причинам невозможно оценить разницу коэффициентов прозрачности, то для поверхности проката принимают |АЛ/| = 4 дБ.

27

ГОСТ 34991—2023

Приложение В (справочное)

Формы журналов ультразвукового контроля

Форма журнала проверки настройки дефектоскопа

го н го | го о о о -е-ф Ct с X | о. ф т о О со ■& ГО Ф со | с С с S | С о с о. ф S о I >х о о о со го СО | X >х о н го I о. ф о X | О ф S с | .0 о. ф 2 О. Ф О I >Х о о го: m О го I со | ct го 1— а го со со го о | .0 Ш ф 4 s g О- о > о 11 о “ a £ ш т | X ф со X го о. го Ф о СО ГО О Ф С -н х" ГО Ф н го ГО ГО Го' а ГО О 0. 3 | го н о X с о о о ф е ф Ct о X Ct о с |

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

Форма журнала результатов УЗК СС

го н со ч | >5 § -о ГО _ X Ф ? ’Го Ч О S ГО О ° Ф ш х S ГО ГО о со х х | Ф □ X го о Ф 5 2 О ° 2 X ф С ■& X Ф h- Ct | о с О О с X | >х о о. о о * СО о > ГО X Ct го 2 с О 2 X со | X го 2 о ф ГО ф О' х со 5 з s 5 Н ГО ГО го X о. ^ СП СО | го X ф =г О | го н X о о -0 о О Ф с Ct |

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

28

ГОСТ 34991—2023

Приложение Г (справочное)

Виды, способы приготовления контактирующих жидкостей (сред)

Г.1 Применяют следующие виды контактирующих жидкостей (сред): жидкие технические масла по ГОСТ 10121, масло типа «Индустриальное-40» по ГОСТ 20799, глицерин по ГОСТ 6824, ГОСТ 6259, консистентные смазки ЦИАТИМ по ГОСТ 6267 и ГОСТ 8551, автол, солидол, ферромагнитная жидкость.

Г.2 Контактирующая среда на основе полиакриламида

Г.2.1 Состав

Контактирующая среда представляет собой водный раствор полиакриламида и нитрита натрия в следующем соотношении, %:

- полиакриламид — от 0,8 до 2,0;

- нитрит натрия — от 0,4 до 1,0;

- вода — от 97,0 до 98,8.

Г.2.2 Способ приготовления

В бачок объемом приблизительно 10 л, снабженный мешалкой, с угловой скоростью 800—900 об/мин, наливают 4 л воды и добавляют 1,5 кг 8 %-ного технического полиакриламида. Перемешивают в течение 10—15 мин до получения однородного раствора. Затем добавляют 600 мл 100 %-ного раствора нитрита натрия и перемешивают в течение 1 мин.

Г.З Контактирующая среда на основе карбоксиметилцеллюлозы

Г.3.1 Состав

Контактирующая среда представляет собой водный раствор карбоксиметилцеллюлозы (КМЦ), синтетического мыла и глицерина (см. ГОСТ 6259) в следующем соотношении, %:

- мыло синтетических жирных кислот фракций С5 — С6 или СЮ — С13 (25 %-ный раствор) — от 7,0 до 15,0;

-КМЦ —от 3,0 до 5,0;

- глицерин — от 1,0 до 8,0;

- вода — остальное.

Г.3.2 Способ приготовления

В стальной бачок с мешалкой наливают воду, добавляют КМЦ, глицерин и мыло. Размешивают в течение 5—10 мин; затем выдерживают раствор 5—6 ч до полного растворения КМЦ.

Г.4 Смазка на основе обойного клея

Размельченный сухой обойный клей растворяют в холодной или теплой воде в объемном соотношении от 1:1 до 1:3 в зависимости от условий проведения контроля. Полученный раствор кипятят, тщательно его размешивая, до получения полностью однородной вязкой массы.

Г.5 Смазка на основе декстрина

Г.5.1 Состав:

- декстрин — от 30 % до 34 %;

- вспомогательное вещество ОП-7 — 4 %;

- глицерин — от 9 % до 10 %;

- сода — 1 %;

- вода — остальное.

Г.5.2 Способ приготовления

Растворяют декстрин в нагретой до температуры от плюс 40 °C до плюс 50 °C воде, добавляют глицерин и соду. Размешивают до получения однородного раствора.

Г.6 Ингибиторная смазка

Г.6.1 Состав:

- нитрит натрия (технический) — 1,6 кг;

- глицерин — 0,45 кг;

- крахмал — 0,24 кг;

- кальцинированная сода (техническая) — 0,048 кг;

- вода — 8 л.

Г.6.2 Способ приготовления

Растворяют соду и нитрит натрия в 5 л холодной воды с последующим кипячением в чистой посуде. Растворяют крахмал в 3 л холодной воды и вливают в кипящий раствор нитрита натрия и соды. Кипятят полученный раствор 3—4 мин, после чего добавляют в него глицерин и охлаждают.

Температурный предел работоспособности контактирующей среды составляет от плюс 3 °C до плюс 38 °C.

29

ГОСТ 34991—2023

Примечания

1 Из приведенных контактирующих сред следует предпочитать глицерин (без добавок) и контактирующую среду на основе обойного клея. Эти смазки являются наиболее приемлемыми экологически, однако оставляют налет ржавчины на поверхности изделия.

2 Расход контактирующей среды любого вида составляет примерно от 0,3 кг на 1 м2 околошовной зоны. После окончания УЗК контактная жидкость должна быть удалена с поверхности теплым содовым раствором в течение 1 ч. Технологию удаления разрабатывает предприятие в зависимости от используемой контактирующей среды и объема УЗК.

3 Операции удаления контактирующей среды в обязанности дефектоскописта не входят.

30

ГОСТ 34991—2023

Приложение Д (справочное)

Возможные помехи и ложные сигналы при контроле сварных соединений и варианты их идентификации

Д.1 При УЗК СС на дисплее дефектоскопа могут наблюдаться сигналы помех, причинами которых являются: - неровная поверхность СС;

- наличие выпуклости СС;

- линейное смещение свариваемых листов по высоте;

- избыток контактирующей среды;

- зазоры и кромки остающихся подкладок шва;

- двугранный угол ПЭП (при малой стреле ПЭП);

- появление воздушной прослойки под ПЭП;

- появление поверхностной волны.

Д.2 Неровную поверхность СС идентифицируют по значениям измеренных координат, и она может фиксироваться с одной стороны шва. Отличительным признаком эхо-сигналов от неровностей может быть: появление группы сигналов, чередующихся по амплитуде при поперечном перемещении ПЭП; уменьшение амплитуды сигнала при демпфировании предполагаемого места звукопоглощающим предметом (куском войлока, резины), смоченным маслом.

Д.З Выпуклости СС также идентифицируют по значениям измеренных координат: при отражении от выпуклости с обратной стороны СС координата Нц примерно равна б для прямого луча и 25 — для однократно отраженного, координата £д соответствует отражателю, расположенному вблизи дальнего конца выпуклости сварного шва или за ней.

Местоположение эхо-сигнала от границы выпуклости с лицевой стороны СС (при контроле однократно отраженным лучом) определяют по уменьшению амплитуды сигнала при демпфировании предполагаемого места звукопоглощающим предметом (куском войлока, резины), смоченным маслом.

Д.4 Линейное смещение свариваемых листов по высоте идентифицируют по появлению эхо-сигнала от наклонной поверхности сварного шва только при контроле с одной стороны, а местоположение отражателя соответствует средней части выпуклости с лицевой стороны СС.

Д.5 Сигналы от избытка контактирующей среды возникают чаще всего при приближении ПЭП к сварному шву и исчезают при удалении излишков контактирующей среды.

Д.6 Остающиеся подкладки шва идентифицируют по наличию сигналов от углов подкладки, которые фиксируют по всей длине (или на большей части) сварного соединения с двух сторон, и располагаются ближе к концу зоны временной селекции, и соответствуют точке, находящейся за пределами выпуклости шва и определяемой по значению координаты La. При наличии непровара шва сигнал от угла подкладки уменьшается или исчезает.

Сигналы от натека в корне шва или шлака под подкладкой, как правило, соответствуют середине выпуклости с лицевой поверхности СС, определяемой по значению координаты /_д, а глубина HR соответствует 5. Данные сигналы обычно фиксируются только при контроле с одной стороны сварного шва.

Д.7 Помехи, связанные с отражением от двугранного угла ПЭП и появлением воздушной прослойки под ПЭП, идентифицируют по отсутствию перемещения сигнала помехи по линии развертки дефектоскопа при поперечном перемещении ПЭП по контактной поверхности.

Д.8 Поверхностная волна может возникать при износе ПЭП и идентифицируется по наличию эхо-сигнала, плавно перемещающегося по всей линии развертки дефектоскопа при перемещении ПЭП.

31

ГОСТ 34991—2023

Библиография | |

[1] ISO 5817:20141) | Welding — Fusion-welded joints in steel, nikel, titanium and their alloys (beam welding excluded) — Quality levels for imperfections [Сварка. Сварные соединениия из стали, никеля, титана и их сплавов, полученные сваркой плавлением (исключая лучевые способы сварки). Уровни качества] |

[2] ISO 11666:2018 | Non-destructive testing of welds. Ultrasonic testing. Acceptance levels (Контроль неразрушающий. Ультразвуковой контроль. Уровни приемки) |

[3] ISO 16811:20122) | Non-destructive testing of welds — Ultrasonic testing — Sensitivity and range setting (Контроль неразрушающий. Ультразвуковой контроль. Настройка чувствительности и диапазона) |

1) В Российской Федерации действует ГОСТ Р ИСО 5817—2021 «Сварка. Сварные соединения из стали, никеля, титана и их сплавов, полученные сваркой плавлением (исключая лучевые способы сварки). Уровни качества».

2) В Российской Федерации действует ГОСТ Р ИСО 16811—2016 «Неразрушающий контроль. Ультразвуковой контроль. Настройка чувствительности и диапазона».

УДК 621.791.053:629.4.023

МКС 45.080

Ключевые слова: подвижной состав, стыковые, тавровые, нахлесточные, угловые сварные соединения, ультразвуковой неразрушающий контроль

Редактор Н.В. Таланова

Технический редактор И.Е. Черепкова

Корректор Е.Д- Дульнева

Компьютерная верстка И.Ю. Литовкиной

Сдано в набор 15.09.2023. Подписано в печать 25.09.2023. Формат 60*8478. Гарнитура Ариал.

Усл. печ. л. 4,18. Уч-изд. л. 3,55.

Подготовлено на основе электронной версии, предоставленной разработчиком стандарта

Создано в единичном исполнении в ФГБУ «Институт стандартизации» , 117418 Москва, Нахимовский пр-т, д. 31, к. 2.