ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ГОСТ Р

55260.3.2—

2023

Гидроэлектростанции

Часть 3-2

ГИДРОТУРБИНЫ И МЕХАНИЧЕСКАЯ ЧАСТЬ ГЕНЕРАТОРОВ

Методики оценки технического состояния

Издание официальное

Москва Российский институт стандартизации 2023

ГОСТ Р 55260.3.2—2023

Предисловие

1 РАЗРАБОТАН Обществом с ограниченной ответственностью «Центр конструкторско-технологических инноваций» (ООО «ЦКТИ») совместно с публичным акционерным обществом «Федеральная гидрогенерирующая компания — «РусГидро» (ПАО «РусГидро») при участии Ассоциации организаций и работников гидроэнергетики «Гидроэнергетика России» (Ассоциация «Гидроэнергетика России»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 016 «Электроэнергетика»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 23 ноября 2023 г. № 1465-ст

4 ВВЕДЕН ВЗАМЕН ГОСТ Р 55260.3.2—2013

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

©Оформление. ФГБУ «Институт стандартизации», 2023

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

II

ГОСТ Р 55260.3.2—2023

Содержание

1 Область применения..................................................................1

2 Нормативные ссылки..................................................................2

3 Термины, определения и сокращения....................................................4

4 Общие положения....................................................................8

5 Требования к контролю и оценке технического состояния гидротурбин на ГЭС..................12

6 Оценка технического состояния гидротурбины и механической части генератора...............13

Приложение А (обязательное) Методические указания по техническому обследованию узлов

гидроагрегатов при их повреждениях.........................................82

Приложение Б (обязательное) Методики контроля геометрических форм и размеров проточной части гидротурбин.............................................................88

Приложение В (обязательное) Методики контроля состояния металла узлов и элементов гидротурбин

и механической части генератора..........................................104

Приложение Г (справочное) Основные технические данные по ГЭС, гидротурбинному и гидрогенераторному оборудованию.........................................135

Приложение Д (справочное) Методики испытания системы регулирования гидротурбин..........137

Приложение Е (обязательное) Методика контроля линии валов вертикальных гидроагрегатов.....141

Приложение Ж (справочное) Методика контроля состояния подпятников вертикальных гидроагрегатов..........................................................152

Приложение И (обязательное) Методика определения осевой жесткости агрегата...............159

Приложение К (справочное) Методики проведения натурных испытаний гидроагрегата...........161

Библиография.......................................................................170

III

ГОСТ Р 55260.3.2—2023

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Гидроэлектростанции

Часть 3-2

ГИДРОТУРБИНЫ И МЕХАНИЧЕСКАЯ ЧАСТЬ ГЕНЕРАТОРОВ

Методики оценки технического состояния

Hydroelectric power plants. Part 3-2. Hydraulic turbines and mechanical part of hydraulic generators.

Condition evaluation procedures

Дата введения — 2024—01—01

1 Область применения

1.1 Настоящий стандарт устанавливает требования к контролю и оценке технического состояния гидротурбин и механической части генераторов на стадии эксплуатации:

- при постоянном контроле и непрерывном автоматизированном мониторинге на работающем гидроагрегате;

- периодических осмотрах и периодическом (измерительном) контроле технического состояния в периоды плановых и внеплановых ремонтов без разборки гидроагрегата и/или на работающем гидроагрегате;

- периодическом техническом диагностировании (обследовании) гидроагрегата в периоды плановых и внеплановых ремонтов с осушением и полной или частичной разборкой гидроагрегата, при реконструкции и/или модернизации.

1.2 Настоящий стандарт определяет методики, которые следует применять при оценке технического состояния гидротурбин и механической части генераторов.

1.3 Настоящий стандарт определяет нормы и объем контроля состояния гидротурбин и механической части генераторов, минимально необходимые для решения следующих задач:

- выявление и своевременное устранение возникающих в процессе эксплуатации повреждений;

- оценка фактического технического состояния, исправности и/или работоспособности контролируемого оборудования;

- определение фактических значений технических параметров для последующего определения индекса технического состояния узлов и оборудования в целом;

- принятие решения о проведении технического освидетельствования для продления срока службы или технических обследований по специальным программам в целях определения индивидуального остаточного ресурса и установления возможности, целесообразности, сроков и условий продолжения безопасной эксплуатации.

1.4 Настоящий стандарт распространяется на гидротурбинные установки с рабочими колесами поворотно-лопастного, пропеллерного, диагонального, радиально-осевого типов, а также обратимые гидроагрегаты в вертикальном исполнении. Отдельные пункты стандарта могут быть распространены на гидроагрегаты в горизонтальном исполнении.

1.5 Настоящий стандарт не устанавливает требований к типам и видам используемых при техническом контроле и мониторинге штатной контрольной аппаратуры и специальных средств измерений.

1.6 Настоящий стандарт не учитывает все возможные особенности реализации его требований на оборудовании с различным конструктивным исполнением.

Издание официальное

1

ГОСТ Р 55260.3.2—2023

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 8.398 Государственная система обеспечения единства измерений. Приборы для измерения твердости металлов и сплавов. Методы и средства поверки

ГОСТ 8.417 Государственная система обеспечения единства измерений. Единицы величин

ГОСТ 8.439 Государственная система обеспечения единства измерений. Расход воды в напорных трубопроводах. Методика выполнения измерений методом площадь-скорость

ГОСТ 12.2.003 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 25.502 Расчеты и испытания на прочность в машиностроении. Методы механических испытаний металлов. Методы испытаний на усталость

ГОСТ 25.506 Расчеты и испытания на прочность. Методы механических испытаний металлов. Определение характеристик трещиностойкости (вязкости разрушения) при статическом нагружении

ГОСТ 32 Масла турбинные. Технические условия

ГОСТ 1497 (ИСО 6892—84) Металлы. Методы испытаний на растяжение

ГОСТ 5616 Генераторы и генераторы-двигатели электрические гидротурбинные. Общие технические условия

ГОСТ 9012 (ИСО 410—82, ИСО 6506—81) Металлы. Метод измерения твердости по Бринеллю

ГОСТ 15467 Управление качеством продукции. Основные понятия. Термины и определения

ГОСТ 16504 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 18442 Контроль неразрушающий. Капиллярные методы. Общие требования

ГОСТ 19431 Энергетика и электрификация. Термины и определения

ГОСТ 20911 Техническая диагностика. Термины и определения

ГОСТ 22761 Металлы и сплавы. Метод измерения твердости по Бринеллю переносными твердомерами статического действия

ГОСТ 23956 Турбины гидравлические. Термины и определения

ГОСТ 24346 Вибрация. Термины и определения

ГОСТ 25866 Эксплуатация техники. Термины и определения

ГОСТ 27471 Машины электрические вращающиеся. Термины и определения

ГОСТ 27807 Турбины гидравлические вертикальные. Технические требования и приемка

ГОСТ 28842 (МЭК 41—63, МЭК 607—78) Турбины гидравлические. Методы натурных приемочных испытаний

ГОСТ 33272 Безопасность машин и оборудования. Порядок установления и продления назначенных ресурса, срока службы и срока хранения. Основные положения

ГОСТ ИСО 5348 Вибрация и удар. Механическое крепление акселерометров

ГОСТ ИСО 10817-1 Вибрация. Системы измерений вибрации вращающихся валов. Часть 1. Устройство для снятия сигналов относительной и абсолютной вибрации

ГОСТ ISO 17635 Неразрушающий контроль сварных соединений. Общие правила для металлических материалов

ГОСТ ISO 17638 Неразрушающий контроль сварных соединений. Магнитопорошковый контроль

ГОСТ Р 8.000 Государственная система обеспечения единства измерений. Основные положения

ГОСТ Р 27.102 Надежность в технике. Надежность объекта. Термины и определения

ГОСТ Р 53700 (ИСО 9934-3:2002) Контроль неразрушающий. Магнитопорошковый метод. Часть 3. Оборудование

ГОСТ Р 55260.2.2 Гидроэлектростанции. Часть 2-2. Гидрогенераторы. Методики оценки технического состояния

ГОСТ Р 55260.3.1 Гидроэлектростанции. Гидротурбины. Технические требования к поставке

ГОСТ Р 55260.4.1 Гидроэлектростанции. Часть 4-1. Технологическая часть гидроэлектростанций и гидроаккумулирующих электростанций. Общие технические требования

ГОСТ Р 55562 (МЭК 60609-1:2004) Турбины гидравлические, насос-турбины и насосы гидроаккумулирующих электростанций. Оценка кавитационной эрозии. Часть 1. Оценка в реактивных турбинах, насос-турбинах и насосах гидроаккумулирующих электростанций

ГОСТ Р 55614 Контроль неразрушающий. Толщиномеры ультразвуковые. Общие технические требования

2

ГОСТ Р 55260.3.2—2023

ГОСТ Р 55621 (ЕН 45510-5-4:1998) Руководство по оснащению электростанций оборудованием. Часть 5-4. Турбины — гидравлические турбины, гидроаккумулирующие насосы и насос-турбины (обратимые гидромашины)

ГОСТ Р 55724 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые

ГОСТ Р 55809 Контроль неразрушающий. Дефектоскопы ультразвуковые. Методы измерений основных параметров

ГОСТ Р 55890 Единая энергетическая система и изолированно работающие энергосистемы. Оперативно-диспетчерское управление. Регулирование частоты и перетоков активной мощности. Нормы и требования

ГОСТ Р 56512 Контроль неразрушающий. Магнитопорошковый метод. Типовые технологические процессы

ГОСТ Р 56969 Единая энергетическая система и изолированно работающие энергосистемы. Оперативно-диспетчерское управление. Обеспечение согласованной работы централизованных систем автоматического регулирования частоты и перетоков активной мощности и автоматики управления активной мощностью гидравлических электростанций. Нормы и требования

ГОСТ Р 57114 Единая энергетическая система и изолированно работающие энергосистемы. Электроэнергетические системы. Оперативно-диспетчерское управление в электроэнергетике и оперативно-технологическое управление. Термины и определения

ГОСТ Р 58599 Техническая диагностика. Диагностика стальных конструкций. Магнитный коэрци-тиметрический метод. Общие требования

ГОСТ Р 58779 Единая энергетическая система и изолированно работающие энергосистемы. Эксплуатация. Техническая эксплуатация основного технологического оборудования энергосистем, электрических станций и электрических сетей. Информационно-технический справочник основного технологического оборудования для обеспечения единых принципов построения унифицированных систем оценки, мониторинга и контроля технического состояния оборудования и сооружений, эксплуатируемых на объектах электроэнергетики

ГОСТ Р 70214 Гидротехника. Основные понятия. Термины и определения

ГОСТ Р 70810 Гидроэлектростанции. Гидроагрегаты. Эксплуатационный контроль вибрационного состояния опорных узлов

ГОСТ Р ИСО 2041 Вибрация, удар и контроль технического состояния. Термины и определения

ГОСТ Р ИСО 9712 Контроль неразрушающий. Квалификация и сертификация персонала

ГОСТ Р ИСО 9934-1 Контроль неразрушающий. Магнитопорошковый метод. Часть 1. Основные требования

ГОСТ Р ИСО 9934-2 Контроль неразрушающий. Магнитопорошковый метод. Часть 2. Дефектоскопические материалы

ГОСТ Р ИСО 13373-1 Контроль состояния и диагностика машин. Вибрационный контроль состояния машин. Часть 1. Общие методы

ГОСТ Р ИСО 13373-2 Контроль состояния и диагностика машин. Вибрационный контроль состояния машин. Часть 2. Обработка, анализ и представление результатов измерений вибрации

ГОСТ Р ИСО 13373-3 Контроль состояния и диагностика машин. Вибрационный контроль состояния машин. Часть 3. Руководство по диагностированию по параметрам вибрации

ГОСТ Р ИСО 13381-1 Контроль состояния и диагностика машин. Прогнозирование технического состояния. Часть 1. Общее руководство

ГОСТ Р ИСО 15549 Контроль неразрушающий. Контроль вихретоковый. Основные положения

ГОСТ Р ИСО 16809 Контроль неразрушающий. Контроль ультразвуковой. Измерение толщины

ГОСТ Р ИСО 17637 Контроль неразрушающий. Визуальный контроль соединений, выполненных сваркой плавлением

ГОСТ Р ИСО 17640 Неразрушающий контроль сварных соединений. Ультразвуковой контроль. Технология, уровни контроля и оценки

ГОСТ Р ИСО 20816-1 Вибрация. Измерения вибрации и оценка вибрационного состояния машин. Часть 1. Общее руководство

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный

3

ГОСТ Р 55260.3.2—2023

стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины, определения и сокращения

3.1 Термины и определения

В настоящем стандарте применены термины по ГОСТ 15467, ГОСТ 16504, ГОСТ 20911, ГОСТ 23956, ГОСТ 24346, ГОСТ 25866, ГОСТ 27471, ГОСТ 28842, ГОСТ 19431, ГОСТ Р 27.102, ГОСТ Р ИСО 2041, ГОСТ Р 58779, ГОСТ Р 70214, ГОСТ Р 57114, ГОСТ Р 70810, а также следующие термины с соответствующими определениями:

3.1.1 автоматизированный мониторинг оборудования: Мониторинг оборудования с применением автоматизированных систем.

3.1.2 валопровод гидроагрегата: Система валов гидроагрегата, составленная из нескольких частей, соединенных болтовыми фланцевыми соединениями от РК гидротурбины до верха гидрогенератора.

Примечание — Перемещение валопровода ограничено направляющими и опорным подшипниками.

3.1.3 деталь оборудования: Неделимая составная часть конструктивного узла оборудования.

3.1.4 дефект: Каждое отдельное несоответствие объекта требованиям, установленным в технической документации.

3.1.5 излом линии вала гидроагрегата: Параметр валопровода гидроагрегата, характеризующий взаимное отклонение геометрических осей валов гидротурбины и гидрогенератора, и возникающий из-за неточности изготовления и сборки фланцевых соединений валов гидроагрегата.

3.1.6 измеренное значение параметра: Значение параметра, установленное в результате его измерения определенным средством контроля.

3.1.7 измерительный контроль: Контроль, осуществляемый с применением средств измерений.

3.1.8 индекс технического состояния оборудования: Интегральный показатель технического состояния.

Примечание — Определяется в соответствии с [1].

3.1.9 исправное состояние: Состояние объекта, в котором параметры объекта соответствуют требованиям, установленным в документации на этот объект.

3.1.10 испытания: Экспериментальное исследование определенных свойств гидроагрегата.

3.1.11 карта контроля: Технологический документ контроля, предназначенный для регистрации результатов измерения контролируемых параметров, с указанием подписей исполнителя операции, руководителя участка и контролирующего лица.

3.1.12 капитальный ремонт оборудования: Ремонт, выполняемый для восстановления исправности и полного или близкого к полному восстановлению ресурса оборудования с заменой или восстановлением любых его частей.

3.1.13 контроль непрерывный: Форма технического контроля, при котором поступление информации о контролируемых параметрах происходит непрерывно.

3.1.14 контроль периодический: Форма технического контроля, при котором поступление информации о контролируемых параметрах происходит через установленные интервалы времени.

3.1.15 контроль постоянный: Форма технического контроля, осуществляемого штатным персоналом гидроэлектростанции посредством инструментальных и/или визуальных наблюдений, проводимых ежедневно на работающем оборудовании.

3.1.16 контроль (технического состояния): Проверка соответствия значений параметров объекта требованиям технической документации и определение на этой основе одного из заданных видов технического состояния в данный момент времени.

3.1.17 линия вала гидроагрегата: Совокупность осей валов гидроагрегата, полученная при сборке.

4

ГОСТ Р 55260.3.2—2023

3.1.18 маяки: Базовые точки на неподвижных частях корпусов подшипников или других неподвижных частях гидроагрегата, относительно которых фиксируются линейные размеры, определяющие пространственное положение вала.

3.1.19 межремонтный период: Период времени между капитальными ремонтами агрегата, т. е. от ввода в эксплуатацию после предыдущего капитального ремонта до вывода из эксплуатации в следующий капитальный ремонт.

3.1.20 модернизация оборудования: Комплекс работ по улучшению технико-эксплуатационных характеристик изделия, находящегося в эксплуатации, путем замены отдельных составных частей.

3.1.21 мониторинг оборудования: Форма непрерывного технического контроля за состоянием оборудования, включающего сбор, обработку и хранение измерительной информации о параметрах работы оборудования в процессе его эксплуатации в режиме непрерывного контроля параметров, осуществляемого штатным персоналом гидроэлектростанции.

3.1.22 неисправное состояние: Состояние объекта, в котором хотя бы один параметр объекта не соответствует хотя бы одному из требований, установленных в документации на этот объект.

Примечание — К неисправному состоянию относятся следующие виды технического состояния: частично работоспособное, неработоспособное, предельное.

3.1.23 неработоспособное состояние: Состояние оборудования, при котором контролируемые параметры, характеризующие способность оборудования выполнять заданные функции, не соответствуют требованиям нормативной и/или конструкторской (проектной) документации и при контроле технического состояния которого выявлены критические или значительные, трудноустранимые дефекты, и восстановление работоспособности оборудования требует его немедленного вывода в ремонт.

3.1.24 несоответствие: Частичное или полное невыполнение требований.

3.1.25 номинальное значение параметра: Значение параметра, определяемое его функциональным назначением и служащее началом отсчета отклонений.

3.1.26 нормальный режим работы оборудования: Режим работы, при котором параметры состояния оборудования не отклоняются от номинальных более, чем это допустимо в соответствии с нормативными документами, техническими условиями и инструкциями.

3.1.27 нормативный документ: Документ, устанавливающий правила, общие принципы или характеристики, касающиеся различных видов деятельности или их результатов.

3.1.28 обобщенный узел: Общие параметры технического состояния, не относящиеся к функциональным узлам, включающие срок службы и энергетические характеристики (КПД, мощность) гидротурбины.

3.1.29 оборудование: Гидротурбины и механическая часть генераторов (генераторный вал, подпятник, генераторные направляющие подшипники, грузонесущая и негрузонесущая крестовины).

3.1.30 объем испытаний: Характеристика испытаний, определяемая количеством объектов и видов испытаний, а также суммарной продолжительностью испытаний.

3.1.31 осмотр оборудования: Форма технического контроля за состоянием оборудования, включающая внешний и внутренний осмотры остановленного оборудования лицами, контролирующими его безопасную эксплуатацию, или комиссией, назначаемой техническим руководителем ГЭС, с периодичностью, устанавливаемой стандартом организации каждой гидроэлектростанции.

3.1.32 определяющий параметр: Параметр изделия, используемый при контроле для определения вида технического состояния этого изделия.

3.1.33 остаточный ресурс: Суммарная наработка объекта от момента контроля его технического состояния до перехода объекта в предельное состояние.

3.1.34 отказ: Событие, заключающееся в нарушении работоспособного состояния объекта.

Примечания

1 Отказ может быть полным или частичным.

2 Полный отказ характеризуется переходом объекта в неработоспособное состояние.

3 Частичный отказ характеризуется переходом объекта в частично неработоспособное состояние.

3.1.35 параметр технического состояния: Величина, характеризирующая техническое состояние отдельного функционального узла либо оборудования в целом и подлежащая количественной оценке.

3.1.36 паспорт изделия: Эксплуатационный документ, содержащий сведения, удостоверяющие гарантии изготовителя, значения основных параметров и характеристик (свойств) изделия, а также сведения о сертификации и утилизации изделия.

5

ГОСТ Р 55260.3.2—2023

3.1.37 предельно допустимое значение параметра: Наибольшее или наименьшее значение параметра, которое может иметь работоспособное изделие.

3.1.38 периодическая вибрация: Вибрация, при которой каждое значение колеблющейся величины, характеризующее вибрацию, повторяется с точностью средства измерения через равные интервалы времени, или спектральные составляющие сигнала вибрации не меняются в течение десяти и более оборотов гидроагрегата.

Примечание — Вибрация, не соответствующая требованиям периодической вибрации, относится к непериодической вибрации.

3.1.39 работоспособное состояние: Состояние оборудования, при котором контролируемые параметры, характеризующие способность оборудования выполнять заданные функции, соответствуют требованиям нормативной и/или конструкторской (проектной) документации и при контроле технического состояния которого дефекты не выявлены или выявлены малозначительные легкоустранимые дефекты на ранней стадии развития.

3.1.40 реконструкция оборудования: Замена эксплуатируемого оборудования на аналогичное с применением новых материалов и конструктивных решений.

3.1.41 ремонт: Комплекс операций по восстановлению исправности или работоспособности изделий и восстановлению ресурсов изделий или их составных частей.

3.1.42 ремонтная документация: Совокупность нормативной, технической, технологической, организационно-распорядительной документации, а также проект производства работ и документы, фиксирующие результаты выполнения ремонта.

Примечание — Полный перечень ремонтной документации приведен в [2].

3.1.43 состояние предельное: Состояние оборудования, при контроле технического состояния которого выявлены критические дефекты и дальнейшая эксплуатация оборудования недопустима или нецелесообразна, либо восстановление его работоспособного состояния невозможно или нецелесообразно.

3.1.44 срок службы: Календарная продолжительность эксплуатации оборудования, определенная в нормативной и (или) проектной документации, по достижении которой следует провести оценку технического состояния оборудования в целях определения допустимости параметров и условий его дальнейшей эксплуатации.

3.1.45 специализированная организация: Организация, располагающая подготовленными квалифицированными кадрами, необходимым испытательным оборудованием, методической и нормативно-технической документацией и, при необходимости, полномочиями (лицензиями федеральных органов исполнительной власти, сертификатами) для выполнения одной или нескольких специализированных работ, направленных на обеспечение безопасности, надежности и экономичности технических устройств, устанавливаемых на объектах электроэнергетики.

Примечание — Специализированными работами могут быть: техническое диагностирование, работы по продлению срока службы или оценке остаточного ресурса гидроагрегата, разработка методической и нормативной документации в перечисленных областях.

3.1.46 (техническое) диагностирование: Определение технического состояния объекта.

Примечание — Задачами технического диагностирования являются: контроль технического состояния, поиск места и определение причин отказа (неисправности), прогнозирование технического состояния.

3.1.47 технический руководитель ГЭС: Лицо в штате организации собственника (эксплуатирующей организации) ГЭС, уполномоченное принимать решения и отдавать распоряжения по всем техническим вопросам касательно оборудования данного объекта электроэнергетики.

3.1.48 техническое обследование: Форма технического контроля за состоянием оборудования, включающая осмотр, измерения, испытания и углубленные исследования на остановленном оборудовании, проводимые по специальным программам, как правило, с привлечением специализированных организаций по решению технического руководителя ГЭС и/или комиссий, производящих периодический осмотр или регулярное техническое освидетельствование.

3.1.49 техническое обслуживание: Комплекс операций по поддержанию работоспособности или исправности оборудования при использовании по назначению.

3.1.50 техническая характеристика: Величина, отражающая функциональные, геометрические, деформационные, прочностные и другие свойства конструкции и/или материалов.

6

ГОСТ Р 55260.3.2—2023

3.1.51 техническое перевооружение: Комплекс работ, ведущих к полной замене оборудования на новое, более производительное с изменением или без изменения технических параметров, и проводимый без реконструкции объекта капитального строительства.

3.1.52 техническое состояние: Состояние объекта в определенный момент времени, при определенных условиях внешней среды, характеризующееся фактическими значениями параметров, установленных в документации.

3.1.53 узел: Функциональный и/или обобщенный узел.

3.1.54 уклон вала гидроагрегата: Параметр гидроагрегата, характеризующий отклонение валопровода от вертикальной оси.

3.1.55 формуляр: Документ технического контроля, содержащий результаты измерений контролируемых параметров и оценку их соответствия установленным нормам (карты измерений, протоколы, акты и др.).

3.1.56 функциональный узел: Составная часть оборудования, содержащая отдельные конструктивные элементы и детали, которая может выполнять свою функцию только совместно с другими частями единицы оборудования.

Примечание — В целях настоящего стандарта — рабочее колесо, направляющий аппарат, вал и др.

3.1.57 частично неработоспособное состояние: Состояние оборудования, при котором при контроле технического состояния выявлены значительные, но устранимые дефекты, при которых оборудование способно частично выполнять требуемые функции, и продолжение работы оборудования требует временного введения ограничений (снижения эксплуатационных нагрузок, сокращения межремонтного периода и т. п.).

3.1.58 эксплуатация: Стадия жизненного цикла изделия, на которой реализуется, поддерживается и восстанавливается его качество.

3.1.59 эксплуатационные испытания: Испытания объекта, проводимые при эксплуатации.

3.1.60 эксплуатационные документы: Конструкторские документы, предназначенные для использования при эксплуатации, обслуживании и ремонте изделия в процессе эксплуатации; текстовые и графические рабочие конструкторские документы, которые в отдельности или в совокупности дают возможность ознакомления с изделием и определяют правила его эксплуатации (использования по назначению, технического обслуживания, текущего ремонта, хранения и транспортирования), а также предназначены для отражения сведений, удостоверяющих гарантированные изготовителем значения основных параметров и характеристик (свойств) изделия, гарантий и сведений по его эксплуатации за весь период (длительность и условия работы, техническое обслуживание, ремонт и др. данные), и сведений по его утилизации.

3.1.61 эксплуатирующая организация: Организация, имеющая в собственности, хозяйственном ведении или оперативном управлении имущество гидроэлектростанции, осуществляющая в отношении этого имущества права и выполняющая обязанности, необходимые для ведения деятельности по безопасному производству электроэнергии в соответствии с действующими нормами и правилами.

3.2 Сокращения

В настоящем стандарте применены следующие сокращения:

АСУ ТП — автоматизированная система управления технологическим процессом;

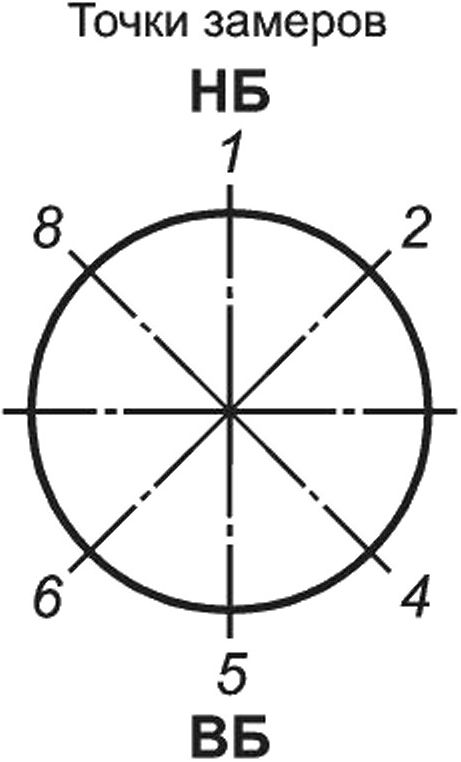

ВБ — верхний бьеф;

ВИК — визуально-измерительный контроль;

ВТК — вихретоковый контроль;

ГА — гидроагрегат;

ГП — генераторный подшипник;

ГРАМ — система группового регулирования активной мощности;

ГЭС — гидравлическая электрическая станция;

ИК — измерительный контроль;

ИТС — индекс технического состояния;

КПД — коэффициент полезного действия;

7

ГОСТ Р 55260.3.2—2023

КР | — капитальный ремонт; |

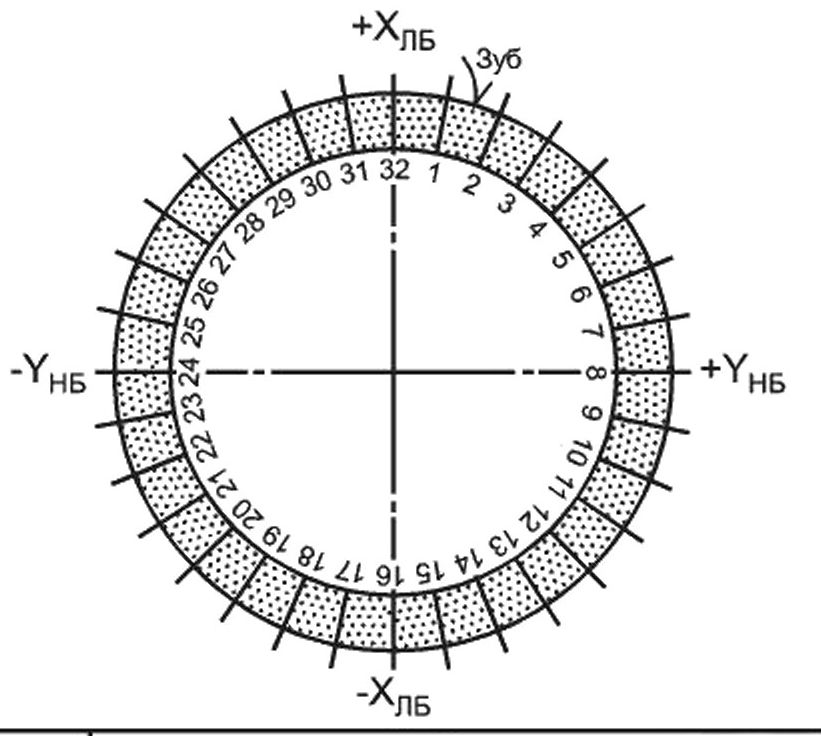

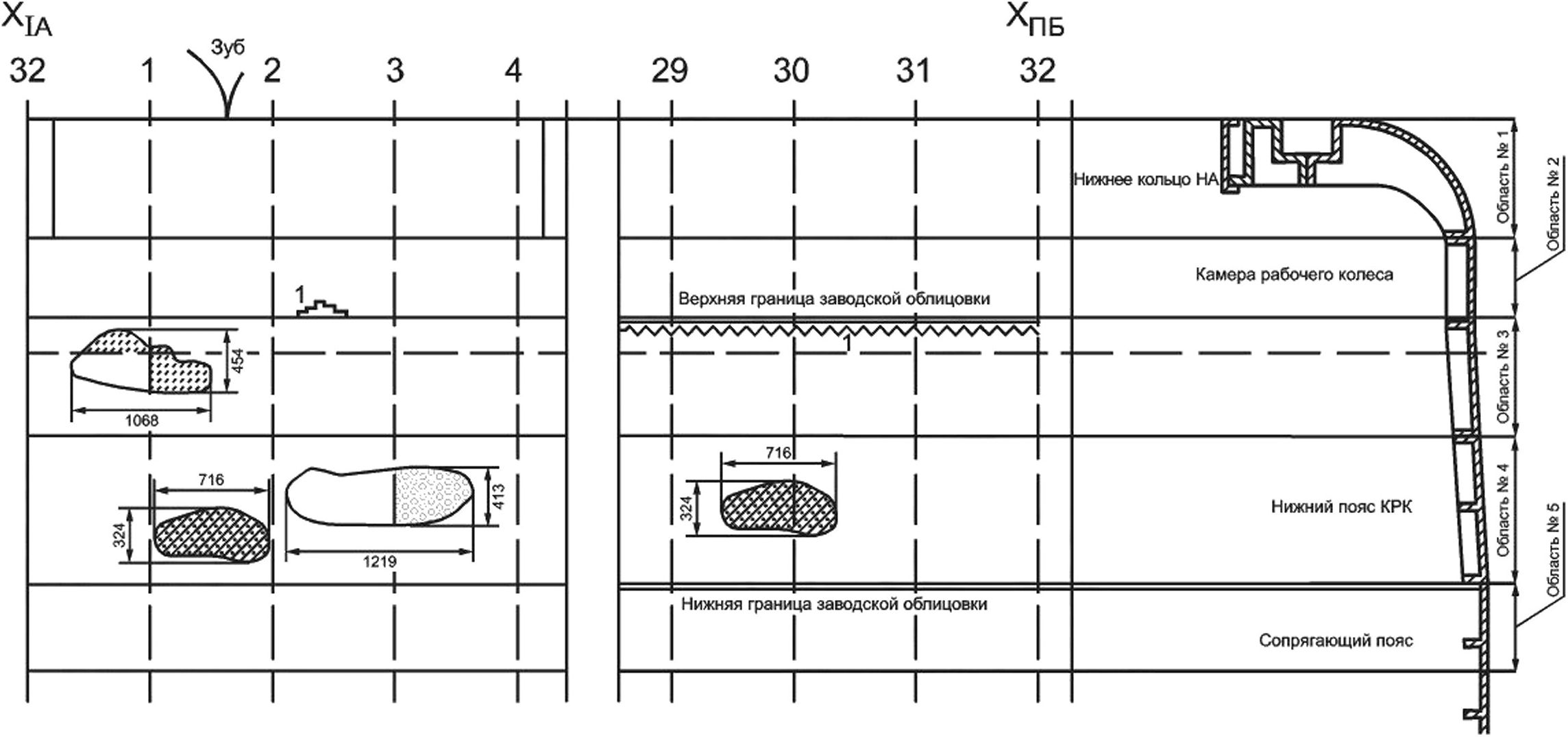

КРК | — камера рабочего колеса; |

ЛБ МИЧО - | — левый берег; — механизм изменения числа оборотов; |

ммк | — метод магнитный коэрцитиметрический; |

МНУ | — маслонапорная установка; |

моо | — механизм ограничения открытия направляющего аппарата; |

мпд НА | — магнитопорошковая дефектоскопия; — направляющий аппарат; |

НБ | — нижний бьеф; |

НДС НКНА - | — напряженно-деформированное состояние; — нижнее кольцо направляющего аппарата; |

нтд ПБ | — нормативно-техническая документация; — правый берег; |

ПВК | — контроль проникающими веществами (капиллярный контроль); |

ПЛ | — поворотно-лопастная(ое) (гидротурбина, рабочее колесо); |

ПП | — подпятник; |

ПР | — пропеллерная(ое) гидротурбина (рабочее колесо); |

РК | — рабочее колесо гидротурбины; |

РО | — радиально-осевая(ое) гидротурбина (рабочее колесо); |

РЧВ САУ | — регулятор частоты вращения; — система автоматического управления; |

СК ско | — синхронный компенсатор; — среднее квадратическое отклонение сигнала; |

СНА СО | — сервомотор направляющего аппарата; — стандартный образец; |

соп СП | — стандартный образец предприятия; — сопрягающий пояс; |

сто | — стандарт организации; |

ТВ | — измерение твердости; |

тп | — турбинный подшипник; |

УЗК УЗТ | — ультразвуковой контроль; — ультразвуковая толщинометрия; |

XX ЭГР | — холостой ход; — электрогидравлический регулятор частоты вращения; |

эгп ЭМА | — электрогидравлический преобразователь; — электромагнитноакустический (способ); |

эмп | — эластичный металлопластмассовый (опорный сегмент). |

4 Общие положения

4.1 Целью оценки технического состояния гидротурбин и механической части генераторов ГЭС является:

- своевременное выявление и устранение возникающих в процессе эксплуатации повреждений (дефектов) и отклонений технических параметров от установленных значений;

8

ГОСТ Р 55260.3.2—2023

- определение вида технического состояния контролируемого оборудования;

- определение фактических значений технических параметров гидроагрегатов для последующего определения ИТС узлов и оборудования в целом;

- прогнозирование состояния оборудования и ранжирования рисков по убыванию риска отказа;

- определение возможности, целесообразности, сроков и условий продолжения эксплуатации выработавшего срок службы контролируемого оборудования, его элементов и узлов, определяющих безопасность эксплуатации ГА;

- выработка рекомендаций по продолжению эксплуатации оборудования, имеющего повреждения (дефекты), включая введение при необходимости специальных эксплуатационных мер (дополнительный контроль, режимные ограничения, внеплановый ремонт и т. п.);

- формирование и актуализация перспективных (многолетних) графиков ремонта, годовой ремонтной программы и выработка рекомендаций по объему и срокам необходимого ремонтного обслуживания;

- планирование комплекса мероприятий по техническому перевооружению и реконструкции, обоснование для модернизации гидроагрегатов в целом, их элементов и конструктивных узлов.

4.2 Определение ИТС проводится только для работоспособного оборудования. При обнаружении критических неисправностей, препятствующих дальнейшей эксплуатации (в частности, опасных трещин), решение о техническом воздействии принимается на основании углубленной оценки технического состояния, в том числе с учетом требований стандарта.

4.3 Настоящий стандарт устанавливает для применения на ГЭС следующие обязательные формы контроля технического состояния гидротурбин и механической части генераторов:

- постоянный контроль и непрерывный автоматизированный мониторинг на работающем ГА;

- периодические осмотры на остановленном ГА в периоды плановых и внеплановых ремонтов;

- периодический (измерительный) контроль на остановленном ГА в периоды плановых и внеплановых ремонтов без разборки ГА и/или на работающем ГА (при наличии технической возможности);

- периодические технические диагностирования в форме технического обследования оборудования в периоды плановых и внеплановых ремонтов с осушением и полной или частичной разборкой ГА, при реконструкции и/или модернизации ГА.

4.4 Настоящий стандарт не регламентирует требования к содержанию и объему работ при техническом освидетельствовании (как форме регулярного технического контроля). Правила проведения технического освидетельствования оборудования ГЭС определяются [3].

4.5 Объем, задачи и исполнители для каждой формы контроля технического состояния гидротурбин и механической части генераторов представлены в таблице 4.1.

9

q Таблица 4.1 — Объем, задачи и исполнители для каждой формы контроля технического состояния гидротурбин и механической части генераторов

Форма контроля | Объем контроля | Задачи контроля | Кем осуществляется контроль |

Постоянный контроль | Инструментальные и/или визуальные наблюдения, проводимые ежедневно на работающем оборудовании в режиме, определяемом инструкцией по эксплуатации или СТО ГЭС | 1. Поддержание исправного и работоспособного состояния оборудования с учетом его фактического технического состояния. 2. Оперативное выявление нарушений безопасной эксплуатации оборудования. 3. Принятие оперативных решений о необходимых мерах по устранению выявленных нарушений и/или о возможности дальнейшей работы оборудования с выявленным нарушением | Штатным персоналом ГЭС |

Автоматизированный мониторинг | Параметры работы оборудования в процессе его эксплуатации в режиме непрерывного контроля параметров с применением автоматизированных систем | - Контроль параметров работы ГА; - обнаружение и оповещение персонала ГЭС о развивающихся дефектах и неисправностях ГА (предупредительная и аварийная сигнализация); - оперативная оценка технического состояния ГА в любой момент времени путем сопоставления эксплуатационных параметров ГА с соответствующими нормативными (допустимыми) значениями; - построение трендов изменения контролируемых параметров | Штатным персоналом ГЭС с использованием средств АСУ ТП. На ГЭС без ежедневного дежурства оперативного и оперативно-ремонтного персонала должен быть налажен дистанционный контроль показателей, определяемых проектной документацией, на пункте с постоянным нахождением дежурного персонала |

Периодический осмотр | Осмотры оборудования в соответствии с графиком осмотров | - Своевременное выявление и анализ причин повреждений и дефектов, включая скрытые, которые не могут быть установлены при постоянном контроле на работающем оборудовании, и выработки решений по предупреждению их развития и устранению; - выработка рекомендаций по объему и срокам необходимого ремонтного обслуживания | Осмотр производится лицами, контролирующими безопасную эксплуатацию конкретного оборудования (элемента оборудования), или комиссией, назначаемой техническим руководителем ГЭС |

Периодический (измерительный) контроль | Инструментальные измерения, выполненные на оборудовании в периоды плановых и внеплановых технических воздействий без разборки ГА и/или на работающем ГА (при наличии технической возможности) в соответствии со стандартом организации или с ремонтной документацией | - Своевременное выявление и анализ причин повреждений и дефектов, включая скрытые, которые не могут быть установлены при постоянном контроле, и выработки решений по предупреждению их развития и устранению; - выработка рекомендаций по объему и срокам необходимого ремонтного обслуживания | Штатным персоналом ГЭС, включая персонал сервисных и ремонтных предприятий, допущенный к выполнению соответствующих видов работ |

ГОСТ Р 55260.3.2—2023

Окончание таблицы 4.1

Форма контроля | Объем контроля | Задачи контроля | Кем осуществляется контроль |

Периодическое техническое диагностирование в форме технического обследования | Обследование проводится по специальным программам1), включающим осмотр, измерения, испытания и углубленные исследования на оборудовании. Обследование проводится по решению технического руководителя ГЭС и/или комиссий, производящих периодический осмотр или регулярное техническое освидетельствование, а также в случае внезапного повреждения (отказа) оборудования в процессе эксплуатации | - Определение вида технического состояния гидротурбин и механической части генераторов (их отдельных элементов, конструктивных узлов) на основании результатов проводимых при этом испытаний и исследований; - углубленная оценка технического состояния оборудования после длительного периода эксплуатации; - определение фактических значений технических параметров ГА для последующего определения ИТС узлов и оборудования в целом; - своевременное выявление и анализ причин аварийноопасных дефектов и повреждений; - выработка рекомендаций по объему и срокам необходимого ремонтного обслуживания; - выработка технических решений по мерам, необходимым для обеспечения безопасной эксплуатации оборудования в пределах срока службы или по продлению срока службы; - выработка рекомендаций по продолжению эксплуатации оборудования, имеющего повреждения (дефекты), включая введение при необходимости специальных эксплуатационных мер (дополнительный контроль, режимные ограничения, внеплановый ремонт и т. п.) | Специализированными организациями |

1) Программы работ по техническому обследованию с указанием используемых методик разрабатываются специализированной организацией, привлекаемой к проведению обследования, и утверждаются техническим руководителем ГЭС. Программа работ по техническому обследованию разрабатывается с учетом типа, технического состояния, срока службы, условий и опыта эксплуатации обследуемого оборудования. | |||

ГОСТ Р 55260.3.2—2023

ГОСТ Р 55260.3.2—2023

4.6 Периодичность для каждой формы контроля устанавливается ремонтной документацией, имеющейся на каждой ГЭС, в том числе планами, графиками и программами ремонта [2].

В случаях повреждения оборудования, имевшего следствием непредвиденный вывод его из работы, должен быть произведен внеочередной контроль.

Осмотр оборудования должен проводиться не реже одного раза в год. Осмотр оборудования проводят обязательно до наступления весеннего половодья, а в отдельных случаях — летне-осеннего паводка в целях проверки готовности оборудования к работе с максимальной нагрузкой в течение многоводного периода.

4.7 В таблице 4.2 представлены виды технического состояния гидротурбин и механической части генераторов в зависимости от результатов контроля, определяющие степень работоспособности оборудования.

Таблица 4.2 — Вид технического состояния

Наименование | Описание |

«Работоспособное» (нормальное) | Контролируемые параметры, характеризующие способность оборудования выполнять заданные функции, соответствуют требованиям нормативной и/или конструкторской (проектной) документации и при контроле технического состояния дефекты не выявлены или выявлены малозначительные легкоустранимые дефекты на ранней стадии развития |

«Частично неработоспособное» (потенциально опасное) | При контроле технического состояния выявлены значительные, но устранимые дефекты, при которых оборудование способно частично выполнять требуемые функции, и продолжение работы оборудования требует временного введения ограничений (снижения эксплуатационных нагрузок, сокращения межремонтного периода и т. п.) |

«Неработоспособное» (предаварийное) | Контролируемые параметры, характеризующие способность оборудования выполнять заданные функции, не соответствуют требованиям нормативной и/или конструкторской (проектной) документации и при контроле технического состояния выявлены критические или значительные, трудноустранимые дефекты и восстановление работоспособности оборудования требует его немедленного вывода в ремонт |

«Предельное» (критическое) | При контроле технического состояния выявлены критические дефекты и дальнейшая эксплуатация оборудования недопустима или нецелесообразна либо восстановление его работоспособного состояния невозможно или нецелесообразно |

4.8 Критерии и правила выставления оценок технического состояния гидротурбин и гидрогенераторов при расчете ИТС установлены в [1], [4].

4.9 При выполнении на ГЭС работ по оценке технического состояния гидротурбин и механической части гидрогенераторов персоналу следует соблюдать требования [5].

5 Требования к контролю и оценке технического состояния гидротурбин на ГЭС

5.1 На каждой ГЭС должна быть организована постоянная и периодическая оценка технического состояния гидротурбин и механической части генераторов [6].

5.2 Постоянная оценка технического состояния гидротурбин и механической части генераторов проводится по результатам постоянного контроля и автоматизированного мониторинга с целью недопущения перехода оборудования в предельное состояние.

5.3 Периодическая оценка технического состояния гидротурбин и механической части генераторов проводится:

- при вводе в эксплуатацию;

- периодических осмотрах;

- испытаниях перед, во время и после ремонтов с осушением и частично или полной разборкой оборудования, а также в межремонтный период;

12

ГОСТ Р 55260.3.2—2023

- диагностических обследованиях, проводимых по решению технического руководителя ГЭС или в случае внезапного повреждения (отказа) оборудования в процессе эксплуатации;

- технических освидетельствованиях, требования к которым определены в [3];

- расчете ИТС в соответствии с требованиями [1];

- прогнозировании состояния оборудования и ранжировании рисков по убыванию риска отказа в соответствии с требованиями [4];

- определении возможности, целесообразности, сроков и условий продолжения эксплуатации выработавшего срок службы оборудования, его элементов и конструктивных узлов в соответствии с требованиями ГОСТ 33272.

5.4 На каждой ГЭС на основании требований настоящего стандарта с учетом особенностей эксплуатации оборудования, графика проведения ремонтов, результатов предшествующего контроля может быть разработан стандарт ГЭС, отражающий порядок, объем, периодичность и методы технического контроля состояния гидротурбин и механической части генераторов, с указанием следующих сведений:

- объемы, сроки и методы реализации контроля;

- графики, планы и программы технического контроля;

- маршруты и периодичность обходов, осмотров и проверок;

- правила и инструкции пользования штатными средствами для контрольных измерений;

- порядок ведения технической документации по контролю технического состояния гидротурбин и механической части генераторов;

- правила безопасности при осуществлении технического контроля.

При отсутствии стандарта ГЭС необходимая информация может быть отражена в инструкции по эксплуатации.

5.5 На каждой ГЭС необходимо вести техническую документацию, в которой должны быть зарегистрированы все результаты контроля технического состояния гидротурбин и механической части генераторов.

Допускается ведение документации в электронном виде.

5.6 В организации собственника (эксплуатирующей организации) должен быть организован учет и анализ информации об отказах, повреждениях, нештатных (опасных) ситуациях в работе каждой единицы установленного на ГЭС оборудования (элемента оборудования) для разработки мероприятий по обеспечению его безопасной эксплуатации.

5.7 Вся документация, ведущаяся в эксплуатирующей организации, в которой регистрируются результаты контроля и содержится информация об отказах оборудования, повреждениях, нештатных ситуациях, должна храниться до списания оборудования (элемента оборудования).

5.8 Для обеспечения сравнимости и унификации при оформлении результатов каждой формы контроля необходимо использовать стандартные бланки и формуляры, которые определяются локальными нормативными актами с учетом рекомендаций настоящего стандарта.

5.9 Контроль за техническим состоянием оборудования требует оснащения ГЭС средствами измерения в соответствии с ГОСТ Р 55260.3.1, ГОСТ Р 55260.4.1, ГОСТ Р 55621, [7] и соблюдения правил по обеспечению единства измерений в соответствии с ГОСТ Р 8.000, ГОСТ 8.417, [8], [9].

5.10 Оснащение оборудования ГЭС средствами измерения должно быть произведено в соответствии с проектной, конструкторской и нормативной документацией и с техническими условиями на поставку оборудования. Установленные средства измерения должны обеспечивать постоянный контроль за техническим состоянием оборудования и режимом его работы.

5.11 Если ГА не оснащен стационарными средствами измерения для контроля технического состояния в объемах, предусмотренных настоящим стандартом, необходимо проводить соответствующие измерения с помощью переносных средств измерений с периодичностью, рекомендуемой заводом-изготовителем или предусмотренной инструкцией по эксплуатации.

6 Оценка технического состояния гидротурбины и механической части генератора

6.1 Общие положения

6.1.1 Оценка технического состояния оборудования должна быть проведена на основе анализа результатов всех форм технического контроля для каждого функционального и/или обобщенного узла. Требования к объемам контроля, методике проведения контроля и рекомендации по оформлению от-

13

ГОСТ Р 55260.3.2—2023

четной документации представлены в 6.2—6.13. Если иное специально не оговорено, все положения стандарта для ПЛ-гидротурбин могут быть распространены на пропеллерные и диагональные гидротурбины.

6.1.2 В процессе оценки технического состояния оборудования должны быть выявлены возникающие при эксплуатации повреждения (дефекты) и отклонения технических параметров от установленных значений.

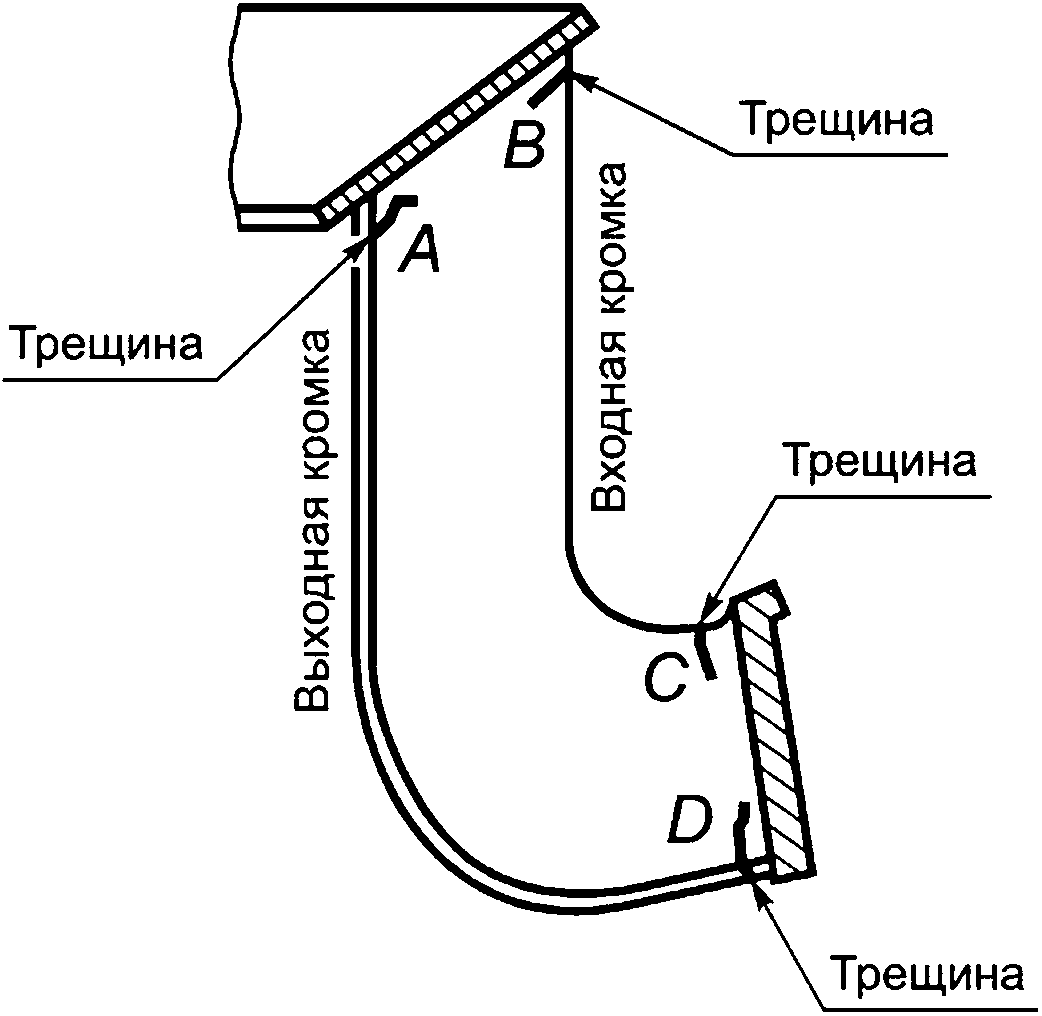

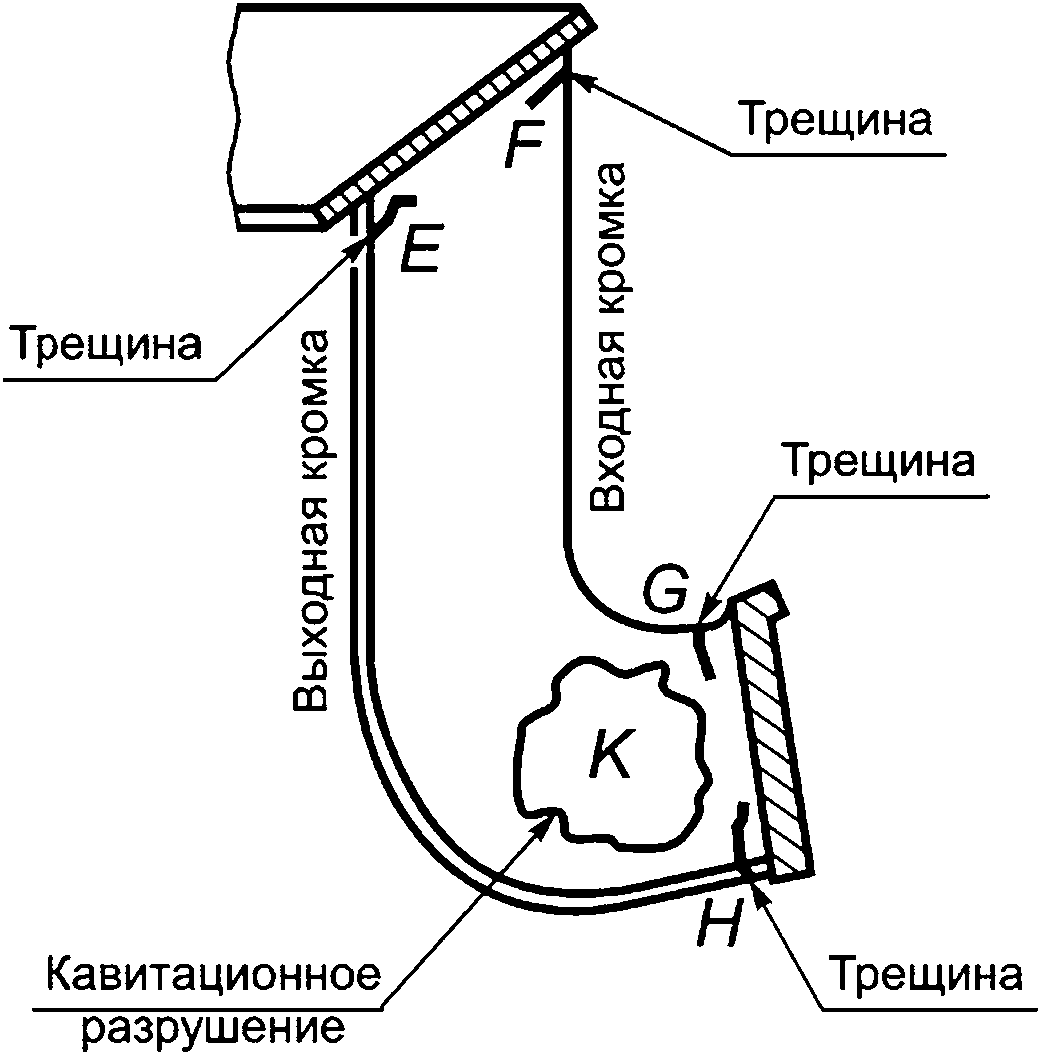

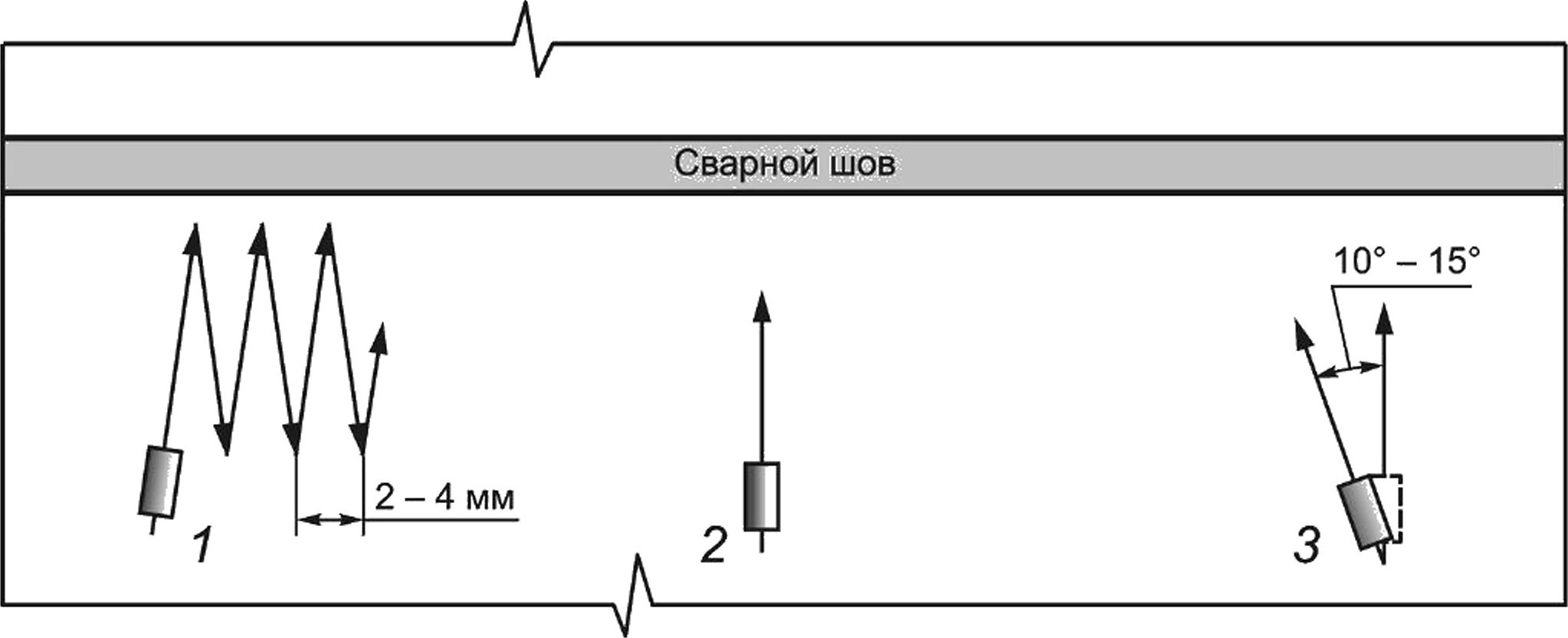

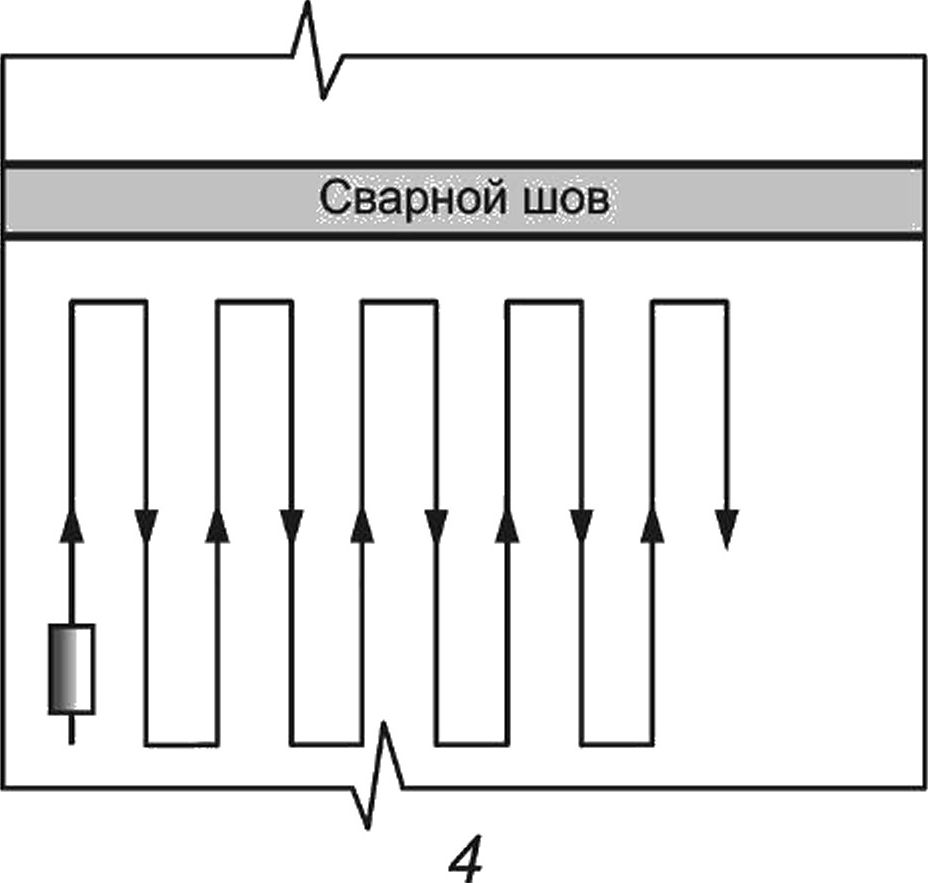

Методические указания по техническому обследованию узлов оборудования при их повреждениях представлены в приложении А и для узлов генераторов дополнительно в ГОСТ Р 55260.2.2.

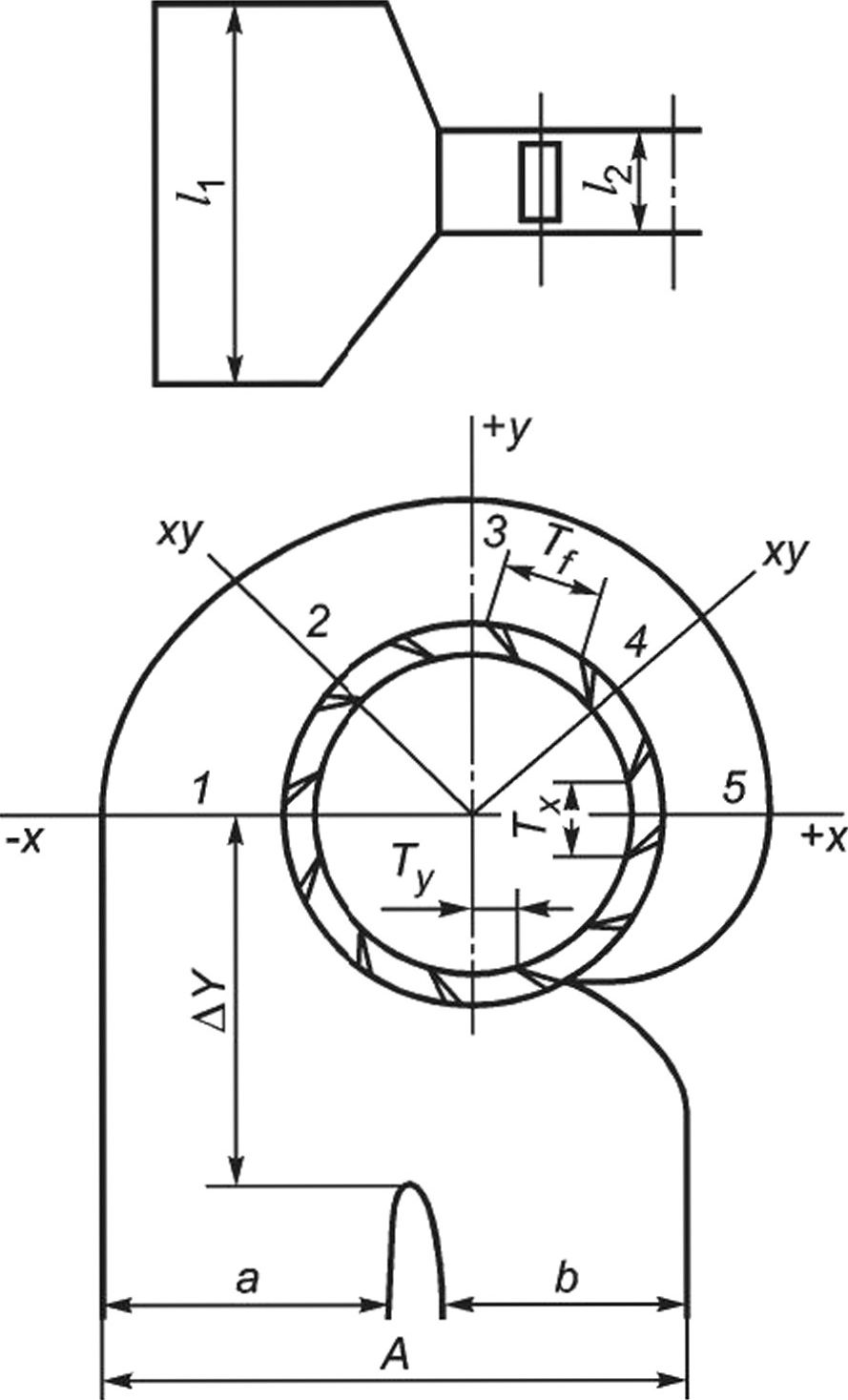

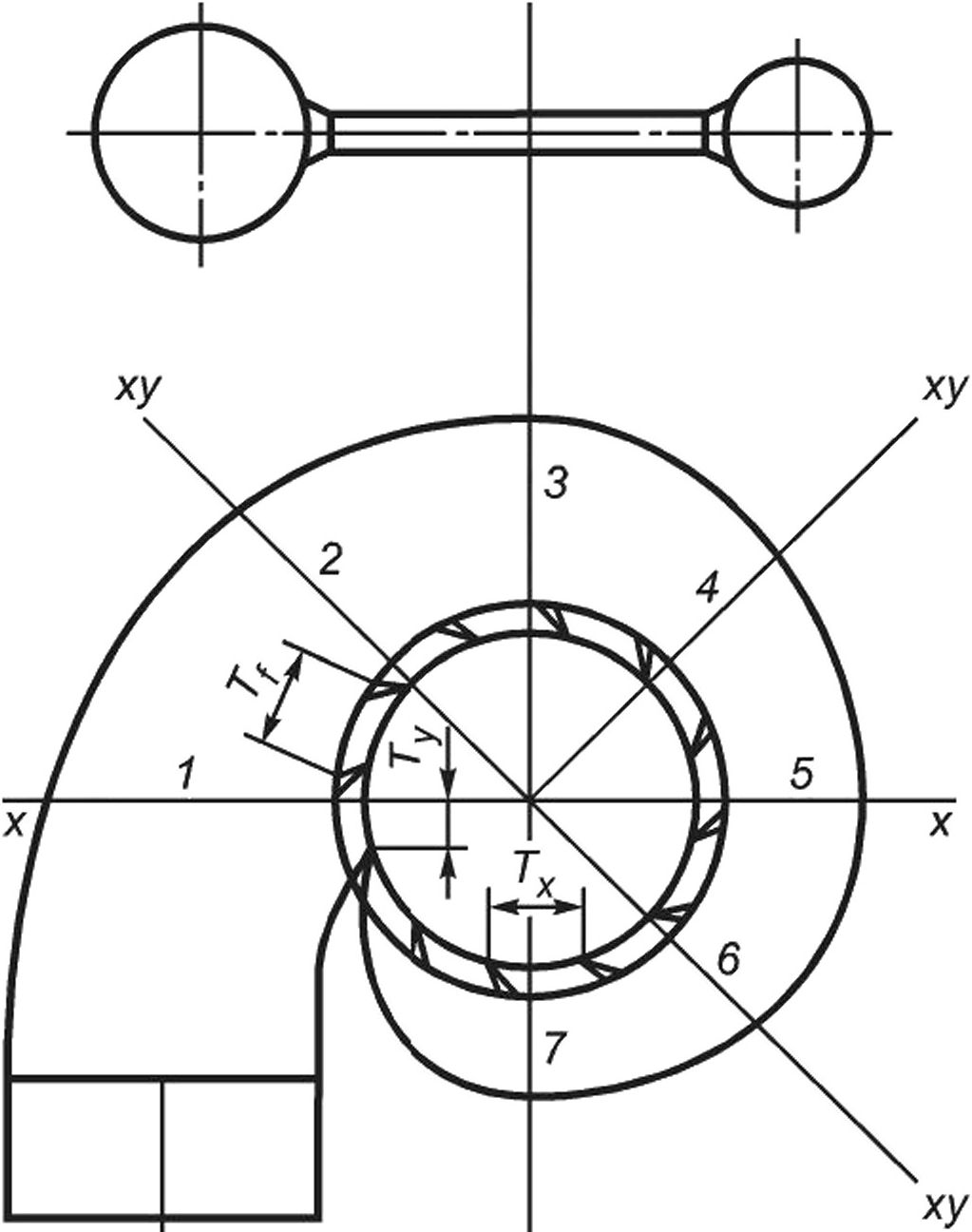

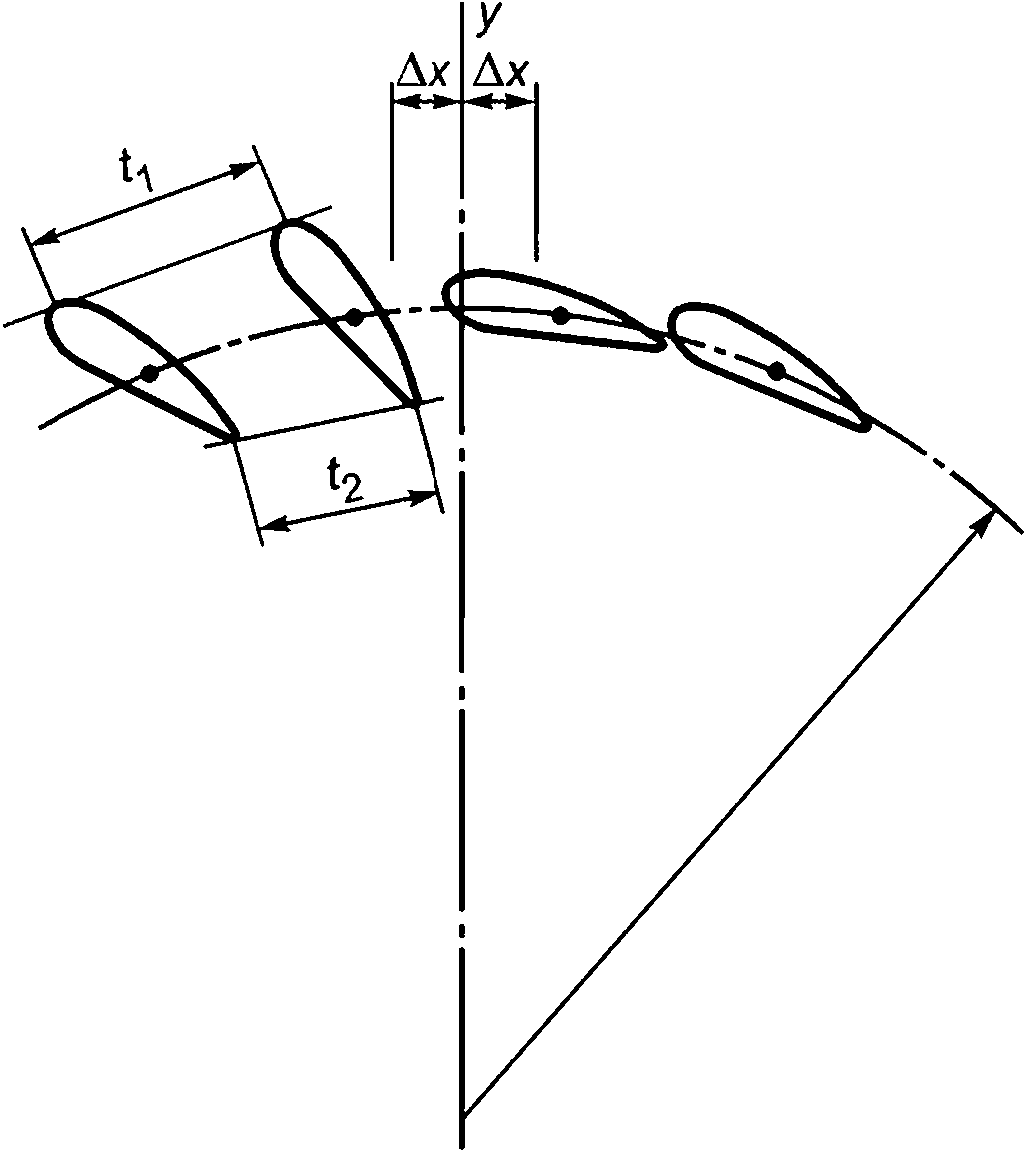

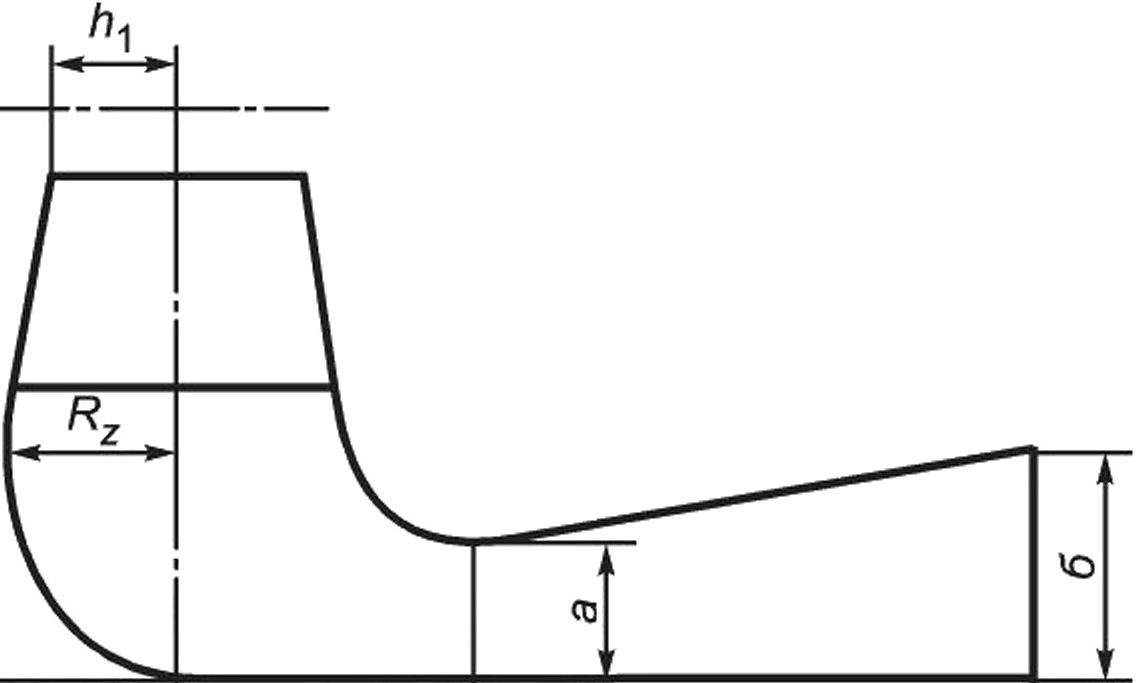

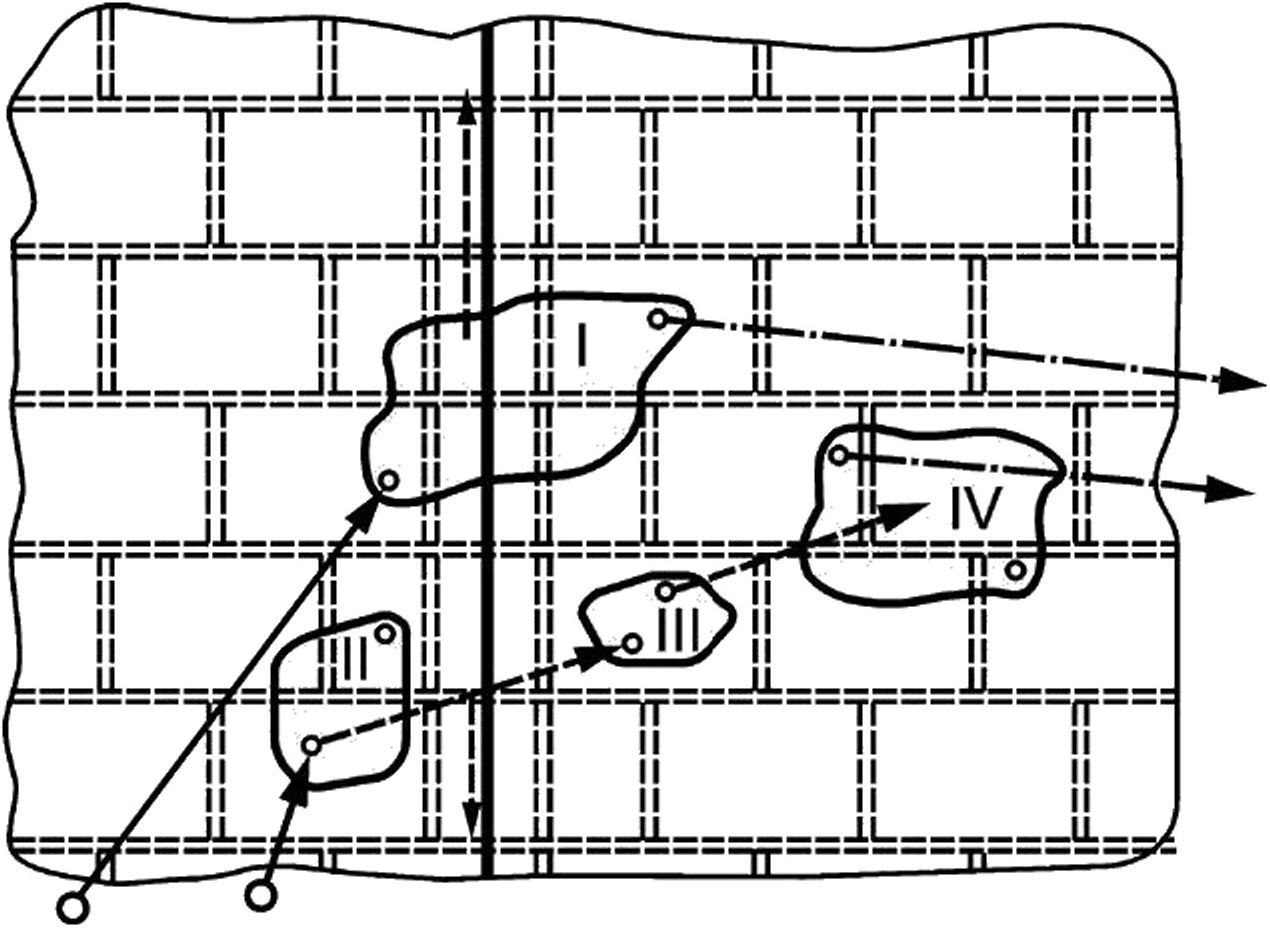

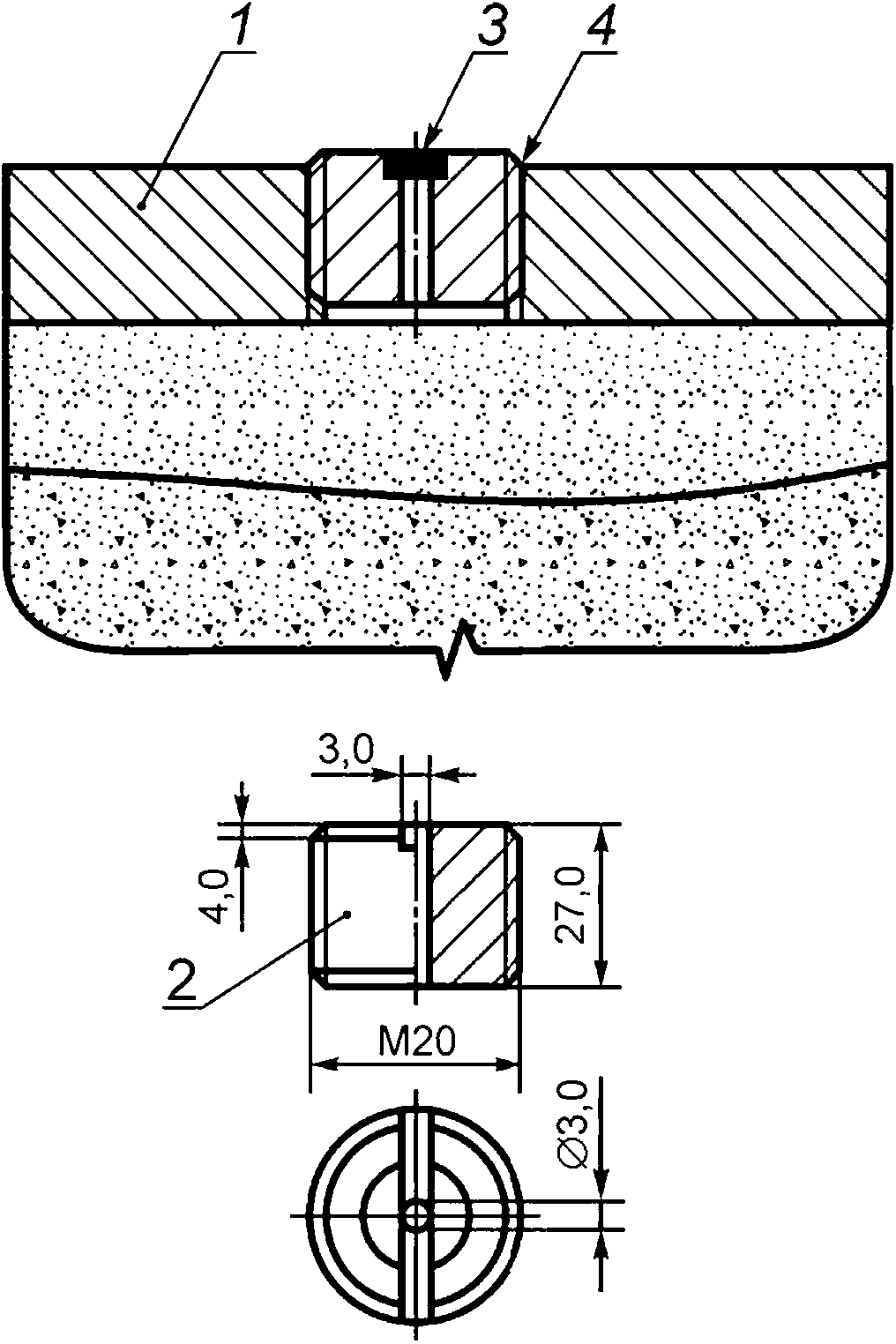

Методики контроля геометрических форм и размеров проточной части гидротурбин представлены в приложении Б.

Методики контроля состояния металла узлов и элементов гидротурбин и механической части генератора представлены в приложении В.

Перечень основных технических данных по ГЭС, гидротурбинному и гидрогенераторному оборудованию представлен в приложении Г.

В приложении Д представлены методики испытания системы регулирования гидротурбин, в приложениях Е и Ж — методики контроля линии валов и подпятников вертикальных гидроагрегатов соответственно, в приложении И — методика определения осевой жесткости агрегата, в приложении К — методики проведения натурных испытаний.

6.1.3 При определении вида технического состояния по степени работоспособности оборудования в соответствии с классификацией, приведенной в таблице 4.2, оценку технического состояния производят:

- для узла оборудования — по худшей из оценок технического состояния по всем определяющим параметрам данного узла;

- оборудования в целом — по худшей из оценок технического состояния по всем узлам.

6.1.4 Расчет ИТС узлов и оборудования в целом проводится по [1] на основании фактических значений параметров функционального узла, определенных в соответствии с требованиями и рекомендациями 6.2—6.13.

6.1.5 Определение возможности, целесообразности, сроков и условий продолжения эксплуатации контролируемого оборудования, его элементов и узлов, определяющих безопасность эксплуатации ГА, проводится с учетом углубленной оценки технического состояния на базе результатов периодического технического диагностирования оборудования и определения индивидуального остаточного ресурса.

6.1.6 На основании результатов работ по 6.1.2—6.1.5 должны быть сформулированы рекомендации по продолжению эксплуатации оборудования, в том числе имеющего повреждения (дефекты), включая (при необходимости) введение специальных эксплуатационных мер (дополнительный контроль, режимные ограничения, внеплановый ремонт и т. п.) или проведение комплекса мероприятий по техническому перевооружению, реконструкции, модернизации и замене оборудования или его отдельных узлов, а также актуализированы объемы, сроки и графики ремонта.

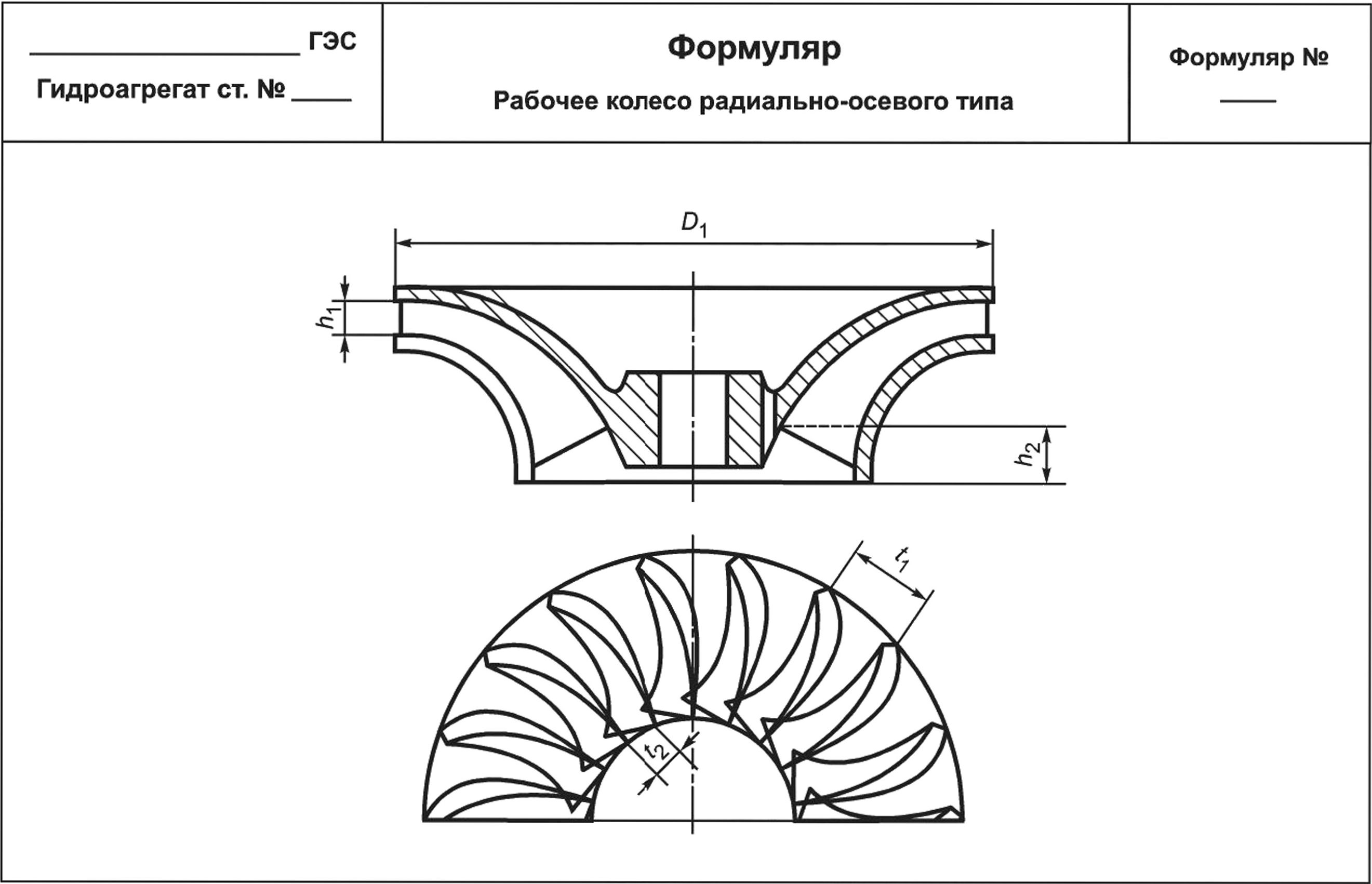

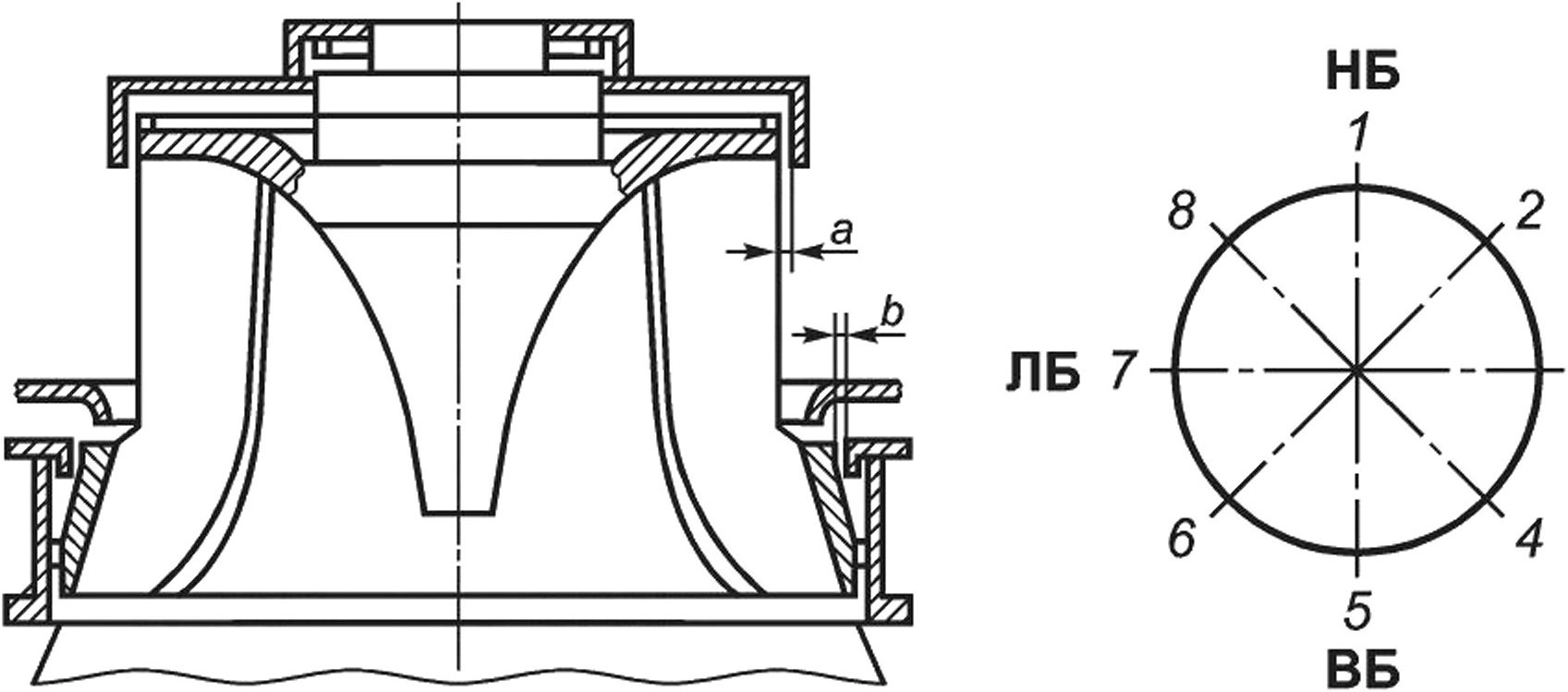

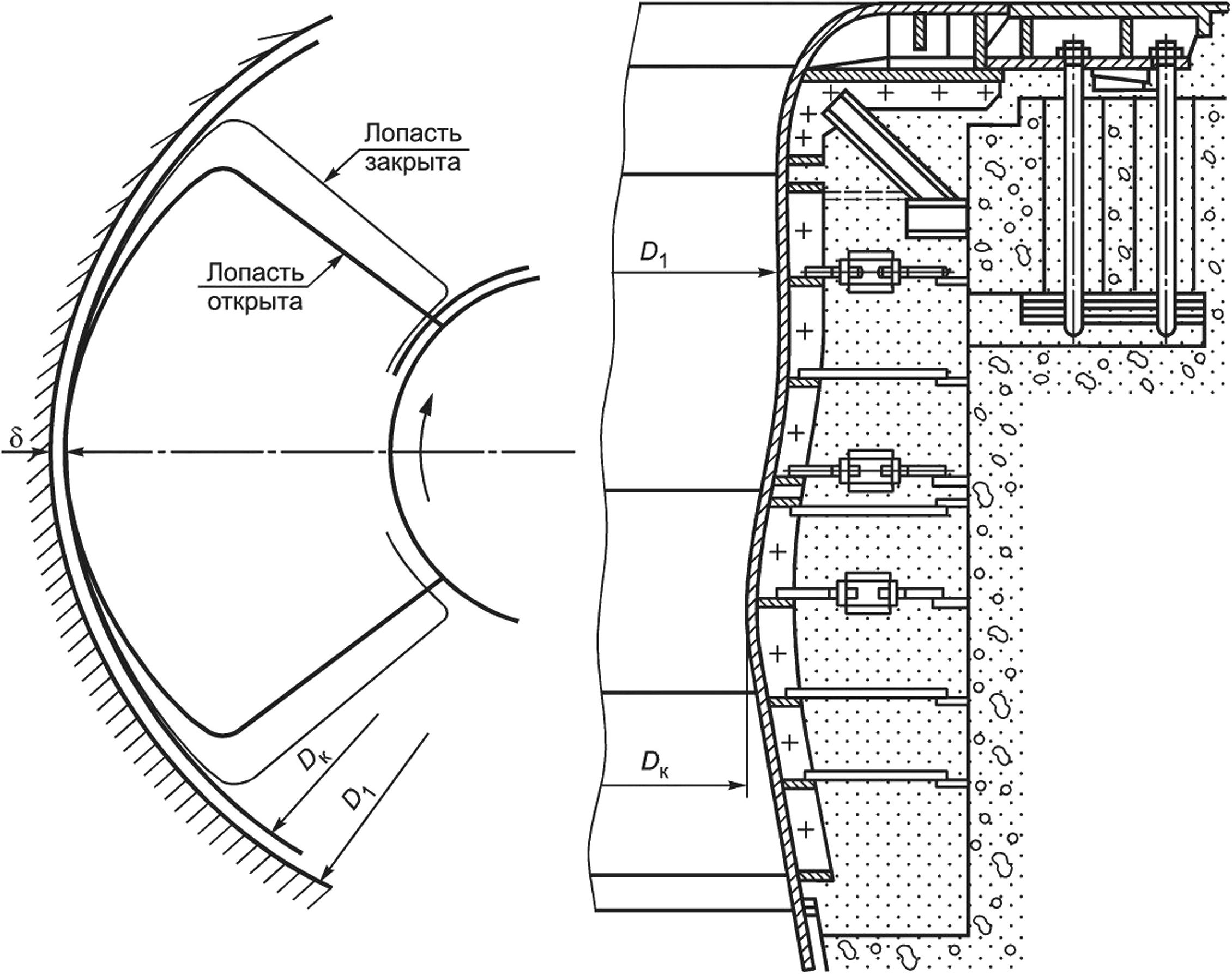

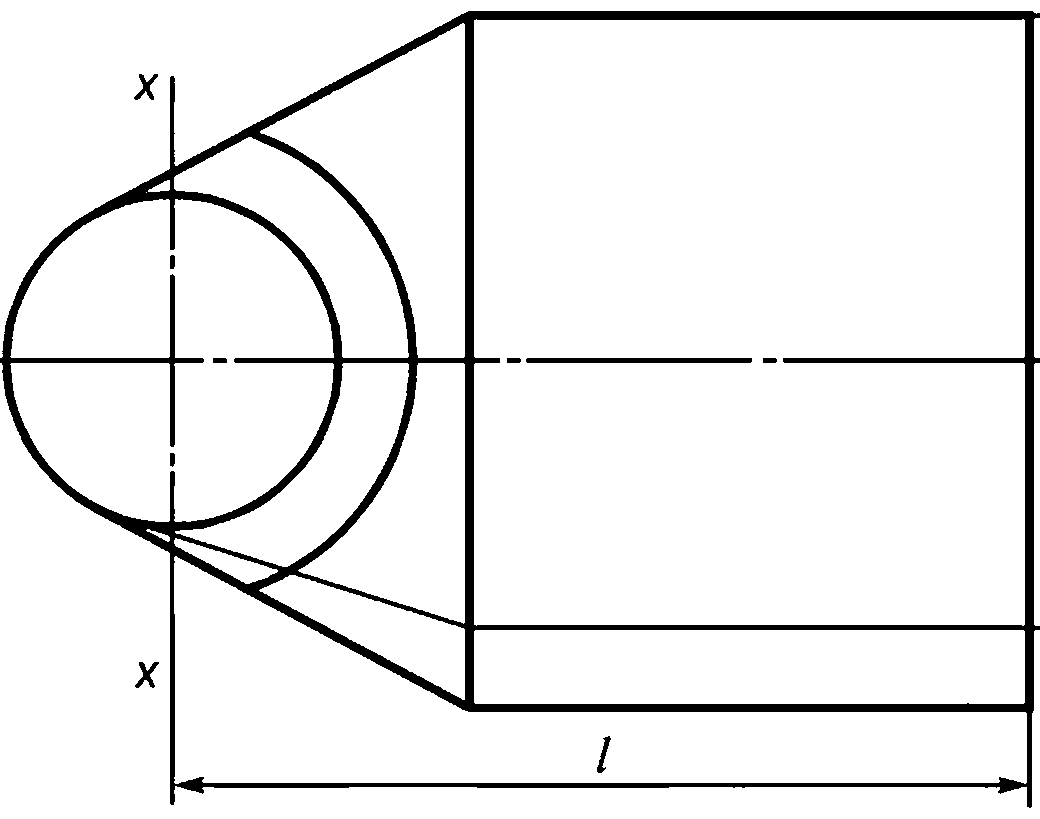

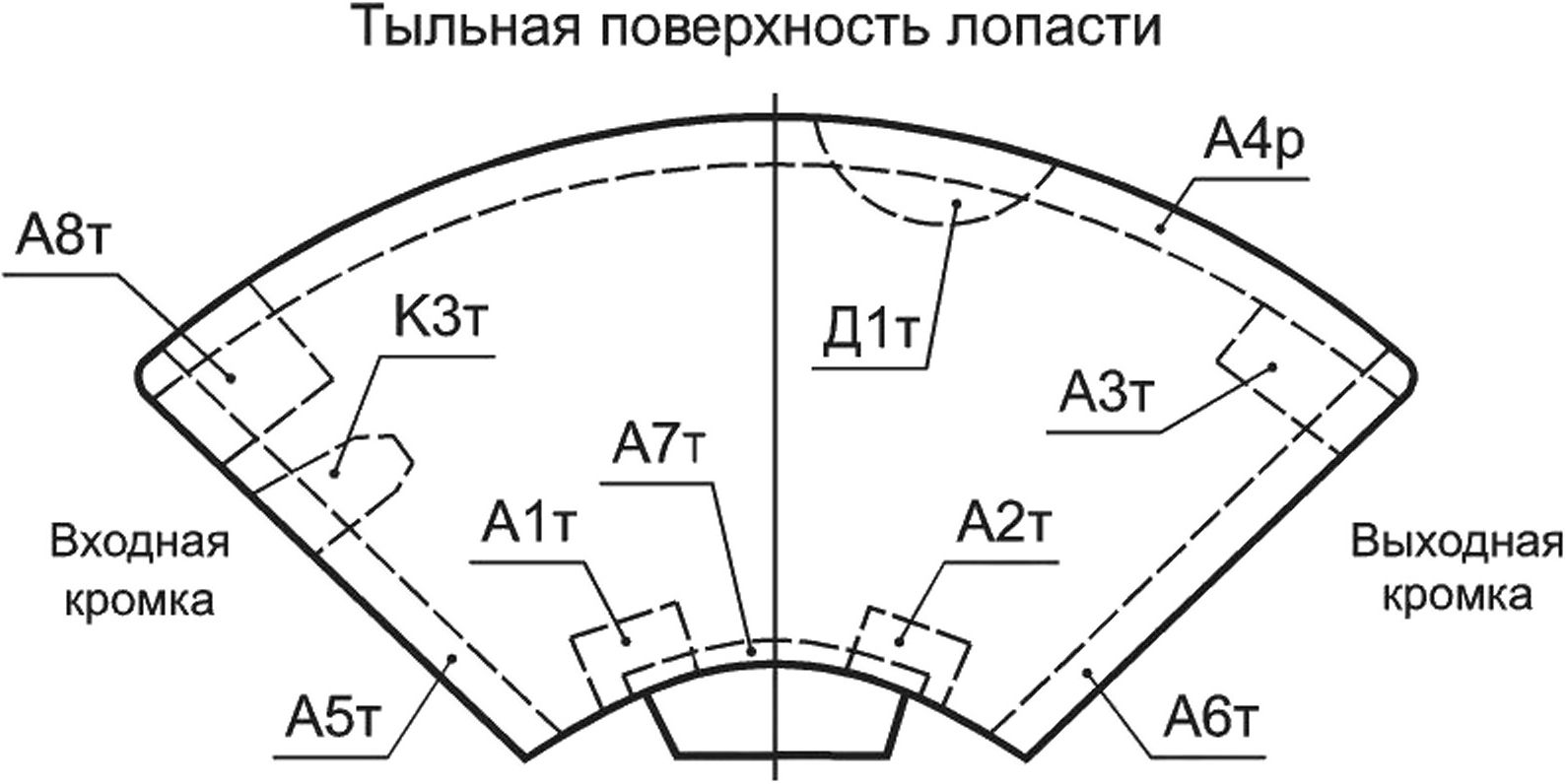

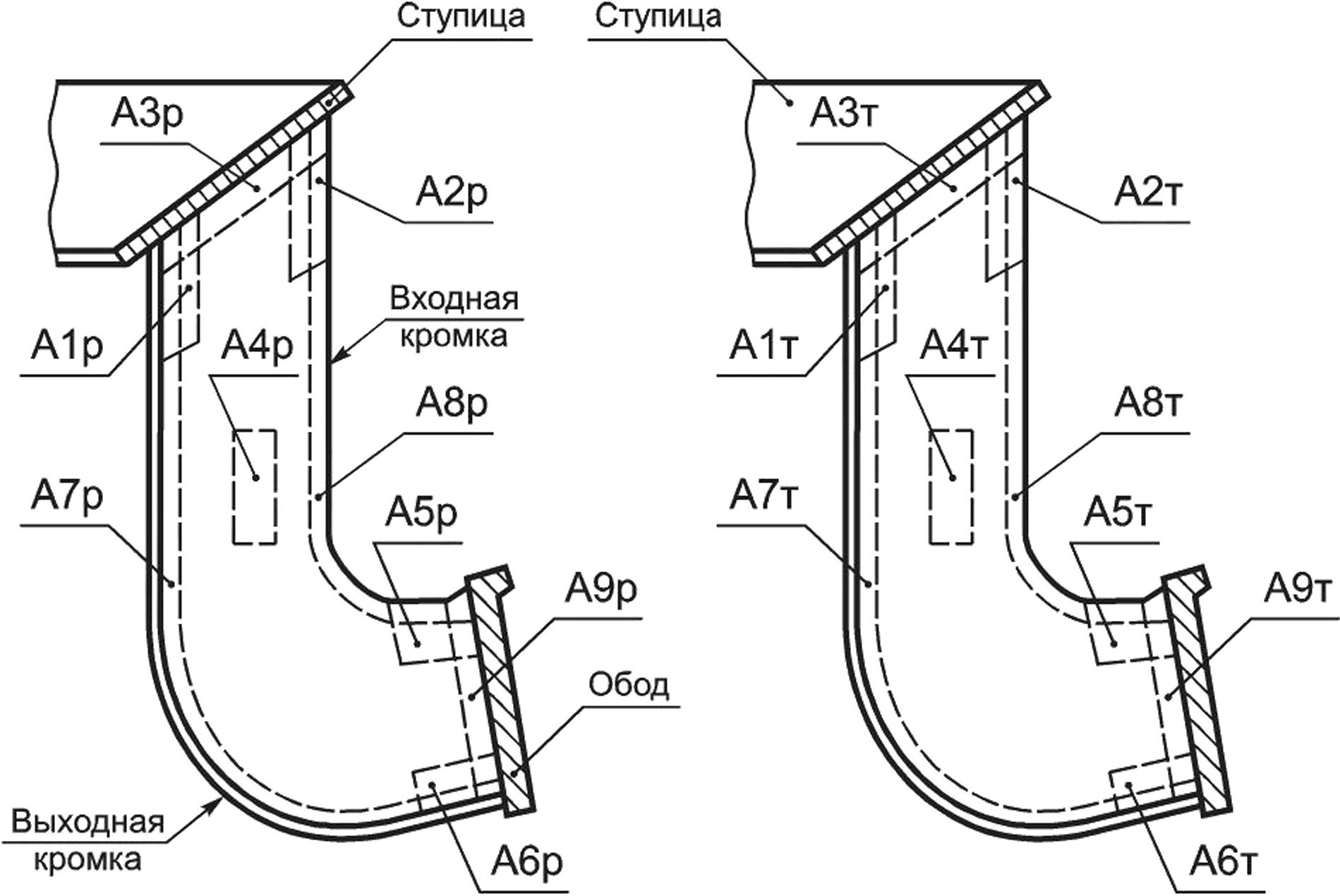

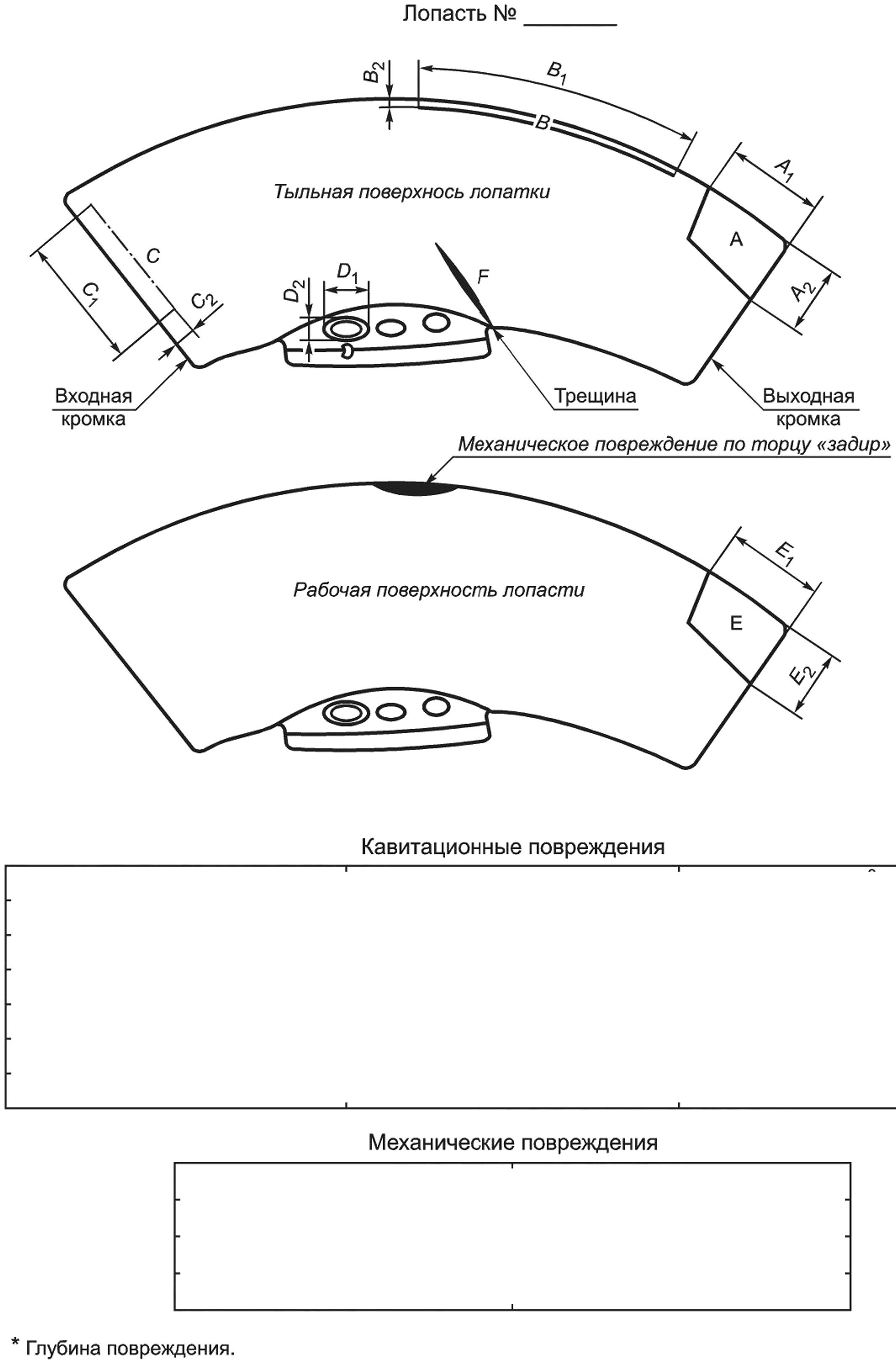

6.2 Рабочее колесо

6.2.1 Техническое состояние РК оценивают, исходя из степени износа основных деталей и узлов, наличия повреждений, соответствия паспортным или проектным требованиям.

6.2.2 Обтекатель РК для РО и ПЛ гидротурбин, а также днище для РК ПЛ-гидротурбин должны быть заштифтованы и плотно обтянуты, а крепежные детали застопорены. Допускаются местные зазоры не более 0,1 мм суммарной площадью не более 20 % общей площади стыкового соединения.

6.2.3 Требования к объемам контроля технического состояния рабочих колес РО- и ПЛ-типов гидротурбин и методикам его проведения для определения вида технического состояния по степени работоспособности оборудования в соответствии с классификацией, приведенной в таблице 4.2, и/или последующего определения ИТС представлены в таблицах 6.1—6.4.

14

Таблица 6.1 — Нормы контроля технического состояния РК РО-гидротурбин для последующего определения ИТС

Группа параметров функционального узла1) | Параметр функционального узла1) | Допустимые значения параметра, установленное НТД значение Н | Методика определения фактического значения параметра Ф функционального узла | Способ регистрации результатов контроля | Форма контроля | |

наименование | размерность | |||||

Зазор между подвижными и неподвижными элементами проточной части гидротурбины2) | Зазор по лабиринтному уплотнению (абсолютная величина). | мм | Проектное значение должно соответствовать нормативам кон-структорской и/или монтажной документации. При отсутствии заводских или монтажных норм — в соответствии с данными, приведенными в Б.2 | На остановленном ГА при осушенном проточном тракте в соответствии с рекомендациями Б.2 или на основании данных стационарных систем автоматизированного мониторинга, позволяющего выполнять подобные измерения | Формуляр (см. рисунок Б.2.2) с указанием схемы замеров | Периодический (измерительный) контроль, техническое обследование в периоды ремонта при осушенном проточном тракте. Автоматизированный мониторинг |

Отклонение зазора после центровки ГА | % от средней величины | |||||

Кавитационный износ элементов РК, механические повреждения | Кавитационная эрозия | кг | В соответствии с гарантиями завода-изготовителя с учетом рекомендаций ГОСТ Р 55562. В соответствии с нормами контроля по каждому виду неразрушающего контроля металла РК(см. В.2, В.З, В.4) и стандартами организации | На остановленном ГА при осушенном проточном тракте в соответствии с рекомендациями В.4 и ГОСТ Р 55562 | Акты осмотров. Формуляры и схемы замеров (см. рисунки В.4.3, В.4.4, В.4.6). Заключения по видам неразрушающего контроля. Фотографии. Технические отчеты | Периодический осмотр, периодический (измерительный) контроль в периоды ремонтов при осушенном проточном тракте. Техническое обследование в периоды КР при осушенном проточном тракте |

Повреждения кромок лопастей | ||||||

Усталостные трещины лопастей | Усталостные трещины РК и лопастей | |||||

1) В соответствии с [1].

2) Соответствует группе параметров функционального узла «Зазор «Камера — лопасть» [1].

ГОСТ Р 55260.3.2—2023

^ Таблица 6.2 — Нормы контроля технического состояния РК РО-гидротурбин для определения вида технического состояния по степени работоспособности оборудования

Контролируемые параметры1) | Допустимые значения параметров | Методики определения фактических значений параметров | Способ регистрации результатов контроля | Форма контроля |

Давление, вакуум, пульсация давления в проточной части | Проектно-конструкторская, монтажная документация, данные завода-изготовителя, СТО ГЭС | На работающем оборудовании по данным штатных систем измерений: непрерывно при наличии датчиков дистанционного контроля, визуально не реже 1 раза в смену при обходах | Журнал дефектов, суточная ведомость, отчеты специализированного программного обеспечения | Постоянный контроль. Автоматизированный мониторинг |

Высотное положение РК | В соответствии с требованиями завода-изготовителя. Когда ротор ГА находится на ПП, вертикальные зазоры между неподвижными и вращающимися частями гидротурбины должны не менее чем на 5 мм превышать заданную заводом-изготовителем величину подъема ротора гидрогенератора на тормозах. При отсутствии заводских или монтажных норм в соответствии сданными, приведенными в Б.2 | На остановленном ГА при осушенном проточном тракте в соответствии с рекомендациями Б.2 | Акты, формуляры и схемы замеров | Периодический (измерительный) контроль. Техническое обследование |

Фактические геометрические размеры РК (равномерность лопастной решетки, толщины выходных кромок лопастей, радиусы галтельных переходов в зонах приварки лопастей к ободу и ступице, концентричность ободов и пр.) | В соответствии с конструкторской документацией. При отсутствии требований к конструкторской документации максимально допустимые отклонения по критерию однородности (отношение измеренного значения к среднему) лопастной системы рекомендуется принимать в соответствии с [10] | В соответствии с рекомендациями Б.2, включая ЗЮ-сканирование РК | Акты, формуляры и схемы замеров, отчет о проведении измерений | Периодический (измерительный) контроль или техническое обследование |

ГОСТ Р 55260.3.2—2023

Окончание таблицы 6.2

Контролируемые параметры1) | Допустимые значения параметров | Методики определения фактических значений параметров | Способ регистрации результатов контроля | Форма контроля |

Форма и плотность посадки лабиринтных уплотнений на ободе РК | Лабиринтные уплотнения, насаженные на обод РК РО-типа, целиком или отдельными частями, должны быть надежно закреплены на ободе, плотно обжимать его по окружности, а стыки сборного кольца должны быть заварены и тщательно зашлифованы. Неконцентричность между собой верхнего и нижнего уплотнительных колец и несоосность их с валом допускается в пределах 0,1 величины одностороннего зазора в лабиринтном уплотнении РК | По результатам ВИК (см. В.2.1) | Заключение ВИК | Периодический (измерительный) контроль или техническое обследование |

1) Контролируемые параметры, не вошедшие в таблицу 6.1. | ||||

ГОСТ Р 55260.3.2—2023

00

Таблица 6.3 — Нормы контроля технического состояния РК ПЛ-гидротурбин для последующего определения ИТС

Группа параметров функционального узла1) | Параметр функционального узла1) | Допустимые значения параметра, установленное НТД значение Н | Методика определения фактического значения параметра Ф функционального узла | Способ регистрации результатов контроля | Форма контроля | |

наименование | размерность | |||||

Зазор «Камера — лопасть» | Зазор (абсолютная величина) | мм | Проектное значение должно соответствовать нормативам конструкторской и/или монтажной документации. При отсутствии заводских или монтажных норм — в соответствии с данными, приведенными в Б.З | На остановленном ГА при осушенном проточном тракте в соответствии с рекомендациями Б.З | Формуляр (см. рисунок Б.3.2) с указанием схемы замеров | Периодический (измерительный) контроль, техническое обследование в периоды ремонта при осушенном проточном тракте. Автоматизированный мониторинг |

Отклонение зазора после центровки ГА, подрезки и/или наплавки лопастей | % от средней величины | |||||

Кавитационный износ элементов РК, механические повреждения | Кавитационная эрозия | кг | В соответствии с гарантиями заво-да-изготовителя с учетом рекомендаций ГОСТ Р 55562. В соответствии с нормами контроля по каждому виду неразрушающего контроля металла РК(см. В.2, В.З, В.4) и стандартами организации | На остановленном ГА при осушенном проточном тракте в соответствии с рекомендациями В.4 и ГОСТ Р 55562 | Акты осмотров. Формуляры и схемы замеров (см. рисунки В.4.1, В.4.2, В.4.5). Заключения по видам НК. Фотографии. Технические отчеты | Периодический осмотр, периодический (измерительный) контроль в периоды ремонтов при осушенном проточном тракте. Техническое обследование (в периоды ремонта при осушенном проточном тракте) |

Повреждения кромок лопастей | ||||||

Усталостные трещины лопастей | Усталостные трещины РК и лопастей | |||||

ГОСТ Р 55260.3.2—2023

Продолжение таблицы 6.3

Группа параметров функционального узла1) | Параметр функционального узла1) | Допустимые значения параметра, установленное НТД значение Н | Методика определения фактического значения параметра Ф функционального узла | Способ регистрации результатов контроля | Форма контроля | |

наименование | размерность | |||||

Протечки масла через уплотнения РК | Капельные протечки масла | л/сут. | В соответствии с технической документацией завода-изготовителя. В случае отсутствия заводских норм — допустимые нормы протечек запросить у изготовителя | Уплотнения испытывают в соответствии с методикой завода-изготовителя. При отсутствии заводской методики уплотнения РК ПЛ-типа должны быть испытаны пробным давлением масла в течение 24 ч при температуре РК и масла не ниже 5°С. Величину пробного давления устанавливает завод-изготовитель. Наличие протечек может быть установлено по результатам визуального осмотра (протечки или потеки масла через уплотнения лопастей, через уплотнения цапф лопастей, на втулке РК, из-под крышки втулки РК), появлению масла на поверхности воды в нижнем бьефе ГЭС, обводнению масла в системе регулирования | Отчет о проведении испытаний Акт | Периодический (измерительный) контроль в периоды ремонтов при осушенном проточном тракте. Техническое обследование. Периодический осмотр |

ГОСТ Р 55260.3.2—2023

м о

Окончание таблицы 6.3

Группа параметров функционального узла1) | Параметр функционального узла1) | Допустимые значения параметра, установленное НТД значение Н | Методика определения фактического значения параметра Ф функционального узла | Способ регистрации результатов контроля | Форма контроля | |

наименование | размерность | |||||

Перестановочные усилия | Перестановочные усилия | кгс/см2 | В соответствии с требованиями завода-изготовителя. При отсутствии заводских требований нормативное значение перестановочных усилий рассчитывается по величинам номинального давления масла в МНУ и рекомендуемым коэффициентам запаса по перестановочным усилиям в соответствии с рекомендациями Д.3.4. Рекомендуемый коэффициент запаса перестановочных усилий при расчете нормативных значений 25 %. Изменение величины перестановочных усилий допускается только в сторону уменьшения | В соответствии с рекомендациями Д-3.4 | Отчет о проведении испытаний по определению перестановочных усилий | Техническое обследование (как правило до и после КР) |

1) В соответствии с [1]. | ||||||

ГОСТ Р 55260.3.2—2023

Таблица 6.4 — Нормы контроля технического состояния РК ПЛ-гидротурбин для определения вида технического состояния по степени работоспособности оборудования

Контролируемые параметры1) | Допустимые значения параметров | Методики определения фактических значений параметров | Способ регистрации результатов контроля | Форма контроля |

Давление, вакуум, пульсация давления в проточной части | Проектно-конструкторская, монтажная документация, данные завода-изготовителя, СТО ГЭС | На работающем оборудовании по данным штатных систем измерений: непрерывно при наличии датчиков дистанционного контроля, визуально не реже 1 раза в смену при обходах | Журнал дефектов, суточная ведомость | Постоянный контроль. Автоматизированный мониторинг |

Высотное положение РК | В соответствии с требованиями завода-изготовителя. При отсутствии заводских или монтажных норм допускаемые отклонения от проектных значений в пределах допусков, приведенных в таблице Б.3.1. Вертикальные зазоры между неподвижными и вращающимися частями гидротурбины должны не менее чем на 5 мм превышать заданную заводом-изготовителем величину подъема ротора гидрогенератора на тормозах | На остановленном ГА при осушенном проточном тракте в соответствии с рекомендациями Б.З | Акты, формуляры и схемы замеров | Периодический (измерительный) контроль. Техническое обследование |

Фактические геометрические размеры лопастной системы РК (максимальное габаритное значение, равномерность лопастной решетки, углы разворота лопастей, толщина кромок и пр.) | В соответствии с конструкторской документацией. Положение лопастей по углу разворота при заданном открытии НА не должно отличаться от проектного более чем на 0,5 %. Показания величины угла разворота лопастей РК ПЛ-типа по градуировке по шкале маслоприемника должны соответствовать показаниям угла разворота их по градуировке на фланце лопасти. Расхождение в углах установки лопастей, замеренное в соответствии с требованиями раздела Б.З, не должно превышать 0,5°. Допустимые отклонения от среднего фактического значения в пределах РК не должны превышать 20 % от заданного проектного значения, указанного в конструкторской документации с учетом согласованных отклонений. При отсутствии требований к конструкторской документации максимально допустимые отклонения по критерию однородности (отношение измеренного значения к среднему) рекомендуется принимать в соответствии с рекомендациями (см. [10]) | В соответствии с рекомендациями Б.З, включая ЗО-сканирование в КРК | Акты, формуляры и схемы замеров, отчет о проведении измерений | Периодический (измерительный) контроль или техническое обследование |

ГОСТ Р 55260.3.2—2023

Окончание таблицы 6.4

Контролируемые параметры1) | Допустимые значения параметров | Методики определения фактических значений параметров | Способ регистрации результатов контроля | Форма контроля |

Состояние механизма разворота лопастей | По косвенным признакам при проверке комбинаторной зависимости, оценке равномерности углов установки лопастей, наличию люфтов и провисания лопастей | Периодический осмотр. Обследования (без разборки РК) | ||

1) Контролируемые параметры, не вошедшие в таблицу 6.3. | ||||

ГОСТ Р 55260.3.2—2023

ГОСТ Р 55260.3.2—2023

6.2.4 Если представленные в таблицах 6.1 и 6.3 параметры РК полностью соответствуют проектным и монтажным требованиям, но при этом отмечены замечания в работе ГА (несоответствие проектной мощности, повышенные вибрации и т. п.), не связанные с неисправным состоянием других узлов ГА, следует провести контроль геометрических форм и размеров РК, включая построение профилей и решетки лопастной системы в соответствии с требованиями Б.1—Б.З.

6.2.5 Эксплуатацию РК ПЛ-типа в пропеллерном режиме следует рассматривать как эксплуатацию оборудования в неисправном состоянии (частично работоспособного). Эксплуатация РК ПЛ-типа в пропеллерном режиме допускается только по согласованию с техническим руководителем ГЭС и заводом-изготовителем.

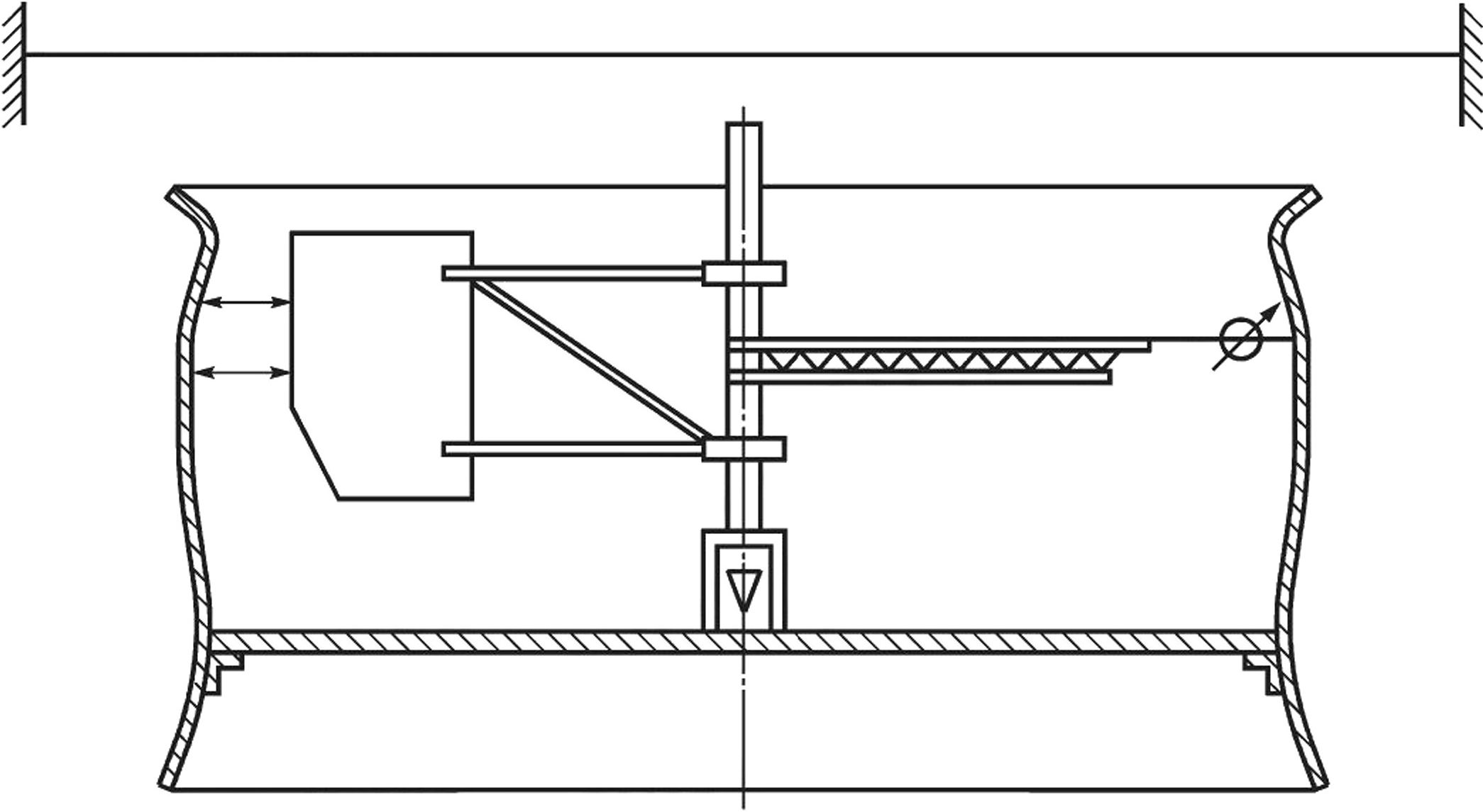

6.3 Маслоприемник рабочего колеса поворотно-лопастной гидротурбины

6.3.1 Техническое состояние маслоприемника на работающем агрегате оценивают по внешнему виду, величине протечек масла через уплотнения штанги, величине перетоков в системе сервопривода механизма разворота лопастей РК.

6.3.2 На техническое состояние маслоприемника оказывают существенное влияние следующие факторы:

- центровка маслоприемника;

- соосность штанг маслоприемника;

- центровка ГА;

- величина отклонения от перпендикулярного положения линии вала гидрогенератора и зеркального диска ПП;

- соосность подшипников гидрогенератора;

- величины установленных в подшипниках зазоров;

- балансировка ротора.

Методика контроля линии вала должна быть выполнена в соответствии с требованиями приложения Е. Проверка центровки агрегата должна выполняться в соответствии с методикой изготовителя оборудования.

6.3.3 При оценке текущего состояния маслоприемника необходимо учитывать величину и характер относительных вибраций вала у верхнего ГП, радиальную составляющую абсолютных вибрации верхней крестовины генератора и корпуса маслоприемника, которые должны отвечать допустимым нормам в соответствии с требованиями К.5. Превышение этих норм ведет к прогрессивному ухудшению состояния маслоприемника.

Оценку технического состояния маслоприемника необходимо проводить совместно с оценкой технического состояния системы регулирования в соответствии с приложением Д и местными инструкциями.

6.3.4 При контроле технического состояния особое внимание должно быть обращено на состояние узлов и деталей маслоприемника, поломки которых имели место в период эксплуатации. При этом объем и методы контроля определяются исходя из необходимости и получения полной информации о причинах имевшихся нарушений.

6.3.5 Требования к объемам контроля технического состояния узлов и механизмов маслоприемника ПЛ-гидротурбины для определения вида технического состояния представлены в таблице 6.5.

6.3.6 При нормальном состоянии системы регулирования сервомотора механизма разворота лопастей РК и маслоприемника насос работает в режиме 1:(12...2О). Об ухудшении состояния названных узлов свидетельствует режим работы 1:(4...6). Резкое изменение параметров может свидетельствовать о некорректно выполненных ремонтных работах, дефектах оборудования, изменении режима эксплуатации оборудования. При любом стечении обстоятельств требуется проведение анализа показаний и сопоставление их с результатами воздействий.

6.3.7 При оценке состояния узла маслоприемника необходимо исключать влияние на его работу других элементов системы регулирования гидротурбины путем временного ограничения их перемещений или перекрытия задвижек на маслопроводах СНА.

6.3.8 При осмотрах и освидетельствованиях маслоприемника необходимо по результатам измерений оценить протечки и перетоки масла в маслоприемнике и сервомоторе РК, механическое состояние узлов механизма обратной связи (заделка троса, крепление кронштейнов, состояние подшипников, троса или штанги, люфты, зазоры и др.), провести проверку манометров и датчика уровня масла.

23

^ Таблица 6.5 — Нормы контроля технического состояния узлов и механизмов маслоприемника

Контролируемые параметры | Допустимые значения параметров | Методики определения фактических значений параметров | Способ регистрации результатов контроля | Форма контроля |

Внешний вид: наличие потеков масла на корпусе, фланцевых соединениях и опорных конструкциях маслоприемника, наличие и вид натиров, раковин, следов перегрева и других повреждений | В соответствии с конструкторской документацией и требованиями завода-изготовителя | ВИК в соответствии с В.2.1 | Формуляры, протоколы осмотра с указанием повреждений, их местоположения, характера и размеров | Периодический осмотр. Периодический (измерительный) контроль. Техническое обследование |

Состояние уплотняющих элементов | Визуальный осмотр | Акт осмотра, журнал дефектов, срочная инфор-мация для ремонтного и оперативного персонала | ||

Состояние штанги в зоне ее перемещения (при технической возможности) | Визуальный осмотр | |||

Механическое состояние втулок, качество и плотность их запрессовки в корпус, состояние стопорных устройств, степень износа (если не оговорено особо) | Визуальный осмотр | |||

Состояние крепежа и контрящих устройств корпуса маслоприемника и фланцевых соединений | В соответствии с требованиями завода-изготовителя. При отсутствии заводских требований нормы контроля качества в соответствии с требованиями ГОСТ 18442, ГОСТ 22761, ГОСТРИСО 16809, [11] | ВИК, при необходимости УЗК, ТВ | ||

Состояние пар трения «штанга — втулка» | В соответствии с требованиями завода-изготовителя. При отсутствии заводских требований величина протечек и температура не должны превышать установившихся значений, одностороннее смещение штанги не допускается | ВИК |

ГОСТ Р 55260.3.2—2023

Продолжение таблицы 6.5

Контролируемые параметры | Допустимые значения параметров | Методики определения фактических значений параметров | Способ регистрации результатов контроля | Форма контроля |

Соосность штанг маслопри-емника, зазоры между втулками и штангой, соосность корпуса маслоприемника с основанием (ванной) | Зазоры «штанга — втулка» в зоне перемещения штанги должны быть равномерными по окружности втулок и соответствовать проектному значению, монтажным формулярам или требованиям завода-изготовителя. При отсутствии данных следует руководствоваться таблицей 6.6 | ИК в соответствии с требованиями В.2.1 и принятыми на ГЭС картами контроля. ЗО-сканирование узлов маслоприемника | ||

Положение нижнего опорного фланца маслоприемника | Нижний опорный фланец маслоприемника при его установке не должен отклоняться от горизонтали более чем на 0,05 мм на 1 м его диаметра | |||

Положение верхнего опорного фланца основания маслоприемника (ванны) | Негоризонтальность верхнего опорного фланца основания маслоприемника (ванны) не должна превышать значений, приведенных в таблице 6.6 | |||

Зазоры между гребенками в основании маслоприемника и в маслоотражателе | Неравномерность зазоров между гребенками в основании маслоприемника и в маслоотражателе не должна превышать значений, приведенных в таблице 6.6 | ВИК в соответствии с В.2.1 | ||

Сопротивление изоляции корпуса маслоприемника и обратной связи комбинатора | Сопротивление изоляции корпуса маслоприемника и обратной связи комбинатора от корпуса магнитной системы должно быть не менее 1 МОм | — | ||

Соответствие показаний указателей угла разворота лопастей на маслоприемнике, колонке регулятора и фланце лопастей РК | В соответствии с конструкторской документацией | Визуально |

ГОСТ Р 55260.3.2—2023

м

CD

Окончание таблицы 6.5

Контролируемые параметры | Допустимые значения параметров | Методики определения фактических значений параметров | Способ регистрации результатов контроля | Форма контроля |

Уровень масла в ванне мас-лоприемника (величина протечек масла через фланцевые соединения и уплотнения штанг) | Не превышает установившийся уровень. Не допускается повышение уровня до гребенки лабиринтного уплотнения | Визуально по величине протечек, а при наличии датчика уровня в ванне маслоприем-ника — дистанционно | Стационарная контролирующая аппаратура, журнал дефектов, срочная информация для ремонтного и оперативного персонала | Постоянный контроль на работающем оборудовании (1 раз в сутки). Автоматизированный мониторинг (при наличии дистанционного контроля). Периодический(измерительный) контроль |

Вибрация маслованны, верхней крестовины | Параметры не должны превышать значений, установленных заводской документацией и требованиями К.5 | По результатам вибрационных испытаний и штатным системам виброконтроля | Отчет о проведении испытаний. Запись в журнал дефектов, информация для ремонтного и оперативного персонала | Постоянный контроль (по штатным системам — при обходах оборудования 1 раз в смену). Автоматизированный мониторинг (при наличии дистанционного контроля). Техническое обследование (испытания — до и после ремонта, и в межремонтный период) |

ГОСТ Р 55260.3.2—2023

ГОСТ Р 55260.3.2—2023

Таблица 6.6 — Допуски для оценки технического состояния маслоприемника

Диаметр РК, м | 3 | 5 | 7 | 9 и более |

Негоризонтальность верхнего опорного фланца основания маслопри-емника (ванны), мм | 0,10 | 0,10 | 0,15 | 0,20 |

Неконцентричность зазоров в лабиринтном уплотнении маслоотражателя, мм | 0,05 | 0,10 | 0,15 | 0,15 |

Несоосность корпуса маслоприемника с основанием (ванной), мм | 0,05 | 0,05 | 0,10 | 0,10 |

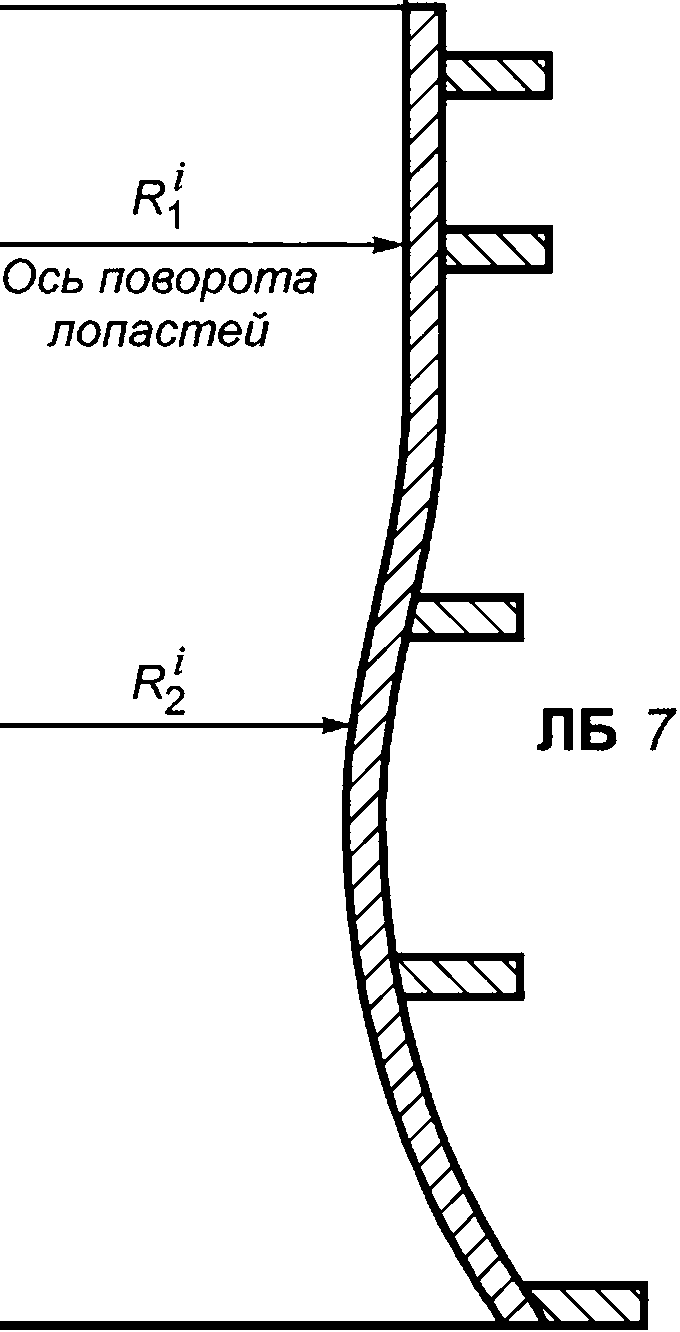

6.4 Направляющий аппарат с сервомоторами

6.4.1 Техническое состояние НА оценивают исходя из состояния кинематики НА, определяющего объем ремонтных восстановительных работ для восстановления проектных параметров. Настоящий стандарт устанавливает требования к оценке технического состояния цилиндрического НА, кинематического механизма и элементов СНА вертикального ГА.

6.4.2 Все кольцевые детали НА, такие как верхнее кольцо НА, крышка турбины и обтекатель крышки турбины, должны быть надежно соединены между собой, а верхнее кольцо еще и с поясом статора: заштифтованы, крепежные детали обтянуты проектным моментом и застопорены. Допускаются местные зазоры не более 0,2 мм на 1/3 глубины стыка.

6.4.3 Требования к оценке технического состояния НА с сервомоторами гидротурбин для определения вида технического состояния по степени работоспособности оборудования в соответствии с классификацией, приведенной в таблице 4.2, и последующего определения ИТС содержатся в таблицах 6.7—6.8.

6.4.4 При контроле технического состояния особое внимание должно быть обращено на состояние узлов и деталей НА и СНА, поломки которых имели место в период эксплуатации. При этом объем и методы контроля определяются исходя из необходимости получения полной информации о причинах имевшихся нарушений. Рекомендации по испытанию СНА содержатся в Д.З.

27

^ Таблица 6.7 — Нормы контроля технического состояния НА для последующего определения ИТС

Группа параметров функционального узла1) | Параметр функционального узла1) | Допустимые значения параметра, установленное НТД значение Н | Методика определения фактического значения параметра Ф функционального узла | Способ регистрации результатов контроля | Форма контроля | |

наименование | размерность | |||||

Коррозионный, абразивный и кавитационный износ лопаток НА | Глубина коррозионного и абразивного износа лопаток НА | мм | Уровень коррозионного и абразивного износа частей НА не должен быть более высоким, чем на прилегающих к нему элементах проточной части, выполненных из аналогичного материала, при этом глубина должна быть не более 5 мм | Визуальный осмотр, ВИК на остановленном ГА при осушенном проточном тракте в соответствии с рекомендациями В.1, В.2.1 | Акт осмотра. Заключение ВИК. Формуляр повреждений. Фотографии с привязкой поврежденных участков к осям ГА, бьефам и берегам или к другим фиксированным элементам для воз-можности сравнения с предыдущими замерами | Техническое обследование (в периоды ремонта при осушенном проточном тракте) |

Скорость коррозионного и абразивного износа лопаток НА | мм/год | 0,1 мм/год (при обнаружении скорости износа более 0,1 мм/год следует проводить специальные восстановительные мероприятия) | Расчетом на базе результатов ВИК | |||

Кавитационный износ лопаток НА | Не допускается | Визуальный осмотр, ВИК на остановленном ГА при осушенном проточном тракте в соответствии с В.1, В.2.1 и ГОСТ Р 55562 | ||||

Коррозионный, абразивный и кавитационный износ верхнего и нижнего колец НА | Глубина коррозионного и абразивного износа верхнего и нижнего колец НА | мм | Не более 5 мм | Визуальный осмотр, ВИК на остановленном ГА при осушенном проточном тракте в соответствии с В.1, В.2.1 | Акт осмотра. Заключение ВИК. Формуляр повреждений. Фотографии с при-вязкой повреж денных участков к осям ГА, бьефам и берегам или к другим фиксированным элементам для возможности сравнения с предыдущими замерами | Техническое обследование (в периоды ремонта при осушенном проточном тракте) |

Скорость коррозионного и абразивного износа верхнего и нижнего колец НА | мм/год | 0,1 мм/год | Расчетом на базе результатов ВИК | |||

Кавитационный износ верхнего и нижнего колец НА | Не допускается | Визуальный осмотр, ВИК на остановленном ГА при осушенном проточном тракте в соответствии с В.1, В.2.1 и ГОСТ Р 55562 | ||||

ГОСТ Р 55260.3.2—2023

Продолжение таблицы 6.7

Группа параметров функционального узла1) | Параметр функционального узла1) | Допустимые значения параметра, установленное НТД значение Н | Методика определения фактического значения параметра Ф функционального узла | Способ регистрации результатов контроля | Форма контроля | |

наименование | размерность | |||||

Состояние подшипников лопаток, втулок цапф лопаток2) | Зазоры в подшипниках и втулках цапф лопаток | мм | Зазоры в пределах допусков, предусмотренных в чертежах | Визуальный осмотр, ИК, ВИК на остановленном ГА при осушенном проточном тракте в соответствии с рекомендациями разделов В.1, В.2.1 | Заключение ВИК. Формуляр зазоров | Техническое обследование (в периоды ремонта при осушенном проточном тракте) |

Износ и дефекты цапф лопаток и втулок | Трещины, отслоение и выкрашивание не допускаются | ВИК, ПВК или МПД или ВТК на остановленном ГА при осушенном проточном тракте в соответствии с В.2 | Заключение ВИК, ПВК или МПД или ВТК. Формуляр повреждений | |||

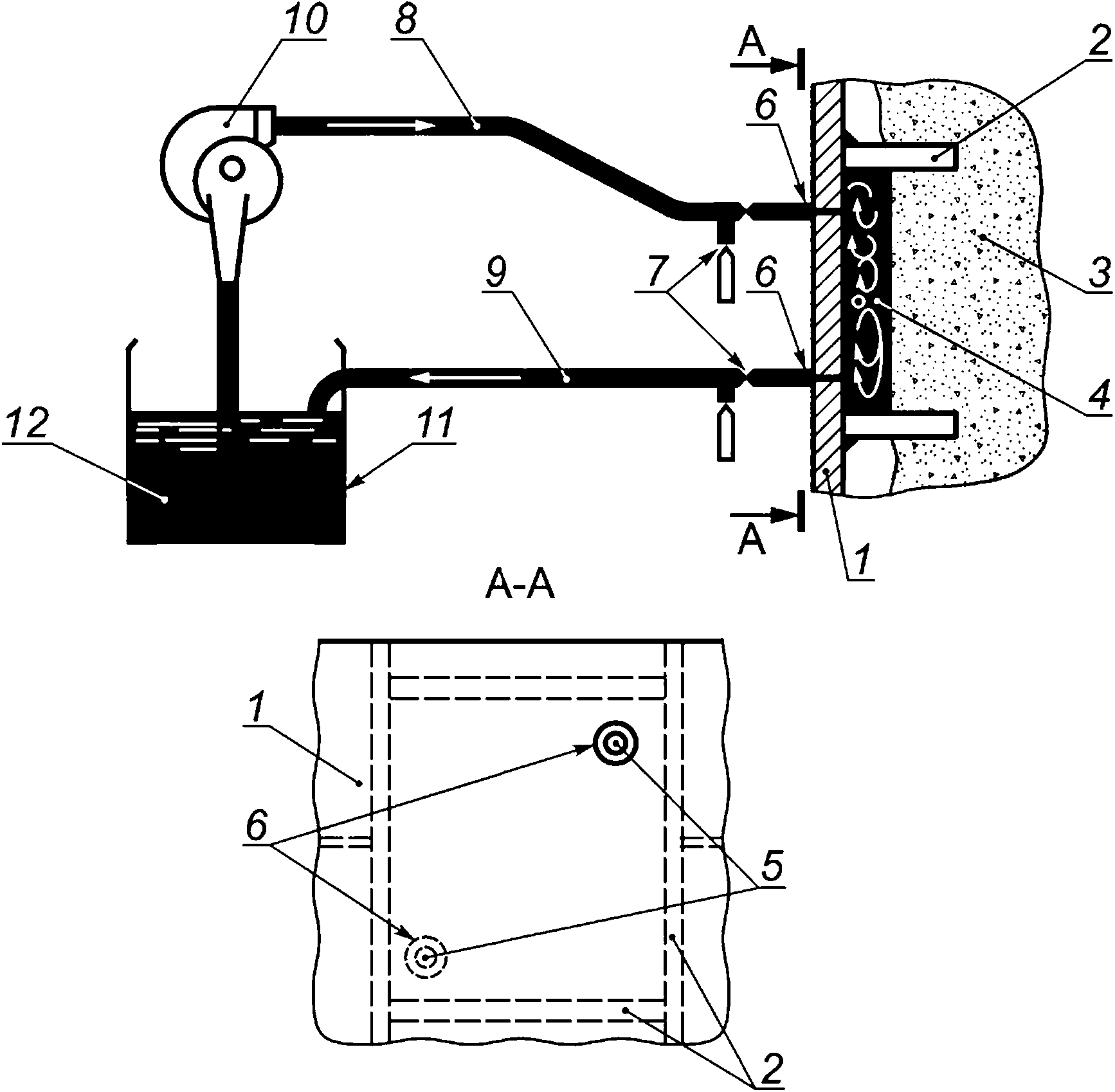

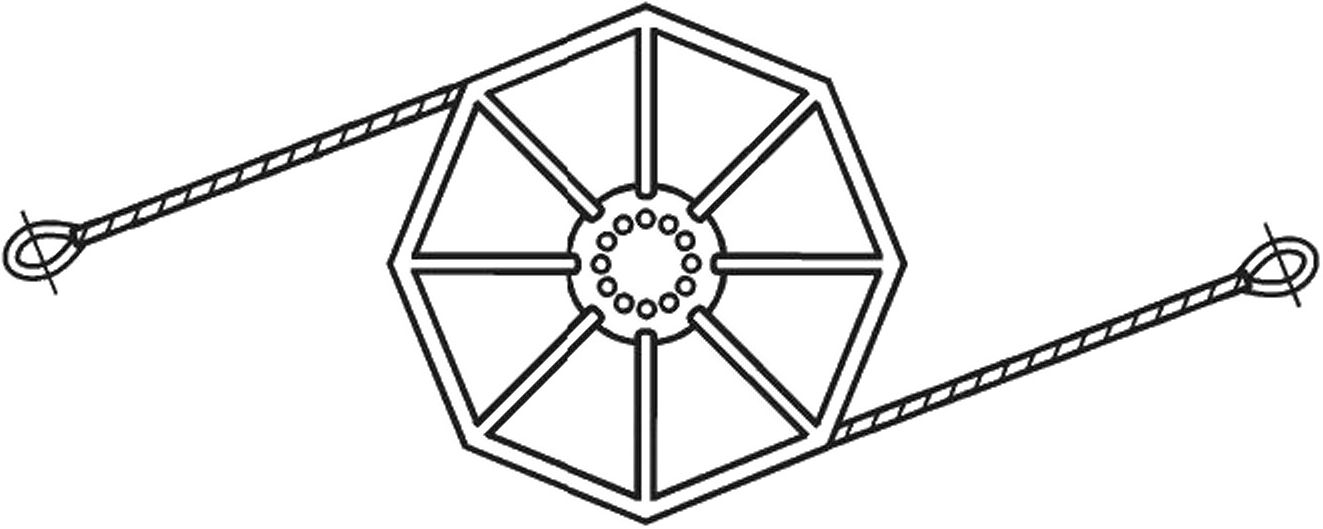

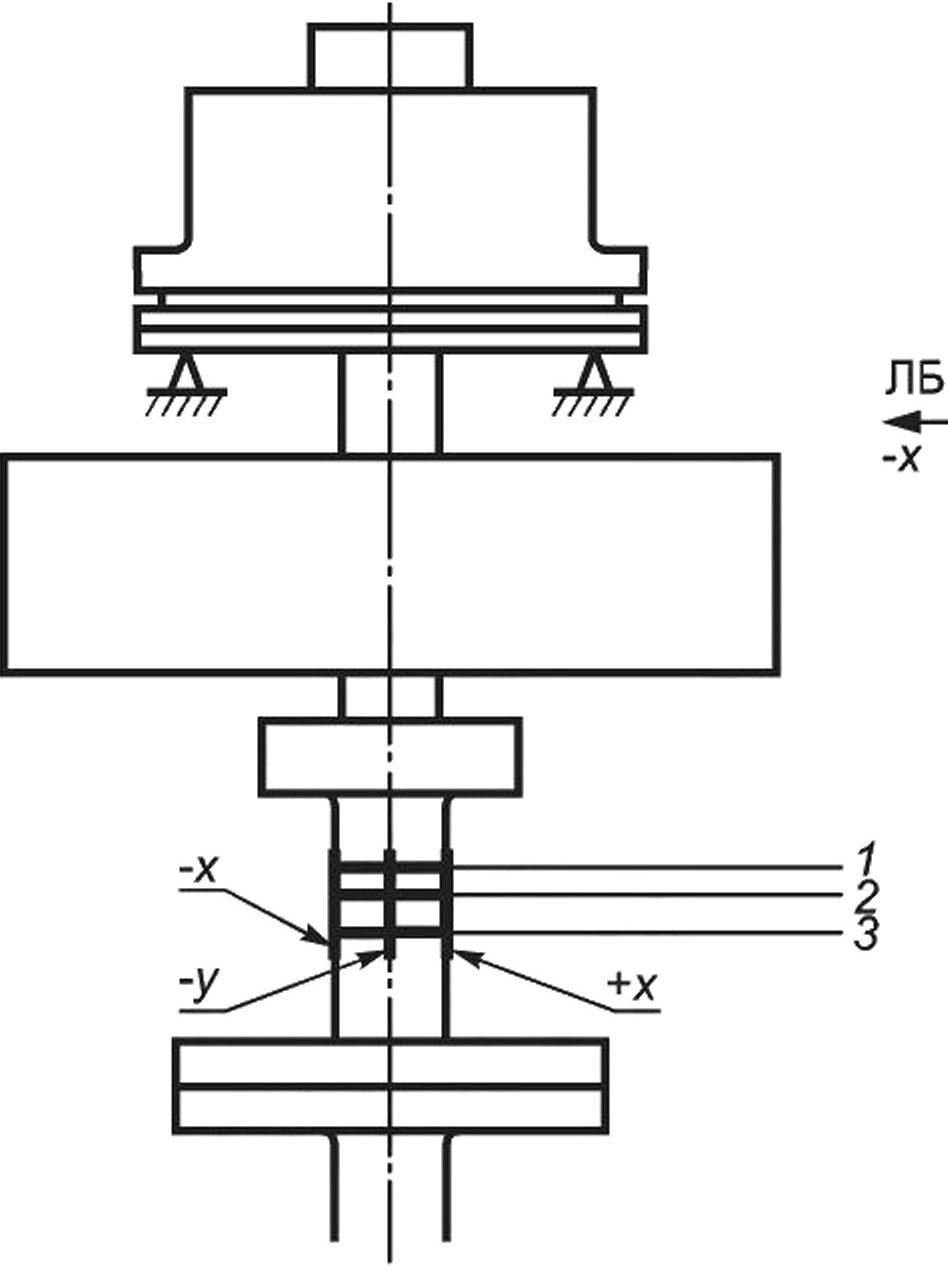

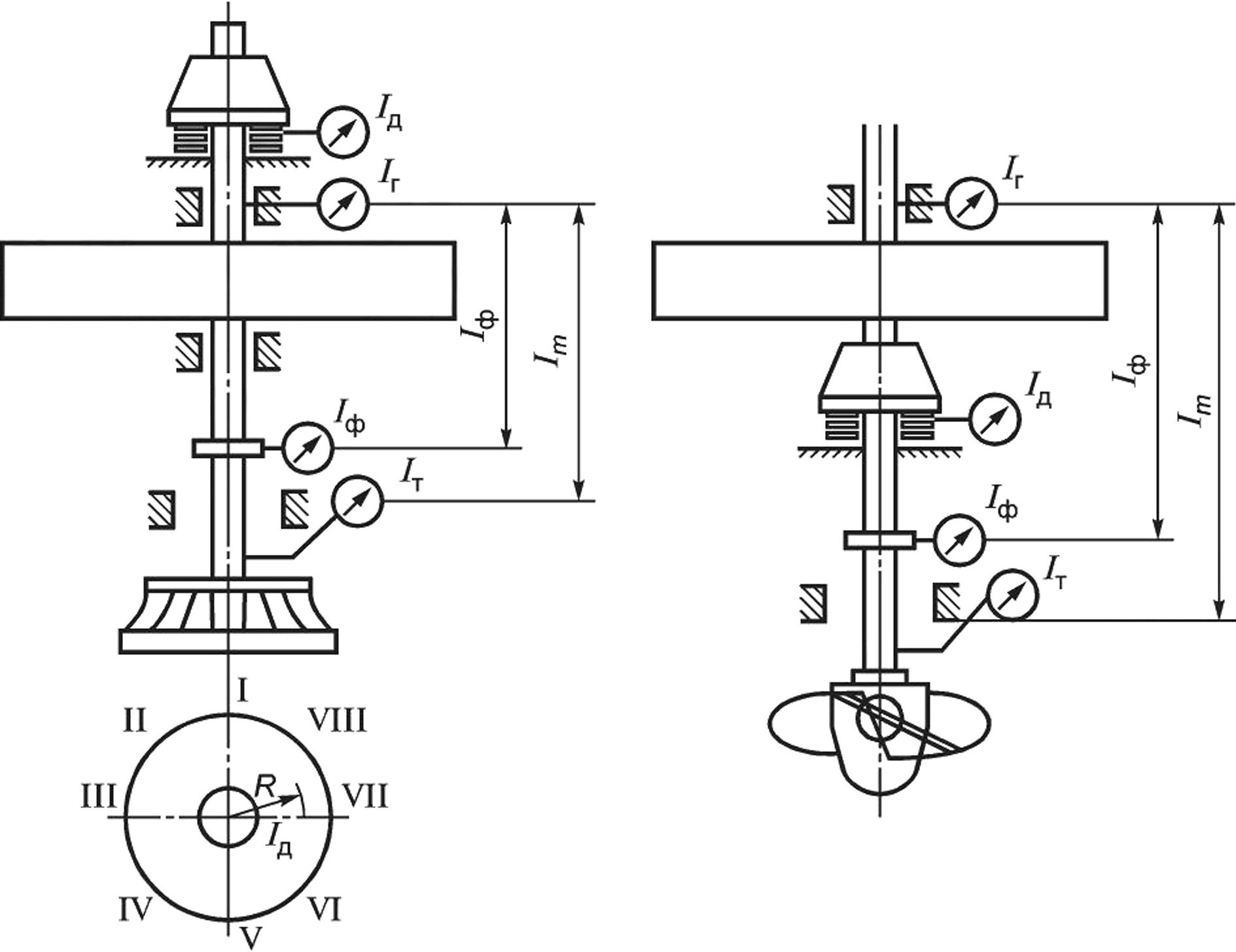

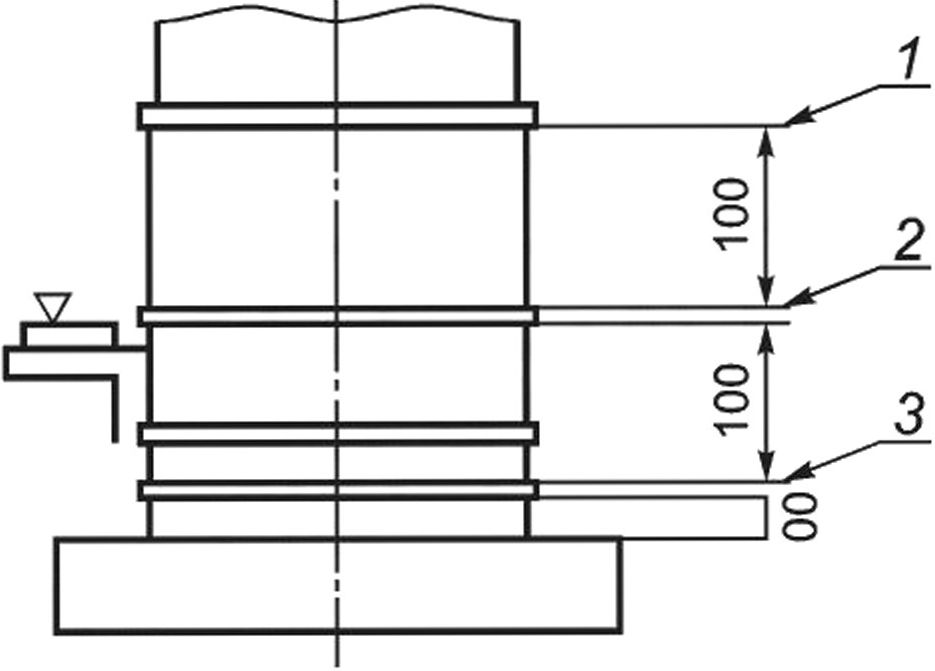

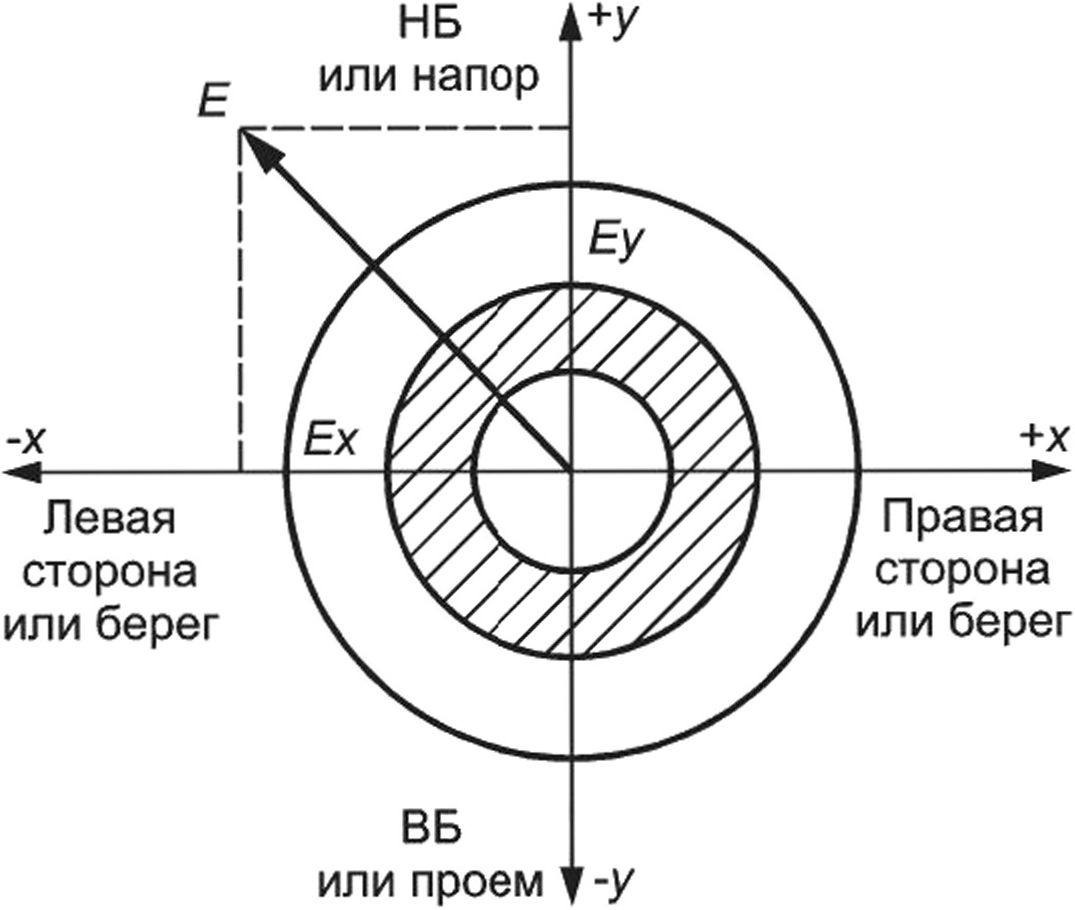

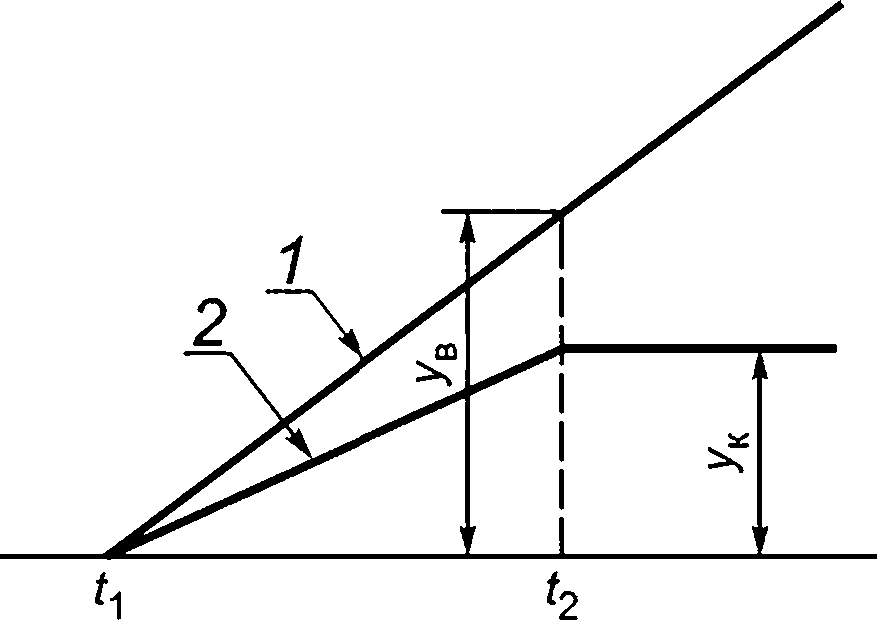

Количество втулок цапф лопаток, требующих замены в КР или межремонтный период | % от общего числа | По количеству забракованных по результатам контроля | Акт, журнал дефектов | |||