МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ (МГС)

INTERSTATE COUNCIL FOR STANDARDIZATION, METROLOGY AND CERTIFICATION (ISC)

ГОСТ

31385—

2023

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

РЕЗЕРВУАРЫ ВЕРТИКАЛЬНЫЕ ЦИЛИНДРИЧЕСКИЕ СТАЛЬНЫЕ ДЛЯ НЕФТИ И НЕФТЕПРОДУКТОВ

Общие технические условия

Издание официальное

Москва Российский институт стандартизации 2023

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены»

Сведения о стандарте

1 РАЗРАБОТАН Закрытым акционерным обществом «Центральный ордена Трудового Красного Знамени Научно-исследовательский и проектный институт строительных металлоконструкций им. Н.П. Мельникова» (ЗАО «ЦНИИПСК им. Мельникова»), Обществом с ограниченной ответственностью «ГлобалТэнкс Инжиниринг» (ООО «ГТИ»), Обществом с ограниченной ответственностью «Научно-исследовательский институт трубопроводного транспорта (ООО «НИИ Транснефть»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 «Строительство»

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 28 июня 2023 г. № 63)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004—97 | Код страны по МК (ИСО 3166) 004—97 | Сокращенное наименование национального органа по стандартизации |

Армения | АМ | ЗАО «Национальный орган по стандартизации и метрологии» Республики Армения |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Узбекистан | UZ | Узстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 29 июня 2023 г. № 462-ст межгосударственный стандарт ГОСТ 31385—2023 введен в действие в качестве национального стандарта Российской Федерации с 1 августа 2023 г.

5 ВЗАМЕН ГОСТ 31385—2016

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге «Межгосударственные стандарты»

© Оформление. ФГБУ «Институт стандартизации», 2023

В Российской Федерации настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

Содержание

1 Область применения

2 Нормативные ссылки

3 Термины и определения

4 Сокращения

5 Технические требования

5.1 Общие положения

5.2 Классификация. Основные параметры и размеры

6 Требования к проектированию резервуаров

6.1 Конструкции резервуаров

6.2 Требования к выбору стали

6.3 Требования к защите резервуаров от коррозии

6.4 Требования к основаниям и фундаментам

6.5 Конструкции и устройства для надежной и безопасной эксплуатации резервуаров

7 Требования к изготовлению конструкций

7.1 Общие требования

7.2 Заказ металлопроката

7.3 Входной контроль

7.4 Сварные соединения

7.5 Обработка металлопроката

7.6 Сборка крупногабаритных конструкций

7.7 Точность изготовления

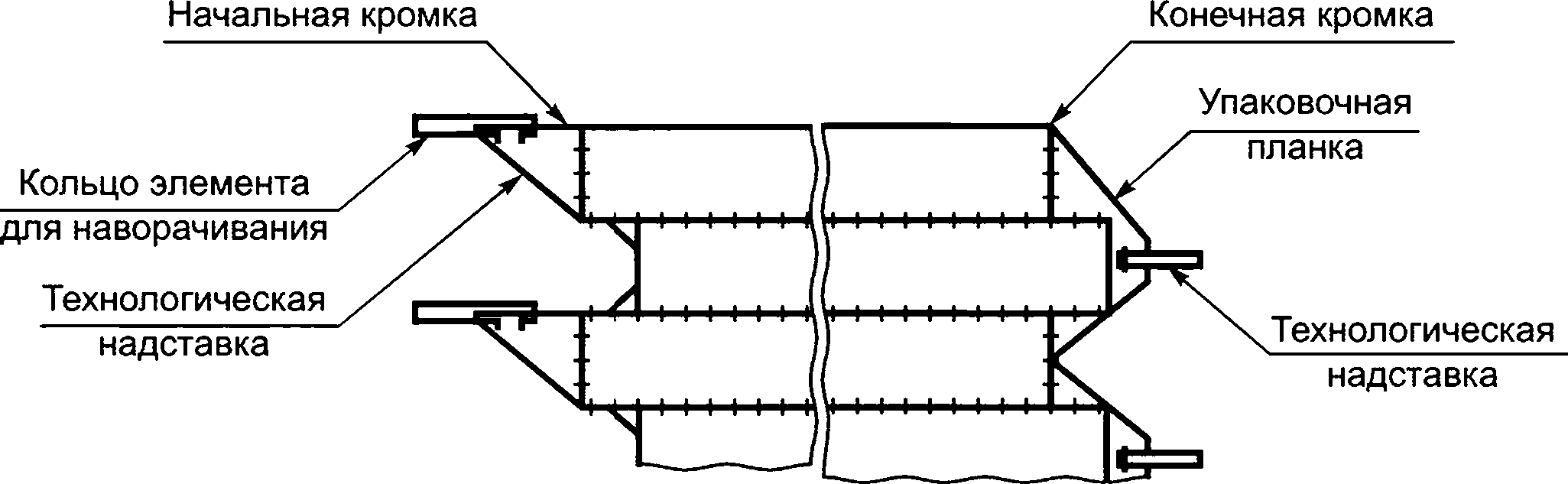

7.8 Рулонируемые конструкции

7.9 Контроль качества элементов конструкций

7.10 Маркировка

7.11 Консервация

7.12 Упаковка

7.13 Транспортирование и хранение конструкций

7.14 Сопроводительная техническая документация

8 Монтаж

8.1 Общие положения

8.2 Приемка металлоконструкций резервуара

8.3 Монтаж конструкций днища

8.4 Монтаж конструкций стенки

8.5 Монтаж стационарных крыш

8.6 Монтаж понтонов и плавающих крыш

8.7 Монтаж люков и патрубков

8.8 Контроль качества сборки конструкций

9 Сварка резервуара

9.1 Общие требования

9.2 Рекомендуемые способы сварки

9.3 Требования к механическим свойствам и геометрическим параметрам сварных соединений . .66

9.4 Контроль качества сварных соединений

9.5 Контроль сварных швов физическими методами

9.6 Термообработка после сварки

10 Срок службы и обеспечение безопасной эксплуатации резервуаров

10.1 Срок службы резервуаров

10.2 Обеспечение безопасной эксплуатации резервуаров

11 Испытания и приемка резервуаров

12 Основные требования к организации и проведению испытаний

Приложение А (обязательное) Форма технического задания на проектирование резервуара

Приложение Б (рекомендуемое) Марки стали (толстолистовой прокат) для основных конструкций групп А и Б

Приложение В (рекомендуемое) Требования к защите резервуарных конструкций от коррозии

Приложение Г (рекомендуемое) Требования к основаниям и фундаментам

Приложение Д (рекомендуемое) Требования к конструкциям и устройствам для надежной и безопасной эксплуатации резервуаров

Приложение Е (обязательное) Документация, оформляемая на резервуар

Приложение Ж (рекомендуемое) Требования к резервуарам из аустенитной нержавеющей стали. .110

Библиография

Введение

Пересмотр настоящего стандарта выполнен с целью актуализации требований к стальным конструкциям вертикальных цилиндрических стальных резервуаров номинальным объемом от 100 до 120 000 м3, в том числе с защитной стенкой, используемых при добыче, транспортировании, переработке и хранении нефти и нефтепродуктов, а также требований, направленных на обеспечение механической и промышленной безопасности, предупреждение аварий и производственного травматизма, с учетом международного опыта изготовления, монтажа и испытаний вертикальных цилиндрических стальных резервуаров.

Пересмотр межгосударственного стандарта выполнил авторский коллектив ЗАО «ЦНИИПСК им. Мельникова» (руководитель работы — инж. Е.А. Понурова; отв. исполнитель инж. А.С. Афонин, исполнители — канд. техн, наук Р.Р. Кулахметьев, канд. техн, наук К.К. Рябой, канд. техн, наук А.И. Гуров, инж. С.И. Бочкова , А.В. Кузнецов) при участии ООО «НИИ Транснефть» (инж. А.А. Катанов, Е.Г. Ильин), ООО «ГлобалТэнксИнжиниринг» (|канд. техн, наук О.В. Дидковскийр.

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

РЕЗЕРВУАРЫ ВЕРТИКАЛЬНЫЕ ЦИЛИНДРИЧЕСКИЕ СТАЛЬНЫЕ ДЛЯ НЕФТИ И НЕФТЕПРОДУКТОВ

Общие технические условия

Vertical cylindrical steel tanks for oil and oil-products. General specifications

Дата введения — 2023—08—01

1 Область применения

1.1 Настоящий стандарт распространяется на стальные конструкции вертикальных цилиндрических резервуаров, ограниченные первым фланцевым или сварным (резьбовым) соединением технологических устройств или трубопроводов снаружи корпуса (стальной защитной стенки) резервуара.

1.2 Настоящий стандарт устанавливает требования к проектированию, изготовлению, монтажу и испытаниям вертикальных цилиндрических стальных резервуаров номинальным объемом от 100 до 120 000 м3, применяемых для хранения нефти и нефтепродуктов.

1.3 Настоящий стандарт распространяется на следующие условия эксплуатации резервуаров:

- расположение резервуаров — наземное;

- плотность хранимых продуктов — не более 1600 кг/м3;

- максимальная температура корпуса резервуара — не выше 160 °C, минимальная — не ниже минус 65 °C;

- нормативное внутреннее избыточное давление в газовом пространстве — не более 5000 Па;

- нормативное относительное разрежение в газовом пространстве — не более 500 Па;

- сейсмичность района строительства — не более 9 баллов включительно по шкале MSK-64.

1.4 Положения разделов 5—9 рекомендуется использовать при проектировании баков—аккумуляторов горячей воды, резервуаров для хранения агрессивных химических продуктов, воды для нужд пожаротушения и водяного охлаждения (противопожарный запас воды), технической, питьевой и нефтесодержащих стоков с учетом требований, содержащихся в соответствующих стандартах по проектированию указанных сооружений.

1.5 Настоящий стандарт не распространяется на стальные сварные конструкции изотермических резервуаров для хранения сжиженных газов, резервуаров для хранения газовоздушных смесей, а также на сосуды и аппараты стальные сварные по ГОСТ 34347.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 9.014 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 305 Топливо дизельное. Технические условия

ГОСТ 535 Прокат сортовой и фасонный из стали углеродистой обыкновенного качества. Общие технические условия

ГОСТ 1012 Бензины авиационные. Технические условия

ГОСТ 1497 (ИСО 6892—84) Металлы. Методы испытаний на растяжение

Издание официальное

ГОСТ 26011) Сварка металлов. Термины и определения основных понятий

ГОСТ 3242 Соединения сварные. Методы контроля качества

ГОСТ 5264 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 5520 Прокат тол стол и сто вой из нелегированной и легированной стали для котлов и сосудов, работающих под давлением. Технические условия

ГОСТ 5582 Прокат тонколистовой коррозионно-стойкий, жаростойкий и жаропрочный. Технические условия

ГОСТ 5632 Нержавеющие стали и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки

ГОСТ 6356 Нефтепродукты. Метод определения температуры вспышки в закрытом тигле

ГОСТ 6617 Битумы нефтяные строительные. Технические условия

ГОСТ 6713 Прокат из конструкционной стали для мостостроения. Технические условия

ГОСТ 6996 (ИСО 4136—89, ИСО 5173—81, ИСО 5177—81) Сварные соединения. Методы определения механических свойств

ГОСТ 7350 Сталь толстолистовая коррозионно-стойкая, жаростойкая и жаропрочная. Технические условия

ГОСТ 7512 Контроль неразрушающий. Соединения сварные. Радиографический метод

ГОСТ 7564 Прокат. Общие правила отбора проб, заготовок и образцов для механических и технологических испытаний

ГОСТ 7565 (ИСО 377-2—89) Чугун, сталь и сплавы. Метод отбора проб для определения химического состава

ГОСТ 8713 Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 8732 Трубы стальные бесшовные горячедеформированные. Сортамент

ГОСТ 8734 Трубы стальные бесшовные холоднодеформированные. Сортамент

ГОСТ 9128 Смеси асфальтобетонные, полимерасфальтобетонные, асфальтобетон, полимерас-фальтобетон для автомобильных дорог и аэродромов. Технические условия

ГОСТ 9454 Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах

ГОСТ 9548 Битумы нефтяные кровельные. Технические условия

ГОСТ 9941 Трубы бесшовные холоднодеформированные из коррозионно-стойких высоколегированных сталей. Технические условия

ГОСТ 10585 Топливо нефтяное. Мазут. Технические условия

ГОСТ 11068 Трубы электросварные из коррозионно-стойкой стали. Технические условия

ГОСТ 14019 (ИСО 7438:1985) Материалы металлические. Метод испытания на изгиб

ГОСТ 14637 (ИСО 4995—78) Прокат толстолистовой из углеродистой стали обыкновенного качества. Технические условия

ГОСТ 14771 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 147821 2) Контроль неразрушающий. Соединения сварные. Методы ультразвуковые

ГОСТ 15150 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 18442 Контроль неразрушающий. Капиллярные методы. Общие требования

ГОСТ 19281 Прокат повышенной прочности. Общие технические условия

ГОСТ 19903 Прокат листовой горячекатаный. Сортамент

ГОСТ 211053) Контроль неразрушающий. Магнитопорошковый метод

ГОСТ 217794) Система обеспечения точности геометрических параметров в строительстве. Технологические допуски

ГОСТ 22727 Прокат листовой. Методы ультразвукового контроля

ГОСТ 23055 Контроль неразрушающий. Сварка металлов плавлением. Классификация сварных соединений по результатам радиографического контроля

ГОСТ 24846 Грунты. Методы измерения деформаций оснований зданий и сооружений

ГОСТ 25054 Поковки из коррозионно-стойких сталей и сплавов. Общие технические условия

ГОСТ 27751—2014 Надежность строительных конструкций и оснований. Основные положения

ГОСТ 27772 Прокат для строительных стальных конструкций. Общие технические условия

ГОСТ 32528 Трубы стальные бесшовные горячедеформированные. Технические условия

ГОСТ 32678 Трубы стальные бесшовные и сварные холоднодеформированные общего назначения. Технические условия

ГОСТ 33133 Дороги автомобильные общего пользования. Битумы нефтяные дорожные вязкие. Технические требования

ГОСТ 33259 Фланцы арматуры, соединительных частей и трубопроводов на номинальное давление до PN 250. Конструкция, размеры и общие технические требования

ГОСТ 34233.1 Сосуды и аппараты. Нормы и методы расчета на прочность. Общие требования

ГОСТ 34347 Сосуды и аппараты стальные сварные. Общие технические условия

ГОСТ Р 56594 Трубы бесшовные горячедеформированные из коррозионно-стойкой высоколегированной стали Технические условия

ГОСТ ISO 9223 Коррозия металлов и сплавов. Коррозионная агрессивность атмосферы. Классификация, определение и оценка

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 2601, а также следующие термины с соответствующими определениями:

3.1 вертикальный цилиндрический стальной резервуар: Наземное строительное сооружение, предназначенное для приема, хранения, измерения объема и выдачи жидкости.

3.2 плавающая крыша: Конструкция, служащая для предотвращения испарения продукта в резервуаре без стационарной крыши, плавающая на поверхности хранимого продукта и закрывающая поверхность продукта по всей площади поперечного сечения резервуара.

3.3 понтон: Конструкция, служащая для предотвращения испарения продукта в резервуаре со стационарной крышей, плавающая на поверхности хранимого продукта и закрывающая поверхность продукта по всей площади поперечного сечения резервуара.

3.4 номинальный объем резервуара: Условная величина, приблизительно равная геометрическому объему резервуара (произведение площади поперечного сечения резервуара по внутреннему диаметру стенки на высоту стенки), служащая для идентификации резервуаров (типоразмеров) и при расчетах:

- номенклатуры объемов резервуаров (типоразмеров);

- установок пожаротушения и орошения стенок резервуаров;

- компоновки резервуарных парков и складов нефти и нефтепродуктов.

3.5 температура вспышки: Наименьшая температура конденсированного вещества, при которой в условиях испытаний над его поверхностью образуются пары, способные вспыхивать в воздухе от источника зажигания, устойчивое горение при этом не возникает.

3.6

толщина (thickness) d: Линейный размер, измеряемый перпендикулярно к лицевым граням изделия.

[ГОСТ EN 823—2011, пункт 3.1]

3.7 расчетная толщина элемента (пояс, стенка, оболочка крыши и др.): Величина, определяемая расчетом.

3.8 минимальная конструктивная толщина элемента: Наименьшая толщина, достаточная для нормальной эксплуатации элемента и принятая из сортамента проката.

3.9 номинальная толщина элемента: Толщина, определенная по расчетной или минимальной конструктивной толщине с учетом минусового допуска на прокат, припуска для компенсации коррозии и принятая из сортамента проката.

3.10 резервуар с защитной стенкой: Конструктивное решение резервуара, включающее в себя внутренний основной резервуар со стационарной или плавающей крышей и наружную защитную стенку.

3.11 основание резервуара: Массив грунта, взаимодействующий с резервуаром.

3.12 фундамент резервуара: Часть сооружения (резервуара), которая служит для передачи нагрузки от сооружения (резервуара) на основание.

3.13 корпус резервуара: Стенка, днище и крыша резервуара, соединенные между собой, образующие открытый или закрытый сверху сосуд, в котором содержится хранимый продукт.

3.14 класс резервуара [сооружения по уровню ответственности]: Оценка степени ответственности, уровня социальных, экологических и экономических последствий и повреждений при разрушении резервуара.

3.15 общий срок службы резервуара: Продолжительность нормальной эксплуатации резервуара при выполнении необходимого регламента обслуживания и ремонтов до состояния, при котором его дальнейшая эксплуатация недопустима или нецелесообразна.

3.16 припуск на коррозию: Принятое при проектировании увеличение толщины элемента конструкции для компенсации его возможного коррозионного повреждения.

3.17 статически нагружаемый резервуар: Резервуар, эксплуатирующийся в режиме хранения продукта с числом циклов заполнений — опорожнений не более 100 в год.

3.18 циклически нагружаемый резервуар: Резервуар, для которого число циклов заполнений — опорожнений составляет более 100 в год.

3.19 расчетный срок службы резервуара: Период безопасной эксплуатации резервуара до очередного диагностирования или ремонта.

Примечание — Расчетный срок службы отсчитывают от начала эксплуатации, а также от момента возобновления эксплуатации после диагностирования или ремонта.

3.20 техническое диагностирование: Комплекс работ по определению технического состояния конструкций резервуара, определению пригодности его элементов к дальнейшей эксплуатации.

3.21 монтажное соединение: Узел, в котором элементы конструкций объединены сваркой или крепежными деталями в процессе монтажа.

3.22 заварка: Метод ремонта, заключающийся в восстановлении толщины элемента конструкции в местах потери основного металла и сварного шва с применением электродуговой сварки.

3.23 шаблон контроля радиуса: Измерительный инструмент, предназначенный для определения радиуса выпуклых или вогнутых поверхностей.

Примечание — Шаблоны контроля радиуса поверке и калибровке не подлежат. Шаблон контролируется на соответствие чертежам, результаты контроля регистрируются.

3.24 окрайка (для резервуара): Часть днища резервуара, состоящая из сваренных встык краевых листов увеличенной толщины и используемая в качестве опоры для стенки резервуара.

4 Сокращения

В настоящем стандарте применены следующие сокращения:

АК — аварийный клапан;

ГЖ — горючие жидкости;

ГО — газовая обвязка;

ЗТВ — зона термического влияния;

КИПиА — контрольно-измерительные приборы и автоматика;

КМ — рабочие чертежи металлических конструкций;

КМД — деталировочные чертежи металлических конструкций;

ЛВЖ — легковоспламеняющиеся жидкости: горючие жидкости с температурой вспышки не более 61 °C в закрытом тигле или 66 °C в открытом тигле, зафлегматизированных смесей, не имеющих вспышки в закрытом тигле;

ППР — проект производства работ;

ПРП — приемо-раздаточный патрубок;

ПРУ — приемо-раздаточное устройство;

РВС — резервуар вертикальный стальной (со стационарной крышей без понтона);

РВСП — резервуар вертикальный стальной (со стационарной крышей) с понтоном;

РВСПК — резервуар вертикальный стальной с плавающей крышей;

РК — радиографический контроль;

ТУ — технические условия;

УЗК — ультразвуковой контроль;

УЛФ — установка улавливания легких фракций;

ЭХЗ — электрохимическая защита.

5 Технические требования

5.1 Общие положения

5.1.1 В настоящем стандарте определены требования к проектированию, изготовлению, монтажу и испытаниям вновь строящихся, ремонтируемых или реконструируемых вертикальных цилиндрических стальных резервуаров, которые направлены на обеспечение надежности, механической (конструкционной) безопасности и долговечности металлических конструкций.

5.1.2 Изготовление, монтаж и испытания должны осуществляться в соответствии с КМ, КМД, ППР. Любые отступления от проектной и рабочей документации должны согласовываться с разработчиком соответствующей документации.

5.1.3 Элементы и узлы резервуарных конструкций должны быть запроектированы на максимальные усилия, а деформации в них не должны превышать предельных значений по прочности и устойчивости, в соответствии с нормативными документами5), действующими на территории государства — участника Соглашения, принявшего настоящий стандарт.

5.1.4 Расчетные ситуации должны учитывать все виды нагрузок и воздействий в соответствии с функциональным назначением и конструктивными решениями.

5.1.5 Основные параметры, обеспечивающие надежность резервуара:

- характеристики сечений основных несущих и ограждающих конструкций;

- свойства стали;

- качество сварных соединений;

- допуски при изготовлении и монтаже элементов конструкций.

5.1.6 Расчетный срок службы резервуара определяется долговечностью конструкций сооружения и фундамента, состоянием основания и обеспечивается выполнением требований нормативных документов по обслуживанию и ремонту, включающим в себя диагностирование резервуарных конструкций, фундамента и основания, а также всех видов оборудования, обеспечивающего их безопасную эксплуатацию.

5.1.7 Проектирование резервуаров следует осуществлять на основании технического задания на проектирование, выданного заказчиком. Рекомендуемая форма технического задания представлена в приложении А.

5.1.8 В составе задания на проектирование заказчик должен указывать следующие исходные данные для проектирования, изготовления и монтажа металлоконструкций резервуара:

- класс резервуара;

- номинальный объем резервуара;

- адрес площадки строительства;

- срок службы резервуара;

- оборачиваемость продукта (годовое число циклов заполнений — опорожнений резервуара);

- геометрические параметры резервуара (внутренний диаметр и высоту стенки);

- тип резервуара;

- конструктивно-технологические параметры резервуара;

- наименование хранимого продукта;

- плотность продукта;

- максимальную и минимальную температуры продукта и окружающей среды площадки строительства;

- избыточное давление и относительный вакуум;

- климатические нагрузки (снеговую6), ветровую и гололедную нагрузки);

- сейсмическую интенсивность (балльность) площадки строительства по шкале MSK-64;

- нагрузку от теплоизоляции (плотность и толщину, материал наружной обшивки);

- рабочий и расчетный уровни налива продукта;

- припуск на коррозию для днища, стенки и крыши резервуара;

- производительность приема-раздачи продукта.

5.1.9 Класс резервуара должен учитываться по 5.2.6 при назначении:

- специальных требований к материалам, методам изготовления, объемам контроля качества;

- коэффициентов надежности по ответственности.

5.1.10 При проектировании резервуаров должны быть предусмотрены меры по предотвращению возникновения в газовом пространстве резервуаров избыточного давления и вакуума.

5.1.11 Настоящий стандарт не устанавливает требований к технологическому проектированию, проектированию электроснабжения, проектированию систем противопожарной защиты, систем КИПиА и прочего оборудования, эксплуатации и обслуживанию, а также к разработке проекта производства работ по ремонту.

5.2 Классификация. Основные параметры и размеры

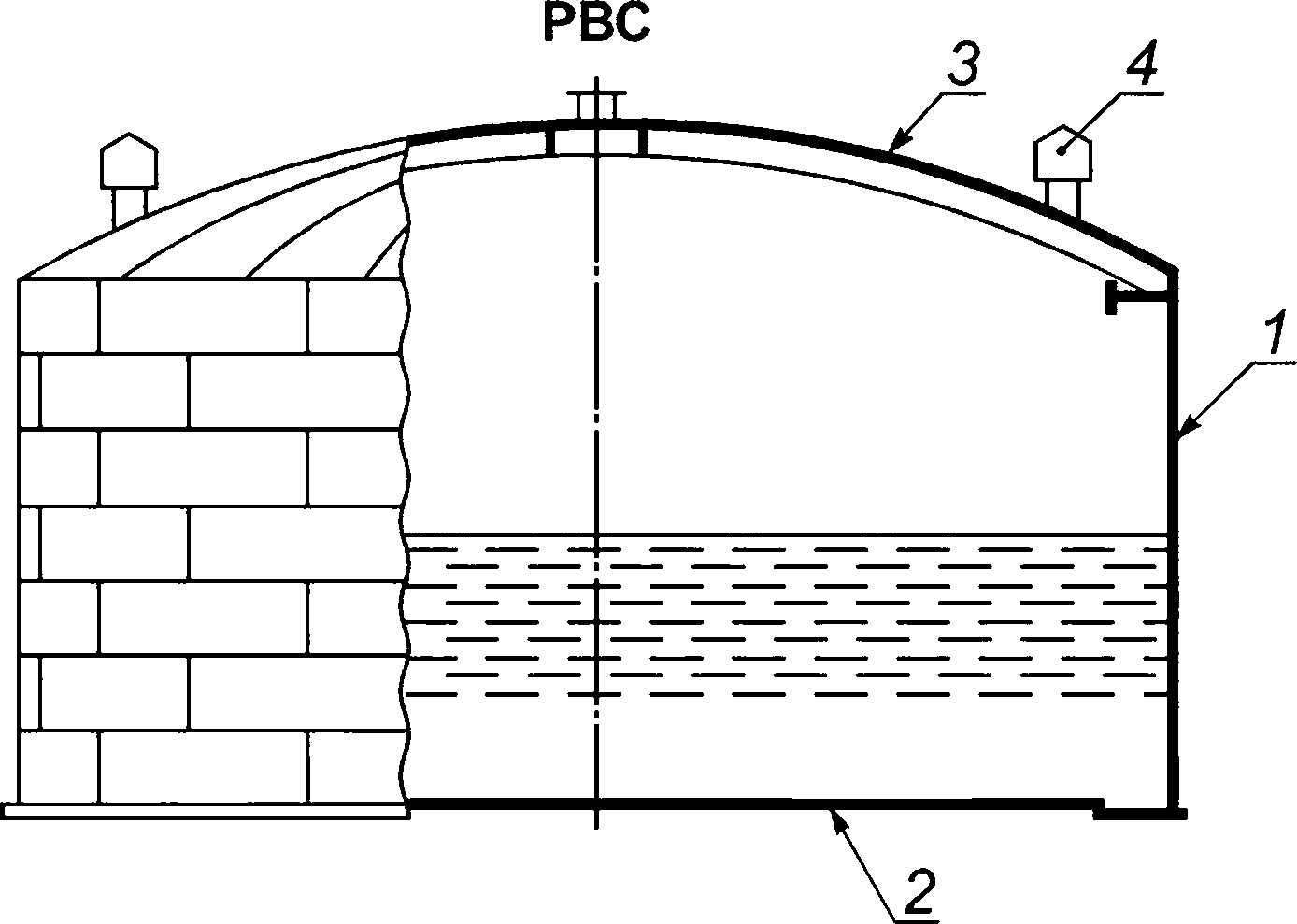

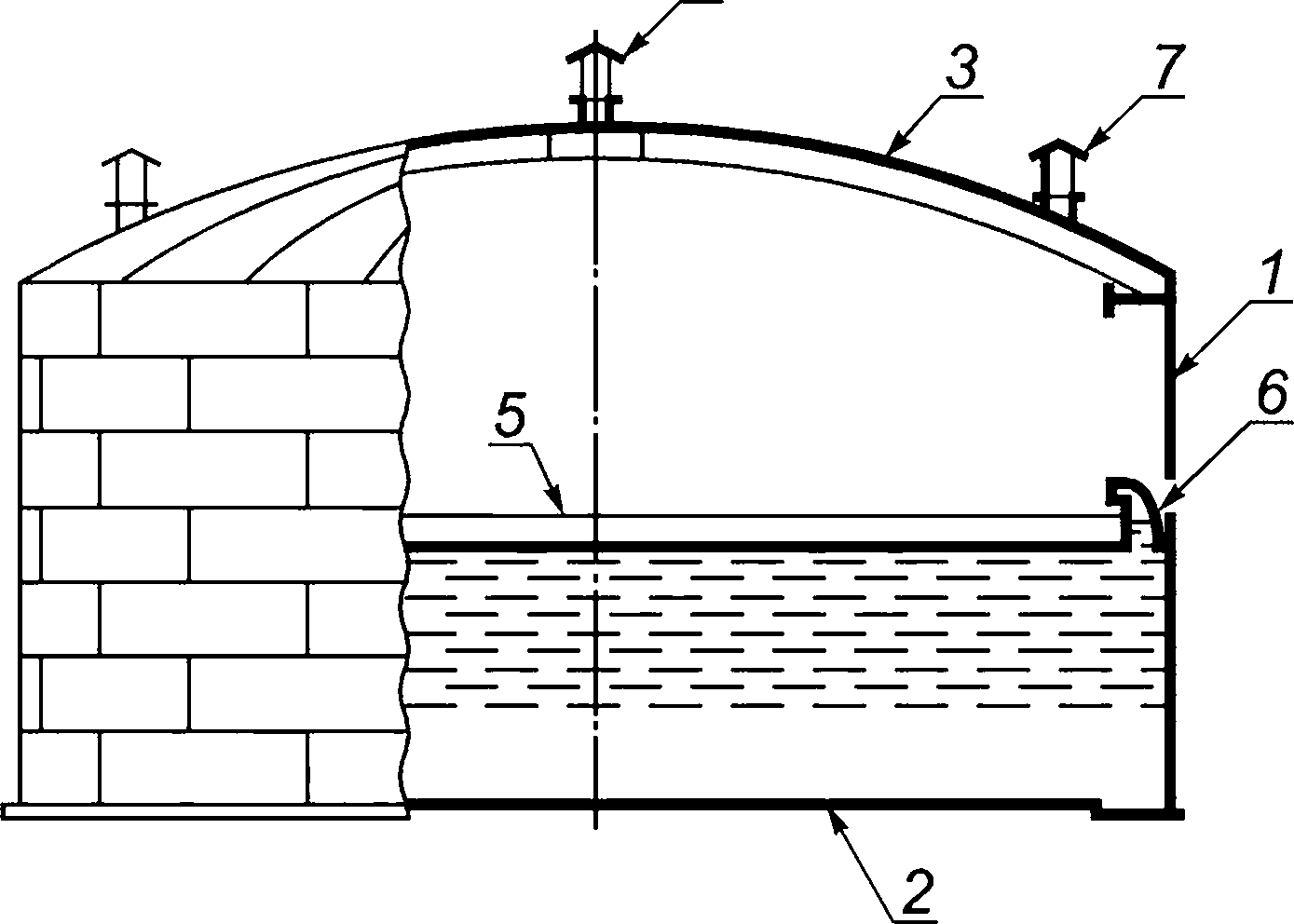

5.2.1 По конструктивным особенностям вертикальные цилиндрические резервуары подразделяются на следующие типы:

- резервуар со стационарной крышей без понтона;

- резервуар со стационарной крышей с понтоном;

- резервуар с плавающей крышей.

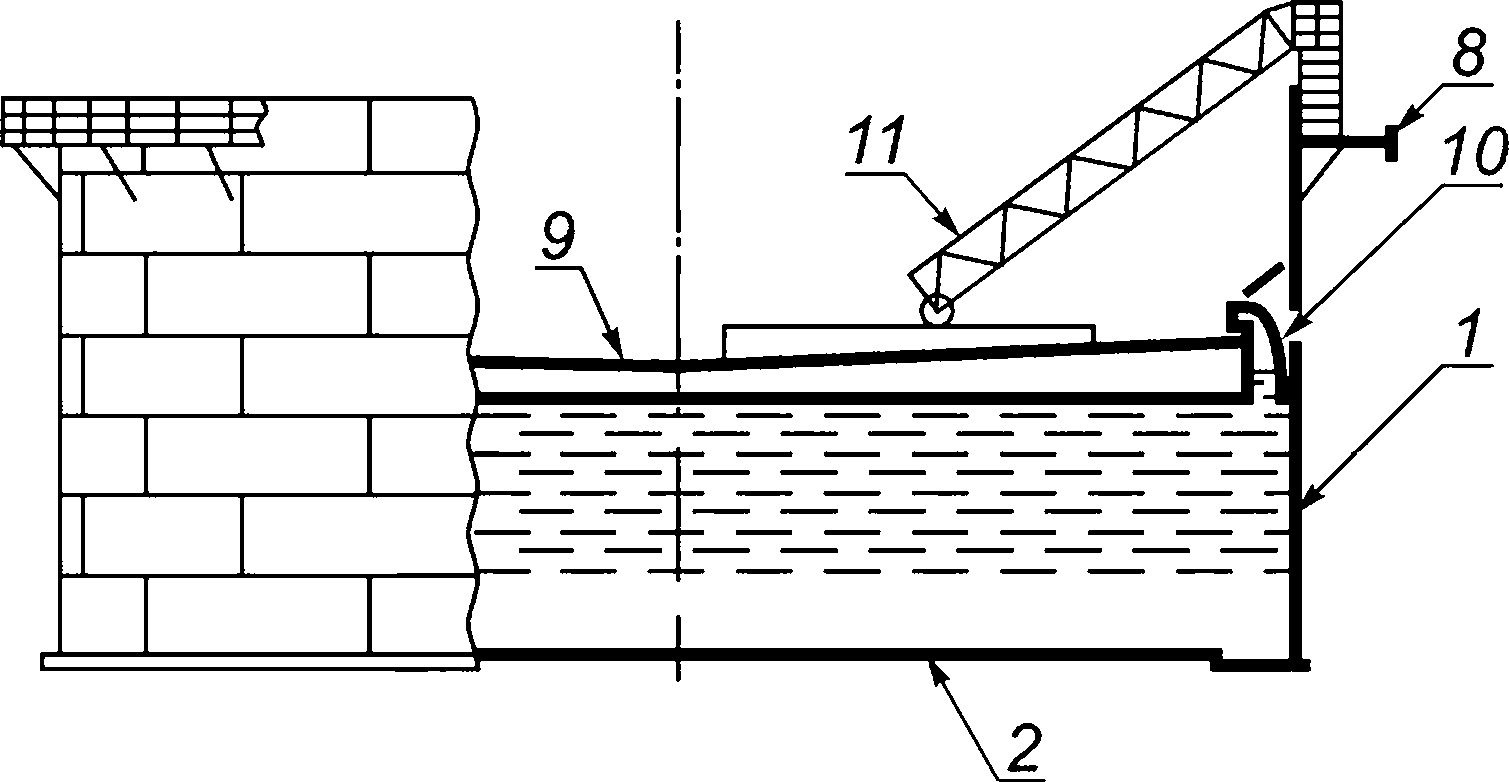

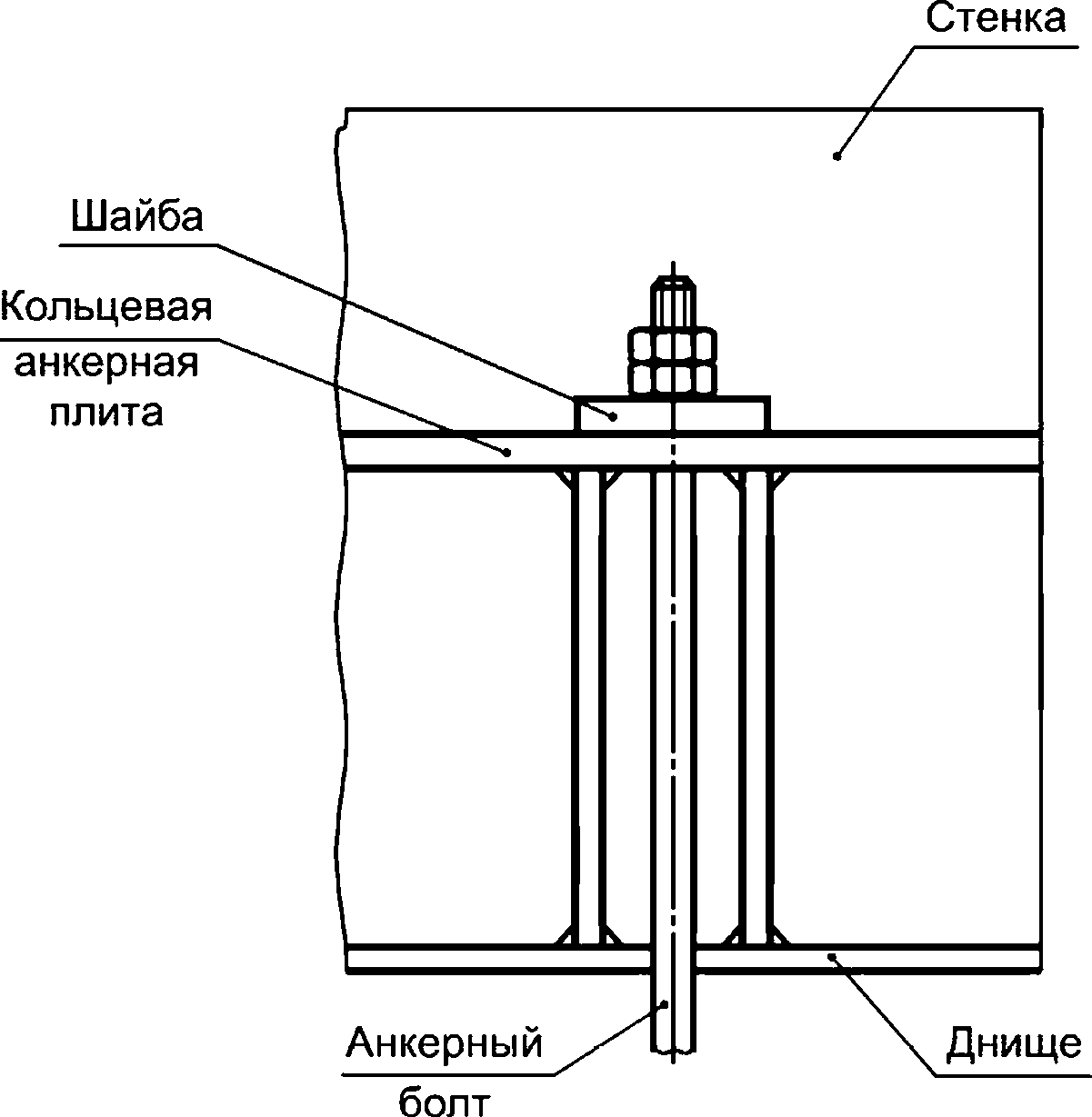

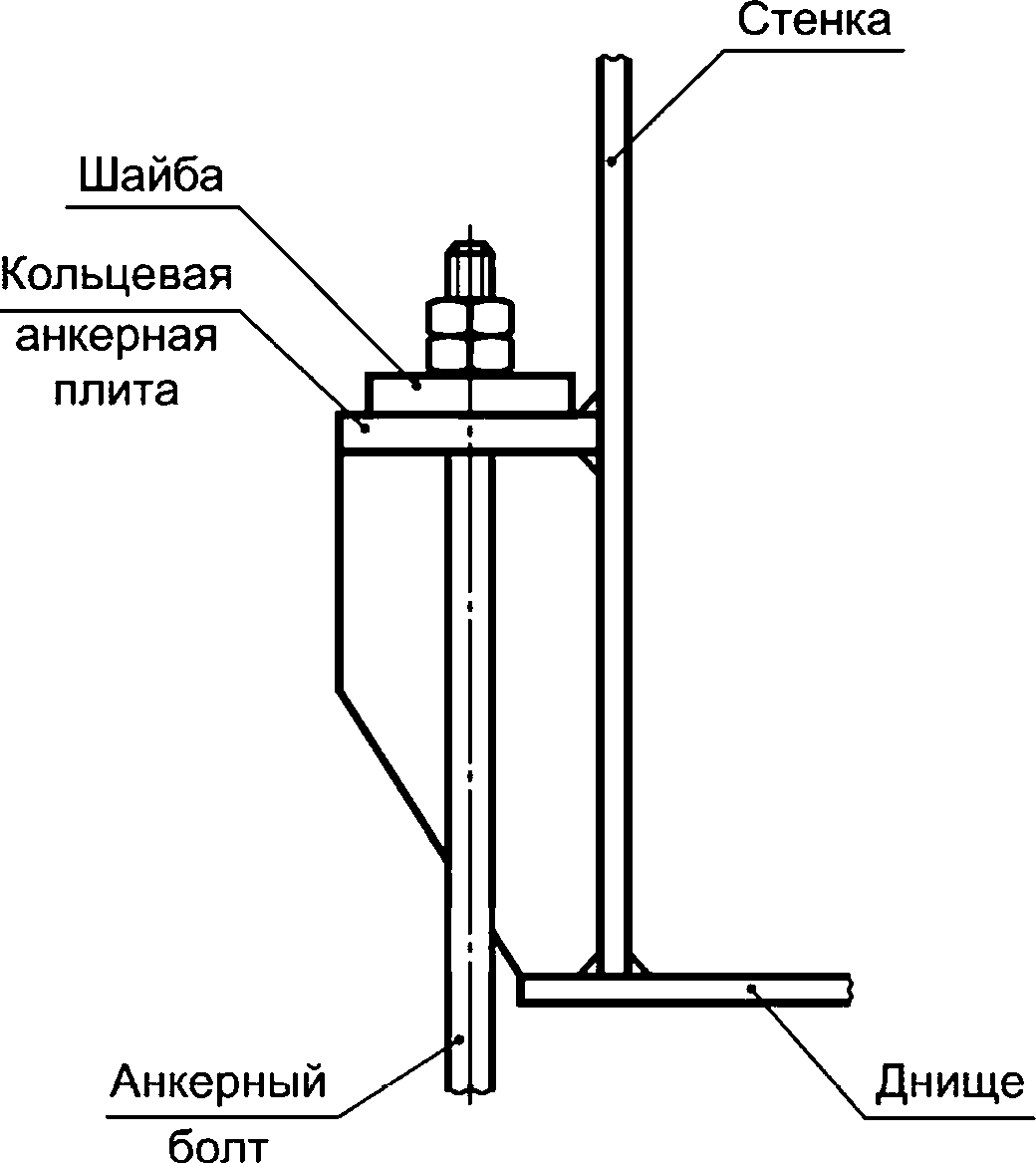

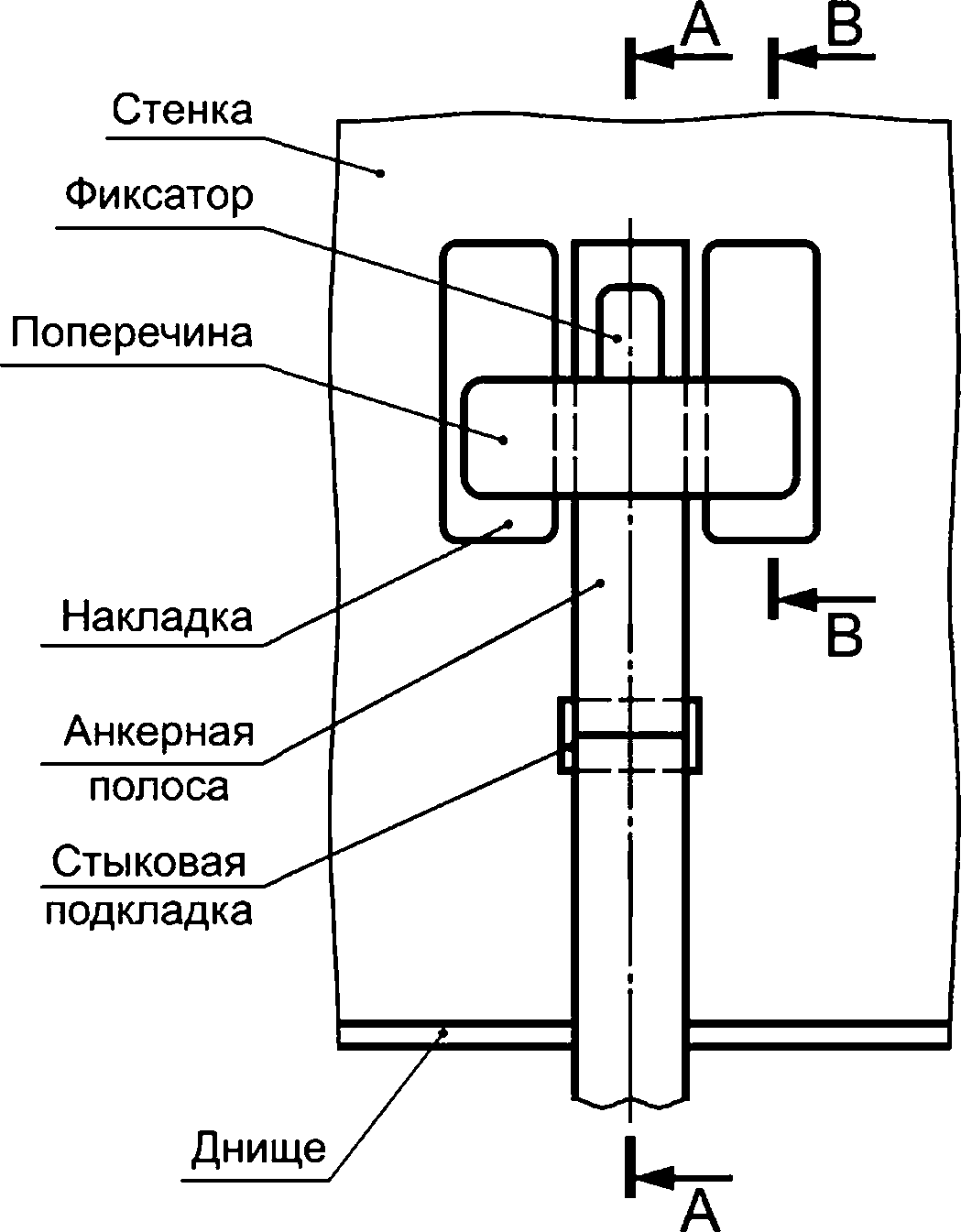

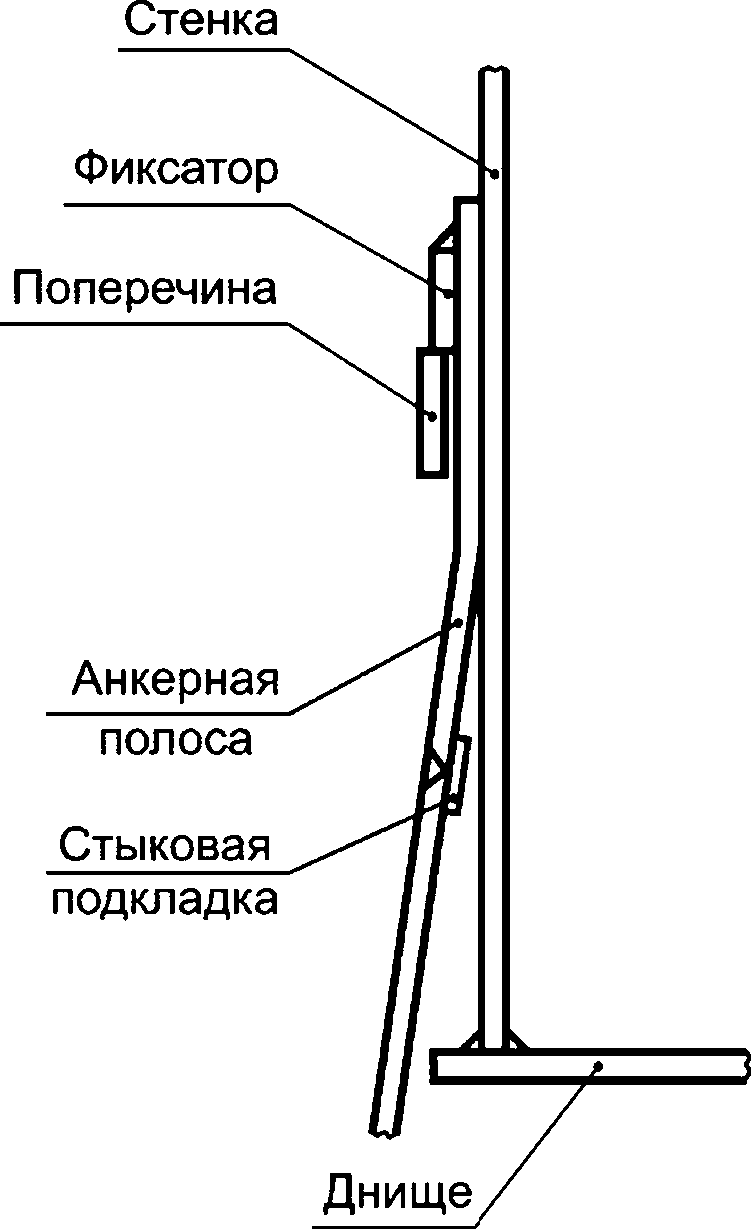

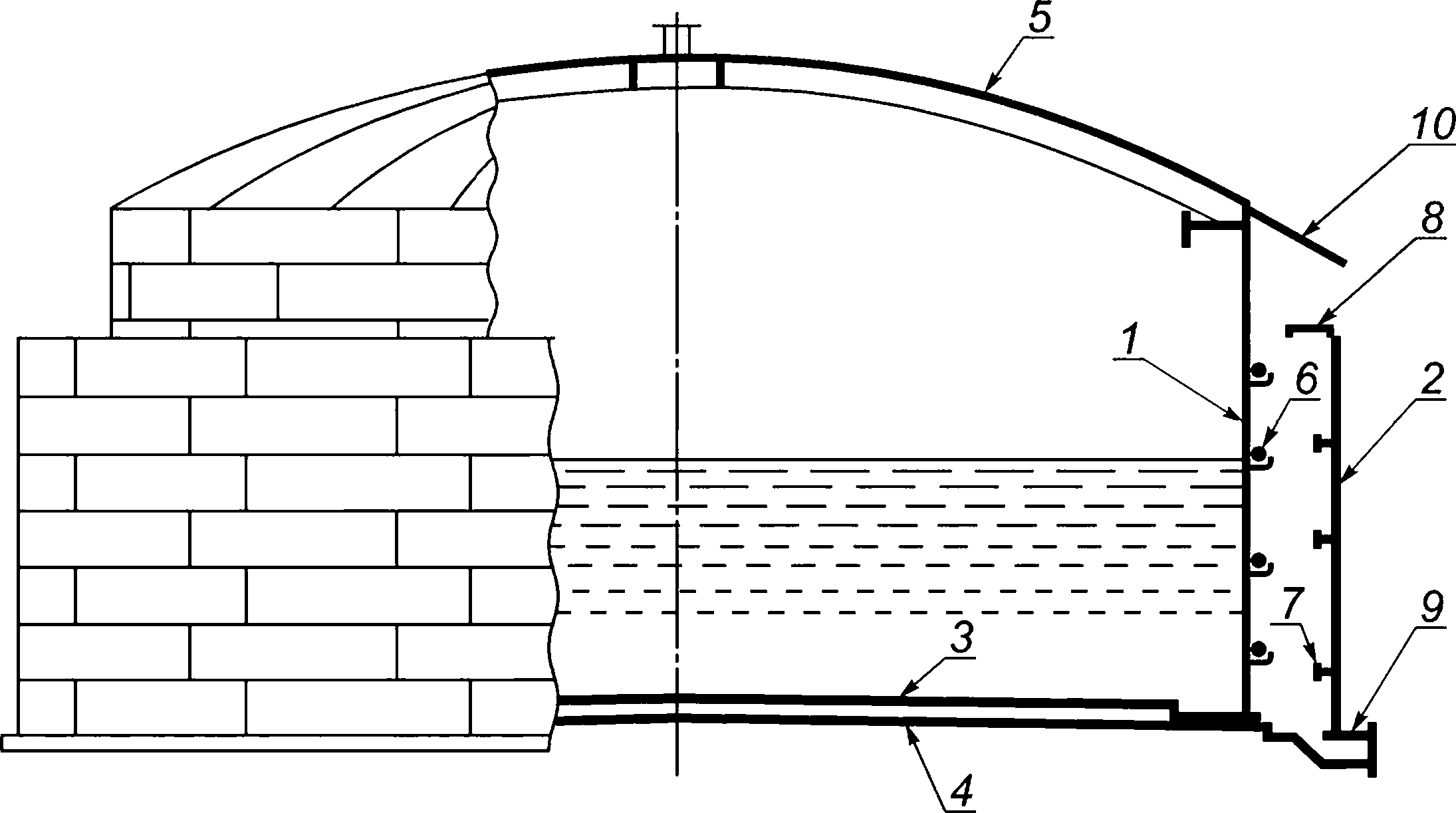

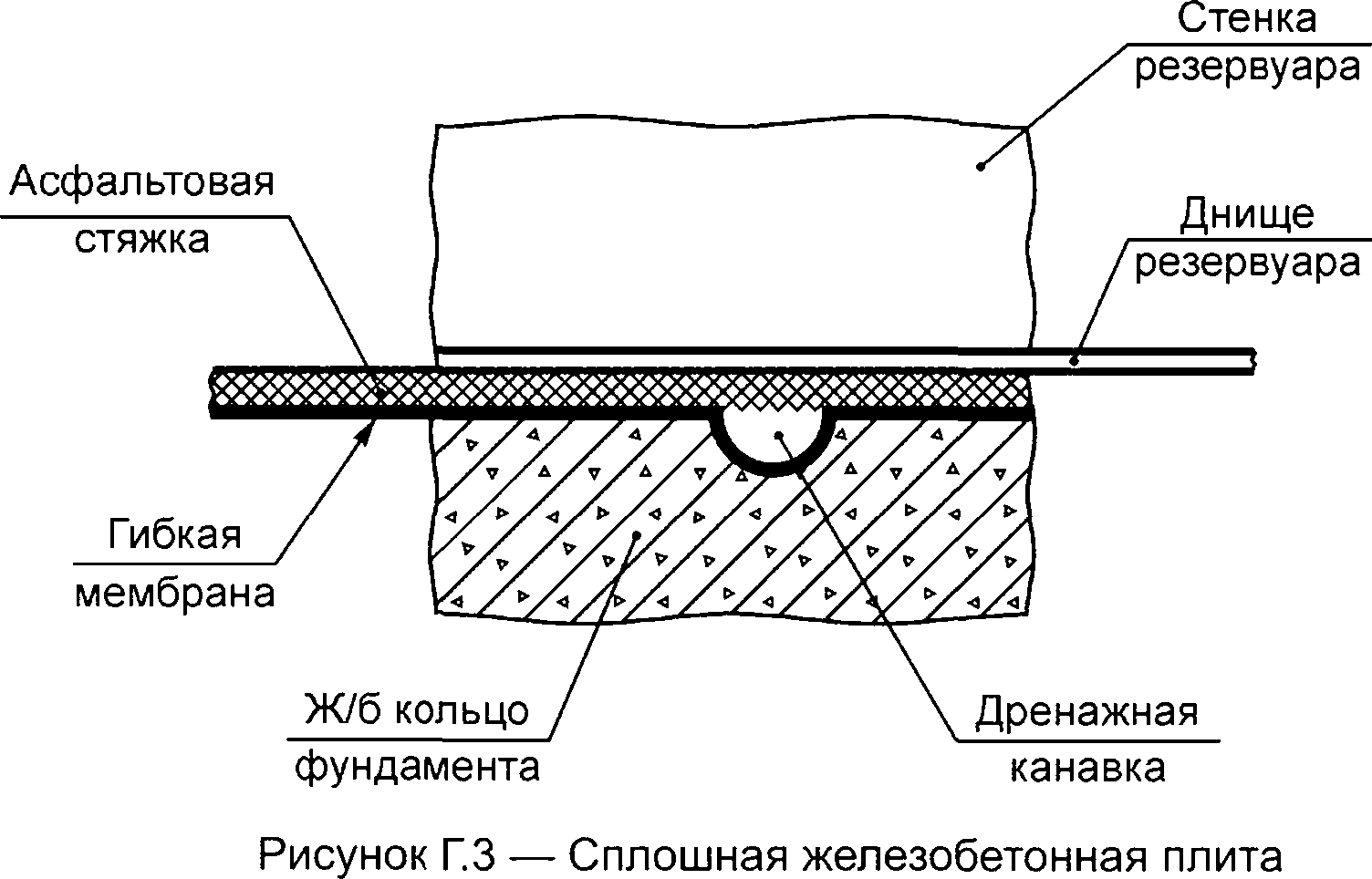

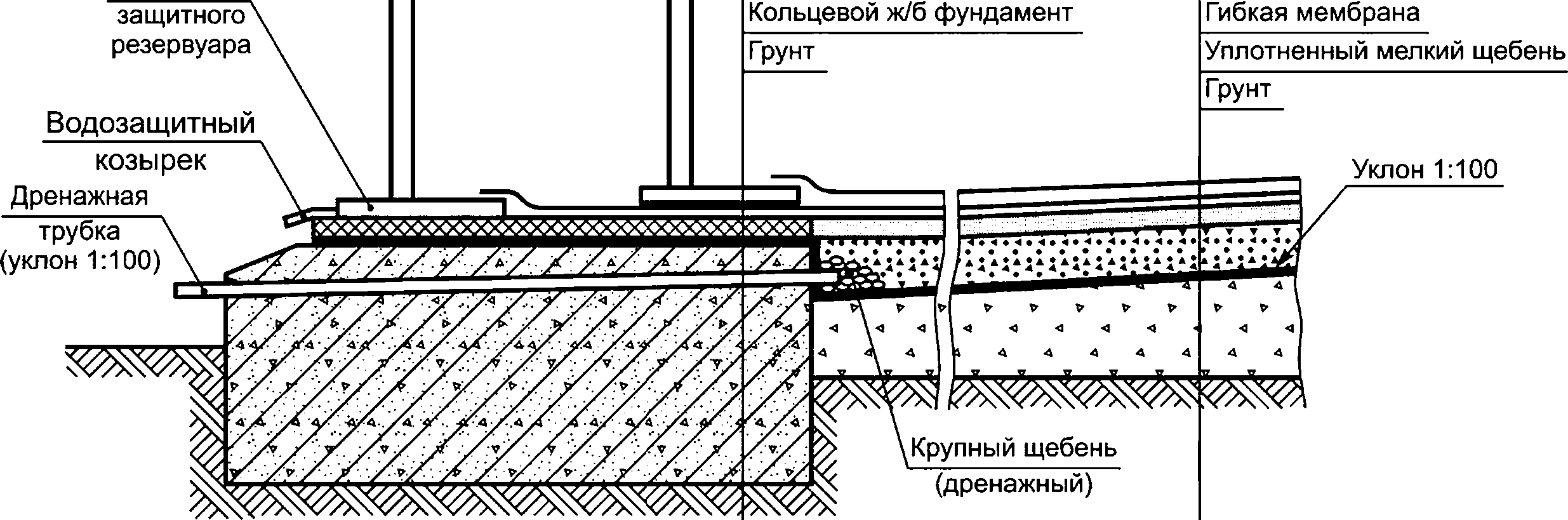

Схемы резервуаров представлены на рисунке 1.

5.2.2 Геометрические параметры резервуара назначаются заказчиком в задании на проектирование. Параметры рекомендуется принимать по таблице 1.

РВСП

РВСПК

1 — стенка; 2 — днище; 3 — стационарная крыша; 4 — дыхательный клапан; 5 — понтон; 6 — уплотняющий затвор; 7 — вентиляционный проем; 8 — ветровое кольцо; 9— плавающая крыша; 10 — уплотняющий затвор с погодозащитным козырьком;

11 — катучая лестница

Рисунок 1 —Типы резервуаров

Таблица 1 — Геометрические параметры резервуаров

Номинальный объем* V, м3 | Значение параметра для резервуара типа | |||||

РВС, РВСП | РВСПК | |||||

Внутренний диаметр* стенки D, м | Высота* стенки Н, м | Внутренний диаметр* стенки D, м | Высота* стенки Н, м | |||

100 | 4,73 | 5,96 | 6,0 | — | — | |

200 | 6,63 | |||||

300 | 7,58 | 7,45 | 7,5 | |||

400 | 8,53 | |||||

700 | 10,43 | 8,94 | 9,0 | |||

1000 | 11,92 | 12,0 | 12,33 | 8,94 | 9,0 | |

2000 | 15,18 | 15,18 | 11,92 | 12,0 | ||

3000 | 18,98 | 18,98 | ||||

5000 | 22,80 | 22,80 | ||||

20,92 | 14,90 | 15,0 | ||||

10 000 | 28,50 | 17,88 | 18,0 | 28,50 | 17,88 | 18,0 |

34,20 | 11,92 | 12,0 | 34,20 | 11,92 | 12,0 | |

20 000 | 39,90 | 18,0 | 39,90 | 18,0 | ||

45,60 | 12,0 | |||||

30 000 | 45,60 | 18,0 | 45,60 | |||

40 000 | 56,90 | 56,90 | ||||

50 000 | 60,70 | 60,70 | ||||

75 000 | 76,00 | 76,00 | ||||

120 000 | 95,40 | 95,40 | ||||

Значения могут быть изменены разработчиком КМ по согласованию с заказчиком.

5.2.3 Выбор типа резервуара следует осуществлять по таблице 2 в зависимости от вида и свойств хранимого продукта и давления насыщенных паров при температуре хранения, указанной в техническом задании, а также в соответствии с требованиями нормативных документов7), действующих на территории государства — участника Соглашения, принявшего настоящий стандарт.

Таблица 2 — Типы резервуаров для хранения нефти и нефтепродуктов

Наименование хранимых продуктов | Применяемость резервуара типа | |||

РВСПК | РВСП | РВС с ГО или УЛФ | РВС без ГО и УЛФ | |

Нефть (температура вспышки выше 61 °C, давление насыщенных паров менее 26,6 кПа по ГОСТ 6356) | + | + | + | - |

Нефть (температура вспышки не более 61 °C, давление насыщенных паров от 26,6 кПа по ГОСТ 6356) | + | + | + | + |

Окончание таблицы 2

Наименование хранимых продуктов | Применяемость резервуара типа | |||

РВСПК | РВСП | РВС с ГО или УЛФ | РВС без ГО и УЛФ | |

Бензины автомобильные | + | + | + | - |

Бензины авиационные (ГОСТ 1012) | - | - | - | + |

Бензин прямогонный | - | + | + | - |

Топливо для реактивных двигателей (PT, Т-6 и др.), керосины | - | - | - | + |

Топливо дизельное | - | + | + | - |

Топливо печное, нефтяное, мазут (ГОСТ 10585), вакуумный газойль | - | - | - | + |

Нефтяные растворители | + | + | + | - |

Масла | - | - | - | + |

Битумы нефтяные: дорожные (ГОСТ 33133), кровельные (ГОСТ 9548), строительные (ГОСТ 6617) | - | - | - | + |

Конденсат газовый стабильный и продукты его переработки (нафта и др.) | + | + | + | - |

Нефтепродукты отработанные, ловушечные, нефть и нефтепродукты аварийного сброса | - | - | - | + |

Нефть обводненная, пластовая вода, нефтесодержащие стоки, эмульсия | - | - | - | + |

Вода для нужд пожаротушения (противопожарный запас воды), техническая, питьевая | - | - | - | + |

Примечания

1 Знак «+» обозначает, что тип резервуара применяют, знак «-» — не применяют.

2 Для хранения нефти, прямогонного бензина и дизельного топлива допускается использование до капитального ремонта резервуаров со стационарной крышей без понтона, ГО и УЛФ.

5.2.4 Для аварийного сброса нефти и нефтепродуктов следует применять резервуары, оборудованные дыхательными и предохранительными клапанами без понтона, ГО и УЛФ.

5.2.5 Установки улавливания легких фракций допускается заменять системой инертирования (см. Д.8).

5.2.6 В зависимости от номинального объема резервуары подразделяются на классы (классы сооружения по уровню ответственности в соответствии с ГОСТ 27751—2014, приложение А):

КС-За — резервуары объемом более 50 000 м3 до 120 000 м3;

КС-Зб — резервуары объемом от 20 000 м3 до 50 000 м3 включительно;

КС-2а — резервуары объемом от 1000 м3 и менее 20 000 м3;

КС-26 — резервуары объемом менее 1000 м3.

5.2.7 Примеры условного обозначения:

- резервуар вертикальный стальной со стационарной крышей без понтона (РВС), объемом 5000 м2:

РВС 5000 ГОСТ 31385—2023

- то же, с понтоном (РВСП), объемом 10 000 м2:

РВСП 10 000 ГОСТ 31385—2023

- резервуар вертикальный стальной с плавающей крышей (РВСПК), объемом 50 000 м2:

РВСПК 50 000 ГОСТ 31385—2023

6 Требования к проектированию резервуаров

6.1 Конструкции резервуаров

6.1.1 Общие требования6.1.1.1 Значения номинальной толщины конструктивных элементов резервуаров, контактирующих с продуктом или его парами, назначают с учетом минимальных конструктивных или расчетных значений, припусков на коррозию (при необходимости) и минусовых допусков на прокат.

6.1.1.2 Значения номинальной толщины конструктивных элементов резервуаров, находящихся на открытом воздухе (лестницы, площадки, ограждения и пр.), должны быть не менее минимальных конструктивно необходимых, указанных в соответствующих разделах настоящего стандарта. Указанные значения толщины проката должны соответствовать требованиям строительных норм и правил.

6.1.1.3 При разработке проектов резервуаров всех типов объемом 10 000 м3 и более следует предусматривать конструкцию стенки и днища полистового исполнения.

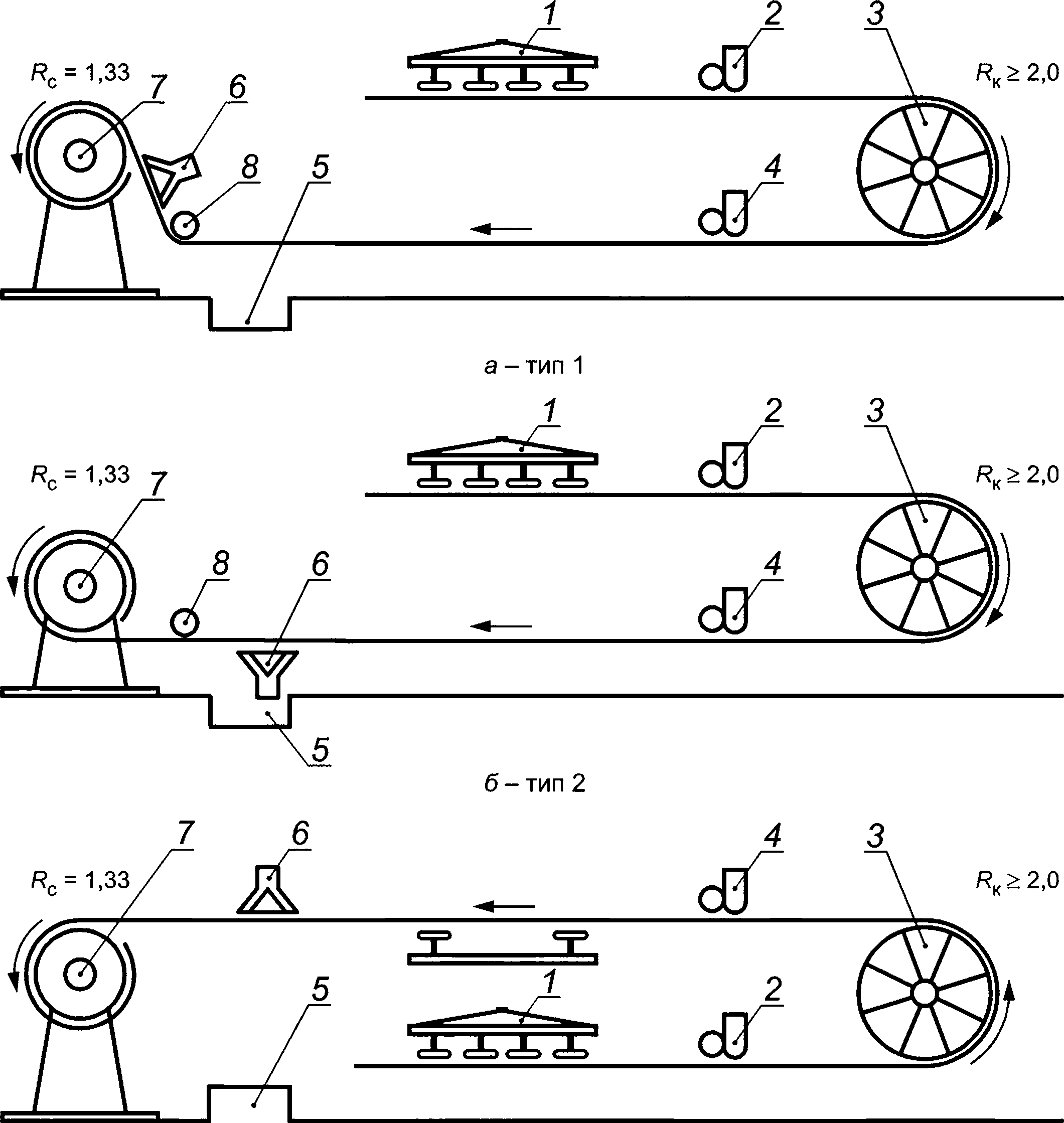

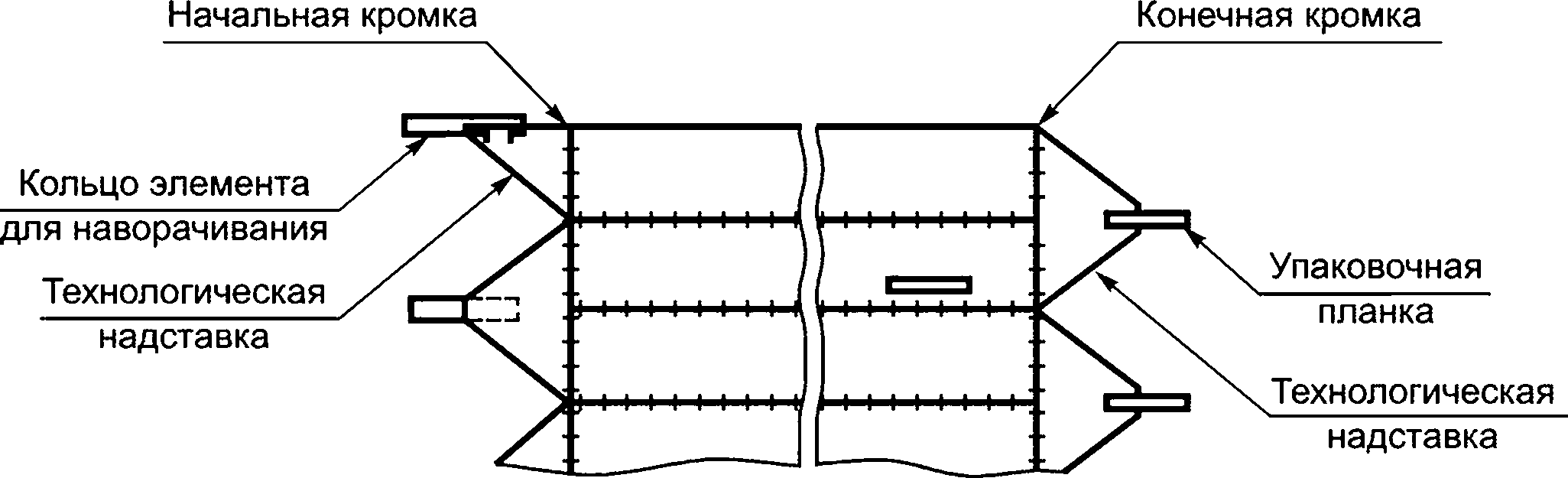

Допускается изготовление резервуаров объемом от 10 000 до 20 000 м3 включительно методом рулонирования с учетом 7.8.

6.1.1.4 Стенки резервуаров, монтируемых методом спиральной навивки, допускается проектировать по специально разработанным техническим условиям.

6.1.2 Сварные соединения и швы

6.1.2.1 Основные типы сварных соединений и швов

Для изготовления резервуарных конструкций применяют стыковые, угловые, тавровые и нахлесточные сварные соединения.

В зависимости от протяженности сварных швов по линии соединения деталей различают типы сварных швов:

- сплошные швы, выполняемые на всю длину сварного соединения;

- прерывистые швы, выполняемые чередующимися участками длиной не менее 50 мм;

- временные (прихваточные) швы, поперечное сечение которых определяется технологией сборки, а протяженность свариваемых участков составляет не более 50 мм.

Форму и размеры конструктивных элементов сварных соединений рекомендуется принимать в зависимости от применяемого вида сварки:

- для ручной дуговой сварки — по ГОСТ 5264;

- для дуговой сварки в защитном газе — по ГОСТ 14771;

- для сварки под флюсом — по ГОСТ 8713;

- для дуговых способов сварки и их комбинаций — по рабочей документации;

- для других способов сварки (электрошлаковая сварка, лазерная сварка и т. д.) и их комбинаций, в том числе и с дуговыми способами сварки — по рабочей документации.

Изображения сварных соединений и условные обозначения сварных швов на чертежах КМ, КМД должны однозначно определять размеры конструктивных элементов шва и подготовленных кромок свариваемых деталей, необходимые для выполнения швов с применением конкретного вида сварки. Вид сварки, форму и размеры конструктивных элементов сварного шва необходимо выбирать, руководствуясь наибольшей технологичностью и наименьшими тепловложениями при выполнении сварного шва.

6.1.2.2 Требования коварным соединениям и швам

Минимальные катеты угловых швов (без припуска на коррозию) должны соответствовать требованиям нормативных документов8), действующих на территории государства — участника Соглашения, принявшего настоящий стандарт.

Максимальные катеты угловых швов должны быть не более 1,2 толщины более тонкой детали в соединении.

Нахлесточное соединение, сваренное сплошным швом с одной стороны, допускается только для соединений элементов днища или крыши, при этом значение нахлеста должно быть не менее 60 мм для соединений полотнищ днища или полотнищ крыши и не менее 30 мм для соединений листов днища или листов крыши при полистовой сборке, но не менее пяти толщин наиболее тонкого листа в соединении.

Наличие прихваточных швов в законченной конструкции не допускается.

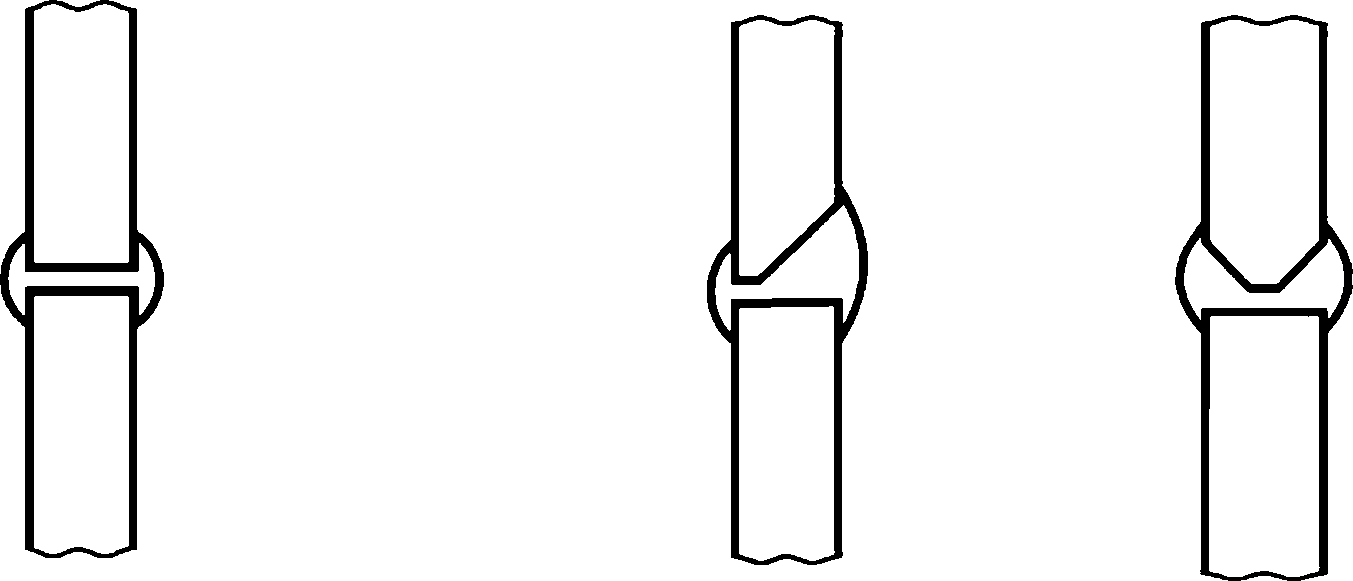

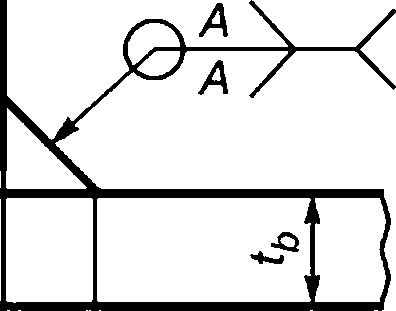

6.1.2.3 Вертикальные соединения стенки

Вертикальные соединения листов стенки следует выполнять двусторонними стыковыми швами с полным проплавлением. Рекомендуемые виды вертикальных сварных соединений представлены на рисунке 2.

Вертикальные соединения листов на смежных поясах стенки должны быть смещены относительно друг друга:

- для стенок, сооружаемых методом рулонирования, — не менее 10f (где t — толщина листа нижележащего пояса стенки);

- для стенок полистовой сборки — не менее 500 мм.

Вертикальные заводские и монтажные швы стенок резервуаров объемом менее 1000 м3, сооружаемых методом рулонирования, допускается располагать без смещения относительно друг друга в смежных поясах.

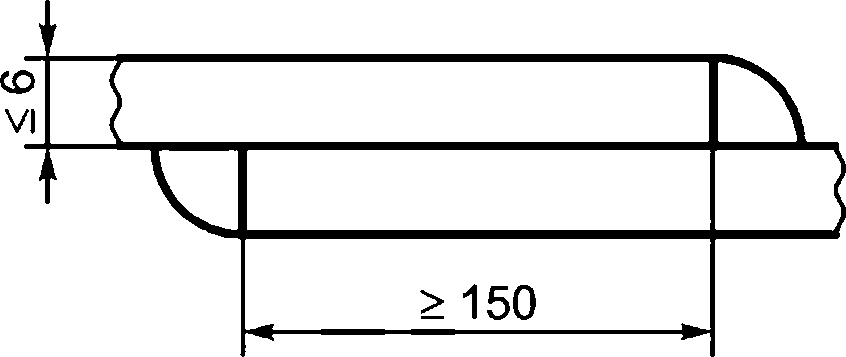

По согласованию с заказчиком монтажный стык полотнища стенок резервуаров объемом до 1000 м3 допускается выполнять нахлесточным соединением с двухсторонним швом. При этом толщина стенки должна быть не более 6 мм (без учета припуска на коррозию), величина нахлеста должна быть не менее 150 мм, а сварное соединение должно быть проконтролировано методами неразрушающего контроля и на герметичность — вакуумированием.

Заводское соединение рулонируемых полотнищ

Монтажные соединения листов или полотнищ

Рисунок 2 — Виды вертикальных сварных соединений стенки

6.1.2.4 Горизонтальные соединения стенки

Горизонтальные соединения листов стенки следует выполнять двусторонними стыковыми швами с полным проплавлением. Рекомендуемые виды горизонтальных сварных соединений приведены на рисунке 3.

Для резервуаров полистовой сборки совмещение поясов стенки в горизонтальных соединениях следует предусматривать по внутренней поверхности или по серединной поверхности листов.

Для стенок резервуаров, изготовляемых методом рулонирования, допускается совмещение листов по внутренней или внешней поверхности.

Заводское соединение Монтажные соединения

рулонируемых полотнищ листов или полотнищ

Рисунок 3 — Виды горизонтальных сварных соединений стенки

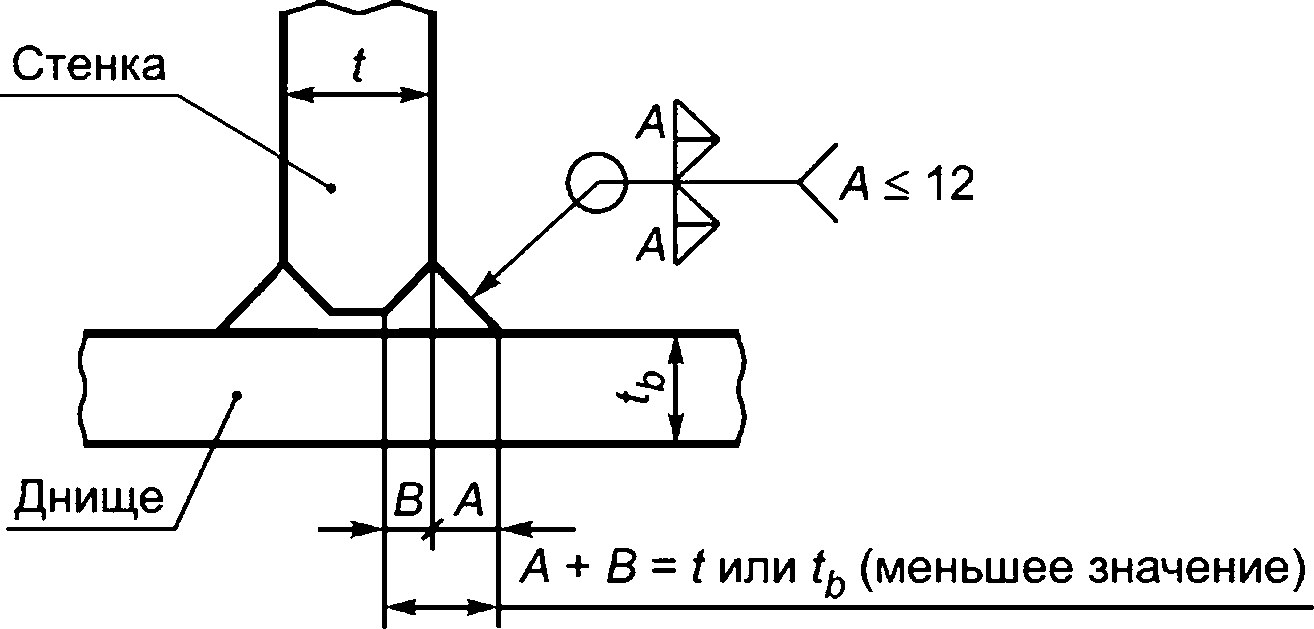

6.1.2.5 Нахлесточные соединения днища

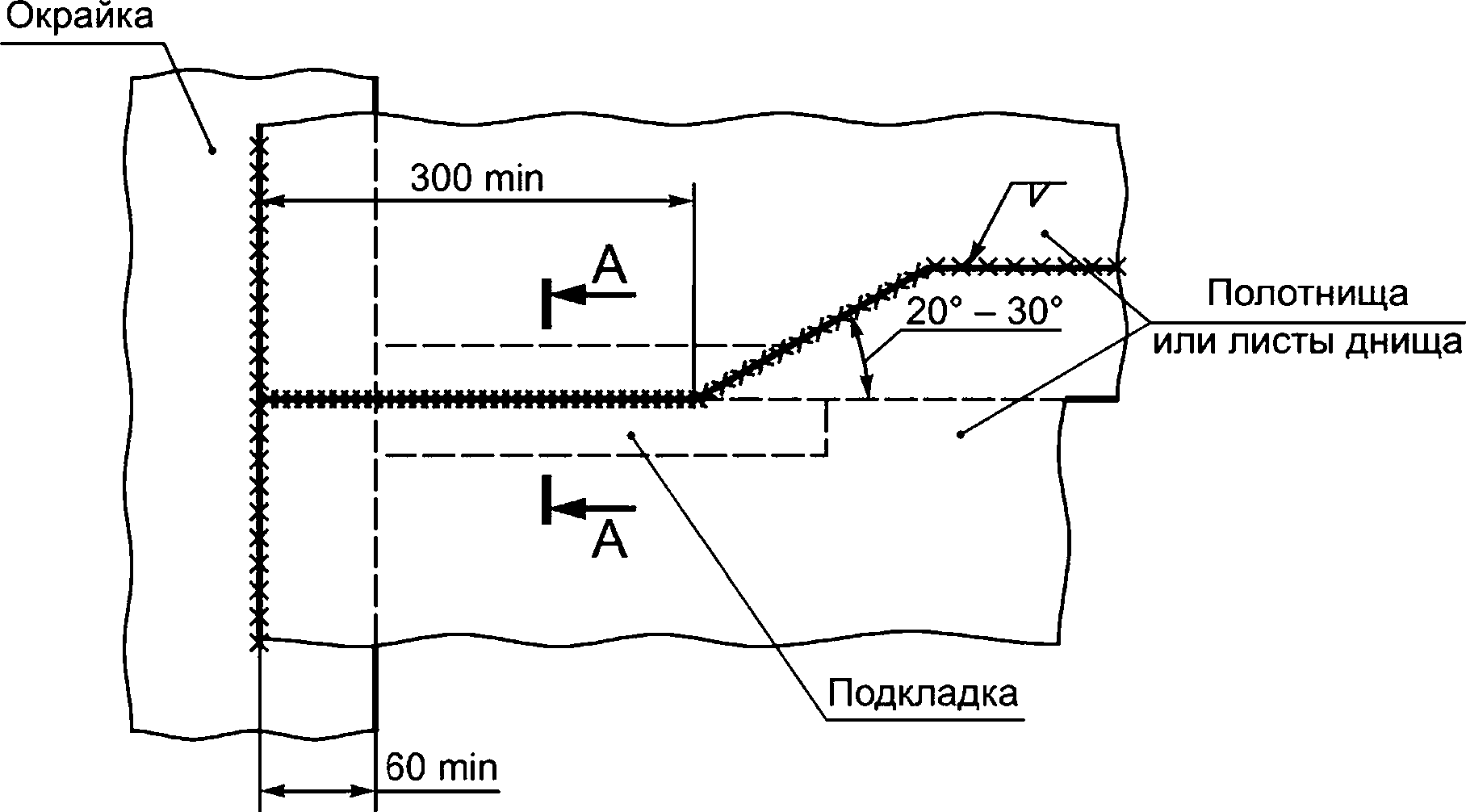

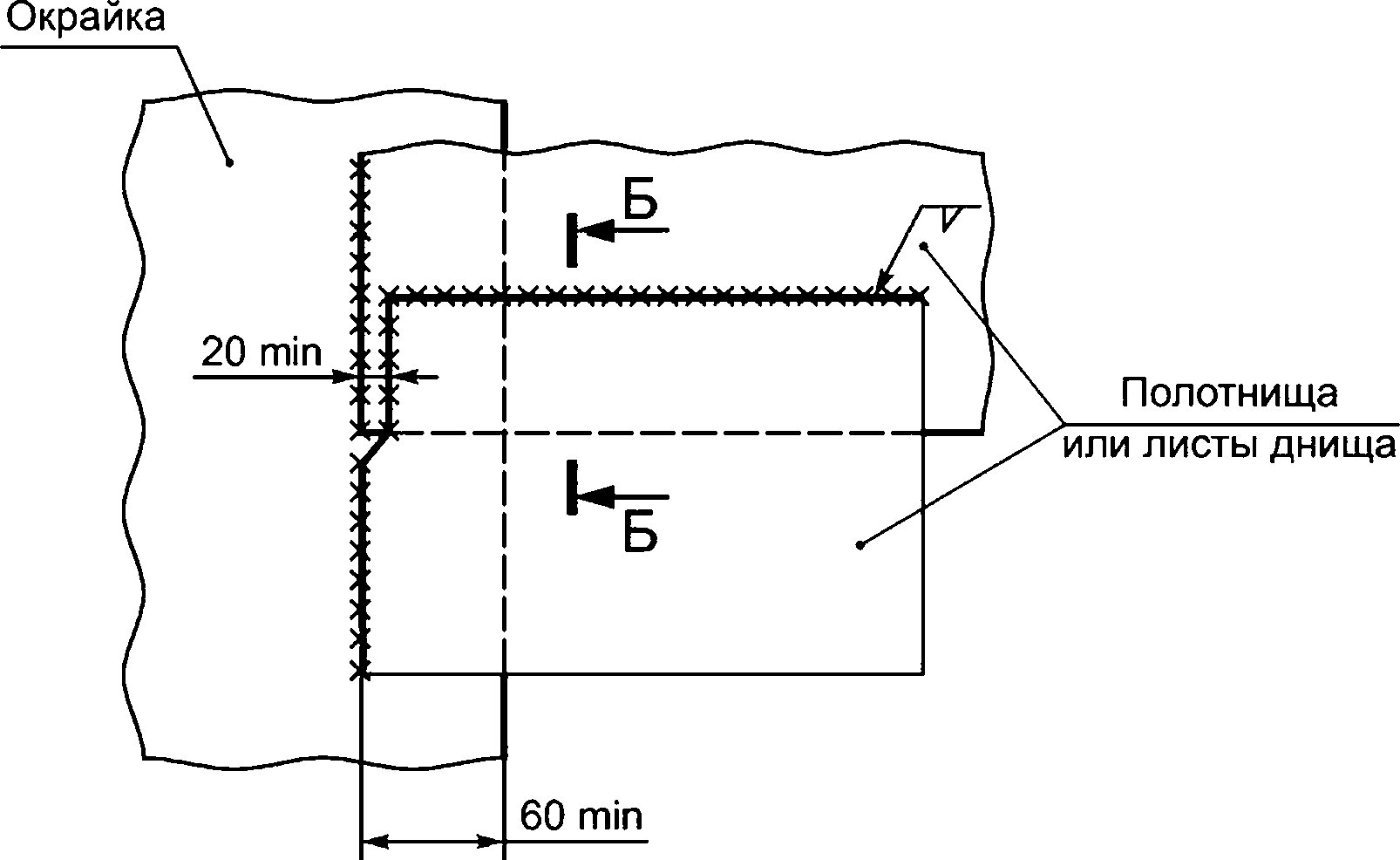

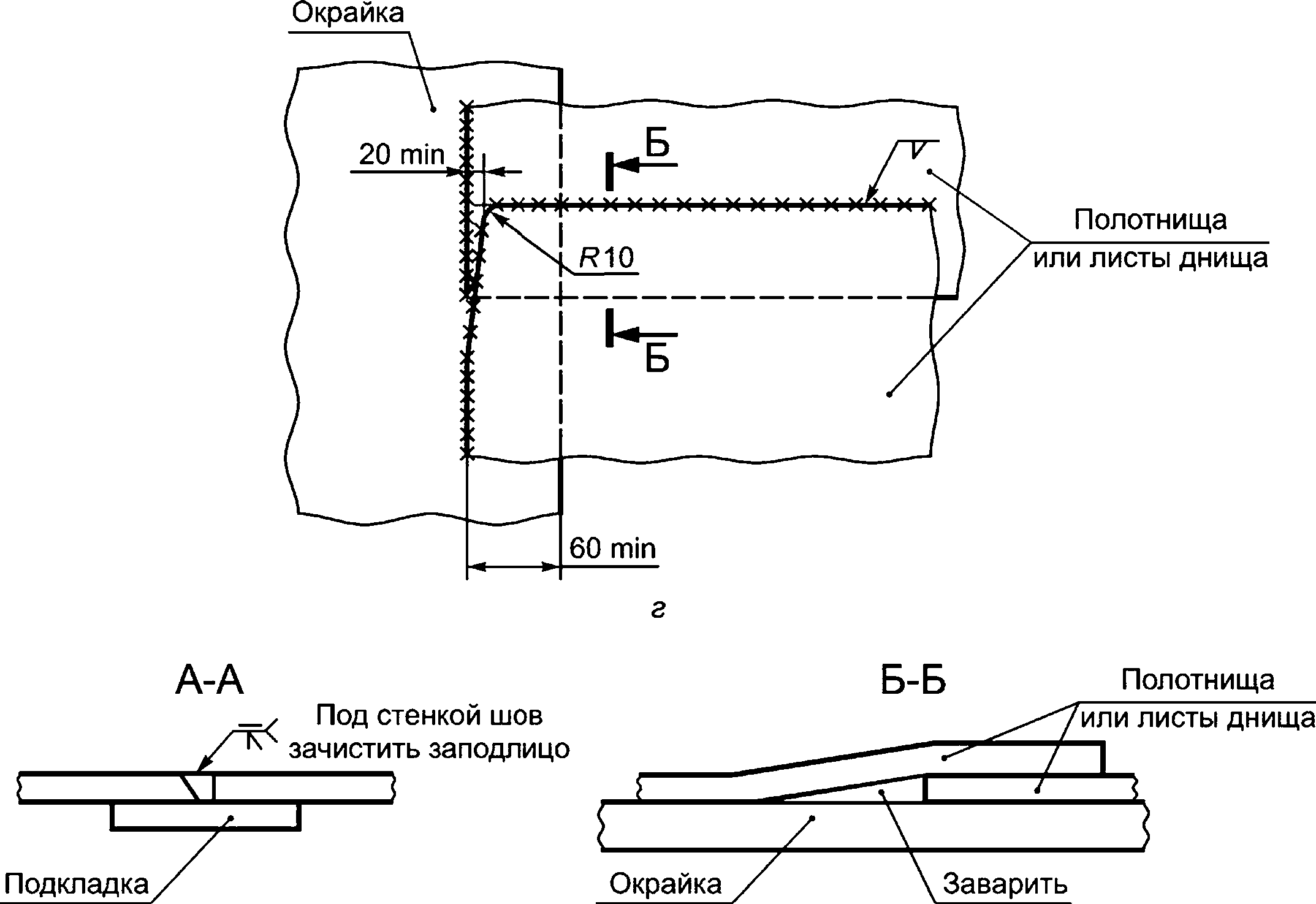

Нахлесточные соединения днища применяют для соединения между собой рулонируемых полотнищ днищ, листов центральной части днищ при их монтаже полистовой сборкой, а также для соединения центральной части днищ (рулонируемой или полистовой) с кольцевыми окрайками. Соединение между собой рулонируемых полотнищ или листов центральной части днищ в зоне соединения с окраечным кольцом должно быть выполнено в соответствии с одним из вариантов, приведенных на рисунке 4,6 — г.

Нахлесточные соединения днищ выполняют сплошным односторонним швом только с верхней стороны. В зоне пересечения нахлесточных соединений днища с нижним поясом стенки должна быть образована ровная поверхность днища, как это показано на рисунке 4а.

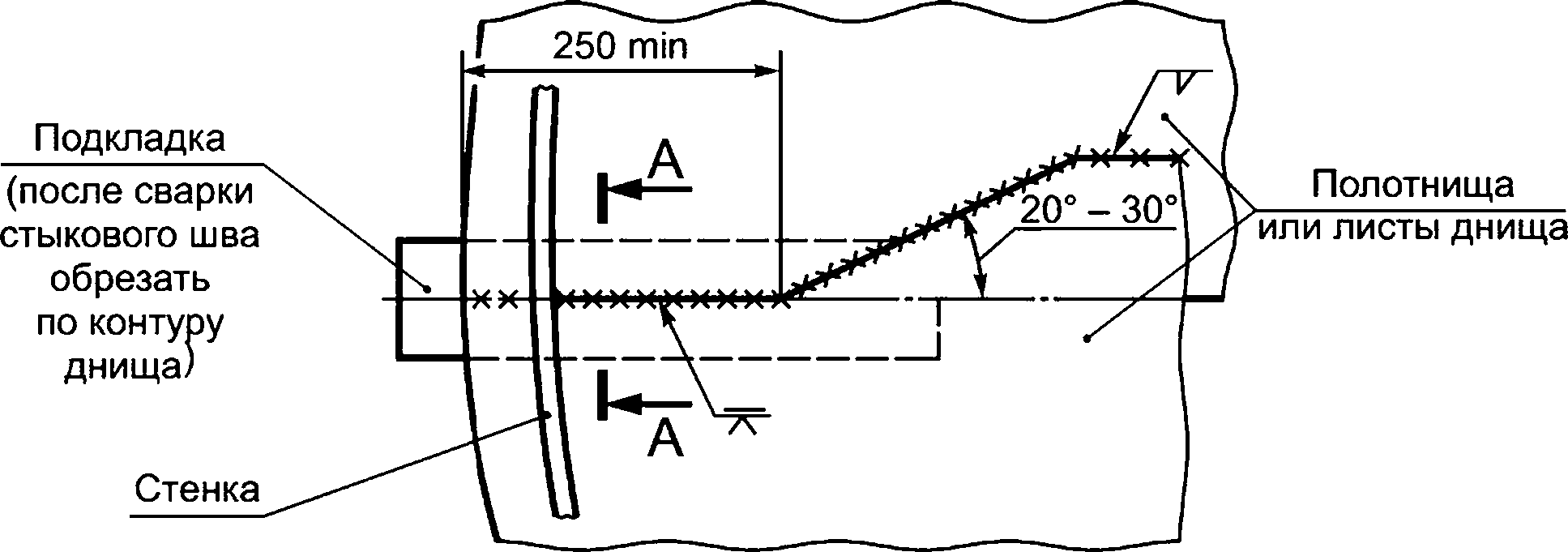

Рисунок 4 — Переход от нахлесточного к стыковому соединению полотнищ или листов днища: а — в зоне опирания стенки (для днищ без кольцевой окрайки); б — г — в зоне соединения с кольцевой окрайкой

6.1.2.6 Стыковые соединения днища

Двусторонние стыковые соединения применяют для сварки рулонируемых полотнищ днищ или днищ полистовой сборки, при монтаже которых возможна кантовка для сварки обратной стороны шва.

Односторонние стыковые соединения на остающейся подкладке применяют для соединения между собой кольцевых окраек, а также при полистовой сборке центральной части днищ или днищ без окраек. Толщина остающейся подкладки должна быть не менее 4 мм и присоединяться прерывистым швом к одной из стыкуемых деталей.

Для стыковых соединений кольцевых окраек должен быть предусмотрен переменный зазор клиновидной формы, изменяющийся от 4—6 мм по наружному контуру окраек до 8—12 мм по внутреннему контуру, учитывающий усадку кольца окраек в процессе сварки.

Для подкладок следует применять материалы, соответствующие материалу стыкуемых деталей.

6.1.2.7 Соединение стенки с днищем

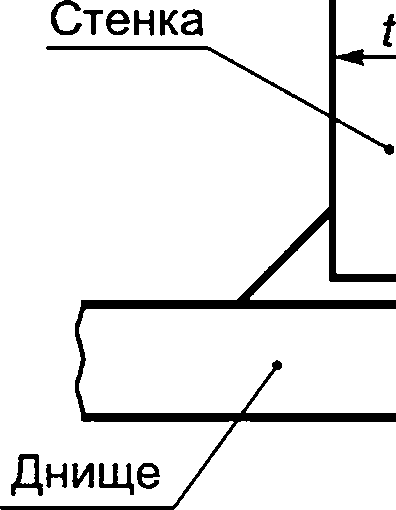

Для соединения стенки с днищем применяется тавровое соединение двусторонним швом без скоса или с двусторонним скосом нижней кромки стенки.

Для соединения стенки с днищем при значениях толщины листа стенки 14 мм и менее применяют двусторонний угловой шов с частичным проплавлением без скоса кромки стенки с катетом, равным толщине более тонкого из соединяемых листов (рисунок 5).

А = t или tb (меньшее значение)

Рисунок 5 — Соединение стенки с днищем при значениях толщины листа стенки 14 мм и менее

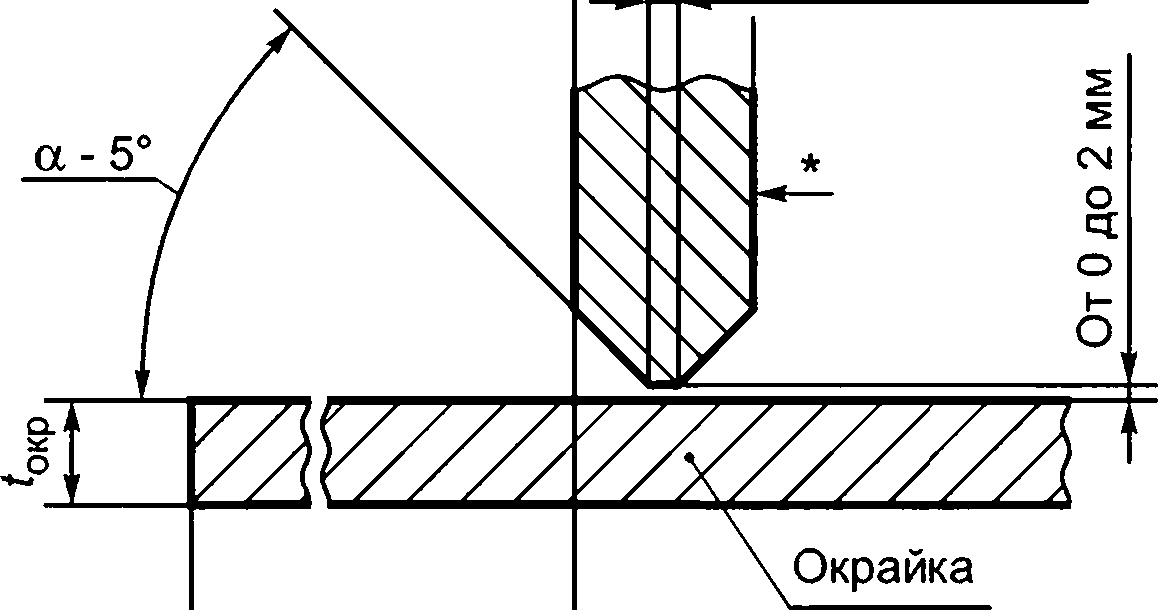

При значениях толщины листа стенки более 14 мм применяют двусторонний угловой шов с частичным проплавлением с двусторонним скосом кромки стенки, при этом сумма размеров катета углового шва Д и глубины скоса В должна равняться толщине более тонкого из соединяемых листов (рисунок 6). Глубину скоса рекомендуется принимать равной катету углового шва при условии, что притупление кромки составляет не менее 2 мм.

Рисунок 6 — Соединение стенки с днищем при значениях толщины листа стенки более 14 мм

По требованию заказчика, независимо от значений толщины стенки и днища возможно применение конструкции сварного соединения с полным проплавлением, что обеспечивает возможность применения ультразвукового метода контроля для оценки качества проведения сварочных работ.

На рисунке 7 приведена схема и параметры разделки кромок сварного соединения, позволяющего обеспечивать полный провар корневого слоя шва.

От 2,0 до 3,0 мм

От 50 до 100 мм

Наименование параметра | Значение параметра в зависимости от объема резервуара, м3 | ||||

5000 | 10000 | 20000 | 30000 | 50000 | |

Величина угла разделки кромки листа а | 60° | 60° | 60° | 45° | 45° |

* Условно показана внутренняя часть стенки резервуара.

Рисунок 7 — Схема и параметры разделки кромок сварного соединения стенки с днищем для шва с полным проплавлением

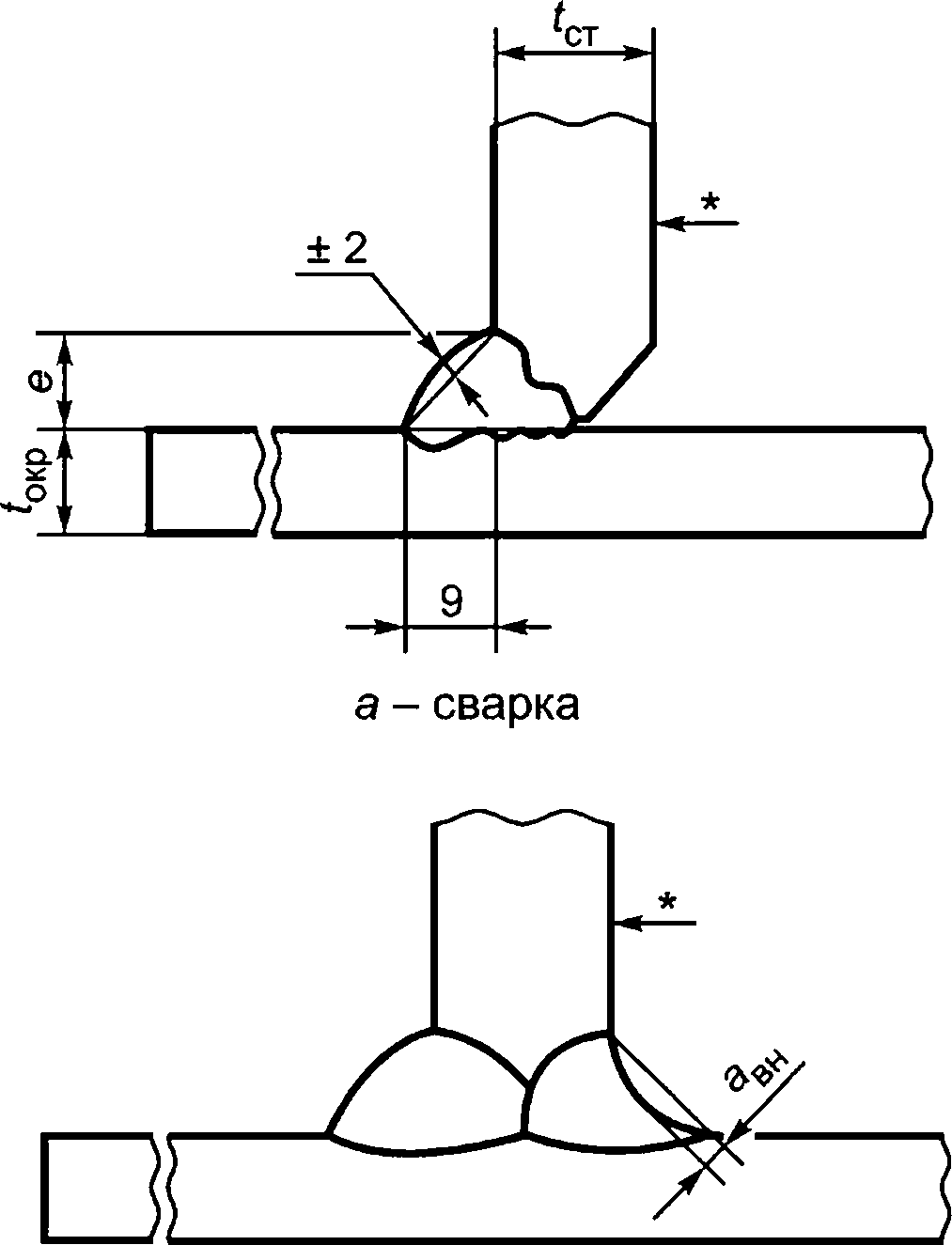

На рисунке 8 приведена схема сварного соединения с полным проплавлением.

Участки с неправильной геометрией углового шва следует зашлифовать, обеспечив регламентируемые параметры шва по всей длине сварного соединения и плавное сопряжение металла шва с основным металлом.

Узел соединения стенки с днищем должен быть доступен для осмотра в процессе эксплуатации резервуара. При наличии на стенке резервуара теплоизоляции, следует предусматривать съемные секции теплоизоляции на расстояние 100—150 мм от днища для обеспечения возможности наблюдения за состоянием и проведения диагностики уторного узла.

6.1.2.8 Соединения настила крыши

Настил крыши допускается выполнять из отдельных листов, укрупненных карт или полотнищ заводского изготовления.

б - слесарная обработка (авн = 0 ...2)

Наименование параметра | з Значение параметра в зависимоти от объема,м | ||||

5000 | 10000 | 20000 | 30000 | 50000 | |

Ширина шва д | 4 ± 1 | 5± 1 | 11 ± 1 | 12± 1 | 14 ± 1 |

Высота шва е | 10± 1 | 12± 1 | 11 ± 1 | 12± 1 | 14 ± 1 |

* Условно показана внутренняя часть стенки резервуара.

Рисунок 8 — Схемы и параметры шва с полным проплавлением сварного соединения стенки с днищем

При выполнении крыши с легкосбрасываемым настилом настил следует приваривать только к верхнему кольцевому элементу стенки угловым швом с катетом не более 5 мм. Приварка настила к каркасу крыши не допускается.

Монтажные соединения настила следует выполнять, как правило, внахлест со сваркой сплошного углового шва только с верхней стороны.

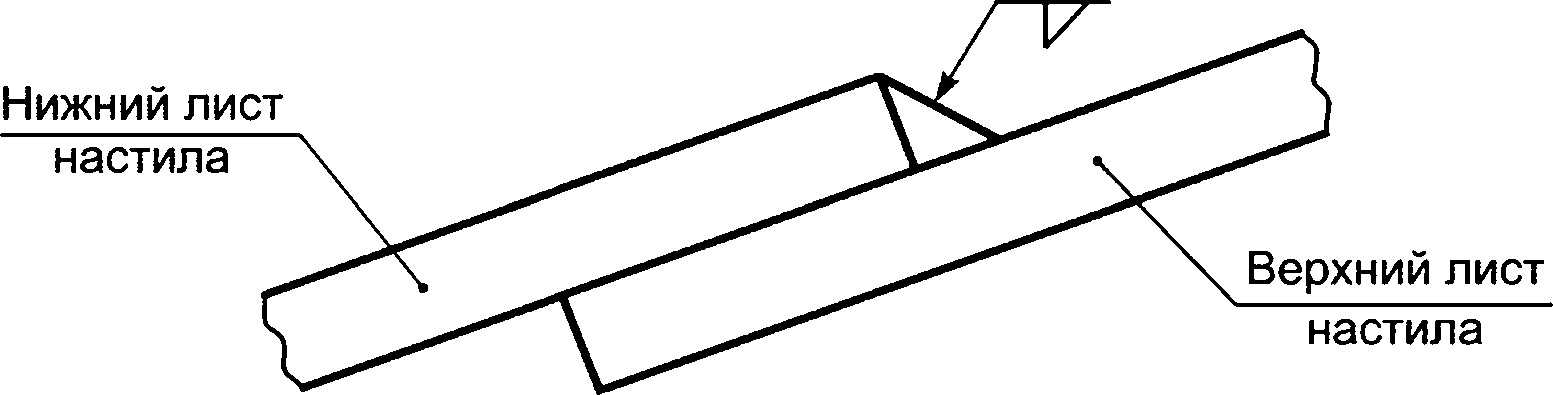

Нахлест листов в направлении по уклону крыши следует выполнять таким образом, чтобы верхняя кромка нижнего листа накладывалась поверх нижней кромки верхнего листа (рисунок 9).

Рисунок 9 — Нахлесточное соединение листов настила крыши в направлении по уклону крыши

Монтажные соединения настила (стыковые или нахлесточные) бескаркасных конических или сферических крыш допускается выполнять двусторонними швами.

Заводские сварные швы настила должны быть стыковыми с полным проплавлением.

Для соединения настила с каркасом крыши допускается применение прерывистых угловых швов при малоагрессивной степени воздействия внутренней среды резервуара или при расположении каркаса с наружной поверхности настила на открытом воздухе. При расположении каркаса с внутренней стороны настила и воздействии на каркас средне- и сильноагрессивной среды указанное соединение следует выполнять сплошными угловыми швами минимального сечения с добавлением припуска на коррозию.

6.1.3 Днища

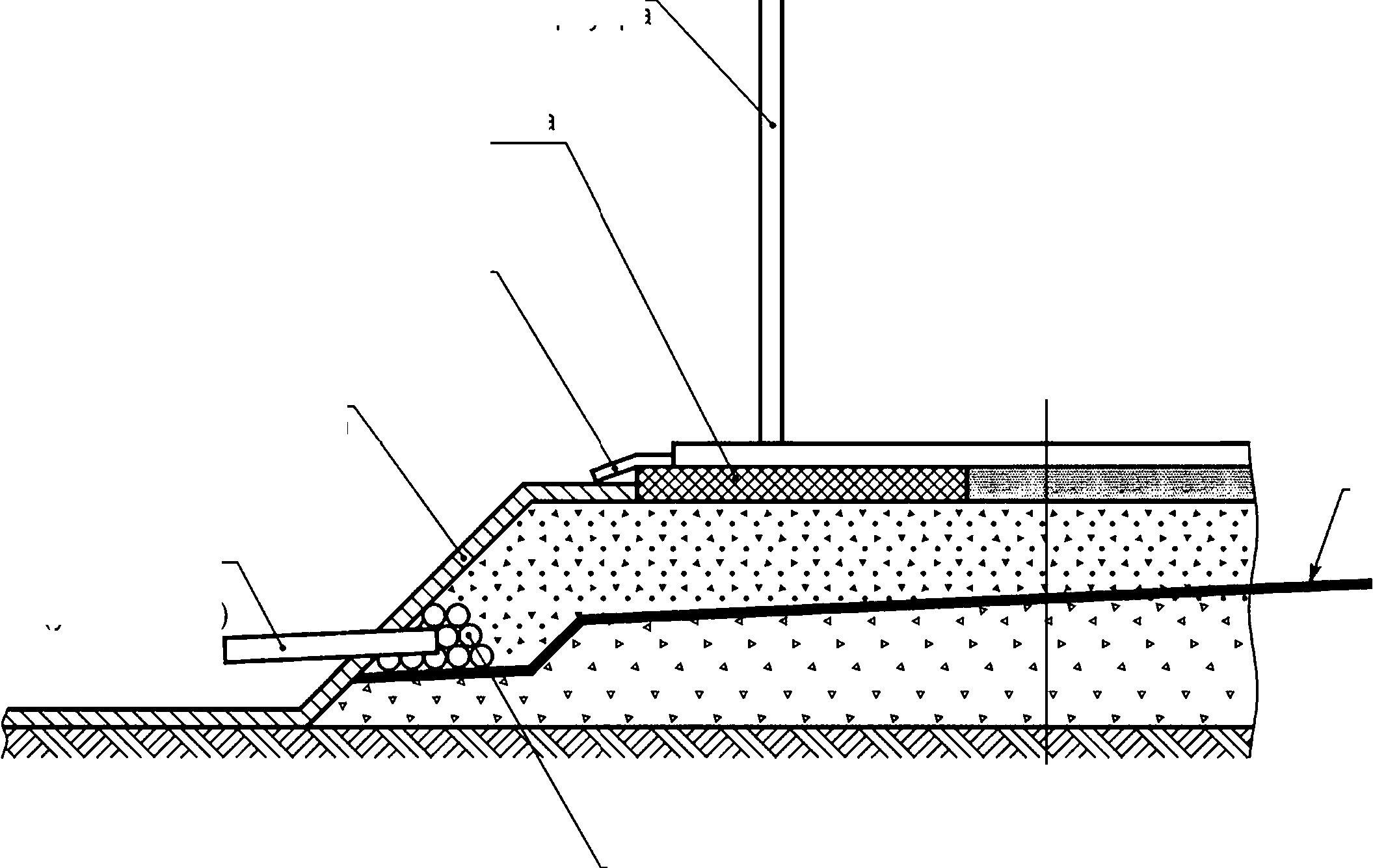

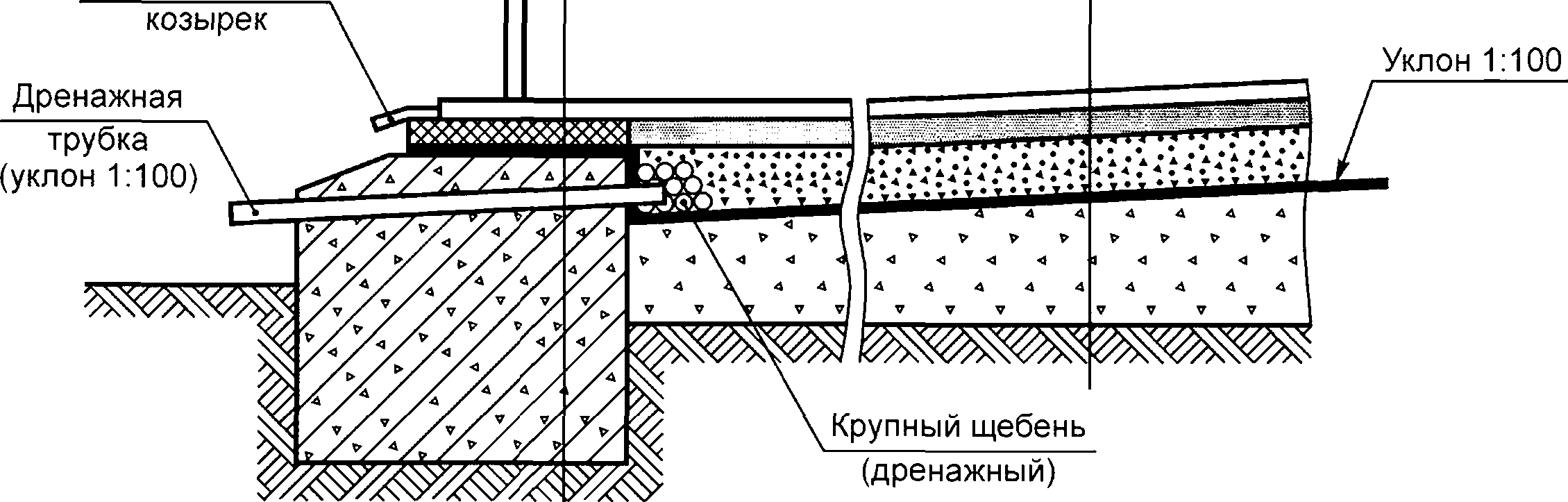

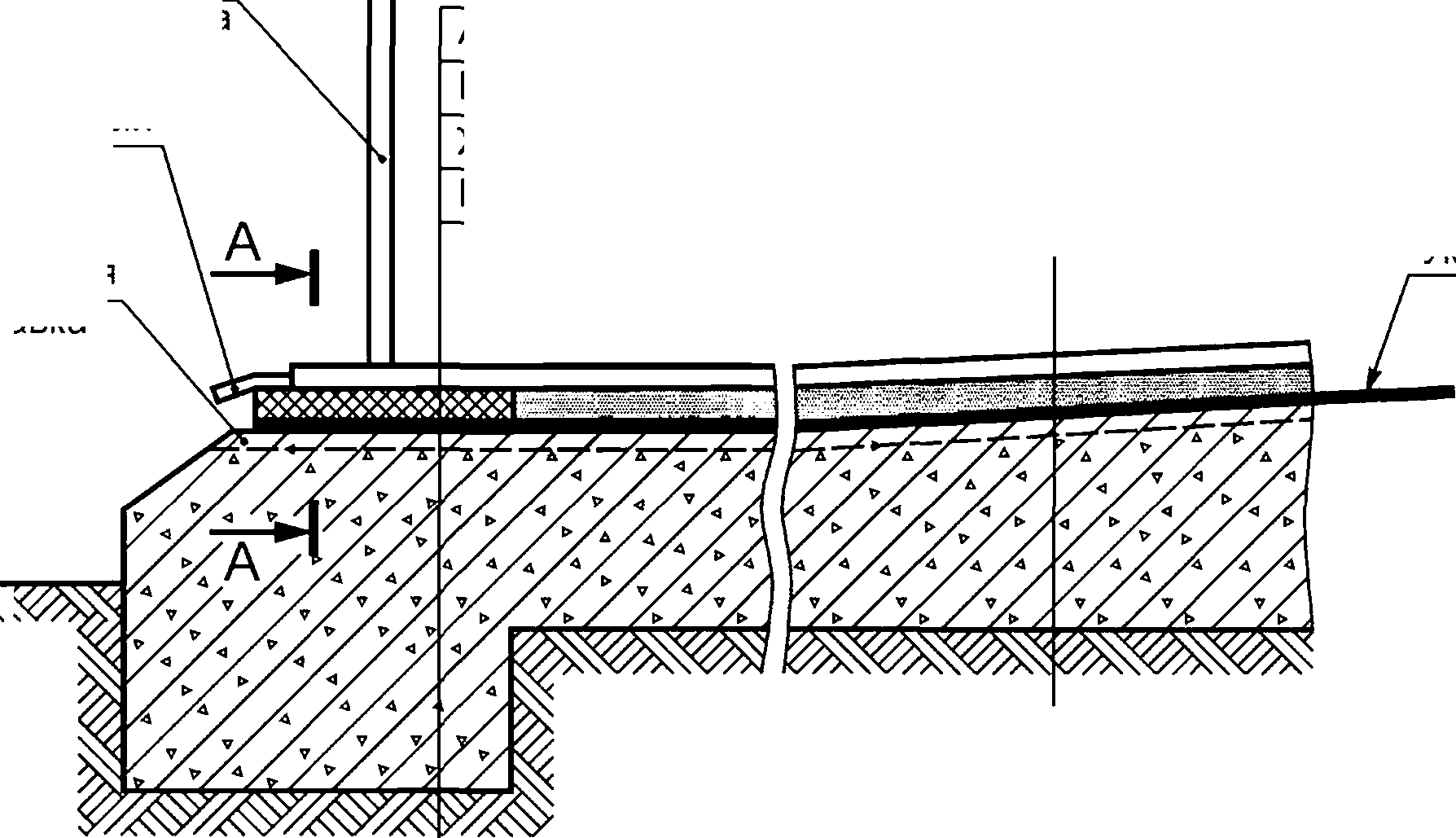

6.1.3.1 Днища резервуаров могут быть плоскими (для резервуаров объемом до 1000 м3 включительно) или коническими с рекомендуемой величиной уклона от центра к периферии 1:100.

По требованию заказчика допускается выполнять уклон днища к центру резервуара при условии специальной проработки в проекте вопросов осадок основания и прочности днища.

Уклон днища к центру вертикальных резервуаров для хранения авиатоплива, для обеспечения полного слива подтоварной воды и удаления механических примесей, должен быть не менее 1:30. В центре днища резервуара должен быть предусмотрен отстойник вместимостью не менее 0,01 % вместимости резервуара с возможностью полного опорожнения через дренажную систему.

6.1.3.2 Днища резервуаров объемом более 1000 м3 должны быть с центральной частью и кольцевыми окрайками, при этом выступ окраек за внешнюю поверхность стенки следует принимать 50— 100 мм. Наличие в рулонируемом полотнище днища листов различной толщины не допускается. Днища резервуаров объемом до 1000 м3 включительно допускается изготовлять из листов одной толщины (без окраек), при этом выступ листов днища за внешнюю поверхность стенки следует принимать 25—50 мм.

6.1.3.3 Минимальная толщина листов центральной части днища или днища без окраек за вычетом припуска на коррозию должна составлять 4 мм для резервуаров объемом менее 2000 м3 и 6 мм для резервуаров объемом 2000 м3 и более.

6.1.3.4 Размеры окраечного кольца днища назначают из условия прочности узла соединения стенки с днищем с учетом развития пластических деформаций листов окрайки днища и низа стенки. Для резервуаров класса За расчет окрайки выполняют из условия прочности в рамках теории пластин и оболочек согласно требованиям нормативных документов9), действующих на территории государства — участника Соглашения, принявшего настоящий стандарт.

6.1.3.5 Номинальную толщину tb кольцевых окраек днища допускается принимать не менее значения, определяемого по формуле

tb =(fc!-0,0024,/r / -Д?и) +A?,* + (D

где k^ — безразмерный коэффициент, к^ = 0,77;

г— радиус резервуара, м;

— номинальная толщина нижнего пояса стенки, м;

Afcs — припуск на коррозию нижнего пояса стенки, м;

Atcb — припуск на коррозию днища, м;

МтЬ — минусовой допуск на прокат окрайки днища, м.

6.1.3.6 Кольцевые окрайки днища должны иметь ширину в радиальном направлении, обеспечивающую расстояние между внутренней поверхностью стенки и швом приварки центральной части днища к окрайкам не менее:

- 300 мм для резервуаров объемом менее 5000 м3;

- 600 мм для резервуаров объемом 5000 м3 и более;

- величины Lo, м, определяемой соотношением

= k2yl rt|, (2)

где к2 — безразмерный коэффициент, к2 = 0,92.

6.1.3.7 Расстояние от сварных соединений днища, расположенных под нижней кромкой стенки, до вертикальных швов нижнего пояса стенки должны быть не менее чем:

- 100 мм для резервуаров объемом до 10 000 м3 включительно;

- 200 мм для резервуаров объемом свыше 10 000 м3.

6.1.3.8 Стыковые или нахлесточные соединения элементов днища (листов или полотнищ) должны располагаться на расстоянии не менее 150 мм друг от друга и от монтажного соединения окраек.

6.1.3.9 Присоединение конструктивных элементов к днищу должно удовлетворять следующим требованиям:

а) приварку конструктивных элементов следует проводить через листовые накладки со скругленными углами с обваркой по замкнутому контуру;

б) катет угловых швов крепления конструктивных элементов должен быть не более 12 мм;

в) допускается наложение постоянного конструктивного элемента на сварные швы днища при соблюдении следующего требования:

шов днища под конструктивным элементом должен быть зачищен заподлицо с основным металлом и проконтролирован на герметичность;

г) швы приварки накладок к днищу должны быть проконтролированы на герметичность;

д) временные конструктивные элементы (технологические приспособления) следует приваривать на расстоянии не менее 50 мм от сварных швов;

е) технологические приспособления должны быть удалены до гидравлических испытаний, а возникающие при этом повреждения или неровности поверхности должны быть устранены с зачисткой абразивным инструментом на глубину, не выводящую толщину проката за пределы минусового допуска на прокат.

6.1.3.10 Днища должны иметь круговую форму кромки по внешнему контуру.

6.1.3.11 По внутреннему периметру кольцевых окраек форма центральной части днища может быть круговой или многогранной, с учетом обеспечения нахлеста центральной части днища на окрайки не менее 60 мм.

6.1.4 Стенки

6.1.4.1 Значения номинальной толщины листов стенки резервуара определяют в соответствии с требованиями нормативных документов10), действующих на территории государства — участника Соглашения, принявшего настоящий стандарт:

- для основных сочетаний нагрузок — расчетом на прочность и устойчивость в условиях нормальной эксплуатации и гидравлических испытаний;

- для особых сочетаний нагрузок — расчетом на прочность и устойчивость в условиях землетрясения;

- при необходимости определения расчетного срока службы резервуара — расчетом на малоцикловую прочность.

6.1.4.2 Значения номинальной толщины поясов стенки t следует принимать из сортамента на листовой прокат в соответствии с условием:

t > max(fd + Afc; tg; ts + Mc; th) + t < 40,

(3)

где td, tg, ts — расчетные толщины поясов стенки при действии статических нагрузок при эксплуатации, гидравлических испытаниях и при сейсмическом воздействии соответственно;

th — минимальная конструктивная толщина листов стенки, определяемая по таблице 3;

Atc — припуск на коррозию металла стенки;

&tm — минусовой допуск на листовой прокат, указанный в сертификате на поставку металла (если Atm < 0,3, то допускается в расчетах принимать &tm = 0).

В случае, если значения номинальной толщины поясов стенки t превышают 40 мм, необходима разработка специальной технологии сварки.

Таблица 3 — Минимальные конструктивные толщины листов стенки

Диаметр резервуара, м | Минимальная толщина листов стенки th, мм |

До 10 включ. | 4 |

Св. 10 » 16 » | 5 |

» 16» 25 » | 6 |

» 25 » 40 » | 8 |

» 40» 65 » | 10 |

» 65 | 12 |

6.1.4.3 Расчетную толщину /-го пояса стенки из условия прочности при действии основных сочетаний нагрузок следует определять на уровне, соответствующем максимальным кольцевым напряжениям в срединной поверхности пояса по формулам:

tai=[0,001pag(Hd-zi}+\2p]^- tg/40.001p9g(H9-z/)+1,25p]£. (4)

Для резервуаров диаметром более 61 м расчет толщины /-го пояса стенки из условия прочности допускается проводить по формулам:

= [0,001pdg(Hd-x,)+1,2p]£; tgi = [0,001p3g(Hg-x,)+1,25p]£; (5)

x/=1

z>+Vf’VM 0, если / =1,

если/>1,

(6)

где г —радиус резервуара, м;

tdj, tgj—расчетные толщины /-го пояса для эксплуатации и гидравлических испытаний, м;

tj_i—толщина пояса /- 1, назначенная по формуле (3), м;

Zj—расстояние от днища до нижней кромки /-го пояса, м;

Xj—расстояние от днища до уровня, в котором кольцевые напряжения в срединной поверхности /-го пояса принимают максимальное значение, м;

/7d, Нд—расчетные уровни налива продукта (воды) для эксплуатации и гидравлических испытаний, м;

Рс/’ Рд—плотность продукта (воды) для эксплуатации и гидравлических испытаний, т/м3;

д—ускорение свободного падения, д = 9,8 м/с2;

р — нормативное избыточное давление в газовом пространстве, МПа;

Д/с — припуск на коррозию пояса / - 1, м;

— минусовой допуск на прокат пояса /- 1, м.

Расчет по формулам (5) проводят последовательно от нижнего к верхнему поясу стенки.

6.1.4.4 Расчетный параметр R, МПа, следует определять по формуле

(7)

УтУп

где R — нормативное сопротивление, принимаемое равным гарантированному значению предела текучести по действующим стандартам и ТУ на сталь;

ус — безразмерный коэффициент условий работы поясов стенки;

ут — безразмерный коэффициент надежности по материалу (определяется в соответствии с требованиями нормативных документов1), действующих на территории государства — участника Соглашения, принявшего настоящий стандарт);

уп — безразмерный коэффициент надежности по ответственности;

yt — безразмерный температурный коэффициент, определяемый по формуле

Гсту/оу 2q> если 7” >100 °C,

Yf = [1, если 100 °C, (8)

здесь оу, <Ty2o — допускаемые напряжения стали при расчетной температуре металла соответственно Г и 20 °C.

6.1.4.5 Коэффициент надежности по ответственности и коэффициенты условий работы поясов стенки следует назначать в соответствии с таблицами 4 и 5.

Таблица 4 — Коэффициент надежности по ответственности уп

Класс резервуара по 5.2.6 | Уровень ответственности | Значение уп, при плотности продукта, т/м3 | |

Pd- I-05 | Pd> 1-05 | ||

КС-За | Повышенный | 1,20 | 1,25 |

КС-Зб | Повышенный | 1,10 | 1,20 |

КС-2а | Нормальный | 1,05 | 1,10 |

КС-26 | Нормальный | 1,00 | 1,05 |

1) В Российской Федерации действует СП 16.13330.2017 «СНиП 11-23-81* Стальные конструкции».

Таблица 5 — Коэффициенты условий работы поясов стенки ус

Участок стенки | В условиях эксплуатации при диаметре резервуара, м | В условиях гидравлических испытаний | |

D<61 | D > 61 | ||

Первый пояс | 0,7 | 0,7 | 0,9 |

Второй пояс | 0,8 | 0,7 | 0,9 |

Остальные пояса стенки | 0,8 | 0,8 | 0,9 |

Зона сопряжения стенки с днищем (уторный узел) при необходимости расчета с учетом развития пластических деформаций | 1,2 | 1,2 | 1,2 |

6.1.4.6 Устойчивость стенки для основных сочетаний нагрузок (вес конструкций и теплоизоляции, вес снегового покрова, ветровая нагрузка, относительный вакуум в газовом пространстве) проверяется по формуле

-3-+-*2_<И, стсг1 &сг2

(9)

где о-р о2 — меридиональные (вертикальные) и кольцевые напряжения в срединной поверхности каждого пояса стенки, МПа, определяемые от действия указанных нагрузок в соответствии с требованиями нормативных документов1), действующих на территории государства — участника Соглашения, принявшего настоящий стандарт;

°сг1’ °сг2 — критические меридиональные и кольцевые напряжения, МПа, получаемые по формулам: здесь E — модуль упругости стали, МПа;

СТСГ1 _ ’ асг2 _ 0’55 Ы, ’

8 = /-;

(Ю)

0,04 + 40/5 при 400 < 5 < 1220;

Со = J0,085-10~5 5 при 1220 < 5<2500;

[О.Обб-г-Ю^йпригбОО ^6<5000;

"г

п

/=1

_____*min______ f/ - Afg/ - AfOT/

,2>5

(11)

£mjn — толщина самого тонкого пояса стенки (как правило, верхнего), представляющая его номинальную толщину за вычетом припуска на коррозию и минусового допуска на прокат, м;

Нг— редуцированная высота стенки, м;

п — количество поясов стенки;

h — высота пояса, м;

/ — индекс в обозначениях, указывающий на принадлежность соответствующей величины к /-му поясу стенки.

При наличии кольца жесткости в пределах /-го пояса в качестве h, принимают расстояние от кромки этого пояса до кольца жесткости. В резервуарах с плавающей крышей для верхнего пояса в качестве hj назначают расстояние от нижней кромки пояса до ветрового кольца.

6.1.4.7 Сейсмостойкость корпуса резервуара определяют для особого сочетания нагрузок, включающих в себя сейсмические нагрузки, вес хранимого продукта, вес конструкций и теплоизоляции, избыточное давление, вес снегового покрова.

К сейсмическим нагрузкам относятся:

- повышенное давление в продукте от низкочастотных гравитационных волн на свободной поверхности, возникающих при горизонтальном сейсмическом воздействии;

- высокочастотное динамическое воздействие, обусловленное совместным колебанием массы продукта и круговой цилиндрической оболочки;

В Российской Федерации действует СП 16.13330.2017 «СНиП 11-23-81* Стальные конструкции».

- инерционные нагрузки от элементов конструкции резервуара, участвующих в общих динамических процессах корпуса и продукта;

- гидродинамические нагрузки на стенку, обусловленные вертикальными колебаниями грунта.

Расчет на сейсмостойкость резервуара должен обеспечивать:

- прочность стенки по кольцевым напряжениям на уровне нижней кромки каждого пояса;

- устойчивость 1-го пояса стенки с учетом дополнительного сжатия в меридиональном направлении от сейсмического опрокидывающего момента;

- устойчивость корпуса резервуара от опрокидывания;

- условия, при которых гравитационная волна на свободной поверхности не достигает конструкций стационарной крыши и не приводит к потере работоспособности понтона или плавающей крыши.

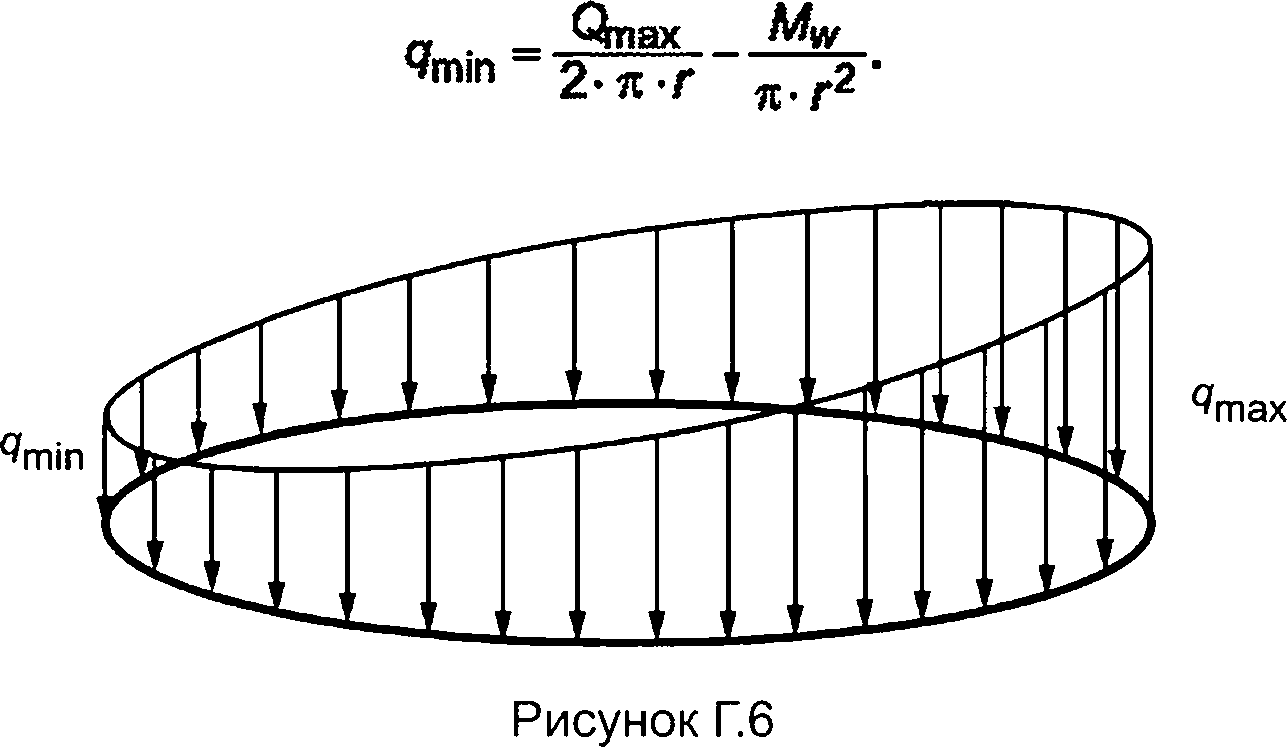

Сейсмический опрокидывающий момент определяют как сумму моментов всех сил, способствующих опрокидыванию резервуара. Проверку на опрокидывание проводят относительно нижней точки стенки, расположенной на оси горизонтальной составляющей сейсмического воздействия.

6.1.4.8 Минимальные рекомендуемые размеры основных листов стенки должны составлять 1,5 х 6,0 м. При проектировании стенки, монтируемой методом спиральной навивки, размеры элементов стенки определяют в соответствии с техническими характеристиками оборудования.

6.1.4.9 Местные сосредоточенные нагрузки на стенку резервуара должны быть распределены с помощью листовых накладок.

6.1.4.10 Постоянные конструктивные элементы не должны препятствовать перемещению стенки, в т. ч. в зоне нижних поясов стенки при гидростатической нагрузке.

6.1.4.11 Присоединение конструктивных элементов к стенке должно удовлетворять следующим требованиям:

- приварку конструктивных элементов следует проводить через листовые накладки со скругленными углами с обваркой по замкнутому контуру;

- катет углового шва крепления конструктивных элементов следует принимать минимально необходимым для обеспечения прочности крепления присоединяемых конструктивных элементов. Катет углового шва должен быть не более толщины листа стенки и должен быть не более 12 мм;

- постоянные конструктивные элементы (кроме колец жесткости) должны быть расположены не ближе 100 мм от оси горизонтальных швов стенки и днища резервуара и не ближе 150 мм от оси вертикальных швов стенки, а также от края любого другого постоянного конструктивного элемента на стенке;

- временные конструктивные элементы (технологические приспособления) должны быть приварены на расстоянии не менее 50 мм от сварных швов;

- технологические приспособления должны быть удалены до гидравлических испытаний, а возникающие при этом повреждения или неровности поверхности должны быть устранены с зачисткой абразивным инструментом на глубину, не выводящую толщину проката за пределы минусового допуска на прокат.

6.1.5 Кольца жесткости на стенке

6.1.5.1 Для обеспечения прочности и устойчивости резервуаров при эксплуатации, а также для получения требуемой геометрической формы в процессе монтажа, на стенках резервуаров допускается устанавливать следующие типы колец жесткости:

- верхнее ветровое кольцо для резервуаров без стационарной крыши или для резервуаров со стационарными крышами повышенной деформативности в плоскости основания крыши;

- верхнее опорное кольцо для резервуаров со стационарными крышами;

- промежуточные кольца для обеспечения устойчивости стенки.

6.1.5.2 Верхнее ветровое кольцо устанавливают снаружи резервуара на верхнем поясе стенки.

Сечение верхнего ветрового кольца определяют расчетом, ширина кольца должна быть не менее 800 мм.

Для резервуаров с плавающей крышей рекомендуется установка верхнего ветрового кольца на расстоянии 1250 мм от верха стенки, при этом по верху стенки должен быть установлен кольцевой уголок сечением не менее 63 * 5 мм при толщине верхнего пояса стенки до 8 мм и не менее 75 х 6 мм при толщине верхнего пояса стенки более 8 мм.

При использовании верхнего ветрового кольца в качестве обслуживающей площадки конструктивные требования к элементам кольца (ширина и состояние ходовой поверхности, высота ограждения и пр.) должны соответствовать требованиям 6.1.11.

6.1.5.3 Верхнее опорное кольцо стационарных крыш устанавливают в зоне верхней кромки стенки резервуара для восприятия опорных реакций сжатия, растяжения или изгиба при воздействии на крышу внешних и внутренних нагрузок.

В том случае, если монтаж стационарной крыши осуществляют после окончания монтажа стенки резервуара, сечение опорного кольца должно быть проверено расчетом на ветровую нагрузку, как для резервуара без стационарной крыши.

6.1.5.4 Промежуточные кольца жесткости устанавливают в тех случаях, когда толщина поясов стенки не обеспечивает устойчивость стенки опорожненного резервуара, а увеличение толщины поясов стенки технически и экономически нецелесообразно.

6.1.5.5 Кольца жесткости на стенке должны быть замкнутыми и удовлетворять требованиям, указанным в 6.1.4.11. Установка кольцевых ребер на отдельных участках, в т. ч. в зоне монтажных стыков стенки рулонируемых резервуаров, не допускается.

6.1.5.6 Соединения секций колец жесткости должны быть стыковыми с полным проплавлением. Допускается соединение секций на накладках. Монтажные стыки секций должны быть расположены на расстоянии не менее 150 мм от вертикальных швов стенки.

6.1.5.7 Кольца жесткости должны быть расположены на расстоянии не менее 150 мм от горизонтальных швов стенки.

6.1.5.8 Кольца жесткости, ширина которых в 16 и более раз превышает толщину горизонтального элемента кольца, должны быть опорами, выполняемы в виде ребер или подкосов. Расстояние между опорами не должно превышать более чем в 20 раз высоту внешней вертикальной полки кольца.

6.1.5.9 При наличии на резервуаре стационарных установок охлаждения (орошения) конструкция колец жесткости, устанавливаемых на наружной поверхности стенки, не должна препятствовать орошению стенки по всей ее высоте.

Кольца конструкции, которая способна собирать воду, должны быть снабжены сточными отверстиями.

6.1.5.10 Минимальный момент сопротивления сечения верхнего ветрового кольца Wzf, м3, резервуаров с плавающей крышей следует определять по формуле

И/, = 1,5' ^2^ (12)

vvzt 215R и v 7

где 1,5 — коэффициент, учитывающий разряжение от ветра в РВСПК;

pw — нормативное ветровое давление, принимаемое в зависимости от ветрового района в соответствии с нормативными документами11), действующими на территории государства — участника Соглашения, принявшего настоящий стандарт;

D — диаметр резервуара, м;

Hs — высота стенки резервуара, м;

R — расчетный параметр согласно 6.1.4.4.

Если верхнее ветровое кольцо присоединяется к стенке сплошными сварными швами, в сечение кольца допускается включать участки стенки с номинальной толщиной t и шириной 15(f- Д£с) вниз и вверх от места установки кольца.

В случае установки промежуточного ветрового кольца, рекомендуется устанавливать конструкцию, при которой его поперечное сечение удовлетворяет требованиям:

- для резервуаров со стационарной крышей:

щ . НАу + 1»2ри

215R ''rmax>

- для резервуаров с плавающей крышей:

= tS215Rr PHmax.

где/-/гтах — максимальное из значений редуцированной высоты участка стенки выше или ниже промежуточного кольца, определяемое по 6.1.4.6.

6.1.5.11 В момент сопротивления промежуточного кольца жесткости включают части стенки шириной Ls = 0,6^r(f- Afc) выше и ниже места установки кольца.

6.1.6 Стационарные крыши

6.1.6.1 Общие требования

В настоящем пункте установлены общие требования к конструкциям стационарных крыш, которые подразделяют на следующие типы:

- бескаркасная коническая крыша, несущая способность которой обеспечивается конической оболочкой настила;

- бескаркасная сферическая крыша, несущая способность которой обеспечивается вальцованными элементами настила, образующими поверхность сферической оболочки;

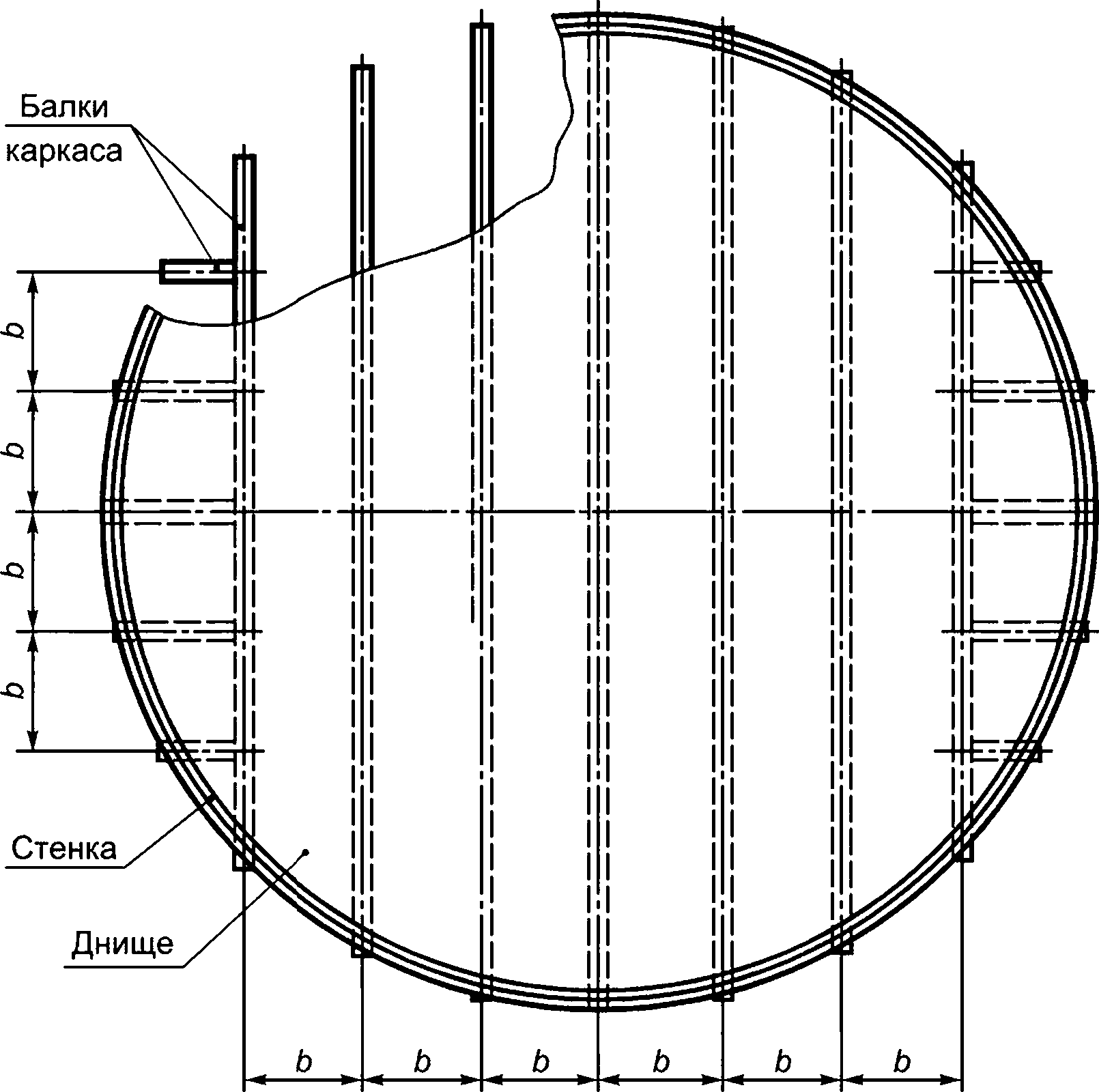

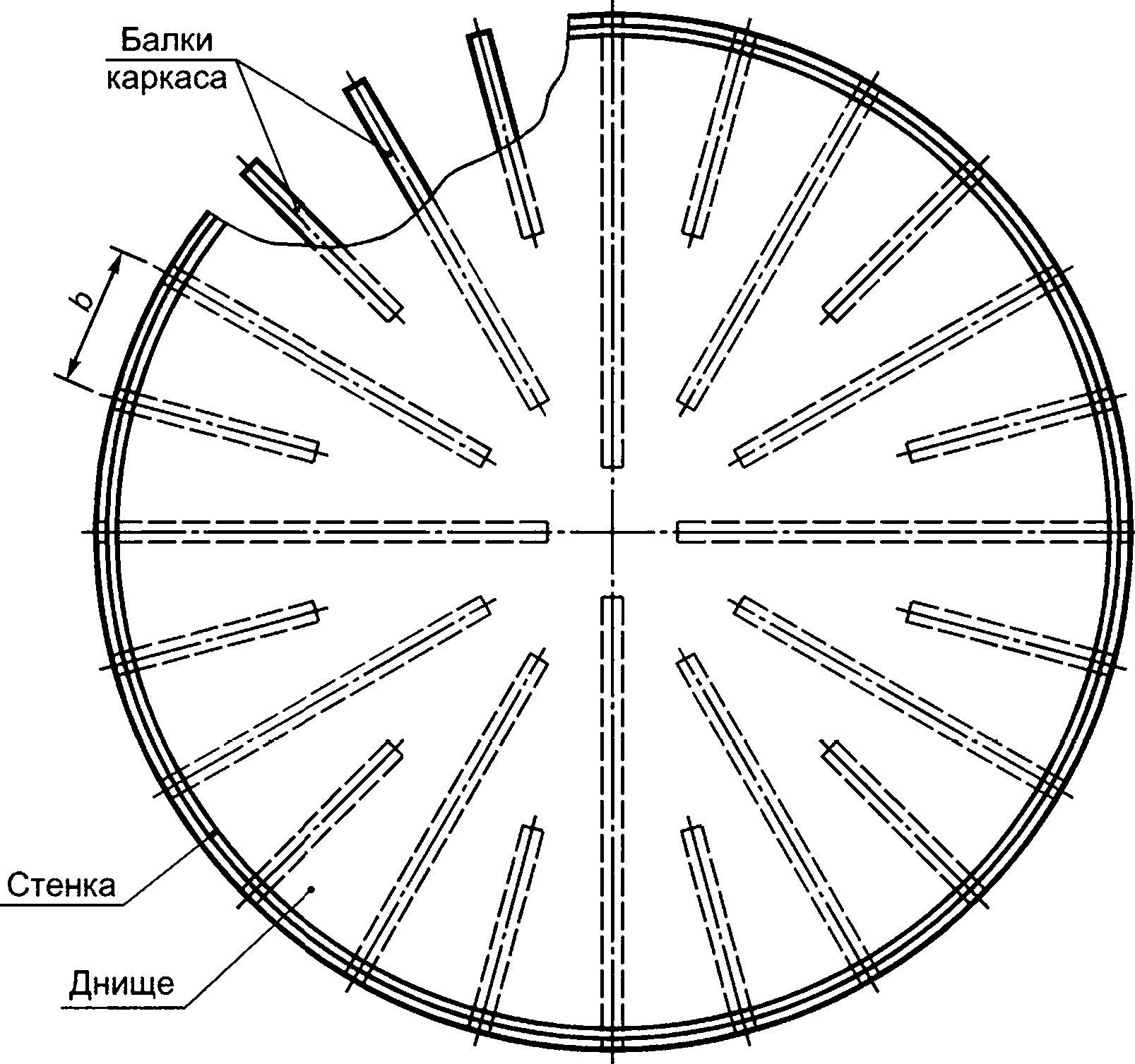

- каркасная коническая крыша, близкая к поверхности пологого конуса, состоящая из элементов каркаса и настила;

- каркасная купольная крыша, состоящая из радиальных и кольцевых элементов каркаса, вписанных в поверхность сферической оболочки, и настила, свободно лежащего на каркасе или приваренного к его элементам;

- другие типы крыш при условии соответствия настоящему стандарту и другим действующим нормативным документам.

В зависимости от применяемой стали стационарные крыши могут быть изготовлены:

- из углеродистой стали;

- из нержавеющей стали;

- из углеродистой стали для каркаса и нержавеющей стали для настила.

При проектировании каркасных крыш с настилом, не приваренным к балкам каркаса, для резервуаров хранения ЛВЖ следует предусматривать технические решения исключающие искрообразование при перемещениях настила.

Допускается применение стационарных крыш из алюминиевых сплавов.

Для предотвращения затекания атмосферной влаги под теплоизоляцию, расположенную на стенке резервуара, и предупреждения коррозионных процессов необходимо предусматривать монтаж козырька в зоне крепления крыши к стенке (для резервуаров в теплоизоляции).

6.1.6.2 Основные положения расчета

Расчет стационарных крыш следует выполнять на следующие сочетания нагрузок1);

а) первое основное сочетание воздействий:

- от собственного веса элементов крыши;

- веса стационарного оборудования;

- веса теплоизоляции;

- веса снегового покрова при симметричном и несимметричном распределениях снега на крыше;

- внутреннего относительного вакуума в газовом пространстве резервуара;

б) второе основное сочетание воздействий:

- от собственного веса элементов крыши;

- веса стационарного оборудования;

- веса теплоизоляции;

- избыточного давления;

- отрицательного давления ветра.

в) особое сочетание воздействий от инерционных вертикальных нагрузок крыши и оборудования, а также от нагрузок первого основного сочетания воздействий с соответствующими коэффициентами комбинаций воздействий из нормативных документов12 13), действующих на территории государства — участника Соглашения, принявшего настоящий стандарт.

Расчет несущей способности стационарных крыш выполняют в соответствии с требованиями нормативных документов13), действующих на территории государства — участника Соглашения, принявшего настоящий стандарт, с коэффициентом условий работы ус= 0,9.

Моделирование и расчеты крыш на все комбинации нагрузок рекомендуется выполнять методом конечных элементов (КЭ). В расчетную схему следует включать все несущие стержневые и пластинчатые элементы, предусмотренные конструктивным решением. Если листы настила не приварены к каркасу, то в расчете учитываются только их весовые характеристики.

6.1.6.3 Бескаркасная коническая крыша

Бескаркасная коническая крыша представляет собой гладкую коническую оболочку, не подкрепленную радиальными ребрами жесткости.

Геометрические параметры бескаркасной конической крыши должны удовлетворять следующим требованиям:

- диаметр крыши в плане — не более 12,5 м;

- угол наклона образующей крыши к горизонтальной поверхности должен назначаться в пределах от 15° до 30°.

Номинальная толщина оболочки крыши должна составлять от 4 до 7 мм (при изготовлении оболочки методом рулонирования) и более (при изготовлении настила на монтажной площадке). При этом толщину оболочки ^определяют расчетом на устойчивость по формуле

L = 4,48-^—J^ + ALr, (15)

г ’ smayE сг’ ' '

где a — угол наклона конической крыши;

рг— расчетная нагрузка на крышу для первого основного сочетания воздействий, МПа;

Atcr— припуск на коррозию настила крыши, м.

При недостаточной несущей способности гладкая коническая оболочка должна подкрепляться кольцевыми ребрами жесткости (шпангоутами), определяемыми расчетом и устанавливаемыми с наружной стороны крыши таким образом, чтобы не препятствовать отведению осадков.

Оболочку крыши следует изготовлять в виде рулонируемого полотнища (из одной или нескольких частей). Допускается изготовление полотнища крыши на монтаже, при этом толщину оболочки крыши допускается увеличивать до 10 мм.

6.1.6.4 Бескаркасная сферическая крыша

Бескаркасная сферическая крыша представляет собой пологую сферическую оболочку.

Радиус кривизны крыши должен находиться в пределах от 0,7D до 1,2D, где D — внутренний диаметр стенки резервуара. Рекомендуемый диапазон применения бескаркасных сферических крыш — резервуары объемом до 5000 м3 и диаметром не более 25 м.

Номинальная толщина оболочки крыши определяется расчетами на прочность и устойчивость и должна быть не менее 4 мм.

Поверхность сферической крыши может быть выполнена из формообразованных лепестков двоякой кривизны (вальцованных в меридиональном и кольцевом направлении) или цилиндрических лепестков, вальцованных только в меридиональном направлении, при этом отклонение поверхности цилиндрического лепестка от гладкой сферической поверхности (в кольцевом направлении) должно быть не более трех толщин оболочки.

Соединение лепестков между собой следует выполнять двусторонними стыковыми или нахлесточными соединениями. Допускается стыковое соединение лепестков выполнять односторонним швом с полным проплавлением по толщине.

6.1.6.5 Каркасная коническая крыша

Каркасные конические крыши рекомендуется применять для резервуаров диаметром от 10 до 30 м. Крыши могут быть двух вариантов исполнения:

а) исполнение с нижним расположением каркаса относительно настила;

б) исполнение с верхним расположением каркаса относительно настила, обеспечивающее повышенную коррозионную стойкость крыши за счет создания гладкой поверхности со стороны хранимого продукта и его паров.

Значения номинальной толщины конструктивных элементов каркасных крыш приведены в таблице 6.

Таблица 6 — Значения номинальной толщины конструктивных элементов каркасных крыш

Конструктивный элемент | Значение номинальной толщины элементов, мм, для исполнения | |

с нижним расположением каркаса | с верхним расположением каркаса | |

Каркас:

| 4,0 + Мсг 3,0 | 4,0 3,0 |

Окончание таблицы 6

Конструктивный элемент | Значение номинальной толщины элементов, мм, для исполнения | |

с нижним расположением каркаса | с верхним расположением каркаса | |

Настил:

| 4,0 + ДГсг 1,5 | 4,0 2,0 |

Примечание — ДГсг— припуск на коррозию элементов крыши. | ||

Конструктивные решения каркасных конических крыш:

- щитовое — в виде щитов, состоящих из соединенных между собой элементов каркаса и настила, при этом каркас может быть расположен как с внутренней, так и с внешней стороны настила;

- каркасное — в виде элементов каркаса и настила, не приваренного к каркасу, при этом настил может быть выполнен из отдельных листов, крупногабаритных карт или рулонируемых полотнищ, а два диаметрально-противоположных элемента каркаса должны быть раскреплены в плане диагональными связями.

6.1.6.6 Каркасная купольная крыша

Купольная крыша представляет собой радиально-кольцевую каркасную систему, вписанную в поверхность сферической оболочки.

Купольные крыши рекомендуются для резервуаров объемом свыше 5000 м3 диаметром свыше 25 м.

Купольные крыши должны соответствовать следующим требованиям:

- радиус кривизны сферической поверхности крыши должен быть в пределах от 0,7D до 1,50, где О — диаметр резервуара;

- значения номинальной толщины элементов каркасных купольных крыш указаны в таблице 6;

- каркас купольных крыш должен включать связевые элементы, обеспечивающие его геометрическую неизменяемость.

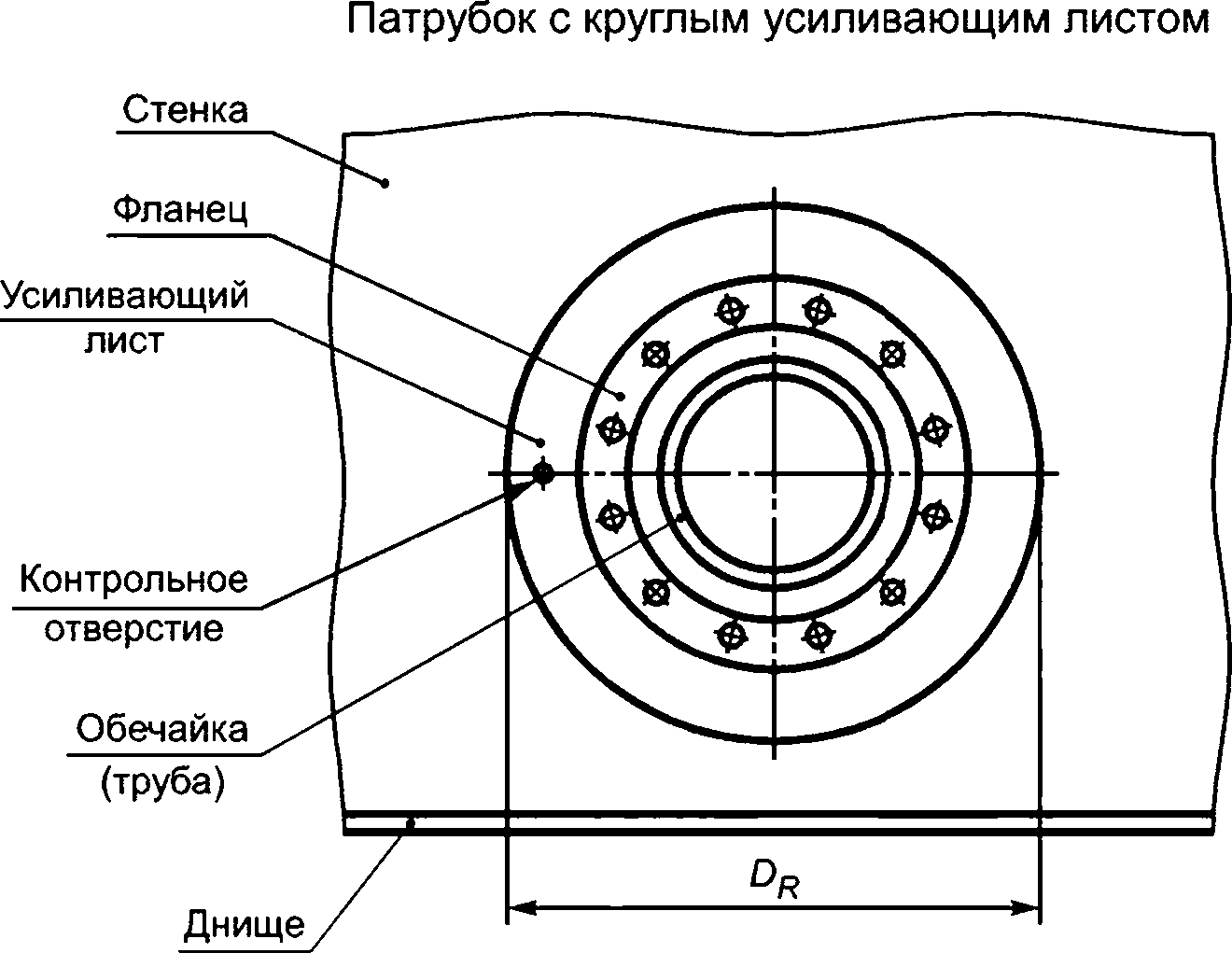

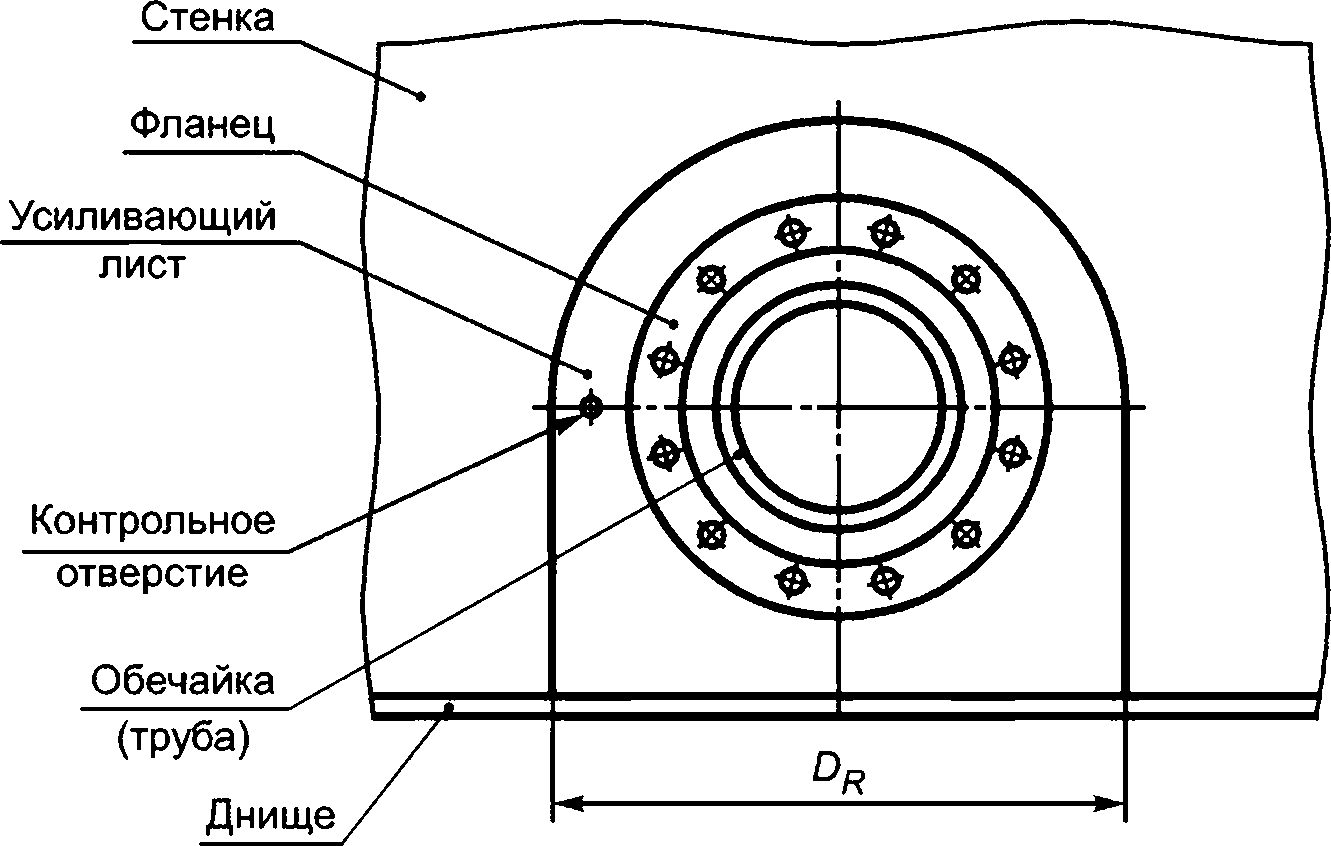

6.1.7 Патрубки и люки в стенке резервуара (врезки в стенку)

6.1.7.1 Общие требования

Для изготовления патрубков и люков следует использовать бесшовные или прямошовные трубы и обечайки, изготовленные из вальцованного листа.

Продольные швы обечаек, изготовленных из вальцованного листа, должны быть проконтролированы методом РК в объеме 100 %. Для резервуаров класса КС-26 допускается проводить ультразвуковую дефектоскопию.

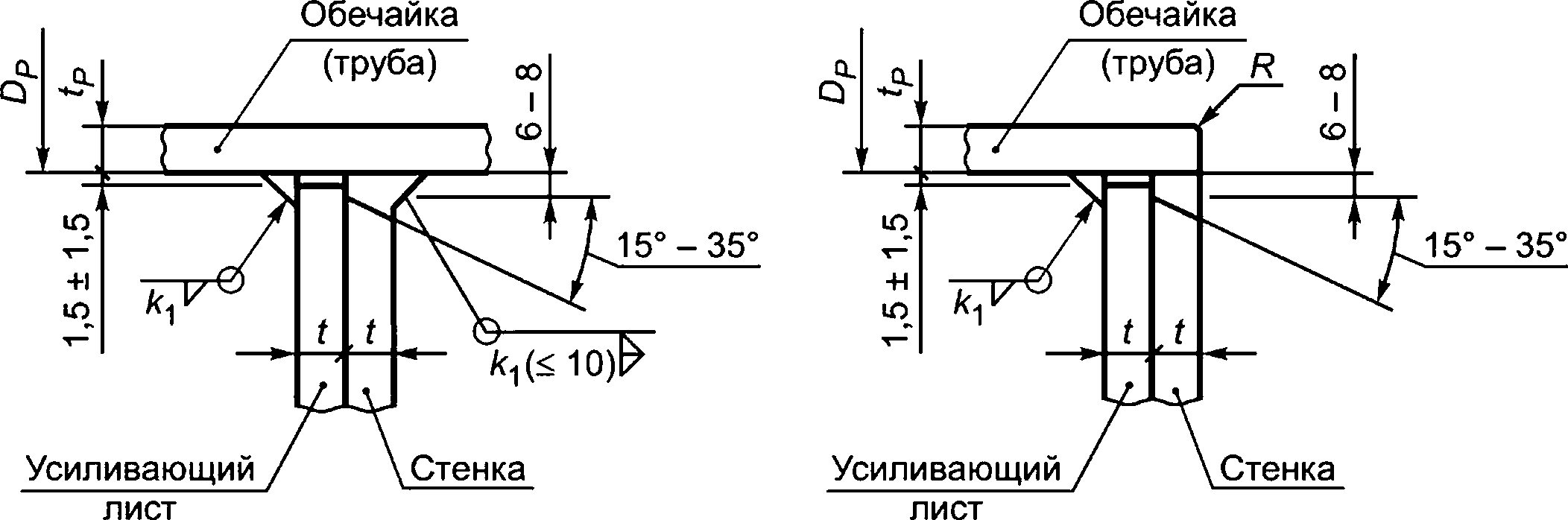

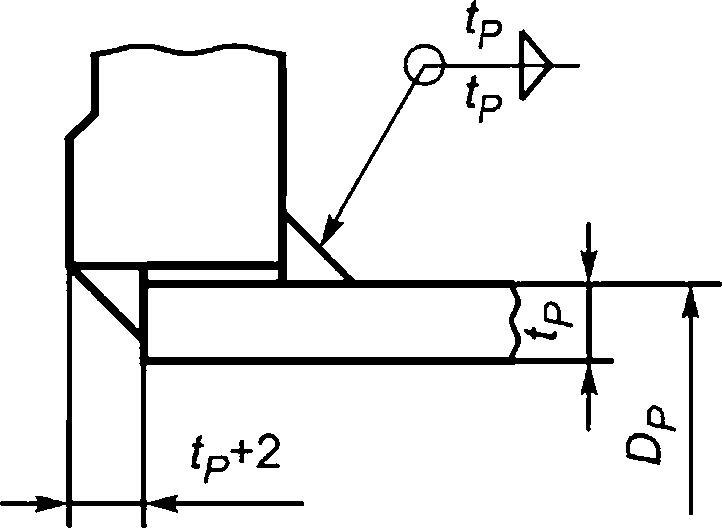

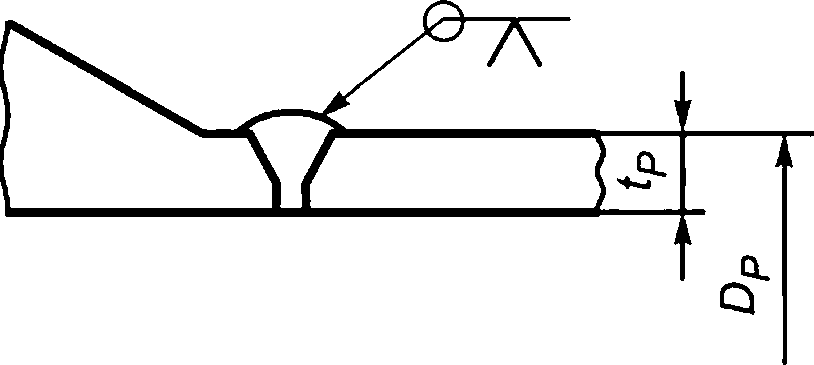

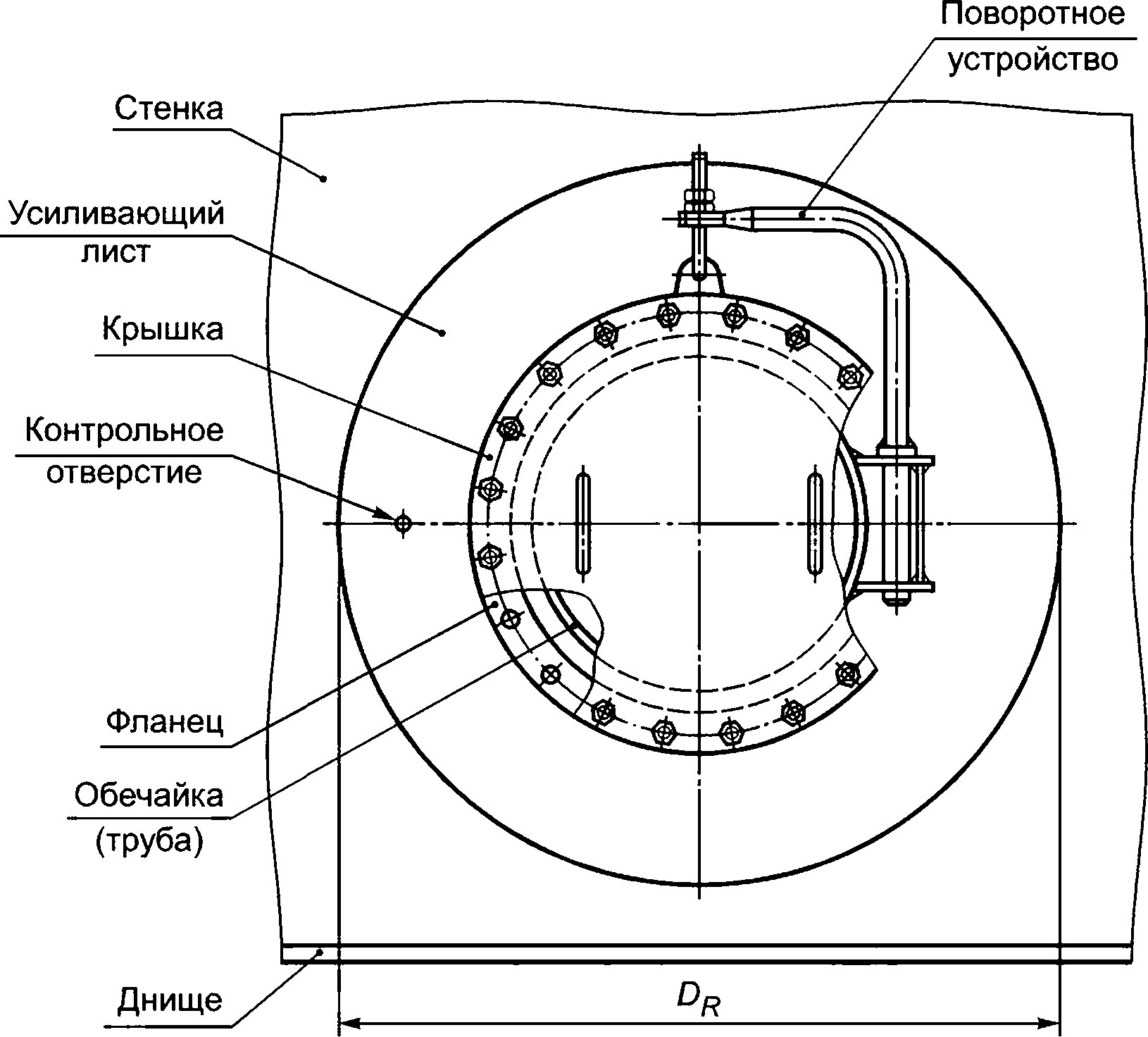

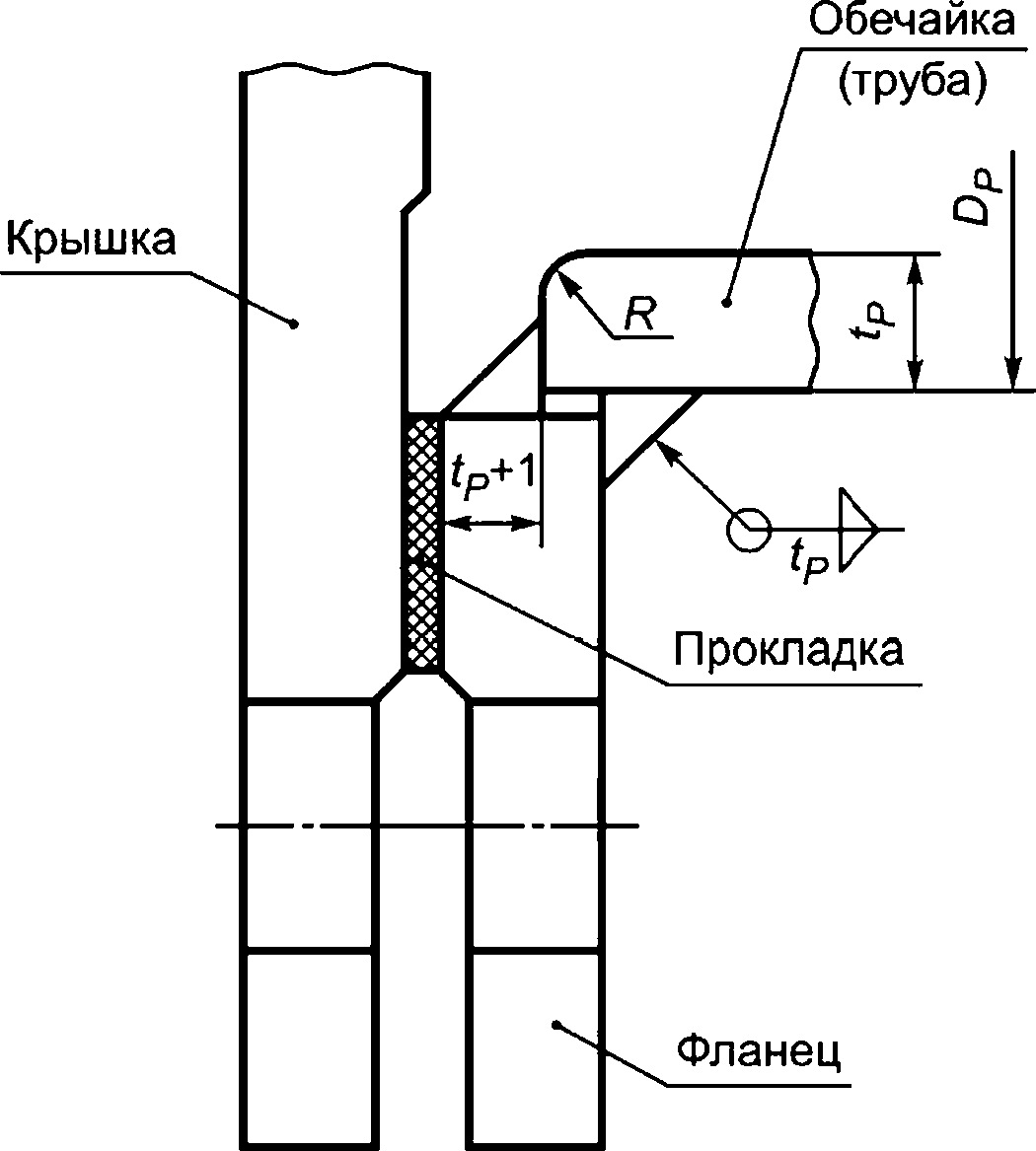

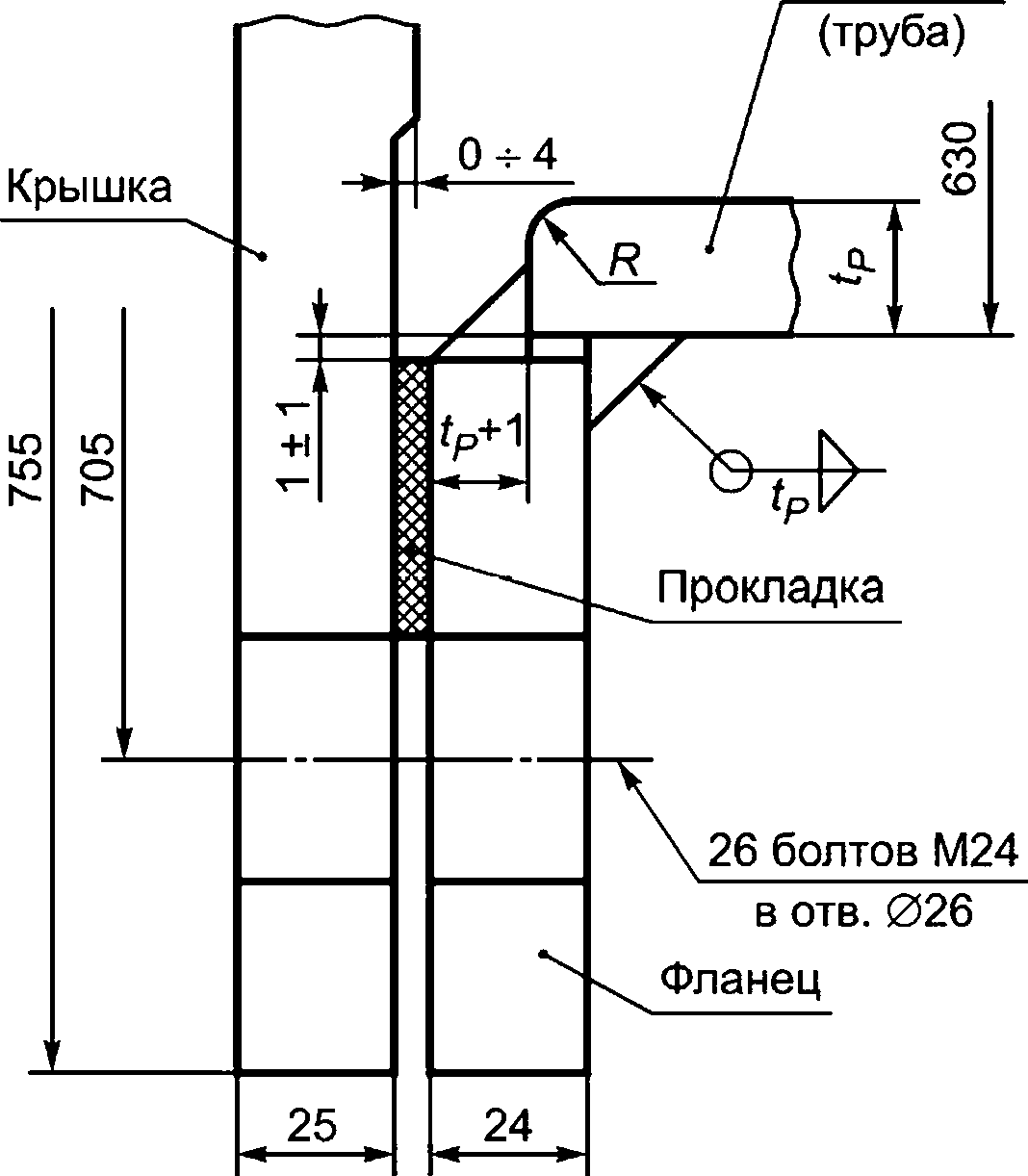

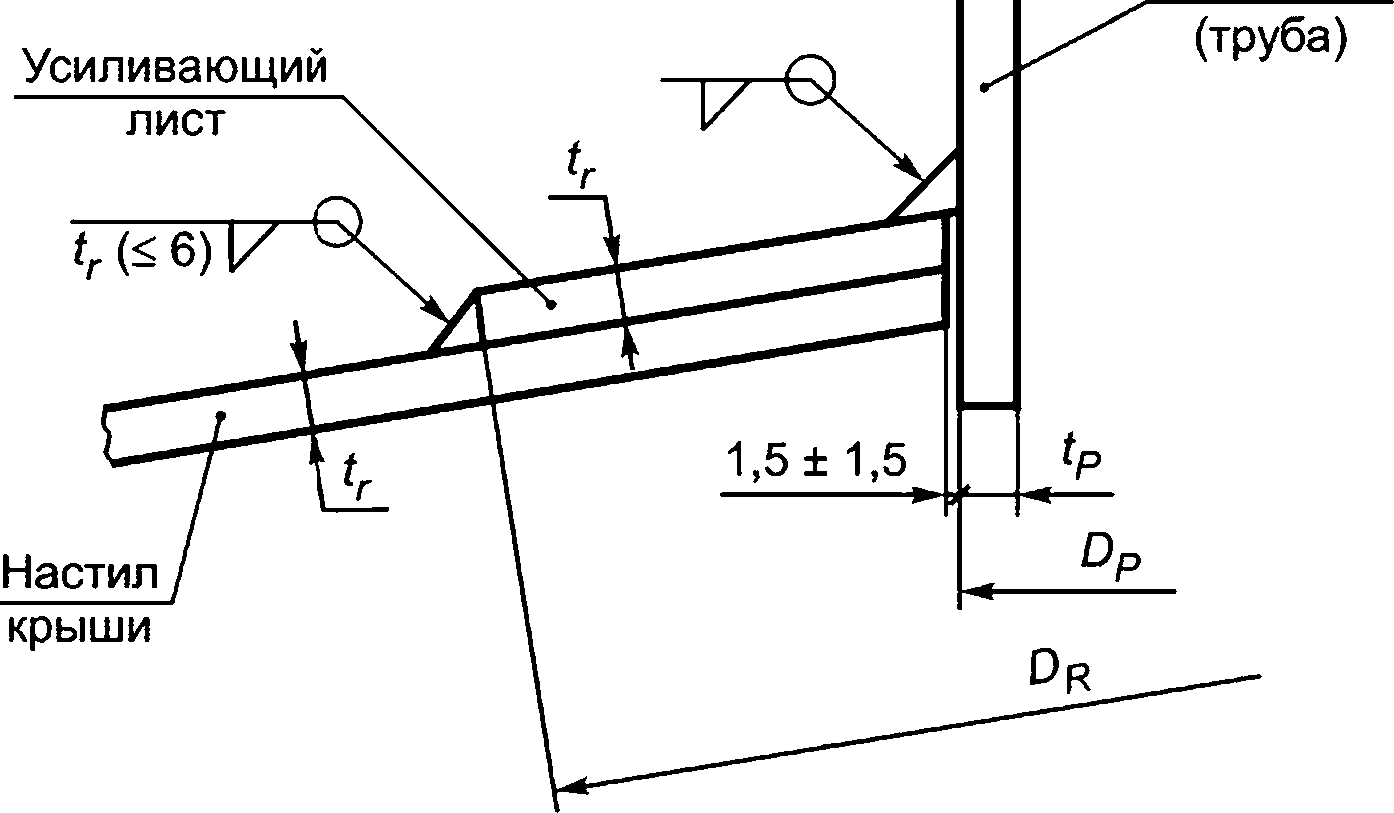

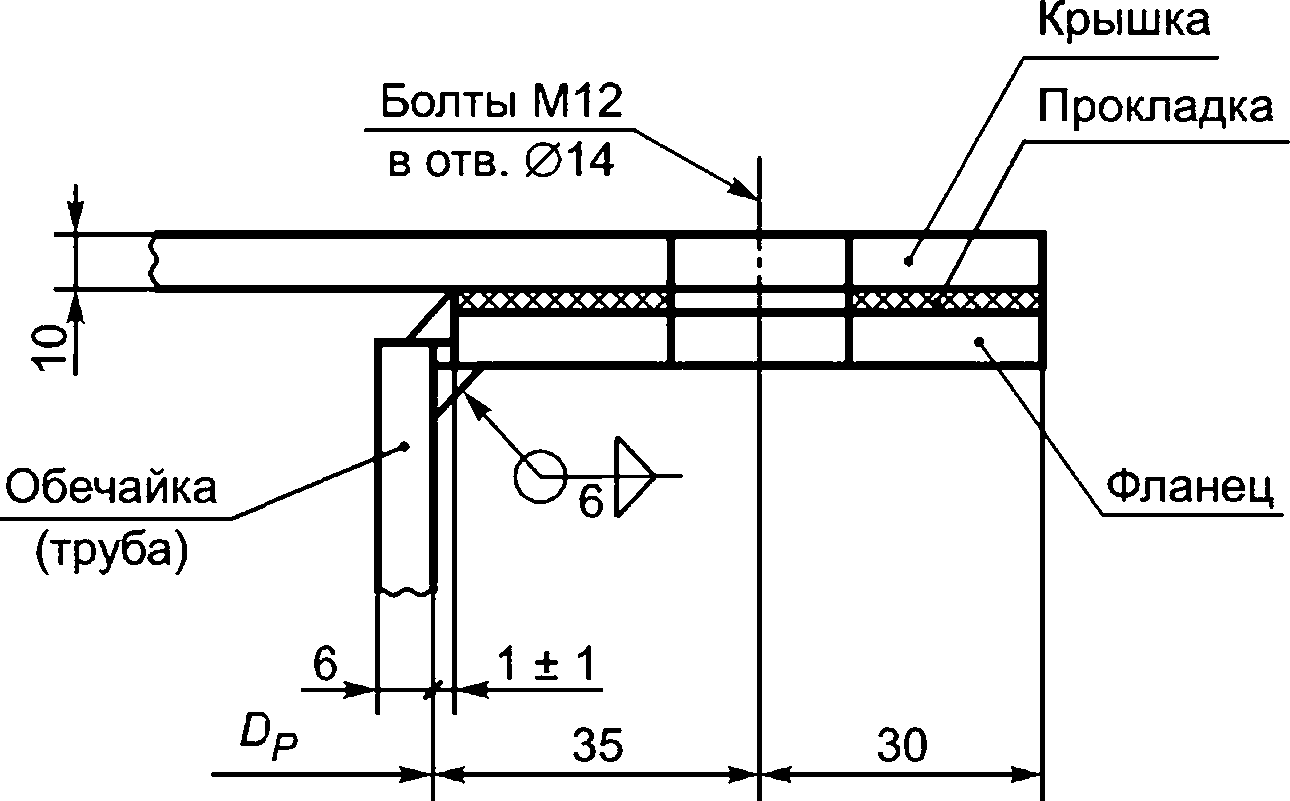

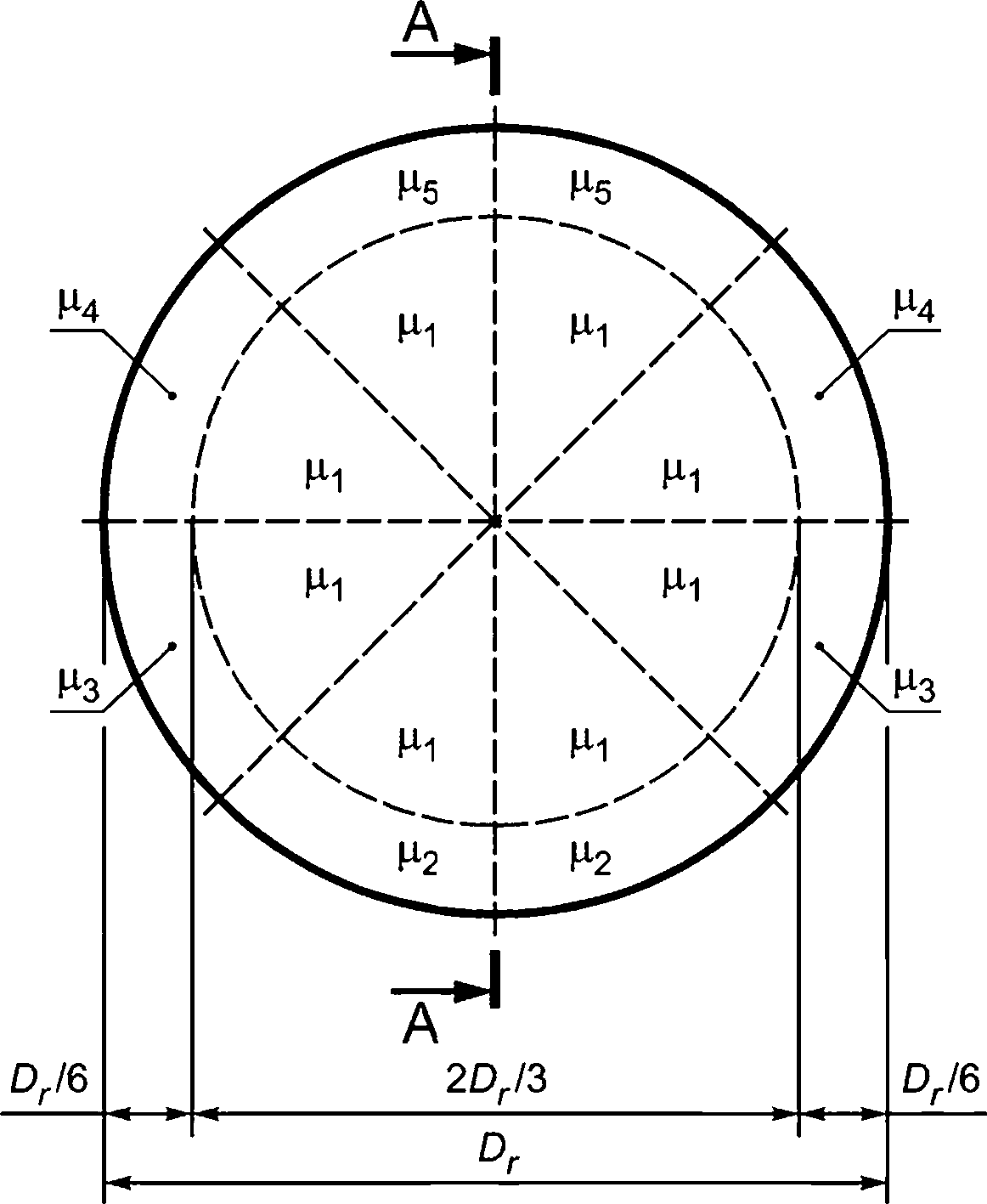

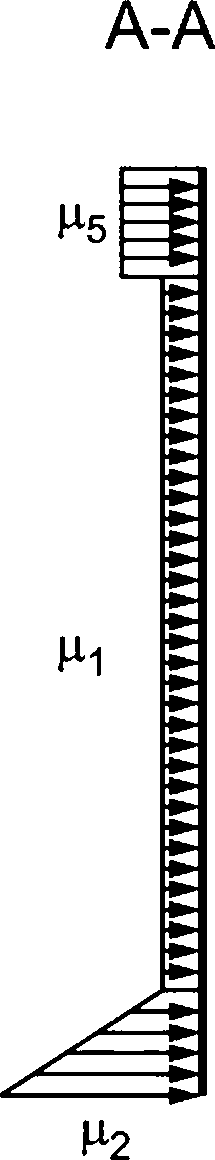

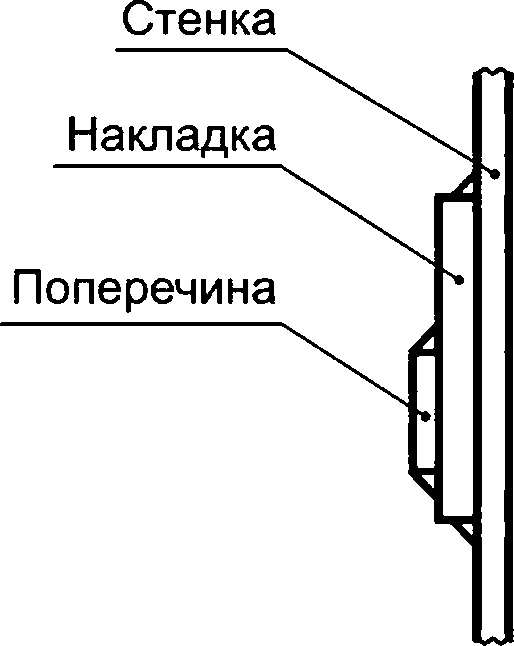

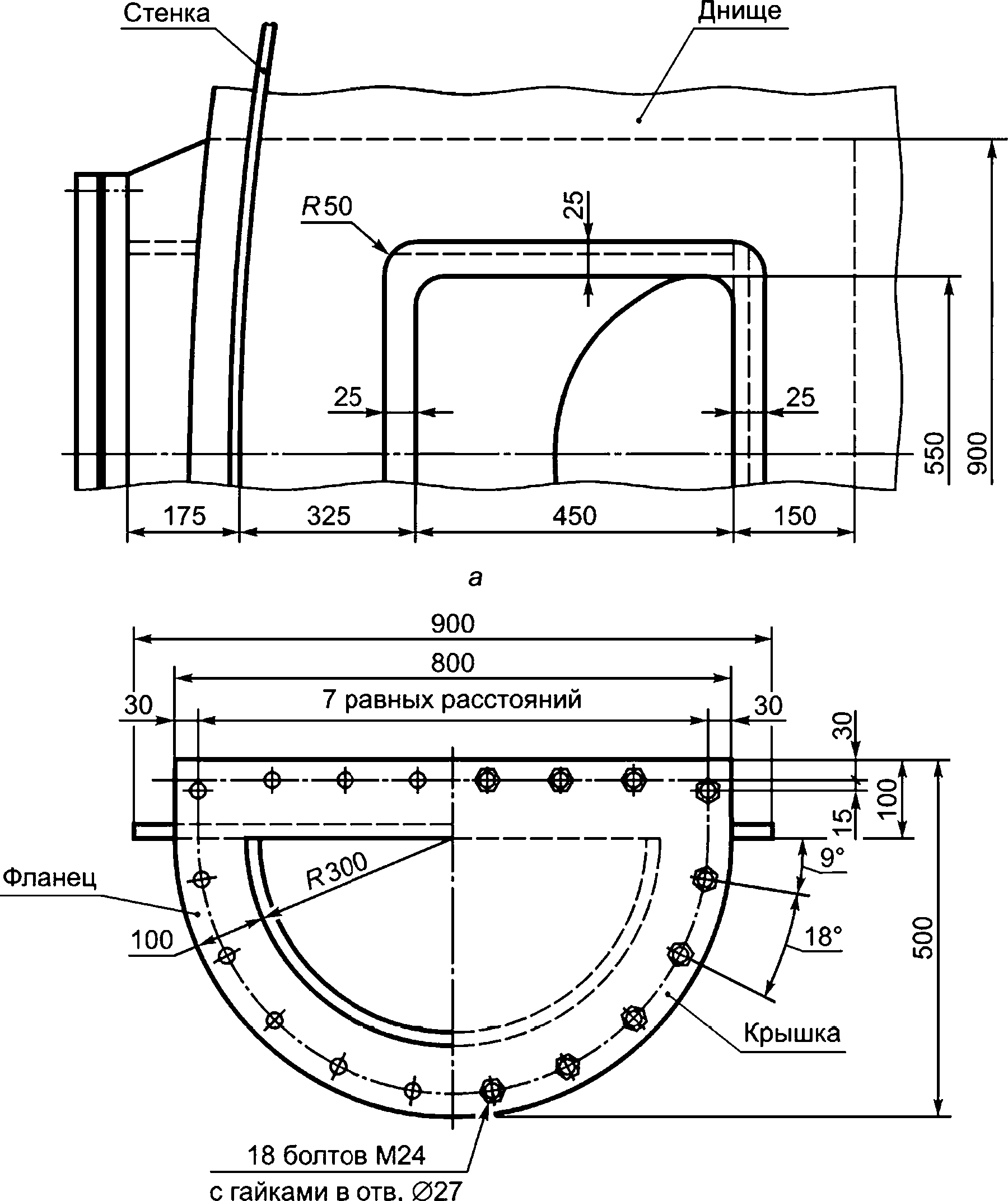

При выполнении приварки обечайки или трубы к стенке резервуара должно быть обеспечено проплавление стенки (рисунок 10).

6.1.7.2 Усиление стенки в местах врезок

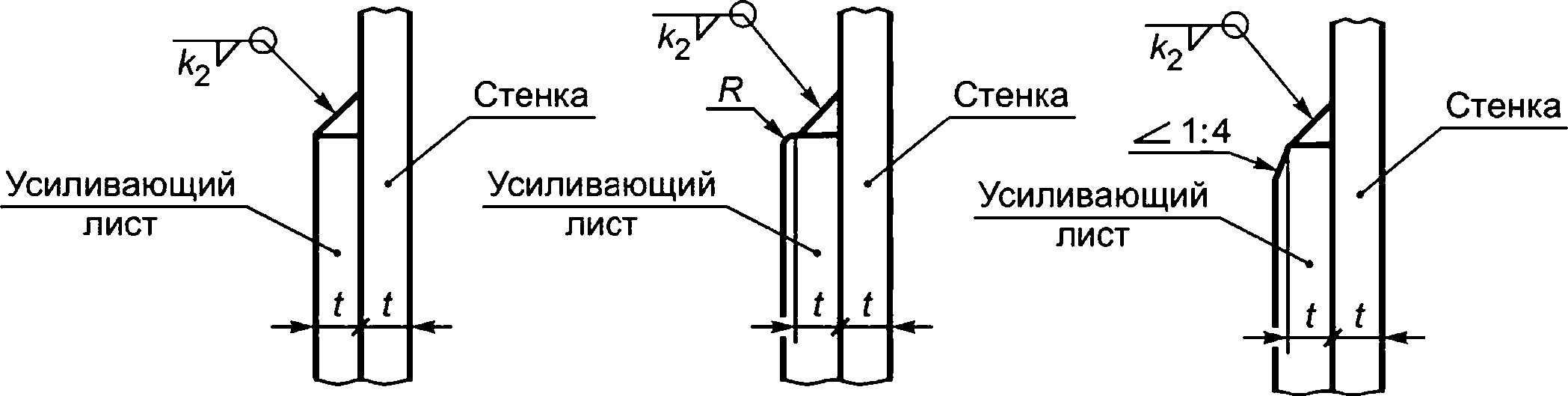

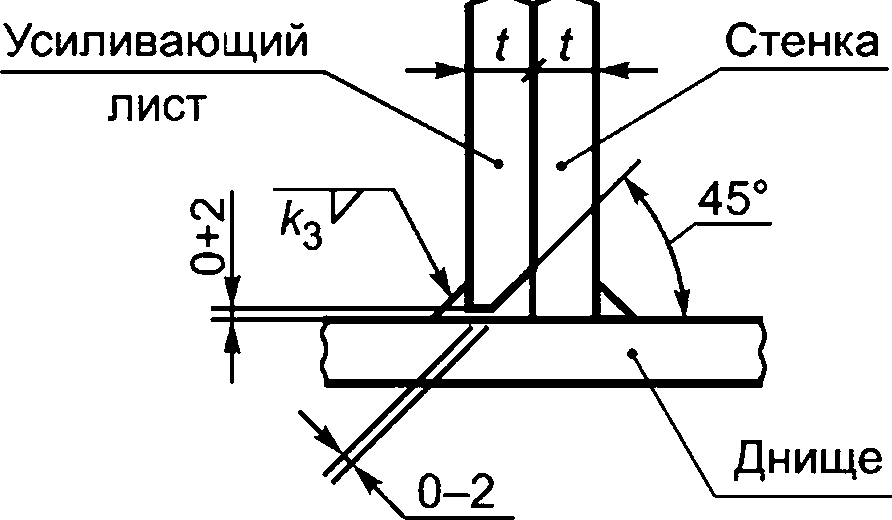

Отверстия в стенке для установки патрубков и люков должны быть усилены листовыми накладками (усиливающими листами), располагаемыми по периметру отверстия. Допускается установка патрубков номинальным диаметром до 65 мм включительно в стенке толщиной не менее 6 мм без усиливающих листов.

Не допускается усиление врезок путем приварки ребер жесткости к обечайкам (трубам).

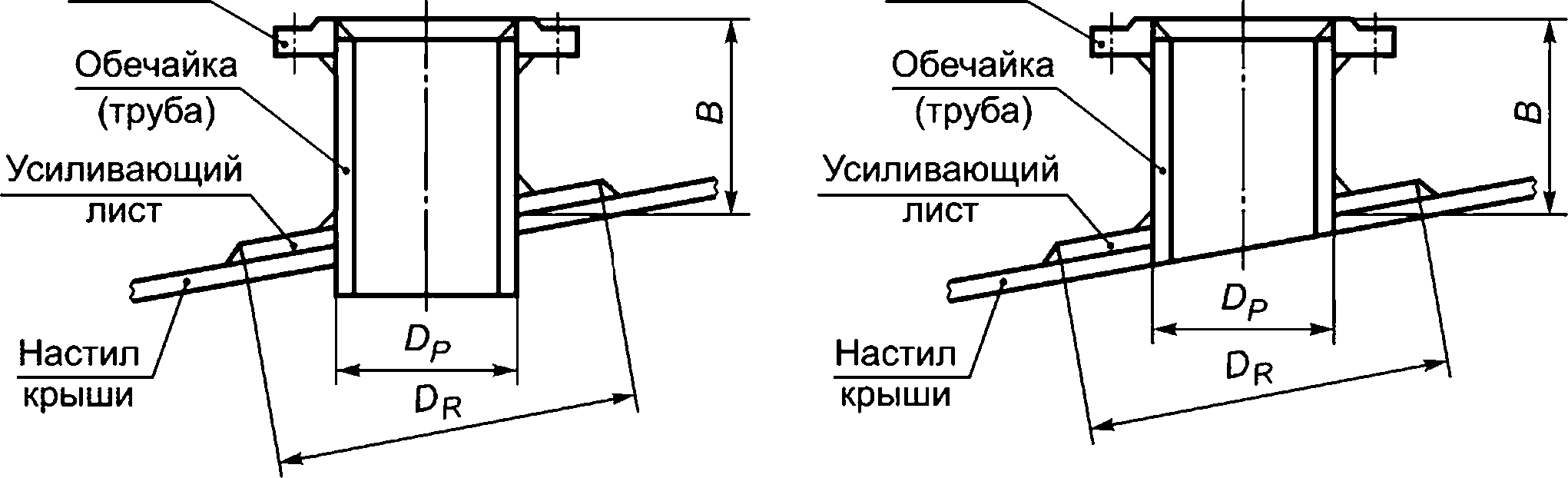

Наружный диаметр DR усиливающего листа должен находиться в пределах 1,8 Do < DR < 2,2 Do, где Dq — диаметр отверстия в стенке.

Толщина усиливающего листа должна быть не менее толщины соответствующего листа стенки и не должна превышать толщину листа стенки более чем на 5 мм. Кромки усиливающего листа толщиной, превышающей толщину листа стенки, должны быть скруглены или обработаны в соответствии с рисунком 10. Рекомендуется толщину усиливающего листа принимать равной толщине листа стенки.

Площадь поперечного сечения усиливающего листа, измеряемая по вертикальной оси отверстия, должна быть не меньше произведения вертикального размера отверстия в стенке на толщину листа стенки.

На усиливающем листе должно быть предусмотрено контрольное отверстие резьбой Мб—М10, закрытое резьбовой пробкой и расположенное на горизонтальной оси патрубка или люка или в нижней части усиливающего листа.

Соединение обечайки (трубы) со стенкой и с усиливающим листом

Соединение усиливающего листа со стенкой

Соединение усиливающего листа с днищем

tp — толщина обечайки; Dp— наружный диаметр обечайки; R — радиус скругления; t— толщина листа стенки; —к3 — катеты углового шва

Рисунок 10 —Детали патрубков и люков в стенке

Катет углового шва крепления усиливающего листа к обечайке (трубе) патрубка или люка (к^, рисунок 10) назначается в соответствии с таблицей 7, но не должен превышать толщину обечайки (трубы).

Таблица 7 — Катет углового шва крепления усиливающего листа к обечайке (трубе) патрубка или люка

Параметр | Значение, мм | |||||||

Толщина листа стенки t | 5 | 6 | 7 | 8—10 | 11—15 | 16—22 | 23—30 | 33—40 |

Катет углового шва к1 | 5 | 6 | 7 | 8 | 10 | 12 | 14 | 16 |

Катет углового шва крепления усиливающего листа к стенке резервуара (к2, рисунок 10) должен быть не менее указанного в таблице 8.

Для усиливающего листа, доходящего до днища резервуара, катет углового шва крепления усиливающего листа к днищу (к3, рисунок 8) должен быть равен наименьшей толщине свариваемых элементов, но не более 12 мм.

Таблица 8 — Катет углового шва крепления усиливающего листа к стенке резервуара

Параметр | Значение, мм | |||||

Толщина листа стенки t | 4—10 | 11—14 | 15—20 | 21—25 | 26—30 | 33^0 |

Катет углового шва к2 | t | t- 1 | t-2 | t-3 | f-4 | t-5 |

Усиление стенки допускается выполнять установкой вставки — листа стенки увеличенной толщины, определяемой соответствующим расчетом. Толщина вставки должна быть не более 60 мм.

6.1.7.3 Требования к расположению врезок в стенку

В одном листе стенки допускается наличие не более четырех врезок номинальным диаметром более 300 мм. При большем количестве врезок лист стенки должен быть термообработан в соответствии с 9.6.

Расстояния между привариваемыми к стенке резервуара деталями смежных патрубков и люков (обечайками, трубами, усиливающими листами) должны быть не менее 250 мм.

Расстояние от привариваемых к стенке резервуара деталей патрубков и люков (обечаек, труб, усиливающих листов) до оси вертикальных швов стенки должно быть не менее 250 мм, а до оси горизонтальных швов стенки и до днища резервуара (кроме варианта конструктивного исполнения усиливающего листа, доходящего до днища) — не менее 100 мм.

В случае термообработки листов стенки с врезками в соответствии с 9.6 вышеуказанные расстояния могут быть уменьшены до 150 мм и 75 мм соответственно.

Расстояние от привариваемых к стенке резервуара деталей патрубков и люков (обечаек, труб, усиливающих листов) до прочих привариваемых к стенке деталей должно быть не менее 150 мм.

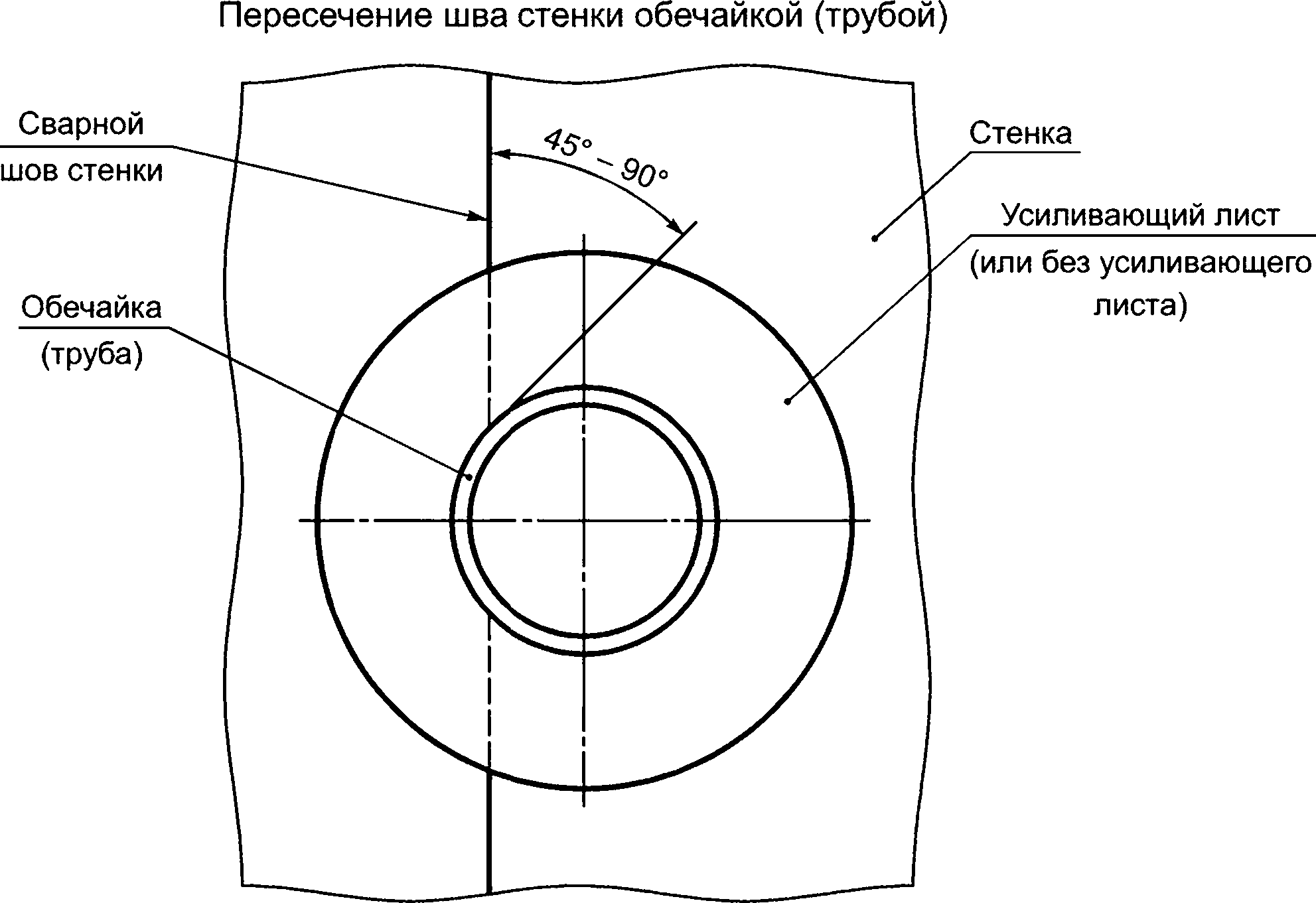

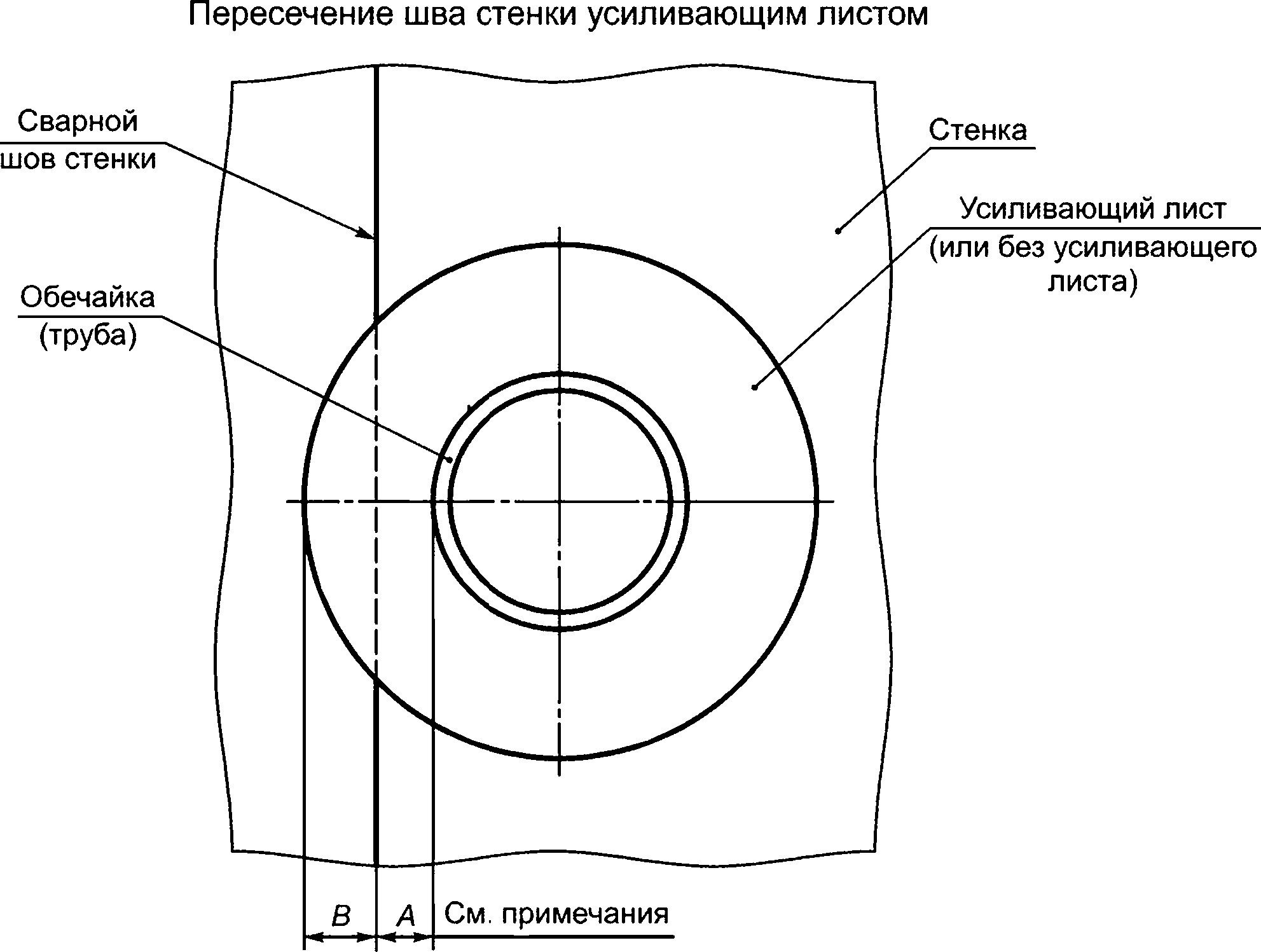

При монтаже и ремонте резервуаров допускается в виде исключения (по согласованию с разработчиком КМ) установка патрубков и люков с пересечением сварных швов стенки (горизонтальных и вертикальных) в соответствии с рисунком 11, при этом пересекаемый шов должен быть подвергнут РК на длине не менее трех диаметров отверстия в стенке симметрично относительно вертикальной или горизонтальной оси патрубка или люка.

6.1.7.4 Патрубки в стенке резервуара

Патрубки в стенке предназначены для присоединения наружных и внутренних трубопроводов, контрольно-измерительных приборов и прочих устройств, требующих выполнения отверстия в стенке.

Количество, размеры и тип патрубков (рисунок 12) зависят от назначения и объема резервуара и определяются заказчиком резервуара.

Типы патрубков в стенке:

S — патрубок с фланцем с наружной стороны и выступом обечайки за внутреннюю поверхность стенки;

D — патрубок с фланцем с наружной и внутренней стороны;

F— патрубок с фланцем с наружной стороны.

Наиболее ответственны, в части обеспечения надежности резервуара, патрубки приема и раздачи продукта, располагаемые в непосредственной близости с днищем в зоне вертикального изгиба стенки и воспринимающие значительные технологические и температурные нагрузки от присоединяемых трубопроводов.

Расчет и проектирование патрубков с учетом внутреннего гидростатического давления продукта и нагрузок от присоединяемых трубопроводов следует выполнять в соответствии с требованиями нормативных документов, утвержденных в установленном порядке.

Патрубки в стенке следует использовать номинальными диаметрами 50, 80, 100, 150, 200, 250, 300, 350, 400, 500, 600, 700, 800, 900, 1000, 1200 мм. Конструктивное исполнение патрубков в стенке должно соответствовать рисункам 10, 12, 13, 14 и таблице 9, отклонения от размеров, указанных в таблице, следует подтверждать расчетом.

Обечайки патрубков изготавливают из бесшовных труб по ГОСТ 8732, ГОСТ 8734, ГОСТ 32528 и по ГОСТ 32678. Допускается изготовление обечаек с применением прямошовных труб или вальцовкой из листа. В этом случае шов обечайки должен быть проконтролирован радиографическим методом на всей протяженности. 26

Примечания

1 Для пересечений с вертикальными швами величины А и В должны быть не менее 100 мм и не менее 10f, где t — толщина листа стенки.

2 Для пересечений с горизонтальными швами величины А и В должны быть не менее 75 мм и не менее 8t, где t — толщина листа стенки

Рисунок 11 —Установка патрубков и люков в местах пересечения с вертикальными или горизонтальными сварными швами стенки (условно показано пересечение с вертикальным швом)

Патрубок типа D

Патрубок типа F

Патрубок типа S

Рисунок 12 — Примеры типов патрубков в стенке (показаны патрубки с фланцами типа 01 и круглыми усиливающими листами)

Рисунок 13 — Схема установки патрубков в стенке (условно показаны патрубки с фланцами типа 01)

Патрубок с усиливающим листом до днища

Для фланцев типа 11

Для фланцев типа 01

tp — толщина обечайки; Dp— наружный диаметр обечайки

Рисунок 14 — Соединение фланца патрубка с обечайкой (трубой)

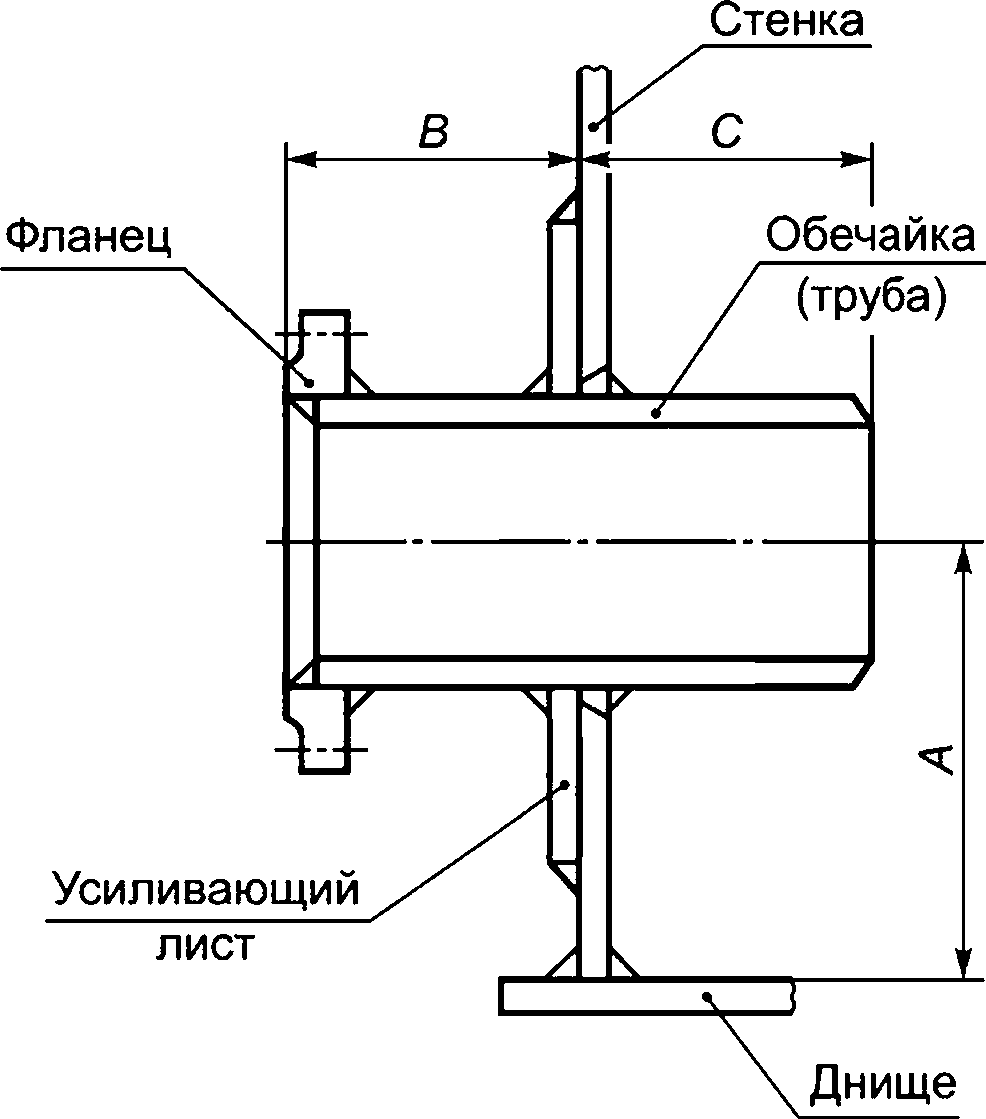

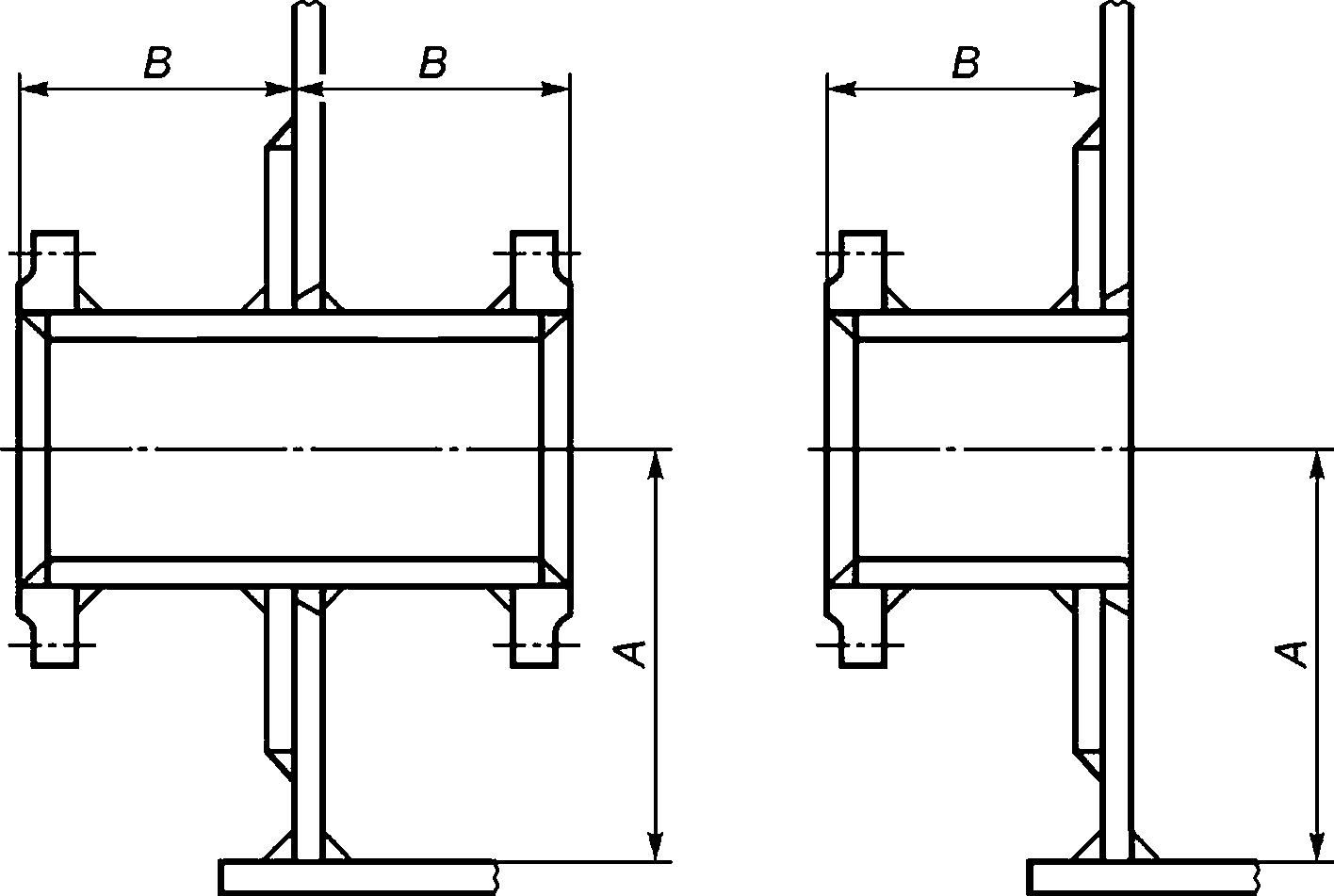

Таблица 9 — Конструктивные параметры патрубков в стенке резервуара

В миллиметрах

Номинальный диаметр патрубка DN | DP | fp* | Dr | А, не менее | в** | С, не менее | |

С круглым усиливающим листом | С усиливающим листом до днища | ||||||

50 | 57 | 5 | — | — | — | 150 | 100 |

80 | 89 | 6 | 220 | 220 | 150 | 200 | 100 |

100 | 108; 114 | 6 | 260 | 250 | 160 | 200 | 100 |

150 | 159; 168 | 6 | 360 | 300 | 200 | 200 | 125 |

200 | 219 | 6 | 460 | 340 | 240 | 250 | 125 |

250 | 273 | 8 | 570 | 390 | 290 | 250 | 150 |

300 | 325 | 8 | 670 | 450 | 340 | 250 | 150 |

350 | 377 | 10 | 770 | 500 | 390 | 300 | 175 |

400 | 426 | 10 | 870 | 550 | 440 | 300 | 175 |

500 | 530 | 12 | 1070 | 650 | 540 | 350 | 200 |

600 | 630 | 12 | 1270 | 750 | 640 | 350 | 200 |

700 | 720 | 12 | 1450 | 840 | 730 | 350 | 225 |

800 | 820 | 14 | 1660 | 940 | 830 | 350 | 225 |

900 | 920 | 14 | 1870 | 1040 | 930 | 400 | 250 |

1000 | 1020 | 16 | 2070 | 1140 | 1050 | 400 | 250 |

1200 | 1220 | 16 | 2470 | 1340 | 1240 | 450 | 275 |

* Минимальная конструктивная толщина элемента без учета припуска на коррозию.

** При наличии теплоизоляции стенки размер В следует увеличить на толщину теплоизоляции.

Фланцы патрубков в стенке следует выполнять по ГОСТ 33259 (типы 01 и 11, исполнение В, ряд 1 на номинальное давление 16 кгс/см2), если иное не оговорено в техническом задании на проектирование.

По требованию заказчика резервуара патрубки в стенке допускается комплектовать временными заглушками, предназначенными для герметизации резервуара при проведении испытаний после окончания монтажа [1].

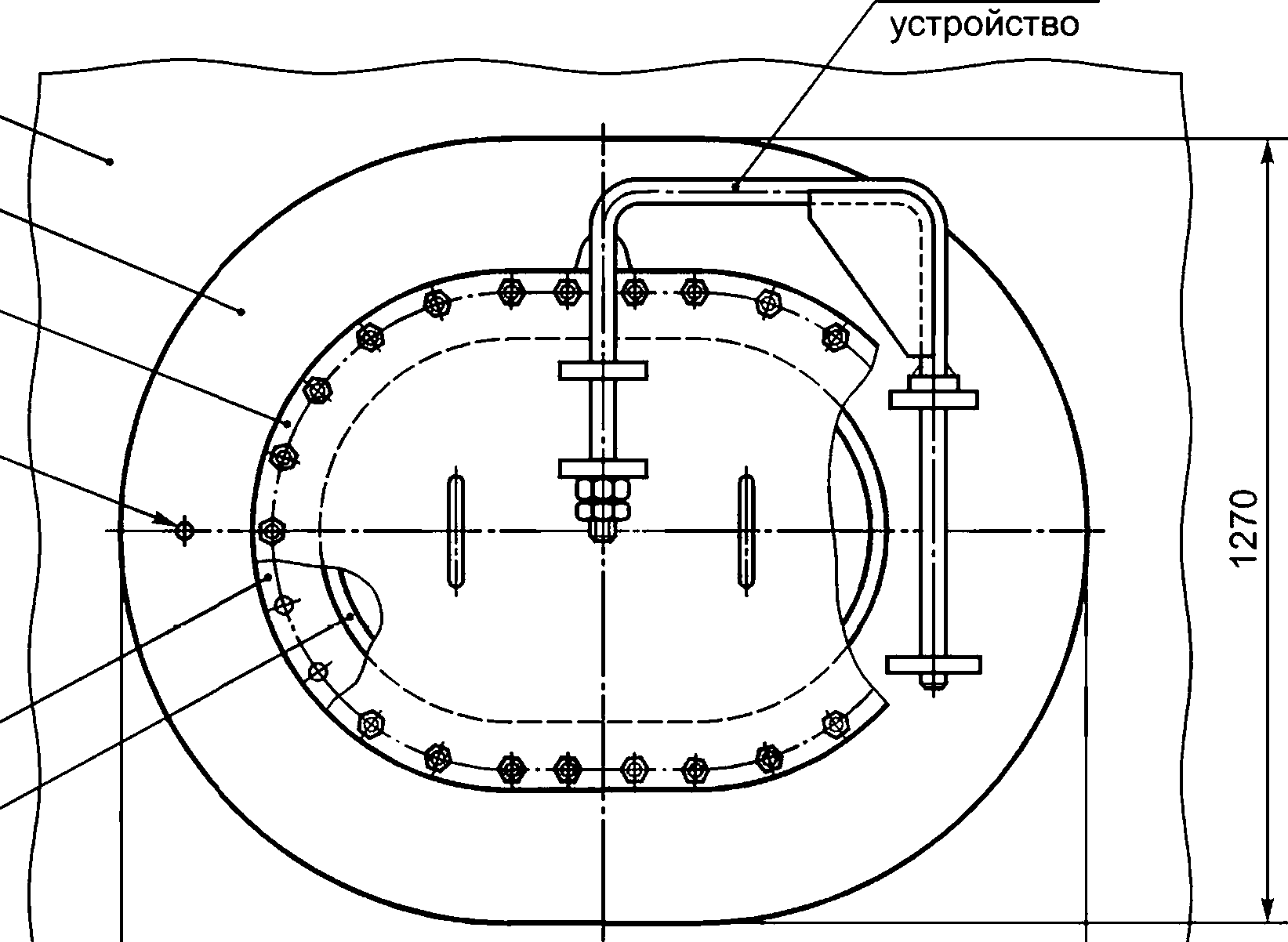

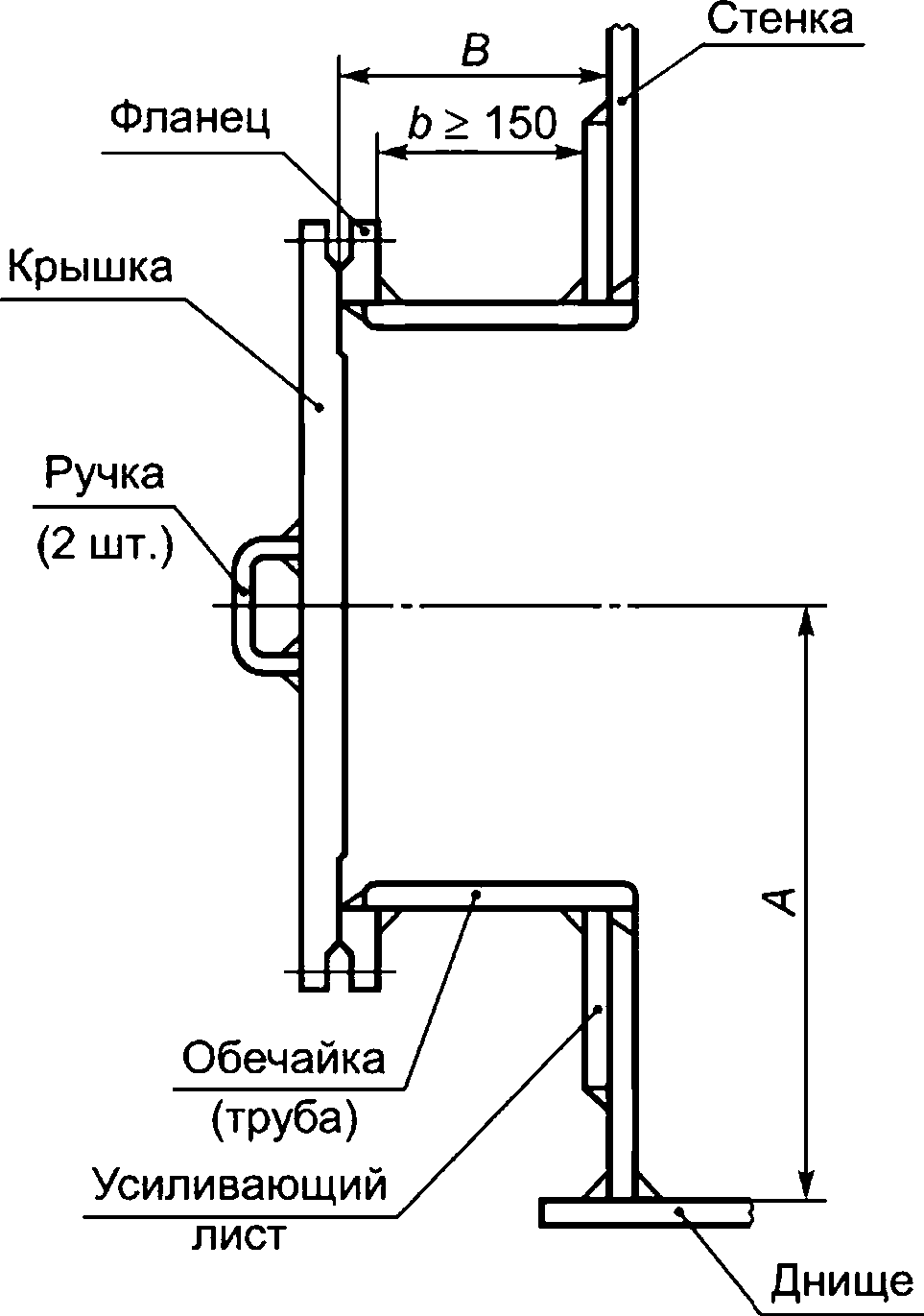

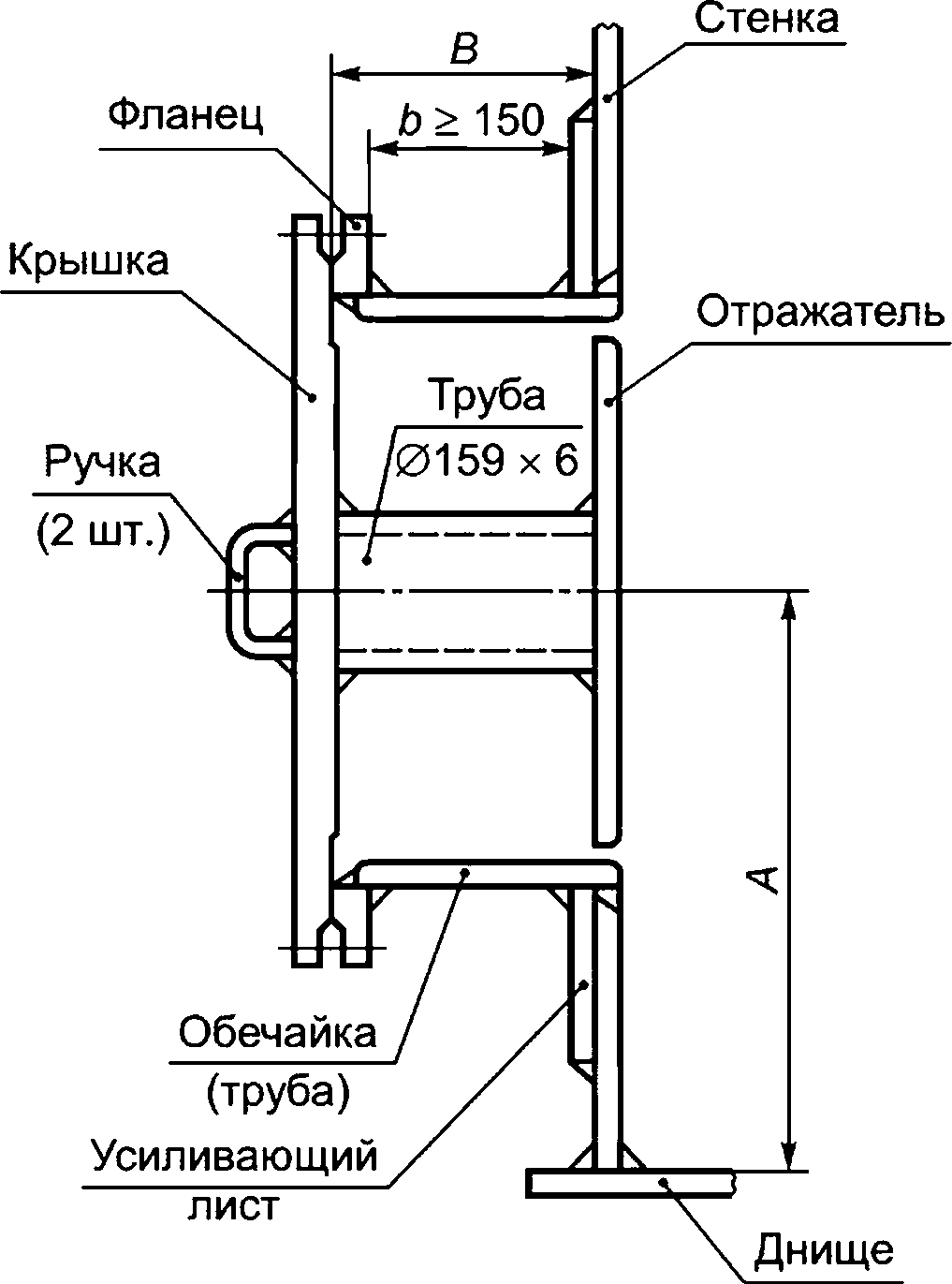

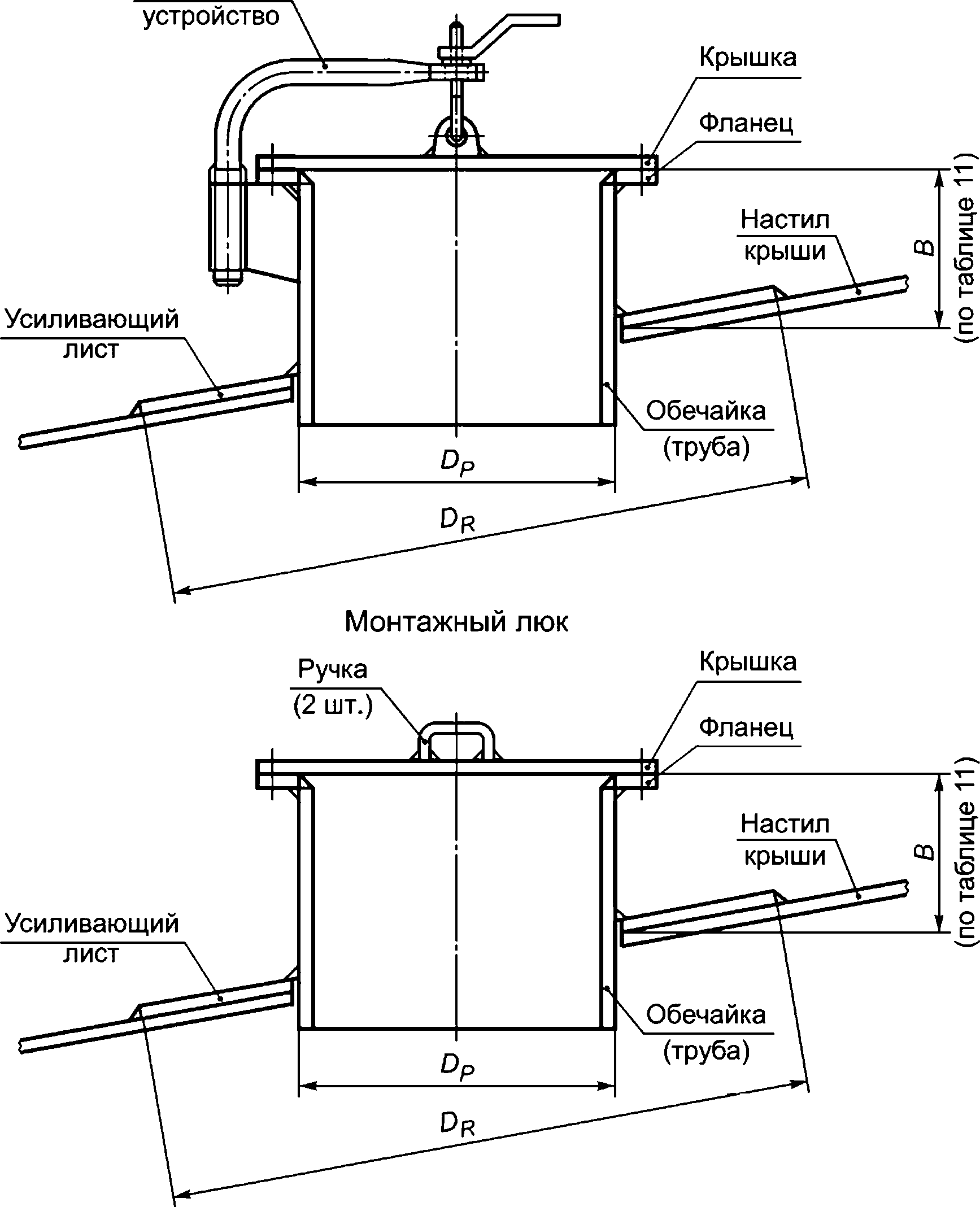

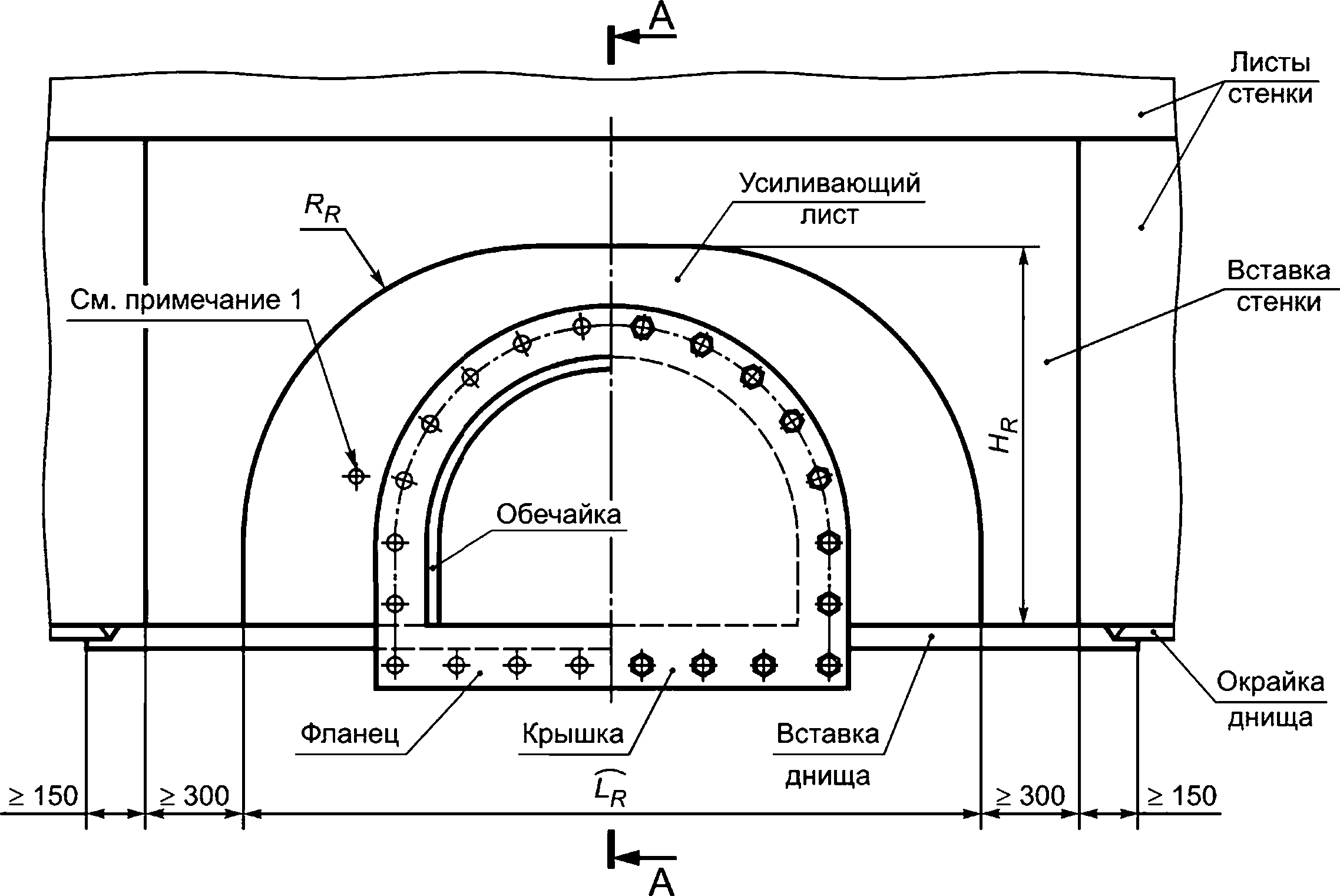

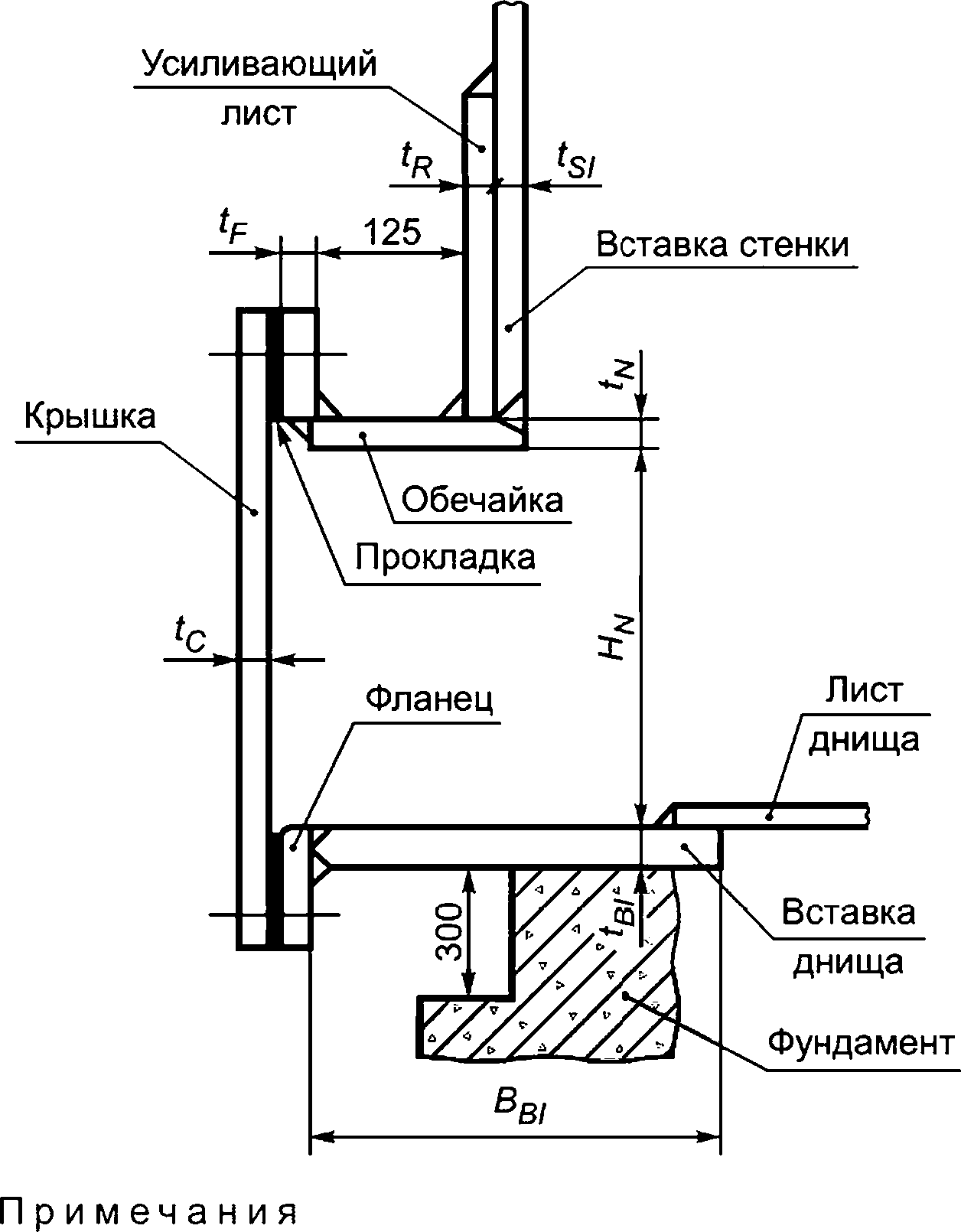

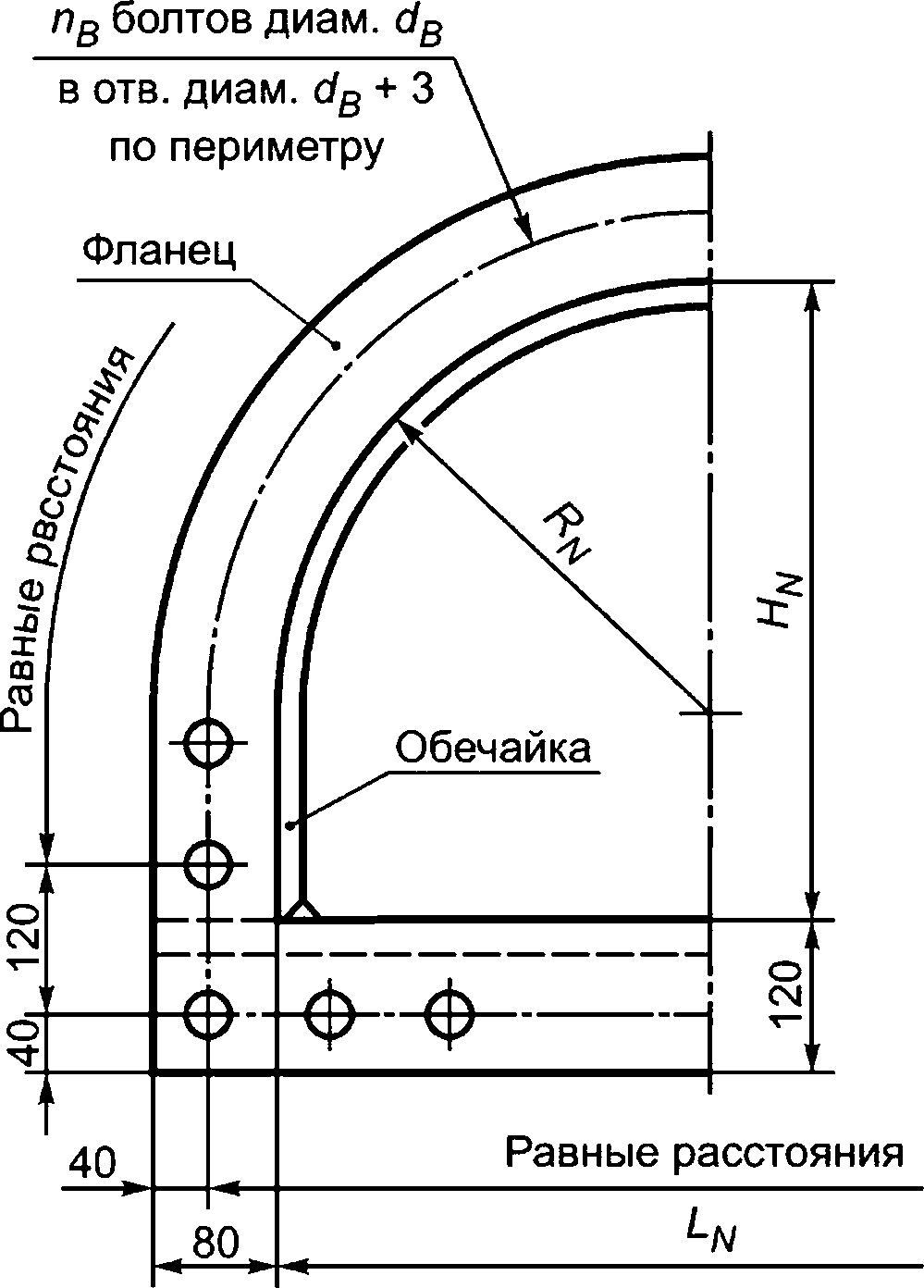

6.1.7.5 Люки-лазы в стенке резервуара

Люки-лазы в стенке предназначены для проникновения внутрь резервуара при его монтаже, осмотре и проведении ремонтных работ.

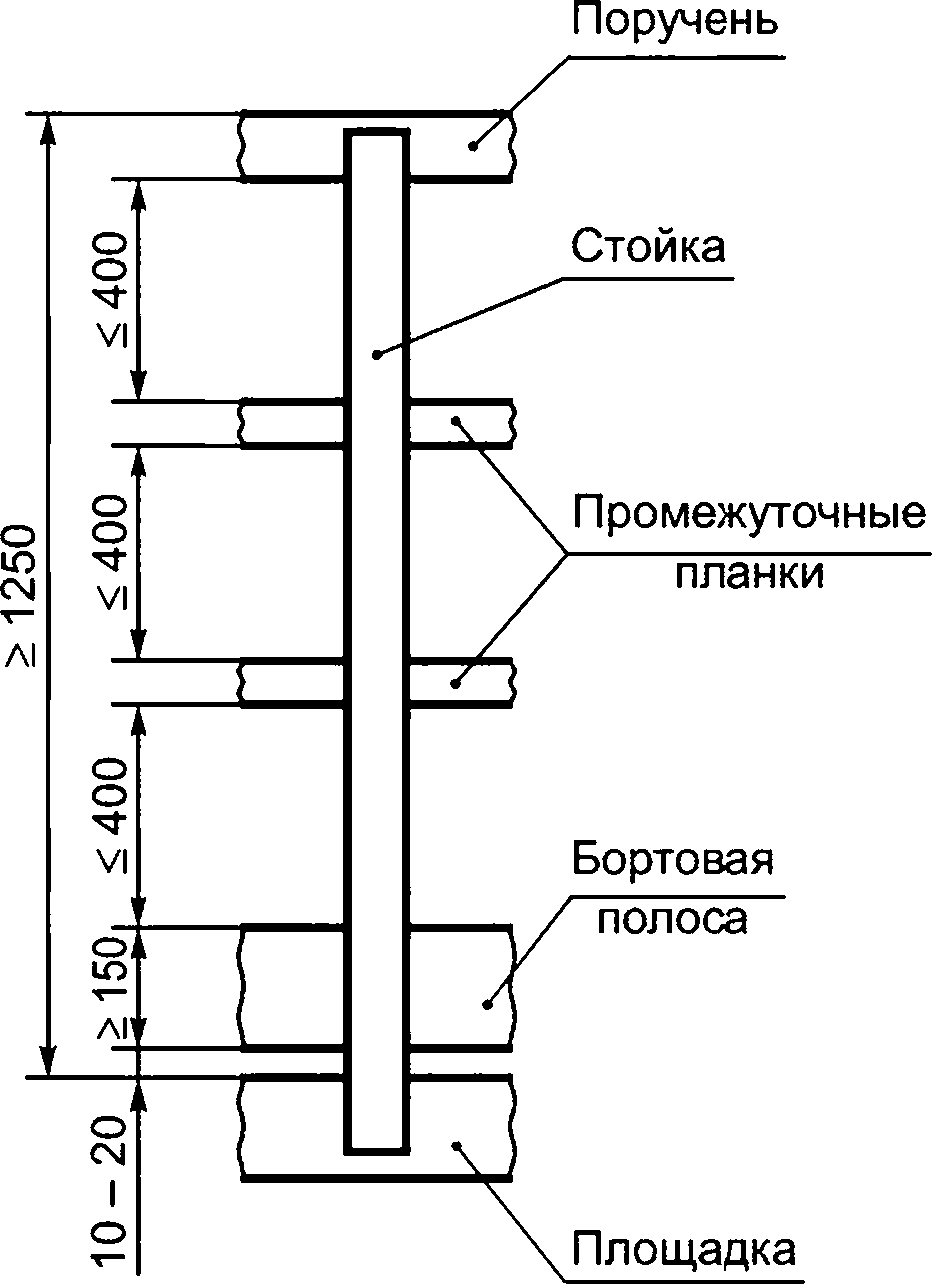

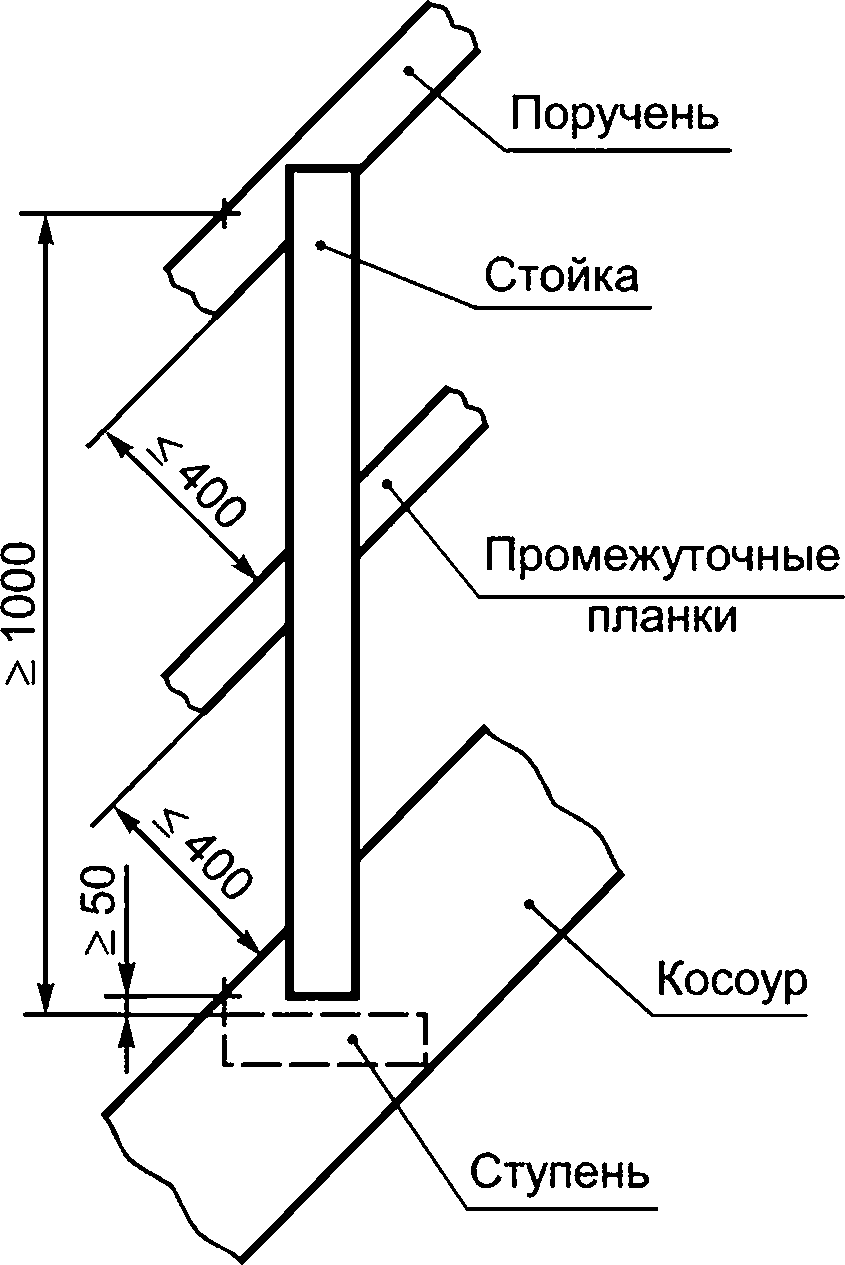

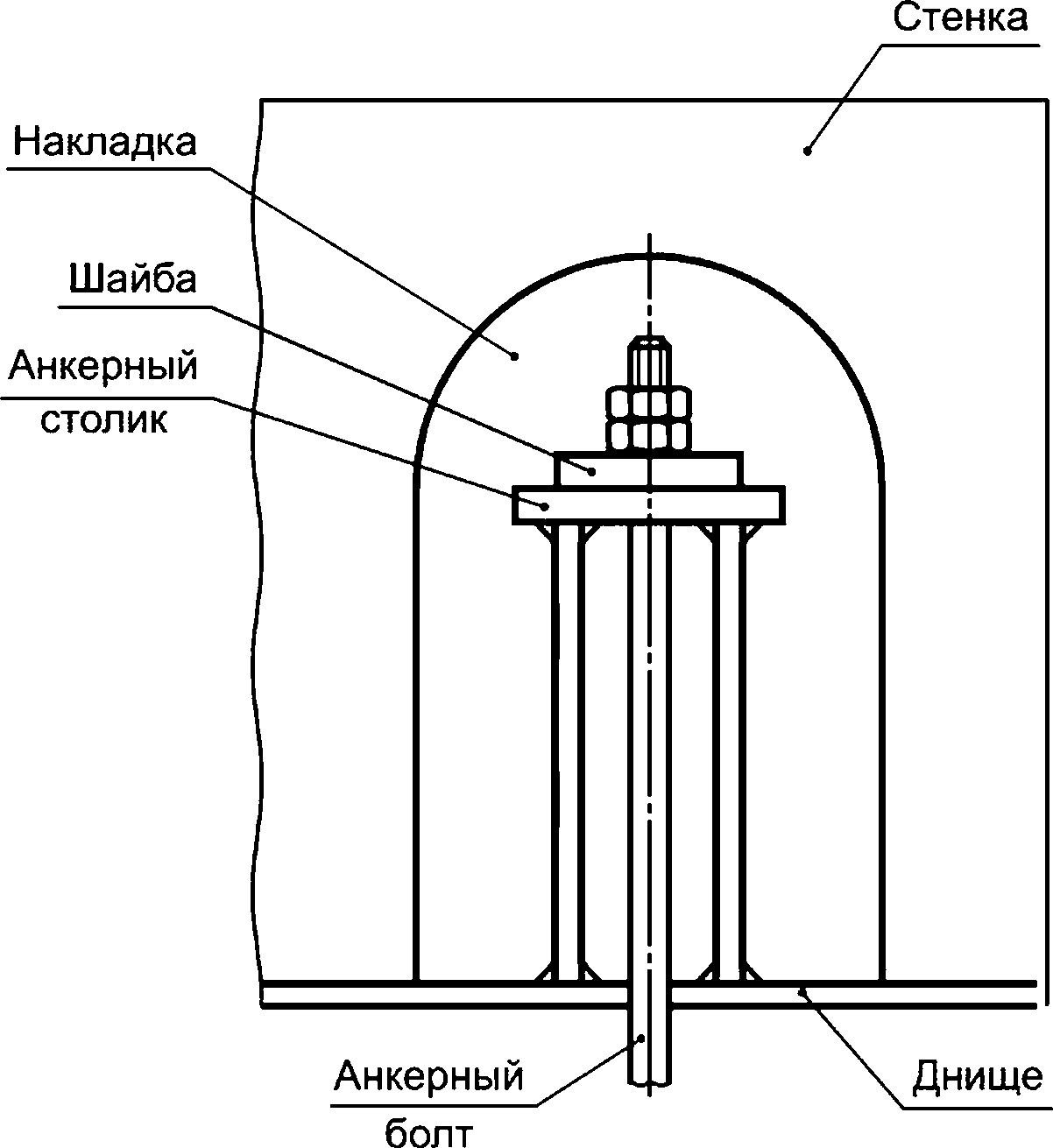

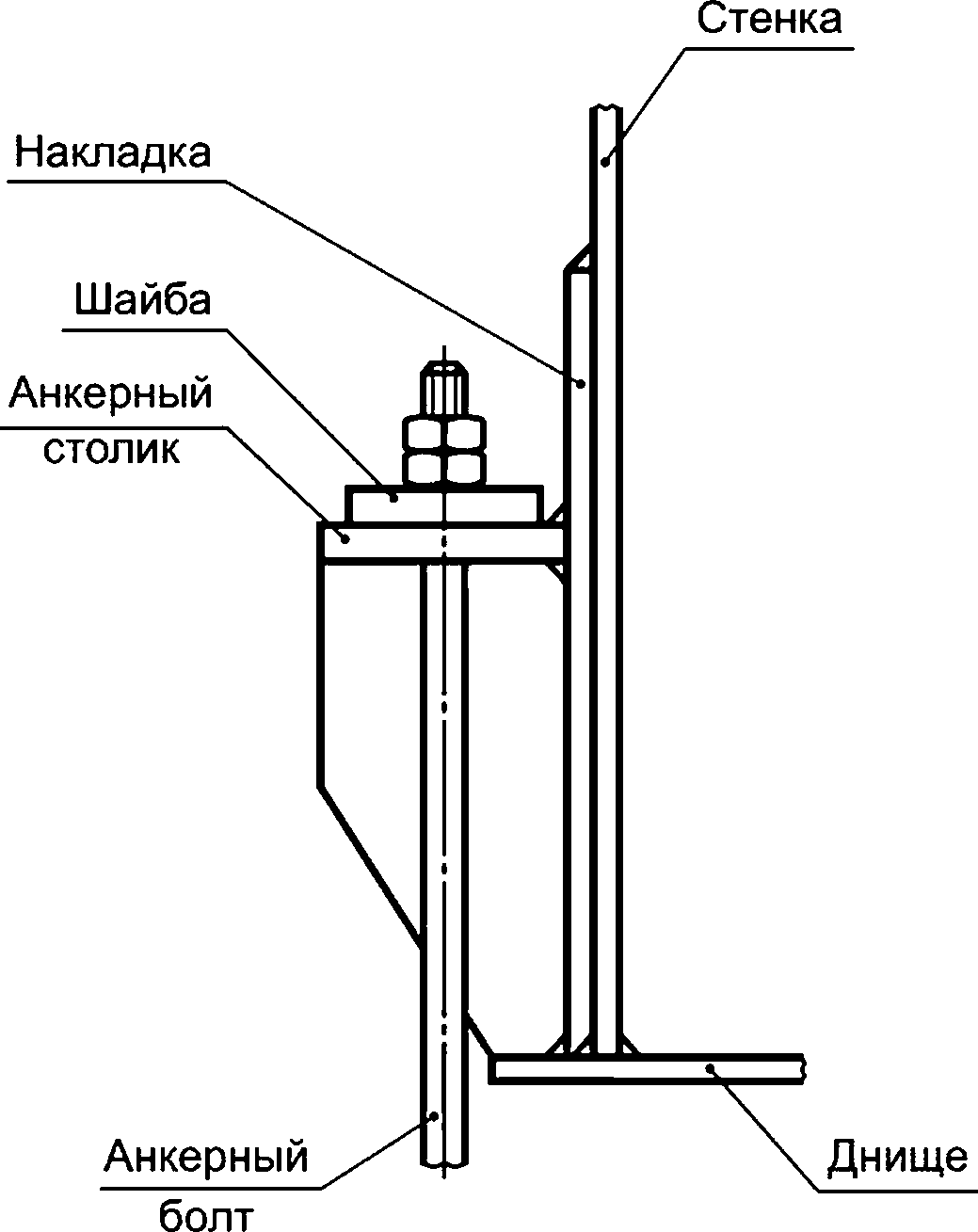

Резервуар должен быть снабжен не менее чем двумя люками, обеспечивающими выход на днище резервуара.