ГОСТ 23833-95

Группа Г78

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ОБОРУДОВАНИЕ ХОЛОДИЛЬНОЕ ТОРГОВОЕ

Общие технические условия

Refrigerated commercial equipment.

General specifications

ОКС 27.200 ОКП 51 5110

Дата введения 1997-01-01

Предисловие

1 РАЗРАБОТАН Марийским проектно-конструкторско-технологическим институтом (Марийский ПКТИ)

ВНЕСЕН Госстандартом России

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол № 8-95 от 12 октября 1995 г.)

|

|

Азербайджанская Республика | Азгосстандарт |

Республика Армения | Армгосстандарт |

Республика Белоруссия | Белстандарт |

Республика Казахстан | Госстандарт Республики Казахстан |

Киргизская Республика | Киргизстандарт |

Республика Молдова | Молдовастандарт |

Российская Федерация | Госстандарт России |

Республика Таджикистан | Таджикский государственный центр по стандартизации, метрологии и сертификации |

Туркменистан | Туркменглавгосинспекция |

Узбекистан | Узстандарт |

Украина | Госстандарт Украины |

3 Постановлением Комитета Российской Федерации по стандартизации, метрологии и сертификации от 14 марта 1996 г. № 168 межгосударственный стандарт ГОСТ 23833-95 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 января 1997 г.

4 ВЗАМЕН ГОСТ 23833-79

ВНЕСЕНА поправка, опубликованная в ИУС N 9, 2010 год

Поправка внесена изготовителем базы данных

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт распространяется на торговое холодильное оборудование (шкафы, камеры, прилавки, витрины и т.д.) с компрессионными холодильными машинами и агрегатами, предназначенное для кратковременного хранения, демонстрации и продажи пищевых продуктов на предприятиях торговли и общественного питания (далее - оборудование).

Стандарт не распространяется на оборудование, устанавливаемое на всех видах транспорта, предназначенное для эксплуатации в тропиках, а также для специальных условий эксплуатации.

Обязательные требования к качеству продукции, обеспечивающие ее безопасность для жизни, здоровья населения, охрану окружающей среды, изложены в пунктах 5.1.6; 5.1.7; 5.1.13; 5.1.14; 5.1.18; 5.1.22; 5.1.24; 5.1.25; 5.1.28; 5.2.1 и разделе 6.

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 9.014-78 ЕСЗКС. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 9.032-74 ЕСЗКС. Покрытия лакокрасочные. Группы, технические требования и обозначения

ГОСТ 9.303-84 ЕСЗКС. Покрытия металлические и неметаллические неорганические. Общие требования к выбору

ГОСТ 9.306-85 ЕСЗКС. Покрытия металлические и неметаллические неорганические. Обозначения

ГОСТ 12.1.012-90 ССБТ. Вибрационная безопасность. Общие требования

ГОСТ 12.1.028-80 ССБТ. Шум. Определение шумовых характеристик источников шума. Ориентировочный метод

ГОСТ 12.2.003-91 ССБТ. Оборудование производственное. Общие требования безопасности

ГОСТ 12.2.007.0-75 ССБТ. Изделия электротехнические. Общие требования безопасности

ГОСТ 27.410-87 Надежность в технике. Методы контроля показателей надежности и планы контрольных испытаний на надежность

ГОСТ 2695-83 Пиломатериалы лиственных пород. Технические условия

ГОСТ 2933-83 Аппараты электрические низковольтные. Методы испытаний

ГОСТ 2991-85 Ящики дощатые неразборные для грузов массой до 500 кг. Общие технические условия

ГОСТ 8486-86 Пиломатериалы хвойных пород. Технические условия

ГОСТ 10131-93 Ящики из древесины и древесных материалов для продукции пищевых отраслей промышленности, сельского хозяйства и спичек. Технические условия

ГОСТ 10198-91 Ящики деревянные для грузов массой св. 200 до 2000 кг. Общие технические условия

ГОСТ 10354-82 Пленка полиэтиленовая. Технические условия

ГОСТ 11828-86 Машины электрические вращающиеся. Общие методы испытаний

ГОСТ 12971-67 Таблички прямоугольные для машин и приборов. Размеры

ГОСТ 13837-79 Динамометры общего назначения. Технические условия

ГОСТ 14192-77 Маркировка грузов

ГОСТ 14254-80 Изделия электротехнические. Оболочки. Степени защиты. Обозначения. Методы испытаний

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 15846-79 Продукция, отправляемая в районы Крайнего Севера и труднодоступные районы. Упаковка, маркировка, транспортирование и хранение

ГОСТ 16280-88 Агар пищевой. Технические условия

ГОСТ 16842-82 Радиопомехи индустриальные. Методы испытаний источников индустриальных радиопомех

ГОСТ 18321-73 Статистический контроль качества. Методы случайного отбора выборок штучной продукции

ГОСТ 21130-75 Изделия электротехнические. Зажимы заземляющие и знаки заземления. Конструкция и размеры

ГОСТ 22789-94 Устройства комплектные низковольтные. Общие технические требования и методы испытаний

ГОСТ 23511-79 Радиопомехи индустриальные от электротехнических устройств, эксплуатируемых в жилых домах или подключаемых к их электрическим сетям. Нормы и методы измерений

ГОСТ 23706-93 Приборы аналоговые показывающие электроизмерительные прямого действия и вспомогательные части к ним. Часть 6. Особые требования к омметрам (приборам для измерения полного сопротивления) и приборам для измерения активной проводимости

ГОСТ 24454-80 Пиломатериалы хвойных пород. Размеры

ГОСТ 24634-81 Ящики деревянные для продукции, поставляемой для экспорта. Общие технические условия

ГОСТ 24831-81 Тара-оборудование. Типы, основные параметры и размеры

ГОСТ 28116-89 Емкости функциональные для предприятий общественного питания. Основные и присоединительные размеры и технические требования.

3 КЛАССИФИКАЦИЯ

3.1 Оборудование классифицируется по следующим параметрам и конструктивным признакам:

а) по температуре полезного объема:

Н (L) - низкотемпературное (не выше минус 18°С), предназначенное для хранения, демонстрации и продажи замороженных пищевых продуктов;

С (М) - среднетемпературное (от 0 до 7°С), предназначенное для хранения, демонстрации и продажи охлажденных пищевых продуктов; - среднетемпературное (в диапазоне от минус 6 до плюс 6°С), предназначенное для хранения, демонстрации и продажи предварительно подмороженных и охлажденных особо скоропортящихся пищевых продуктов;

В (Н) - высокотемпературное (от 1 до 10°С), предназначенное для хранения, демонстрации и продажи напитков и пищевых продуктов; - комбинированное из оборудования указанных исполнений.

Примечание - По согласованию с потребителем можно выпускать оборудование с другими температурами полезного объема;

б) по конструктивному исполнению:

3 - закрытое, в котором доступ в полезный объем осуществляется через проемы дверей или створки (крышки);

О - открытое, в котором доступ в полезный объем или его часть осуществляется через открытый проем;

в) по назначению:

У - оборудование, предназначенное для хранения, демонстрации и продажи охлажденных (замороженных) упакованных пищевых продуктов; - то же, неупакованных пищевых продуктов;

Д - демонстрационное, для кратковременного хранения и демонстрации охлажденных (замороженных) пищевых продуктов;

Р - оборудование с доохлаждающей (домораживающей) способностью (оборудование, предназначенное для хранения, демонстрации и продажи пищевых продуктов, в которое можно помещать продукты без предварительного охлаждения (замораживания);

г) по размещению пищевых продуктов оборудование подразделяется на:

П - полочное (одно- и многоярусное), в котором пищевые продукты размещаются на полках и дне полезного объема, продукты могут также подвешиваться на крюках;

К - контейнерное, в котором пищевые продукты размещаются в контейнерах;

д) по расположению холодильного агрегата оборудование подразделяется на:

1 - со встроенным холодильным агрегатом, в котором последний размещен снаружи или внутри оборудования;

2 - с вынесенным холодильным агрегатом, в котором последний размещен вне оборудования.

4 ОСНОВНЫЕ ПАРАМЕТРЫ

4.1 Основными параметрами оборудования являются:

- полезный объем, м (дм

);

- внутренний объем, м (дм

);

- охлаждаемая площадь полок (для демонстрационного оборудования является главным параметром), м;

- температура полезного объема, °С;

- потребление электроэнергии за сутки (при средних значениях температуры окружающего воздуха и полезного объема), кВт·ч;

- габаритные размеры (длина, глубина, высота), мм;

- размеры проема витрины в плоскости линии загрузки (для оборудования, имеющего витрину), м.

Примечания

1 Полезный объем оборудования - объем, ограниченный линиями загрузки (границами загрузки) и предназначенный для размещения в нем пищевых продуктов при температурах, указанных в 3.1.

2 Внутренний объем оборудования:

- для закрытого оборудования - объем, ограниченный внутренними поверхностями теплоизолированной конструкции, дверей, створок и т. д.;

- для открытого оборудования - объем, ограниченный внутренними поверхностями теплоизолированной конструкции и плоскостью открытого проема.

4.2 Допустимые отклонения линейных размеров не должны превышать следующих:

- для размеров до 1000 мм ±0,3%;

- для размеров свыше 1000 мм ±3 мм (на каждые 1000 мм).

Значения охлаждаемой площади полок, площади проема витрины (или линейных размеров проема витрины) и полезного объема должны быть не менее 97% указанных изготовителем.

4.3 Номинальными установочными (монтажными) параметрами оборудования являются:

- род тока;

- напряжение, В;

- частота, Гц;

- установленная суммарная мощность всех энергопотребителей кВт;

- расход воды (для оборудования с водяным охлаждением конденсатора), м/с.

4.4 Параметры конкретного оборудования указываются в технических условиях (ТУ) на оборудование конкретного вида.

4.5 Схема условного обозначения оборудования приведена в приложении А.

5 ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

5.1 Характеристики (свойства)

5.1.1 Оборудование должно изготавливаться в соответствии с обязательными требованиями настоящего стандарта и ТУ на оборудование конкретного вида по рабочим чертежам, утвержденным в установленном порядке.

5.1.2 Оборудование следует изготовлять в климатическом исполнении У категории 2 для сборных камер и категории 3 для остального оборудования по ГОСТ 15150, но для работы при температурах окружающего воздуха:

- от 12 до 40°С - закрытое оборудование;

- от 12 до 25°С - открытое оборудование.

Допускается по согласованию с потребителем изготовление оборудования для работы при других температурах окружающего воздуха.

Примечание - Допускается эксплуатация закрытого оборудования при температуре до 43°С и открытого оборудования до 32°С, а также вынесенных холодильных агрегатов в помещениях с температурой до 40°С, при этом допускается повышение температуры полезного объема не более чем на 3°С указанной в 3.1 и коэффициента рабочего времени до 0,95. Допустимые значения повышения температуры в полезном объеме должны быть указаны в ТУ на оборудование конкретного вида.

5.1.3 Оборудование должно выполняться в виде единого блока полной заводской готовности или сборным из отдельных элементов, обеспечивающих возможность сборки и разборки оборудования и его холодильной машины на месте монтажа.

5.1.4 Конструкция теплоизолированного корпуса оборудования должна обеспечивать стабильность теплоизолирующих свойств в процессе его эксплуатации.

5.1.5 Дверь шкафа и камеры должна быть снабжена уплотнителем с запором-защелкой или уплотнителем с магнитной вставкой, а также замком. Запор с защелкой и замок могут быть конструктивно объединены.

Двери, крышки и створки оборудования не должны открываться самопроизвольно.

При наличии в шкафу нескольких дверей допускается по согласованию с потребителем оборудовать одну из дверей замком, а остальные - ручными запорами, закрываемыми изнутри.

При наличии нескольких отделений с различными температурными исполнениями и разными дверями замком следует оборудовать каждое отделение.

Допускается по согласованию с потребителем поставлять оборудование без замков.

5.1.6 Двери камер и двери шкафов с контейнерной загрузкой должны открываться как снаружи, так и изнутри; двери остального оборудования должны открываться снаружи.

5.1.7 Усилие открытия (закрытия) двери не должно превышать:

100 Н (10 кгс) - для камер;

70 Н (7 кгс) - для остального оборудования.

5.1.8 Уплотнитель дверей и крышек оборудования в закрытом состоянии должен плотно прилегать к проему по всему периметру и быть изготовлен из материала, характеристики которого соответствуют условиям эксплуатации.

Если двери оборудования оснащены механическим запорным устройством, то они должны иметь ограничитель или какие-либо другие средства, предотвращающие чрезмерную деформацию уплотнителя.

Конструкция низкотемпературного оборудования должна исключать примерзание уплотнителя к корпусу.

5.1.9 Конструкция шкафов, камер и многоярусных витрин должна предусматривать возможность перемещения в них полок по высоте. Необходимость перемещения полок по высоте в других видах оборудования согласовывается с потребителем и указывается в ТУ.

Расстояние над плоскостью полки до следующей полки или другой поверхности должно быть не менее 100 мм.

Полки должны лежать на опорах без качаний и не должны иметь деформаций после воздействия на них испытательной статической нагрузки не менее 1000 Н/м (100 кгс/м

) для полок камер и не менее 500 Н/м

(50 кгс/м

) - для остального оборудования.

Конструкцией оборудования должно быть предусмотрено рациональное размещение в нем функциональных емкостей по ГОСТ 28116 или по чертежам предприятия-изготовителя.

В конструкции шкафов c контейнерной загрузкой должно быть предусмотрено размещение в них контейнеров.

Вид и условное обозначение функциональной емкости и контейнеров указываются в ТУ на оборудование конкретного вида.

В конструкции остального оборудования с контейнерной загрузкой должно быть предусмотрено размещение в нем контейнеров и тары - оборудования по ГОСТ 24831.

В конструкции оборудования с контейнерной загрузкой должны быть предусмотрены устройства, предотвращающие ударные воздействия контейнеров и тары-оборудования на стенки оборудования и элементы его холодильной системы.

В камерах с контейнерной загрузкой должны быть предусмотрены устройства (пандус, направляющие) для вкатывания контейнеров и тары-оборудования.

По согласованию c потребителем допускается устройства для вкатывания не поставлять.

5.1.10 Пол камеры должен выдерживать удельную нагрузку не менее 2000 Н/м (200 кгс/м

), пол или дно остального оборудования - не менее 1200 Н/м

(120 кгс/м

).

Устройства для вкатывания контейнеров и тары-оборудования должны иметь достаточную прочность и жесткость. Требования к прочности и жесткости указывают в ТУ на оборудование конкретного вида.

Крюк для подвешивания мясных туш в камерах должен выдерживать нагрузку 1000 Н (100 кг).

5.1.11 Конструкцией оборудования должно быть предусмотрено ограждение воздухоохладителей (испарителей), предотвращающее их повреждение продуктами или тарой.

5.1.12 В низкотемпературных камерах при необходимости должно быть предусмотрено устройство (клапан) для выравнивания давления воздуха внутри камеры с атмосферным давлением.

5.1.13 Холодильная система должна быть герметичной.

5.1.14 Если двери и крышки оборудования оставлены открытыми, при нормальных условиях работы в действие должно прийти автоматическое устройство защиты от перегрузки, выключающее двигатель компрессора.

5.1.15 Всасывающие трубопроводы, терморегулирующие вентили и капиллярные трубки низкотемпературного оборудования, расположенные вне внутреннего объема, как правило, должны иметь теплоизоляцию, предотвращающую выпадение конденсата на их поверхности, либо должно быть предусмотрено стекание образовавшегося конденсата в емкость с последующим выпариванием, удалением или стоком в дренажный канал в случае отвода в него конденсата, образующегося при оттаивании снеговой шубы с испарителя.

5.1.16 Температура воздуха на входе в конденсатор оборудования со встроенной холодильной машиной или агрегатом не должна превышать температуру окружающего воздуха более чем на 2°С.

5.1.17 Оборудование должно иметь устройство для автоматического оттаивания снеговой шубы с поверхности испарителя.

По согласованию с потребителем допускается применение полуавтоматического или естественного (остановкой компрессора) оттаивания снеговой шубы с поверхности испарителя.

5.1.18 В процессе оттаивания температура продуктов, находящихся в полезном объеме, не должна превышать среднюю арифметическую, указанную в таблице 5, более чем на 3°С.

5.1.19 Система отвода конденсата должна исключать возможность его попадания на продукты, агрегат и приборы автоматики, замерзание его при сливе за пределы внутреннего объема, обеспечивать удаление конденсата без специального инструмента.

5.1.20 Если устанавливаются дренажи и поддоны для сбора талой воды, они должны быть достаточно вместимыми и легковынимаемыми для слива воды и их чистки.

При отсутствии других указаний со стороны изготовителя приемник конденсата или группа приемников, которые требуют опорожнения вручную, должны иметь вместимость, обеспечивающую непрерывную работу, по крайней мере, в течение 40 ч нормальной эксплуатации в соответствующем классе температур, для которого предназначено оборудование.

5.1.21 На наружных поверхностях оборудования не должно происходить конденсации водяных паров.

Допускается запотевание и наличие капельной влаги на элементах открытого холодильного оборудования, закрывающих открытый проем в нерабочее время предприятия.

5.1.22 Приборы автоматики должны обеспечивать поддержание температуры в полезном объеме оборудования в пределах, указанных в 3.1. Настройка приборов автоматики на требуемые режимы работы оборудования должна производиться на заводе-изготовителе оборудования, кроме приборов для сборных холодильных камер и оборудования с вынесенным холодильным агрегатом, настройка которых производится при монтаже в соответствии с эксплуатационной документацией.

5.1.23 Оборудование должно быть изготовлено для работы от сети переменного тока частотой 50 Гц трехфазного на номинальное напряжение 220 или 380 В или однофазного на номинальное напряжение 220 В.

5.1.24 Оборудование должно запускаться и быть работоспособным при отклонениях напряжения питающей сети от номинального в пределах от минус 15 до плюс 10%.

5.1.25 При наличии термоуказателя оборудования, показывающего температуру полезного объема, он должен размещаться в месте, удобном для наблюдения обслуживающим персоналом без открытия дверей.

В оборудовании с несколькими отделениями термоуказатель должен быть установлен в каждом из них.

Применение ртутных термометров не допускается.

5.1.26 Оборудование, требующее постоянного освещения, оснащают газосветными светильниками. Для оборудования, освещаемого периодически, можно применять лампы накаливания.

Лампы, расположенные внутри полезного объема, должны иметь защитное ограждение.

Лампы оборудования, освещаемого периодически (кроме камер), должны автоматически включаться при открытии любой двери и отключаться при закрытии всех дверей. Камеры должны освещаться светильниками, включаемыми снаружи камер.

5.1.27 Оборудование относится к четвертой группе источников индустриальных радиопомех по ГОСТ 16842. Допустимые радиопомехи должны соответствовать ГОСТ 23511.

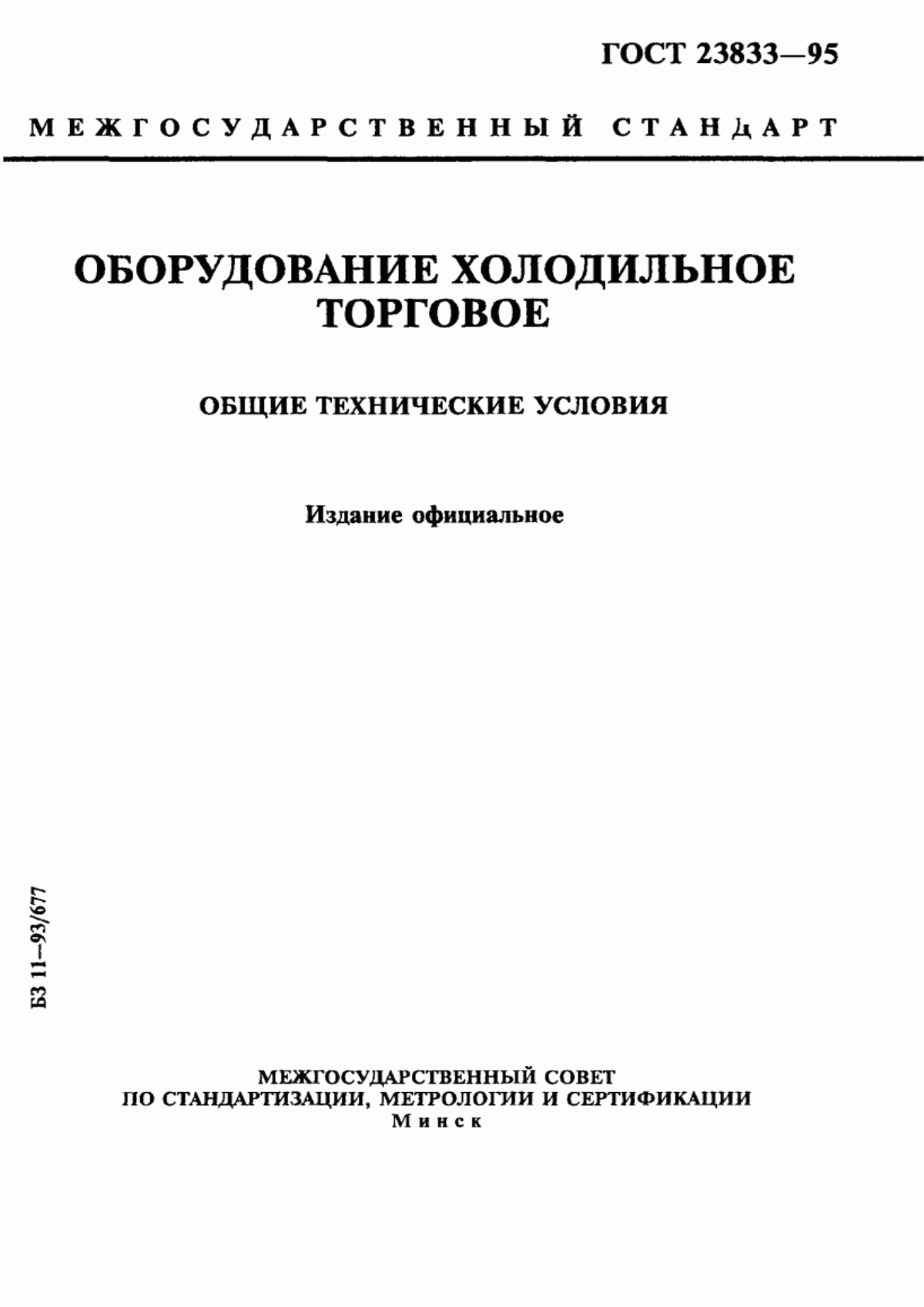

5.1.28 Оборудование должно иметь четко нанесенную линию (или линии) загрузки, определяющую границу полезного объема, внутри которого обеспечивается поддержание заданной температуры.

Линия должна быть сплошной или с интервалами. В оборудовании, где превышение загрузки невозможно, никаких отметок не требуется.

Величина зазора между ограждающими конструкциями оборудования и пищевыми продуктами указывается в эксплуатационной документации.

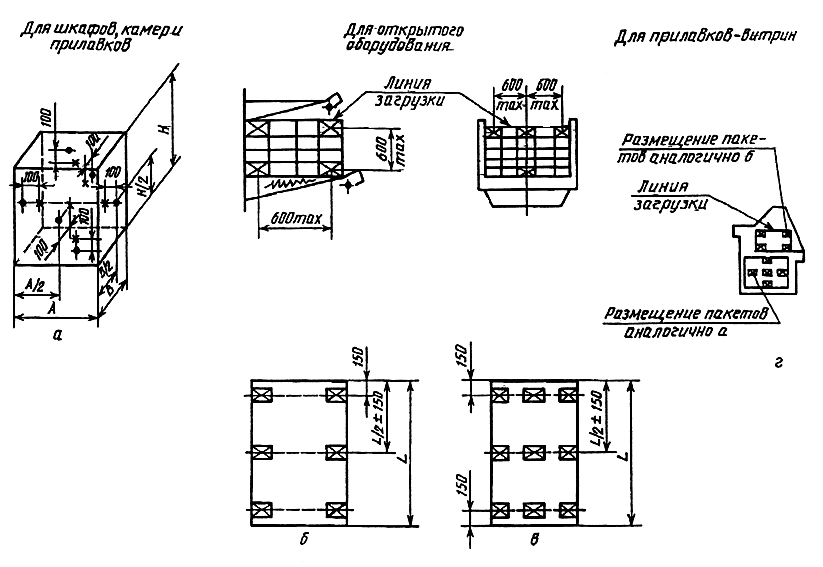

Обозначение линии загрузки - по рисунку 1.

Рекомендуемое обозначение линии загрузки

Рисунок 1

5.1.29 Оборудование в упаковке должно выдерживать транспортную тряску с ускорением 25 м/с при частоте ударов от 80 до 120 в минуту.

5.1.30 Запах во внутреннем объеме оборудования не должен превышать двух баллов в соответствии с инструкцией Минздрава.

5.1.31 Все соединения и швы внутри полезного объема должны быть выполнены таким образом, чтобы исключалась возможность скапливания портящихся веществ и обеспечивалось легкое удаление остатков этих веществ.

5.1.32 Средняя наработка на отказ должна быть не менее:

14000 ч - для шкафов среднетемпературных;

12000 ч - для открытых и закрытых витрин и прилавков-витрин со встроенными холодильными агрегатами, низкотемпературных закрытых прилавков и среднетемпературных камер с одной холодильной машиной;

10000 ч - для среднетемпературных камер с двумя холодильными машинами, низкотемпературных камер с одной холодильной машиной и шкафов;

8000 ч - для открытых прилавков и витрин с вынесенными холодильными агрегатами и низкотемпературных камер с двумя холодильными машинами.

Отказом торгового холодильного оборудования является нарушение его работоспособного состояния, связанное с отказом любой составной части, повлекшее за собой отклонение температуры в полезном объеме за пределы, установленные в технических условиях, если при этом для восстановления работоспособного состояния изделия необходимо заменить или отремонтировать составную часть.

5.1.33 Средний полный срок службы для всех видов оборудования - не менее 12 лет.

Предельное состояние торгового холодильного оборудования - такое техническое состояние, при котором дефекты корпуса изделия не позволяют поддерживать заданный температурный режим, а устранение этих дефектов, включая потери от простоя, связано с экономическими затратами, сравнимыми на изготовление нового изделия.

5.1.34 Среднее время восстановления, в часах, не более:

2,7 - для шкафов;

3,0 - для витрин, прилавков и прилавков-витрин;

3,2 - для камер с боковым расположением холодильных машин;

3,5 - для оборудования с вынесенными холодильными агрегатами и камер с верхним расположением холодильных машин.

5.2 Требования к материалам и комплектующим изделиям

5.2.1 Материал и покрытия внутренних элементов оборудования, соприкасающихся с пищевыми продуктами, а также материал теплоизоляции должны быть выбраны из числа разрешенных соответствующим органом (Минздрав, Госкомсанэпиднадзор).

Материалы конструктивных элементов оборудования не должны портиться, покрываться плесенью или выделять запахи.

Металлические части оборудования должны быть коррозионностойкими.

5.2.2 Материал теплоизоляции должен быть заливочным. Допускается по согласованию с потребителем использовать закладную теплоизоляцию.

При выборе теплоизолирующих материалов и их толщины должны учитываться следующие характеристики:

- теплотехнические свойства;

- сопротивление приникновению воды или водяных паров;

- отсутствие токсичности;

- отсутствие запаха;

- стабильность основных качеств (формы, теплопроводности и т.д.).

5.2.3 Для изготовления внутренней и наружной облицовок применение материалов из древесины не допускается.

Допускается по согласованию с потребителем применять в камерах древесину для напольных решеток и стеллажей. Последние должны быть облицованы материалами из числа разрешенных Минздравом.

5.2.4 Наружная облицовка оборудования должна обеспечивать сохранность его товарного вида в процессе эксплуатации.

Лакокрасочное покрытие лицевой стороны должно соответствовать IV классу по ГОСТ 9.032.

5.2.5 Элементы оборудования, изготовленные из черных металлов и находящиеся внутри охлаждаемого объема, и полки, изготовленные или имеющие защитные облицовки из листов алюминиевых сплавов, должны иметь покрытия по ГОСТ 9.306.

Требования к выбору покрытий - по ГОСТ 9.303 для группы условий эксплуатации 3.

Крюки для подвески мясных туш, кроме изготовленных из нержавеющей стали, должны иметь оловянное или цинковое покрытие, наносимое горячим способом.*

_________________

* Допускается применение других видов покрытий из числа разрешенных соответствующим органом (Минздрав, Госкомсанэпиднадзор).

5.2.6 Покрытия наружной облицовки и внутренних элементов оборудования должны быть стойкими к периодическому воздействию пресной воды температурой до 60°С с добавлением моющих средств, не должны деформироваться или лопаться в нормальных условиях эксплуатации или во время чистки.

5.2.7 Деревянные элементы оборудования должны быть изготовлены из пиломатериалов по ГОСТ 8486, ГОСТ 24454, ГОСТ 2695. Абсолютная влажность пиломатериалов не должна превышать 18%.

Деревянные элементы должны иметь водоотталкивающее покрытие или должны быть обработаны антисептиком, обеспечивающим их сохранность.

5.3 Комплектность оборудования должна быть указана в технических условиях на оборудование конкретного вида.

5.4. На каждом оборудовании в месте, установленном в конструкторской документации, должна быть прикреплена табличка по ГОСТ 12971, содержащая:

- товарный знак или наименование предприятия-изготовителя;

- обозначение (наименование) оборудования с указанием стандарта или ТУ на оборудование конкретного вида;

- серийный номер оборудования;

- год и месяц выпуска;

- номинальное напряжение и частоту тока;

- род тока;

- наименование хладагента;

- обозначение степени защиты по ГОСТ 14254.

На оборудовании, предназначенном для экспорта, должны быть надписи в соответствии с требованиями договора на поставку.

5.4.1 Маркировка транспортной тары - по ГОСТ 14192.

Маркировка транспортной тары для оборудования, предназначенного для экспорта, - в соответствии с договором на поставку.

5.5 Оборудование должно быть упаковано в деревянные ящики по ГОСТ 2991 или ГОСТ 10198.

Оборудование при поставках в районы Крайнего Севера, в труднодоступные районы должно быть упаковано в дощатые ящики, изготовленные в соответствии с ГОСТ 15846.

Вариант внутренней упаковки оборудования должен быть указан в ТУ на оборудование конкретного вида.

Допускается применять другие виды тары и упаковки, изготовленной по чертежам предприятия-изготовителя, обеспечивающие сохранность оборудования.

5.5.1 Эксплуатационная документация должна быть упакована в пакет из полиэтиленовой пленки по ГОСТ 10354 или другого водонепроницаемого материала и уложена во внутренний объем оборудования.

6 ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

6.1 Общие требования безопасности - по ГОСТ 12.2.003.

Требования к электрической безопасности - по ГОСТ 12.2.007.0 и ГОСТ 22789.

По способу защиты человека от поражения электрическим током оборудование относится к 1 классу по ГОСТ 12.2.007.0.

6.2 Машинное отделение оборудования со встроенной холодильной машиной (агрегатом) должно иметь ограждение.

Допускается не устанавливать ограждение на оборудовании с верхним расположением агрегата, а также ограждение со стороны стены на оборудовании пристенного исполнения.

6.3 Электрическая схема оборудования должна предусматривать защиту электродвигателя холодильного агрегата от длительных перегрузок, а также защиту всех элементов электросхемы от токов короткого замыкания автоматическими приборами многократного действия.

6.4 Кнопки управления и переключатели должны быть снабжены указателями, обозначающими действия, которые осуществляются при их нажатии или повороте.

6.5 Рама (корпус или каркас) оборудования, холодильная машина или холодильный агрегат и электрический щит должны иметь устройство для заземления. Все доступные прикосновению металлические части оборудования, которые при повреждении изоляции могут оказаться под напряжением, должны иметь электропроводный контакт с заземляющим зажимом, выполненным и обозначенным по ГОСТ 21130. Переходное сопротивление между зажимом и металлическими частями оборудования должно быть не более 0,1 Ом.

6.6 Сопротивление изоляции электрических цепей оборудования относительно его корпуса должно быть не менее 2 МОм.

6.7 Изоляция электрических цепей относительно корпуса оборудования должна выдерживать в течение 1 мин испытательное напряжение 1000 В переменного тока частотой 50 Гц.

6.8 Соединения электромонтажных проводов, находящихся во внутреннем объеме, должны быть защищены от попадания капельной влаги.

6.9 Конструкция замка двери камеры и шкафа с контейнерной загрузкой должна обеспечивать возможность открытия двери изнутри при закрытом замке.

6.10 Уровни звуковой мощности оборудования в октавных полосах частот и корректированный уровень звуковой мощности не должны превышать значений, указанных в таблице 1.

Таблица 1

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Уровень звуковой мощности, дБ, не более | 82 | 73 | 66 | 62 | 61 | 60 | 59 | 58 | 69 |

Примечания

1 Значения показателей таблицы 1 не распространяются на холодильные агрегаты, используемые в холодильном оборудовании, располагаемом вне торговых залов.

2 Для оборудования с агрегатами среднетемпературными номинальной холодопроизводительностью до 630 Вт и низкотемпературными номинальной холодопроизводительностью до 400 Вт корректированный уровень звуковой мощности не должен превышать 65 дБА.

3 Допускается увеличение уровней звуковой мощности в октавных полосах частот не более чем на 4 дБ, без изменения корректированного уровня звуковой мощности.

6.11 Требования к обеспечению вибрационной безопасности - по ГОСТ 12.1.012 должны быть установлены в технических условиях на оборудование конкретных видов (прилавки, прилавки-витрины, охлаждаемые столы), имеющее рабочие поверхности и обслуживаемое продавцом.

6.12 Степень защиты оборудования, обеспечиваемая оболочками, должна быть не ниже IP 20 по ГОСТ 14254 и устанавливаться в ТУ на оборудование конкретного вида.

6.13 Оборудование не должно иметь заостренных элементов и кромок, способных привести к травмированию обслуживающего персонала.

6.14 В нормальных условиях эксплуатации должно быть исключено соприкосновение с движущимися частями и механизмами оборудования, что может вызвать случайную механическую опасность.

Если ограждения внутри оборудования (например, закрывающиеся вентиляционные каналы или вентиляторы) могут быть сняты без применения инструментов, на ограждениях должны быть предупреждающие надписи о том, что до снятия ограждений необходимо отключить электропитание.

7 ПРАВИЛА ПРИЕМКИ

7.1 Оборудование должно подвергаться приемо-сдаточным, периодическим испытаниям и испытаниям на надежность.

7.2 Приемо-сдаточным испытаниям должно подвергаться каждое изделие, объем испытаний - в соответствии с таблицей 2.

7.3 Периодическим испытаниям должно подвергаться не менее двух образцов каждого типоразмера оборудования из прошедших приемо-сдаточные испытания один раз в год, объем испытаний - в соответствии с таблицей 3.

Примечание - Допускается подвергать периодическим испытаниям по одному образцу оборудования с вынесенным холодильным агрегатом.

Таблица 2 - Приемо-сдаточные испытания

|

| |

| технических требований | методов испытаний |

1 Проверка внешнего вида, комплектности, маркировки и упаковки |

|

|

2 Проверка уплотнения дверей и крышек | 5.1.8 | 8.4 |

3 Проверка герметичности холодильной системы* | 5.1.13 | 8.7 |

4 Проверка сопротивления цепи заземления* | 6.5 | 8.8 |

5 Проверка сопротивления электрической изоляции* | 6.6 | 8.11 |

6 Проверка работы выключателя освещения* | 5.1.26 | 8.10 |

7 Проверка настройки приборов автоматики* | 5.1.22 | 8.21 |

8 Оценка температуры в полезном объеме* | 3.1; 4.4 | 8.15 |

_________________ * Указанные испытания не входят в объем приемо-сдаточных испытаний оборудования с вынесенным холодильным агрегатом и оборудования, подлежащего сборке на месте монтажа. | ||

Таблица 3 - Периодические испытания

|

| |

| технических требований | методов испытаний |

1 Внешний осмотр упаковки и оборудования. Проверка комплектности |

|

|

2 Измерение внутреннего и полезного объемов, площади полок и проема витрины, габаритных размеров* |

|

|

3 Проверка усилия открытия двери | 5.1.6; 5.1.7 | 8.3; 8.19 |

4 Проверка уплотнения дверей и крышек | 5.1.8 | 8.4 |

5 Проверка механической прочности полок, дна или пола, крюков* | 5.1.9; 5.1.10 | 8.5; 8.6 |

6 Проверка герметичности холодильной системы | 5.1.13 | 8.7 |

7 Проверка сопротивления цепи заземления | 6.5 | 8.8 |

8 Проверка степени защиты | 6.13; 6.12 | 8.9 |

9 Проверка работы выключателя освещения | 5.1.26 | 8.10 |

10 Проверка сопротивления и прочности электрической изоляции | 6.6; 6.7 | 8.11; 8.12 |

11 Проверка запуска изделия при отклонении напряжения сети от номинального | 5.1.24 | 8.13 |

12 Температурные испытания* | 4.4; 5.1.22; 5.1.16 | 8.14; 8.16 |

13 Испытания на оттаивание* | 5.1.18-5.1.20 | 8.17 |

14 Испытания на конденсацию водяного пара* | 5.1.21 | 8.18 |

15 Испытания на потребление электроэнергии | 4.4; 5.1.4 | 8.20 |

16 Определение вибрационных характеристик* | 6.11 | 8.22 |

17 Определение интенсивности запаха* | 5.1.30 | 8.23 |

18 Испытания на определение радиопомех* | 5.1.27 | 8.24 |

19 Испытания на транспортную тряску* | 5.1.29 | 8.25 |

20 Определение шумовых характеристик* | 6.10 | 8.22 |

__________ * Испытания проводят один раз в два года. | ||

7.4 Если при периодических испытаниях хотя бы один испытуемый образец не будет соответствовать настоящему стандарту и ТУ на оборудование конкретного вида, то повторным испытаниям подвергается удвоенное число образцов. Результаты повторных испытаний являются окончательными.

7.5 Оборудование, включая все элементы, необходимые для обычного режима работы, должно быть собрано и установлено так, как оно было бы смонтировано в условиях эксплуатации, по возможности с учетом установленных или известных рекомендаций изготовителя. Все постоянно используемые вспомогательные устройства, необходимые для нормальной эксплуатации, должны находиться на отведенных для них местах.

7.6 Оборудование пристенного исполнения во время испытаний должно быть расположено по отношению к стене на расстоянии, соответствующем предписанному заводом-изготовителем, а при отсутствии указаний - на расстоянии не менее 100 мм.

Испытуемое оборудование не должно подвергаться прямому термическому излучению от нагревательных устройств.

7.7 Испытания оборудования по 11-15 таблицы 3 должны проводиться в климатической камере или в специально оборудованном помещении, в котором должны быть соблюдены условия, установленные в 7.7.1-7.7.7.

Если в одном и том же помещении проводятся испытания более чем одного вида оборудования, то размещать их (например, с применением перегородок) следует так, чтобы условия окружающей среды для каждого оборудования соответствовали указанным выше требованиям.

7.7.1 Перемещение воздуха

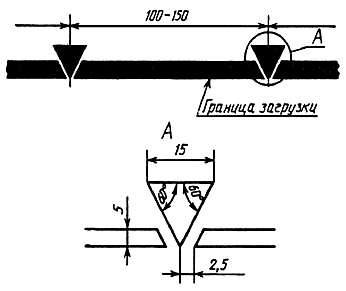

Скорость движения воздуха - (0,2±0,1) м/с при выключенном оборудовании в любой точке на линии (рисунок 2).

Перемещение воздуха

1 - направление воздушного потока; - базисная линия, соединяющая кромки верхней и нижней частей прилавка;

- линия для измерения скорости воздуха

Рисунок 2

Для закрытого оборудования направление воздушного потока должно быть внутрь оборудования, когда его двери (створки) открыты.

Для открытого оборудования движение воздуха должно быть таким, чтобы воздух проникал внутрь оборудования. Движение воздуха показано на рисунке 2.

7.7.2 Градиент температуры

Градиент температуры по вертикали не должен превышать 2°С/м, а разность температур, измеренных у пола и потолка, должна быть не более 6°С.

7.7.3 Подвод энергии

Отклонение напряжения питающего тока - не более ±2% от номинального значения, частоты - ±1%.

7.7.4 Теплота излучения

Стены и перекрытие, а также перегородки помещений, предназначенных для испытаний, должны быть окрашены светлой краской.

Температура поверхности стен, потолка и перегородок не должна отклоняться более чем на ±2°С от температуры воздуха, измеренной на таком же уровне.

На протяжении всего периода испытаний должны быть включены лампы дневного света, обеспечивающие освещенность (600±100) лк на высоте 1 м над уровнем пола.

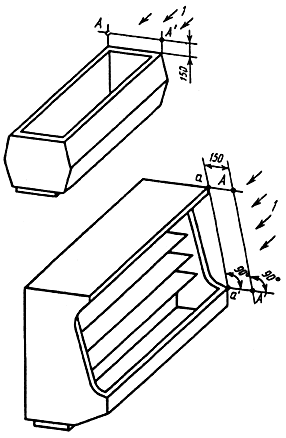

7.7.5 Точки измерения параметров

Точки измерения температуры и относительной влажности окружающего воздуха приведены на рисунке 3.

Точки измерения температуры и относительной влажности окружающего воздуха

Места расположения точек измерения по длине оборудования: для секционного оборудования - в середине каждой секции; для шкафов и камер - посередине дверей; для остального оборудования - на половине его длины

Рисунок 3

Температура в точках измерения и на такой же высоте вокруг оборудования должна быть не ниже температуры, соответствующей климатическому классу помещения для испытаний.

7.7.6 Условия микроклимата помещения для испытаний

Испытания должны проводиться при одном из приведенных в таблице 4 условий микроклимата.

Таблица 4

|

|

|

|

16 | 80 |

18 | 70 |

22 | 65 |

25 | 60 |

26 | 60 |

30 | 55 |

32 | 55 |

40 | 40 |

7.7.7 Допустимые отклонения

В помещении для испытаний должна поддерживаться температура и влажность с допустимыми отклонениями в установленных точках измерения - ±1°С по температуре, ±5% по относительной влажности.

7.8 Контроль и определение значений показателей надежности изделий в период их серийного производства (кроме изделий, поставляемых на экспорт) должны осуществляться.

7.8.1 Контрольными испытаниями на безотказность, проводимыми 1 раз в три года до очередных периодических испытаний изделия.

7.8.2 Определительными испытаниями по результатам подконтрольной эксплуатации оборудования на: безотказность, долговечность и ремонтопригодность по результатам эксплуатации оборудования.

8 МЕТОДЫ ИСПЫТАНИЙ

8.1 Технические требования, изложенные в 5.1.2, 5.1.3, 5.1.5, 5.1.11, 5.1.12, 5.1.15, 5.1.17, 5.1.23, 5.1.25, 5.1.28, 5.1.31, 5.2, 5.4, 5.4.1, 5.5, 5.5.1, 6.2, 6.4, 6.8, 6.9, 6.13, 6.14, 9.1-9.3, проверяют внешним осмотром.

Материалы проверяют по сертификатам или лабораторными испытаниями.

Влажность пиломатериалов следует проверять на предприятии-изготовителе оборудования.

8.2 Геометрические размеры оборудования (4.2) проверяют универсальным измерительным инструментом, имеющим погрешность не более ±1 мм.

8.3 Усилие открытия двери оборудования (5.1.6) измеряют динамометром по ГОСТ 13837.

Дверь должна быть закрыта в течение 1 ч и при этом обогреватель дверного проема (при его наличии в низкотемпературном оборудовании) должен быть включен, после чего проводят испытание на открытие, при этом динамометр прикладывают к ручке в наиболее удаленной относительно шарниров точке, в направлении, перпендикулярном плоскости двери.

8.4 Плотность прилегания уплотнителя к проему двери (крышки) (5.1.8) проверяют с помощью полоски немагнитного материала, например бумаги, толщиной не более 0,08 мм, длиной 200 мм и шириной 50 мм (100 мм при проверке камер). Проверку производят через каждые 250 мм по периметру проема.

Полоска бумаги должна удерживаться уплотнителем по всему периметру проема двери (крышки).

Материал уплотнителя должен соответствовать требованиям, заложенным в КД на изделие.

8.5 Механическую точность и жесткость полок, дна или пола оборудования (5.1.9, 5.1.10) проверяют в течение (60±5) мин нагружением их грузами, создающими равномерно распределенную статическую нагрузку требуемой величины, - не менее 500, 1000, 1200 или 2000 Н/м (50, 100, 120 или 200 кгс/м

).

Механическую прочность устройства для вкатывания (5.1.9) проверяют трехкратным вкатыванием контейнеров (тары-оборудования) с максимальной загрузкой, соответствующей его типоразмеру.

Испытуемые облицовки дна или пола, устройства для вкатывания после удаления груза не должны иметь видимой остаточной деформации.

Остаточная деформация испытуемых полок должна быть в пределах допуска на ее наибольший размер. Детали, крепящие и поддерживающие полки, не должны быть повреждены.

8.6 Механическую прочность крюков и элементов их крепления (5.1.10) проверяют нагружением каждого крюка грузами массой не менее 1000 Н (100 кг) в течение (60±5) мин.

Деформация крюков после удаления груза должна быть в пределах допуска на наибольший размер, а элементы крепления крюков не должны быть повреждены.

8.7 Герметичность холодильной системы (5.1.13) проверяют галогенным течеискателем, настроенным на обнаружение утечки 3,192х10 м

·Па/с (0,5 г/год), а для агрегатов номинальной холодопроизводительностью более 3,5 кВт (3000 ккал/ч) - галоидной лампой. Утечки не должно быть обнаружено.

8.8 Переходное сопротивление (6.5) проверяют омметром по ГОСТ 23706 или другим равноценным прибором.

8.9 Испытания на степень защиты IP 20 (6.12) проводят по ГОСТ 14254.

8.10 Работу выключателей освещения оборудования, имеющего двери, кроме камер (5.1.26), проверяют трехкратным открытием и закрытием двери.

Освещение должно включаться при открытии каждой двери и отключаться при закрытии всех дверей.

Работу выключателя освещения в витринах и камерах проверяют трехкратным включением и выключением.

8.11 Сопротивление изоляции (6.6) электрооборудования и электрических цепей оборудования следует проверять мегаомметром на напряжение 500 В по ГОСТ 11828.

8.12 Электрическую прочность изоляции электрооборудования и электрических цепей оборудования (6.7) проверяют по ГОСТ 2933.

Испытания электрической прочности изоляции током промышленной частоты напряжением, равным 1000 В, допускается заменять измерением значения сопротивления изоляции мегаомметром на напряжение 2500 В в течение 1 мин.

Однако, если при этом значение сопротивления изоляции окажется меньше 2 МОм, то испытание электрической прочности изоляции током промышленной частоты напряжением, равным 1000 В, является обязательным.

8.13 Запуск и работоспособность оборудования при отклонениях напряжения в сети от номинального (5.1.24) проверяют при крайних верхних значениях температур окружающего воздуха, указанных в 7.7.6 для данного типа оборудования, при которых оборудование выдерживают в течение 5 ч.

Испытания проводят при напряжениях, равных 0,85 и 1,1 номинального значения (0,9 и 1,1 номинального значения для оборудования, работающего от сети с частотой тока 60 Гц). Включение оборудования длительностью до 5 с должно производиться три раза при каждом значении напряжения с интервалами между включениями по 5 мин.

При каждом включении электродвигатели компрессора и вентилятора должны запускаться.

8.14 Температурные испытания заключаются в определении температуры полезного объема оборудования (3.1) и подтверждении соответствий полученных температур значениям, приведенным в таблице 5.

Таблица 5

|

|

|

|

|

|

|

|

С(М) | 7 | -1 | - |

6 | - | - | |

В(Н) | 10 | 1 | - |

Примечание - Не указанные в таблице 5 значения температуры устанавливаются в ТУ на оборудование конкретного вида.

Температурные испытания должны проводиться при полной загрузке оборудования и при настройке приборов управления в соответствии с инструкциями завода-изготовителя.

Испытания должны проводиться при крайних значениях температур, указанных в 5.1.2, по методике, изложенной ниже.

Методика испытаний по 8.14-8.20 оборудования периодического действия, комбинированного, с дополнительными потребительскими и др. свойствами при необходимости устанавливается в ТУ на оборудование конкретного вида.

8.14.1 Подготовка к испытаниям

До начала испытания оборудование должно проработать при требуемой температуре и влажности окружающего воздуха в течение 24 ч без загрузки. В течение этого времени система охлаждения, приборы управления и система оттаивания должны нормально функционировать.

После этого оборудование должно быть загружено контрольными пакетами и имитаторами продуктов и работать до наступления стабилизации температурного режима.

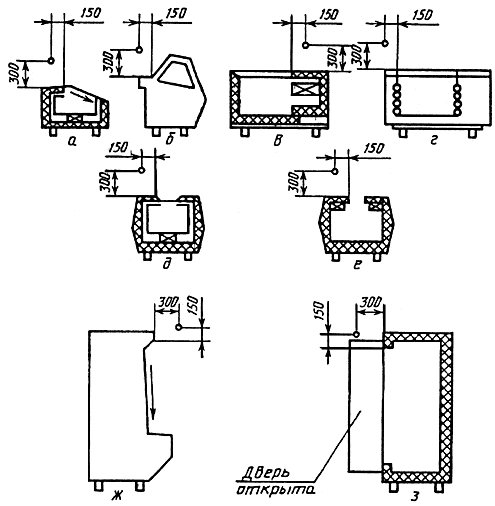

Температуру полезного объема после стабилизации температурного режима определяют как среднее арифметическое значение температур контрольных пакетов, размещенных в оборудовании в точках, указанных на рисунке 4.

Схема размещения контрольных пакетов в полезном объеме

Рисунок 4

Контрольные пакеты должны быть выполнены в виде параллелепипедов размерами 50х100х100 мм, массой 500 г с допуском по всем линейным размерам ±5 мм, а по массе ±5 %.

Наполнитель контрольных пакетов должен иметь следующий состав (в расчете на 1000 г), г:

- вода | 764,2±0,1 |

- оксиэтилметилцеллюлоза | 230,0±0,1 |

- хлористый натрий | 5,0±0,1 |

- парахлорметакрезол | 0,8±0,1 |

или |

|

- вода | 1000,0±20 |

- агар (по ГОСТ 16280) или агароид (по нормативно-технической документации, утвержденной в установленном порядке) | |

| 100,0±10 |

Допускается применение других наполнителей, по своим теплофизическим свойствам эквивалентных указанным выше. При этом наполнитель должен иметь температуру замерзания не выше минус 1°С, плотность в пределах 1-1,01 кг/дм.

Пакеты должны быть снабжены термопарами, помещенными в геометрическом центре каждого пакета с выводом соединяющих проводов параллельно длинной стороне пакета. Такой пакет может быть составлен из двух пакетов размером 25х100х100 мм, связанных вместе, с обеспечением необходимого теплового контакта со смежными поверхностями обоих пакетов.

Большая плоскость пакета при размещении в оборудовании должна быть параллельна плоскости полки, дна или пола.

Обертка пакета должна быть выполнена из синтетического материала, препятствующего влагообмену наполнителя с окружающим воздухом.

Загрузка оборудования, кроме мест установки контрольных пакетов, должна производиться имитаторами продуктов. Для средне-, высокотемпературного оборудования в качестве имитаторов могут применяться деревянные бруски, заполненные опилками коробки; для низкотемпературного оборудования - деревянные бруски, куски хозяйственного мыла, упакованные брикеты льда.

Оборудование должно иметь полную загрузку: для оборудования, имеющего линию загрузки, заполнение имитаторами производится до линии загрузки; для остального оборудования - по всему полезному объему загружаемых продуктов.

Загрузка имитаторами производится равномерно по всем полкам и решеткам с приближением к реальным условиям загрузки продуктами.

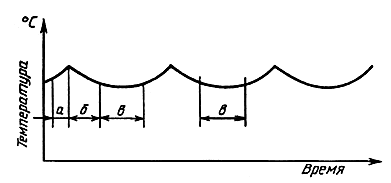

Изменение температуры полезного объема в различные периоды работы оборудования приведено на рисунке 5.

Изменение температуры полезного объема в различные периоды работы оборудования

- оттаивание,

- выход на режим,

- автоматическое поддержание температуры

Рисунок 5

Температурный режим считается стабилизировавшимся, если температура в соответствующих по времени точках температурной кривой на участках автоматического поддержания температуры (участок в) отличается не более чем на ±0,5°С.

Работа оборудования должна продолжаться не менее 24 ч и включать не менее трех периодов оттаивания.

Температуру измеряют или регистрируют с погрешностью ±0,5°С.

При измерении температуры воздуха с помощью термопар их следует устанавливать в центре медного цилиндра массой 25 г.

Относительную влажность окружающего воздуха измеряют или регистрируют в тех же точках, что и температуру, с погрешностью ±3%.

Для измерения напряжения тока и мощности применяют приборы класса точности не ниже 0,5.

Потребление электроэнергии измеряют с погрешностью ±2%.

Промежутки времена измеряют с погрешностью ±1%.

8.14.2 Проведение испытаний

Температурные испытания должны проводиться не менее 24 ч и охватывать целое число периодов между оттаиваниями таким образом, чтобы измерение начиналось за 1-2 ч до начала оттаивания и кончалось за 1-2 ч до начала последующего оттаивания.

Оборудование при температурных испытаниях должно работать на установившемся режиме без открытия дверей.

За установившийся режим принимается режим, при котором колебание температуры полезного объема в течение 4 ч не превышает 1°С.

Время работы оборудования для определения температуры полезного объема должно приниматься не менее 3 ч и содержать одинаковое число периодов работы с включенным и с выключенным холодильным агрегатом.

Измерение температур при испытаниях должно производиться через каждые 15 мин в периоды непрерывной работы холодильного агрегата и в момент включения и выключения.

Коэффициент рабочего времени подсчитывается по формуле

где - суммарное время работы с включенным холодильным агрегатом;

- суммарное время работы с выключенным холодильным агрегатом.

8.15 При приемо-сдаточных испытаниях температуру полезного объема оценивают в соответствии с технологической инструкцией предприятия-изготовителя. При этом испытания могут проводиться без загрузки оборудования при температурах окружающего воздуха, отличающихся от указанных в 5.1.2.

8.16 Температуру воздуха на входе в конденсатор (5.1.16) определяют при температурных испытаниях.

Температуру воздуха измеряют в трех точках, делящих диагональ входного сечения конденсатора на четыре равные части, на расстоянии 30 мм от конденсатора.

Температуру воздуха на входе в конденсатор определяют как среднее арифметическое указанных измерений.

8.17 Испытания на оттаивание оборудования (5.1.18-5.1.20) проводят при крайних значениях температур (и относительной влажности) окружающего воздуха, указанных в 5.1.2, и температуре полезного объема, приближенной к минимальной настолько, чтобы температура самого холодного пакета соответствовала значениям, указанным в таблице 5.

В оборудовании с естественной оттайкой допускается испытания на оттаивание проводить при температуре полезного объема от 0 до 2°С.

Испытание на оттаивание должно начинаться при температуре полезного объема, соответствующей температурным испытаниям (начало оттаивания), продолжаться не менее 48 ч и включать не менее трех циклов оттаивания.

Оборудование должно работать циклично 14 ч без открытия и 10 ч с открытием дверей.

Открытие двери должно проводиться под углом 90° (крышки и створки полностью открываются):

- для камер - через каждые 80 мин на 20 с, при самозакрывающейся двери на 12 с;

- для шкафов, прилавков, витрин - через каждые 6 мин на 10 с;

- для дверей прилавков, прилавков-витрин и столов - через каждые 30 мин на 10 с.

Если оборудование имеет несколько отделений и дверей, то открытие дверей в различных отделениях производят независимо друг от друга, в каждом отделении двери открываются поочередно.

Если к открытому оборудованию прилагаются ночные крышки или шторки, то испытания проводят в следующей последовательности.

Ночные крышки и шторки сняты и освещение оборудования включено на период 10 ч, после чего в течение 14 ч ночные крышки или шторки установлены на место и освещение оборудования выключено.

По окончании испытаний оттаивания должен быть проведен осмотр поверхности внутреннего объема и имитаторов продуктов для подтверждения отсутствия инея и льда.

При испытаниях на оттаивание температура имитаторов продуктов, находящихся в полезном объеме, не должна превышать более чем на 3°С среднюю арифметическую температуру, указанную в таблице 5.

8.18 Отсутствие конденсации водяного пара на наружных поверхностях оборудования (5.1.21) следует проверять визуальным осмотром при проведении температурных испытаний и испытания на оттаивание.

8.19 Отсутствие примерзания уплотнителя к корпусу (5.1.8) проверяют визуально и измерением усилия открытия двери.

Усилие должно соответствовать значениям, указанным в 5.1.7.

8.20 Потребление электроэнергии за сутки (4.4) определяют при проведении испытаний на оттаивание. При этом следует учитывать потребление электроэнергии за 24 ч всеми устройствами оборудования, в том числе устройствами освещения и оттаивания.

Потребление электроэнергии определяют при работе оборудования при температуре окружающего воздуха, средней из значений, указанных в 5.1.2.

8.20.1 Для оборудования, имеющего постоянное освещение, последнее должно непрерывно функционировать во время испытания.

8.20.2 Для оборудования, имеющего ночные крышки, испытание должно проводиться следующим образом:

- первое испытание - ночные крышки снимаются, и освещение оборудования работает непрерывно;

- второе испытание - ночные крышки сняты, и освещение оборудования включается на период 10 ч, после чего ночные крышки надеваются на срок 14 ч и освещение оборудования выключается.

8.20.3 При определении потребления электроэнергии проводится проверка требований по 5.1.4.

8.21 Настройку приборов автоматики (5.1.22) проводят в соответствии с технологической инструкцией предприятия-изготовителя.

8.22 Шумовые (6.10) и вибрационные (6.11) характеристики определяют при работе оборудования при полной загрузке со средними температурами полезного объема и окружающей среды.

Определение шумовых характеристик - по ГОСТ 12.1.028.

Для оборудования с холодильными агрегатами, вынесенными в машинные отделения, шумовые характеристики (6.10) определяют только для собственного оборудования.

Определение параметров вибрации - по ГОСТ 12.1.012.

При измерении вибрации (6.11) оборудование располагают на полу на резиновых амортизаторах (прокладках), осадка которых при этом должна быть не менее 2 мм.

Вибрацию измеряют в вертикальном направлении на рабочей поверхности стола оборудования.

Датчики в точках измерения крепят болтами или магнитами при обеспечении плотного прилегания датчиков к поверхности.

Шумовые и вибрационные характеристики измеряют не менее трех раз (по одному за рабочий цикл) через 2 мин после включения агрегата.

Значения вибрационных характеристик определяют как среднее арифметическое трех последовательных измерений.

8.23 Определение интенсивности запаха (5.1.30) проводят в закрытом оборудовании, а также в отделениях открытого оборудования, предназначенных для хранения продуктов, закрывающихся дверями или створками.

Испытание проводят следующим образом: оборудование, промытое чистой водой и насухо вытертое, должно проработать не менее 48 ч при любой температуре, указанной в 5.1.2. После этого в центре полезного объема помещают стеклянную или фарфоровую чашку диаметром 100-120 мм, содержащую (100±10) мл чистой воды, гладкую стеклянную пластину с кусочками несоленого масла высшего сорта толщиной 5 мм, массой 10-20 г и контрольные образцы воды и масла, герметично закупоренные.

После 48 ч хранения в работающем оборудовании запах испытуемых образцов не должен превышать норм, установленных в 5.1.30.

Если запах превышает норму, проводят повторную проверку в следующей последовательности: оттаивание, 5 сут работы оборудования без испытуемых образцов, снова оттаивание, повторные испытания.

Результаты повторных испытаний считаются окончательными.

8.24. Проверку оборудования на допустимые радиопомехи (5.1.27) проводят в соответствии с требованиями ГОСТ 16842, ГОСТ 23511.

8.25 По окончании испытаний на транспортную тряску испытуемый образец должен пройти проверку в объеме приемо-сдаточных испытаний.

Испытания оборудования на транспортную тряску (5.1.29) проводят в упаковке на стенде имитации транспортировки, обеспечивающем перегрузки с ускорением 25 м/с при частоте ударов от 80 до 120 в минуту. Время испытания - 2 ч.

Допускается проводить испытания на транспортную тряску путем перевозки упакованного оборудования в грузовой автомашине по грунтовым и улучшенным дорогам со средней скоростью 30-40 км/ч на расстояние не менее 200 км.

При положительных результатах проверки изделие признается соответствующим требованиям 5.1.29.

8.26 Контрольные испытания на безотказность проводят в соответствии с требованиями ГОСТ 27.410 - методом одноступенчатого контроля. При этом отказавшее изделие не заменяется новым, а восстанавливается, после чего испытания продолжаются.

8.27 Определительные испытания на надежность проводят в соответствии с требованиями РД 50-690 методом эксплуатационных наблюдений за работой изделий.

Рекомендуемые исходные данные для планирования испытаний на надежность приведены в приложении Б.

Рекомендуемый объем выборки, план наблюдений, продолжительность наблюдений при определительных испытаниях на надежность приведены в приложении В.

9 ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

9.1 Частичная консервация оборудования - по ГОСТ 9.014.

Элементы, подлежащие консервации, должны быть указаны в эксплуатационной документации на конкретный вид оборудования.

Срок действия консервации - 12 мес, а для оборудования на экспорт - 36 мес.

При хранении оборудования более установленного срока консервации оно подлежит переконсервации.

9.2 Упакованное оборудование допускается транспортировать всеми видами транспорта, за исключением воздушного, в соответствии с правилами перевозки грузов, действующими на данном виде транспорта.

9.3 Условия транспортирования и хранения оборудования - по группе условий хранения 4 ГОСТ 15150 и температуре не ниже минус 35°С.

Допускается транспортировать оборудование на открытом транспорте (условия транспортирования 8) и хранить в упаковке на открытой площадке предприятия-изготовителя не более 1 мес.

10 УКАЗАНИЕ ПО ЭКСПЛУАТАЦИИ

Оборудование следует эксплуатировать при температурах окружающего воздуха, указанных в 5.1.2, ТУ и эксплуатационной документации на оборудование конкретного вида.

11 ГАРАНТИИ ИЗГОТОВИТЕЛЯ

11.1 Изготовитель гарантирует соответствие оборудования требованиям настоящего стандарта при соблюдении условий эксплуатации, транспортирования и хранения.

Гарантийный срок эксплуатации оборудования - не менее 24 мес со дня ввода в эксплуатацию.

Гарантийный срок эксплуатации устанавливается в ТУ на оборудование конкретного вида с учетом показателей надежности.

11.2 Гарантийный срок эксплуатации оборудования, предназначенного для экспорта, - 24 мес со дня ввода в эксплуатацию, но не более 30 мес со дня проследования через Государственную границу.

11.3 Гарантийный срок хранения оборудования - 12 мес со дня изготовления.

ПРИЛОЖЕНИЕ А

(рекомендуемое)

СХЕМА УСЛОВНОГО ОБОЗНАЧЕНИЯ ТОРГОВОГО

ХОЛОДИЛЬНОГО ОБОРУДОВАНИЯ

ХХ | Х | Х | Х | Х | Х | ХХ | ХХ | ХХ |

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

1 - вид оборудования (К - камера, Ш - шкаф, В - витрина, П - прилавок, С- стойка и их сочетания KB, CB и т.п.); 2 - температурное исполнение оборудования по 3.1; 3 - назначение оборудования 3.3 (только для упакованных продуктов - У); 4 - размещение пищевых продуктов 3.4 (только для контейнерного - К); 5 - наличие резервной мощности для доохлаждения или домораживания - Р; 6 - холодильный агрегат вынесен вне оборудования - 2; 7- полезный объем, м; 8 - демонстрационная площадь полок*, м

; 9 - обозначение документа

___________________

* Для демонстрационного оборудования.

Пример условного обозначения в КД и при заказе камеры-витрины среднетемпературной с диапазоном температур от минус 6 до плюс 6°С, для упакованных продуктов с контейнерной загрузкой, с резервом для доохлаждения, со встроенной холодильной машиной камеры и вынесенным холодильным агрегатом витрины, с полезным объемом камеры 8,0 м и витрины 3,0 м

, с демонстрационной площадью витрины 2,0 м

:

![]() - 2 - 8,0 - 3,0 - 2,0 ТУ

- 2 - 8,0 - 3,0 - 2,0 ТУ

То же, одной камеры:

![]() - 8,0 ТУ

- 8,0 ТУ

То же, полочной камеры:

![]() - 8,0 ТУ

- 8,0 ТУ

То же, для продуктов без упаковки:

- 8,0 ТУ

То же, без резерва для доохлаждения:

- 8,0 ТУ

ПРИЛОЖЕНИЕ Б

(рекомендуемое)

ИСХОДНЫЕ ДАННЫЕ ДЛЯ ПЛАНИРОВАНИЯ ИСПЫТАНИЙ НА НАДЕЖНОСТЬ

Б.1 Контрольные испытания на безотказность:

- риск изготовителя =0,2;

- риск потребителя =0,2;

- браковочный уровень средней наработки на отказ ![]() ;

;

- закон распределения времени безотказной работы - экспоненциальный;

- приемочный уровень средней наработки на отказ ![]() .

.

Б.2 Определительные испытания на безотказность:

- односторонняя доверительная вероятность =0,8;

- относительная ошибка - не более 0,2;

- закон распределения времени безотказной работы - экспоненциальный.

Б.3 Определительные испытания на ремонтопригодность:

- односторонняя доверительная вероятность =0,9;

- относительная доверительная ошибка - более 0,2;

- закон распределения среднего времени восстановления - нормальный.

Б.4 Определительные испытания на долговечность:

- односторонняя доверительная вероятность =0,9;

- относительная доверительная ошибка -не более 0,2;

- закон распределения времени до предельного состояния - нормальный.

ПРИЛОЖЕНИЕ В

(рекомендуемое)

ОБЪЕМ ВЫБОРКИ, ПЛАН НАБЛЮДЕНИЙ, ПРОДОЛЖИТЕЛЬНОСТЬ

НАБЛЮДЕНИЙ ПРИ ОПРЕДЕЛИТЕЛЬНЫХ ИСПЫТАНИЯХ НА НАДЕЖНОСТЬ

Объем выборки составляет при испытаниях на:

- безотказность - не менее 6 изделий;

- ремонтопригодность - восстановление всех отказов в процессе наблюдений;

- долговечность - 10 изделий.

Комплектование выборки - по ГОСТ 18321.

План наблюдений при испытаниях на:

- безотказность - план (NMT);

- долговечность и ремонтопригодность - план (NUN).

Продолжительность испытаний:

- на безотказность вычисляется по формуле ![]()

где - требуемое число случайных событий (отказов, предельных состояний) для обеспечения заданной точности

и достоверности

;

- объем выборки;

- на долговечность - до предельного состояния, соответствующего списанию изделия.

Электронный текст документа

и сверен по:

М.: ИПК Издательство стандартов, 1996

Редакция документа с учетом

изменений и дополнений подготовлена