ГОСТ 32942-2022

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

БРУСЬЯ ЖЕЛЕЗОБЕТОННЫЕ ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫЕ ДЛЯ СТРЕЛОЧНЫХ ПЕРЕВОДОВ

Общие технические условия

Prestressed reinforced concrete bearers for switches. General specifications

МКС 93.100

Дата введения 2022-11-01

с правом досрочного применения

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Акционерным обществом "БетЭлТранс" (АО "БЭТ").

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 524 "Железнодорожный транспорт"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 31 августа 2022 г. N 153-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Беларусь | BY

| Госстандарт Республики Беларусь |

Казахстан | KZ

| Госстандарт Республики Казахстан |

Киргизия | KG

| Кыргызстандарт |

Россия | RU

| Росстандарт |

Узбекистан | UZ | Узстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 9 сентября 2022 г. N 902-ст межгосударственный стандарт ГОСТ 32942-2022 введен в действие в качестве национального стандарта Российской Федерации с 1 ноября 2022 г. с правом досрочного применения

5 ВЗАМЕН ГОСТ 32942-2014

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

1 Область применения

Настоящий стандарт распространяется на брусья железобетонные предварительно напряженные для стрелочных переводов железных дорог (далее - брусья), используемые на железнодорожных путях общего и необщего пользования, предназначенные для обращения железнодорожного подвижного состава, и устанавливает общие технические требования к ним.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 12.1.005 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.007 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 12.1.019 Система стандартов безопасности труда. Электробезопасность. Общие требования и номенклатура видов защиты

ГОСТ 12.2.003 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 12.3.002 Система стандартов безопасности труда. Процессы производственные. Общие требования безопасности

ГОСТ 12.3.009 Система стандартов безопасности труда. Работы погрузочно-разгрузочные. Общие требования безопасности

ГОСТ 162 Штангенглубиномеры. Технические условия

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 5378-88 Угломеры с нониусом. Технические условия

ГОСТ 6727 Проволока из низкоуглеродистой стали холоднотянутая для армирования железобетонных конструкций. Технические условия

ГОСТ 7473 Смеси бетонные. Технические условия

ГОСТ 7502 Рулетки измерительные металлические. Технические условия

ГОСТ 8026 Линейки поверочные. Технические условия

ГОСТ 8267-93 Щебень и гравий из плотных горных пород для строительных работ. Технические условия

ГОСТ 8269.0 Щебень и гравий из плотных горных пород и отходов промышленного производства для строительных работ. Методы физико-механических испытаний

ГОСТ 8736-2014 Песок для строительных работ. Технические условия

ГОСТ 10060-2012 Бетоны. Методы определения морозостойкости

ГОСТ 10180-2012 Бетоны. Методы определения прочности по контрольным образцам

ГОСТ 12730.5 Бетоны. Методы определения водонепроницаемости

ГОСТ 13015-2012 Изделия бетонные и железобетонные для строительства. Общие технические требования. Правила приемки, маркировки, транспортирования и хранения

ГОСТ 16017 Болты закладные для рельсовых скреплений железнодорожного пути. Конструкция и размеры. Технические требования

ГОСТ 18105 Бетоны. Правила контроля и оценки прочности

ГОСТ 18321 Статистический контроль качества. Методы случайного отбора выборок штучной продукции*

_______________

* В Российской Федерации действует ГОСТ Р 50779.12-2021 "Статистические методы. Статистический контроль качества. Методы случайного отбора выборок штучной продукции".

ГОСТ 22904 Конструкции железобетонные. Магнитный метод определения толщины защитного слоя бетона и расположения арматуры

ГОСТ 23706-93 (МЭК 51-6-84) Приборы аналоговые показывающие электроизмерительные прямого действия и вспомогательные части к ним. Часть 6. Особые требования к омметрам (приборам для измерения полного сопротивления) и приборам для измерения активной проводимости

ГОСТ 23732 (МЭК 51-6-84) Вода для бетонов и строительных растворов. Технические условия

ГОСТ 24211 Добавки для бетонов и строительных растворов. Общие технические условия

ГОСТ 26433.1-89 Система обеспечения точности геометрических параметров в строительстве. Правила выполнения измерений. Элементы заводского изготовления**

_______________

** В Российской Федерации действует ГОСТ Р 58939-2020 "Система обеспечения точности геометрических параметров в строительстве. Правила выполнения измерений. Элементы заводского изготовления".

ГОСТ 26633 Бетоны тяжелые и мелкозернистые. Технические условия

ГОСТ 30108-94 Материалы и изделия строительные. Определение удельной эффективной активности естественных радионуклидов

ГОСТ 31108 Цементы общестроительные. Технические условия

ГОСТ 31424 Материалы строительные нерудные из отсевов дробления плотных горных пород при производстве щебня. Технические условия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемых в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 вкладыш-пустотообразователь: Полимерная деталь, забетонированная в брусья для установки в проектное положение закладного болта и обеспечения электрической изоляции.

3.2 выкружка в подрельсовой площадке: Местная полукруглая выемка в бетоне подрельсовой площадки, предназначенная для размещения упора бокового или подкладки пружинного рельсового скрепления.

3.3 дюбель: Деталь из полимерного материала, забетонированная в брус при его изготовлении, имеющая внутри продольный канал с резьбой для закручивания шурупа.

3.4 железобетонные брусья: Брусья специального профиля и армирования, изготовленные из напряженного железобетона, предназначенные для опирания рельсов стрелочных переводов железнодорожного пути.

3.5 закладная шайба: Металлическая деталь, забетонированная в брусья при их изготовлении для фиксации головки закладного болта рельсового скрепления.

3.6 закладной элемент: Деталь, конструктивно изготовленная в зависимости от типа скрепления брусьев, замоноличенная в бетон и служащая для установки скрепления.

3.7 защитный слой бетона: Расстояние от поверхности изделия до ближайшего ряда рабочей арматуры.

3.8 кромка углубления: Верхняя линия поперечной наклонной плоскости углубления подрельсовой площадки.

3.9 наклонная плоскость: Поперечная плоскость, формирующая углубление подрельсовой площадки.

3.10 осевая нагрузка (нагрузка на ось): Вертикальная статическая нагрузка единицы железнодорожного подвижного состава на рельсы, отнесенная к одной колесной паре, с учетом фактического расположения центра тяжести надрессорного строения.

3.11 отпускная прочность: Прочность бетона брусьев к моменту отпуска с предприятия.

3.12 передаточная прочность бетона: Прочность бетона напряженно армируемых брусьев к моменту передачи на него предварительного напряжения арматуры.

3.13 подрельсовая площадка: Верхняя плоскость участка бруса, в пределах которого размещаются рельс и детали рельсового скрепления.

3.14 подрельсовое сечение: Поперечное сечение бруса посередине подрельсовой площадки, перпендикулярное к продольной оси бруса.

3.15 подуклонка: Угол наклона плоскости подрельсовой площадки к продольной оси бруса, измеряемый в вертикальной плоскости.

3.16 подшпальная прокладка: Прокладка из эластомерного материала, предназначенная для установки под подошву железобетонных шпал и брусьев стрелочных переводов в целях снижения деформации пути, снижения напряженности подшпального основания и повышения его несущей способности.

3.17 пропеллерность: Разность углов наклона подрельсовых площадок, относящихся к одной рельсовой колее, в поперечном к оси бруса направлении.

3.18 распалубка: Извлечение железобетонных конструкций из формы после набора бетоном требуемой прочности.

3.19 ремкоплект стрелочного бруса: Сокращенный комплект брусьев, предназначенный для замены в пути брусьев, вышедших из строя.

3.20 среднее сечение: Поперечное сечение посередине бруса, расположенное на участке между подрельсовыми площадками.

3.21 упорная плоскость углубления: Поперечная наклонная плоскость углубления подрельсовой площадки, ближайшая к торцевой поверхности бруса.

4 Классификация по типам и основные параметры

4.1 В зависимости от конструкции брусья подразделяют на виды: основные, переходные, съездовые и специального назначения.

Основные брусья укладывают непосредственно под стрелочным переводом.

Переходные брусья укладывают на участках примыкания стрелочного перевода к смежным путям.

Съездовые брусья укладывают в одиночных стрелочных съездах между параллельными путями, когда расстояние между осями путей не позволяет уложить основные брусья нормальной длины.

Брусья специального назначения укладывают перед стрелочными переводами и мостовыми переходами. К ним относятся брусья для контррельс-протектора, для уравнительного стыка и иные.

Все виды брусьев изготавливают в двух исполнениях:

- исполнение 1 (для брусьев с гарантией изготовления три года со дня укладки их в железнодорожный путь или 300 млн.т. брутто пропущенного тоннажа);

- исполнение 2 (для брусьев с гарантией изготовления десять лет со дня укладки их в железнодорожный путь или 700 млн.т. брутто пропущенного тоннажа).

4.2 Для снижения деформации пути, снижения напряженности подшпального основания и повышения его несущей способности брусья могут быть изготовлены с подшпальными прокладками.

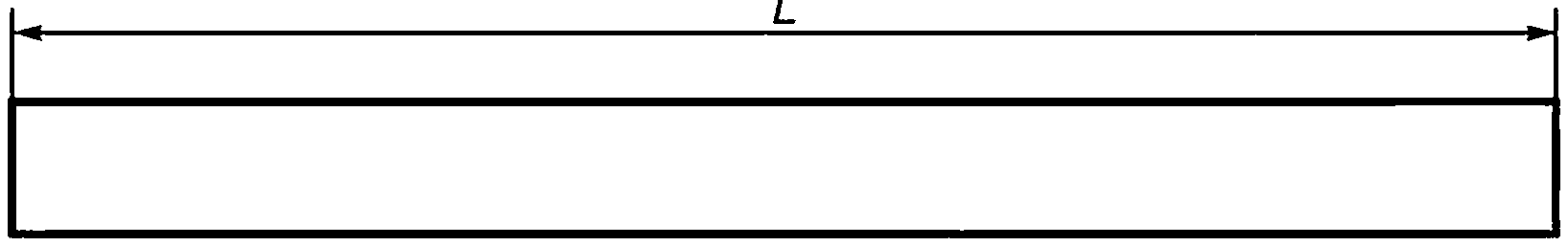

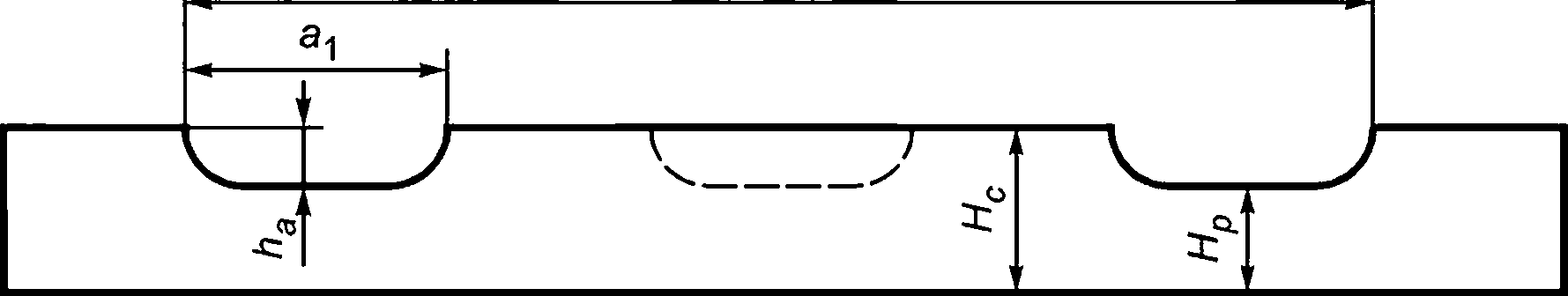

4.3 Брусья путем углубления в бетоне снабжены подрельсовыми площадками и упорными бетонными кромками. Также могут применяться брусья плоской конструкции без подрельсовых площадок (рисунок 1).

Рисунок 1 - Типовая схема бруса плоской конструкции

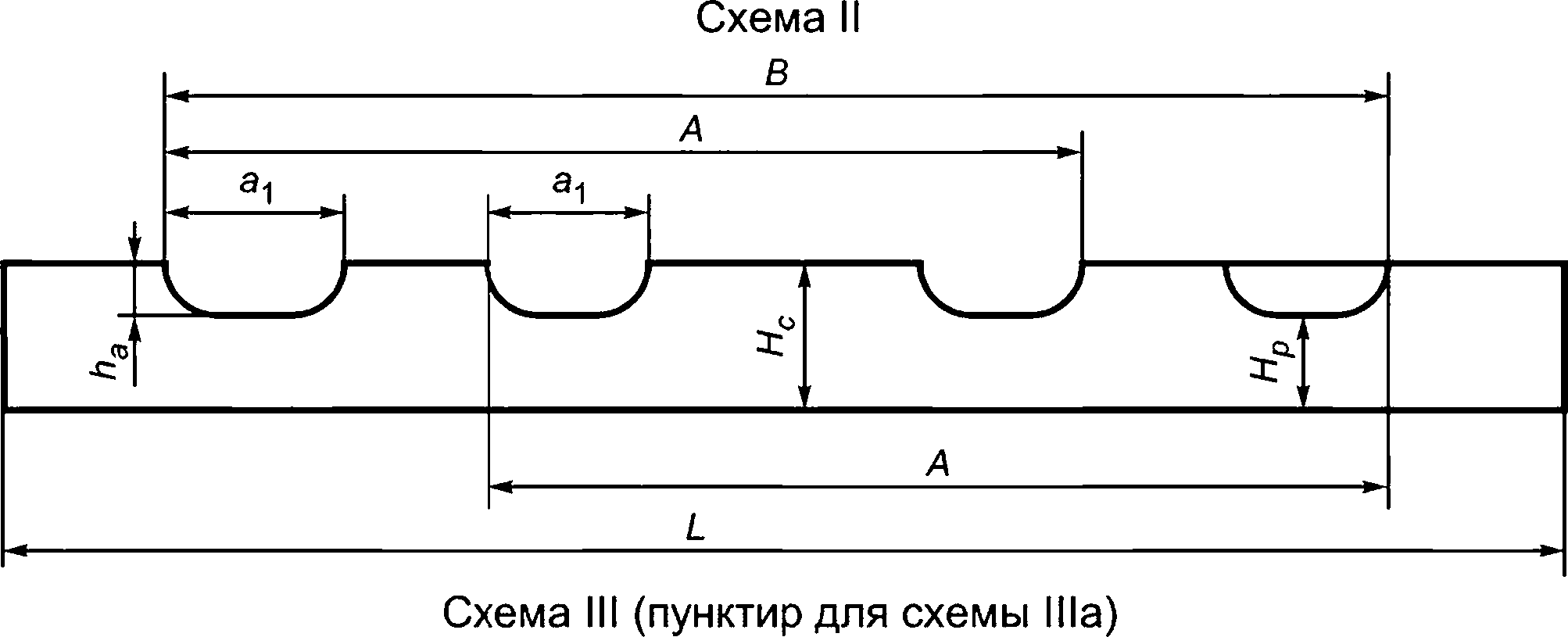

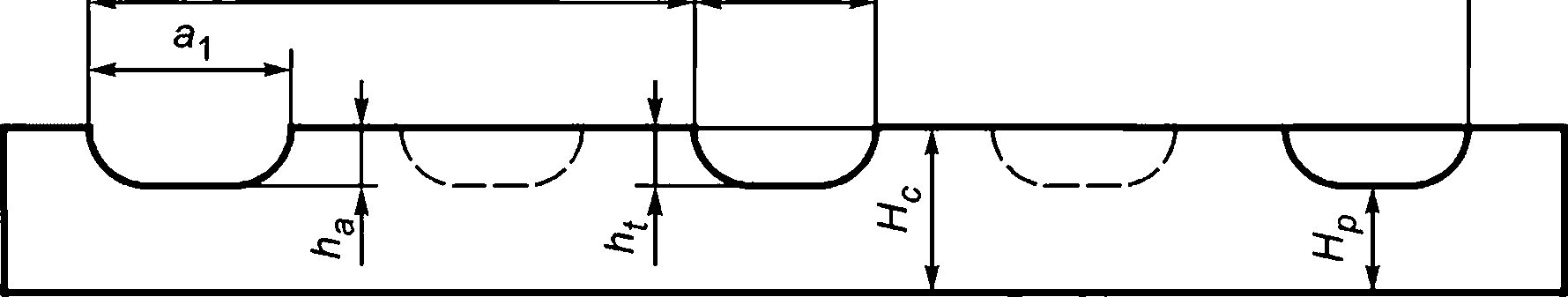

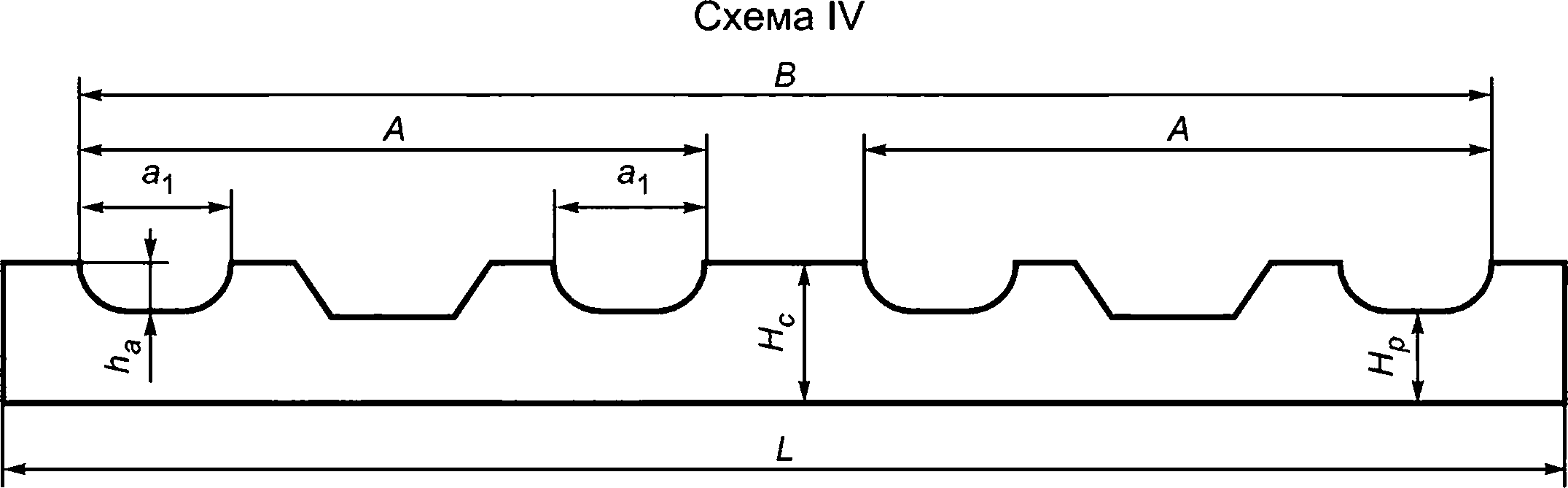

4.4 Основные брусья в зависимости от их расположения в стрелочных переводах по форме и конструкции относятся к четырем типовым схемам (рисунок 2).

|

Рисунок 2 - Типовые схемы основных брусьев

Основные брусья обозначаются порядковым номером бруса в стрелочном переводе и номером проекта стрелочного перевода.

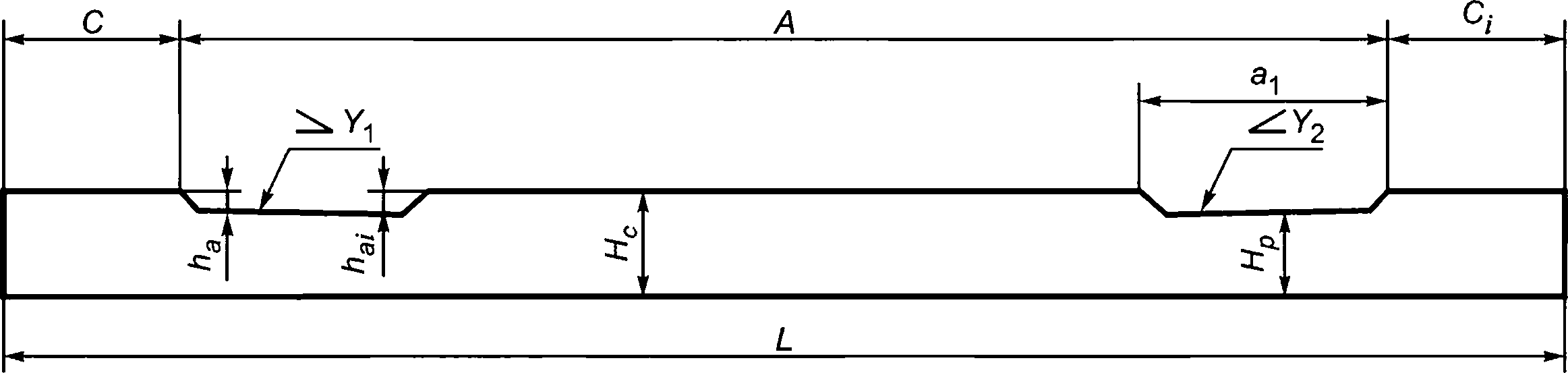

4.5 Переходные брусья, схема которых показана на рисунке 3, предназначаются для всех марок стрелочных переводов и обозначаются номером конструкции бруса (П, П1-П5). Геометрические размеры представлены в таблице 1.

|

Рисунок 3 - Схема переходного бруса

Таблица 1 - Брусья железобетонные переходные к стрелочным переводам всех типов

Номер | Угол наклона | Размеры, мм | ||||||

конструкции бруса | подрельсовых площадок , | L | A | C | ||||

П | 0 | 2700 | 1996 | 402 | 25 | 25 | 352 | 352 |

П1 | 0 | 2600 | 252 | |||||

П2 | 0 | 2500 | 152 | |||||

П3 | 1:80 | 2700 | 1999 | 406 | 30 | 350 | 351 | |

П4 | 1:40 | 2700 | 2002 | 409 | 35 | 349 | 349 | |

П5 | 1:27 | 2700 | 2006 | 413 | 39 | 347 | 347 | |

4.6 Съездовые брусья обозначаются порядковым номером бруса в одиночном съезде, номером проекта съезда и указанием о направлении отклонения бокового пути стрелочного перевода (правый или левый).

4.7 В брусьях, в зависимости от способа прикрепления рельса, могут применяться два типа подрельсовых площадок:

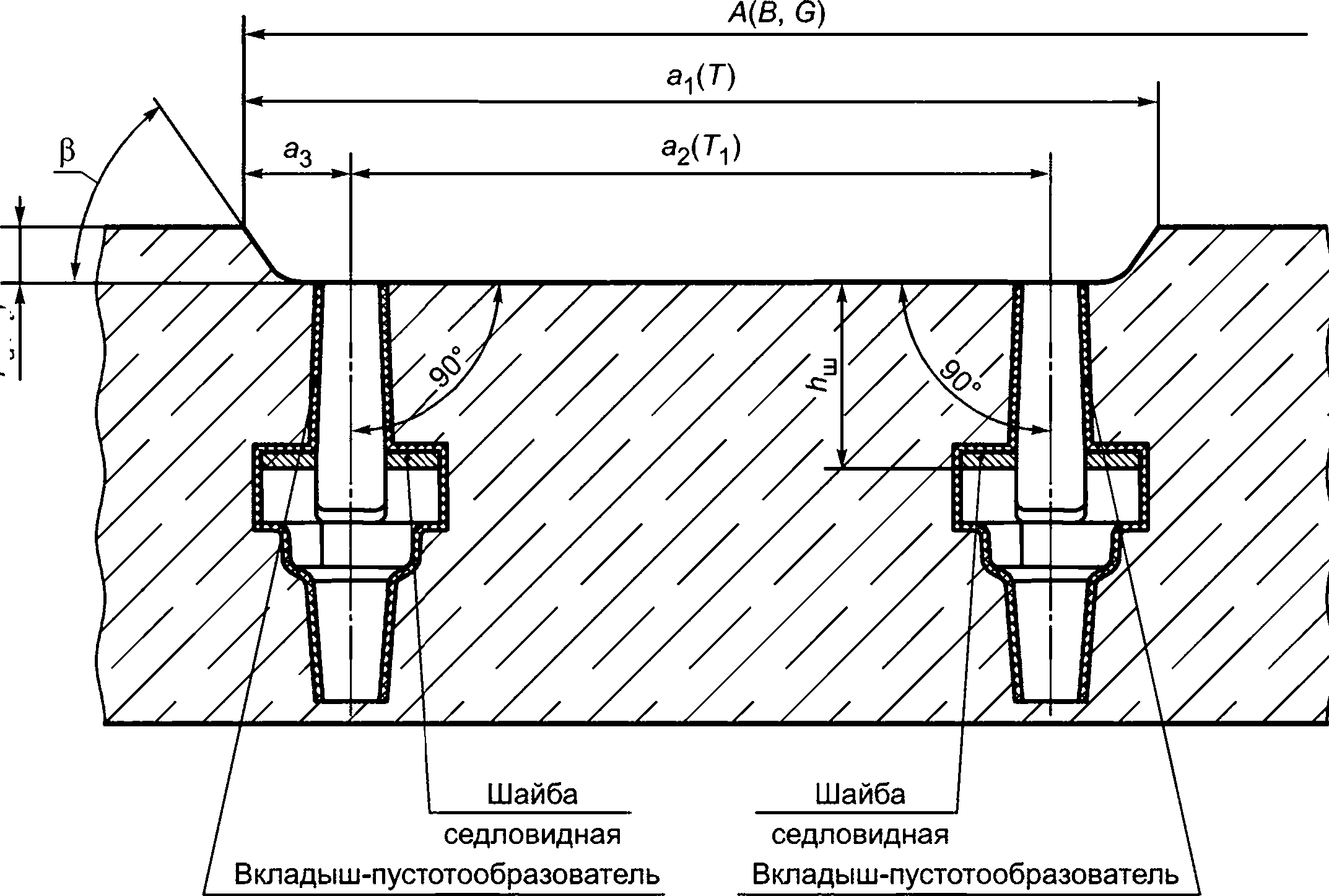

- площадка типа I - для раздельного рельсового скрепления с резьбовым прикреплением рельса и подкладки к брусу (рисунок 4 а, б);

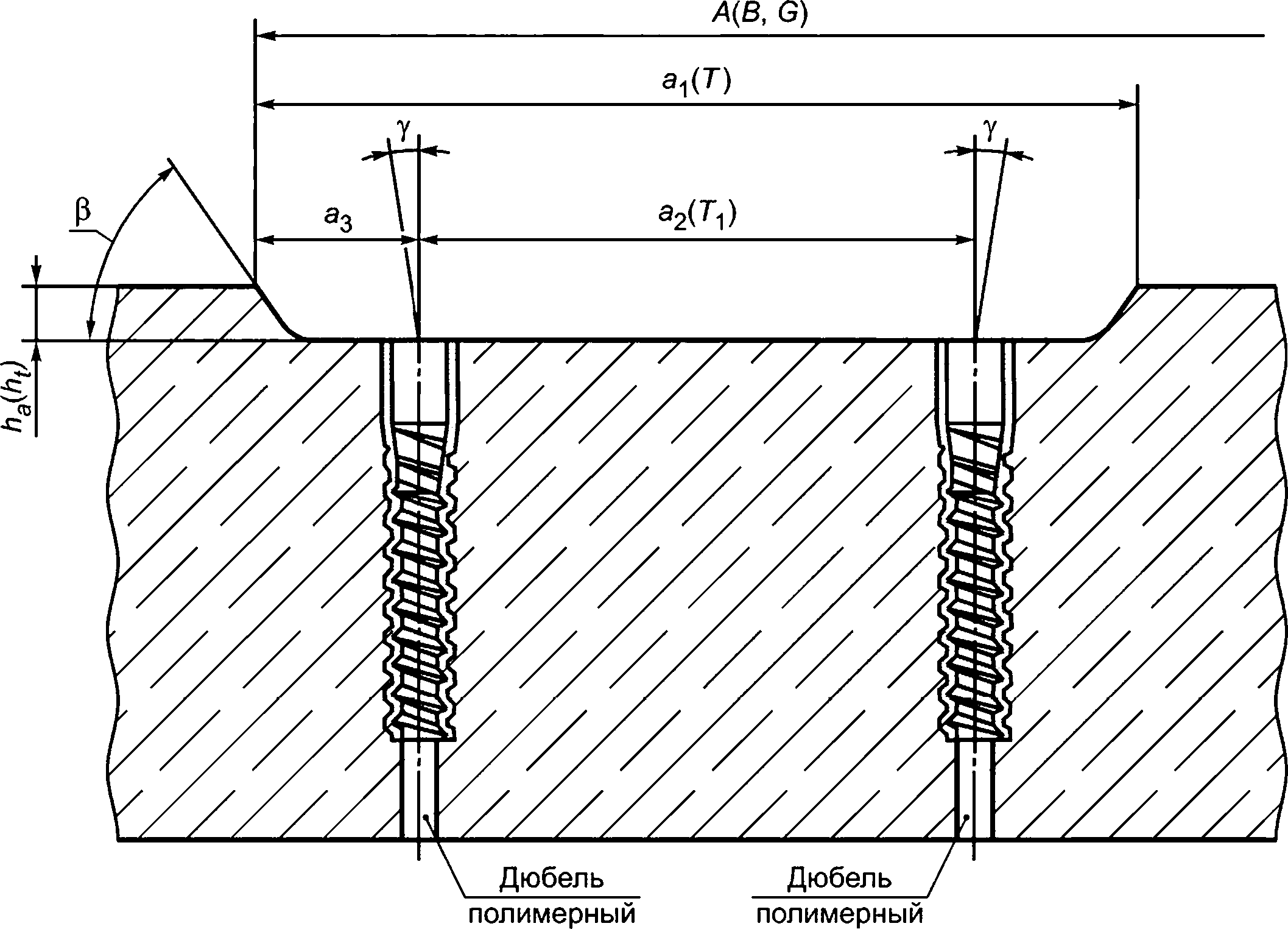

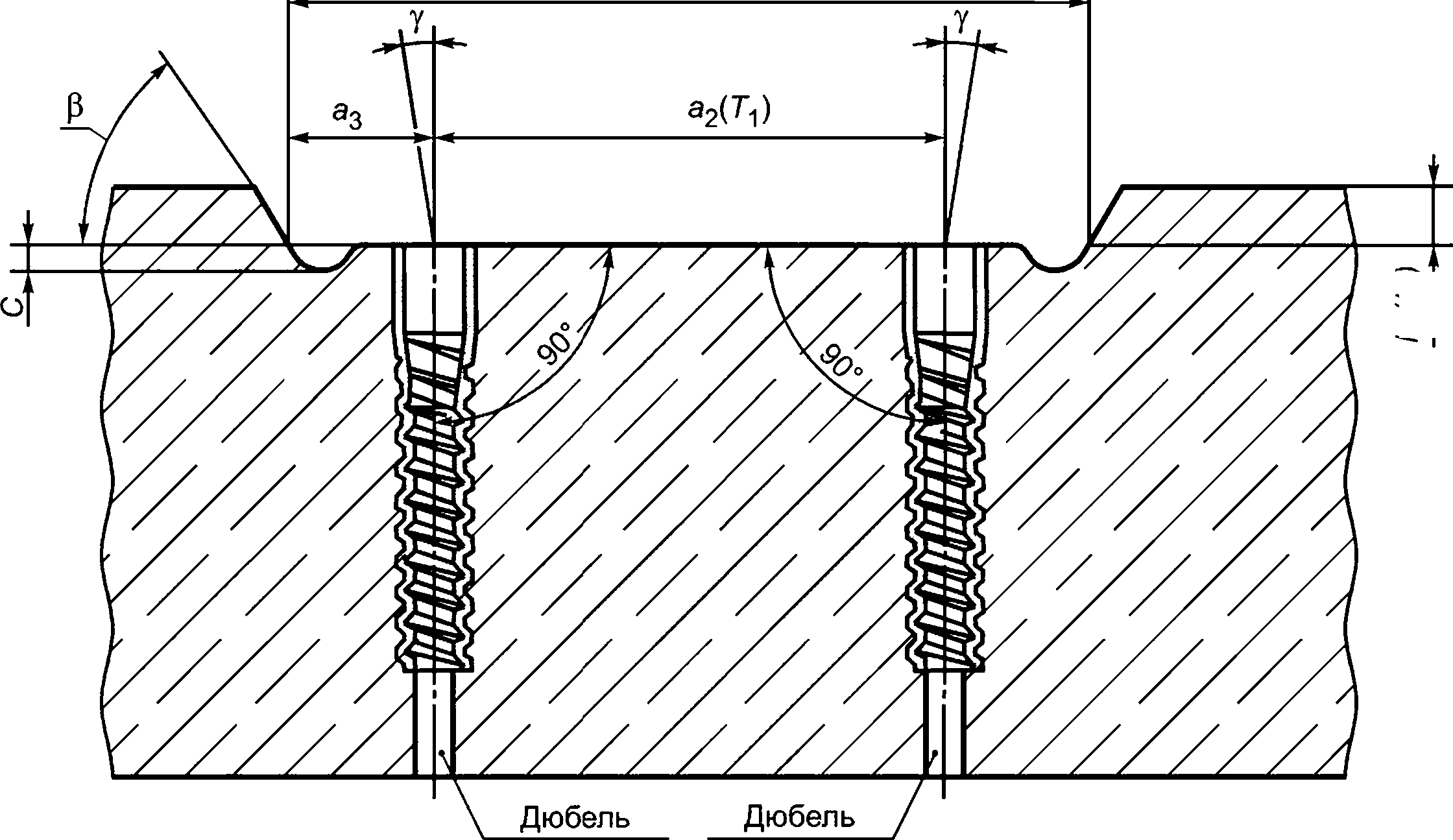

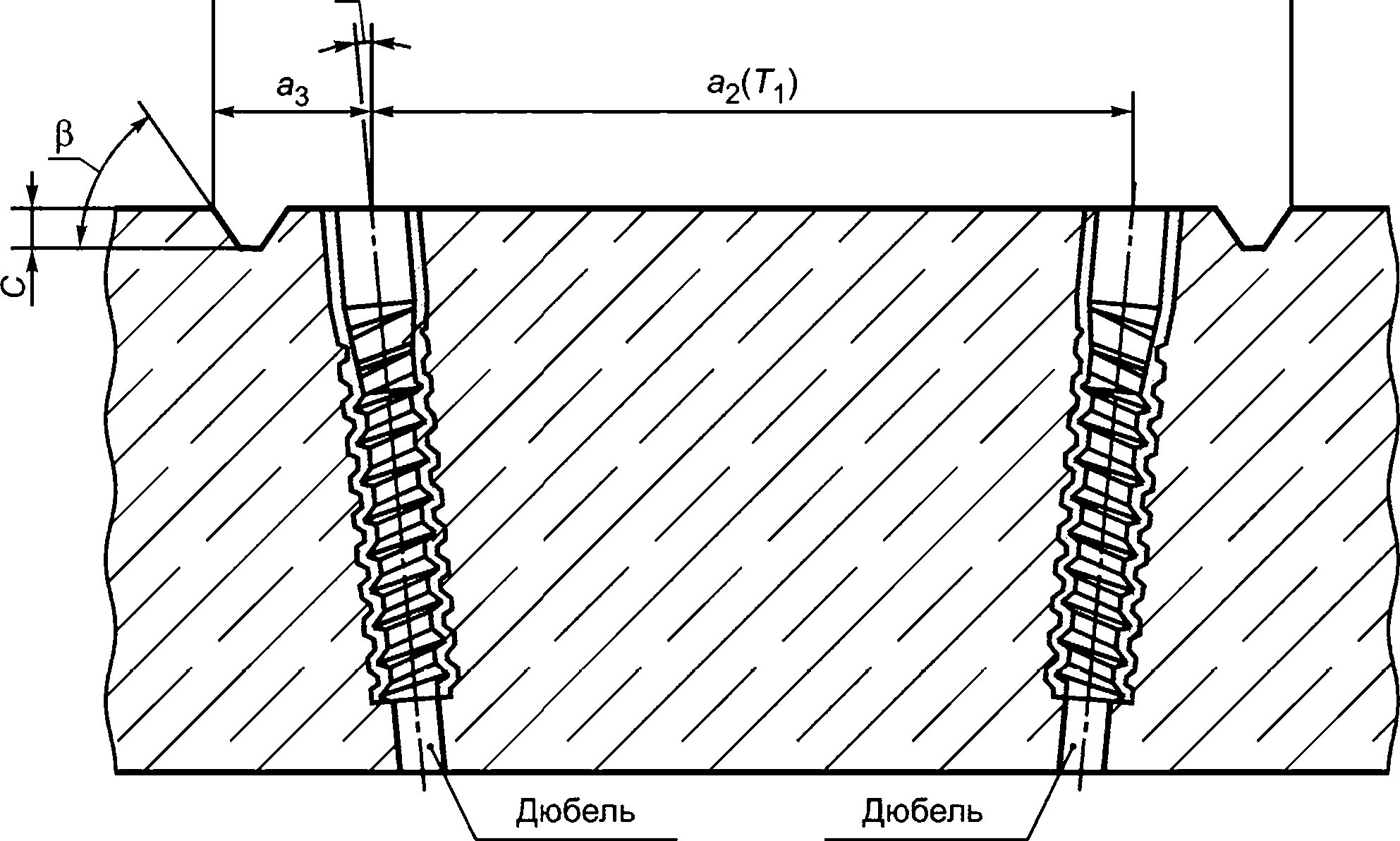

- площадка типа III - для нераздельного рельсового скрепления с резьбовым прикреплением рельса к брусу (рисунок 4 в, г).

|

а) схема подрельсовой площадки типа I с закладным болтом

|

б) схема подрельсовой площадки типа I с шурупно-дюбельным прикреплением

Рисунок 4 - Схемы подрельсовых площадок

|

в) схема подрельсовой площадки типа III с шурупно-дюбельным прикреплением

|

г) схема подрельсовой площадки бруса плоской конструкции типа III с шурупно-дюбельным прикреплением

Рисунок 4, лист 2

4.8 Основные геометрические параметры брусьев:

A - расстояние по оси бруса между наружными кромками углублений подрельсовых площадок одной рельсовой колеи;

B - расстояние по оси бруса между наружными кромками углублений крайних подрельсовых площадок бруса;

G - расстояние по оси бруса от наружной кромки углубления в крайней подрельсовой площадке на левом ("номерном") конце бруса до ближней к нему кромки углубления в средней части бруса;

L - длина бруса.

4.9 Основными параметрами, которые определяют расположение закладных элементов на подрельсовых площадках брусьев, являются:

T - то же в средней части бруса;

4.10 Для брусьев всех видов основным геометрическим параметром, который влияет на их трещиностойкость, является высота бруса:

4.11 В брусьях с шурупно-дюбельным прикреплением основными параметрами, влияющими на работу рельсового скрепления, являются:

c - глубина выкружки в подрельсовой площадке (рисунок 4 в, г);

5 Технические требования

5.1 Общие требования к брусьям

5.1.1 Брусья изготавливают в соответствии с требованиями настоящего стандарта и конструкторской документации, согласованной с владельцами инфраструктуры.

5.1.2 Расположение и размеры подрельсовых площадок должны обеспечивать проектное размещение металлических деталей стрелочного перевода и ширину рельсовой колеи.

5.1.3 Форма бруса, расположение подрельсовых площадок и закладных элементов - в соответствии с типовой схемой данного бруса, представленной на рисунках 1-4.

5.1.4 Допустимые отклонения размеров брусьев - не выше значений, указанных в таблице 2.

Таблица 2 - Допустимые отклонения размеров брусьев

Наименование геометрического параметра | Обозначение размеров брусьев | Номинальное значение размера | Допустимые отклонения размеров для брусьев |

Расстояние по оси бруса между наружными кромками углублений подрельсовых площадок одной колеи, мм | A | - | ±2 |

Расстояние по оси бруса между | B | до 2500 | ±2 |

наружными кромками углублений | 2501-4000 | ±3 | |

крайних подрельсовых площадок бруса, мм | 4001 и более | ±4 | |

Расстояние по оси бруса от наружной кромки углубления в крайней подрельсовой площадке на левом ("номерном") конце бруса до ближней к нему кромки углубления в средней части бруса, мм | G | - | ±2 |

Величина заглубления подрельсовой площадки, расположенной в концевой и средней части бруса, мм | , | - | ±1 |

Расстояние от рабочей поверхности закладной шайбы до подрельсовой площадки бруса, мм | - | +4; -1 | |

Отклонения от прямолинейности профиля подрельсовых площадок брусьев, мм: | |||

- по ширине площадки | - | - | +1 |

- длине площадки размером до 500 мм | +1 | ||

- длине площадки размером от 501 до 1000 мм | +2 | ||

Расстояние по оси переходного бруса от конца бруса до ближайшей к нему кромки углубления в подрельсовой площадке | C , | - | ±10 |

Длина бруса, мм | L | 2500-4000 | ±10 |

4001-6000 | ±15 | ||

Расстояние по оси бруса между кромками углублений одной | , T | 400-600 | ±1 |

подрельсовой площадки, расположенной в концевой и средней части бруса, мм | 601-1000 | ±2 | |

Расстояние между центрами отверстий на одной подрельсовой | , | 400-600 | ±1 |

площадке, расположенной в концевой и средней части бруса, мм | 601-1000 | ±2 | |

Расстояние от упорной кромки углубления одной подрельсовой площадки до центра ближайшего отверстия, измеряемое на уровне кромки углубления, мм | - | ±0,5 | |

Высота бруса в подрельсовом и среднем сечении, мм | , | - | +8; -3 |

Глубина выкружки в подрельсовой площадке, мм | c | - | +1; -0,5 |

Угол наклона упорных плоскостей углублений к плоскости подрельсовых площадок, град | - | -2 | |

Угол наклона оси дюбеля в продольном и поперечном направлениях относительно перпендикуляра к плоскости подрельсовой площадки, град | - | ±1,5 | |

Угол наклона подрельсовых площадок бруса к его продольной оси в вертикальной плоскости (подуклонка) | , | - | ±1/180 |

Разница углов наклона пары подрельсовых площадок одной рельсовой колеи в поперечном к оси бруса направлении (пропеллерность) | П | 0 | ±1/80 |

Размер обеспечивается формооснасткой, в готовом изделии не контролируется. | |||

5.1.5 Брусья должны удовлетворять требованиям по трещиностойкости и выдерживать при испытании без появления видимых трещин контрольные нагрузки, указанные в конструкторской документации, но не ниже чем нагрузки, приведенные в таблице 3. За видимую трещину принимают поперечную трещину в бетоне длиной более 30 мм от кромки бруса по боковой поверхности и раскрытием у основания более 0,05 мм.

Таблица 3 - Контрольные нагрузки при испытаниях брусьев на трещиностойкость

Осевая нагрузка, кН (тс) | Испытуемое сечение | Направление изгиба | Контрольная нагрузка для брусьев, кН (тс) |

Не более 245 (25) | Подрельсовое | Вниз | 140 (14,3) |

Среднее | Вверх | 85 (8,7) | |

Не более 265 (27) | Подрельсовое | Вниз | 151 (15,4) |

Среднее | Вверх | 91,8 (9,4) |

5.1.6 Толщина защитного слоя бетона от верхней поверхности бруса до крайнего ряда рабочей арматуры - не менее 25 мм, от нижней поверхности - не менее 30 мм.

5.1.7 На бетонной поверхности брусьев не допускаются:

- трещины в бетоне, за исключением усадочных, с раскрытием не более 0,1 мм по ГОСТ 13015-2012 (п.5.5.2);

- местные наплывы бетона на подрельсовых площадках;

- раковины на бетонных поверхностях и околы кромок бетона с размерами и глубиной, превышающими указанные в таблице 4.

Таблица 4 - Предельные размеры раковин и околов бетона

Вид поверхности бруса | Предельный размер | |||

Раковины | Околы бетона | |||

Глубина | Наибольший размер | Глубина | Длина по кромке | |

Наклонные плоскости и выкружки подрельсовых площадок, мм | 10 | 15 | 10 | 30 |

Подрельсовые площадки и верхняя поверхность бруса между подрельсовыми площадками, мм | 10 | 30 | 15 | 60 |

Прочие участки верхней, боковой и торцевой поверхностей, мм | 15 | 60 | 30 | Не регламентируется |

Заделка раковин и околов на бетонных поверхностях (включая торцы) осуществляется по инструкции, согласованной с владельцем инфраструктуры.

5.1.8 В каналах для закладных болтов должны быть установлены вкладыши из полимерного материала, обеспечивающие геометрические размеры канала и электрическое сопротивление брусьев.

5.1.9 В каналах для болтов и шурупов не допускаются наплывы бетона, препятствующие установке закладных болтов и путевых шурупов в рабочее положение.

5.1.10 Электрическое сопротивление бруса, измеренное между парами закладных элементов, установленных на противоположных концах одной рельсовой колеи, в зависимости от температуры воздуха при измерении должно быть не менее указанного в таблице 5.

Таблица 5 - Нормативные значения электрического сопротивления брусьев

Температура воздуха при измерении, °C | Минимальное электрическое сопротивление, кОм |

Менее +5 | 20 |

От +6 до +10 включительно | 15 |

От +11 до +15 включительно | 12,5 |

От +16 и более | 10 |

5.1.11 Дюбель не должен быть выше уровня подрельсовой площадки. При этом глубина заложения дюбеля в брусьях относительно уровня подрельсовой площадки - не более 3 мм.

5.1.12 Нижняя поверхность брусьев должна быть шероховатой, образованной выступающими из бетона частицами крупного заполнителя и обеспечиваемую технологией изготовления брусьев, за исключением случаев изготовления брусьев с подшпальными прокладками.

5.1.13 Диаметр и класс прочности арматуры, число и расположение арматурных элементов, отклонения от номинального числа арматурных элементов и значение начального натяжения всей арматуры должны соответствовать указанному в конструкторской документации на брус.

5.1.14 Допустимое отклонение от номинального положения арматурных проволок - не более ±3 мм в любом направлении.

Для обеспечения номинального положения проволок могут применяться разделительные проставки, остающиеся в теле брусьев.

5.1.15 Концы стержневой арматуры не должны выступать за торцевые поверхности брусьев. Для брусьев с проволочной арматурой допускается выступ концов арматуры не более 20 мм.

5.1.16 По согласованию с владельцем инфраструктуры допускается дополнительное армирование подрельсовой площадки в зоне закладных элементов для брусьев исполнения 2.

Допускается дополнительное армирование торцов брусьев.

Для дополнительного армирования следует применять проволоку по ГОСТ 6727. По согласованию с владельцем инфраструктуры и разработчиком конструкции допускается применять другие виды арматуры.

5.2 Требования к сырью и материалам

5.2.1 Основные требования к бетону

5.2.1.1 Брусья следует изготавливать из тяжелого бетона по ГОСТ 26633 или национальным стандартам и нормативным документам, действующим на территории государства, принявшего стандарт. Материалы, применяемые для изготовления бетонной смеси, должны соответствовать настоящему стандарту, ГОСТ 26633, а также национальным стандартам и нормативным документам, действующим на территории государства, принявшего стандарт и иметь документ, подтверждающий качество.

Брусья изготавливают из бетона класса прочности на сжатие не ниже:

- В40 - для брусьев исполнения 1;

- В50 - для брусьев исполнения 2.

5.2.1.2 Марка бетона по морозостойкости согласно строительным нормам и правилам, действующим на территории государства, принявшего стандарт*, должна быть не ниже:

_______________

* В Российской Федерации действует СП 63.13330.2018 "СНиП 52-01-2003 Бетонные и железобетонные конструкции. Основные положения".

5.2.1.3 Передаточную прочность бетона, определяемую по ГОСТ 18105 или ТНПА страны-изготовителя, устанавливают для брусьев в соответствии с технической документацией в зависимости от принятой конструкции брусьев и типа арматуры. Передаточная прочность бетона должна быть не менее:

Отпускная прочность бетона для брусьев должна быть не менее:

- передаточной прочности - для брусьев исполнения 1;

5.2.1.5 Все материалы, применяемые для изготовления бетона, должны отвечать требованиям настоящего стандарта. Применение других материалов, не установленных в настоящем стандарте, допускается только при согласовании с потребителем и разработчиком конструкции.

5.2.1.6 Сопроводительная документация к материалам должна содержать информацию о содержании хлоридов, щелочей и реакционноспособного кремнезема.

5.2.1.7 Марка бетона по водонепроницаемости для брусьев исполнения 2 - не менее W12 по ГОСТ 12730.5.

5.2.2 Требования к вяжущим материалам

5.2.2.1 В качестве вяжущего материала следует применять портландцемент ЦЕМ 0: полученный на основе клинкера нормированного состава по ГОСТ 31108:

- для бетона В 40 класса не ниже 42,5;

- для бетонов В 50 и выше класса не ниже 52,5.

Допускается применение портландцемента ЦЕМ I по ГОСТ 31108 при условии его соответствия требованиям, указанным в п.5.2.2.2, п.5.2.2.5, и применение цемента, изготовленного по техническим условиям, согласованным с владельцем инфраструктуры и разработчиком конструкции.

5.2.2.2 Дополнительные (обязательные) требования к цементу для производства брусьев:

- содержание трехкальциевого алюмината (С3А) в количестве не более 7% по массе;

- содержание хлорид-иона CI - не более 0,1% массы цемента;

- содержание оксида магния MgO в клинкере - не более 5,0% массы клинкера;

- цемент должен выдерживать испытания на равномерность изменения объема, расширение - не более 10 мм;

- цемент не должен обладать признаками ложного схватывания.

5.2.2.3 При производстве цемента для интенсификации процесса помола допускается введение технологических добавок, не ухудшающих качества цемента, в количестве не более 1%, в том числе органических - не более 0,15% массы цемента. Информацию о наличии, составе и концентрации в цементе специальных и технологических добавок указывает производитель в товаросопроводительной документации.

5.2.2.4 Применение специальных добавок при изготовлении цементов допускается только по согласованию с потребителем и должно быть указано в договорах (контрактах) на поставку цемента.

5.2.3 Требования к заполнителям

5.2.3.2 Крупный заполнитель следует применять в виде фракций. Рекомендуемое содержание отдельных фракций в крупном заполнителе в составе бетона: 5-10 мм - 25-40% и 10-20 мм - 60-75% от общей массы крупного заполнителя. Допускается применять заполнитель в виде смеси двух смежных фракций.

5.2.3.3 Содержание в щебне зерен пластинчатой (лещадной) и игловатой формы - не выше 15% по массе.

5.2.3.5 Количество пылевидных и глинистых частиц, определяемых методом отмучивания или методом мокрого просеивания по ГОСТ 8269.0, - не выше 1% от массы щебня.

5.2.3.6 В качестве мелкого заполнителя для бетонов следует применять природный, обогащенный, дробленый песок и из отсевов дробления, отвечающий требованиям ГОСТ 26633, ГОСТ 8736 и ГОСТ 31424. Допускается применять готовые смеси фракций в требуемом соотношении, а также смеси природных и дробленых песков или из отсевов дробления.

5.2.3.7 Использование в качестве мелкого заполнителя песка из отсевов дробления или их смесей с природным песком допускается при условии обеспечения установленной удобоукладываемости бетонной смеси согласно ГОСТ 7473.

5.2.3.8 Для бетона железобетонных брусьев следует использовать пески I класса с модулем крупности 2,0-3,25. Допускается применение песка с модулем крупности 1,5-2,0 при соответствующем технико-экономическом обосновании.

5.2.3.9 Содержание в песке пылевидных, глинистых и илистых частиц, определяемых методом мокрого просеивания по ГОСТ 8269.0, - не выше 2% по массе, а содержание глины в комках - не более 0,25% по массе.

5.2.3.10 На применяемые заполнители поставщик должен предоставлять изготовителю брусьев информацию по петрографическому и химическому анализам, включая:

- максимальное содержание хлоридов;

- максимальное содержание сульфатов;

- максимальное содержание органических веществ.

Перечень вредных компонентов и примесей в заполнителях и их предельно допустимое содержание приведены в ГОСТ 8267-93 (приложение А) и ГОСТ 8736-2014 (приложение А).

5.2.4 Требования к воде

Вода для затворения бетонной смеси должна соответствовать требованиям ГОСТ 23732. Общее содержание растворенных солей в воде, применяемой при изготовлении бетонной смеси для предварительно напряженных железобетонных конструкций, не выше 2000 мг/л, хлорид-ионов - 500 мг/л, сульфат-ионов - 600 мг/л. Вода не должна содержать более 100 мг/л сахаратов, фенолов и других органических поверхностно-активных веществ, которые могут ухудшать качество бетона, а показатель рН должен быть не менее 4 и не более 12,5.

Допускается использование воды питьевой, соответствующей требованиям строительных норм и правил, действующим на территории государства, принявшего стандарт*, без дополнительных анализов.

_______________

* В Российской Федерации действует ГОСТ Р 51232-98 "Вода питьевая. Общие требования к организации и методам контроля качества".

5.2.5 Требования к добавкам

5.2.5.1 Для регулирования и улучшения свойств бетонной смеси и бетона, снижения расхода цемента и энергетических затрат рекомендуется применять химические добавки, удовлетворяющие требованиям ГОСТ 24211.

5.2.5.2 Общее количество химических добавок при их применении для приготовления бетона - не более 5% массы цемента.

5.2.6 Требования к арматурной стали

5.2.6.1 В качестве напрягаемой арматуры следует применять материалы в соответствии с технической документацией на брусья.

5.2.6.2 Для армирования брусьев допускается применять:

- стальную холоднотянутую арматурную проволоку гладкую и периодического профиля диаметром от 3 до 8 мм, не ниже класса прочности 1400;

- арматуру стальную горячекатаную и термомеханически упрочненную гладкую или периодического профиля диаметром от 3 мм до 12 мм класса прочности не ниже 1400К;

- арматурные канаты диаметром от 6 до 14 мм класса прочности не ниже 1500К.

Арматуру с гладким профилем допускается применять только с концевыми анкерами (торцевыми пластинами).

5.2.7 Требования к закладным элементам

5.2.7.1 Вид закладных элементов в брусьях определяют соответственно типу рельсового скрепления, применяемого потребителем.

5.2.7.2 Закладные элементы должны соответствовать требованиям действующих нормативных документов страны - производителя этих деталей.

5.2.7.3 Поверхность закладных элементов, находящихся в контакте с бетоном, необходимо очистить от грязи, масла, ржавчины, спекания и других загрязнений.

5.2.7.4 Закладные элементы должны выдерживать испытания на вырыв из брусьев прикладываемой нагрузкой не менее 90 кН.

5.3 Маркировка

5.3.1 Маркировка брусьев должна быть выполнена в соответствии с требованиями настоящего стандарта. Допускается ранее принятая маркировка брусьев до полного износа формооснастки. Способы нанесения маркировки - по ГОСТ 13015-2012 (пункты 7.6, 7.8-7.14).

Схема маркировки брусьев представлена на рисунке 5.

|

1 - порядковый номер бруса в стрелочном переводе, 2 - товарный знак предприятия-изготовителя, 3 - год изготовления, 4 - знак обращения на рынке, 5 - обозначение брусьев 2-го исполнения, 6 - номер проекта, 7 - обозначение бракованных брусьев, 8 - штамп ОТК и номер партии, 9 - маркировка номера партии брусьев 2-го исполнения

Рисунок 5 - Схема маркировки брусьев

5.3.2 На верхней поверхности концов брусьев штампованием в бетоне при формовании наносят:

- на левом ("номерном") конце основных брусьев указывают порядковый номер по проекту (считая по ходу их нумерации в стрелочном переводе);

- на левом конце укороченных основных брусьев, применяемых в съездах и съездовых брусьях, после номера бруса добавляют букву "П" для правого съезда или букву "Л" для левого;

- на левом конце переходных брусьев указывают букву "П" (переходный) и цифру "1...5" - номер конструкции бруса в соответствии с таблицей 1;

- на правом конце всех брусьев указывают шифр проекта стрелочного перевода, если брусья унифицированы для нескольких стрелочных переводов, то указывается номер любого унифицированного проекта.

5.3.3 На верхней поверхности средней части всех брусьев между подрельсовыми площадками штампованием в бетоне при формовании наносят:

- товарный знак изготовителя на 100% брусьев;

- год изготовления (двумя последними цифрами) в средней части не менее чем на 20% брусьев от комплекта, за исключением переходных и специальных, которые маркируются на 100%;

- единый знак обращения продукции на рынке на 100% брусьев;

- буква "П" для исполнения 2 на 100% брусьев.

5.3.4 На верхней или боковой поверхности каждого бруса несмываемой краской наносится штамп ОТК и номер партии.

Номер партии допускается наносить иным способом, обеспечивающим идентификацию партию брусьев в течение всего срока службы брусьев.

5.3.5 В концевой части брусьев исполнения 2 на верхней поверхности не менее чем у 80% брусьев наносят номер партии способом, обеспечивающим идентификацию в течение всего срока службы брусьев. Номер партии наносят шрифтом высотой не менее 10 мм.

Допускаются дополнительные способы маркировки, обеспечивающие идентификацию в течение всего срока службы брусьев.

5.3.6 Допускается нанесение знаков (2, 3, 4, 5, 8, 9) в местах, отличных от изображенных на рисунке 5, на верхней поверхности бруса, за исключением области подрельсовых площадок.

5.3.7 Маркировочные надписи наносят шрифтом высотой не менее 50 мм.

5.3.8 На обоих концах брусьев, признанных несоответствующими требованиям настоящего стандарта, наносят несмываемой краской две поперечные полосы шириной от 15 до 20 мм.

5.4 Комплектность

5.4.1 Брусья следует поставлять заказчику (потребителю) комплектами в соответствии с проектом.

5.4.2 По согласованию с заказчиком поставка брусьев может быть произведена сокращенными комплектами с меньшим числом основных брусьев, расположенных за крестовиной, и переходных брусьев.

5.5 Требования безопасности персонала, охраны окружающей среды и утилизации

5.5.1 При изготовлении железобетонных брусьев следует руководствоваться требованиями техники безопасности и производственной санитарии в соответствии с ГОСТ 12.1.005, ГОСТ 12.1.007, ГОСТ 12.1.019, ГОСТ 12.2.003, ГОСТ 12.3.002.

5.5.2 При выполнении погрузочно-разгрузочных работ с железобетонными брусьями должны обеспечиваться требования ГОСТ 12.3.009.

5.5.3 В условиях хранения и эксплуатации брусья не выделяют в окружающую среду токсичных веществ и не оказывают вредного действия на организм человека при непосредственном контакте. Работа с ними не требует применения специальных средств индивидуальной защиты.

5.5.4 По истечении назначенного срока службы (назначенного ресурса) брусья подлежат утилизации в соответствии с порядком накопления, транспортировки, обезвреживания и захоронения промышленных отходов согласно с требованиями национальных стандартов и нормативных документов, действующих на территории государства, принявшего стандарт.

5.6 Требования ремонтопригодности

Ремонтопригодность железобетонных брусьев определяется разработчиком конструкции на этапе проектирования и указывается в конструкторской документации на брусья.

6 Правила приемки

6.1 Основные положения

6.1.1 Приемку брусьев проводят партиями в соответствии с ГОСТ 13015-2012 (раздел 6) и настоящим стандартом.

6.1.2 За партию принимают брусья, изготовленные по одной технологии, в течение одной смены из материалов одного вида.

6.1.3 Брусья принимают по результатам:

- приемо-сдаточных испытаний;

- периодических испытаний.

6.1.4 Комплект брусьев должен сопровождаться паспортом качества (приложение А).

6.2 Приемо-сдаточные и периодические испытания

6.2.1 Приемо-сдаточные и периодические испытания проводят по показателям и в объеме, указанным в таблице 6. Выборку комплектуют методом отбора "вслепую" по ГОСТ 18321.

Таблица 6 - Показатели брусьев, определяемые при приемо-сдаточных и периодических испытаниях

Наименование показателя | Вид испытаний | Номер структурного элемента | Объем выборки из партии (число образцов) | |||

Приемо- сдаточные | Перио- дические | Технических требований | Методов испытаний | шт. | % | |

Передаточная прочность бетона брусьев на сжатие | + | - | 5.2.1.3 | 7.1 | 3 | - |

Морозостойкость бетона брусьев | - | + | 5.2.1.2 | 7.2 | 18/12/6 | - |

Водонепроницаемость бетона брусьев | - | + | 5.2.1.7 | 7.22 | 6 | - |

Отклонение от прямолинейности подрельсовых площадок | - | + | 5.1.4 | 7.7 | - | |

Трещиностойкость брусьев | + | - | 5.1.5 | 7.12 | 3/6 | - |

Положение дюбелей и закладных шайб в брусьях | - | + | 5.1.4, 5.1.11 | 7.8, 7.17 | - | |

Состояние каналов для болтов и шурупов | + | - | 5.1.9 | 7.18, 7.19 | - | 100 |

Электрическое сопротивление брусьев | - | + | 5.1.10 | 7.15 | 3 | - |

Основные геометрические параметры брусьев: A , B , G , T , , , , , , , , c , L | - | + | 5.1.3, 5.1.4 | 7.4-7.6, 7.8, 7.10 | - | |

Подуклонка и пропеллерность брусьев | - | + | 5.1.4 | 7.11 | - | |

Угол наклона оси дюбеля | - | + | 5.1.3, 5.1.4 | 7.9 | - | |

Толщина защитного слоя бетона | - | + | 5.1.6 | 7.14 | - | |

Качество бетонных поверхностей | + | - | 5.1.7 | 7.16 | - | 100 |

Маркировка | + | - | 5.3 | 7.20 | - | 100 |

Усилие вырыва закладного элемента | - | - | 5.2.7.4 | 7.13 | 3 | - |

Образцы бетона с размерами 100х100х100 мм. Объем выборки зависит от применяемого метода определения морозостойкости по ГОСТ 10060. Образцы бетона по ГОСТ 12730.5. Объем выборки по ГОСТ 13015-2012 (пункт 6.6.3, таблица 5). В числе образцов 3/6 числитель означает объем выборки при первом испытании, а знаменатель - при повторном. Размеры , , в готовом изделии контролируются только на брусьях с шурупно-дюбельным прикреплением. На брусьях с закладным болтом в готовом изделии не контролируются, точность размеров при этом обеспечивается формооснасткой. Данный вид испытаний проводится при постановке новой продукции на производство, при внесении изменений в существующую конструкцию, изменения материала, а также при смене технологии изготовления брусьев и (или) закладных элементов. Испытания проводятся в аккредитованной и включенной в Единый реестр органов по сертификации и испытательных лабораторий (центров) испытательной лабораторией (центром). | ||||||

6.2.2 Приемку брусьев по прочности бетона проводят на основании результатов испытаний на сжатие бетонных образцов-кубов партии. Брусья принимают, если фактическая передаточная прочность бетона по результатам испытаний не ниже указанной в пункте 5.2.1.3.

6.2.3 Для испытания на трещиностойкость от каждой партии брусьев отбирают методом отбора "вслепую" по ГОСТ 18321 три бруса из числа основных или переходных, имеющих длину не более 3 м.

Партию принимают по трещиностойкости, если при испытании брус выдержал контрольные нагрузки, указанные в таблице 3.

Брус считают выдержавшим испытание на трещиностойкость, если при контрольных нагрузках не обнаружены видимые трещины в подрельсовом и среднем сечениях. За видимую трещину принимают поперечную трещину в бетоне длиной более 30 мм от кромки бруса по боковой поверхности и раскрытием у основания более 0,05 мм.

6.2.3.1 При отрицательном результате испытаний на трещиностойкость допускается разделять партию на более мелкие (2-5 партий) и предъявлять их к повторным испытаниям на тех же основаниях. При этом от каждой партии отбирают удвоенное количество брусьев.

При отрицательном результате повторного испытания партию бракуют по трещиностойкости. Допускается проводить поштучные испытания на трещиностойкость всех брусьев партии.

6.2.4 Периодические испытания геометрических размеров брусьев проводят один раз в месяц путем выборочного контроля брусьев одной из партий, методом отбора "вслепую" по ГОСТ 18321. Браковочное число при приемочном уровне дефектности не допускается. При этом контролируют размеры, допустимые отклонения которых представлены в таблице 2 и пунктах 5.1.8, 5.1.11, 5.1.15.

6.2.5 Периодические испытания на электрическое сопротивление брусьев проводят один раз в месяц путем выборочного контроля брусьев одной из партий. Методом отбора "вслепую" по ГОСТ 18321 от каждой партии отбирают три бруса. Если при испытании электрическое сопротивление всех трех брусьев удовлетворяет нормативному значению, указанному в пункте 5.1.10, то партию принимают по электрическому сопротивлению.

6.2.5.1 Если хотя бы у одного бруса электрическое сопротивление не соответствует нормативному значению, указанному в пункте 5.1.10, то партию бракуют. Допускается проводить поштучные испытания брусьев на электрическое сопротивление.

6.2.6 Периодические испытания морозостойкости бетона брусьев проводят не реже одного раза в 6 мес, а также при изменении вида материалов для бетона, технологии приготовления и укладки бетонной смеси, условий твердения бетона.

6.2.7 Приемку брусьев исполнения 2 на водонепроницаемость проводят по ГОСТ 12730.5 на основании результатов периодических испытаний 6 бетонных образцов не реже 1 раза в 6 месяцев или при изменении состава бетонной смеси.

6.3 Испытания для обязательного подтверждения соответствия

6.3.1 Испытания для обязательного подтверждения соответствия железобетонных брусьев проводят по показателям и в объеме, указанным в таблице 7. Выборку комплектуют методом отбора "вслепую" по ГОСТ 18321 из партии, прошедшей приемо-сдаточные испытания.

Таблица 7 - Показатели брусьев, определяемые при испытаниях для обязательного подтверждения соответствия

Наименование показателя | Номер структурного элемента | Объем выборки из | |

Технических требований | Методов испытаний | партии (число образцов), шт. | |

Передаточная прочность бетона брусьев на сжатие | 5.2.1.3 | 7.1 | 3 |

Морозостойкость бетона брусьев | 5.2.1.2 | 7.2 | 18/12/6 |

Отклонение от прямолинейности подрельсовых площадок | 5.1.4 | 7.7 | |

Трещиностойкость брусьев | 5.1.5 | 7.12 | 3 |

Электрическое сопротивление брусьев | 5.1.10 | 7.15 | 3 |

Основные геометрические параметры брусьев: A , B , G , T , , , , , , , , c | 5.1.3, 5.1.4 | 7.4-7.6, 7.8, 7.10 | |

Подуклонка и пропеллерность брусьев | 5.1.4 | 7.11 | |

Угол наклона оси дюбеля | 5.1.3, 5.1.4 | 7.9 | |

Толщина защитного слоя бетона | 5.1.6 | 7.14 | |

Качество бетонных поверхностей | 5.1.7 | 7.16 | |

Маркировка | 5.3 | 7.20 | |

Образцы бетона с размерами 100х100х100 мм. Заявитель представляет документы по результатам испытаний, проведенных аккредитованной и включенной в Единый реестр органов по сертификации и испытательных лабораторий (центров) испытательной лабораторией (центром) по ГОСТ 10060 с подтверждением метрологического обеспечения испытаний. Объем выборки зависит от применяемого метода определения морозостойкости. Объем выборки по ГОСТ 13015-2012 (пункт 6.6.3, таблица 5). | |||

6.3.2 Железобетонные брусья считают выдержавшими испытания, если по всем показателям получены положительные результаты.

7 Методы контроля

7.1 Прочность бетона на сжатие определяют по ГОСТ 10180-2012 (подраздел 7.2) на серии образцов, изготовленных из смеси рабочего состава.

7.2 Морозостойкость бетона следует определять по ГОСТ 10060-2012 первым базовым, вторым и третьим ускоренными методами. Допускается применение других методов определения марок по морозостойкости при условии обязательного определения коэффициента перехода в соответствии с ГОСТ 10060-2012 (приложение Б).

7.3 Линейные размеры брусьев следует определять в соответствии с требованиями ГОСТ 26433.1-89 (пункты 2-9).

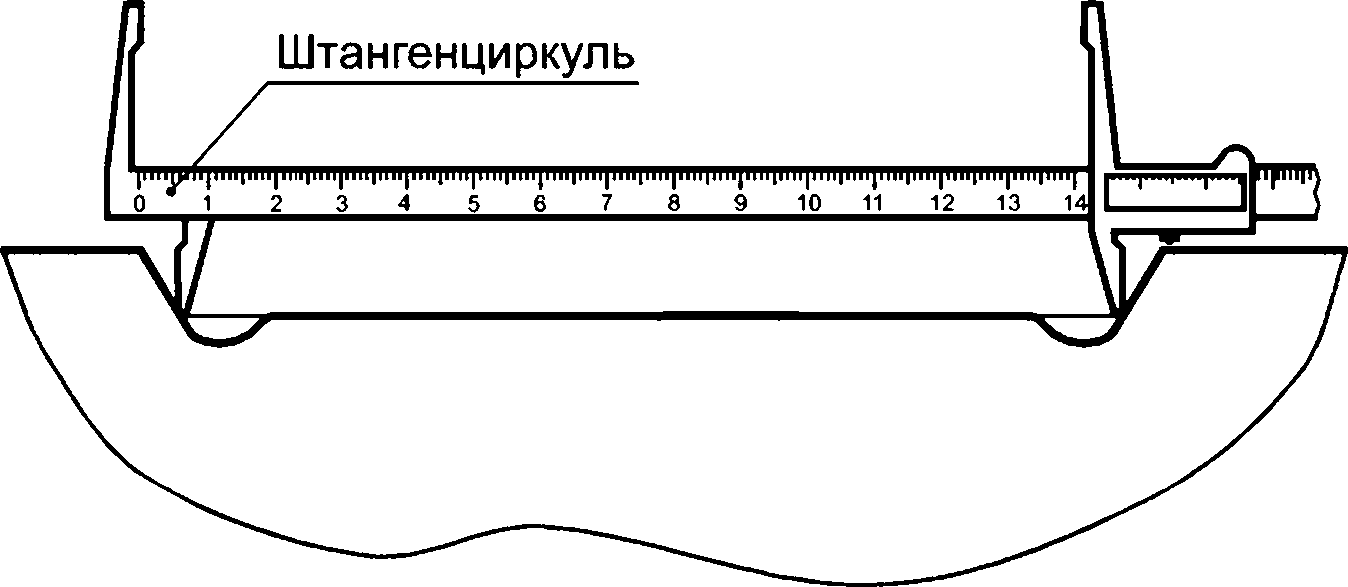

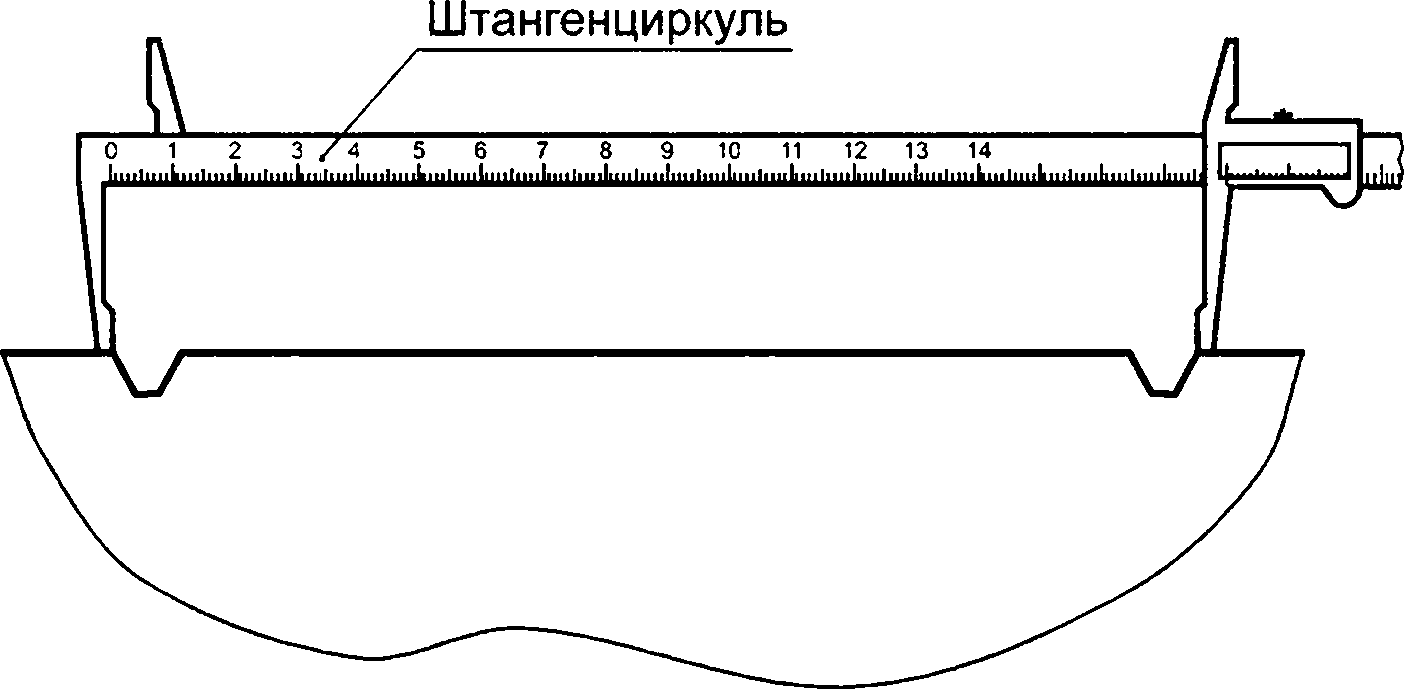

7.4 Размеры A, B, G, приведенные на рисунках 1-4, измеряют металлической рулеткой по ГОСТ 7502 или штангенциркулем по ГОСТ 166-89 (ИСО 3599-76) (пункт 1.1) по продольной оси бруса между кромками углублений.

7.4.1 В брусьях с подрельсовыми площадками типа I концы рулетки или губки штангенциркуля должны касаться по линии пересечения в точках упорных кромок углублений в соответствии с рисунком 4 (а, б).

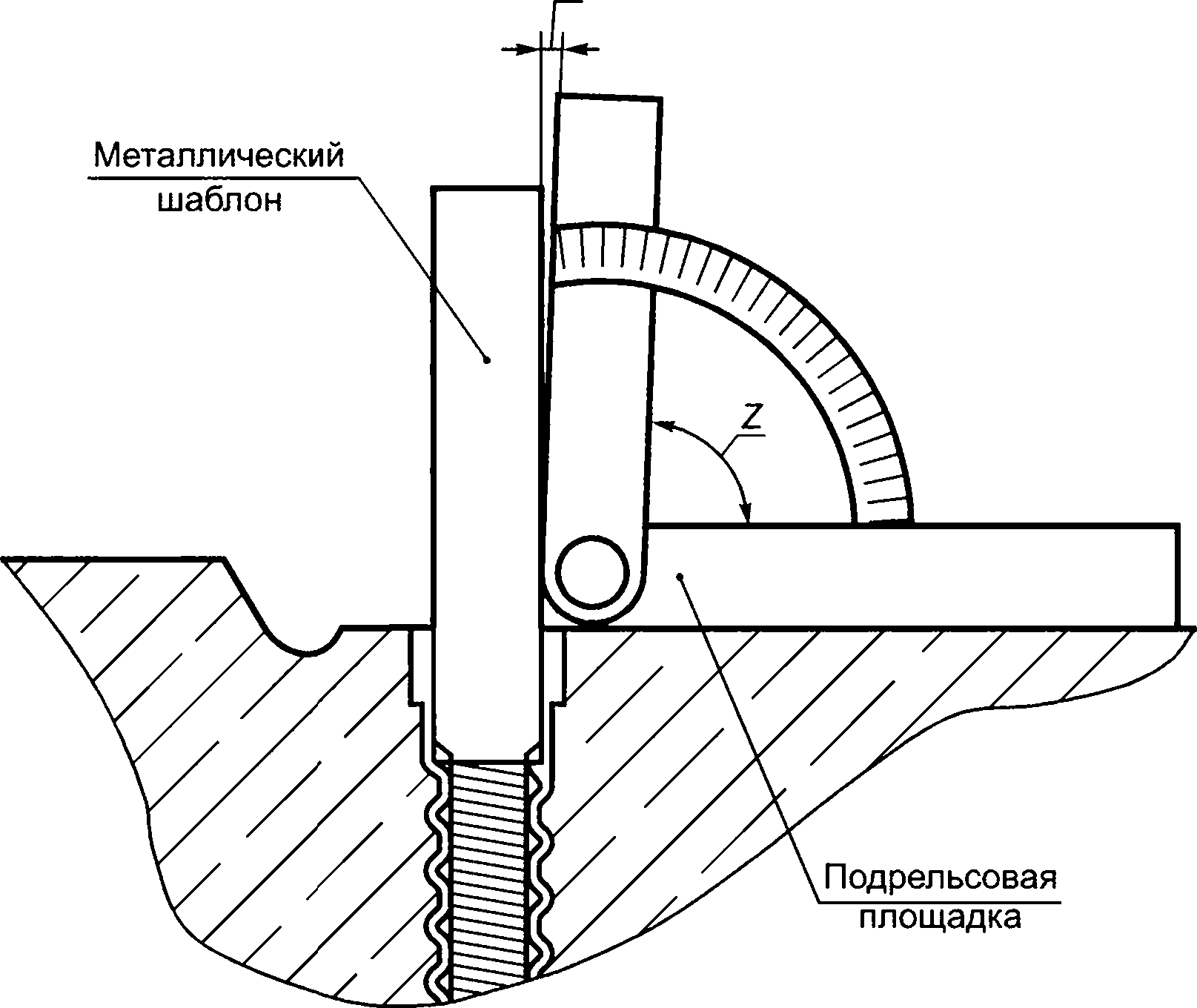

7.4.2 В брусьях с подрельсовыми площадками типа III концы рулетки или ножки штангенциркуля должны касаться бруса по линии пересечения плоскости углубления с плоскостью подрельсовой площадки в соответствии с рисунком 4 (в). Линию пересечения этих плоскостей определяют наложением металлического шаблона (рисунок 6) на подрельсовую площадку с упором острого конца шаблона в упорную плоскость углубления. Допускается применение другого вспомогательного оборудования, позволяющего определять линию пересечения плоскостей.

|

Рисунок 6 - Металлический шаблон

|

а) измеряемое на уровне кромок в брусьях с подрельсовыми площадками типа I

|

б) на уровне подрельсовой площадки в брусьях с подрельсовыми площадками типа III

|

в) на уровне подрельсовой площадки в брусьях плоской конструкции с подрельсовыми площадками типа III

|

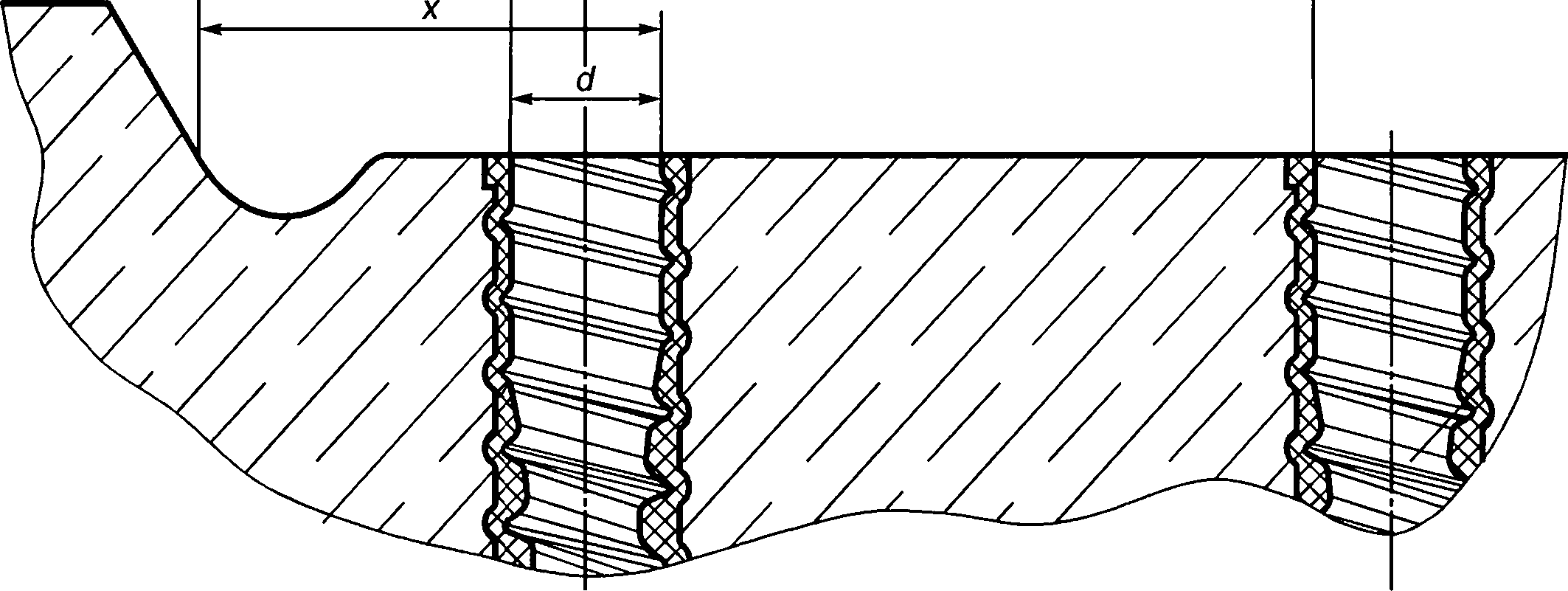

Рисунок 8 - Схема контроля расположения дюбелей на брусьях с подрельсовыми площадками типа III

где d - диаметр отверстия в дюбеле;

x - расстояние от упорной плоскости углубления в площадке до ближайшего отверстия.

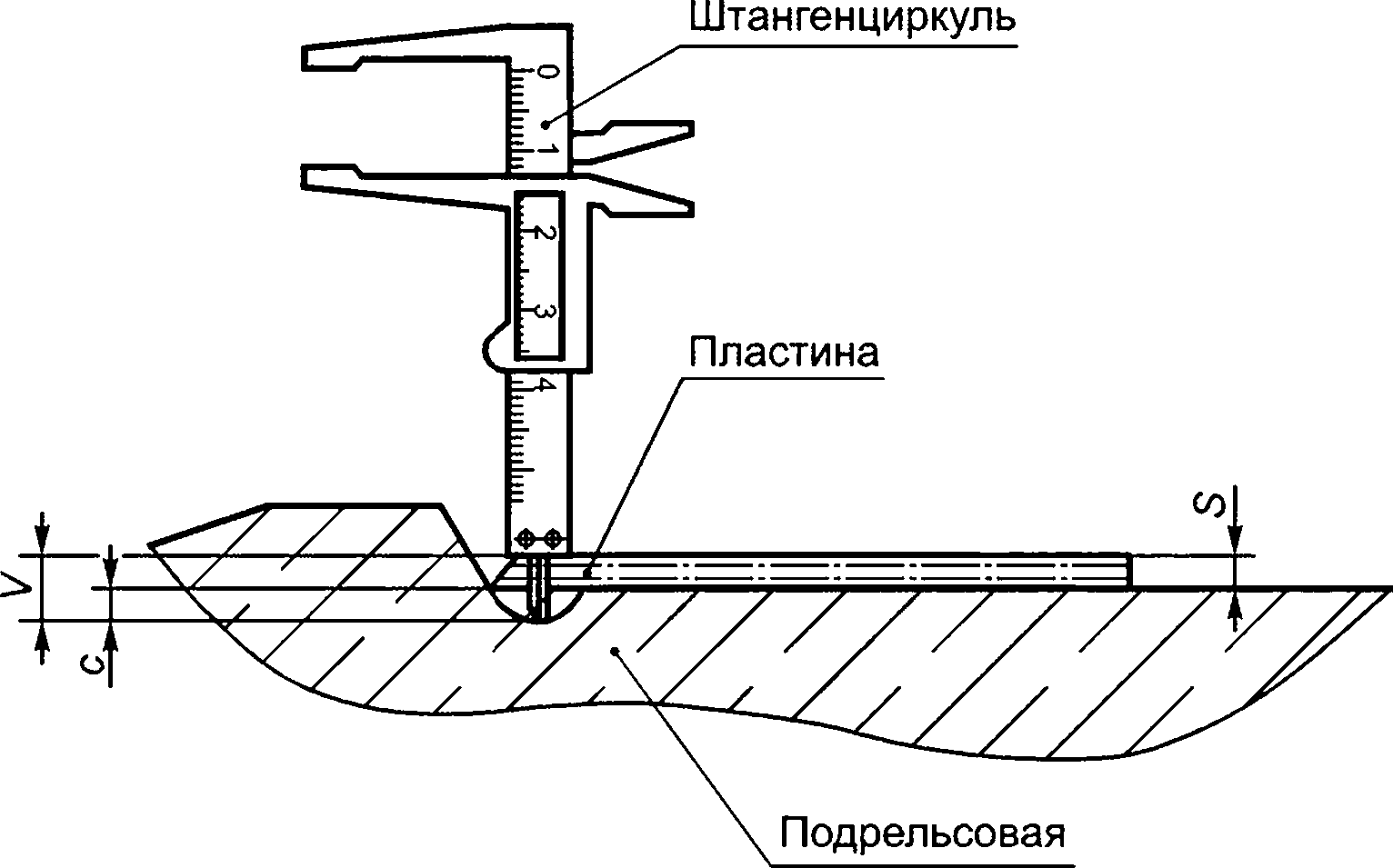

7.6 Глубину выкружки c в брусьях с подрельсовыми площадками типа III измеряют штангенциркулем по ГОСТ 166-89 (ИСО 3599-76) (пункт 1.1) от уровня подрельсовой площадки по схеме, показанной на рисунке 9.

|

Рисунок 9 - Схема контроля глубины выкружки в подрельсовой площадке брусьев типа III

Размер c вычисляют по формуле

c = V - S, (2)

где S - толщина пластины, мм;

V - расстояние от верха пластины до центра выкружки, мм.

7.7 Отклонения от прямолинейности подрельсовой площадки контролируют по ГОСТ 26433.1-89 (приложение 1, пункт 3.1.2, таблица 1) измерением наибольшего зазора между плоскостью площадки и поверочной линейкой по ГОСТ 8026.

7.8 Глубину заделки в бетоне закладных шайб контролируют штангенциркулем типа I по ГОСТ 166-89 (ИСО 3599-76) (пункт 1.1) или штангенглубиномером типа ШГ по ГОСТ 162.

|

где Z - угол наклона оси дюбеля к плоскости подрельсовой площадки по шкале угломера, град.

где A - базовая длина, мм;

y - нормативное значение подуклонки;

Значение пропеллерности подрельсовых площадок брусьев П полученное при измерении прибором ПКП вычисляется по формуле:

где A - базовая длина, мм;

7.12 Испытания брусьев на трещиностойкость следует проводить при положительной температуре воздуха и не ранее чем после набора бетоном отпускной прочности на сжатие, указанной в конструкторской документации.

Брусья, хранившиеся при отрицательной температуре или поступившие на испытания непосредственно после термовлажностной обработки, должны быть предварительно выдержаны не менее одних суток в помещении при температуре не ниже 15°C.

Для испытания на трещиностойкость отбирают брусья из числа основных или переходных, имеющих длину не более 3 м.

Брусья испытывают в двух подрельсовых и среднем сечениях путем приложения статической нагрузки на прессе по схемам, представленным на рисунке 11.

|

а) испытание на трещиностойкость в подрельсовом сечении

|

б) испытание на трещиностойкость в среднем сечении

1 - стальная пластина толщиной не менее 25 мм (для брусьев с подуклонкой пластина должна иметь соответствующий брусьям уклон нижнего основания); 2 - стальная пластина не менее 25 мм; 3 - упругая прокладка: деревянная толщиной не менее 25 мм или резиновая толщиной не менее 10 мм; 4 - стальная опора

Рисунок 11 - Схема испытаний бруса на трещиностойкость

В каждом сечении нагрузку равномерно, с приращением не более 2 кН/с (200 кгс/с) доводят до контрольного значения, указанного в таблице 3 и поддерживают ее постоянной в течение не менее 2 мин и осматривают с двух сторон боковые поверхности бруса с целью обнаружения видимых трещин. За видимую трещину принимают поперечную трещину в бетоне длиной более 30 мм от кромки бруса по боковой поверхности и раскрытием у основания более 0,05 мм. Измерение длины и раскрытия трещин по ГОСТ 26433.1-89 (приложение 1, подраздел 1.5, таблица 1).

Освещенность поверхности бетона должна быть не менее 3000 лк.

7.13 Определение усилия вырыва закладного элемента проводится на трех брусьях (один элемент на каждом брусе). Испытанию подвергается ближайший к торцу бруса закладной элемент крайней подрельсовой площадки. Схема испытания приведена на рисунке 12. Нагрузка прикладывается по оси болта или шурупа со скоростью 50±10 кН/мин, пока не будет достигнуто требуемое значение. Требуемая нагрузка указывается разработчиком в конструкторской документации на брусья и должна быть не менее 90 кН. Прикладываемая нагрузка выдерживается 180±15 сек. и плавно снимается. Глубина заложения закладного элемента после испытаний должна соответствовать 5.1.4 и 5.1.11. На поверхности брусьев не допускается трещин.

Результат считается положительным, если все три закладных элемента выдержали требуемую нагрузку.

|

Рисунок 12 - Схема испытания на усилие вырыва закладного элемента

7.14 Толщину защитного слоя бетона t над верхним рядом арматуры контролируют по ГОСТ 22904 или штангенциркулем типа I по ГОСТ 166-89 (ИСО 3599-76) (пункт 1.1) на торцах бруса по схеме, показанной на рисунке 13.

|

Рисунок 13 - Схема определения толщины t защитного слоя бетона

7.15 Для измерения электрического сопротивления брусьев на каждую подрельсовую площадку укладывают резиновую прокладку и металлическую пластину толщиной от 2 до 4 мм, прикрепляя ее двумя шурупами или закладными болтами. Измерение проводят омметром по ГОСТ 23706-93 (пункты 5.1-5.3) по схеме, представленной на рисунке 14, в закрытом помещении. Брус должен быть изолирован от земли и находиться в сухом состоянии не менее 6 ч после распалубки. Места контакта пластины со щупами омметра зачищают до металлического блеска.

Отсчеты по шкале омметра проводят дважды с изменением полярности прибора. Наименьшее значение электрического сопротивления между пластинами принимают за действительное сопротивление бруса и сравнивают с нормативным значением, указанным в 5.1.14.

7.16 Качество бетонных поверхностей по наплывам бетона контролируют путем сплошного визуального контроля. Глубину и наибольший размер раковин и околов бетона контролируют штангенциркулем типа I по ГОСТ 166-89 (ИСО 3599-76) (пункт 1.1).

7.17 Глубину заложения дюбеля в брусе относительно уровня подрельсовой площадки контролируют штангенциркулем с глубиномером по ГОСТ 166-89 (ИСО 3599-76) (пункт 1.1).

7.18 Отсутствие в каналах брусьев наплывов бетона, препятствующих установке и повороту болта в рабочее положение, проверяют контрольным инструментом, рабочий орган которого имеет форму закладного болта по ГОСТ 16017 с наибольшим верхним допуском в размерах головки. Проверяют все каналы контролируемого бруса.

|

Рисунок 14 - Схема измерения электрического сопротивления бруса

7.19 Отсутствие в каналах дюбелей наплывов бетона, препятствующих установке путевых шурупов в рабочее положение, проверяют шаблоном (рисунок 15) для контроля прямолинейности внутреннего канала в дюбеле.

|

Рисунок 15 - Схема шаблона для контроля прямолинейности внутреннего канала в дюбеле

7.20 Маркировку брусьев контролируют путем сплошного визуального контроля.

7.21 Испытательное оборудование должно быть аттестовано, а средства измерений поверены в соответствии с требованиями национальных стандартов и нормативных документов, действующих на территории государства, принявшего стандарт*.

_______________

* В Российской Федерации действуют ГОСТ Р 8.568-2017 "Государственная система обеспечения единства измерений. Аттестация испытательного оборудования. Основные положения" и Приказ Минпромторга России от 31 июля 2020 N 2510 "Об утверждении порядка проведения поверки средств измерений, требований к знаку поверки и содержанию свидетельства о поверке" (Зарегистрировано в Минюсте России 20 ноября 2020 N 61033).

7.22 Марку бетона по водонепроницаемости определяют по ГОСТ 12730.5.

7.23 Подтверждение назначенного ресурса при постановке на производство проводится в соответствии с методикой утвержденной владельцем инфраструктуры.

8 Оформление результатов приемо-сдаточных и периодических испытаний

8.1 Результаты приемо-сдаточных и приемочных испытаний подлежат регистрации.

8.2 Срок хранения результатов испытаний устанавливается равным гарантийному сроку эксплуатации брусьев.

9 Транспортирование и хранение

9.1 Транспортирование и хранение брусьев следует проводить в соответствии с требованиями ГОСТ 13015-2012 (подразделы 8.1, 8.5).

9.2 Брусья при складировании должны быть уложены в рабочем положении (подошвой вниз).

9.3 Брусья следует хранить на складе готовой продукции в штабелях. Штабели брусьев следует собирать на деревянных подкладках сечением 150х200 мм, или на некондиционных брусьях, или других подштабельных основаниях. Между рядами брусьев должны быть уложены деревянные прокладки толщиной от 40 до 60 мм расположенные в углублениях крайних подрельсовых площадок на расстоянии от 450 до 600 мм от концов брусьев.

Допускается складирование брусьев другим способом, обеспечивающим сохранность изделий, согласно разработанной технологической документации.

9.4 По высоте в штабеле должно быть не более 16 рядов брусьев. Расстояние между штабелями должно быть не менее одного метра.

9.5 При выполнении погрузочно-разгрузочных работ с железобетонными брусьями следует выполнять требования ГОСТ 12.3.009.

10 Гарантии изготовителя

10.1 Предприятия - изготовители брусьев гарантируют соответствие выпускаемых железобетонных брусьев требованиям настоящего стандарта при соблюдении заказчиком условий транспортирования, хранения и эксплуатации в соответствии с ГОСТ 13015-2012 (раздел 8).

10.2 Гарантийный срок эксплуатации железобетонных брусьев в железнодорожном пути при условии выполнения установленных правил транспортирования, выгрузки, хранения, сборки, укладки, периодичности ремонтов и эксплуатации верхнего строения пути составляет:

- для брусьев исполнения 1 - три года со дня укладки их в железнодорожный путь или 300 млн т брутто пропущенного тоннажа;

- для брусьев исполнения 2 - десять лет со дня укладки их в железнодорожный путь или 700 млн т брутто пропущенного тоннажа.

11 Назначенный ресурс

Назначенный ресурс железобетонных брусьев устанавливается разработчиком конструкции на этапе проектирования и указывается в конструкторской документации на брусья.

Приложение А

(рекомендуемое)

ФОРМА ПАСПОРТА КАЧЕСТВА

Наименование предприятия-изготовителя

| Данные по сертификации системы менеджмента качества на соответствие требованиям ГОСТ Р ИСО 9001 | |

Данные сертификата, выданного органом по сертификации: Сертификат соответствия N ТС | Данные предприятия-изготовителя: почтовый индекс, адрес, телефон/факс, адрес электронной почты | |

Учетный номер бланка сертификата соответствия: | ||

Серия RU N | ||

Дата выдачи: | ||

Срок действия: |

ПАСПОРТ КАЧЕСТВА N

Дата выдачи паспорта | |

Грузополучатель | |

Станция назначения, ж.д. дорога | |

N вагона(ов) | |

Наименование изделия | |

Нормативная документация (ГОСТ, КД) | |

Номер партии | |

Дата изготовления | |

Дата приемки ОТК | |

Количество изделий, комплектов | |

Класс бетона по прочности | |

Марка бетона по морозостойкости | |

Марка бетона по водонепроницаемости | |

Отпускная прочность бетона, МПа | |

Гарантийный срок эксплуатации | |

Назначенный ресурс/назначенный срок службы |

Начальник ОТК: | Ф.И.О. | |

(подпись) |

УДК 625.15.006.354 | МКС 93.100 |

Ключевые слова: брусья железобетонные предварительно напряженные, брусья основные, переходные, съездовые, специального назначения, подрельсовая площадка, закладные элементы, дюбель, стрежневая** арматура, прочность бетона, электрическое сопротивление брусьев, испытания, штабель | |